МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

26565—

2024

ОГНЕУПОРЫ НЕФОРМОВАННЫЕ

Правила приемки и методы отбора и подготовки проб

(ISO 8656-1:1988, NEQ)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ 26565—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Научно-технический центр «Огнеупоры» (ООО «НТЦ «Огнеупоры»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 9 «Огнеупоры»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 июня 2024 г. № 174-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166)004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Госстандарт |

Таджикистан | TJ | Таджи кета н да рт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 августа 2024 г. № 1102-ст межгосударственный стандарт ГОСТ 26565—2024 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2025 г.

5 В настоящем стандарте учтены основные нормативные положения международного стандарта ISO 8656-1:1988 «Огнеупорные материалы. Отбор проб сырья и неформованных огнеупоров. Часть 1. Схема отбора» («Refractory Products — Sampling of raw materials and unshaped products — Part 1: Sampling scheme», NEQ)

6 ВЗАМЕН ГОСТ 26565—85

7 Настоящий стандарт подготовлен на основе применения ГОСТ Р 52667—20061>

1) Приказом Федерального агентства по техническому регулированию и метрологии от 22 августа 2024 г. № 1102-ст ГОСТ Р 52667—2006 отменен с 1 марта 2025 г.

II

ГОСТ 26565—2024

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

III

ГОСТ 26565—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................1

4 Общие положения....................................................................2

5 Подготовка и отбор проб (метод 1).......................................................3

6 Подготовка и отбор проб (метод 2).......................................................6

7 Подготовка лабораторной пробы........................................................9

8 Упаковка и маркировка лабораторной пробы.............................................10

9 Порядок приемки....................................................................10

10 Входной контроль..................................................................11

Приложение А (рекомендуемое) Аппаратура и вспомогательные приспособления для механизированного и ручного отборов и подготовки проб.......................12

Приложение Б (рекомендуемое) Определение коэффициента вариации нормируемого показателя качества и класса однородности неформованных огнеупоров....................15

Приложение В (рекомендуемое) Метод отбора разовых проб.................................17

Приложение Г (рекомендуемое) Типовые формы документов, оформляемых при приемке продукции...............................................................18

IV

ГОСТ 26565—2024

Введение

Настоящий стандарт устанавливает требования к методам отбора и подготовки проб неформованных огнеупоров и позволяет реализовывать отечественные и международные процедуры отбора проб в зависимости от условий контракта и наличия требований по точности отбора.

Особенностью настоящего стандарта по отношению к ранее действовавшему ГОСТ 26565—85 является возможность выбора процедуры отбора проб в зависимости от назначения продукции. Раздел 5 настоящего стандарта сохраняет существующий подход к отбору и подготовке проб. Раздел 6 устанавливает требования к методам отбора проб, соответствующие ISO 8656-1:1988, Refractory Products — Sampling of raw materials and unshaped products — Part 1: Sampling scheme (Огнеупорные материалы. Отбор проб сырья и неформованных огнеупоров. Часть 1. Схема отбора).

Остальные разделы стандарта соответствуют существующей практике и не противоречат требованиям ISO 8656-1:1988, соответствуя данному международному стандарту по техническому смыслу и терминологии.

V

ГОСТ 26565—2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОГНЕУПОРЫ НЕФОРМОВАННЫЕ

Правила приемки и методы отбора и подготовки проб

Unshaped refractories. Acceptance rules and methods of sampling and preparation

Дата введения — 2025—03—01

1 Область применения

Настоящий стандарт устанавливает правила приемки, методы отбора и подготовки проб для испытаний неформованных огнеупоров, а именно: огнеупорных порошков, включая пропанты, огнеупорных заполнителей, огнеупорных цементов, огнеупорных смесей и масс, в том числе бетонных, огнеупорных материалов для покрытий, огнеупорных мертелей, огнеупорных кусковых и порошковых полуфабрикатов (далее — материалы).

Стандарт не распространяется на волокнистые материалы и неподготовленное огнеупорное сырье.

Примечание — В настоящем стандарте под неподготовленным огнеупорным сырьем понимают сырье, не подвергнутое технологической обработке с целью придания ему заданных технологических свойств, в том числе фракционного состава.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24717 Огнеупоры и огнеупорное сырье. Маркировка, упаковка, транспортирование и хранение

ГОСТ 28874 Огнеупоры. Классификация

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 28874, а также следующие термины с соответствующими определениями:

Издание официальное

1

ГОСТ 26565—2024

3.1 входной контроль: Контроль показателей качества продукции, поступившей к потребителю для дальнейшего использования.

3.2 приемка продукции: Процесс проверки соответствия продукции требованиям нормативного документа на продукцию или договора на поставку с последующим оформлением соответствующих документов.

3.3 приемо-сдаточные испытания: Контрольные испытания соответствия продукции требованиям, установленным в нормативном документе на продукцию или договоре на поставку для данной категории испытаний, с целью определения возможности приемки продукции.

3.4 партия: Количество материала одной марки и способа изготовления, одновременно представляемое на контроль.

3.5 поставка: Количество продукции, поставляемое в одно время и сопровождаемое одним комплектом документов.

Примечание — Поставка может состоять из нескольких контролируемых партий или их частей.

3.6 упаковочная единица: Изделие, создаваемое в результате соединения упаковываемой продукции с упаковкой.

3.7 конус: Форма хранения материала насыпью в виде усеченного конуса.

3.8 штабель: Форма хранения материала насыпью в виде ровно уложенной гряды.

3.9 расфракционирование: Неконтролируемое разделение материала на фракции под действием силы тяжести или других внешних воздействий.

3.10 максимальный размер зерен (кусков): Размер зерен, определяемый размером отверстия сетки, на которой остается не более 5 % массовой доли фракции.

3.11 отбор проб: Отбор выборки из нештучной продукции.

3.12 разовая проба: Количество нештучной продукции, отбираемое приспособлением для отбора выборки за одно действие.

Примечания

1 Место отбора, выделение и извлечение разовой пробы должны быть такими, чтобы все части нештучной продукции в партии имели равную вероятность быть отобранными.

2 Если отбор выборки или пробы выполняют в несколько этапов, необходимо различать первоначальную разовую пробу, которую отбирают из партии на первом этапе, и вторичную разовую пробу, которую отбирают из первичной разовой пробы на втором этапе и так далее. Второй и последующие этапы относят к делению пробы.

3.13 объединенная проба: Проба, объединяющая все разовые пробы нештучной продукции, отобранные из части партии или из всей партии с применением процедур стандартного отбора выборки.

3.14 лабораторная проба: Проба, предназначенная для лабораторных исследований или испытаний.

3.15 проба для анализа (аналитическая проба): Проба, подготовленная для проведения испытаний, которую полностью и единовременно используют для проведения испытания.

3.16 выборочное среднее (среднее арифметическое): Сумма случайных величин случайной выборки, деленная на число слагаемых в этой сумме.

3.17 выборочное стандартное отклонение о: Положительный квадратный корень из выборочной дисперсии.

3.18 выборочный коэффициент вариации: Выборочное стандартное отклонение, деленное на выборочное среднее.

3.19 квартование: Способ сокращения проб делением на четыре части (кварты), из которых две (через одну по кругу) объединяют и сохраняют, а две направляют в отвал или дубликат пробы.

3.20 материалы, готовые к употреблению: Материалы, применяемые в состоянии поставки и подразделяющиеся по физическому состоянию при поставке на полусухие, пластичные и жидкотекучие.

4 Общие положения

4.1 Материал поступает на контроль партиями. Массу партии устанавливают в нормативном документе на продукцию или в договоре на поставку.

4.2 Отбор разовых проб осуществляют механическим способом или вручную от неподвижно лежащего или перемещаемого материала. Применяют метод систематического периодического отбора 2

ГОСТ 26565—2024

(равномерного по массе и/или времени). Аппаратура и вспомогательные приспособления для механизированного и ручного отборов и подготовки проб приведены в приложении А.

4.2.1 При транспортировании или хранении материала с заявленной массовой долей влаги более 5 % в условиях низких температур (ниже 5 °C) перед отбором проб следует выдержать партию в отапливаемом помещении не менее двух суток при температуре не ниже 10 °C.

Примечание — Допускается для упакованного материала осуществить первую стадию отбора в состоянии поставки, затем отобранную выборку выдержать в отапливаемом помещении не менее двух суток при температуре не ниже 10 °C и провести вторую стадию отбора.

4.3 От материалов, поставляемых в виде отдельных несмешиваемых компонентов или подверженных расфракционированию, разовые пробы отбирают после перемешивания компонентов.

4.4 Во время отбора, сокращения, подготовки и хранения пробы (разовая, объединенная, лабораторная) должны быть защищены от воздействия факторов, влияющих на контролируемые показатели.

4.5 Отбор проб осуществляют специалисты ОТК или иные уполномоченные лица.

4.6 Отбор и подготовку проб осуществляют одним из методов, установленных разделами 5 и 6. Метод отбора проб конкретной продукции устанавливают в нормативном документе на продукцию или договоре на поставку. Рекомендуется применять метод 2, регламентированный разделом 6, в случаях, когда важна оценка точности отбора проб и/или экономически целесообразно варьировать количество отбираемых проб. В остальных случаях, а также если метод отбора не указан, следует применять процедуру в соответствии с разделом 5 (метод 1).

5 Подготовка и отбор проб (метод 1)

5.1 При подготовке к отбору проб определяют массу разовой пробы, коэффициент вариации и класс однородности материала, а также минимальное число разовых проб, отбираемых от партии.

5.2 Определение массы разовой пробы

5.2.1 Масса разовой пробы при отборе вручную в зависимости от максимального размера зерен материала должна быть не менее указанной в таблице 1. Расхождение по массе отдельных разовых проб не должно превышать 20 %.

Таблица 1 — Масса разовой пробы

Максимальный размер зерен, мм | Масса разовой пробы, кг, не менее |

До 1 включ. | 0,1 |

Св. 1 до 5 включ. | 0,5 |

Св. 5 до 10 включ. | 1 |

Св. 10 до 20 включ. | 2 |

Св. 20 до 50 включ. | 5 |

Св. 50 до 100 включ. | 15 |

Св. 100 | 30 |

Примечание — Минимальную массу разовой пробы комкующегося материала определяют по максимальному размеру зерен материала до его окомкования. | |

5.2.2 Массу разовой пробы, отбираемой механическим пробоотборником из потока продукции, тмех, кг, вычисляют по формуле

тме* 3600 v'

где Q — производительность потока материала, от которого осуществляют отбор проб, т/ч;

b — ширина щели пробоотбирающего устройства, мм;

у — скорость движения пробоотбирающего устройства, м/с.

3

ГОСТ 26565—2024

5.3 Определение коэффициента вариации и класса однородности материала

5.3.1 Коэффициент вариации V рассчитывают по массовой доле одного из нормируемых компонентов химического состава или одной из нормируемых фракций зернового состава в соответствии с приложением Б.

5.3.2 В зависимости от значения коэффициента вариации V материалы по степени однородности подразделяют на классы:

- однородный — при Удо 10 % включительно;

- неоднородный — при V свыше 10 %.

5.3.3 Расчет коэффициента вариации Vосуществляет производитель продукции. Значение коэффициента вариации рассчитывают при изменении технологии, но не реже одного раза в год.

5.3.4 Коэффициент вариации и показатель, по которому он рассчитан, поставщик указывает в документе о качестве. Если коэффициент вариации не указан, материал относят к неоднородному материалу.

5.4 Определение числа разовых проб

Минимальное число разовых проб N, отбираемых от партии в зависимости от массы партии и класса однородности материала, вычисляют по формуле

n = o,iv-Vm,

(2)

где V — коэффициент вариации, характеризующий класс однородности материала, %;

М — масса партии, т.

В таблице 2 приведено минимальное число разовых проб, отбираемых от разного объема партий материала разного класса однородности.

Таблица 2 — Число разовых проб

Масса партии, т | Число разовых проб, не менее | |

для однородных материалов | для неоднородных материалов | |

До 10 включ. | 3 | 8 |

Св. 10 до 25 включ. | 5 | 13 |

Св. 25 до 100 включ. | 10 | 25 |

Св. 100 до 200 включ. | 14 | 35 |

Св. 200 до 300 включ. | 17 | 43 |

Св. 300 до 400 включ. | 20 | 50 |

Св. 400 до 500 включ. | 22 | 56 |

Примечание — Число разовых проб материалов с максимальным размером зерен до 3 мм принимают по графе «для однородных материалов», для материалов с максимальным размером зерен свыше Змм — по графе «для неоднородных материалов».

5.5 Отбор проб механизированным способом

5.5.1 Механизированный отбор проб проводят при загрузке и разгрузке бункеров, вагонов и других транспортных емкостей.

5.5.2 Механизированный отбор проб проводят механическими пробоотборниками с учетом числа разовых проб, указанного в таблице 2. Период отбора разовых проб t, мин, вычисляют по формуле

f=60 M (3)

QN

4

ГОСТ 26565—2024

где М — масса партии, т;

Q — производительность потока материала, т/ч;

Л/ — число разовых проб.

5.6 Отбор проб ручным способом

5.6.1 Из потока движущегося материала пробу отбирают при остановке конвейера путем полного снятия материала по ширине транспортной ленты в совок в количестве, равном массе разовой пробы.

Для однородных материалов крупностью до 1 мм допускается снятие половины ширины потока.

При транспортировании материала пневмотранспортом пробу отбирают до поступления его в пневмосистему.

5.6.2 При отборе проб от неподвижно лежащего материала (из штабелей, единиц упаковок и т. п.) в зависимости от крупности материала применяют способы, указанные в 5.6.2.1—5.6.2.3.

5.6.2.1 При максимальном размере зерен до 10 мм разовые пробы отбирают щупом, вводя его в слой материала на глубину не менее 0,3 м. Допускается проводить отбор проб совком, если применение щупа невозможно.

5.6.2.2 При максимальном размере зерен до 50 мм пробы отбирают из лунок глубиной 0,2—0,4 м совком, двигая его снизу вдоль стенки лунки. Количество захватываемого в один прием материала должно быть приблизительно равно массе разовой пробы.

5.6.2.3 Если проба с размером зерен свыше 50 мм не предназначена для определения зернового состава, разовую пробу от кусков размером более 50 мм отбирают, откалывая молотком куски размером не более 20 мм. Если проба предназначена также для определения зернового состава, ее отбирают по 5.6.2.2.

5.6.3 При отборе разовых проб от неупакованного материала точки отбора размещают на поверхности штабеля равномерно, отступая от краев штабеля на расстояние не менее 0,5 м. При расположении материала конусом места отбора проб следует располагать на 1/3 и 2/3 высоты конуса, а также на расстоянии 0,5 м от его основания.

5.6.4 Количество разовых проб, отбираемых от материала, насыпанного штабелями или конусами, должно быть пропорционально числу штабелей и конусов и общему количеству разовых проб от партии, указанному в таблице 2.

5.6.5 От упакованного материала проводят двухстадийный отбор проб.

5.6.5.1 На первой стадии составляют выборку из упаковочных единиц. Объем выборки для первой стадии отбора проб упакованного материала приведен в таблице 3.

Таблица 3 — Объем выборки для первой стадии отбора проб упакованного материала

Количество упаковочных единиц в партии | Количество отбираемых упаковочных единиц |

1 | 1 |

Св. 1 до 10 включ. | 2 |

Св. 10 до 100 включ. | 5 |

От каждых последующих 100 | 1 |

5.6.5.2 На второй стадии от каждой упаковочной единицы отбирают одну (для мешков) или несколько (для контейнеров) разовых проб. Число разовых проб п, отбираемых из упаковочных единиц, вычисляют по формуле

Л/ п =—, ^1

(4)

где Л/ — требуемое число разовых проб в соответствии с таблицей 2; Л/1 — число упаковочных единиц в выборке от партии.

5

ГОСТ 26565—2024

6 Подготовка и отбор проб (метод 2)

6.1 Методика отбора

6.1.1 Маркируют контролируемую производственную партию, то есть партию поставки или ее часть, от которой отбирают пробы (характеристика материала, масса, условия транспортировки и пр.).

6.1.2 Оценивают максимальный размер зерен материала.

6.1.3 Определяют массу разовой пробы по таблице 4 с учетом минимального количества материала, необходимого для проведения испытаний (см. примечание 3 к таблице 4).

6.1.4 Определяют класс однородности контролируемой производственной партии (см. 6.3, 6.4 и таблицу 5).

6.1.5 Определяют количество разовых проб для отбора (см. таблицу 5).

6.1.6 Рассчитывают минимальную массу объединенной пробы и убеждаются, что она достаточна для проведения испытаний (см. 6.5).

6.1.7 Определяют точку(и) отбора проб, а также метод отбора и объединения разовых проб.

6.1.8 Отбирают требуемое количество разовых проб в соответствии с 6.5.

6.1.9 Перед формированием объединенной пробы разделяют разовые пробы, если это необходимо, для получения резервной пробы на случай разногласия в оценке качества.

6.1.10 Готовят лабораторную пробу (по методу, согласованному между заинтересованными сторонами) из разовых проб или объединенной пробы в соответствии с планом выборки и подготовки проб.

Примечание — Необходимы специальные меры предосторожности в обращении с материалом в случае, когда определяют его свойства в состоянии поставки.

6.1.11 Готовят образцы для испытаний, необходимые для определения конкретных показателей.

6.2 Масса разовой пробы

6.2.1 Минимальную массу разовой пробы определяют в соответствии с таблицей 4 по максимальному размеру зерна материала.

Таблица 4 — Минимальная масса разовой пробы в зависимости от максимального размера зерна

Максимальный размер зерна, мм | Минимальная масса разовой пробы |

Св. 100 | 30 кг |

100 | 15 кг |

50 | 5 кг |

20 | 2 кг |

10 | 500 г |

3 | 200 г |

1 | 50 г |

Примечания 1 Масса разовой пробы приведена в расчете на материал с кажущейся плотностью более 1 г/см3. Если кажущаяся плотность меньше, массу разовой пробы можно рассчитать, умножая значение из таблицы на кажущуюся плотность. 2 В случае сильно комкующегося материала необходима специальная договоренность заинтересованных сторон. В случае предварительно молотого или однородного материала допускается определение минимальной массы разовой пробы не по размеру самых крупных комков, а по максимальному размеру зерен материала до его окомкования. 3 Фактическая масса разовых проб зависит от приспособлений для отбора и предстоящих испытаний. Это относится к неформованным огнеупорам, в образцах которых будут определять физико-механические показатели. | |

6.2.2 После определения массы разовой пробы отбор проводят таким образом, чтобы все пробы имели одинаковую массу.

6

ГОСТ 26565—2024

6.3 Классификация показателей по степени однородности

6.3.1 Среднее значение ц и среднее квадратическое отклонение о конкретного показателя определяют коэффициент вариации этого показателя.

На практике коэффициент вариации V, %, вычисляют по формуле

У=100оф (5)

и в настоящем стандарте используют для определения класса однородности.

6.3.2 В зависимости от величины коэффициента вариации выделяют три класса:

- однородный, класс 1 — при 0 % < V < 5 %;

- средней однородности, класс 2 — при 5 % < \/< 15 %;

- неоднородный, класс 3 — при 15 % < V < 30 %.

6.3.3 Для расчета коэффициента вариации статистическим методом определяют среднее квадратическое отклонение показателя. Количество разовых проб устанавливают в соответствии с наибольшим значением коэффициента вариации показателя (см. таблицу 5).

6.3.4 Если коэффициент вариации неизвестен или его значение более 30, то используют значения, соответствующие классу 3.

6.4 Количество разовых проб и точность их отбора

6.4.1 При определении количества разовых проб п учитывают качество материала. По договоренности сторон таким показателем качества может быть показатель с наиболее высоким коэффициентом вариации V.

Коэффициент вариации показателя по объединенным пробам ^ зависит от процедуры отбора и выражается через коэффициент вариации V отбора разовых проб следующим образом:

Относительную погрешность отбора проб для определения этого показателя р1 вычисляют по формуле

(7)

6.4.2 Количество разовых проб п должно быть таким, чтобы для выбранного показателя обеспечивалась погрешность р1 отбора проб:

4V2

п = -^~.

Р? (8)

6.4.3 Количество разовых проб, необходимое для достижения желаемой точности отбора, определяют по классу однородности показателя и массе контролируемой производственной партии в соответствии с таблицей 5. Указанное в таблице 5 значение п является минимально допустимым, то есть отобранное количество проб не должно быть менее приведенного в данной таблице.

Количество разовых проб, необходимое для обеспечения требуемой точности, может быть определено по формуле (8) в случаях:

- если более низкая точность отбора проб считается приемлемой из экономических соображений;

- если относительная погрешность подготовки проб и метода испытания слишком велики;

- если требуется более высокая точность.

Если другие показатели, определяемые в данной пробе, имеют коэффициент вариации, отличающийся от коэффициента вариации выбранного показателя, то относительные погрешности отбора отличаются от значений, указанных в таблице 5, и могут быть рассчитаны по формуле (7).

Если контролируемая производственная партия поставляется отдельными транспортными единицами, например железнодорожными вагонами или грузовыми автомобилями, то от каждой из этих транспортных единиц следует отобрать по крайней мере одну разовую пробу.

7

ГОСТ 26565—2024

Если контролируемая производственная партия разделена на более мелкие упаковочные единицы (мешки, пакеты и т. д.), то число разовых проб п, установленное по таблице 5, следует отбирать от упаковочных единиц. Если количество упаковочных единиц в контролируемой производственной партии меньше п, то от каждой упаковочной единицы следует отбирать одинаковое количество проб таким образом, чтобы суммарное их количество приближалось к п. Количество разовых проб, отобранных от одной упаковочной единицы, следует указывать в протоколе испытаний.

От одной упаковочной единицы можно отбирать по несколько разовых проб также и для того, чтобы определить различия в свойствах материала между упаковками в партии поставки или отклонения в самой упаковочной единице.

Таблица 5 — Минимальное количество разовых проб и точность их отбора

Класс однородности материала | Масса поставляемой партии, М, 103 кг | ||||||

Класс 1 | Класс 2 | Класс 3 | |||||

У<5 % | 5%< \/<15% | 15 % < У<30% | |||||

п | Pi | л | Pi | п | Pi | ||

4 | 5,00 | 4 | 15,00 | 8 | 21,21 | М< | 1 |

4 | 5,00 | 6 | 12,25 | 12 | 17,32 | 1 <М | < 5 |

4 | 5,00 | 8 | 10,61 | 16 | 15,00 | 5<М< | с 10 |

5 | 4,08 | 12 | 8,66 | 24 | 12,25 | 10<М | < 50 |

8 | 3,54 | 16 | 7,50 | 32 | 10,61 | 50<М« | с 100 |

12 | 2,89 | 24 | 6,12 | 48 | 8,66 | 100 <Л4 | < 500 |

16 | 2,50 | 32 | 5,30 | 64 | 7,50 | 500 < М < | = 1000 |

20 | 2,24 | 40 | 4,74 | 80 | 6,71 | 1000 | гМ |

6.5 Отбор разовых проб и составление объединенной пробы

6.5.1 Для достижения наибольшей точности разовые пробы отбирают от находящегося в движении материала (потока продукции). Если условия поставки исключают такую возможность, допускается отбирать пробы методом, описанным в приложении В.

6.5.2 Отбор разовых проб проводят от всей поставляемой партии равномерно по массе и времени. Периодичность (равномерность) отбора не должна нарушаться. Периодичность отбора проб должна соответствовать количеству отбираемых разовых проб. Начало отбора проб произвольное в пределах первого интервала с начала поступления материала.

Примечание — Термин «равномерность по массе» подразумевает определенные интервалы массы.

6.5.3 Если еще до завершения погрузки или разгрузки взято необходимое количество разовых проб, то отбор следует продолжить с теми же интервалами до окончания погрузочно-разгрузочных работ.

6.5.4 Объединенная проба включает в себя все разовые пробы.

6.5.5 Если масса объединенной пробы меньше массы, необходимой для проведения испытаний, то увеличивают либо массу разовой пробы, либо количество разовых проб до получения необходимого количества материала.

8

ГОСТ 26565—2024

7 Подготовка лабораторной пробы

7.1 Отобранные разовые пробы соединяют в объединенную пробу.

7.2 Подготовка лабораторной пробы из объединенной включает перемешивание, сокращение, измельчение (при необходимости). Пробы, не предназначенные для определения зернового состава, измельчают до максимального размера зерен не более 2 мм.

7.3 В зависимости от максимального размера зерен материала объединенную пробу сокращают до массы, указанной в таблице 6.

Таблица 6 — Масса лабораторной пробы в зависимости от максимального размера зерен

Максимальный размер зерен материала, мм | Масса лабораторной пробы, кг, не менее |

До 5 включ. | 1 |

Св. 5 до 10 включ. | 2 |

Св. 10 до 20 включ. | 4 |

Св. 20 | 5 |

Примечания 1 При крупности зерен материала более 20 мм материал в процессе сокращения подлежит измельчению. 2 Если проба предназначена для определения зернового состава, сокращение проводят без измельчения. | |

7.4 Объединенную пробу сокращают до необходимой массы механизированным или ручным методом.

7.4.1 Пробы, отобранные механизированным методом, сокращают на механизированной установке, расположенной в непосредственной близости от места отбора проб.

7.4.2 При сокращении проб ручным методом следует применять совместно или раздельно следующие методы сокращения:

- конусование и квартование;

- сокращение желобчатым делителем;

- квадратование.

7.4.3 При сокращении проб методом конусования и квартования материал распределяют на плите, затем, забирая его равномерно по периметру совком или лопатой, ссыпают в одну точку, принятую за центр, для образования конуса. Конусу придают форму плоского диска равномерной толщины, равной примерно 1/4 первоначальной высоты. Диск с помощью линейки делят на четыре сектора двумя линиями, проходящими через центр и пересекающимися под прямым углом. Материал двух противоположных секторов отбрасывают, двух других объединяют и повторяют операцию до получения лабораторной пробы необходимой массы.

7.4.3.1 Объединенную пробу материала с крупностью зерен более 20 мм, не предназначенную для определения зернового состава, сокращают до массы менее 15 кг, после чего измельчают до максимального размера зерна 20 мм с помощью дробильно-измельчительного оборудования, далее продолжают сокращение пробы до массы, указанной в таблице 6.

7.4.4 Сокращение желобчатым делителем применяют для материала с максимальным размером зерен не более 20 мм. Выбор желобчатого делителя осуществляют, руководствуясь шириной его отверстия, которая не должна превышать трех размеров максимального зерна материала. Пробу делят последовательно на две равные части, одну из которых удаляют, оставшуюся часть продолжают делить как указано выше до получения массы, принятой в соответствии с таблицей 6.

7.4.5 Сокращение пробы методом квадратования следует применять для материала крупностью не более 10 мм. Пробу располагают на гладкой плите в виде плоского прямоугольника равномерной толщины, превышающей максимальный размер зерна в 4—10 раз (кратность обратно пропорциональна размеру зерна). Прямоугольник делят на примерно равные части-квадраты. Из каждой части совком, вводимым до дна слоя, отбирают разовую пробу. Совокупность всех полученных разовых проб составляет лабораторную пробу массой, указанной в таблице 6.

7.5 При подготовке проб из несыпучего материала (например, пластических масс) объединенную пробу перемешивают и сокращают методом, указанным в 7.4.5, до массы, принятой в соответствии с таблицей 6.

9

ГОСТ 26565—2024

7.6 Лабораторную пробу делят на две равные части. Одну часть лабораторной пробы направляют для лабораторных испытаний, другую часть хранят на случай разногласий в оценке качества материала.

Срок хранения пробы материала составляет не менее 30 сут с даты отгрузки продукции. Срок хранения пробы материала, готового к употреблению, должен соответствовать сроку хранения, установленному в нормативном документе на продукцию или договоре на поставку.

7.7 Подготовку пробы для анализа осуществляют в соответствии с требованиями нормативных документов на методы испытаний.

7.8 Допускается проводить подготовку лабораторной пробы из объединенной иными методами по соглашению сторон.

8 Упаковка и маркировка лабораторной пробы

8.1 Лабораторную пробу, подготовленную в соответствии с разделом 7, упаковывают:

- в бумажные или полиэтиленовые пакеты (для сыпучих материалов);

- в полиэтиленовые пакеты или емкости (для материалов, готовых к употреблению);

- в герметичные емкости или запаянные полиэтиленовые пакеты (для материалов, склонных к гидратации, высыханию, содержащих летучие компоненты).

8.2 На упаковку прикрепляют или вкладывают внутрь упаковки этикетку с указанием:

- наименования материала, марки;

- назначения пробы;

- номера и массы партии;

- даты (число, месяц, год) и места отбора пробы.

Этикетка должна быть подписана сотрудником, ответственным за отбор и подготовку пробы.

9 Порядок приемки

9.1 Приемку проводят специалисты ОТК или иные уполномоченные лица (далее — специалисты) в соответствии с нормативным документом на продукцию или договором на поставку.

Примечание — Требования настоящего раздела распространяются на порядок приемки на предприятии-изготовителе. Потребитель продукции осуществляет приемку по внутренним документам предприятия.

9.2 При приемке оформляют следующие документы:

- извещение;

- протокол результатов приемо-сдаточных испытаний;

- документ о качестве.

Типовые формы документов, оформляемых при приемке продукции, приведены в приложении Г.

9.2.1 Порядок оформления, обращения и хранения документов в процессе приемки и испытаний продукции определяет поставщик продукции.

9.3 На месте складирования продукции должен быть установлен аншлаг с указанием марки.

9.4 Специалисты на основании извещения подразделения-изготовителя о предъявлении партии (см. Г.1) проводят визуальную оценку внешнего вида партии (однородность, наличие включений, целостность упаковки), отбирают пробы в соответствии с разделами 6—8 и оформляют протокол результатов приемо-сдаточных испытаний. При отборе проб от перемещаемого материала извещение выдают до начала заполнения бункера.

9.5 Лабораторную пробу с протоколом (см. Г.2) специалисты передают в испытательную лабораторию для проведения испытаний на соответствие требованиям нормативного документа на продукцию или договора на поставку. Результаты испытаний вносят в соответствующие графы протокола.

9.6 Специалисты анализируют результаты испытаний по 9.5 и принимают решение о соответствии партии продукции требованиям нормативного документа или договора на поставку.

9.7 При несоответствии партии хотя бы по одному результату испытаний требованиям нормативного документа или договора на поставку специалисты отбирают удвоенное число разовых проб от принимаемой партии, подготавливают лабораторную пробу и направляют ее в испытательную лабораторию для проведения повторных испытаний по этому показателю. Результаты повторных испытаний являются окончательными.

10

ГОСТ 26565—2024

Допускается при загрузке бункера одновременно с отбором проб по 9.4 отбирать удвоенное число разовых проб для проведения испытаний по 9.7. Пробы маркируют и хранят до принятия решения по результатам испытаний партии. Пробы подлежат испытанию при несоответствии партии по какому-либо показателю.

9.8 Несоответствующая партия может быть идентифицирована как соответствующая требованиям к другой марке.

9.9 Поставщик оформляет документ о качестве на каждую партию.

9.10 Документ о качестве (см. Г.З) направляют потребителю одновременно с партией продукции или не позднее следующих суток после отгрузки.

Допускается при поставке, состоящей из нескольких партий, оформлять один документ о качестве. В документе о качестве указывают номера партий и соответствующие им значения показателей качества.

9.11 Массу поставки и порядок транспортирования определяют по соглашению сторон с учетом требований ГОСТ 24717.

10 Входной контроль

Входной контроль материала проводят в соответствии с требованиями настоящего стандарта, ГОСТ 24297, нормативного документа на продукцию или договора на поставку.

11

ГОСТ 26565—2024

Приложение А (рекомендуемое)

Аппаратура и вспомогательные приспособления для механизированного и ручного отборов и подготовки проб

А. 1 Аппаратура и вспомогательные приспособления для механизированного и ручного отборов проб должны удовлетворять перечисленным ниже требованиям.

А. 1.1 Вместимость пробоотборника должна быть достаточной для отбора всей массы разовой пробы при заполнении не более чем на 3/4 объема.

А.1.2 Расстояние b между отсекающими краями пробоотборника должно составлять не менее трех диаметров максимального куска (зерна) материала, но не менее 10 мм.

А. 1.3 Конструкция пробоотборника должна обеспечивать легкость его заполнения, выгрузки, удобство очистки, минимальное разрушение и измельчение зерен материала.

А.2 Пробоотборник для механизированного отбора проб должен пересекать весь поток материала в плоскости, перпендикулярной к главной траектории потока, или по дуге, нормальной по отношению к этой траектории, с постоянной скоростью и в равные промежутки времени.

А.З Для механизированного отбора проб применяют пробоотборники различных конструкций (секторные, ковшевые, лотковые и др.), отвечающие требованиям А.1 и А.2.

А.4 Делители проб должны обеспечивать равномерное деление объединенной пробы и не подвергать разрушению зерна материала.

А.5 Для ручного отбора проб используют следующие пробоотборники:

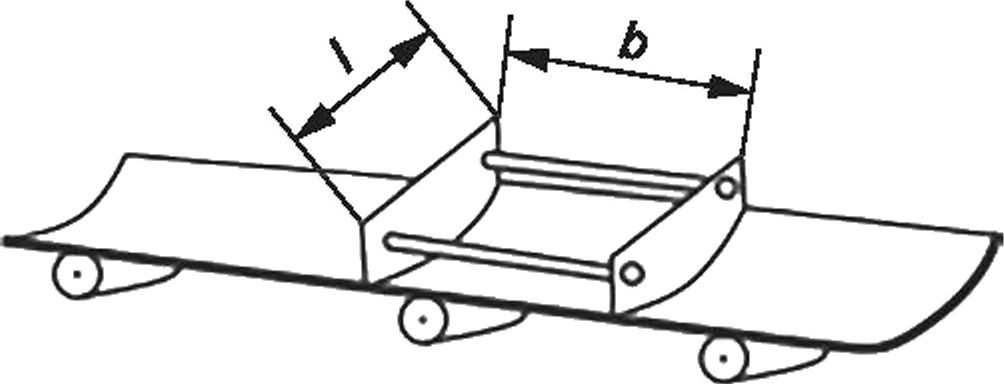

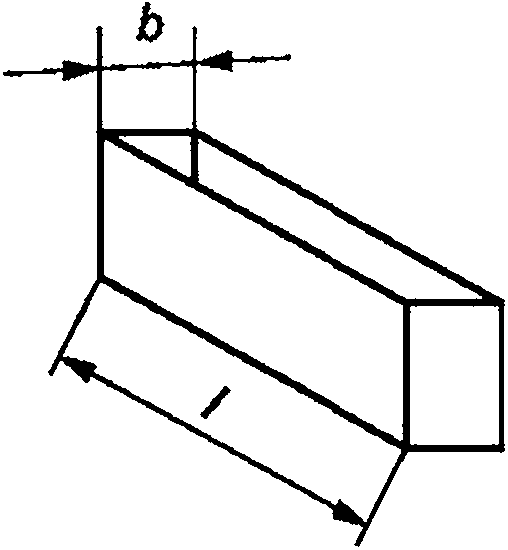

- совки прямоугольного и полукруглого сечений (см. рисунки А.1, А.2);

Рисунок А.1 — Совки прямоугольного сечения

Рисунок А.2 — Совок полукруглого сечения

- лопату (см. рисунок А.З);

А-А

Рисунок А.З — Лопата

- пробоотборную рамку (см. рисунок А.4) длиной /, приблизительно равной ширине транспортной ленты, состоящую из двух параллельных боковых стенок (боковин), прилегающих к транспортной ленте. Высота боковин должна исключать просыпание материала через верхний край;

12

ГОСТ 26565—2024

Рисунок А.4 — Пробоотборная рамка

- пробоотборную коробку (см. рисунок А.5) длиной /, охватывающей весь пересекаемый поток материала, и глубиной, достаточной для исключения потерь зерен из коробки. Кромки пробоотборной коробки по верхнему контуру должны быть скруглены;

Рисунок А.5 — Пробоотборная коробка

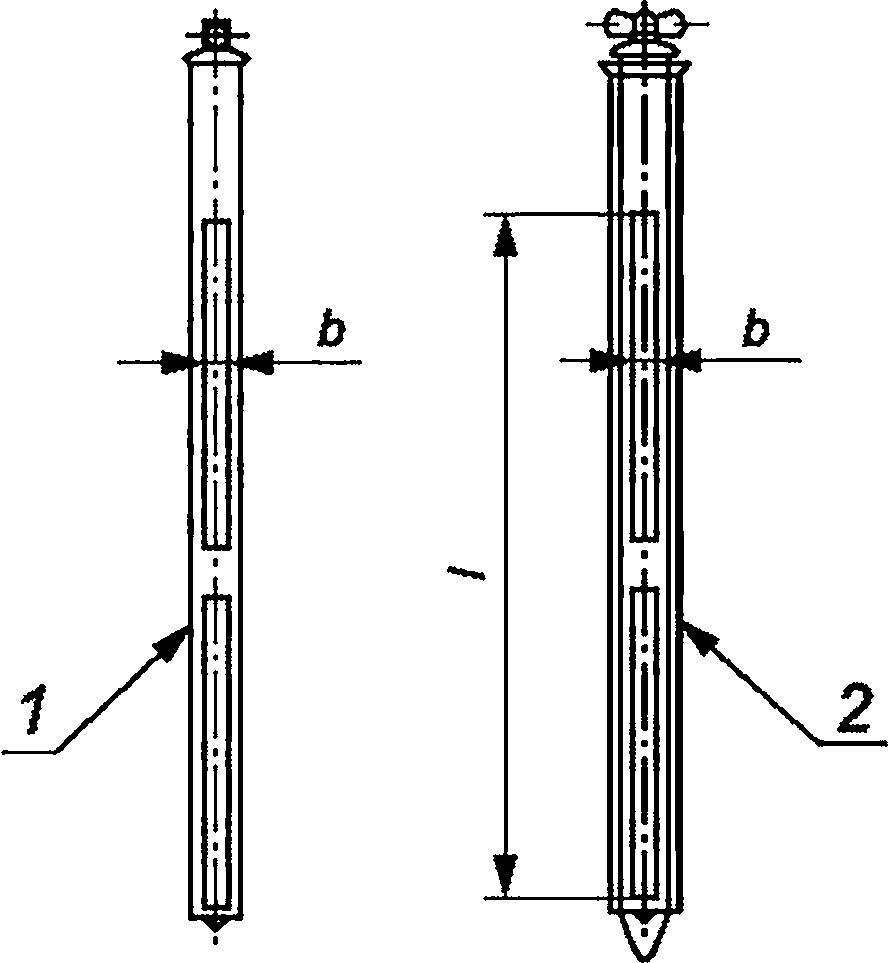

- щупы трубчатой и копьевидной формы (см. рисунки А.6 и А.7);

- трубчатый щуп (см. рисунок А.6) длиной / от 1000 до 2000 мм, состоящий из двух труб, помещенных одна в другую и имеющих продольные прорези. При повороте одной трубы относительно другой прорези совмещаются, обеспечивая поступление материала внутрь щупа. Толщина стенок труб должна обеспечивать эксплуатацию щупа без деформации. Допускается снабжение щупа механическим приводом;

1 — внутренняя трубка; 2 — пробоотборник в сборе Рисунок А.6 — Трубчатый щуп

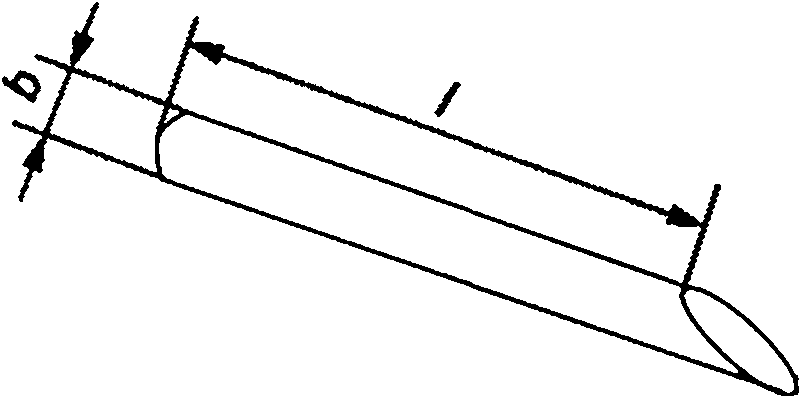

- копьевидный щуп (см. рисунок А.7) длиной / от 1000 до 2000 мм, имеющий форму гладкой трубы с косос-резанным рабочим концом;

Рисунок А.7 — Копьевидный щуп

13

ГОСТ 26565—2024

- пробоотборник для жидкотекучего материала (см. рисунок А.8).

I

Рисунок А.8 — Пробоотборник для жидкотекучего материала

А.6 При подготовке проб применяют следующую аппаратуру и вспомогательные приспособления: - дробилки, мельницы, истиратели, соответствующие размерам зерен и твердости материала;

- набор сит с размером ячеек сеток, соответствующим размеру зерен материала;

- механические и ручные делители (ротационные, желобчатые, радиально-щелевые и т. д.);

- лопаты, совки.

14

ГОСТ 26565—2024

Приложение Б (рекомендуемое)

Определение коэффициента вариации нормируемого показателя качества и класса однородности неформованных огнеупоров

Б.1 Отбор и подготовка проб

Б. 1.1 От партии отбирают 10 разовых проб, масса которых должна соответствовать требованиям, приведенным в 5.2.1.

Б.1.2 Разовые пробы объединяют в две объединенные пробы (А и Б) по пять разовых проб в каждой. В пробу А объединяют пробы под номерами 1,4, 6, 7, 9; в пробу Б — пробы под номерами 2, 3, 5, 8, 10.

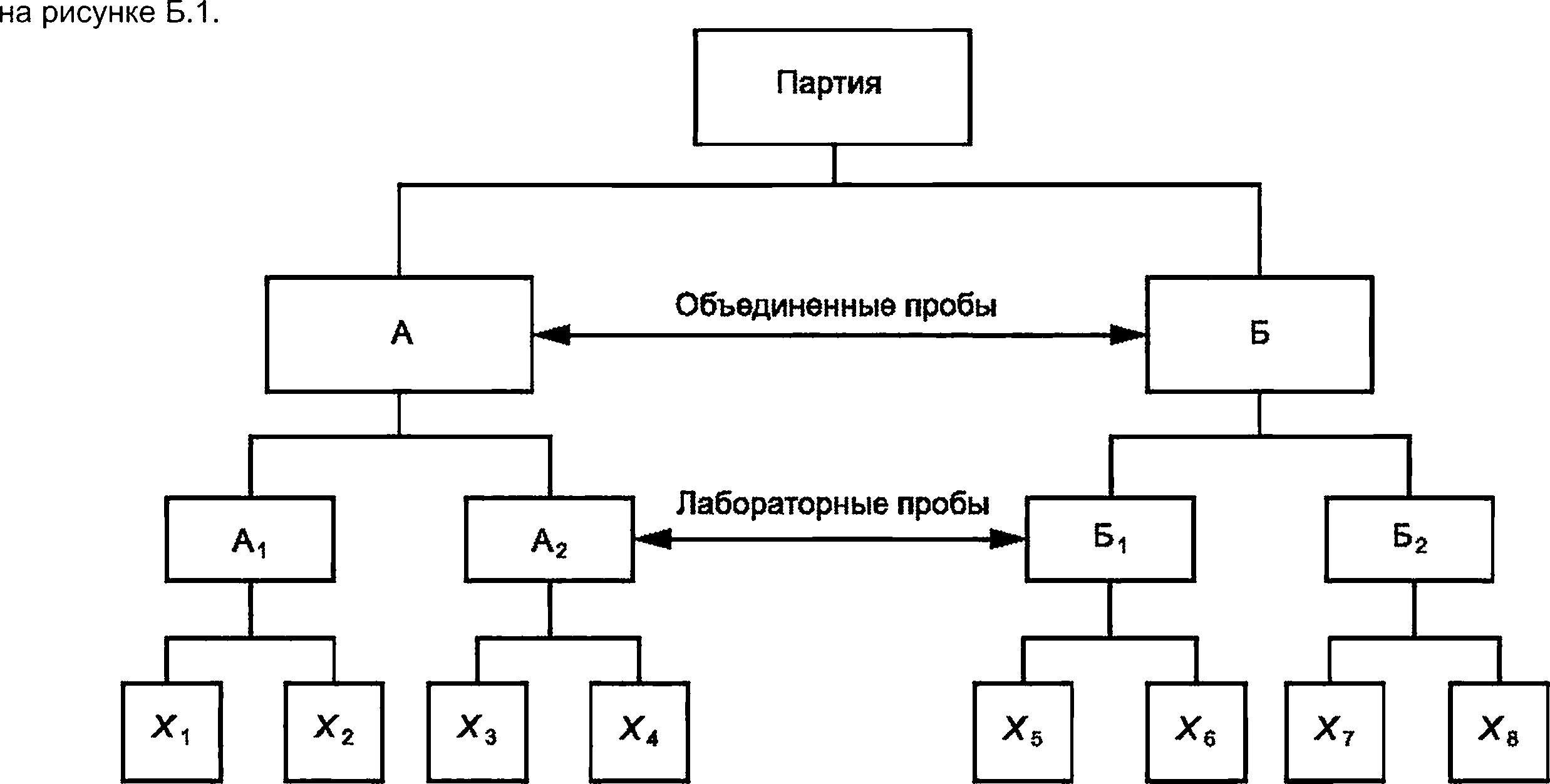

Б. 1.3 Каждую из объединенных проб подвергают подготовке одним из методов, указанных в разделе 7. Пробы, предназначенные для определения зернового состава, сокращают и разделяют на две части без измельчения. Пробы, предназначенные для определения химического состава, измельчают и сокращают для получения двух лабораторных проб с максимальным размером частиц не более 0,5 мм, массой примерно 200 г. Каждую из лабораторных проб анализируют дважды для определения контролируемого показателя. Схема подготовки проб показана

Рисунок Б.1 — Схема подготовки проб

Б.1.4 За контролируемые показатели химического и зернового состава принимают показатели, указанные в нормативных документах на продукцию или в договоре на поставку. При отсутствии таковых за контролируемые показатели химического состава принимают:

- массовую долю оксида магния — в магнезиальных огнеупорах;

- массовую долю оксида хрома — в магнезиально-шпинелидных огнеупорах;

- массовую долю оксида алюминия — в алюмосиликатных огнеупорах;

- массовую долю оксида кремния (IV) — в кремнеземистых огнеупорах;

- массовую долю оксида циркония — в цирконистых огнеупорах;

- основной контролируемый компонент — в огнеупорах других типов.

За контролируемый показатель зернового состава принимают содержание одной из нормируемых фракций.

Б.1.5 Количество контролируемых партий выбранного типа огнеупора должно быть не менее 10.

Б.2 Обработка результатов

Б.2.1 Среднее арифметическое значение результатов анализа вычисляют по формулам:

- для объединенных проб А и Б (ХА) и (ХБ) соответственно

X! + Х2 + Х3 + Х4

4

(Б.1)

15

ГОСТ 26565—2024

хь -

5 + л6 + л7 + л8

4

(Б.2)

где Хр Х2, ^3’ ^4’ ^5’ ^6’ ^7’ ^8 — значения контролируемого показателя для проб Х1—Х8 в соответствии с рисунком Б.1;

- для проб от партии

(Б.З)

- для проб от 10 партий

(Б.4)

Б.2.2 Дисперсии объединенных проб А и Б вычисляют по формулам:

°а ^Е^а,- “ха) >

(Б.5)

Б.2.3 Дисперсию проб всех 10 партий и среднюю дисперсию вычисляют по формулам:

2 2

2 (Б7)

где /= 1, 2.....10.

Б.2.4 Среднее квадратическое отклонение по 10 партиям вычисляют по формуле

(Б.9)

16

Б.2.5 Средний коэффициент вариации контролируемого показателя вычисляют по формуле

у = Х-юо. X

(Б.10)

Б.2.6 Классы однородности материала определяют по 5.3.2.

ГОСТ 26565—2024

Приложение В (рекомендуемое)

Метод отбора разовых проб

В.1 Отбор проб с ленточного транспортера

При остановке транспортера, если это возможно, помещают два делителя (например, планки) на расстоянии, большем или равном четырем максимальным диаметрам зерен или частиц. Аккуратно собирают весь материал между этими делителями.

При автоматической системе отбора проб (например, сбрасывающем устройстве или скребке типа механической руки на транспортере) следует проследить, чтобы была собрана вся отделенная масса.

В.2 Отбор проб из вагона, грузового автомобиля или контейнера

В.2.1 Отбор разовой пробы

Каждую пробу мелкозернистых материалов отбирают полым пробоотборником, в остальных случаях используют совок (размером приблизительно 210 мм х 150 мм х 40 мм). При использовании пробоотборника его погружают на всю высоту. При отборе проб совком делают лунку на глубину, равную половине высоты засыпки груза, и берут пробу, перемещая совок вдоль стенки лунки снизу вверх так, чтобы совок не переполнялся.

Требования по отбору проб от материала с большим количеством частиц различных размеров устанавливают по соглашению сторон. При этом необходимо учитывать возможность отбора вручную особо крупных кусков.

В.2.2 Точки отбора

Определив необходимое количество разовых проб, устанавливают точки отбора по общему плану от отдельных вагонов, грузовых автомобилей и контейнеров либо для групп вагонов, грузовиков и контейнеров.

При широком диапазоне гранулометрического состава материала пробы отбирают на разной глубине: 1/2, 2/3 глубины или со дна.

В.З Отбор проб от упакованного материала

Из производственной партии произвольно отбирают для контроля несколько контейнеров (мешков или бочек) в соответствии с указаниями таблицы 3.

Содержимое всех опорожненных контейнеров (или контейнера) делят с помощью рифленого делителя (или другого приспособления) и отбирают разовую пробу с массой, указанной в таблице 4.

17

ГОСТ 26565—2024

Приложение Г (рекомендуемое)

Типовые формы документов, оформляемых при приемке продукции

Г.1 Типовая форма извещения о предъявлении ОТК партии

ИЗВЕЩЕНИЕ №

дата

В ОТК________________________________________________________________________________ наименование предприятия-изготовителя

от подразделения предприятия-изготовителя ____________________________________________________________

Просим принять партию____________________________________________________________________________

наименование продукции

изготовленную________________для____________________________________________________________________

дата наименование предприятия-потребителя

по заказу_____________________________________________________________________________________________________

номер заказа

массой ПО _____________________________________________________________

наименование нормативного документа, номер договора

Марка | Форма складирования | Количество упаковочных единиц, шт. | Масса упаковочной единицы, т | Масса партии, т | Заключение ОТК | ||

Марка | Дата | Заключение о соответствии | |||||

Представитель подразделения-изготовителя

личная подпись

Представитель ОТК

личная подпись

инициалы, фамилия дата

инициалы, фамилия дата

Примечание — В графе «Форма складирования» указывают форму хранения материала на складе или упаковочную единицу, например: «штабель», «контейнер емкостью 1,5 т» или «мешок вместимостью 35 кг».

Г.2 Типовая форма протокола результатов приемо-сдаточных испытаний неформованных огнеупоров

Наименование предприятия

ПРОТОКОЛ РЕЗУЛЬТАТОВ ПРИЕМО-СДАТОЧНЫХ ИСПЫТАНИЙ

Направляем для испытаний пробы_________________________________________________________________ от партии N°года номер партии дата

Контролер ОТК__________________________________________________________________________________ личная подпись инициалы, фамилия

Лабораторная проба и протокол получены года

дата

18

ГОСТ 26565—2024

Представитель лаборатории

личная подпись

инициалы, фамилия

Массовая доля компонента, % | |||||||||

Зерновой состав, % | |

Проход через сетку № | Остаток на сетке Ns |

Наименование показателя | |||

Огнеупорность, °C | Относительное изменение массы при прокаливании, % | Массовая доля влаги, % | Прочие |

Испытания Представитель

закончены___________ лаборатории____________________ _______________________________________

дата личная подпись инициалы, фамилия

Представитель ОТК получил результаты испытаний

дата

Заключение ОТК_____________________________________________________________________________

Представитель ОТК_______________________________ ___________________________________________

личная подпись инициалы, фамилия

Примечание — Если массовая доля компонентов определена на прокаленное вещество или один или несколько показателей определены методом, отличающимся от предусмотренного в нормативном документе на продукцию, в протоколе приводят соответствующую информацию в примечании к таблице, содержащей данный показатель.

Г.З Типовая форма документа о качестве

ДОКУМЕНТ О КАЧЕСТВЕ №

Грузополучатель __________________________________________________________________________________________

Вагон (автомобиль) №_______________________________________________________________________________

Дата выдачи документа о качестве______________________________________________________________________ Наименование продукции____________________________________________________________________________

Наименование предприятия-изготовителя_____________________________________________________________

Номер НД (договора на поставку)_______________________________________________________________________

Номер партии | Дата изготовления | Марка | Нормативный документ | Коэффициент вариации, % | Количество упаковочных единиц, шт. | Масса поставки,т |

Наименование показателя, по которому

рассчитывали коэффициент вариации______________________________________________________________

19

ГОСТ 26565—2024

РЕЗУЛЬТАТЫ ФИЗИКО-ХИМИЧЕСКИХ ИСПЫТАНИЙ

Наименование показателя | Значение показателя |

Массовая доля компонентов, % | |

Открытая пористость, % | |

Кажущаяся плотность, г/см3 | |

Огнеупорность, °C | |

Массовая доля влаги, % | |

Относительное изменение массы при прокаливании, % | |

Зерновой состав, %: остаток на сетке №______ остаток на сетке №______ проход через сетку №______ проход через сетку №______ |

Маркировка , указанная в документе о качестве, соответствует______________________________________________________________________

наименование нормативного документа на продукцию или номер договора на поставку

При переписке по вопросам качества, просим ссылаться на документ о качестве №

Примечания

1 Документ о качестве оформляют отдельно для каждого потребителя.

2 Если массовая доля компонентов определена на прокаленное вещество или один или несколько показателей определены методом, отличающимся от предусмотренного в нормативном документе на продукцию, в документе о качестве приводят соответствующую информацию в примечании к таблице, содержащей результаты физико-химических испытаний.

3 Дата изготовления партии в документе о качестве должна соответствовать дате, указанной в извещении и протоколе.

20

ГОСТ 26565—2024

УДК 666.76:543.06:006.354

МКС 81.080

NEQ

Ключевые слова: неформованные огнеупоры, правила приемки, порядок приемки, методы отбора проб, методы подготовки проб, разовая проба, объединенная проба, лабораторная проба, точность отбора проб

21

Редактор Н.В. Таланова

Технический редактор И.Е. Черепкова

Корректор И.А. Королева

Компьютерная верстка А.Н. Золотаревой

Сдано в набор 23.08.2024. Подписано в печать 27.08.2024. Формат 60x847s. Гарнитура Ариал.

Усл. печ. л. 3,26. Уч.-изд. л. 2,77.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.