МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

13236—

2024

ПОРОШКИ ПЕРИКЛАЗОВЫЕ ЭЛЕКТРОТЕХНИЧЕСКИЕ

Технические условия

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ 13236—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Научно-технический центр «Огнеупоры» (ООО «НТЦ «Огнеупоры»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 9 «Огнеупоры»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 июня 2024 г. № 174-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166)004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Госстандарт |

Таджикистан | TJ | Таджи кета н да рт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 19 августа 2024 г. № 1086-ст межгосударственный стандарт ГОСТ 13236—2024 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2025 г.

5 ВЗАМЕН ГОСТ 13236—83

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

©Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ 13236—2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОРОШКИ ПЕРИКЛАЗОВЫЕ ЭЛЕКТРОТЕХНИЧЕСКИЕ

Технические условия

Electrotechnical periclase powders. Specifications

Дата введения — 2025—04—01

1 Область применения

Настоящий стандарт распространяется на электротехнические периклазовые порошки (далее — порошки), применяемые в качестве электроизоляционных наполнителей в трубчатых электронагревателях (ТЭН) и других электротехнических приборах и устройствах.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.044 (ИСО 4589—84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.007.9 (МЭК 519-1—84) Безопасность электротермического оборудования. Часть 1. Общие требования

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.028 Система стандартов безопасности труда. Респираторы ШБ-1 «Лепесток». Технические условия

ГОСТ 12.4.041 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания фильтрующие. Общие технические требования

ГОСТ 17.0.0.01 Система стандартов в области охраны природы и улучшения использования природных ресурсов. Основные положения

ГОСТ 17.2.3.02 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями1)

ГОСТ 162 Штангенглубиномеры. Технические условия

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 450 Кальций хлористый технический. Технические условия

ГОСТ 2226 Мешки из бумаги и комбинированных материалов Общие технические условия

ГОСТ 5044 Барабаны стальные тонкостенные для химических продуктов. Технические условия

1) В Российской Федерации действует ГОСТ Р 58577—2019 «Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов».

Издание официальное

1

ГОСТ 13236—2024

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 6613 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 6616 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 6709 Вода дистиллированная. Технические условия1)

ГОСТ 8984 Силикагель-индикатор. Технические условия

ГОСТ 9941 Трубы бесшовные холоднодеформированные из коррозионно-стойких высоколегированных сталей. Технические условия

ГОСТ 10198 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 10905 Плиты поверочные и разметочные. Технические условия

ГОСТ 12766.1 Проволока из прецизионных сплавов с высоким электрическим сопротивлением. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 17305 Проволока из углеродистой конструкционной стали. Технические условия

ГОСТ 17811 Мешки полиэтиленовые для химической продукции. Технические условия

ГОСТ 18907 Прутки нагартованные, термически обработанные шлифованные из высоколегированной и коррозионно-стойкой стали. Технические условия

ГОСТ 19347 Купорос медный. Технические условия

ГОСТ 23706 (МЭК 51-6—84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости

ГОСТ 24104 Весы лабораторные. Общие технические требования2)

ГОСТ 24523.0 Периклаз электротехнический. Общие требования к методам химического анализа

ГОСТ 24523.1 Периклаз электротехнический. Метод определения оксида кремния (IV)

ГОСТ 24523.2 Периклаз электротехнический. Метод определения оксида алюминия

ГОСТ 24523.3 Периклаз электротехнический. Методы определения оксида железа (III)

ГОСТ 24523.4 Периклаз электротехнический. Методы определения оксида кальция

ГОСТ 24523.5 Периклаз электротехнический. Метод определения оксида магния

ГОСТ 24523.6 Периклаз электротехнический. Метод определения относительного изменения массы при прокаливании

ГОСТ 24717 Огнеупоры и огнеупорное сырье. Маркировка, упаковка, транспортирование и хранение

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 27707 Огнеупоры неформованные. Методы определения зернового состава

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

1) В Российской Федерации действует ГОСТ Р 58144—2018 «Вода дистиллированная. Технические условия».

2) В Российской Федерации действует ГОСТ Р 53228—2008 «Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания».

2

ГОСТ 13236—2024

3 Марки

3.1 В зависимости от электроизоляционных свойств, химического и зернового составов порошки подразделяются на марки, указанные в таблице 1.

Таблица 1—Марки порошков

Марка | Характеристика порошка |

ППЭ-ВМ | Порошок периклазовый электротехнический высшего класса мелкозернистый |

ППЭ-1М | Порошок периклазовый электротехнический первого класса мелкозернистый |

ППЭ-2М | Порошок периклазовый электротехнический второго класса мелкозернистый |

ППЭ-ЗМО | Порошок периклазовый электротехнический третьего класса мелкозернистый особый |

4 Технические требования

4.1 Порошки должны изготавливаться в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

4.2 Все порошки должны быть термообработанными.

4.3 По электроизоляционным свойствам порошки должны соответствовать требованиям, указанным в таблице 2.

Таблица 2 — Электроизоляционные свойства порошков

Наименование показателя | Значение показателя для марки | |||

ППЭ-ВМ | ППЭ-1М | ППЭ-2М | ППЭ-ЗМО | |

Удельное объемное сопротивление, Ом • см, не менее, при температуре: 600 °C 800 °C 1000 °C | 5,0 • 109 5,0 • 108 2,2 • 107 | 2,3 ■ 108 1,2 • 107 | 8,0 ■ 107 5,0 • 106 | 2,0 • 107 2,0 ■ 106 |

Электрическая прочность при температуре 1000 °C, кВ/мм, не менее | 1,3 | 1,2 | 1,1 | 1,0 |

4.4 Ток утечки порошков должен соответствовать требованиям, указанным в таблице 3.

Таблица 3 — Ток утечки порошков

Наименование показателя | Значение показателя для марки | |||

ППЭ-ВМ | ППЭ-1М | ППЭ-2М | ППЭ-ЗМО | |

Ток утечки, мА, не более, при удельной мощности 10 Вт/см2 для ТЭНов - промышленного назначения; - бытового назначения | ||||

Не нормируется | 4,0 | 10,0 | Не нормируется | |

Не нормируется | 3,0 | Не нормируется | Не нормируется | |

4.5 По физико-химическим показателям порошки должны соответствовать требованиям, указанным в таблице 4.

3

ГОСТ 13236—2024

Таблица 4 — Физико-химические показатели порошков

Наименование показателя | Значение показателя для марки | |||

ППЭ-ВМ | ППЭ-1М | ППЭ-2М | ППЭ-ЗМО | |

1 Массовая доля, %: | ||||

- МдО, не менее; | 97,0 | 96,0 | 95,5 | 95,0 |

- SiO2, не более; | 1,5 | 2,0 | 2,5 | 2,8 |

- А12О3, не более; | 0,8 | 1,0 | 1,5 | 2,0 |

- суммы примесей, не более, в том числе: | 0,9 | 1,6 | 2,2 | 3,0 |

- СаО, не более; | 0,7 | 1,3 | 1,8 | 2,5 |

- Fe2O3, не более | 0,08 | 0,12 | 0,20 | 0,34 |

2 Относительное изменение массы при прокаливании, %, не более | 0,1 | 0,1 | 0,1 | 0,2 |

3 Влагопоглощение, %, не более, для порошков: | ||||

- из брусита; | 1,3 | 1,5 | 1,5 | 2,5 |

- из магнезита | 2,5 | 2,5 | 2,5 | 2,5 |

4 Массовая доля магнитных включений, %, не более | 0,005 | 0,007 | 0,010 | 0,020 |

5 Кажущаяся плотность после утряски, г/см3 | В пределах 2,32— | 2,38 | Не менее 2,2 | |

6 Текучесть, г/с, не менее | 0,6 | 0,6 | 0,6 | 0,4 |

Примечания

1 Содержание оксидов магния, кремния и алюминия указано с учетом содержания легирующих добавок.

2 По соглашению сторон допускается изготовлять:

- из магнезита порошок марки ППЭ-1М с массовой долей Fe2O3 не более 0,15 %;

- из магнезита и брусита порошок марки ППЭ-2М с массовой долей Fe2O3 не более 0,25 %.

4.6 По зерновому составу порошки должны соответствовать требованиям, указанным в таблице 5.

Таблица 5 — Зерновой состав порошков

Размер частиц, мм | Массовая доля частиц указанного размера, %, для марки | |

ППЭ-ВМ, ППЭ-1М, ППЭ-2М | ППЭ-ЗМО | |

Св. 0,5 | Не допускается | Не допускается |

От 0,5 до 0,4 | Не более 2 | Не допускается |

От 0,4 до 0,315 | Не нормируется | Не допускается |

От 0,315 до 0,25 | Не нормируется | Не более 2 |

От 0,063 до 0,04 | Не более 10 | Не более 12 |

Менее 0,04 | Не более 3 | Не более 5 |

4.7 Маркировка и упаковка порошков — по ГОСТ 24717 с дополнениями по 4.7.1—4.7.3.

4

ГОСТ 13236—2024

4.7.1 Порошки всех марок упаковывают в двойные полиэтиленовые мешки по ГОСТ 17811 или мешки из пленки по ГОСТ 10354 с запаиванием каждого слоя электронагревом. Шов должен быть равномерным шириной (4 ± 2) мм, хорошо сваренным, без трещин и прожженных мест и обеспечивать целостность упаковки продукции.

Затем порошки марки ППЭ-ВМ помещают в стальные тонкостенные барабаны вместимостью 25 дм3 по ГОСТ 5044 или в другие металлические емкости по технической документации, а порошки марок ППЭ-1М, ППЭ-2М, ППЭ-ЗМО — в многослойные влагопрочные мешки по ГОСТ 2226 или мешки из других материалов с соответствующими прочностными свойствами.

Масса порошка марок ППЭ-1М, ППЭ-2М, ППЭ-ЗМО в двойной упаковке должна быть не более 25 кг. При использовании металлического контейнера допускается по соглашению сторон масса порошка в двойной полиэтиленовой упаковке не более 1 т.

По соглашению сторон допускается укладывать порошки, упакованные в барабаны и мешки, в деревянные ящики типа 1-1 по ГОСТ 10198, а порошки, упакованные в двойные полиэтиленовые мешки по ГОСТ 17811, — в металлические и другие контейнеры по технической документации.

Порошки, упакованные в мешки, формируют в пакеты на поддонах и без поддонов, которые скрепляют упаковочной лентой или термоусадочной пленкой толщиной не менее 0,15 мм.

4.7.2 Маркировку наносят на торцевую или боковую стенку упаковки, свободную от транспортной маркировки.

4.7.3 Маркировка должна содержать:

- наименование предприятия-изготовителя и/или его товарный знак;

- наименование и марку порошка;

- номер партии;

- дату изготовления;

- обозначение настоящего стандарта.

4.7.4 Транспортная маркировка груза — по ГОСТ 14192 с указанием манипуляционного знака «Герметичная упаковка».

5 Требования безопасности

5.1 Порошки являются негорючими по ГОСТ 12.1.044, не образовывают взрыво- и пожароопасные пылевоздушные смеси, не способны взрываться и гореть при взаимодействии с водой, кислородом воздуха и другими веществами.

Порошки не образуют токсичных соединений в воздушной среде и сточных водах.

5.2 Порошки не являются радиоактивными. Максимальное значение эффективной удельной активности природных радионуклидов в порошках не должно превышать 740 Бк/кг по нормативным документам государств, проголосовавших за принятие настоящего стандарта1). Обращение в производственных условиях, транспортирование, хранение и утилизация производственных отходов — без ограничения по радиационному фактору.

5.3 По степени воздействия на организм человека при транспортировании, хранении и применении порошки относятся к 4-му классу опасности по ГОСТ 12.1.005, ГОСТ 12.1.007 и по нормативным документам государств, проголосовавших за принятие настоящего стандарта2).

5.4 Максимальная разовая концентрация пыли порошка в воздухе рабочей зоны производственных помещений не должна превышать предельно-допустимой концентрации 10 мг/м3 по ГОСТ 12.1.005 и по нормативным документам государств, проголосовавших за принятие настоящего стандарта2).

5.5 Оборудование, используемое для приготовления порошков, должно быть герметизировано.

5.6 При испытании порошков на удельное объемное сопротивление, электрическую прочность и ток утечки следует соблюдать правила технической эксплуатации электроустановок и правила техники безопасности при эксплуатации электроустановок, утвержденные в установленном порядке.

5.7 При работе с электротермическим оборудованием необходимо соблюдать требования ГОСТ 12.2.007.9.

1) В Российской Федерации действуют СанПиН 2.6.1.2800-10 «Гигиенические требования по ограничению облучения населения за счет природных источников ионизирующего излучения».

2) В Российской Федерации действуют СанПиН 1.2.3685-21 «Гигиенические нормативы и требования к обеспечению безопасности и (или) безвредности для человека факторов среды обитания».

5

ГОСТ 13236—2024

5.8 Работу в местах выделения пыли следует проводить, пользуясь индивидуальными средствами защиты от пыли по ГОСТ 12.4.028 и ГОСТ 12.4.041.

5.9 При погрузочно-разгрузочных работах следует соблюдать общие требования безопасности по ГОСТ 12.3.009.

5.10 При применении порошков должны соблюдаться требования по охране окружающей среды в соответствии с ГОСТ 17.0.0.01 и ГОСТ 17.2.3.02.

6 Правила приемки

6.1 Порошки поступают на контроль партиями. За партию принимают порошок одной марки и способа изготовления, одновременно представляемый на контроль.

6.2 Масса партии для порошков марок:

- ППЭ-ВМ, ППЭ-1М — не более 2 т;

- ППЭ-2М, ППЭ-ЗМО — не более 10 т.

6.3 Партия должна сопровождаться документом о качестве, содержащим следующую информацию:

- наименование изготовителя или его товарный знак;

- наименование грузополучателя;

- марку порошка;

- обозначение настоящего стандарта;

- номер партии, дату отгрузки и массу поставки;

- результаты лабораторных испытаний.

6.4 Отбор проб порошка от партии осуществляют в две стадии.

На первой стадии составляют выборку из упаковочных единиц в объеме 20 % мешков для марок ППЭ-ВМ и ППЭ-1М и 5 % мешков — для марок ППЭ-2М и ППЭ-ЗМО.

На второй стадии от каждого отобранного в выборку мешка с порошком отбирают разовую пробу массой 100—150 г. Пробы отбирают щупом, погружая его на 3/4 глубины порошка. Допускается отбирать пробы пробоотборником.

Отобранные разовые пробы соединяют в объединенную пробу, тщательно перемешивают и сокращают методом квартования до массы 4 кг. Полученную лабораторную пробу делят на две равные части, одну из которых используют для испытаний, другую хранят на предприятии не менее 8 мес с даты отгрузки продукции на случай возникновения разногласий. Пробы должны храниться в запаянных полиэтиленовых мешочках.

6.5 При проверке соответствия качества порошков требованиям настоящего стандарта проводят приемо-сдаточные испытания в соответствии с таблицей 6.

Таблица 6 — Периодичность проведения приемо-сдаточных испытаний

Наименование показателя | Периодичность проведения испытания |

Массовая доля SiO2, AI2O3, суммы примесей, в том числе СаО, Fe2O3, относительное изменение массы при прокаливании, массовая доля магнитных включений, кажущаяся плотность после утряски, текучесть, зерновой состав, удельное объемное сопротивление, электрическая прочность при температуре 1000 °C | От каждой партии |

Ток утечки, массовая доля МдО, влагопоглощение | От каждой десятой партии |

6.6 При получении неудовлетворительных результатов испытаний хотя бы по одному показателю проводят повторные испытания на удвоенной выборке, взятой от той же партии. Результаты испытаний распространяют на всю партию.

6

ГОСТ 13236—2024

7 Методы испытаний

7.1 Определение удельного объемного сопротивления

7.1.1 Аппаратура, оборудование и материалы

7.1.1.1 Печь электрическая трубчатая или муфельная с температурой нагрева до 1100 °C, с изотермической зоной по длине не менее 150 мм, укомплектованная системой автоматического регулирования температуры с минимальным интервалом ±5 °C. Погрешность измерения температуры в изотермической зоне печи не должна превышать ±10 °C.

7.1.1.2 Преобразователи термоэлектрические типа ТПП 13 (R), ТПП 10 (S) или ТПР (В) по ГОСТ 6616.

7.1.1.3 Потенциометр или другие приборы для измерения температуры класса точности не ниже 0,05.

7.1.1.4 Мегаомметр или тераомметр многопредельный класса точности не ниже 2,5 по ГОСТ 23706.

7.1.1.5 Переключатель щеточный.

7.1.1.6 Шкаф сушильный с терморегулятором, обеспечивающим температуру нагрева не ниже 200 °C.

7.1.1.7 Машина вибрационная наполнительная, обеспечивающая уплотнение порошка.

7.1.1.8 Машина горизонтально-ковочная, прокатный стан или другое оборудование, обеспечивающее обжатие образцов до диаметра 13 мм.

7.1.1.9 Станок токарный.

7.1.1.10 Штангенциркуль по ГОСТ 166, с пределом допускаемой погрешности ±0,05 мм.

7.1.1.11 Линейка по ГОСТ 427 с пределом измерения 1000 мм.

7.1.1.12 Щуп-шаблон шириной 10 мм и толщиной, превышающей на 0,1 мм установленную норму кривизны не более 0,5 мм.

7.1.1.13 Плита поверочная металлическая по ГОСТ 10905 или другая плита, обеспечивающая требуемую точность определения кривизны образцов.

7.1.1.14 Эксикатор по ГОСТ 25336 с осушителем, в качестве которого могут быть использованы кальций хлористый технический по ГОСТ 450 или силикагель-индикатор по ГОСТ 8984.

7.1.1.15 Пробка полиэтиленовая или резиновая.

7.1.1.16 Труба 16 х 1 п — 12Х18Н10Т по ГОСТ 9941.

7.1.1.17 Пруток Ш—4—4Г—12Х18Н10Т по ГОСТ 18907.

7.1.1.18 Реагент обезжиривающий (уайт-спирит, ацетон или др.).

7.1.2 Подготовка к испытанию

7.1.2.1 Порошок сушат при температуре 200—250 °C в течение 1 ч и охлаждают в эксикаторе до комнатной температуры.

7.1.2.2 Вырезают заготовки трубы, стержня или проволоки, проверяют кривизну трубы и стержня щупом на поверочной плите. Кривизна не должна превышать 0,5 мм. Заготовки трубы, стержня или проволоки очищают и обезжиривают.

Затем заготовку трубы прокаливают при температуре не ниже 350 °C в течение 1 ч. При необходимости после прокаливания внутреннюю поверхность трубы очищают от окалины.

7.1.2.3 Изготовление образцов

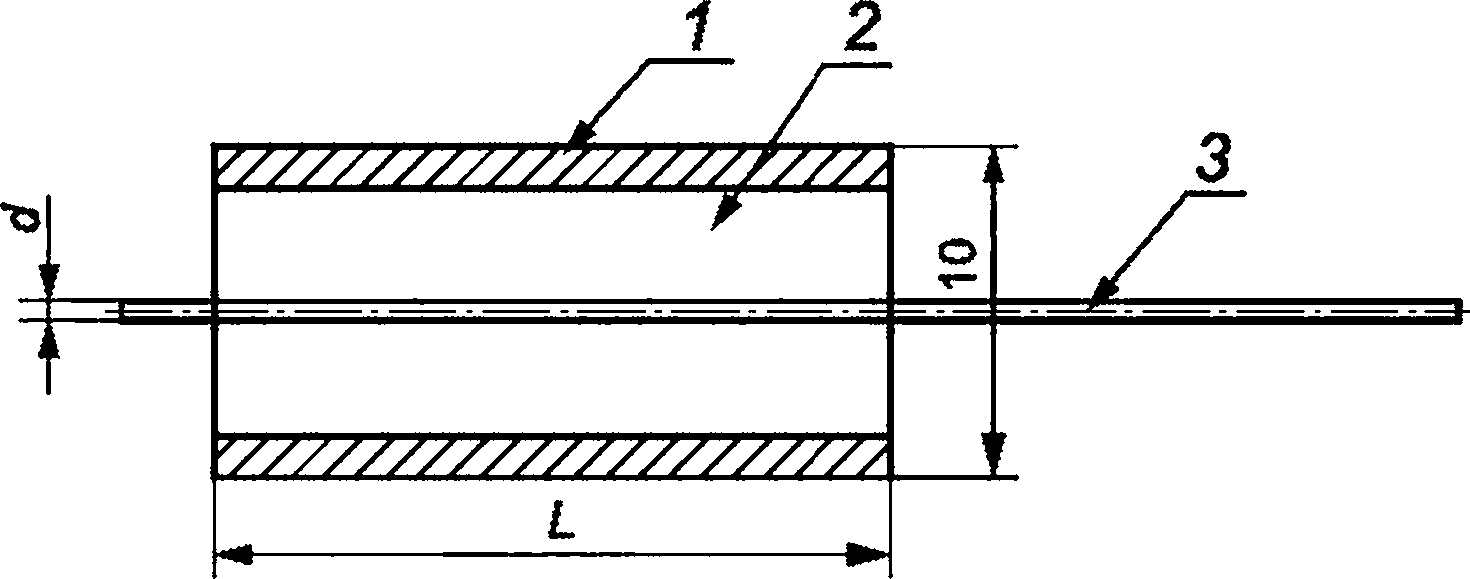

Электроизоляционные свойства порошков определяют на трубчатых образцах, изготовленных в соответствии с рисунком 1.

7 — оболочка; 2 — уплотненный порошок; 3 — стержень Рисунок 1 — Схема трубчатого образца

7

ГОСТ 13236—2024

Заготовку трубы длиной не более 650 мм с помещенным внутри нее по оси стержнем закрывают с одного конца пробкой, устанавливают в наполнительную машину, засыпают высушенный порошок и уплотняют не менее 4 мин. После уплотнения заготовку закрывают пробкой со второго конца и обжимают до диаметра (13 ± 0,2) мм. Обжатие образца начинают с нижнего конца и поворачивают образец при каждом следующем обжатии.

Обжатую заготовку подрезают на токарном станке с обоих концов на 30—40 мм с целью исключения концевых участков со слабо уплотненным порошком.

Несоосность стержня относительно трубки после уплотнения не должна превышать 0,5 мм. Несо-осность £, мм, вычисляют по формуле

£ = —*--а,

2

(1)

где О0 — внутренний диаметр трубки образца после обжатия, мм;

d — диаметр стержня после обжатия, мм;

а — наименьшее расстояние от внутренней поверхности трубки до самой удаленной точки на периметре стержня в плоскости измерения, мм.

Из полученной заготовки с одного конца вырезают образец длиной (50,0 ± 0,2) мм. При подрезке образцов на токарном станке не допускаются заусенцы на трубке, наличие металлической стружки и загрязнений на торцах образца.

Внутренний диаметр трубки образца О0, мм, вычисляют по формуле

п _ 7я^ - ^ + Ов - Он /2\

где О'н — наружный диаметр заготовки после обжатия, мм;

А — отношение длины заготовки трубы после обжатия к длине заготовки до обжатия (L'/L);

DB — внутренний диаметр трубы до обжатия, мм;

Он — наружный диаметр трубы до обжатия, мм.

Допускается определение внутреннего диаметра трубки другими методами, обеспечивающими требуемую точность (погрешность не выше 0,05 мм).

7.1.3 Проведение испытания

Образцы помещают в кассету и фиксируют, в центральное отверстие вставляют термоэлектрический преобразователь. Кассету с образцами и термоэлектрический преобразователь помещают в изотермическую зону печи и подключают к переключателю. При установке образцов в печь не допускается контакт стержней между собой и с керамикой печи в зоне температур выше 500 °C. Допускается бескас-сетная установка образцов в строго изотермической зоне печи. Доводят температуру в печи до 1000 °C и выдерживают ее в течение 1 ч. После этого поочередно измеряют электросопротивление каждого образца и одновременно определяют температуру в печи с погрешностью не более 5 °C. Снижают температуру в печи до 800 °C, выдерживают в течение 1 ч и проводят соответствующие измерения.

7.1.4 Обработка результатов

Удельное объемное сопротивление порошка р, Ом • см, вычисляют по формуле

P = R—

(3) d

где R — электрическое сопротивление образца, Ом;

L — длина образца, см;

О0 — внутренний диаметр трубки образца, мм; d — диаметр стержня после обжатия, мм.

8

ГОСТ 13236—2024

При измерении электрического сопротивления образцов при ненормированной температуре пересчитывают полученные значения по формуле

R = ’ К- (4)

ИЗМ ’ ' '

где Кизм — электрическое сопротивление образца, измеренное при фактической температуре, Ом;

К — коэффициент пересчета, значения которого приведены в приложении А.

За результат испытания при каждой температуре принимают среднеарифметическое значение трех параллельных определений, допускаемое расхождение между которыми не должно превышать 20 % отн.

7.2 Определение электрической прочности

7.2.1 Аппаратура, оборудование и материалы

7.2.1.1 Для проведения испытания используют аппаратуру, оборудование и материалы по 7.1.1.6— 7.1.1.18, а также указанное ниже.

7.2.1.2 Печь электрическая с температурой нагрева до 1100 °C со сквозным каналом рабочего пространства и зоной изотермического нагрева не менее 200 мм, укомплектованная системой автоматического регулирования температуры с минимальным интервалом ±5 °C. Погрешность измерения температуры в изотермической зоне не должна превышать ±10 °C.

7.2.1.3 Установка электрическая мощностью до 1000 Вт с плавной регулировкой выходного напряжения от 0 до 10 кВ. В момент пробоя образца установка должна обеспечивать автоматическое отключение испытательного напряжения стоком отсечки 100—150 мА.

7.2.1.4 Преобразователи термоэлектрические типов ТПП 13 (R), ТПП 10 (S), ТПР (В) или ТХА (К) по ГОСТ 6616.

7.2.2 Подготовка к испытанию

Подготовка к испытанию — по 7.1.2, при этом для получения образца на оставшейся части заготовки, длина которой должна быть не менее 500 мм, отступив от концов 15—20 мм, делают проточки шириной 6—10 мм. При этом не допускаются заусенцы на трубке, загрязнение и металлическая стружка в месте проточек.

7.2.3 Проведение испытания

Образцы помещают в печь так, чтобы концы их выступали из печи. Доводят температуру в печи до 1000 °C и выдерживают в течение 1 ч. На испытуемый образец подают напряжение от электрической установки и со скоростью не более 0,25 кВ/с повышают напряжение до значения, при котором произойдет пробой. При испытании высокое напряжение подают на стержень, а трубку испытуемой части образца заземляют. Погрешность измерения напряжения пробоя должна составлять не более 2 %. В момент пробоя образца температура должна быть 1000 °C.

7.2.4 Обработка результатов

Электрическую прочность порошка Е, кВ/мм, вычисляют по формуле

= 2^пр (5)

D0-d -2г’

где 1/пр — напряжение, при котором произошел пробой образца, кВ;

Do — внутренний диаметр трубки образца после обжатия, мм;

d — диаметр стержня после обжатия, мм;

£ — несоосность стержня относительно трубки образца, мм.

За результат испытания принимают среднеарифметическое значение трех параллельных определений, допускаемое расхождение между которыми не должно превышать 0,1 кВ/мм.

7.3 Определение тока утечки

7.3.1 Ток утечки определяют на негерметизированных ТЭНах.

9

ГОСТ 13236—2024

7.3.2 Сущность метода

Метод основан на измерении тока, проходящего через электротехнический периклаз между нагревательным элементом и оболочкой ТЭНа при заданной удельной поверхностной нагрузке. Измерения проводят при комнатной температуре и относительной влажности в помещении не более 80 %.

7.3.3 Аппаратура, оборудование и материалы

7.3.3.1 Для проведения испытания используют аппаратуру, оборудование и материалы по 7.1.1.7, 7.1.1.9—7.1.1.15 и 7.1.1.18, а также указанное ниже.

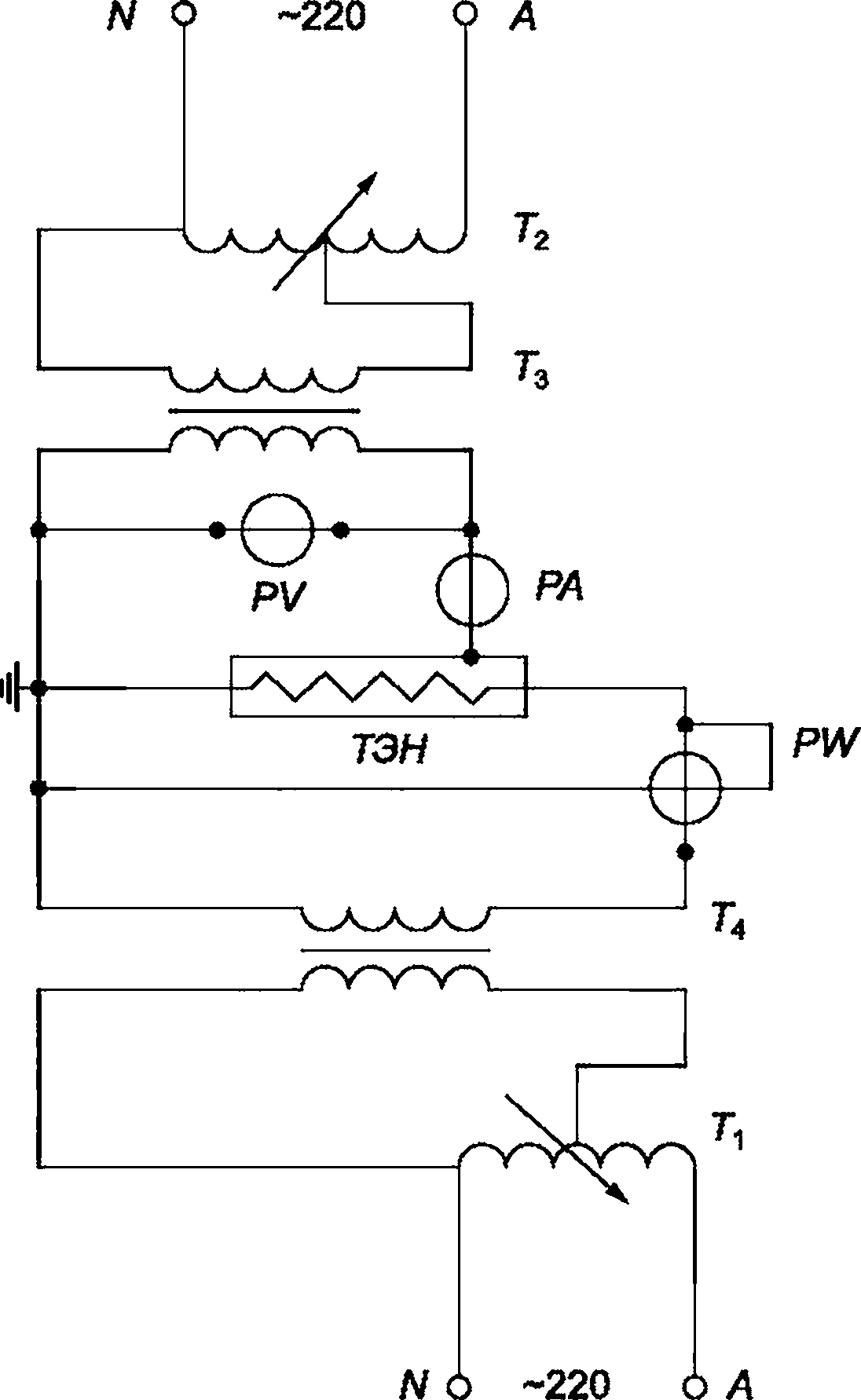

7.3.3.2 Испытательная установка, позволяющая проводить измерение тока утечки на переменном токе с промышленной частотой 50 Гц, выполненная в соответствии с принципиальной электрической схемой, приведенной на рисунке 2, оборудованная коммутационным устройством для горизонтального крепления ТЭН и защиты его от внешнего воздействия, активно нарушающего тепловой режим, в том числе принудительных потоков воздуха. Перед началом испытаний проводят фазировку измерительной цепи таким образом, чтобы ток утечки был максимальным.

Д, Т2 — автотрансформаторы переменного тока с регулируемым напряжением от 0 до 250 В; Т3 — повышающий трансформатор 220/600 мощностью не менее 100 Вт; Т4 — разделительный трансформатор 220/220 мощностью 1,6 кВт; PW — ваттметр переменного тока напряжением 300 В, ток до 5 А, класса точности не ниже 0,5 (допускается вместо ваттметра использовать вольтметр переменного тока с диапазоном измерения от 0 до 300 В класса точности не ниже 0,2 и амперметр переменного тока с диапазоном измерения от 0 до 5 А класса точности не ниже 0,2); PV — вольтметр переменного тока с диапазоном измерения от 0 до 600 В класса точности не ниже 0,5; РА — миллиамперметр переменного тока с диапазоном измерения от 0 до 50 мА класса точности не ниже 0,5; ТЭН — испытуемый образец трубчатого электронагревателя

Рисунок 2 — Схема испытательной установки

7.3.3.3 Машина, обеспечивающая обжатие образцов диаметром 10 мм до диаметра (8,5 ± 0,2) мм.

7.3.3.4 Шкаф сушильный, обеспечивающий максимальную температуру нагрева 350 °C.

7.3.3.5 Микрометр с ценой деления 0,01 по ГОСТ 6507.

7.3.3.6 Прибор для измерения активного сопротивления нагревательного элемента с диапазоном измерения от 0 до 100 Ом, класса точности не ниже 0,1.

10

ГОСТ 13236—2024

7.3.3.7 Электропечь для отжига ТЭНов в воздушной среде, обеспечивающая температуру нагрева (1000 ± 50) °C.

7.3.3.8 Труба 10 х 0,8п —12Х18Н10Т по ГОСТ 9941. Допускается применять трубы 10 х о,8 — 12Х18Н10Т, 10 х 0,6п — 12Х18Н10Т и 10 х 0,6 — 12Х18Н10Т по ГОСТ 9941.

7.3.3.9 Круг Ш—Э—4Г—12Х18Н10Т по ГОСТ 18907. Допускается применять проволоку 3—10 по ГОСТ 17305.

7.3.3.10 Проволока 0,3-П-И9-Х20Н80-Н по ГОСТ 12766.1. Допускается применять проволоку 0,3-П-И9-Х20Н80 по ГОСТ 12766.1.

7.3.3.11 Приспособление для точечной сварки.

7.3.4 Подготовка к испытанию

7.3.4.1 Подготовка порошка

Порошок высушивают при температуре 200—250 °C в течение 1 ч и охлаждают в эксикаторе до комнатной температуры.

7.3.4.2 Подготовка трубы, токовыводов и спирали

Трубы режут на заготовки длиной (500 ± 1) мм и снимают фаску по внутреннему диаметру с обоих торцов заготовки. Кривизна заготовки трубы не должна превышать 0,5 мм.

Заготовки трубы очищают, обезжиривают и прокаливают при температуре (325 ± 25) °C не менее 2 ч.

Выводы изготавливают из заготовки прутка длиной (100 ± 1) мм.

На одном из концов заготовки делают проточки длиной (10 ± 1) мм и диаметром (2,4 ± 0,1) мм для надевания спирали. На другом конце одной из заготовок делают приспособление для крепления на набивочной машине.

Спираль изготавливают путем плотной навивки виток к витку на оправку, диаметр которой подбирают опытным путем из расчета, чтобы наружный диаметр спирали в снятом с оправки состоянии составлял (3,0 ± 0,1) мм.

7.3.4.3 Изготовление нагревательного элемента

Нагревательный элемент собирают надеванием спирали на проточки выводов с подгонкой до активного сопротивления (50,0 ± 0,5) Ом и обеспечивают надежность электрического контакта между проволокой спирали и выводами, например свариванием с помощью точечной электросварки в двух взаимно перпендикулярных плоскостях на расстоянии не более 1,0—1,5 мм от конца вывода.

Нагревательный элемент обезжиривают и прокаливают при температуре (325 ± 25) °C в течение 2 ч.

7.3.4.4 Изготовление ТЭНов

Нагревательный элемент и трубку устанавливают в набивочную машину таким образом, чтобы один вывод был зафиксирован нижней технологической пробкой, а верхний находился в зацеплении с держателем центрирующей системы машины при заглублении выводов на (60 ± 2) мм и соблюдении их соосности. Порошок засыпают в трубку и уплотняют в течение 4 мин.

После уплотнения заготовку закрывают верхней технологической пробкой и обжимают до диаметра (8,5 ± 0,2) мм.

Активную поверхность ТЭН F, см2, вычисляют по формуле

F = nDH La- 10-2,

(6)

где Он — среднее арифметическое значение результатов шести измерений наружного диаметра ТЭН после обжатия, выполненных с точностью до 0,1 мм в двух взаимно перпендикулярных положениях в средней части, а также в верхней и нижней частях на расстоянии 30—50 мм от концов, мм;

La — активная длина ТЭН, мм, вычисляемая по формуле

La = L~(/H + /в) • К,

(7)

где L — общая длина ТЭН с выступающими выводами после обжатия, мм;

/н — длина нижнего вывода до обжатия, мм;

/в — длина верхнего вывода до обжатия, мм;

11

ГОСТ 13236—2024

К — коэффициент, учитывающий удлинение выводов при обжатии, ориентировочно равный 1,03—1,10 (уточняют после наработки данных).

Допускается измерять активную длину ТЭН методом рентгеноскопии или другими методами, обеспечивающими не меньшую точность определения.

После измерений геометрических параметров ТЭН удаляют технологические пробки и периклаз с торцов на участках длиной не более 15 мм. Затем проводят отжиг ТЭН при температуре (1000 ± 50) °C. Длительность хранения ТЭН после отжига в сухом отапливаемом помещении или в сушильном шкафу при температуре 100—250 °C — не более 2 сут. Длительность хранения порошка от сушки до испытания — не более 2 сут.

7.3.5 Проведение испытания

Измерение тока утечки проводят при нагревании ТЭН при заданной удельной поверхностной мощности и напряжении в измерительной цепи (500 ± 5) В после выдержки его в течение 30 мин. Подаваемую на ТЭН нагрузку поддерживают с точностью ±3 %, а в момент измерения тока утечки — ±1 %.

Подаваемую мощность И/, Вт, вычисляют по формуле

W=P-F, (8)

где Р — удельная поверхностная мощность, Вт/см2;

F — активная поверхность ТЭНа, см2.

Фактическое значение тока утечки определяют для каждого значения удельной поверхностной мощности после выдержки 30 мин как разность между значениями тока утечки при напряжении в измерительной цепи 500 В и током утечки, измеренным при той же поверхностной мощности без подачи напряжения в измерительную цепь.

7.3.6 Обработка результатов

За результат испытания принимают среднеарифметическое значение результатов трех параллельных определений.

7.4 Определение массовой доли MgO, SiO2, AI2O3, СаО, Fe2O3 и относительного изменения массы при прокаливании

Массовую долю MgO, SiO2, AI2O3, СаО, Fe2O3 и относительное изменение массы при прокаливании определяют по ГОСТ 24523.0, ГОСТ 24523.5, ГОСТ 24523.1, ГОСТ 24523.2, ГОСТ 24523.4, ГОСТ 24523.3 и ГОСТ 24523.6 соответственно или другими методами, обеспечивающими необходимую точность определения.

При возникновении разногласий применяют методы по ГОСТ 24523.0, ГОСТ 24523.5, ГОСТ 24523.1, ГОСТ 24523.2, ГОСТ 24523.4, ГОСТ 24523.3, ГОСТ 24523.6.

7.5 Определение влагопоглощения

7.5.1 Аппаратура и реактивы

Печь муфельная с терморегулятором, обеспечивающая температуру нагрева до 500 °C или сушильный шкаф с терморегулятором, обеспечивающий температуру нагрева до 500 °C.

Шкаф сушильный с терморегулятором, обеспечивающий температуру нагрева до 150 °C.

Шкаф сушильный с терморегулятором и объемом рабочей зоны не менее 0,04 м3, обеспечивающий температуру нагрева до 200 °C.

Весы по ГОСТ 24104 или ГОСТ OIMLR 76-1, класс точности II.

Стаканчики высокие (бюксы) СВ 24/10 по ГОСТ 25336.

Эксикатор по ГОСТ 25336 с осушителем, в качестве которого могут быть использованы кальций хлористый технический по ГОСТ 450 или силикагель-индикатор по ГОСТ 8984.

Купорос медный по ГОСТ 19347, насыщенный раствор.

Вода дистиллированная по ГОСТ 6709.

7.5.2 Подготовка к проведению испытания

Пробу порошка массой не менее 100 г прокаливают в муфельной печи или сушильном шкафу при температуре 400 °C в течение 1 ч до постоянной массы, охлаждают в эксикаторе с осушителем. Перед использованием порошок тщательно перемешивают.

12

ГОСТ 13236—2024

Примечание — Массу считают постоянной, если разница результатов двух последовательных взвешиваний после прокаливания при температуре 400 °C в течение 30 мин не превышает предела допускаемой погрешности используемых весов.

Стаканчики высокие (бюксы) предварительно сушат в сушильном шкафу при температуре 105— 110 °C до постоянной массы, охлаждают и хранят в эксикаторе с осушителем.

Регенерацию осушителя проводят не реже одного раза в шесть месяцев путем сушки при температуре (150 ± 10) °C в течение 3 ч.

Приготовление насыщенного раствора медного купороса: 100 г медного купороса растворяют в 100 см3 дистиллированной воды при нагревании до кипения. После охлаждения раствора на дно сосуда должны выпадать кристаллы медного купороса.

7.5.3 Проведение испытания

Прокаленную пробу тщательно перемешивают. Взвешивают аналитическую пробу массой (15 ± 0,2) г и помещают в бюксу, которую без крышки устанавливают на решетку эксикатора с насыщенным раствором медного купороса. Бюксы не должны касаться стенок эксикатора. Эксикатор закрывают крышкой (при этом притертые края крышки и эксикатора ничем не смазывают).

Эксикатор с бюксами ставят в сушильный шкаф и выдерживают при температуре (80 ± 1) °C в течение 20 ч, после чего бюксы закрывают крышками, охлаждают в эксикаторе с осушителем до комнатной температуры и взвешивают.

7.5.4 Обработка результатов

Влагопоглощение порошка И/, %, вычисляют по формуле

И/ =т2 mi.ioo; т

(9)

где т2 — масса бюксы с аналитической пробой после влагонасыщения, г;

т1 — масса бюксы с аналитической пробой до влагонасыщения, г;

т — масса прокаленной аналитической пробы, взятой для анализа г.

За окончательный результат испытания принимают среднеарифметическое значение трех параллельных определений, если расхождение между ними не превышает 12 % отн.

7.6 Определение массовой доли магнитных включений

7.6.1 Аппаратура и реактивы

Прибор для измерения массовой доли магнитных включений типа «Магнит» или аналогичный по технической документации.

Шкаф сушильный с терморегулятором, обеспечивающий температуру нагрева до 250 °C.

Эксикатор по ГОСТ 25336 с осушителем, в качестве которого могут быть использованы кальций хлористый технический по ГОСТ 450 или силикагель-индикатор по ГОСТ 8984.

7.6.2 Подготовка к испытанию

Пробу порошка массой не менее 200 г сушат в сушильном шкафу при температуре 200—250 °C в течение 1 ч, охлаждают и хранят в эксикаторе с осушителем.

7.6.3 Проведение испытания

Высушенную пробу тщательно перемешивают и засыпают в измерительный контейнер измерительного прибора до полного заполнения. Уплотнение порошка в емкости не допускается. Вставляют измерительный контейнер в прибор в соответствии с инструкцией по эксплуатации.

Массовую долю магнитных включений в порошке определяют в процентах непосредственно по показаниям индикатора прибора.

7.6.4 Обработка результатов

За результат испытания принимают среднеарифметическое значение трех параллельных определений, допускаемое расхождение между которыми не должно превышать 10 % отн.

7.7 Определение текучести и кажущейся плотности порошка после утряски

7.7.1 Аппаратура и материалы

Машина вибрационная, обеспечивающая горизонтальную вибрацию с промышленной частотой 50 Гц и амплитудой (0,5 ± 0,1) мм.

Шкаф сушильный с терморегулятором, обеспечивающий температуру нагрева до 250 °C.

13

ГОСТ 13236—2024

Цилиндр высотой (310,0 ± 0,2) мм с заваренным одним концом, изготовленный из трубы 12 х in — 12Х18Н10Т по ГОСТ 9941.

Весы по ГОСТ 24104 или ГОСТ OIMLR 76-1, класс точности II.

Секундомер по технической документации.

Воронка из стали марки 12Х18Н10Т по ГОСТ 18907 с диаметром выходного отверстия (2,5 ± 0,05) мм, углом конусной части (102 ± 30)° и длиной канала 15 мм.

Эксикатор по ГОСТ 25336 с осушителем, в качестве которого могут быть использованы кальций хлористый технический по ГОСТ 450 или силикагель-индикатор по ГОСТ 8984.

Штангенглубиномер ШГ-200 по ГОСТ 162 сдопускаемой погрешностью измерения ±0,05 мм.

Пробка мерная из стали марки СтЗ длиной 70 мм, диаметром (8,5 ± 0,1) мм по технической документации.

Металлический стержень для закрытия отверстия воронки.

7.7.2 Подготовка к испытанию

Пробу порошка массой не менее 200 г сушат в сушильном шкафу при температуре 200—250 °C в течение 1 ч, охлаждают и хранят в эксикаторе с осушителем.

Цилиндр и воронку очищают и обезжиривают.

7.7.3 Проведение испытания

7.7.3.1 Перед испытанием порошок тщательно перемешивают.

7.7.3.2 Для определения текучести цилиндр с воронкой, отверстие которой закрыто металлическим стержнем, устанавливают в вибрационную машину. Засыпают в воронку подготовленную аналитическую пробу порошка массой (50,0 ± 0,2) г, включают вибрационную машину, затем одновременно открывают отверстие воронки и включают секундомер. Фиксируют время высыпания порошка из воронки в цилиндр.

7.7.3.3 Для определения кажущейся плотности порошка после утряски в цилиндр с порошком устанавливают мерную пробку и проводят уплотнение порошка в течение 10 с, после чего штангенглу-биномером измеряют расстояние от края цилиндра до уровня порошка.

7.7.4 Обработка результатов

Текучесть порошка т, г/с, вычисляют по формуле

(Ю)

где т — масса аналитической пробы, г;

t— время высыпания порошка из воронки, с.

За результат испытания принимают среднеарифметическое значение трех параллельных определений. Допускаемое расхождение между минимальным и максимальным значениями составляет 0,1 г/с.

Кажущуюся плотность порошка после утряски ркаж, г/см3, вычисляют по формуле

4m

₽“ = >d2(i-/>)'

(11)

где т — масса аналитической пробы, г;

D — внутренний диаметр цилиндра, см;

I— расстояние от края цилиндра до его дна, см;

h — расстояние от края цилиндра до уровня порошка, см.

За результат испытания принимают среднеарифметическое значение результатов трех параллельных определений.

7.8 Определение зернового состава

7.8.1 Зерновой состав порошков определяют по ГОСТ 27707 с дополнениями по 7.8.2—7.8.5.

7.8.2 Аппаратура

Весы по ГОСТ 24104 или ГОСТ OIMLR 76-1, класс точности II.

Набор сит с сетками высокой точности номеров 063; 05; 04; 025; 016; 0063; 004 по ГОСТ 6613.

14

ГОСТ 13236—2024

Вибростенд или ситовый анализатор.

Шкаф сушильный с терморегулятором, обеспечивающим температуру нагрева не ниже 200 °C.

Эксикатор по ГОСТ 25336 с осушителем, в качестве которого могут быть использованы кальций хлористый технический по ГОСТ 450 или силикагель-индикатор по ГОСТ 8984.

7.8.3 Подготовка к испытанию

Пробу порошка сушат при температуре 200—250 °C в течение 1 ч, охлаждают в эксикаторе до комнатной температуры. Затем отбирают аналитическую пробу массой (100,0 ± 0,2) г.

7.8.4 Проведение испытания

Аналитическую пробу просеивают на ситах механическим способом. Продолжительность просеивания должна быть не менее 15 мин. Остатки на ситах взвешивают.

7.8.5 Обработка результатов

Массовую долю отдельной фракции X, %, вычисляют по формуле

Х = ^-Ю0, (12^

т

где ту — масса отдельной фракции, г;

т — масса аналитической пробы, отобранной для испытания, г.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений.

8 Транспортирование и хранение

8.1 Транспортирование и хранение — по ГОСТ 24717 с дополнением по 8.1.1.

8.1.1 Порошки в барабанах и мешках должны храниться в закрытых складских помещениях.

8.2 Порошки транспортируют железнодорожным и автомобильным транспортом в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта, и условиями погрузки и крепления грузов, утвержденными в установленном порядке.

8.3 Гарантийный срок хранения порошка — два года с момента изготовления порошка при соблюдении условий хранения и транспортирования.

15

ГОСТ 13236—2024

Приложение А (обязательное)

Значения коэффициента пересчета электрического сопротивления порошка на различные температуры

Значение коэффициента пересчета электрического сопротивления К в зависимости от температуры приведено таблице А.1

Таблица А.1 — Значения коэффициента пересчета электрического сопротивления в зависимости от температуры

Температура Т, °C | Коэффициент пересчета К | Температура Т, °C | Коэффициент пересчета К |

790 | 0,8426 | 990 | 0,8855 |

791 | 0,8573 | 991 | 0,8964 |

792 | 0,8722 | 992 | 0,9074 |

793 | 0,8873 | 993 | 0,9186 |

794 | 0,9028 | 994 | 0,9295 |

795 | 0,9184 | 995 | 0,9413 |

796 | 0,9342 | 996 | 0,9528 |

797 | 0,9503 | 997 | 0,9646 |

798 | 0,9666 | 998 | 0,9761 |

799 | 0,9832 | 999 | 0,9880 |

800 | 1 | 1000 | 1 |

801 | 1,017 | 1001 | 1,012 |

802 | 1,034 | 1002 | 1,025 |

803 | 1,052 | 1003 | 1,036 |

804 | 1,070 | 1004 | 1,049 |

805 | 1,088 | 1005 | 1,062 |

806 | 1,106 | 1006 | 1,074 |

807 | 1,126 | 1007 | 1,087 |

808 | 1,144 | 1008 | 1,110 |

809 | 1,152 | 1009 | 1,115 |

810 | 1,183 | 1010 | 1,124 |

16

ГОСТ 13236—2024

УДК 666.766:006.354 МКС 81.080

Ключевые слова: периклаз электротехнический, порошок периклазовый, технические требования, методы испытаний

17

Редактор Е.Ю. Митрофанова Технический редактор И.Е.Черепкова Корректор И.А. Королева Компьютерная верстка А.Н. Золотаревой

Сдано в набор 21.08.2024. Подписано в печать 26.08.2024. Формат 60x847s. Гарнитура Ариал. Усл. печ. л. 2,32. Уч.-изд. л. 1,90.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.