ОГНЕУПОРЫ

И ОГНЕУПОРНЫЕ ИЗДЕЛИЯ

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА ССР

ОГНЕУПОРЫ И ОГНЕУПОРНЫЕ ИЗДЕЛИЯ

Издание официальное

ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва — 1975

УДК 666.76(083.74)

ОТ ИЗДАТЕЛЬСТВА

Сборник «Огнеупоры н огнеупорные изделия* содержит стандарты, утвержденные до I декабря 1974 г.

В стандарты внесены все изменения, принятые до указанного срока. Около номера стандарта, в который внесено изменение, стоит знак •.

Текущая информация о вновь утвержденных и пересмотренных стандартах, а также о принятых к ним изменениях публикуется в выпускаемом ежемесячно «Информационном указателе стандартов*.

© Издательство стандартов, 1975

IV. МАГНЕЗИАЛЬНЫЕ И ХРОМОМАГНЕЗИАЛЬНЫЕ ИЗДЕЛИЯ

Группа И23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИЗДЕЛИЯ ВЫСОКООГНЕУПОРНЫЕ МАГНЕЗИТОХРОМИТОВЫЕ ДЛЯ КЛАДКИ СВОДОВ МАРТЕНОВСКИХ И ЭЛЕКТРО-СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ

ГОСТ

10888-64*

Magnesite — chromite refractories for the open hearth and electrical steel melting furnaces

^тверждё!^Государствённым комитето!^тандартов™мё^Т измерятельнызГпрнб?» ров СССР 29/IV 1964 г. Срок введения установлен

с 1/VII 1965 г. Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на высокоогнеупорные обожженные магнезитохромитовые изделия, изготовляемые из спеченного магнезитового порошка и хромитовой руды, предназначаемые для кладки сводов мартеновских и электросталеплавильных печей.

I. МАРКИ

1. В зависимости от физико-химических свойств высокоогнеупорные магнезитохромитовые изделия подразделяют на следующие марки:

ПШСП — периклазошпинелидные магнезитохромитовые плотные с тонкомолотой хромитовой рудой в шихте;

МХСП — магнезитохромитовые плотные с крупнозернистым хромитом в шихте;

ПШСО — периклазошпинелидные магнезитохромитовые обычные с тонкомолотой хромитовой рудой в шихте;

МХСО — магнезитохромитовые обычные с крупнозернистой хромитовой рудой в шихте.

2. По внешним признакам высокоогнеупорные изделия подразделяют на 1 и 2-й сорта.

Преимущественные области применения изделий различных марок и сортов приведены в табл. 1.

Таблица 1

Обозначения марок | Преимущественные области применения |

МХСП и ПШСП 1 и 2-го сорта | Своды плавильного пространства большегрузных мартеновских печей (свыше 400 т), печей среднего тоннажа (185 т и более), работающих в особо тяжелых условиях при интенсификации процесса плавки и печей, выплавляющих высоколегированный металл. |

Издание официальное

Перепечатка воспрещена

Обозначения марок

МХСО и 11ШСО

1-й сорт

МХСО и ПШСО

1 и 2-го сорта

Продолжение

Преимущественные области применения

Своды электроплавильных печей емкостью свыше 40 т, работающих интенсифицирование, с применением кислорода

Своды плавильного пространства мартеновских печей, не относящиеся к вышеуказанной группе

Своды электросталеплавильных печей, не относящиеся к вышеуказанной группе

Своды головок, шлаковиков, регенераторов и опорных арок вертикальных каналов мартеновских печей различного тоннажа

II. ФОРМА И РАЗМЕРЫ

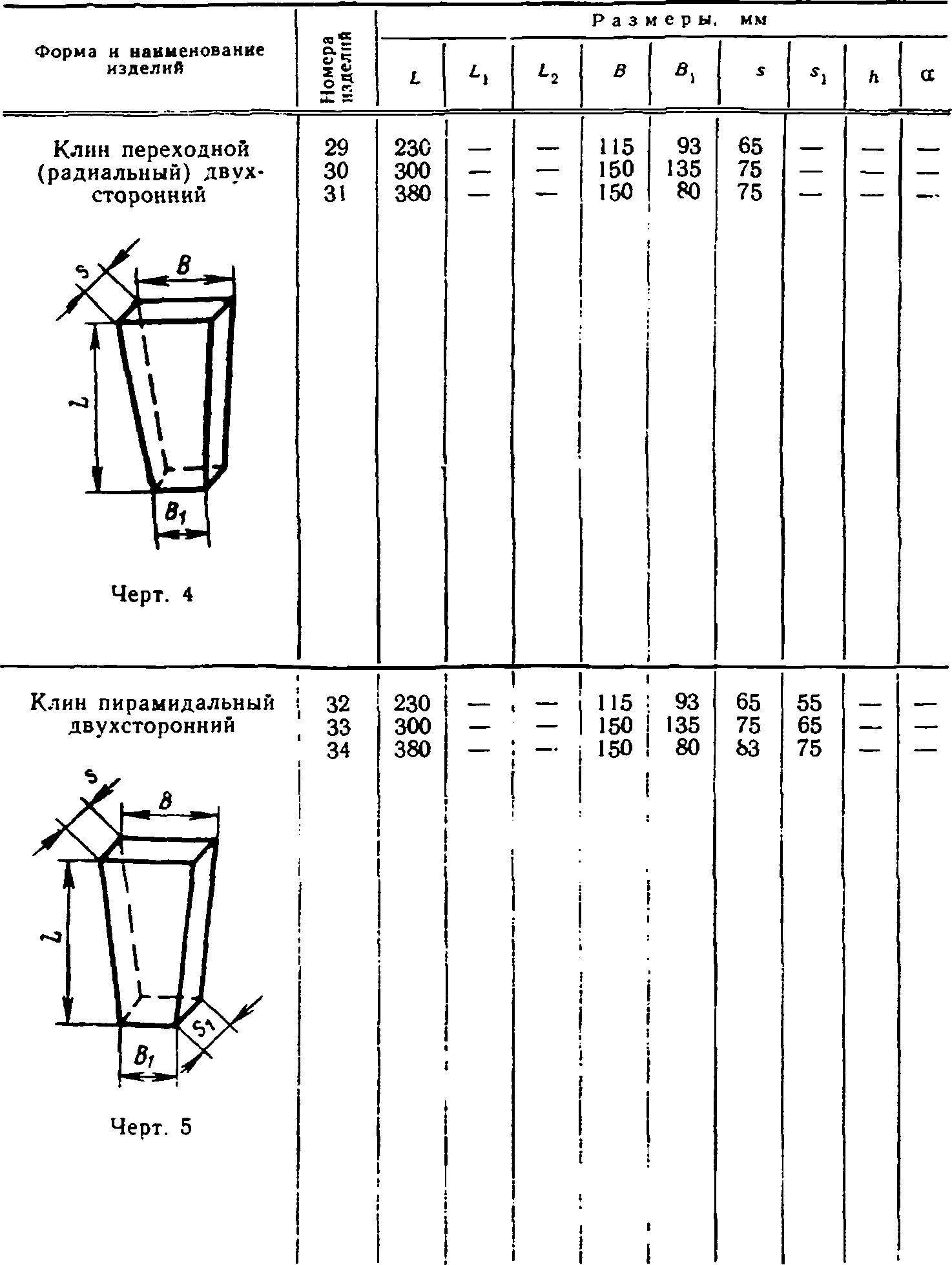

3 Форма и размеры изделий должны соответствовать указанным в табл. 2.

Таблица 2

Форма и наименование лЕ

изделий s v

О S X х

Размеры, мм

230 | 115 | 65 | |||

300 | — | — | 150 | — | 75 |

300 | — | 225 | — | 75 | |

380 | — | — | 150 | — | 75 |

460 | — | — | 150 | — | 75 |

520 | — | 150 | 75 |

ГОСТ 10888—64

Продолжение

Размеры, мм

Форма и наименование | Номера изделий | L | Ч | ч | в | В1 | S | Л | а | |||||

изделий | ||||||||||||||

Клин торцовый | 7 | 230 | 115 | 65 | 45 | |||||||||

двухсторонний | 8 | 230 | — | —- | 115 | — | 65 | 55 | — | — | ||||

9 | 300 | — | — | 150 | — | 75 | 68 | — | — | |||||

10 | 300 | — | 150 | — | 85 | 68 | — | — | ||||||

V | 11 | 300 | —. | 150 | — | 85 | 75 | — | — | |||||

> | "7 | 12 | 300 | — | — | 225 | — | 85 | 75 | — | — | |||

13 | 380 | ___ | 150 | 77 | 68 | — | — | |||||||

1 | Я | S } | 14 | 380 | 150 | 75 | 66 | — | — | |||||

а! | 15 | 380 | — | 150 | — | 85 | 75 | — | —— | |||||

16 | 380 | — | 150 | — | 90 | 83 | — | — | ||||||

«э | 1 | 17 | 380 | — | — | 150 | — | 90 | 78 | — | — | |||

1 | 18 | 460 | — | — | 150 | — | 79 | 68 | —• | —- | ||||

19 | 460 | _ | 150 | — | 83 | 75 | —• | — | ||||||

1 | 20 | 460 | 150 | — | 90 | 83 | — | — | ||||||

с | 21 | 460 | _ | 150 | 90 | 78 | —• | —- | ||||||

S | f | 22 | 520 | _ | 150 | — | 84 | 75 | —- | — | ||||

1 1 | 23 | 520 | — | —- | 150 | — | 94 | 85 | — | — | ||||

24 | 520 | __ | 150 | _ | 94 | 79 | — | —. | ||||||

Черт. 2 |

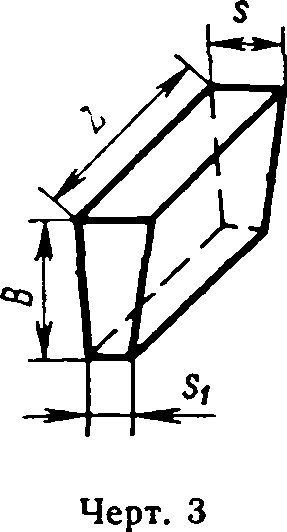

Клин ребровый двухсторонний

П родолжение

ГОСТ 10838—64

Продолжение

Форма | н и | наименование зделий | Номера изделий | Размеры, | мм | ||||||||||

L | ч | в | В1 | S | й | а | |||||||||

Пятовый | 35 | 235 | 50 | 300 | 276 | 75 | 1 | 40 | 52’ | ||||||

36 | 280 | 45 | 382 | 341 | —. | 75 | 40 | 52> | |||||||

7 _ | 37 | 325 | 40 | 463 | 405 | —. | 75 | _ | 40 | 523 | |||||

w 1 | 38 | 363 | 40 | 525 | 454 | — | 75 | — | 40 | 52э | |||||

* | е* | ||||||||||||||

1 | к | \ | |||||||||||||

1 | Г | t А | |||||||||||||

г 1 | |||||||||||||||

7. | |||||||||||||||

Черт. 6 |

При оформлении заказов перед номером изделий необходимо ставить обозначение марки (например, ПШСП-5, МХСП-5, МХСО-5 и т. д.).

Примечание. Допускается изготовление высокоогнеупорных сводовых магнезитохромитовых изделий формы и размеров, не предусмотренных настоящим стандартом. В этом случае чертежи и технические условия между поставщиком и потребителем утверждают в установленном порядке.

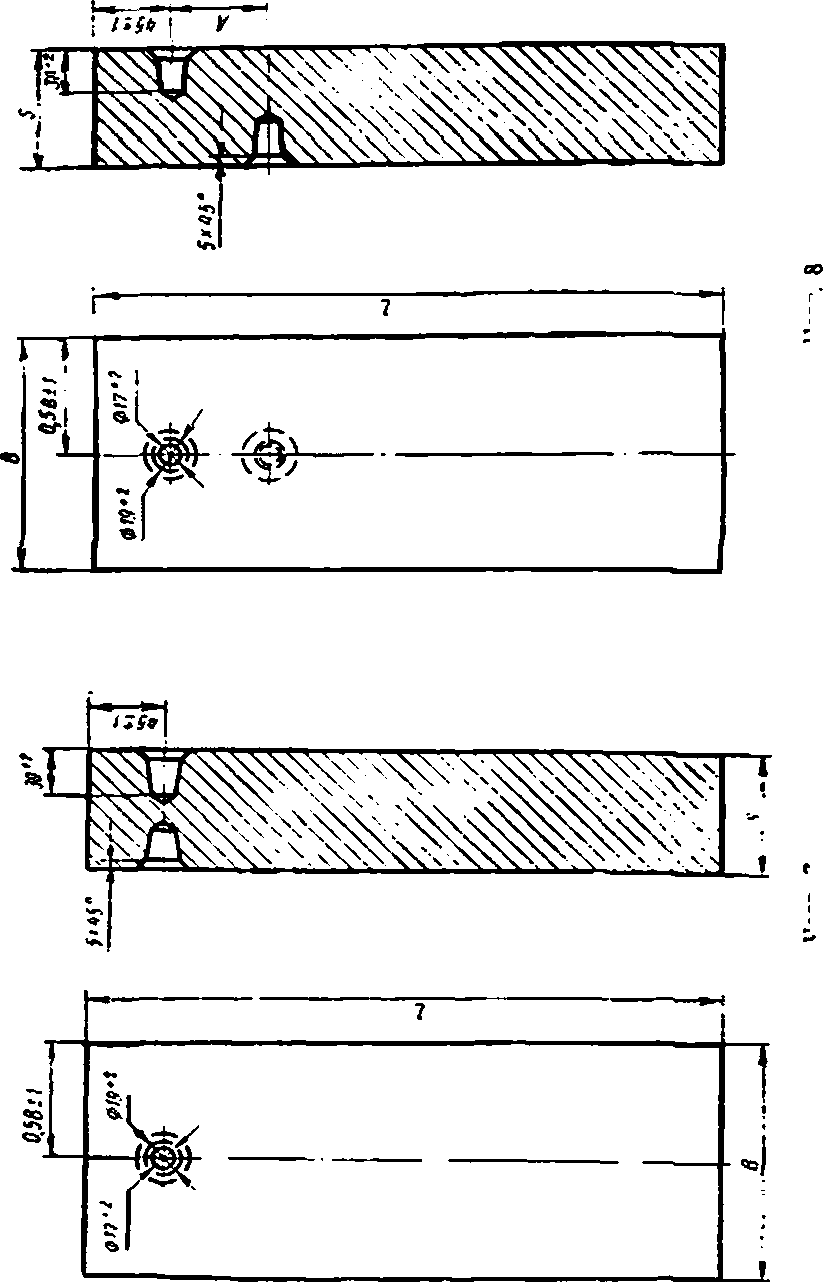

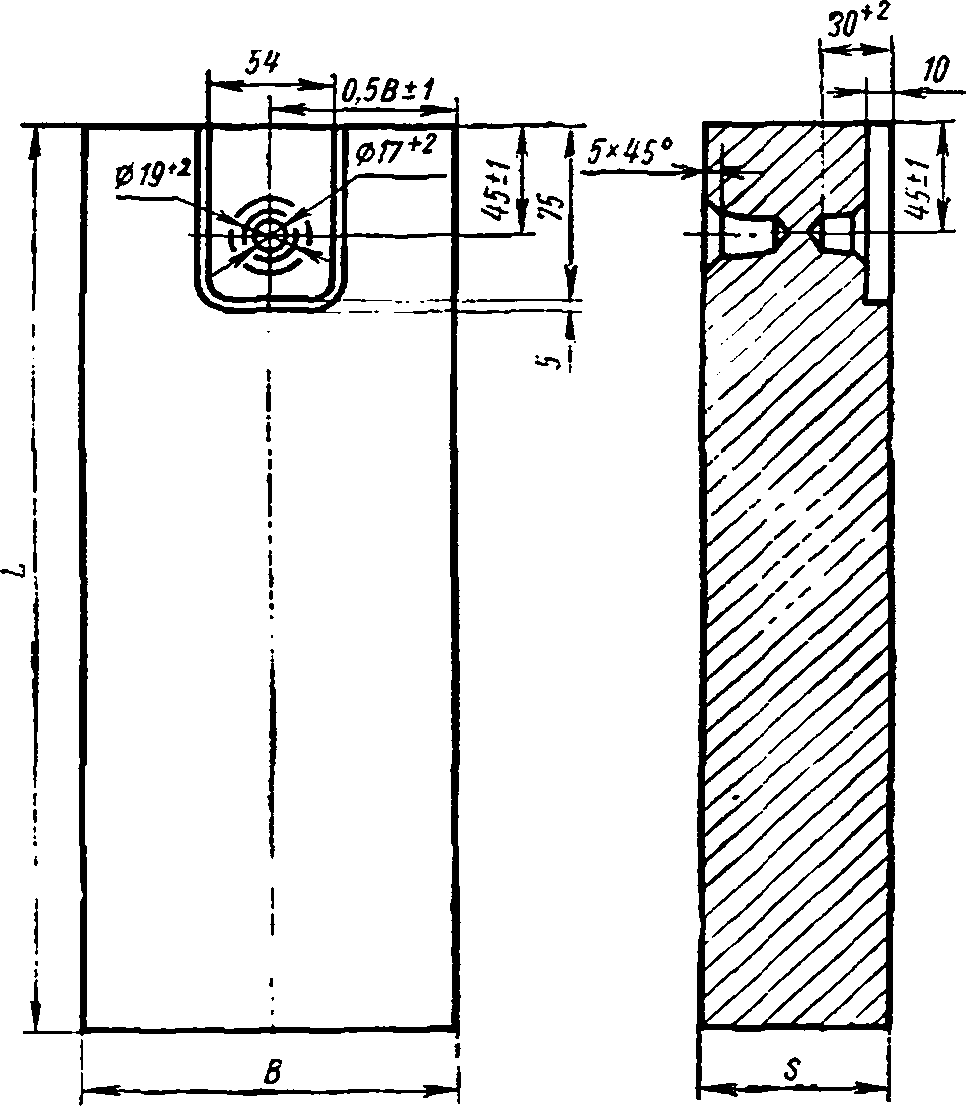

4. Диаметр, глубина и расположение штыревых отверстий в изделиях должны соответствовать указанным на черт. 7.

Изделия с отверстиями для штырей изготовляются всех марок, применяемых для кладки сводов сталеплавильных печей в верхнем и нижнем строении, за исключением изделий полуторной ширины (номера 3 и 12) и пятовых (номера 35, 36, 37 и 38).

5. В кирпичах, применяемых для кладки продольных ребер сводов, штыревые отверстия по требованию потребителя располагают согласно черт. 8 (размер А устанавливается по чертежам заказчика).

Черт. 7 Черт.

Для установки усиленной металлической подвески по требованию потребителя в кирпичах прессуются углубления согласно черт. 9.

Черт. 9

6. По согласованию между потребителем и поставщиком в кирпичах могут прессоваться углубления иной конфигурации.

III. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

7. Высокоогнеупорные изделия по физико-химическим и механическим свойствам должны соответствовать требованиям и нормам, указанным в табл. 3.

Таблица 3

Показатели | Нормы по маркам | |||

ПШСП | МХСП | ПШСО | МХСО | |

1. Химический состав, % | ||||

а) Содержание СГ2О3: при применении кемпирсайской хромитовой руды при применении сарановской руды | 7—18 5—12 | 7—12 5—8 | 7—18 5—12 | 7—18 5—12 |

б) Содержание MgO, не менее | 65 | 70 | 65 | 65 |

2. Предел прочности при сжатии, кгс/см2, не менее | 350 | 350 | 300 | 250 |

3. Пористость, %: кажущаяся, не более | 15 | 15 | 20 | 22 |

условная | Факультативно для накопления данных | |||

4. Температура начала деформации под нагрузкой 2 кгс/см2, °C, не менее | 1540 | 1500 | 1540 | 1500 |

5. Термическая стойкость при 1300° С (охлаждение водяное) в теплосменах, не менее | 5 | 5 | 3 | 5 |

6. Дополнительная усадка, %: | ||||

при 1650° С с выдержкой 3 ч при 1750° С с выдержкой 10 ч | Факультативно для накопления данных Факультативно для накопления данных |

Примечания:

1. Нормы пористости для изделий длиной более 460 мм, пятовых и полуторной ширины должны быть на 1 % больше установленных в табл. 3.

2. Для изделий марок ПШСП и МСХП до 1 июля 1966 г. допускалось наличие одного образца из трех с пористостью не более 17% и одного образца из трех с пределом точности при сжатии не менее 300 кгс/см2.

Для изделий марки МХСО допускалось наличие одного образца из трех с пределом прочности при сжатии не менее 200 кгс/см2

3. Допускается перевод изделий высокообожженных марок МХСП и ПШСП соответственно в марки МХСО и ПШСО.

(Измененная редакция — «Информ, указатель стандартов» № 3 1967 г.).

8. Допускаемые отклонения по размерам изделий должны соответствовать указанным в табл. 4.

Таблица 4 | ||||

Измерения | Нормы допускаемых отклонений по размерам изделий для марок | |||

ПШСП и МХСП | ПШСО и мхсо | |||

1-й сорт | 2-й сорт | 1-й сорт 2-Й copi | ||

По длине (£), %, не более По ширине (В), мм, не более По толщине (s), мм, не более | ±1,5 ±3 ±2 | ±2 ±4 ±3 | ±1,5 ±3 ±2 | ±2 ±4 ±3 |

Примечание. Для изделий 2-го сорта длиной более 300 мм допускаются отклонения по толщине ±4 мм; для изделий 1 и 2-го сортов пятовых и полуторной ширины допускаемые отклонения по ширине и толщине увеличиваются на ±1 мм.

9. Допускаемые отклонения по признакам внешнего вида изделий должны соответствовать указанным в табл. 5.

Таблица 5

Показатели | Нормы по маркам, мм | |||

ПШСП. МХСП | ПШСО, .мхсо | ПШСП, МХСП | ПШСО. мхсо | |

1-й | сорт | 1 2-Й | сорт | |

1. Кривизна (стрела прогиба), не более: | ||||

для изделий длиной до 300 мм вкл. | 2 | 2 | 3 | 3 |

для изделий длиной свыше 300 мм | 3 | 3 | 4 | 4 |

2 Отбитость углов, не более: | ||||

для изделий длиной до 380 мм | 7 | 7 | 10 | 10 |

для изделий длиной свыше 380 мм | 7 | 7 | 12 | 12 |

3. Отбитость ребер, не более | 5 | 5 | 8 | 8 |

Нормы по маркам, мм

ПШСП. | ПШСО. | ПШСП. | ПШСО. |

МХСП | МХСО | МХСП | МХСО |

Показатели

4. Посечки поверхностные шириной:

до 0,25 мм

Не нормируются

от 0,26 до 0,50 мм

5. Трещины шириной от 0,51 до 1 мм

Не нормируются

Допускаются единичные длиной до 40 мм

Не до | Допу |

пуска | скаются |

ются | единичные длиной до 40 мм |

Допускаются длиной до 60 мм с пересечением не более одного ребра

6. Структура

Изделия в изломе должны быть однородными, без трещин перепрес-совки

Примечание. На узких боковых гранях изделий ватость.

допускается шерохо-

10. Готовые изделия должны быть приняты техническим контролем предприятия-поставщика. Поставщик должен гарантировать качество изделий требованиям настоящего стандарта.

IV. МЕТОДЫ ИСПЫТАНИЙ

11. Для контрольной проверки потребителем качества магнезитохромитовых высокоогнеупорных изделий, а также соответствия их требованиям настоящего стандарта должны применяться правила отбора проб и методы испытаний, указанные ниже.

12. Изделия должны поставляться партиями массой не более 120 т (для изделий марок МХСП и ПШСП) и не более 180 т (для изделий марок МХСО и ПШСО).

13. Для паспортизации продукции поставщиком и контрольной проверки потребителем качества продукции производят отбор образцов по ГОСТ 8179—69.

14. Химический состав определяют по ГОСТ 2642.0-71 — ГОСТ 2642.4-71 от каждых 240 т изделий марок МХСП и ПШСП и от каждых 360 т изделий марок МХСО и ПШСО.

22-505

337

15. Предел прочности при сжатии определяют по ГОСТ 4071—69 от каждой партии изделий.

16. Объемную кажущуюся пористость определяют по ГОСТ 2409—67 от каждой партии изделий.

17. Условную пористость определяют от каждых 240 т изделий марок МХСП и ПШСП и от каждых 500 т изделий марок МХСО и ПШСО согласно прилагаемой к настоящему стандарту рекомендации.

18. Температуру деформации под нагрузкой определяют по ГОСТ 4070—48 от каждых 500 т изделий.

19. Термическую стойкость определяют по ГОСТ 7875—56 от каждых 500 т изделий.

20. Определение дополнительной линейной усадки или роста изделий при температуре 1750° С с выдержкой 10 ч производят согласно прилагаемой к настоящему стандарту рекомендации, а при температуре 1650° С — по ГОСТ 5402—62 от каждых 500 т изделий.

21. Глубину отбитости углов и ребер определяют по ГОСТ 15136—69.

22. Кривизну (стрелу прогиба) определяют на ровной полированной металлической плите при помощи щупа толщиной, превышающей на 0,1 мм установленную норму кривизны, и шириной 10 мм. Щуп не должен входить в зазор между плитой и изделием. При определении кривизны изделие слегка прижимают к плите и щуп вводят в зазор скольжением по плите без применения усилия.

23. Размеры изделий проверяют металлической линейкой с ценой деления 1 мм или соответствующими шаблонами.

V. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ

И ХРАНЕНИЕ

24. Маркировка изделий должна производиться по ГОСТ 1502—72. На изделиях указывают завод-изготовитель, марку и номер изделий.

25. Упаковку, транспортирование и хранение изделий производят по ГОСТ 8179—69.

26. Изделия отгружают потребителю комплектно по номерам и маркам, в соответствии с заказом. Не допускается при отгрузке и хранении смешивать марки, сорта и номера изделий.

27. Каждая поставляемая потребителю партия изделий должна сопровождаться документом (сертификатом), удостоверяющим их качество и соответствие требованиям настоящего стандарта.

Документ должен содержать:

а) наименование организации, в систему которой входит предприятие-поставщик;

б) наименование предприятия-поставщика, его местонахождение (город или условный адрес);

в) порядковый номер партии, вагона и дату отгрузки;

г) марку магнезитохромитовых изделий и количество отгружаемой продукции;

д) результаты испытаний;

е) номер настоящего стандарта.

В каждый вагон с отгружаемой продукцией предприятием-поставщиком укладывается ярлык с указанием вида, сорта и марки изделий.

Замена

ГОСТ 1502—72 введен взамен ГОСТ 1502—42.

ГОСТ 2409—67 введен взамен ГОСТ 2409—53.

ГОСТ 2642.0-71 —ГОСТ 2642.4-71 введены взамен ГОСТ 2642—60

ГОСТ 4071—69 введен взамен ГОСТ 4071—48.

ГОСТ 8179—69 введен взамен ГОСТ 8179—56.

ГОСТ 15136—69 введен взамен ОСТ НКТП 5853/140.

ПРИЛОЖЕНИЕ 1 к ГОСТ 10888—64

РЕКОМЕНДАЦИЯ

по определению условной пористости высокоогнеупоряых магнезитохромитовых изделий для кладки сводов электросталеплавильных печей, разработанная Украинским институтом огнеупоров

1. Подготовка образцов к испытанию (ГОСТ 2409—67), масса и форма образцов аналогичны принятым при определении кажущейся пористости.

Отличие заключается в методе насыщения образцов жидкостью без применения вакуумирования.

2. Высушенные в сушильном шкафу до постоянной массы образцы погружают в сосуд с водой комнатной температуры (15—25° С) и выдерживают в этих условиях в течение 10 мин.

3. После насыщения образцы взвешивают на гидростатических весах с точностью до 0,1 г.

4. Величину условной пористости в процентах (X) вычисляют по формуле:

„ iGs-Gi)I00 л = ■ ■■■ ■ «

где G\ — масса сухого образца в г; <?2 — масса насыщенного водой образца в воздухе в г; Gs — масса насыщенного образца в воде в г.

ПРИЛОЖЕНИЕ 2 к ГОСТ 10888—64

РЕКОМЕНДАЦИЯ

по определению дополнительной усадки или роста высокоогнеупорных магнезитохромитовых изделий для кладки сводов электросталеплавнльных печей, разработанная Украинским институтом огнеупоров

1. Из кирпичей высекают или выпиливают образцы-кубики с размером ребра 50±5 мм. Изготовленные образцы не должны иметь резких выступов и впадин, а также поверхностных и структурных трещин. Значительные неровности на поверхности образца устраняют подшлифовкой.

2. На изготовленные образцы наносят трехгранным напильником или ножовкой метки, которые заносят в журнал испытаний.

3. Путем гидростатического взвешивания (по ГОСТ 2409—67) определяют объем образцов до испытания.

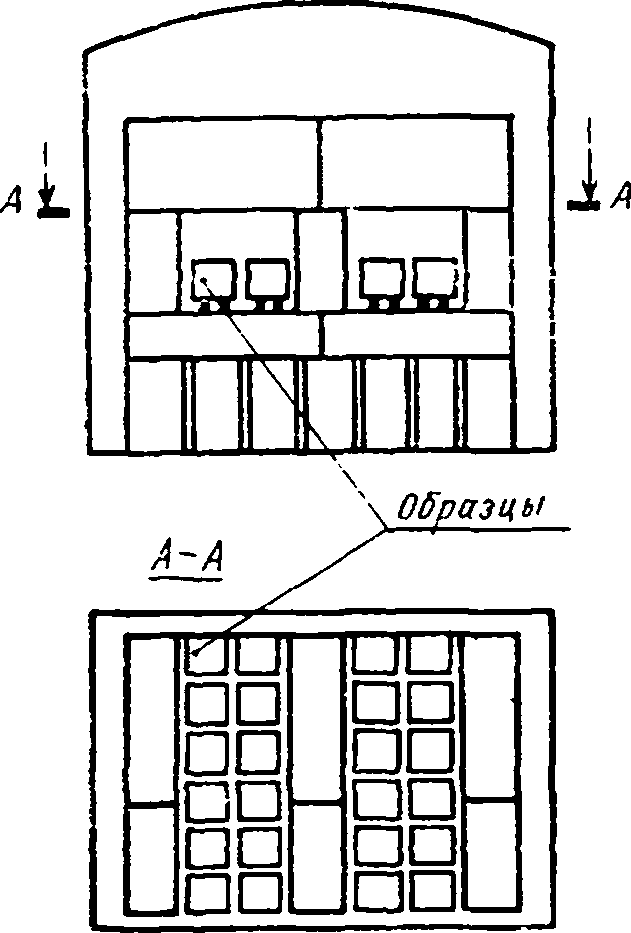

4. Обжиг образцов при массовых испытаниях, связанных с контролем качества продукции, производят в пламенных лабораторных печах, работающих на жидком (нефть, соляровое масло, керосин) или газообразном топливе, обеспечивающем достижение температуры до 1750° С с выдержкой ее в течение 10 ч.

5. Образцы устанавливают в печи в один ряд по высоте. Для защиты от прямого удара пламени загрузку образцов производят в открытые с двух сторон этажерки из магнезитового или хромомагнезитового кирпича. Для равномерного прогрева образцов и предотвращения привара к подине в результате вытекания расплавов образцы устанавливают в печи на крупных зернах плавленого магнезита размером 10 мм.

Вместо зерен плавленого магнезита можно применять призмы с основанием 10X10 мм и высотой 10 мм, выточенные из магнезитового или хромомагнезитового кирпича.

Под каждый образец подкладывают 3—4 зерна.

Образны устанавливают с зазорами в 5—10 мм от стенок этажерок и друг от друга. Схема установки образцов указана на чертеже.

6. Скорость подъема температуры:

до 1600° С — не ограничивается

в интервале 1600—1700° С— 30 градусов в час

в интервале 1700—1750° С— 10 градусов в час

Выдержка при конечной температуре — 10 ч.

Колебание температуры во время выдержки не должно превышать 10° С от заданной конечной температуры обжига. По окончании обжига печь предоставляют естественному охлаждению.

7. Скорость подъема температуры до 1000° С контролируют каждый час термопарой, а дальнейший замер температуры производят также каждый час оптическим пирометром.

Условия замера должны обеспечивать точность определения температуры до ±10° С.

8. Атмосфера печного пространства должна быть слабоокислнтельной (близкой к нейтральной).

9. Путем гидростатического взвешивания определяют объем образцов после испытания.

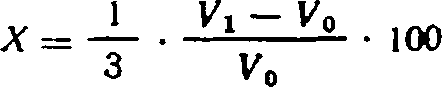

10. Линейную дополнительную усадку или рост образцов в процентах (X) вычисляют по формуле:

где V‘o — объем образца до испытания;

V\ — объем образца после испытания.

11. Дополнительную усадку подсчитывают для данной партии изделий как среднее арифметическое всех определений.

Среднее значение округляют до 0,1%.

Замена

ГОСТ 2409—67 введен взамен ГОСТ 2409—53.

Огнеупоры и огнеупорные изделия

Редактор С. Г. Вилькина

Переплет художника А. М. Поташева Технический редактор В. Н. Малькова Корректоры Г. М. Фролова и Т. А. Камнева

Сдано в набор 29.03.74 Формат издания 60х90</16 Бумага тип. № 3 42 п. л. Тир. 40 000 (2-й завод 20 001—40 000) Изд. № 3638/02 | Подл, в лея. 27.01.75 36.5 уч.-изд. л. Цена 1 р. 94 к. |

Издательство стандартов. Москва, Д-22. Новопресненский пер.. 3

Великолукская городская типография управления издательств, полиграфии к княжной торговли Псковского облисполкома, г. Великие Луки, Половская, 13. Зак. 505