ГОСТ EN 1870-5-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Безопасность деревообрабатывающих станков

СТАНКИ КРУГЛОПИЛЬНЫЕ

Часть 5

Станки комбинированные для циркулярной обработки и торцевания снизу

Safety of woodworking machines. Circular sawing machines. Part 5. Circular sawbenches/up-cutting cross-cut sawing machines

МКС 79.120.10

Дата введения 2024-11-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БелГИСС) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Государственным комитетом по стандартизации Республики Беларусь

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 5 декабря 2014 г. № 46-2014)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM

| ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY

| Госстандарт Республики Беларусь |

Казахстан | KZ

| Госстандарт Республики Казахстан |

Киргизия | KG

| Кыргызстандарт |

Молдова | MD

| Институт стандартизации Молдовы |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 июня 2024 г. № 794-ст межгосударственный стандарт ГОСТ EN 1870-5-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2024 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 1870-5:2002* "Безопасность деревообрабатывающих станков. Станки круглопильные. Часть 5. Станки комбинированные для циркулярной обработки и торцевания снизу" ("Safety of woodworking machines - Circular sawing machines - Part 5: Circular sawbenches/up-cutting cross-cut sawing machines", IDT), включая техническую поправку А2:2012.

Европейский стандарт разработан Техническим комитетом CEN/TC 142 "Безопасность деревообрабатывающих станков" Европейского комитета по стандартизации (CEN).

Европейский стандарт, на основе которого подготовлен настоящий стандарт, реализует существенные требования безопасности Директивы 98/37/ЕС, приведенные в приложении ZA.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и европейских стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Европейский стандарт разработан в соответствии с требованиями директив ЕС, а также связанными с ними положениями Европейской ассоциации свободной торговли (ЕАСТ). Согласно определению, приведенному в ЕN ISO 12100-1:2010, стандарт относится к типу С.

Требованиями настоящего стандарта руководствуются разработчики, изготовители, поставщики, импортеры и покупатели круглопильных станков.

Настоящий стандарт содержит информацию, используемую изготовителем в эксплуатационной документации.

Общие требования безопасности к инструменту содержатся в EN 847-1:2005+A1:2007.

Станки с электрическим приводом должны соответствовать требованиям, приведенным в EN 61029-1:2009.

Серия стандартов EN 1870 под общим названием "Безопасность деревообрабатывающих станков. Станки круглопильные" состоит из следующих частей:

- часть 3. Станки для торцевания сверху и комбинированные;

- часть 4. Станки многополотные для продольной резки с ручной загрузкой и/или выгрузкой;

- часть 5. Станки комбинированные для циркулярной обработки и торцевания снизу;

- часть 6. Станки лесопильные и комбинированные лесопильные, станки настольные круглопильные с ручной загрузкой и/или выгрузкой;

- часть 7. Однопильные станки для распиловки бревен с механической подачей стола и с ручной загрузкой и/или выгрузкой;

- часть 8. Станки обрезные и реечные с механизированным пильным устройством и с ручной загрузкой и/или выгрузкой;

- часть 9. Станки двусторонние усорезные с механической подачей и ручной загрузкой и/или выгрузкой;

- часть 10. Станки автоматические и полуавтоматические отрезные однополотные с подачей пилы вверх;

- часть 11. Станки автоматические и полуавтоматические горизонтальные поперечно-отрезные однополотные (станки радиально-отрезные);

- часть 12. Станки поперечно-отрезные маятниковые;

- часть 13. Станки горизонтальные для обрезки плит;

- часть 14. Станки вертикальные для обрезки плит;

- часть 15. Станки многополотные поперечно-отрезные с механической подачей и ручной загрузкой и/или выгрузкой;

- часть 16. Станки двухсторонние усорезные для V-образного распила;

- часть 17. Станки с ручным управлением горизонтальные поперечно-отрезные однополотные (станки радиально-отрезные);

- часть 18. Прирезные станки;

- часть 19. Станки настольные круглопильные (с или без подвижного стола) и станки, используемые на строительных площадках.

Настоящий стандарт взаимосвязан с техническим регламентом Таможенного союза ТР ТС 010/2011 "О безопасности машин и оборудования".

1 Область применения

Настоящий стандарт рассматривает существенные опасности, опасные ситуации или опасные события, приведенные в разделе 4, относящиеся к станкам для торцевания снизу и комбинированным (далее - станки), предназначенным для отрезания твердой древесины, древесно-стружечных и волокнистых плит, клееной фанеры, а также материалов, имеющих кромки из пластиковых материалов, и/или пластик/сплава на основе легкого металла, и/или ламината.

Настоящий стандарт не распространяется на:

- ручные электрические инструменты или любые приспособления, которые используются в различных режимах, т.е. настольная установка;

Примечание 1 - Ручные электрические инструменты и пильные устройства, интегрированные в единое целое с ручными электрическими инструментами рассматриваются в EN 60745-1:2006 и EN 60745-2-5:2007.

- станки, устанавливаемые на станину или на стол, аналогичный станине, которые предназначены для эксплуатации в стационарном положении и которые могут подниматься рукой одного человека.

Примечание 2 - Переносные электрические инструменты должны рассматриваются в EN 61029-1:2000 совместно с EN 61029-2-1:2002.

Настоящий стандарт распространяется на вновь проектируемые станки, технические задания на которые утверждены после даты введения в действие настоящего стандарта.

Примечание 3 - Станки настольные круглопильные рассматриваются в prEN 1870-19:2011.

Примечание 4 - Станки, соответствующие настоящему стандарту, перечислены в Директиве 2006/42/ЕС (приложение IV, подраздел 1.1).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

EN 614-1:2006+А1:2009, Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles (Безопасность машин. Эргономические принципы проектирования. Часть 1. Термины, определения и общие принципы)

EN 847-1:2005+А1:2007, Tools for woodworking - Safety requirements - Part 1: Milling tools and circular saw blades (Инструменты деревообрабатывающие. Требования безопасности. Часть 1. Инструменты для обработки фрезерованием и резанием, полотна дисковой пилы)

EN 894-1:1997+А1:2008, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 1: General principles for human interactions with displays and control actuators (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 1. Общие принципы при взаимодействии оператора с индикаторами и органами управления)

EN 894-2:1997+А1:2008, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 2: Displays (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 2. Индикаторы)

EN 894-3:2000+А1:2008, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 3: Control actuators (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 3. Органы управления)

EN 1005-1:2001+А1:2008, Safety of machinery - Human physical performance - Part 1: Terms and definitions (Безопасность машин. Физические характеристики человека. Часть 1. Термины и определения)

EN 1005-2:2003+А1:2008, Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery (Безопасность машин. Физические характеристики человека. Часть 2. Управление машинами вручную и составные части машин)

EN 1005-3:2002+А1:2008, Safety of machinery - Human physical performance - Part 3: Recommended force limits for machinery operation (Безопасность машин. Физические характеристики человека. Часть 3. Рекомендуемые значения физических усилий человека при работе с машинами)

EN 1005-4:2005+А1:2008 Safety of machinery - Human physical performance - Part 4: Evaluation of working postures and movements in relation to machinery (Безопасность машин. Физические характеристики человека. Часть 4. Оценка рабочих положений и движений относительно машин)

EN 1037:1995+А1:2008, Safety of machinery - Prevention of unexpected start-up (Безопасность машин. Предотвращение неожиданного пуска)

EN 1088:1995+А2:2008, Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора)

EN 50370-1:2005, Electromagnetic compatibility (EMC) - Product family standard for machine-tools - Part 1: Emission (Электромагнитная совместимость. Станки металлообрабатывающие. Часть 1. Помехоэмиссия)

EN 50370-2:2003, Electromagnetic compatibility (EMC) - Product family standard for machine-tools - Part 2: Immunity (Электромагнитная совместимость. Станки металлообрабатывающие. Часть 2. Помехоустойчивость)

EN 60204-1:2006, Safety of machinery - Electrical equipment of machines - Part 1: General requirements (IEC 60204-1:2005, modified) (Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования)

EN 60439-1:1999, Low-voltage switchgear and control gear assemblies - Part 1: Type-tested and partially type-tested assemblies (IEC 60439-1:1999) (Низковольтные комплектные устройства распределения и управления. Часть 1. Устройства, подвергаемые типовым испытаниям полностью и частично)

EN 60439-1:1999/А1:2004, Low-voltage switchgear and control gear assemblies - Part 1: Type-tested and partially type-tested assemblies (IEC 60439-1:1999) (Низковольтные комплектные устройства распределения и управления. Часть 1. Устройства, подвергаемые типовым испытаниям полностью и частично)

EN 60529:1991, Degrees of protection provided by enclosures (IP Code) (IEC 60529:1989) (Степени защиты, обеспечиваемые оболочками (код IP)

EN 60529:1991/А1:2000, Degrees of protection provided by enclosures (IP Code) (IEC 60529:1989) (Степени защиты, обеспечиваемые оболочками (код IP)

EN 60825-1:2007, Safety of laser products - Part 1: Equipment classification, requirements and user’s guide (IEC 60825-1:2007) (Безопасность лазерных изделий. Часть 1. Классификация оборудования и требования)

EN 60947-4-1:2001, Low voltage switchgear and controlgear - Part 4: Electromechanical contactors and motor starters - Section 1: Electromechanical contactors and motor starters (IEC 60947-4-1:2000) (Аппаратура распределения и управления низковольтная. Часть 4-1. Контакторы и пускатели электродвигателей. Электромеханические контакторы и пускатели электродвигателей)

EN 60947-5-1:2004, Low-voltage switchgear and controlgear - Part 5-1: Control circuit devices and switching elements - Electromechanical control circuit devices (IEC 60947-5-1:2003) (Аппаратура распределения и управления низковольтная. Часть 5-1. Аппараты и коммутационные элементы цепей управления. Электромеханические аппараты для цепей управления)

EN 61029-1:2009, Safety of transportable motor operated electric tools - Part 1: General requirements (IEC 61029-1:1990 modified) (Безопасность переносных электрических инструментов с приводом от электродвигателя. Часть 1. Общие положения)

EN 61310-1:2008, Safety of machinery - Indication, marking and actuation - Part 1: Requirements for visual, auditory and tactile signals (IEC 61310-1:2007) (Безопасность машин. Индикация, маркировка и включение. Часть 1. Требования к визуальным, звуковым и тактильным сигналам)

EN 61800-5-2:2007, Adjustable speed electrical power drive systems - Part 5-2: Safety requirements - Functional (IEC 61800-5-2:2007) (Системы силовых электрических приводов с регулируемой скоростью. Часть 5-2. Требования безопасности. Функциональная безопасность)

EN ISO 3743-1:2010, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering methods for small, moveable sources in reverberant fields - Part 1: Comparison method for hard walled test rooms (ISO 3743-1:1994) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Технические методы для малых переносных источников в реверберационных полях. Часть 1. Метод сравнения для испытательной камеры с жесткими стенами)

EN ISO 3743-2:2009, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering methods for small, moveable sources in reverberant fields - Part 2: Method for special reverberation test rooms (ISO 3743-2:1994) (Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технические методы для малых переносных источников в реверберационных полях. Часть 2. Методы для специальных реверберационных камер)

EN ISO 3744:2010, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering method in an essentially free field over a reflecting plane (ISO 3744:1994) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Технические методы в условиях свободного звукового поля над отражающей поверхностью)

EN ISO 3745:2009, Acoustics - Determination of sound power levels of noise sources using sound pressure - Precision methods for anechoic and semi-anechoic rooms (ISO 3745:2003) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Прецизионные методы для заглушенных и полузаглушенных камер)

EN ISO 3746:2010, Acoustics - Determination of sound power levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane (ISO 3746:1995) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Ориентировочный метод с использованием охватывающей измерительной поверхности над звукоотражающей плоскостью)

EN ISO 4413:2010, Hydraulic fluid power - General rules and safety requirements for systems and their components (ISO 4413:2010) (Приводы гидравлические. Общие правила и требования безопасности для систем и их компонентов)

EN ISO 4414:2010, Pneumatic fluid power - General rules and safety requirements for systems and their components (ISO 4414:2010) (Приводы пневматические. Общие правила и требования безопасности для систем и их компонентов)

EN ISO 4871:2009, Acoustics - Declaration and verification of noise emission values of machinery and equipment (ISO 4871:1996) (Акустика. Декларация и верификация значений шумовых характеристик машин и оборудования)

EN ISO 9614-1:2009, Acoustics - Determination of sound power levels of noise sources using sound intensity - Part 1: Measurement at discrete points (ISO 9614-1:1993) (Акустика. Определение уровней звуковой мощности источников шума по интенсивности звука. Часть 1. Измерение в дискретных точках)

EN ISO 11202:2010, Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a workstation and at other specified positions - Survey method in situ (ISO 11202:1995) (Акустика. Шум от машин и оборудования. Определение уровней звукового давления излучения на рабочем месте и в других установленных положениях с введением приближенной поправки на внешние воздействующие факторы)

EN ISO 11204:2010, Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a workstation and at other specified positions - Method requiring environmental corrections (ISO 11204:1995) (Акустика. Шум от машин и оборудования. Определение уровней звукового давления излучения на рабочем месте и в других установленных положениях с введением точных поправок на внешние воздействующие факторы)

EN ISO 11688-1:2009, Acoustics - Recommended practice for the design of low noise machinery and equipment - Part 1: Planning (ISO/TR 11688-1:1995) (Акустика. Практические рекомендации для проектирования машин и оборудования с низким уровнем шума. Часть 1. Планирование)

EN ISO 12100-1:2010, Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (ISO 12100-1:2003) (Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методика)

EN ISO 13849-1:2008, Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (ISO 13849-1:2006) (Безопасность машин. Элементы систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы конструирования)

EN ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (ISO 13857:2008) (Безопасность машин. Безопасные расстояния, предохраняющие верхние и нижние конечности от попадания в опасные зоны)

ISO 7960:1995, Airborne noise emitted by machine tools - Operating conditions for woodworking machines (Шум, распространяющийся по воздуху при работе станков. Условия эксплуатации деревообрабатывающих станков)

HD 21.1 S4:2002, Cables of rated voltages up to and including 450/750 V and having thermoplastic insulation - Part 1: General requirements (Кабели на номинальное напряжение до 450/750 В включительно и с термопластичной изоляцией. Часть 1. Общие требования)

HD 22.1 S4:2002, Cables of rated voltages up to and including 450/750 V and having cross-linked insulation - Part 1: General requirements (Кабели на номинальное напряжение до 450/750 В включительно и со сшитой изоляцией. Часть 1. Общие требования)

HD 22.4 S4:2004, Cables of rated voltages up to and including 450/750 V and having crosslinked insulation - Part 4: Cords and flexible cables (Кабели на номинальное напряжение до 450/750 В включительно и со сшитой изоляцией. Часть 4. Шнуры и гибкие кабели)

3 Термины и определения

3.1 Общие положения

В настоящем стандарте применены следующие термины с соответствующими определениями.

3.2 Термины

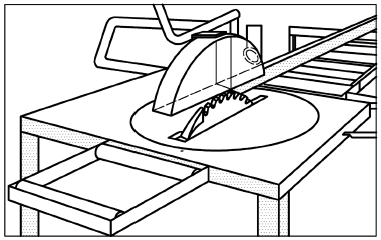

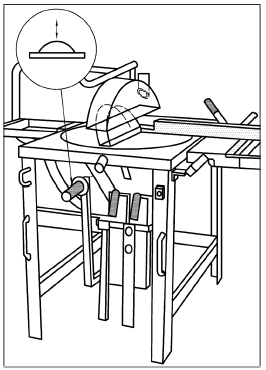

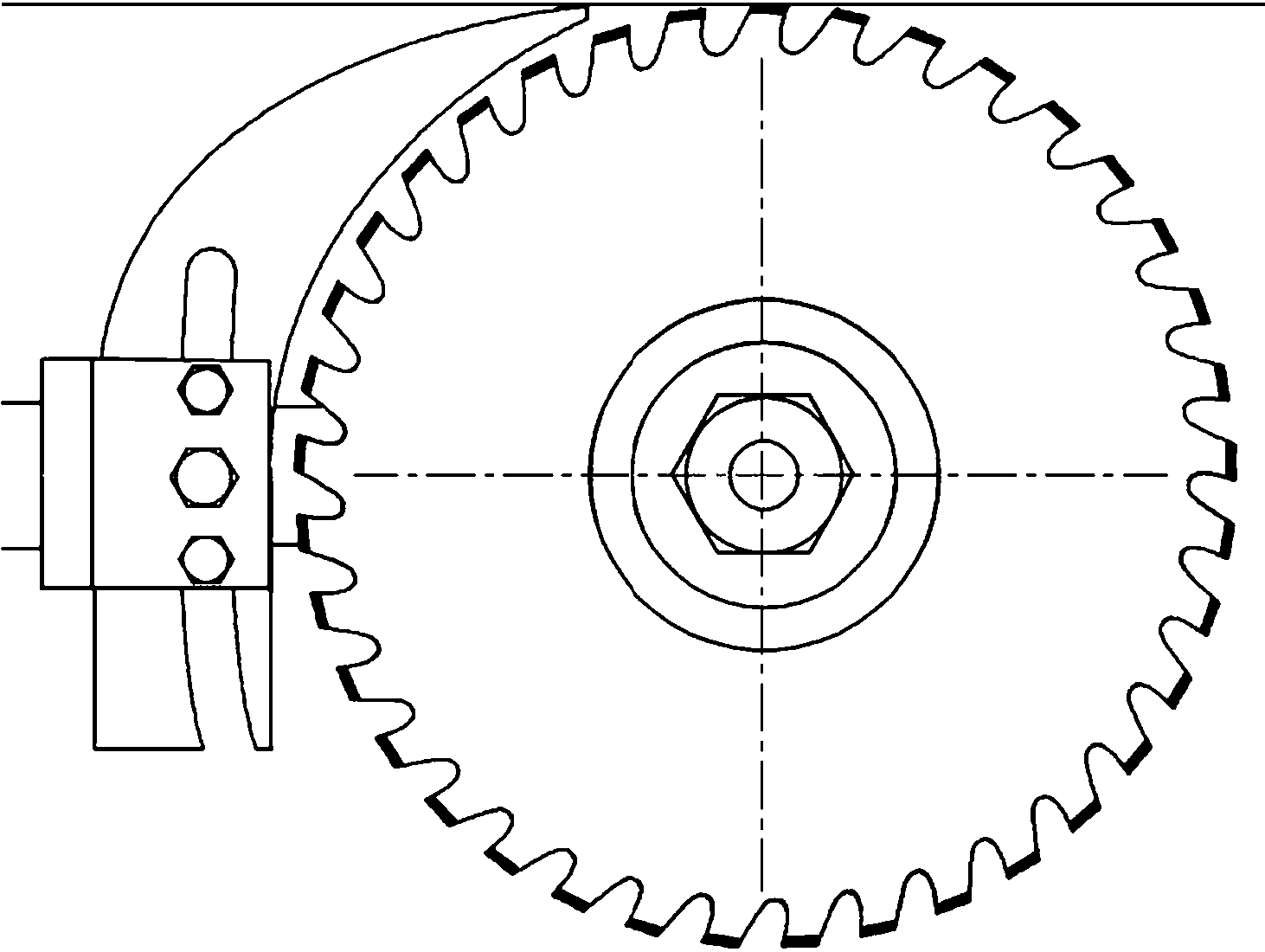

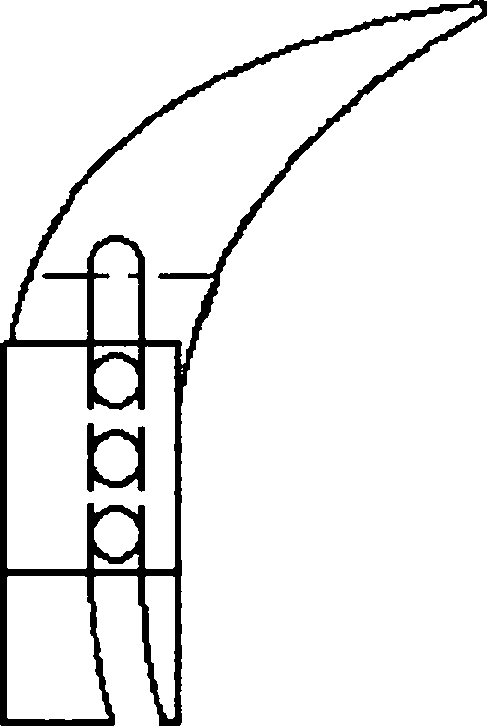

Основные части станка и их обозначения представлены на рисунке 1.

|

1 - место подсоединения вытяжного устройства для отсоса под столом; 2 - органы управления; 3 - рычаг для подъема; 4 - неподвижное защитное ограждение под столом; 5 - стол; 6 - поворотная часть стола; 7 - расклинивающий нож; 8 - защитное ограждение дисковой пилы; 9 - толкатель; 10 - выход отсоса на защитном ограждении пилы; 11 - держатель защитного ограждения пилы; 12 - зажимное приспособление для подвижного роликового стола; 13 - направляющая для поперечного и продольного распиливания; 14 - опора для подвижного роликового стола; 15 - подвижный роликовый стол; - удлинитель стола

Рисунок 1 - Терминология

3.3 Определения

3.3.1 комбинированный станок для циркулярной обработки и торцевания снизу (circular saw bench/up-cutting cross-cut sawing machine): Круглопильный однопильный станок с постоянной частотой вращения.

Примечание - Пильное устройство располагается под опорной поверхностью для заготовки (столом), и станок может использоваться в трех режимах:

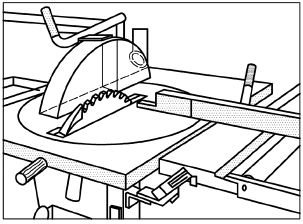

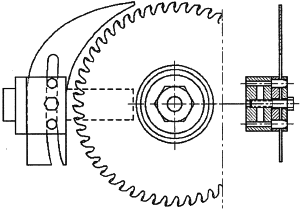

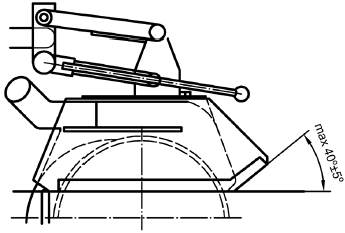

a) для продольного распиливания: дисковая пила устанавливается параллельно к направляющей. Заготовка продвигается рукой или съемным подающим механизмом (см. рисунок 2); или

b) для поперечного распиливания: пильное устройство устанавливается под углом 90° к направляющей. Заготовка продвигается рукой с помощью подающего стола, который повернут под углом 90° к направляющей (см. рисунок 3); или

c) для поперечного распиливания: пильное устройство поднимается рукой для распиливания неподвижно закрепленной заготовки, например, ручным рычагом (см. рисунок 4).

Пильное устройство в любом режиме эксплуатации может дополнительно наклоняться вокруг горизонтальной оси шпинделя пилы для распиливания под углом. В режиме эксплуатации поперечного распиливания пильное устройство для проведения косых распилов может дополнительно вращаться вокруг вертикальной оси.

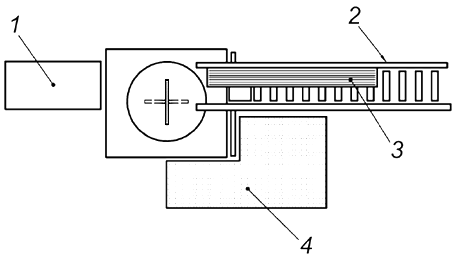

|

Рисунок 2 - Пример станка в режиме продольного распиливания

|

Рисунок 3 - Пример станка в режиме поперечного распиливания с перемещающейся заготовкой

|

Рисунок 4 - Пример станка в режиме поперечного распиливания с неподвижно закрепленной заготовкой

3.3.2 подающий стол (infeed table): Дополнительный стол станка, который используется:

a) в качестве опорной поверхности для направляющей и подачи заготовки для продольного распиливания с использованием дисковой пилы;

b) в качестве подвижного стола для поперечного распиливания со стационарным пильным устройством;

c) в качестве дополнительной неподвижной опоры при использовании станка.

3.3.3 рабочее место оператора (operator position): Местонахождение оператора при использовании станка в режиме эксплуатации с дисковой пилой и при использовании в обоих режимах поперечного распиливания (см. рисунок 5).

|

1 - приемный стол; 2 - подающий стол; 3 - заготовка; 4 - рабочая область для продольного и поперечного распиливания

Рисунок 5 - Рабочее место оператора

3.3.4 передвижной станок (displaceable machine): Станок, который для эксплуатации устанавливается неподвижно на полу, а для передвижения оснащается устройством, обычно колесами, с помощью которого он может перемещаться от одного места расположения к другому.

3.3.5 привод станка (machine actuator): Устройство, с помощью которого станок приводится в действие.

3.3.6 ручная подача (hand feed): Удерживание и/или подача заготовки вручную (или составная часть станка, включенная в инструмент) и использование зажимных приспособлений, перемещаемых вручную, на которых заготовка удерживается рукой либо закрепляется специальным механизмом.

Примечание - Слова в скобках к данному типу станков не относятся.

3.3.7 съемный механизм подачи (demountable power feed unit): Механизм подачи, который установлен на станке так, что его можно снять со станка без использования гаечного ключа или других вспомогательных средств.

3.3.8 выбрасывание (ejection): Неожиданное движение заготовки, ее частей или частей станка во время обработки.

3.3.9 обратный удар (kickback): Особая форма выбрасывания, заключающаяся в непредусмотренном движении заготовки, ее частей или частей станка во время обработки в направлении, противоположном подаче.

3.3.10 устройство, предотвращающее обратный удар (anti-kickback device): Противовыбрасывающее устройство, уменьшающее возможность отдачи либо останавливающее выбрасывание во время отдачи заготовки, ее частей или частей станка.

3.3.11 защитное устройство (safety appliance): Дополнительное устройство, которое не является составной частью станка, но которое помогает оператору в безопасном управлении заготовкой (см. рисунок 6).

|

а) толкатель

|

1 - рукоятка толкателя

b) толкатель с рукояткой

Рисунок 6 - Пример толкателя и толкателя с рукояткой

3.3.12 время выбега (run-down time): Время от момента приведения в действие устройства управления остановом станка до остановки шпинделя.

3.3.13 информация от поставщика (information from the supplier): Заявления, коммерческая литература, буклеты и другая документация, в которой поставщик (или изготовитель) либо указывает характеристики, либо подтверждает соответствие данного материала или продукции требованиям соответствующего стандарта.

3.3.14 характеристический уровень PL (performance level PL): Дискретный уровень, который используется для оценки способности элементов систем управления, связанных с безопасностью, обеспечивать безопасное функционирование оборудования в прогнозируемых условиях.

См. EN ISO 13849-1:2008 (пункт 3.1.23).

4 Перечень существенных опасностей

Настоящий раздел содержит все существенные опасности, опасные ситуации и события (см. EN ISO 12100:2010), которые идентифицированы оценкой риска как существенные для данного типа станков и которые требуют действия для устранения или снижения риска. Настоящий стандарт рассматривает существенные опасности путем определения требований безопасности и/или мер защиты или включения ссылок на соответствующие стандарты.

Существенные опасности приведены в таблице 1.

Таблица 1 - Перечень существенных опасностей

N | Опасности, опасные ситуации и опасные события | EN ISO 12100:2010 | Соответствующий пункт настоящего стандарта |

1 | Механические опасности, касающиеся: - частей станка или заготовок: | ||

a) формы | 6.2.2.1, 6.2.2.2, 6.3 | 5.3.3, 5.3.5, 5.3.6, 5.3.7, 5.3.8 | |

b) относительного местонахождения | 5.2.2, 5.3.5, 5.3.6, 5.3.7 | ||

c) массы и устойчивости (потенциальной энергии элементов, которые могут перемещаться под действием силы тяжести) | 5.3.6 | ||

d) массы и скорости (кинетической энергии элементов в рамках управляемого и неуправляемого движения) | 5.3.6 | ||

e)механической прочности | 5.3.2, 5.3.3, 5.3.5, 5.3.6 | ||

- накопленной энергии внутри станка: | |||

g) жидкости и газов под давлением | 6.2.10, 6.3.5.4 | 5.4.7, 5.4.8 | |

1.1 | Опасность раздавливания | 6.2.10 | 5.3.7, 5.3.8 |

1.2 | Опасность пореза | 5.3.7, 5.3.8 | |

1.3 | Опасность разрезания или разрыва | 5.3.2, 5.3.3, 5.3.4, 5.3.7 | |

1.4 | Опасность наматывания | 5.3.7 | |

1.5 | Опасность затягивания или захвата | 5.3.7 | |

1.9 | Опасность выброса жидкостей под высоким давлением | 5.3.7 | |

2 | Электрические опасности, вследствие: | ||

2.1 | Контакта персонала с токоведущими частями (прямой контакт) | 6.2.9, 6.3.5.4 | 5.4.4, 5.4.13, 5.4.14 |

2.2 | Соприкосновения персонала с частями, которые попали под напряжение в результате неисправности (косвенный контакт) | 6.2.9 | 5.4.4, 5.4.16, 5.4.17 |

4 | Опасности от шума, приводящие: | ||

4.1 | К потере слуха (глухота), другим физиологическим нарушениям (потеря равновесия, потеря сознания) | 6.2.2.2, 6.3 | 5.4.2 |

4.2 | К нарушению речевой коммуникации, ухудшению восприятия звуковых сигналов | 5.4.2 | |

6 | Опасности, обусловленные излучением | ||

6.5 | Лазерные устройства | 6.3.4.5 | 5.4.11 |

7 | Опасности, возникающие от воздействия материалов и веществ (и их составляющих элементов), обрабатываемых или используемых оборудованием: | ||

7.1 | Опасности контактирования или вдыхания ядовитых жидкостей и пыли | 6.2.3b, 6.2.4 | 5.4.3 |

7.2 | Пожар | 6.2.4 | 5.4.1, 5.4.3, 6.3 |

8 | Опасности, возникающие из-за несоблюдения эргономических принципов при конструировании станка и касающиеся: | ||

8.1 | Неправильной осанки или повышенного физического напряжения | 6.2.7, 6.2.8.2, 6.2.11.12, 6.3.5.5, 6.3.5.6 | 5.2.2 |

8.2 | Анатомии "кисть-рука" или "ступня-нога" | 6.2.8.3 | 5.2.2 |

8.4 | Местного освещения | 6.2.8.6 | 6.3 |

8.6 | Человеческой ошибки и поведения | 6.2.8, 6.2.11,8, 6.2.11.10, 6.3.5.2, 6.4 | 6.3 |

8.7 | Конструкции, местоположения или идентификации элементов ручного управления | 6.2.8.7, 6.2.11. 8 | 5.2.2 |

8.8 | Конструкции, расположения средств визуального наблюдения | 6.2.8.8, 6.4.2 | 5.2.2 |

9 | Комбинированные опасности | 6.3.2.1 | 5.2.5 |

10 | Непреднамеренный пуск, неожиданное повышение скорости (или любой подобный сбой) от: | ||

10.1 | Отказа/сбоя в работе системы управления | 6.2.11, 6.3.5.4 | 5.2.1 |

10.2 | Восстановления подачи энергоснабжения после прерывания | 6.2.11.4 | 5.2.6, 5.2.5, 5.4.7 |

10.3 | Внешних воздействий на электрооборудование | 6.2.11.11 | 5.2.1, 5.4.4, 5.4.10 |

10.6 | Ошибок оператора (несоответствие между оборудованием и возможностями персонала (см. 8.6) | 6.2.8, 6.2.11.8, 6.2.11.10, 6.3.5.2, 6 | 5.2.1,5.4.5, 6.3 |

11 | Невозможность останова станка в оптимальных условиях | 6.2.11.1, 6.2.11.3, 6.3.5.2 | 5.2.2, 5.2.4 |

13 | Отказ системы энергоснабжения | 6.2.11.1, 6.2.11.4 | 5.2.5 |

14 | Отказ систем управления | 6.2.11, 6.3.5.4 | 5.2.1 |

15 | Ошибки установки | 6.2.7, 6.4.5 | 5.3.3, 5.4.12 |

16 | Поломки во время работы | 6.2.3 | 5.3.2 |

17 | Падение или выброс предметов или жидкостей | 6.2.3, 6.2.10 | 5.3.2, 5.3.3, 5.3.5, 5.3.6, 5.3.8 |

18 | Потери устойчивости/опрокидывание станка | 6.3.2.6 | 5.3.1 |

5 Требования безопасности и/или защитные меры

5.1 Общие требования

Станок должен соответствовать требованиям безопасности и/или защитным мерам, указанным в разделе 5.

Станок рекомендуется проектировать в соответствии с принципами EN ISO 12100:2010 в отношении соответствующих опасностей, которые не являются существенными и не рассматриваются в настоящем стандарте (например, острые кромки рамы станка).

Указания, связанные с уменьшением степени риска, обусловленного конструкцией, см. EN ISO 12100:2010 (подраздел 6.2), а защитные меры - см. EN ISO 12100:2010 (подраздел 6.3).

5.2 Органы управления

5.2.1 Общие требования

В настоящем стандарте система безопасного управления представляет систему от пускового устройства, например привода или датчика положения, до элемента управления приводного механизма станка, например двигатель или тормоз. Безопасность системы управления включает устройства, которые связаны со следующими функциями и должны соответствовать требованиям определенного характеристического уровня качества работы (далее - PL), в соответствии с EN ISO 13849-1:2008:

a) устройство пуска и повторного пуска - PL=c (см. 5.2.3);

b) устройство нормального останова - PL=c (см. 5.2.4);

c) устройство предотвращения автоматического повторного пуска - PL=с (см. 5.2.5);

d) система блокировки - PL=с (см. 5.3.7.3, 5.3.7.4);

e) система торможения - PL=b или PL=с (см. 5.2.4, 5.3.4).

Контроль. Проверка соответствующих чертежей и/или схем и осмотр станка.

Примечание - Для подтверждения характеристик компонентов могут быть использованы документы изготовителей компонентов.

5.2.1.1 Применение защитных устройств

Защитные устройства должны соответствовать специальным стандартам. Для устройств, перечисленных ниже, применяют следующие требования:

a) магнитные/бесконтактные выключатели должны соответствовать требованиям EN 1088:1995+А 2:2008 (подраздел 6.3) и соответствующая система управления должна соответствовать PL=с в соответствии с EN ISO 13849-1:2008;

b) реле времени должно соответствовать PL=с в соответствии с EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр станка и функциональное тестирование станка.

Примечание - Для подтверждения характеристик компонентов могут быть использованы документы изготовителей компонентов.

5.2.2 Расположение органов управления

Орган управления пуском и орган управления остановом должны быть расположены в закрашенной области X (см. рисунок 7).

|

1 - область Х

Рисунок 7 - Расположение органов управления

5.2.3 Пуск

Требования в соответствии с EN 60204-1:2006 (пункт 9.2.5.2) со следующими дополнениями.

В настоящем стандарте указание "Все защитные устройства установлены и работоспособны" означает, что имеются блокировочные устройства, приведенные в 5.3.7, а "Работа" - вращение шпинделя пилы.

Указанные в EN 60204-1:2006 (пункт 9.2.5.2) исключения не существенны.

Безопасность систем управления (см. также 5.2.1) пуска и повторного пуска станка и для демонтажа блока силовой подачи (если оборудован) должна быть не менее PL=с в соответствии с EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.2.4 Нормальный останов

В станках должно быть предусмотрено устройство управления остановом, с помощью которого прерывается подача энергии ко всем приводам станка и приводится в действие пуск тормоза (если имеется).

Для нормального останова PDS(SR) (безопасность системы силового привода) безопасное выключение крутящего момента (STO) - в соответствии с EN 61800-5-2:2007 (пункт 4.2.2.2) и безопасный останов 1 (SS1) - в соответствии с EN 61800-5-2:2007 (пункт 4.2.2.3).

Если станок оснащен механическим тормозом, управляемым пружиной, то устройство управления остановом должно быть категории 0 в соответствии с EN 60204-1:2006 (пункт 9.2.2).

Если станок оснащен другим типом тормоза, например электрическим, то устройство управления остановом должно быть категории 1 в соответствии с EN 60204-1:2006 (пункт 9.2.2). Если начат останов, то последовательность должна быть следующей:

a) прекращение подачи энергии на все двигатели приводов и пуск тормоза;

b) прекращение подачи энергии на тормоз после полного завершения процесса торможения.

Последовательность отключения должна быть реализована на уровне систем управления. Если используется реле времени, то оно должно соответствовать 5.2.1.2, перечисление b), а время задержки должно быть не менее максимального времени выбега. Значение времени задержки должно быть установлено на постоянную величину, или устройство для его регулирования должно быть опломбировано. Безопасность системы управления (см. также 5.2.1) для нормального останова должна соответствовать PL=с в соответствии с EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.2.5 Нарушение энергоснабжения

В станках с электрическим приводом в случае прекращения энергоснабжения должен быть исключен автоматический пуск станка после восстановления энергоснабжения в соответствии с ЕN 60204-1:2006 (подраздел 7.5, абзацы 1-3).

Безопасность системы управления для предотвращения повторного пуска должна быть не менее PL=c в соответствии с EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.3 Меры защиты от механических опасностей

5.3.1 Устойчивость

В станках должно быть предусмотрено крепление к полу (например, отверстия в станине).

Требования к устойчивости станка - в соответствии с приложением А.

Станки, которые предусмотрено передвигать посредством крана или грузоподъемного устройства, должны быть оснащены приспособлениями для подъема, например проушинами для крана, которые должны быть правильно установлены относительно центра тяжести станка.

Станки, оборудованные транспортирующими колесами, должны иметь устройства для устойчивости во время распиливания, например тормоза для колес, или устройства для отвода колес от пола.

Контроль. Проверка соответствующих чертежей, осмотр и соответствующее функциональное тестирование станка.

5.3.2 Опасность поломки во время эксплуатации

Защитные ограждения для пилы должны быть изготовлены из следующих материалов:

b) сплава легких металлов с характеристиками в соответствии с таблицей 2;

Таблица 2 - Толщина стенок и предел прочности при растяжении защитных ограждений

Минимальный предел прочности при растяжении, Н/мм | Минимальная толщина, мм |

180 | 5 |

240 | 4 |

300 | 3 |

с) поликарбоната с минимальной толщиной стенок 3 мм или других пластических материалов, прошедших испытания в соответствии с приложением G.

Контроль. Проверка соответствующих чертежей, измерения, осмотр станка и для пластических материалов с характеристиками другими, чем у поликарбоната, приведенного в перечислении с), проведение испытания в соответствии с приложением G.

Примечание - Для подтверждения предела прочности при растяжении могут быть использованы документы изготовителей материала.

5.3.3 Конструкция держателя инструмента и инструмент

5.3.3.1 Общие положения

Недопустимо крепление на станке дисковой пилы с большим диаметром, чем диаметр дисковой пилы, для которой спроектирован станок.

Шпиндели пил должны быть изготовлены в соответствии с допусками, указанными в приложении В.

Контроль. Проверка соответствующих чертежей, осмотр, измерение и соответствующее функциональное тестирование станка.

5.3.3.2 Блокировка шпинделя

Стопорные штифты должны предотвращать вращение шпинделя в случае самопроизвольного включения двигателя.

Контроль. Проверка соответствующих чертежей, осмотр, измерение и соответствующее функциональное тестирование станка, наличие сертификата соответствия от изготовителя стального штифта. Альтернативное решение для станков со стопорным штифтом: после включения приводного двигателя шпинделя и вставленного стопорного штифта шпиндель не должен вращаться.

Примечание - Для подтверждения предела прочности при растяжении могут быть использованы документы изготовителей материала.

5.3.3.3 Крепление инструмента

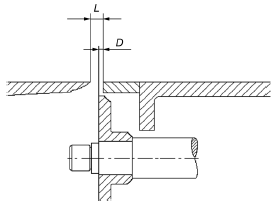

Дисковые пилы должны иметь фланцы (или фланец - в случае асимметричного крепления).

Диаметр обоих фланцев (или фланца) у дисковых пил с диаметром не более 450 мм должен составлять не менее D/4 (D - максимальный диаметр дисковой пилы, применяемой на станке).

Диаметр фланцев (или фланца) для дисковых пил диаметром более 450 мм должен составлять не менее D/6, но не менее 115 мм.

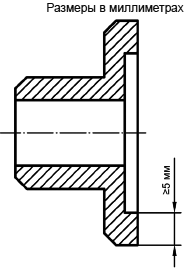

Для фланцев, отличающихся от предназначенных для асимметричного крепления пилы, установочная поверхность наружной части фланца должна быть шириной не менее 5 мм с поднутрением к центру (см. рисунок 8).

Если пила имеет два фланца, то оба наружных диаметра должны быть в пределах допуска ±1 мм.

Должны быть приняты меры предосторожности для предотвращения отсоединения пилы во время пуска, вращения, выбега или торможения, например при помощи принудительного соединения шпинделя с пилой или переднего фланца со шпинделем.

Контроль. Проверка соответствующих чертежей, осмотр и измерение станка.

|

Рисунок 8 - Пример фланца дисковой пилы

5.3.4 Система торможения

Для шпинделя пилы со временем выбега без торможения, превышающим 10 с, должен быть предусмотрен автоматический тормоз.

Время выбега с торможением должно быть менее чем 10 с.

Для функции торможения должен обеспечиваться уровень не менее PL=с.

Если станок спроектирован с пружинным механическим тормозом или любым другим типом тормоза без использования электронных компонентов, то требования EN 60204:2006 (пункт 9.3.4, последний абзац) не применяют, а минимальное время жизни фрикционного покрытия и метод замены должны быть предоставлены (см. 6.3).

При использовании электрической системы торможения не допускается использовать противотоковое торможение.

Если станок спроектирован с электрическим тормозом, который содержит электронные компоненты, система управления торможением должна соответствовать уровню не менее PL=b и EN ISO 13849-1:2008 (категория 2). Требования EN ISO 13849-1:2008 (пункт 4.5.4) не применяют. Часть системы управления торможением, связанная с безопасностью, должна периодически проходить проверку, например контроль времени выбега с торможением. Обратная подача должна поступать от датчика положения, установленного на шпинделе двигателя, либо от датчика измерения остаточного тока в проводах, питающих двигатель.

Испытание должно проводиться:

a) независимо от основной системы управления торможением или с использованием таймера времени внутри системы управления;

b) независимо от намерений оператора;

c) во время пуска/останова шпинделя.

Если результаты испытаний окажутся отрицательными в результате трех последовательных испытаний, станок к эксплуатации не допускается. В протоколе испытаний указывается отрицательный результат.

Расчет величины диагностического покрытия DC приведен в EN 13849-1:2008 (приложение Е).

Как вариант может применяться простой электронный тормоз (с применением таких простых устройств, как выпрямители, транзисторы, симисторы, диоды, резисторы или тиристоры), с уровнем PL=b, категории 1 по EN ISO 13849-1:2008, если среднее время наработки на опасный отказ (MTTFd) в соответствии с требованиями EN ISO 13849-1:2008 (таблица 5) достигает уровня "высокий" (не менее 30 лет).

Примечание - Сложные электронные компоненты, например микропроцессоры или программируемые логические контроллеры (ПЛК) не могут рассматриваться как достаточно испытанные с учетом области распространения EN ISO 13849-1:2008 и, следовательно, не удовлетворяют требованиям категории 1.

Для вычисления вероятности опасного отказа простого элемента электронного тормоза, без обнаружения неисправностей (без диагностического покрытия) и без возможности тестирования (категория 1), может использоваться процедура, приведенная в EN ISO 13849-1:2008 (приложение 1).

Контроль. При определении времени выбега без торможения и времени выбега с торможением см. соответствующие испытания в приложении H.

5.3.5 Устройства, снижающие вероятность или предотвращающие выбрасывания

Для режима эксплуатации станка с дисковой пилой станок должен быть оснащен расклинивающим ножом/ножами в соответствии с руководством по эксплуатации.

Контроль. Проверка соответствующих чертежей и осмотр станка.

Расклинивающий нож и его держатель должны отвечать следующим требованиям:

Контроль. Проверка соответствующих чертежей и измерения.

Примечание - Для подтверждения предела прочности при растяжении могут быть использованы документы изготовителей материала;

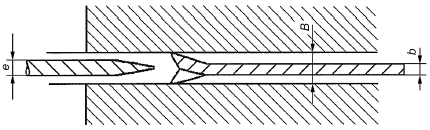

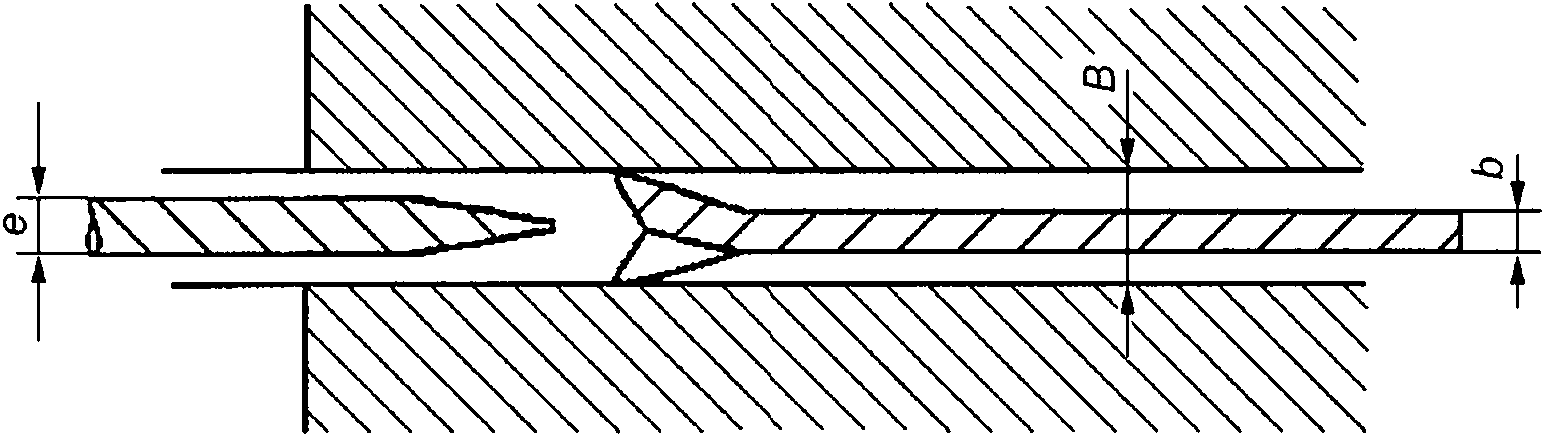

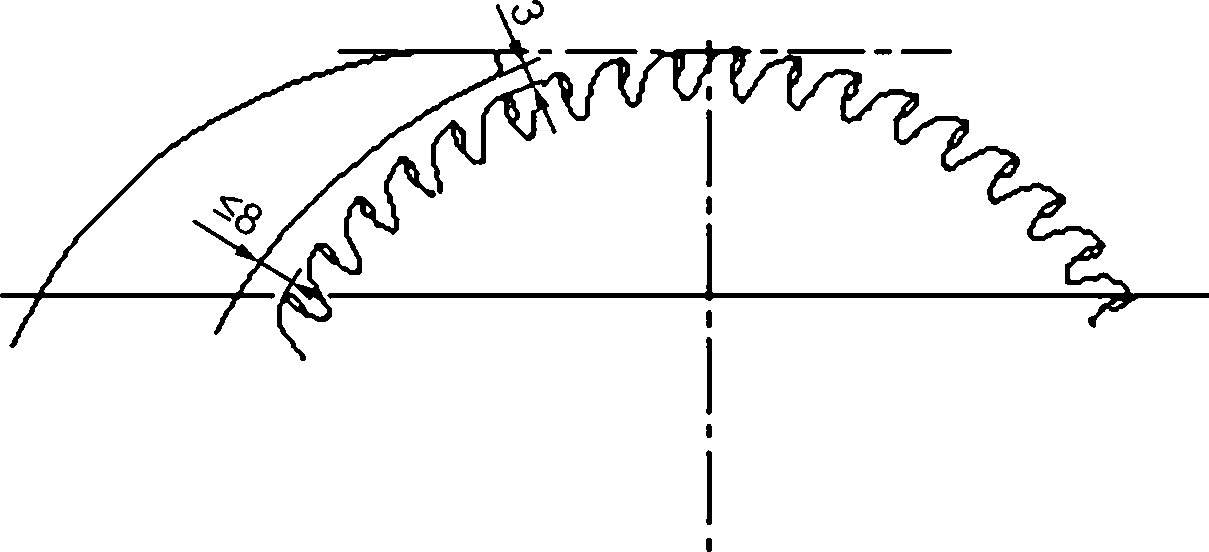

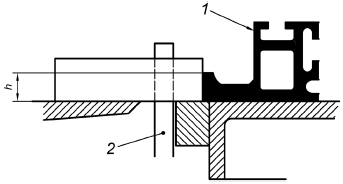

|

е - толщина расклинивающего ножа; b - толщина пилы; В - ширина пропила

Рисунок 9 - Толщина расклинивающего ножа в зависимости от габаритных размеров пилы

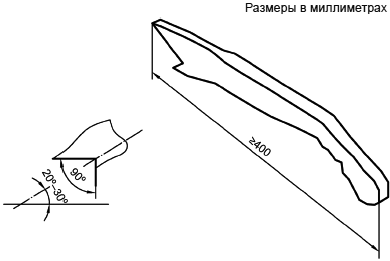

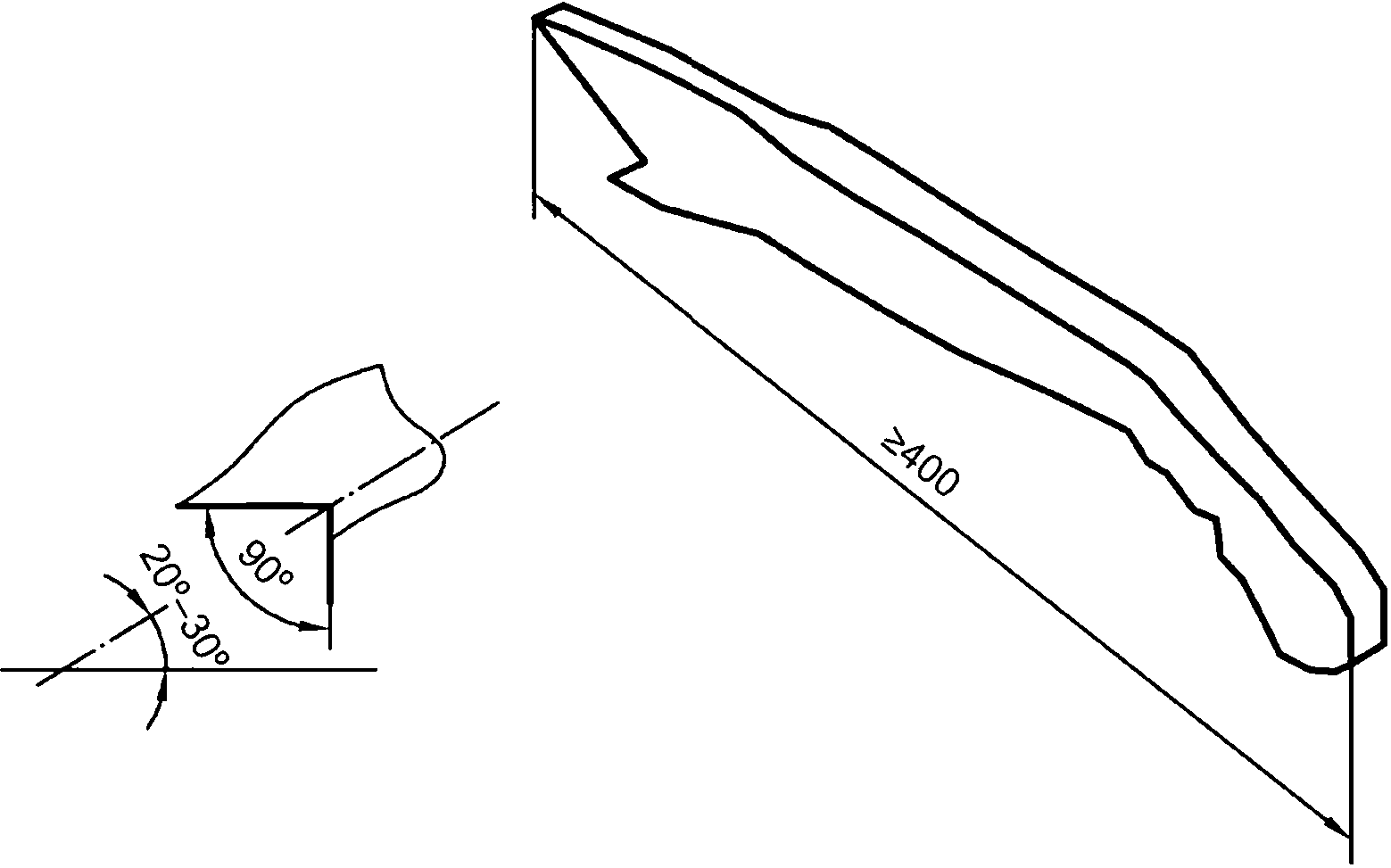

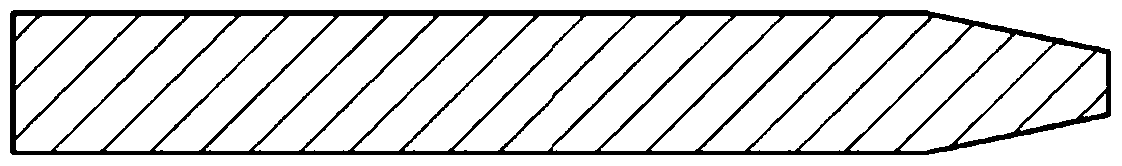

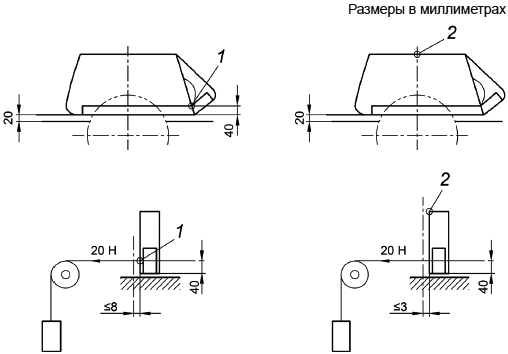

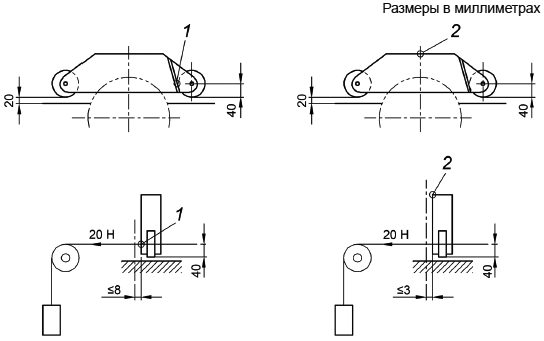

b) для более эффективного введения расклинивающего ножа его передняя кромка должна быть со снятой фаской (см. рисунок 10), толщина расклинивающего ножа должна быть в пределах допуска ±0,05 мм по всей полезной длине расклинивающего ножа.

Контроль. Проверка соответствующих чертежей, измерение размеров и осмотр станка;

Рисунок 10 - Передняя кромка расклинивающего ножа со снятой фаской

с) расклинивающий нож должен регулироваться по высоте так, чтобы его острие достигало как минимум высшей точки на окружности дисковой пилы, на которую рассчитан станок (см. рисунок 11).

Контроль. Проверка соответствующих чертежей, измерение размеров и осмотр станка;

|

Рисунок 11 - Регулировка высоты расклинивающего ножа

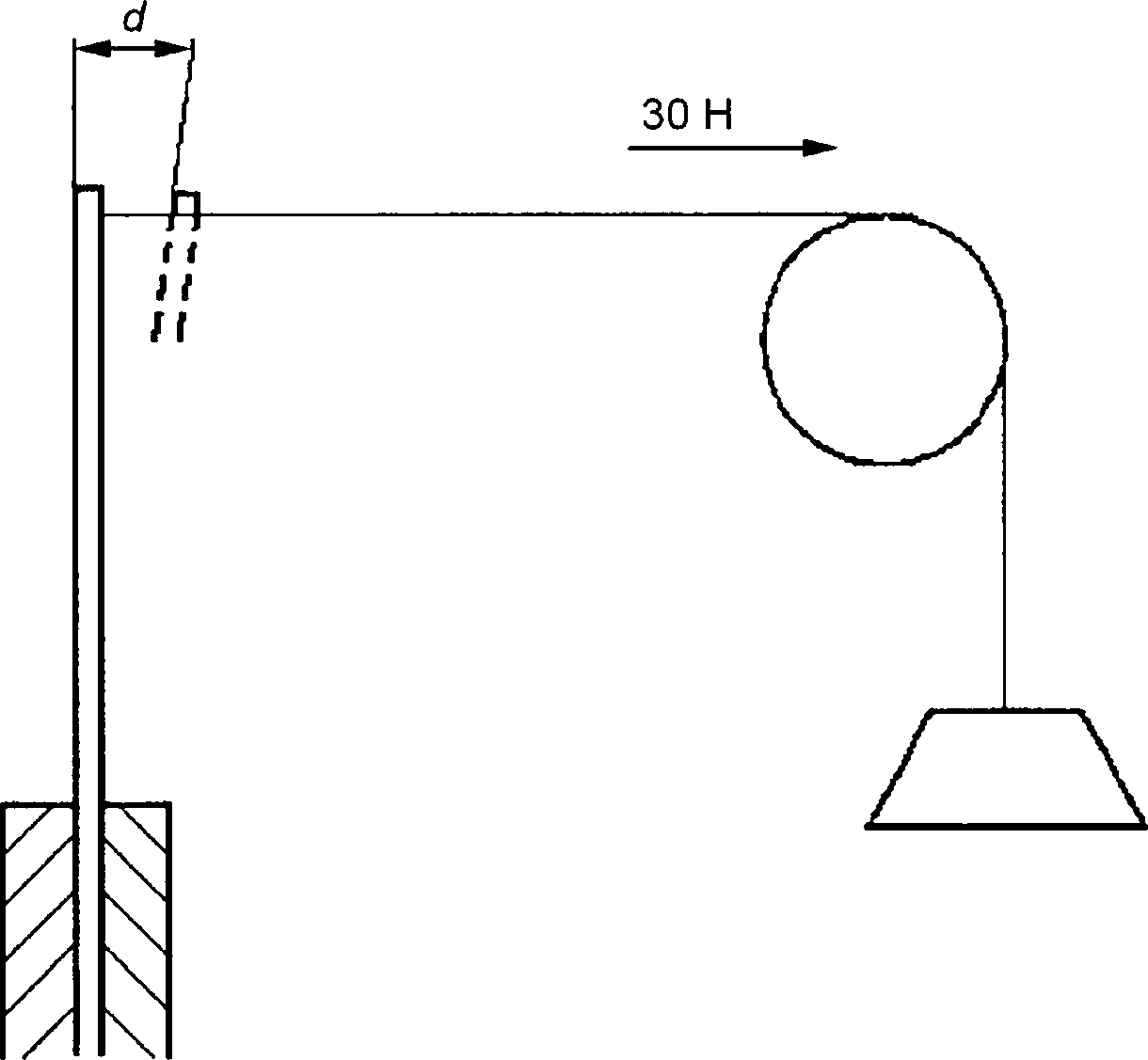

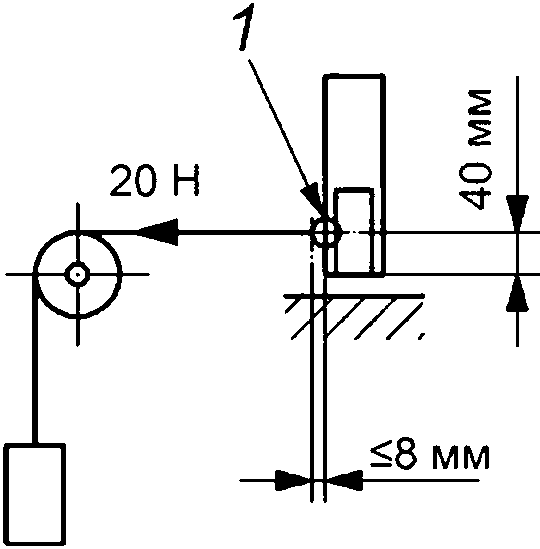

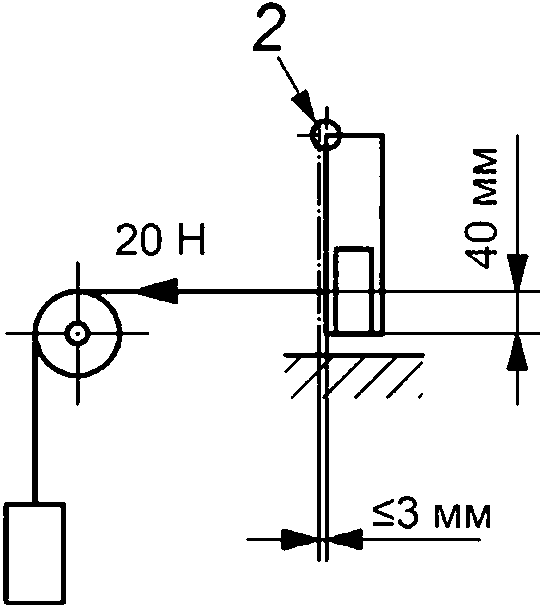

d) расклинивающий нож должен иметь такую конструкцию, чтобы после его установки и регулировки самая близкая точка к дисковой пиле была на расстоянии 3 мм. В любой точке зазор между дисковой пилой и расклинивающим ножом не должен быть более 8 мм, измеренный в радиальном направлении через центр шпинделя дисковой пилы (см. рисунок 12).

Контроль. Проверка соответствующих чертежей и осмотр станка;

|

Рисунок 12 - Размеры при установке расклинивающего ножа

е) передний и задний контуры расклинивающего ножа должны представлять собой непрерывные кривые или прямые линии без изгиба, который может его ослабить (см. рисунок 13).

Контроль. Проверка соответствующих чертежей, осмотр и измерение станка;

|

1 - пример допустимой формы расклинивающего ножа; 2 - пример недопустимой формы расклинивающего ножа

Рисунок 13 - Форма расклинивающего ножа

f) крепление расклинивающего ножа должно быть таким, чтобы его положение относительно неподвижного фланца пилы соответствовало допуску, приведенному на рисунке 14. Положение расклинивающего ножа относительно неподвижного фланца пилы должно сохраняться при перемещении по высоте и установке пилы под углом.

Контроль. Проверка соответствующих чертежей, осмотр, измерение и соответствующее функциональное тестирование станка;

|

1 - неподвижный фланец дисковой пилы; 2 - расклинивающий нож; 3 - максимальное значение допуска 0,2 мм

Рисунок 14 - Установка расклинивающего ножа относительно неподвижно установленного фланца дисковой пилы

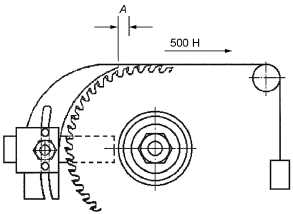

g) расклинивающий нож должен быть установлен в узле крепления, прочность крепления которого испытывается в соответствии с приложением С.

Контроль. Проверка соответствующих чертежей и проведение испытания в соответствии с приложением С;

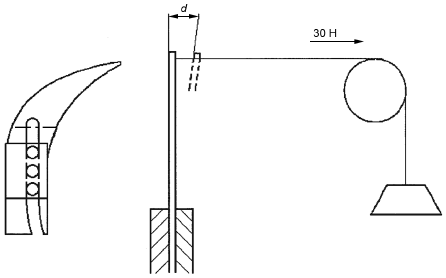

h) устойчивость расклинивающего ножа должна соответствовать требованиям, приведенным в приложении D, или определяться расчетом значений размеров каждой из боковых частей расклинивающего ножа в области крепления по следующим формулам:

- для расклинивающих ножей, которые одновременно являются держателями защитного ограждения;

X и Y должны измеряться на высоте, равной половине длины боковой части расклинивающего ножа в зоне крепления (см. рисунок 15).

Контроль. Путем проведения испытания в соответствии с приложением D или контроля соответствующих чертежей, визуальный осмотр и измерение;

|

1 - область крепления; 2 - область измерения

Рисунок 15 - Ширина расклинивающего ножа в области крепления

i) расклинивающий нож должен удерживаться в позиции с помощью использования направляющих элементов, например направляющих пальцев (см. рисунок 16). Ширина паза расклинивающего ножа не должна превышать ширину направляющих элементов более чем на 0,5 мм.

Контроль. Проверка соответствующих чертежей, осмотр и измерение;

|

Рисунок 16 - Пример крепления расклинивающего ножа

j) если необходима регулировка расклинивающего ножа для подгонки под разные диаметры дисковых пил, то паз расклинивающего ножа должен быть открытым снизу.

Контроль. Проверка соответствующих чертежей и осмотр.

5.3.6 Опоры и направляющие заготовки

5.3.6.1 Направляющие

Станок должен быть оснащен направляющей, которая отвечает следующим требованиям:

а) для продольного распиливания:

Упор направляющей поверхности заготовки должен:

i) состоять из полимерного материала, сплава легких металлов или дерева, если возможно соприкосновение с пилой;

ii) регулироваться параллельно пиле так, чтобы его концевая часть могла устанавливаться в зоне между передним краем расклинивающего ножа и расположенным на высоте стола передним зубом пилы, если она установлена на максимальной высоте распиливания;

iii) либо:

- состоять из одного элемента, который имеет две направляющие поверхности: одну высокую для большой высоты распиливания (см. рисунок 17 a)) и одну низкую для неглубоких или наклонных распилов (см. рисунок 17 b)); либо

состоять из двух элементов: одного элемента с высокой направляющей поверхностью для большой высоты распиливания и второго - с низкой направляющей поверхностью для неглубоких или наклонных распилов. Недопустимо крепить эти элементы одновременно на их опорной системе, за исключением станков с диаметром пилы максимум 200 мм, где они могут крепиться вместе, но должна быть возможность их удаления без помощи инструмента;

|

Рисунок 17 a) - Установка направляющей в высокой позиции для большой высоты распиливания

|

1 - направляющая; 2 - пила

Рисунок 17 b) - Установка направляющей в низкой позиции для неглубоких или наклонных распилов

Рисунок 17 - Две позиции направляющей

- выдерживать высоту Н при установке в высокой позиции и высоту h - при установке в низкой позиции в соответствии с таблицей 3;

Таблица 3 - Размеры H и h для упора направляющей поверхности

Высота, мм | Диаметр дисковой пилы D, мм | ||

D 200 | 200< D 315 | D>315 | |

H | 30 | 50 | 90 |

h | 6 h 15 | ||

iv) быть спроектированной так, чтобы при установке в низкой позиции пила не могла касаться направляющей в точке B (см. рисунок 18), если пила установлена под наклоном;

|

1 - пила; 2 - направляющая в нижней позиции; 3 - стол

Рисунок 18 - Конструкция направляющей при установке в низкой позиции

b) для поперечного распиливания:

Направляющая должна отвечать следующим требованиям:

i) устанавливаться под прямым углом к направлению подачи при продольном распиливании;

ii) элемент направляющей, ближе всего расположенный к дисковой пиле, должен быть как минимум размера D (D - максимальный диаметр пилы, применяемой на станке) и изготовлен из дерева, сплавов легких металлов или полимерного материала;

iii) элемент направляющей, если он находится под защитным ограждением пилы, должен иметь высоту максимум 15 мм (в положении поперечной распиловки).

Как при продольной, так и при поперечной распиловке все настройки направляющей должны осуществляться без помощи инструмента.

Контроль. Проверка соответствующих чертежей, осмотр, измерение и соответствующее функциональное тестирование станка.

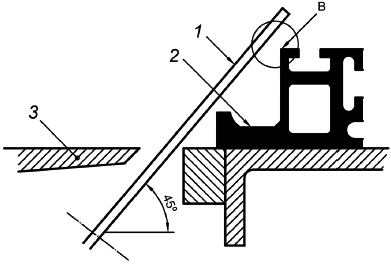

5.3.6.2 Габаритные размеры стола станка

Габаритные минимальные размеры стола станка должны отвечать требованиям таблицы 4 (см. рисунок 19).

Контроль. Проверка соответствующих чертежей, осмотр и измерение.

|

1 - разгрузочный стол; В - путь перемещения

Рисунок 19 - Минимальные габаритные размеры стола станка

Таблица 4 - Габаритные размеры стола

Габарит- ные размеры стола | Диаметр дисковой пилы D, мм | ||||||

D 200 | 200< D 250 | 250< D 350 | 350< D 400 | 400< D 450 | 450< D 500 | D>500 | |

L | 500 | 530 | 750 | 900 | 1000 | 1150 | 1300 |

W | 335 | 400 | 500 | 600 | 700 | 800 | 900 |

A | 250 | 270 | 320 | 350 | 380 | 420 | 480 |

Минимальная ширина роликового стола . | |||||||

5.3.6.3 Подвижный роликовый стол

Станок со стороны подачи должен быть оснащен подвижным роликовым столом и соответствовать следующим требованиям:

b) он должен быть связан со столом дисковой пилы и передвигаться по всей ширине стола L (см. рисунок 19);

c) должна быть возможность его фиксации в любом положении;

d) он должен быть закреплен на стойках на наиболее удаленной части к дисковой пиле и опора должна быть регулируема по высоте для выравнивания;

e) на ближайшей части к дисковой пиле первые 150 мм должны быть без роликов (см. рисунок 19).

Контроль. Проверка соответствующих чертежей, осмотр, измерение и соответствующее функциональное тестирование станка.

5.3.6.4 Разгрузочный стол

Станок должен быть оснащен удлинителем стола (или составлять часть стола станка) так, чтобы общая длина и ширина соответствовали требованиям рисунка 19.

Контроль. Проверка соответствующих чертежей, измерение и осмотр на станке.

5.3.7 Предотвращение доступа к подвижным частям станка

5.3.7.1 Ограждение дисковой пилы над столом станка

Доступ к части дисковой пилы над столом должен быть предотвращен регулируемым защитным ограждением. Защитное ограждение должно отвечать следующим требованиям:

a) на непрозрачных регулируемых защитных ограждениях должна быть видна линия распила, например, посредством желобка или паза;

b) должно крепиться отдельно от расклинивающего ножа;

c) должно защищать как периметр, так и боковые стороны пилы над столом. Должна быть возможность опускать его так, чтобы нижняя кромка защитного ограждения находилась на поверхности стола, и должна быть возможность поднимать его так, чтобы наибольшая высота нижней кромки защитного ограждения позволяла осуществлять продвижение заготовки с наибольшей толщиной, для которой спроектирован станок. Защитное ограждение должно быть оснащено приспособлением для легкого регулирования высоты, например ручкой. Приспособлением может также быть толкатель, если он расположен на закрепленном регулируемом защитном ограждении пилы;

d) нижняя кромка защитного ограждения при регулировании высоты должна оставаться параллельной столу;

e) опора защитного ограждения должна вращаться, если вращается пильное устройство;

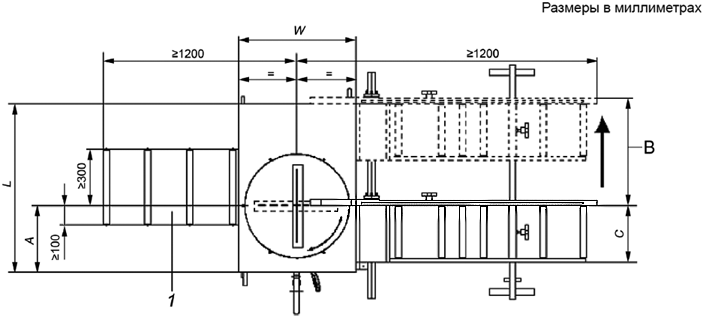

f) у станков, которые не имеют устройства для наклона дисковой пилы, ширина защитного ограждения у его нижней кромки должна составлять максимум 50 мм. Максимальное расстояние между наружной стенкой защитного ограждения пилы, расположенной со стороны направляющей, до торца фланца пилы должно составлять 15 мм (см. рисунок 20);

|

Рисунок 20 - Максимальная ширина защитного ограждения пилы

g) станки, которые имеют устройство для наклона пилы, должны иметь дополнительное защитное ограждение либо защитное ограждение должно быть оснащено удлинителем;

h) передняя и задняя поверхности на нижнем крае защитного ограждения должны быть спроектированы так, чтобы оно двигалось вертикально вверх с целью обеспечения подачи заготовки даже при неправильно установленном защитном ограждении, неровной заготовке. Это возможно, если, например:

i) конструкция защитного ограждения пилы соответствует минимальным габаритным размерам, указанным на рисунке 21; или

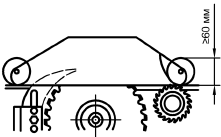

ii) защитное ограждение пилы со стороны подачи оснащено роликами, которые имеют диаметр не менее 60 мм (см. рисунок 22);

|

Рисунок 21 - Направляющие защитного ограждения пилы

|

Рисунок 22 - Направляющие ролики на защитном ограждении пилы

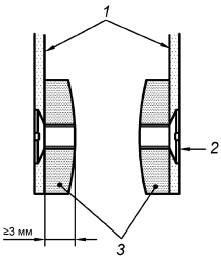

i) если контакт между сторонами защитного ограждения и пилой не предотвращен конструкцией, то в нижней части с внутренней стороны регулируемого защитного ограждения пилы должны быть выступы, изготовленные из пластика, легкого сплава, древесины или древесных материалов. Выступы должны быть шириной не менее 3 мм и предотвращать врезание зубьев пилы в регулируемое защитное ограждение пилы, если оно будет смещено от линии распила (см. рисунок 23). Если выступ является сменным элементом, то его крепления должны быть выполнены таким образом, чтобы не вызывать повреждений пилы (например, с помощью винтов из латуни);

|

1 - боковые стенки; 2 - крепежные винты; 3 - выступы

Рисунок 23 - Расположение выступов на внутренней стороне защитного ограждения пилы

j) удлинитель, требуемый в перечислении g), должен быть изготовлен из стали, легкого сплава, поликарбоната или аналогичных материалов. Часть удлинителя на фронтальной стороне должна быть прозрачной, чтобы была возможность видеть линию распила с рабочего места. Если эта часть изготовлена из поликарбоната, она должна иметь толщину не менее 3 мм. Другой пластичный материал должен пройти испытания в соответствии с приложением G.

Удлинитель должен быть спроектирован так, чтобы охватить пилу в любом положении (угол и высота). При проведении испытаний по приложению F не должен произойти контакт между защитным ограждением и наивысшей точкой пилы, применяемой на станке;

k) жесткость защитного ограждения пилы должна соответствовать требованиям приложения Е.

Контроль. Проверка соответствующих чертежей, осмотр, измерение и соответствующее функциональное тестирование станка.

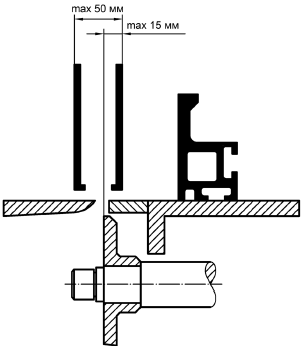

5.3.7.2 Паз для пилы в столе или в накладке стола станка

Паз в столе перед пилой может быть длиной максимум 20 мм, если установлена пила максимального диаметра, применяемая на станке, и максимальная высота распиливания.

Материал, окружающий паз в столе, должен состоять из сплава легких металлов, полимерного материала, древесины или материала на основе древесины.

Станки с диаметром пилы >315 мм должны быть оснащены сменными накладки на паз в столе и закреплены так, чтобы при соприкосновении с вращающейся пилой не могли сместиться.

Контроль. Проверка соответствующих чертежей, измерение и осмотр станка.

|

Рисунок 24 - Расстояние между неподвижным фланцем пилы и краем паза в столе

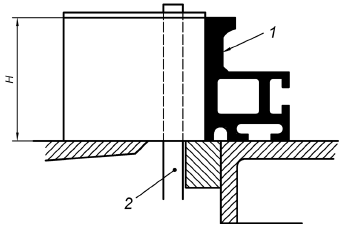

5.3.7.3 Доступ к пиле под столом станка

Доступ к пиле под столом должен быть защищен путем неподвижного защитного ограждения. Если неподвижные защитные ограждения демонтируются пользователем, например, при техническом обслуживании, то при снятии защитных ограждений системы их крепления должны оставаться на защитных ограждениях или на станке, например, с помощью невыпадающего крепежа (см. 6.3, перечисление аа)). Любой доступ, который может потребоваться для технического обслуживания или для замены пилы должен обеспечиваться подвижным защитным ограждением с блокировкой и фиксацией двигателя привода шпинделя в соответствии с EN 1088:1995+A2:2008 (приложение N).

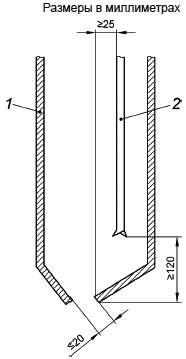

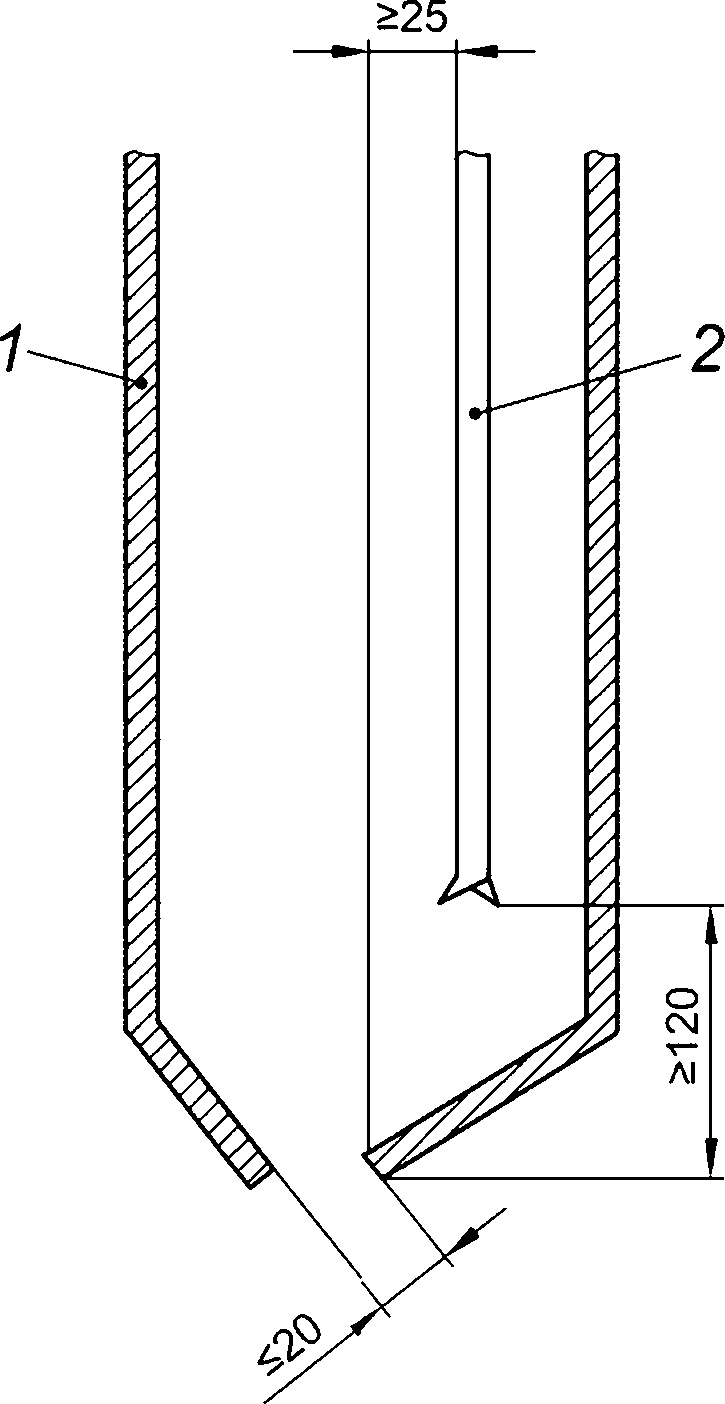

Любой проем для удаления стружки должен выполняться в соответствии с безопасными расстояниями по EN ISO 13857:2008 (таблица 4) или соответствовать требованиям, приведенным на рисунке 25.

Контроль. Проверка технических чертежей и/или схем, измерение, осмотр и соответствующее функциональное тестирование станка.

|

1 - защитное ограждение пилы; 2 - пила

Рисунок 25 - Размеры проема для выбрасывания стружки под столом

5.3.7.4 Защитное ограждение привода

Доступ к механизмам привода должен быть предотвращен или неподвижным защитным ограждением, или подвижным защитным ограждением с блокировкой и фиксацией двигателя привода шпинделя в соответствии с EN 1088:1995+A2:2008 (приложение N).

Если неподвижные защитные ограждения демонтируются пользователем, например, при техническом обслуживании, то при снятии защитных ограждений, системы их крепления должны оставаться на защитных ограждениях или на станке, например, с помощью невыпадающего крепежа (см. 6.3, перечисление аа)).

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.3.8 Защитное устройство

Все станки должны быть оснащены толкателем и толкателем с рукояткой. На станке должны быть предусмотрены места для хранения толкателя и толкателя с рукояткой. Толкатель должен изготавливаться из полимерного материала, клееной фанеры или цельной древесины.

Толкатель должен быть не менее 400 мм в длину, а рабочая часть толкателя должна быть изготовлена согласно требованиям, представленным на рисунке 6 а).

Контроль. Проверка соответствующих чертежей, осмотр и измерение.

5.4 Меры защиты от немеханических опасностей

5.4.1 Пожар

Для уменьшения опасностей, возникающих в результате пожара, должны соблюдаться требования 5.4.3 и 5.4.4 (см. также 6.3).

Контроль. Проверка соответствующих чертежей и осмотр станка.

5.4.2 Шум

5.4.2.1 Снижение шума при проектировании

При проектировании станков должны быть выполнены требования, установленные в EN ISO 11688-1:2009, и приняты меры по снижению шума в его источниках. Важнейшим источником шума являются вращающиеся дисковые пилы.

5.4.2.2 Измерение шума

Производственные условия для измерения шума должны соответствовать ISO 7960:1995 (приложения А и N).

Условия монтажа и эксплуатации станков для определения величины значений уровня шума и звуковой мощности на рабочем месте должны быть одинаковы.

Для станков, на которые ISO 7960:1995 (приложения А и N) не распространяется, в отчете об испытаниях должны быть указаны детальные условия эксплуатации.

Уровень звуковой мощности должен определяться по методу огибающей поверхности в соответствии с EN ISO 3746:2010 со следующими дополнениями:

b) разность между уровнем звукового давления окружающей среды и уровнем звукового давления в любой точке замера должна быть не менее 6 дБ. Поправочная формула для этой разности приведена в ЕN ISО 3746:2010 (пункт 8.3.3, формула 12) в соответствии с ЕN 11202:2010;

c) должна быть использована измерительная поверхность только в виде огибающего параллелепипеда на расстоянии 1,0 м до измерительной поверхности;

d) если расстояние между станком и вспомогательными устройствами меньше чем 2,0 м, то вспомогательное устройство должно быть включено в огибающий параллелепипед;

e) неопределенность измерения должна составлять менее 3 дБ;

f) количество точек измерения должно быть 9 в соответствии с ISO 7960:1995 (приложения А и N).

У больших станков площадь поверхности должна максимально приближаться к источнику шума, но она не должна исключать никакие издающие шум детали конструкции.

Использование альтернативных методик измерения уровня звукового давления разрешено, если имеется в наличии необходимое оборудование, а тип станка соответствует используемой методике. Допускается использовать методики измерений, приведенные в EN ISO 3743-1:2010, EN ISO 3743-2:2009, EN ISO 3744:2010 и ISO 3745:2009 без внесения в методику изменений, указанных выше.

Для измерения уровня звуковой мощности по методу интенсивности необходимо использовать методику, приведенную в EN ISO 9614-1:2009 (по согласованию между поставщиком и покупателем).

Для расчета уровня звукового давления на рабочем месте необходимо использовать методику, приведенную в EN ISO 11202:2010 со следующими изменениями:

b) разница между уровнем звукового давления окружающей среды и уровнем звукового давления на рабочем месте должна быть 6 дБ или более в соответствии с EN 11202:2010 (пункт 6.4.1, метод технический, степень точности 2);

Для заявления шума должны быть выполнены требования 6.3, перечисление v).

5.4.3 Выброс опилок и пыли

Находящаяся под столом часть пилы должна быть накрыта вытяжным колпаком, который должен иметь отвод для подсоединения к вытяжке, см. 5.2.7.3.

У станков с максимально возможной высотой распила >50 мм защитное ограждение пилы должно иметь отвод для подсоединения к вытяжке (см. рисунок 1).

Если проем улавливающего устройства не может располагаться к выбросу, то поток опилок и пыли должен быть эффективно направлен в проем улавливающего устройства.

Проем улавливающего устройства должен быть достаточно большим для улавливания выбрасываемых опилок и пыли.

Примечание 1 - Размер проема улавливающего устройства зависит от характера выбрасывания и расстояния между источником выброса и проемом улавливающего устройства.

Улавливающее устройство должно быть спроектировано так, чтобы минимизировать падение давления и скопление материала, например избегая внезапного изменения направления выброшенных опилок и пыли, острых углов и препятствий выступов, создающих риск скопления опилок и пыли.

При транспортировании опилок и пыли от улавливающего устройства к соединению станка с CADES (системой удаления опилок и пыли), особенно гибкие соединения движущихся частей, необходимо следовать требованиям минимизации падения давления и скопления материала.

Для обеспечения транспортирования опилок и пыли, удаляемых из места их образования в систему сбора, конструкция должна включать в себя вытяжные колпаки, трубы и приводной механизм, обеспечивающие скорость движения сухой пыли 20 и 28 м/с при влажной пыли (влажность не менее 18%).

Падение давления между входом всех улавливающих устройств и соединением с CADES рекомендуется быть не более 1500 Па (при номинальной скорости воздушного потока).

Контроль. Проверка соответствующих чертежей, осмотр станка и следующие процедуры:

- измерить падение давления при выбранной скорости воздушного потока при условии для измерения шума, приведенном в соответствующем С-стандарте или ISO 7960:1995;

- включить станок (без обработки заготовки) при условиях для измерения шума, указанных в соответствующем С-стандарте или ISO 7960:1995. CADES должна быть отсоединена. Проверить, создает ли станок воздушный поток от входа(ов) улавливающего(их) устройства(в) к соединительному(ым) выходу(ам) к CADES, используя дым в соединительном(ых) выходе(ах).

Примечание 2 - Для измерения характеристик системы удаления опилок и пыли могут использоваться два стандартизованных метода: метод концентрации (EN 1093-9:1998+A1:2008) и индексный метод (EN 1093-11:1998+A1:2008).

5.4.4 Электрооборудование

Применяются требования в соответствии с EN 60204-1:2006 (за исключением подраздела 6.3), если иное не установлено в настоящем стандарте.

Предотвращение электрического удара вследствие прямых контактов - по EN 60204-1:2006 (подраздел 6.2), защита от коротких замыканий и перегрузки - EN 60204-1:2006 (раздел 7).

Защиту людей от поражения электрическим током вследствие непрямых контактов рекомендуется обеспечить автоматическим отключением источника электрического питания станка, применением защитного ограждения, установленного пользователем в линии питания станка (см. информацию, предоставляемую изготовителем в руководстве по эксплуатации (см. 6.3, перечисление p)).

Степень защиты всех электрических конструктивных элементов должна соответствовать EN 60204-1:1992 (подраздел 13.3), со следующими дополнениями:

a) в трехфазных двигателях степень защиты должна соответствовать не менее IP 5X согласно EN 60529:1991 и EN 60529:1991/А1:2000;

b) требование EN 60204-1:2006 (подраздел 13.3, последнее предложение) не применять.

Непрерывность цепи защиты - в соответствии с EN 60204-1:2006 (подраздел 18.2, метод 1) и работоспособность электрооборудования - в соответствии с EN 60204-1:2006 (подраздел 18.6).

Контроль. Проверка соответствующих чертежей и/или схем, осмотр станка и соответствующие испытания (установленные в EN 60204-1:2006, пункт 18.2, метод 1 и пункт 18.6).

Примечание - Для подтверждения предела прочности при растяжении могут быть использованы документы изготовителей материала.

5.4.5 Эргономика и управление

Должны применяться требования EN 614-1:2006, 5.1.2, 5.2.3.1,6.3, со следующими дополнениями.

Станок и его органы управления должны быть спроектированы с учетом эргономических принципов в соответствии EN 1005-4:А+1:2008 для рабочего положения оператора, которое не вызывает усталости.

Позиционирование, маркировка и освещение (если необходимо) органов управления и средств контроля, удобства обращения материалов и инструмента должны быть в соответствии с эргономическими принципами по EN 894-1:1997+А1:2008, EN 894-2:1997+А1:2008, EN 894-3:2000+А1:2008, EN 1005-1:2001+A1:2008, EN 1005-2:2003+А1:2008, EN 1005-3:2002+А1:2008.

Емкости с устройствами выпуска сжатого воздуха и масленками должны размещаться в таких местах и таким образом, чтобы заливные горловины и сливные патрубки находились в легкодоступном месте.

Станочные компоненты с массой более 25 кг должны быть оснащены необходимыми приспособлениями для размещения подъемных устройств, например проушинами, и расположены так, чтобы исключить возможность опрокидывания, падения или неконтролируемого движения при транспортировании, сборке, демонтаже и утилизации. Если станок оборудован переносным пультом управления, то пульт должен быть оснащен устройством для перемещения его в необходимую позицию.

Если используются графические символы, связанные с эксплуатацией приводов, то они должны соответствовать EN 61310-1:2008 (таблица А.1).

Дополнительные требования приведены в EN 60204-1:2006, EN 614-1:2006+А1:2009 с EN 614-2:2000+А1:2008.

Расположение органов управления в соответствии с 5.2.2, EN 894-3:2000+А:2008 (подраздел 6.3), EN 1005-3:2002+А1:2008.

Контроль. Проверка соответствующих чертежей, осмотр станка, измерение и функциональный тест станка.

Примечание - Для передвижных станков конструктору рекомендуется учитывать массу станка и легкость передвижения.

5.4.6 Освещение

Требования установлены в 6.3, перечисление k.

5.4.7 Пневматическая система

Требования в соответствии с EN ISO 4414:2010.

5.4.8 Гидравлическая система

Требования в соответствии с EN ISO 4413:2010.

5.4.9 Вещества

Требования в соответствии 5.3.3.

5.4.10 Текст исключен.

5.4.11 Электромагнитная совместимость

Для возможности правильного функционирования станок должен иметь достаточную устойчивость к электромагнитным помехам и работать в соответствии с EN 60439-1:1999, EN 50370-1:2005 и EN 50370-2:2003.

Примечание 1 - Станки, которые имеют электрическое оборудование с маркировкой СЕ, монтаж которого выполнен в соответствии с указаниями его изготовителя, в целом защищены от внешних электромагнитных воздействий.

Контроль. Проверка соответствующих чертежей и/или схем и осмотр станка.

Примечание 2 - Для подтверждения характеристик лазера могут быть использованы документы изготовителей лазера.

5.4.12 Лазерное устройство

Если станок оборудован лазерным устройством для обозначения линии распила, то лазерное устройство должно относиться к категории 2, 2М или другой категории с более низким уровнем риска в соответствии с требованиями ЕN 60825-1:2007.

Лазерное устройство должно устанавливаться на станок таким образом, чтобы были видны все его предупредительные надписи.

Необходимо соблюдать все условия и требования изготовителя, касающиеся установки и эксплуатации лазерного устройства. Инструкции по применению лазерного устройства должны повторяться в руководстве по эксплуатации. Предупреждающие таблички и инструкции по применению средств защиты глаз (если такие предусмотрены) должны размещаться на станке рядом с рабочим местом оператора.

Контроль. Проверка соответствующих чертежей и осмотр станка.

Примечание - Для подтверждения характеристик лазера могут быть использованы документы изготовителей лазера.

5.4.13 Текст исключен

5.4.14 Неправильный монтаж

Требования согласно 5.4.13, 5.4.14 и 6.3.

5.4.15 Отключение от системы энергообеспечения

Применяют требования EN 1037:1995+А1:2008 (раздел 5) со следующими дополнениями.

Отключение подачи энергии производится устройством отключения питания согласно EN 60204-1:2006 (подраздел 5.3) при условии, что главный выключатель не соответствует типу d), как показано в EN 60204-1:2006 (пункт 5.3.2).

Для электрической изоляции передвижных станков с номинальным током не более 16 А и общей номинальной мощностью не более 3 кВт см. EN 60204-1:2006 (пункт 5.3.2, перечисление d)).

Если для подключения станка к трехфазной электрической сети используется штепсельная вилка, то она должна быть с фазоинвертором.

Если используется пневматическая энергия, то в системе должно быть предусмотрено устройство для блокировки выключателя в выключенном положении (например, навесной замок). Если же пневматическая энергия используется только для зажима заготовки, достаточно использования быстроразъемной муфты без блокировочного устройства в соответствии с требованиями ЕN ISO 4414:2010.

Если используется гидравлическая энергия на станках с электрическим приводом, то отсоединение подачи гидравлической энергии должно обеспечиваться посредством отключения подачи энергоснабжения к гидравлическому мотору.

Если возникает накопление остаточной энергии, например в сосуде или трубопроводе, то в системе должны иметься устройства для снижения остаточного давления (например, посредством установки соответствующего клапана). Снижение давления не должно осуществляться посредством отсоединения трубопровода.

Контроль. Проверка соответствующих чертежей и/или электрических схем, осмотр и соответствующий функциональный тест станка.

5.4.16 Техническое обслуживание

Должны соблюдаться основные принципы EN ISO 12100-2:2003 (пункт 6.2.15), а также информация по техническому обслуживанию по EN ISO 12100:2010 (пункт 6.4.5.4, перечисление е)).

Контроль. Проверка руководства по эксплуатации.

6 Информация для потребителя

6.1 Общие требования

Должны выполняться требования EN ISO 12100:2010 (пункт 6.2.15).

6.2 Маркировка

6.2.1 Маркировка станка

Должны быть выполнены базовые принципы EN ISO 12100-2:2003 (подраздел 4.15) со следующими дополнениями.

Следующая информация должна быть нанесена на станок четко и не должна стираться в течение назначенного срока службы станка (например, гравированием, травлением или с использованием этикеток или стикеров, пластин, зафиксированных на станке с помощью, например, заклепок):

a) торговая марка и адрес изготовителя станка и, где применимо, его уполномоченного представителя;

b) год изготовления (год, в котором завершен процесс изготовления);

c) обозначение станка и обозначение серии или типа;

d) идентификация станка или серийный номер (если имеется);

e) номинальная информация (обязательная для электротехнических изделий: напряжение, частота, мощность);

f) если станок оборудован пневматической системой - номинальное давление для пневматического контура;

g) если станок оборудован пневматическим выключателем своей функции - расположение и рабочее положение(я) (например, этикеткой или пиктограммой);

h) направление вращения шпинделя дисковой пилы;

i) максимальный и минимальный диаметры дисковой пилы и внутренний диаметр дисковой пилы, которые рассчитаны для станка;

j) ширина направляющих элементов расклинивающего ножа, смежных с положением крепления расклинивающего ножа.

Этикетки или пиктограммы для маркирования номинального давления и выключателей должны быть установлены в непосредственной близости от места установки выключателей на станке. Маркировка должна быть или на языке страны, в которой станок будет эксплуатироваться, или, где возможно, в виде пиктограмм.

Если станок оборудован шкалами, то должны применяться требования EN 894-2:1997+А1:2008.

Контроль. Проверка соответствующих чертежей и осмотр станка.

6.2.2 Маркировка расклинивающего ножа

На расклинивающем ноже методом гравирования или травления должна быть четко нанесена маркировка со следующими данными:

a) ширина направляющего паза;

b) толщина расклинивающего ножа и диапазон диаметров дисковой пилы, для которых он предназначен.

Контроль. Проверка соответствующих чертежей и осмотр деталей.

6.3 Руководство по эксплуатации

Должны быть выполнены принципы EN ISO 12100-2:2003 (пункт 6.4.5, и в дополнение руководство по эксплуатации должно включать:

a) повторение маркировок, пиктограмм и других инструкций на станке и, если необходимо, информацию об их значении, как требуется в 6.1 и 6.2;

b) применение станка по назначению с учетом неправильного применения;

c) предупреждение относительно остаточного риска;

d) инструкцию по безопасному применению в соответствии с EN ISO 12100-2:2003 (пункт 6.5.1, перечисление d)), которая включает следующие требования:

1) площадь вокруг станка должна быть ровной, чистой и свободной от материала, например опилок и обрезков;

2) применение средств индивидуальной защиты:

v) защита органов слуха - для снижения риска потери слуха;

vii) защита органов дыхания - для снижения риска вдыхания вредной пыли;

vii) перчатки для обращения с дисковыми пилами (дисковые пилы рекомендуется переносить в держателе, если практически возможно);

3) не оставлять работающий станок без присмотра;

4) сообщать о неисправности станка, включая защитные ограждения или режущие ножи пилы, как только они будут установлены;

5) регулярно применять безопасные процедуры по очистке, техническому обслуживанию и удалению опилок и пыли, чтобы избежать риска возникновения пожара;

6) обеспечить, чтобы любые фланцы пилы и кольца шпинделя подходили для целей, как установлено изготовителем (см. 5.2.3.3);

7)воздержаться от удаления обрезков или другой части заготовки из режущей зоны, пока станок работает;

8) обеспечить, чтобы защитные ограждения и другие устройства безопасности, необходимые при работе станка, находились в хорошем рабочем состоянии;

e) информацию о том, что за местом загрузки станка должно быть обеспечено минимальное свободное пространство - на 500 мм больше, чем максимальная длина заготовки;

f) требования по креплению станка к полу и правила их выполнения (при необходимости);

g) диапазон диаметров пил и толщин, для которых станок предназначен;

h) информацию о том, что расклинивающий нож должен располагаться так, чтобы расстояние между расклинивающим ножом и пилой составляло от 3 до 8 мм;

i) указание, что должны быть использованы на станке только правильно заточенные пилы и изготовленные в соответствии с EN 847-1:2005+A1:2007;

j) информацию о том, что операторы должны пройти соответствующее обучение по эксплуатированию, регулированию и работе станка;

k) информацию о том, что должно быть обеспечено достаточное общее или местное освещение;

l) информацию о том, как избежать контакта между инструментом и другими частями станка при регулировании шпинделей, например правильное позиционирование регулируемого вручную механического ограничительного устройства или системы ЧПУ;

m) указание о том, что если ограждение не блокируется (см. 5.4.2.1), то для обеспечения наибольшей эффективности снижения шума кожух(и) должен (должны) быть в закрытом положении как можно долго;

n) информацию относительно оборудования для удаления пыли, установленного на станке:

2) падение давления на каждом выводе воздуховода;

3) рекомендуемая скорость воздуха в воздуховоде, м/с;

4) геометрические размеры и особенности каждого вывода;

o) информацию о том, что станок при использовании должен быть присоединен к внешней системе удаления опилок и пыли.

Внешняя стационарная система удаления опилок и пыли рассматривается в EN 12779:2004+A1:2009;

p) инструкцию по включению оборудования для удаления пыли перед началом обработки;

q) информацию, что перед заменой любого инструмента станок должен быть отключен от источника электрического питания;

r) информацию, что техническое обслуживание возможно только при отключенном от всех источников энергии станке и предотвращен непреднамеренный повторный пуск;

s) информацию о безопасной очистке;

t) информацию о безопасном отводе остаточной энергии (см. 5.4.13), если станок оборудован гидравлической или пневматической системой;

u) устройства безопасности, которые должны быть испытаны, метод испытания и должно включать следующее:

1) аварийный останов - функциональное испытание;