ГОСТ EN 1870-3-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Безопасность деревообрабатывающих станков

СТАНКИ КРУГЛОПИЛЬНЫЕ

Часть 3

СТАНКИ ДЛЯ ТОРЦЕВАНИЯ СВЕРХУ И КОМБИНИРОВАННЫЕ

Safety of woodworking machines. Circular sawing machines. Part 3. Down cutting cross-cut saws and dual purpose down cutting cross-cut saws/circular saw benches

МКС 79.120.10

Дата введения 2024-11-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БелГИСС) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Государственным комитетом по стандартизации Республики Беларусь

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 5 декабря 2014 г. № 46-2014)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | (ИСО 3166) 004-97* | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | ВY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | КG | Кыргызстандарт |

Молдова | MD | Институт стандартизации Молдовы |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 июня 2024 г. № 793-ст межгосударственный стандарт ГОСТ EN 1870-3-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2024 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 1870-3:2001* "Безопасность деревообрабатывающих станков. Станки круглопильные. Часть 3. Станки для торцевания сверху и комбинированные" (Safety of woodworking machines - Circular sawing machines - Part 3: Down cutting cross-cu tsaws and dual purpose down cutting cross-cut saws/circular saw benches, IDT), включая техническую поправку А1:2009.

Европейский стандарт разработан Техническим комитетом по стандартизации CEN/TC 142 "Безопасность деревообрабатывающих станков" Европейского комитета по стандартизации (CEN).

Европейский стандарт, на основе которого подготовлен настоящий стандарт, реализует существенные требования безопасности Директив 98/37/ЕС и 2006/42/ЕС, приведенные в приложениях ZA и ZВ.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и европейских стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Европейский стандарт разработан в соответствии с требованиями директив ЕС, а также связанными с ними положениями Европейской ассоциации свободной торговли (ЕАСТ). Согласно определению, приведенному в ЕN ISO 12100-1:2003, стандарт относится к типу С.

Требованиями настоящего стандарта руководствуются разработчики, изготовители, поставщики, импортеры и покупатели круглопильных комбинированных и круглопильных станков для торцевания сверху.

Настоящий стандарт содержит информацию, используемую изготовителем в эксплуатационной документации.

Общие требования безопасности к инструменту содержатся в EN 847-1:2005.

Станки с электрическим приводом должны соответствовать требованиям, приведенным в EN 61029-1:2000, EN 61029-2-9 и EN 61029-2-11.

Серия стандартов EN 1870 под общим названием "Безопасность деревообрабатывающих станков. Станки круглопильные" состоит из следующих частей:

- часть 3. Станки для торцевания сверху и комбинированные;

- часть 4. Станки многополотные для продольной резки с ручной загрузкой и/или выгрузкой;

- часть 5. Станки комбинированные для циркулярной обработки и торцевания снизу;

- часть 6. Станки лесопильные и комбинированные лесопильные, станки настольные круглопильные с ручной загрузкой и/или выгрузкой;

- часть 7. Однопильные станки для распиловки бревен с механической подачей стола и с ручной загрузкой и/или выгрузкой;

- часть 8. Станки обрезные и реечные с механизированным пильным устройством и с ручной загрузкой и/или выгрузкой;

- часть 9. Станки двусторонние усорезные с механической подачей и ручной загрузкой и/или выгрузкой;

- часть 10. Станки автоматические и полуавтоматические отрезные однополотные с подачей пилы вверх;

- часть 11. Станки автоматические и полуавтоматические горизонтальные поперечно-отрезные однополотные (станки радиально-отрезные);

- часть 12. Станки поперечно-отрезные маятниковые;

- часть 13. Станки горизонтальные для обрезки плит;

- часть 14. Станки вертикальные для обрезки плит;

- часть 15. Станки многополотные поперечно-отрезные с механической подачей и ручной загрузкой и/или выгрузкой;

- часть 16. Станки двусторонние усорезные для V-образного распила;

- часть 17. Станки с ручным управлением горизонтальные поперечно-отрезные однополотные (станки радиально-отрезные);

- часть 18. Прирезные станки;

- часть 19. Станки настольные круглопильные (с или без подвижного стола) и станки, используемые на строительных площадках.

Настоящий стандарт взаимосвязан с Техническим регламентом Таможенного союза ТР ТС 010/2011 "О безопасности машин и оборудования".

1 Область применения

Настоящий стандарт рассматривает существенные опасности, опасные ситуации или опасные события, приведенные в разделе 4, относящиеся к станкам для торцевания сверху и комбинированным (далее - станки), предназначенным для отрезания твердой древесины, древесно-стружечных и волокнистых плит, клееной фанеры, а также материалов, имеющих кромки из пластиковых материалов, и/ или пластик/сплава на основе легкого металла, и/или ламината.

Примечание 1 - Для определения станков для торцевания сверху и комбинированных станков см. 3.2, 3.3 и 3.4, а для определения переносного станка см. 3.8.

Настоящий стандарт не распространяется на:

- станки для торцевания круглой древесины;

- ручные электрические инструменты или любое приспособление, позволяющее их использование в различном режиме, т.е. настольная установка.

Примечание 2 - Ручные электрические инструменты и станки с рабочим столом для формирования единого целого с ручным электрическим инструментом приведены в EN 60745-1:2003 совместно с EN 60745-2:2003;

- на переносные станки, устанавливаемые на станину или стол, аналогичный станине, предназначенные для эксплуатации в стационарном положении, которые можно переносить одной рукой.

Примечание 3 - Требования к переносным электрическим инструментам приведены в EN 61029-1:2000 совместно с EN 61029-2:2003.

В настоящий стандарт не включены опасности, связанные с электромагнитной совместимостью (ЭМС), для станков с числовым программным управлением.

Настоящий стандарт распространяется на вновь проектируемые станки, технические задания на которые утверждены после даты введения в действие настоящего стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ЕN 574:1996, Safety of machinery - Two hand control devices - Functional aspects, principles for design (Безопасность машин. Устройство управления двуручное. Функциональные аспекты. Принципы конструирования)

EN 614-1:2006, Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles (Безопасность машин. Эргономические принципы проектирования. Часть 1. Термины, определения и общие принципы)

EN 847-1:2005, Tools for woodworking - Safety requirements - Part 1: Milling tools and circular saw blades (Инструмент деревообрабатывающий. Требования безопасности. Часть 1. Инструменты для обработки фрезерованием и резанием и полотна дисковой пилы)

EN 894-1:1997, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 1: General principles for human interactions with displays and control actuators (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 1. Общие принципы при взаимодействии оператора с индикаторами и органами управления)

EN 894-2:1997, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 2: Displays (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 2. Индикаторы)

EN 894-3:2000, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 3: Control actuators (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 3. Органы управления)

EN 983:1996, Safety of machinery - Safety requirements for fluid power systems and their components - Pneumatics (Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Пневматика)

EN 1005-1:2001, Safety of machinery - Human physical performance - Part 1: Terms and definitions (Безопасность машин. Физические характеристики человека. Часть 1. Термины и определения)

EN 1005-2:2003, Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery (Безопасность машин. Физические характеристики человека. Часть 2. Управление машинами вручную и составные части машин)

EN 1005-3:2002, Safety of machinery - Human physical performance - Part 3: Recommended force limits for machinery operation (Безопасность машин. Физические характеристики человека. Часть 3. Рекомендуемые значения физических усилий человека при работе с машинами)

EN 1005-4:2005, Safety of machinery - Human physical performance - Part 4: Evaluation of working postures and movements in relation to machinery (Безопасность машин. Физические характеристики человека. Часть 4. Оценка рабочих положений и движений относительно машин)

EN 1037:1995, Safety of machinery - Prevention of unexpected start-up (Безопасность машин. Предотвращение неожиданного пуска)

EN 1088:1995, Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора)

EN 1760-1:1997, Safety of machinery - Pressure sensitive protective devices - Part 1: General principles for the design and testing of pressure sensitive mats and pressure sensitive floors (Безопасность машин. Защитные устройства, реагирующие на давление. Часть 1. Основные принципы конструирования и испытаний ковриков и полов, реагирующих на давление)

EN 1760-2:2001, Safety of machinery - Pressure sensitive protective devices - Part 2: General principles for the design and testing of pressure sensitive edges and pressure sensitive bars (Безопасность машин. Защитные устройства, реагирующие на давление. Часть 2. Общие принципы конструирования и испытаний ребер и стоек, реагирующих на давление)

EN 1870-1:2007, Safety of woodworking machines - Circular sawing machines - Part 1: Circular saw benches (with and without sliding table) and dimension saws (Безопасность деревообрабатывающих станков. Станки круглопильные. Часть 1. Станки настольные круглопильные (с или без подвижного стола), кромкообрезные станки и станки, используемые на строительных площадках)

EN 50370-1:2005, Electromagnetic compatibility (EMC) - Product family standard for machine-tools - Part 1: Emission (Электромагнитная совместимость. Станки металлообрабатывающие. Часть 1. Помехоэмиссия)

EN 50370-2:2003, Electromagnetic compatibility (EMC) - Product family standard for machine-tools - Part 2: Immunity (Электромагнитная совместимость. Станки металлообрабатывающие. Часть 2. Помехоустойчивость)

EN 60204-1:2006, Safety of machinery - Electrical equipment of machines - Part 1: General requirements (IEC 60204-1:2005, modified) (Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования)

EN 60439-1:1999, Low-voltage switchgear and control gear assemblies - Part 1: Type-tested and partially type-tested assemblies (IEC 60439-1:1999) (Низковольтные комплектные устройства распределения и управления. Часть 1. Устройства, подвергаемые типовым испытаниям полностью и частично)

EN 60529:1991, Degrees of protection provided by enclosures (IP Code) (IEC 60529:1989) (Степени защиты, обеспечиваемые оболочками (код IP))

EN 60825-1:2007, Safety of laser products - Part 1: Equipment classification, requirements and user’s guide (IEC 60825-1:2007) (Безопасность лазерных изделий. Часть 1. Классификация оборудования и требования)

EN 60947-4-1:2001, Low voltage switchgear and controlgear - Part 4: Electromechanical contactors and motor starters - Section 1: Electromechanical contactors and motor starters (IEC 60947-4-1:2000) (Аппаратура распределения и управления низковольтная. Часть 4-1. Контакторы и пускатели электродвигателей. Электромеханические контакторы и пускатели электродвигателей)

EN 60947-5-1:2004, Low-voltage switchgear and controlgear - Part 5-1: Control circuit devices and switching elements - Electromechanical control circuit devices (IEC 60947-5-1:2003) (Аппаратура распределения и управления низковольтная. Часть 5-1. Аппараты и коммутационные элементы цепей управления. Электромеханические аппараты для цепей управления)

EN 61029-1:2000, Safety of transportable motor operated electric tools - Part 1: General requirements (IEC 61029-1:1990 modified) (Безопасность переносных электрических инструментов с приводом от электродвигателя. Часть 1. Общие положения)

EN 61029-2-9:2012, Safety of transportable motor operated electric tools - Part 2-9: Particular requirements for mitre saws (IEC 1029-2-9:1995, modified) (Безопасность переносных электрических инструментов с приводом от электродвигателя. Часть 2-9. Дополнительные требования к пилам для обрезания под углом)

EN 61029-2-11:2012, Safety of transportable motor operated electric tools - Part 2-11: Particular requirements for combined mitre and bench saws (IEC 61029-2-11:2001, modified) (Безопасность переносных электрических инструментов с приводом от электродвигателя. Часть 2-11. Дополнительные требования к верстачным пилам для обрезания под углом)

EN 61310-1:2008, Safety of machinery - Indication, marking and actuation - Part 1: Requirements for visual, auditory and tactile signals (IEC 61310-1:2007) (Безопасность машин. Индикация, маркировка и включение. Часть 1. Требования к визуальным, звуковым и тактильным сигналам)

CLC/TS 61496-2:2006, Safety of machinery - Electro-sensitive protective equipment - Part 2: Particular requirements for equipment using active opto-electronic protective devices (AOPDs) (EC61496-2:2006) (Безопасность машин. Электрочувствительные защитные устройства. Часть 2. Дополнительные требования к устройствам, использующим активные оптоэлектронные защитные приборы (AOPD))

EN ISO 3743-1:1995, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering methods for small, moveable sources in reverberant fields - Part 1: Comparison method for hard walled test rooms (ISO 3743-1:1994) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Технические методы для малых переносных источников в реверберационных полях. Часть 1. Метод сравнения для испытательной камеры с жесткими стенами)

EN ISO 3743-2:1996, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering methods for small, moveable sources in reverberant fields - Part 2: Method for special reverberation test rooms (ISO 3743-2:1994) (Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технические методы для малых переносных источников в реверберационных полях. Часть 2. Методы для специальных реверберационных камер)

EN ISO 3744:1995, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering method in an essentially free field over a reflecting plane (ISO 3744: 1994) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Технические методы в условиях свободного звукового поля над отражающей поверхностью)

EN ISO 3745:2003, Acoustics - Determination of sound power levels of noise sources using sound pressure - Precision methods for anechoic and semi-anechoic rooms (ISO 3745:2003) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Прецизионные методы для заглушенных и полузаглушенных камер)

EN ISO 3746:1995*, Acoustics - Determination of sound power levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane (ISO 3746:1995) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Ориентировочный метод с использованием охватывающей измерительной поверхности над звукоотражающей плоскостью)

________________

* Действует только для датированной ссылки.

EN ISO 3746:2010, Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane (ISO 3746:2010) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Ориентировочный метод с использованием охватывающей измерительной поверхности над звукоотражающей плоскостью)

EN ISO 4871:1996, Acoustics - Declaration and verification of noise emission values of machinery and equipment (ISO 4871:1996) (Акустика. Декларация и верификация значений шумовых характеристик машин и оборудования

EN ISO 9614-1:1995, Acoustics - Determination of sound power levels of noise sources using sound intensity - Part 1: Measurement at discrete points (ISO 9614-1:1993) (Акустика. Определение уровней звуковой мощности источников шума по интенсивности звука. Часть 1. Измерение в дискретных точках)

EN ISO 11202:1995, Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a workstation and at other specified positions - Survey method in situ (ISO 11202:1995) (Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Контрольный метод измерения на месте)

EN ISO 11204:1995, Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a workstation and at other specified positions - Method requiring environmental corrections (ISO 11204:1995) (Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Метод, требующий поправок на внешние воздействующие факторы)

EN ISO 11688-1:1998, Acoustics - Recommended practice for the design of low noise machinery and equipment - Part 1: Planning (ISO/TR 11688-1:1995) (Акустика. Практические рекомендации для проектирования машин и оборудования с низким уровнем шума. Часть 1. Планирование)

EN ISO 12100-1:2003, Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (ISO 12100-1:2003) (Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методика)

EN ISO 12100-2:2003, Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles (ISO 12100-2:2003) (Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы)

EN ISO 13849-1:2008, Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (ISO 13849-1:2006) (Безопасность машин. Элементы систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы конструирования)

EN ISO 13850:2006, Safety of machinery - Emergency stop - Principles for design (ISO 13850:2006) (Безопасность машин. Аварийный останов. Принципы конструирования)

EN ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (ISO 13857:2008) (Безопасность машин. Безопасные расстояния, предохраняющие верхние и нижние конечности от попадания в опасные зоны)

ISO 7960:1995, Airborne noise emitted by machine tools - Operating conditions for woodworking machines (Шум, распространяющийся по воздуху при работе станков. Условия эксплуатации деревообрабатывающих станков)

HD 21.1 S4:2002, Cables of rated voltages up to and including 450/750 V and having thermoplastic insulation - Part 1: General requirements (Кабели на номинальное напряжение до 450/750 В включительно и с термопластичной изоляцией. Часть 1. Общие требования)

HD 22.1 S4:2002, Cables of rated voltages up to and including 450/750 V and having cross-linked insulation - Part 1: General requirements (Кабели на номинальное напряжение до 450/750 В включительно и со сшитой изоляцией. Часть 1. Общие требования)

HD 22.4 S4:2004, Cables of rated voltages up to and including 450/750 V and having crosslinked insulation - Part 4: Cords and flexible cables (Кабели на номинальное напряжение до 450/750 В включительно и со сшитой изоляцией. Часть 4. Шнуры и гибкие кабели)

3 Термины и определения

В настоящем стандарте применены термины по EN ISO 12100-1:2003, а также следующие термины с соответствующими определениями:

3.1 поперечное распиливание (cross-cutting): Распиливание заготовки из древесины поперек направления волокон.

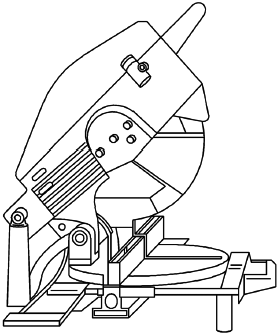

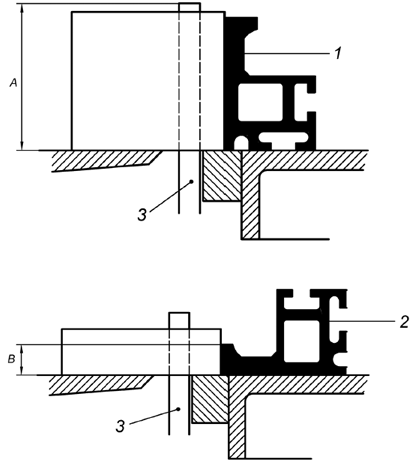

3.2 круглопильный станок для торцевания сверху (down cutting cross-cut saw): Станок, оснащенный дисковой пилой, закрепленной на шпинделе, в исходном положении располагается над заготовкой. Для обработки пильное устройство передвигается вниз к заготовке (см. рисунок 1).

|

Рисунок 1 - Пример станка для торцевания сверху

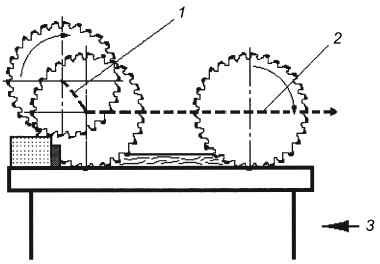

3.3 круглопильный станок для торцевания сверху и по горизонтали (down cutting and horizontal cutting cross-cut saw): Станок, у которого пильное устройство подводится вручную к заготовке, которая устанавливается и снимается вручную. Станок может использоваться в двух режимах работы:

a) для торцевания сверху (3.2);

b) для торцевания сверху с дополнительным рабочим ходом по горизонтали, при котором пильное устройство проходит по широкому торцу заготовки (см. рисунок 2).

|

1 - движение распиливания сверху вниз; 2 - движение распиливания по горизонтали; 3 - положение оператора

Рисунок 2 - Пример круглопильного станка для торцевания сверху и по горизонтали (защитные устройства не показаны)

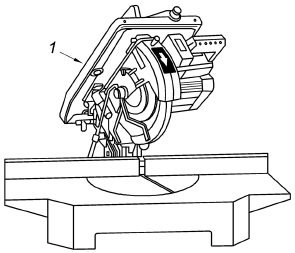

3.4 круглопильный комбинированный станок (dual purpose down cutting cross-cut saw/circular saw bench): Станок, который может использоваться в одном из следующих режимов работы (см. рисунок 3):

a) для торцевания сверху;

b) как настольный станок (см. EN 1870-1:2007 (пункт 3.1.1).

|

1 - стол при использовании в режиме настольного круглопильного станка с опущенным пильным устройством

Рисунок 3 - Пример комбинированного круглопильного станка

3.5 круглопильный станок для торцевания с ручным обслуживанием (manual cross-cut saw): Станок, у которого пильное устройство подводится вручную к заготовке, которая устанавливается вручную.

Примечание - На данный тип станков не распространяется приложение IV Директивы ЕС по машинам.

3.6 полуавтоматический круглопильный станок для торцевания (semi-automatic cross-cut saw): Станок, у которого пильное устройство приводится в движение с помощью механической подачи, но выключается вручную, заготовка подается и устанавливается вручную или посредством автоматизированного устройства.

Примечание - На данный тип станков распространяется приложение IV Директивы ЕС по машинам.

3.7 автоматический круглопильный станок для торцевания (automatic cross-cut saw): Станок, у которого пильное устройство приводится в движение с помощью механической подачи. Загрузка и/или выгрузка заготовки осуществляется вручную, позиционируется автоматически для распиливания в соответствии с предварительно выбранной длиной.

Примечание - На данный тип станков не распространяется приложение IV Директивы ЕС по машинам.

3.8 передвижной станок (displaceable machine): Станок, который для эксплуатации устанавливается неподвижно на полу, а для передвижения оснащается устройством, обычно колесами, с помощью которого он может перемещаться от одного места расположения к другому.

3.9 привод станка (machine actuator): Устройство, с помощью которого станок приводится в действие.

3.10 ручная подача (hand feed): Удерживание и/или подача заготовки вручную (ручной подачей также считается использование зажимных приспособлений, перемещаемых вручную, на которых заготовка удерживается рукой либо закрепляется специальным механизмом).

Примечание - Слова в скобках относятся не только к вышеуказанным станкам.

3.11 механическая подача (integrated feed): Подача заготовки или инструмента при помощи механизма, который удерживает и направляет заготовку или пильное устройство для обработки.

3.12 режущая часть дисковой пилы (cutting area of the sawblade): Часть дисковой пилы с зубьями, выполняющая процесс распиливания.

3.13 нережущая часть дисковой пилы (non-cutting area of the sawblade): Часть дисковой пилы, не выполняющая процесс распиливания.

3.14 выбрасывание (ejection): Неожиданное движение заготовки, ее частей или частей станка во время обработки.

3.15 обратный удар (kickback): Особая форма выбрасывания, заключающаяся в непредусмотренном движении заготовки, ее частей или частей станка во время обработки в направлении, противоположном подаче.

3.16 устройство, предотвращающее обратный удар (anti kick-back device): Противовыбрасывающее устройство, уменьшающее возможность отдачи либо останавливающее выбрасывание во время отдачи заготовки, ее частей или частей станка.

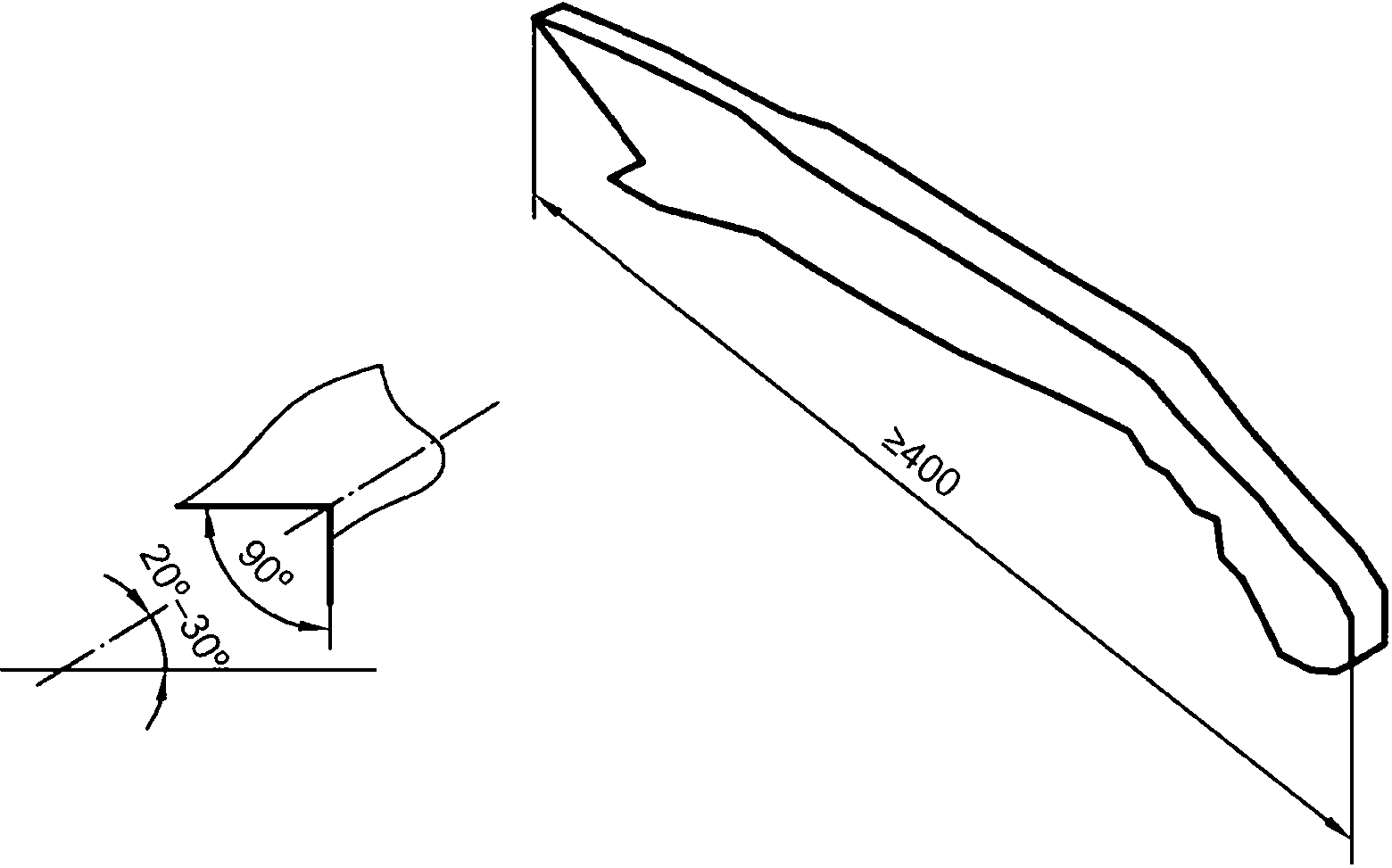

3.17 защитное устройство (safety appliance): Дополнительное вспомогательное устройство, которое не является составной частью станка, но помогает оператору в безопасном управлении заготовкой (см. рисунок 4).

1 - рукоятка

Рисунок 4а) - Пример толкателя с рукояткой

|

Рисунок 4b) - Пример толкателя

Рисунок 4 - Пример толкателя с рукояткой и толкателя (для двойного назначения круглопильного комбинированного станка)

3.18 время выбега (run-down time): Время от момента приведения в действие устройства управления остановом станка до полной остановки шпинделя.

3.19 ручная загрузка в станках с механической подачей (manual loading of power fed machines): Установка заготовки на опорную поверхность станка и подвод ее к месту обработки, осуществляемые оператором вручную, т.е. не предусмотрено никаких устройств для подвода заготовки к месту ее обработки.

3.20 ручная разгрузка в станках с механической подачей (manual unloading of power fed machines): Отвод заготовки после ее обработки, осуществляемый оператором вручную, т.е. не предусмотрено никаких устройств для отвода заготовки с места ее обработки.

3.21 информация от поставщика (information from the supplier): Заявления, коммерческая литература, буклеты и другая документация, в которой поставщик (или изготовитель) указывает либо характеристики, либо подтверждает соответствие данного материала или продукции требованиям соответствующего стандарта.

4 Перечень существенных опасностей

Настоящий раздел содержит существенные опасности, опасные ситуации и события (см. EN 1050:1996*, которые идентифицированы оценкой риска как существенные для данного типа станков и которые требуют действия для исключения или снижения риска. Настоящий стандарт устанавливает требования безопасности и/или защитные меры по снижению риска с включением ссылок на соответствующие стандарты.

________________

* Действует для применения настоящего стандарта.

Опасности приведены в таблице 1 в соответствии с EN 1050:1996* (приложение А).

________________

* Действует для применения настоящего стандарта.

Таблица 1 - Перечень существенных опасностей

№ | Опасности, опасные ситуации и опасные события | EN ISO 12100:2003 | Соответствующий подраздел настоящего стандарта | |

Часть 1 | Часть 2 | |||

1 | Механические опасности, касающиеся: - частей станка или заготовок: | |||

| а) формы; | 4.2 | 4.2.1, 4.2.2.5 | 5.2.3, 5.2.5, 5.2.6, 5.2.7, 5.2.8, 5.2.9 |

| b) относительного местонахождения; |

|

| 5.1.2. 5.2.5, 5.2.6, 5.2.8 |

| с) массы и устойчивости (потенциальная энергия элементов, которые могут перемещаться под действием силы тяжести) |

|

| 5.2.7 |

| d) массы и скорости (кинетическая энергия элементов в контролируемом и неконтролируемом движении) |

|

| 5.2.7 |

| е) механической прочности |

|

| 5.2.2, 5.2.3, 5.2.5, 5.2.6, 5.2.9 |

| - накопленной энергии внутри станка: | |||

| f) упругих элементов (пружины) либо | 4.2 | 4.10, 5.5.4 | 5.2.7 |

| g) жидкости и газов под давлением | 4.2

| 4.10, 5.5.4 | 5.2.7 |

1.1 | Опасность раздавливания | 4.2.1 |

| 5.2.7, 5.2.8 |

1.2 | Опасность пореза |

|

| 5.2.7, 5.2.8 |

1.3 | Опасность разрезания или разрыва |

|

| 5.2.2, 5.2.3, 5.2.4, 5.2.7 |

1.4 | Опасность наматывания |

|

| 5.2.7 |

1.5 | Опасность затягивания или захвата |

|

| 5.2.7 |

1.9 | Опасность выброса жидкостей под высоким давлением |

|

| 5.2.2, 5.2.3, 5.2.5, 5.2.6, 5.2.8, 5.3.7 |

2 | Электрические опасности вследствие: | |||

2.1 | Контакта персонала с токоведущими частями (прямой контакт) | 4.3 | 4.9, 5.5.4 | 5.3.4, 5.3.16 |

2.2 | Соприкосновения персонала с частями, которые попали под напряжение в результате неисправности (косвенный контакт) | 4.3 | 4.9 | 5.3.4, 5.3.16 |

4 | Опасности от шума, приводящие: | |||

4.1 | К потере слуха (глухота), другим физиологическим нарушениям (потеря равновесия, потеря сознания) | 4.5 | 4.2.2, 5 | 5.3.2 |

4.2 | К нарушению речевой коммуникации, ухудшению восприятия звуковых сигналов |

|

| 5.3.2 |

6 | Опасности, обусловленные излучением | |||

6.5 | Лазерные устройства | 4.7 |

| 5.3.13 |

7 | Опасности, возникающие от воздействия материалов и веществ (и их составляющих элементов), обрабатываемых или используемых оборудованием: | |||

7.1 | Опасности контакта с пылью или вдыхание вредных жидкостей и пыли | 4.8 | 4.3b, 4.4 | 5.3.3 |

7.2 | Пожароопасность | 4.8 | 4.4 | 5.3.1, 5.3.3 |

8 | Опасности, возникающие из-за несоблюдения эргономических принципов при конструировании станка и касающиеся: | |||

8.1 | Неправильной осанки или повышенного физического напряжения | 4.9 | 4.7, 4.8.2, 4.11.12, 5.5.5, 5.5.6 | 5.1.2 |

8.2 | Анатомии "кисть-рука" или "ступня-нога" | 4.9 | 4.8.3 | 5.1.2 |

8.4 | Местного освещения |

| 4.8.6 | 6.3 |

8.6 | Человеческого фактора |

| 4.8, 4.11.8, 4.11.10, 5.5.2, 6 | 6.3, перечисление d), 2) |

8.7 | Конструкции, расположения или идентификации элементов ручного управления |

| 4.8.7

4.11.8 | 5.1.2 |

8.8 | Конструкции, расположения средств визуального наблюдения |

| 4.8.8, 6.2 | 5.1.2 |

9 | Комбинация опасностей | 4.11 |

| 5.1.7 |

10 | Непреднамеренный пуск, неожиданное повышение скорости (или любой подобный сбой) от: | |||

10.1 | Отказа/сбоя в работе системы управления | 4.9 | 4.11, 5.5.4 | 5.1.1 |

10.2 | Восстановления подачи энергоснабжения после прерывания |

| 4.11.4 | 5.1.8 |

10.3 | Внешних воздействий на электрооборудование |

| 4.11.11 | 5.1.1, 5.3.4, 5.3.12 |

10.6 | Ошибок оператора (несоответствие между оборудованием и возможностями персонала (см. 8.6)) |

| 4.8, 4.11.8, 4.11.10, 5.5.2, 6 | 5.1.1, 5.3.5, 6.3 |

11 | Невозможность останова станка в оптимальных условиях |

| 4.11.1, 4.11.3, 5.5.2 | 5.1.4, 5.1.5 |

13 | Отказ системы энергоснабжения |

| 4.11.1, 4.11.4 | 5.2.10 |

14 | Отказ систем управления |

| 4.11.1, 5.5.4 | 5.1.1 |

15 | Ошибки установки | 4.9 | 4.7, 6.5 | 5.2.3 |

16 | Поломки во время работы | 4.2.2 | 4.3 | 5.2.2 |

17 | Падение или выброс предметов или жидкостей | 4.2.2 | 4.3, 4.10 | 5.2.5 |

18 | Потеря устойчивости/опрокидывание станка | 4.2.2 | 5.2.6 | 5.2.1 |

5 Требования безопасности и/или защитные меры

Требования, направленные на снижение риска, обусловленные конструкцией, установлены в EN ISO 12100-2:2003 (подраздел 4.1) и дополнительно.

5.1 Органы управления

5.1.1 Безопасность и надежность органов управления

Настоящий стандарт устанавливает требования безопасности ко всей системе управления станком - от исходного органа управления (например, рукоятки, позиционного переключателя или датчика) до конечного исполнительного механизма станка (например, двигателя или тормозного устройства).

Элементы системы управления станком, связанные с обеспечением безопасности, в соответствии с EN ISO 13849-1:2008 включают:

- устройство пуска (5.1.3);

- устройство нормального останова (5.1.4);

- устройство аварийного останова (5.1.5);

- систему блокировки (5.1.3, 5.2.7.4, 5.2.7.4.2, 5.2.7.6);

- систему блокировки с фиксацией (5.2.7.3, 5.2.7.4, 5.2.7.6);

- устройство зажима заготовки (5.2.8);

- систему торможения (5.2.4);

- устройство двуручного управления (5.2.7.2);

- блокировки установленной заготовки или механической подачи пильного устройства (5.1.3);

- коврики, реагирующие на давление (5.2.7.4);

- активные оптоэлектронные защитные устройства (световые барьеры) (5.2.7.4);

- механические размыкающие устройства (размыкающая планка) (5.2.7.4).

Эти устройства должны разрабатываться и выполняться с использованием "испытанных на безопасность" конструктивных элементов и принципов действия:

a) для электрических деталей - изготовление в соответствии с требованиями стандартов:

i) EN 60947-5-1:2005 (раздел 3) - для управления переключателями с принудительно размыкаемыми контактами, используемыми как механически переключаемые позиционные переключатели для блокировочных схем и для реле в цепях управления;

ii) EN 60947-4-1:2001 - для электромеханических контакторов и стартеров двигателей, используемых в главных цепях тока;

iii) НD 22.1.S4:2002 - для проводов с резиновой изоляцией;

iv) НD 21.1.S4:2002 - для проводов с поливинилхлоридной изоляцией с дополнительной защитой от механических повреждений (внутри станин станков);

b) для электрических принципов действия см. EN 60204-1:2006 (пункт 9.4.2.1). Управление должно осуществляться посредством электрических контактов, либо, если в устройствах управления используются электронные компоненты, они должны соответствовать EN 60204-1:2006 (пункт 9.4.2.2 или пункт 9.4.2.3);

c) для механических компонентов см. EN ISO 12100-2:2003 (подраздел 4.5);

d) для механически переключаемых позиционных датчиков защитных ограждений, если они принудительно приводятся в действие, а их расположение и крепление, а также конструкция и установка кулачка выполнены по EN 1088:1995 (подразделы 5.2, 5.3);

e) для защитных ограждений с блокировкой и фиксацией и ручным механизмом временной задержки - EN 1088:1995 (таблица 1 и приложение N);

f) для пневматических деталей и систем - ЕN 983:1996;

g) для устройств двуручного управления - ЕN 574:1996 (тип IIIB);

h) для ковриков, реагирующих на давление, если их подвергают испытанию вместе с соединенными с ними управляющими цепями при каждом включении - в соответствии с EN 1760-1:1997 (тип 2);

i) для активных оптоэлектронных защитных устройств - CLC/TS 61496-2 (тип 2) и если они испытаны совместно с соответствующими цепями управления при каждом пуске станка;

j) для механических прижимных устройств (прижимные планки), если они соответствуют как минимум типу 2 по EN 1760-2:2001 и испытаны вместе с соединенными цепями управления при каждом пуске станка.

Используемые в цепях управления реле времени должны соответствовать EN ISO 13849-1:2008 (категория В), если они предусмотрены для не менее 1 миллиона циклов.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр станка.

Примечание - Для подтверждения характеристик компонентов могут быть использованы документы изготовителей компонентов.

5.1.2 Расположение органов управления

5.1.2.1 Общие требования

В зависимости от габаритов станка устройства управления аварийным остановом (5.1.5) должны быть размещены на:

a) расстоянии не более 1,0 м от места загрузки;

b) расстоянии не более 1,0 м от места выгрузки;

c) основном пульте управления;

d) расстоянии не более 500 мм от двуручного устройства управления (если оно предусмотрено);

e) расстоянии не более 3,0 м от пильного устройства.

Примечание - При размещении устройства управления аварийным остановом может выполняться более одного из этих требований.

Контроль. Проверка соответствующих чертежей и/или схем, измерение, осмотр и соответствующее функциональное тестирование станка.

5.1.2.2 Станки с ручным обслуживанием

Устройства пуска (5.1.3) и нормального останова (5.1.4) должны располагаться:

a) на пульте управления станка или вблизи него, либо

b) на передней панели станка ниже загрузочной плоскости для заготовки и не менее 600 мм от уровня пола.

Контроль. Проверка соответствующих чертежей, измерение и осмотр станка.

5.1.2.3 Полуавтоматические станки

Требования в соответствии с ЕN 60204-1:2006 (пункт 10.1.1) и дополнительно двуручное управление (5.2.7.2) должно располагаться:

a) на передней панели станка;

b) ниже загрузочной плоскости для заготовки;

c) на высоте не менее 750 мм от уровня пола.

Если устройство зажима заготовки находится отдельно от устройства двуручного управления, то расстояние между ними должно быть в пределах 400 мм, измеренное по горизонтали.

Контроль. Проверка соответствующих чертежей, измерение и осмотр станка.

5.1.2.4 Автоматические станки

Требования - в соответствии с ЕN 60204-1:2006 (пункт 10.1.1).

Контроль. Проверка соответствующих чертежей, измерение размеров и осмотр станка.

5.1.3 Пуск

Требования - в соответствии с ЕN 60204-1:2006 (пункт 9.2.5.2), со следующими дополнениями.

В настоящем стандарте указание "Все защитные устройства установлены и работоспособны" означает, что установлены все защитные устройства блокировки, приведенные в 5.2.7.1 и 5.2.7.2, а "рабочий пуск" означает вращение шпинделя пилы и/или приведение в действие устройства для зажима заготовки, механизма подачи пильного устройства и вращающихся узлов станка.

Исключения, приведенные в ЕN 60204-1:2006 (пункт 9.2.5.2), не существенны.

В полуавтоматических и автоматических станках пуск механизма подачи пильного устройства должен осуществляться только с помощью командного устройства с ручным управлением, после того как приведены в действие вращение шпинделя пилы и устройство для зажима заготовки.

В автоматических станках передвижение из позиции в позицию обрабатываемой заготовки возможно только в том случае, когда пильное устройство находится в исходном положении.

Все органы управления и командные устройства для возврата в исходное положение должны быть расположены за пределами защищенных зон и не должны быть досягаемы лицом, находящимся в них.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.1.4 Нормальный останов

5.1.4.1 Общие положения

В станке должно быть предусмотрено командное устройство для нормального останова, с помощью которого прерывается подача энергии ко всем приводам станка и приводится в действие тормоз (если имеется).

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.1.4.2 Станки с ручным управлением

Если станок оснащен механическим тормозом, то командное устройство нормального останова должно соответствовать категории 0 по ЕN 60204-1:2006 (пункт 9.2.2).

Если станок оснащен электрическим тормозом, то командное устройство нормального останова должно соответствовать категории 1 по ЕN 60204-1:2006 (пункт 9.2.2). В командном устройстве нормального останова в соответствии с категорией 1 должна быть выдержана следующая последовательность отключения:

a) срабатывание тормозного механизма и прекращение подачи электроэнергии на приводы станка;

b) прекращение подачи электроэнергии к тормозному механизму после полного завершения торможения.

Последовательность отключения должна осуществляться через соответствующее исполнение цепи управления.

Если при этом используется реле времени, то время задержки должно соответствовать времени выбега. Значение времени задержки должно быть установлено на постоянную величину, или устройство для его регулирования должно быть опломбировано.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.1.4.3 Автоматические и полуавтоматические станки

Станки должны быть оснащены командным устройством нормального останова, с помощью которого прекращается подача энергии на все приводы станка и приводятся в действие тормоза (если имеются). В командном устройстве нормального останова должна быть выдержана следующая последовательность отключения:

a) отведение пильного устройства в исходное положение;

b) прекращение подачи электроэнергии на устройство для зажима заготовки;

c) прекращение подачи электроэнергии на привод шпинделя дисковой пилы и срабатывание тормозного механизма (если имеется);

d) прекращение подачи электроэнергии в тормозной механизм после полного завершения торможения (если тормоза электрические).

Последовательность отключения должна осуществляться через соответствующее исполнение цепи управления.

Если при этом используется реле времени, то время задержки должно соответствовать максимальному времени выбега. Значение времени задержки должно быть установлено на постоянную величину, или устройство для его регулирования должно быть опломбировано.

Если станок оснащен командным устройством аварийного управления, командное устройство остановки, выполняющее аналогичную функцию, не требуется.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.1.5 Аварийный останов

Требования - в соответствии с EN ISO 13850:2006, со следующими дополнениями.

Станки с одним приводом и более должны быть оснащены командным устройством аварийного управления, которое соответствует требованиям ЕN 60204-1:2006 (пункт 9.2.5.4 и подраздел 10.7). Требования ЕN 60204-1:2006 (пункт 10.7.4) не применяют.

С помощью командного устройства аварийного управления прекращается подача энергии на все приводы станка и активизируются тормоза (если имеются). В командном устройстве аварийного управления должна быть выдержана следующая последовательность отключения:

a) отведение пильного устройства в исходное положение;

b) прекращение подачи электроэнергии на устройство для зажима заготовки;

c) прекращение подачи электроэнергии на привод шпинделя дисковой пилы и срабатывание тормозного механизма (если имеется);

d) прекращение подачи электроэнергии в тормозной механизм после полного завершения торможения (если тормоза электрические).

Последовательность отключения должна осуществляться через соответствующее исполнение цепи управления.

При использовании реле времени временная задержка должна соответствовать максимальному времени выбега. Значение временной задержки должно быть установлено на постоянную величину, или устройство для его регулирования должно быть опломбировано.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.1.6 Механическая подача

Применение требований 5.1.3.

5.1.7 Выбор режимов работы

Станки, имеющие конструкцию, позволяющую комбинировать при эксплуатации полуавтоматический и автоматический режимы работы, должны иметь переключатель режимов работы. При использовании станка в выбранном режиме должны соблюдаться все соответствующие требования. Переключатель режимов работы должен быть закрыт.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.1.8 Нарушение энергоснабжения

Для станков с электрическим приводом в случае прекращения подачи электроэнергии должно быть исключено самопроизвольное включение станка после восстановления энергоснабжения в соответствии с ЕN 60204-1:2006 (подраздел 7.5, абзацы 1 и 3).

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.1.9 Сбой в системе управления

Применение требований 5.1.1.

5.2 Меры защиты от механических опасностей

5.2.1 Устойчивость станков

В станках должно быть предусмотрено крепление (например, через отверстие в станине) к полу, подмосткам или другим стационарным частям здания.

Передвижные станки, оснащенные устройством передвижения с колесами, должны также иметь устройство, с помощью которого обеспечивается их устойчивость во время эксплуатации, например тормоза для колес или приспособление для отвода колес от пола.

Примечание - Требования для испытания на устойчивость передвижных станков с колесами для передвижения от места к месту и во время эксплуатации будут рассмотрены при первом пересмотре настоящего стандарта.

Контроль. Проверка соответствующих чертежей и осмотр станка.

5.2.2 Опасность поломки во время эксплуатации

Защитные ограждения должны быть изготовлены из следующих материалов:

b) сплава на основе легкого металла с характеристиками по таблице 2;

Таблица 2 - Толщина стенок и предел прочности при растяжении защитных ограждений

Минимальный предел прочности при растяжении, Н/мм | Минимальная толщина стенок защитного ограждения, мм |

180 | 5 |

240 | 4 |

300 | 3 |

с) поликарбоната толщиной стенок не менее 3 мм или других материалов с такой же или более высокой ударной вязкостью;

Контроль. Проверка соответствующих чертежей, измерение, осмотр станка.

Примечание - Для подтверждения предела прочности при растяжении могут быть использованы документы изготовителей материала.

5.2.3 Конструкция крепления дисковых пил

5.2.3.1 Блокировка шпинделя

Стопорные штифты должны предотвращать вращение шпинделя в случае самопроизвольного включения двигателя.

Контроль. Проверка соответствующих чертежей, осмотр, измерение, декларация от изготовителя стального штифта, подтверждающая его соответствие и соответствующие функциональные испытания станка. Альтернативный метод контроля для станков со стопорным штифтом: после включения приводного двигателя шпинделя и вставленного стопорного штифта шпиндель должен оставаться неподвижным и не должен деформироваться.

Примечание - Для подтверждения предела прочности при растяжении могут быть использованы документы изготовителей материала.

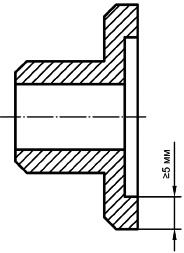

5.2.3.2 Устройство крепления дисковой пилы

Дисковые пилы должны иметь фланцы (или фланец - в случае асимметричного крепления).

Диаметр обоих фланцев (или фланца) у дисковых пил с диаметром не более 450 мм должен составлять не менее D/4 (D - максимальный диаметр дисковой пилы, применяемой на станке).

Диаметр фланцев (или фланца) для дисковых пил диаметром более 450 мм должен составлять не менее D/6, но не менее 115 мм.

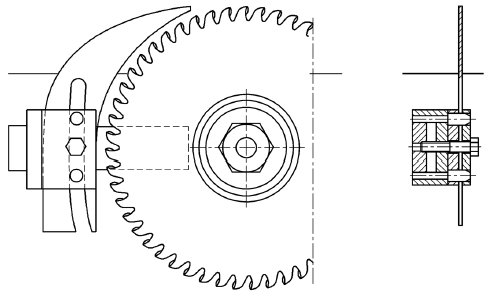

Для фланцев, отличающихся от предназначенных для асимметричного крепления пилы, установочная поверхность наружной части фланца должна быть шириной не менее 5 мм с поднутрением к центру (см. рисунок 5).

Если пила имеет два фланца, то оба наружных диаметра должны быть в пределах допуска ±1 мм.

Должны быть приняты защитные меры для предотвращения отсоединения пилы во время пуска, вращения, выбега или торможения, например при помощи принудительного соединения шпинделя с пилой или переднего фланца со шпинделем.

Шпиндели пил должны быть изготовлены в соответствии с допусками, указанными в приложении А.

Контроль. Проверка соответствующих чертежей, измерение, осмотр станка.

|

Рисунок 5 - Пример фланца дисковой пилы

5.2.4 Система торможения

5.2.4.1 Общие положения

Для шпинделя пилы со временем выбега без торможения, превышающим 10 с, должен быть предусмотрен автоматический тормоз.

Время выбега с торможением должно быть менее 10 с.

При использовании электрической системы торможения не допускается использовать противотоковое торможение.

Контроль. Соответствующие испытания для определения времени выбега с торможением и времени выбега без торможения приведены ниже.

5.2.4.2 Условия проведения испытаний

a) шпиндельный узел должен быть установлен в соответствии с указаниями изготовителя (например, по натяжению ремня);

b) необходимо выбрать частоту вращения дисковой пилы, которая создает максимальную кинетическую энергию, на которую рассчитан данный станок;

c) перед началом испытаний шпиндель должен проработать не менее 15 мин на холостом ходу;

d) отклонение фактической частоты вращения от заданной - не более 10%;

e) при испытании станка с использованием ручного переключателя по схеме звезда/треугольник необходимо следовать указаниям по пуску двигателя согласно руководству по эксплуатации;

f) точность прибора для измерения частоты вращения должна составлять ±1% от конечного значения на шкале измерений;

g) точность прибора для измерения времени должна составлять ±0,1 с.

5.2.4.3 Испытания

5.2.4.3.1 Время выбега без торможения

Время выбега без торможения определяется следующим образом:

a) отключить двигатель привода шпинделя и измерить время выбега без торможения;

b) повторно включить двигатель, шпиндель должен разогнаться до установленной частоты вращения;

c) повторить операции а) и b) два раза.

Время выбега без торможения определяется как среднее арифметическое значение трех проведенных измерений.

5.2.4.3.2 Время выбега с торможением

Время выбега с торможением определяется следующим образом:

a) отключить подачу электроэнергии на привод шпинделя и измерить время выбега с торможением;

b) шпиндель должен одну минуту простоять без движения;

c) повторно включить привод двигателя шпинделя, и в течение 1 мин он должен вращаться на холостом ходу;

d) повторить операции а), b) и с) девять раз.

Время выбега с торможением шпинделя определяется как среднее арифметическое результатов десяти проведенных измерений.

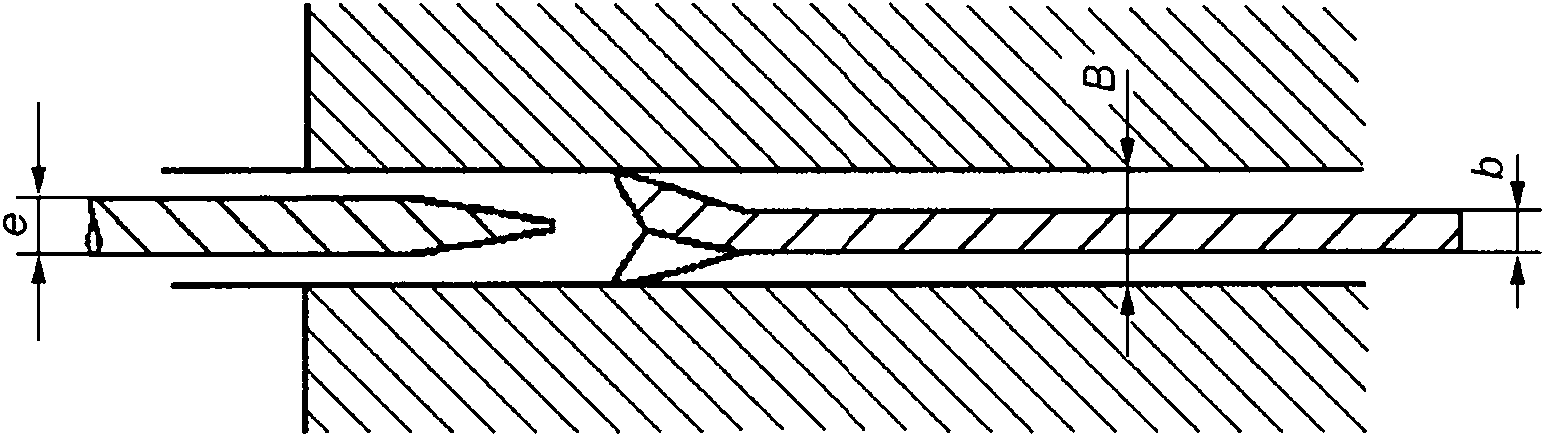

5.2.5 Устройства, снижающие вероятность или предотвращающие выбрасывание

Каждый круглопильный комбинированный станок в режиме работы настольного круглопильного станка должен быть оснащен расклинивающим(и) ножом(ами) в соответствии с размерами диаметров дисковых пил, предусмотренных для использования на станке и приведенных в руководстве по эксплуатации.

Контроль. Проверка соответствующих чертежей и осмотр станка.

Расклинивающий нож и его держатель должны иметь следующие характеристики:

Контроль. Проверка соответствующих чертежей и измерение.

Примечание - Для подтверждения предела прочности при растяжении могут быть использованы документы изготовителей материала;

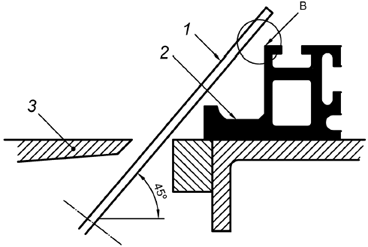

|

e - толщина расклинивающего ножа; b - толщина пилы; B - ширина пропила

Рисунок 6 - Толщина расклинивающего ножа относительно размеров пилы

b) для более эффективного введения расклинивающего ножа его передняя кромка должна быть со снятой фаской (см. рисунок 7), толщина расклинивающего ножа должна быть в пределах допуска ±0,05 мм по всей полезной длине расклинивающего ножа.

Контроль. Проверка соответствующих чертежей, измерение размеров и осмотр станка.

Рисунок 7 - Передняя кромка расклинивающего ножа со снятой фаской

с) расклинивающий нож должен регулироваться по высоте так, чтобы его острие достигало как минимум высшей точки на окружности дисковой пилы, на которую рассчитан станок (см. рисунок 8).

Контроль. Проверка соответствующих чертежей, измерение размеров и осмотр станка;

|

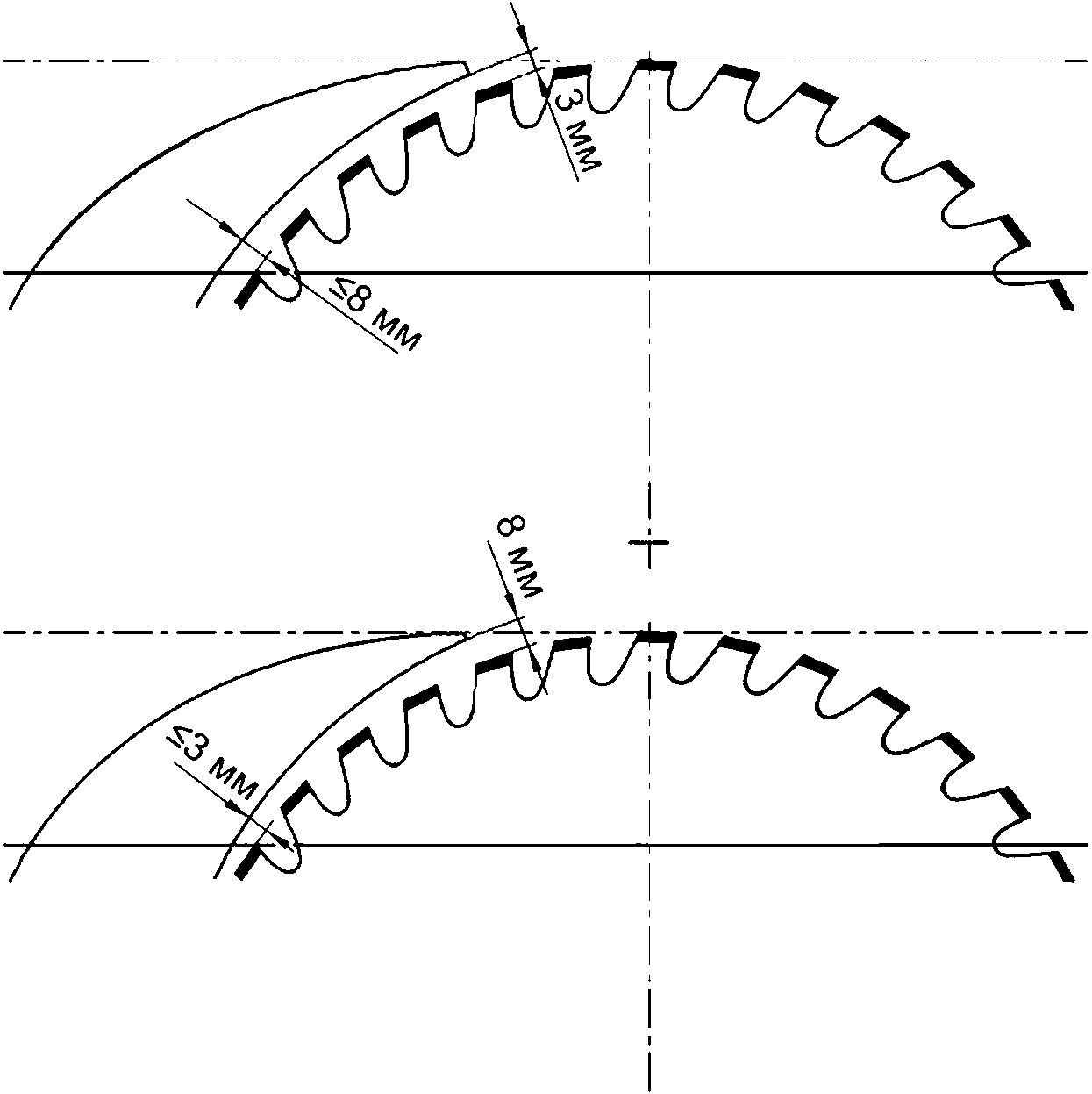

Рисунок 8 - Регулировка высоты расклинивающего ножа

d) расклинивающий нож должен иметь такую конструкцию, чтобы после его установки и регулировки самая близкая точка к дисковой пиле была на расстоянии 3 мм. В любой точке зазор между дисковой пилой и расклинивающим ножом не должен быть более 8 мм, измеренный в радиальном направлении через центр шпинделя дисковой пилы (см. рисунок 9).

Контроль. Проверка соответствующих чертежей, измерение размеров и осмотр станка;

|

Рисунок 9 - Размеры при установке расклинивающего ножа

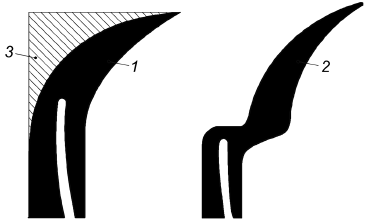

е) передний и задний контуры расклинивающего ножа должны представлять собой непрерывные кривые или прямые линии без изгиба, который может его ослабить (см. рисунок 10).

Контроль. Проверка соответствующих чертежей и осмотр станка;

|

1 - пример допустимой формы расклинивающего ножа; 2 - пример недопустимой формы расклинивающего ножа; 3 - заштрихованная область показывает возможную форму расклинивающего ножа для станков с закрепленным на расклинивающем ноже защитным ограждением

Рисунок 10 - Форма расклинивающего ножа

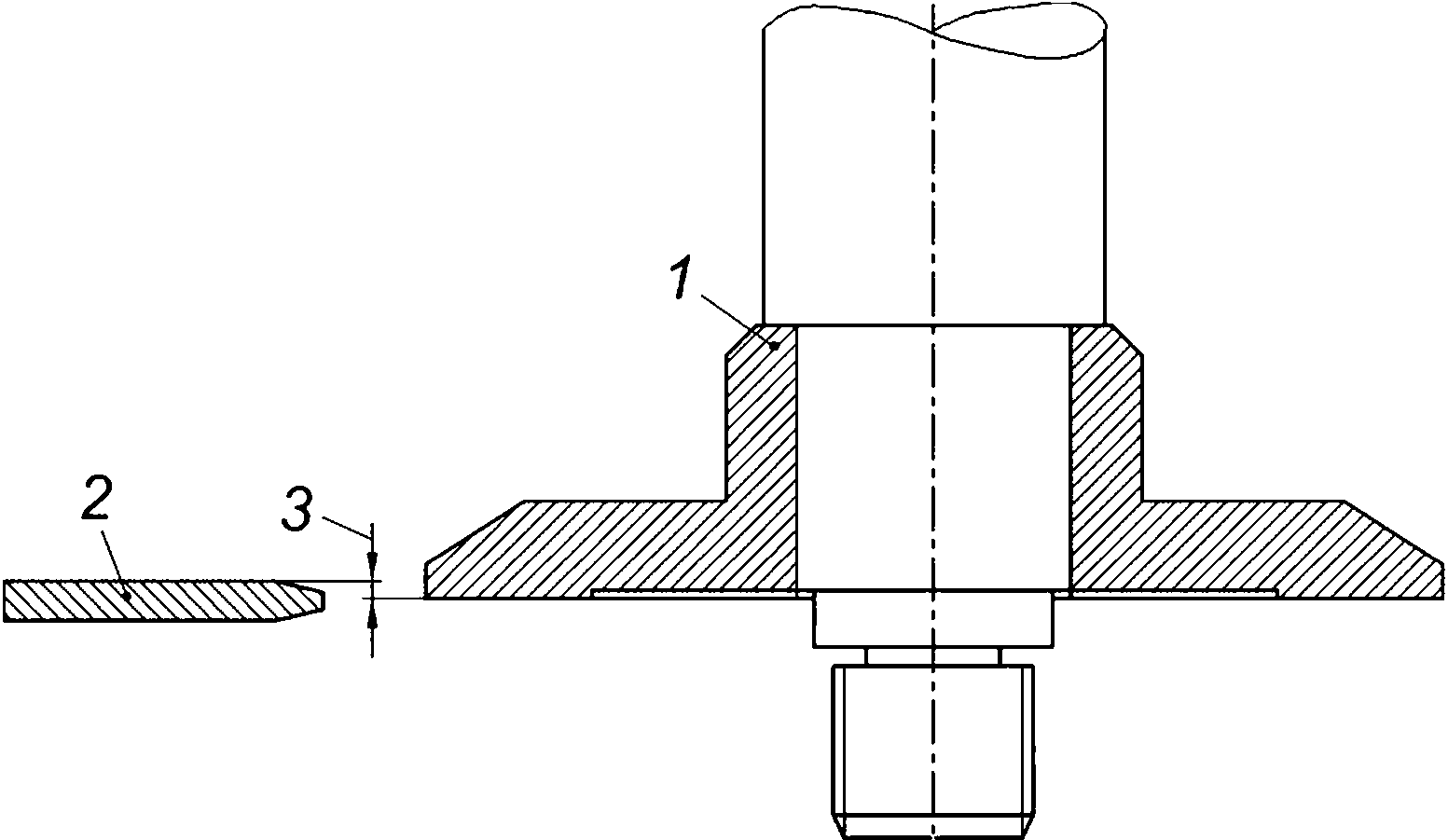

f) крепление расклинивающего ножа должно быть таким, чтобы его положение относительно неподвижного фланца пилы соответствовало допуску, приведенному на рисунке 11. Положение расклинивающего ножа относительно неподвижного фланца пилы должно сохраняться при перемещении по высоте и установке пилы под углом.

Контроль. Проверка соответствующих чертежей, осмотр, измерение размеров и соответствующее функциональное тестирование станка;

|

1 - неподвижный фланец дисковой пилы; 2 - расклинивающий нож; 3 - максимальное значение допуска 0,2 мм

Рисунок 11 - Установка расклинивающего ножа относительно неподвижно установленного фланца дисковой пилы

g) расклинивающий нож должен быть установлен в узле крепления, прочность крепления которого испытывается в соответствии с приложением В.

Контроль. Проверка соответствующих чертежей и проведение испытаний, приведенных в приложении В;

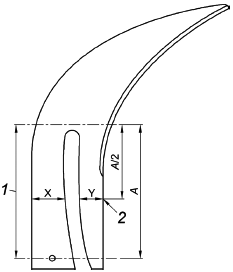

h) устойчивость расклинивающего ножа должна соответствовать требованиям, приведенным в приложении С, или определяться расчетом значений размеров каждой из боковых частей расклинивающего ножа в области крепления по следующим формулам:

- для расклинивающих ножей, которые одновременно являются держателями защитного кожуха:

- для расклинивающих ножей, которые не являются держателями защитного кожуха:

X и Y - размеры каждой из боковых частей расклинивающего ножа в области крепления, которые должны измеряться на высоте, равной половине длины А боковой части расклинивающего ножа в зоне крепления (см. рисунок 12).

Контроль. Проведение испытаний, приведенных в приложении С, или проверка соответствующих чертежей, измерение размеров и осмотр станка;

|

1 - область крепления; 2 - область измерения

Рисунок 12 - Ширина расклинивающего ножа в области крепления

i) расклинивающий нож должен удерживаться в позиции с помощью использования направляющих элементов, например направляющих пальцев (см. рисунок 13). Ширина паза расклинивающего ножа не должна превышать ширину направляющих элементов более чем на 0,5 мм.

Контроль. Проверка соответствующих чертежей, измерение размеров и осмотр станка;

|

Рисунок 13 - Пример крепления расклинивающего ножа

j) если необходима регулировка расклинивающего ножа для подгонки под разные диаметры дисковых пил, то паз расклинивающего ножа должен быть открытым снизу.

Контроль. Проверка соответствующих чертежей и осмотр станка.

5.2.6 Опорная поверхность и перемещение заготовки

5.2.6.1 Опорная поверхность для заготовки

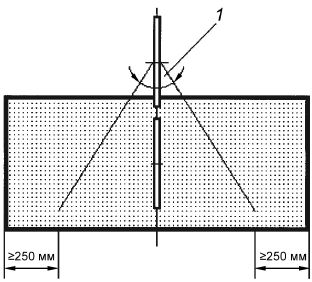

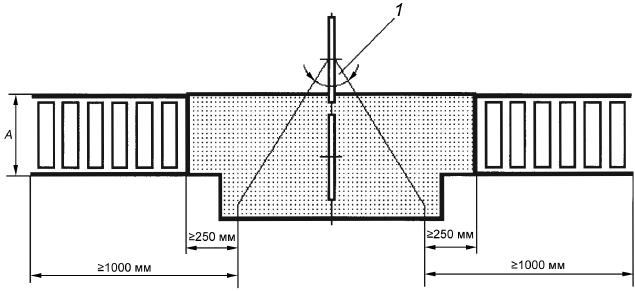

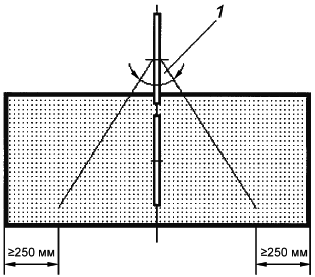

Все станки должны иметь опорную поверхность для заготовки (см. рисунок 14) в соответствии со следующими требованиями:

b) в станках с ручным обслуживанием и в полуавтоматических станках при использовании дисковых пил диаметром >315 мм ширина опорной поверхности в зоне распила должна составлять не менее 1,0 м в каждую сторону от линии распила. Должна учитываться возможность установки заготовки под углом или возможность наклона дисковой пилы для распиливания под углом. Опорная поверхность должна представлять собой жесткий стол или жесткий стол с выдвижными частями для удлинения;

c) в автоматических станках ширина опорной поверхности в зоне распила должна составлять не менее 250 мм в каждую сторону от линии распила. Должна учитываться возможность установки заготовки под углом или возможность наклона дисковой пилы для распиливания под углом;

d) в зоне распила опорная поверхность должна выступать вперед, но с учетом, чтобы передний край дисковой пилы не касался ее, когда пильное устройство находится в самом переднем положении. За пределами зоны распила ширина опорной поверхности должна составлять минимум 60% максимально возможной ширины опорной поверхности в зоне распиливания;

e) в зоне распила опорная поверхность должна быть изготовлена из материала (пластмассы, дерева или сплава на основе легкого металла), который легко подается распиливанию пилой, чтобы избежать опасности ее повреждения в случае соприкосновения с опорной поверхностью;

f) в пределах 250 мм зоны от линии распила не должно быть роликовых столов, а также должна учитываться возможность установки заготовки под углом или возможность наклона дисковой пилы для распиливания под углом.

Контроль. Проверка соответствующих чертежей, измерение размеров, осмотр и соответствующее функциональное тестирование станка;

|

1- регулирование поворота

|

Рисунок 14b) - Опорная поверхность для заготовки в станках с ручным обслуживанием и в полуавтоматических станках с диаметрами дисковой пилы >315 мм

|

Рисунок 14с) - Опорная поверхность для заготовки в автоматических станках

Рисунок 14 - Опорные поверхности для заготовки (вид сверху)

g) в круглопильных комбинированных станках в режиме работы настольного станка размеры стола (см. 3.4), предназначенного для обработки заготовки, должны соответствовать таблице 3 и рисунку 15.

Таблица 3 - Размеры стола

Максимальная высота пропила в режиме работы настольного круглопильного станка, мм | 40 | >40 до 50 | >50 до 60 |

L, мм | 300 | 370 | 500 |

W, мм | 200 | 250 | 345 |

A, мм | 150 | 185 | 250 |

B, мм | 70 | 90 | 110 |

Если высота пропила больше 60 мм, необходимо применять требования EN 1870-1:2007 (приложение G).

Контроль. Проверка соответствующих чертежей, измерение размеров и осмотр станка.

1 - направление подачи

5.2.6.2 Перемещение обрабатываемой заготовки

Станки, у которых заготовка в процессе обработки удерживается рукой, должны быть оснащены направляющими по обе стороны от линии распила.

Высота направляющей должна составлять минимум 60% максимальной глубины распиливания, для которой станок предназначен.

В станках, у которых предусмотрен распил под углом, направляющие должны быть выполнены с соответствующими пазами и оснащены сменными вставками, которые поддерживают заготовку.

Те части направляющих или сменных вставок, которые находятся в пределах 10 мм от линии распила, должны быть изготовлены из дерева, пластмассы или сплавов на основе легкого металла, а также должна учитываться возможность установки заготовки под углом или возможность наклона дисковой пилы для распиливания под углом.

Контроль. Проверка соответствующих чертежей, измерение размеров, осмотр и соответствующее функциональное тестирование станка.

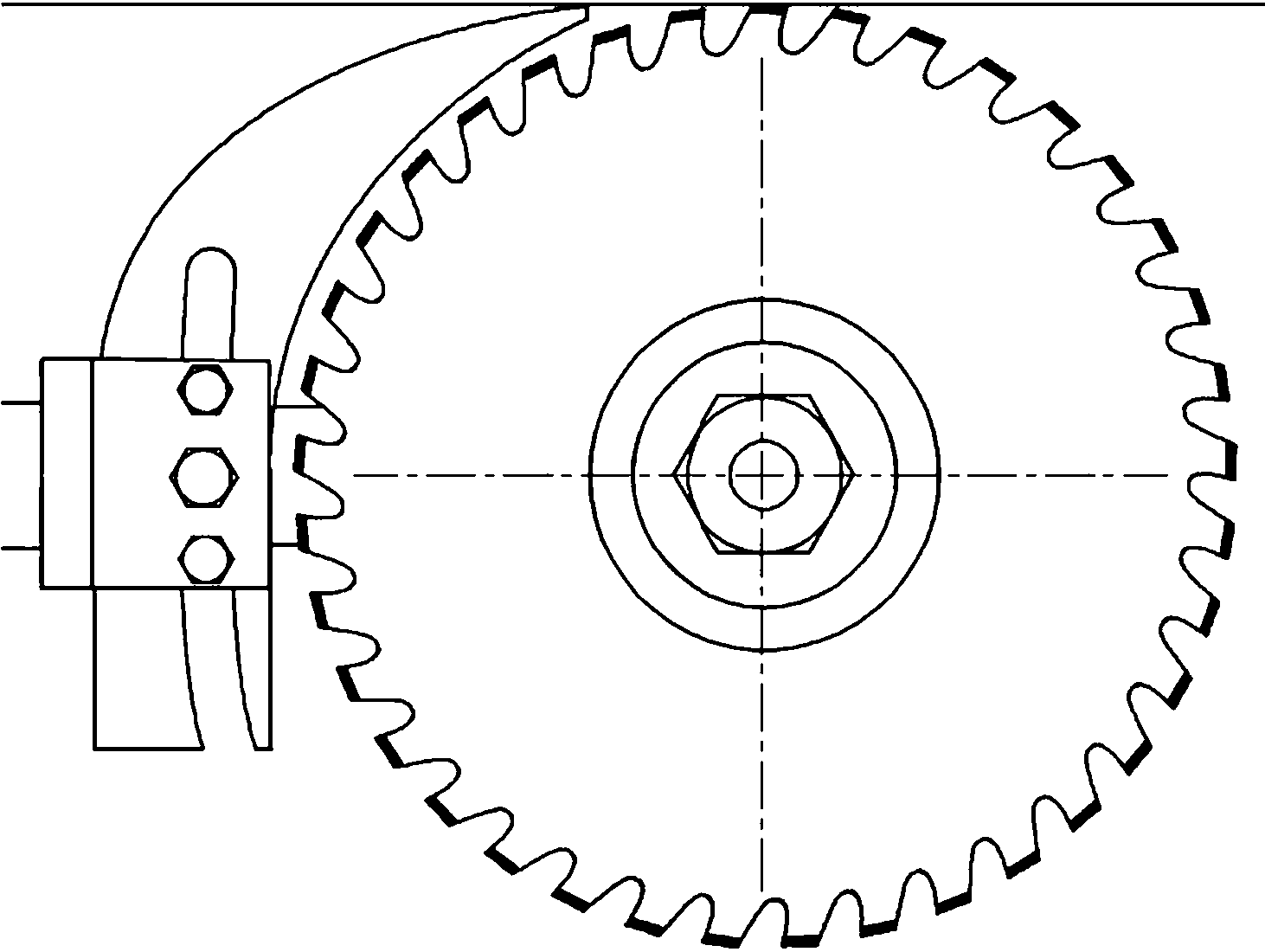

Круглопильные комбинированные станки в режиме работы настольного станка (см. 3.4) должны быть оснащены направляющей, которая должна быть установлена перпендикулярно дисковой пиле по всей ширине опорной поверхности для заготовки, расположенной справа от дисковой пилы.

Упор направляющей поверхности должен:

a) изготавливаться из пластмассы, дерева или сплава на основе легкого металла, если возможно соприкосновение с дисковой пилой;

b) перемещаться параллельно пиле так, чтобы его концевая часть могла устанавливаться в зоне между передним краем расклинивающего ножа и расположенным на высоте стола передним зубом пилы, если она установлена на максимальной высоте распиливания;

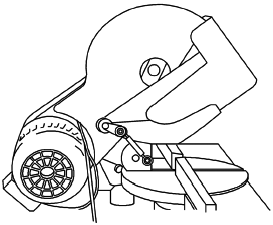

с) состоять из двух элементов: одного элемента с высокой направляющей поверхностью для большой высоты распиливания и второго - с низкой направляющей поверхностью для неглубоких или наклонных распилов (см. рисунок 16). Высота упора при установке в высокой позиции должна соответствовать максимальной высоте пропила, на которую станок рассчитан, при установке в низкой позиции должна составлять от 6 до 8 мм;

|

Рисунок 16 - Две позиции упора

d) быть сконструированным так, чтобы при установке в низкой позиции пила не могла касаться направляющей в точке В (см. рисунок 17), если она установлена под наклоном;

|

1 - лезвие пилы; 2 - направляющая в низкой позиции; 3 - стол

Рисунок 17 - Конструкция направляющей при установке в низкой позиции

е) иметь такую конструкцию, чтобы в нижней позиции защитное ограждение пилы можно было опустить на минимальную высоту направляющей поверхности заготовки.

Регулировка и фиксация положения направляющей должны выполняться без использования инструмента.

Круглопильные комбинированные станки в режиме работы настольного станка (см. 3.4) должны иметь поперечную направляющую, которая должна надежно крепиться, и должно исключаться ее поднятие или сдвиг во время процесса распиливания (см. рисунок 18). Если поперечная направляющая находится под защитным ограждением, то ее высота в этой зоне не должна превышать 15 мм.

Если возможен контакт между поперечной направляющей и дисковой пилой, то часть направляющей должна быть изготовлена из пластмассы, сплава на основе легкого металла или дерева.

Контроль. Проверка соответствующих чертежей, измерение размеров, осмотр и соответствующее функциональное тестирование станка.

1 - допустимая форма; 2 - недопустимая форма

Рисунок 18 - Примеры формы направляющей

5.2.7 Предотвращение доступа к подвижным частям станка

5.2.7.1 Защита дисковой пилы в станках с ручным обслуживанием

Доступ к нерабочей части дисковой пилы до самой удаленной точки на окружности ее фланца должен предотвращаться с помощью неподвижного защитного ограждения. Если доступ необходим для смены дисковой пилы, то должна быть предусмотрена открывающаяся часть защитного ограждения, обязательно с помощью инструмента, и при этом она должна оставаться соединенной со станком, например, посредством шарниров. Защитное ограждение не должно оставаться незакрепленным к станку.

Доступ к рабочей части дисковой пилы должен быть предотвращен с помощью:

a) автоматически закрывающегося защитного ограждения, которое осуществляет защиту с обеих сторон зубьев (см. рисунок 19а)), выступающих над окружностью дисковой пилы в соответствии с размерами на рисунке 20а) и открывающихся при контакте с заготовкой или направляющей. Во время процесса распиливания защитное ограждение должно опираться на заготовку или направляющую, чтобы обеспечить максимально возможную защиту; либо

b) автоматически закрывающегося защитного ограждения, которое предназначено для защиты дисковой пилы и по окружности с обеих сторон ее зубьев (см. рисунок 19b)) в соответствии с размерами на рисунке 20b). Это защитное ограждение должно быть закрыто, а приоткрываться или быть полностью открытым только в случае, когда дисковая пила находится в самом нижнем положении, для которого рассчитан станок.

Обе конструкции защитных ограждений должны позволять производить смену дисковых пил, не перемещая при этом защитные ограждения станка.

В круглопильных станках для торцевания сверху и по горизонтали (см. 3.3) процесс распиливания по горизонтали возможен только тогда, когда пильное устройство опущено на максимальную глубину распиливания и не должно подниматься в процессе распиливания.

Контроль. Проверка соответствующих чертежей, измерение размеров, осмотр и соответствующее функциональное тестирование станка.

|

Рисунок 19а) - Автоматически закрывающееся защитное ограждение в соответствии с 5.2.7.1, перечисление а)

|

Рисунок 19b) - Автоматически закрывающееся защитное ограждение в соответствии с 5.2.7.1, перечисление b)

Рисунок 19 - Защита рабочей части дисковой пилы

1 - защитное ограждение; 2 - дисковая пила

Рисунок 20а) - Защитное ограждение для рабочей части дисковой пилы в соответствии с 5.2.7.1, перечисление а)

1 - защитное ограждение; 2 - дисковая пила

Рисунок 20b) - Защитное ограждение для рабочей части дисковой пилы в соответствии с 5.2.7.1, перечисление b)

Рисунок 20 - Расположение автоматически закрывающегося защитного ограждения

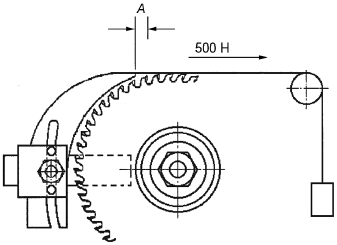

5.2.7.2 Защита дисковой пилы в полуавтоматических станках

Доступ к дисковой пиле должен быть предотвращен:

a) в соответствии с требованиями 5.2.7.3; либо

b) в соответствии с требованиями 5.2.7.1 и дополнительно применением двуручного устройства управления типа III В по ЕN 574:1996 для управления процессом распиливания.

Контроль. Проверка соответствующих чертежей и/или схем, измерение размеров, осмотр и соответствующее функциональное тестирование станка.

5.2.7.3 Защита дисковой пилы в автоматических станках

Доступ к дисковой пиле должен быть предотвращен с помощью неподвижного защитного ограждения. Отверстия в защитном ограждении, предусмотренные для загрузки и снятия заготовки, должны соответствовать требованиям EN ISO 13857:2008 (таблица 4).

Если доступ необходим, например, для технического обслуживания или замены дисковой пилы, то должно применяться защитное ограждение с блокировкой и фиксацией.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.2.7.4 Защита устройства для перемещения обрабатываемой заготовки

5.2.7.4.1 Общие положения

За исключением зон, необходимых для подачи и снятия заготовки, доступ к опасным местам (например, местам защемлений и порезов) на устройстве для перемещения заготовки в заданное место должен быть предотвращен с помощью применения:

a) неподвижных защитных ограждений; все отверстия в неподвижном защитном ограждении должны быть выполнены в соответствии с безопасными расстояниями по EN ISO 13857:2008 (таблица 4); либо

b) защитного ограждения с блокировкой и фиксацией; либо

c) активного оптоэлектронного защитного устройства (световой барьер) в соответствии с требованиями CLC/TS 61496-2, которое должно располагаться на расстоянии не менее 1,3 м, измеренном по горизонтали, до ближайшего положения дисковой пилы. Такое устройство должно иметь как минимум два горизонтальных луча, расположенных на высоте 400 и 900 мм над уровнем пола; либо

d) коврика, реагирующего на давление, в соответствии с требованиями EN 1760-1:1997, который должен быть установлен на расстоянии не менее 1,3 м, измеренном по горизонтали, до ближайшего опасного места на устройстве для перемещения заготовки в заданное место; либо

e) любой комбинации указанных мер.

Доступ к опасным местам устройства для перемещения заготовки в заданное место может быть предотвращен с помощью защитных ограждений и устройств, приведенных в перечислениях а)-е), или с помощью размыкающей планки по EN 1760-2:2000.

Если используется размыкающая планка, то она должна располагаться над проемом, предназначенным для загрузки заготовки, и соответствовать следующим требованиям:

f) устройство позиционирования заготовки должно остановиться до того, как рука, лежащая на заготовке и движущаяся с максимально возможной скоростью, на которую рассчитан станок, достигнет места, где возможно затягивание, захват или удар;

g) размыкающая планка должна быть как минимум такой же ширины, что и проем для загрузки заготовки;

h) нижний край размыкающей планки должен быть расположен не выше 25 мм над верхней поверхностью максимальной заготовки, применяемой на станке, и устанавливаться на соответствующей высоте для каждой заготовки изделия вручную или автоматически;

i) размыкающая планка не должна приводить к возникновению опасности захвата.

Контроль. Проверка соответствующих чертежей и/или схем, измерение размеров, осмотр и соответствующее функциональное тестирование станка.

5.2.7.4.2 Защита стола с роликами

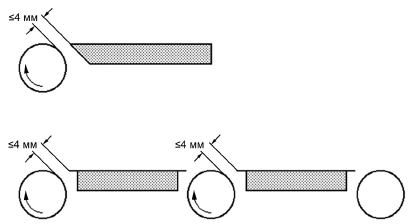

Если стол оснащен роликами со стороны загрузки и/или выгрузки станка, то доступ к местам втягивания между роликами должен быть предотвращен с помощью:

a) применения защитных вставок в местах затягивания, размеры которых соответствуют приведенным на рисунке 21; либо

b) применения активного оптоэлектронного защитного устройства (световой барьер) в соответствии с требованиями CLC/TS 61496-2, которое блокирует опасные перемещения и располагается на расстоянии не менее 1,3 м, измеренном по горизонтали, до ближайшего места затягивания на столе с приводными роликами. Устройство должно иметь как минимум два горизонтальных луча, расположенных на высоте 400 и 900 мм над уровнем пола; либо

c) применения ковриков, реагирующих на давление, в соответствии с требованиями EN 1760-1:1997, которые должны быть установлены на расстоянии не менее 1,3 м, измеренном по горизонтали, до ближайшего места затягивания и действуют на всех опасных участках стола с приводными роликами и которые блокируют опасные перемещения; либо

d) любой комбинации указанных мер.

Контроль. Проверка соответствующих чертежей и/или схем, измерение, осмотр и соответствующее функциональное тестирование станка.

|

Рисунок 21 - Пример защиты стола с роликами

5.2.7.5 Защита круглопильных комбинированных станков

При использовании режима работы круглопильного станка для торцевания сверху:

a) доступ к части дисковой пилы, расположенной ниже уровня стола, должен быть предотвращен в соответствии с требованиями 5.2.7.1;

b) доступ к части дисковой пилы, расположенной выше уровня стола, должен быть предотвращен защитным ограждением без блокировки.

При использовании режима работы настольного круглопильного станка:

1) доступ к части дисковой пилы, расположенной выше стола, должен быть предотвращен в соответствии с требованиями ЕN 1870-1:2007 (пункты 5.3.7.1, 5.3.7.1.4) или ЕN 1870-1:2007 (пункты 5.3.7.1.1, 5.3.7.1.2);

2) доступ к части дисковой пилы, расположенной ниже уровня стола, должен быть предотвращен:

i) в соответствии с требованиями 5.2.7.1, если приведенные защитные ограждения обеспечивают полную защиту зубьев дисковой пилы; либо

ii) в соответствии с требованиями 5.2.7.1 и дополнительно, если приведенные защитные ограждения не полностью обеспечивают защиту зубьев дисковой пилы, применением других защитных ограждений, например защитного ограждения без блокировки.

Пильное устройство должно быть установлено в положение для использования его в режиме настольного круглопильного станка.

Нет необходимости устанавливать расклинивающий нож, когда станок эксплуатируется в режиме торцевания сверху.

Контроль. Проверка соответствующих чертежей, измерение размеров, осмотр и соответствующее функциональное тестирование станка.

5.2.7.6 Защита приводов

Доступ к приводу дисковой пилы и другим приводным механизмам должен быть предотвращен при помощи либо неподвижного защитного ограждения, либо подвижного защитного ограждения с блокировкой. Если используется подвижное защитное ограждение с блокировкой, это ограждение должно быть с фиксацией, если существует возможность контакта с вращающейся дисковой пилой при открытом защитном ограждении.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.2.7.7 Устройство управления пильным устройством

5.2.7.7.1 Станки с ручным обслуживанием

В исходном положении пильное устройство должно быть закрыто защелкой с фиксатором, размыкание которой должно производиться с помощью устройства управления, расположенного рядом или на ручке, предназначенной для передвижения дисковой пилы через зону распиливания.

Пильное устройство должно автоматически возвращаться в исходное положение, например, с помощью пружины сжатия или приложенной нагрузки, причем скорость возвращения не должна превышать 0,5 м/с.

Контроль. Проверка соответствующих чертежей, измерение размеров, осмотр и соответствующее функциональное тестирование станка.

5.2.7.7.2 Полуавтоматические станки

Пильное устройство должно быть защищено от непреднамеренного опускания, например, сжатой пружиной или обратным клапаном, находящимся в цилиндре пневматической системы.

Контроль. Проверка соответствующих чертежей и/или электрических схем, осмотр и соответствующий*

5.2.8 Устройство для зажима

Полуавтоматические и автоматические станки должны иметь механическое устройство для зажима заготовки.

Если опасность защемления не может быть предотвращена мерами, указанными в 5.2.7, то опасность должна быть предотвращена посредством, например:

b) уменьшения зазора между поверхностью зажима и заготовкой до 6 мм и менее ручным регулирующим устройством и ограничения перемещения до 10 мм (максимум); или

c) ограничения скорости смыкания зажима до 10 мм/с и менее; или

d) ограждения места зажима при помощи неподвижного защитного ограждения, установленного на устройстве зажима, обеспечивающем зазор между обрабатываемым изделием и защитным ограждением до 6 мм или менее. Устройство зажима может выступать за пределы защитного ограждения не более чем на 6 мм.

Если при применении пневматического зажима падает давление, то заготовка должна оставаться зажатой до тех пор, пока дисковая пила не будет отведена в исходное положение.

Контроль. Проверка соответствующих чертежей и (или) электрических схем, измерение размеров, осмотр и соответствующее функциональное тестирование станка.

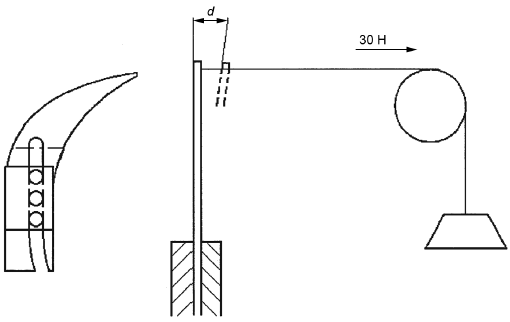

5.2.9 Устройства безопасности

Круглопильные комбинированные станки (см. 3.4) в режиме работы настольных станков должны иметь толкатель и толкатель с рукояткой. Толкатель и толкатель с рукояткой должны располагаться на станке.

Минимальная длина колодки должна составлять 400 мм (см. рисунок 4).

Контроль. Проверка соответствующих чертежей, измерение размеров и осмотр станка.

Толкатель и толкатель с рукояткой должны изготавливаться из пластмассы, дерева или клееной фанеры.

Контроль. Проверка технических требований и осмотр станка.

5.3 Меры защиты от воздействия немеханических опасностей

5.3.1 Пожар

Для уменьшения опасностей, возникающих в результате пожара, следует выполнять требования 5.3.3, 5.3.4.

5.3.2 Шум

5.3.2.1 Снижение шума при проектировании

При проектировании станков должны быть выполнены требования, установленные в EN ISO 11688-1:1998, и приняты меры по снижению шума в его источниках. Важнейшим источником шума являются вращающиеся дисковые пилы.

5.3.2.2 Измерение шума

При измерении уровней звукового давления излучения и уровней звуковой мощности расположение, установка и условия функционирования станка на рабочем месте должны быть одинаковы.

Для станков, на которые не распространяется ISO 7960:1995 (приложение N), например при разной частоте вращения шпинделя или диаметре дисковой пилы, в протоколе испытаний должны быть указаны конкретные условия эксплуатации.

Уровни звуковой мощности должны определяться по ориентировочному методу с использованием измерительной поверхности над звукоотражающей плоскостью в соответствии с EN ISO 3746:1995 со следующими дополнениями:

b) разность между уровнем звукового давления окружающей среды и уровнем звукового давления станка в любой точке замера должна быть не менее 6 дБ. Поправочная формула этой разности может применяться вплоть до разницы в 10 дБ по EN ISO 3746:1995 (подраздел 8.2);

c) должна быть использована измерительная поверхность только в виде огибающего параллелепипеда на расстоянии 1,0 м до измерительной поверхности;

d) если расстояние от станка до вспомогательного устройства менее 2,0 м, вспомогательное устройство должно быть включено в огибающий параллелепипед;

e) требование к продолжительности измерения 30 с по EN ISO 3746:1995 (пункт 7.5.3) не должно применяться;

f) неопределенность измерения должна составлять менее 3 дБ;

g) количество точек измерений должно быть 9 в соответствии с ISO 7960:1995 (приложение N).

Допускается использование альтернативных методов измерения уровня звукового давления излучения, если имеется в наличии необходимое оборудование, а тип станка соответствует используемой методике. Допускается использовать методы измерений, обеспечивающие более высокую точность, по EN ISO 3743-1:1995, EN ISO 3743-2:1996, EN ISO 3744:1995 и EN ISO 3745:2003 без внесения в метод изменений, указанных выше.

Для измерения уровня звуковой мощности на основе интенсивности звука необходимо использовать метод, приведенный в EN ISO 9614-1:1995 (по согласованию между поставщиком и потребителем).

Для измерения уровней звукового давления излучения на рабочем месте необходимо использовать метод, приведенный в EN ISO 11202:1995, со следующими изменениями:

b) разница между уровнем звукового давления окружающей среды и уровнем звукового давления излучения на рабочем месте должна быть равна 6 дБ или более;

5.3.2.3 Заявление

В соответствии с требованиями 6.3.

5.3.3 Выброс стружки, пыли, газов

Должны быть приняты меры для отвода стружки и пыли от станка, предусматривающие выводы для подсоединения станка к отдельной вытяжной системе отвода стружки и пыли.