ГОСТ 6854-88

(СТ СЭВ 5547-86,

СТ СЭВ 6058-87)

Группа Г52

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Деревообрабатывающее оборудование

СТАНКИ ЛЕНТОЧНОПИЛЬНЫЕ СТОЛЯРНЫЕ

Основные параметры. Нормы точности

Woodworking equipment. Bandsawing machines.

Basic parameters. Standards of accuracy

ОКП 38 3113

Дата введения 1989-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ:

А.В.Линьков, Г.Т.Дорофеев, В.И.Гудков, А.Г.Лисаков

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 22.07.88 N 2715.

3. Срок проверки-1993 г.; периодичность проверки - 5 лет.

4. Стандарт соответствует СТ СЭВ 5547-86, СТ СЭВ 6058-87. Стандарт соответствует международному стандарту ИСО 7007-83.

5. ВЗАМЕН ГОСТ 6854-77, ГОСТ 7833-75.

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 25338-82* | 2.1 |

________________

* На территории Российской Федерации действует ГОСТ 25338-91. Здесь и далее. - .

Настоящий стандарт распространяется на ленточнопильные столярные станки, предназначенные для прямолинейной и криволинейной распиловки древесины.

1. ОСНОВНЫЕ ПАРАМЕТРЫ

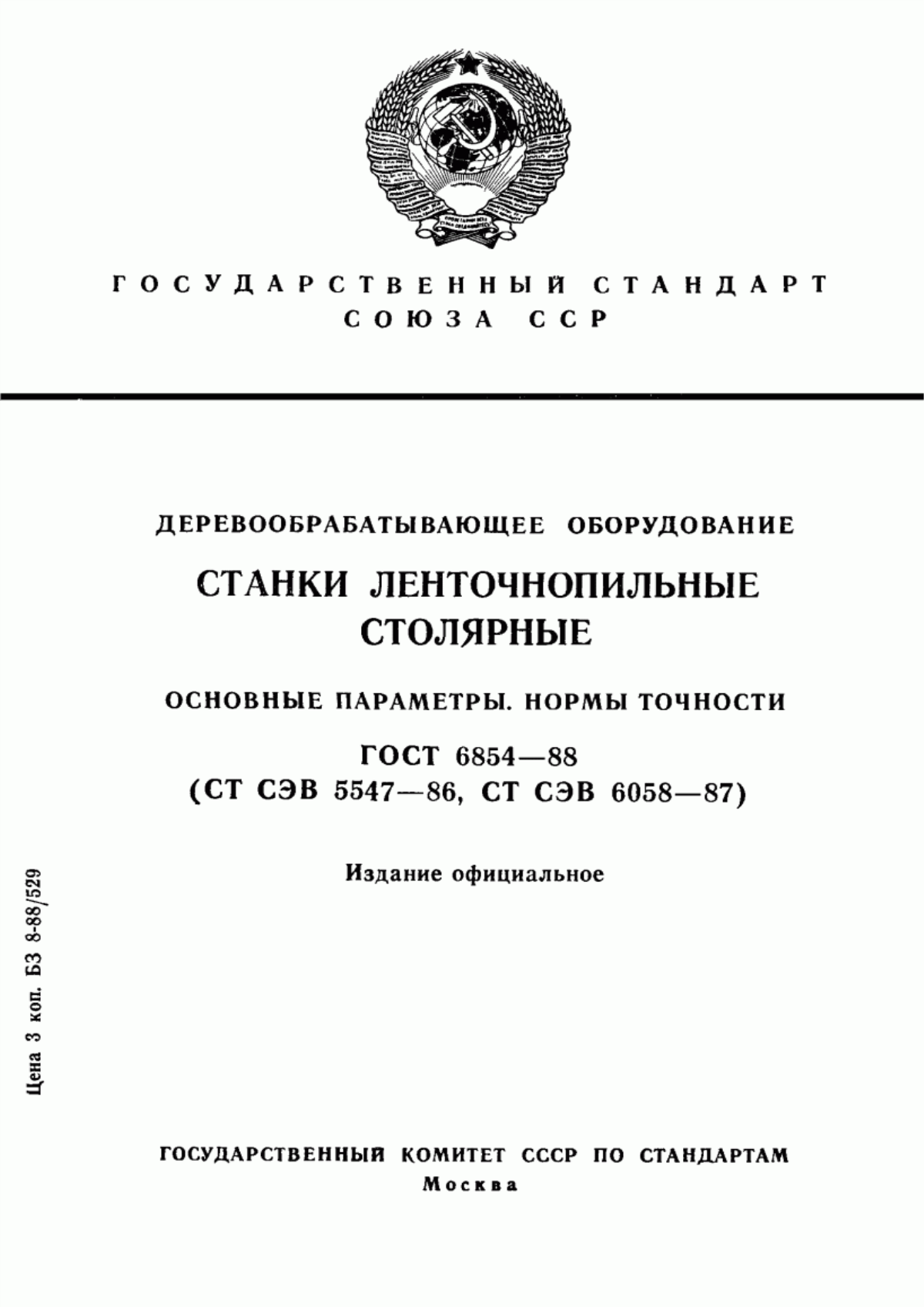

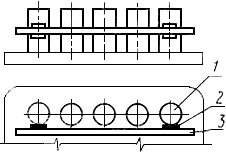

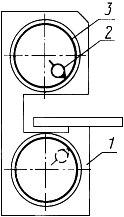

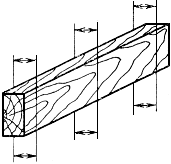

Основные параметры станков должны соответствовать указанным на чертеже и в таблице.

Черт.1

Примечание. Чертеж не определяет конструкцию станков.

Размеры, мм

Наименование параметра | Значение | ||

1. Диаметр | 400 | 800 | |

2. Наибольшая ширина пильной ленты, не менее | 20 | 50; 40 | |

3. Скорость пильной ленты, м/с, не более | 30 | 40 | |

4. Наибольшая высота | 200 | 400 | |

5. Вылет | 360 | 750 | |

6. Размеры стола, не менее | ширина | 500 | 1000 |

длина | 500 | 1000 | |

7. Наибольший угол наклона стола относительно плоскости пропила | 45° | ||

8. Наибольшая скорость подачи станков с делительно-подающим механизмом, м/мин, не менее | - | 30 | |

2. ТОЧНОСТЬ СТАНКА

2.1. Общие требования к испытаниям станка на точность по ГОСТ 25338-82.

2.2. Точность установки станка по уровню перед проверкой не должна превышать 0,1 мм на 1000 мм.

2.3. Нормы точности станков (пп.2.3.1-2.3.10).

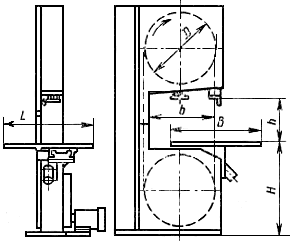

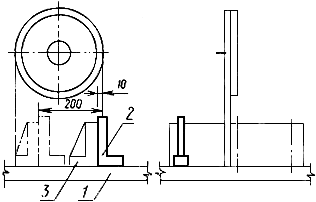

2.3.1. Плоскостность рабочей поверхности стола

Черт.2

Допуск, мм, на длине стола, мм:

500 | 0,28 |

1000 | 0,40 |

На рабочей поверхности стола 1 в продольном, поперечном и диагональном направлениях на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

Просвет между проверяемой поверхностью и рабочей поверхностью линейки измеряют щупом.

Отклонение равно наибольшей алгебраической разности результатов измерений в каждом направлении.

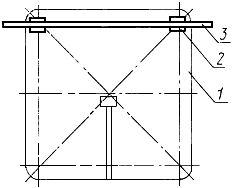

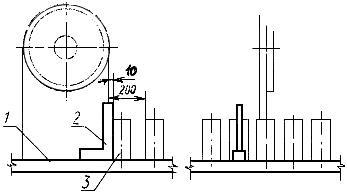

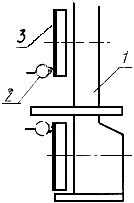

2.3.2. Прямолинейность рабочей поверхности направляющей линейки

Черт.3

Допуск 0,20 мм на длине 500 мм

Выпуклость не допускается.

К рабочей поверхности направляющей линейки 1 в диагональных направлениях на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты прикладывают поверочную линейку 3.

Просвет между проверяемой поверхностью и рабочей поверхностью поверочной линейки измеряют щупом.

Отклонение равно наибольшей алгебраической разности результатов измерений.

2.3.3. Расположение образующих цилиндрических поверхностей роликов направляющей линейки в одной плоскости (для станков, оснащенных направляющей линейкой с роликами)

Черт.4

Допуск 0,20 мм на длине 500 мм

К образующей цилиндрической поверхности крайних роликов 1 на опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты прикладывают поверочную линейку 3.

Просвет между образующей цилиндрической поверхностью каждого ролика и рабочей поверхностью поверочной линейки измеряют щупом в трех или более положениях роликов с поворотом их не менее чем на 90°.

Отклонение равно наибольшей алгебраической разности результатов измерений в каждом положении.

2.3.4. Перпендикулярность рабочей поверхности направляющей линейки к рабочей поверхности стола

Черт.5

Допуск 0,10 мм на длине 100 мм

На рабочей поверхности стола 1 устанавливают поверочный угольник 2 так, чтобы его другая рабочая поверхность касалась рабочей поверхности направляющей линейки 3.

Направляющую линейку устанавливают в двух положениях на расстоянии 10 и 200 мм от боковой поверхности пильного полотна.

Измерения проводят в трех сечениях по длине направляющей линейки в каждом ее положении.

Просвет между проверяемой поверхностью и рабочей поверхностью поверочного угольника измеряют щупом.

Отклонение равно наибольшей алгебраической разности результатов измерений.

2.3.5. Перпендикулярность образующих цилиндрических поверхностей роликов направляющей линейки к рабочей поверхности стола (для станков, оснащенных направляющей линейкой с роликами)

Черт.6

Допуск 0,10 мм на длине 100 мм

На рабочей поверхности стола 1 устанавливают поверочный угольник 2 так, чтобы его другая рабочая поверхность касалась образующей цилиндрической поверхности ролика 3.

Измерения проводят последовательно для каждого ролика в трех или более его положениях с поворотом не менее чем на 90° в двух положениях направляющей линейки на расстоянии 10 и 200 мм от боковой поверхности пильного полотна.

Просвет между образующей цилиндрической поверхностью ролика и рабочей поверхностью поверочного угольника измеряют щупом.

Отклонение равно наибольшей алгебраической разности результатов измерений.

2.3.6. Перпендикулярность боковой поверхности пильной ленты к рабочей поверхности стола

Черт.7

Допуск 0,10 мм на длине 100 мм

На рабочей поверхности стола 1 устанавливают поверочный угольник 2 так, чтобы его другая рабочая поверхность касалась боковой поверхности рабочей ветви нормально натянутой пильной ленты 3.

При измерении стол устанавливают в нулевое положение по шкале.

Измерения проводят в трех положениях пильных шкивов с поворотом их на 120°.

Просвет между боковой поверхностью пильной ленты и рабочей поверхностью поверочного угольника измеряют щупом.

Отклонение равно наибольшей алгебраической разности результатов измерений.

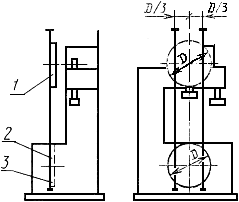

2.3.7. Радиальное биение обода пильных шкивов

Черт.8

Допуск, мм, для шкивов диаметром, мм:

400 | 0,16 |

800 | 0,23 |

На неподвижной части станка 1 устанавливают измерительный прибор 2 так, чтобы его измерительный наконечник касался последовательно каждого пильного шкива по внутренней его поверхности 3, обработанной с одной установки с наружной поверхностью.

Проверку проводят при снятой пильной ленте.

Биение равно наибольшей алгебраической разности показаний измерительного прибора.

2.3.8. Торцовое биение обода пильных шкивов

Черт.9

Допуск, мм, для шкивов диаметром, мм:

400 | 0,25 |

800 | 0,35 |

На неподвижной части станка 1 укрепляют измерительный прибор 2 так, чтобы его измерительный наконечник касался торцовой поверхности 3 обода последовательно каждого пильного шкива.

Проверку проводят при снятой пильной ленте.

Биение равно наибольшей алгебраической разности показаний измерительного прибора.

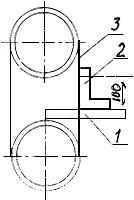

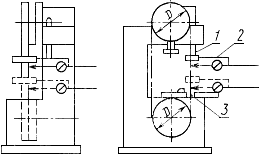

2.3.9. Расположение торцовых поверхностей обода пильных шкивов в одной плоскости

Черт.10

Допуск, мм, для шкивов диаметром, мм:

400 | 0,30 |

800 | 0,40 |

Проверку проводят во время сборки станка.

Со стороны рабочего места перед торцовыми поверхностями ободов пильных шкивов 1 и 2 устанавливают поверочную линейку 3.

Величину просвета между торцовыми поверхностями ободов пильных шкивов и измерительной поверхностью поверочной линейки измеряют щупом и плоскопараллельными концевыми мерами длины.

Измерения последовательно проводят в положениях, указанных на черт.10. В каждом сечении определяют наибольшую разность измеренных расстояний.

Отклонение равно наибольшей алгебраической разности результатов измерений.

2.3.10. Параллельность перемещения направляющего устройства пильной ленты в крайних положениях относительно боковой плоскости и опорной кромки пилы

К направляющему устройству пильной ленты 1 закрепляют индикатор 2 так, чтобы его измерительный наконечник был направлен перпендикулярно к проверяемой плоскости ленты 3 (черт.11).

Черт.11

Допуск, мм, для шкивов диаметром, мм:

400 | 0,30 |

800 | 0,40 |

Направляющее устройство перемещают и устанавливают в верхнее и нижнее положение и проводят отсчет показаний индикатора относительно боковой плоскости и опорной кромки ленты.

Отклонение от параллельности равно алгебраической разности показаний индикатора в данной плоскости.

3. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

Для проверки используют заготовки из древесины любой породы влажностью не более 15 абс. % с размерами 1000х150х40 мм.

Базовые поверхности (пласть и кромка) заготовки строганые. Допуск прямолинейности базовых поверхностей не должен быть более 0,2 мм на длине 1000 мм, допуск перпендикулярности - 0,05 мм на длине 100 мм.

При скорости подачи не более 5 м/мин распиливают заготовки, базируя их при этом кромкой на рабочей поверхности стола, а пластью - на рабочей поверхности направляющей линейки.

Стол станка перед распиловкой устанавливают в нулевое положение по шкале.

3.1. Параллельность поверхности пропила базовой поверхности образца

Черт.12

Допуск 0,25 мм в продольном направлении на длине 500 мм

0,2 мм в поперечном направлении на длине 100 мм

Толщину отпиленной части бруска со строганой базовой поверхностью измеряют в поперечном направлении и в трех местах в продольном направлении: на расстоянии 50 мм от торцев и посередине.

Отклонение в каждом направлении равно наибольшей алгебраической разности результатов измерений.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1991