МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

EN 1870-9—

2014

Безопасность деревообрабатывающих станков

СТАНКИ КРУГЛОПИЛЬНЫЕ

Часть 9

Станки двусторонние усорезные с механической подачей и ручной загрузкой и/или выгрузкой

(EN 1870-9:2012, IDT)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ EN 1870-9—2014

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Научно-производственным республиканским унитарным предприятием «Белорусский государственный институт стандартизации и сертификации» (БелГИСС) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Государственным комитетом по стандартизации Республики Беларусь

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 22 декабря 2014 г. № 73-П)

За принятие проголосовали:

Краткое наименование страны по МК(ИСО 3166) 004—97 | Код страны по МК(ИС0 3166)004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Госстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 июня 2024 г. № 798-ст межгосударственный стандарт ГОСТ EN 1870-9—2014 введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2024 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 1870-9:2012 «Безопасность деревообрабатывающих станков. Станки круглопильные. Часть 9. Станки двусторонние усорезные с механической подачей и ручной загрузкой и/или выгрузкой» («Safety of woodworking machines — Circular sawing machines — Part 9: Double blade circular sawing machines for cross-cutting with integrated feed and with manual loading and/or unloading», IDT).

Европейский стандарт разработан Техническим комитетом CEN/TC 142 «Безопасность деревообрабатывающих станков» Европейского комитета по стандартизации (CEN).

Европейский стандарт, на основе которого подготовлен настоящий стандарт, реализует существенные требования безопасности Директивы 2006/42/ЕС, приведенной в приложении ZA.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и европейских стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

II

ГОСТ EN 1870-9—2014

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

III

ГОСТ EN 1870-9—2014

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................4

4 Перечень существенных опасностей.....................................................5

5 Требования безопасности и/или защитные меры...........................................7

6 Информация для потребителя.........................................................23

Приложение А (обязательное) Допуски биения шпинделей пилы..............................27

Приложение В (обязательное) Испытание торможения......................................28

Приложение С (обязательное) Испытания защитных ограждений на удар.......................29

Приложение ZA (справочное) Взаимосвязь между европейским стандартом и обязательными требованиями Директивы 2006/42/ЕС.......................................31

Приложение ДА (справочное) Сведения о соответствии ссылочных международных и европейских стандартов межгосударственным стандартам................................32

Библиография........................................................................34

IV

ГОСТ EN 1870-9—2014

Введение

Настоящий стандарт относится к стандартам типа С в соответствии с EN ISO 12100:2010.

Стандарт устанавливает опасности, опасные ситуации и опасные события для производственного оборудования и станков.

Если требования настоящего стандарта типа С отличаются от требований стандартов типов А или В, распространяющихся на такую же продукцию или группы продукции, то требования настоящего стандарта имеют преимущественное значение.

Требования настоящего стандарта распространяются на изготовителей и их уполномоченных представителей, поставляющих станки двусторонние усорезные с механической подачей и ручной загрузкой и/или выгрузкой. Настоящий стандарт используют конструкторы и покупатели.

Стандарты серии EN 1870 состоят из следующих частей:

- Часть 3. Станки для торцевания сверху и комбинированные.

- Часть 4. Станки многополотные для продольной резки с ручной загрузкой и/или выгрузкой.

- Часть 5. Станки комбинированные для циркулярной обработки и торцевания снизу.

- Часть 6. Станки лесопильные и комбинированные лесопильные, станки настольные круглопильные с ручной загрузкой и/или выгрузкой.

- Часть 7. Однопильные станки для распиловки бревен с механической подачей стола и с ручной загрузкой/или выгрузкой.

- Часть 8. Станки обрезные и реечные с механизированным пильным устройством и с ручной загрузкой и/или выгрузкой.

- Часть 9. Станки двусторонние усорезные с механической подачей и ручной загрузкой и/или выгрузкой.

- Часть 10. Станки автоматические и полуавтоматические отрезные однополотные с подачей пилы вверх.

- Часть 11. Станки автоматические и полуавтоматические горизонтальные поперечно-отрезные однополотные (станки радиально-отрезные).

- Часть 12. Станки поперечно-отрезные маятниковые.

- Часть 13. Станки горизонтальные для обрезки плит.

- Часть 14. Станки вертикальные для обрезки плит.

- Часть 15. Станки многополотные поперечно-отрезные с механической подачей и ручной загрузкой и/или выгрузкой.

- Часть 16. Станки двусторонние усорезные для V-образного распила.

- Часть 17. Горизонтальные станки для поперечной резки с ручным управлением (станки радиально-отрезные с ручным управлением).

- Часть 18. Прирезные станки.

- Часть 19. Станки настольные круглопильные с или без подвижного стола и станки, используемые на строительных площадках.

Настоящий стандарт содержит информацию, которую изготовитель должен предоставить пользователю.

Общие требования к инструментам приведены в EN 847-1:2005+А1:2007.

V

ГОСТ EN 1870-9—2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Безопасность деревообрабатывающих станков

СТАНКИ КРУГЛОПИЛЬНЫЕ

Часть 9

Станки двусторонние усорезные с механической подачей и ручной загрузкой и/или выгрузкой

Safety of woodworking machines. Circular sawing machines. Part 9. Double blade circular sawing machines for cross-cutting with integrated feed and with manual loading and/or unloading

Дата введения — 2024—11—01

1 Область применения

Настоящий стандарт рассматривает все существенные опасности, опасные ситуации и опасные события, перечисленные в разделе 4, характерные для двусторонних усорезных станков с механической подачей стола и с ручной загрузкой и/или выгрузкой (далее — станки), предназначенных для распиловки цельной древесины, древесностружечных и древесноволокнистых плит и фанеры, а также аналогичных материалов с полимерными покрытиями или имеющих кромки из полимерных материа-лов/сплавов легких металлов при использовании по назначению и в условиях, предусмотренных изготовителем, включая неправильное применение.

Настоящий стандарт не распространяется на станки:

- предназначенные только для поперечного распиливания бревен;

- с двумя дисковыми пилами для поперечного распиливания.

Настоящий стандарт распространяется на вновь проектируемые станки, технические задания на которые утверждены после даты введения в действие настоящего стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения)]:

EN 574:1996+А1:2008, Safety of machinery — Two hand control devices — Functional aspects — Principles for design (Безопасность машин. Устройство управления двуручное. Функциональные аспекты. Принципы конструирования)

EN 614-1:2006+А1:2009, Safety of machinery — Ergonomic design principles — Part 1: Terminology and general principles (Безопасность машин. Эргономические принципы проектирования. Часть 1. Термины, определения и общие принципы)

EN 847-1:2005+А1:2007, Tools for woodworking — Safety requirements — Part 1: Milling tools, circular saw blades (Инструменты деревообрабатывающие. Требования безопасности. Часть 1. Инструменты для обработки фрезерованием и резанием, полотна дисковой пилы)

EN 894-1:1997+А1:2008, Safety of machinery — Ergonomics requirements for the design of displays and control actuators — Part 1: General principles for human interactions with displays and control actuators

Издание официальное

1

ГОСТ EN 1870-9—2014

(Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 1. Общие принципы при взаимодействии оператора с индикаторами и органами управления)

EN 894-2:1997+А1:2008, Safety of machinery — Ergonomics requirements for the design of displays and control actuators — Part 2: Displays (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 2. Индикаторы)

EN 894-3:2000+А1:2008, Safety of machinery — Ergonomics requirements for the design of displays and control actuators — Part 3: Control actuators (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 3. Органы управления)

EN 1005-1:2001+А1:2008, Safety of machinery — Human physical performance — Part 1: Terms and definitions (Безопасность машин. Физические характеристики человека. Часть 1. Термины и определения)

EN 1005-2:2003+А1:2008, Safety of machinery — Human physical performance — Part 2: Manual handling of machinery and component parts of machinery (Безопасность машин. Физические характеристики человека. Часть 2. Управление машинами вручную и составные части машин)

EN 1005-3:2002+А1:2008, Safety of machinery—Human physical performance — Part3: Recommended force limits for machinery operation (Безопасность машин. Физические характеристики человека. Часть 3. Рекомендуемые значения физических усилий человека при работе с машинами)

EN 1005-4:2005+А1:2008, Safety of machinery — Human physical performance — Part 4: Evaluation of working postures and movements in relation to machinery (Безопасность машин. Физические характеристики человека. Часть 4. Оценка рабочих положений и движений относительно машин)

EN 1037:1995+А1:2008, Safety of machinery — Prevention of unexpected start-up (Безопасность машин. Предотвращение неожиданного пуска)

EN 1088:1995+А2:2008, Safety of machinery — Interlocking devices associated with guards — Principles for design and selection (Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора)

EN 1760-1:1997+А1:2009, Safety of machinery — Pressure sensitive protective devices — Part 1: General principles for the design and testing of pressure sensitive mats and pressure sensitive floors (Безопасность машин. Защитные устройства, реагирующие на давление. Часть 1. Основные принципы конструирования и испытаний ковриков и полов, реагирующих на давление)

EN 1760-2:2001+А1:2009, Safety of machinery — Pressure sensitive protective devices — Part 2: General principles for the design and testing of pressure sensitive edges and pressure sensitive bars (Безопасность машин. Защитные устройства, реагирующие на давление. Часть 2. Общие принципы конструирования и испытаний ребер и стоек, реагирующих на давление)

EN 60204-1:2006, Safety of machinery — Electrical equipment of machines — Part 1: General requirements (IEC 60204-1:2005, modified) (Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования)

EN 60529:1991, Degrees of protection provided by enclosures (IP Code) (IEC 60529:1989) (Степени защиты, обеспечиваемые оболочками (код IP))

EN 60529:1991+А1:2000, Degrees of protection provided by enclosures (IP Code) (IEC 60529:1989) (Степени защиты, обеспечиваемые оболочками (код IP))

EN 60825-1:2007 Safety of laser products — Part 1: Equipment classification and requirements (IEC 60825-1:2007) (Безопасность лазерных устройств. Часть 1. Классификация оборудования, требования и руководство по эксплуатации)

EN 61310-1:2008, Safety of machinery — Indication, marking and actuation — Part 1: Requirements for visual, acoustic and tactile signals (IEC 61310-1:2007) (Безопасность машин. Индикация, маркировка и включение. Часть 1. Требования к визуальным, звуковым и тактильным сигналам)

CLC/TS 61496-2:2006, Safety of machinery — Electro-sensitive protective equipment — Part 2: Particular requirements for equipment using active opto-electronic protective devices (AOPDs) (IEC 61496-2:2006) (Безопасность машин. Электрочувствительные защитные устройства. Часть 2. Дополнительные требования к устройствам, использующим активные оптоэлектронные защитные приборы (AOPD))

EN 61800-5-2:2007, Adjustable speed electrical power drive systems — Part 5-2: Safety requirements — Functional (IEC 61800-5-2:2007) (Системы силовых электрических приводов с регулируемой скоростью. Часть 5-2. Требования безопасности. Функциональная безопасность)

EN ISO 3743-1:2010, Acoustics — Determination of sound power levels and sound energy levels of noise sources using sound pressure — Engineering methods for small movable sources in reverberant fields — Part 1: Comparison method for a hard-walled test room (ISO 3743-1:2010) (Акустика. Определение уровней 2

ГОСТ EN 1870-9—2014

звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Технические методы для малых переносных источников в реверберационных полях. Часть 1. Метод сравнения для испытательной камеры с жесткими стенами)

EN ISO 3743-2:2009, Acoustics — Determination of sound power levels of noise sources using sound pressure — Engineering methods for small, movable sources in reverberant fields — Part 2: Methods for special reverberation test rooms (ISO 3743-2:1994) (Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технические методы для малых переносных источников в реверберационных полях. Часть 2. Методы для специальных реверберационных камер)

EN ISO 3744:2010, Acoustics — Determination of sound power levels and sound energy levels of noise sources using sound pressure — Engineering method in an essentially free field over a reflecting plane (ISO 3744:2010) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Технические методы в условиях свободного звукового поля над отражающей поверхностью)

EN ISO 3745:2009, Acoustics — Determination of sound power levels and sound energy levels of noise sources using sound pressure — Precision methods for anechoic rooms and hemi-anechoic rooms (ISO 3745:2012) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Прецизионные методы для заглушенных и полузаглушенных камер)

EN ISO 3746:2010, Acoustics — Determination of sound power levels and sound energy levels of noise sources using sound pressure — Survey method using an enveloping measurement surface over a reflecting plane (ISO 3746:2010) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Ориентировочный метод с использованием охватывающей измерительной поверхности над звукоотражающей плоскостью)

EN ISO 4413:2010, Hydraulic fluid power — General rules and safety requirements for systems and their components (ISO 4413:2010) (Приводы гидравлические. Общие правила и требования безопасности для систем и их компонентов)

EN ISO 4414:2010, Pneumatic fluid power — General rules and safety requirements for systems and their components (ISO 4414:2010) (Приводы пневматические. Общие правила и требования безопасности для систем и их компонентов)

EN ISO 4871:2009, Acoustics — Declaration and verification of noise emission values of machinery and equipment (ISO 4871:1996) (Акустика. Декларация и верификация значений шумовых характеристик машин и оборудования)

EN ISO 9614-1:2009, Acoustics — Determination of sound power levels of noise sources using sound intensity — Part 1: Measurement at discrete points (ISO 9614-1:1993) (Акустика. Определение уровней звуковой мощности источников шума по интенсивности звука. Часть 1. Измерение в дискретных точках)

EN ISO 11202:2010, Acoustics — Noise emitted by machinery and equipment — Determination of emission sound pressure levels at a work station and at other specified positions applying approximate environmental corrections (ISO 11202:2010) (Акустика. Шум от машин и оборудования. Определение уровней звукового давления излучения на рабочем месте и в других установленных положениях с введением приближенной поправки на внешние воздействующие факторы)

EN ISO 11204:2010, Acoustics — Noise emitted by machinery and equipment — Determination of emission sound pressure levels at a work station and at other specified positions applying accurate environmental corrections (ISO 11204:2010) (Акустика. Шум от машин и оборудования. Определение уровней звукового давления излучения на рабочем месте и в других установленных положениях с введением точных поправок на внешние воздействующие факторы)

EN ISO 11688-1:2009, Acoustics — Recommended practice for the design of low-noise machinery and equipment— Part 1: Planning (ISO/TR 11688-1:1995) (Акустика. Практические рекомендации для проектирования машин и оборудования с низким уровнем шума. Часть 1. Планирование)

EN ISO 12100:2010, Safety of machinery — General principles for design — Risk assessment and risk reduction (ISO 12100:2010) (Безопасность машин. Общие принципы конструирования. Оценка рисков и снижение рисков)

EN ISO 13849-1:2008, Safety of machinery — Safety-related parts of control systems — Part 1: General principles for design (ISO 13849-1:2006) (Безопасность машин. Элементы систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы конструирования)

EN ISO 13850:2008, Safety of machinery — Emergency stop — Principles for design (ISO 13850:2006) (Безопасность машин. Аварийный останов. Принципы конструирования)

3

ГОСТ EN 1870-9—2014

EN ISO 13857:2008, Safety of machinery — Safety distances to prevent hazard zones being reached by upper and lower limbs (Безопасность машин. Безопасные расстояния, предохраняющие верхние и нижние конечности от попадания в опасные зоны)

ISO 7960:1995, Airborne noise emitted by machine tools — Operating conditions for woodworking machines (Шум, распространяющийся по воздуху при работе станков. Условия эксплуатации деревообрабатывающих станков)

3 Термины и определения

3.1 Общие требования

В настоящем стандарте применены термины по EN ISO 12100:2010, а также следующие термины с соответствующими определениями.

3.2 Определения

3.2.1 поперечное распиливание (cross-cutting): Распиливание заготовки из древесины поперечно к направлению волокон.

3.2.2 станок круглопильный двусторонний усорезный с механической подачей и ручной загрузкой и/или выгрузкой (double blade circular sawing machine for cross-cutting with integrated feed and with manual loading and/or unloading): Станок с двумя пильными устройствами для поперечного распиливания с механической подачей и с ручной загрузкой и/или выгрузкой заготовки, неподвижно закрепленной во время распиливания.

Примечание — Распиливание может осуществляться сверху вниз или горизонтально. Одно или оба пильных устройств могут устанавливаться горизонтально, а также под наклоном и/или поворачиваться.

3.2.3 станок полуавтоматический двусторонний усорезный (semi-automatic double blade circular sawing machine for cross-cutting): Станок с пильными устройствами и механической подачей; заготовка устанавливается вручную или при помощи позиционирующего устройства для распиливания на выбранной длине.

Примечание — Распиливание может осуществляться сверху вниз или горизонтально.

3.2.4 станок автоматический двусторонний усорезный (automatic double blade circular sawing machine for cross-cutting): Станок с пильными устройствами и механической подачей, включающейся автоматически; загрузка и/или выгрузка заготовки осуществляется вручную и автоматически позиционируется для распиливания на отрезки выбранной длины.

Примечание — Распиливание может осуществляться сверху вниз или горизонтально.

3.2.5 привод станка (machine actuator): Устройство, с помощью которого станок приводится в действие.

3.2.6 механическая подача (integrated feed): Подача заготовки (или инструмента) при помощи механизма, который удерживает и направляет заготовку (или пильное устройство для обработки) механически во время обработки.

3.2.7 режущая часть дисковой пилы (cutting area of the saw blade): Область дисковой пилы, которой осуществляется распиливание.

3.2.8 нережущая часть дисковой пилы (non-cutting area of the saw blade): Область дисковой пилы, которая не осуществляет распиливание.

3.2.9 выбрасывание (ejection): Непредусмотренное движение заготовки, ее частей или частей станка во время обработки.

3.2.10 время выбега (run-down time): Время от момента приведения в действие устройства останова станка до остановки шпинделя.

3.2.11 время разгона (run-up time): Время от приведения в действие устройства пуска станка до достижения шпинделем заданной частоты вращения.

3.2.12 ручная загрузка в станках с механической подачей (manual loading of power fed machines): Установка заготовки на опорную поверхность станка и подвод ее к месту обработки, осуществляемые оператором вручную, т. е. не предусмотрено никаких устройств для подвода заготовки к месту ее обработки.

4

ГОСТ EN 1870-9—2014

3.2.13 ручная разгрузка в станках с механической подачей (manual unloading of power fed machines): Удаление заготовки после ее обработки, осуществляемое оператором вручную, т. е. не предусмотрено никаких устройств для удаления заготовки с места ее обработки.

3.2.14 информация от поставщика (information from the supplier): Заявления, коммерческая литература, буклеты и другая документация, в которой изготовитель (продавец) либо указывает характеристики, либо подтверждает соответствие данного материала или продукции требованиям соответствующего стандарта.

3.2.15 характеристический уровень PL (performance level): Дискретный уровень, который используется для оценки способности элементов систем управления, связанных с безопасностью, обеспечивать безопасное функционирование оборудования в прогнозируемых условиях.

[EN ISO 13849-1:2008, 3.1.23]

4 Перечень существенных опасностей

В настоящем разделе приведены существенные опасности, опасные ситуации и события (см. EN ISO 12100:2010), которые идентифицированы оценкой риска как существенные для данного типа станков, указанных в области применения, и требуют определенных мер для устранения или минимизации риска. Настоящий стандарт рассматривает существенные опасности путем определения требований безопасности и/или защитные меры, или включением ссылок на соответствующие стандарты.

Перечень опасностей приведен в таблице 1.

Таблица 1 — Перечень существенных опасностей

№ | Опасности, опасные ситуации и опасные события | EN ISO 12100:2010 | Соответствующий пункт настоящего стандарта |

1 | Механические опасности, касающиеся: - частей станка или заготовки: | ||

а) формы; | 6.2.2.1, 6.2.2.2, 6.3 | 5.3.3, 5.3.7, 5.3.8 | |

Ь) взаимного расположения; | 5.2.2, 5.2.3, 5.3.6, 5.3.7, 5.3.8 | ||

с) массы и устойчивости (потенциальной энергии элементов, которые могут перемещаться под действием силы тяжести); | 5.2.2, 5.3.8 | ||

d) массы и скорости (кинетической энергии элементов при контролируемом и неконтролируемом движении); | 5.3.7 | ||

е) механической прочности; | 5.3.2, 5.3.3, 5.3.6 | ||

- накопленной энергии внутри станка: | |||

д) жидкости и газов под давлением; | 6.2.10, 6.3.5.4 | 5.4.7, 5.4.8 | |

1.1 | Опасность раздавливания | 5.3.7, 5.3.8 | |

1.2 | Опасность пореза | 5.3.7, 5.3.8 | |

1.3 | Опасность разрезания или разрыва | 5.3.2, 5.3.3, 5.3.7 | |

1.4 | Опасность наматывания | 5.3.7 | |

1.5 | Опасности затягивания или захвата | 5.3.7 | |

1.9 | Опасность выброса жидкостей под высоким давлением | 6.2.10 | 5.4.7, 5.4.8 |

2 | Электрические опасности: | ||

2.1 | Контакт персонала с токоведущими частями (прямой контакт) | 6.2.9, 6.3.5.4 | 5.4.4, 5.4.11, 5.4.12 |

5

ГОСТ EN 1870-9—2014

Продолжение таблицы 1

№ | Опасности, опасные ситуации и опасные события | EN ISO 12100:2010 | Соответствующий пункт настоящего стандарта | |

2.2 | Соприкосновение персонала с частями, которые попали под напряжение в результате неисправности (косвенный контакт) | 6.2.9 | 5.4.4, 5.4.11, 5.4.12 | |

4 | Опасности от шума, приводящие: | |||

4.1 | К потере слуха (глухоте), другим физиологическим нарушениям (потеря равновесия, потеря сознания) | 6.2.2.2, 6.3 | 5.4.2 | |

4.2 | К нарушению речевой коммуникации, ухудшению восприятия звуковых сигналов | 5.4.2 | ||

6 | Опасности, обусловленные излучением | |||

6.5 | Лазерное устройство | 6.3.4.5 | 5.4.9 | |

7 | Опасности, возникающие от воздействия материалов и веществ (и их составляющих элементов), обрабатываемых или используемых оборудованием: | |||

7.1 | Опасности контактирования или вдыхания ядовитых жидкостей и пыли | 6.2.3, 6.2.4 | 5.4.3 | |

7.2 | Пожар | 6.2.4 | 5.4.1,5.4.3 | |

8 | Опасности, возникающие из-за несоблюдения эргономических принципов при конструировании станка и касающиеся: | |||

8.1 | Неправильной осанки или повышенного физического напряжения | 6.2.7, 6.2.8, 6.2.11.12, 6.3.5.5, 6.3.5.6 | 5.2.2 | |

8.2 | Анатомии «кисть-рука» или «ступня-нога» | 6.2.8.3 | 5.2.2 | |

8.4 | Местного освещения | 6.2.8.6 | 6.4 | |

8.6 | Человеческого фактора | 6.2.8, 6.2.11.8, 6.2.11.10, 6.3.5.2, 6.4 | 6.4 | |

8.7 | Конструкции, расположения или идентификации элементов ручного управления | 6.2.8.7, 6.2.11.8 | 5.2.2 | |

8.8 | Конструкции, расположения средств визуального наблюдения | 6.2.8.8, 6.4.2 | 5.2.2 | |

9 | Комбинация опасностей | 6.3.2.1 | 5.2.6 | |

10 | Непреднамеренный пуск, неожиданное повышение скорости (или любой подобный сбой) от: | |||

10.1 | Отказа/сбоя в работе системы управления | 6.2.11, 6.3.5.4 | 5.2.1 | |

10.2 | Восстановление подачи энергоснабжения после прерывания | 6.2.11.4 | 5.2.7, 5.2.8, 5.4.7, 5.4.8 | |

10.3 | Внешних воздействий на электрооборудование | 6.2.11.11 | 5.2.1,5.4.4 | |

10.6 | Ошибок оператора (несоответствие между оборудованием и возможностями персонала, см. 8.6) | 6.2.8, 6.2.11.8, 6.2.11.10, 6.3.5.2, 6.4 | 5.2.1,5.4.5, 6.4 | |

11 | Невозможность останова станка в оптимальных условиях | 6.2.11.1, 6.2.11.3, 6.3.5.2 | 5.2.2, 5.2.4, 5.2.5 | |

13 | Отказ системы энергоснабжения | 6.2.11.1, 6.2.11.4 | 5.2.7 | |

14 | Отказ систем управления | 6.2.11,6.3.5.4 | 5.2.1 | |

6

Окончание таблицы 1

ГОСТ EN 1870-9—2014

№ | Опасности, опасные ситуации и опасные события | EN ISO 12100:2010 | Соответствующий пункт настоящего стандарта |

15 | Ошибки установки | 6.2.7, 6.4.5 | 5.3.3 |

16 | Поломки во время работы | 6.2.3 | 5.3.2 |

17 | Падение или выброс предметов или жидкостей | 6.2.3, 6.2.10 | 5.3.2, 5.3.3, 5.3.5, 5.3.6, 5.3.8 |

18 | Потери устойчивости/опрокидывание станка | 6.3.2.6 | 5.3.1 |

5 Требования безопасности и/или защитные меры

5.1 Общие требования

Станок должен соответствовать требованиям безопасности и/или защитным мерам, указанным в разделе 5.

Станок рекомендуется проектировать по EN ISO 12100:2010 для несущественных опасностей, которые не рассматриваются в настоящем стандарте (например, острые кромки рамы станка).

Примечание — Требования, направленные на снижение риска, обусловленные конструкцией, установлены в EN ISO 12100:2010 (подраздел 6.2), а для защитных мер — EN ISO 12100:2010 (подраздел 6.3).

5.2 Органы управления

5.2.1 Безопасность и надежность органов управления

5.2.1.1 Общие требования

В настоящем стандарте система безопасного управления представляет собой систему от исходного устройства (например, кнопка, приводной элемент или датчик положения) или датчик до элементов управления приводного механизма конечного привода станка (например, двигателя или тормоза). Элементы системы управления, связанные с безопасностью управления станка, включают устройства, которые связаны со следующими функциями и должны соответствовать требованиям определенного характеристического уровня (далее — PL) по EN ISO 13849-1:2008.

К таким устройствам относятся:

- устройство пуска и повторного пуска: PL = с (см. 5.2.3);

- устройство нормального останова: PL = с (см. 5.2.4);

- устройство аварийного останова: PL = с (см. 5.2.5);

- устройство блокировки: PL = с (см. 5.2.3, 5.3.7.2, 5.3.7.6);

- защитное ограждение с блокировкой и фиксацией PL = с (см. 5.3.7.1, 5.3.7.4, 5.3.7.6);

- зажимное устройство: PL = с (5.3.8);

- система торможения: PL = b или PL = с (см. 5.3.4);

- двуручное устройство управления: PL = с (5.3.7);

- устройство управления с автоматическим возвратом в исходное положение: PL = с (см. 5.3.7.3);

- устройство блокирования для позиционирования заготовки или для механической подачи пильного устройства: PL = с (5.2.3, 5.2.4, 5.2.5);

- коврики, реагирующие на давление: PL = с (5.2.3, 5.3.7.1, 5.3.7.2, 5.3.7.3, 5.3.7.4, 5.3.7.5);

- активные оптоэлектронные защитные устройства: PL = с (5.2.3, 5.3.7.1, 5.3.7.2, 5.3.7.3, 5.3.7.4, 5.3.7.5);

- кромки (бампер), реагирующие на давление, и планки, реагирующие на давление (нажимные планки): PL = с (5.3.7.3, 5.3.7.4).

Для всех элементов, подвергающихся воздействию факторов окружающей среды, например пыли, дыма и/или газов, эти условия должны быть соблюдены.

Контроль. Проверка соответствующих чертежей и/или схем и осмотр станка.

Примечание — Наличие подтверждения характеристик устройств от изготовителя является важным.

7

ГОСТ EN 1870-9—2014

5.2.1.2 Использование защитных устройств

Защитные устройства должны соответствовать требованиям соответствующих стандартов. На защитные устройства, указанные ниже, распространяются следующие требования:

а) магнитные/бесконтактные выключатели должны соответствовать требованиям EN 1088:1995+А2:2008 (подраздел 6.2), а соответствующая система управления должна соответствовать PL = с по EN ISO 13849-1:2008;

Ь) если используется реле времени, то оно должно быть безотказного типа, например емкостного, и должно соответствовать PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр, измерение и соответствующее функциональное тестирование станка.

Примечание — Для подтверждения характеристик устройств могут быть использованы документы изготовителей.

5.2.2 Расположение органов управления

Ручные органы управления, пуска/останова шпинделей двигателя дисковой пилы, аварийным остановом, механической подачей, устройством повторного пуска, а также устройством управления с автоматическим возвратом в исходное положение должны быть расположены на высоте от 600 мм до 1700 мм над уровнем пола.

Примечание — Электрические органы управления см. в EN 60204-1:2006.

Если станки оснащены двуручным устройством управления, то оно может:

а) располагаться на передней стороне станка;

Ь) располагаться ниже опоры для заготовки;

с) располагаться на минимальной высоте над уровнем пола 750 мм;

d) если максимальное расстояние между пильными устройствами составляет > 2,5 м, то его можно устанавливать посередине ±300 мм между пильными устройствами и располагать на расстоянии не менее 300 мм от следующей дисковой пилы.

Если устройство управления зажимом заготовки находится отдельно от двуручного устройства управления, то оно должно быть расположено в пределах 400 мм по отношению к двуручному устройству управления.

В соответствии с габаритами станка должно быть расположено одно или несколько устройств управления аварийным остановом (см. 5.2.5):

1) на расстоянии не более 1 м от места загрузки;

2) на расстоянии не более 1 м от места выгрузки;

3) на основном пульте управления;

4) на расстоянии не более 500 мм от двуручного устройства управления (если оно предусмотрено);

5) на расстоянии не более 3 м от пильного устройства.

Контроль. Проверка соответствующих чертежей, осмотр, измерение и соответствующее функциональное тестирование станка.

5.2.3 Пуск

Применяют требования EN ISO 12100:2010 (пункт 6.2.11) и EN 60204-1:2006 (пункт 9.2.5.2) со следующими дополнениями:

а) перед началом работы (пуском) или повторным пуском станка все соответствующие защитные устройства должны быть установлены и работоспособны;

Примечание — В соответствии с настоящим стандартом «все защитные устройства установлены и работоспособны» означает, что имеются блокирующие устройства, приведенные в 5.3.7 и 5.3.8, а «работа» означает вращение шпинделя пилы и/или механическое регулирование шпинделя пилы, и/или механическое перемещение любого приспособления для зажима заготовки, и/или любого механизма подачи, и/или любого элемента станка, в котором установлена пила.

Ь) пуск или повторный пуск должен быть возможен только приведением в действие органа управления пуском, предназначенным для этой цели;

с) закрытие подвижных защитных ограждений с блокировкой не должно вызывать автоматический повторный пуск опасных движений;

d) исключения, указанные в EN 60204-1:2006 (пункт 9.2.5.2), несущественны;

8

ГОСТ EN 1870-9—2014

е) при эксплуатации полуавтоматических станков распиливание должно быть способно только при помощи ручного устройства управления и после включения вращательного движения дисковой пилы и зажимного устройства для заготовки;

f) при эксплуатации всех видов станков распиливание должно быть способно только после включения вращательного движения дисковой пилы и зажимного устройства для заготовки, а также если:

- закрыты все защитные ограждения с блокировкой;

- на ковриках, реагирующих на давление (при наличии), не находится человек;

- в лучах работающего оптоэлектронного защитного устройства (при наличии) не находится человек;

д) элементы системы управления пуска и/или повторного пуска, должны находиться за пределами защищенной зоны так, чтобы к ним невозможно было дотянуться, находясь внутри защищенной зоны;

h) элементы системы управления, связанные с безопасностью (см. 5.2.1) для пуска и блокирующих функций должны соответствовать уровню PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.2.4 Нормальный останов

Станки должны быть оборудованы системой управления остановом, с помощью которой прерывается подача электроэнергии ко всем приводам станка, если не используется система STO по EN ISO 61800-5-2:2007. Включение функции нормального останова должно приводить в действие тормоз (при наличии).

Для нормального останова PDS (SR) (безопасность системы силового привода) описание «безопасного выключения крутящего момента (STO)» приведено в EN 61800-5-2:2007 (пункт 4.2.2.2), а «безопасного останова 1 (SS1)» в EN 61800-5-2:2007 (пункт 4.2.2.3).

После пуска должна быть соблюдена следующая последовательность останова:

а) включение обратного хода пильного (ых) устройств(а);

Ь) прекращение подачи энергоснабжения к приводному двигателю шпинделя пилы и включение тормоза (при наличии);

с) прекращение подачи энергоснабжения к механизму торможения, после того как завершена последовательность останова (если предусмотрен электрический тормоз);

d) прекращение подачи энергоснабжения к зажимному устройству заготовки.

Последовательность отключения должна быть реализована на уровне системы управления.

Если используется реле времени, то временная задержка должна соответствовать требованиям 5.2.1.2, перечисление Ь), и должна быть не менее максимального времени выбега. Значение временной задержки должно быть установлено на постоянную величину, либо устройство его регулирования должно быть опломбировано.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для нормального останова должны соответствовать PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.2.5 Аварийный останов

Применяют требования EN ISO 13850:2008 со следующими дополнениями:

а) станок должен быть оснащен устройствами управления для аварийного останова, при срабатывании которых все приводы станка должны отключаться. Устройство управления аварийным остановом должно быть оснащено функцией самоблокировки. На станках с электрическим приводом система управления аварийным остановом должна соответствовать требованиям EN 60204-1:2006 (пункт 9.2.5.4). При включении системы аварийного останова подача энергоснабжения ко всем приводам должна быть прекращена, если не используется система STO по EN 61800-5-2:2007 и должен быть активирован тормоз (при наличии).

Для аварийного останова PDS (SR) описание «безопасного выключения крутящего момента (STO)» приведено в EN 61800-5-2:2007 (пункт 4.2.2.2), а «безопасного останова1 (SS1)» приведено в EN 61800-5-2:2007(пункт 4.2.2.3);

Ь) последовательность останова при включении, должна соответствовать 5.2.4;

с) элементы системы управления, связанные с безопасностью (см. также 5.2.1), для режима аварийного останова должны соответствовать PL = с по EN ISO 13849-1:2008.

9

ГОСТ EN 1870-9—2014

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.2.6 Нарушение энергоснабжения

В станках с электрическим приводом в случае отказа системы энергоснабжения должен быть исключен автоматический пуск станка после восстановления энергоснабжения, а параметры станка, связанные с безопасностью, не должны изменяться в неуправляемом режиме независимо от возможных последствий. Подача энергоснабжения приведена в EN 60204-1:2006 (пункт 7.5, абзацы 1—3).

Применяют требования EN 1037:1995+А1:2008 в дополнение к следующему:

а) при потере пневматического/гидравлического давления зажатие заготовки должно поддерживаться до включения обратного хода дисковой(ых) пил(ы). Если используются обратные клапаны, для выполнения данного требования, они должны крепиться на силовых цилиндрах;

Ь) если станок оборудован пневматическими и/или гидравлическими приводами, восстановление подачи энергоснабжения не должно сопровождаться повторным пуском любого привода;

с) элементы системы управления, связанные с безопасностью, для предотвращения автоматического перезапуска должны соответствовать PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.3 Защита от механических опасностей

5.3.1 Устойчивость

Станки должны быть оснащены приспособлением для их крепления к полу или другим устойчивым конструкциям, например с помощью монтажных отверстий в станине станка.

Контроль. Проверка соответствующих чертежей и осмотр станка.

5.3.2 Риск поломки во время работы

Защитные ограждения для дисковой пилы должны быть изготовлены из следующих материалов:

а) сталь с пределом прочности материала при растяжении не менее 350 Н/мм2 и толщиной стенок не менее 1,5 мм;

Ь) легкий сплав с характеристиками в соответствии с таблицей 2.

Таблица 2 — Параметры защитных устройств дисковой пилы, изготовленных из сплава легких металлов

Предел прочности при растяжении, Н/мм2 | Минимальная толщина, мм |

180 | 5 |

240 | 4 |

300 | 3 |

с) поликарбонат с минимальной толщиной стенок не менее 3 мм или другие пластические материалы, прошедшие испытания в соответствии с приложением С;

d) чугун с пределом прочности материала при растяжении не менее 200 Н/мм2 и толщиной стенок не менее 5 мм.

Контроль. Проверка соответствующих чертежей, измерение; для пластических материалов, характеристики которых отличаются от характеристик для поликарбоната, вышеуказанных в перечислении с), и осмотр станка.

Примечание — Для подтверждения предела прочности материала при растяжении могут быть использованы документы изготовителей.

5.3.3 Конструкция держателя инструмента и инструмент

5.3.3.1 Конструкция шпинделя

Шпиндели пилы рекомендуется изготавливать с допусками, приведенными в приложении А.

Шпиндель дисковой пилы должен быть изготовлен из стали с минимальным пределом прочности материала при растяжении 580 Н/мм2.

Контроль. Проверка чертежей, измерения, осмотр и проведение соответствующего тестирования станка.

Примечание — Для подтверждения предела прочности материала при растяжении могут быть использованы документы изготовителей.

10

ГОСТ EN 1870-9—2014

5.3.3.2 Блокировка шпинделя

Для замены рабочего инструмента шпиндель необходимо блокировать. Должно быть предусмотрено устройство для блокирования шпинделя, например двусторонний ключ или встроенный стопорный штифт. Диаметр стопорного штифта из стали с пределом прочности материала при растяжении не менее 350 Н/мм2, должен быть не менее 8 мм2.

Стопорные штифты должны предотвращать вращение шпинделя в случае самопроизвольного включения двигателя.

Контроль. Проверка соответствующих чертежей, осмотр, измерение, декларация от изготовителя стального штифта, подтверждающая его соответствие и соответствующее функциональное тестирование станка. Альтернативный метод контроля для станков со стопорным штифтом: после включения приводного двигателя шпинделя и вставленного стопорного штифта шпиндель должен оставаться неподвижным

Примечание — Для подтверждения предела прочности материала при растяжении могут быть использованы документы изготовителей.

5.3.3.3 Устройство крепления дисковой пилы

Дисковая пила должна крепиться с помощью фланцев (или фланца в случае асимметричного крепления дисковой пилы).

Диаметр обоих фланцев (или фланца в случае ассиметричного крепления дисковой пилы) у дисковых пил с диаметром до 450 мм должен составлять > D/4 (где D — максимальный диаметр дисковой пилы, применяемой на станке).

Диаметр обоих фланцев (или фланца в случае асимметричного крепления дисковой пилы) у дисковых пил с диаметром более 450 мм должен составлять > D/6 (где D — максимальный диаметр дисковой пилы, применяемой на станке), но не менее 115 мм.

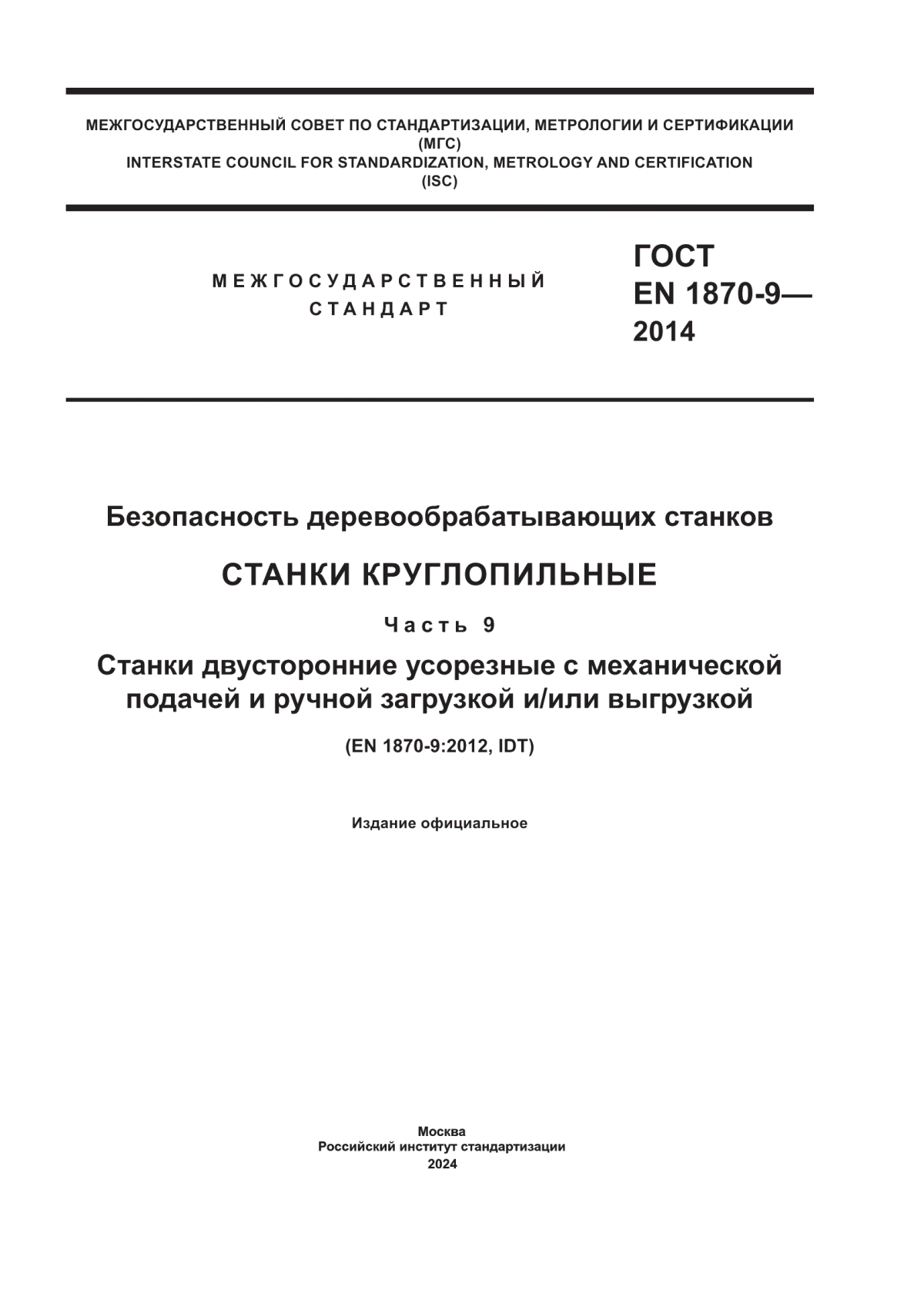

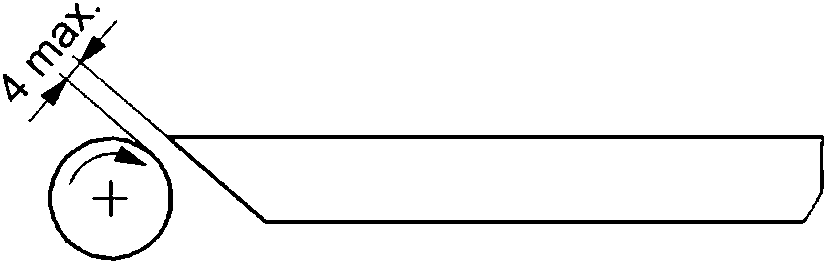

Для фланцев (исключая фланцы, устанавливаемые ассиметрично) зажимная поверхность на внешней стороне фланца, за исключением крепления одним фланцем, должна быть менее 5 мм в ширину и с поднутрением к центру (см. рисунок 1).

Если каждый шпиндель пилы имеет два фланца, то оба наружных диаметра должны быть в пределах допуска ±1 мм.

Для исключения ослабления дисковой пилы во время пуска, вращения или торможения следует предусмотреть принудительное соединение шпинделя пилы с дисковой пилой или переднего фланца со шпинделем пилы.

Фланцы должны быть изготовлены из стали с пределом прочности материала при растяжении 350 Н/мм2.

Контроль. Проверка соответствующих чертежей, измерения, осмотр станка.

Примечание — Для подтверждения предела прочности материала при растяжении могут быть использованы документы изготовителей.

Размеры в миллиметрах

Рисунок 1 — Фланец дисковой пилы на зажимной поверхности

11

ГОСТ EN 1870-9—2014

5.3.4 Система торможения

Для шпинделя пилы со временем выбега без торможения, превышающим 10 с, должен быть предусмотрен автоматический тормоз.

Время выбега должно быть менее 10 с.

При прерывании подачи энергоснабжения к электрическим тормозам возможно увеличение времени выбега.

Тормозной момент не должен передаваться на дисковую пилу или на фланец(цы) дисковой пилы.

Для функции торможения должен быть достигнут уровень не менее PL = с.

Если используется механический тормоз, приводимый в действие пружиной, или тормоз другого типа без электронных составляющих, EN 60204-1:2006 (пункт 9.3.4, последний абзац) не применяется [см. 6.4, перечисление w)].

При использовании электрической системы торможения не допускается использовать противо-токовое торможение.

Если станок спроектирован с электрическим тормозом, который содержит электронные компоненты, элементы системы управления торможением, связанные с безопасностью, должны соответствовать уровню PL = b по EN ISO 13849-1:2008 (категория 2). Требования EN ISO 13849-1:2008 (пункт 4.5.4) не применяют. Элементы системы управления торможением, связанные с безопасностью, должны периодически проходить проверку, например, контроль времени выбега с торможением. Обратная подача должна поступать от датчика положения, установленного на шпинделе двигателя, либо с датчика измерения остаточного тока в проводах, питающих двигатель.

Испытание должно проводиться:

а) независимо от основной системы управления торможением или с установкой таймера внутри системы управления;

Ь) независимо от намерений оператора;

с) при каждом останове шпинделя.

Если результаты испытаний окажутся отрицательными в результате трех последовательных испытаний, станок к эксплуатации не допускается. В протоколе испытаний указывается отрицательный результат.

Диагностическое покрытие DCavg должно быть > 60 %.

Расчет величины диагностического покрытия DC приведен в EN 13849-1:2008 (приложение Е).

Альтернативно простой электронный тормоз (используются простые электронные компоненты: выпрямители, транзисторы, тиристоры, диоды, резисторы, тиристоры) должен соответствовать PL = Ь, «среднее время до опасного отказа» (MTTFd) соответствует EN ISO 13849-1:2008 (таблица 5) и достигает значения «высокое» (не менее 30 лет), может быть спроектирован в соответствии с EN ISO 13849-1:2008 (категория 1).

Примечание — Сложные электронные компоненты, например микропроцессоры или программируемые логические контроллеры (ПЛК), не могут рассматриваться как достаточно испытанные с учетом области распространения EN ISO 13849-1:2008 и, следовательно, не удовлетворяют требованиям категории 1.

Для расчета вероятности опасного отказа в высокопотребляющем режиме (PFH) для простого электронного тормозного элемента без определения сбоя (отсутствует постоянный ток) и без возможности тестирования (категория 1) процедура, приведенная в EN ISO 13849-1:2008 (приложение D), должна использоваться.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное испытание станка. Для определения времени выбега без торможения и времени выбега с торможением проводят соответствующие испытания, приведенные в приложении В.

5.3.5 Устройства, снижающие вероятность или предотвращающие выбрасывание

См. 5.3.6.1, 5.3.6.2, 5.3.7.1 и 5.3.8.

5.3.6 Опоры и направляющие заготовки

5.3.6.1 Опоры для заготовки

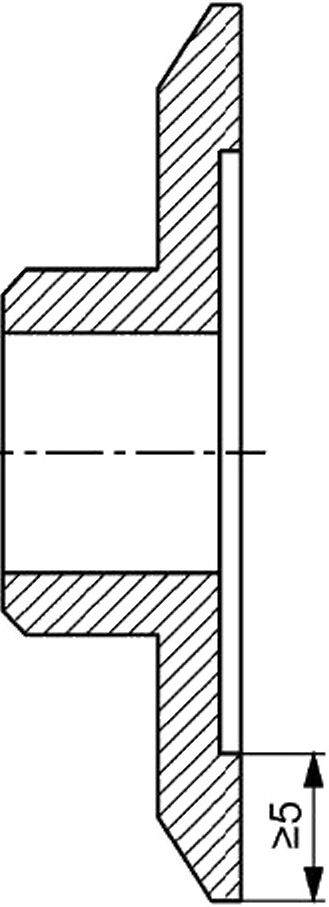

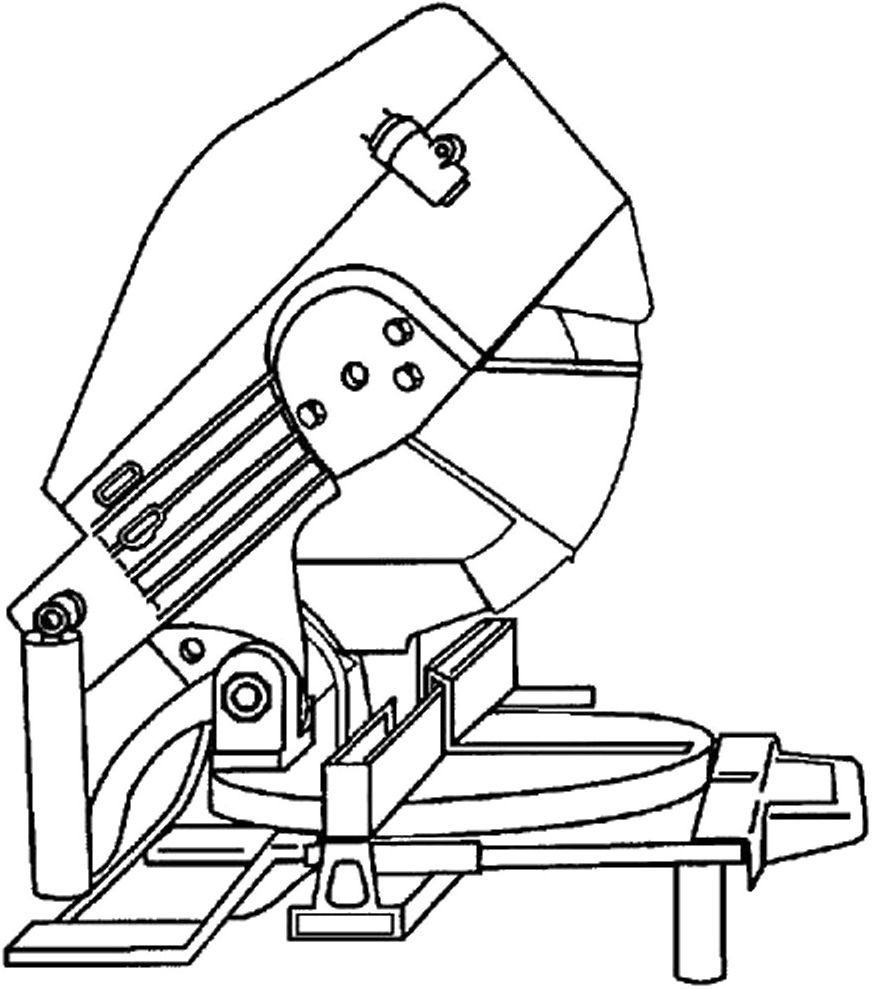

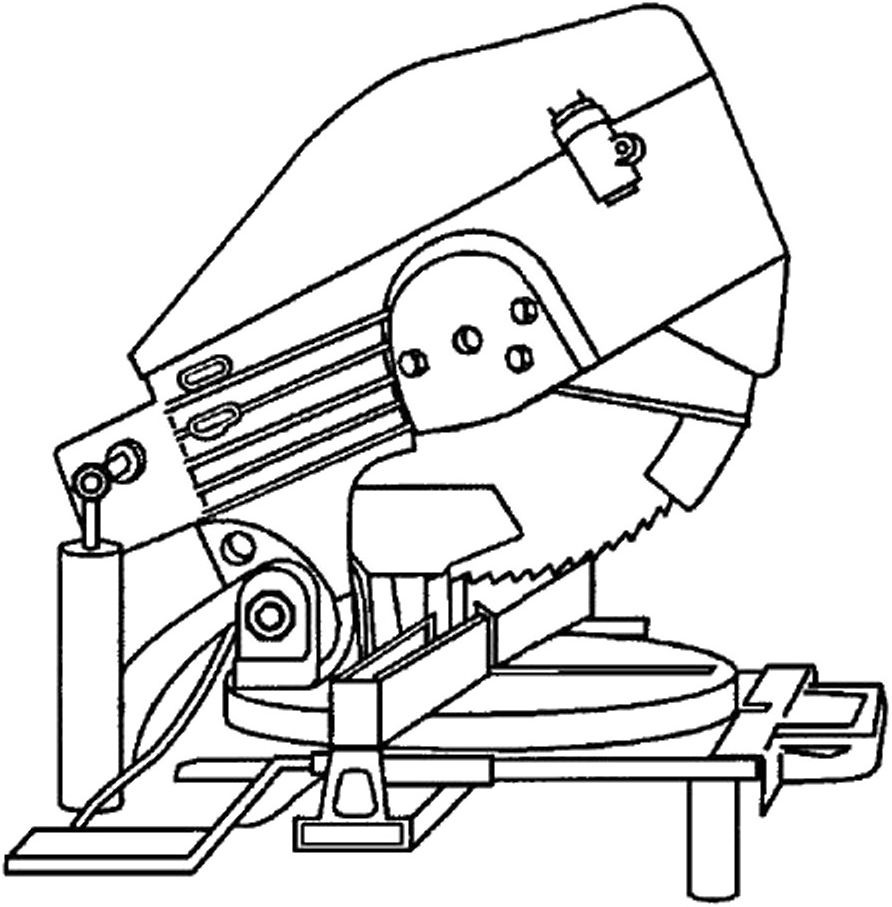

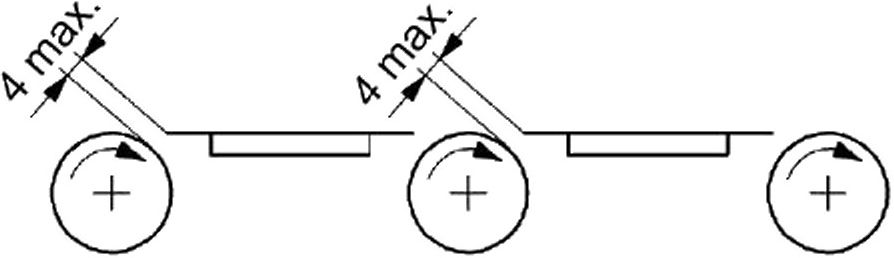

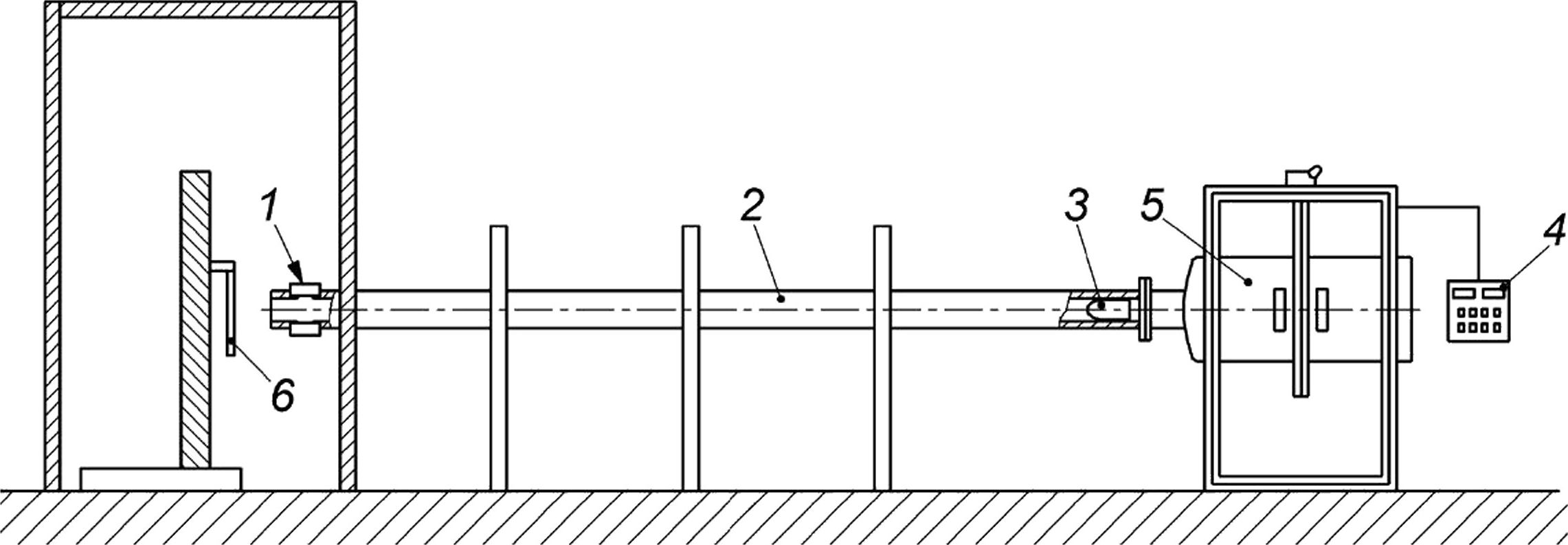

Каждое пильное устройство должно быть оснащено с каждой стороны линии распила опорой для заготовки. Необходимо учитывать возможность установки дисковой пилы под углом или ее наклона для осуществления распиливания под углом (см. рисунок 2).

Если максимально возможное расстояние между опорами для заготовок и пильных устройств превышает 2 м, то необходимо наличие дополнительной средней опоры между двумя пильными устройствами (рисунок 2).

12

ГОСТ EN 1870-9—2014

Если существует вероятность соприкосновения опоры для заготовки и дисковой пилы, то эта часть опоры для заготовки должна быть выполнена из древесины, материала с деревянной основой, сплавов легких металлов или пластмассы.

Контроль. Проверка соответствующих чертежей и, осмотр, измерения и соответствующее функциональное тестирование станка.

1 — регулируемая центральная опора; 2 — устройство регулировки угла обработки (при наличии); 3 — регулируемое пильное устройство; 4 — дисковая пила; 5 — роликовый конвейер (опция)

Рисунок 2 — Опоры для заготовок

5.3.6.2 Направляющие

Каждое пильное устройство должно быть оснащено направляющей с обеих сторон каждой линии распиливания.

Если существует вероятность соприкосновения направляющей и дисковой пилы, то эта часть направляющей должна быть изготовлена из древесины, материала с деревянной основой, сплавов легких металлов или пластических материалов.

Контроль. Проверка соответствующих чертежей и/или схем, измерения, осмотр и соответствующее функциональное тестирование станка.

5.3.7 Предотвращение доступа к подвижным частям станка

5.3.7.1 Защита дисковых пил, режущих сверху

Не режущая часть дисковых пил должна быть защищена по всему периметру дисковой пилы неподвижными защитными ограждениями.

Если пользователю необходимо снять неподвижное защитное ограждение, например, для технического обслуживания или очистки, его крепежные элементы должны оставаться на защитном ограждении или на станке после демонтажа ограждения [например, с помощью невыпадающего крепежа, см. 6.4, перечисление р)].

Если доступ необходим для замены дисковой пилы, то неподвижное защитное ограждение должно быть сблокировано с двигателем привода шпинделя дисковой пилы или открываться только при помощи инструмента, оставаясь на станке, например в шарнирных петлях. Защитные ограждения не должны оставаться на своем месте без фиксации.

Доступ к дисковым пилам в зоне распиливания необходимо предотвратить посредством:

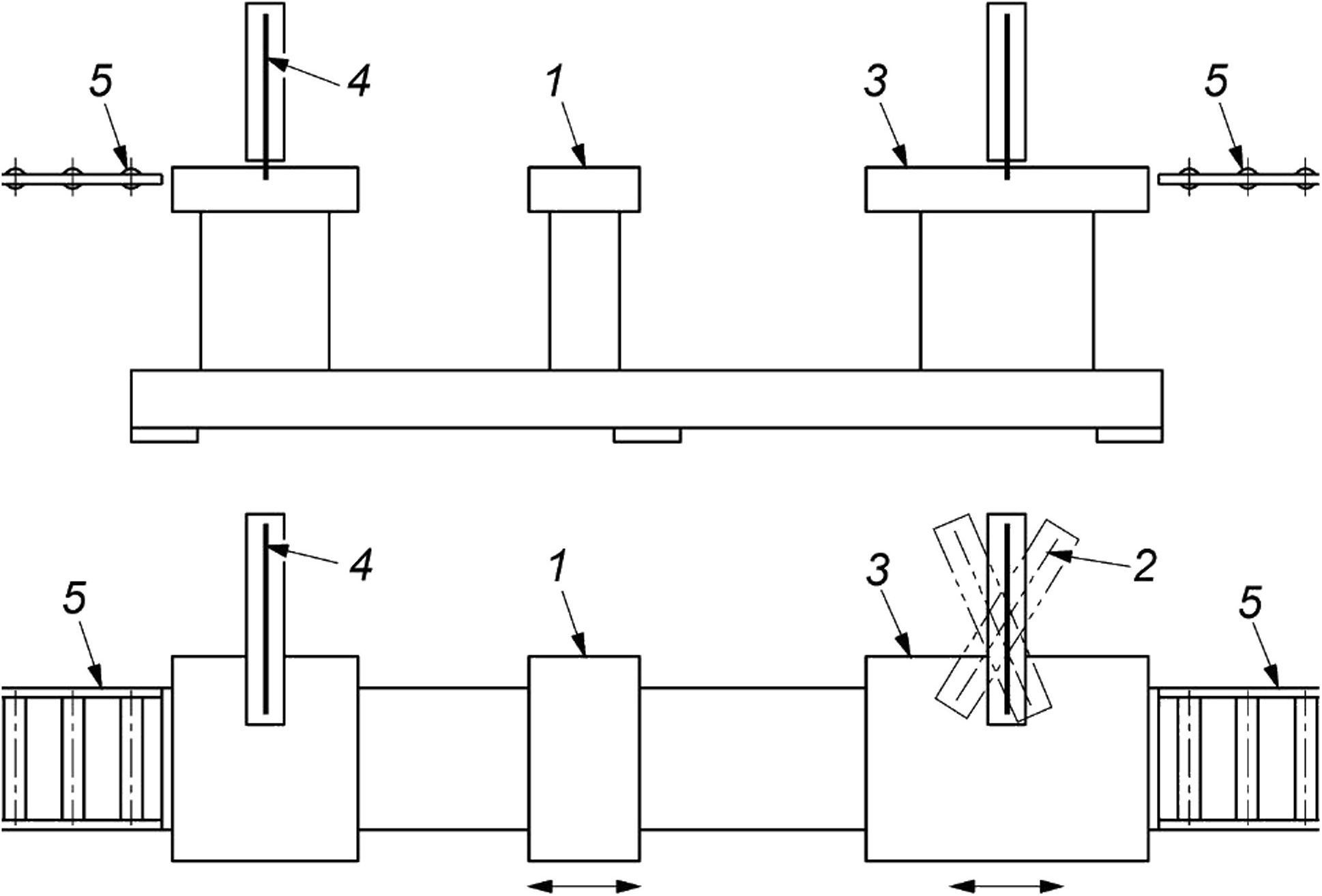

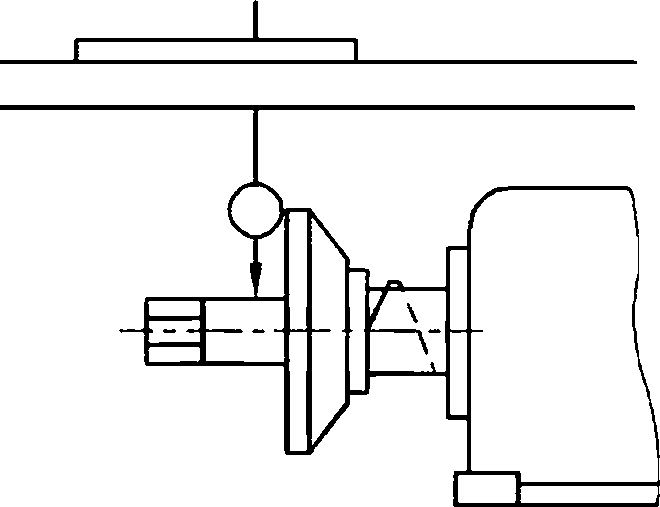

а) автоматически закрывающегося защитного ограждения по обе стороны зубьев дисковой пилы, которое закрывает периметр дисковой пилы (см. рисунок За) в соответствии с размерами, указанными на рисунке 4а), и которое открывается при соприкосновении с заготовкой или направляющей. В про-

13

ГОСТ EN 1870-9—2014

цессе распиливания защитное ограждение должно опираться на заготовку или направляющую для обеспечения максимальной защиты;

Ь) автоматически закрывающегося защитного ограждения, которое, как минимум, закрывает периметр дисковой пилы и обе стороны зубьев пилы [(см. рисунки За) и ЗЬ)] в соответствии с размерами, указанными на рисунке 4Ь). В исходном положении защитное устройство должно быть закрыто, постепенно открываться и быть полностью открытым, когда дисковая пила находится в самом нижнем положении, предусмотренном в станке. Если пильное устройство находится в исходном состоянии, то обе конструкции защитных устройств в полностью закрытом состоянии должны быть зафиксированы. Обе конструкции защитных ограждений должны позволять производить смену дисковых пил без снятия защитного устройства со станка.

Рисунок За) — Автоматически закрывающееся защитное ограждение в соответствии с требованиями 5.3.7.1, перечисление а)

Рисунок 3 Ь) — Автоматически закрывающееся защитное ограждение в соответствии с требованиями 5.3.7.2, перечисление Ь)

14

ГОСТ EN 1870-9—2014

Рисунок 3 с) — Защитное ограждение опущено и частично открыто

Рисунок 3 — Защита рабочей зоны дисковой пилы

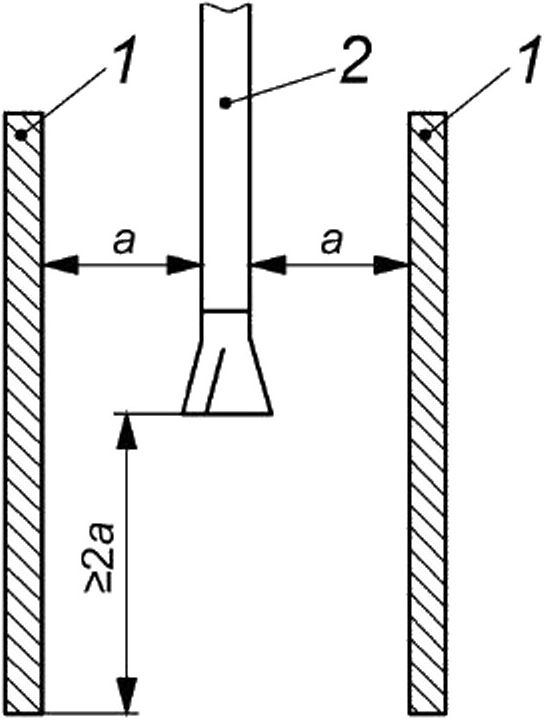

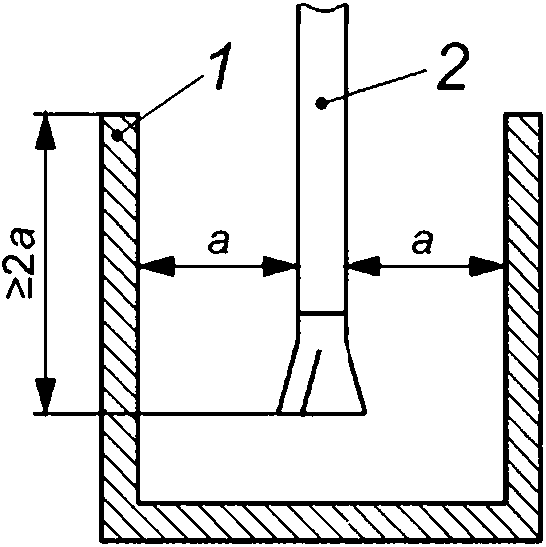

Рисунок 4 а) — Защитное ограждение в соответствии с требованиями 5.3.7.1, перечисление а)

Рисунок 4 Ь) — Защитное ограждение в соответствии с требованиями 5.3.7.1, перечисление Ь)

1 — защитное ограждение; 2 — дисковая пила

Рисунок 4 — Размеры автоматически закрывающихся защитных устройств

Кроме этого, на автоматических станках во время распиливания необходимо предотвратить доступ к дисковым пилам посредством:

1) неподвижных защитных ограждений; все отверстия в защитном ограждении должны быть выполнены в соответствии с безопасными расстояниями по EN ISO 13857:2008 (таблица 4). Любая дверца для обслуживания должна быть заблокирована защитным ограждением с фиксацией в соответствии с требованиями EN 1088:1995+А2:2008. Дверца должна быть закрытой, пока пила не вернется в исходное положение;

2) применения ковриков, реагирующих на давление, в соответствии с требованиями EN 1760-1:1997+А1:2009, тип 2, которые располагаются на расстоянии не менее 1,3 м от ближайшего поло-

15

ГОСТ EN 1870-9—2014

жения дисковой пилы. После активации ковриков, реагирующих на давление, дисковая пила в течение 1 с должна вернуться в исходное положение;

3) применения активного оптоэлектронного защитного устройства (светолучевой барьер) в соответствии с требованиями CLC/TS 61496-2:2006 (тип 2), которое располагается на расстоянии не менее 1,3 м до ближайшего положения дисковой пилы. Устройство должно излучать не менее двух горизонтальных лучей: один — на расстоянии 400 мм над уровнем пола, а другой — на расстоянии 900 мм над уровнем пола. После пуска светолучевого барьера дисковая пила в течение 1 с должна вернуться в исходное положение;

4) применения комбинации указанных мер.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для функции блокировки защитного ограждения с фиксацией должны соответствовать требованиям PL = с по EN ISO 13849-1:2008.

Во время рабочего хода пильного устройства должен быть предотвращен доступ к дисковой пиле полуавтоматических станков при помощи устройств, предусмотренных для автоматических станков (см. выше), либо посредством предусмотренного двуручного устройства управления типа ЗВ, в соответствии с требованиями EN 574:1996+А1:2008.

Если предусмотрено двуручное устройство управления, то дисковая пила должна возвращаться в исходное положение в течение 1 с после отключения двуручного устройства управления (положение двуручного управления — согласно 5.2.2).

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для двуручного управления должны соответствовать требованиям PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр измерения и соответствующее функциональное тестирование станка.

5.3.7.2 Защита дисковых пил, режущих горизонтально

Дисковые пилы должны быть защищены в состоянии покоя с помощью неподвижных защитных ограждений. Отверстия в защитных ограждениях должны быть выполнены в соответствии с безопасными расстояниями по EN ISO 13849-1:2008 (таблица 4).

Если пользователю необходимо снять неподвижное защитное ограждение, например, для технического обслуживания или очистки, его крепежные элементы должны оставаться на защитном ограждении или на станке после демонтажа ограждения [например, с помощью невыпадающего крепежа, см. 6.4, перечисление р)].

Необходимо предотвратить доступ во время распиливания к дисковым пилам автоматических станков посредством:

а) неподвижных защитных ограждений; все отверстия в защитном ограждении должны быть выполнены в соответствии с безопасными расстояниями по EN ISO 13849-1:2008 (таблица 4). Любая дверца для обслуживания должна быть заблокирована защитным ограждением с фиксацией в соответствии с требованиями EN 1088:1995 + А2:2008. Дверца должна быть закрытой, пока пила не вернется в исходное положение;

Ь) применения ковриков, реагирующих на давление в соответствии с требованиями EN 1760-1:1997 (минимум тип 2), которые располагаются на расстоянии не менее 1,3 м от дисковой пилы. После активации ковриков, реагирующих на давление, дисковая пила в течение 1 с должна вернуться в исходное положение;

с) применения активного оптоэлектронного защитного устройства (светолучевой барьер) в соответствии с требованиями CLC/TS 61496-2:2006, не ниже типа 2, которое располагается на расстоянии не менее 1,3 м до ближайшего положения дисковой пилы. Устройство должно излучать не менее 2 горизонтальных лучей: один — на расстоянии 400 мм над уровнем пола, а другой — на расстоянии 900 мм над уровнем пола. После пуска светолучевого барьера дисковая пила в течение 1 с должна вернуться в исходное положение;

d) применения комбинации указанных мер.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для функции блокировки защитного ограждения с фиксацией должны соответствовать требованиям PL = с по EN ISO 13849-1:2008.

Во время рабочего хода пильного устройства должен быть предотвращен доступ к дисковой пиле полуавтоматических станков при помощи устройств, предусмотренных для автоматических станков (см. выше), либо посредством предусмотренного двуручного устройства управления типа ЗВ, в соответствии с требованиями EN 574:1996+А1:2008.

16

ГОСТ EN 1870-9—2014

Если предусмотрено двуручное устройство управления, то дисковая пила должна возвращаться в исходное положение в течение 1 с после отключения двуручного устройства управления (двуручное управление — согласно 5.2.2).

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для двуручного управления должны соответствовать требованиям PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр, измерения и соответствующее функциональное тестирование станка.

5.3.7.3 Защита позиционирования пильного устройства

Доступ к местам сдавливания и защемления должен быть предотвращен посредством:

а) применения одной из защитных систем, приведенных в 5.3.7.1 или 5.3.7.2. Расстояние и время, необходимое для достижения безопасного положения, зависит от соответствующих подвижных элементов;

Ь) применения устройства управления с автоматическим возвратом в исходное положение и ограничителя максимальной частоты вращения пильного устройства до 25 м/мин, если существует возможность приближения пильного устройства к любой другой части станка менее чем на 500 мм. Устройство управления с автоматическим возвратом в исходное положение должно быть расположено так, чтобы обслуживающий оператор мог видеть место соприкосновения, а остановочный путь после отпускания устройства не превышал 10 мм;

с) применения устройства (бамперная планка), реагирующего на давление, в соответствии с требованиями EN 1760-2:1996+А1:2009 (тип 2), и ограничителя частоты вращения пильного устройства до 25 м/мин;

d) применения комбинации указанных мер.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для устройства управления с автоматическим возвратом, ограничения скорости позиционирования пильных устройств и устройства, реагирующего на давление, должны соответствовать требованиям PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр, измерения и соответствующее функциональное тестирование станка.

5.3.7.4 Защита позиционирования заготовки

Если доступ к устройству позиционирования заготовок не защищен посредством мер, указанных в 5.2.7.1 или 5.2.7.2, его необходимо предотвратить посредством:

а) использования неподвижных защитных ограждений; все отверстия должны быть выполнены с соблюдением безопасных расстояний в соответствии с требованиями EN ISO 13857:2008 (таблица 4);

Ь) применения ковриков, реагирующих на давление, в соответствии с требованиями EN 1760-1:1997 (тип 2), которые должны располагаться на расстоянии не менее 1,3 м относительно ближайшей опасной зоны устройства позиционирования заготовки;

с) применения активного оптоэлектронного защитного устройства (светолучевой барьер) в соответствии с требованиями CLC/TS 61496-2:2006, не менее типа 2, которое располагается на расстоянии не менее 1,3 м до ближайшей опасной части устройства позиционирования заготовки. Устройство должно излучать не менее 2 горизонтальных лучей: один — на расстоянии 400 мм над уровнем пола, а другой — на расстоянии 900 мм над уровнем пола. После активации светолучевого барьера дисковая пила в течение 1 с должна вернуться в исходное положение;

d) применения комбинации данных мер.

Доступ к опасным частям у входного проема устройства позиционирования заготовки может быть предотвращен посредством мер, указанных в перечислениях а)—d), или посредством применения нажимных планок в соответствии с требованиями EN 1760-2:2001+А1:2009.

Если используется нажимная планка, то она должна быть расположена над входным проемом и отвечать следующим требованиям:

1) после пуска нажимная планка должна остановить устройство позиционирования заготовки до того, как рука с заготовкой, двигающейся с максимальной скоростью позиционирования, для которой предназначен станок, приблизится к месту захвата или распиливания;

2) нажимная планка должна быть, как минимум, такой же ширины, что и входной проем в месте подачи;

3) нижний край нажимной планки должен быть расположен не выше 25 мм над верхней поверхностью заготовки, для которой предназначен станок, и устанавливаться автоматически или вручную на высоте каждой заготовки;

17

ГОСТ EN 1870-9—2014

4) нажимная планка не должна создавать опасности захвата.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для нажимной планки, ковриков, реагирующих на давление, светолучевого барьера должны соответствовать PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, измерение, осмотр и соответствующее функциональное тестирование станка.

5.3.7.5 Защита столов с подающими роликами

Если стол оснащен подающими роликами со стороны загрузки и/или выгрузки станка, то доступ к местам втягивания между роликами должен быть предотвращен посредством:

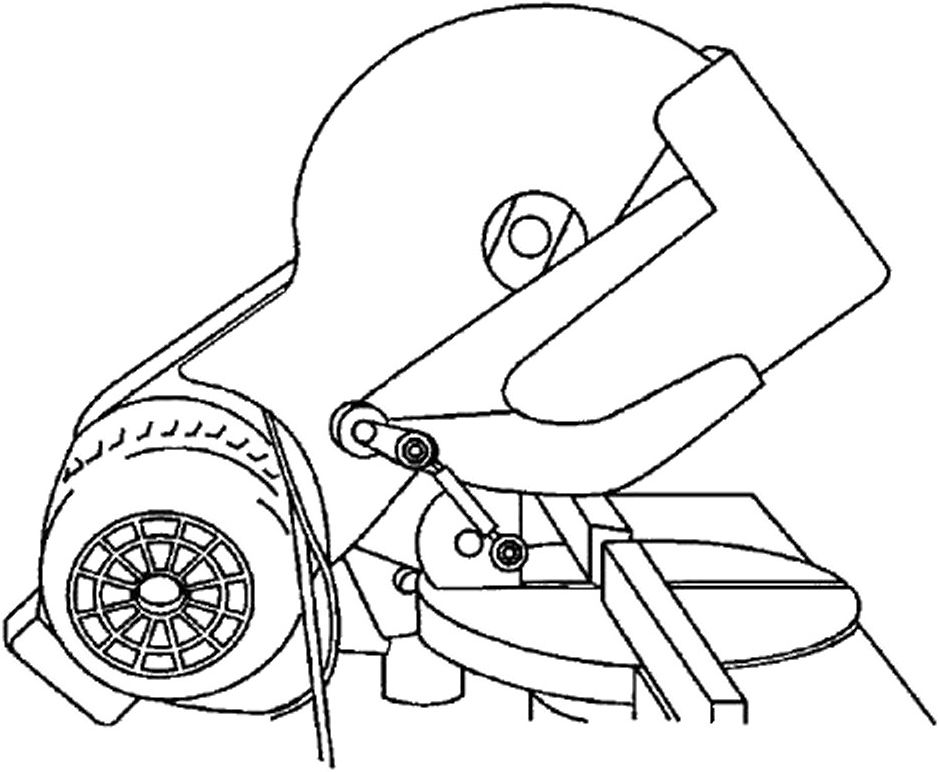

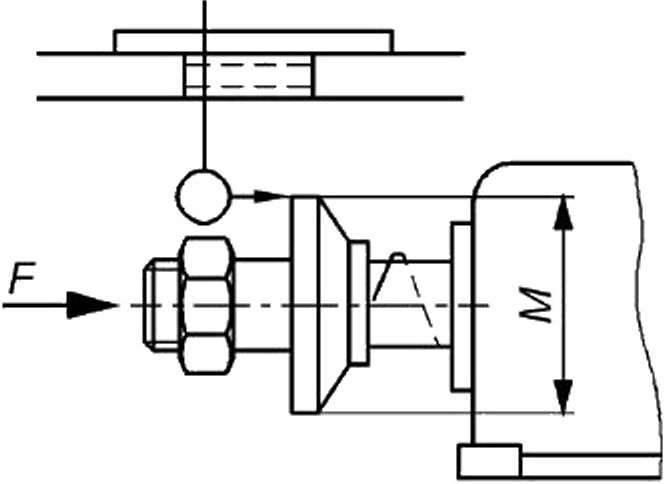

а) применения защитных вставок в местах затягивания, размеры которых соответствуют приведенным на рисунке 5;

Ь) применения активного оптоэлектронного защитного устройства (световой барьер) в соответствии с требованиями CLC/TS 61496-2:2006, которое блокирует опасные перемещения и располагается на расстоянии не менее 1,3 м до ближайшего места затягивания на столе с приводными роликами. Устройство должно иметь как минимум два горизонтальных луча, расположенных на высоте 400 мм и 900 мм над уровнем пола;

с) применения ковриков, реагирующих на давление, в соответствии с требованиями EN 1760-1:1997+А1:2009, которые должны быть установлены на расстоянии не менее 1,3 м до ближайшего места затягивания и действуют на всех опасных участках стола с подающими роликами и которые блокируют опасные перемещения;

d) применения комбинации указанных мер.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), ковриков, реагирующих на давление, светолучевого барьера должны соответствовать PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

Размеры в миллиметрах

Рисунок 5а) — Подающие ролики со стороны загрузки и выгрузки

Рисунок 5Ь) — Конвейер с подающими роликами

Рисунок 5 — Защита подающих роликов

5.3.7.6 Защита приводов

Доступ к приводу дисковой пилы должен предотвращаться неподвижным защитным ограждением или подвижным защитным ограждением с блокировкой, сблокированными с приводным(и) механизмом(ами).

Если пользователь собирается снять неподвижное защитное ограждение, например, для технического обслуживания или очистки, его крепежные элементы должны оставаться на защитном ограждении или на станке после демонтажа ограждения [например, с невыпадающего крепежа 6.4, перечисление р)].

Если имеются подвижные защитные ограждения с блокировкой, возможен доступ к зубьям вращающейся дисковой пилы или другим опасным частям во время выбега дисковой пилы после выключения двигателей привода, данные защитные ограждения должны быть с блокировкой и фиксацией, разблокирование которой возможно в соответствии с требованиями EN 1088:1995+А2:2008 (приложение N).

18

ГОСТ EN 1870-9—2014

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для блокировки и функции блокировки с фиксацией должны соответствовать PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.3.8 Зажимные устройства

Каждое пильное устройство должно быть оборудовано механизированным вертикальным зажимным устройством и механизированным горизонтальным зажимным устройством, либо зажимным устройством, работающим как в горизонтальном, так и в вертикальном направлениях. Устройство должно быть расположено на расстоянии от 20 мм до 300 мм относительно каждой линии распила.

Если для защиты против опасности защемления не предусмотрены меры, указанные в 5.3.7, то эту защиту следует обеспечить, например, посредством:

а) двухступенчатого зажимного устройства с усилием не более 50 Н в течение 1 с, с последующей полной фиксацией зажимного устройства, регулируемой ручным устройством управления;

Ь) сокращения зазора между поверхностью зажимного устройства и заготовкой до 6 мм, при помощи ручного регулирующего устройства с ограничением хода до 10 мм;

с) ограничения скорости закрытия зажимного устройства не более 10 мм/с;

d) ограждения места зажима при помощи неподвижного защитного ограждения, установленного на устройстве зажима, обеспечивающем зазор между заготовкой и защитным ограждением до 6 мм. Устройство зажима может выступать за пределы неподвижного защитного ограждения не более чем на 6 мм.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для контроля усилия зажимного устройства на первом этапе [см. 5.3.8, перечисление а)] и ограничением скорости закрытия зажимного устройства [см. 5.3.8, с)] должны соответствовать PL = с по EN ISO 13849-1:2008.

Если при применении пневматического зажима падает давление, то заготовка должна оставаться зажатой до тех пор, пока дисковая пила не будет отведена в исходное положение.

Там, где используются обратные клапаны для выполнения данного требования, они должны устанавливаться непосредственно на рабочие цилиндры в соответствии с EN ISO 4414:2010.

Контроль. Проверка соответствующих чертежей и/или схем, измерение, осмотр и соответствующее функциональное тестирование станка.

5.4 Меры защиты от воздействия опасностей другого характера

5.4.1 Пожар

Для минимизации уровня пожароопасности необходимо соблюдать требования 5.4.3 и 5.4.4. Риск пожара отсутствует там, где электрические силовые цепи оснащены защитой от перегрузки по току в соответствии с требованиями EN 60204-1:2006 (пункт 7.2.2).

Контроль. Проверка соответствующих чертежей и осмотр станка.

5.4.2 Шум

5.4.2.1 Снижение шума при конструировании станка

При проектировании станка должны быть приняты во внимание информация и технические меры для контроля шума в источнике, приведенные в EN ISO 11688-1:2009.

5.4.2.2 Измерение шума

Производственные условия для измерения шума должны соответствовать требованиям ISO 7960:1995 (приложение Т).

Условия монтажа и эксплуатации станков для определения уровней звукового давления и звуковой мощности на рабочем месте должны быть одинаковы.

Для станков, для которых ISO 7960:1995 (приложение Т) не применяется, например, для разных скоростей шпинделя и разных диаметров дисковой пилы, в протоколе испытаний следует указать подробные условия эксплуатации.

Уровни звуковой мощности должны определяться по методу измерительной поверхности в соответствии с требованиями EN ISO 3746:2010 со следующими дополнениями:

а) показатель акустических условий К2А должен быть менее или равен 4 дБ;

Ь) разность между уровнем звукового давления окружающей среды и уровнем звукового давления в любой точке замера должна быть равной или больше 6 дБ. Поправочная формула для этой разности приведена в EN ISO 3746:2010 (пункт 8.3.3, формула 12);

19

ГОСТ EN 1870-9—2014

с) должна использоваться только поверхность огибающего параллелепипеда на расстоянии 1,0 м от поверхности корпуса станка;

d) если расстояние между станком и вспомогательными устройствами меньше чем 2,0 м, то вспомогательное устройство должно включаться в поверхность корпуса станка;

е) точность измерения должна составлять не более 3 дБ;

f) количество точек установки микрофонов должно быть 9 в соответствии с ISO 7960:1995 (приложение Т).

Альтернативно, если в наличии имеется необходимое оборудование и тип станка соответствует используемому методу измерения, уровни звуковой мощности могут измеряться с использованием более точного метода, включая методы, приведенные в EN ISO 3743-1:2010, EN ISO 3743-2:2009, EN ISO 3744:2010 и EN ISO 3745:2009 без предшествующих изменений.

Для измерения уровня звуковой мощности по методу интенсивности звука необходимо использовать методику, приведенную в EN ISO 9614-1:2009 (по согласованию между поставщиком и покупателем).

Измерения уровней звукового давления на рабочем месте необходимо проводить в соответствии с EN ISO 11202:2010 со следующими изменениями:

1) показатель акустических условий К2А и локальная коррекция на акустические условия КЗА должны быть менее или равны 4 дБ;

2) разность между уровнем звукового давления окружающей среды и уровнем звукового давления на рабочем месте должна быть более или равна 6 дБ в соответствии с EN ISO 11201:2010 (пункт 6.4.1, степень точности 2 (технический));

3) локальная коррекция на акустические условия КЗА должна рассчитываться:

i) в соответствии с требованиями EN ISO 11204:2010 (пункт А.2) со ссылкой, ограниченной EN ISO 3746:2010, вместо метода, приведенного в EN ISO 11202:2010 (приложение А);

ii) в соответствии с требованиями EN ISO 3743-1:2010, EN ISO 3743-2:2009, EN ISO 33743-1:2010, EN ISO 3744-1:2010 или EN ISO 3745:2009, если один из данных стандартов использовался в качестве метода измерения.

Для заявления шумовых характеристик необходимо соблюдать требования 6.4, перечисление к).

5.4.3 Выброс опилок и пыли

Для удаления опилок и пыли из станка необходимо предусмотреть выпускное(ые) отверстие(ия) для подсоединения к отдельной системе сбора опилок и пыли.

Уловители должны иметь большое отверстие для захвата опилок и пыли.

Примечание 1 — Размер отверстия уловителя зависит от интенсивности выбросов и расстояния между источником выбросов и уловителем.

Конструкция уловителя должна обеспечивать минимальный перепад давления и скопления материалов, например посредством исключения резких изменений направления транспортируемых опилок и пыли, острых углов и препятствий, ведущих к скоплению опилок и пыли.

Транспортирование опилок и пыли между уловителем и подсоединением станка к системе CADES (система вытяжки опилок и пыли) и гибкие соединения подвижных узлов должны быть направлены на минимизацию перепада давления и скопления материала.

Для удаления опилок и пыли от места их образования до системы сбора конструкция вытяжных колпаков, воздуховодов и заслонок должна проектироваться, учитывая скорость движения удаляемого воздуха в вытяжной системе для сухих опилок 20 м/с и 28 м/с — для влажных опилок (влажность 18 % и более).

Перепад давления между входом всех улавливаемых устройств и подсоединением к системе CADES должен составлять не более 1500 Па (при номинальном расходе воздуха).

Примечание 2 — Низкий уровень выбросов пыли может быть, если расход воздуха > 1000 м3/ч.

Контроль. Проверка соответствующих чертежей, осмотр станка и выполнение следующей процедуры:

- определение перепада давления на выбранной скорости потока воздуха путем измерения в условиях, предусмотренных для измерения уровней шума в соответствии с требованиями стандарта типа С или ISO 7960:1995;

- запуск станка (без обработки заготовки) в условиях, предусмотренных для измерения уровня шума в соответствии с требованиями стандарта типа С или ISO 7960:1995. При этом систему CADES 20

ГОСТ EN 1870-9—2014

следует отключить. Используя дым проверить и убедиться, что станок создает воздушный поток от входа(ов) в уловитель(и) соединительного(ых) патрубка(ов) системы CADES.

Примечание 3 — Для оценки работы системы улавливания опилок и пыли, могут использоваться два стандартных метода: метод определения концентрации по EN 1093-9:1998+А1:2008 и метод индексов по EN 1093-11:1998+А1.

5.4.4 Электрооборудование

За исключением 6.3, применяют требования EN 60204-1:2006, если не указано иное.

Предотвращения поражения электрическим током за счет прямых контактов приведены в EN 60204-1:2006 (пункт 6.2) и для защиты от короткого замыкания и перегрузки приведены в EN 60204-1:2006 (пункт 7).

Защита персонала от поражения электрическим током из-за непрямого контакта обеспечивается автоматическим отключением станка от источника энергопитания станка. Такое отключение производится с помощью защитного устройства, установленного пользователем в линии питания станка [см. информацию, указанную изготовителем в руководстве по эксплуатации (6.4, перечисление о)].

Степень защиты всех электрических компонентов с оболочками и без оболочек должна соответствовать IP54 в соответствии с требованиями EN 60529:1991 и EN 60529:1991/А1:2000, за исключением следующего:

а) у трехфазных двигателей степень защиты должна соответствовать IP 5Х в соответствии с требованиями EN 60529:1991 и EN 60529:1991/А1:2000;

b) EN 60204-1:2009 (пункт 13.3, последнее предложение) не применяется.

В соответствии с EN 60204-1:2006 (пункты 18.2 и 18.6) применяется метод 1 для испытания контроля целостности соединительной цепи и для проведения функциональных испытаний.

Контроль. Проверка соответствующих чертежей и/или схем соединений, осмотр станка, соответствующее тестирование (приведенное в EN 60204-1:2006, подразделах 18.2 и 18.6, метод испытаний 1).

Примечание 1 — Для подтверждения информации об электрических элементах могут быть использованы документы изготовителей.

5.4.5 Эргономика и управление

Должны применяться требования EN 614-1:2006+А1:2009 со следующими дополнениями:

а) конструкция станка и его органов управления должны проектироваться с учетом эргономических принципов, приведенных в EN 1005-4 +А1:2008 для рабочего положения оператора, которое не вызывает усталость;

Ь) позиционирование, маркировка и освещение (если необходимо) устройств управления и средств контроля, удобства обращения материалов и инструмента должны быть в соответствии с эргономическими принципами EN 894-1:1997+А1:2008, EN 894-2:1997+А1:2008, EN 894-3:2000+А1:2008, EN 1005-1:2001+А1:2008, EN 1005-2:2003+А1:2008, EN 1005-3:2002+А1:2008;

с) емкости с устройствами выпуска сжатого воздуха и масленками должны размещаться в таких местах и таким образом, чтобы заливные горловины и сливные патрубки находились в легкодоступном месте;

d) станочные компоненты с массой, превышающей 25 кг, должны включать необходимые приспособления для подъема подъемным устройством, например, выступы, установленные так, чтобы можно было избежать опрокидывания, падения или неконтролируемого движения при транспортировании, сборке, демонтаже, отключении и утилизации;

е) если станок оснащен подвижным пультом управления, данный пульт должен быть оснащен средствами его перемещения в нужном направлении;

f) если используются графические условные обозначения работы приводов, они должны соответствовать требованиям EN 61310-1:2008 (таблица А.1).

Примечание — Дополнительные инструкции приведены в EN 60204-1:2006, EN 614-1:2006+А1:2009, EN 1005-3:2002+А1:2008.

См. также 5.2.2 для положения органов управления, 6.4, EN 894-3:2000+А1:2008 и EN 1005-32002+А1:2008.

Контроль. Проверка соответствующих чертежей, осмотр, измерение и соответствующее функциональное испытание станка.

21

ГОСТ EN 1870-9—2014

5.4.6 Освещение

Там, где необходимо освещение, система освещения должна быть оборудована в соответствии с требованиями EN 60204-1:2006 (пункт 16.2) и EN 1837:1999+А1:2009.

См. также 6.4, перечисление d).

Контроль. Проверка соответствующих чертежей и/или схем, осмотр станка.

5.4.7 Пневматическая система

Если станок оснащен пневматической системой, применяют требования EN ISO 4414:2010.

См. также 5.2.1 и 5.4.14 настоящего стандарта и EN ISO 12100:2010 (пункт 6.2.10).

Контроль. Проверка соответствующих чертежей и/или схем, осмотр станка.

5.4.8 Гидравлическая система

Если станок оснащен гидравлической системой, применяют требования EN ISO 4413:2010.

См. также 5.2.1 и 5.4.14 настоящего стандарта и EN ISO 12100:2010 (пункт 6.2.10).

Контроль. Проверка соответствующих чертежей и/или схем, осмотр станка.

5.4.9 Лазерное устройство

Если станок оборудован лазерным устройством для обозначения линии распиливания, это лазерное устройство должно относиться к категории 2, 2М или другой категории с более низким уровнем риска в соответствии с требованиями EN 60825-1:2007.

Лазерное устройство должно устанавливаться на станок таким образом, чтобы были видны все его предупредительные надписи.

Необходимо соблюдать все условия и требования изготовителя, касающиеся установки и эксплуатации лазерного устройства. Инструкции по применению лазерного устройства должны повторяться в руководстве по эксплуатации. Предупредительные таблички и инструкции по применению средств защиты глаз (при наличии) должны размещаться на станке рядом с рабочим местом оператора.