ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДЕРЕВООБРАБАТЫВАЮЩЕЕ ОБОРУДОВАНИЕ

СТАНКИ СВЕРЛИЛЬНЫЕ

И СВЕРЛИЛЬНО-ПАЗОВАПЬНЫЕ

НОРМЫ точности

ГОСТ 7353—70

(СТ СЭВ 4589—84)

Издание официальное

Цена 3 ноге

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва

УДК 674.05 : 621.952 Группа Г52

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСТ

7353-70*

(СТ СЭВ 4589—84)

Взамен

ГОСТ 7353—55

Деревообрабатывающее оборудование

СТАНКИ СВЕРЛИЛЬНЫЕ И СВЕРЛИЛЬНО-ПАЗОВАЛЬНЫЕ Нормы точности

Woodworking equipment. Drilling and drilling-grooving machines. Norms of accuracy

Постановлением Комитета стандартов, мер и измерительных приборов при Со-

вете Министров СССР от 06.03.70 г. № 292 срок введения установлен | с 01.01.71 |

Проверен в 1985 г. Постановлением Госстандарта от 02.12.85 3796 срок действия продлен | до 01.01.92 |

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на станки сверлильные и сверлильно-пазовальные по ГОСТ 12436—77.

Стандарт устанавливает требования к точности станков и дополнительные требования к общим условиям испытания станков на точность по ГОСТ 25338—82.

Стандарт полностью соответствует СТ СЭВ 4589—84.

Точность установки станка по уровню не должна превышать 0,1 мм на длине 1000 мм.

(Измененная редакция, Изм. № 1).

Настоящий стандарт распространяется на сверлильно-пазо-вальные горизонтальные и сверлильные одношпиндельные вертикальные и горизонтальные станки.

Точность установки станка перед проверкой 0,1 - .

1000

Издание официальное Перепечатка воспрещена

* Переиздание (декабрь 1985 г.) с Изменением № 1, утвержденным в апреле 1985 г. (ИУС 7—85),

© Издательство стандартов, 1986

А. ПРОВЕРКА ТОЧНОСТИ СТАНКА

Проверка 1

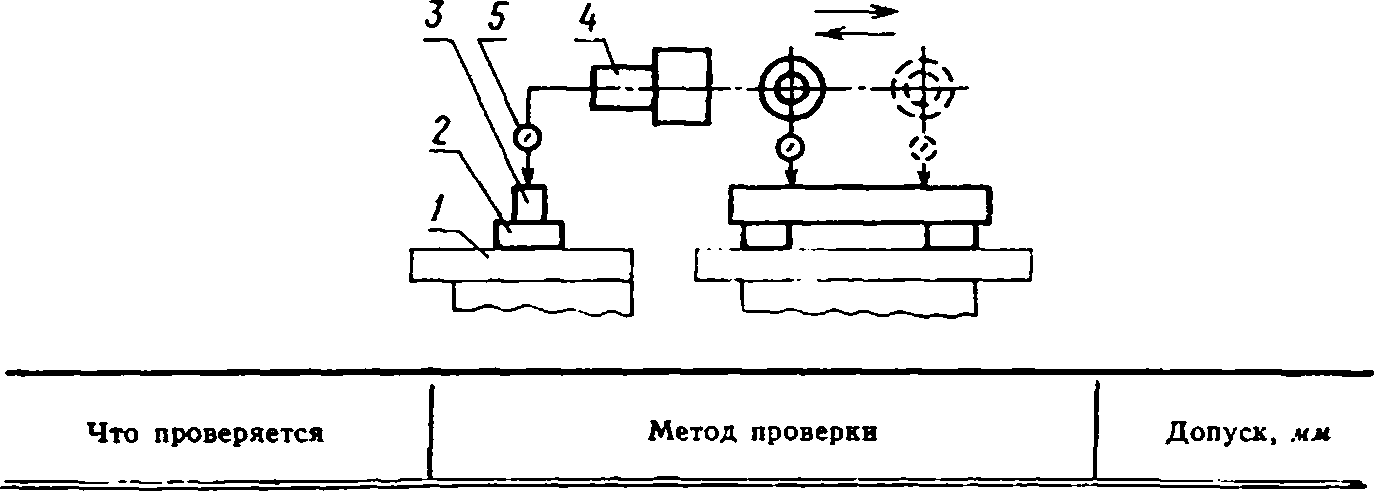

Что проверяется | Метод проверки | Допуск, мм |

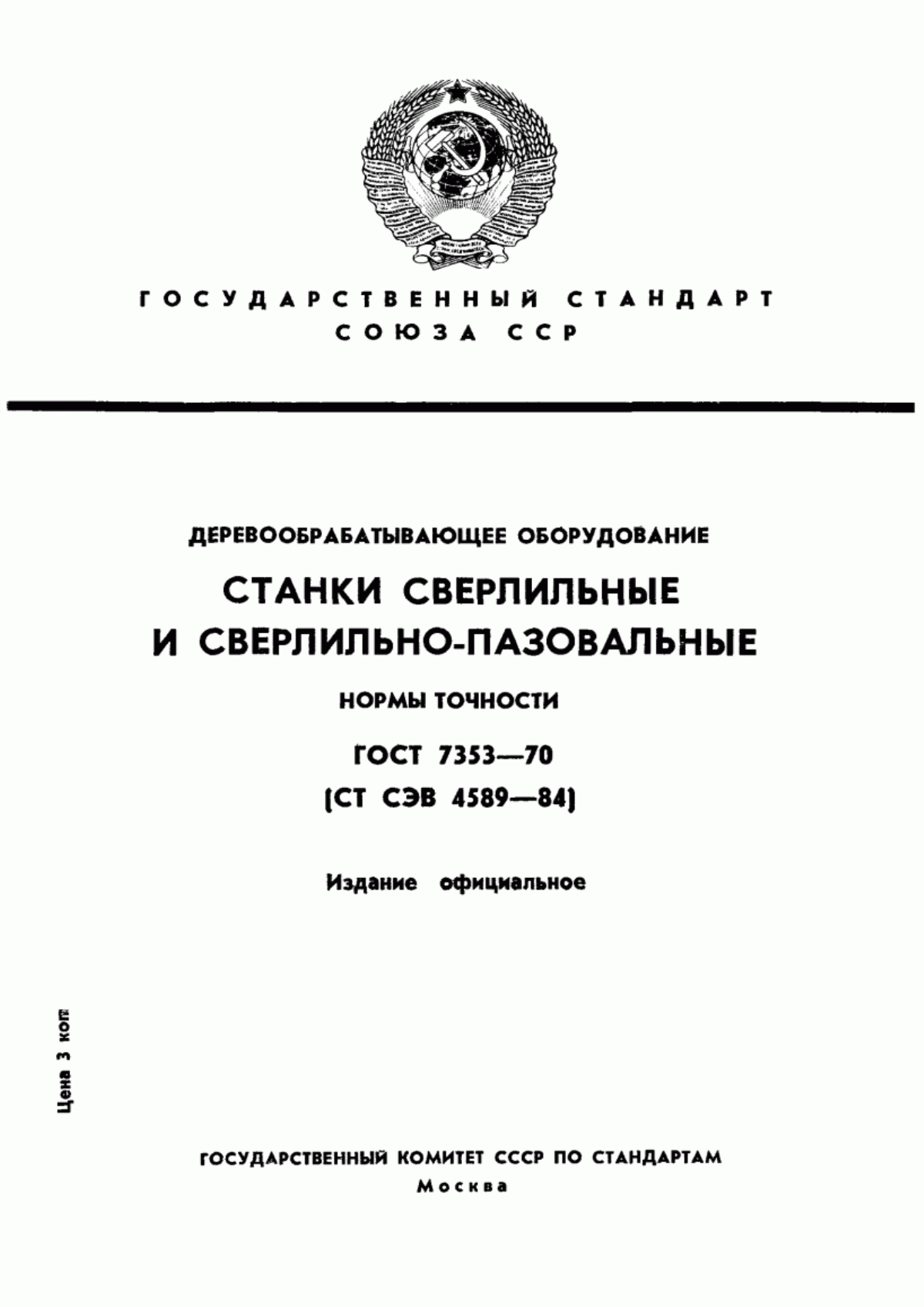

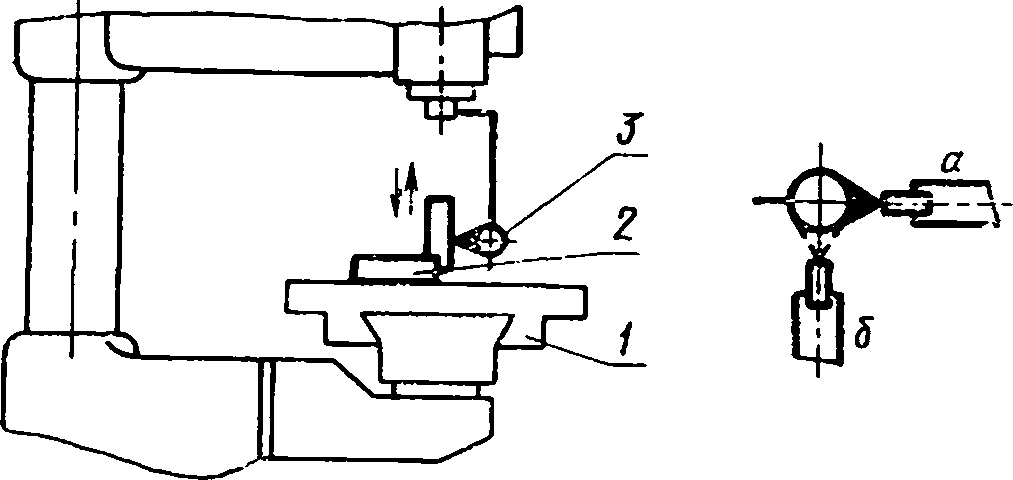

Плоскостность рабочей поверхности стола | На рабочей поверхности стола 1 в различных направлениях на двух регулируемых опорах 2 (плоскопараллельных концевых мерах длины) устанавливают рабочей гранью поверочную линейку 3. Величину просвета между проверяемой поверхностью стола и рабочей гранью поверочной линейки измеряют тупом | 0,15 на длине 1000 мм (выпуклость не допускается) |

Проверка 2 (для горизонтальных сверлильных и сверлиль-но-пазовальных станков)

Что проверяется

Метод проверки

Допуск, мм

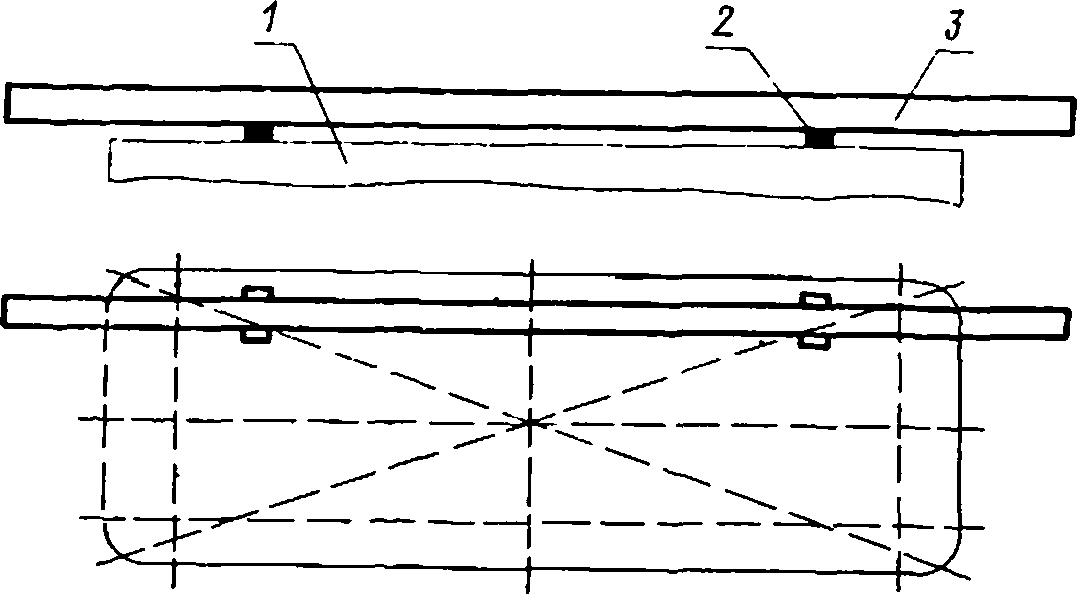

Параллельность рабочей поверхности стола направлению его перемещения по горизонтальным направляющим

Па рабочей поверхности стола 1 параллельно направлению его перемещения по горизонтальным направляющим устанавливают на двух регулируемых опорах 2 одинаковой высоты (плоскопараллельных концевых мерах длины) поверочную линейку 3.

На неподвижной части станка устанавливают индикатор так, чтобы его измерительный наконечник касался рабочей поверхности поверочной линейки и был перпендикулярен к ней.

Стол перемещают на всю длину хода. Отклонение определяют Как наибольшую величину алгебраической разности результатов измерений.

0.05 на длине 100 мм

Проверка 3

——— Что проверяется | Метод проверки | Допуск, мм |

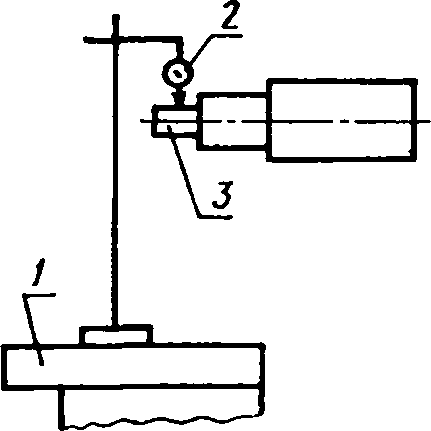

Радиальное биение посадочной части шпинделя | На рабочей поверхности стола 1 устанавливают стойку с индикатором 2 так, чтобы его измерительный наконечник касался образующей цилиндрической рабочей поверхности, плотно вставленной в отверстие шпинделя, контрольной оправки 3 у торца шпинделя и был перпендикулярен к образующей. Шпиндель приводят во вращение. Радиальное биение определяют как наибольшее значение алгебраической разности результатов измерений за один оборот шпинделя | 0,04 |

Проверка 4

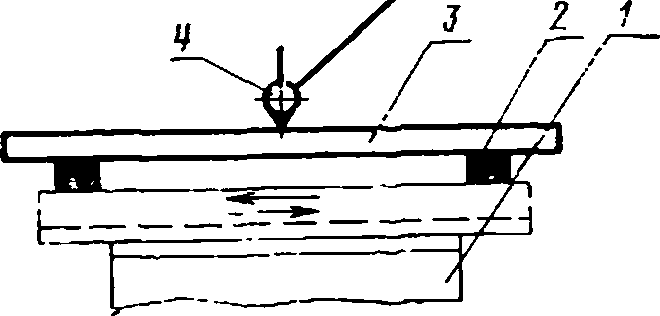

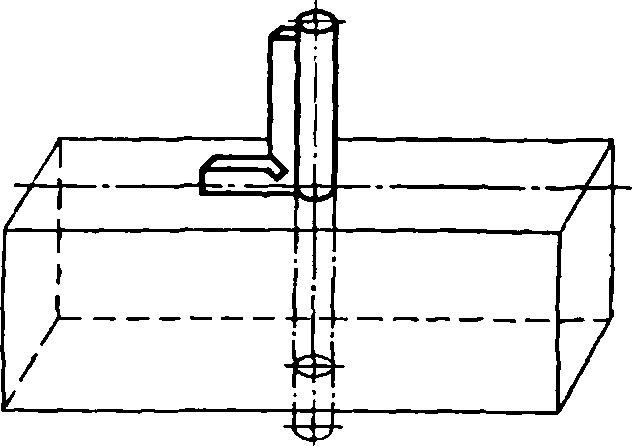

Параллельность траектории перемещения оси шпинделя рабочей поверхности стола (для горизонтальных сверлиль-но-пазовальных станков)

На рабочей поверхности стола / перпендикулярно к оси шпинделя на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

ОД на длине 100 мм

На шпинделе 4 укрепляют индикатор 5 так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен к ней.

Шпиндель перемещают из одного крайнего положения в другое.

Отклонение от параллельности определяют как наибольшее значение алгебраической разности результатов измерений

Проверки 3, 4. (Измененная редакция, Изм. № 1).

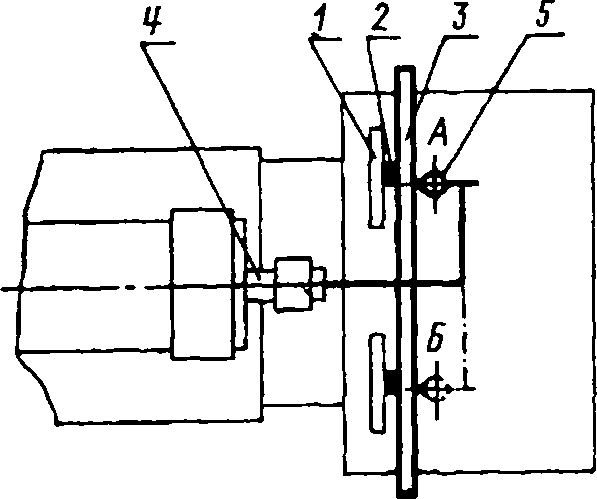

Проверка 5 (для горизонтальных сверлильных и сверлиль-но-пазовальных станков)

Что проверяется | Метод проверки | Допуск, мм |

Перпендикулярность ра бочей поверхности упорного угольника оси вращения шпинделя | К рабочей поверхности упорного угольника 1 на двух регулируемых опорах 2 (плоскопараллельных концевых мерах длины) по его длине прикладывают поверочную линейку 3. На шпинделе 4 укрепляют коленчатую оправку с индикатором 5 так, чтобы его измерительный наконечник касался рабочей поверхности поверочной линейки и был перпендикулярен ей. Стол устанавливают в среднее положение, Измерения производят в точках А в Б. Отклонение определяют как величину алгебраической разности показаний индикатора в обеих точках | ОА на длине | 100 А(А< i |

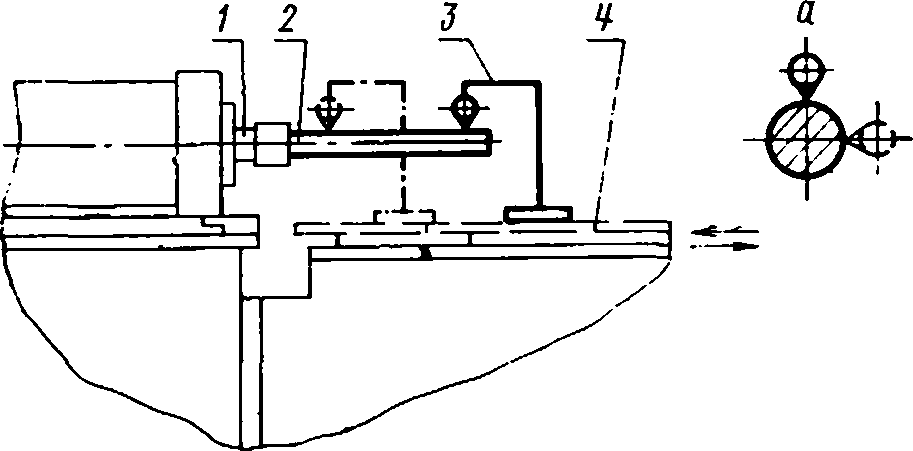

Проверка 6 (для горизонтальных сверлильных и сверлиль но-пазовальных станков)

Что проверяется | Метод проверки | Допуск, мм |

Параллельность оси вращения шпинделя направлению продольного перемещения стола (шпинделя) в горизонтальной и вертикальной плоскостях | В отверстие шпинделя 1 плотно вставляют контрольную оправку 2 с цилиндрической рабочей поверхностью. На рабочей поверхности стола 4 укрепляют индикатор 3 так, чтобы его измерительный наконечник ка- | 0,1 на длине 100 мм |

Что проверяется

Метод проверки

Допуск, мм

сался цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Стол (шпиндель) перемещают на длину хода.

После первого измерения шпиндель с оправкой поворачивают на 180° и измерение повторяют.

Отклонение определяют как среднюю арифметическую величину результатов двух измерении: в первоначальном положении шпинделя и при повороте его па 180°.

В каждом положении шпинделя определяют величину алгебраической разности показаний индикатора в начале и в конце перемещения стола.

Измерения производят в двух крайних положениях стола по высоте

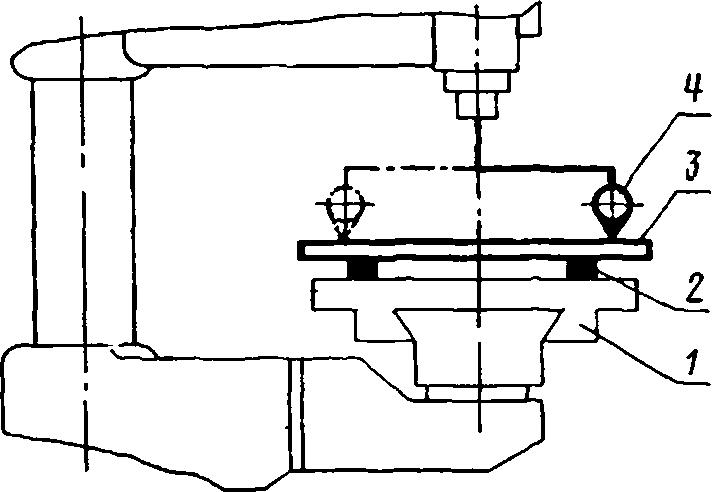

Проверка 7 (для вертикальных сверлильных станков)

Что проверяется | Метод проверки | Допуск, мм |

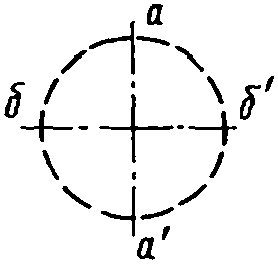

Перпендикулярность оси вращения шпинделя рабочей поверхности стола в продольном и поперечном направлениях стола | На рабочей поверхности стола 1 в продольном и поперечном направлениях на двух регулируемых опорах 2 (плоскопараллельных концевых мерах длины) устанавливают поверочную линейку 3. | 0,05 на длине 100 мм |

Что проверяется

Метод проверки

Допуск, мм

На шпинделе укрепляют коленчатую оправку с индикатором 4 так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был направлен перпендикулярно ей.

Шпиндель с индикатором поворачивают на 180°.

Отклонение определяют как алгебраическую разность показаний индикатора в точках а и а' (б и б').

В станках с переставляемыми по высоте столом и* сверлильной головкой измерение производят в крайних положениях.

Перед каждым измерением стол и сверлильную головку закрепляют. В станках с поворотным столом измерение производят в четырех положениях стола через 90°.

Проверка 8 (для вертикальных сверлильных станков)

Что проверяется | Метод пр.оверкн | Допуск, мм |

Перпендикулярность направления перемещения гильзы шпинделя рабочей поверхности стола в продольном и поперечном направлениях хггола | На рабочей поверхности стола 1 устанавливают поверочный угольник 2. На шпинделе, при втянутом положении, укрепляют индикатор 3 так, чтобы его измерительный наконечник касался рабочей грани пове- | 0,1 на длине 100 мм |

Что проверяется | Метод проверки | Допуск, ММ |

рочного угольника и был направлен перпендикулярно ей. Гильзу шпинделя перемещают на длину хода. Отклонение определяют как алгебраическую разность показаний индикатора в каждой измеряемой плоскости. | ||

В столах с переставляемым по высоте столом измерение производят в среднем положении стола. Стол должен быть закреплен. |

Б. ПРОВЕРКА СТАНКА В РАБОТЕ

Проверка 9

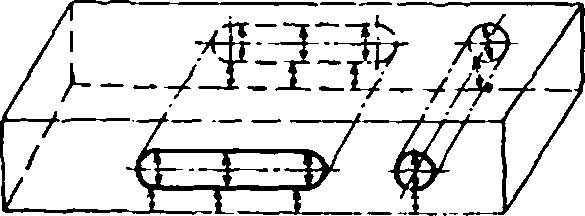

Что проверяется | Метод проверки | Допуск, мм |

Равномерность ширины обработанного паза или диаметра отверстия; постоянство ширины заплечика по длине паза (отверстия); перпендикулярность оси обработанного отверстия к базовой поверхности | На станке обрабатывают образец— брусок твердой породы размером 300x50X50 мм, не менее, влажностью не выше 15% абс. Отклонение от прямолинейности базовых поверхностей бруска не должно превышать 0,2 мм на длине 1000 мм, а отклонение от перпендикулярности— 0,1 мм на 100 мм. В бруске концевой цилиндрической фрезой или другим режущим инструментом, укрепленным в патроне шпинделя станка, выбирают на чистовом режиме (скорость подачи не более | 0,15 на длине 100 мм |

Продолжение

Что проверяется | Метод проверки | Допуск, мм |

0,5 м/мин) сквозной паз сечением (12—14)Х120 мм (отверстие диаметром 12—15 мм). Измерения проводят в местах, указанных на эскизе, любым измерительным инструментом, погрешность измерения которого должна быть не менее 0,01 мм. Проверку перпендикулярности производят при помощи цилиндрической оправки, вставленной в отверстие поверочного угольника и щупа. |

(Измененная редакция, Изм. № 1).

Редактор В. М. Лысенкина Технический редактор 3. В. Митяй Корректор М. М. Герасименко

Сдано в наб. 17.11.85 Подл, в пен. 05.02.86 0.75 усл. п. л. 0.75 усл. кр.-отт. 0.61 уч. из. л. Тираж 6000 Цена 3 коп.

Ордена «Знак Почета» Издательство стандартов. 123840. Москва. ГСП. Новопресневскнв пер., д. 3.

Вильнюсская типография Издательства стандартов, ул. Мнндауго, 12/14. Зак. 5399.