ГОСТ 16021-90

Группа Г52

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДЕРЕВООБРАБАТЫВАЮЩЕЕ ОБОРУДОВАНИЕ. СТАНКИ ОКОРОЧНЫЕ РОТОРНЫЕ

Основные параметры. Нормы точности

Woodworking equipment. Rotary barking machines.

Basic parameters. Standards of accuracy

ОКП 38 3174

Дата введения 1991-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

С.М.Хасдан, М.Н.Суворов, П.И.Ланда, Л.Д.Васильева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 11.11.90 N 2803

3. Срок проверки - 1996 г., периодичность проверки - 5 лет

4. Стандарт полностью соответствует СТ СЭВ 5950-87, СТ СЭВ 6801-89

5. ВЗАМЕН ГОСТ 16021-80, ГОСТ 20561-89

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

3 | |

3 | |

ГОСТ 25338-82 | 2.1 |

Настоящий стандарт распространяется на окорочные однороторные станки, предназначенные для снятия коры с круглых лесоматериалов, и окорочные двухроторные станки, позволяющие срезать дополнительно к окорке остатки сучьев.

Требования стандарта являются обязательными.

1. ОСНОВНЫЕ ПАРАМЕТРЫ

Основные параметры станков должны соответствовать указанным в таблице.

Размеры, мм

Наименование основных параметров | Значение | ||||

Диаметр просвета ротора | 250 | 400 | 630 | 800 | 1000 |

Диаметр обрабатываемых лесоматериалов в любом поперечном сечении ствола (в коре): | |||||

наибольший, не менее | 230 | 350 | 550 | 700 | 900 |

наименьший, не более | 40 | 60 | 100 | 120 | 150 |

Наименьшая длина обрабатываемых лесоматериалов, не более | 1300 | 1500 2500* | 2700 | ||

Наибольшая частота вращения ротора, мин | |||||

(наибольшая угловая скорость, рад/с), не менее | 600 | 400 | 250 | 200 | 150 |

Скорость подачи, м/мин (м/с): | |||||

наибольшая, не менее | 70 | 60 | 45 | ||

наименьшая, не более | 12 | ||||

Число роторов, шт. | 1 или 2 | 1 | |||

________________

* Для окорочных двухроторных станков.

2. ТОЧНОСТЬ СТАНКА

2.1. Общие требования к испытаниям станка на точность - по ГОСТ 25338.

Если конструктивные особенности станка не позволяют произвести измерение отклонений по длине, к которой отнесен допуск, последний следует пересчитать на наибольшую длину, на которой возможно измерение.

2.2. Точность станка должна соответствовать нормам, указанным в пп.2.2.1-2.2.6.

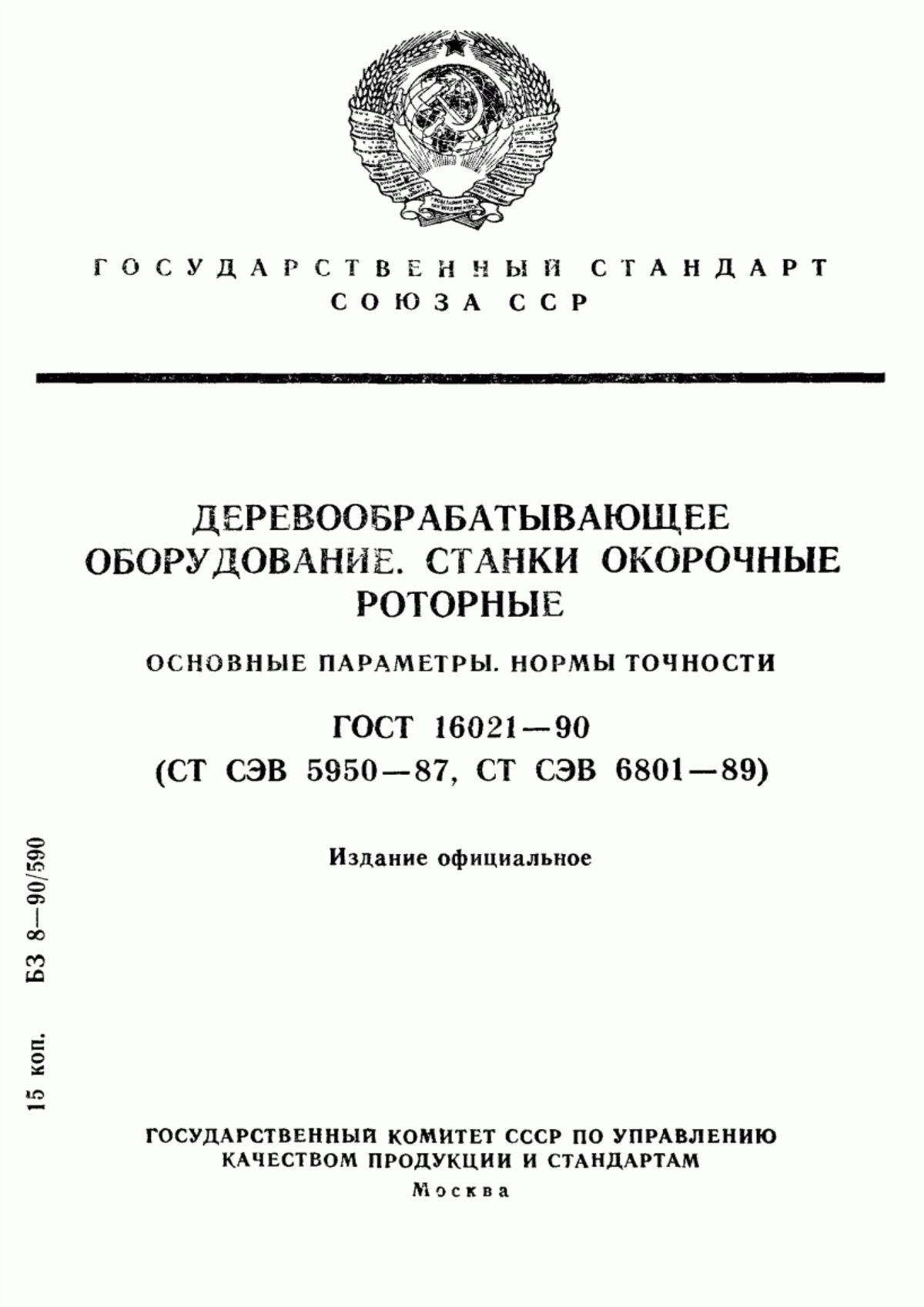

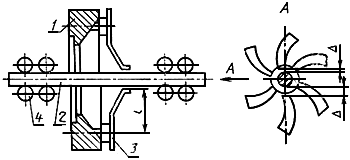

2.2.1. Радиальное биение шкива привода ротора

Черт.1

Допуск 2,3 мм на диаметре 1000 мм.

Метод проверки (черт.1). На неподвижной плоскости устанавливают показывающий измерительный прибор 1 так, чтобы его наконечник касался образующей цилиндрической поверхности шкива ротора 2 и был перпендикулярен ей. Измерения проводят в двух крайних сечениях цилиндрической поверхности шкива ротора в вертикальной и горизонтальной плоскостях.

Радиальное биение равно наибольшей алгебраической разности показаний индикатора в каждом его положении при вращении шкива ротора.

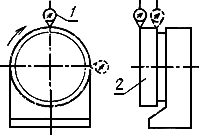

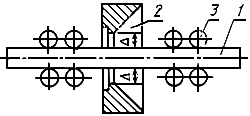

2.2.2. Торцевое биение шкива привода ротора

Черт.2

Допуск 3,0 мм на диаметре 1000 мм.

Метод проверки (черт.2). На неподвижной плоскости 1 устанавливают показывающий измерительный прибор 2 так, чтобы его наконечник касался торцевой поверхности шкива ротора 3 и был перпендикулярен ей. Измерения проводят по торцевой кромке шкива ротора в верхнем и нижнем положении.

Торцевое биение равно наибольшей алгебраической разности показаний индикатора в каждом его положении при вращении шкива ротора.

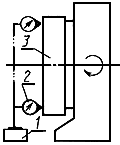

2.2.3. Отклонение посадочных поверхностей под коросниматели от прилегающей плоскости

Черт.3

Допуск 2,5 мм.

Метод проверки (черт.3). В роторе 1 по его оси устанавливают валик 2 и зажимают подающими вальцами 5. Подвижную втулку 4 подводят к короснимателям 3 так, чтобы она касалась одного из короснимателей. Зазор между втулкой и короснимателями измеряют щупом.

Проверка должна проводиться с применением подобранных короснимателей с допуском ±0,2 мм для размера , влияющего на проведение проверки.

Отклонение от прилегающей плоскости равно наибольшей величине измеренного зазора.

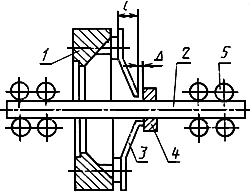

2.2.4. Расположение кромок короснимателей по одной окружности

Черт.4

Допуск 1,7 мм.

Метод проверки (черт.4). В роторе 1 по его оси устанавливают валик 2 и зажимают подающими вальцами 4. Зазор между валиком и короснимателями 3 измеряют щупом.

Проверка должна производиться с применением подобранных короснимателей с допуском ±0,2 мм для размера , влияющего на проведение проверки.

Отклонение расположения короснимателей по одной окружности равно разности между максимальным и минимальным измеренным зазором.

2.2.5. Симметричность расположения ротора относительно вальцов механизма подачи в вертикальной и горизонтальной плоскостях (для станков с просветом ротора менее 1000 мм).

Черт.5

Допуск ±2,5 мм.

Метод проверки (черт.5). Специальный валик 1 устанавливают в отверстие ротора 2 и зажимают подающими вальцами 3. В двух противоположных по диаметру точках штихмассом измеряют расстояние между внутренней поверхностью ротора и валиком в вертикальной и горизонтальной плоскостях.

Отклонение от симметричности равно алгебраической разности двух измерений в каждой плоскости.

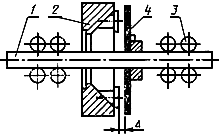

2.2.6. Перпендикулярность плоскости ротора оси станка

Черт.6

Допуск 3,0 мм на диаметре 1000 мм.

Метод проверки (черт.6). Специальный валик 1 устанавливают в отверстие ротора 2 и зажимают подающими вальцами 3. Штихмассом замеряют расстояние между установленным на валике диском 4 и торцами посадочных поверхностей короснимателей в вертикальной и горизонтальной плоскостях в двух противоположных точках.

Отклонение равно алгебраической разности двух противоположных измерений в каждой плоскости.

3. ТОЧНОСТЬ СТАНКА В РАБОТЕ

Качество окорки

Допуск 2% неокоренной поверхности бревна.

Метод проверки. На станке со скоростью подачи не менее 0,5 м/с, окаривают бревна хвойных пород (кроме сосновых) второго сорта по ГОСТ 9463 или ГОСТ 22298 с продольной кривизной 2,5-3,0%, с абсолютной влажностью коры не менее 40%, длиной не менее 3 м.

Проверка качества окорки проводится на трех обработанных бревнах.

Допуск равен процентному отношению площади неокоренной поверхности ко всей площади бревна.

Текст документа сверен по:

М.: Издательство стандартов, 1991