ГОСТ Р ЕН 859-2010

Группа Г81

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Безопасность деревообрабатывающих станков

СТАНКИ ФУГОВАЛЬНЫЕ С РУЧНОЙ ПОДАЧЕЙ

Safety of woodworking machines. Hand fed surface planning machines

ОКС 79.120.10

ОКП 38 1000

Дата введения 2012-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Экспериментальным научно-исследовательским институтом металлорежущих станков (ОАО "ЭНИМС") на основе собственного аутентичного перевода на русский язык европейского стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 70 "Станки"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 ноября 2010 г. N 477-ст

4 Настоящий стандарт идентичен европейскому стандарту ЕН 859:2007* "Безопасность деревообрабатывающих станков. Cтанки фуговальные с ручной подачей" (EN 859:2007 "Safety of woodworking machines - Hand fed surface planning machines").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных (региональных) стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА.

В связи с тем, что в Российской Федерации ряд межгосударственных стандартов, касающихся фуговальных станков с ручной подачей, действуют в качестве национальных стандартов, введено дополнительное приложение ДБ (справочное) "Перечень межгосударственных стандартов, действующих в качестве национальных стандартов Российской Федерации и касающихся фуговальных станков с ручной подачей"

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Настоящий стандарт разработан как идентичный европейскому стандарту ЕН 859:2007 "Безопасность деревообрабатывающих станков. Станки фуговальные с ручной подачей" (ЕN 859:2007 "Safety of woodworking machines. Hand fed surface planning machines") и соответствует основным требованиям безопасности Директив Европейского Союза и связанным с ними нормам ЕFТА.

Настоящий стандарт является стандартом типа С в соответствии с ЕН ИСО 12100-1, ЕН ИСО 12100-2 и ЕН 1070.

Настоящий стандарт рассматривает основные опасности, опасные ситуации и опасные случаи, характерные при работе на фуговальных станках с ручной подачей, и устанавливает требования безопасности и/или защитные меры по устранению опасностей и снижению рисков при эксплуатации этих станков.

Настоящий стандарт также включает информацию, которой производитель обязан обеспечить пользователя.

Настоящий стандарт предназначен для конструкторов, производителей, поставщиков и импортеров фуговальных станков с ручной подачей.

Общие требования безопасности к инструменту для деревообработки приведены в ЕН 847-1.

1 Область применения

Настоящий стандарт распространяется на стационарные и передвижные фуговальные станки с ручной подачей, со съемным силовым подающим устройством или без него (далее - станки), рассматривает основные опасности, опасные ситуации и опасные случаи (далее - опасности), возникающие при работе на этих станках, и устанавливает требования безопасности и/или защитные меры по устранению опасностей и снижению рисков при эксплуатации комбинированных станков, предназначенных для обработки цельной древесины, древесно-стружечных, древесно-волокнистых плит и клееной фанеры при использовании станков по назначению по условиям, указанным изготовителем.

Настоящий стандарт не распространяется на:

a) станки, устанавливаемые на верстаке или столе, подобном верстаку, предназначенные для стационарного использования в работе и возможности переноса их вручную одним человеком.

Примечание 1 - Переносные настольные электроприводные станки рассмотрены в ЕН 61029-1 совместно с ЕН 61029-2-3;

b) управляемые вручную приводные устройства для фугования и любые приспособления к ним, допускающие использование их различным способом, например установкой на верстаке;

Примечание 2 - Ручные приводные электроинструменты рассмотрены в ЕН 60745-1 совместно с ЕН 60745-2-14.

Настоящий стандарт применяется к фуговальным станкам с ручной подачей, изготовленным после даты его введения.

Примечание 3 - Станки, рассматриваемые в настоящем стандарте, указаны в Директиве по безопасности машин 98/37/EG (Приложение 1V, пункт А.5).

2 Нормативные ссылки

В настоящем стандарте использованы датированные и недатированные ссылки на международные стандарты*. При датированных ссылках последующие редакции международных (региональных) стандартов или изменения к ним действительны для настоящего стандарта только введением изменений к настоящему стандарту или путем подготовки новой редакции настоящего стандарта. При недатированных ссылках действительно последнее издание приведенного стандарта (включая изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ЕН 294:1992 Безопасность машин. Безопасные расстояния для предохранения верхних конечностей от попадания в опасную зону (EN 294:1992, Safety of machinery - Safety distances to prevent danger zones from being reached by the upper limbs)

EН 847-1:2005 Инструменты для деревообработки. Требования безопасности. Часть 1. Фрезерные инструменты, дисковые пилы (EN 847-1:2005, Tools for woodworking - Safety requirements - Part 1: Milling tools, circular saw blades)

EН 982:1996 Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика (EN 982:1996, Safety of machinery - Safety requirements for fluid power systems and their components - Hydraulics)

EН 983:1996 Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Пневматика (EN 983-1996, Safety of machinery - Safety requirements for fluid power systems and their components - Pneumatics)

ЕН 1005-2:2003 Безопасность машин. Физические возможности человека. Часть 2. Составляющая ручного труда при работе с машинами и механизмами (EN 1005-2:2003, Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery)

ЕН 1005-4:2005 Безопасность машин. Физические возможности человека. Часть 4. Оценка положения оператора относительно машины во время работы (EN 1005-4-2005, Safety of machinery - Human physical performance - Part 4: Evaluation of working postures and movements in relation to machinery)

ЕН 1037:1995 Безопасность машин. Предотвращение неожиданного пуска (EN 1037:1995, Safety of machinery - Prevention of unexpected start-up)

EН 50178:1997 Оборудование для силовых электроустановок с электронной технологической оснасткой (EN 50178:1997, Electronic equipment for use in power installations)

EН 50370-1:2005 Электромагнитная совместимость (ЕМС). Изделия, установленные на станках. Часть 1. Излучение (EN 50370-1:2005, Electromagnetic compatibility (EMC) - Product family standard for machine tools - Part 1: Emission)

ЕН 50370-2:2003 Электромагнитная совместимость (ЕМС). Изделия установленные на станках. Часть 2. Защищенность (EN 50370-2:2003, Electromagnetic compatibility (EMC) - Product family standard for machine tools - Part 2: Immunity)

EН 60204-1:2006 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования (МЭК 60204-1:2005, модифицированный) (EN 60204-1:2006, Safety of machinery - Electrical equipment of machines - Part 1: General requirements (IEC 60204-1:2005 modified))

EН 60439-1:1999 Аппаратура коммутационная и механизмы управления низковольтные комплектные. Часть 1. Узлы, подвергаемые полным или частичным типовым испытаниям (МЭК 60439-1:1999) (EN 60439-1:1999, Low-voltage switchgear and controlgear assemblies. Part 1: Type-tested and partially type-tested assemblies (IEC 60439-1:1999))

EН 60529:1991 Степени защиты, обеспечиваемые оболочками (код IP) (МЭК 60529:1989) (EN 60529:1991, Degrees of protection provided by enclosures (IP code) (IEC 60529:1989))

EН 61496-1:2004 Безопасность машин. Электрочувствительное защитное оборудование. Часть 1. Общие требования и испытания (МЭК 61496-1:2004, модифицированный) (EN 61496-1:2004, Safety of machinery - Electro-sensitive protective equipment - Part 1: General requirements and tests (IEC 61496-1:2004 modified)

ЕН 61508-3:2001 Безопасность машин. Функциональная безопасность электрических, электронных и программируемых электронных систем. Часть 3. Требования к программному обеспечению (МЭК 61508-3:1998 + Поправка 1999) (EN 61508-3:2001, Functional safety of electrical/electronic/programmable electronic safety-related systems - Part 3: Software requirements (IEC 61508-3:1998 + Corrigendum 1999))

ЕН 62061:2005 Безопасность машин. Функциональная безопасность электрических, электронных и программируемых электронных систем контроля, связанных с обеспечением безопасности (МЭК 62061:2005) (EN 62061:2005, Safety of machinery - Functional safety of safety-related electrical, electronic and programmable electronic control systems (IEC 62061:2005))

ЕН ИСО 3743-1:1995 Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технические методы для малых перемещаемых источников шума в реверберационных полях. Часть 1. Сравнительный метод для твердостенных испытательных камер. (ИСО 3743-1:1994) (EN ISO 3743-1:1995, Acoustics - Determination of sound power levels of noise sources - Engineering methods for small, movable sources in reverberant fields - Part 1: Comparison for hard-walled test rooms (ISO 3743-1:1994))

ЕН ИСО 3743-2:1996 Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технические методы для малых перемещаемых источников шума в реверберационных полях. Часть 2. Методы испытаний для специальных реверберационных камер (ИСО 3743-2:1994) (EN ISO 3743-2-1996, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering methods for small, movable sources in reverberant fields - Part 2. Methods for special reverberation test rooms (ISO 3743-2:1994))

EН ИСO 3744:1995 Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью (ИСО 3744:1994) (EN ISO 3744:1995, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering method in an essentially free field over a reflecting plane (ISO 3744:1994))

ЕН ИСО 3745:2003 Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Точные методы для заглушенных и полузаглушенных камер (ИСО 3745:2003) (EN ISO 3745:2003, Acoustics - Determination of sound power levels of noise sources using sound pressure - Precision methods for anechoic and hemi-anechoic rooms (ISO 3745:2003))

ЕН ИСО 3746:1995 Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью. (ИСО 3746:1995) (EN ISO 3746-1995, Acoustics - Determination of sound power levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane (ISO 3746:1995))

ЕН ИСО 4871:1996 Акустика. Декларация и проверка значений шумовых характеристик машин и оборудования (ИСО 4871:1996) (EN ISO 4871:1996, Acoustics - Declaration and verification of noise emission values of machinery and equipment (ISO 4871:1996))

ЕН ИСО 9614-1:1995 Акустика. Определение уровней звуковой мощности источников шума на основе интенсивности звука. Часть 1: Измерение в дискретных точках (ИСО 9614:1993) (EN ISO 9614-1:1995, Acoustics - Determination of sound power levels of noise sources using sound intensity - Part 1: Measurement at discrete points (ISO 9614:1993))

ЕН ИСО 11202:1995 Акустика. Уровень шума машин и оборудования. Измерение уровней звукового давления на рабочем месте и в других контрольных точках. Метод измерения на рабочем месте (ИСО 11202:1995) (EN ISO 11202:1995, Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and at other specified positions - Survey method in situ (ISO 11202:1995))

ЕН ИСО 11204:1995 Акустика. Уровень шума машин и оборудования. Измерение уровней звукового давления на рабочем месте и в других контрольных точках. Метод с коррекцией на окружающую среду (ИСО 11204:1995) (EN ISO 11204:1995, Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and at other specified positions - Method requiring environmental corrections (ISO 11204:1995))

ЕН ИСО 11688-1:1998 Акустика. Практические рекомендации по проектированию машин и оборудования с уменьшенным уровнем производимого шума. Часть 1. Планирование (ИСО/ТО 11688-1:1995) (EN ISO 11688-1:1998, Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (ISO/TR 11688-1:1995))

ЕН ИСО 12100-1:2003 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методология (ИСО 12100-1:2003) (EN ISO 12100-1:2003, Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (ISO 12100-1:2003))

ЕН ИСО 12100-2:2003 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы (ИСО 12100-2:2003) (EN ISO 12100-2:2003, Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles (ISO 12100-2:2003))

ЕН ИСО 13849-1:2006 Безопасность оборудования. Элементы систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы конструирования (ИСО 13849-1:2006) (EN ISO 13849-1:2006, Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (ISO 13849-1:2006))

ЕН ИСО 13849-2:2003 Безопасность оборудования. Элементы систем управления, связанные с обеспечением безопасности. Часть 2. Обоснование (ИСО 13849-2:2003) (EN ISO 13849-2:2003, Safety of machinery - Safety-related parts of control systems - Part 2: Validation (ISO 13849-2:2003))

НД 22.4 С4: 2004 Изолированные оплеткой силовые линии с номинальным напряжением до 450/750 В. Часть 4. Провода и гибкие кабели (HD 22.4 S4: 2004, Cables of rated voltages up to and including 450/750 V and having crosslinked insulation - Part 4 Cords and fiexible cables

ИСО 7571:1986 Станки деревообрабатывающие. Фуговальные станки с вращающимся ножевым валом для одностороннего выравнивания поверхности. Номенклатура и условия приемки (ISO 7571:1986, Woodworking machines - Surface planing machines with cutterblock for one-side dressing - Nomenclature and acceptance conditions)

ИСО 7960:1995 Шумы, распространяющиеся по воздуху при работе станков. Условия эксплуатации деревообрабатывающих станков (ISO 7960:1995, Airborne noise emitted by machine tools - Operating conditions for woodworking machines)

3 Термины и определения

3.1 Общие положения

В настоящем стандарте применены термины и определения по ЕН ИСО 12100, а также следующие термины с соответствующими определениями:

3.2 Основные термины и определения

3.2.1 станок фуговальный с ручной подачей (hand fed surface planning machine): Станок, предназначенный для срезания слоя с нижней поверхности обрабатываемой заготовки вращающимся вокруг горизонтальной оси ножевым валом, установленным под прямым углом к направлению подачи заготовки и расположенным снизу между двумя столами, предназначенными для установки и обеспечения движения подачи обрабатываемой заготовки в процессе обработки.

Примечание - Ножевой вал является составным инструментом цилиндрической формы, оснащенный плоскими ножами с горизонтальной прямолинейной режущей кромкой, который режет в процессе вращения (см. также описание составного инструмента по ЕН 847-1, пункты 3.1 и 3.5). Заготовка подается в станок навстречу направлению резания.

3.2.2 ручная подача (hand feed): Ручная загрузка и/или ручная установка и подача обрабатываемой заготовки в зону резания в процессе обработки. Ручная подача включает использование съемного силового подающего устройства.

3.2.3 стационарный станок (stationery machine): Станок, предназначенный для размещения и закрепления на полу рабочего помещения и неподвижный во время работы.

3.2.4 передвижной станок (displaceable machine): Станок, расположенный на полу, неподвижный во время работы и снабженный устройством (обычно колесами), позволяющим передвигать его на другое место рабочего помещения.

3.2.5 съемное силовое подающее устройство (demountable power feed unit): Подающий приводной механизм, предназначенный для подачи заготовки в зону обработки, установленный на станке таким образом, что его можно снять с рабочего места без применения гаечного ключа или подобного дополнительного инструмента.

3.2.6 отдача (kickback): Особая форма выброса, выраженная в неожиданном движении обрабатываемой заготовки или ее частей против направления подачи заготовки в процессе обработки.

3.2.7 время выбега (run-down time): Время от приведения в действие командного устройства остановки станка до полной остановки вращения ножевого вала.

3.2.8 время разгона (run-up time): Время от приведения в действие командного устройства пуска станка до достижения ножевым валом заданного числа оборотов.

3.2.9 место оператора (operator position): Место, с которого оператор подает заготовку в станок.

3.2.10 привод станка (machine actuator): Силовой механизм, обеспечивающий работу станка.

3.2.11 блок безопасности (программируемый логический контроллер РLС) (safety programmable logic controller (PLC)): Программируемый логический контроллер, обеспечивающий безопасность работы станка и имеющий соответствующую категорию по ЕН ИСО 13849-1.

3.2.12 электрическая система управления SRECS, обеспечивающая безопасность (safety related electrical control system SRECS): Электрическая часть системы управления, повреждение которой может привести к повышению риска/рисков в работе станка согласно ЕН 62061 (пункт 3.2.4).

3.2.13 встроенное программное обеспечение (embedded software): Часть системы программного обеспечения, поставляемая изготовителем системы и которая недоступна для изменений пользователем согласно ЕН ИСО 13849-1 (пункт 3.1.37).

Примечание 1 - Фирменное программное обеспечение или системное программное обеспечение являются примерами прикладного программного обеспечения согласно ЕН 62061 (пункт 3.2.47).

Примечание 2 - "Изготовитель" означает "изготовитель системы".

Примечание 3 - Пример - Система управления устройством контроля частоты вращения.

3.2.14 прикладное программное обеспечение (application software): Особое программное обеспечение для специального применения, выполненное главным проектировщиком системы SRECS.

Примечание 1 - В основном оно содержит логические последовательности, пределы и выражения для контроля соответствующих входов, выходов, расчетов и решений, необходимых для выполнения функциональных требований SRECS согласно ЕН 62061 (пункт 3.2.46).

Примечание 2 - Пример - программа SRECS как часть системы управления для безопасной эксплуатации станка.

3.2.15 часть системы управления, связанная с обеспечением безопасности (SRP(CS)) (safety related part of control system SRP(CS)): Часть системы управления, элементы которой реагируют на входящие сигналы о достижении опасных уровней, пределов и границ и выдающая предупреждающие сигналы об опасности и/или управляющие сигналы, направленные на предотвращение опасности.

Примечание - Комбинация элементов системы управления, связанных с обеспечением безопасности от точки, возникновения сигнала, связанного с обеспечением безопасности на входе (включая, например, кулачок или ролик позиционного выключателя) до конечного элемента системы управления силовыми цепями на выходе (включая, например, главный пускатель). Она включает в себя также систему контроля скорости (см. ЕН ИСО 13849-1 (пункт 3.1.1)).

3.2.16 информация поставщика (information from the supplier): Официальный бюллетень, материалы продаж, проспекты или другие документы, в которых изготовитель (или поставщик) декларирует любые характеристики или другие данные на продукцию, подтверждает качество выпускаемой продукции и соответствие ее стандартам.

3.3 Основные узлы станка

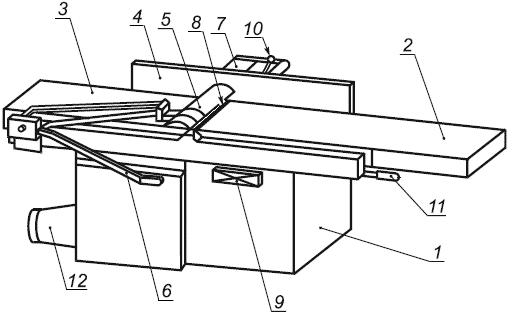

Основные узлы станка и наименования узлов представлены на рисунке 1.

1 - станина; 2 - загрузочный стол; 3 - приемный стол; 4 - наклоняемая направляющая линейка; 5 - ограждение рабочей части ножевого вала (в качестве примера, ограждение "мостового типа"); 6 - устройство для регулировки ограждения рабочей части ножевого вала по высоте; 7 - ограждение нерабочей части ножевого вала за направляющей линейкой; 8 - ножевой вал; 9 - пульт управления; 10 - устройство для наклона направляющей линейки; 11 - устройство регулировки загрузочного стола по высоте; 12 - патрубок для отсоса пыли и стружки

Рисунок 1 - Фуговальный станок с ручной подачей

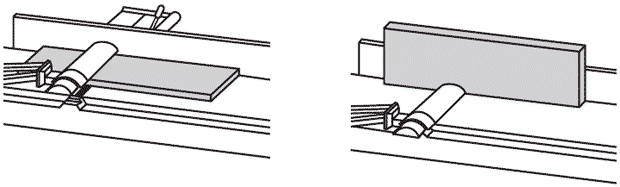

Рабочие операции, выполняемые на станке в режиме фугования, показаны на рисунке 2.

Рисунок 2 - Фугование плоскости (слева) и кромки (справа)

4 Перечень основных опасностей

В этом разделе приведены в том порядке, в котором они перечислены в ЕН 1050 (приложение А) основные опасности, характерные (по результатам оценки рисков) для станков, описанных в разделе 1. Настоящий стандарт рассматривает эти основные опасности и устанавливает требования безопасности и/или защитные меры по устранению этих опасностей и снижению рисков, а также приводит ссылки на соответствующие требования других стандартов по обеспечению безопасности (см. раздел 5).

В таблице 1 представлен перечень основных опасностей в соответствии с ЕН 1050 (приложение А) и указаны пункты ЕН ИСО 12100 (части 1 и 2) и настоящего стандарта, содержащие защитные меры по обеспечению безопасности и снижению рисков.

Таблица 1 - Перечень основных опасностей и меры по обеспечению безопасности и снижению рисков

Номер позиции и наименование опасности по ЕН 1050, приложение А | Обеспечение безопасности | ||

Пункт в ЕН ИСО 12100 | Пункт в настоящем стандарте | ||

Часть 1 | Часть 2 | ||

Механические опасности от: - элементов машин и заготовок, например: | |||

a) формы | 4.2 | 4.2.1, 4.2.2, 5 | 5.3.3, 5.3.5, 5.3.6 |

b) относительного расположения | 5.2.2, 5.3.5, 5.3.6 | ||

c) массы и устойчивости (потенциальной энергии элементов, которые могут сдвигаться под действием силы тяжести) | 5.3.1, 5.3.5 | ||

d) массы и скорости (кинетической энергии элементов при управляемом или неуправляемом движении) | 5.3.6 | ||

e) неадекватной механической прочности | 5.3.5, 5.3.6, 5.3.7 | ||

- накопления потенциальной энергии внутри машины, например: | |||

f) упругими элементами (пружинами) | 4.2 | 4.10, 5.5.4 | 5.3.6 |

g) жидкостями и газами под давлением | 5.4.6, 5.4.7 | ||

1.1 Опасность раздавливания | 4.2.1 | 5.3.7 | |

1.3 Опасность разрезания или разрыва | 4.2.1 | 5.3.3, 5.3.7 | |

1.4 Опасность запутывания | 5.3.7 | ||

1.5 Опасность затягивания или попадания в ловушку | 5.3.7 | ||

1.6 Опасность удара | 5.3.5 | ||

1.9 Опасность, обусловленная выбросом жидкости, находящейся под давлением | 5.4.6, 5.4.7 | ||

2 Электрические опасности, вследствие: | |||

2.1 контакта с токоведущими частями (прямой контакт) | 4.3 | 4.9, 5.5.4 | 5.4.4 |

2.2 контакта с частями, которые в неисправном состоянии находятся под напряжением (косвенный контакт) | 4.3 | 4.9 | 5.4.4 |

4 Опасности от шума, выражающиеся в: | |||

4.1 потере слуха (глухоте), других физиологических расстройствах (например, в потере равновесия, ослаблении внимания) | 4.5 | 4.2.2, раздел 5 | 5.4.2 |

4.2 ухудшении восприятия речи, звуковых сигналов и т.п. | 5.4.2 | ||

7 Опасности от материалов и веществ (и их составляющих), используемых или выделяемых машиной | |||

7.1 Опасности от контакта или вдыхания паров вредных жидкостей, газов, пыли, тумана, дыма | 4.8 | 4.3 b), 4.4 | 5.4.3 |

7.2 Опасности воспламенения или взрыва | 5.4.1 | ||

8 Опасности, возникающие при пренебрежении принципами эргономики при конструировании машины от: | |||

8.1 вредных для здоровья поз, связанных с чрезмерным напряжением тела | 4.9 | 4.7, 4.8.2, 4.11.12, 5.5.5, 5.5.6 | 5.2.2 |

8.2 несоответствия анатомическим возможностям рук и ног человека | 4.9 | 4.8.3 | 5.3.6 |

8.4 неадекватного местного освещения | 4.9 | 4.8.6 | 6.3 |

8.6 ошибок в поведении людей | 4.9 | 4.8, 4.11.8, 4.11.10, 5.5.2, 6 | 6.3 |

8.7 неадекватной конструкции, расположения или опознания органов управления | 4.8.7, 4.11.8 | 5.2.2 | |

8.8 неадекватной конструкции или расположения средств отображения информации | 4.8.2, 6.2 | 5.4.5, 6.2 | |

9 Комбинация опасностей | 4.11 | 5.2.3, 5.2.5, 5.2.6, 5.2.7, 5.4.9, 5.4.10 | |

10 Неожиданные пуски, повороты, прокручивания (или любые подобные нештатные состояния) от: | |||

10.1 неполадок или повреждения систем управления | 4.11, 5.5.4 | 5.2.1, 5.2.6, 5.2.7 | |

10.2 возобновления энергоснабжения после его прерывания | 4.11.4 | 5.2.6 | |

10.3 внешнего воздействия на электрооборудование | 4.11.11 | 5.2.1, 5.4.8, Приложение F | |

10.5 неполадок и ошибок программно-математического обеспечения | 4.11.7 | Приложение F | |

11 Невозможность остановки машины или остановки в желаемый момент | 4.11.1, 4.11.3, 5.5.2 | 5.2.4, 5.2.5, 5.3.4 | |

13 Нарушение энергоснабжения | 4.11.1, 4.11.4 | 5.2.6 | |

14 Ошибки в системе управления | 4.11, 5.5.4 | 5.2.1, 5.2.7 | |

16 Разрушения в процессе работы | 4.2.2 | 4.3 | 5.3.2 |

17 Падение или выброс предметов или жидкостей | 4.2.2 | 4.3, 4.10 | 5.3.2, 5.3.3, 5.3.5 |

18 Потери устойчивости/ опрокидывание машины | 4.2.2 | 5.2.6 | 5.3.1 |

5 Требования безопасности и/или защитные меры

5.1 Общие положения

Станок должен соответствовать требованиям безопасности и/или защитным мерам, приведенным в этом разделе.

Примечание 1 - В отношении возможных, но не основных опасностей, которые не рассматриваются в настоящем стандарте (например, острые кромки станины), проектирование станков должно осуществляться в соответствии с основными положениями ЕН ИСО 12100 (части 1 и 2).

Примечание 2 - При проектировании станков следует принимать меры по снижению опасности рисков:

- при создании конструкций - в соответствии с ЕН ИСО 12100-2 (раздел 4);

- при проведении технических и профилактических мероприятий - в соответствии с ЕН ИСО 12100-2 (раздел 5).

5.2 Органы управления

5.2.1 Безопасность и надежность систем управления

5.2.1.1 Общие положения

В настоящем стандарте устанавливаются требования безопасности ко всей системе управления станком от исходного органа управления (например, рукоятки или позиционного переключателя или датчика) до конечного исполнительного механизма станка (например, двигателя или тормозного устройства). Элементы системы управления станком, связанные с обеспечением безопасности, должны соответствовать требованиям нижеуказанных категорий безопасности по ЕН ИСО 13849-1 в соответствии со следующими выполняемыми функциями:

- пуск: категория 1 или 3 (см. 5.2.3 и 5.3.4.2);

- рабочая остановка: категория 1 или 3 (см. 5.2.4);

- аварийная остановка: категория 1 или 3 (см. 5.2.5);

- блокировка: категория 1 (см. 5.2.3, 5.2.6, 5.3.4.2 и 5.3.6.2);

- блокировка со стопором защитного ограждения: категория 1 (см. 5.2.4, 5.2.5 и 5.3.6.2);

- торможение: категория 1 или 2 (см. 5.3.4);

- предотвращение неожиданного пуска из-за сбоя подачи электропитания: категория 1 или 3 (см. 5.2.6 и 5.2.7);

- освобождение тормоза: категория B (см. 5.3.4.1, 5.3.4.2);

- остановка двигателя (если установлен механический тормоз и при определенных условиях): категория 1 (см. 5.3.4.1);

- блокировка между приводом подачи и приводом ножевого вала: категория 1 (см. 5.2.3);

- управление обратным ходом: категория 1 или 3 (см. 5.2.3);

- регулировка механического перемещения стола (ов): категория B, 1 или 3 (см. 5.2.3).

Согласно ЕН ИСО 13849-1 (пункт 6.3) приемлемой является любая комбинация элементов системы управления, связанных с обеспечением безопасности, с одинаковыми или различными категориями, при которой достигается аналогичный требуемый уровень безопасности.

Если приведена более чем одна категория, требуемые данные о необходимом ее типе должны указываться в соответствующих разделах.

Если требуется выполнение категории 1 или 2, то применение более высоких категорий 3 или 4 также обосновано. Если требуется выполнение категории 3, то применение категории 4 также обосновано.

Примечание - ЕН ИСО 13849-1 (пункт 6.3) содержит полезную информацию по комбинациям элементов системы управления, связанных с обеспечением безопасности, с одинаковыми или различными категориями, при которых достигается аналогичный требуемому уровень безопасности.

Контроль:

Проверка соответствующих чертежей и/или схем и визуальный контроль станка.

5.2.1.2 Использование "успешно испытанных" компонентов:

Компоненты считаются "успешно испытанными", если они исполнены в соответствии с ЕН ИСО 13849-1 (пункт 6.2.4) (см. также приложение E).

Примечание 1 - "Успешно испытанные" электрические компоненты перечислены в ЕН 13849-2 (таблица D3).

Примечание 2 - Полезная информация по оценке "успешно испытанных" компонентов, о возможности исключения повреждений и т.п. приводится в ЕН 13849-2.

Контроль:

Проверка соответствующих чертежей и/или схем и визуальный контроль станка.

5.2.1.3 Использование электронных компонентов

Если применяются электронные компоненты, должны быть выполнены требования, изложенные в приложении F.

Контроль:

Проверка соответствующих чертежей и/или схем, визуальный контроль станка, измерения и соответствующее функциональное испытание станка.

5.2.2 Расположение органов управления

Электрические командные устройства для пуска, рабочей остановки, аварийной остановки станка и механизма регулировки перемещения стола/столов по высоте (если имеется, см. 5.2.3) должны быть расположены:

a) со стороны загрузочного стола станка на высоте не менее 600 мм над уровнем пола и не менее 50 мм ниже уровня верхней поверхности загрузочного стола или

b) на неподвижном или перемещаемом пульте управления органы управления должны располагаться на высоте не более 1800 мм над уровнем пола и находиться на расстоянии не более чем 650 мм от переднего края загрузочного стола. Передняя поверхность пульта управления не должна выступать за поверхность загрузочного стола в сторону позиции оператора.

Контроль:

Проверка соответствующих чертежей, измерение и визуальный контроль станка.

5.2.3 Пуск

Перед пуском или повторным пуском станка все ограждения должны быть приведены в рабочее состояние. Это достигается посредством блокирующих устройств, описанных в 5.3.6. Перемещаемые ограждения должны быть отрегулированы перед пуском (см. 6.3, перечисление j)).

Пуск или повторный пуск должны осуществляться только посредством предусмотренного для этих целей командного устройства.

Электропривод станка кроме требований ЕН 60204-1 (пункт 9.2.5.2) должен соответствовать следующим дополнительным требованиям:

- согласно настоящему стандарту термин "режим работы" означает вращение ножевого вала и/или включение механизма встроенной подачи и/или механизма регулировки перемещения стола по высоте;

- пуск двигателя привода встроенной подачи должен быть возможен только после набора приводным двигателем ножевого вала полного числа оборотов. Это можно обеспечить, например, посредством устройства задержки времени включения способом, не дающим погрешности, например использованием устройства емкостного типа, соответствующего категории 3, по ЕН ИСО 13849-1;

- конструкция цепей управления должна обеспечивать соблюдение требований последовательности пуска станка. Если используется устройство задержки времени, время задержки пуска привода встроенной подачи должно быть не менее времени разгона ножевого вала. Время задержки должно быть фиксированным или устройство, регулирующее задержку времени, после установки времени задержки должно быть опломбировано.

Если имеется механизм регулировки перемещения стола (столов), то должно быть предусмотрено устройство управления обратным ходом стола в исходное положение.

Для станков с электронным управлением регулировкой перемещения стола (столов) должны соблюдаться следующие требования:

- либо скорость перемещения стола (столов) не должна превышать 10 мм/с и команда на пуск соответствовать категории В по ЕН ИСО 13849-1 или

- регулировка стола (столов) должна осуществляться по команде оператора, например нажимом кнопки, цепь управления которой должна соответствовать категории 1 или категории 3 по ЕН ИСО 13849-1.

По окончании запрограммированной регулировки стола привод регулировки должен быть отключен. Для выполнения дополнительной регулировки должно быть необходимо новое включение.

Категории цепей управления (см. также 5.2.1) для пуска, повторного пуска станка и съемного силового подающего устройства (если установлено) по ЕН ИСО 13849-1 должны соответствовать:

a) категории 1, если цепи управления выполнены по схеме соединения электропроводами с использованием контактной электроаппаратуры;

b) категории 3, если цепи управления включают электронные компоненты.

Категория цепи управления (см. также 5.2.1) обратным ходом стола по ЕН ИСО 13849-1 должна соответствовать:

a) категории 1, если цепи управления выполнены по схеме соединения электропроводами с использованием контактной электроаппаратуры;

b) категории 3, если цепи управления включают электронные компоненты.

Контроль:

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.4 Рабочая остановка

Станок должен быть снабжен системой управления рабочей остановкой, если может возникнуть опасность при полной остановке как самого станка, так и/или съемного силового подающего устройства, если оно установлено. Действие устройства рабочей остановки должно включать отключение от электропитания всех силовых приводов станка и включение тормозного устройства (если установлено, см. 5.3.4).

Система управления рабочей остановкой должна соответствовать требованиям ЕН 60204-1 (пункт 9.2.2):

a) категории 1, если станок оснащен электрическим тормозным устройством, или

b) категории 0, если станок оснащен механическим тормозом или тормозное устройство не установлено.

Для системы управления рабочей остановкой по категории 1 последовательность остановки должна быть следующей:

1) одновременное отключение электропитания съемного силового подающего устройства, приводов ножевого вала и регулировки стола, если имеется электронное управление и применяется тормозное устройство;

2) отключение электропитания тормозного устройства (растормаживание) после полной остановки ножевого вала, например посредством устройства задержки времени для торможения способом, не дающим погрешности, например устройством емкостного типа, соответствующим требованиям категории 3 по ЕН ИСО 13849-1.

Конструкция цепей управления должна обеспечивать соблюдение требования последовательности отключения при обычной остановке. Если используется устройство для задержки времени отключения электропитания тормозного устройства, время задержки должно быть не менее времени торможения. Время задержки должно быть фиксированным, или устройство, регулирующее задержку времени, после установки времени задержки должно быть опломбировано.

Категория цепей управления (см. также 5.2.1) для рабочей остановки по ЕН ИСО 3849-1 должна соответствовать:

a) категории 1, если цепи управления выполнены по схеме соединения электропроводами с использованием контактной электроаппаратуры;

b) категории 3, если в цепи управления использованы электронные компоненты.

На станках, предназначенных для использования съемного силового подающего устройства с изолированным штепсельным разъемом или, если штепсельный разъем для съемного силового подающего устройства установлен отдельно, устройство управления остановкой, выполненное по категории 1 в соответствии с требованиями ЕН 60204-1 (пункт 9.2.2), должно быть предусмотрено только для съемного силового подающего устройства.

Контроль:

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.5 Аварийная остановка

Станки, предназначенные для использования съемного силового подающего устройства с изолированным штепсельным разъемом и/или имеющие электронное управление для регулировки перемещения стола (столов) по высоте, должны быть оснащены устройством управления аварийной остановкой, соответствующим требованиям ЕН 60204-1 (пункты 9.2.5.4.2 и 10.7). Устройство управления аварийной остановкой должно быть без самовозврата.

Кроме того, должны выполняться следующие требования:

Если станок оснащен механическим тормозом, устройство управления аварийной остановкой должно соответствовать категории 0 в соответствии с требованиями ЕН ИСО 13850 (пункт 4.1.4), а цепь управления аварийной остановкой должна соответствовать категории 0 в соответствии с требованиями ЕН 60204-1 (пункт 9.2.2) и должны выполняться требования EН 60204-1 (пункт 9.2.5.4.2).

Если станок оснащен электрическим тормозом, устройство управления аварийной остановкой должно соответствовать категории 1 в соответствии с требованиями ЕН ИСО 13850 (пункт 4.1.4), а цепь управления аварийной остановкой должна соответствовать категории 1 в соответствии с требованиями ЕН 60204-1 (пункт 9.2.2) и должны выполняться требования ЕН 60204-1 (пункт 9.2.5.4.2).

Последовательность аварийной остановки должна быть такая же, как при рабочей остановке (см. 5.2.4).

Конструкция цепей управления должна обеспечивать соблюдение требований к последовательности аварийной остановки. Если используется устройство задержки времени, то время задержки должно быть не менее времени торможения. Время задержки должно быть фиксированным или устройство, регулирующее задержку времени, после установки времени задержки должно быть опломбировано.

Категория цепей управления (см. также 5.2.1) для аварийной остановки согласно требованиям ЕН ИСО 13849-1 должна соответствовать:

a) категории 1, если цепи управления выполнены по схеме соединения электропроводами с использованием контактной электроаппаратуры;

b) категории 3, если в цепи управления использованы электронные компоненты.

Контроль:

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.6 Нарушения энергоснабжения

Восстановление энергоснабжения после аварийного отключения не должно приводить к повторному пуску ни одного из приводов станка согласно требованиям ЕН 1037.

Конструкцией станков, использующих пневматическую или гидравлическую энергию, во избежание опасных движений должно быть предусмотрено исключение самопроизвольного повторного пуска любого опасного движения на станке после прекращения подачи энергии.

Контроль:

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.7 Сбои в цепях управления

Для того чтобы сбои в цепи управления не могли привести к опасным ситуациям, при проектировании цепей управления должны выполняться требования ЕН 1037 (раздел 6).

Кроме того, цепи управления должны быть спроектированы так, чтобы разрыв в любом месте цепи (например, разрыв электропровода, трубы или шланга) не мог привести к потере функции безопасности станка, например непроизвольному пуску, в соответствии с ЕН 60204-1, ЕН 982 и ЕН 983.

Требования для цепей управления см. 5.2.1

Контроль:

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3 Защита против механических опасностей

5.3.1 Устойчивость станка

Должна быть обеспечена возможность крепления стационарных станков к неподвижным частям рабочего помещения, например к полу. Крепление должно осуществляться, например, крепежными болтами через отверстия в станине или другими крепежными устройствами (см. также 6.3, перечисление g).

В передвижных станках должна быть обеспечена возможность сделать их неподвижными во время работы (например, предусмотрев тормоза для колес или устройство для подъема колес от пола).

Контроль:

Проверка соответствующих чертежей, визуальный контроль станка, а для перемещаемых станков, при необходимости, проведение испытания в соответствии с приложением С.

5.3.2 Опасность поломки в течение работы

Для снижения вероятности поломки в течение работы должны быть выполнены требования 5.3.3 и 5.3.5.1. Для снижения последствий поломки в течение работы должны быть выполнены требования 5.3.6 и 5.3.7.

Контроль:

Проверка соответствующих чертежей и визуальный контроль станка.

5.3.3 Конструкция ножевого вала держателя ножей

Ножевой вал должен быть выполнен в соответствии с требованиями ЕН 847-1 как инструмент сложной конструкции и маркирован "MEC" или "MEN".

В станках без автоматического позиционирования ножей должно быть предусмотрено устройство для коррекции позиционирования ножей.

Контроль:

Проверка соответствующих чертежей и визуальный контроль станка.

5.3.4 Торможение

5.3.4.1 Общие положения

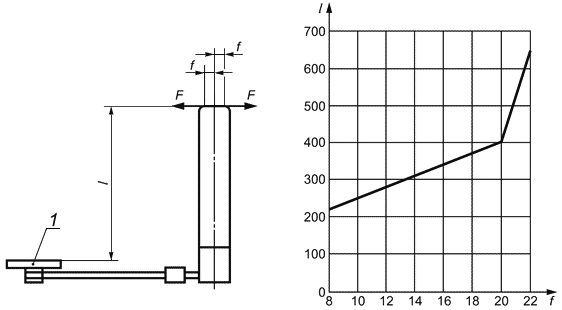

Для ножевого вала должно быть предусмотрено автоматическое тормозное устройство, если время выбега ножевого вала без торможения превышает 10 с.

Время выбега ножевого вала с торможением должно быть не более 10 с.

На станки, оснащенные механическим тормозным устройством, требования ЕН 60204-1 (пункт 9.3.4, последний абзац) не распространяются, так как отключить тормозное устройство во время выбега ножевого вала (например, посредством устройства задержки времени между приведением в действие ножевого вала и отключением тормозного устройства способом, не дающим погрешности (например, устройством емкостного типа, соответствующим категории 3 по ЕН ИСО 13849-1)) невозможно.

Для электрических тормозных систем торможение противотоком не допускается.

Если в электрической тормозной системе использованы электронные компоненты, система управления торможением должна соответствовать категории 2 по ЕН ИСО 13849-1. Система управления торможением должна быть периодически испытана, например, посредством контроля времени выбега при торможении или контроля электрической цепи системы торможения в процессе пуска станка (краткое торможение). Испытание должно проводиться:

a) независимо от системы управления торможением;

b) независимо от намерений оператора;

c) не менее одного раза за производственную смену.

Каждое испытание должно быть оформлено соответствующим образом.

Отрицательный результат при испытаниях должен быть зафиксирован. В случае повторения отрицательного результата испытаний более трех раз подряд дальнейшая эксплуатация станка должна быть прекращена.

В отличие от пункта 5.2.1, простое тормозное устройство с электронным управлением (без использования программируемой логики) может быть спроектировано по категории В по ЕН ИСО 13849-1, если вероятность сбоя в ответственном техническом режиме (PFH) менее 310

в ч.

Для расчета вероятности опасных ошибок для компонентов простого тормозного устройства с электронным управлением в случае работы в режиме PFH при отсутствии допусков на погрешности и данных по ресурсным испытаниям (категория В) должна быть использована процедура, описанная в ЕН ИСО 13849-1 (приложение D).

Контроль:

Измерение времени выбега без торможения и с торможением следует проводить в соответствии с приложением F.

5.3.4.2 Отключение тормозного устройства

Если имеется система управления отключением тормозного устройства ножевого вала для его проворачивания вручную и наладки, отключение тормозного устройства должно быть возможным только после полной остановки ножевого вала (например, посредством задержки времени между срабатыванием пускового ножевого вала и отключением тормозного устройства способом, не дающим погрешности, например устройством емкостного типа, соответствующим категории 3 по ЕН ИСО 13849-1).

Пусковое устройство для включения или отключения тормозного устройства должно быть сблокировано с приводом ножевого вала таким образом, чтобы этот привод нельзя было включить при включенном тормозном устройстве. Часть системы управления, связанная с обеспечением безопасности при включении и отключении тормозного устройства, должна соответствовать категории 1 или 3 по ЕН ИСО 13849-1 (см. также 5.2.1).

Самопроизвольный пуск станка должен быть исключен за счет следующего:

a) пуск станка возможен только при отключенном тормозном устройстве;

b) отключение тормозного устройства не должно приводить к пуску станка.

Категория цепей управления (см. также 5.2.1) функцией блокировки должна соответствовать категории 1 или 3 по ЕН ИСО 13849-1.

Контроль:

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.5 Опоры и направляющие для обрабатываемой заготовки

5.3.5.1 Требования к столам и направляющим

Станок должен быть сконструирован таким образом, чтобы обработка на концах ножевого вала не была возможной.

Столы станка должны соответствовать следующим требованиям:

a) регулировка перемещения приемного стола по высоте должна быть ограничена пределом до 1,1 мм ниже диаметра окружности резания;

b) станки, предназначенные для обработки с глубиной резания превышающей 1 мм, должны иметь регулировку перемещения загрузочного стола по высоте;

c) поверхность столов должна быть гладкой и плоской, не должна иметь уступов и трещин, препятствующих перемещению заготовки в процессе обработки;

d) если загрузочный стол регулируется по высоте, он должен по всему диапазону регулирования перемещаться параллельно приемному столу. Диапазон регулирования перемещения стола по высоте должен быть ограничен так, чтобы глубина резания не превышала 8 мм;

e) столы должны быть изготовлены из легкого сплава, чугуна или стали, имеющей наименьшую предельную прочность на растяжение 200 Н/мм;

f) кромки стола должны быть прочными;

g) стол должен быть таким, чтобы:

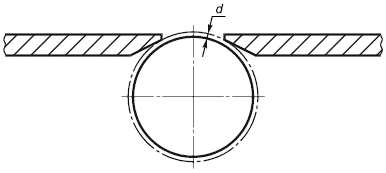

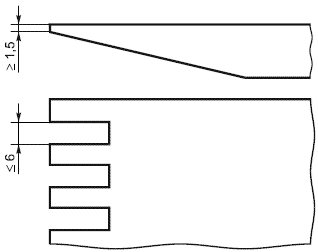

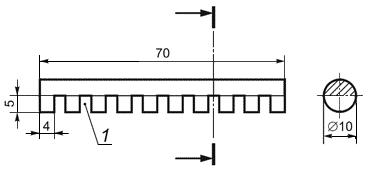

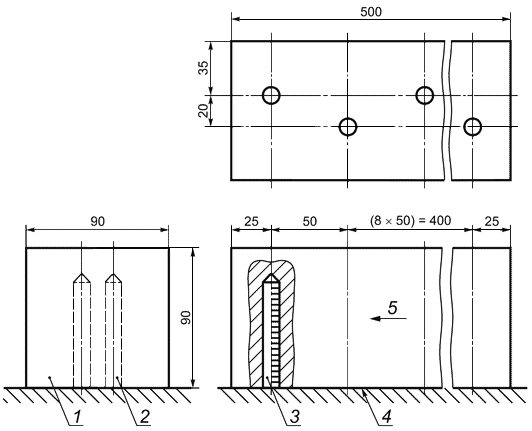

1) расстояние между кромкой стола и диаметром окружности резания было в пределах от 1 до 5 мм (см. рисунок 3), независимо от высоты установки столов;

2) если стол или кромки стола имеют пазы (для снижения уровня шума), ширина паза не должна превышать 6 мм, наименьшая толщина конца острой части кромки (зубца) должна быть не менее 1,5 мм (см. рисунок 4);

3) если стол или кромки стола имеют отверстия (для снижения уровня шума), то диаметр этих отверстий должен быть не более 6 мм.

Рисунок 3 - Расстояние между кромками стола и диаметром окружности резания

Рисунок 4 - Пример - кромки стола с пазами

h) Размеры стола должны соответствовать размерам, указанным в таблице 2.

Таблица 2 - Размеры стола

Рабочая ширина обработки, | Наименьшее расстояние между каждым краем стола (загрузочного и приемного) и вертикальной плоскостью, проходящей через ось вращения ножевого вала, |

| 2 |

| 1200 |

Контроль:

Проверка соответствующих чертежей, измерения, а также визуальный контроль станка и проведение испытаний по приложению B и ИСО 7571 (G.1 и G.2).

Примечание - Для подтверждения предельной прочности материала стола на растяжение могут быть использованы документы изготовителя.

5.3.5.2 Направляющая линейка для обрабатываемой заготовки

Станок должен быть оснащен направляющей линейкой, которая должна отвечать следующим требованиям:

a) направляющая линейка ни при каких положениях не должна касаться ножевого вала;

b) направляющая линейка должна быть закреплена на станке, а на станках с рабочей шириной обработки более 160 мм должна быть предусмотрена возможность перемещения поперек ножевого вала по всей ширине стола и по всей длине ножевого вала до граничной линии, отстоящей от переднего края стола на 160 мм, без использования вспомогательного инструмента;

c) наклоняемая направляющая линейка в нормальном положении должна быть установлена под углом 90° к поверхности стола и зафиксирована специальным упором. Наибольший угол наклона линейки по часовой стрелке по направлению подачи заготовки не должен превышать 45°. Наклон линейки в противоположную сторону не допускается.

d) зазор между приемным столом и нижней поверхностью направляющей линейки должен быть не более 5 мм, если направляющая линейка находится в вертикальном положении и 10 мм в любом другом положении направляющей линейки при наклоне.

e) в любом положении направляющая линейка после установки должна быть прочно закреплена;

f) наименьшая высота и длина направляющей линейки в зависимости от рабочей ширины обработки должна соответствовать значениям, приведенным в таблице 3.

Таблица 3 - Размеры направляющей линейки

Рабочая ширина обработки, | Наименьшая длина направляющей линейки по обе стороны оси ножевого вала | Высота направляющей линейки |

|

|

|

| 550 |

|

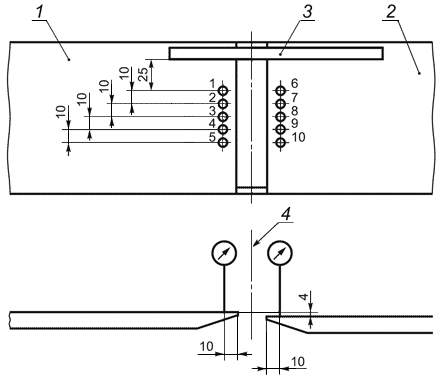

g) для обработки тонких/узких заготовок должен быть предусмотрен встроенный вспомогательный упор, закрепленный, например, как откидной на направляющей линейке (см. рисунок 5), его толщина должна быть 20-25 мм, высота не меньше 55 мм, длина не менее длины направляющей линейки. Если вспомогательный упор крепится на направляющей линейке, как откидной вниз, конструкция его крепления должна обеспечивать его надежную фиксацию в нерабочем положении и полностью исключать его самопроизвольное опускание в рабочее положение, например, посредством установки стопорного устройства или посредством силы тяжести. Вспомогательный упор в любом положении не должен касаться ножевого вала.

Крепление на станке съемного силового подающего устройства не должно ограничивать перемещение направляющей линейки на всем диапазоне ее регулирования.

Контроль:

Проверка соответствующих чертежей, измерение, визуальный контроль станка и соответствующее функциональное испытание станка.

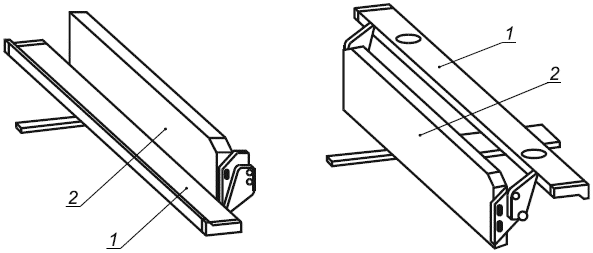

Рабочее положение вспомогательного упора | Нерабочее положение |

1 - встроенный вспомогательный упор; 2 - направляющая линейка

Рисунок 5 - Пример встроенного вспомогательного упора

5.3.6 Предотвращение доступа к движущимся частям

5.3.6.1 Защита ножевого вала

5.3.6.1.1 Общие положения

Ограждения перед (см. 5.3.6.1.2) и сзади (см. 5.3.6.1.3) направляющей линейки должны быть выполнены таким образом, чтобы они не могли быть сняты со станка без вспомогательного инструмента.

Контроль:

Проверка соответствующих чертежей, измерение, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.6.1.2 Защита рабочей части ножевого вала перед направляющей линейкой

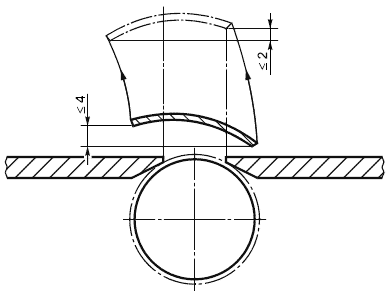

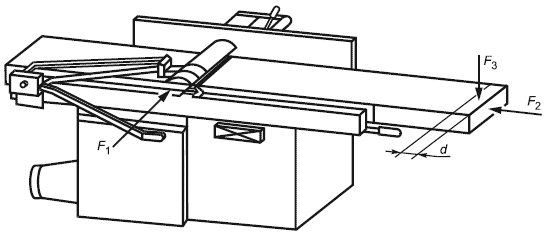

Для исключения возможности доступа к рабочей части ножевого вала во время работы станка перед направляющей линейкой должно быть установлено регулируемое ограждение, например ограждения мостового типа (см. рисунок 6).

Рисунок 6 - Пример ограждения мостового типа в нижнем положении

Ограждение должно отвечать следующим требованиям:

a) оно должно быть регулируемым по высоте и длине без применения вспомогательного инструмента;

b) оно должно быть, по возможности, регулируемым вручную или автоматически так, чтобы зазор между направляющей линейкой и ограждением не превышал 6 мм по горизонтали и должно закрывать рабочую часть ножевого вала по всей длине перед линейкой, независимо от положения направляющей линейки и столов (см. 5.4.5);

c) оно должно иметь выпуклую или плоскую форму и сконструировано так, чтобы оператор мог вручную удерживать обрабатываемую заготовку в течение всего процесса обработки (например, см. рисунок 6). Верхняя поверхность ограждения должна быть гладкой, без выступающих частей;

d) нижняя поверхность ограждения должна быть выполнена так, чтобы оно не касалось ножевого вала, даже когда ограждение прижато вниз к столу;

e) конструкция ограждения должна позволять замену ножей без демонтажа ограждения;

f) оно должно быть устойчивым на удар и сжатие;

g) ограждение должно быть изготовлено из таких материалов, которые гарантируют, что в случае касания ножевого вала ни ограждение, ни ножевой вал не будут разрушены (например, клееная фанера, легкий сплав);

h) оно должно стопориться без помощи вспомогательного инструмента в любом положении при горизонтальном перемещении ограждения и оставаться неподвижным в застопоренном положении, если прилагать к нему горизонтальную силу в 80 Н;

i) оно должно быть регулируемым по высоте в пределах от 0 до 75 мм над уровнем загрузочного стола, регулировка должна быть бесступенчатой, и ограждение должно автоматически возвращаться в исходное положение (например, посредством пружины);

j) в нижнем положении ограждение по всему диапазону регулирования:

1) должно закрывать всю площадь между двумя вертикальными плоскостями, перпендикулярными к кромкам стола, на их максимально возможном расстоянии друг от друга;

2) должно закрывать площадь между двумя кромками стола плюс по 5 мм со стороны входа в станок и со стороны выхода из станка;

3) край ограждения со стороны загрузочного стола должен быть не выше 2 мм над верхней поверхностью заготовки (см. рисунок 6);

4) край ограждения со стороны приемного стола должен быть не выше 4 мм над верхней поверхностью заготовки (см. рисунок 6).

k) устройства регулировки ограждения должны быть доступны с позиции оператора и должны располагаться не дальше 1 м от оси ножевого вала;

l) нижняя кромка ограждения должна быть сконструирована так, чтобы она не являлась препятствием для прохождения заготовки через станок;

m) ограждение не должно возвышаться над станиной станка более чем на 550 мм;

n) наибольшая ширина ограждения должна быть:

1) 100 мм при длине ножевого вала не более 350 мм;

2) 120 мм при длине ножевого вала более 350 м.

o) автоматически регулируемое (саморегулируемое) ограждение рабочей части ножевого вала, например мостового типа (см. рисунок 6), должно быть оборудовано со стороны загрузки нагружающим устройством с горизонтальной силой от 15 до 30 Н, предназначенным для обеспечения прохождения и саморегулирования обрабатываемой заготовки в течение обработки.

Для обеспечения равномерного направления обрабатываемой заготовки с требуемой силой нагружающие устройства должны:

- быть закреплены на ограждении под наклоном;

- отстоять не более чем на 30 мм от направляющей линейки и от стола, как показано на рисунке 7;

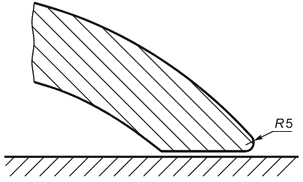

- либо иметь конструкцию края ограждения со стороны загрузки с размерами, указанными на рисунке 8 или 9.

Рисунок 7 - Примеры нагружающего устройства

Рисунок 8 - Вариант 1: Конструкция кромки ограждения со стороны загрузки

Рисунок 9 - Вариант 2: Конструкция кромки ограждения со стороны загрузки

Другие требования относительно эргономических аспектов к ограждениям, например мостового типа, приведены в 5.4.5.

Контроль:

Проверка соответствующих чертежей, визуальный контроль станка, измерения, соответствующее функциональное испытание станка и проведение испытаний, описанных в А.2 -А.4.

5.3.6.1.3 Защитное ограждение ножевого вала сзади направляющей линейки

Для исключения доступа к ножевому валу сзади направляющей линейки должно быть предусмотрено неподвижное ограждение, закрепленное или на направляющей линейке, или на кронштейне направляющей линейки.

Неподвижное ограждение должно:

a) перемещаться вместе с направляющей линейкой;

b) закрывать ножевой вал по всей длине и диаметру при любом положении направляющей линейки;

c) не касаться ножевого вала;

d) любой зазор сзади между направляющей линейкой и неподвижным ограждением, например, вызванный наклоном направляющей линейки, должен соответствовать требованиям ЕН 294 (таблица 4).

Контроль:

Проверка соответствующих чертежей, измерения, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.6.2 Защита системы привода ножевого вала

Для исключения доступа к приводу ножевого вала должны быть предусмотрены:

- неподвижное ограждение, или

- перемещаемое ограждение, сблокированное с системой привода ножевого вала, если требуется частый (более одного раза в смену) доступ к приводу, например для проведения технического обслуживания или регулировки.

Требования к ограждениям изложены в 5.3.7.

Контроль:

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.6.3 Съемное силовое подающее устройство

Съемное силовое подающее устройство, если предусмотрено, должно быть закреплено на задней стороне станка. См. также 5.3.5.2.

Контроль:

Проверка соответствующих чертежей и визуальный контроль станка.

5.3.7 Требования к защитным ограждениям ножевого вала

Ограждения ножевого вала, за исключением ограждения перед направляющей линейкой, должны быть изготовлены из следующих материалов:

a) сталь с пределом прочности на разрыв не менее 350 Н/мм и толщиной стенки не менее 1,5 мм; или

b) легкий сплав с характеристиками, указанными в таблице 4;

Таблица 4 - Толщина стенки и предел прочности на разрыв ограждения ножевого вала из легкого сплава

Предел прочности на разрыв, Н/мм | Наименьшая толщина стенки, мм |

180 | 5 |

240 | 4 |

300 | 3 |

c) поликарбонат с толщиной стенок не менее 3 мм или другой искусственный материал с такой же толщиной стенок, обеспечивающий ударную вязкость такую же или лучшую, чем ударная вязкость поликарбоната с толщиной стенок не менее 3 мм (например, полиэтилен, полиэстер, поливинилхлорид, полиметилметакрилат);

d) литейный чугун с пределом прочности на разрыв не менее 200 Н/мм и толщиной стенки не менее 5 мм.

Контроль:

Проверка соответствующих чертежей, измерения, а при использовании материалов с другими свойствами, чем представленные в приложении D, испытание этих материалов.

Примечание - Для подтверждения данных по пределам прочности материалов на разрыв могут быть использованы документы изготовителя.

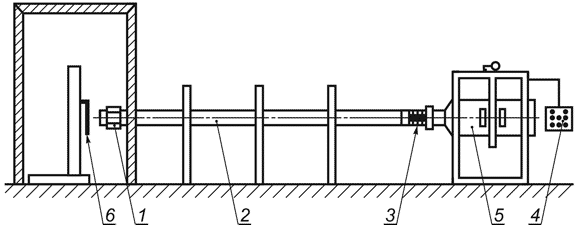

5.3.8 Приспособления для безопасной подачи заготовки

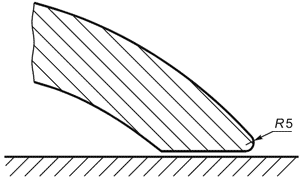

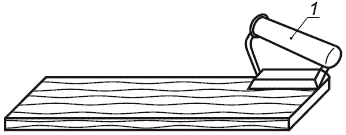

На всех станках с ручной подачей заготовки должен быть предусмотрен ручной толкатель (см. рисунок 10) для надвигания заготовки под ножевой вал. На станке должна быть предусмотрена возможность перемещения ручного толкателя (например, толкающий шток с рукояткой).

Толкатели могут быть сделаны из пластмассы, дерева или клееной фанеры.

1 - рукоятка ручного толкателя

Рисунок 10 - Пример ручного толкателя

Контроль:

Проверка соответствующих чертежей и/или схем и визуальный контроль станка.

5.4 Защита против немеханических опасностей

5.4.1 Пожар

Для снижения риска возникновения пожара должны быть выполнены требования 5.4.3 и 5.4.4 (см. также 6.3, перечисление h)).

Должны выполняться требования 5.3.5.1 (перечисление g), 1)) для предотвращения искрового разряда вследствие контакта режущих ножей с кромками столов.

Контроль:

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.4.2 Шум

5.4.2.1 Обеспечение снижения шума на стадии проектирования

При проектировании станков следует учитывать рекомендации и проводить технические мероприятия по снижению шума, содержащиеся в ЕН ИСО 11688-1 и ЕН ИСО 11688-2. Основным источником шума станка является вращающийся ножевой вал.

5.4.2.2 Измерение уровня шума

Производственные условия для измерения уровня шума станка должны соответствовать ИСО 7960 (приложение С).

Монтаж и условия работы станка должны быть идентичными для измерения уровня шума станка на рабочем месте и уровней звуковой мощности.

Для станков, к которым требования ИСО 7960 (приложение С) не применимы, в отчете об испытании должны быть подробно указаны условия использования станка.

Уровни звуковой мощности должны быть измерены по методу огибающей поверхности согласно требованиям ЕН ИСО 3746 при соблюдении следующих условий:

a) показатель акустических условий окружающей среды K должен быть не более 4 дБ;

b) разность между фоновым уровнем звука и уровнем звука, издаваемого станком, в каждой точке измерения должна быть не менее 6 дБ.

Формула корректировки этой разности должна применяться и для разности, равной 10 дБ, согласно требованиям ЕН ИСО 3746 (пункт 8.2);

c) огибающая поверхность измерения в форме прямоугольного параллелепипеда должна быть использована только для измерения на расстоянии 1,0 м от базовой поверхности измерения (источника звука);

d) дополнительное устройство должно быть включено в базовую поверхность, если расстояние от станка до дополнительного устройства меньше 2,0 м;

e) должно быть исключено время измерения (30 с) по ЕН ИСО 3746 (пункт 7.5.3);

f) погрешность метода измерения не должна превышать 3 дБ;

g) число точек измерения (позиций микрофона) согласно ИСО 7960 (приложение С) должно быть равным 9.

Альтернативно, там где применяют методы измерения в зависимости от типа станка, уровни звуковой мощности можно измерять с высокой точностью, используя метод измерения по ЕН ИСО 3743-1, ЕН ИСО 3743-2, ЕН ИСО 3744 и ЕН ИСО 3745 без указанных выше изменений.

Для определения уровня звуковой мощности по методу интенсивности звука допускается, по взаимной договоренности между потребителем и поставщиком, использовать метод по ЕН ИСО 9614-1.

Уровень звукового давления на рабочем месте должен быть измерен в соответствии с требованиями ЕН ИСО 11202 при соблюдении следующих условий:

1) показатель акустических условий окружающей среды K или локальный показатель акустических условий окружающей среды на рабочем месте K

должны быть не более 4 дБ;

2) разность между уровнем звука постороннего шума и уровнем звука на рабочем месте должна быть не менее 6 дБ;

3) локальный показатель акустических условий окружающей среды K должен рассчитываться в соответствии с ЕН ИСО 11204 (приложение A, пункт 2) и измеряться по методу, установленному в ЕН ИСО 3746 вместо метода, описанного в ЕН ИСО 11202 (приложение А), или в соответствии с ЕН ИСО 3743-1, ЕН ИСО 3743-2, ЕН ИСО 3744 или ЕН ИСО 3745, если использовался метод измерения по одному из этих стандартов.

На основании проведенных измерений должна быть оформлена декларация о шуме (см. 6.3, перечисление m)).

5.4.3 Удаление стружки и пыли

Должны быть приняты меры для удаления стружки и пыли из станка путем установки вытяжного кожуха (см. рисунок 1, обозначение 12), с возможностью последующего подключения станка к вытяжной системе.

Чтобы стружка и пыль при работе станка гарантированно попадали из зоны резания в систему сбора отходов, конструкция вытяжных кожухов, каналов и труб должна учитывать скорость движения воздуха, затянутого системой в вытяжном канале, - 20 м/с для сухой стружки и 28 м/с для влажной стружки (содержание влаги - 18% или выше).

Опасность от статического электричества при наличии стружки и пыли см. 5.4.10.

Примечание - Уменьшение выброса пыли можно ожидать при соблюдении требований, приведенных в таблице 5.

Таблица 5 - Основные требования к системе удаления стружки и пыли

Основные характеристики. | Наименьший диаметр | Наименьшая скорость движения воздуха, м/с | Наименьший объем отсасываемого воздуха, м |

| 100 | 20 | 565 |

300 | 120 | 20 | 815 |

| 140 | 20 | 1110 |

Смотри также требования 6.3, перечисление k).

Контроль:

Проверка соответствующих чертежей, визуальный контроль станка и функциональные испытания.

При испытании станка измеряются рабочие характеристики системы вытяжной вентиляции, приведенные в таблице 5, и шумовые характеристики этой системы.

Шумовые характеристики следует определять в соответствии с ИСО 7960 (приложение В).

5.4.4 Электробезопасность

Должны быть выполнены требования ЕН 60204-1, если в настоящем стандарте не установлены другие требования.

В первую очередь должны быть выполнены требования следующих разделов ЕН 60204-1:

- раздел 6 - защита от поражения электрическим током;

- раздел 7 - защита оборудования;

- раздел 8 - эквипотенциальные соединения;

- раздел 12 - кабели и провода;

- раздел 13 - монтаж электропроводки;

- раздел 14 - электродвигатели и сопутствующее оборудование.

Электрические распределительные щитки и шкафы не должны подвергаться опасности повреждения. Доступ к находящимся под напряжением частям должен быть закрыт согласно ЕН 60204-1 (пункт 6.2.2).

Риск возникновения пожара на станке не рассматривается, если силовые электрические цепи выполнены в соответствии с требованиями ЕН 60204-1 (пункт 7.2.2).

Степень защиты всех электропроводящих частей, кроме станины, и непосредственно оболочек всех электрических частей должна быть, как минимум, IP54 в соответствии с требованиями ЕН 60529.

Питающий кабель (если имеется) для перемещаемых станков должен соответствовать, как минимум, типу H07 согласно требованиям HД 22.4 S4.

Испытания для непрерывных защищенных соединительных цепей должны проводиться согласно ЕН 60204-1 (пункт 18.2), а функциональные испытания - согласно ЕН 60204-1 (пункт 18.6).

Контроль:

Проверка соответствующих чертежей, схем, визуальный контроль станка. Испытания непрерывных защищенных соединительных цепей и функциональные испытания станка должны проводиться по ЕН 60204-1 (пункты 18.2 и 18.6).

Примечание - Для подтверждения характеристик электрооборудования могут быть использованы документы изготовителя этого электрооборудования.

5.4.5 Эргономика и ручное управление

Станки и их командные устройства должны быть спроектированы и изготовлены согласно эргономическим принципам по ЕН 1005-4, чтобы обеспечить снижение усталости оператора во время работы.

Высота стола (столов) должна составлять от 750 до 900 мм от уровня пола.

Усилие, необходимое для перемещения ограждения рабочей части ножевого вала при его регулировке, должно быть не более 5 Н.

Наибольший угол поворота рукоятки для регулировки по высоте ограждения рабочей части ножевого вала перед направляющей линейкой, не должен превышать 35°, а усилие на рукоятке не должно превышать 35 Н.

Резервуары для гидравлических жидкостей, приборы для сжатого воздуха и масленки должны быть расположены так, чтобы был обеспечен свободный доступ к зарядным и разгрузочным устройствам.

Части станка, которые весят более 25 кг, и для подъема которых необходимы подъемные устройства, должны быть приспособлены для использования подъемных устройств в соответствии с требованиями ЕН 1005-2.

Примечание - Более подробные инструкции приведены в ЕН 60204-1, ЕН 614-1, ЕН 614-2, ЕН 894-1, ЕН 894-3, ЕН 1005-1, ЕН 1005-2 и ЕН 1005-3.

См. также 5.2.2.

Если на станке установлен индикатор со шкалой, указывающий глубину резания, он должен быть выполнен и расположен так, чтобы оператор мог легко считывать показания прибора, например с помощью увеличительного стекла (лупы).

Контроль:

Проверка соответствующих чертежей и/или схем и визуальный контроль станка.

5.4.6 Пневматика

Станки, оснащенные пневматическим оборудованием, должны соответствовать требованиям ЕН 983.

См. также 5.2.6, 6.1, 6.2 и 6.3.

Контроль:

Проверка соответствующих чертежей и/или схем и визуальный контроль станка.

5.4.7 Гидравлика

Станки, оснащенные гидравлическим оборудованием, должны соответствовать требованиям ЕН 982.

См. также 5.2.6, 6.1, 6.2 и 6.3.

Контроль:

Проверка соответствующих чертежей и/или схем и визуальный контроль станка.

5.4.8 Электромагнитная совместимость

Станок должен быть надежно защищен от электромагнитных помех в соответствии с требованиями ЕН 60439-1, ЕН 50370-1 и ЕН 50370-2.

Примечание - В станках, где электрическая часть, маркированная "CE", и электропроводка отвечают требованиям, указанным в информации поставщика, можно гарантировать, что оборудование надежно защищено против внешних помех от электромагнитных воздействий.

При использовании электронных компонентов следует руководствоваться требованиями приложения F.

Контроль:

Проверка соответствующих чертежей и/или схем и визуальный контроль станка.

5.4.9 Отключение энергоснабжения

Отключение станка от электропитания следует осуществлять через устройство, размыкающее цепь подачи электроэнергии к станку (главный силовой выключатель), которое должно соответствовать требованиям ЕН 60204-1 (пункт 5.3).

Если станок оснащен электрическим тормозом, то главный электрический силовой выключатель:

a) должен быть снабжен устройством блокировки переключения, если силовой выключатель после срабатывания блокирующего устройства можно включить только вручную или

b) не должен располагаться на той же стороне станка или пульта управления, на которой расположены кнопки управления пуском и остановкой (см. также 6.2, перечисление g)).

Гидравлическое и/или пневматическое энергообеспечение (если имеется) должно отключаться от электропитания посредством главного силового выключателя.

Если используется пневматическая энергия, то согласно ЕН 983 для отсоединения электропитания достаточно применения быстроразъемного соединения без прерывающего устройства, например разрывной муфты. При отключении небольшого станка (или части станка) от электропитания согласно ЕН 1037 (пункт 5.2) быстроразъемное соединение должно легко управляться любым человеком, имеющим доступ к станку.

Если станок имеет гидравлическую систему, то отключение от гидравлического снабжения должно происходить либо:

1) посредством отключения электропитания к приводному двигателю гидравлической системы согласно ЕН 60204-1 (пункт 5.3), или

2) посредством использования отключающего устройства, например вентиля с механическим защелкиванием, в позиции выключения согласно требованиям ЕН 982.

Если остаточная энергия накапливается (например, в резервуаре высокого давления), то должны быть предусмотрены устройства для снятия накопленного остаточного давления, посредством, например, вентиля. Отсоединение какого-либо трубопровода не допускается.

Контроль:

Проверка соответствующих чертежей и/или схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.4.10 Статическое электричество

Если станок оснащен гибкими шлангами для удаления пыли и стружки, шланги должны быть заземлены или выполнены из антистатических материалов.

Контроль:

Проверка соответствующих чертежей и визуальный контроль станка.

5.4.11 Техническое обслуживание

Станок должен быть сконструирован так, чтобы по мере необходимости можно было проводить профилактическое и техническое обслуживание, при этом станок должен быть отключен от всех источников энергии (см. также 6.3, перечисление о)).

Контроль:

Проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

6 Информация для пользователя

6.1 Общие положения

Должны соблюдаться основные положения ЕН 847-1 (раздел 8) и ЕН ИСО 12100-2 (раздел 6).

Должна быть приложена информация по отрицательным результатам испытания системы торможения.

Контроль:

Проверка соответствующих чертежей и визуальный контроль станка.

6.2 Маркировка

Кроме основных положений ЕН ИСО 12100-2 (пункт 6.4) должны быть соблюдены следующие требования:

Нижеприведенная информация, нанесенная непосредственно на станок гравировкой или травлением, либо наклеиванием этикеток или самоклеющихся табличек, либо фирменных табличек, закрепленных на станке, (например, посредством заклепок или шурупов), должна быть легко читаемой и несмываемой в течение всего срока эксплуатации станка:

a) наименование и адрес изготовителя;

b) год изготовления;

c) серия или тип станка;

d) серийный или идентификационный номер станка;

e) основные технические данные (для электротехнических изделий: напряжение, частота, мощность по ЕН 60204-1 (пункт 16.4)) обязательно;

f) номинальное давление для пневматических/гидравлических цепей управления, если имеются;

g) если установлены пневматические/гидравлические главные силовые выключатели, их функции, схемы размещения должны быть даны, например, на табличке или в виде пиктограммы.

Если станок оснащен пневматической/гидравлической подачей энергии и отключение от источников подачи пневматической/гидравлической энергии осуществляется не посредством главного электрического силового выключателя, рядом с главным силовым выключателем должна быть устойчивая предупреждающая маркировка, информирующая о том, что пневматическая/гидравлическая подача энергии осуществляется без отключения электроэнергии.

Таблички или пиктограммы с обозначением номинального давления и наличия таких силовых выключателей (если установлены) также должны быть размещены вблизи от установленного главного силового выключателя станка.

Предупреждающие таблички должны быть выполнены либо на языке той страны, где будет эксплуатироваться станок, либо в виде пиктограмм.

Если применяются графические символы, они должны соответствовать ЕН 61310-1 (таблица А.1).

Если станок оборудован мерными шкалами, они должны соответствовать требованиям ЕН 894-2.

Обозначение инструмента должно соответствовать требованиям ЕН 847-1.

Контроль:

Проверка соответствующих чертежей и визуальный контроль станка.

6.3 Руководство по эксплуатации

Должны соблюдаться основные положения ЕН ИСО 12100-2 (пункт 6.5), и дополнительно руководство по эксплуатации должно содержать следующее:

a) повторение информации по маркировке, пиктограммы и другую информацию, размещенную на станке в соответствии с 6.1 и 6.2 и, если необходимо, объяснение этих обозначений;

b) описание работы станка согласно его назначению;

c) предупреждение о возможных остаточных рисках: при воздействии пыли, шума, соприкосновений с ножевым валом на входе в станок и выходе из станка, отдачи;

d) инструкцию по безопасному использованию станка в соответствии с ЕН ИСО 12100-2 (пункт 6.5.1, перечисление d));

e) типы и размеры вставных ножей, предназначенных для установки на станке, включая меры предосторожности при работе с острыми кромками ножей;

f) инструкцию по креплению стационарного станка к полу, если необходимо;

g) инструкцию по перемещению и обеспечению устойчивости перемещаемых станков во время работы;

h) предупреждение об ответственности операторов за надлежащую эксплуатацию, монтаж, техническое обслуживание станка, включая соблюдение следующих мер обеспечения безопасности при установке и эксплуатации станка:

1) выключение станка, если он временно остается без надзора;

2) очистка пола вокруг станка от отходов обрабатываемых материалов, например стружки, обрезков и т.п.;

3) необходимость устранения возможных неполадок в станке сразу же после их обнаружения, включая неполадки ограждений и ножевого вала;

4) обеспечение безопасной процедуры очистки станка и регулярного удаления стружки и пыли с целью устранения риска возгорания;

5) выполнение основных правил монтажа и работы станка, включая правильное применение ограждения рабочей части ножевого вала и направляющих устройств для заготовки;

6) обеспечение безопасности при ручной подаче заготовки в станок;

7) использование вспомогательного упора на направляющей линейке, при обработке узких/тонких заготовок;

8) правильное отключение станка от источника энергии;

9) правильный подбор, установка и крепление ножей на ножевом валу для обеспечения необходимого крутящего момента и контроль их установки при помощи измерительных приборов;

10) надежное крепление направляющей линейки перед началом работы;

11) инструкции по использованию толкателя для надвигания заготовок на ножевой вал и выбору формы толкателя;

12) правильный выбор соответствующих зажимных приспособлений для нестандартных заготовок;

13) использование оператором средств индивидуальной защиты, например для защиты глаз и ушей согласно заводским требованиям техники безопасности;

i) указание необходимости адекватного общего и местного освещения;

j) требования к монтажу и техническому обслуживанию станка, включая перечень узлов, которые должны проходить регулярную проверку и указания о частоте и методах проведения этих проверок. Эти требования должны включать:

1) проверку аварийного отключения (если имеется) - через соответствующее функциональное испытание;

2) проверку блокировки перемещаемых ограждений путем открывания поочередно каждого ограждения для проверки остановки станка и обеспечения невозможности включения станка при открытом положении любого перемещаемого ограждения;

3) проверку тормозного устройства через соответствующее функциональное испытание, чтобы установить, что ножевой вал останавливается не более чем через 10 с;

4) указание о том, что станок может эксплуатироваться только, если выполнены все вышеуказанные условия;

k) инструкцию по использованию станка только при подключении его к системе удаления пыли и стружки.

Примечание - Установленные на месте эксплуатации станка внешние вытяжные установки для удаления пыли и стружки должны соответствовать требованиям ЕН 12779;

l) основные требования к вытяжным установкам для удаления пыли и стружки, к которым должен быть подключен станок:

1) скорость отсасывания воздуха в м/ч;

2) разряжение на каждом присоединительном патрубке для подключения к вытяжной установке при рекомендуемой скорости прохождения потока воздуха;

3) рекомендуемая скорость прохождения потока воздуха в вытяжном патрубке в м/с;