ГОСТ EN 1870-11-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Безопасность деревообрабатывающих станков

СТАНКИ КРУГЛОПИЛЬНЫЕ

Часть 11

Станки автоматические и полуавтоматические горизонтальные поперечно-отрезные однополотные (станки радиально-отрезные)

Safety of woodworking machines. Circular sawing machines. Part 11. Semi-automatic and automatic horizontal cross-cut sawing machines with one saw unit (radial arm saws)

МКС 79.120.10

Дата введения 2024-11-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БелГИСС) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Государственным комитетом по стандартизации Республики Беларусь

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 20 октября 2014 г. № 71-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Институт стандартизации Молдовы |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 июня 2024 г. № 812-ст межгосударственный стандарт ГОСТ EN 1870-11-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2024 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 1870-11:2003 + А1:2009* "Безопасность деревообрабатывающих станков. Станки круглопильные. Часть 11. Станки автоматические и полуавтоматические горизонтальные поперечно-отрезные однополотные (станки радиально-отрезные)" ("Safety of woodworking machines - Circular sawing machines - Part 11: Semi-automatic and automatic horizontal cross-cut sawing machines with one saw unit (radial arm saws)", IDT).

Европейский стандарт разработан Техническим комитетом CEN/TС 142 "Безопасность деревообрабатывающих станков" Европейского комитета по стандартизации (CEN).

Европейский стандарт, на основе которого подготовлен настоящий стандарт, реализует существенные требования безопасности директив ЕС 98/37/ЕС и 2006/42/ЕС, приведенных в приложениях ZA и ZВ.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и европейских стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Европейский стандарт разработан в соответствии с требованиями директив ЕС, а также связанными с ними положениями Европейской ассоциации свободной торговли (ЕАСТ). Согласно определению, приведенному в EN ISO 12100-1:2003, стандарт относится к типу С.

Требованиями настоящего стандарта руководствуются разработчики, изготовители, поставщики, импортеры и покупатели круглопильных комбинированных и круглопильных станков для торцевания сверху.

Настоящий стандарт содержит информацию, используемую изготовителем в эксплуатационной документации.

Общие требования безопасности к инструменту содержатся в EN 847-1:2005.

Станки с электрическим приводом должны соответствовать требованиям, приведенным в EN 61029-1:2000, EN 61029-2-9 и EN 61029-2-11.

Серия стандартов EN 1870 под общим названием "Безопасность деревообрабатывающих станков. Станки круглопильные" состоит из следующих частей:

- Часть 3. Станки для торцевания сверху и комбинированные;

- Часть 4. Станки многополотные для продольной резки с ручной загрузкой и/или выгрузкой;

- Часть 5. Станки комбинированные для циркулярной обработки и торцевания снизу;

- Часть 6. Станки лесопильные и комбинированные лесопильные, станки настольные круглопильные с ручной загрузкой и/или выгрузкой;

- Часть 7. Однопильные станки для распиловки бревен с механической подачей стола и с ручной загрузкой и/или выгрузкой;

- Часть 8. Станки обрезные и реечные с механизированным пильным устройством и с ручной загрузкой и/или выгрузкой;

- Часть 9. Станки двусторонние усорезные с механической подачей и ручной загрузкой и/или выгрузкой;

- Часть 10. Станки автоматические и полуавтоматические отрезные однополотные с подачей пилы вверх;

- Часть 11. Станки автоматические и полуавтоматические горизонтальные поперечно-отрезные однополотные (станки радиально-отрезные);

- Часть 12. Станки поперечно-отрезные маятниковые;

- Часть 13. Станки горизонтальные для обрезки плит;

- Часть 14. Станки вертикальные для обрезки плит;

- Часть 15. Станки многополотные поперечно-отрезные с механической подачей и ручной загрузкой и/или выгрузкой;

- Часть 16. Станки двухсторонние усорезные для V-образного распила;

- Часть 17. Станки с ручным управлением горизонтальные поперечно-отрезные однополотные (станки радиально-отрезные);

- Часть 18. Прирезные станки;

- Часть 19. Станки настольные круглопильные (с или без подвижного стола) и станки, используемые на строительных площадках.

Настоящий стандарт взаимосвязан с техническим регламентом Таможенного союза ТР ТС 010/2011 "О безопасности машин и оборудования".

1 Область применения

Настоящий стандарт рассматривает все существенные опасности, опасные ситуации или опасные события, приведенные в разделе 4, относящиеся к автоматическим и полуавтоматическим горизонтальным поперечно-отрезным однополотным станкам (станкам радиально-отрезным), (далее - станки), предназначенным для отрезания твердой древесины, древесностружечных и древесноволокнистых плит, фанеры, а также материалов, имеющих кромки из пластиковых материалов и/или пластика/сплава на основе легкого металла.

Настоящий стандарт распространяется на любые приспособления для позиционирования заготовки, установленные на станке.

Настоящий стандарт не распространяется на станки:

a) с ручной подачей пильного устройства;

b) для поперечной резки бревен;

c) специально разработанные для резки или строгания стропильных рам;

d) оборудованные гидравлическими тормозными системами.

Примечание 1 - Радиально-отрезные станки с ручной подачей пильного устройства (пильное устройство перемещается рукой) приведены в EN 1870-17:2012 и prEN 61029-2-2.

В настоящем стандарте не приведены опасности для станков с числовым программным управлением (CNC), связанные с электромагнитной совместимостью (EMC).

Примечание 2 - Требования настоящего стандарта распространяются на все станки независимо от способа управления, т.е. электромеханического и/или электронного.

Настоящий стандарт распространяется на вновь проектируемые станки, технические задания на которые утверждены после даты введения в действие настоящего стандарта.

Примечание 3 - Станки, на которые распространяется настоящий стандарт, приведены в Директиве 2006/42/ЕС (приложение IV, подраздел A.1.1).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

EN 574:1996, Safety of machinery - Two hand control devices - Functional aspects, principles for design (Безопасность машин. Устройства управления двумя руками. Функциональные аспекты. Принципы конструирования)

EN 614-1:2006, Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles (Безопасность машин. Эргономические принципы проектирования. Часть 1. Термины, определения и общие принципы)

EN 847-1:2005, Tools for woodworking - Safety requirements - Part 1: Milling tools and circular saw blades (Инструменты деревообрабатывающие. Требования безопасности. Часть 1. Инструменты для обработки фрезерованием и резанием, полотна дисковой пилы)

EN 894-1:1997, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 1: General principles for human interactions with displays and control actuators (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 1. Общие принципы при взаимодействии оператора с индикаторами и органами управления)

EN 894-2:1997, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 2: Displays (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 2. Индикаторы)

EN 894-3:2000, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 3: Control actuators (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 3. Органы управления)

EN 982:1996, Safety of machinery - Safety requirements for fluid power systems and their components - Hydraulics (Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика)

EN 983:1996, Safety of machinery - Safety requirements for fluid power systems and their components - Pneumatics (Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Пневматика)

EN 1005-1:2001, Safety of machinery - Human physical performance - Part 1: Terms and definitions (Безопасность машин. Физические характеристики человека. Часть 1. Термины и определения)

EN 1005-2:2003, Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery (Безопасность машин. Физические характеристики человека. Часть 2. Управление машинами вручную и составные части машин)

EN 1005-3:2002, Safety of machinery - Human physical performance - Part 3: Recommended force limits for machinery operation (Безопасность машин. Физические характеристики человека. Часть 3. Рекомендуемые значения физических усилий человека при работе с машинами)

EN 1005-4:2005, Safety of machinery - Human physical performance - Part 4: Evaluation of working postures and movements in relation to machinery (Безопасность машин. Физические характеристики человека. Часть 4. Оценка рабочих положений и движений относительно машин)

EN 1037:1995, Safety of machinery - Prevention of unexpected start-up (Безопасность машин. Предотвращение неожиданного пуска)

EN 1088:1995, Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора)

EN 1760-1:1997, Safety of machinery - Pressure sensitive protective devices - Part 1: General principles for the design and testing of pressure sensitive mats and pressure sensitive floors (Безопасность машин. Защитные устройства, реагирующие на давление. Часть 1. Основные принципы конструирования и испытаний ковриков и полов, реагирующих на давление)

EN 1760-2:2001, Safety of machinery - Pressure sensitive protective devices - Part 2: General principles for the design and testing of pressure sensitive edges and pressure sensitive bars (Безопасность машин. Защитные устройства, реагирующие на давление. Часть 2. Общие принципы конструирования и испытаний ребер и стоек, реагирующих на давление)

EN 50370-1:2005, Electromagnetic compatibility (EMC) - Product family standard for machine-tools - Part 1: Emission (Электромагнитная совместимость. Станки металлообрабатывающие. Часть 1. Помехоэмиссия)

EN 50370-2:2003, Electromagnetic compatibility (EMC) - Product family standard for machine-tools - Part 2: Immunity (Электромагнитная совместимость. Станки металлообрабатывающие. Часть 2. Помехоустойчивость)

EN 60204-1:2006, Safety of machinery - Electrical equipment of machines - Part 1: General requirements (IEC 60204-1:2005, modified) (Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования)

EN 60439-1:1999, Low-voltage switchgear and control gear assemblies - Part 1: Type-tested and partially type-tested assemblies (IEC 60439-1:1999) (Низковольтные комплектные устройства распределения и управления. Часть 1. Устройства, подвергаемые типовым испытаниям полностью и частично)

EN 60529:1991, Degrees of protection provided by enclosures (IP Code) (IEC 60529:1989) (Степени защиты, обеспечиваемые оболочками (код IP))

EN 60825-1:2007, Safety of laser products - Part 1: Equipment classification, requirements and user’s guide (IEC 60825-1:2007) (Безопасность лазерных изделий. Часть 1. Классификация оборудования и требования)

EN 60947-4-1:2001, Low voltage switchgear and controlgear - Part 4: Electromechanical contactors and motor starters - Section 1: Electromechanical contactors and motor starters (IEC 60947-4-1:2000) (Аппаратура распределения и управления низковольтная. Часть 4-1. Контакторы и пускатели электродвигателей. Электромеханические контакторы и пускатели электродвигателей)

EN 60947-5-1:2004, Low-voltage switchgear and controlgear - Part 5-1: Control circuit devices and switching elements - Electromechanical control circuit devices (IEC 60947-5-1:2003) (Аппаратура распределения и управления низковольтная. Часть 5-1. Аппараты и коммутационные элементы цепей управления. Электромеханические аппараты для цепей управления)

EN 61310-1:2008 Safety of machinery - Indication, marking and actuation - Part 1: Requirements for visual, auditory and tactile signals (IEC 61310-1:2007) (Безопасность машин. Индикация, маркировка и включение. Часть 1. Требования к визуальным, звуковым и тактильным сигналам)

CLC/TS 61496-2:2006, Safety of machinery - Electro-sensitive protective equipment - Part 2: Particular requirements for equipment using active opto-electronic protective devices (AOPDs) (EC61496-2:2006) (Безопасность машин. Электрочувствительные защитные устройства. Часть 2. Дополнительные требования к устройствам, использующим активные оптоэлектронные защитные приборы (AOPD)

EN ISO 3743-1:1995, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering methods for small, moveable sources in reverberant fields - Part 1: Comparison method for hard walled test rooms (ISO 3743-1:1994) (Акустика. Определение уровней звуковой мощности источников шума. Технические методы для малых переносных источников в реверберационных полях. Часть 1. Метод сравнения для испытательных помещений с жесткими стенами)

EN ISO 3743-2:1996, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering methods for small, moveable sources in reverberant fields - Part 2: Method for special reverberation test rooms (ISO 3743-2:1994) (Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технические методы для малых переносных источников в реверберационных полях. Часть 2. Методы для специальных реверберационных камер)

EN ISO 3744:1995, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering method in an essentially free field over a reflecting plane (ISO 3744: 1994) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Технический метод в условиях свободного звукового поля над отражающей поверхностью)

EN ISO 3745:2003, Acoustics - Determination of sound power levels of noise sources using sound pressure - Precision methods for anechoic and semi-anechoic rooms (ISO 3745:2003) (Акустика. Определение уровней звуковой мощности источников шума с использованием звукового давления. Точные методы звукопоглощающих и звукоотражающих камер)

EN ISO 3746:1995, Acoustics - Determination of sound power levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane (ISO 3746:1995) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Ориентировочный метод с использованием охватывающей измерительной поверхности над звукоотражающей плоскостью)

EN ISO 4871:1996, Acoustics - Declaration and verification of noise emission values of machinery and equipment (ISO 4871:1996) (Акустика. Декларация и верификация значений шумовых характеристик машин и оборудования)

EN ISO 9614-1:1995, Acoustics - Determination of sound power levels of noise sources using sound intensity - Part 1: Measurement at discrete points (ISO 9614-1:1993) (Акустика. Определение уровней звуковой мощности источников шума по интенсивности звука. Часть 1. Измерение в дискретных точках)

EN ISO 11202:1995 Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a workstation and at other specified positions - Survey method in situ (ISO 11202:1995) (Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Контрольный метод измерения на месте)

EN ISO 11204:1995, Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a workstation and at other specified positions - Method requiring environmental corrections (ISO 11204:1995) (Акустика. Шум от машин и оборудования. Определение уровней звукового давления излучения на рабочем месте и в других установленных положениях с введением точных поправок на внешние воздействующие факторы)

EN ISO 11688-1:1998, Acoustics - Recommended practice for the design of low noise machinery and equipment - Part 1: Planning (ISO/TR 11688-1:1995) (Акустика. Практические рекомендации для проектирования машин и оборудования с низким уровнем шума. Часть 1. Планирование)

EN ISO 12100-1:2003, Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (ISO 12100-1:2003) (Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методика)

EN ISO 12100-2:2003, Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles (ISO 12100-2:2003) (Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы)

EN ISO 13849-1:2008, Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (ISO 13849-1:2006) (Безопасность машин. Элементы систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы конструирования)

EN ISO 13850:2006, Safety of machinery - Emergency stop - Principles for design (ISO 13850:2006) (Безопасность машин. Аварийный останов. Принципы конструирования)

EN ISO 13857:2008 Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (ISO 13857:2008) (Безопасность машин. Безопасные расстояния, предохраняющие верхние и нижние конечности от попадания в опасные зоны)

ISO 7960:1995, Airborne noise emitted by machine tools - Operating conditions for woodworking machines (Шум, распространяющийся по воздуху при работе станков. Условия эксплуатации деревообрабатывающих станков)

HD 21.1 S4:2002, Cables of rated voltages up to and including 450/750 V and having thermoplastic insulation - Part 1: General requirements (Кабели на номинальное напряжение до 450/750 В включительно и с термопластичной изоляцией. Часть 1. Общие требования)

HD 22.1 S4:2002, Cables of rated voltages up to and including 450/750 V and having cross-linked insulation - Part 1: General requirements (Кабели на номинальное напряжение до 450/750 В включительно и со сшитой изоляцией. Часть 1. Общие требования)

HD 22.4 S4:2004, Cables of rated voltages up to and including 450/750 V and having crosslinked insulation - Part 4: Cords and flexible cables (Кабели на номинальное напряжение до 450/750 В включительно и со сшитой изоляцией. Часть 4. Шнуры и гибкие кабели)

3 Термины и определения

В настоящем стандарте применены термины по EN ISO 12100:2010, а также следующие термины с соответствующими определениями:

3.1 поперечная распиловка (cross-cutting): Распиловка заготовки из древесины поперек направления волокон заготовки.

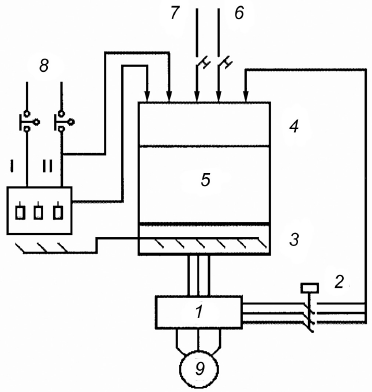

3.2 автоматический и полуавтоматический горизонтальный поперечно-отрезной однополотный станок (станок радиально-отрезной) (semi-automatic and automatic horizontal cutting sawing machine with one saw unit (radial arm saw)): Станок, оснащенный пильным устройством на консоли с механической подачей и горизонтальным движением по прямой линии вперед во время рабочего хода и назад при возвращении в исходное положение. Консоль может вращаться относительно оси вертикальной стойки (поворачиваться), а пильное устройство может наклоняться относительно горизонтальной оси консоли (см. рисунок 1).

|

Рисунок 1 - Пример горизонтального поперечно-отрезного станка (полуавтомата)

3.3 станок полуавтоматический поперечно-отрезной (semi-automatic cross-cut sawing machine): Станок, оборудованный пильным устройством с механической подачей, включаемой вручную. Заготовка позиционируется вручную или с помощью механизма позиционирования для распиливания в длину.

3.4 станок автоматический поперечно-отрезной (automatic cross-cut sawing machine): Станок, оборудованный пильным устройством с механической подачей. Загрузка и выгрузка заготовки осуществляются вручную, изделие автоматически позиционируется для распиливания на предварительно выбранных длинах, и включается механическая подача пильного устройства.

3.5 привод станка (machine actuator): Устройство, с помощью которого станок приводится в действие.

3.6 механическая подача радиально-отрезного станка (integrated feed on radial arm saws): Подача пилы и обрабатываемого изделия при помощи встроенного в станок устройства, которое удерживает и направляет обрабатываемое изделие и пильное устройство вместе с пилой и автоматически управляет циклом обработки.

3.7 стационарный станок (stationary machine): Станок, предназначенный для размещения и закрепления на полу или в других местах рабочего помещения и не предназначенный для перемещения во время его эксплуатации.

3.8 передвижной станок (displaceable machine): Станок, который для эксплуатации устанавливается неподвижно на полу, а для передвижения оснащается устройством, обычно колесами, с помощью которого он может перемещаться от одного места расположения к другому.

3.9 рабочая часть дисковой пилы (cutting area of the sawblade): Часть дисковой пилы с зубьями, выполняющая процесс резания.

3.10 нерабочая часть дисковой пилы (non-cutting area of the sawblade): Часть дисковой пилы, не выполняющая процесс распиливания.

3.11 зона резания полуавтоматического и автоматического радиально-отрезного станка (cutting area of a semi-automatic and automatic radial arm saw): Пространство перед ограждением, определенное всеми возможными положениями дисковой пилы максимального диаметра, для которого предназначен станок, с учетом возможных наклонов или поворотов пильного устройства для угловой распиловки, максимального рабочего хода и глубины резания.

3.12 время разгона (run-up time): Время от приведения в действие устройства пуска станка до достижения шпинделем заданной частоты вращения.

3.13 время выбега без торможения (unbraked run-down time): Время, прошедшее от приведения в действие органа управления остановом без включения механизма торможения (при наличии) до полной остановки шпинделя пилы.

3.14 время выбега с торможением (braked run-down time): Время от момента приведения в действие устройства управления остановом станка и тормозного устройства до полной остановки шпинделя пилы.

3.15 ручная загрузка в станках с механической подачей (manual loading of power fed machines): Установка заготовки на опорную поверхность станка и подвод ее к месту обработки, осуществляемые оператором вручную, т.е. не предусмотрено никаких устройств, для подвода заготовки к месту ее обработки.

3.16 ручная выгрузка в станках с механической подачей (manual unloading of power fed machines): Удаление заготовки после ее обработки, осуществляемое оператором вручную, т.е. не предусмотрено никаких устройств, для удаления заготовки с места ее обработки.

3.17 информация от поставщика (information from the supplier): Заявления, коммерческая литература, буклеты или другие документы, где изготовитель (или поставщик) указывает характеристики или соответствие материала или продукта соответствующему стандарту.

4 Перечень существенных опасностей

Настоящий раздел содержит существенные опасности, опасные ситуации и события (см. EN 1050:1996), которые идентифицированы оценкой риска как существенные для данного типа станков и которые требуют действия для исключения или снижения риска. Настоящий стандарт устанавливает требования безопасности и/или защитные меры по снижению риска с включением ссылок на соответствующие стандарты.

Опасности приведены в таблице 1 в соответствии с EN 1050:1996 (приложение A).

Таблица 1 - Перечень существенных опасностей

N | Опасности, опасные ситуации и опасные | EN ISO 12100:2003 | Соответствующий подраздел | ||

события | Часть 1 | Часть 2 | настоящего стандарта | ||

1 | Механические опасности, касающиеся: - частей станка или заготовки: | ||||

a) формы; | 4.2 | 4.2.1, 4.2.2, 5 | 5.3.3, 5.3.6, 5.3.7, 5.4.11 | ||

b) взаимного расположения; | 5.2.2. 5.2.5, 5.3.6, 5.3.7.3, 5.3.7.5, 5.3.8, 5.4.5, 5.4.13 | ||||

c) массы и устойчивости (потенциальная энергия элементов, которые могут перемещаться под действием силы тяжести) | 5.3.1 | ||||

d) массы и скорости (кинетическая энергия элементов в контролируемом и неконтролируемом движении); | 5.3.7.3 | ||||

e) механической прочности; | 5.3.2, 5.3.3 | ||||

- накопленной энергии внутри станка: | |||||

g) жидкости и газов под давлением; | 4.2 | 4.10, 5.5.4 | 5.4.6, 5.4.7 | ||

1.1 | Опасность раздавливания | 4.2.1 | 5.3.7, 5.3.8 | ||

1.2 | Опасность пореза | 5.3.7, 5.3.8 | |||

1.3 | Опасность разрезания или разрыва | 5.3.2, 5.3.3, 5.3.4, 5.3.7 | |||

1.4 | Опасность наматывания | 5.3.7 | |||

1.5 | Опасности затягивания или захвата | 5.3.7 | |||

1.6 | Опасность удара | 5.3.7.3, 5.3.7.4 | |||

1.8 | Опасность трения и истирания | 5.3.4 | |||

1.9 | Опасность выброса жидкостей под высоким давлением | 5.3.4, 5.3.8, 5.4.6, 5.4.7, 5.4.13, 6.3 | |||

2 | Электрические опасности вследствие: | ||||

2.1 | контакта персонала с токоведущими частями (прямой контакт) | 4.3 | 4.9, 5.5.4 | 5.4.4, 5.4.12, 5.4.13 | |

2.2 | соприкосновения персонала с частями, которые попали под напряжение в результате неисправности (косвенный контакт) | 4.3 | 4.9 | 5.4.4, 5.4.12, 5.4.13 | |

4 | Опасности от шума, приводящие: | ||||

4.1 | к потере слуха (глухота), другим физиологическим нарушениям (потеря равновесия, потеря сознания) | 4.5 | 4.2.2, 5 | 5.4.2 | |

4.2 | к нарушению речевой коммуникации, ухудшению восприятия звуковых сигналов | 5.4.9 | |||

6 | Опасности, обусловленные излучением | ||||

6.5 | Лазерное устройство | 4.7 | 5.3.13 | ||

7 | Опасности, возникающие от воздействия материалов и веществ (и их составляющих элементов), обрабатываемых или используемых оборудованием: | ||||

7.1 | Опасности контакта с пылью или вдыхание вредных жидкостей и пыли | 4.8 | 4.3b, 4.4 | 5.4.3, 6.3 | |

7.2 | Пожароопасность | 4.8 | 4.4 | 5.4.1, 5.4.3 | |

8 | Опасности, возникающие из-за несоблюдения эргономических требований при конструировании станка и касающиеся: | ||||

8.1 | неправильной осанки или повышенного физического напряжения | 4.9 | 4.7, 4.8.2, 4.11.12, 5.5.5, 5.5.6 | 5.2.2, 5.4.5, 6.3 | |

8.2 | анатомии "кисть-рука" или "ступня-нога" | 4.9 | 4.8.3 | 5.2.2, 5.4.5, 6.3 | |

8.4 | местного освещения | 4.8.6 | 6.3 | ||

8.6 | человеческого фактора | 4.8, 4.11.8, 4.11.10, 5.5.2, 6 | 6.3 | ||

8.7 | конструкции, расположения или идентификации элементов ручного управления | 4.8.7, 4.11.8 | 5.2.2 | ||

8.8 | конструкции, расположения средств визуального наблюдения | 4.8.8, 6.2 | 5.2.2 | ||

9 | Комбинация опасностей | 4.11 | 5.2.3, 5.2.6, 5.2.7, 5.2.8, 5.3.7.4, 5.4.3, 5.4.4 | ||

10 | Непреднамеренный пуск, неожиданное повышение скорости (или любой подобный сбой) от: | ||||

10.1 | отказа/сбоя в работе системы управления | 4.11, 5.5.4 | 5.2.8, 5.2.9, 5.3.3.1 | ||

10.2 | восстановления подачи энергоснабжения после прерывания | 4.11.4 | 5.1.8 | ||

10.3 | внешних воздействий на электрооборудование | 4.9 | 4.11.11 | 5.4.4, 5.4.8 | |

10.6 | ошибок оператора (несоответствие между оборудованием и возможностями персонала, см. 8.6) | 4.8, 4.11.8, 4.11.10, 5.5.2, 6 | 5.2.1, 5.4.5, 6.3 | ||

11 | Невозможность останова станка в оптимальных условия* | 4.11.1, 4.11.3, 5.5.2 | 5.2.2, 5.2.4, 5.2.5 | ||

13 | Отказ системы энергоснабжения | 4.11.1, 4.11.4 | 5.2.8, 5.2.9, 5.3.4, 5.4.6, 5.4.7 | ||

14 | Отказ систем управления | 4.11.1, 5.5.4 | 5.2.1 | ||

15 | Ошибки установки | 4.9 | 4.7, 6.5 | 5.3.3, 5.4.11, 6.1, 6.3 | |

16 | Поломки во время работы | 4.2.2 | 4.3 | 5.3.2 | |

17 | Падение или выброс предметов или жидкостей | 4.2.2 | 4.3, 4.10 | 5.2.3, 5.2.6, 5.3.2, 5.3.3, 5.3.5, 5.3 6, 5.3.8 | |

18 | Потеря устойчивости/опрокидывание станка | 4.2.2 | 5.2.6 | 5.3.1 | |

5 Требования безопасности и/или защитные меры

5.1 Общие требования

Станок должен соответствовать требованиям безопасности и/или защитным мерам, установленным в настоящем разделе. Кроме того, станки следует проектировать в соответствии с EN ISO 12100-1:2003 (разделы 5, 6) для соответствующих опасностей, но незначительных, которые не рассматриваются в настоящем стандарте (например, острых кромок).

Указания по уменьшению степени риска при конструировании приведены в EN ISO 12100-2:2003 (подраздел 4.1), по мерам защиты - в EN ISO 12100-2:2003 (раздел 5).

Требования, направленные на снижение риска, обусловленные конструкцией, установлены в EN ISO 12100-2:2003 (подраздел 4.1) и дополнительно для защитных мер - в EN ISO 12100:2010 (раздел 5).

5.2 Органы управления

5.2.1 Безопасность и надежность систем управления

В настоящем стандарте элементы системы безопасного управления представляют собой систему от исходного привода или позиционного переключателя до элемента регулирования приводного механизма конечного привода или элемента станка, например двигателя.

Элементы системы управления станком, связанные с обеспечением безопасности, включают:

- устройство пуска (см. 5.2.3);

- устройство нормального останова (см. 5.2.4);

- устройство аварийного останова (см. 5.2.5);

- подвижные защитные ограждения с блокировкой (см. 5.2.3, 5.3.7);

- подвижное защитное ограждение с блокировкой и фиксацией (см. 5.2.3, 5.3.7);

- устройство блокирования рабочего хода вращающейся дисковой пилы и зажимного устройства заготовки (см. 5.2.3);

- устройство блокирования механизированного позиционирования заготовки и рабочего хода (на автоматических станках) (см. 5.2.6);

- устройство выбора режима (см. 5.2.7);

- устройство пуска системы торможения (см. 5.2.4, 5.2.5 и 5.3.4);

- двуручное устройство управления (см. 5.2.3, 5.3.7);

- устройство блокирования самозакрывающихся автоматически управляемых защитных ограждений с установкой пильного устройства (на полуавтоматических станках) (см. 5.3.7.1);

- активные оптоэлектронные защитные устройства (световой барьер) (см. 5.3.7.3);

- коврики, реагирующие на давление (см. 5.3.7.3);

- механическое размыкающее устройство (размыкающая планка) (см. 5.3.7.3);

- зажимное устройство заготовки (см. 5.3.8).

Если в настоящем стандарте не приведены другие требования, системы управления должны соответствовать EN ISO 13849-1:2008 (категория 1).

В настоящем стандарте термин "испытанные элементы и принципы" означает:

a) для электрических элементов - изготовление в соответствии с требованиями стандартов:

i) EN 60947-5-1:2004 (раздел 3) - для управления переключателями с принудительным отключением, используемых как механически переключаемые позиционные переключатели для защитных ограждений с блокировкой и для реле в цепях управления;

ii) EN 60947-4-1:2001 - для электромеханических контакторов и стартеров двигателей, используемых в главных цепях тока;

iii) НD 22.1.S4:2002 - для проводов с резиновой изоляцией;

iv) НD 21.1. S4:2002 - для проводов с поливинилхлоридной изоляцией с дополнительной защитой от механических повреждений при установке (внутри станин);

b) для электрических принципов - что они соответствуют первым четырем мерам, приведенным в EN 60204-1:2006 (пункт 9.4.2.1). Электрические цепи должны быть либо с жестким аппаратным управлением, либо в случае использования электрических элементов в испытанных системах управления, связанных с безопасностью, соответствовать EN 60204-1:2006 [(пункт 9.4.2.2 - резервирование со встречным мониторингом, пункт 9.4.2.3 - применение разнесения); примеры электронных систем управления, связанных с безопасностью, приведены в приложении A.)].

c) для механических элементов - если, например, они работают в режиме принудительного включения, см. EN ISO 12100-2:2003 (подраздел 4.5);

d) для механически переключаемых позиционных датчиков защитных ограждений, если они принудительно приводятся в действие, а их расположение и крепление, а также конструкция и установка кулачка выполнены по EN 1088:1995 (подразделы 5.2, 5.3);

e) для защитных ограждений с блокировкой и фиксацией, что они соответствуют:

i) блокировочному устройству с блокировкой и фиксацией и ручным механизмом временной задержки по EN 1088:1995 (приложение N), если время выбега шпинделя пилы менее 10 с;

ii) блокировочному устройству с фиксацией, работающему от пружины или при отключении энергоснабжения по EN 1088:1995 (приложение N) - во всех остальных случаях.

f) для пневматических и гидравлических элементов, что они соответствуют EN 982:1996 и EN 983:1996;

g) для устройств двуручного управления, что они соответствуют EN 574:1996 (тип IIIB);

h) для ковриков, реагирующих на давление, что они соответствуют EN 1760-1:1997 (тип 2) и испытаны вместе с соединенными цепями управления при каждом пуске станка;

i) для активных оптоэлектронных защитных устройств (светового барьера), что они соответствуют CLC/TS 61496-2 (тип 2) и испытаны совместно с соединительными цепями управления при каждом пуске станка;

j) для механических прижимных устройств (прижим), что они соответствуют как минимум типу 2 по EN 1760-2:2001 и испытаны вместе с соединенными цепями управления при каждом пуске станка.

Используемые в цепях управления реле времени должны соответствовать EN ISO 13849-1:2008 (категория В), если они предусмотрены для не менее 1 миллиона циклов.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр станка.

Примечание - Для подтверждения характеристик электрических элементов могут быть использованы документы изготовителей.

5.2.2 Расположение органов управления

5.2.2.1 Полуавтоматические станки

Основные электрические органы для пуска, обычного останова привода шпинделя пилы должны быть расположены рядом на станке:

a) ниже опоры заготовки;

b) на пульте управления:

i) с тыльной стороны и выше направляющей;

ii) в пределах 850 мм от переднего края опоры заготовки;

iii) на высоте не более 1600 мм от уровня пола.

Двуручное устройство управления рабочим ходом 5.2.3 должно быть расположено:

c) на передней панели станка в пределах 1,0 м от линии резания, если она расположена под углом 90° к направляющей;

d) ниже опоры заготовки;

e) на высоте не менее 750 мм от уровня пола.

Если орган управления зажимным устройством заготовки расположен отдельно от двуручного устройства управления, то он должен находиться в пределах 400 мм от двуручного устройства управления.

Расположение аварийного останова - см. 5.2.5.

Контроль. Проверка соответствующих чертежей, измерение, осмотр станка.

5.2.2.2 Автоматические станки

Основные электрические органы для пуска, обычного останова привода шпинделя пилы, механизма позиционирования заготовки должны быть расположены рядом на станке:

a) ниже опоры заготовки;

b) на пульте управления;

i) с тыльной стороны и выше направляющей;

ii) в пределах 850 мм от переднего края опоры заготовки;

iii) на высоте не более 1600 мм от уровня пола.

Расположение аварийного останова - см. 5.2.5.

Контроль. Проверка соответствующих чертежей, измерение, осмотр станка.

5.2.3 Пуск

Перед пуском или повторным пуском станка все защитные устройства должны быть установлены и работоспособны. Это достигается с помощью блокировочных устройств по 5.3.7. Пуск и повторный пуск должны быть возможными только при включении устройства управления пуском, предназначенного для этих целей.

На полуавтоматических и автоматических станках рабочий ход должен начинаться только после включения вращения дисковой пилы и зажимного устройства заготовки.

В полуавтоматических станках управление рабочим ходом пильного устройства должно обеспечиваться двуручным устройством управления по EN 574:1996 (типа III B).

Все повторно включаемые органы управления должны располагаться вне защищенных зон и быть недоступными, если они находятся в защищенной зоне.

Электрический пуск станков - см. EN 60204-1:2006 (пункт 9.2.5.2). Приведенные в EN 60204-1:2006 (пункт 9.2.4) исключения не применяются.

Контроль. Проверка соответствующих чертежей и/или схемы, осмотр и соответствующее функциональное тестирование станка.

5.2.4 Нормальный останов

Станок должен быть оборудован системой управления остановом, которая отключает подачу энергоснабжения ко всем приводам станка и приводит в действие тормоз (при наличии).

Орган управления остановом должен соответствовать категории 1 по EN 60204-1:2006 (пункт 9.2.2). Последовательность останова должна быть следующей:

a) включение обратного хода пильного устройства;

b) выключение зажимного устройства заготовки;

c) отключение подачи энергоснабжения к двигателю привода шпинделя пилы и приведение в действие тормоза (при наличии);

d) выключение тормоза после полного завершения процесса торможения (при наличии электрического тормоза).

Последовательность останова должна быть обеспечена цепями управления. При использовании реле времени время задержки должно быть не меньше максимального времени выбега. Значение времени задержки должно быть установлено на постоянную величину, или устройство его регулирования должно быть опломбировано.

Отдельный орган управления остановом, как в 5.2.4, не требуется, если станок оснащен устройством аварийного останова, которое может выполнять эту же функцию. В этом случае должен быть предотвращен автоматический или непреднамеренный повторный пуск (см. EN 60204-1:2006, раздел 7.5).

Контроль. Проверка соответствующих чертежей и/или схемы, осмотр и соответствующее функциональное тестирование станка.

5.2.5 Аварийный останов

Применяют требования EN ISO 13850:2008, со следующими дополнениями.

Станок должен быть оборудован системой аварийного управления, которая должна соответствовать EN 60204-1:2006 (пункт 9.2.5.4, подраздел 10.7). Требования по EN 60204-1:2006 (пункт 10.7.5) не применяют.

В зависимости от размера станка аварийный(ые) останов(ы) должен(ы) быть расположен(ы):

a) в пределах 1,0 м от места загрузки;

b) в пределах 1,0 м от места выгрузки;

c) на основном пульте управления;

d) в пределах 500 мм от двуручного устройства управления (при наличии);

e) в пределах 3,0 м от пильного устройства.

Примечание - Устройство аварийного останова может быть расположено отдельно для выполнения более чем одного из этих требований.

При пуске устройства аварийного останова должна отключаться подача энергоснабжения ко всем приводам станка и приводиться в действие тормоз (при наличии).

Орган управления аварийным остановом должен соответствовать категории 1 по EN 60204-1:2006 (пункт 9.2.2). Последовательность останова должна быть следующей:

a) включение обратного хода пильного устройства;

b) выключение зажимного устройства заготовки;

c) отключение подачи энергоснабжения к двигателю привода шпинделя пилы и приведение в действие тормоза (при наличии);

d) выключение тормоза после полного завершения процесса торможения (при наличии электрического тормоза).

Последовательность останова должна быть обеспечена цепями управления. При использовании реле времени время задержки должно быть не менее максимального времени выбега. Значение времени задержки должно быть установлено на постоянную величину, или устройство его регулирования должно быть опломбировано.

Контроль. Проверка соответствующих чертежей и/или схемы, измерение, осмотр и соответствующее функциональное тестирование станка.

5.2.6 Механическая подача

Механическая подача устройства позиционирования заготовки должна функционировать только тогда, когда пильное устройство находится в исходном положении.

Механическая подача пильного устройства - согласно 5.2.3.

Контроль. Проверка соответствующих чертежей и/или схемы, осмотр и соответствующее функциональное тестирование станка.

5.2.7 Выбор режима

В станках, предназначенных для эксплуатации как в полуавтоматическом, так и автоматическом режимах, должен быть предусмотрен переключатель режима работы. При эксплуатации в соответствующем режиме должны выполняться все требования для каждого типа станка.

Переключатель режимов эксплуатации должен соответствовать следующим требованиям:

a) его система управления должна блокировать все другие системы управления станка, за исключением аварийного останова;

b) он должен быть блокируемым, например при помощи запирания на ключ;

c) переключение режима не должно вызывать движения станка.

Контроль. Проверка соответствующих чертежей и/или схемы, осмотр и соответствующее функциональное тестирование станка.

5.2.8 Нарушение энергоснабжения

В станках с электрическим приводом в случае прерывания энергоснабжения должен быть исключен повторный автоматический пуск станка после восстановления энергоснабжения по EN 60204-1:2006 (подраздел 7.5, абзацы 1 и 3).

В случае падения пневматического или гидравлического давления зажим заготовки должен быть сохранен до окончания хода дисковой пилы. Для соблюдения этих требований используются обратные клапаны, которые должны быть установлены в рабочих цилиндрах.

После восстановления пневматической или гидравлической энергии должен быть исключен повторный автоматический пуск станка.

Контроль. Проверка соответствующих чертежей и/или схемы, осмотр и соответствующее функциональное тестирование станка.

5.2.9 Неисправности в схеме управления

Применяют требования EN 1037:1995, со следующими дополнениями.

Цепи управления должны быть спроектированы так, чтобы прерывание любой цепи (например, обрыв провода, разрыв трубопровода или рукава) не приводило к потере функции безопасности, например непреднамеренному пуску станка или ослаблению зажима заготовки (см. EN 60204-1:2006, EN 982:1996 и EN 983:1996).

Остальные требования приведены в 5.2.1.

Контроль. Проверка соответствующих чертежей и/или схемы, осмотр и соответствующее функциональное тестирование станка.

5.3 Меры защиты от опасностей, возникающих от механических воздействий

5.3.1 Устойчивость

Следует крепить стационарные станки к надежной устойчивой конструкции, например к полу. Крепление осуществляется через крепежные отверстия в станине станка (см. 6.3).

Передвижные станки, оборудованные колесами, должны иметь приспособления для обеспечения устойчивости во время распиливания. Такими приспособлениями могут быть, например:

a) тормоза для колес;

b) комбинация колес и стабилизаторов;

c) устройство для отвода колес от пола.

Примечание - Требования для испытаний на устойчивость передвижных станков с колесами, как при перемещении, так и при эксплуатации будут рассмотрены при первом пересмотре настоящего стандарта.

Контроль. Проверка соответствующих чертежей и/или схемы, осмотр и соответствующее функциональное тестирование станка.

5.3.2 Опасность разрушения во время эксплуатации

Защитные ограждения для дисковой пилы должны быть изготовлены из следующих материалов:

b) легких сплавов с характеристиками по таблице 2;

Таблица 2 - Характеристики сплава для изготовления защитных ограждений

Минимальный предел прочности при растяжении, Н/мм | Минимальная толщина стенок защитного устройства, мм |

180 | 5 |

240 | 4 |

300 | 3 |

c) поликарбоната толщиной стенок не менее 3 мм или пластических материалов, с другой толщиной стенок, с такой же или более высокой ударной прочностью;

Контроль. Проверка соответствующих чертежей, измерение, осмотр станка

Примечание - Для подтверждения предела прочности материала при растяжении могут быть использованы документы изготовителя.

5.3.3 Конструкция держателя инструмента и инструмент

Применяют требования EN 847-1:2005 со следующими дополнениями:

5.3.3.1 Блокировка шпинделя

Стопорные штифты должны предотвращать вращение шпинделя в случае непреднамеренного включения двигателя.

Контроль. Проверка соответствующих чертежей, осмотр, измерение, декларация от изготовителя стального штифта, подтверждающая его соответствие и соответствующее функциональное тестирование станка. Альтернативный метод контроля для станков со стопорным штифтом: после включения привода шпинделя со вставленным стопорным штифтом шпиндель должен оставаться неподвижным.

Примечание - Для подтверждения предела прочности материала при растяжении могут быть использованы документы изготовителя.

5.3.3.2 Крепление дисковой пилы

Дисковые пилы должны иметь фланцы (или фланец - в случае ассиметричного крепления).

Диаметр обоих фланцев (или фланца) у дисковых пил с диаметром не более 450 мм, должен составлять не менее D/4 (D - максимальный диаметр дисковой пилы, применяемой на станке).

Диаметр фланцев (или фланца) для дисковых пил диаметром более 450 мм должен составлять не менее D/6, но не менее 115 мм.

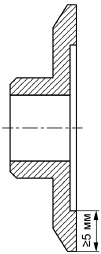

Для фланцев, отличающихся от предназначенных для ассиметричного крепления пилы, установочная поверхность наружной части фланца должна быть шириной не менее 5 мм с поднутрением к центру (рисунок 2).

Если пила имеет два фланца, то оба наружных диаметра должны быть в пределах допуска ±1 мм.

Необходимо принять защитные меры для предотвращения отсоединения пилы во время пуска, вращения, выбега или торможения, например при помощи принудительного соединения шпинделя с пилой или переднего фланца со шпинделем.

Шпиндели пил должны быть изготовлены в соответствии с допусками, указанными в приложении B.

Контроль. Проверка соответствующих чертежей, измерение, осмотр станка.

|

Рисунок 2 - Пример фланца дисковой пилы

5.3.4 Система торможения

5.3.4.1 Полуавтоматические станки

Автоматический тормоз шпинделя пилы должен быть предусмотрен, если время выбега без торможения превышает 10 с. Время выбега с торможением должно быть менее 10 с или, если время разгона превышает 10 с, не должно быть более 30 с.

Не допускается противотоковое торможение электрическим тормозом (при наличии).

Контроль. Измерение времени разгона, времени выбега с торможением и без торможения, см. соответствующие испытания, приведенные в 5.3.4.4.

5.3.4.2 Автоматические станки

Должен быть предусмотрен автоматический тормоз для шпинделя пилы, если время выбега без торможения превышает 40 с.

Время выбега с торможением должно быть менее 40 с.

Не допускается противотоковое торможение электрическим тормозом (при наличии).

Контроль. Измерение времени разгона, времени выбега с торможением и без торможения (см. соответствующие испытания, приведенные в 5.3.4.4).

5.3.4.3 Условия проведения испытаний

a) испытания должны проводиться с самой большой по размерам пилой (по диаметру и толщине), для которой предназначен станок;

b) перед началом испытания шпиндель пилы должен работать не менее 15 мин на холостом ходу;

c) следует убедиться, что действительная частота вращения шпинделя пилы находится в пределах 10% от заданной частоты вращения;

d) при испытании станка с использованием ручного переключателя по схеме "звезда/треугольник" необходимо следовать указаниям, изложенным в руководстве по эксплуатации;

e) приборы для измерения частоты вращения должны иметь точность не менее ±1% от конечного значения на шкале измерений;

f) приборы для измерения времени должны иметь точность не менее ±0,1 с.

5.3.4.4 Испытания

5.3.4.4.1 Время разгона

Время разгона должно измеряться следующим образом:

a) включить двигатель привода шпинделя пилы и измерить время разгона (см. 3.12);

b) отключить двигатель привода шпинделя пилы до его полного останова;

c) повторить действия a) и b) два раза.

Время разгона шпинделя пилы определяется как среднеарифметическое трех произведенных измерений.

5.3.4.4.2 Время выбега без торможения

Время выбега без торможения должно измеряться следующим образом:

a) включить двигатель привода шпинделя пилы и дать поработать с заданной частотой вращения (без нагрузки) в течение 1 мин;

b) отключить двигатель привода шпинделя пилы и измерить время выбега без торможения;

c) повторить действия a) и b) два раза.

Время выбега без торможения определяется как среднеарифметическое трех произведенных измерений.

5.3.4.4.3 Время выбега с торможением

Время выбега с торможением должно измеряться следующим образом:

a) включить двигатель привода шпинделя пилы и дать поработать с заданной частотой вращения (без нагрузки) в течение 1 мин;

b) отключить двигатель привода шпинделя пилы и измерить время выбега с торможением;

c) оставить шпиндель неподвижным на 1 мин;

d) повторить действия с а) по с) девять раз.

Время выбега с торможением определяется как среднеарифметическое десяти произведенных измерений.

5.3.5 Устройства, снижающие или предотвращающие вероятность выбрасывания

Направление вращения пилы должно быть таким, чтобы усилие резания было направлено к направляющей.

Контроль. Проверка соответствующих чертежей и/или схемы, осмотр и соответствующее функциональное тестирование станка.

5.3.6 Опоры и направляющие обрабатываемого изделия

5.3.6.1 Опора обрабатываемого изделия

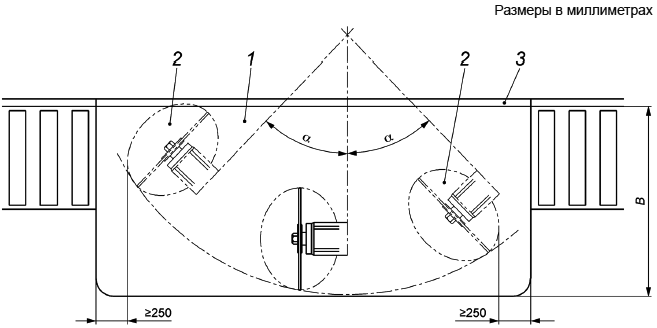

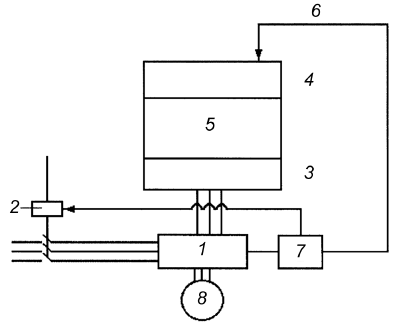

Станок должен быть оснащен опорой для заготовки (см. рисунок 3), выполненной в соответствии со следующими требованиями:

a) она должна выступать по обе стороны от зоны резания не менее чем на 250 мм (см. 3.11);

b) ширина В (см. рисунок 3) должна быть такой, чтобы передняя кромка самой большой по размерам пилы, для которой предназначен станок, не выступала за опору заготовки, когда пила находится в максимально выдвинутом вперед положении;

c) в зоне резания опора заготовки должна быть изготовлена из дерева, материала на основе дерева, пластмасс или легкого сплава;

d) в зоне резания и в пределах 250 мм от нее не должно быть роликового конвейера.

Контроль. Проверка соответствующих чертежей, осмотр, измерение и соответствующее функциональное тестирование станка.

5.3.6.2 Направляющие заготовки

Станок должен быть оборудован вертикальной направляющей для заготовки, представляющей собой направляющую с каждой стороны линии резания и выполненной в соответствии со следующими требованиями:

a) она должна быть расположена под прямым углом к неповернутому пильному устройству;

b) не должно допускаться ее регулирование таким образом, чтобы дисковая пила выступала за пределы направляющей, когда пильное устройство находится в исходном положении;

c) учитывая поворот пильного устройства вокруг вертикальной оси при угловом распиливании, та часть направляющей, которая находится в пределах 10 мм от линии резания, должна быть изготовлена, например, из древесины, пластмасс или легкого сплава.

Контроль. Проверка соответствующих чертежей, осмотр, измерение и соответствующее функциональное тестирование станка.

|

Рисунок 3 - Размеры опоры для заготовки (стола станка)

5.3.7 Предотвращение доступа к движущимся частям станка

5.3.7.1 Защита дисковой пилы и пильного устройства на полуавтоматических станках

Доступ к нережущей части дисковой пилы должен быть предотвращен неподвижным защитным ограждением, продленным до оси вращения шпинделя пилы. Если требуется получить доступ для замены пилы, часть ограждения, обеспечивающая доступ, должна открываться только при помощи инструмента и даже в открытом состоянии должна оставаться неотъемлемой частью станка, например крепиться с помощью невыпадающего крепежа. Защитное ограждение не должно оставаться на станке без фиксации.

Когда пильное устройство находится в исходном положении, доступ к режущей части дисковой пилы должен быть предотвращен посредством:

a) неподвижных защитных ограждений, все отверстия которых должны быть выполнены в соответствии с безопасными расстояниями по EN 13857:2008 (таблица 4);

b) автоматически закрывающимися управляемыми защитными ограждениями;

c) комбинацией неподвижных защитных ограждений и автоматически закрывающихся управляемых защитных ограждений.

Если используются автоматически закрывающиеся управляемые защитные ограждения, они должны быть с блокированием положения пильного устройства.

Открытый доступ с тыльной стороны станка ко всем местам, где возможно возникновение опасностей защемления или пореза, создаваемых при обратном ходе пильного устройства, должен быть предотвращен неподвижными защитными ограждениями, все отверстия которых должны быть выполнены в соответствии с безопасными расстояниями по EN 13857:2008 (таблица 4).

Рабочий ход пильного устройства должен управляться двуручным устройством, приведенным в 5.2.3. При отключении этого органа управления пильное устройство должно возвратиться в исходное положение не позднее 1,5 с.

Контроль. Проверка соответствующих чертежей и/или схемы, осмотр, измерение и соответствующее функциональное тестирование станка.

5.3.7.2 Защита дисковой пилы и пильного устройства на автоматических станках

Доступ к пиле должен быть предотвращен неподвижными защитными ограждениями. Любой доступ должен осуществляться через защитные ограждения с блокировкой и фиксацией. Все отверстия в таких неподвижных защитных ограждениях должны быть выполнены в соответствии с безопасными расстояниями по EN 13857:2008 (таблица 4).

Типы защитных ограждений с блокировкой и фиксацией приведены в 5.2.1.

Открытый доступ с тыльной стороны станка ко всем местам, где возможно возникновение опасностей защемления или пореза, создаваемых при обратном ходе пильного устройства, должен быть предотвращен неподвижными защитными ограждениями, все отверстия которых должны быть выполнены в соответствии с безопасными расстояниями по EN 13857:2008 (таблица 4).

Контроль. Проверка соответствующих чертежей и/или схемы, измерение, осмотр и соответствующее функциональное испытание станка.

5.3.7.3 Защита механизма позиционирования заготовки

Кроме зоны загрузки и выгрузки, доступ к опасным частям (например, вызывающим риск затягивания или пореза) механизма позиционирования заготовки должен быть предотвращен либо неподвижным защитным ограждением, либо подвижным защитным ограждением с блокировкой и фиксацией.

В зоне загрузки и выгрузки доступ к местам, где возможно возникновение опасности попадания под удар (т.е. при скорости подачи не менее 25 м/мин), и к местам, где возможно возникновение опасностей затягивания или пореза, должен быть предотвращен следующими средствами:

a) неподвижными защитными ограждениями или подвижными защитными ограждениями с блокировкой и фиксацией с механизмом временной задержки по EN 1088:1995 (приложение N). Все отверстия в защитных ограждениях должны быть выполнены с безопасным расстоянием по EN 13857:2008 (таблица 4);

b) ковриками, реагирующими на давление, по EN 1760-1:1997, которые блокируют опасные движения и которые должны действовать на расстоянии не менее 1,3 м от ближайшего места попадания под удар, защемления или пореза;

c) активным оптоэлектронным защитным устройством (световым барьером) по CLC/TS 61496-2:2006, которое останавливает опасные движения и расположено на расстоянии не менее 1,3 м от ближайшего места попадания под удар, затягивания или пореза. Оно должно иметь не менее двух горизонтальных лучей на расстоянии 400 мм и 900 мм соответственно от уровня пола;

d) комбинацией вышеуказанных средств защиты.

Доступ к местам затягивания или пореза в загрузочных проемах неподвижных или подвижных защитных ограждений может быть предотвращен с помощью применения средств защиты по 5.3.7.3 (перечисления a)-d) или использования размыкающей планки по EN 1760-2:2001.

Если используется размыкающая планка, она должна располагаться над загрузочным проемом и соответствовать следующим требованиям:

a) при срабатывании она должна останавливать позиционирование до того как рука, находящаяся на заготовке, движущейся с максимальной скоростью позиционирования, для которой предназначен станок, может достичь места попадания под удар, затягивания или пореза;

b) ширина размыкающей планки должна быть приблизительно равна ширине загрузочного проема;

c) нижний край размыкающей планки должен быть не более чем на 25 мм выше поверхности любой заготовки, для которого предназначен станок, и должен регулироваться на соответствующую высоту для каждой заготовки. Регулирование может быть автоматическим или ручным;

d) размыкающая планка не должна создавать опасность захвата.

Если устройство позиционирования заготовки оборудовано зажимом и опасности раздавливания при зажиме не предотвращены средствами, установленными в 5.3.7.3 (перечисления a)-d)), они должны быть предотвращены средствами, указанными в 5.3.8.

Контроль. Проверка соответствующих чертежей и/или схемы, осмотр, измерение и соответствующее функциональное тестирование станка.

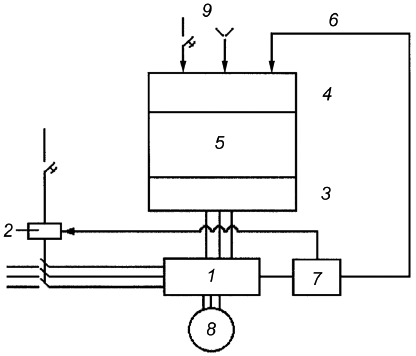

5.3.7.3.1 Защита роликового конвейера

Если станок оборудован механизированным роликовым конвейером для загрузки и выгрузки, доступ к местам затягивания между ведущими роликами и неподвижными частями механизированного роликового конвейера должен быть предотвращен следующими средствами:

a) вставками в местах затягивания согласно размерам, указанным на рисунке 4;

b) активным оптоэлектронным защитным устройством (световым барьером) по CLC/TS 61496-2:2006, которое останавливает опасные движения и располагается на расстоянии не менее 1,3 м от ближайшего места затягивания роликового конвейера. Оно должно иметь не менее двух горизонтальных лучей, расположенных на высоте 400 мм и 900 мм соответственно от уровня пола;

c) ковриками, реагирующими на давление, по EN 1760-1:1997, которые блокируют опасные движения и должны срабатывать на расстоянии не менее 1,3 м от ближайшего места затягивания и действовать по всей длине роликового конвейера;

d) комбинацией вышеуказанных средств защиты.

Контроль. Проверка соответствующих чертежей и/или схемы, осмотр, измерение и соответствующее функциональное тестирование станка.

|

Рисунок 4 - Пример защиты роликового конвейера

5.3.7.4 Защита приводов

Доступ к приводу пилы и любому другому приводному механизму должен быть предотвращен либо неподвижным защитным ограждением, либо подвижным защитным ограждением с блокировкой, либо комбинацией неподвижного и подвижного защитных ограждений с блокировкой. Если установлено подвижное защитное ограждение с блокировкой, оно должно быть с фиксацией, если при открытом защитном ограждении доступна вращающаяся пила.

Тип фиксации приведен в 5.2.1, перечисление e).

Контроль. Проверка соответствующих чертежей и/или схемы, осмотр и соответствующее функциональное тестирование станка.

5.3.7.5 Ограничение наклона, поворота и вращения пильного устройства и его консоли

Приспособление для наклона пильного устройства относительно горизонтальной оси должно быть ограничено до 60° с обеих сторон от вертикали.

Приспособление для поворота консоли пильного устройства вокруг вертикальной оси для изменения направления рабочего хода должно быть ограничено до 70° слева и справа от линии, перпендикулярной направляющей заготовки.

Не допускается вращение пильного устройства вокруг вертикальной оси относительно консоли, за исключением случаев, когда необходимо установить пилу в плоскости хода.

Контроль. Проверка соответствующих чертежей, осмотр, измерение и соответствующее функциональное тестирование станка.

5.3.8 Устройства зажима

На всех станках должно быть предусмотрено механическое устройство зажима заготовки.

Устройства зажима должны быть расположены таким образом, чтобы они не соприкасались с роликовым конвейером.

Если опасности защемления не предотвращены средствами по 5.3.7.2 или 5.3.7.3, они должны предотвращаться за счет, например:

a) двухступенчатого зажима с максимальным усилием в устройстве зажима не более 50 Н на первой ступени с последующим приложением полного усилия зажима ручным органом управления;

b) уменьшения зазора между зажимом и обрабатываемой деталью до 6 мм (или менее) ручным регулирующим устройством и ограничения рабочего хода до 10 мм;

c) ограничения скорости закрывания зажима не более 10 мм/с;

d) ограждение места зажима защитным ограждением, закрепленным на устройстве зажима, обеспечивающим зазор между заготовкой и ограждением не более 6 мм. Зажим может выступать за пределы ограждения не более чем на 6 мм.

Остальные требования приведены в 5.2.8 и 5.3.7.3.

Контроль. Проверка соответствующих чертежей и/или схемы, осмотр, измерение и соответствующее функциональное тестирование станка.

5.4 Меры защиты от воздействия опасностей другого характера

5.4.1 Пожар

Для уменьшения опасностей, возникающих в результате пожара, следует выполнять требования 5.4.3, 5.4.4, а также подраздела 6.3.

5.4.2 Шум

5.4.2.1 Уменьшение шума при проектировании

При проектировании станков должны учитываться и соблюдаться требования по регулированию уровня шума, приведенные в EN ISO 11688-1:1998. Основным источником шума является вращающаяся дисковая пила.

5.4.2.2 Измерение шума

Режим работы для измерения уровня шума должен соответствовать требованиям ISO 7960:1995 (приложение N).

Расположение и режим работы станка должны быть одинаковыми при определении уровней звукового давления излучения шума и уровней звуковой мощности на рабочем месте.

Для станков, к которым требования ISO 7960:1995 (приложение N) неприменимы, например с различными частотами вращения шпинделя или диаметрами дисковых пил, в протоколе испытаний следует указать подробные условия эксплуатации.

Уровни звуковой мощности должны определяться по ориентировочному методу с использованием измерительной поверхности по EN ISO 3746:1995, со следующими дополнениями:

b) разность между уровнем звукового давления фонового шума и уровнем звукового давления станка в любой точке замера должна быть не менее 6 дБ. Поправочную формулу этой разности следует применять до разницы в 10 дБ (см. EN ISO 3746:1995, подраздел 8.2);

c) должна быть использована измерительная поверхность только в виде параллелепипеда на расстоянии 1,0 м от контрольной поверхности;

d) если расстояние от станка до вспомогательного устройства менее 2 м, вспомогательное устройство должно быть включено в огибающий параллелепипед;

e) требования к продолжительности измерения 30 с по EN ISO 3746:1995 (пункт 7.5.3) не применяются;

f) точность измерения должна составлять менее 3 дБ;

g) количество точек установки микрофона должно составлять 9 по ISO 7960:1995 (приложение N).

Альтернативно, если в наличии имеется необходимое оборудование и тип станка соответствует используемому методу измерения, уровни звуковой мощности могут измеряться с использованием более точного метода, включая методы, приведенные в EN ISO 3743-1:1995, EN ISO 3743-2:1996, EN ISO 3744:1995 и ISO 3745:2003, без предыдущих изменений.

Для определения уровня звуковой мощности по методу интенсивности звука необходимо использовать методику, приведенную в EN ISO 9614-1:1995 (по согласованию между поставщиком и потребителем).

Уровни звукового давления излучения на рабочем месте должны быть измерены по EN ISO 11202:1995, со следующими дополнениями:

b) разность между уровнем звукового давления излучения фонового шума и уровнем звукового давления излучения на рабочем месте должна быть равна 6 дБ или более;

5.4.2.3 Заявление шумовых характеристик

Применяют требованиями 6.3.

5.4.3 Выброс стружки, пыли, газов

Должны быть приняты меры для удаления опилок и пыли от станка, предусматривающие выводы для подсоединения станка к отдельной вытяжной системе отвода стружки и пыли.

Для обеспечения удаления вытяжной системой опилок и пыли, скопленных в местах их возникновения, в систему сбора, конструкция захватывающих элементов, труб, направляющих элементов и т.д. должна быть рассчитана на скорость движения воздуха в вытяжной системе: для сухих опилок - 20 м/с и для влажных опилок - 28 м/с (влажность - не менее 18%).

Контроль. Проверка соответствующих чертежей и осмотр станка.

5.4.4 Электрооборудование

Применяют требования по EN 60204-1:2006, если в настоящем стандарте не установлено иное.

Требования, касающиеся предотвращения удара электрическим током вследствие прямого контакта, - по EN 60204-1:1992 (подраздел 6.2), требования относительно предотвращения электрического удара вследствие непрямого контакта - по EN 60204-1:1992 (подраздел 6.3), требования, касающиеся защиты от короткого замыкания и перегрузки, - по EN 60204-1:1992 (раздел 7).

Примечание 1 - Защиту людей от поражения электрическим током вследствие непрямых контактов рекомендуется обеспечивать отключением электроснабжения станка (см. информацию, предоставляемую изготовителем в руководстве по эксплуатации [см. 6.3, перечисление x)].

Степень защиты электрических элементов должна быть следующей:

a) для механизма управления - не менее IP 65 по EN 60529:1991;

b) для трехфазных двигателей - не менее IP 5Х по EN 60529:1991.

Кабель подключения к сети у передвижных станков должен соответствовать НО 7 по HD 22.4 S4:2004.

В соответствии с EN 60204-1:2006 (подразделы 18.2 и 18.6) применяют метод 1 для испытаний контроля целостности соединительной цепи защитного соединения и проводят функциональные испытания.

Контроль. Проверка соответствующих чертежей и/или схем электрических соединений, осмотр станка и соответствующие испытания (установленные в методе 1 по EN 60204-1:2006 (подразделы 18.2 и 18.6).

Примечание 2 - Для подтверждения характеристик электрических компонентов могут быть использованы документы изготовителей.

5.4.5 Эргономика и обслуживание

Применяют требования EN 614-1:2006, со следующими дополнениями:

- станок и его органы управления должны быть спроектированы в соответствии с эргономическими принципами по EN 1005-4:2005 для работы в положении, которое не утомительно;

- позиционирование, маркировка и освещение (если необходимо) органов управления и приспособлений для материалов и набора инструментов при эксплуатации должны быть выполнены в соответствии с эргономическими принципами по EN 894-1:1997, EN 894-2:1997, EN 894-3:1997, EN 1005-1:1997, EN 1005-2:2003, EN 1005-3:2002;

- станки, содержащие сжатый воздух, спускные каналы и масленки, должны быть расположены или ориентированы таким образом, чтобы наполнительные и дренажные патрубки могли быть легко досягаемыми;

- элементы станка с массой, превышающей 25 кг, должны включать необходимые приспособления для установки подъемного устройства, например выступы, установленные так, чтобы можно было избежать опрокидывания, падения или неконтролируемого движения при транспортировании, сборке, демонтаже, отключении и утилизации;

- если станок оборудован переносным пультом управления, то пульт должен быть оснащен приспособлением для перемещения его в необходимое положение;

- если используются графические символы, связанные с эксплуатацией исполнительных механизмов, то они должны соответствовать EN 61310-1:2008 (таблица A.1).

Примечание - Дополнительные требования приведены в EN 60204-1:2006, EN 614-1:2006 и EN 614-2:2000.

Высота опоры для заготовки должна быть от 850 мм до 900 мм над уровнем пола.

Контроль. Проверка соответствующих чертежей, измерение и осмотр станка.

5.4.6 Пневматическая система

Применяют требования в соответствии с 5.2.1, 5.2.8, 5.2.9, 5.4.12, 5.4.13, 6.1, 6.2, 6.3 и EN 983:1996.

5.4.7 Гидравлическая система

Применяют требования в соответствии с 5.2.1, 5.2.8, 5.2.9, 5.4.12, 5.4.13, 6.1, 6.2, 6.3 и EN 983:1996.

5.4.8 Электромагнитная совместимость

Станок должен иметь достаточную устойчивость к воздействию электромагнитных помех для обеспечения нормальной эксплуатации в соответствии с EN 60439-1:1999, EN 50370-1:2005 и EN 50370-2:2003.

Примечание - Станки, имеющие электрическое оборудование с маркировкой СЕ, монтаж которого выполнен в соответствии с указаниями его изготовителя, считаются защищенными от внешних электромагнитных воздействий.

Для систем управления с электронными элементами см. раздел 1.

Контроль. Проверка соответствующих чертежей и/или схем и осмотр станка.

5.4.9 Лазерное оборудование

Если станок оборудован лазерным оборудованием для указания линии распиливания, то лазерное устройство должно быть категории 2, 2М или другой категории с более низким уровнем риска в соответствии с требованиями EN 60825-1:2007.

Должен быть исключен непосредственный взгляд в опасную область, например путем применения насадки на окуляр для обеспечения безопасной дистанции.

Лазер должен быть установлен на станке таким образом, чтобы предупреждающие надписи на лазере оставались видимыми.

Контроль. Проверка соответствующих чертежей и осмотр станка.

Примечание - Для подтверждения характеристик лазера могут быть использованы документы изготовителей.

5.4.10 Статическое электричество

Если станок оборудован гибкими рукавами для удаления опилок и пыли, эти рукава должны быть заземлены.

Контроль. Проверка соответствующих чертежей и осмотр станка.

5.4.11 Неправильный монтаж

Должна быть исключена возможность установки дисковой пилы, имеющей диаметр, превышающий максимальный диаметр, для которого предназначен станок.

Дополнительно см. 5.4.12, 6.2 и 6.3.

Контроль. Проверка соответствующих чертежей и осмотр станка.

5.4.12 Отключение энергоснабжения

Применяют требования EN 1037:1995 (раздел 5), со следующими дополнениями.

Электрический выключатель должен соответствовать EN 60204-1:2006 (подраздел 5.3).

Если станок оборудован вилкой для подключения к трехфазной электросети, эта вилка может иметь встроенный фазоинвертор.

При использовании пневматической энергии следует предусмотреть пневматический разъединитель с устройством блокирования в выключенном состоянии. При использовании пневматической энергии только для зажимных устройств должна применяться быстроразъемная муфта без устройства блокирования (см. EN 983:1996), она должна постоянно находиться под непосредственным наблюдением находящегося рядом оператора, если отключено энергоснабжение станка (или его части) (также см. EN 1037:1995, пункт 5.2).

Если станок имеет гидравлическую систему, ее разъединение должно осуществляться:

a) разъединением энергоснабжения для двигателя гидравлического привода (см. EN 60204-1:2006, подраздел 5.3);

b) разъединяющим устройством, например клапаном с механической блокировкой в закрытом состоянии (см. EN 982:1996).

Контроль. Проверка соответствующих чертежей и/или схемы, осмотр и соответствующее функциональное тестирование станка.

5.4.13 Техническое обслуживание

Должны выполняться базовые принципы EN ISO 12100-2:2003 (подраздел 4.15) и дополнительная информация для технического обслуживания, приведенная в EN ISO 12100-2:2003 (пункт 6.5.1, e)), должна быть предоставлена.

Места смазки на станке должны быть расположены вне опасных зон и доступны оператору, стоящему на полу.

При накоплении остаточной энергии, например в сосуде или трубопроводе, должны быть предусмотрены средства для сброса остаточного давления, например при помощи клапана. Сброс давления не должен осуществляться за счет отсоединения трубопровода.

Контроль. Проверка соответствующих чертежей, руководства по эксплуатации, осмотр и соответствующее функциональное тестирование станка.

6 Информация для потребителя

6.1 Предупреждающие надписи

На станке или на предупредительной табличке должна быть постоянная маркировка, содержащая следующую информацию:

a) пиктограммы с обозначениями направления вращения дисковой пилы;

b) предупреждающие надписи на этикетке, размещенной рядом с электрическим выключателем, сообщающие о том, что отключение электрического выключателя не означает отключение пневматической или гидравлической энергии.

Способы нанесения маркировки - гравирование, травление, тиснение или штамповка.

Предупреждающие надписи должны быть выполнены на языке той страны, в которой станок будет эксплуатироваться, или по возможности должны использоваться пиктограммы.

Контроль. Проверка соответствующих чертежей и осмотр станка.

6.2 Маркировка

Должны применяться основные требования EN ISO 12100-2:2003 (подраздел 6.4) со следующими дополнениями:

Следующая информация должна быть четкой и несмываемой в течение установленного срока службы станка, нанесена на станок гравированием, травлением, использованием табличек или самоклеящихся этикеток, или готовых табличек на заклепках, включает:

a) торговое наименование и адрес изготовителя станка, а также его уполномоченного представителя;

b) год выпуска, т.е. тот год, в котором завершен процесс производства;

c) обозначение станка и обозначение серии или типа;

d) идентификационные данные или серийный номер (при наличии);

e) номинальные данные (обязательные для электротехнических изделий: напряжение, частота, мощность);

f) максимальный и минимальный диаметр дисковой пилы, а также диаметр отверстия для дисковой пилы, на которые рассчитан станок;

g) если станок оборудован пневматической системой, номинальное давление для пневматического контура;

h) если станок оборудован гидравлическим и/или пневматическим разъединителями, их функции, расположение и рабочее положение (я), например указательная табличка или пиктограммы.

Этикетки или пиктограммы для маркирования номинального давления и выключатели должны располагаться рядом с выключателем энергоснабжения станка. Маркировка должна быть нанесена или на языке страны, в которой станок будет использоваться, или, где возможно, при помощи пиктограмм.

Если станок оборудован шкалами, применяют требования EN 894-2:1997.

Контроль. Проверка соответствующих чертежей и осмотр станка.

6.3 Руководство по эксплуатации

Должны быть выполнены принципы EN ISO 12100-2:2003 (подраздел 6.5) и в дополнение руководство по эксплуатации должно включать:

a) дублирование маркировок, пиктограмм и других инструкций для станка (см. подразделы 6.1 и 6.2) и при необходимости информацию об их значении (при наличии);

b) применение станка по назначению;

c) предупреждение относительно остаточных рисков;

d) инструкцию по безопасному применению в соответствии с EN ISO 12100-2:2003 [пункт 6.5.1, перечисление d)]. Она включает требования:

1) пол вокруг станка должен быть ровным, чистым и без наличия рассыпанных материалов, например опилок и обрезков;

2) должно быть обеспечено достаточное общее или местное освещение;

3) применение средств индивидуальной защиты:

i) защита органов слуха - для снижения риска потери слуха;

ii) защита органов дыхания - для снижения риска вдыхания вредной пыли;

iii) перчатки для обращения с дисковыми пилами (дисковые пилы рекомендуется переносить в держателе, если практически возможно);

4) не оставлять работающий станок без присмотра;

5) сообщать о неисправности станка, включая защитные ограждения или режущие ножи пилы, как только они будут установлены;

6) регулярно применять безопасные процедуры для очистки, технического обслуживания и удаления стружки и пыли во избежание риска возникновения пожара;

7) следовать инструкциям изготовителей по применению, регулировке и ремонту дисковых пил;

8) соблюдать частоту вращения, маркированную на ножах пилы;

9) использовать правильно заточенные дисковые пилы;

10) обеспечить, чтобы любые фланцы пилы и кольца шпинделя подходили для целей, установленных изготовителем (см. 5.2.3.2);

11) воздержаться от удаления обрезков или другой части заготовки из режущей зоны с использованием толкателя с рукояткой, пока станок работает;

12) обеспечить, чтобы защитные ограждения и другие устройства безопасности, необходимые при работе станка, находились в хорошем рабочем состоянии;

e) для стационарных станков должно содержать инструкцию по креплению станка к полу и указания о проведении данных работ;

f) для передвижных станков должны быть приведены указания об их перемещении и обеспечении устойчивости во время распиливания;

g) предупреждение о том, что должны использоваться только правильно заточенные дисковые пилы, изготовленные в соответствии с EN 847-1:2005;

h) предупреждение о том, что не должны использоваться дисковые пилы, если максимальная частота их вращения меньше частоты вращения шпинделя;

i) предупреждение о максимальной ширине и толщине заготовки, применяемой на станке;