ГОСТ 14044-93

Группа Г52

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕРЕВООБРАБАТЫВАЮЩЕЕ ОБОРУДОВАНИЕ

СТАНКИ ФРЕЗЕРНО-МОДЕЛЬНЫЕ

Основные параметры и размеры. Нормы точности

Woodworking equipment. Pattern milling machines.

Basic parameters and dimensions. Norms of accuracy

ОКП 38 3131

Дата введения 1995-01-01

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Республика Беларусь | Белстандарт |

Республика Кыргызстан | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикстандарт |

Туркменистан | Туркменглавгосинспекция |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 02.06.94 N 160 межгосударственный стандарт ГОСТ 14044-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 01.01.95

4 ВЗАМЕН ГОСТ 14044-79 и ОСТ 2 ДМ 13-10-86

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

1.2 | |

3.2 | |

2.2 |

Настоящий стандарт распространяется на фрезерно-модельные станки, предназначенные для изготовления моделей для модельных цехов литейных и машиностроительных заводов, а также других изделий из древесины и мягких металлических сплавов.

Требования настоящего стандарта являются обязательными.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

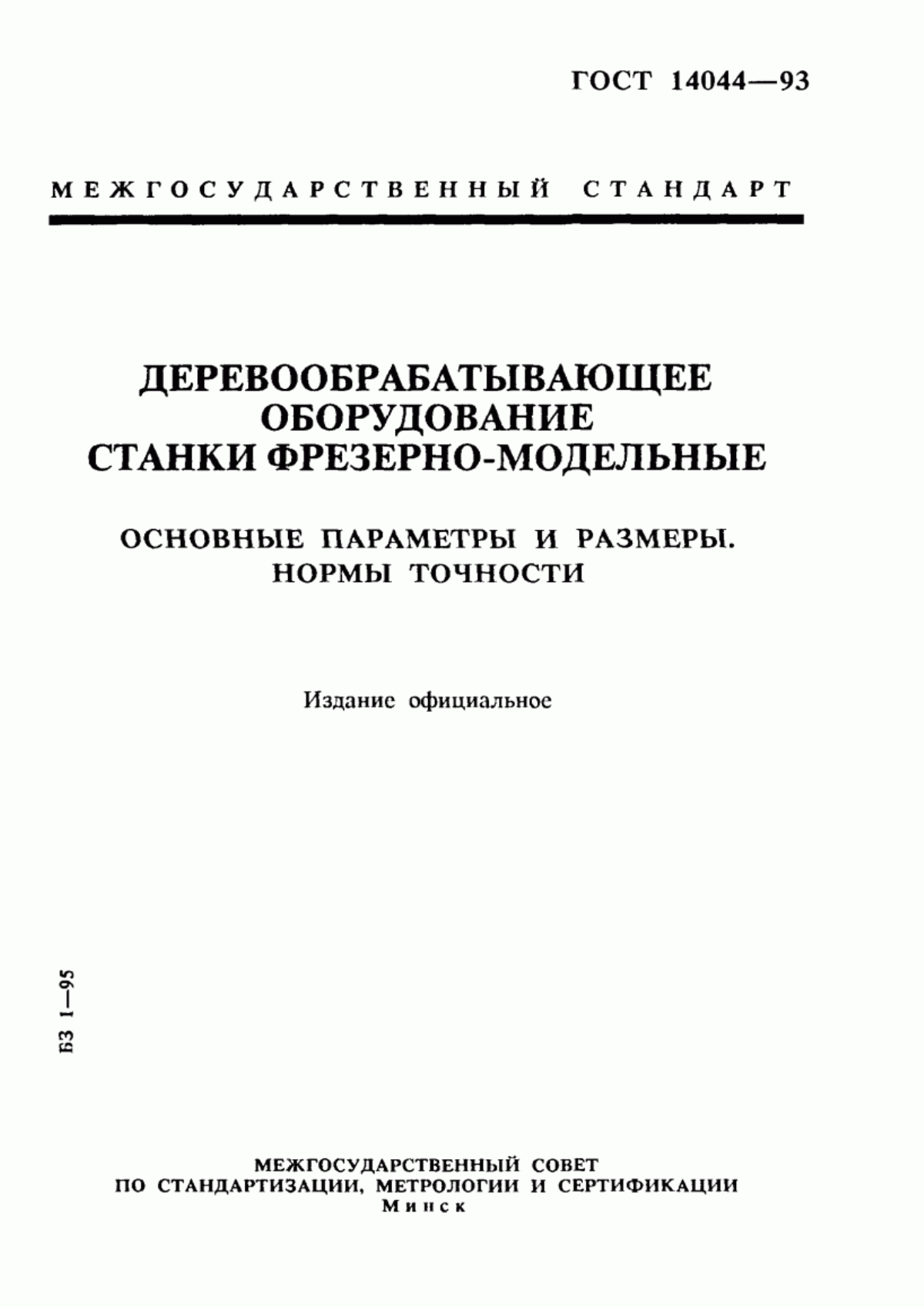

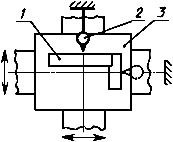

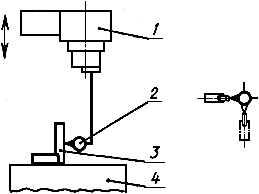

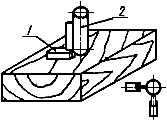

1.1. Основные параметры и размеры должны соответствовать указанным на черт.1 и в таблице.

- расстояние от оси шпинделя до направляющей поверхности колонны (вылет шпинделя);

- ширина рабочей поверхности стола;

- длина рабочей поверхности стола;

- наибольшее расстояние от торца шпинделя до рабочей поверхности стола.

Черт.1

Примечание. Чертеж 1 не определяет конструкцию станков

Размеры в мм

Наименование основных параметров и размеров | Значения основных параметров | ||

Наибольший диаметр обрабатываемой заготовки: | 1000 | 2500 | 6300 |

| 630 | 1000 | 1600 |

| 500 | 800 | 1250 |

| 800 | 1120 | 1600 |

Наибольший ход стола, не менее: | |||

продольный | 1300 | 1850 | 1850 |

поперечный | 560 | 710 | 900 |

| 560 | 710 | 900 |

Внутренний конус Морзе конца шпинделя | 4 | 4; 5 | 5 |

Наибольшая частота вращения шпинделя, об/мин, не менее | 5800 | ||

Угол поворота шпиндельной бабки, не менее | ±120° | ||

1.2. В столах размеры пазов и расстояния между ними - по ГОСТ 1574.

1.3. В станках должна быть предусмотрена возможность реверсирования шпинделя.

2. ПРОВЕРКА ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ СТАНКА

2.1. Точность установки станка по уровню - не более 0,1 мм на длине 1000 мм.

2.2. Общие требования к испытаниям станков на точность - по ГОСТ 25338.

2.3. Нормы точности станков не должны превышать значений, указанных в пп.2.3.1-2.3.8.

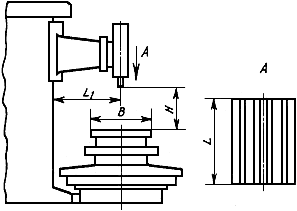

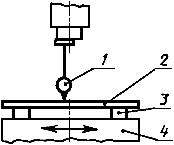

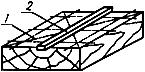

2.3.1. Плоскостность рабочей поверхности стола (черт.2)

Черт.2

Допуск, мм, для длины стола, мм:

до 800 | 0,06 |

св. 800 до 1120 | 0,08 |

св. 1120 до 1600 | 0,16 |

Выпуклость не допускается

На рабочую поверхность стола 3 в двух точках заданного сечения устанавливают две специальные опоры 2, на которые рабочей поверхностью кладут поверочную линейку 1 так, чтобы расстояния от проверяемой поверхности до рабочей поверхности линейки у ее опор были равны.

Расстояние между линейкой и проверяемой поверхностью измеряют щупом или блоком плоскопараллельных концевых мер длины. Измерения проводят в поперечном и продольном направлениях не менее чем в трех сечениях по длине базовых поверхностей стола (двух крайних и среднем) и диагональных направлениях. В каждом сечении определяют наибольшую разность измеренных расстояний.

Отклонение от плоскостности равно наибольшему из полученных результатов.

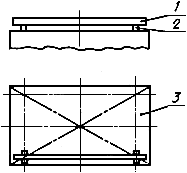

2.3.2. Торцовое биение поверхности стола (черт.3)

Черт.3

Допуск 0,08 мм на диаметре 500 мм

На неподвижной части станка устанавливают показывающий измерительный прибор (далее - показывающий прибор) 1 так, чтобы его измерительный наконечник касался рабочей поверхности стола 2 в точке, удаленной от оси вращения на радиусе 250 мм и был перпендикулярен ей. Стол 2 нагружают массой 50 кг и поворачивают не менее чем на два оборота. Измерения проводят в двух взаимно перпендикулярных плоскостях, проходящих через ось вращения и диаметрально противоположных положениях показывающего прибора. Торцовое биение при каждом измерении равно наибольшей алгебраической разности показаний показывающего прибора.

За торцовое биение принимают наибольший из результатов измерений.

2.3.3. Перпендикулярность направлений продольного и поперечного перемещения стола в горизонтальной плоскости (черт.4)

Черт.4

Допуск 0,05 мм на длине 500 мм

Поверочный угольник 1 устанавливают на середину рабочей поверхности стола 3 таким образом, чтобы одна из его рабочих поверхностей была параллельна направлению продольного перемещения стола (показания показывающего прибора, измерительный наконечник которого касается этой поверхности угольника, должны быть одинаковыми в крайних точках хода). Затем показывающий прибор 2 устанавливают на неподвижной части станка так, чтобы его измерительный наконечник касался другой рабочей поверхности угольника и был перпендикулярен ей. Стол перемещают на заданную длину в пределах хода.

Отклонение от перпендикулярности определяют как алгебраическую разность результатов измерений в крайних положениях стола на заданной длине.

2.3.4. Параллельность рабочей поверхности стола в продольном и поперечном направлениях по отношению к перемещению стола (черт.5)

Черт.5

Допуск, мм, для длины перемещения стола, мм:

до 560 | 0,05 |

св. 560 до 710 | 0,08 |

св. 710 до 900 | 0,10 |

св. 900 до 1250 | 0,12 |

св. 1250 до 1900 | 0,18 |

На рабочей поверхности стола 4 на специальных опорах 3 устанавливают поверочную линейку 2 так, чтобы расстояние от плоскости стола до рабочей поверхности линейки у ее опор были равны. Показывающий прибор 1 устанавливают на шпинделе так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен ей. Стол с линейкой перемещают на длину хода в продольном и поперечном направлениях.

Отклонение от параллельности рабочей поверхности стола к траектории его перемещения равно наибольшей алгебраической разности показаний показывающего прибора на всей длине хода.

2.3.5. Радиальное биение конического отверстия шпинделя (черт.6)

Черт.6

Допуск: 0,02 мм у торца шпинделя; 0,04 мм на расстоянии 300 мм от торца шпинделя.

В коническое отверстие шпинделя 2 устанавливают контрольную оправку 1. Показывающий прибор 3 устанавливают на рабочей поверхности стола 4 так, чтобы его измерительный наконечник касался образующей контрольной оправки и был направлен перпендикулярно ей. Шпиндель приводят в медленное вращение. Измерения проводят четыре раза.

После каждого измерения оправку поворачивают вокруг оси вращения на 90° относительно шпинделя.

Радиальное биение в каждом положении оправки равно наибольшей алгебраической разности показаний показывающего прибора в течение одного оборота шпинделя.

Радиальное биение конического отверстия шпинделя равно среднему арифметическому результату четырех измерений.

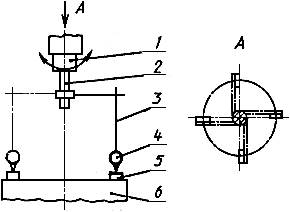

2.3.6. Перпендикулярность оси вращения шпинделя поверхности стола в продольном и поперечном направлениях (черт.7)

Черт.7

Допуск 0,08 мм на диаметре 500 мм

Коленчатую оправку 3, несущую на плече длиной 250 мм показывающий измерительный прибор 4, прикрепляют к контрольной оправке 2, плотно вставленной в отверстие шпинделя 1. Показывающий прибор закрепляют так, чтобы его измерительный наконечник касался плоскопараллельной концевой меры длины 5, устанавливаемой на рабочую поверхность стола 6. Измерения проводят при любом положении шпинделя и хобота по высоте. Перед измерением хобот и шпиндельную бабку закрепляют в вертикальном положении.

Шпиндель с коленчатой оправкой поворачивают на полный оборот. Фиксируют показания показывающего прибора через каждые 90°. Для исключения из результатов измерения осевого биения измерения повторяют дважды. Перед вторым измерением оправку отсоединяют от узла и поворачивают вокруг оси на 180°.

Отклонения от перпендикулярности оси к поверхности стола равно полусумме результатов двух измерений диаметрально расположенных точек.

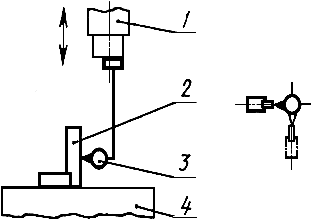

2.3.7. Перпендикулярность направления вертикального перемещения шпинделя рабочей поверхности стола в продольном и поперечном направлениях (черт.8)

Черт.8

Допуск 0,05 мм

На середине рабочей поверхности стола 4 устанавливают поверочный угольник 2 одной из своих рабочих поверхностей. При этом другая рабочая поверхность совпадает с направлением перемещения шпинделя 1.

Показывающий прибор 3 закрепляют на шпинделе так, чтобы его измерительный наконечник касался рабочей грани поверочного угольника, параллельной направлению перемещения, и был перпендикулярен ей.

Шпиндель перемещают на длину хода. Измерения проводят в двух взаимно перпендикулярных плоскостях. Перед измерением хобот и шпиндельную бабку закрепляют.

Отклонение от перпендикулярности в каждом положении угольника равно наибольшей алгебраической разности результатов измерений в крайних положениях шпинделя.

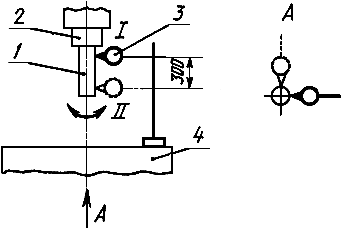

2.3.8. Перпендикулярность направления вертикального перемещения хобота рабочей поверхности стола в продольном и поперечном направлениях (черт.9).

Черт.9

Допуск, мм, на длине перемещения хобота, мм:

до 500 | 0,08 |

св. 500 до 710 | 0,13 |

св. 710 до 900 | 0,15 |

На середине рабочей поверхности стола 4 устанавливают поверочный угольник 3 одной из своих рабочих поверхностей. При этом другая рабочая поверхность совпадает с направлением перемещения хобота 1.

Показывающий прибор 2 закрепляют на хоботе так, чтобы его измерительный наконечник касался рабочей грани поверочного угольника, параллельной направлению перемещения, и был перпендикулярен ей.

Хобот перемещают на длину хода. Измерения проводят в двух взаимно перпендикулярных плоскостях.

Отклонение от перпендикулярности в каждом положении угольника равно наибольшей алгебраической разности результатов измерений в крайних положениях хобота.

3. ПРОВЕРКА ТОЧНОСТИ СТАНКА В РАБОТЕ

3.1. Требования к образцам

Влажность древесины не должна быть более 15 абс.%.

Порода древесины - любая.

Отклонение от плоскостности базовых поверхностей заготовки не должно превышать 0,10 мм на длине 1000 мм.

Размеры заготовок не менее 140x200х400 мм.

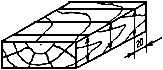

3.2. Плоскостность и шероховатость обработанной поверхности заготовки (черт.10).

Черт.10

Допуск 0,40 мм на длине 400 мм

Шероховатость обработанной поверхности заготовки должна быть ![]() 200 мкм по ГОСТ 7016.

200 мкм по ГОСТ 7016.

На обработанную поверхность 1 устанавливают поверочную линейку 2. Измерения проводят в продольном и поперечном направлениях не менее чем в трех сечениях (двух крайних и среднем) и диагональных направлениях.

Измерения проводят на расстоянии не менее 20 мм от торца.

Просвет между рабочей поверхностью поверочной линейки и проверяемой поверхностью измеряют щупом. В каждом направлении определяют наибольшую величину просвета.

Отклонение от плоскостности определяют как наибольший из полученных результатов измерений.

Шероховатость обработанных поверхностей определяют профилометром, профилографом или по образцу.

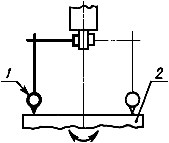

3.3. Параллельность обработанной поверхности заготовки основанию (черт.11).

Черт.11

Допуск 0,60 мм на длине 400 мм

Измерения проводят штангенциркулем не менее чем в трех сечениях по длине заготовки на расстоянии 20 мм от торцов и в середине.

Отклонения от параллельности определяют как наибольшую разность результатов измерений.

3.4. Перпендикулярность оси обработанного отверстия к основанию (черт.12).

Черт.12

Допуск 0,40 мм на длине 140 мм

Измерения проводят при помощи цилиндрической оправки 2, вставленной в отверстие, поверочного угольника 1 и щупа.

Измерения проводят в двух взаимно перпендикулярных плоскостях.

Отклонение от перпендикулярности определяют как наибольший из полученных результатов измерений.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1995