ГОСТ Р ИСО 13680-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ БЕСШОВНЫЕ ОБСАДНЫЕ, НАСОСНО-КОМПРЕССОРНЫЕ И ТРУБНЫЕ ЗАГОТОВКИ ДЛЯ МУФТ ИЗ КОРРОЗИОННО-СТОЙКИХ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ ДЛЯ НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

Технические условия

Seamless casing, tubing and coupling stock from corrosion-resistant high-alloy steels and alloys for petroleum and natural gas industries. Specifications

ОКС 75.180.10

77.140.75

ОКП 13 2100

13 2780

Дата введения 2013-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004* "Стандартизация в Российской Федерации. Основные положения"

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 1.0-2012. - .

Сведения о стандарте

1 ПОДГОТОВЛЕН Подкомитетом ПК 7 "Трубы нарезные нефтяного сортамента" Технического комитета по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны" на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта, который выполнен Специализированной переводческой фирмой "Интерсервис"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 ноября 2011 г. N 658-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 13680:2010* "Промышленность нефтяная и газовая. Трубы бесшовные из коррозионно-стойких сплавов для применения в качестве обсадных, насосно-компрессорных и соединительных. Технические условия поставки" (ISO 13680:2010 "Petroleum and natural gas industries - Corrosion resistant alloy seamless tubes for use as casing, tubing and coupling stock - Technical delivery conditions").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемом информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Настоящий стандарт идентичен международному стандарту ИСО 13680:2010 "Промышленность нефтяная и газовая. Трубы бесшовные из коррозионно-стойких сплавов для применения в качестве обсадных, насосно-компрессорных и соединительных. Технические условия поставки", широко используемому в мировой практике в части установления требований к трубам из высоколегированных сталей и сплавов для применения в оборудовании и системах нефте- и газодобычи, контактирующих с сероводородсодержащими средами, а также в установках для очистки высокосернистых природных газов.

Настоящий стандарт разработан с целью перехода российской нефтяной и газовой промышленности к мировой практике применения труб с высокой стойкостью к растрескиванию при транспортировании сероводородсодержащих сред в агрессивных условиях окружающей среды.

В настоящем стандарте регламентированы технология производства и прослеживаемость, установлены требования, обеспечивающие необходимую прочность и коррозионную стойкость изделий, определены требования к основному химическому составу сталей и сплавов, механическим свойствам при растяжении, твердости, работе удара, к макро- и микроструктуре, качеству поверхности, сплющиванию и сплошности, оценке соответствия коррозионной стойкости материала изделий требованиям ИСО 15156-3.

В тексте настоящего стандарта по сравнению с ИСО 13680:2010 изменены отдельные фразы, заменены некоторые термины и обозначения на их синонимы и эквиваленты с целью соблюдения норм русского языка и в соответствии с принятой национальной терминологией и системой обозначений. Термин "corrosion-resistant alloy" заменен аналогичным национальным термином "коррозионно-стойкие высоколегированные стали и сплавы", термины (по ИСО 13680) 4.1.9 Ряд 1 (label 1) и 4.1.10 Ряд 2 (label 2) с определениями заменены терминами "4.1.8 наружный диаметр" и "4.1.17 толщина стенки", принятыми в национальной промышленности для оформления заказа и установления требований к трубным изделиям. Исключена предусмотренная в ИСО 13680 (11.3, второй абзац) маркировка даты изготовления изделий в переходный период между двумя различными изданиями ИСО 13680.

С целью сопоставимости применяемых в национальной промышленности коррозионно-стойких сталей и сплавов, обладающих коррозионной стойкостью в сероводородсодержащих средах и агрессивных условиях окружающей среды, обозначения сталей и сплавов в настоящем стандарте указаны в соответствии с правилами, принятыми в национальной стандартизации. Таблица сопоставимости обозначений марок материалов по настоящему стандарту и ИСО 13680 приведена в дополнительном приложении ДА.

Исключены значения единиц величин в американской системе единиц (USC) для приведения в соответствие с ГОСТ 8.417 и соответствующее приложение С. Заменены обозначения, принятые в американских стандартах, противоречащие обозначениям, принятым в международных стандартах.

Исключено приложение F, связанное с лицензированием, проводимым Американским нефтяным институтом.

1 Область применения

Настоящий стандарт распространяется на бесшовные обсадные, насосно-компрессорные трубы и трубные заготовки для муфт из коррозионно-стойких высоколегированных сталей и сплавов, поставляемые по двум уровням требований к изделиям:

- PSL-1 - уровню, устанавливающему основные требования настоящего стандарта к изделиям;

- PSL-2 - уровню, устанавливающему, помимо основных, дополнительные требования к коррозионной стойкости и стойкости изделий к растрескиванию под действием окружающей среды и аттестации изделий в соответствии с ИСО 15156-3, приведенные в приложении Е.

По усмотрению изготовителя вместо изделий уровня PSL-1 могут быть поставлены изделия уровня PSL-2.

Настоящий стандарт предусматривает четыре класса материалов, из которых могут быть изготовлены изделия:

a) класс 1 - мартенситные и мартенсито-ферритные стали;

b) класс 2 - аустенито-ферритные стали;

c) класс 3 - аустенитные сплавы на основе железа;

d) класс 4 - аустенитные сплавы на основе никеля.

В настоящем стандарте не рассматриваются соединения труб.

Примечания

1 Коррозионно-стойкие стали и сплавы, на которые распространяется настоящий стандарт, являются специальными сталями и сплавами, соответствующими ИСО 4948-1 и ИСО 4948-2.

2 На коррозионную стойкость материалов по настоящему стандарту может оказывать влияние способ соединения труб.

3 Необходимо учитывать, что материалы не всех классов и групп прочности, предназначенные для изделий уровня PSL-1, обладают стойкостью к растрескиванию, соответствующей требованиям ИСО 15156-3, поэтому не все они предназначены для изделий уровня PSL-2.

2 Соответствие

2.1 Двойные нормативные ссылки

Использование ссылки одновременно на два стандарта означает, что эти стандарты взаимозаменяемы по своим требованиям.

2.2 Единицы измерения

В настоящем стандарте применены единицы международной системы СИ.

В написании значений показателей в качестве десятичного знака применима запятая.

3 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

_______________

* Для датированных ссылок используют только указанное издание стандарта. В случае недатированных ссылок - последнее издание стандарта, включая все изменения и поправки.

Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ИСО 377 Сталь и стальные изделия. Расположение и приготовление испытуемых образцов и образцов для конкретных механических испытаний (ISO 377, Steel and steel products - Location and preparation of samples and test pieces for mechanical testing)

ИСО 404 Сталь и стальные заготовки. Общие технические условия поставки (ISO 404, Steel and steel products - General technical delivery requirements)

ИСО 525 Абразивы сцементованные. Общие требования (ISO 525, Bonded abrasive products - General requirements)

ИСО 783 Материалы металлические. Прочность на разрыв при повышенной температуре (ISO 783, Metallic materials - Tensile testing at elevated temperature)

ИСО 4885 Изделия из черных металлов. Виды термообработки. Словарь (ISO 4885, Ferrous products - Heat treatments - Vocabulary)

ИСО 4948-1 Стали. Классификация. Часть 1. Классификация сталей на нелегированные и легированные по химическому составу (ISO 4948-1, Steels - Classification - Part 1: Classification of steels into unalloyed and alloy steels based on chemical composition)

ИСО 4948-2 Стали. Классификация. Часть 2. Классификация нелегированных и легированных сталей по основным классам качества и основному свойству или области применения (ISO 4948-2, Steels - Classification - Part 2: Classification of unalloyed and alloy steels according to main quality classes and main property or application characteristics)

ИСО 6508-1 Материалы металлические. Испытание на твердость по Роквеллу. Часть 1. Метод испытаний (шкалы А, В, С, D, Е, F, G, Н, K, N, Т) [ISO 6508-1, Metallic materials - Rockwell hardness test - Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)]

ИСО 6892-1 Материалы металлические. Испытания на растяжение. Часть 1. Испытание при комнатной температуре (ISO 6892-1, Metallic materials - Tensile testing - Part 1: Method of test at room temperature)

ИСО 6929 Продукты из стали. Определение и классификация (ISO 6929, Steel products - Definitions and classification)

ИСО 8501-1:2007 Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степени ржавости и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий (ISO 8501-1:2007, Preparation of steel substrates before application of paints and related products - Visual assessment of surface cleanliness - Part 1: Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coatings)

ИСО 9303 Трубы стальные бесшовные и сварные (кроме труб, полученных дуговой сваркой под флюсом) напорные. Ультразвуковой контроль всей периферийной поверхности для обнаружения продольных несовершенств (ISO 9303, Seamless and welded (except submerged arc-welded) steel tubes for pressure purposes - Full peripheral ultrasonic testing for the detection of longitudinal imperfections)*

_______________

* Действует ИСО 10893-10:2011 "Неразрушающий контроль стальных труб. Часть 10. Автоматический ультразвуковой контроль по всей окружности бесшовных и сварных стальных труб (кроме труб, полученных дуговой сваркой под флюсом) для обнаружения продольных и/или поперечных дефектов".

ИСО 9304 Трубы стальные бесшовные и сварные (кроме труб, полученных дуговой сваркой под флюсом) напорные. Контроль методом вихревых токов для обнаружения несовершенств (ISO 9304, Seamless and welded (except submerged arc-welded) steel tubes for pressure purposes - Eddy current testing for the detection of imperfections)*

_______________

* Действует ИСО 10893-2:2011 "Неразрушающий контроль стальных труб. Часть 2. Автоматический контроль методом вихревых токов стальных бесшовных и сварных труб (кроме труб, полученных дуговой сваркой под флюсом) для обнаружения дефектов".

ИСО 9305 Трубы стальные бесшовные напорные. Ультразвуковой контроль всей периферийной поверхности для обнаружения поперечных несовершенств (ISO 9305, Seamless steel tubes for pressure purposes - Full peripheral ultrasonic testing for the detection of transverse imperfections)*

_______________

* Действует ИСО 10893-10:2011 "Неразрушающий контроль стальных труб. Часть 10. Автоматический ультразвуковой контроль по всей окружности бесшовных и сварных стальных труб (кроме труб, полученных дуговой сваркой под флюсом) для обнаружения продольных и/или поперечных дефектов".

ИСО 9402 Трубы стальные бесшовные и сварные (кроме труб, полученных дуговой сваркой под флюсом) напорные. Испытание труб из ферромагнитной стали методом рассеяния по всей окружности флюса с использованием магнитного преобразователя для обнаружения продольных дефектов (ISO 9402, Seamless and welded (except submerged arc-welded) steel tubes for pressure purposes - Peripheral magnetic transducer/flux leakage testing of ferromagnetic steel tubes for the detection of longitudinal imperfections)*

_______________

* Действует ИСО 10893-3:2011 "Неразрушающий контроль стальных труб. Часть 3. Автоматический контроль методом рассеяния магнитного потока по всей окружности бесшовных и сварных труб из ферромагнитной стали (кроме труб, полученных дуговой сваркой под флюсом) для обнаружения продольных и/или поперечных дефектов".

ИСО 9598 Трубы стальные бесшовные напорные. Контроль всей периферийной поверхности труб из ферромагнитной стали путем исследования магнитных полей рассеяния для обнаружения поперечных несовершенств (ISO 9598, Seamless steel tubes for pressure purposes - Full peripheral magnetic transducer/flux leakage testing of ferromagnetic steel tubes for the detection of transverse imperfections)*

_______________

* Действует ИСО 10893-3:2011 "Неразрушающий контроль стальных труб. Часть 3. Автоматический контроль методом рассеяния магнитного потока по всей окружности бесшовных и сварных труб из ферромагнитной стали (кроме труб, полученных дуговой сваркой под флюсом) для обнаружения продольных и/или поперечных дефектов".

ИСО 10124 Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля для обнаружения слоистых несовершенств (ISO 10124, Seamless and welded (except submerged arc-welded) steel tubes for pressure purposes - Ultrasonic testing for the detection of laminar imperfections)

ИСО 10474 Сталь и стальные изделия. Документы о контроле (ISO 10474, Steel and steel products - Inspection documents)

ИСО 10543 Трубы стальные напорные бесшовные и сварные, обжатые при горячей вытяжке. Ультразвуковой контроль толщины по всей периферийной поверхности (ISO 10543, Seamless and hot-stretch-reduced welded steel tubes for pressure purposes - Full peripheral ultrasonic thickness testing)

ИСО 11484 Трубы стальные напорные. Квалификация и сертификация персонала по неразрушающему контролю (ISO 11484, Steel products - Employer's qualification system for nondestructive testing (NDT) personnel)

ИСО 11496 Трубы стальные бесшовные и сварные напорные. Ультразвуковой контроль концов труб для обнаружения слоистых несовершенств (ISO 11496, Seamless and welded steel tubes for pressure purposes - Ultrasonic testing of tube ends for the detection of laminar imperfections)*

_______________

* Действует ИСО 10893-8:2011 "Неразрушающий контроль стальных труб. Часть 8. Автоматический ультразвуковой контроль бесшовных и сварных стальных труб для обнаружения ламинарных дефектов".

ИСО 12095 Трубы стальные сварные и бесшовные напорные. Испытание методом проникающих жидкостей (ISO 12095, Seamless and welded steel tubes for pressure purposes - Liquid penetrant testing)*

_______________

* Действует ИСО 10893-4:2011 "Неразрушающий контроль стальных труб. Часть 4. Контроль методом проникающих жидкостей стальных бесшовных и сварных труб для обнаружения поверхностных дефектов".

ИСО 13665 Трубы стальные напорные бесшовные и сварные. Контроль тела трубы магнитопорошковым методом для обнаружения поверхностных несовершенств (ISO 13665, Seamless and welded steel tubes for pressure purposes - Magnetic particle inspection of the tube body for the detection of surface imperfections)*

_______________

* Действует ИСО 10893-5:2011 "Неразрушающий контроль стальных труб. Часть 5. Контроль методом магнитных частиц бесшовных и сварных труб из ферромагнитной стали для обнаружения поверхностных дефектов".

ИСО 14284 Сталь и чугун. Отбор и приготовление образцов для определения химического состава (ISO 14284, Steel and iron - Sampling and preparation of samples for the determination of chemical composition)

ИСО 15156-3:2003 Промышленность нефтяная и газовая. Материалы для применения в средах, содержащих сероводород, при нефте- и газодобыче. Часть 3. Трещиностойкие коррозионно-стойкие и другие сплавы (ISO 15156-3:2003, Petroleum and natural gas industries - Materials for use in -containing environments in oil and gas production - Part 3: Cracking-resistant CRAs (corrosion-resistant alloys) and other alloys)*

_______________

* Действует ИСО 15156-3:2009 "Промышленность нефтяная и газовая. Материалы для применения в средах, содержащих сероводород, при нефте- и газодобыче. Часть 3. Трещиностойкие коррозионно-стойкие (CRA) и другие сплавы".

ИСО 80000-1 Величины и единицы. Часть 1. Общие положения (ISO 80000-1, Quantities and units - Part 1: General)

ASNT SNT-TC-1A Рекомендуемая практика N SNT-TC-1A. Неразрушающий контроль (ASNT SNT-TC-1A, Recommended practice Nо. SNT-TC-1А - Non-destructive testing)

АСТМ A 370 Стандартные методы испытаний и определения для механических испытаний стальных изделий (ASTM А 370, Standard test methods and definitions for mechanical testing of steel products)

АСТМ A 604/A 604M Исследование макроструктуры заготовок, изготовленных в электродуговой печи с расходуемым электродом, методом травления (ASTM А 604/A 604М, Standard practice for macroetch testing of consumable electrode remelted steel bars and billets)

АСТМ A 941 Терминология по сталям, нержавеющим сталям, родственным сплавам и ферросплавам (ASTM А 941, Terminology relating to steel, stainless steel, related alloys, and ferroalloys)

АСТМ E 18 Стандартные методы контроля твердости по Роквеллу и поверхностной твердости по Роквеллу металлических материалов (ASTM Е 18, Standard test methods for Rockwell hardness and Rockwell superficial hardness of metallic materials)

АСТМ E 21 Стандартные методы испытаний на растяжение металлических материалов при повышенной температуре (ASTM Е 21, Standard test methods for elevated temperature tension tests of metallic materials)

АСТМ E 23 Стандартные методы испытания на ударный изгиб металлических материалов на образцах с надрезом (ASTM Е 23, Standard test methods for notched bar impact testing of metallic materials)

АСТМ E 29 Стандартная методика использования значащих разрядов в результатах испытаний для определения соответствия требованиям стандартов (ASTM Е 29, Standard practice for using significant digits in test data to determine conformance with specifications)

АСТМ E 45-05е3 Стандартные методы определения содержания неметаллических включений в сталях (ASTM Е 45-05е3, Standard test methods for determining the inclusion content of steel)

АСТМ E 165 Стандартный метод контроля для исследования проникающей жидкостью (ASTM Е 165, Standard practice for liquid penetrant examination for general industry)

АСТМ E 213 Стандартная практика ультразвукового исследования металлических труб и трубных изделий (ASTM Е 213, Standard practice for ultrasonic testing of metal pipe and tubing)

АСТМ E 309 Стандартная практика вихретокового контроля стальных трубных изделий с применением эффекта магнитного насыщения (ASTM Е 309, Standard practice for eddy-current examination of steel tubular products using magnetic saturation)

АСТМ E 340 Стандартный метод контроля макроструктуры металлов и сплавов травлением (ASTM Е 340, Standard test method for macroetching metals and alloys)

АСТМ E 381 Стандартный метод исследования макроструктуры стального проката, стальных заготовок, блюмов и поковок травлением (ASTM Е 381, Standard method of macroetch testing steel bars, billets, blooms, and forgings)

АСТМ E 562 Стандартный метод определения объемной доли путем систематического ручного подсчета точек (ASTM Е 562, Standard test method for determining volume fraction by systematic manual point count)

АСТМ E 570 Стандартная практика контроля ферромагнитных стальных трубных изделий методом рассеяния магнитного потока (ASTM Е 570, Standard practice for flux leakage examination of ferromagnetic steel tubular products)

АСТМ E 709 Стандартное руководство по проведению магнитопорошковых испытаний (ASTM Е 709, Standard guide for magnetic particle examination)

NACE MR 0175/ИСО 15156-3 Нефтяная и газовая промышленность. Материалы для применения в сероводородсодержащих средах при добыче нефти и газа. Часть 3. Стойкие к растрескиванию коррозионностойкие (CRA) стали и сплавы (NACE MR 0175/ISO 15156-3, Petroleum and natural gas industries - Materials for use in -containing environments in oil and gas production)

4 Термины и определения, обозначения, сокращения

4.1 Термины и определения

В настоящем стандарте применены термины по ИСО 377, ИСО 404, ИСО 4885, ИСО 4948-1, ИСО 4948-2, ИСО 6929, ИСО 10474, АСТМ А 941, а также следующие термины с соответствующими определениями:

4.1.1 дефект (defect): Несовершенство, имеющее размер, достаточный для отбраковки изделия на основании критериев, установленных настоящим стандартом.

4.1.2 закалочное упрочнение, закалка (quench hardening, quenching): Термообработка, предусматривающая нагрев выше критической температуры, выдержку при этой температуре (аустенизацию) и последующее охлаждение в условиях, при которых аустенит превращается в мартенсит.

Примечания

1 После закалки обычно проводят отпуск.

2 Приведено в соответствии с ИСО 4885.

4.1.3 изделие, трубное изделие (product, tubular product): Труба и/или трубная заготовка для муфт по отдельности или в совокупности.

4.1.4 изготовитель (manufacturer): Предприятие, компания или корпорация, имеющая производственные мощности для изготовления бесшовных обсадных и насосно-компрессорных труб и трубных заготовок для муфт.

4.1.5 контрольная партия, партия (inspection lot, lot): Определенное количество продукции одного заданного наружного диаметра и одной толщины стенки, группы прочности, одного способа производства, в одном состоянии поставки после окончательной термообработки или с одинаковой степенью холодной деформации, длиной, указанной в таблице А.16 (приложение А).

Примечание - Максимальное количество изделий в контрольной партии указано в таблице А.21.

4.1.6 коррозионно-стойкая сталь или сплав; CRA (corrosion-resistant steel or alloy): Сталь или сплав, обладающий стойкостью к общей и локальной коррозии и/или стойкостью к растрескиванию в окружающей среде, вызывающей коррозию углеродистых и низколегированных сталей.

4.1.7 линейное несовершенство (linear imperfection): Несовершенство, длина которого значительно превышает его ширину, такое как плена, закаты, трещина, задир, порез, царапина и другие.

Примечание - В национальной стандартизации к нелинейным несовершенствам относятся несовершенства, длина которых соизмерима с их шириной.

4.1.8 наружный диаметр: Номинальный наружный диаметр, указываемый при заказе изделий.

4.1.9 насосно-компрессорная труба (tubing): Труба, размещаемая в скважине и служащая для подъема продукции скважины или нагнетания рабочей среды.

4.1.10 несовершенство (imperfection): Несплошность стенки или поверхности изделия, которая может быть выявлена визуальным контролем или методами неразрушающего контроля, предусмотренными настоящим стандартом.

4.1.11 обсадная труба (casing): Труба, опускаемая с поверхности для крепления стенок буровой скважины.

4.1.12 отжиг на твердый раствор, отжиг (solution annealing): Термообработка, предусматривающая нагрев до заданной температуры, выдержку при этой температуре, длительность которой должна быть достаточной для перехода одного или нескольких компонентов в твердый раствор, и последующее охлаждение, скорость которого должна быть достаточной для того, чтобы эти компоненты остались в твердом растворе.

4.1.13 отпуск (tempering): Термообработка, предусматривающая однократный или многократный нагрев до заданной температуры, ниже критической температуры, выдержку при этой температуре и последующее охлаждение.

Примечания

1 Отпуск обычно проводят после закалки.

2 Приведено в соответствии с ИСО 4885.

4.1.14 плавка (cast, heat): Изделия из стали или сплава одной марки, выплавленных за один цикл одного производственного процесса, разлитых в несколько слитков или непрерывно-литых заготовок.

4.1.15 состояние после горячей деформации, горячедеформированное состояние (hot-finished condition): Состояние поставки изделия после пластической деформации при определенных температуре и скорости, при которых одновременно с деформацией происходит рекристаллизация, предотвращающая деформационное упрочнение.

4.1.16 состояние после холодной деформации, холоднодеформированное состояние (cold-hardened condition): Состояние поставки изделия, механические свойства которого получены в результате окончательной холодной деформации без последующей термообработки.

Примечания

1 Окончательная холодная деформация - пластическая деформация металла при температуре ниже температуры рекристаллизации, при которой происходит деформационное упрочнение.

2 Степень холодной деформации определяется установленным уровнем прочности для каждой марки стали или сплава, указанной в таблице А.3 (приложение А).

4.1.17 толщина стенки: Номинальная толщина стенки, указываемая при заказе изделий.

4.1.18 трубная заготовка для муфт (coupling stock): Бесшовная толстостенная труба, используемая для изготовления нескольких муфтовых заготовок.

Примечание - В национальной промышленности муфтовая заготовка - это заготовка для муфт без резьбы, используемая для изготовления одной муфты.

4.1.19 труба (pipe): Общее наименование обсадной, насосно-компрессорной трубы и укороченной трубы.

4.1.20 укороченная труба (pup joint): Обсадная или насосно-компрессорная труба длиной менее предусмотренной для группы длин 1.

4.2 Обозначения

В настоящем стандарте применены следующие обозначения:

- площадь поперечного сечения образца для испытания на растяжение, мм

;

![]() - работа удара при испытании на ударный изгиб по методу Шарпи образца с V-образным надрезом, Дж;

- работа удара при испытании на ударный изгиб по методу Шарпи образца с V-образным надрезом, Дж;

- наружный диаметр изделия, мм;

- внутренний диаметр изделия, мм;

- минимальное удлинение на расчетной длине 50,0 мм, %;

- коэффициент (для гидростатического испытания), равный 0,8 для всех групп прочности и размеров;

- масса 1 м изделия, кг/м;

![]() - массовая доля элемента в химическом составе, %;

- массовая доля элемента в химическом составе, %;

- давление гидростатического испытания, МПа;

![]() - предел прочности, МПа;

- предел прочности, МПа;

![]() - предел текучести (при непропорциональном удлинении 0,2%), МПа;

- предел текучести (при непропорциональном удлинении 0,2%), МПа;

![]() - максимальный предел текучести, МПа;

- максимальный предел текучести, МПа;

![]() - минимальный предел текучести, МПа;

- минимальный предел текучести, МПа;

- расстояние между плитами при испытании на сплющивание, %;

- толщина стенки изделия, мм;

- критическая толщина стенки, мм.

4.3 Сокращения

В настоящем стандарте применены следующие сокращения:

- коэффициент для аустенитных сплавов на основе железа класса 3;

- коэффициент для аустенитных сплавов на основе никеля класса 4;

AOD - аргонокислородное обезуглероживание;

СН - изделия в холоднодеформированном состоянии, холоднодеформированные изделия;

CRA - коррозионно-стойкая сталь или сплав;

EDX - энергодисперсная рентгеновская спектрометрия;

EMI - электромагнитный контроль;

ESR - электрошлаковый переплав;

HF - изделия в горячедеформированном состоянии, горячедеформированные изделия;

HRC - твердость по шкале С Роквелла;

L - продольный образец;

МТ - магнитопорошковый контроль;

NA - неприменимо;

PRE - эквивалентный показатель стойкости к питтинговой коррозии;

PSL - уровень требований к изделиям;

QT - состояние после закалки и отпуска (улучшения);

SA - состояние после отжига на твердый раствор (отжига);

Т - поперечный образец;

UT - ультразвуковой контроль;

UNS - единая нумерационная система;

VAD - вакуумно-дуговая дегазация;

VAR - вакуумно-дуговой переплав;

VIM - вакуумно-индукционная выплавка;

VOD - вакуумно-кислородное обезуглероживание.

5 Информация, предоставляемая потребителем

ВНИМАНИЕ - Ответственность за выбор уровня требований к изделиям (PSL-1 или PSL-2), класса коррозионно-стойких сталей и сплавов (CRA), группы прочности, марки стали или сплава, состояния поставки и остальных требований, являющихся дополнительными к установленным в настоящем стандарте, для обеспечения соответствия изделий условиям эксплуатации возлагается на потребителя. Для установления конкретных требований к изделиям, предназначенным для эксплуатации в среде, содержащей сероводород, рекомендуется использовать стандарты ИСО 15156 (все части) или NACE MR 0175/ИСО 15156 (см. приложение Е).

5.1 В заказе потребитель должен указать следующую информацию в соответствии с приведенными ссылками:

a) количество изделий;

b) наименование изделий:

- трубная заготовка для муфт;

- обсадная или насосно-компрессорная труба без резьбы;

- обсадная или насосно-компрессорная труба без резьбы с высадкой (потребитель должен предоставить чертеж высадки и указать размер оправки для контроля);

c) обозначение настоящего стандарта;

d) марку стали или сплава и группу прочности (таблицы А.2 и А.3, приложение А);

e) наружный диаметр и толщину стенки труб (таблица А.15 или специальные);

f) наружный диаметр и толщину стенки трубной заготовки для муфт в миллиметрах (специальные);

g) группу длин (8.2, таблица А.16, приложение А или специальную);

h) длину трубной заготовки для муфт (специальную);

i) критическую толщину стенки для испытания трубной заготовки для муфт на ударный изгиб (7.4.2);

j) предельные отклонения наружного диаметра, толщины стенки и массы трубной заготовки для муфт (8.3.1);

k) необходимость приемки, проводимой представителем потребителя (приложение С).

5.2 По своему выбору потребитель может указать следующие требования в соответствии с приведенными ссылками:

a) химический состав и предельные отклонения массовой доли элементов для материалов уровня PSL-1 (7.1);

b) механические свойства при растяжении при повышенной температуре (7.2);

c) уровень PSL-2 (приложение Е). Если уровень PSL-2 не указан, то изделия поставляют по уровню PSL-1;

d) температуру испытания на ударный изгиб, если она ниже минус 10 °С (7.4.6);

е) специальное состояние поверхности (7.10);

f) второй метод неразрушающего контроля наружной поверхности для изделий из стали класса 1 (9.16.9);

g) контроль снижения поверхностного содержания хрома (9.3.3);

h) защиту поверхности изделий из стали класса 1 (раздел 12);

i) проведение гидростатического испытания (7.12 и 9.14);

j) проведение испытания коррозионной стойкости (7.8);

k) долю феррита для стали 03X1ЗН (7.9.1);

I) размер альтернативной оправки (8.3.4);

m) калибровку концов холодным экспандированием (6.3.2);

n) дополнительную маркировку в указанном формате (11.1);

о) защиту поверхности изделий из стали класса 1 для длительного хранения (12.2);

р) для сплава UNS N06975 - ограничение суммы массовых долей молибдена и вольфрама не менее 6% (таблица А.28, приложение А);

q) дополнительное испытание на сплющивание для изделий из сплава классов 3 и 4 (7.7).

6 Способ производства

6.1 Производство коррозионно-стойких сталей и сплавов

Стали и сплавы, предусмотренные настоящим стандартом, должны быть изготовлены кислородно-конвертерным, электросталеплавильным или мартеновским способом выплавки (только для изделий из стали класса 1) с проведением последующих процессов AOD, VOD, VAR, ESR, VIM или VAD.

6.2 Производство изделий

Способ производства изделий, исходная заготовка, состояние поставки после холодной деформации или термической обработки указаны в таблице А.1 (приложение А).

При поставке труб с высадкой трубы из стали класса 2, поставляемые в состоянии после отжига, и трубы из стали класса 1 после высадки должны быть подвергнуты термической обработке по всей длине.

При проведении термообработки изделий изготовитель должен применять план контроля процесса, исключающий факторы, которые могут привести к изменению состояния поверхности изделий (например, для изделий из материала классов 2, 3 и 4 - к снижению поверхностного содержания хрома менее 12,0%) и изменению коррозионной стойкости.

Изделия из стали класса 2 изготовляют в следующих состояниях поставки:

a) после отжига с быстрым охлаждением в жидкой среде;

b) после отжига с быстрым охлаждением в жидкой среде и последующей холодной деформации.

6.3 Калибровка концов труб

6.3.1 После окончательной термообработки допускается калибровка концов труб из стали класса 1, например обжатием или экспандированием. Если пластическая деформация концов труб при этом превышает 3%, трубы должны быть подвергнуты отжигу для снятия напряжений при соответствующей температуре или термической обработке по всей длине в соответствии с документированной процедурой.

Если изготовителем документально подтверждено, что обжатие не оказывает неблагоприятного воздействия на коррозионную стойкость изделий, то по согласованию между изготовителем и потребителем трубы из стали класса 1 могут быть подвергнуты холодному обжатию с пластической деформацией, превышающей 3%, без проведения последующей термообработки.

Если калибровку концов труб проводят до окончательной термической обработки труб по всей длине, допускается не подвергать трубы отжигу для снятия напряжений.

6.3.2 Допускается калибровка концов труб из материала классов 2, 3 и 4 способами холодного обжатия или экспандирования перед нарезанием резьбы. Однако калибровку концов труб холодным экспандированием проводят только в том случае, если это согласовано между изготовителем и потребителем.

Примечания

1 Отжиг для снятия напряжений труб из двухфазных сталей может привести к образованию сигма-фазы.

2 Калибровка концов может привести к снижению коррозионной стойкости труб, установленной в настоящем стандарте.

6.4 Правка

Не допускается после окончательной термической обработки подвергать холодной деформации растяжением или экспандированием трубы из стали класса 2, поставляемые в состоянии после отжига, и трубы из мартенситной стали класса 1, если только такая деформация не является обычной составляющей правки труб и не превышает 3%.

При необходимости трубы из стали класса 1 должны быть подвергнуты горячей ротационной правке при температуре конца правки не ниже 400 °С, если в заказе не указана более высокая температура. Допускается проведение холодной ротационной правки труб с последующим отжигом для снятия напряжений при температуре не ниже 510 °С.

Допускается правка труб на правильном прессе с пластической деформацией, не превышающей 3%.

6.5 Процессы, требующие валидации

Заключительные операции, выполняемые при изготовлении изделий, влияющие на их соответствие требованиям настоящего стандарта (кроме химического состава и размеров), должны пройти процедуру валидации.

Процессы, требующие валидации:

- неразрушающий контроль (9.16.8);

- окончательная термообработка (включая окончательную термообработку перед любой холодной деформацией);

- холодная деформация, если применима.

6.6 Прослеживаемость

Изготовитель должен установить и выполнять процедуры сохранения идентификации исходной плавки, плавки после переплава и/или партии до окончания проведения всех требуемых для них испытаний и получения результатов, соответствующих требованиям настоящего стандарта.

7 Технические требования

7.1 Химический состав

В таблице А.2 (приложение А) приведен химический состав сталей и сплавов для изделий уровня PSL-1.

В таблице А.28 (приложение А) приведен химический состав сталей и сплавов для изделий уровня PSL-2.

Для изделий уровня PSL-1 согласованные между изготовителем и потребителем химический состав и предельные отклонения массовой доли элементов должны быть указаны в заказе.

В соответствии с настоящим стандартом изделия из стали класса 2 должны обладать стойкостью к питтинговой коррозии, соответствующей требованиям, указанным в таблице А.2 для изделий уровня PSL-1 или в таблице А.28 для изделий уровня PSL-2.

7.2 Механические свойства при растяжении

Механические свойства при комнатной температуре изделий, изготовляемых по настоящему стандарту, должны соответствовать требованиям, указанным в таблице А.3 для изделий уровня PSL-1 и в таблице А.27 для изделий уровня PSL-2.

Кроме того, изделия должны соответствовать требованию, указанному в перечислении а) или b):

a) предел прочности изделия должен превышать установленный минимальный предел текучести на 70 МПа;

b) если изделие не соответствует требованию перечисления а), то разность между измеренными пределом прочности и пределом текучести изделия должна быть не менее 35 МПа. Допускается по согласованию между изготовителем и потребителем снижение этой разности до значения менее 35 МПа.

Если потребитель требует проведения испытаний механических свойств при повышенной температуре, уровень свойств и процедура испытаний должны быть согласованы между изготовителем и потребителем.

7.3 Твердость

Твердость изделий, изготовляемых по настоящему стандарту, должна соответствовать требованиям, приведенным в таблице А.3 для изделий уровня PSL-1 и в таблице А.27 для изделий уровня PSL-2.

Разброс твердости по толщине стенки должен соответствовать требованиям, указанным в таблице А.4.

Отдельное значение твердости не должно превышать установленного среднего значения твердости более чем на 2 HRC.

7.4 Свойства при испытании на ударный изгиб по методу Шарпи образцов с V-образным надрезом. Общие требования

7.4.1 Оценка результатов испытания

Испытанию подвергают комплект из трех образцов от одного отобранного для испытаний изделия. Среднее значение результатов испытаний трех образцов должно быть не ниже минимального значения работы удара, указанного в 7.5 и 7.6. Для одного из образцов допускается работа удара менее установленного минимального значения, но не менее двух третей установленного значения.

Для определения соответствия этим требованиям результат испытания округляют до целого числа. Значение работы удара для комплекта образцов (т.е. среднее значение по результатам испытаний трех образцов) также указывают в виде целого числа, при необходимости, с округлением. Округление выполняют в соответствии с методом округления по ИСО 80000-1 или АСТМ Е 29.

7.4.2 Критическая толщина стенки

Минимальные значения работы удара установлены для критической толщины стенки изделия. Для трубы критической толщиной стенки является номинальная толщина стенки. Для трубной заготовки для муфт критическая толщина стенки должна быть указана в заказе.

Критическая толщина стенки трубных заготовок для муфт должна быть не менее расчетной толщины стенки муфты в плоскости торца ниппеля (при механическом свинчивании соединения).

7.4.3 Размер, ориентация и порядок выбора образцов

Если не могут быть изготовлены поперечные образцы полного размера (10х10 мм), должен быть изготовлен наибольший из возможных поперечных образцов меньшего размера, указанных в таблице А.5 (приложение А). Если не могут быть проведены испытания с использованием одного из таких поперечных образцов, то для изделий из стали класса 1 необходимо использовать наибольший из возможных продольных образцов, указанных в таблице А.6, а для изделий из материала классов 2, 3 и 4 - провести испытание на сплющивание. Порядок выбора образцов для испытания на ударный изгиб по ориентации и размерам приведен в таблице А.6.

В таблице А.7 (для поперечных образцов) и в таблице А.8 (для продольных образцов) приведены значения расчетной толщины стенки, необходимой для механической обработки образцов полного размера или меньших образцов для испытания на ударный изгиб (см. таблицу А.5). По этим таблицам должен быть выбран наибольший из образцов для испытания на ударный изгиб с расчетной толщиной стенки менее заданной толщины стенки трубы или трубной заготовки для муфт.

7.4.4 Образцы для испытания на ударный изгиб альтернативного размера

По выбору изготовителя вместо образцов наименьшего размера, указанного в таблице А.7 или в таблице А.8, допускается использовать образцы размеров, альтернативных приведенным в таблице А.5. Однако альтернативный образец должен выбираться в соответствии с порядком выбора образцов, приведенным в таблице А.6, а требуемая работа удара должна быть скорректирована с учетом ориентации и размера образца.

7.4.5 Образцы меньшего размера

Работа удара при испытании на ударный изгиб образцов меньшего размера должна быть не менее установленного минимального значения для образцов полного размера, умноженного на понижающий коэффициент, приведенный в таблице А.5.

7.4.6 Температура испытания

Испытания должны быть проведены при температуре минус 10 °С. По требованию потребителя, указанному в заказе, или по выбору изготовителя испытание материала любого класса может быть проведено при альтернативной, более низкой температуре. Предельные отклонения температуры испытания - ±3 °С.

7.5 Свойства при испытании на ударный изгиб по методу Шарпи образцов с V-образным надрезом. Требования к работе удара для трубных заготовок для муфт

7.5.1 Общие положения

Трубные заготовки для муфт, которые могут быть использованы для нарезания нескольких типов соединений, должны быть испытаны на соответствие наиболее высоким требованиям.

7.5.2 Требования для всех материалов

Требования к работе удара для образцов полного размера приведены в таблицах А.9-А.11. Требуемые значения рассчитаны по формулам, приведенным в таблице 1,

где ![]() - установленный максимальный предел текучести, МПа;

- установленный максимальный предел текучести, МПа;

- критическая толщина стенки (7.4.2), мм.

Таблица 1 - Формулы расчета требований к работе удара для заготовок для муфт при испытании образцов полного размера

Класс материала | Работа удара в поперечном направлении | Работа удара в продольном направлении |

1 |

|

|

2, 3 и 4 |

| - |

| ||

7.6 Свойства при испытании на ударный изгиб по методу Шарпи образцов с V-образным надрезом. Требования к работе удара для труб

Требования к работе удара для образцов полного размера приведены в таблицах А.12-А.14. Требуемые значения рассчитаны по формулам, приведенным в таблице 2,

где ![]() - установленный максимальный предел текучести, МПа;

- установленный максимальный предел текучести, МПа;

- критическая толщина стенки (7.4.2), мм.

Таблица 2 - Формулы расчета требований к работе удара для труб при испытании образцов полного размера

Класс материала | Работа удара в поперечном направлении | Работа удара в продольном направлении |

1 |

|

|

2, 3 и 4 |

| - |

| ||

7.7 Свойства при испытании на сплющивание

Для изделий из материала классов 2, 3 и 4 испытания на сплющивание проводят в качестве альтернативного испытания в случае, если наружный диаметр или толщина стенки изделия не позволяют вырезать образец для испытания на ударный изгиб 1/2 размера или большего размера. По согласованию между изготовителем и потребителем для изделий из сплава классов 3 и 4 испытание на сплющивание может быть проведено как дополнительное испытание, помимо испытания на ударный изгиб, для которого могут быть изготовлены образцы 1/2 размера или большего размера.

Если испытание на сплющивание необходимо, то ему подвергают изделия с отношением от 3 до 15 и проводят его до тех пор, пока расстояние между плитами не станет равным или менее расстояния, рассчитанного по следующей формуле

![]() , (1)

, (1)

где - расстояние между плитами при испытании на сплющивание, %;

- натуральный логарифм установленного максимального предела текучести;

![]() - заданный максимальный предел текучести, МПа;

- заданный максимальный предел текучести, МПа;

- номинальный наружный диаметр, мм;

- номинальная толщина стенки изделия, мм.

Если отношение более или менее указанных пределов, проведение испытания на сплющивание должно быть согласовано между изготовителем и потребителем.

Каждый кольцевой образец должен быть сплющен до указанного выше максимального расстояния между плитами.

Падение нагрузки до достижения требуемого сплющивания должно определяться по диаграмме зависимости нагрузки от величины сплющивания. Падение нагрузки, превышающее 5% значения нагрузки, предшествующей падению, является основанием для отбраковки. Если диаграмма не показывает падение нагрузки, превышающее 5%, трещины не должны являться основанием для отбраковки.

7.8 Коррозионная стойкость

Испытание коррозионной стойкости материала изделий не является обязательным требованием настоящего стандарта. Такое испытание может быть проведено по требованию потребителя, указанному в заказе.

7.9 Микроструктура

7.9.1 Класс 1

Для мартенситных сталей содержание дельта-феррита не должно превышать 5%.

Для стали 03X13Н допускается содержание феррита, превышающее 5%, по согласованию между изготовителем и потребителем.

Микроструктура сталей не должна иметь сплошных выделений фаз по границам зерен или ферритной сетки.

7.9.2 Класс 2

Микроструктура стали должна быть ферритно-аустенитной.

Микроструктура стали не должна иметь сплошных выделений фаз по границам зерен. Общее содержание интерметаллических фаз, нитридов и карбидов не должно превышать 1,0%. Содержание сигма-фазы не должно превышать 0,5%.

В сталях 02Х22Н5М3 и 02Х25Н7М3 объемная доля феррита должна составлять от 40% до 60%.

В сталях 02Х25Н7М4 и 04Х26Н5М3 объемная доля феррита должна составлять от 35% до 55%.

7.9.3 Классы 3 и 4

Микроструктура сплавов не должна иметь сплошных выделений фаз по границам зерен. Общее содержание интерметаллических фаз, нитридов и карбидов не должно превышать 1,0% в сумме. Содержание сигма-фазы не должно превышать 0,5%.

7.10 Состояние поверхности

На внутренней поверхности труб не должно быть окалины и остаточных продуктов отжига. Если у потребителя есть специальные требования к поверхности труб, то они должны быть согласованы и указаны в заказе. В этом случае потребитель должен указать метод, периодичность, критерии и объем контроля.

7.11 Дефекты

7.11.1 Трубы

Трубы не должны иметь следующих дефектов:

a) закалочных трещин и прожогов;

b) поверхностных несовершенств, уменьшающих толщину стенки до значений менее 87,5% номинального значения для горячедеформированных изделий и 90% - для холоднодеформированных изделий;

c) линейных несовершенств любой ориентации на наружной или внутренней поверхности глубиной более 5% номинальной толщины стенки или 0,3 мм в зависимости от того, что больше;

d) неповерхностных несовершенств, проекция которых на наружную поверхность имеет площадь более 260 мм;

e) поверхностных несовершенств на высаженных концах труб любой ориентации глубиной более 5% номинальной толщины стенки на переходной части высадки и совпадающих внутренних и наружных несовершенств на любом участке, приводящих к уменьшению оставшейся толщины стенки менее 87,5% номинальной толщины стенки;

f) на всех изделиях с внутренней высадкой - острых углов или резких изменений сечения, которые могут вызвать зависание Г-образного инструмента (см. рисунок В.3, приложение В).

7.11.2 Трубные заготовки для муфт

Трубные заготовки для муфт не должны иметь закалочных трещин и прожогов. Трубные заготовки для муфт не должны иметь несовершенств, нарушающих сплошность наружной поверхности, имеющих глубину более 5% толщины стенки или выводящих наружный диаметр или толщину стенки за предельные значения, или такие несовершенства должны быть четко обозначены. Кроме этого, к трубным заготовкам для муфт применимо требование, приведенное в 7.11.1, перечисление d).

7.11.3 План контроля процесса

Изготовитель с учетом особенностей технологии производства и требований раздела 9 должен применять план контроля процесса, обеспечивающий выполнение указанных выше требований.

7.12 Гидростатическое испытание

Трубы HF, SA и QT должны проходить гидростатические испытания, если иное не указано в заказе.

Испытание труб СН проводят по согласованию между изготовителем и потребителем.

Из-за возможных ограничений испытательного оборудования давление гидростатического испытания по согласованию между изготовителем и потребителем может быть ограничено значением 69,0 МПа. В таком случае изготовитель должен иметь документированное обоснование физического ограничения возможностей оборудования для гидростатического испытания. Это не исключает проведения последующих гидростатических испытаний при напряжении не более 80% предела текучести в соответствии с 9.14.

8 Размеры, масса и предельные отклонения

8.1 Наружный диаметр, толщина стенки и масса

8.1.1 Наружный диаметр, толщина стенки и масса обсадных и насосно-компрессорных труб без резьбы, на которые распространяется настоящий стандарт, указаны в таблице А.15. Значения массы, указанные в таблице А.15, рассчитаны с использованием коэффициента, равного 1. Для определения значений массы различных сталей и сплавов необходимо значения, приведенные в таблице А.15, умножить на один из следующих коэффициентов:

- 0,989 - для мартенситных и мартенсито-ферритных сталей класса 1;

- 1 - для аустенито-ферритных сталей класса 2;

- - для аустенитных сплавов на основе железа класса 3;

- - для аустенитных сплавов на основе никеля класса 4.

Значения и

должны быть определены изготовителем.

8.1.2 По согласованию между изготовителем и потребителем трубы могут быть изготовлены размерами, отличающимися от указанных в таблице А.15.

8.1.3 Диаметр труб более 168,28 мм должен измеряться с точностью до одного десятичного знака после запятой. Значения диаметров в настоящем стандарте приведены с точностью до двух десятичных знаков после запятой для обеспечения взаимозаменяемости.

8.2 Длина

Трубы должны поставляться группами длин в интервалах, указанных в таблице А.16.

8.3 Предельные отклонения

8.3.1 Предельные отклонения наружного диаметра, толщины стенки и массы

Наружный диаметр, толщина стенки и масса труб, предназначенных для использования в качестве обсадных и насосно-компрессорных, должны быть в пределах отклонений, указанных в таблице А.17.

Предельные отклонения наружного диаметра, толщины стенки и массы трубных заготовок для муфт должны быть согласованы и указаны в заказе.

8.3.2 Внутренний диаметр

Предельные отклонения внутреннего диаметра ограничены предельными отклонениями наружного диаметра и массы.

8.3.3 Прямолинейность

Отклонения от прямолинейности не должны превышать следующих значений:

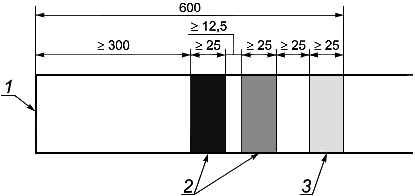

a) отклонения от общей прямолинейности - 0,2% общей длины трубы, измеренной от одного торца до другого, для труб диаметром более 101,6 мм (рисунок В.1, приложение В);

b) отклонения от концевой прямолинейности - 3,18 мм на длине 1,52 м от каждого торца трубы (рисунок В.2, приложение В).

8.3.4 Контроль оправкой

Каждая труба должна подвергаться контролю оправкой по всей длине. Размеры стандартных оправок для обсадных и насосно-компрессорных труб указаны в таблице А.18.

По требованию потребителя трубы могут быть подвергнуты контролю альтернативными оправками. Размеры альтернативных оправок указаны в таблице А.19.

8.4 Концы изделий

Изделия должны поставляться с гладкими концами. На концах изделий не должно быть заусенцев, отклонения перпендикулярности торцов не должны превышать 0,01.

9 Контроль и испытания

9.1 Испытательное оборудование

Изготовитель должен установить и документировать необходимую периодичность калибровки и подготовить контрольные эталоны для того, чтобы обеспечить возможность подтверждения соответствия всех изделий требованиям настоящего стандарта.

Если испытательное или измерительное оборудование, подвергаемое калибровке или поверке в соответствии с требованиями настоящего стандарта, используется в необычных или неблагоприятных условиях, что может повлиять на его точность, то перед дальнейшим использованием оборудования следует провести его повторную калибровку или поверку.

9.2 Виды и периодичность испытаний

Виды и периодичность испытаний труб указаны в таблице А.20.

Для укороченных труб, изготовленных из обсадных или насосно-компрессорных труб, не требуется проведение испытаний при условии, что эти трубы были испытаны ранее, соответствуют установленным требованиям и после этого не подвергались термической обработке.

9.3 Контроль химического состава

9.3.1 Химический анализ

Изготовитель должен предоставить результаты химического анализа каждой плавки.

Результаты должны включать количественное определение следующих химических элементов:

- для изделий уровня PSL-1 - элементов, перечисленных в таблице А.2, а также ,

,

,

и

;

- для изделий уровня PSL-2 - элементов, перечисленных в таблице А.28;

- для изделий уровней и PSL-1 и PSL-2 - любых других элементов, используемых изготовителем для получения требуемых свойств изделий.

Для анализа готовых изделий отбирают:

a) для плавки стали и сплава, не подвергаемых переплаву, - две пробы;

b) для плавки стали и сплава, подвергаемых переплаву, - одну пробу.

По согласованию между изготовителем и потребителем пробы могут быть отобраны от передельных труб.

Отбор проб проводят в соответствии с ИСО 14284.

9.3.2 Метод контроля

Метод химического анализа выбирает изготовитель. Обычно используют метод спектрального анализа.

В спорных случаях метод анализа изделий должен быть согласован с учетом международных стандартов.

Примечание - Перечень стандартов, в которых указаны методы химического анализа, в том числе информация об их области применения и точности, приведен в стандартах [2]-[5].

9.3.3 Контроль снижения поверхностного содержания хрома для классов 2, 3 и 4

Если это указано в заказе, должен быть проведен контроль поверхностного содержания хрома методом энергодисперсной рентгеновской спектрометрии (EDX) или эквивалентным методом на одной пробе от партии (4.1.5). Пробу отбирают от изделия в окончательном состоянии поставки и до испытания не проводят никакой специальной подготовки поверхности. Содержание хрома на наружной и внутренней поверхностях пробы должно быть не менее 12,0%. Между изготовителем и потребителем может быть согласовано более высокое минимальное содержание хрома.

Если проба не соответствует установленным требованиям, проводят контроль двух дополнительных проб от того же изделия. Если результат контроля какой-либо из дополнительных проб неудовлетворительный, то изготовитель может провести контроль каждого из остальных изделий в контрольной партии или переработку изделий (то есть, дополнительное травление и/или шлифование) и испытать партию как новую.

9.4 Контроль механических свойств

9.4.1 Контрольная партия

Количество изделий в контрольной партии (4.1.5) должно соответствовать требованиям, указанным в таблице А.21.

9.4.2 Отбор и подготовка проб и образцов

Пробы и образцы должны быть отобраны от концов изделий и должны соответствовать требованиям ИСО 377.

9.5 Испытание на растяжение

9.5.1 Ориентация образцов

Отбор образцов проводят в направлении, продольном к оси изделия, в соответствии с требованиями ИСО 6892-1 или АСТМ А 370.

9.5.2 Метод испытания

Испытание на растяжение проводят при комнатной температуре в соответствии с ИСО 6892-1 или АСТМ А 370.

При испытании на растяжение определяют предел прочности , предел текучести

и относительное удлинение после разрушения

.

Результаты испытания на растяжение должны соответствовать требованиям 7.2 и значениям, указанным для конкретного материала и группы прочности в таблице А.3 для изделий уровня PSL-1 или в таблице А.27 для изделий уровня PSL-2.

Если это согласовано при заказе, то испытание на растяжение проводят при повышенной температуре в соответствии с ИСО 783 или АСТМ Е 21. Предел текучести определяют при температуре, согласованной и указанной в заказе. Результаты испытания на растяжение должны соответствовать требованиям, согласованным и указанным в заказе.

9.5.3 Признание испытания недействительным

Если какой-либо из образцов для испытания на растяжение окажется неправильно подготовленным или дефектным, он может быть забракован и заменен другим образцом.

Образцы с некачественной подготовкой или несовершенствами материала, обнаруженными до или после испытаний и не имеющими отношения к проводимому испытанию, могут быть забракованы и заменены другими образцами от того же изделия. Образцы не должны считаться дефектными только потому, что результаты их испытаний не соответствуют установленным требованиям.

9.5.4 Повторные испытания

Если результат испытания на растяжение изделия, представляющего партию, не соответствует установленным требованиям, изготовитель может провести повторные испытания трех дополнительных изделий из той же партии. Если контрольная партия состоит из трех или менее изделий, испытанию подвергают каждое изделие. Если результаты повторных испытаний соответствуют установленным требованиям, то партия должна быть принята, за исключением изделия, не прошедшего испытания.

Если результат повторных испытаний хотя бы одного из образцов не соответствует установленным требованиям, изготовитель может провести испытание каждого из остальных изделий в партии. Изделия, показавшие неудовлетворительные результаты при испытаниях, должны быть забракованы. Образцы для повторных испытаний отбирают так же, как указано в 9.4.2.

Забракованная партия может быть подвергнута повторной термообработке и испытана как новая партия, если это применимо.

9.6 Контроль твердости

9.6.1 Образцы

Образец для контроля в виде кольца должен быть отрезан от конца изделия, отобранного для контроля. Длина образца должна быть не менее 12,7 мм.

9.6.2 Метод испытания

Контроль проводят на поперечном сечении образца в одном из квадрантов для контроля твердости, как показано на рисунке В.4. В каждом положении (вблизи наружной поверхности, посередине толщины стенки, вблизи внутренней поверхности) выполняют по три отпечатка и определяют среднее значение твердости для каждого положения.

Контроль твердости проводят по Роквеллу в соответствии с ИСО 6508-1 или АСТМ Е 18. Для контроля используют шкалу С Роквелла. Среднее значение твердости в каждом из положений должно соответствовать требованиям 7.3 и требованиям, указанным в таблице А.4, а также требованиям к твердости, указанным для материалов и групп прочности в таблице А.3 для изделий уровня PSL-1 и таблице А.27 для изделий уровня PSL-2.

Первый отпечаток на образце для контроля твердости выполняют примерно посередине толщины стенки образца для того, чтобы улучшить осадку образца и уменьшить возможные погрешности. Результат измерения твердости по этому отпечатку можно не учитывать.

9.6.3 Признание испытания недействительным

Если какой-либо образец для контроля твердости окажется неправильно подготовленным или дефектным, он может быть забракован и заменен другим образцом.

Образцы с некачественной подготовкой или несовершенствами материала, обнаруженными до или после испытаний и не имеющими отношения к проводимому испытанию, могут быть забракованы и заменены другими образцами от того же изделия. Образцы не должны считаться дефектными только потому, что результаты их испытаний не соответствуют установленным требованиям.

9.6.4 Повторный контроль твердости

Если среднее значение твердости не соответствует установленным требованиям, но при этом превышает установленное значение не более чем на 2 HRC, в непосредственной близости от него должны быть выполнены три дополнительных отпечатка и определено дополнительное среднее значение.

Если дополнительное среднее значение твердости соответствует установленным требованиям, изделие должно быть принято.

Если дополнительное среднее значение твердости не соответствует установленным требованиям, изделие должно быть забраковано.

Если результаты контроля твердости изделия превышают максимальное среднее значение твердости или разброс твердости, изготовитель может провести повторный контроль трех дополнительных изделий из той же партии, отбирая образцы от тех же концов изделий, что и при первоначальном контроле. Если результаты повторного контроля соответствуют установленным требованиям, то партия должна быть принята. Если хотя бы один из образцов, подвергнутых повторному контролю, не соответствует установленным требованиям, изготовитель может принять решение о проведении контроля каждого из остальных изделий партии или об отбраковке партии.

Забракованная партия может быть подвергнута повторной термообработке и испытана как новая партия, если это применимо.

9.7 Испытание на ударный изгиб или сплющивание

9.7.1 Образцы

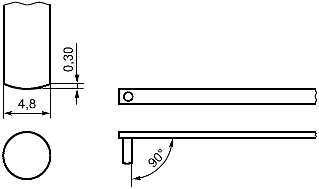

a) Образцы для испытания на ударный изгиб отбирают в соответствии с АСТМ Е 23 и 7.4-7.6 (см. рисунок В.5).

Поверхность поперечных образцов после механической обработки может сохранять исходную кривизну поверхности изделия при условии соблюдения требований, указанных на рисунке В.6.

Образцы для испытания на ударный изгиб от изделий из стали класса 1 и подвергаемых отжигу изделий из стали класса 2 не должны подвергаться выпрямлению.

Поперечные образцы от изделий из материала классов 2, 3 и 4, подвергаемых холодному упрочнению, могут быть подвергнуты выпрямлению только по согласованию между изготовителем и потребителем.

b) Образец для испытания на сплющивание должен быть в виде кольца или отрезка конца изделия длиной не менее 50,8 мм. Допускается удаление заусенцев с торцов образца перед сплющиванием.

9.7.2 Периодичность испытаний

Испытания должны проводиться со следующей периодичностью:

a) для обсадных и насосно-компрессорных труб из стали класса 1 - для каждого из концов двух труб от каждой плавки;

b) для обсадных и насосно-компрессорных труб из материала классов 2, 3 и 4 - для каждого из концов двух труб, изготовленных из каждого слитка или непрерывнолитой заготовки: одной трубы, изготовленной из верхней части слитка или непрерывнолитой заготовки, другой трубы - из нижней части слитка или непрерывнолитой заготовки.

По усмотрению изготовителя могут быть проведены альтернативные испытания на ударный изгиб или на сплющивание для каждого из концов двух труб, отобранных произвольно от каждой контрольной партии, при условии, что изготовитель имеет документированную процедуру обрезки концов слитков или непрерывнолитых заготовок и подтверждения качества материала, гарантирующую соответствие поставляемых изделий требованиям приложения D. Периодически должна проводиться проверка качества материала для подтверждения соответствия установленным критериям. По требованию потребителя ему должны предоставляться соответствующие данные;

c) для трубных заготовок для муфт - для каждого из концов каждой трубной заготовки для муфт.

По усмотрению изготовителя могут быть проведены альтернативные испытания на ударный изгиб или на сплющивание для каждого из концов двух трубных заготовок для муфт, отобранных произвольно от каждой контрольной партии, при условии, если изготовитель выполнит одно из следующих действий:

- продемонстрирует прослеживаемость всех трубных заготовок для муфт в контрольной партии до исходных заготовок и подтвердит, что они изготовлены не из верхней и не из нижней частей слитка или непрерывнолитой заготовки;

- представит документированную процедуру обрезки концов слитков или непрерывнолитых заготовок и подтверждения качества материала, гарантирующую соответствие поставляемых изделий требованиям приложения D. Периодически должна проводиться проверка качества материала для подтверждения соответствия установленным критериям. По требованию потребителя ему должны предоставляться соответствующие данные.

9.7.3 Метод испытания на ударный изгиб

Испытание образцов с V-образным надрезом на ударный изгиб проводят в соответствии с АСТМ А 370 и АСТМ Е 23. Оценку результатов испытаний проводят в соответствии с 7.4.1.

9.7.4 Метод испытания на сплющивание

9.7.4.1 Метод испытания

Образцы сплющивают между параллельными плитами. По каждому испытанию на сплющивание должны сохраняться диаграммы зависимости нагрузки от величины сплющивания. Диаграммы должны быть идентифицированы по каждому из концов испытуемого изделия.

Кольцевой образец сплющивают до тех пор, пока расстояние между плитами не станет таким, как указано в 7.7.

Точность измерения нагрузки должна составлять ±1,0% максимального значения, а точность измерения расстояния между плитами - ±1,0% исходного наружного диаметра кольцевого образца. Записи по испытаниям должны включать требуемую точность измерений нагрузки и расстояния между плитами. Скорость сплющивания во время испытания не должна превышать 1 см/мин.

9.7.4.2 Критерии приемки и отбраковки

Изделия должны соответствовать требованиям, приведенным в 7.7.

9.7.5 Повторное испытание на ударный изгиб

Для сталей класса 1, если результат испытания какого-либо образца от одного из концов изделия не соответствует установленным требованиям, изготовитель может провести испытания трех дополнительных образцов от того же конца изделия. Перед отбором проб для повторного испытания конец изделия может быть дополнительно обрезан. Работа удара каждого из образцов при повторном испытании должна быть не менее установленной минимальной работы удара или изделие должно быть забраковано.

Если результаты повторного испытания не соответствуют требованиям настоящего стандарта, то проводят испытание образцов от обоих концов дополнительных трех изделий из той же партии. Если результаты всех дополнительных испытаний соответствуют установленным требованиям, то контрольная партия должна быть принята, кроме изделия, которое было первоначально забраковано. Если результат хотя бы одного из дополнительных испытаний не соответствует установленным требованиям, изготовитель может провести отдельные испытания всех остальных изделий из контрольной партии или забраковать партию. Забракованная партия может быть подвергнута повторной термообработке и испытана как новая партия.

Для материалов классов 2, 3 и 4 при испытании изделий, изготовленных из верхней и нижней частей слитка или непрерывнолитой заготовки, если результат испытания какого-либо образца от одного из концов изделия не соответствует установленным требованиям, изготовитель может провести испытания трех дополнительных образцов от того же конца изделия. Перед отбором проб для повторного испытания конец изделия может быть дополнительно обрезан. Если результат испытания какого-либо образца при повторном испытании не соответствует установленным требованиям, изготовитель может снова обрезать конец изделия и провести еще одно испытание или забраковать это изделие и провести испытания каждого из концов остальных изделий, изготовленных из этого слитка или непрерывнолитой заготовки. Изготовитель может провести повторную термообработку партии изделий, изготовленных из этого слитка или непрерывнолитой заготовки и поставляемых в состоянии после отжига, и испытать ее как новую партию.

Для материала классов 2, 3 и 4 при испытании изделия, выбранного произвольно из контрольной партии, если результат испытания какого-либо образца от одного из концов изделия не соответствует установленным требованиям, изготовитель может провести испытания трех дополнительных образцов от того же конца изделия, однако обрезка конца изделия при этом не допускается. Работа удара каждого из образцов при повторном испытании должна быть не менее установленной минимальной работы удара или изделие должно быть забраковано. Изготовитель может провести испытания каждого из концов остальных изделий, изготовленных из этого слитка или непрерывнолитой заготовки. Изготовитель может провести повторную термообработку партии изделий, изготовленных из этого слитка или непрерывнолитой заготовки и поставляемых в состоянии после отжига, и испытать ее как новую партию.

9.7.6 Повторные испытания на сплющивание

При испытании изделий, изготовленных из верхней и нижней частей слитка или непрерывнолитой заготовки, если результат испытания какого-либо образца от одного из концов изделия не соответствует установленным требованиям, изготовитель может провести испытания двух дополнительных образцов от того же конца изделия. Перед отбором проб для повторного испытания конец изделия может быть дополнительно обрезан. Если результат испытания какого-либо образца при повторном испытании не соответствует установленным требованиям, изготовитель может снова обрезать конец изделия и провести еще одно испытание или забраковать это изделие и провести испытания каждого из концов остальных изделий, изготовленных из этого слитка или непрерывнолитой заготовки.

При испытании изделия, выбранного произвольно из контрольной партии, если результат испытания какого-либо образца от одного из концов изделия не соответствует установленным требованиям, изготовитель может провести испытания двух дополнительных образцов от того же конца изделия, однако обрезка конца изделия при этом не допускается. Если результат испытания какого-либо образца при повторном испытании не соответствует установленным требованиям, изготовитель может забраковать это изделие или провести испытания каждого из концов остальных изделий, изготовленных из этого слитка или непрерывнолитой заготовки. Изготовитель может провести повторную термообработку партии изделий, изготовленных из этого слитка или непрерывнолитой заготовки и поставляемых в состоянии после отжига, и испытать ее как новую партию.

9.7.7 Признание испытания недействительным

Образцы с некачественной подготовкой или несовершенствами материала, обнаруженными до или после испытаний и не имеющими отношения к проводимому испытанию, могут быть забракованы и заменены другими образцами от того же изделия. Образцы не должны считаться дефектными только потому, что результаты их испытаний не соответствуют установленным требованиям.

9.8 Контроль микроструктуры

9.8.1 Образцы

Контроль микроструктуры материала проводят на сечении образца с продольным относительно оси изделия направлением волокон.

Образец должен включать всю толщину стенки изделия и иметь длину не менее 6 мм.

Образцы отбирают после окончательной термообработки и до холодной деформации изделий.

9.8.2 Метод контроля

Контроль микроструктуры материала проводят в соответствии с АСТМ Е 562 в не менее чем в 30 полях зрения. Объемную долю феррита определяют тем же методом при увеличении не менее 400.

9.8.3 Повторное испытание

Если результаты контроля микроструктуры не соответствуют установленным требованиям, изготовитель может провести повторные испытания трех произвольно выбранных изделий из партии. При непрерывном процессе термообработки для испытаний отбирают изделия, обработанные в начале, середине и конце цикла термообработки.

Если результаты повторного контроля соответствуют установленным требованиям, то контрольная партия должна быть принята, кроме изделия, которое было первоначально забраковано.

Если хотя бы один из результатов повторного контроля не соответствует установленным требованиям, партия должна быть забракована. Если изготовитель может подтвердить случайность неудовлетворительного результата контроля, он может провести контроль микроструктуры каждого изделия партии и по его результатам отбраковать изделия, не соответствующие требованиям.

Забракованная партия может быть подвергнута повторной термообработке и испытана как новая партия, если это применимо.

9.9 Контроль размеров

9.9.1 Общие положения

Каждое изделие должно быть подвергнуто контролю для проверки соответствия требованиям раздела 8.

9.9.2 Наружный диаметр

Наружный диаметр измеряют с использованием механического средства измерений или микрометра в положениях 0° и 90° на каждом конце изделия или с помощью непрерывной лазерной установки в положениях 0° и 90°, или по спирали в одном направлении вдоль всей длины изделия.

Периодичность измерений может быть уменьшена при условии, что изготовитель применяет план контроля процесса для подтверждения соответствия требованиям настоящего стандарта.

9.9.3 Толщина стенки на концах изделия

Измерение толщины стенки проводят с использованием механического средства измерений или калиброванного устройства для неразрушающего контроля соответствующей точности. В случае разногласий предпочтение должно быть отдано измерениям, проводимым механическим средством измерений. Необходимо применять механическое средство измерений с контактными наконечниками с сечением диаметром не более 6,35 мм. Торец наконечника, контактирующего с внутренней поверхностью изделия, должен быть скруглен радиусом не менее 3,18 мм и не более 38,10 мм - для изделий наружным диаметром 168,28 мм и выше, радиусом не более - для изделий наружным диаметром менее 168,28 мм. Торец наконечника, контактирующего с наружной поверхностью трубы, должен быть плоским или скругленным, с радиусом скругления не менее 38,10 мм.

9.9.4 Толщина стенки тела трубы

Должен быть проведен непрерывный контроль толщины стенки тела трубы в соответствии с ИСО 10543. Охват автоматического контроля должен составлять не менее 25% поверхности тела трубы. Если длина трубы слишком мала для применения автоматического оборудования, проводят ручной контроль толщины стенки.

9.10 Контроль оправкой

9.10.1 Трубы без высадки и с наружной высадкой

Контроль проводят стандартной оправкой с цилиндрической частью, размеры которой приведены в таблице А.18, или, если это указано в заказе, альтернативной оправкой, размеры которой приведены в таблице А.19. Кромки цилиндрической части оправки должны быть скруглены для того, чтобы облегчить введение оправки в трубу. Оправка должна свободно проходить через всю трубу при ее продвижении вручную или механическим способом. В спорных случаях предпочтение отдают продвижению оправки вручную. Труба должна быть очищена от посторонних материалов и установлена надлежащим образом для предотвращения провисания, чтобы это не могло стать причиной отбраковки при проведении контроля оправкой.

9.10.2 Трубы с внутренней высадкой

Контроль оправкой насосно-компрессорных и обсадных труб с внутренней высадкой проводят по всей длине трубы до высадки с помощью стандартной оправки размерами, приведенными в таблице А.18, или альтернативной оправки размерами, приведенными в таблице А.19, или с помощью оправки размерами, согласованными и указанными в заказе. Контроль оправкой концов труб после высадки не требуется.

9.10.3 Покрытие оправки

Оправка должна иметь наружное покрытие или должна быть изготовлена из специального нежелезного материала или из того же металла, что и трубы, для исключения контакта с железом. На поверхности оправки не должно быть постороннего железосодержащего материала.

9.11 Контроль длины

Длину каждого готового изделия измеряют с помощью автоматического или ручного устройства.

9.12 Контроль прямолинейности

Трубы подвергают визуальному контролю.

Прямолинейность труб, имеющих чрезмерный изгиб или загнутые концы, проверяют с помощью:

- поверочной линейки или струны, натянутой между концами трубы (рисунок В.1);

- поверочной линейки длиной не менее 1,83 м, опирающейся на поверхность трубы за пределами загнутого конца (8.3.3 и рисунок В.2).

9.13 Определение массы

Трубы, предназначенные для использования в качестве обсадных или насосно-компрессорных труб, взвешивают по отдельности или удобными для взвешивания партиями. Для определения соответствия требованиям таблицы А.17 должна быть рассчитана масса труб на единицу длины.

9.14 Гидростатическое испытание

Стандартное гидростатическое испытательное давление вычисляют по формуле (2) с округлением до 0,5 МПа. При соблюдении условий, приведенных в 7.12, испытательное давление может быть ограничено верхним пределом 69,0 МПа.

![]() , (2)

, (2)

где - коэффициент, равный 0,8 для всех групп прочности и размеров;

![]() - заданный минимальный предел текучести тела трубы, МПа;

- заданный минимальный предел текучести тела трубы, МПа;

- номинальная толщина стенки, мм;

- номинальный наружный диаметр, мм.

Трубу выдерживают под полным испытательным давлением не менее 5 с.

Испытательная установка должна быть оснащена устройствами, которые гарантируют выполнение требований по заданному испытательному давлению и продолжительности выдержки под давлением. Устройство для измерения давления должно быть калибровано с помощью грузопоршневого манометра или эквивалентного прибора не ранее чем за четыре месяца до каждого использования. Записи по калибровке и поверке должны сохраняться, как указано в 13.2.

9.15 Визуальный контроль

9.15.1 Общие положения

Изделия подвергают визуальному контролю для подтверждения соответствия требованиям 7.11 и 8.4. Визуальный контроль изделий должен выполняться в соответствии с утвержденной документированной процедурой.

Визуальный контроль должен осуществлять обученный персонал, обладающий остротой зрения, обеспечивающей обнаружение поверхностных несовершенств. Изготовитель должен иметь документированные нормы освещения для визуального контроля. Минимальный уровень освещенности контролируемой поверхности должен составлять 500 люкс.

Визуальному контролю должна подвергаться поверхность изделий после механической обработки, но до нанесения покрытия, если это предусмотрено.