ГОСТ Р 55850-2013

(ISO 15136-2:2006)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ

Системы винтовых насосов для механизированной добычи

Часть 2

Установки насосные винтовые с наземным приводом

Общие технические требования

Petroleum and natural gas industries - Progressing cavity pump systems for artificial lift - Part 2: Surface-drive systems - General technical requirements

ОКС 75.180.10

ОКП 36 6534

Дата введения 2014-07-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "ТЕХНОНЕФТЕГАЗ" (ООО "ТЕХНОНЕФТЕГАЗ") на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4.

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 "Техника и технологии добычи и переработки нефти и газа".

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 1889-ст.

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 15136-2:2006* "Нефтяная и газовая промышленность. Системы винтовых насосов кавитационного типа для механизированной добычи. Часть 2. Системы с поверхностным приводом" (ISO 15136-2:2006 "Petroleum and Natural Gas Industries - Progressing cavity pump systems for artificial lift - Part 2: Surface-drive systems").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Дополнительные положения и требования, а также сноски, включенные в текст настоящего стандарта для учета потребностей национальной экономики и особенностей российской национальной стандартизации, выделены курсивом*.

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" и таблице ДА.1 приложения ДА приводятся обычным шрифтом, отмеченные в этих разделах знаком "**" и остальные по тексту документа выделены курсивом. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА.

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012** (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

ИСО (Международная организация по стандартизации) является всемирной федерацией национальных органов по стандартизации (стандартизующих органов членов ИСО). Подготовка международных стандартов обычно проводится в технических комитетах ИСО. Каждый национальный орган по стандартизации, являющийся членом ИСО и заинтересованный в области, для которой был создан технический комитет, имеет право участвовать в деятельности этого комитета. В этой работе также участвуют международные, правительственные и неправительственные организации, имеющие соответствующие соглашения о сотрудничестве с ИСО. ИСО тесно сотрудничает с Международной электротехнической комиссией (IEC) по всем вопросам стандартизации в электротехнике.

Международные стандарты разрабатываются в соответствии с правилами, приведенными в Директивах ISO/IEC, Часть 2.

Основной задачей технических комитетов является подготовка международных стандартов. Проекты международных стандартов, принятых техническими комитетами, рассылаются национальным органам по стандартизации стран-членов ИСО для голосования. Публикация в качестве международного стандарта требует его утверждения не менее 75% национальных органов по стандартизации стран-членов ИСО, участвующих в голосовании.

Необходимо иметь в виду, что некоторые элементы настоящего документа могут быть объектом патентного права. ISO не несет ответственность за идентификацию какого-либо отдельного или всех таких патентных прав.

ИСО 15136-2 подготовлен Техническим Комитетом ISO/TС 67, "Материалы, оборудование и морские конструкции для нефтяной, нефтехимической и газовой промышленности", Подкомитет SC 4, "Буровое и эксплуатационное оборудование".

ИСО 15136 состоит из следующих частей:

- Нефтяная и газовая промышленность - Системы винтовых насосов для механизированной добычи - Часть 1: Насосы;

- Нефтяная и газовая промышленность - Системы винтовых насосов для механизированной добычи - Часть 2: Системы наземного привода.

Введение

Настоящая часть стандарта является модифицированной по отношению к международному стандарту ИСО 15136-2:2006 "Промышленность нефтяная и газовая. Системы винтовых насосов для механизированной добычи - Часть 2: Системы наземного привода", который был разработан потребителями/заказчиками и поставщиками/изготовителями винтовых насосов и предназначен для использования в нефтяной и газовой промышленности всего мира. Настоящая часть стандарта устанавливает требования и содержит информацию по вопросам выбора, изготовления, проведения испытаний и эксплуатации наземных приводов. Кроме того, настоящая часть стандарта содержит требования к поставщику/изготовителю, устанавливающие минимальные параметры, которые он должен соблюдать, чтобы продукция соответствовала настоящему стандарту.

Настоящая часть стандарта структурирована по уровням повышенных требований к контролю качества и утверждению проектов. Такие уровни позволяют потребителю/заказчику выбирать тот уровень, который необходим в каждом конкретном случае применения.

В документации по контролю качества существуют два уровня, которые дают возможность потребителю/заказчику выбирать требования, отвечающие их предпочтению или условиям эксплуатации. Уровень Q2 в документации по контролю качества - это стандартный предлагаемый уровень, а уровень Q1 - расширенные требования к качеству. Потребитель/заказчик при желании может указать дополнительные требования.

При пользовании этим документом необходимо иметь в виду, что в отдельных случаях могут потребоваться дополнительные - специфические требования, кроме изложенных. Целью настоящей части стандарта не является запретить или помешать поставщику/изготовителю предлагать или пользователю/покупателю использовать альтернативное оборудование или инженерные решения. Это особенно применимо в случае, если имеет место внедрение инновационной или усовершенствованной технологии. Если предлагается альтернатива, то именно поставщик/изготовитель ответственен за то, чтобы ясно и полностью изложить любые отклонения от требований данной части стандарта.

1 Область применения

Настоящая часть стандарта (далее стандарт) распространяется на системы наземного привода винтовых насосов, используемых в нефтяной и газовой промышленности и устанавливает требования по проектированию, проверке правильности проектирования, приемочному контролю, изготовлению, контролю данных, функциональной оценке, ремонту и подготовке к транспортировке. Настоящий стандарт распространяется на изделия, которые подпадают под определение системы наземного привода. Кроме того, настоящий стандарт содержит информацию по выбору, установке и эксплуатации тормозной системы, выбору и использованию насосных штанг.

Настоящий стандарт не распространяется на:

- скважинные приводные системы;

- насосные штанги;

- зажимы полированных штоков;

- сальники;

- системы управления электроприводом;

- контрольно-измерительные приборы;

- устройства внешней силовой трансмиссии;

- сопутствующее оборудование: ремни, шкивы и предохранительные устройства, если только они не является неотъемлемыми по проекту. Требования к указанным устройствам должны устанавливаться или нет в других международных стандартах.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты*:

____________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ Р ИСО 2859-1-2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО 6507-1-2007 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

ГОСТ Р ИСО 9000-2008 Системы менеджмента качества. Основные положения и словарь

ГОСТ Р ИСО 9712-2009 Контроль неразрушающий. Аттестация и сертификация персонала

ГОСТ Р ЕН 13463-1-2009 Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 1. Общие требования

ГОСТ Р 50779.72-99 (ИСО 2859-2-85) Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 2. Планы выборочного контроля отдельных партий на основе предельного качества LQ

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применяются следующие термины с соответствующими определениями:

3.1 вспомогательное оборудование (auxiliary equipment): Оборудование или детали, на которое не распространяется настоящий стандарт и которое обычно выбирается и/или устанавливается потребителем/заказчиком, например шкивы и ремни, двигатели, крепежные детали полированных штоков, предохранительные устройства, регуляторы скорости двигателя, ограничители крутящего момента.

3.2 входная мощность (input power rating): Максимально допустимая мощность, которую можно подвести к системе наземного привода.

3.3 выступающая часть полированного штока (polished-rod stick-up): Отрезок полированного штока, находящегося над верхней частью зажима.

3.4 гидравлический крутящий момент (hydraulic torque): Крутящий момент, вызванный перепадом давления в насосе и зависящий от площади поперечного сечения его рабочей пары (ротор - статор).

3.5 гидравлический привод (hydraulic drive): Тип системы наземного привода от первичного гидромотора.

3.6 главный вал (main shaft): Центральный вал наземного привода, который соединен с колонной привода.

3.7 диапазон регулирования рабочей скорости (operating speed range): Диапазон, определенный минимальной и максимальной рабочими скоростями для системы наземного привода, заданный поставщиком/изготовителем.

3.8 диапазон рабочей температуры (operating temperature range): Диапазон, определенный минимальной и максимальной рабочими температурами для системы наземного привода, заданный поставщиком/изготовителем.

3.9 динамический уровень рабочей жидкости (dynamic fluid level): Глубина от устья скважины до вершины столба жидкости в затрубном пространстве обсадной колонны и насосно-компрессорных труб в динамическом режиме.

3.10 допускаемая осевая нагрузка (axial-load capacity): Максимальная осевая нагрузка, которая может поддерживаться данной системой независимо от возможностей вспомогательного оборудования.

3.11 колонна привода (drive string): Устройство, передающее энергию (обычно - насосными штангами) между системой наземного привода и погружным винтовым насосом.

3.12 момент сил сопротивления обратному вращению (backspin-resisting torque): Крутящий момент, прилагаемый к колонне привода для сопротивления обратному вращению.

3.13 максимальная скорость обратного вращения (maximum backspin speed): Максимально допустимая скорость обратного вращения на главном валу, при которой не нарушается целостность системы наземного привода и вспомогательного оборудования.

3.14 максимальный динамический уровень жидкости (maximum dynamic fluid level): Измеренный от поверхности забоя максимальный уровень рабочей жидкости в затрубном пространстве, который гарантирует, что после остановки насоса частота вращения не превысит максимальную частоту обратного вращения для системы наземного привода.

3.15 максимальный рабочий крутящий момент (maximum operating torque): Максимально допустимый крутящий момент на главном валу привода во время работы, указанный поставщиком/изготовителем.

3.16 момент инерции (moment of inertia): Отношение крутящих моментов, прилагаемых к вращающимся деталям системы наземного привода, к угловому ускорению деталей, вращающихся вокруг общей оси.

3.17 момент сил трения (friction torque): Момент сил сопротивления вращению колонны привода внутри насосно-компрессорных труб и ротора внутри статора, который зависит от различных факторов, включая (но не ограничивая) глубину скважины и ее профиль, характеристики пары ротор - статор насоса и натяг между ротором и статором, а также характеристику гидравлического сальника.

3.18 напор жидкости (fluid head): Давление, выраженное высотой столба жидкости относительно выбранного уровня отсчета, или энергия, отнесенная к единице веса жидкости.

3.19 обратное вращение (backspin): Процесс, при котором погружной винтовой насос, наземный привод и силовой блок работают в противоположном нормальной работе направлении, что обусловлено направлением движения жидкости и потенциальной энергии.

3.20 ограничитель крутящего момента (torque-limiting device): Приспособление, которое препятствует системе наземного привода приложить к колонне привода крутящий момент выше заданного значения.

3.21 партия товаров (job lot): Партия материалов или компонентов, которые подвергались одинаковому процессу или ряду процессов.

3.22 первичный двигатель (prime mover): Двигатель (обычно электрический, гидравлический или внутреннего сгорания), обеспечивающий силовой блок крутящим моментом.

3.23 погружной винтовой насос (progressing cavity pump): Спускаемый в скважину насос, состоящий из статора и ротора, пространственная геометрия которых такова, что создает две или серию линзообразных, спиральных, изолированных полостей.

3.24 потенциальная энергия жидкости (fluid potential energy): Энергия, накопленная в системе добычи из-за разности уровней жидкости в колоннах обсадных и насосно-компрессорных труб.

3.25 привод с редуктором (gear-reduction drive): Тип системы поверхностных приводов с устройством, преобразующим высокую угловую скорость входного вала (вала двигателя) в более низкую на выходном валу (колонна привода).

3.26 приводной шкив (driven sheave): Шкив, установленный на главном валу систем наземного управления с ременным приводом.

3.27 приложенный крутящий момент (applied torque): Крутящий момент, приложенный к верхнему сечению колонны привода системой наземного привода.

3.28 прослеживаемость партии товаров (job-lot traceability): Способность единицы товара быть идентифицированной как принадлежащая к конкретной партии, из которой она идентифицируется.

3.29 прямой привод (direct drive): Тип системы наземного привода, в котором отсутствуют элементы передачи мощности между двигателем и приводимой во вращение нагрузкой.

3.30 расход жидкости (flow rate): Количество жидкости, протекающей в единицу времени через живое сечение потока.

3.31 расчетные параметры упорного подшипника (thrust-bearing rating): Опубликованные изготовителем статистические паспортные данные упорного подшипника, которые служат рекомендациями при прогнозировании номинального ресурса подшипника в данных условиях.

3.32 ремонт (repair): Действия, к которым относятся демонтаж, разборка, повторная сборка и испытание, включая или исключая замену подходящих деталей, а также могут относиться механическая обработка, сварка, термообработка или любые другие производственные работы, в результате которых оборудование восстанавливается до своего первоначального состояния.

3.33 силовой блок (power train): Детали системы наземного привода и вспомогательного оборудования, которые передают энергию (крутящий момент) от первичного двигателя колонне привода.

3.34 система наземного привода (surface-drive system): Узел оборудования, который передает крутящий момент от первичного двигателя к ротору винтового насоса, воспринимает нагрузки, передаваемые колонной привода и регулирует обратное вращение колонны привода.

3.35 система нижнего привода (bottom-drive system): Система привода винтового насоса, в которой используется погружной двигатель.

3.36 система производственная (production system): Узел оборудования, к которому относятся установленный насос, колонна привода, колонна насосно-компрессорных труб, обсадная колонна скважины, система наземного привода и вспомогательное оборудование.

3.37 скорость включения тормозов (brake-engagement speed): Угловая скорость, при которой тормозная система включается во время обратного вращения.

3.38 скорость рассеяния тепла (heat dissipation rate): Скорость, с которой энергия рассеивается от системы наземного привода в окружающую среду в виде тепла.

3.39 теплоемкость (heat capacity): Отношение общей энергии, поглощаемой системой наземного привода, к величине изменения температуры в системе наземного привода.

3.40 тормозная система (brake system): Система, которая обеспечивает регулируемое сопротивление обратному вращению колонны привода.

3.41 упорный подшипник (thrust bearing): Опорное устройство внутри системы наземного привода, которое воспринимает осевую нагрузку, передаваемую колонной привода, позволяя ей при этом вращаться.

3.42 шкив привода (driver sheave): Шкив, установленный на валу первичного двигателя в системах наземного управления с ременным приводом.

3.43 энергия кручения (torsional energy): Энергия, накопленная в колонне привода из-за упругой деформации, вызванной напряжением кручения.

4 Сокращения

ANSI - Американский национальный институт стандартов

ASME - Американское общество инженеров-механиков

ASTM - Американское общество специалистов по испытаниям и материалам

AQL - Допустимые пределы качества

IEC - Международная электротехническая комиссия

NACE - Национальная ассоциация инженеров-коррозионистов

SAE - Общество инженеров-автомобилистов

SNT (ASNT) - Американское общество по неразрушающему контролю

ВН (PCP) - Винтовой насос

ВнД (ID) - внутренний диаметр

ГПВ (TVD) - глубина подвески насоса по вертикали

ГПС (MD) - глубина подвески насоса по стволу скважины

НД (OD) - наружный диаметр

НК (NDE) - Неразрушающий контроль

НКТ - насосно-компрессорные трубы

5 Функциональная спецификация

5.1 Общие положения

Для заказа изделий потребитель/заказчик должен подготовить функциональную спецификацию и указать требования и эксплуатационные условия и/или определить конкретные изделия поставщика/изготовителя, которые должны соответствовать требованиям настоящего стандарта. Указанная информация используется поставщиком/изготовителем для рекомендации соответствующего насоса и/или деталей. Требования и эксплуатационные условия могут быть представлены в виде чертежа с размерами, проспекта изделия или другой документации, которая соответствует требованиям настоящего стандарта. Образец функциональной спецификации для этой информации приведен в приложении F.

Потребитель/заказчик должен убедиться, что требования к предполагаемой рабочей осевой нагрузке, крутящему моменту, скорости, температуре элементов системы наземного привода (где требуется) не превышают номинальные характеристики данной системы. Максимальный рабочий крутящий момент и максимальный динамический уровень жидкости зависят от способности системы наземного привода рассеивать энергию, сохраненную в системе добычи после остановки, и могут быть определены с помощью данных, представленных в виде технических требований к аналитической модели обратного вращения, приведенных в приложении В.

5.2 Выбор типа системы наземного привода

Потребитель/заказчик должен выбрать тип системы наземного привода (за исключением типа первичного двигателя):

a) привод с редуктором;

b) прямой привод;

c) гидравлический привод.

5.3 Эксплуатационные характеристики

5.3.1 Общие положения

Потребитель/заказчик должен обеспечить для системы наземного привода рабочую частоту вращения и необходимую входную мощность (крутящий момент), а также осевую нагрузку.

5.3.2 Параметры эксплуатации

Функциональные характеристики должны определяться на основании параметров эксплуатации. Эти параметры должны включать, но не ограничивать:

a) расход жидкости, давление добытого флюида на устье скважины, давление на входе в насос;

b) ожидаемые показатели свойств добытого флюида (плотность, вязкость, температура и др.);

c) предполагаемую модель ВН, которая должна использоваться;

d) глубину подвески ВН;

e) размеры труб/их массу/применяемые материалы;

диаметр колонны привода, тип и материал.

5.4 Совместимость с окружающими условиями

Потребитель/заказчик должен указать требования к совместимости с окружающими условиями. Далее приводятся типичные темы для рассмотрения:

a) температура окружающей среды;

b) температура при пуске наземного привода;

c) высокое воздействие УФ-излучения;

d) высокая относительная влажность (высокая температура конденсации);

e) условия эксплуатации - пыль или песок, механические примеси;

f) условия, вызывающие особое беспокойство относительно вреда, наносимого окружающей среде и безопасности работы;

g) среда с распыленной солью либо с образованием соляных брызг;

h) уровень шума;

i) классификация опасных мест.

5.5 Совместимость со связанным скважинным оборудованием

Потребитель/заказчик должен указать, где приемлемо, модель интерфейсного соединения и требования к материалам, а также ограничения внешних размеров, что необходимо для уверенности в соответствии изделия предполагаемой эксплуатации, а также:

a) размер, тип, материал, конфигурацию и присоединительные размеры между изделием и другим скважинным оборудованием, например сальником, полированным штоком, устьем и др.;

b) размер, тип и конфигурацию других изделий, которые проходят через или над данным изделием, например полированный шток, насосные штанги (см. Приложение Н) и др.;

c) размер, тип и конфигурацию других изделий, которые используются вместе или в сочетании с данным изделием;

d) близость к несвязанному оборудованию, которое может повлиять на подачу, установку, работу, обслуживание или извлечение изделия;

e) угол наклона устья от вертикали;

f) требования к блоку связи с первичным двигателем.

5.6 Подтверждение корректности выбираемых изделий и функциональные испытания

Для выбираемых изделий подлежат учету требования, подтверждающие их корректность и надежность, поэтому согласование проекта и проведение функциональных испытаний с целью подтверждения функциональных требований, указанных для этих изделий, потребителю/заказчику не требуется.

5.7 Документация по контролю качества

Согласно 7.4 оговорены два уровня документации по контролю качества. Потребитель/заказчик должен указать один из следующих уровней документации по контролю качества:

Q1: требования к документации по контролю высокого качества, которые включают требования Q2;

Q2: требования к документации по контролю стандартного качества.

Если не указан ни один из уровней, будет поставлен уровень Q2.

6 Техническое описание

6.1 Общие положения

Поставщик/изготовитель должен подготовить техническое описание, которое отвечает требованиям, указанным в функциональной спецификации.

6.2 Технические характеристики

Должны быть включены (если применимо) следующие данные с единицами измерения:

a) тип системы наземного привода;

b) диапазон регулирования скорости;

c) максимальный рабочий крутящий момент;

d) допуск, осевая нагрузка;

e) диапазон изменения оборотов насоса сменой шкивов;

f) размеры главного вала;

g) габариты проходимости полированного штока;

h) тип устья/соединения привода;

i) тип главного вала (сравнение полого и цельного);

j) его физические параметры и масса;

k) тип первичного двигателя и требования к блоку трансмиссии, наличие системы плавного пуска и частотного регулирования;

I) передаточное отношение силовой передачи;

m) диапазон рабочей температуры;

n) ответные действия на специальные требования, запрашиваемые потребителем/заказчиком в соответствии с разделом 5;

о) максимальное давление на корпус системы, где применимо;

p) напряжение питания и частота тока.

6.3 Критерии проектирования

6.3.1 Материалы

Поставщик/изготовитель должен подтвердить, что указанные материалы имеют такие эксплуатационные характеристики, которые подходят ко всем параметрам, указанным в технических условиях. Это относится к металлическим и неметаллическим деталям. Поставщик/изготовитель должен иметь документально оформленные спецификации на все материалы, которые использовались для изготовления данного изделия.

6.3.2 Технические характеристики

6.3.2.1 Общие положения

Поставщик/изготовитель должен установить технические характеристики вращателя наземного привода в инструкциях по эксплуатации изделия, как применимо к системе наземного привода на основании объективных данных и их анализа. Указанные технические характеристики перечислены далее.

6.3.2.2 Характеристики тормозной системы

6.3.2.2.1 Общие положения

Следующие параметры должны предоставляться потребителю/заказчику для помощи при оценке соответствия системы наземного привода условиям конкретной эксплуатации.

6.3.2.2.2 Крутящий момент сопротивления обратному вращению

Математическое выражение или графическое представление крутящего момента; сопротивления обратному вращению, которое формулируется как зависимость скорости обратного вращения и температуры в системе наземного привода, выражаемое в Н·м.

6.3.2.2.3 Скорость теплорассеяния

Математическое выражение или графическое представление скорости рассеяния тепла, выражаемое в Вт/°С.

6.3.2.2.4 Теплоемкость

Числовое значение физической величины, определяющей отношение бесконечно малого количества теплоты , полученного телом, к соответствующему приращению его температуры

, выражаемое в Дж/К.

6.3.2.2.5 Скорость включения тормозной системы

Время от начала включения тормозной системы до момента, когда под ее воздействием происходит снижение частоты вращения ротора насоса, выражаемое в с, мин.

6.3.2.3 Момент инерции

Числовое значение величины, инерции во вращательном движении вокруг оси, равное сумме произведений масс на квадрат их расстояний до базового множества (точки, прямой или плоскости), выражаемое в кг·м.

6.3.2.4 Номинальная осевая нагрузка упорного подшипника

Числовое значение номинальной осевой нагрузки упорного подшипника для заданных условий эксплуатации, выражаемое в 1 Н = 1 кг·м/с.

6.3.2.5 Номинальная входная мощность

Числовое значение входной мощности, Вт, соответствующей мощности при номинальной частоте вращения ротора.

6.3.2.6 Максимальный рабочий крутящий момент

Числовое значение произведения максимальной силы, действующей во время работы механизма, на плечо ее приложения, выражаемое в Н·м.

6.3.2.7 Диапазон рабочей температуры

Числовое значение двух граничных значений рабочей температуры, определяющих диапазон температур, допустимый механизмом в реальных условиях эксплуатации для любых применений, в том числе когда требуется температура выше номинальной, выражаемой в °С.

6.3.2.8 Диапазон рабочей скорости

Числовое значение двух граничных значений рабочей скорости, определяющих диапазон скоростей, допустимых механизмом в реальных условиях эксплуатации для любых применений, в том числе когда требуется скорость выше номинальной, выражаемой в об/мин, с.

6.3.3 Вопросы, связанные с защитой окружающей среды

Поставщик/изготовитель должен убедиться, что поставляемое изделие совместимо с требованиями по защите окружающей среды, определенными потребителем/заказчиком согласно 5.4. Благодаря выполнению этих требований система наземного привода должна соответствовать или превышать требования настоящего стандарта.

6.4 Проверка правильности проектирования

Проверка правильности проектирования должна выполняться поставщиком/изготовителем для подтверждения того, что конструкция изделия соответствует техническому описанию. Проверка состоит из документированных работ, например анализа расчетов конструкции изделия, испытания изделия и сравнения его с другими подобными конструкциями, а также регистрацией определенных эксплуатационных условий в течение всего срока службы таких конструкций. Эти работы должны включать, но не ограничиваться техническими характеристиками по 6.3.2. Эмпирические методы и/или физические испытания, используемые в ходе проверки, должны быть полностью оформлены документально и подкреплены чертежами и техническими требованиями к материалам.

6.5 Приемочный контроль продукции

При проведении приемочного контроля должны выполняться требования согласно 6.4 и 6.6.2, при этом поставщик/изготовитель должен документально подтвердить процессы и результаты функциональных испытаний (согласно 6.6), а также иметь файл, содержащий сертификаты материалов и чертежи, на которых показаны все применимые размеры, материалы и допуски деталей в испытываемом изделии. Если размер, тип или модель не проходит функциональные испытания, то на повторные испытания базовая модель и материалы не должны предоставляться до тех пор, пока изготовитель не определит и документально не подтвердит корректирующие действия. Проверка размеров, которые определены изготовителем, как имеющие решающее значение при эксплуатации, должна проводиться до и после испытания в рамках установленных критериев.

6.6 Функциональное испытание изделия

6.6.1 Требования к испытанию

Каждая система наземного привода, выполненная в соответствии с настоящим стандартом, должна пройти функциональные испытания.

6.6.2 Функциональные испытания изделия

Это испытания, проводимые с целью определения показателей назначения объекта, которые должны подтвердить, что продукция отвечает техническим описаниям поставщика/изготовителя и функциональным описаниям потребителя/заказчика. В функциональных испытаниях должны быть даны детальные оценки работы вращателя привода, выполнены исследования скорости и крутящего момента обратного вращения, включения тормозной системы. Во время этих работ необходимо проверить каждую характеристику конструкции на соответствие заданным показателям. В случае несоответствия изготовитель должен определить причину такого несоответствия.

Поставщик/изготовитель должен документально подтвердить, что системы наземного привода, выполненные в соответствии с настоящим стандартом, адекватны критериям приемки, что определено процессами функциональных испытаний и результатами испытаний изделия, а также иметь файл, содержащий сертификаты материалов и чертежи, на которых показаны все применимые размеры, материалы и допуски деталей в испытываемом изделии. Оценки, включая критерии приемки, результаты испытаний и факт ликвидации несоответствующих изделий, должны быть документально подтверждены.

6.7 Дополнительное испытание

При необходимости может потребоваться дополнительное испытание, которое должно быть согласовано между потребителем/заказчиком и поставщиком/изготовителем.

6.8 Допустимые изменения конструкции

Все изменения, вносимые в конструкцию, должны быть подтверждены документами и подвергнуты анализу поставщиком/изготовителем посредством сравнения с документами, подтверждающими корректность конструкции и эксплуатационную надежность, чтобы определить существенность изменений. Существенные изменения конструкции - это такие изменения, которые выявлены поставщиком/изготовителем, и влияют на производительность изделия в заданных условиях эксплуатации. Конструкция, которая подвергается значительным изменениям, превращается в новую конструкцию, для которой необходимо провести приемочные испытания согласно 6.4 и оценку надежности согласно 6.5. Изменения в конструкции, признанные несущественными, должны подтверждаться документами. Поставщик/изготовитель должен, как минимум, учитывать следующее при каждом изменении конструкции:

a) напряженность в модернизированных или измененных деталях;

b) существенные изменения;

c) функциональные изменения.

6.9 Масштаб конструкции (компактность конструкции привода)

Масштабирование к наземным приводам не применяется.

7 Требования поставщика/изготовителя

7.1 Общие положения

Поставщик/изготовитель должен при проектировании, изготовлении, оценке, испытаниях и доставке установок наземного привода соблюдать приводимые далее требования, которые рассматриваются в настоящем стандарте. В разделе 7 содержатся подробные требования для того, чтобы подтвердить соответствие каждого изготовленного изделия требованиям функциональных и технических спецификаций для этого конкретного изделия.

7.2 Документация и контроль данных

7.2.1 Общие положения

Поставщик/изготовитель должен установить и поддерживать порядок проведения контроля за всеми документами и данными, которые относятся к требованиям настоящего стандарта. Эти документы и данные должны сохраняться с целью иметь возможность доказывать соответствие заданным требованиям. Все документы должны пройти сортировку, быть удобочитаемыми и храниться в соответствующих условиях, чтобы предотвратить их повреждение или ухудшение состояния, а также утерю. Важно также, чтобы они хранились там, откуда их законно и быстро можно получить.

Документы и данные могут находиться в любом виде, например на электронном диске или ином электронном средстве. Потребитель/заказчик должен иметь доступ к документам и данным и возможность проведения аудита. Документы и материалы проектирования изделия должны сохраняться в течение пяти лет со дня последнего изготовления соответствующего изделия.

Документы должны содержать:

a) чертежи изделия;

b) технические условия;

c) технические требования к материалам;

d) инструкции по монтажу и разборке изделия;

e) результаты проверки корректности выбранного изделия;

f) данные о приемочных испытаниях изделия;

g) руководство по эксплуатации.

7.2.2 Требования к руководству по эксплуатации

Руководство по эксплуатации должно быть доступно потребителю/заказчику на всю продукцию, которая поставляется в соответствии с настоящим стандартом. Руководство по эксплуатации должно содержать, по меньшей мере, следующую информацию:

a) ссылочный номер;

b) ведомость материалов;

c) технические требования, согласно разделу 6;

d) техническую иллюстрацию (иллюстрации), на которой показаны основные детали, основные размеры и конфигурации;

e) порядок проверки до установки и процедуры перед обслуживанием;

f) инструкции по эксплуатации (см. приложение D), включая меры предосторожности, применимые для безопасной и экологически приемлемой работы;

g) инструкции по выбору смазки;

h) требования и процедуры технического обслуживания (включая перечень и требования к запасным деталям, где применимо);

i) наименование и адрес поставщика/изготовителя;

j) маркировка товара поставщиком/изготовителем (в том числе номер и тип товара);

k) габаритные размеры и масса;

l) инструкции по уходу и хранению;

m) инструкции по установке (см. приложение C);

n) детализацию соединений, например тип резьбы, размер и вес;

o) технические характеристики по 6.3.2.

7.2.3 Документация по доставке

Документация изделия предоставляется потребителю/заказчику при доставке каждой системы наземного привода и должна содержать, как минимум, следующие сведения:

a) наименование и адрес поставщика/изготовителя;

b) маркировку изделия поставщиком/изготовителем (включая номер и тип изделия);

c) документацию по контролю качества и информацию по применению;

d) габаритные размеры и массу;

e) техническое руководство по эксплуатации и идентификации;

f) технические условия изделия;

g) информацию по испытаниям изделия.

7.3 Маркировка изделий

Каждое доставленное изделие в соответствии с настоящим стандартом должно иметь постоянную маркировку в соответствии с техническими условиями поставщика/изготовителя, где указаны тип, метод эксплуатации и расположение маркировок. Далее приводится минимальная информация, которую необходимо иметь на каждом изделии:

a) идентификатор поставщика/изготовителя;

b) дата (месяц, год) окончательной приемки поставщиком/изготовителем;

c) наименование изделия, номер модели/типа и серийный номер поставщика/изготовителя;

d) тип упорного подшипника; номинальная осевая нагрузка на упорный подшипник;

e) максимальный рабочий крутящий момент;

f) максимальная входная мощность;

g) диапазон рабочих скоростей.

7.4 Документация по контролю качества

7.4.1 Общие положения

В настоящем стандарте приводятся объективные данные по двум уровням документации контроля качества, которые должны быть выбраны потребителем/заказчиком. Качество металлической части изделий и процессы изготовления должны оставаться неизменными при выборе Q1 или Q2.

7.4.2 Уровни документации по контролю качества

Q2 - это стандартный уровень, соответствующий требованиям из 7.2 настоящего стандарта. Уровень Q1 обеспечивает потребителя/заказчика документацией по доставке для Q2, а также следующими специфическими документами о товаре: сертификатами качества материалов, актами проверки, документацией дополнительных процессов и инструкциями по эксплуатации. Требования к документации для Q1 должны поддерживаться поставщиком/изготовителем по 7.2.1.

7.4.3 Сырье

7.4.3.1 Сертификаты материалов

Сырье, используемое при изготовлении деталей, должно прослеживаться по одному из следующих документов:

a) сертификат соответствия, удостоверяющий, что сырье отвечает документированным поставщиком/изготовителем техническим условиям;

b) акт испытаний материалов, который подтверждает, что сырье отвечает документированным поставщиком техническим условиям, которые были одобрены поставщиком/изготовителем.

7.4.3.2 Механические и физические свойства

7.4.3.2.1 Изделия из металла

Методика испытаний механических свойств и правила эксплуатации должны соответствовать [1] или эквивалентным национальным либо международным стандартам для изделий из металла. Изготовитель должен иметь документально подтвержденные критерии для приемки после испытаний.

7.4.3.2.2 Эластомеры и неметаллические материалы

Методика испытаний механических свойств и требования к проверке для эластомерных и неметаллических изделий выполняются в соответствии с приложением А.

7.4.3.2.3 Требования к проверке изделий из металла

Проверка изделий из металла должна проводиться в соответствии с методикой, подробно описанной в технических условиях поставщика/изготовителя, куда включены и критерии приемки.

7.4.4 Дополнительные процессы, применяемые к изделиям

7.4.4.1 Сертификаты материалов

Сертификаты процессов, применяемых при изготовлении изделий (деталей), например термическая обработка, сварка, нанесение покрытий и другие, должны отвечать следующим требованиям:

a) сертификат соответствия должен подтверждать, что материалы и процессы удовлетворяют техническим условиям, документально подтвержденным поставщиком/изготовителем, и критериям приемки;

b) акт испытаний материалов должен подтверждать, что материалы и процессы отвечают документированным поставщиком техническим условиям и критериям приемки.

7.4.4.2 Нанесение покрытий и наплавленных слоев

Нанесение покрытий и наплавленных слоев должно контролироваться в соответствии с документально подтвержденными поставщиком/изготовителем инструкциями по обработке, в которые включены и критерии приемки.

7.4.4.3 Сварка и пайка

Процессы сварки и пайки, а также подготовка персонала должны выполняться в соответствии с [2]-[4].

Поставщик/изготовитель должен иметь документально подтвержденные критерии для приемки.

7.4.4.4 Требования к термической обработке

Термическая обработка деталей, находящихся в производстве, должна выполняться на оборудовании для термообработки, которое оснащено приборами, калибровано и осмотрено в соответствии с [5] или [6].

7.4.5 Контролепригодность партии товаров

Все детали, сварные изделия, сборочные узлы, блоки должны быть пригодны для контроля. Партии деталей и сварных изделий должны быть опознаваемы. Все детали и сварные изделия должны быть признаны непригодными, если партия этих товаров не соответствует заданным требованиям.

7.4.6 Системы калибрования

Измерительные приборы и оборудование следует выбирать и проверять на возможность выполнения требуемого типа и диапазона измерений в соответствии с требованиями по эксплуатации. Калибровка измерительного оборудования, используемого для окончательной приемки, должна быть опознаваема, управляема и приспособлена к требуемым условиям в соответствии с требованиями национальных или международных стандартов для необходимых диапазонов измерения и точности.

Интервалы калибровки должны быть установлены на основании повторяемости и степени применения. Интервалы калибровки должны составлять не менее трех месяцев до тех пор, пока не будет установлена предыстория тарировки. Интервалы подлежат продлеванию или укорочению на основании документально оформленной повторяемости, числа применений и предыстории тарировки. Интервал калибровки нельзя увеличивать более чем вдвое относительно предыдущего интервала.

7.4.7 Требования неразрушающего контроля

7.4.7.1 Общие положения

Если НК и проверки указаны поставщиком/изготовителем или потребителем/заказчиком, то их следует выполнять и принимать в соответствии с документально оформленными спецификациями поставщика/изготовителя, в которых должны содержаться требования по 7.4.7. Когда в технических условиях поставщика/изготовителя указано, что следует проверять отдельные изделия из партии товара, они должны составлять 5% от всей партии, и как абсолютный минимум - одно изделие.

Инструкции НК должны подробно излагаться в документально подтвержденных процедурах поставщика/изготовителя и соответствовать настоящему стандарту. Критерии приемки НК и результаты отдельных испытаний должны быть документально оформлены и должны получить одобрение уполномоченного специалиста. Все инструкции НК должны быть одобрены экспертом с квалификацией III уровня по ГОСТ Р ИСО 9712, применяемого изготовителем.

Примечание - Для целей данного положения [7] эквивалентен ГОСТ Р ИСО 9712.

Все сварные швы и примыкающие околошовные зоны пробной партии должны проходить испытание НК одним или более из следующих методов: радиографический метод, магнитно-порошковый метод, ультразвуковая дефектоскопия или капиллярная дефектоскопия, как указано в технических условиях поставщика/изготовителя.

Если одно из изделий оказалось бракованным, следует произвести осмотр еще одного дополнительного изделия из данной партии товара. Если и оно оказалось бракованным, необходимо проверить все 100% изделий в данной партии товара. Любое бракованное изделие должно быть удалено, а если было подвергнуто ремонту, то оно должно быть повторно осмотрено с использованием исходного метода НК и критериев приемки.

7.4.7.2 Приемка

Приемка всех материалов/документов должна указываться либо на материалах (в документах), либо в учетно-отчетных материалах, в которых они регистрируются.

7.4.7.3 Испытание металлических деталей на твердость

Испытание на твердость и преобразование твердости в другие единицы измерения следует выполнять в соответствии с [8] или ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81), ГОСТ Р ИСО 6507-1, [9] или ГОСТ 9013-59 (ИСО 6508-86), [10] либо эквивалентными национальными и международными стандартами с исключениями, о которых упомянуто в [11] (все части) для материалов, предназначенных к использованию в скважинах, в которых, как предполагается, корродирующие вещества могут вызвать коррозионное растрескивание. Изготовитель должен иметь документально подтвержденные критерии для приемочных испытаний на твердость.

Примечание - Для целей данного положения [12] эквивалентен [8] или ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81), [13] эквивалентен [9] или ГОСТ 9013-59 (ИСО 6508-86), [14] эквивалентен ГОСТ Р ИСО 6507-1 и [15] (все части) эквивалентен [11] (все части).

7.4.7.4 Радиографический метод контроля

Радиографический метод контроля должен отвечать требованиям [16] или ГОСТ 7512, ГОСТ 23055. Критерии приемки должны быть установлены в соответствии с [6] или нормативной документацией на конкретное изделие. У изготовителя должны быть документально подтвержденные критерии для приемки радиографическим методом.

7.4.7.5 Ультразвуковая дефектоскопия

Ультразвуковая дефектоскопия должна отвечать требованиям [18] или ГОСТ 14782, ГОСТ 22727. Критерии приемки должны соответствовать [19] или нормативной документации на конкретное изделие. У изготовителя должны быть документально подтвержденные критерии для приемки ультразвуковой дефектоскопией.

7.4.7.6 Магнитнопорошковый метод контроля

Контроль магнитнопорошковым методом должен выполняться в соответствии с [20] или ГОСТ 21105. У изготовителя должны быть документально подтвержденные критерии для приемки магнитнопорошковым методом.

7.4.7.7 Капиллярная дефектоскопия

Капиллярная дефектоскопия подлежит выполнению в соответствии с [21] или ГОСТ 18442. У изготовителя должны быть документально подтвержденные критерии для приемки методом капиллярной дефектоскопии.

7.4.7.8 Контроль качества поверхности

Прежде чем приступать к сборке, поставщик/изготовитель должен провести визуальный контроль всех доступных поверхностей, чтобы убедиться в их соответствии техническим условиям. Изготовитель должен иметь документально подтвержденные критерии для контроля качества поверхности.

7.4.7.9 Степень квалификации персонала

Персонал, выполняющий НК и принимающий решения с целью оценки и интерпретации результатов, должен быть квалифицирован в соответствии с ГОСТ Р ИСО 9712, как минимум, на уровень II. Персонал, выполняющий визуальный контроль в соответствии с установленным порядком, должен ежегодно проверять зрение в соответствии с ГОСТ Р ИСО 9712.

Примечание - Для целей данного положения [7] эквивалентен ГОСТ Р ИСО 9712.

7.4.8 Размерный контроль деталей

Все детали должны пройти размерный контроль, чтобы убедиться в их соответствии критериям расчета и техническим условиям. Контроль следует выполнять во время и после изготовления деталей, но до сборки. Этот контроль должен быть документально подтвержден.

7.4.9 Несоответствие изготовлению

Поставщик/изготовитель должен разработать и поддерживать документированные процедуры, чтобы гарантировать, что узел или изделие, которое не соответствует установленным требованиям, не могло быть непреднамеренно использованным или установленным. Такой контроль должен обеспечивать идентификацию, изоляцию, оценку, документирование и утилизацию несоответствующих изделий или узлов.

Ответственность за анализ и полномочия на утилизацию несоответствующих изделий должны быть определены поставщиком/изготовителем.

7.5 Проверка правильности проектирования

7.5.1 Общие положения

Проверка правильности проектирования должна выполняться в соответствии с разделом 6.

7.5.2 Проверка пригодности

Проверка пригодности должна проводиться с использованием калиброванного и поверенного испытательного оборудования, а все заявленные эксплуатационные характеристики изделия (по 6.3.2) должны подвергаться испытаниям, а результаты подлежат регистрации, датированию и подписи квалифицированным персоналом, выполняющим испытания. Порядок тестирования и критерии приемки определяет и документально подтверждает поставщик/изготовитель. Процедуры проверки для определения характеристик тормозной системы приведены в приложении G.

7.6 Функциональные испытания

Функциональные испытания должен выполнять поставщик/изготовитель для каждого изделия, которое изготовлено в соответствии с настоящим стандартом. Результаты функциональных испытаний подлежат регистрации, датированию и подписи квалифицированным персоналом, выполняющим испытания. Порядок тестирования и критерии приемки должен определять и документально подтверждать поставщик/изготовитель. Процедуры проверки должны соответствовать, как минимум, 6.6, но не ограничиваться ими.

8 Ремонт

Системы наземного привода после ремонтных работ должны быть возвращены в состояние, отвечающее требованиям, указанным в настоящем стандарте либо в состояние, которое соответствовало первоначальному изготовлению. Прежде чем транспортировать каждое отремонтированное изделие, следует провести успешное и подтвержденное документами испытание на проверку пригодности в соответствии с требованиями настоящего стандарта.

Каждое отремонтированное изделие должно иметь постоянную маркировку для идентификации. Изготовитель должен в подробностях документировать процесс для регистрации и отслеживания ремонта. Документация ремонта должна включать, как минимум, название ремонтного центра, дату и тип ремонта, осмотра и запись результатов испытаний.

9 Подготовка к транспортировке

Системы наземного привода должны быть упакованы для транспортировки в соответствии с письменно оформленными техническими требованиями изготовителя во избежание загрязнения оборудования и повреждения от возникающих нагрузок. В этих технических условиях должна быть предусмотрена защита незащищенных резьбовых соединений и отверстий от загрязнения. Все компоненты, которые предназначены для защиты во время транспортировки, должны быть отчетливо обозначены в качестве таковых. Перед применением изделия защита должна удаляться.

10 Изменения сферы применения изделия

Системы наземного привода предназначены для конкретного применения; их перевод в новые условия требует детальной оценки потребителя/заказчика, чтобы удостовериться в том, что система будет работать должным образом в любой ситуации в этих новых условиях. Процесс, используемый для этой оценки, должен быть документирован, одобрен и содержать требования, не менее строгие, чем те, которые предъявлялись для первоначального применения.

Приложение А

(обязательное)

Требования для эластомеров и неметаллических материалов

А.1 Общие положения

Все эластомеры и неметаллические материалы подлежат проверке в соответствии с требованиями данного приложения.

A.2 Эластомерные и неметаллические материалы

Материал каждой детали должен соответствовать техническим условиям поставщика/изготовителя, который, обеспечивая оборудованием по этим техническим условиям, должен нести ответственность за следующее: иметь методики и документы результатов испытаний по герметическим свойствам материалов до пределов, на которые рассчитано это оборудование. Технические условия поставщика/изготовителя на не содержащие металл соединения должны определять те характеристики, которые имеют решающее значение для применяемого материала, например:

a) тип соединения;

b) механические свойства, как минимум:

1) предел прочности на разрыв (при растяжении);

2) удлинение (при растяжении);

3) условно-равновесный модуль (Модуль Юнга) (при нагрузке 50% или 100%, как применимо);

c) усадка при сжатии;

d) твердость по твердомеру или по международному стандарту;

e) химическое сопротивление воздействию продукта;

f) допустимый диапазон температурного режима.

A.3 Допуски

Допуски круглых уплотнительных колец (O-колец) должны соответствовать [22]. Другие уплотнительные элементы должны отвечать размерным допускам, указанным в технических условиях изготовителя. Методика отбора образцов для контроля и основа для приемки или браковки партии товаров должны соответствовать [23]. Общий уровень контроля Il при 2,5 AQL для O-колец и при 1,5 AQL для других уплотнительных элементов - ГОСТ Р ИСО 2859-1 или ГОСТ Р 50779.72.

Примечание - Для целей данного положения [24] эквивалентен [22].

A.4 Твердость

Твердость по твердомеру или по международному стандарту для эластомерных материалов должна измеряться в соответствии с [25] или [26]. Предпочтительный метод состоит в том, чтобы проводить испытание на твердость на испытательном образце от каждой партии и от цикла вулканизации, а не испытывать отдельные уплотнения. Если такие испытания проводятся на отдельных уплотнениях, методика отбора проб для испытания и основа для приемки или браковки партии товаров должны соответствовать уже приведенной методике для колец круглого сечения или других уплотнительных элементов, соответственно.

A.5 Визуальный контроль

Кольца круглого сечения (O-кольца) должны проходить визуальный контроль в соответствии с [27]. Другие уплотнительные элементы должны осматриваться визуально в соответствии с методикой изготовителя и включать, например, выступы, соединения внахлестку, разломы, трещины и другие видимые повреждения. Методика отбора проб для контроля и основа для приемки или браковки партии товаров должна соответствовать документированным планам приемки материалов, по которым должны определяться применимые AQL - уровни, так как они имеют отношение к частоте бракуемых деталей.

A.6 Уход и хранение

Многие эластомерные и неэластомерные материалы требуют соблюдения определенных процедур ухода и хранения. Технические условия изготовителя должны включать расчет уплотнения, требования по уходу и хранению, в том числе сроки хранения, соответствующие каждому конкретному составу.

A.7 Другие материалы, не содержащие металл

Неметаллические материалы, отличающиеся от эластомеров, должны соответствовать техническим условиям изготовителя, в которые должны быть включены требования к составу материалов, механическим свойствам, проверкам, допускам, уходу, хранению и контролепригодности.

A.8 Контролепригодность

Требования к контролепригодности должны быть документально подтверждены изготовителем и должны быть достаточными для того, чтобы убедиться и подтвердить соответствие материалов, из которых изготовлены отдельные детали, техническим условиям изготовителя. Контролепригодность отдельных деталей требуется только до тех пор, пока детали используются в сборочных узлах или блоках.

A.9 Размерный контроль

Уплотнительные элементы должны пройти размерный контроль в соответствии с методикой контроля, разработанной изготовителем, включая все соответствующие аспекты проектирования в соответствии с чертежом. Методика отбора проб для контроля и основа для приемки или браковки должна соответствовать документированному плану приемки материалов, по которому определяются уровни AQL (где требуется), так как они имеют отношение к частоте бракуемых деталей.

Приложение В

(справочное)

Метод оценки тормозной системы

В.1 Общие положения

В данном приложении описывается один из методов оценки работоспособности тормозной системы установки наземного привода в конкретном применении. Работоспособность тормозной системы подлежит оценке с учетом скорости и продолжительности обратного вращения, повышения температуры в установке наземного привода и остаточной накопленной энергии. Применение должно определяться профилем скважины, типом тормозной системы и эксплуатационными условиями скважины. Могут применяться другие методы оценки тормозной системы. Метод, представленный в данном приложении, отражает основные инженерные представления, которые должны рассматриваться при оценке этих систем. Результаты этих методов могут положительно повлиять на оценку соответствия тормозной системы тому или иному конкретному применению.

Многие факторы влияют на количество накопленной энергии и скорости, при которой она может высвобождаться из производственной системы во время обратного вращения. Эта скорость освобождения энергии определяет требования для тормозной системы. Поэтому необходимо использовать всеобъемлющую числовую модель обратного вращения для определения требований к тормозной системе для каждого применения установки наземного привода. Указанный анализ должен выполняться потребителем/заказчиком или поставщиком/изготовителем на основании информации, предоставленной по 6.3.2.

Установки наземного привода погружного винтового насоса накапливают значительное количество энергии в системе в процессе стандартной работы. Когда скважина останавливается по какой-либо причине, энергия кручения, накопленная в колонне привода, и потенциальная энергия флюида в эксплуатационной колонне насосно-компрессорных труб, может освободиться, поворачивая колонну привода и подвижные элементы установки наземного привода в обратном направлении. Обычно тормозная система устанавливается в наземном приводе, чтобы безопасно рассеять накопленную энергию. Тормозная система должна:

- ограничивать скорость обратного вращения для того, чтобы ни один элемент установки наземного привода не превысил номинальную скорость этого элемента во время обратного вращения;

- ограничивать длительность обратного вращения для сведения к минимуму влияния на эксплуатацию скважины;

- минимизировать энергию, накопленную в установке наземного привода и в производственной системе, по завершении обратного вращения привода;

- рассеивать или поглощать энергию, освобожденную из производственной системы, не нагревая ни один элемент установки наземного привода или производственной системы до температуры, превышающей допустимую для условных эксплуатационных взрывоопасных атмосфер, как предусмотрено национальным или международным стандартом, например, [28] или ГОСТ Р ЕН 13463-1.

В.2 Теоретическое моделирование процесса обратного вращения

В.2.1 Общие положения

Обратное вращение может происходить в двух случаях: при работе насоса с заклинившим рабочим органом и стандартном завершении работы. Теоретические модели для этих двух случаев приведены в В.2.2 и В.2.3. Определение символов, используемых в уравнениях, дано в таблице В.7.

В.2.2 Случай с заклинившим рабочим органом насоса

В случае с заклинившим рабочим органом насоса единственной энергией, которая освобождается, является энергия кручения, накопленная в колонне привода.

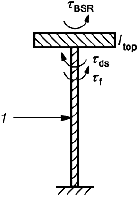

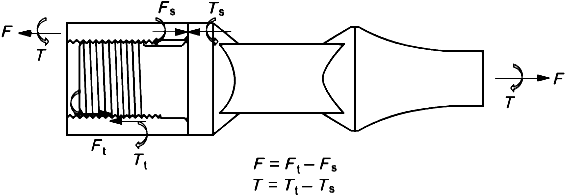

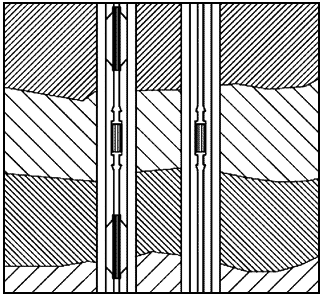

Физическую систему для случая насоса с заклинившим рабочим органом следует представить в виде системы с дисковой пружиной, как показано на рисунке В.1.

1 - пружина

Рисунок В.1 - Насос с заклинившим рабочим органом

Единственным нагружающим моментом обратного вращения в случае насоса с заклинившим рабочим органом является крутящий момент , накопленный в колонне привода Во время обратного вращения на этот крутящий момент действует сопротивление кручению, которое вырабатывается тормозом (

) и трением в производственной системе (пружине 1). Эффективный крутящий момент

![]() , применимый для ускорения силовой передачи, можно выразить по формуле

, применимый для ускорения силовой передачи, можно выразить по формуле

![]() . (В.1)

. (В.1)

Число скручиваний эластичного материала в колонне привода зависит от крутящего момента в колонне привода. Для колонн привода с плотным круглым сечением полярный момент

![]() . (В.2)

. (В.2)

При остановке количество скручиваний в колонне привода

![]() . (В.3)

. (В.3)

Во время обратного вращения эти скручивания освобождаются, вызывая снижение крутящего момента в колонне привода. Для данного числа скручиваний колонны привода во время обратного вращения оставшийся крутящий момент

![]() . (В.4)

. (В.4)

Сопротивление обратному вращению , выработанное тормозной системой, является функцией скорости обратного вращения и, в некоторых случаях, температуры привода, как показано в формуле

![]() . (В.5)

. (В.5)

Работоспособность тормозной системы определяется по информации о характеристиках наземного привода, предоставленной поставщиком/изготовителем по 6.3.2. Сопротивление обратному вращению более точно определяется по 6.3.2.2.2. Трение в системе добычи

также препятствует обратному вращению. Сюда относится трение в упорном подшипнике, сальниках, между штангой и НКТ.

Ускорение привода, шкивов, двигателя и колонны привода выражено формулой

![]() . (В.6)

. (В.6)

Общий момент инерции включает несколько различных элементов силового блока, которые могут вращаться с различной скоростью во время обратного вращения. Для момента инерции

каждого элемента эталоном должна служить скорость полированного штока в зависимости от коэффициента скорости (передаточного отношения)

, определяется по формуле

![]() , (В.7)

, (В.7)

где - момент инерции оборудования, вращающегося при скорости полированного штока;

- момент инерции оборудования, вращающегося при скорости

, умноженной на скорость элемента

;

![]() - постоянное движение.

- постоянное движение.

В.2.3 Стандартное завершение работы

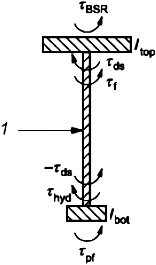

Физическую систему стандартного завершения работы следует представить в виде системы с двухдисковой пружиной согласно рисунку В.2.

1 - пружина

Рисунок В.2 - Стандартное завершение работы

В процессе стандартного завершения работы гидравлический крутящий момент (вызванный перепадом давления в насосе) вместе с крутящим моментом колонны привода действует на силовой блок и на колонну привода. Жидкость в эксплуатационной колонне насосно-компрессорных труб течет через насос и в затрубное пространство скважины. Предполагается, что жидкость течет из затрубного пространства в коллектор и что уровень жидкости в затрубном пространстве не меняется от уровня рабочей жидкости непосредственно перед остановкой. Уравнения динамики для второй стадии обратного вращения представлены в формулах:

![]() ; (В.8)

; (В.8)

![]() . (В.9)

. (В.9)

Поскольку ротор насоса вращается, крутящий момент в колонне привода становится функцией числа поворотов верхней части колонны привода

и ротора

согласно формуле

![]() . (В.10)

. (В.10)

Гидравлический крутящий момент зависит от геометрии насоса (как предусмотрено поставщиком/изготовителем насоса) и является функцией перепада давления в насосе, выражаемой уровнем жидкости над насосом

согласно формуле

![]() . (В.11)

. (В.11)

Трение в насосе препятствует повороту ротора в статоре.

Ускорение ротора и колонны привода составляет

![]() . (В.12)

. (В.12)

Ускорение привода, шкивов, двигателя и колонны привода выражено формулой (В.6).

В.3 Начальные условия

Условия в начале обратного вращения даны в формулах:

0;

![]() ;

;

![]() 0. (В.13)

0. (В.13)

В.4 Работа тормозной системы

В.4.1 Сопротивление кручению при обратном вращении

Сопротивление кручению при обратном вращении играет ключевую роль в процессе обратного вращения. Как представлено в формуле (В.4), оно связано со скоростью обратного вращения колонны привода и с температурой в наземном приводе. Функциональная зависимость между этими тремя переменными должна определяться методами испытания, приведенными в приложении G.

В.4.2 Рассеяние тепла

В процессе обратного вращения высвобождаются энергия кручения, накопленная в колонне привода, и потенциальная энергия жидкости. Эта энергия поглощается наземным приводом, вызывая повышение температуры привода. Когда температура наземного привода превышает температуру окружающей среды, тепло рассеивается в окружающей среде. Температура привода в любое время непосредственно связана с количеством энергии, которую может поглотить привод (теплоемкость), и со скоростью рассеяния тепла в окружающей среде.

Теплоемкость наземного привода и скорость рассеяния тепла также должны определяться испытаниями, приведенными в приложении G.

В.5 Входные параметры

В.5.1 Общие положения

Заданные условия для расчета эксплуатационных характеристик наземного привода можно классифицировать как относящиеся к системе поверхностного привода либо к ее применению.

В.5.2 Наземная система приводов

Наземная система приводов подлежит классификации по следующим критериям:

- момент инерции наземного вращающегося оборудования, включая зубчатую передачу, шкивы и двигатель;

- сопротивление кручению при обратном вращении как зависимость скорости и температуры;

- теплоемкость;

- скорость рассеяния тепла.

В.5.3 Применение

Для применения устройств наземного привода необходимо определение следующих критериев:

- размер колонны привода и НКТ;

- свойства материалов колонны привода;

- геометрия скважины;

- глубина подвески насоса;

- подача насоса;

- объемный КПД насоса;

- трение в насосе и в других элементах системы привода;

- крутящий момент остановки;

- начальная температура наземного привода;

- температура окружающей среды;

- уровень рабочей жидкости;

- плотность и вязкость жидкости.

В.6 Этапы расчета

Необходимые для оценки скорости обратного вращения и длительности как функции энергии, накопленной в производственной системе, должны охватывать следующие этапы расчета:

a) Начать с начальными условиями, приведенными в формулах (В.13).

b) Рассчитать ускорение составных частей системы, пользуясь формулами (В.1)-(В.7) или (В.8)-(В.12).

c) Рассчитать скорость обратного вращения ведомого шкива и ротора в течение короткого времени [на основании ускорения вращения, вычисленного в (b)].

d) Рассчитать сопротивление кручению при обратном вращении, пользуясь формулой (В.5).

e) Рассчитать работу, выполненную тормозным устройством.

f) Рассчитать скорость рассеяния тепла.

g) Заново рассчитать температуру тормозного устройства (на основе теплоемкости тормозного устройства).

h) Заново рассчитать углы поворотов (верхняя и нижняя части колонны привода).

i) Заново рассчитать уровень жидкости в колонне насосно-компрессорных труб.

j) Заново рассчитать крутящий момент колонны привода, пользуясь формулами (В.4) или (В.10) и формулой гидравлического крутящего момента (В.11).

k) Повторять процесс [начиная с этапа (b)] до момента прекращения обратного вращения.

В.7 Результаты моделирования

Результаты моделирования должны включать:

a) скорость обратного вращения как функцию времени;

b) температуру наземного привода/тормозного устройства как функцию времени;

c) остаточный уровень жидкости в конце обратного вращения.

На основе этой информации должны быть получены следующие параметры:

- максимальная скорость обратного вращения;

- максимальная температура наземного привода;

- продолжительность обратного вращения;

- уровень столба жидкости в колонне насосно-компрессорных труб.

Эти результаты можно использовать для оценки пригодности тормозной системы наземного привода для планируемой эксплуатации, сравнивая прогнозируемую максимальную скорость обратного вращения и температуру привода с их номинальными значениями.

Следует учитывать неопределенность, связанную с каждой входной переменной, чтобы определить величину влияния этой неопределенности на результаты моделирования.

В.8 Проверка модели

В.8.1 Общие положения

Любые модели, разработанные для оценки тормозных систем, подлежат проверке по примерам эталонного теста, которые приводятся далее. В каждом примере установлены входные данные, характеризующие профиль скважины и эксплуатационные условия, даются ориентировочные результаты теоретического моделирования на основании метода, описанного в этом приложении. Диапазон требований к тормозным системам, которые типичны для применений винтовых насосов охватывают четыре сценария.

В.8.2 Примеры с заклинившим рабочим органом насоса

В.8.2.1 Пример 1 - Заклинивший рабочий орган насоса, низкий момент вращения

Технические характеристики оборудования и эксплуатационные условия для остановки насоса с заклинившим рабочим органом приведены в таблице В.1.

Таблица B.1 - Входные данные модели

Эксплуатационные параметры | Значение |

Геометрия скважины | Вертикальная |

25,4 мм | |

75 ГПa (GPa) | |

| Отсутствует |

914 м | |

| Отсутствует |

| То же |

-"- | |

13,6 Н·м (N·m) | |

| 1088 Н·м (N·m) |

40 °C | |

20 °C | |

| Отсутствует |

| То же |

| -"- |

-"- | |

Параметры наземного привода | |

33,71 кг/м | |

127 кДж/°С | |

Момент, вырабатываемый тормозной системой наземного привода, подлежит расчету для восьми различных частот вращения и пяти различных начальных температур. Значения тормозного момента приведены в таблице B.2. Скорость рассеяния тепла подлежит расчету для трех различных температур. Значения скорости приведены в таблице B.3.

Таблица B.2 - Тормозной момент в наземном приводе

Частота вращения штанг, об/мин | Тормозной момент на штанге Н·м (N·m) | ||||

Температура, °C | |||||

0 | 25 | 50 | 75 | 100 | |

0 | 0 | 0 | 0 | 0 | 0 |

50 | 220 | 171 | 145 | 129 | 118 |

100 | 350 | 267 | 221 | 194 | 175 |

200 | 578 | 434 | 354 | 306 | 410 |

300 | 782 | 584 | 475 | 407 | 362 |

400 | 974 | 724 | 586 | 502 | 445 |

600 | 1327 | 984 | 793 | 677 | 599 |

700 | 1496 | 1106 | 891 | 759 | 673 |

800 | 1664 | 1228 | 988 | 842 | 764 |

Таблица B.3 - Скорость рассеяния тепла в наземном приводе

Дифференциальная температура, | 40 | 80 | 120 |

Скорость рассеяния тепла, kW | 0,42 | 0,84 | 1,25 |

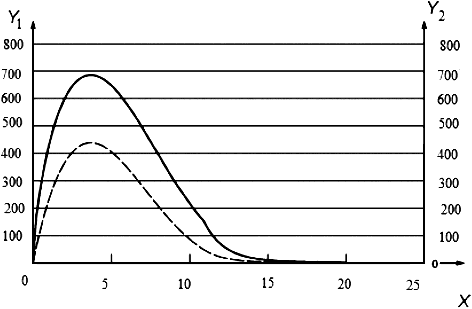

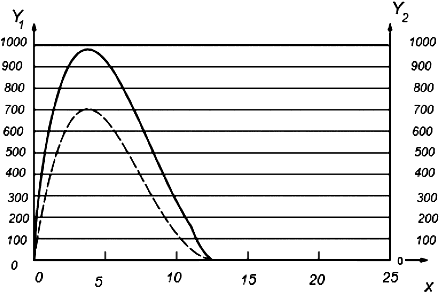

На рисунке В.3 представлены результаты моделирования, при которых максимальная частота обратного вращения составляет 439 об/мин, а максимальный тормозной момент наземного привода - 686 Н·м (N·m).

- время от начала обратного вращения, с;

- момент сопротивления обратному вращению, Н·м;

- частота вращения в момент сопротивления обратному вращению, об/мин;

![]() - сопротивление крутящему моменту;

- сопротивление крутящему моменту; ![]() - частота вращения.

- частота вращения.

Рисунок В.3 - Результаты моделирования насоса с заклинившим рабочим органом (Пример 1)

В.8.2.2 Пример 2 - насос с заклинившим рабочим органом, высокий рабочий момент

Входные параметры такие же, как и в примере 1, за исключением того, что момент остановки повысился до 1627 Н·м (N·m).

На рисунке В.4 представлен пример моделирования, при котором максимальная частота обратного вращения составляет 703 об/мин, а максимальный тормозной момент наземного привода - 981 Н·м (N·m).

- время от начала обратного вращения, с;

- момент сопротивления обратному вращению, Н·м;

- частота вращения, в момент сопротивления обратному вращению, об/мин;

![]() - сопротивление крутящему моменту;

- сопротивление крутящему моменту; ![]() - частота вращения.

- частота вращения.

Рисунок В.4 - Пример моделирования насоса с заклинившим рабочим органом (Пример 2)

B.8.3 Пример стандартного завершения работы - Пример 3 - Стандартное завершение работы

В таблице B.4 приведены технические характеристики оборудования и эксплуатационные условия для стандартного завершения работы. В таблицах B.5 и B.6 приведены характеристики тормозного момента и скорости рассеяния тепла.

Таблица B.4 - Входные данные модели

Эксплуатационные параметры | Значение |

Геометрия скважины | Вертикальная |

25,4 мм | |

75 ГПa (GPa) | |

| 76 мм |

914 м | |

| 95 м |

| 75% |

136 Н·м (N·m) | |

13,6 Н·м (N·m) | |

| 1627 Н·м (N·m) |

45 °C | |

35 °C | |

| 914 м |

| 1000 кг/м |

| 1 сПуаз = 1 mPa-s |

1,66 кг·м | |

Параметры наземного привода | |

33,71 кг·м | |

127 кДж/°С | |

Таблица B.5 - Тормозной момент в системе наземного привода

Частота вращения штанг, об/мин | Тормозной момент на штанге, Н·м (N·m) | ||||

Температура, °C | |||||

0 | 25 | 50 | 75 | 100 | |

0 | 0 | 0 | 0 | 0 | 0 |

50 | 220 | 171 | 145 | 129 | 118 |

100 | 350 | 267 | 221 | 194 | 175 |

200 | 578 | 434 | 354 | 306 | 410 |

300 | 782 | 584 | 475 | 407 | 362 |

400 | 974 | 724 | 586 | 502 | 445 |

600 | 1327 | 984 | 793 | 677 | 599 |

700 | 1496 | 1106 | 891 | 759 | 673 |

800 | 1664 | 1228 | 988 | 842 | 764 |

Таблица B.6 - Скорость рассеяния тепла в устройстве наземного привода

Дифференциальная температура, | 40 | 80 | 120 |

Скорость рассеяния тепла, kW | 0,42 | 0,84 | 1,25 |

Примечание - Предполагается, что уровень жидкости в затрубном пространстве скважины остается постоянным в процессе обратного вращения.

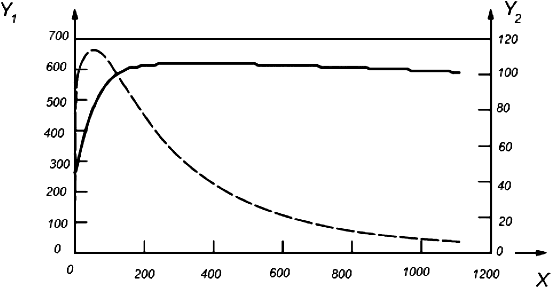

На рисунке B.5 представлены результаты моделирования, при которых максимальная температура в приводе составляет 105 °C, а максимальная частота обратного вращения - 672 об/мин.

- время, с;

- частота обратного вращения привода, об/мин;

- температура привода, °С;

![]() - температура привода;

- температура привода; ![]() - частота вращения привода

- частота вращения привода

Рисунок В.5 - Результаты моделирования стандартной остановки привода (Пример 3)

Таблица В.7 - Таблица обозначений

Обозначение | Наименование | Единицы |

Теплоемкость наземного привода | кДж/°С | |

Диаметр колонны привода | мм (mm) | |

Внутренний диаметр эксплуатационной колонны насосно-компрессорных труб | мм (mm) | |

Модуль жесткости | Па (Ра) | |

Полярный момент инерции поперечного сечения колонны привода | м | |

Общий момент инерции привода, шкивов, двигателя и колонны привода | кг·м | |

Общий момент инерции ротора насоса и колонны привода | кг·м | |

Общий момент инерции отдельных деталей силового блока, которые вращаются во время обратного вращения | кг·м | |

Чистый уровень жидкости | м (m) | |

Длина колонны привода | м (m) | |

Отношение скоростей между элементом силового блока ( | ||

Время | сек (s) | |

Температура окружающей среды | °С | |

Температура привода | °С | |

| Подача насоса | м |

| Крутящий момент для ускорения ротора насоса и колонны привода | Н·м (N·m) |

| Крутящий момент для ускорения привода, шкивов, двигателя и колонны привода | Н·м (N·m) |

Сопротивление кручению при обратном вращении, выработанное тормозной системой | Н·м (N·m) | |

Крутящий момент нагрузки при обратном вращении, действующий на наземный привод из-за упругой деформации колонны привода | Н·м (N·m) | |

Крутящий момент, необходимый для преодоления трения в производственной системе (исключая трение в насосе) | Н·м (N·m) | |

Крутящий момент нагрузки, производимый потоком жидкости через насос | Н·м (N·m) | |

Крутящий момент, необходимый для преодоления трения в насосе | Н·м (N·m) | |

| Крутящий момент, приложенный к колонне привода непосредственно перед остановкой | Н·м (N·m) |

| Объемный КПД | % |

Угол поворота наземного привода от положения остановки | рад (rad) | |

Частота обратного вращения наземного привода | рад/с (rad/s) | |

Ускорение наземного привода | рад/с | |

Угол поворота ротора от положения остановки | рад (rad) | |

Частота обратного вращения ротора | рад/с (rad/s) | |

Ускорение ротора | рад/с | |

| Общий угол поворота (число скручиваний) колонны привода во время остановки | рад (rad) |

| Плотность жидкости в эксплуатационной колонне насосно-компрессорных труб | кг/м |

| Вязкость жидкости в эксплуатационной колонне насосно-компрессорных труб | сПуаз = mPa-s |

Приложение C

(справочное)

Инструкции по монтажу

C.1 Общие положения

Для установки любой системы наземного привода необходим детальный план, где отражены соответствующие меры предосторожности по безопасности и эксплуатации, которые отвечают требованиям всего связанного с ней оборудования и всех применимых инструкций. Устраивают систему наземного привода и вспомогательного оборудования в соответствии с требованиями, предусмотренными поставщиком/изготовителем этого оборудования.

Следующие вопросы предлагаются в качестве предварительного перечня основных проблем, которые нужно рассмотреть. Это не всеобъемлющий перечень, так как, вероятно, есть другие темы для рассмотрения и учета местных требований. Однако настоятельно рекомендуется, чтобы к продукции и к установленному оборудованию применялись правила эксплуатации, определенные для конкретного оборудования и применения. С целью выбора соответствующей системы наземного привода и вспомогательного оборудования необходимо, чтобы учитывались и оценивались конструктивные возможности контролировать скорость обратного вращения и передачу энергии для обеспечения безопасной и надежной эксплуатации системы.

C.2 Подъем установки наземного привода