МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

35092—

2024

(ISO 15463:2003)

ТРУБЫ СТАЛЬНЫЕ ОБСАДНЫЕ, НАСОСНО-КОМПРЕССОРНЫЕ И БУРИЛЬНЫЕ ДЛЯ НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

Входной контроль

(ISO 15463:2003, Petroleum and natural gas industries — Field inspection of new casing, tubing and plain-end drill pipe, MOD)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ 35092—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Подкомитетом ПК 7 «Трубы нарезные» Технического комитета по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны» на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 июля 2024 г. № 175-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджи кета н да рт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 августа 2024 г. № 1118-ст межгосударственный стандарт ГОСТ 35092—2024 (ISO 15463:2003) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2025 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 15463:2003 «Нефтяная и газовая промышленность. Контроль в производственных условиях новых обсадных, насосно-компрессорных и бурильных труб с концами без резьбы или замков» («Petroleum and natural gas industries — Field inspection of new casing, tubing and plain-end drill pipe», MOD) путем:

- включения и изменения отдельных слов (фраз, показателей, ссылок), выделенных в тексте настоящего стандарта курсивом;

- включения структурных элементов (пунктов, подпунктов, абзацев, терминологических статей), выделенных в тексте настоящего стандарта вертикальной линией, расположенной на полях напротив соответствующего текста;

- изменения содержания отдельных структурных элементов (подразделов, пунктов, подпунктов, абзацев, таблиц и рисунков), выделенных в тексте настоящего стандарта курсивом и вертикальной линией, расположенной на полях напротив соответствующего текста.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для увязки с наименованиями, принятыми в существующем комплексе межгосударственных стандартов.

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта приведено в дополнительном приложении ДА

II

ГОСТ 35092—2024

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© ISO, 2003

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

III

ГОСТ 35092—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения................................................................2

4 Обозначения и сокращения.............................................................3

5 Общие положения....................................................................4

6 Информация по контролю.............................................................5

7 План качества........................................................................5

8 Квалификация персонала, осуществляющего входной контроль...............................6

9 Общие процедуры входного контроля....................................................7

10 Оценка результатов входного контроля................................................7

11 Контроль поверхностной твердости...................................................8

12 Визуальный и измерительный контроль..................................................8

13 Ультразвуковой контроль.............................................................14

14 Магнитопорошковый контроль........................................................14

15 Электромагнитный контроль..........................................................17

16 Контроль остаточной намагниченности................................................17

17 Испытания гидростатическим давлением...............................................18

18 Процедура оценки несоответствия...................................................19

19 Действия после проведения входного контроля.........................................26

20 Маркировка по результатам входного контроля........................................28

Приложение А (обязательное) Таблицы...................................................29

Приложение В (обязательное) Рисунки....................................................38

Приложение ДА (справочное) Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта..............................42

Библиография........................................................................47

IV

ГОСТ 35092—2024

Введение

Настоящий стандарт модифицирован по отношению к международному стандарту ISO 15463:2003, широко используемому в мировой практике для входного контроля обсадных, насосно-компрессорных и бурильных труб в нефтяной и газовой промышленности.

Модификация настоящего стандарта по отношению к ISO 15463:2003 заключается в следующем:

- исключен раздел 2 ISO 15463 «Соответствие», поскольку числовые значения единиц измерения приведены только в системе СИ;

- раздел 4 «Термины, определения, обозначения и сокращения» разделен на самостоятельные разделы 3 «Термины и определения» и 4 «Обозначения и сокращения»;

- термины в области резьбовых соединений, неразрушающего и других видов контроля, дефектов поверхности резьбовых соединений заменены ссылками на соответствующие терминологические стандарты, на рисунок в приложении В внесены названия элементов резьбового соединения;

- исключены термины, повторяющие определения обозначений геометрических параметров резьбовых соединений, приведенных в разделе 4, общепринятых понятий, названий методов и приборов;

- введены термины, в том числе в области приемки изделий, ответственности и действий в отношении несоответствующих изделий, применяемые в трубной, нефтяной и газовой промышленности для уточнения применяемых понятий;

- введены сокращения и обозначения, применяемые в трубной, нефтяной и газовой промышленности;

- исключены сокращения и обозначения, не применяемые в трубной, нефтяной и газовой промышленности;

- исключены значения показателей в системе единиц USC, не применяемые в межгосударственной стандартизации, и соответствующее приложение С «Таблицы в единицах USC»;

- исключены резьбовые соединения Extreme-line и Integral Joint, не применяемые в нефтяной и газовой промышленности, и связанные с ними показатели, положения;

- условные обозначения размеров изделий ряда 1 и ряда 2 заменены соответствующими значениями наружных диаметров и толщин стенок, исключены соответствующие термины «ряд 1 (label 1)», «ряд 2 (label 2)»;

- внесены типы резьбовых соединений ОТТМ, ОТТГ, НКТН, НКТВ и НКМ, предусмотренные ГОСТ 31446, и связанные с ними обозначения, показатели и положения;

- требования к квалификации персонала, осуществляющего входной контроль, приведены в соответствие с нормативными документами, применяемыми в межгосударственной практике;

- положения по визуальному и измерительному контролю приведены в соответствие с нормативной документацией на изделия, методы контроля и испытаний;

- рекомендации в части маркировки изделий по результатам входного контроля уточнены в соответствии со сложившейся практикой в нефтяной и газовой промышленности;

- в приложение А внесены таблицы с применяемыми средствами измерений, уровнями приемки, способами устранения несоответствий, выявленных при входном контроле;

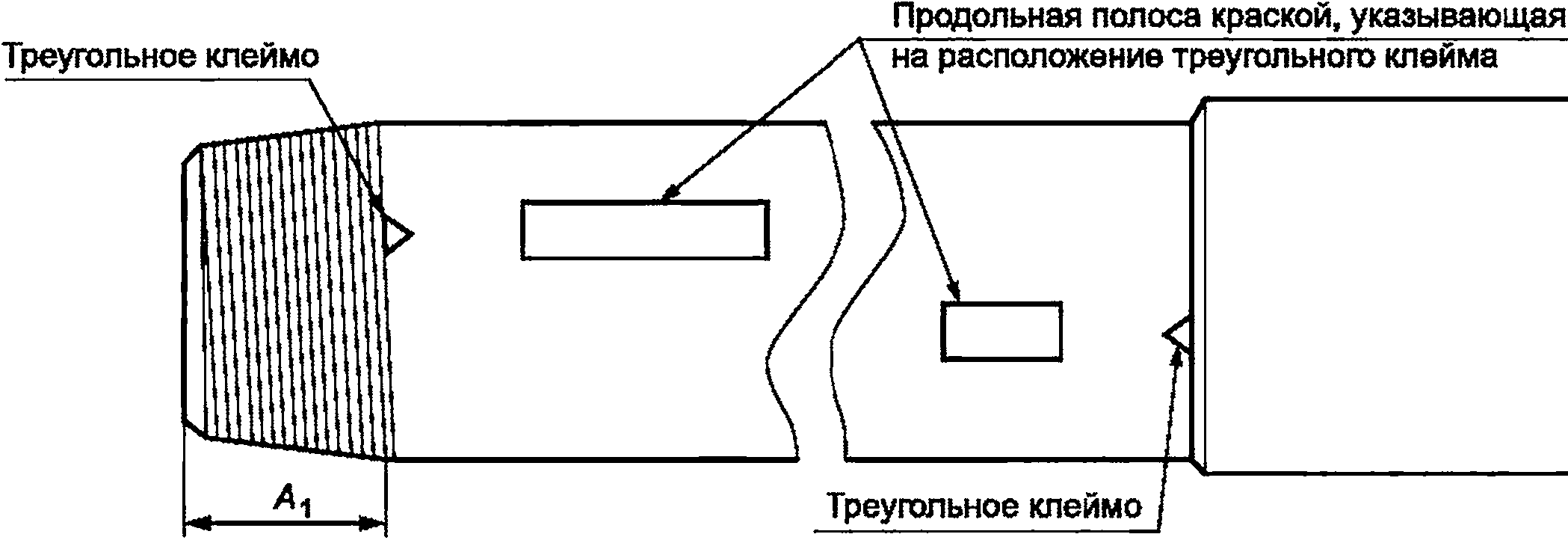

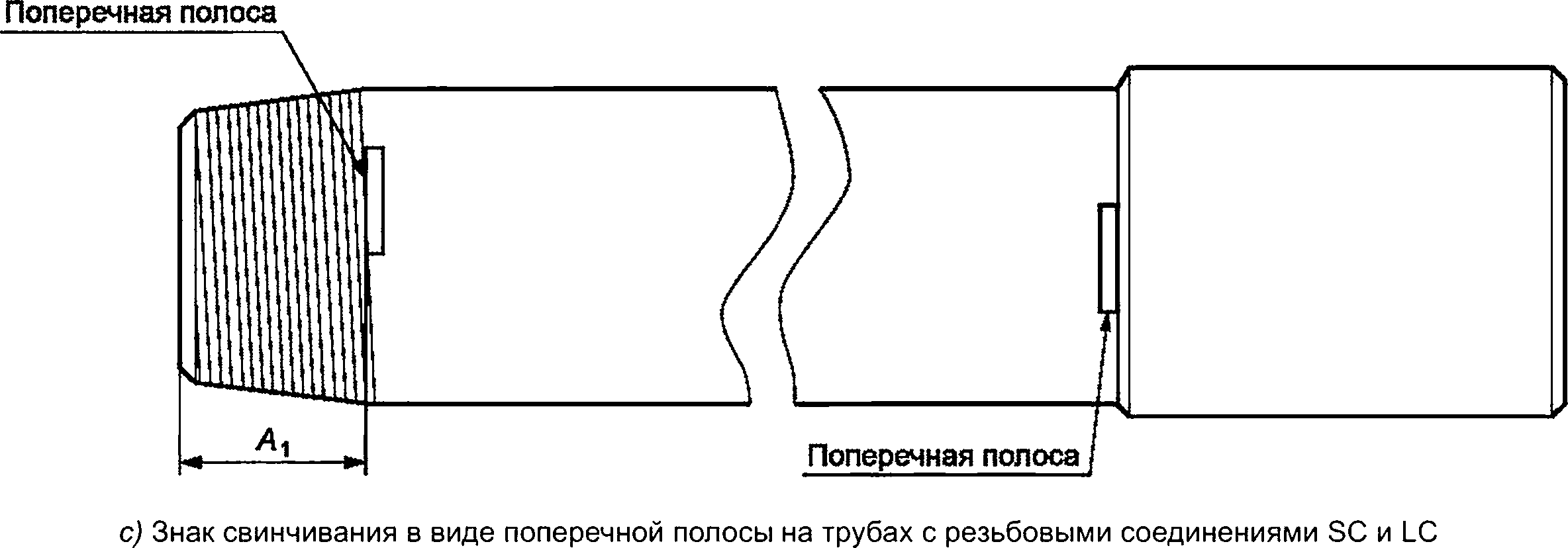

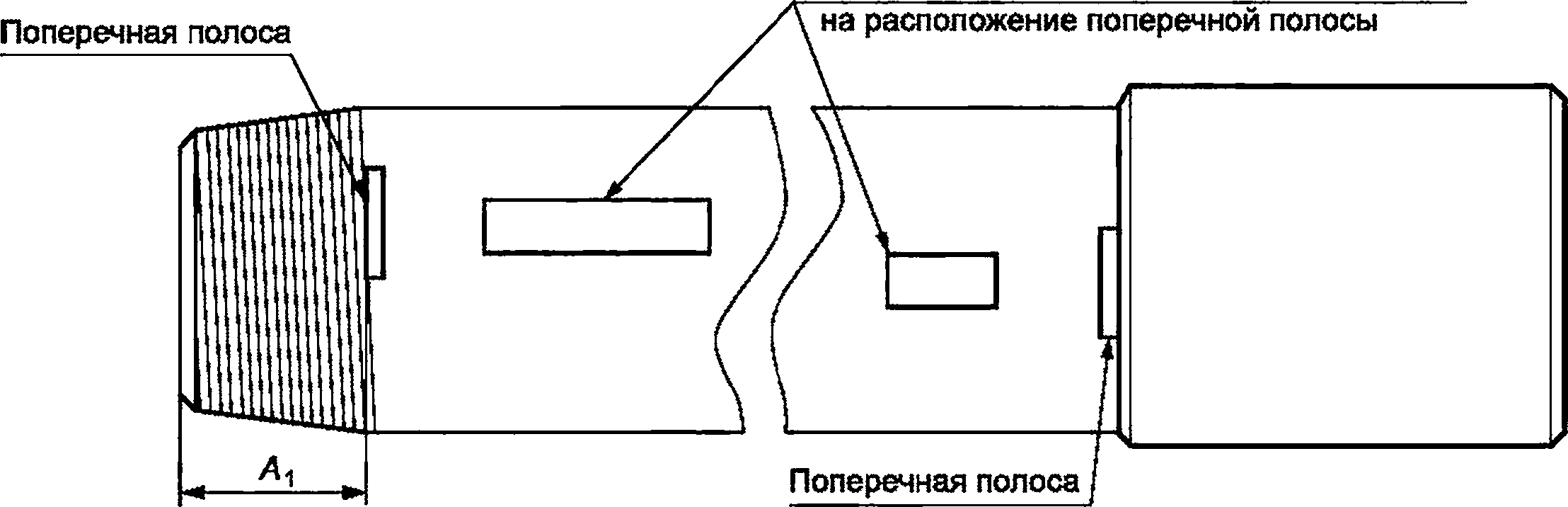

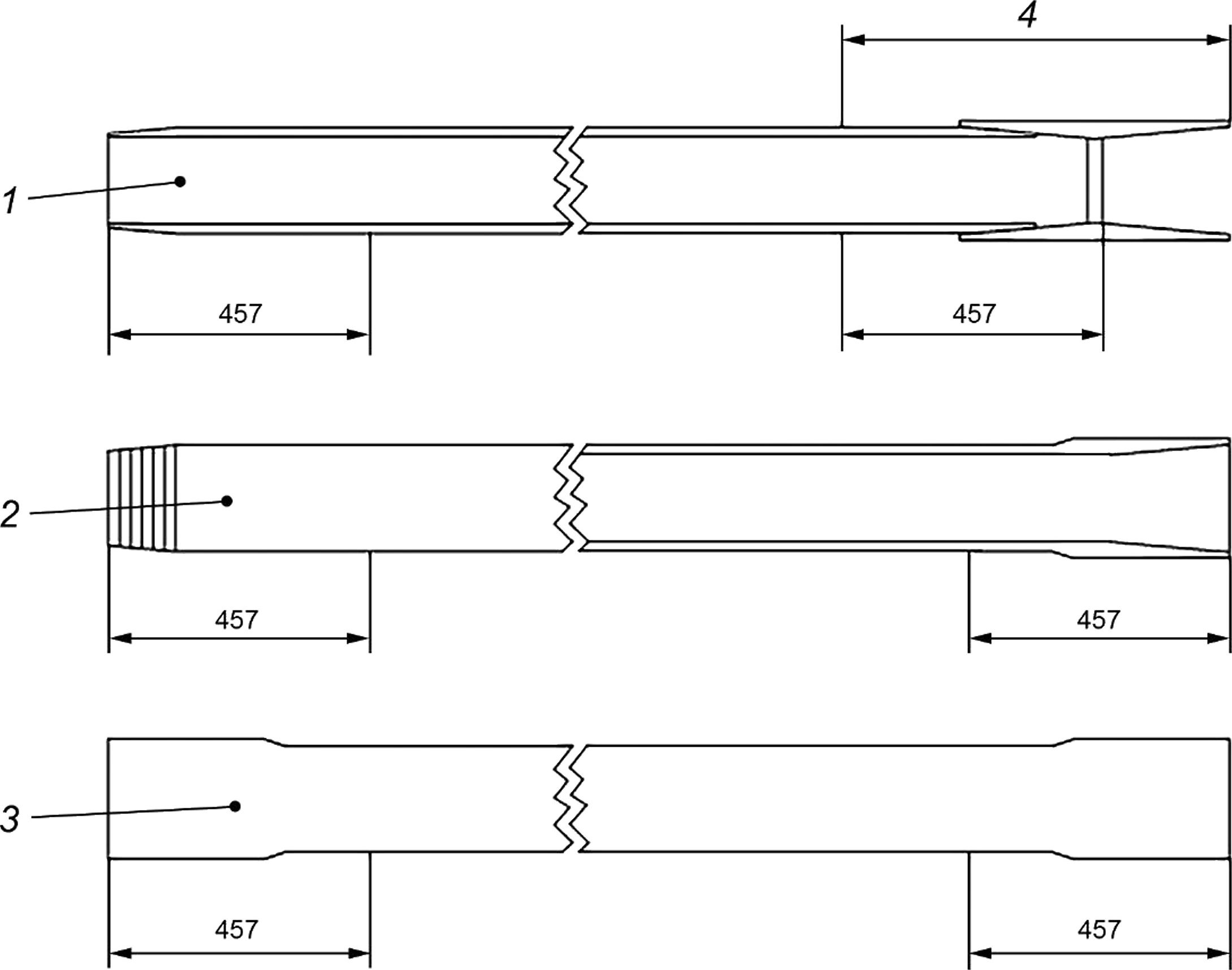

- в приложение В внесены рисунки с изображением расположения знака свинчивания и типичного Г-образного инструмента;

- учтены особенности изложения межгосударственных стандартов в соответствии с ГОСТ 1.5.

V

ГОСТ 35092—2024

(ISO 15463:2003)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ СТАЛЬНЫЕ ОБСАДНЫЕ, НАСОСНО-КОМПРЕССОРНЫЕ И БУРИЛЬНЫЕ ДЛЯ НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

Входной контроль

Casing, tubing, and drill steel pipes in the oil and gas industry. Incoming inspection

Дата введения — 2025—01—01

1 Область применения

Настоящий стандарт устанавливает требования и содержит рекомендации по входному контролю применяемых в нефтяной и газовой промышленности обсадных, насосно-компрессорных и бурильных труб, изготовленных по ГОСТ 31446 и ГОСТ 32696 (далее — стандарт на изделия), с резьбовыми соединениями по ГОСТ 33758, ГОСТ 34057, ГОСТ 34438.2 и ГОСТ 28487 (далее — стандарт на резьбовые соединения).

В настоящем стандарте приведены положения по квалификации персонала, осуществляющего входной контроль, методам контроля, оборудованию и средствам измерений, применяемым для контроля, а также положения по оценке несовершенств и дефектов поверхности, маркировке несоответствующих труб.

Положения настоящего стандарта могут быть применены при входном контроле обсадных, насоснокомпрессорных и бурильных труб, изготовляемых по другим стандартам и техническим условиям.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 10692 Трубы стальные, чугунные и соединительные детали к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 11708 Основные нормы взаимозаменяемости. Резьба. Термины и определения

ГОСТ 24297—2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 28487 Соединения резьбовые упорные с замковой резьбой элементов бурильных колонн. Общие технические требования

ГОСТ 31446—2017 (ISO 11960:2014) Трубы стальные обсадные и насосно-компрессорные для нефтяной и газовой промышленности. Общие технические условия

ГОСТ 32696—2014 (ISO 11961:2008) Трубы стальные бурильные для нефтяной и газовой промышленности. Технические условия

ГОСТ 33758—2021 Трубы обсадные и насосно-компрессорные и муфты к ним. Основные параметры и контроль резьбовых соединений. Общие технические требования

ГОСТ 34004 Трубы стальные обсадные, насосно-компрессорные, бурильные и трубы для трубопроводов. Дефекты поверхности резьбовых соединений. Термины и определения

Издание официальное

1

ГОСТ 35092—2024

ГОСТ 34057—2017 Соединения резьбовые обсадных, насосно-компрессорных труб, труб для трубопроводов и резьбовые калибры для них. Общие технические требования

ГОСТ 34438.2 (ISO 10424-2:2007) Трубы бурильные и другие элементы бурильных колонн в нефтяной и газовой промышленности. Часть 2. Основные параметры и контроль резьбовых упорных соединений. Общие технические требования

ГОСТ ISO 9000 Системы менеджмента качества. Основные положения и словарь

ГОСТ ISO 10893-2 Трубы стальные бесшовные и сварные. Часть 2. Автоматизированный контроль вихретоковым методом для обнаружения дефектов

ГОСТ ISO 10893-3 Трубы стальные бесшовные и сварные. Часть 3. Автоматизированный контроль методом рассеяния магнитного потока по всей поверхности труб из ферромагнитной стали для обнаружения продольных и (или) поперечных дефектов

ГОСТ ISO 10893-10 Трубы стальные бесшовные и сварные. Часть 10. Ультразвуковой метод автоматизированного контроля для обнаружения продольных и (или) поперечных дефектов по всей поверхности

ГОСТ ISO 10893-12 Трубы стальные бесшовные и сварные. Часть 12. Ультразвуковой метод автоматизированного контроля толщины стенки по всей окружности

ГОСТ ISO 11484 Изделия стальные. Система оценки работодателем квалификации персонала, осуществляющего неразрушающий контроль

ГОСТ ISO 13678 Трубы обсадные, насосно-компрессорные, трубопроводные и элементы бурильных колонн для нефтяной и газовой промышленности. Оценка и испытание резьбовых смазок

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемых в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 11708, ГОСТ 31446, ГОСТ 32696, ГОСТ 34004, ГОСТ ISO 9000, а также следующие термины с соответствующими определениями:

3.1

входной контроль (incoming inspection): Контроль продукции поставщика, поступившей к потребителю или заказчику и предназначаемой для использования при изготовлении, ремонте или эксплуатации продукции.

[ГОСТ 16504—81, статья 100]___________________________________________________________

Примечание — В зарубежной документации на аналогичные изделия применим термин «field inspection» (полевой контроль).

3.2 дефект (defect): Несплошность или неоднородность поверхности или стенки изделия, имеющая вид и (или) размер, не допустимый установленными требованиями к качеству поверхности и сплошности изделия.

3.3 заводская маркировка (factory marking, mill marking): Маркировка, нанесенная на изделие изготовителем или нарезчиком в заводских условиях.

Примечание — Если резьбовые соединения выполнены на изделии нарезчиком, не являющимся изготовителем изделия, на изделие наносят маркировку изготовителя и маркировку нарезчика.

2

ГОСТ 35092—2024

3.4 заказчик (consumer): Сторона, осуществляющая входной контроль закупленных изделий своими силами или с привлечением сторонней организации.

3.5 изделие (product): Общее наименование обсадной, насосно-компрессорной и бурильной трубы, короткой трубы (патрубка), муфты, переводника.

3.6 настроечный дефект (reference standard): Дефект для настройки оборудования неразрушающего контроля (например, отверстия, пазы и т. п.).

3.7 настроечный образец (reference sample): Образец (например, сегмент трубы, рулона или листа), используемый для настройки.

3.8 несовершенство (imperfection): Несплошность или неоднородность поверхности или стенки изделия, имеющая вид и размер, допустимые установленными требованиями к качеству поверхности и сплошности.

3.9 полевые условия (field conditions): Условия, в которых происходит сборка труб в колонну.

3.10 поставщик (manufacturer): Предприятие, изготовившее изделия и (или) выполнившее на них резьбовые соединения.

3.11

приемочный контроль (acceptance inspection): Контроль продукции, по результатам которого | |

принимается решение о ее пригодности к поставкам и (или) использованию. | |

[ГОСТ 16504—81, статья 102] |

Примечание — В зарубежной документации на аналогичную продукцию применим термин «mill inspection» (заводской контроль).

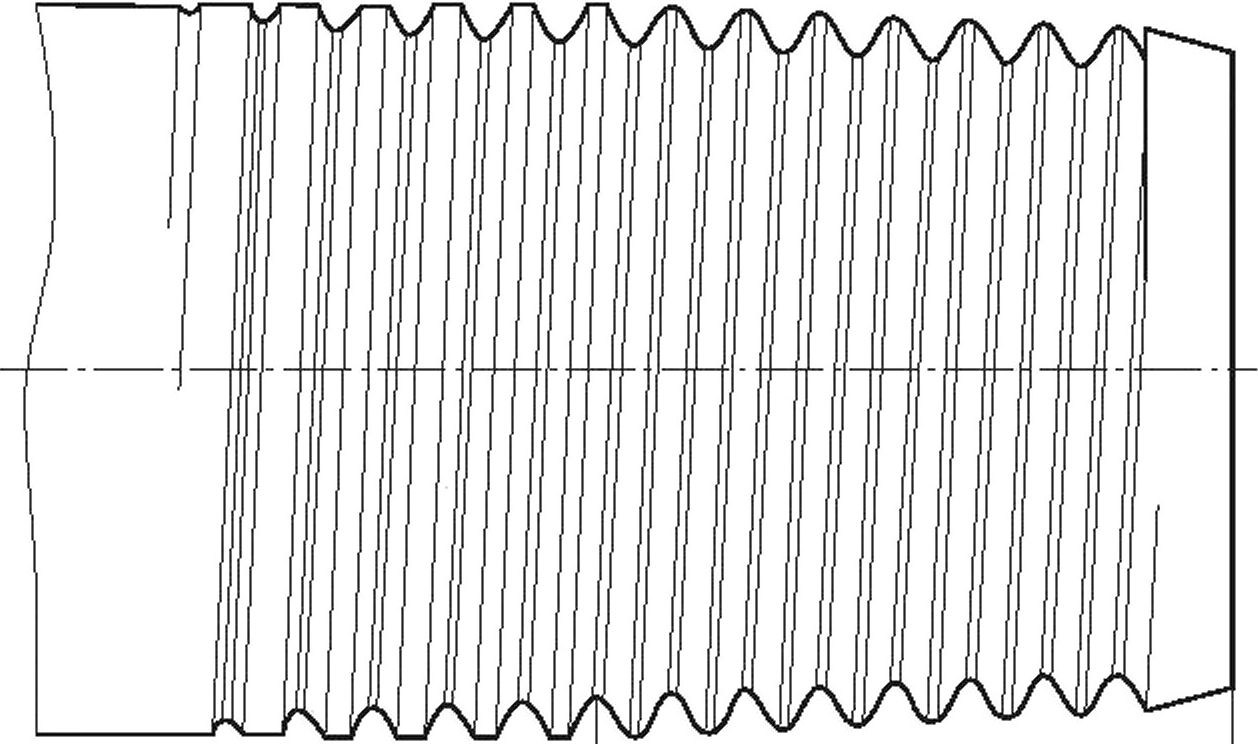

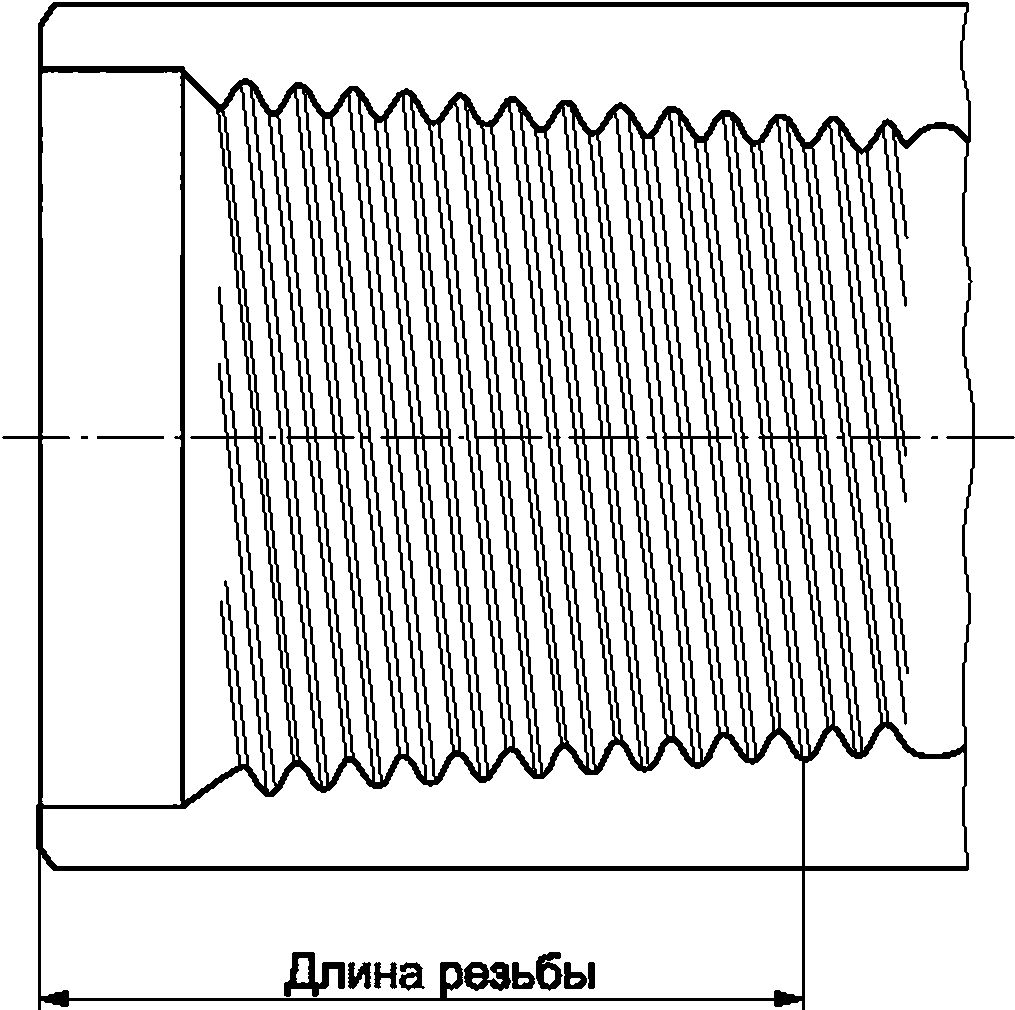

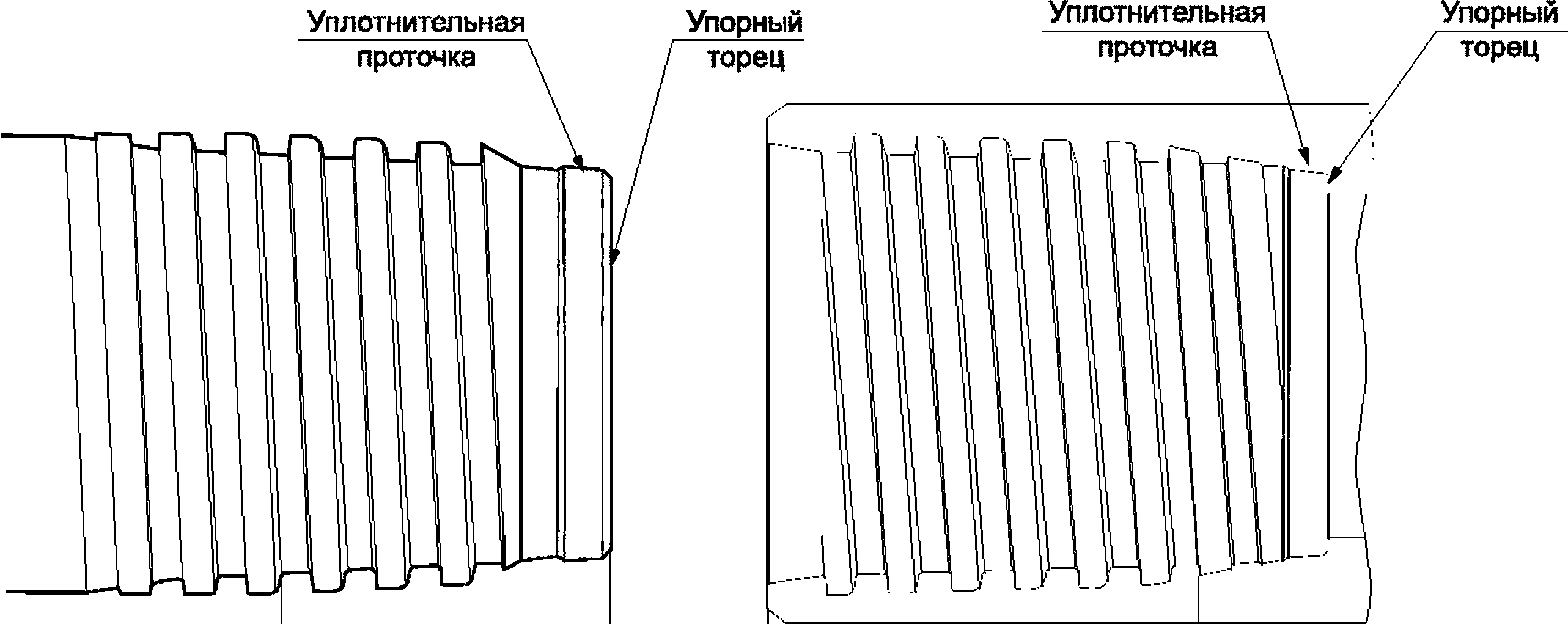

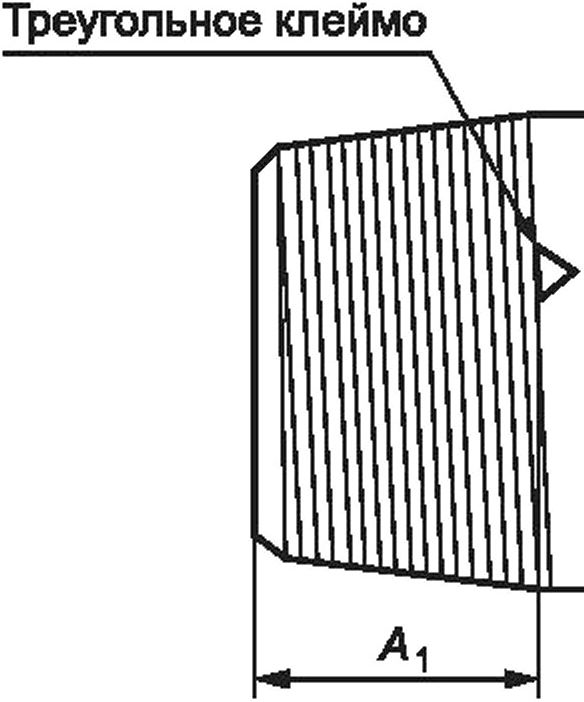

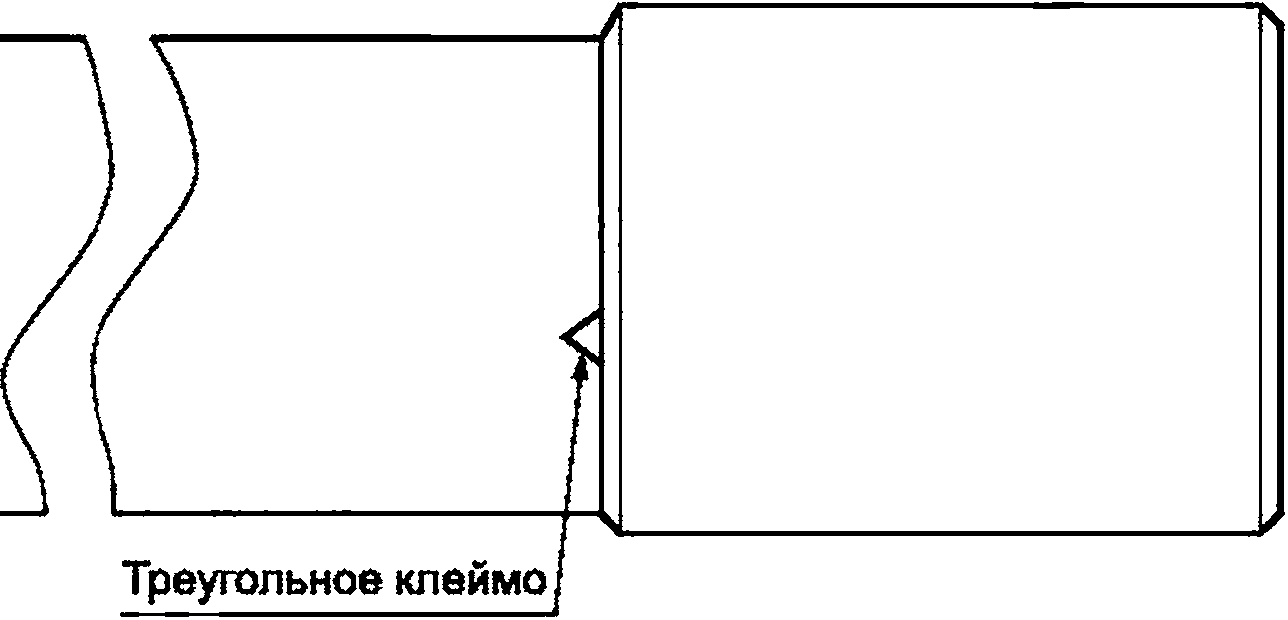

3.12 резьбовые соединения (thread connection): Выполненные механической обработкой на изделии конструктивные элементы — основные (резьба, фаски, расточки, проточки) и дополнительные (уплотнительные элементы, упорные элементы, разгрузочные элементы), участвующие в соединении изделий (см. рисунки В.1, В.2).

3.13 труба (pipe): Общее наименование обсадной, насосно-компрессорной и бурильной трубы, короткой трубы (патрубка).

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

Д1 — расстояние от торца трубы с наружной резьбой до основания треугольного клейма;

D — наружный диаметр трубы;

d — внутренний диаметр трубы;

dp — внутренний диаметр ниппеля замка;

J — расстояние от торца трубы до середины муфты при механическом свинчивании;

L — общая длина трубы;

Lcd — расчетная длина резьбы с полным профилем муфты;

LpT (L4) — общая длина резьбы трубы;

LM(N) — измеренная длина муфты;

Р — шаг резьбы;

Ra — шероховатость поверхности участка;

t — толщина стенки трубы;

У — периметр поперечного сечения трубы или муфты;

и — число Пи, принятое равным 3,1416;

Ар — толщина ленты измерительной рулетки;

ВС — тип упорного соединения обсадных труб с трапецеидальной резьбой;

3

ГОСТ 35092—2024

EU — тип соединения насосно-компрессорных труб с высаженными наружу концами с закругленной треугольной резьбой;

LC — тип соединения обсадных труб с удлиненной закругленной треугольной резьбой;

NU — тип соединения насосно-компрессорных труб с треугольной резьбой;

SR — дополнительное требование, указываемое в заказе на поставку труб;

SC — тип соединения обсадных труб с короткой закругленной треугольной резьбой;

PSL — уровень требований к продукции;

3 — тип замкового соединения по ГОСТ 28487;

АПИ — Американский нефтяной институт;

НКМ — тип соединения насосно-компрессорных труб с трапецеидальной резьбой и узлом уплотнения металл — металл;

НКТН — тип соединения насосно-компрессорных труб с закругленной треугольной резьбой;

НКТВ — тип соединения насосно-компрессорных труб с высаженными наружу концами с за

кругленной треугольной резьбой;

ОТТГ — тип соединения обсадных труб с трапецеидальной резьбой и узлом уплотнения металл — металл;

ОТТМ — тип соединения обсадных труб с трапецеидальной резьбой.

5 Общие положения

5.1 Объем входного контроля

5.1.1 Настоящий стандарт содержит рекомендации по объему входного контроля закупленных изделий. При входном контроле осуществляется проверка соответствия изделий основным требованиям, указанным в стандарте на изделия, и дополнительным требованиям, указанным в заказе на поставку изделий. Виды входного контроля подразделяются на следующие-.

а) рекомендуемые виды контроля, приведенные в настоящем стандарте.

Примечания

1 Рекомендуемые виды контроля относятся к неразрушающему контролю, после которого изделия могут применяться по своему прямому назначению.

2 Некоторые из рекомендуемых видов контроля могут быть проведены в полевых условиях при наличии соответствующего оборудования и средств измерений;

Ь) остальные виды контроля, предусмотренные в стандарте на изделия.

Примечание — Объем входного контроля (количество изделий от поступившей партии, подлежащих входному контролю) определяет заказчик исходя из предыдущего опыта работы с поставщиком, предполагаемых условий эксплуатации и имеющихся возможностей.

5.1.2 Входной контроль проводят на основании предусмотренного стандарта на изделия методами контроля, с оценкой по установленным в них критериям приемки, с учетом PSL и дополнительных требований, указанных в заказе.

При входном контроле изделий допускается применять другие виды и методы контроля, не предусмотренные стандартом на изделия, но они не могут являться основанием для признания изделий несоответствующими.

5.2 Применимость видов контроля

Некоторые из видов входного контроля применимы для изделий независимо от их вида и размера. Другие виды входного контроля имеют ограниченное применение. Применимость контроля для изделий разных видов и размеров должна определяться в зависимости от того, какие виды контроля указаны для изделий в стандарте на изделия. Если входной контроль проводит сторонняя организация, то в договоре на проведение контроля должно быть указано, какие виды контроля необходимо провести (см. раздел 6).

4

ГОСТ 35092—2024

5.3 Повторяемость результатов контроля

Любому методу контроля, предусмотренному стандартом на изделия, свойственна изменчивость результатов измерений. Для неразрушающего контроля свойственна дополнительная изменчивость результатов контроля вследствие влияния следующих факторов:

а) для определенных показателей допустимы варианты при выборе методов контроля;

Ь) в методах контроля допустимы варианты при выборе настроечных образцов для настройки чувствительности;

с) в системы неразрушающего контроля разных изготовителей входит различное механическое и электронное оборудование;

d) некоторые методы контроля предусматривают применение систем неразрушающего контроля с высокой и максимальной чувствительностью без использования настроечных образцов;

е) даже в пределах одной системы неразрушающего контроля нельзя добиться полной повторяемости результатов.

5.4 Изменчивость результатов измерений

5.4.1 Принятие решения по пригодности к использованию

Как указано в 5.3, результаты входного контроля могут отличаться от результатов приемочного контроля, проведенного изготовителем, вследствие влияния изменчивости результатов измерений. Если по результатам входного контроля, проведенного в полевых условиях, изделие не будет признано соответствующим, окончательное решение по несоответствию изделия принимают по результатам его оценки в соответствии с разделом 18.

5.4.2 Признание изделий несоответствующими

В некоторых случаях при входном контроле согласно настоящему стандарту изделия могут быть признаны несоответствующими, хотя по результатам приемочного контроля согласно стандарту на изделия они были признаны соответствующими. Решение о признании изделий несоответствующими должно быть основано на критериях приемки по указанным стандартам и дополнительных требованиях, указанных в заказе на поставку изделий.

На несоответствующие изделия необходимо оформить претензию и направить ее поставщику.

Примечание — Претензию направляют поставщику в сроки, установленные законодательно или в договорной документации.

6 Информация по контролю

6.1 Для каждого вида и размера изделий устанавливают-.

а) виды и методы входного контроля;

Ь) объем выборки изделий и образцов от изделий (если применимо);

с) тип, размер и расположение настроечного дефекта для проведения неразрушающего контроля (если применимо);

d) критерии приемки;

е) идентификацию результатов оценки соответствия изделий (рекомендации см. в 20.2).

6.2 Применимость видов и методов входного контроля к изделиям разного вида и размера должна соответствовать стандарту на изделия.

6.3 Выборку изделий и образцов от изделий оформляют актом отбора образцов (изделий) в соответствии с ГОСТ 24297—2013 (приложение Б).

7 План качества

7.1 Организация, осуществляющая входной контроль, в том числе в полевых условиях, должна разработать план качества, соответствующий положениям ГОСТ ISO 9000. План качества содержит документированные процедуры всех осуществляемых видов входного контроля.

7.2 План качества включает документированные процедуры поверки, проверки и (или) калибровки всего применяемого испытательного оборудования и средств измерений.

7.3 План качества определяет записи, подтверждающие результаты поверки, проверки и (или) калибровки оборудования и средств измерений, а также способность системы неразрушающего кон-

5

ГОСТ 35092—2024

троля выявлять настроечные дефекты. Для того чтобы обеспечить соответствие требованиям стандарта на изделия, подтверждение проверки возможностей системы неразрушающего контроля должно включать следующее:

а) данные по настройке и проверке настройки чувствительности оборудования для контроля;

Ь) описание оборудования, применяемого для контроля;

с) данные по аттестации персонала, осуществляющего контроль;

d) данные контроля в динамическом режиме, подтверждающие способность системы контроля выявлять настроечные дефекты;

е) записи, включающие все параметры настройки системы, диаграммы (при наличии), прослеживаемость настройки и проверки настройки чувствительности и процедур, а также эскизы настроечных образцов.

7.4 План качества должен включать положения об образовании, обучении и аттестации персонала, осуществляющего входной контроль.

| 7.5 План качества должен включать формы записей по результатам контроля.

8 Квалификация персонала, осуществляющего входной контроль

8.1 Общие положения

Настоящий раздел устанавливает минимальные требования к квалификации и аттестации (при необходимости) персонала, осуществляющего входной контроль.

8.2 Документированная процедура

Организация, осуществляющая входной контроль, в том числе в полевых условиях, должна разработать документированную процедуру по обучению и оценке квалификации персонала, включающую:

а) перечень представителей руководства, ответственных за применение документированной процедуры;

Ь) требования к квалификации персонала;

с) документацию, подтверждающую квалификацию персонала.

8.3 Требования к квалификации персонала

Квалификация персонала находится в сфере ответственности организации, осуществляющей входной контроль. В части квалификации персонала, осуществляющего неразрушающий контроль, следует руководствоваться ГОСТ ISO 11484 (см. также [1]).

Минимальные требования к квалификации персонала, осуществляющего визуальный контроль:

а) наличие образования, подготовки и опыта;

Ь) сдача квалификационных экзаменов;

с) необходимая острота зрения;

d) знание соответствующих стандартов, оборудования, средств измерений, методов и процедур контроля, а также настоящего стандарта;

е) знание соответствующей технологии производства изделий.

Минимальные требования к квалификации персонала, осуществляющего другие виды контроля:

а) наличие образования, подготовки и опыта;

Ь) сдача квалификационных экзаменов;

с) знание соответствующих стандартов, оборудования, средств измерений, методов и процедур контроля, а также настоящего стандарта.

6

ГОСТ 35092—2024

9 Общие процедуры входного контроля

9.1 Общие положения

Настоящий раздел содержит общие процедуры, проводимые при всех видах входного контроля по настоящему стандарту.

9.2 Документация

При входном контроле должна быть доступна следующая документация, относящаяся к проведению контроля:

а) стандарт на изделия;

Ь) стандарты на методы контроля, применяемые при входном контроле, и стандарт на резьбовые соединения, если проводится контроль резьбовых соединений.

Примечание — Следует применять стандарты на методы контроля, указанные в стандартах на изделия, подвергаемые входному контролю (см. 5.1.2);

с) документированные процедуры всех осуществляемых видов входного контроля;

d) документ о приемочном контроле, включающий в том числе указания о соответствии изделий дополнительным требованиям стандарта на изделия и заказа на поставку

9.3 Подготовка к проведению входного контроля

9.3.1 Поступившие на входной контроль изделия должны быть зарегистрированы в журнале верификации с указанием в том числе их наименования и идентификационных данных документа о приемочном контроле изделий [см. ГОСТ 24297—2013 (приложение А)].

Входной контроль проводят в специально отведенном месте, обеспеченном всем необходимым оборудованием, средствами измерений и документацией (см. 9.2).

Изделия, поступившие на входной контроль, должны храниться отдельно и иметь соответствующую идентификацию, указывающую на то, что изделия находятся на входном контроле.

9.3.2 Персонал, ответственный за проведение входного контроля, должен сверить данные документа о приемочном контроле с маркировочными ярлыками и маркировкой изделий, обращая внимание на наружный диаметр, толщину стенки, группу прочности, PSL, вид изделия (бесшовное или сварное) и SR.

9.3.3 Рекомендуется перед входным контролем пронумеровать все изделия. Номер следует наносить светлой краской на наружную поверхность замаркированного конца изделия. Не допускается наносить номер изделия поверх или вплотную к маркировке, нанесенной изготовителем.

10 Оценка результатов входного контроля

10.1 Общие положения

Настоящий раздел определяет основание для приемки изделий, подвергаемых входному контролю, а также ответственность за выявленные несоответствия изделий.

10.2 Основание для приемки

Основанием для приемки изделий, подвергаемых входному контролю, является их соответствие требованиям стандарта на изделия, а также дополнительным требованиям, которые были указаны в заказе на поставку изделий.

10.3 Ответственность за несоответствия

10.3.1 Поставщик несет ответственности за соответствие изделий требованиям, установленным в стандарте на изделия, а также дополнительным требованиям, которые были указаны в заказе на поставку изделий.

Поставщик не несет ответственности за несоответствия изделий, в том числе резьбовых соединений изделий, полученные во время транспортирования до места назначения или погрузочно-разгрузочных операций у заказчика, если не будет выявлено нарушений поставщиком требований к упаковке изделий.

7

ГОСТ 35092—2024

10.3.2 Поставщик не несет ответственности, если проверка соответствия требованиям была проведена видами или методами контроля, не предусмотренными стандартом на изделия.

11 Контроль поверхностной твердости

11.1 Общие положения

Контроль поверхностной твердости проводят, если это предусмотрено ГОСТ 31446—2017 (пункт 7.7.1) или ГОСТ 32696—2014 (пункты 6.3.3, 7.3.6 и 8.3.3) с учетом PSL или дополнительными требованиями заказа на поставку.

11.2 Оборудование

Измерения поверхностной твердости проводят методами, предусмотренными стандартом на изделие (методами Роквелла, Бринелля или Виккерса), с использованием переносных устройств для измерения твердости — твердомеров.

11.3 Процедура контроля

11.3.1 Подготовку участка изделия для измерений твердости и проведение измерений осуществляют в соответствии с применяемым методом измерений.

Участок подготавливают для проведения измерений с помощью абразивной обработки. Длина участка должна составлять приблизительно 50 мм, глубина — приблизительно 0,25 мм, чтобы полностью удалить обезуглероженный слой, ширина должна быть достаточной для выполнения измерений в соответствии с методом контроля. Перед подготовкой участка необходимо измерить толщину стенки, чтобы убедиться, что глубина участка не приведет к уменьшению толщины стенки менее допустимой. Если толщина стенки близка к минимальному допустимому значению, необходимо выбрать для измерения твердости другой участок. Шероховатость поверхности участка R^ должна быть не более 2,5 мкм по ГОСТ 2789. При абразивной обработке поверхности не допускается нагрев или наклеп поверхности. На перегрев поверхности указывает наличие цветов побежалости металла. На поверхности участка и наконечника твердомера не допускаются следы смазочно-охлаждающих жидкостей.

11.3.2 Твердомер устанавливают на изделие и измеряют твердость в соответствии с методом измерений.

11.3.3 Расстояние между отпечатками — не менее трех размеров отпечатков, отпечатки должны быть расположены на расстоянии не менее 6,4 мм от края подготовленного участка.

11.3.4 На подготовленном участке выполняют не менее двух отпечатков.

11.3.5 Если по результатам контроля твердости методом Роквелла, шкала С, полученное значение менее 20 HRC, то твердость считают соответствующей требованиям.

11.3.6 Значение твердости определяют как среднее значение по результатам действительных измерений, выполненных на участке. Необходимо зарегистрировать отдельные значения и средние значения твердости.

Если по результатам контроля твердости методом Роквелла, шкала С, полученное значение менее 20 HRC, среднее значение твердости не определяют. В этом случае изделия считают соответствующими установленным требованиям, а в журнале верификации делают запись: «твердость менее 20 HRC».

12 Визуальный и измерительный контроль

12.1 Общие положения

Настоящий раздел содержит описание процедуры визуального и измерительного контроля.

Оборудование, средства измерений и процедуры контроля, указанные в настоящем разделе, применимы для всех видов и размеров изделий по стандарту на изделия.

12.2 Оборудование, средства измерений и вспомогательные средства

Измерительный контроль изделий проводят с помощью универсальных или специальных средств измерений и приборов, обеспечивающих точность измерений, установленную стандартом на изделия, поверенных, проверенных или калиброванных в соответствии с установленным порядком.

8

ГОСТ 35092—2024

12.3 Освещенность поверхности

Уровень освещенности контролируемой наружной поверхности должен быть не менее 500 лк.

Уровень освещенности контролируемой внутренней поверхности должен быть не менее 1000 лк.

Для освещения внутренней поверхности применяют источник освещения с документированной осветительной способностью для обеспечения освещенности как можно большего участка поверхности. Линза источника освещения должна быть чистой.

Для освещения внутренней поверхности допускается применять нетонированные зеркала, обеспечивающие неискаженное изображение. Отражающая поверхность должна быть чистой и плоской.

12.4 Визуальный контроль

12.4.1 Общие положения

Контроль поверхности изделий осуществляют прямым визуальным контролем без применения увеличительных вспомогательных средств контроля. Прямой визуальный контроль проводят в виде местного контроля при условии, что контролируемая поверхность расположена на расстоянии не более 600 мм под углом не менее 30°. Для улучшения угла обзора допускается применять зеркала.

12.4.2 Процедура визуального контроля изделий

12.4.2.1 Контроль наружной поверхности изделий [кроме поверхности резьбового соединения (см. 12.4.3) и сварной шейки бурильных труб (см. 12.4.4)] проводят по всей длине и окружности.

Контроль внутренней поверхности концов труб с невысаженными концами проводят на длине не менее 2,5 наружного диаметра или 450 мм, в зависимости от того, что меньше.

Контроль внутренней поверхности труб с высаженными концами проводят на расстоянии от торца не менее длины высаженного и переходного участков.

Контроль внутренней поверхности труб наружным диаметром 273,05 мм и более проводят с обоих концов с использованием источника освещения, соответствующего требованиям 12.3, или перископа.

12.4.2.2 Контроль отсутствия наружного и внутреннего сварного грата по всей длине труб по стандарту на изделия проводят, если в заказе было указано дополнительное требование SR40. Если присутствуют остатки внутреннего сварного грата, измерение высоты остатков сварного грата проводят по 12.5.1.4.

12.4.3 Процедура визуального контроля резьбовых соединений

12.4.3.1 Контроль резьбовых соединений проводят в соответствии со стандартом на резьбовые соединения с учетом различной допустимости несовершенств на различных участках и элементах резьбовых соединений обсадных и насосно-компрессорных труб, расположение которых определяет конструкция резьбовых соединений.

Проведение контроля резьбовых соединений обязательно, если на поверхности установленных резьбовых предохранителей обнаружены повреждения (механические, коррозионные), полученные при транспортировании, погрузочно-разгрузочных операциях и хранении. Контроль проводят только на резьбовых соединениях концов изделий, на которые были установлены резьбовые предохранители.

Не допускается развинчивание и контроль резьбовых соединений труб и муфт, свинченных изготовителем.

12.4.3.2 Перед проведением контроля резьбовых соединений:

а) удаляют резьбовые предохранители и укладывают их таким образом, чтобы исключить их повреждение и загрязнение. С момента удаления и до повторной установки резьбовых предохранителей необходимо исключить воздействие на изделия и повреждение резьбовых соединений. Не допускаются погрузочно-разгрузочные операции или перемещение изделий со снятыми резьбовыми предохранителями на другой стеллаж. Не следует оставлять изделия на срок более 8 ч с резьбовыми соединениями, не защищенными от влаги и конденсата. Рекомендуется использовать легкий ингибитор коррозии.

9

ГОСТ 35092—2024

Примечание — Для защиты от коррозионного повреждения резьбовых соединений изделий из стали с содержанием хрома 3 % и более (группы прочности с буквами Сг) следует применять специальную обработку резьбовых соединений и/или нанесение консервационной смазки;

Ь) тщательно очищают поверхность резьбовых соединений. Не следует оставлять на них смазку, загрязнения или вещества, используемые для очистки;

с) на резьбовых соединениях обсадных и насосно-компрессорных труб определяют длину резьбы с полным профилем в соответствии с таблицами А.1 и А.2 (см. рисунки В. 1, В.2).

Для муфт с резьбовыми соединениями SC, LC, ВС, NU, EU не установлена длина резьбы с полным профилем. В таблицах А.1 и А.2 для таких муфт приведена расчетная длина резьбы с полным профилем.

Примечание — При определении соответствия резьбовых соединений обсадных и насосно-компрессорных труб оценка допустимости несовершенств зависит от их расположения. Для несовершенств, расположенных на длине резьбы с полным профилем, установлены другие критерии приемки, чем для несовершенств, расположенных на других участках резьбовых соединений. Для принятия решения следует определить, находятся ли несовершенства в пределах длины резьбы с полным профилем;

d) медленно поворачивают отобранные для контроля изделия по крайней мере на один полный оборот, одновременно осматривая поверхность резьбового соединения;

е) на поверхности резьбовых соединений проверяют наличие дефектов и их допустимость. Допустимость дефектов на обсадных и насосно-компрессорных трубах проверяют с учетом различных требований к дефектам, расположенным на длине резьбы с полным и неполным профилем. Не допускается определение расположения и глубины дефектов с помощью абразивной зачистки (шлифовальной шкуркой или напильником);

f) проточки под уплотнительные кольца муфт на обсадных и насосно-компрессорных трубах проверяют на отсутствие задиров, заусенцев, остатков стружки и т. п.

12.4.3.3 В случае обнаружения повреждений поверхности следует провести контроль геометрических параметров и натягов резьбовых соединений (см. 12.5.4).

12.4.4 Процедура визуального контроля сварной шейки

При контроле наружного и внутреннего профилей сварной шейки определяют соответствие профиля зоны сварного соединения бурильных труб.

В спорных случаях внутренний профиль сварной шейки рекомендуется проверять, как указано в 12.5.1.3.

12.5 Измерительный контроль

12.5.1 Процедура контроля размеров, профиля сварной шейки и параметров сварного шва

12.5.1.1 Измерительный контроль размеров изделий (кроме размеров резьбового соединения, см. 12.5.4), профиля сварной шейки и параметров сварного шва проводят по следующим показателям (если применимо):

- наружному диаметру тела труб;

- наружному диаметру высаженных концов труб;

- наружному диаметру сварной шейки бурильных труб;

- внутреннему профилю сварной шейки бурильных труб;

- высоте остатка внутреннего грата;

- наружному диаметру муфт;

- наружному диаметру ниппеля и муфты замков;

- длине изделий.

Может быть измерена толщина стенки труб f за пределами участка, на котором выполнено резьбовое соединение.

10

ГОСТ 35092—2024

12.5.1.2 Измерения наружного диаметра тела, высаженных концов, сварной шейки бурильных труб, муфт, ниппеля и муфты замков проводят микрометром, штангенциркулем, калибром-скобой или с помощью измерительной рулетки по ГОСТ 31446—2017 (пункт 10.13.2), ГОСТ 32696—2014 (пункты 6.6.2, 7.2.4).

При измерении с помощью измерительной рулетки наружный диаметр вычисляют по формуле

V

О=^-2Др-0,г (1)

где V — периметр поперечного сечения трубы или муфты, мм;

и — число Пи, принятое равным 3,1416;

Ар — толщина ленты измерительной рулетки, мм;

0,2 — погрешность при измерении периметра окружности за счет перекоса ленты измерительной рулетки, мм.

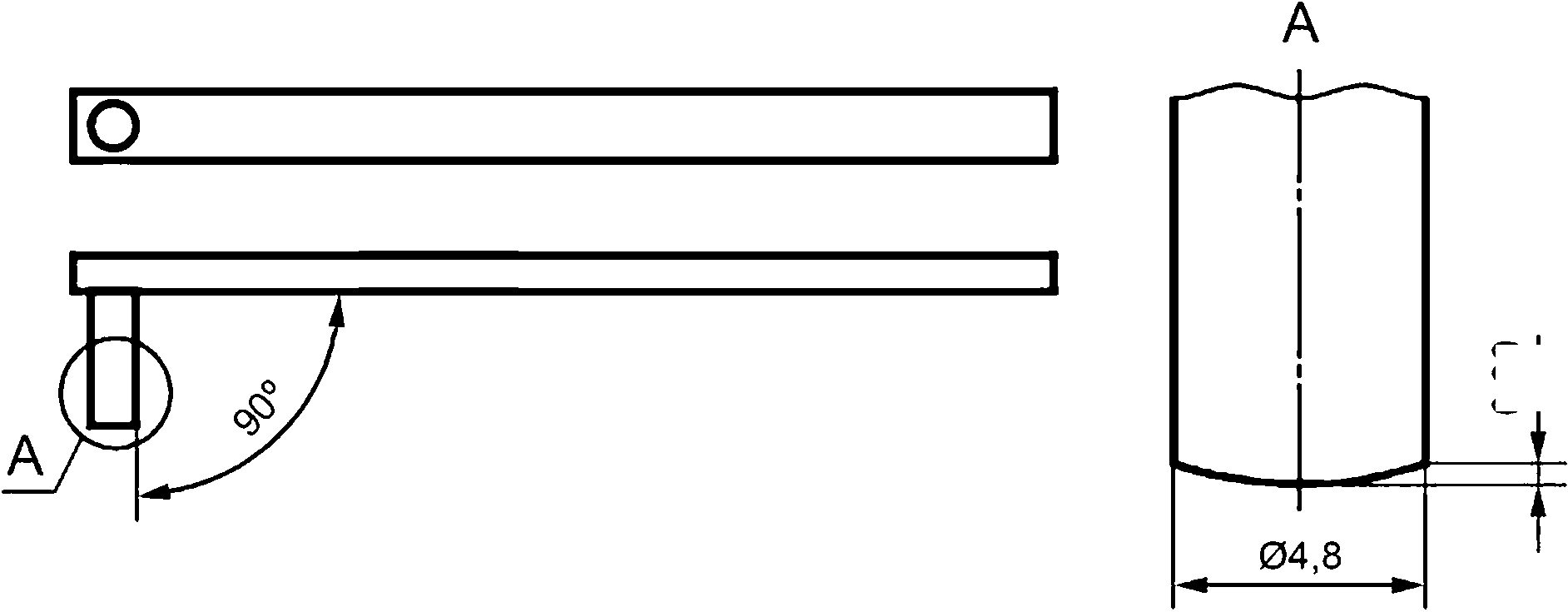

12.5.1.3 Контроль внутреннего профиля сварной шейки бурильных труб проводят при помощи Г-образного инструмента (см. рисунок В.З).

Контактный наконечник Г-образного инструмента при прохождении по всей длине сварной шейки должен быть перпендикулярен к ее поверхности. Давление на контактный наконечник не должно превышать давление, создаваемое весом Г-образного инструмента.

12.5.1.4 Высоту остатка внутреннего сварного грата определяют при измерении внутреннего диаметра труб или шаблоном.

Величину углубления в месте удаления наружного и внутреннего сварного грата определяют в одном поперечном сечении как разность между толщиной стенки, измеренной на расстоянии приблизительно 25 мм от линии сварного шва, и толщиной сварного шва в месте углубления.

12.5.1.5 Длину изделий измеряют измерительной рулеткой или измерительной линейкой.

Длину обсадных и насосно-компрессорных труб измеряют от торца свободного конца труб до торца свободного конца муфт, если в заказе на поставку не было указано иное, длину муфт — от одного торца до другого.

Примечание — В заказе на поставку может быть указано измерение длины труб от торца муфт до конца сбега резьбы на трубе.

Длину бурильных труб измеряют от торца муфты до упорного уступа ниппеля.

12.5.1.6 Измерения толщины стенки труб, в том числе на сварном соединении после удаления внутреннего сварного грата, если в заказе было указано дополнительное требование SR40, проводят приборами неразрушающего контроля.

Если при использовании ультразвукового толщиномера минимальное значение близко к 87,5 % номинальной толщины стенки, необходимо на этом участке выполнить несколько измерений и определить минимальную толщину стенки. Измеренную минимальную толщину стенки определяют как среднеарифметическое значение по результатам не менее трех измерений на участке с окружностью диаметром примерно 6,3 мм.

При возникновении разногласий относительно результатов измерений толщины стенки преимущество будут иметь результаты измерений механическими средствами измерений, как указано в стандарте на изделия.

12.5.2 Процедура контроля прямолинейности

12.5.2.1 Измерительный контроль прямолинейности труб проводят по показателю «общая прямолинейность».

12.5.2.2 Общую прямолинейность обсадных и насосно-компрессорных труб наружным диаметром 114,30 мм и более, бурильных труб оценивают визуально, укладывая их на стеллаж или балки и поворачивая вокруг продольной оси.

Примечание — Общую прямолинейность обсадных и насосно-компрессорных труб наружным диаметром менее 114,30 мм не нормируют и не контролируют, оценивают по результатам контроля проходимости труб оправкой.

11

ГОСТ 35092—2024

Если трубы визуально недостаточно прямолинейны, измерение общей прямолинейности труб проводят по ГОСТ 31446—2017 (пункт 10.13.8, приложение D, рисунок D.13), ГОСТ 32696—2014 (пункт 7.14, приложение В, рисунок В.7 а).

При измерении общей прямолинейности выполняют следующие действия:

а) устанавливают трубу так, чтобы она не перекатывалась, а изгиб трубы и наибольшее отклонение от прямолинейности находились в горизонтальной плоскости;

Ь) на обсадных и насосно-компрессорных трубах с невысаженными концами прямолинейность измеряют на длине гладкой части трубы (от конца сбега резьбы на одном конце до конца сбега резьбы на другом конце).

На обсадных и насосно-компрессорных трубах с высаженными концами прямолинейность измеряют на длине трубы, исключая высаженные концы и переходные участки.

На бурильных трубах с внутренними, наружными и комбинированными высаженными концами прямолинейность измеряют на длине трубы, исключая высаженные концы, переходные участки, а также участки за переходными участками, для которых применимы отдельные предельные отклонения наружного диаметра тела бурильной трубы [см. ГОСТ 32696—2014 (пункт 7.2.4)];

с) натягивают струну или проволоку от одного до другого конца длины трубы, определенной, как указано в перечислении Ь). Струна или проволока не должны быть натянуты над муфтами, высаженными концами, в том числе переходными участками, сварной шейки бурильных труб, а также резьбовыми предохранителями. Измеряют и записывают максимальное расстояние между натянутой струной или проволокой и телом трубы.

12.5.3 Процедура контроля проходимости оправкой

12.5.3.1 Общие положения

Контроль проходимости труб осуществляют по внутреннему диаметру с помощью вспомогательных средств — металлических цилиндрических оправок. Для контроля труб из стали с содержанием хрома 3 % и более (групп прочности, обозначение которых содержит буквы Сг), хромоникелевого сплава (групп прочности, обозначение которых содержит буквы Сг и Ni) и труб с внутренним покрытием следует применять полимерные или алюминиевые оправки.

Примечание — Контроль проходимости оправкой не является контролем внутреннего диаметра. Это комплексный контроль кривизны и овальности по внутреннему диаметру.

Обсадные и насосно-компрессорные трубы проверяют на проходимость по всей длине стандартными, альтернативными или специальными оправками [см. ГОСТ 31446—2017 (пункт 8.10, приложение А, пункт А.11.2.6)].

Бурильные трубы проверяют на проходимость по всей длине замка и высаженных концов тела бурильной трубы.

Примечание — Контроль проходимости по всей длине бурильной трубы не требуется.

12.5.3.2 Требования к оправкам

Требования заключаются в следующем:

а) диаметр и длина цилиндрической (рабочей) части стандартных оправок должны соответствовать ГОСТ 31446—2017 (приложение С, таблица С.29), ГОСТ 32696—2014 (пункт 6.2.7), требования указанных стандартов приведены в таблице А.З. Диаметры альтернативных оправок для контроля обсадных труб должны соответствовать ГОСТ 31446—2017 (приложение С, таблица С.30), диаметры специальных оправок— ГОСТ 31446—2017 (приложение D, рисунок D.23), требования указанных стандартов приведены в таблице А.4. В случае труб с покрытием следует выбирать диметр оправки с учетом толщины покрытия. Из-за увеличения толщины стенки за счет покрытия наличие непроходимого участка с покрытием не обязательно классифицируют как несоответствие;

Ь) рабочая часть оправки должна иметь цилиндрическую форму и может иметь насадку на одном или на обоих концах. Не допускается применять дисковые или стержневые оправки. Концы оправки за пределами рабочей цилиндрической части выполняют так, чтобы облегчить введение оправки в трубу.

12.5.3.3 Контроль размеров оправки

Контроль размеров оправки:

а) измерение длины рабочей части оправки проводят измерительной линейкой или рулеткой;

12

ГОСТ 35092—2024

b) измерение диаметра рабочей части оправки проводят микрометром или калибром с точностью до 0,01 мм. Измерения проводят с обоих концов рабочей части оправки в двух взаимно перпендикулярных плоскостях.

12.5.3.4 Процедура контроля оправкой

Перед проведением контроля трубу очищают от посторонних веществ и устанавливают надлежащим образом для предотвращения провисания.

Процедура контроля оправкой заключается в следующем:

а) перед началом контроля выбирают соответствующую оправку (стандартную, альтернативную или специальную) необходимого диаметра. Учитывая износ оправок, контроль диаметра оправки необходимо повторять по крайней мере после каждых 500 проверенных труб.

Контроль альтернативной или специальной оправкой проводят в случае, если такие оправки применялись изготовителем при приемочном контроле по дополнительному требованию заказчика.

Примечание — Применение изготовителем альтернативных и специальных оправок для контроля проходимости указано в маркировке на трубах;

Ь) температура оправки должна быть примерно такой же, как температура проверяемых труб;

с) оправка должна свободно проходить через всю длину обсадной и насосно-компрессорной трубы или всю длину замка и высаженных концов тела бурильной трубы при перемещении вручную или механизированным способом, в спорных случаях — при перемещении вручную. Оправку вводят и выводят осторожно, чтобы не повредить торцы и резьбовое соединение;

d) если оправка не проходит по всей длине обсадной и насосно-компрессорной трубы и по длине замка и высаженных концов бурильной трубы, то ее следует вывести и при наличии загрязнений очистить. При необходимости очищают трубу. Также следует проверить провисание трубы и при необходимости установить дополнительные опоры;

е) далее повторяют контроль, но вводят оправку с другого конца трубы. Если оправка снова не проходит по всей длине трубы, то трубу считают несоответствующей и маркируют как непроходную.

12.5.4 Процедура контроля геометрических параметров резьбовых соединений

12.5.4.1 Проведение контроля геометрических параметров и натягов резьбовых соединений обязательно, если при визуальном контроле обнаружены дефекты поверхности.

Не допускается подвергать контролю геометрических параметров резьбовые соединения концов обсадных и насосно-компрессорных труб и муфт, свинченных изготовителем механическим способом.

Примечание — После механического свинчивания и последующего развинчивания резьбовых соединений допускаются отклонения геометрических параметров соединений, превышающие установленные предельные отклонения.

12.5.4.2 Контроль геометрических параметров и натягов резьбовых соединений проводят в соответствии с требованиями стандарта на резьбовые соединения.

12.5.4.3 Контроль геометрических параметров резьбовых соединений проводят методами и средствами измерений, указанными в стандарте на резьбовые соединения, в соответствующих плоскостях и положениях.

Рекомендуемые для контроля геометрических параметров средства измерений приведены в таблице А.5.

12.5.4.4 Контроль натягов проводят с применением рабочих калибров для контроля резьбовых соединений соответствующего типа и размера.

Припасовку рабочих калибров для контроля натягов проводят по контрольным калибрам соответствующего типа резьбового соединения и соответствующего размера.

При проверке необходимо применять только калиброванные калибры. Допускается для резьбовых соединений применение сертифицированных калибров АПИ.

Необходимо разработать и задокументировать процедуру измерения износа рабочих калибров — изменения натяга рабочих калибров по контрольным калибрам. Записи по процедуре и измерениям должны сохраняться не менее трех лет после последнего применения каждого рабочего калибра.

13

ГОСТ 35092—2024

12.5.4.5 Оценку геометрических параметров резьбовых соединений проводят на соответствие требованиям, указанным в стандарте на резьбовые соединения.

Допускаются отклонения геометрических параметров резьбовых соединений, превышающие установленные в стандарте на резьбовые соединения предельные отклонения, если на поверхность резьбовых соединений нанесено покрытие.

13 Ультразвуковой контроль

13.1 Общие положения

В настоящем разделе приведен порядок проведения ультразвукового контроля. Контроль проводят по следующим стандартам:

а) автоматизированный контроль для обнаружения дефектов тела трубы, включая сварной шов, — по ГОСТ/SO 10893-10;

b) автоматизированный контроль толщины стенки тела трубы — по ГОСТ ISO 10893-12;

с) автоматизированный контроль для обнаружения дефектов сварного шва, требования к которому приведены в [2];

d) ручной контроль для обнаружения дефектов сварного шва, требования к которому приведены в [3].

13.2 Применение контроля

13.2.1 Ультразвуковой контроль обсадных и насосно-компрессорных труб проводят в соответствии с таблицей А.6, бурильных труб — по ГОСТ 32696—2014 (пункты 6.14.3—6.14.5, приложение А, таблицы А.16 и А.17).

13.2.2 Все остальные виды ультразвукового контроля выходят за рамки требований стандарта на изделия.

13.2.3 Ультразвуковой контроль проводят с помощью ручного или автоматизированного оборудования.

13.2.4 При проведении автоматизированного неразрушающего контроля, предусмотренного настоящим стандартом, небольшие участки с обоих концов труб остаются не охваченными контролем. Контроль таких участков концов труб необходимо проводить магнитопорошковым методом, ручным ультразвуковым контролем или другими методами, способными выявлять дефекты в соответствии со стандартом на изделия.

14 Магнитопорошковый контроль

14.1 Общие положения

В настоящем разделе приведен порядок проведения влажного и сухого магнитопорошкового контроля изделий из ферромагнитной стали (см. [4]).

Магнитопорошковый контроль проводят после визуального контроля изделий в соответствии с 12.4.

Магнитопорошковый контроль обсадных и насосно-компрессорных труб и ненавинченных муфт проводят в соответствии с таблицей А.6, бурильных труб — в соответствии с ГОСТ 32696—2014 (пункты 6.14.2 и 8.12.2).

Изделия, подвергнутые магнитопорошковому контролю, могут обладать значительной остаточной намагниченностью. Об измерении остаточной намагниченности см. раздел 16.

14.2 Применение контроля

14.2.1 Контроль концов труб

Контроль проводят для выявления поперечных и продольных дефектов на наружной поверхности концов труб, включая высаженные концы, открытые резьбовые соединения, а также торцы, муфты и замки.

14

ГОСТ 35092—2024

14.2.2 Контроль ненавинченных муфт

Контроль проводят для выявления продольных дефектов на наружной и внутренней поверхностях муфт.

14.2.3 Контроль труб по всей длине

Контроль проводят для выявления продольных дефектов на наружной поверхности, включая высаженные концы, торцы, муфты и замки. Резьбовые соединения не контролируют.

14.3 Подготовка к контролю и действия после контроля

14.3.1 При использовании в качестве источника намагничивания устройств с конденсаторным разрядом изделие необходимо изолировать от металлического стеллажа и соседних изделий во избежание дугообразования.

Примечание — Намагниченное изделие может быть частично размагничено, если перед намагничиванием соседнего изделия оно не будет достаточно хорошо изолировано.

14.3.2 Поверхность изделия необходимо тщательно очистить от грязи, смазки, рыхлой окалины и других веществ, которые могут значительно снизить подвижность частиц порошка. Необходимо также удалить мягкое покрытие или покрытие, толщина которого может снизить эффективность контроля.

14.3.3 В дополнение к требованиям 14.3.2 магнитопорошковый контроль сухим порошком требует соблюдения следующих условий:

а) поверхность изделия должна быть сухой;

Ь) сухой порошок наносят на контролируемую поверхность, равномерно распределяя порошок по наружной поверхности, а также по внутренней поверхности, если это позволяет размер изделия. Для нанесения порошка на внутреннюю поверхность изделий малого диаметра используют желоб из неферромагнитного материала. Сухой магнитный порошок не допускается использовать повторно.

Сухой магнитопорошковый контроль не применяют, если равномерное нанесение порошка на поверхность изделия невозможно.

Примечание — Ветер и другие погодные явления могут оказывать неблагоприятное воздействие на равномерное нанесение порошка. Влажность контролируемой поверхности снижает подвижность частиц магнитного порошка.

14.3.4 При магнитопорошковом контроле с применением ультрафиолетового освещения необходимо также производить отдельный визуальный контроль при обычном освещении.

14.3.5 После проведения контроля магнитную суспензию или порошок удаляют с поверхности изделия при помощи веществ, не оказывающих вредного влияния на изделие.

Не допускается оставлять магнитную суспензию, порошок или вещество, применяемое для очистки, на поверхности изделий более чем на 8 ч.

14.3.6 При контроле способом остаточной намагниченности необходимо намагничивать только такое количество изделий, контроль которых будет произведен в тот же день. Намагничивание изделий, которые не будут проверены в тот же день, необходимо перед контролем провести повторно.

14.3.7 Все индикации необходимо оценить и принять по ним решение в соответствии с разделом 18.

14.4 Контроль концов труб

14.4.1 Зона контроля

Если контроль концевых участков проводят в сочетании с автоматизированным контролем, зона контроля должна быть, по меньшей мере, равна зоне, не охватываемой автоматизированным контролем. Если контроль концевых участков осуществляется отдельно, то концевые участки (см. таблицу А.7) должны быть тщательно очищены от смазки, загрязнений и подвергнуты контролю. При использовании для контроля сухого магнитного порошка все поверхности концов труб, подвергаемые контролю, должны быть сухими.

14.4.2 Пескоструйная очистка

Наружную поверхность труб подвергают пескоструйной или иной очистке для удаления прокатной окалины и покрытия. Поверхность резьбовых соединений не допускается подвергать пескоструйной очистке.

15

ГОСТ 35092—2024

14.4.3 Процедура контроля

Рекомендуется следующая процедура контроля:

а) проводят визуальный контроль труб, включая высаженные концы, торцы, открытые резьбовые соединения, муфты и замки (см. раздел 12);

Ь) намагничивают концы труб в циркулярном магнитном поле. В качестве альтернативы допускается намагничивание в активном поперечном поле постоянного тока, причем его сила на внутренней и наружной поверхностях должна быть не ниже силы циркулярного магнитного поля. Затем поворачивают трубу на несколько оборотов;

с) проверяют наличие индикаций на внутренней и наружной поверхностях, включая поверхность резьбовых соединений;

d) проверяют наличие индикаций на наружной поверхности обоих концов труб, намагниченных приложенным или остаточным продольным полем постоянного тока или приложенным продольным полем переменного тока.

Примечание — Избыточное намагничивание вызывает «налипание» сухого магнитного порошка или потерю подвижности частиц в магнитной суспензии на наружной поверхности, что может привести к отсутствию индикаций;

е) проверяют наличие индикаций на внутренней поверхности обоих концов труб, намагниченных приложенным или остаточным продольным полем постоянного тока;

f) оценивают несовершенства в соответствии с 18.2.1 и 18.8.1;

д) удаляют магнитный порошок или магнитную суспензию в соответствии с 14.3.5;

h) как можно скорее наносят на поверхность резьбовых соединений защитный материал (рекомендуется ингибитор коррозии) и не оставляют их без защитных резьбовых предохранителей более чем на 8 ч;

i) устанавливают резьбовые предохранители с использованием консервационной смазки в соответствии с 19.6.

14.5 Контроль ненавинченных муфт

Рекомендуется следующая процедура контроля:

а) используют сухой магнитный порошок или магнитную суспензию. При необходимости тщательно очищают поверхность муфты и резьбового соединения;

Ь) намагничивают муфты в циркулярном магнитном поле и поворачивают муфту на несколько оборотов;

с) проверяют наличие индикаций на внутренней и наружной поверхности, включая резьбовое соединение;

d) намагничивают наружную поверхность приложенным или остаточным продольным полем постоянного тока;

е) проверяют наличие индикаций на наружной и внутренней поверхности каждой муфты;

f) оценивают несовершенства в соответствии с 18.2.1 и 18.8.1;

д) удаляют магнитный порошок или магнитную суспензию в соответствии с 14.3.5.

14.6 Контроль труб по всей длине

14.6.1 Процедура контроля по всей длине наружной поверхности

Если проводят контроль по всей длине наружной поверхности, рекомендуется следующая процедура контроля:

а) наносят разметку, чтобы обеспечить контроль всей поверхности;

Ь) магнитную суспензию или порошок наносят на всю наружную поверхность, при этом трубу поворачивают по крайней мере на полтора оборота;

с) проверяют наличие индикаций на поверхности трубы по всей длине;

d) допускается проводить контроль поверхности отдельными участками с постепенным поворотом трубы;

е) при контроле отдельными участками магнитную суспензию или порошок наносят на контролируемые участки с достаточно большим перекрытием, чтобы обеспечить охват всей поверхности;

16

ГОСТ 35092—2024

f) оценивают несовершенства в соответствии с 18.2.1;

д) удаляют магнитный порошок или магнитную суспензию согласно 14.3.5.

15 Электромагнитный контроль

15.1 Общие положения

Неразрушающий контроль тела труб (кроме концов) для выявления продольных и поперечных несовершенств проводят методами электромагнитного контроля (вихретоковым методом по ГОСТ ISO 10893-2 или методом рассеяния магнитного потока по ГОСТ ISO 10893-3).

Электромагнитный контроль обсадных и насосно-компрессорных труб проводят в соответствии с таблицей А.6, бурильных труб — по ГОСТ 32696—2014 (приложение А, таблицы А.16 и А.17).

Трубы, подвергаемые электромагнитному контролю, могут обладать значительной остаточной намагниченностью. Об измерении остаточной намагниченности см. раздел 16.

15.2 Применение контроля

15.2.1 В соответствии со стандартом на изделия электромагнитный контроль является альтернативным контролем труб или контролем, проводимым дополнительно к ультразвуковому контролю (см. таблицу А. 6).

15.2.2 Электромагнитный контроль может быть применен для контроля труб всех размеров в пределах возможностей методов контроля.

15.2.3 Автоматизированные методы электромагнитного контроля не способны обеспечить контроль концов труб. Концы труб подвергают ручному или полуавтоматизированному контролю с той же степенью достоверности, что при автоматизированном контроле.

15.3 Процедура контроля

Рекомендуется следующая процедура контроля:

а) пропускают каждую трубу через испытательное оборудование;

Ь) устанавливают пороговые сигналы, не превышающие уровень сигнала по настроечным образцам;

с) идентифицируют и отмечают на наружной поверхности трубы каждое несовершенство, от которого получен пороговый сигнал;

d) оценивают несовершенства в соответствии с 18.2.1.

16 Контроль остаточной намагниченности

16.1 Общие положения

В настоящем разделе приведены метод измерений и рекомендуемые способы снижения остаточной намагниченности.

Изделия, подвергнутые магнитопорошковому и электромагнитному контролю, могут обладать остаточной намагниченностью. Необходимо принять меры, чтобы остаточная намагниченность изделий после контроля была меньше определенного приемлемого уровня.

16.2 Применение контроля

Стандарт на изделия не содержит критериев приемки по остаточной намагниченности (остаточной магнитной индукции) изделий. Требования к остаточной намагниченности применимы только к изделиям, которые подвергались магнитопорошковому или электромагнитному контролю. Снижение остаточной намагниченности предотвращает затруднения при удалении магнитного порошка или суспензии, а также при последующих действиях с изделиями. Циркулярные магнитные поля не вызывают остаточной намагниченности и в настоящем стандарте не рассматриваются.

17

ГОСТ 35092—2024

16.3 Измерение остаточной намагниченности

Измерение остаточной магнитной индукции проводят в четырех точках по периметру торцов изделий гауссметром, магнитометром, миллитесламетром или другим прибором, основанным на эффекте Холла. Контролируемое изделие должно быть отделено от других изделий. Снижение остаточной намагниченности требуется, если среднее значение остаточной магнитной индукции превышает 30 Гс (3,0 мТл).

16.4 Снижение остаточной намагниченности

Снижение остаточной магнитной индукции до приемлемого уровня проводят:

а) при наведении в изделии циркулярного магнитного поля с применением внутреннего проводника;

Ь) пропускании изделия через круглую катушку питаемую переменным или постоянным током;

с) использовании системы электромагнитного контроля, включающей размагничивающую катушку постоянного тока. Остаточную магнитную индукцию в этом случае следует измерять на каждом 25-м изделии, подвергнутом размагничиванию.

17 Испытания гидростатическим давлением

17.1 Общие положения

В настоящем разделе приведен метод испытаний обсадных и насосно-компрессорных труб внутренним гидростатическим давлением с целью выявления утечек через тело труб, муфт и резьбовые соединения труб с муфтами.

Испытания проводят при испытательном гидростатическом давлении, указанном в стандарте на изделия, с учетом типа резьбового соединения и группы прочности муфты. При этом, если указанное расчетное испытательное давление превышает 69,0 МПа, трубы испытывают при давлении, равном 69,0 МПа.

17.2 Требования к испытаниям

При испытаниях необходимо соблюдать следующие условия:

а) трубы выдерживают под установленным испытательным давлением не менее времени, установленного в стандартах или технических условиях на трубы;

Ь) при действиях с трубами следует предотвращать удары труб друг о друга, чтобы не допустить повреждения и потери герметичности резьбовых соединений;

с) если в муфты вставлены уплотнительные кольца, их удаляют перед испытанием;

d) температура испытательной среды и температура труб должны быть примерно одинаковыми в течение всего испытания. Если испытания проводят при температуре окружающей среды ниже 4 °C, температура испытательной среды должна быть согласована между заказчиком и изготовителем;

е) перед каждым испытанием приспособления по герметизации трубы подвергают визуальному осмотру для проверки пригодности для применения.

17.3 Процедура испытаний

Испытание проводят следующим образом:

а) после снятия резьбовых предохранителей проводят осмотр поверхности резьбовых соединений трубы и муфты. Если на резьбовых соединениях есть загрязнения и/или высохшая смазка, их очищают и наносят свежую резьбовую смазку. Резьбовую смазку наносят после осмотра поверхности резьбовых соединений. Оценку резьбовых соединений следует проводить по ГОСТ 34057—2017 (пункт 4.4.2), ГОСТ 33758—2021 (пункт 4.3) и ГОСТ 34004, поврежденные резьбовые соединения необходимо отремонтировать перед испытанием или забраковать. Применяемая резьбовая смазка должна соответствовать требованиям ГОСТ ISO 13678.

Примечание — В отношении резьбовых смазок требования [6] аналогичны требованиям ГОСТ ISO 13678;

18

ГОСТ 35092—2024

b) заполняют трубу испытательной средой;

с) полностью вытесняют оставшийся воздух из трубы. Герметизируют концы труб и муфт, обеспечивая соответствующее уплотнение;

d) плавно повышают давление в трубе до установленного испытательного давления и выдерживают трубу под этим давлением в течение установленного времени выдержки. Если наблюдается заметное падение давления во время выдержки, необходимо выявить причину этого падения, для чего осматривают соединение трубы с муфтой и проверяют их герметизацию. Если причина падения давления не обнаружена или если обнаружена утечка через соединение трубы с муфтой, муфту необходимо снять и осмотреть резьбовое соединение, чтобы выявить вероятную причину утечки, и при необходимости очистить его. Если причина утечки после этого не обнаружена, то следует осмотреть приспособления для герметизации. Если причина утечки не найдена, наносят уплотнительную смазку на резьбовое соединение, устанавливают муфту и повторяют испытание.

Примечание — Утечка испытательной среды через резьбовое соединение может быть обусловлена ослаблением соединения трубы с муфтой при транспортировании;

е) если давление заметно падает и во время второго испытания, в отношении трубы принимают одно из следующих действий:

1) если утечка происходит через стенку трубы, муфты, сварной шов, то результаты испытаний считают неудовлетворительными, а трубу несоответствующей,

2) если утечка происходит через резьбовое соединение и утечка не обусловлена ослаблением соединения трубы с муфтой во время транспортирования, результаты испытаний считают неудовлетворительными, а трубу несоответствующей и маркируют ее, как требующую ремонта, 3) если утечка происходит через приспособления для герметизации и давление за 5 с падает более чем на 10 % испытательного давления, необходимо подвергнуть их дополнительному контролю, чтобы определить пригодность,

4) если труба выдерживает испытательное давление и падение давления через приспособления для герметизации составляет менее 10 % испытательного давления за 5 с, результаты испытаний считают удовлетворительными, а трубу соответствующей;

f) если утечка происходит через одно и то же приспособление для герметизации при испытании двух труб подряд, его необходимо заменить;

д) после окончания испытания плавно понижают давление и сливают испытательную среду. Освобождают резьбовые соединения трубы и муфты от приспособления для герметизации. Осматривают поверхность этих резьбовых соединений, чтобы выявить возможные повреждения. Очищают и высушивают поверхность резьбовых соединений трубы и муфты;

h) на резьбовые соединения трубы и муфты наносят резьбовую смазку и устанавливают резьбовые предохранители в соответствии с 19.6. Применяемая резьбовая смазка должна соответствовать требованиям ГОСТ ISO 13678;

i) маркируют все испытанные трубы в соответствии с разделом 20.

18 Процедура оценки несоответствия

18.1 Общие положения

В настоящем разделе приведена процедура оценки несоответствия изделий, выявленных по результатам контроля и испытаний, предусмотренных настоящим стандартом. Основание для приемки изделий приведено в разделе 10.

18.2 Процедура оценки несовершенств наружной поверхности тела труб

18.2.1 Общие положения

Процедуру оценки несовершенств наружной поверхности тела труб проводят на соответствие требованиям ГОСТ 31446—2017 (пункт 8.13) и ГОСТ 32696—2014 (пункт 7.17).

Процедуру необходимо применять при оценке несовершенств наружной поверхности тела труб (включая высаженные концы), отклонения толщины стенки которых не превышают установленных в ГОСТ 31446—2017 (пункт 8.11.2) и ГОСТ 32696—2014 (пункт 7.2.6).

19

ГОСТ 35092—2024

Следы зачистки дефектов не считают дефектами, если они имеют пологий профиль и их глубина не выводит толщину стенки за допустимые значения.

18.2.2 Исследование

При обнаружении на теле труб таких несовершенств, как плены или рванины, применяют следующий порядок их исследования:

а) проводят зачистку несовершенства напильником или шлифовальной машинкой;

Ь) участок зачистки должен плавно переходить к прилежащей поверхности трубы;

с) если несовершенство признано дефектом, необходимо оставить след дефекта на дне участка зачистки или часть дефекта для предъявления изготовителю;

d) измерение глубины раковин, подрезов и вмятин обычно не требует зачистки.

18.2.3 Измерение глубины несовершенства

Выставляют глубиномер на ноль на плоской поверхности. Измеряют глубиномером глубину несовершенства. Если несовершенство имеет недопустимую глубину, проверяют результат измерения, для чего удаляют плоским напильником покрытие, рыхлую окалину или выступающий металл при наличии. Повторно измеряют глубину несовершенства. Перепроверяют ноль прибора после измерения, если глубина несовершенства остается недопустимой. Глубиномер следует устанавливать на ноль вблизи несовершенства на участке, на котором нет других несовершенств.

18.2.4 Определение остаточной толщины стенки

Для определения остаточной толщины стенки изделия выполняют следующее:

а) в случае несовершенства, расположенного перпендикулярно поверхности (например, риска или вмятина), измеряют толщину стенки возле самых глубоких участков несовершенства. Вычитают глубину несовершенства из среднеарифметического значения измерений толщины стенки;

Ь) в случае несовершенства, расположенного под углом к поверхности (например, плена), измеряют толщину стенки возле самых глубоких участков зачистки несовершенства. Вычитают глубину зачистки из среднеарифметического значения измерений толщины стенки;

с) для измерения толщины стенки возле несовершенства, расположенного на концах труб, рекомендуется использовать микрометр;

d) для измерения толщины стенки под несовершенством (после зачистки) и возле несовершенства, расположенного на теле труб, рекомендуется использовать ультразвуковой толщиномер.

18.2.5 Дальнейшее исследование

Если сигнал при электромагнитном или ультразвуковом контроле или скопление частиц при магнитопорошковом контроле превышает допустимый уровень, но несовершенство при этом не выявлено, дальнейшее исследование проводят по процедуре, приведенной в 18.3.4.

18.2.6 Линейные дефекты

Линейные несовершенства глубиной более указанного уровня приемки (см. таблицу А.6), приводящие к уменьшению остаточной толщины стенки менее 87,5 % номинальной толщины стенки, считают дефектами.

Примечание — Под линейными несовершенствами понимают несовершенства, длина которых значительно превышает их ширину, например плена, трещина, закат, задир, подрез, риска и др.

18.2.7 Нелинейные дефекты

Нелинейные несовершенства, например раковины или вмятины, приводящие к уменьшению остаточной толщины стенки до менее 87,5 % номинальной толщины стенки, считают дефектами.

18.2.8 Действия в отношении несоответствующих изделий

В отношении изделий с дефектами могут быть приняты следующие действия:

а) дефект на поверхности труб допускается удалить пологой зачисткой при условии, что остаточная толщина стенки будет не менее 87,5 % номинальной толщины стенки. Если глубина зачистки превышает 10 % номинальной толщины стенки, следует измерить остаточную толщину стенки. Дефект на поверхности муфт может быть удален пологой зачисткой при условии, что глубина зачистки не будет превышать значений, указанных в таблице А.8, для раковин и вмятин с пологим дном. Полное удаление дефектов зачисткой допускается выполнять только по согласованию между заказчиком и изготовителем;

Ь) изделие может быть признано несоответствующим. Не следует удалять дефект, его необходимо сохранить для предъявления изготовителю;

с) участок трубы с дефектом может быть отрезан с учетом требований к длине, если это согласовано между заказчиком и изготовителем.

20

ГОСТ 35092—2024

18.2.9 Пологая зачистка

На всех участках зачистки следует выполнить плавный переход к прилежащей поверхности. На поверхности, подвергшиеся зачистке, необходимо нанести защитное средство для предотвращения коррозии.

18.3 Процедура оценки несовершенств на внутренней поверхности

18.3.1 Общие положения

Процедуру оценки несовершенств на внутренней поверхности проводят на соответствие требованиям ГОСТ 31446—2017 (пункт 8.13.1) и ГОСТ 32696—2014 (подраздел 7.17).

18.3.2 Оценка глубины несовершенств

При расположении несовершенства на внутренней поверхности концов труб (кроме труб с внутренним резьбовым соединением) измеряют его глубину, если это позволяет внутренний диаметр трубы (см. 18.2.1—18.2.4).

18.3.3 Оценка глубины несовершенств, недоступных для прямого измерения

Если глубину несовершенства на внутренней поверхности измерить невозможно, ее следует оценить при помощи ультразвукового контроля толщины стенки поперечными и/или продольными волнами.

При проведении контроля выполняют следующие требования:

а) расположение участка, подлежащего оценке, определяют и отмечают в ходе неразрушающего контроля, при котором было выявлено показание;

Ь) для определения расположения несовершенства допускается использовать ручные ультразвуковые толщиномеры;

с) ультразвуковой толщиномер может быть использован для измерения толщины стенки над несовершенством для подтверждения того, что остаточная толщина стенки не менее 87,5 % номинальной толщины стенки, но при условии, если несовершенство выходит на внутреннюю поверхность.

18.3.4 Действия в отношении несоответствующих изделий

Применимы положения, приведенные в 18.2.5—18.2.8.

18.3.5 Дополнительное исследование

Если сигнал при электромагнитном или ультразвуковом контроле или скопление частиц при магнитопорошковом контроле превышает допустимый уровень, но несовершенство при этом не выявлено, проводят дальнейшее исследование, чтобы определить, допустимо несовершенство или нет:

а) осматривают внутреннюю поверхность при помощи источника света большой силы или перископа;

Ь) проводят магнитопорошковый контроль спорного участка внутренней поверхности.

18.3.6 Действия в отношении несоответствующих изделий

Применимы положения, приведенные в 18.2.5—18.2.8.

18.3.7 Пологая зачистка

На всех участках зачистки следует выполнить плавный переход к прилежащей поверхности.

18.4 Процедура оценки несовершенств сварных швов

18.4.1 Общие положения

Процедуру оценку несовершенств проводят на соответствие требованиям ГОСТ 31446—2017 (подраздел 8.13) и ГОСТ 32696—2014 (подраздел 6.12).

18.4.2 Несовершенства, выходящие на поверхность

Для оценки несовершенств, выходящих на поверхность сварных швов, применимы положения, приведенные в 18.2 или 18.3.

18.4.3 Несовершенства, не выходящие на поверхность