ГОСТ ISO 14310- 2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Нефтяная и газовая промышленность

ОБОРУДОВАНИЕ СКВАЖИННОЕ. ПАКЕРЫ И МОСТОВЫЕ ПРОБКИ

Общие технические требования

Petroleum and natural gas industries. Downhole equipment. Packers and bridge plugs. General technical requirements

МКС 75.180.10

Дата введения 2016-02-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 523 "Нефтяная и газовая промышленность"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2014 г. N 72-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 13 августа 2015 г. N 1147-ст межгосударственный стандарт ГОСТ ISO 14310-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 февраля 2016 г.

5 Настоящий стандарт идентичен международному стандарту ISO 14310:2008* "Промышленность нефтяная и газовая. Скважинное оборудование. Пакеры и пробки-мосты" ("Petroleum and natural gas industries - Downhole equipment - Packers and bridge plugs", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом по стандартизации ТC 67 "Материалы, оборудование и морские сооружения для нефтяной, нефтехимической и газовой промышленности", подкомитетом SC 4 "Буровое и добывающее оборудование" Международной организации по стандартизации (ISO).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Август 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2022 год, введенная в действие с 25.02.2022

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт разработан потребителями/заказчиками и поставщиками/изготовителями пакеров и пробок-мостов и предназначен для повсеместного использования в нефтяной и газовой промышленности. Настоящий стандарт содержит требования и информацию для поставщиков/изготовителей и потребителей/заказчиков в отношении выбора, изготовления, испытаний и эксплуатации пакеров и пробок-мостов. Кроме того, настоящий стандарт рассматривает требования к поставщику/изготовителю и приводит минимальные условия, которым должны следовать поставщики/изготовители, чтобы отвечать требованиям настоящего стандарта.

Настоящий стандарт также призван учитывать всевозрастающие требования как к контролю качества, так и к валидации проекта. Это позволяет потребителю/заказчику выбрать тот тип оборудования, который необходим для данного конкретного случая.

Три класса качественной оценки позволяют потребителю/заказчику выбрать те требования, которые отвечают специальному предпочтению или применению. Качественная оценка Q3 представляет собой минимальную оценку качества, предлагаемую данным стандартом на изделие. Качественная оценка Q2 включает дополнительные стадии проверки и верификации, и качественная оценка Q1 является высшей. Дополнительные требования к качеству могут быть установлены потребителем/заказчиком в качестве вспомогательных.

Семь стандартных классов валидации проекта (V0-V6) позволяют потребителю/заказчику производить выбор требований сообразно специальному предпочтению или применению. Класс валидации V6 - минимальный класс, который представляет оборудование, где метод валидации был определен поставщиком/изготовителем. Сложность и степень контроля испытания на валидацию возрастают с уменьшением номера класса.

Пользователи настоящего стандарта должны учитывать, что в отношении отдельных областей применения может возникнуть необходимость в требованиях выше тех, которые приведены в настоящем стандарте. Настоящий стандарт не исключает для поставщика/изготовителя возможность предложения или для потребителя/заказчика возможность принятия альтернативных оборудования и инженерных решений. Это особенно важно в тех случаях, когда применяют инновационные или внедренческие технологии. При предложении альтернативных решений необходимо, чтобы поставщик/изготовитель согласовал любые отклонения от настоящего стандарта.

1 Область применения

Настоящий стандарт устанавливает требования и правила к пакерам и мостовым пробкам (далее по тексту - пробки-мосты), применяемым в нефтяной и газовой промышленности. В настоящем стандарте установлены требования к функциональным техническим условиям и техническим характеристикам, включая проектирование, валидацию и верификацию проекта, материалы, документацию и контроль данных, ремонт, отгрузку, а также хранение. В настоящем стандарте не установлены требования к монтажу и техническому обслуживанию пакеров и пробок-мостов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание стандарта, для недатированных - последнее издание (включая любые изменения).

ISO 2859-1, Sampling procedures for inspection by attributes - Part 1: Sampling schemes indexed by acceptance quality limit (AQL) for lot-by-lot inspection [Процедуры выборочного контроля по качественным признакам. Часть 1. Планы выборочного контроля с указанием приемлемого уровня качества (AQL) для последовательного контроля партий]

ISO 3601-1, Fluid power systems - O-rings - Part 1: Inside diameters, cross-sections, tolerances and designation codes (Системы гидравлические и пневматические. Уплотнительные кольца. Часть 1. Внутренние диаметры, поперечные сечения, допуски и коды обозначений)

ISO 3601-3, Fluid power systems - O-rings - Part 3: Quality acceptance criteria (Приводы гидравлические и пневматические. Уплотнительные элементы. Уплотнительные кольца. Часть 3. Критерии приемки по качеству)

ISO 9000, Quality management systems - Fundamentals and vocabulary (Системы менеджмента качества. Основные положения и словарь)

ISO 9712, Non-destructive testing - Qualification and certification of personnel (Контроль неразрушающий. Квалификация и аттестация персонала)

ISO 11960, Petroleum and natural gas industries - Steel pipes for use as casing or tubing for wells (Нефтяная и газовая промышленность. Стальные трубы для применения в скважинах в качестве обсадных и насосно-компрессорных)

ISO 15156 (all parts), Petroleum and natural gas industries - Materials for use in -containing environments in oil and gas production (Промышленность нефтяная и газовая. Материалы для применения в средах, содержащих сероводород, при нефте- и газодобыче)

3 Термины и определения

В настоящем стандарте применены термины по ISO 9000, а также следующие термины с соответствующими определениями:

3.1 валидация проекта (design validation): Подтверждение выполнения требований проекта на основе испытаний, демонстрирующих соответствие продукции требованиям проекта.

Примечание - Семь стандартных классов валидации проекта класс Б (V6-V0) приведены в 6.5 [1].

3.2 верификация проекта (design verification): Проверка результатов проектирования и разработки для определения соответствия установленным требованиям.

Примечание - Эти виды деятельности описаны в 6.4 [1].

3.3 внесение существенных изменений в конструкцию (substantive design change): Изменение в конструкции, идентифицированное поставщиком/изготовителем, которое влияет на эксплуатационные характеристики изделия в предполагаемых условиях эксплуатации.

3.4 внутрисмачиваемый компонент (internally wetted component): Смачиваемый потоком компонент (3.32) и любой компонент вне струйной системы, но контактирующий с флюидами скважины через канал или другой проход к зоне, смоченной потоком.

3.5 диапазон цикла изменения температуры (temperature-cycle range): Заданный диапазон колебания температуры, в котором данное изделие подлежит эксплуатации.

Примечание - Диапазон цикла изменения температуры применим к любым условиям в пределах температурного диапазона данного изделия.

3.6 калибрующий OD (gauge OD): Максимальный заданный OD изделия.

3.7 квалифицированный персонал (qualified person): Персонал, знания и навыки которого, полученные в ходе обучения и/или практики и опыта и аттестованные в соответствии с установленными требованиями, стандартами или тестами, позволяют ему выполнять требуемые функции.

3.8 класс (grade): Категория или разряд, заданный различным требованиям к качеству или валидации проекта.

3.9 компонент (component): Отдельная часть сборки.

3.10 компонент типа 1 (type 1 component): Компонент, который изолирует давление и/или может быть нагружен при напряжении в результате осевых нагрузок на пакер или пробку-мост во время приработки, установки, на своем месте или извлечении.

3.11 компонент типа 2 (type 2 component): Компонент, который не отвечает критериям компонента типа 1 (3.10).

3.12 концевое соединение (end connection): Резьбовой или другой механизм, соединяющий пакер или пробку-мост с трубопроводом скважинным.

3.13 насосно-компрессорная труба (tubing): Труба, размещаемая в скважине и служащая для подъема продукции скважины или нагнетания рабочей среды.

3.14 несоответствие (non-conformance): Невыполнение установленного требования.

3.15 обсадная труба (casing): Труба, опускаемая с поверхности для крепления ствола скважины.

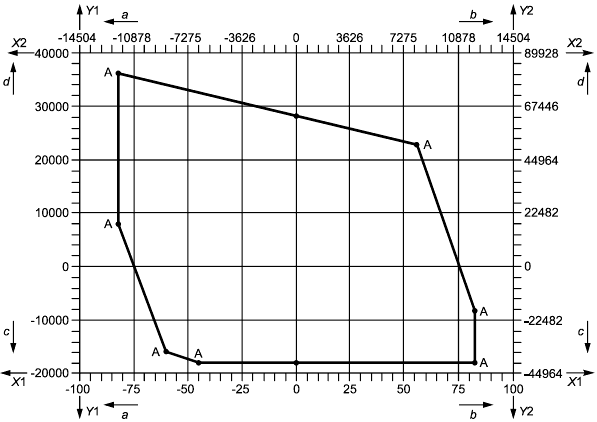

3.16 область эксплуатационных характеристик (performance envelope): График, который иллюстрирует комбинированные эффекты перепада давления и осевых нагрузок на пакер или пробку-мост при номинальной температуре.

3.17 оправка (mandrel): Компонент (компоненты) пакера, который содержит (содержат) концевые соединения и предусматривает (предусматривают) проход флюида (жидкого или газообразного) через пакер.

3.18 отдельная партия изделий (job lot): Партия материала или компонентов, которые подверглись обработке с помощью одного и того же процесса или ряда процессов.

3.19 отдельная партия изделий прослеживаемая (job-lot traceable) Материал или детали, прошедшие один и тот же процесс или ряд процессов и имеющие прослеживаемую связь, относящиеся к отдельной партии изделий.

3.20 подверженный воздействию компонент (exposed component): Смачиваемый потоком компонент (3.31), смачиваемый внутри компонент (3.4), и/или компонент, контактируемый с флюидами скважины ниже уплотняющего элемента.

3.21 пакер (packer): Механическое устройство с уплотняющим элементом (3.39), не установленное в заданном приемнике, которое используют для блокировки прохождения флюидов (жидких или газообразных) через кольцевое пространство между трубами или стенками ствола скважины путем уплотнения пространства между ними.

3.22 пробка-мост извлекаемая, пакер извлекаемый (retrievable packer retrievable bridge plug): Пробка-мост (3.25) или пакер (3.21), которые имеют особенность конструкции, способствующую его удалению из трубопровода скважинного в основном без повреждений.

3.23 переустанавливаемая мост-пробка, переустанавливаемый пакер (repositionable packer repositionable bridge plug): Пробка-мост (3.25) или пакер (3.21), который отвечает определению извлекаемого пакера (извлекаемой пробки-моста) (3.22) и имеет конструктивную особенность, способствующую их перемещению внутри трубопровода скважинного (без удаления) с сохранением их предполагаемой функции.

3.24 постоянная пробка-мост, постоянный пакер (permanent packer permanent bridge plug): Пробка-мост (3.25) или пакер (3.21), которая не имеет конструктивную особенность для неповреждаемого удаления из трубопровода скважинного и для удаления которой требуется значительное ее повреждение.

3.25 пробка-мост (bridge plug): Установленное механическое устройство, используемое для блокирования перемещения сред (жидких или газообразных) в трубопроводе скважинном и не установленное в спроектированном приемнике.

3.26 производство (manufacturing): Процесс и действия, осуществленные поставщиком/изготовителем оборудования, которые являются необходимыми для получения готового изделия (изделий), узлов и соответствующей документации, которые удовлетворяют запросам потребителя/заказчика и отвечают стандартам поставщика/изготовителя.

Примечание - Производство начинается с того момента, когда поставщик/изготовитель получает заказ, и завершается в момент передачи компонента (компонентов), узлов и соответствующей документации лицу, ответственному за перевозку.

3.27 прослеживаемый по плавки (heat-traceable): Прослеживаемый по отдельной термической обработке (плавке) материала.

3.28 проходной диаметр (drift diameter): Минимальный внутренний диаметр (ID) пакера, выраженный как OD шаблона, используемого во время проверки узлов, см. 7.4.11.

3.29 размер обсадной трубы (casing size): Номинальный наружный диаметр (OD) обсадной трубы в соответствии с ISO 11960.

3.30 расширяющийся уплотняющий элемент (inflatable packing element): Уплотняющий элемент пакера или мостовой пробки, активизирующийся для создания уплотнения путем приложения давления флюида напрямую к элементу.

3.31 реверс давления (pressure reversal): Изменение в направлении перепада давления на уплотнительном материале от большего к меньшему или наоборот.

3.32 смачиваемый потоком компонент (flow-wetted component): Компонент (3.7), который вступает в прямой контакт с динамическим движением флюидов скважины в струйном течении.

3.33 срезающее устройство (shear device): Компонент, предназначенный для отсоединения при заранее определенной нагрузке.

3.34 стандартная эксплуатация (standard service): Пакер (3.21) или пробка-мост (3.25), компоненты которых могут или не могут изготавливаться из материалов, которые соответствуют ISO 15156 (все части).

3.35 температурный диапазон (temperature range): Заданный диапазон температуры, в котором данное изделие предназначено функционировать.

3.36 трубопровод скважинный (conduit): Обсадная колонна, насосно-компрессная колонна или хвостовик, металлические или неметаллические.

3.37 узел (assembly): Изделие, состоящее из более чем одного компонента.

3.38 уплотнение (seal): Устройство, создающее барьер для пропускания жидкости и/или газа.

3.39 уплотняющий элемент (packing element): Уплотнение на пакере (3.21) или пробке-мосту (3.25), которое блокирует поступление флюидов путем герметизации на ID трубопровода скважинного.

3.40 хвостовик (liner): Труба, которая не выходит на поверхность и предназначается для обсадки стенок пробуренной скважины.

3.41 эксплуатация согласно Национальной ассоциации специалистов по коррозии (NACE) (NACE service): Компонеты пакеров или пробок-мостов типа 1 (3.11) изготавливают из материалов, соответствующих ISO 15156 (все части).

3.42 экструзионный зазор (extrusion gap): Радиальный зазор между максимальным номинальным ID обсадной трубы и минимальным OD непосредственно вблизи уплотняющего элемента.

4 Обозначения и сокращения

AQL - допустимый уровень качества

СОС - сертификат соответствия

ID - внутренний диаметр

MTR - протокол испытания материала NDE

NDE - неразрушающий контроль

OD - наружный диаметр

QC - контроль качества

5 Функциональная спецификация

5.1 Общие положения

Потребитель/заказчик разрабатывает функциональную спецификацию для оформления заказа на изделия, которая соответствует настоящему стандарту, и указывает нижеследующие требования и рабочие условия соответственно, и/или идентифицирует конкретное изделие поставщика/изготовителя. Эти требования и рабочие условия могут быть предоставлены в виде чертежа в указанном масштабе, бланка технических данных или другой соответствующей документации.

5.2 Описание типа

Потребитель/заказчик определяет тип:

- пакер или пробку-мост;

- постоянный, извлекаемый или переустанавливаемый.

5.3 Параметры скважины

Потребитель/заказчик определяет параметры скважины:

- размеры, материал, тип обсадной и насосно-компрессной трубы;

- концевые соединения выше/ниже пакера или пробки-моста;

- угол наклона скважины от вертикали при установочном положении пакера или пробки-моста;

- отклонения и ограничения, сквозь которые должен проходить пакер или пробка-мост;

- конфигурацию насосно-компрессорной трубы (отдельные или составные нитки) и других линий (электрические/гидравлические), которые должны проходить сквозь пакер или обходить его;

- зависимость пакера или пробки-моста от других устройств скважины/насосно-компрессорной трубы/обсадной трубы посредством схематического чертежа скважины, если позволяют обстоятельства;

- предполагаемые минимальные и максимальные значения давлений добычи нефти/нагнетания, перепада давления, температуры, изменений в температурах и объемных скоростях потока;

- любой другой соответствующий параметр (параметры) скважины.

5.4 Эксплуатационные характеристики

Потребитель/заказчик должен определить эксплуатационные характеристики:

- метод монтажа, включая метод подачи трубопровода скважинного и метод его установки;

- глубину установки;

- метод извлечения или переустановки и число переустановок, если применимо;

- предполагаемые условия нагружения, включая комбинированное нагружение (давление, напряжение/сжатие) и крутящий момент, приложенные к пакеру или пробке-мосту до и во время установки, во время эксплуатации и во время извлечения;

- предполагаемую температуру установки и ожидаемый цикл изменения температуры во время операций в скважине;

- размер, тип и конфигурацию устройств, которые будут эксплуатироваться через пакер, если применимо;

- любые другие соответствующие операционные параметры.

5.5 Совместимость с окружающими условиями

5.5.1 Общие положения

Если потребитель/заказчик имеет доступ к данным коррозионных свойств рабочей окружающей среды, основанным на статистических данных и/или исследованиях, он должен указать поставщику/изготовителю, какой материал (материалы) обладает (обладают) способностью функционировать надлежащим образом в коррозионной среде согласно требованиям 5.5.3, если позволяют обстоятельства. В противном случае, совместимость материала должна быть определена согласно 5.5.2.

5.5.2 Окружающие условия скважины

Потребитель/заказчик должен идентифицировать плотность, химический/физический состав и состояние флюида и/или его компонентов, включая твердые частицы (вынос песка, окалина и т.д.), жидкие и/или газообразные, с которыми соприкоснется пакер или пробка-мост во время своего предполагаемого полного эксплуатационного цикла.

5.5.3 Определение материала

5.5.3.1 Если потребитель/заказчик решает точно оговорить используемые материалы, могут быть введены следующие термины:

- стандартная эксплуатация (3.34);

- эксплуатация по NACE (3.41).

5.5.3.2 Выбор материалов может производиться в отношении группы компонентов, используя следующие термины:

- смачиваемые потоком компоненты (3.32);

- внутрисмачиваемый компонент (3.4);

- подверженный воздействию компонент (3.20);

- прочие компоненты.

5.6 Требования к взаимозаменяемости

Потребитель/заказчик, где это применимо, должен оговаривать требования к конструкциям граничного соединения и материалам, требования к свободному проходу и внутренние/внешние размерные ограничения, необходимые для обеспечения соответствия изделия его предполагаемому назначению. Потребитель/заказчик, если это применимо, должен идентифицировать следующее:

- верхнее и нижнее соединение (соединения) и материал с размерами подсоединений к трубопроводу скважинному (трубопроводам скважинным);

- внутренний профиль (профили) приемников, внутренний размер (размеры), наружный диаметр, внутренний диаметр и соответствующие расположения;

- размер, тип и конфигурацию прочих изделий и трубопроводов скважинных, используемых при подсоединении к данному изделию.

5.7 Валидация проекта

Потребитель/заказчик должен точно указать требуемый класс валидации проекта.

Настоящий стандарт предусматривает семь стандартных классов валидации проекта (V6-V0), определенные в 6.5.

5.8 Контроль качества

Потребитель/заказчик должен точно оговорить требуемую качественную оценку. Настоящий стандарт приводит три оценки качества (Q3, Q2 и Q1), определенные в 7.4.

6 Технические условия

6.1 Общие положения

Поставщик/изготовитель должен подготовить технические условия, которые соответствуют требованиям, определенным в функциональной спецификации. Если технические условия не полностью отвечают функциональным требованиям, поставщик/изготовитель идентифицирует различия для потребителя/заказчика. Поставщик/изготовитель также обязан предоставить потребителю/заказчику бланк технических данных на изделие, описанный в 7.2.3.

6.2 Технические характеристики

Должны быть удовлетворены следующие критерии:

- пакер/пробку-мост располагают и герметизируют в заданном месте и оставляют в таком состоянии до тех пор, пока намеренное вмешательство не потребует иного. Исключения из этого условия - следствия порчи обсадной трубы;

- после установки и приработки пакер/пробка-мост должна работать в соответствии с функциональной спецификацией;

- где применимо, пакер/пробка-мост не должна нарушать проведение внутрискваженных работ.

6.3 Критерии проектирования

6.3.1 Общие положения

Изделия, соответствующие настоящему стандарту, изготавливают по чертежам и согласно техническим условиям, которые соответствуют по размеру, типу и модели утвержденному изделию.

6.3.2 Конструкторская документация

Проектирование изделий, изготовленных в соответствии с настоящим стандартом, должно включать разработку конструкторской документации на изделие. Документация должна содержать (при необходимости) требования к конструкции, допущения, аналитические методы, сопоставление с предыдущими конструкциями или практикой эксплуатации подобных устройств, расчеты, производственные чертежи и спецификации, результаты экспертизы проекта и/или результаты приемочных испытаний (например, валидационные испытания проекта).

6.3.3 Материалы

6.3.3.1 Общие положения

Материалы (как металлические, так и неметаллические) и/или предусматриваемое их применение оговаривает поставщик/изготовитель, и эти материалы должны быть пригодны для класса эксплуатации и окружающих условий, установленных в функциональных требованиях. Поставщик/изготовитель подготавливает документированные технические условия на все материалы, при этом все используемые материалы должны соответствовать документированным техническим условиям поставщика/изготовителя.

Потребитель/заказчик может оговаривать специальное применение материалов и окружающую коррозионную среду в своих функциональных спецификациях. Если поставщик/изготовитель предлагает использовать другой материал, то поставщик/изготовитель должен указать, что этот материал имеет эксплуатационные характеристики, пригодные для всех параметров, которые заданы в параметрах скважины и добычи природного сырья с использованием инжекции нагретой текучей среды.

6.3.3.2 Металлы

6.3.3.2.1 Технические условия

Технические условия поставщика/изготовителя должны определять следующее:

a) предельные значения химического состава;

b) условия термической обработки;

c) предельные значения для механических свойств:

- предел прочности на растяжение;

- предел текучести;

- относительное удлинение;

- твердость.

6.3.3.2.2 Проверка механических свойств

Если требуется качественная оценка, то механические свойства металлических компонентов типа 1 подтверждают испытаниями, проводимыми на образцах материала, которые были получены из одной плавки. Образец подвергают тому же процессу термической обработки, который прошел компонент и был аттестован. Материал, прошедший термическую обработку из одной и той же плавки материала, испытывают на твердость после обработки с целью подтверждения соответствия требованиям твердости в технических условиях поставщика/изготовителя. Результаты определения твердости подтверждают документированной корреляцией в плане того, что механические свойства данного испытанного материала соответствуют установленным. Параметры процесса термической обработки определяются соответствующей методикой. Испытание на твердость - единственное испытание механического свойства, которое проводят после снятия напряжения. Протоколы испытаний материала, представленные его поставщиком/изготовителем, могут быть приняты после их валидации.

6.3.3.3 Неметаллы

Документированные технические условия поставщика/изготовителя на неметаллические соединения должны включать требования к погрузке-разгрузке, хранению и маркировке, а также время вулканизации, номер партии, идентификацию соединения и срок сохранности, соответствующие каждому соединению, и, кроме того, они должны определять те характеристики, которые являются критическими для эксплуатации таких материалов, как, например:

a) тип соединения;

b) механические свойства, как минимум:

- предел прочности при растяжении (разрыве);

- относительное удлинение (при разрыве);

- модуль упругости при растяжении (при 50% или 100% соответственно);

c) остаточное сжатие;

d) твердость склероскопа.

6.3.4 Номинальное значение рабочих характеристик

Поставщик/изготовитель должен указать номинальные рабочие значения давления, температуры и осевой нагрузки, если позволяют обстоятельства, данных изделий. В отношении пакеров и пробок-мостов, которые отвечают классам V4-V0, требуется номинальная область эксплуатационных характеристик.

Пример такой области приведен на рисунке 1. Площадь в пределах границ определяет номинальную область эксплуатационных характеристик. Линии, образующие границу области, определяются как максимальные сроки эксплуатации для пакера или пробки-моста. При определении номинальных значений рабочих характеристик рассмотрению подлежат механические свойства металлов в температурном диапазоне.

Номинальные области эксплуатационных характеристик должны отвечать следующим критериям:

- номинальная область эксплуатационных характеристик должна отображать максимальные значения поставщика/изготовителя;

- "выше" и "ниже" на оси давления определяются как выше и ниже изделия, а не внутри этого изделия. Если область включает номинальные значения, основанные на внутреннем давлении изделия, это должно быть указано на области или отражаться на дополнительном графике;

- изделия с ID должны быть представлены с ID, в не заглушенном состоянии, если это не указано на области;

- срезающие устройства должны быть представлены при 100% их минимального срезающего значения;

- номинальные значения концевых соединений не подлежат включению;

- минимальные и максимальные ID обсадных или насосно-компрессорных труб должны быть заданы с областью. Область должна быть применима для всего заданного диапазона ID;

- ось и правило знаков должны быть ориентированы согласно рисунку 1;

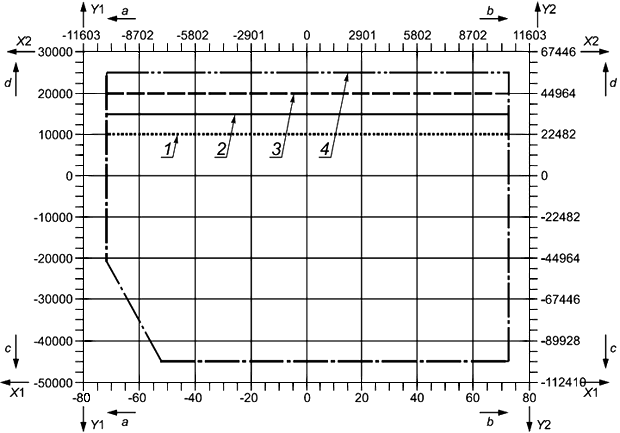

- более одного графика может быть изображено с областью, если для объяснения прилагается легенда. Например, выбор различных срезающих устройств может быть отображен согласно рисунку 2;

- изделие (изделия), охватываемые областью, должны приводиться с этой областью.

|

Х1 - давление, МПа; Х2 - давление, фунт/дюйм; Y1 - сила, даН; Y2 - сила, фунт; а - выше; b - ниже; с - сжатие; d - растяжение

Рисунок 1 - Пример номинальных значений рабочих характеристик

|

X1 - давление, МПа; Х2 - давление, фунт/дюйм; Y1 - сила, даН; Y2 - сила, фунт; 1 - область для 10000 даН (212482 фунт) срез, кольцо; 2 - область для 15000 даН (33723 фунт) срез. кольцо; 3 - область для 20000 даН (44964 фунт) срез. кольцо; 4 - область для 25000 даН (956205 фунт) срез, кольца; а - выше; b - ниже; с - сжатие; d - растяжение

Рисунок 2 - Пример выбора срезающего устройства

6.4 Верификация проекта

Верификацию проекта проводят, чтобы убедиться, что конструкция каждого пакера и пробки-моста соответствует техническим условиям поставщика/изготовителя, включая методы/инструмент для подачи и удаления в трубопроводе скважинном. Верификация проекта включает критический пересмотр конструкции, расчеты конструкции, сопоставление с аналогичными конструкциями и данные за прошлые годы определенных условий эксплуатации. Результаты верификации утверждают квалифицированные лица, и записи должны составлять часть конструкторской документации.

6.5 Требования к валидации проекта

6.5.1 Общие положения

Настоящий стандарт устанавливает семь классов валидации проекта поставленного изделия. Изделия должны быть поставлены как соответствующие, по крайней мере, заданному классу валидации проекта.

Поставщик/изготовитель должен документировать процедуру валидационных испытаний и ее результаты, а также составить файл с техническими требованиями к материалам и чертежами, которые приводят все необходимые размеры и допуски деталей, входящих в испытанное на соответствие изделие. Проверку размеров критических операционных участков до и после испытаний, определенную поставщиком/изготовителем, проводит, документирует и обеспечивает поставщик/изготовитель. Результаты валидации и результаты проверки размеров подлежат утверждению квалифицированными лицами, но не теми, кто проводил их; полученные данные становятся частью конструкторской документации.

Классы валидации следующие:

- V6: определенный поставщиком/изготовителем;

- V5: жидкостное испытание;

- V4: жидкостное испытание плюс осевые нагрузки;

- V3: жидкостное испытание плюс осевые нагрузки плюс циклическое изменение температуры;

- V2: газовое испытание плюс осевые нагрузки;

- V1: газовое испытание плюс осевые нагрузки плюс циклическое изменение температуры;

- V0: газовое испытание плюс осевые нагрузки плюс циклическое изменение температуры плюс нулевой критерий допустимости пузырьков.

Пробки-мосты могут эксплуатироваться и испытываться без осевой нагрузки; однако все классы валидации являются приемлемыми.

Изделия, квалифицированные по более высоким классам валидации проекта, могут квалифицироваться по более низким классам валидации проекта в соответствии с таблицей 1.

Пакеры или пробки-мосты заданной массы и размеров, отвечающие классам V5-V0, не должны применяться в обсадных трубах или насосно-компрессорных трубах, ID которых больше, чем ID обсадных труб или насосно-компрессорных труб используемых при валидационном испытании.

Таблица 1 - Иерархия классов проверок на правильность проектирования

Класс валидации проекта | Охватываемые классы |

V0 | V0, V1, V2, V3, V4, V5 и V6 |

V1 | V1, V2, V3, V4, V5 и V6 |

V2 | V2, V3, V4, V5 и V6 |

V3 | V3, V4, V5 и V6 |

V4 | V4, V5 и V6 |

V5 | V5 и V6 |

V6 | V6 |

6.5.2 Требования к валидационным испытаниям

6.5.2.1 Общие положения

Поставщик/изготовитель должен документировать все параметры и результаты оценок, в соответствии с классом валидации. Данные испытания включают скорость утечки для всей продолжительности испытания изделия. Если утечка отсутствует, это однозначно фиксируют.

6.5.2.2 Класс V6 - Определенный поставщиком/изготовителем

Поставщик/изготовитель определяет метод валидации и приемочные критерии.

6.5.2.3 Класс V5 - Гидравлические испытания

При определении критериев и параметров, подлежащих проверке, с целью определения соответствия данному классу валидации, поставщик/изготовитель должен:

- установить максимальный расчетный ID обсадной или насосно-компрессорной трубы в пределах ±0,76 мм (±0,030 дюйма) (см. 6.5.1);

- установить минимальное расчетное давление или силу в пределах ±10%;

- испытать изделия с расширяющимися уплотняющими элементами в горизонтальном направлении. Централизация на одном конце испытательного приспособления является допустимой;

- удержать в одном направлении изделия без анкерных устройств или анкерных устройств, которые могут быть ограничены испытательным приспособлением для предотвращения движения в неанкерном направлении (направлениях);

- подготовить и провести все испытания при максимальной расчетной температуре (или выше этой температуры);

- провести испытание при максимальном расчетном перепаде давлений (или выше этого перепада давлений);

- провести минимум два реверсирования давления при максимальном расчетном давлении (или выше этого давления) от большего к меньшему или наоборот;

- использовать жидкую испытательную среду в виде воды с добавками или без них или масло для гидравлических систем. Плотность должна быть меньше чем 1100 кг/м (68,67 фунтов/фут

). Жидкость должна быть полностью очищена от твердых частиц или другого материала, который может закупорить небольшую утечку;

- установить минимальный период выдержки в течение не менее 15 мин при проведении испытаний давлением;

- критерий приемки: понижение максимального расчетного давления не более 1% за период выдержки. Отчет времени выдержки начинается после того, как прошел период времени, достаточный для стабилизации. Время стабилизации устанавливает поставщик/изготовитель;

- использовать заданные поставщиком/изготовителем методы для удаления пакеров/пробок-мостов извлекаемого типа в конце испытания.

(Поправка. ИУС N 3-2022).

6.5.2.4 Класс V4 - Гидравлические испытания плюс испытание осевой нагрузкой

При определении критериев и параметров, подлежащих проверке, с целью определения соответствия данному классу валидации, поставщик/изготовитель должен:

- установить максимальный расчетный ID обсадной или насосно-компрессорной трубы в пределах ±0,76 мм (±0,030 дюйма) (см. 6.5.1);

- установить минимальное расчетное давление или силу в пределах ±10%;

- испытать изделия с расширяющимися уплотняющими элементами в горизонтальном направлении. Централизация на одном конце испытательного приспособления является допустимой;

- удержать в одном направлении изделия без анкерных устройств или анкерных устройств, которые могут быть ограничены испытательным приспособлением для предотвращения движения в неанкерном направлении (направлениях);

- подготовить и провести все испытания при максимальной расчетной температуре (или выше этой температуры);

- провести испытание при максимальном расчетном перепаде давлений (или выше этого перепада давлений);

- провести минимум два реверсирования давления при максимальном расчетном давлении (или выше этого давления) от большего к меньшему или наоборот;

- испытать по всем точкам пересечения расчетной области эксплуатационных характеристик;

- испытать пакеры или пробки-мосты со срезной шпилькой при максимальной расчетной срезающей нагрузке. В целях обеспечения безопасности работы оборудования срезающее устройство может быть заменено более прочным, которое способно выдержать максимальную расчетную срезающую нагрузку;

- использовать жидкую испытательную среду в виде воды с добавками или без них или масло для гидравлических систем. Плотность должна быть меньше чем 1100 кг/м (68,67 фунтов/фут

). Жидкость должна быть полностью очищена от твердых частиц или другого материала, который может закупорить небольшую утечку;

- установить минимальный период выдержки в течение не менее 15 мин при проведении испытаний давлением;

- критерий приемки: понижение максимального расчетного давления не более 1% за период выдержки. Отчет времени выдержки начинается после того, как прошел период времени, достаточный для стабилизации. Время стабилизации устанавливает поставщик/изготовитель;

- использовать заданные поставщиком/изготовителем методы для удаления пакеров/пробок-мостов извлекаемого типа в конце испытания.

(Поправка. ИУС N 3-2022).

6.5.2.5 Класс V3 - Гидравлические испытания плюс испытание осевой нагрузкой плюс испытание на циклическое изменение температуры

При определении критериев и параметров, подлежащих проверке, с целью определения соответствия данному классу валидации, поставщик/изготовитель должен:

- установить максимальный расчетный ID обсадной или насосно-компрессорной трубы в пределах ±0,76 мм (±0,030 дюйма) (см. 6.5.1);

- установить минимальное расчетное давление или силу в пределах ±10%;

- испытать изделия с расширяющимися уплотняющими элементами в горизонтальном направлении. Централизация на одном конце испытательного приспособления является допустимой;

- удержать в одном направлении изделия без анкерных устройств или анкерных устройств, которые могут быть ограничены испытательным приспособлением для предотвращения движения в неанкерном направлении (направлениях);

- подготовить и провести все испытание при максимальной расчетной температуре (или выше этой температуры);

- провести испытание при максимальном расчетном перепаде давлений (или выше этого перепада давлений);

- провести минимум два реверсирования давления при максимальном расчетном давлении (или выше этого давления) от большего к меньшему или наоборот;

- испытать по всем точкам пересечения расчетной области эксплуатационных характеристик;

- испытать пакеры или пробки-мосты со срезной шпилькой при максимальной расчетной срезающей нагрузке. В целях обеспечения безопасности работы оборудования срезающее устройство может быть заменено более прочным, которое способно выдержать максимальную расчетную срезающую нагрузку;

- испытать минимум при одном циклическом изменении температуры. Начинать с цикла изменения температуры при максимальной расчетной температуре (или выше нее) и охлаждать по крайней мере, до максимального расчетного диапазона цикла изменения температуры. Давление удержания требуется на нижнем конце диапазона цикла изменения температуры и после обратного нагревания до максимальной расчетной температуры;

- использовать жидкую испытательную среду в виде воды с добавками или без них или масло для гидравлических систем. Плотность должна быть меньше чем 1100 кг/м (68,67 фунтов/фут

). Жидкость должна быть полностью очищена от твердых частиц или другого материала, который может закупорить небольшую утечку;

- установить минимальный период выдержки в течение не менее 15 мин при проведении испытаний давлением;

- критерий приемки: понижение максимального расчетного давления не более 1% за период выдержки. Отчет времени выдержки начинается после того, как прошел период времени, достаточный для стабилизации. Время стабилизации устанавливает поставщик/изготовитель;

- использовать заданные поставщиком/изготовителем методы для удаления пакеров/пробок-мостов извлекаемого типа в конце испытания.

(Поправка. ИУС N 3-2022).

6.5.2.6 Класс V2 - Пневматические испытания плюс испытание осевой нагрузкой

При определении критериев и параметров, подлежащих проверке, с целью определения соответствия данному классу валидации, поставщик/изготовитель должен:

- установить максимальный расчетный ID обсадной или насосно-компрессорной трубы в пределах ±0,76 мм (±0,030 дюйма) (см. 6.5.1);

- установить минимальное расчетное давление или силу в пределах ±10%;

- испытать изделия с расширяющимися уплотняющими элементами в горизонтальном направлении. Централизация на одном конце испытательного приспособления является допустимой;

- удержать в одном направлении изделия без анкерных устройств или анкерных устройств, которые могут быть ограничены испытательным приспособлением для предотвращения движения в неанкерном направлении (направлениях);

- подготовить и провести все испытания при максимальной расчетной температуре (или выше этой температуры);

- провести испытание при максимальном расчетном перепаде давлений (или выше этого перепада давлений);

- провести минимум два реверсирования давления при максимальном расчетном давлении (или выше этого давления) от большего к меньшему или наоборот;

- испытать по всем точкам пересечения расчетной области эксплуатационных характеристик;

- испытать пакеры или пробки-мосты со срезной шпилькой при максимальной расчетной срезающей нагрузке. В целях обеспечения безопасности работы оборудования срезающее устройство может быть заменено более прочным, которое способно выдержать максимальную расчетную срезающую нагрузку;

- использовать в качестве испытательной среды воздух, азот или другой газ, или газовую смесь;

- установить минимальный период выдержки в течение не менее 15 мин при проведении испытаний давлением;

- критерий приемки: аккумулирование газа в градуированном баллоне за период выдержки не более 20 см. Отчет времени выдержки начинается после того, как прошел период времени, достаточный для стабилизации. Время стабилизации устанавливает поставщик/изготовитель. Скорость образования пузырьков не должна возрастать во время периода выдержки. Градуированные баллоны для аккумулированного газа должны находиться под атмосферным давлением;

- использовать заданные поставщиком/изготовителем методы для удаления пакеров/пробок-мостов извлекаемого типа в конце испытания.

6.5.2.7 Класс V1 - Пневматические испытания плюс испытание осевой нагрузкой плюс испытания на циклическое изменение температуры

При определении критериев и параметров, подлежащих проверке, с целью определения соответствия данному классу валидации, поставщик/изготовитель должен:

- установить максимальный расчетный ID обсадной или насосно-компрессорной трубы в пределах ±0,76 мм (±0,030 дюйма) (см. 6.5.1);

- установить минимальное расчетное давление или силу в пределах ±10%;

- испытать изделия с расширяющимися уплотняющими элементами в горизонтальном направлении. Централизация на одном конце испытательного приспособления является допустимой;

- удержать в одном направлении изделия без анкерных устройств или анкерных устройств, которые могут быть ограничены испытательным приспособлением для предотвращения движения в неанкерном направлении (направлениях);

- провести все испытания, исключая циклическое изменение температуры, при максимальной расчетной температуре (или выше этой температуры);

- провести испытание при максимальном расчетном перепаде давлений (или выше этого перепада давлений);

- провести минимум два реверсирования давления при максимальном расчетном давлении (или выше этого давления) от большего к меньшему или наоборот;

- испытать по всем точкам пересечения расчетной области эксплуатационных характеристик;

- испытать пакеры или пробки-мосты со срезной шпилькой при максимальной расчетной срезающей нагрузке. В целях обеспечения безопасности работы оборудования срезающее устройство может быть заменено более прочным, которое способно выдержать максимальную расчетную срезающую нагрузку;

- испытать минимум при одном циклическом изменении температуры. Начинать с цикла изменения температуры при максимальной расчетной температуре (или выше нее) и охлаждать, по крайней мере, до максимального расчетного диапазона цикла изменения температуры. Давление удержания требуется на нижнем конце диапазона цикла изменения температуры и после обратного нагревания до максимальной расчетной температуры;

- использовать в качестве испытательной среды воздух, азот или другой газ, или газовую смесь;

- установить минимальный период выдержки в течение не менее 15 мин при проведении испытаний давлением;

- критерий приемки: аккумулирование газа в градуированном баллоне за период выдержки не более 20 см. Отчет времени выдержки начинается после того, как прошел период времени, достаточный для стабилизации. Время стабилизации устанавливает поставщик/изготовитель. Скорость образования пузырьков не должна возрастать во время периода выдержки. Градуированные баллоны для аккумулированного газа должны находиться под атмосферным давлением;

- использовать заданные поставщиком/изготовителем методы для удаления пакеров/пробок-мостов извлекаемого типа в конце испытания.

6.5.2.8 Класс V0 - Пневматические испытания плюс испытание осевой нагрузкой плюс испытания на циклическое изменение температуры плюс критерий приемки при нулевом выделении пузырьков.

При определении критериев и параметров, подлежащих проверке, с целью определения соответствия данному классу валидации, поставщик/изготовитель должен:

- установить максимальный расчетный ID обсадной или насосно-компрессорной трубы в пределах ±0,76 мм (±0,030 дюйма) (см. 6.5.1);

- установить минимальное расчетное давление или силу в пределах ±10%;

- испытать изделия с расширяющимися уплотняющими элементами в горизонтальном направлении. Централизация на одном конце испытательного приспособления является допустимой;

- удержать в одном направлении изделия без анкерных устройств или анкерных устройств, которые могут быть ограничены испытательным приспособлением для предотвращения движения в неанкерном направлении (направлениях);

- подготовить и провести все испытания, исключая циклическое изменение температуры, при максимальной расчетной температуре (или выше этой температуры);

- провести испытание при максимальном расчетном перепаде давлений (или выше этого перепада давлений);

- провести минимум два реверсирования давления при максимальном расчетном давлении (или выше этого давления) от большего к меньшему или наоборот;

- испытать по всем точкам пересечения расчетной области эксплуатационных характеристик;

- испытать пакеры или пробки-мосты со срезной шпилькой при максимальной расчетной срезающей нагрузке. В целях обеспечения безопасности работы оборудования срезающее устройство может быть заменено более прочным, которое способно выдержать максимальную расчетную срезающую нагрузку;

- испытать минимум при одном циклическом изменении температуры. Начинать с цикла изменения температуры при максимальной расчетной температуре (или выше нее) и охлаждать, по крайней мере, до максимального расчетного диапазона цикла изменения температуры. Давление удержания требуется на нижнем конце диапазона цикла изменения температуры и после обратного нагревания до максимальной расчетной температуры;

- использовать в качестве испытательной среды воздух, азот или другой газ, или газовую смесь;

- установить минимальный период выдержки в течение не менее 15 мин при проведении испытаний давлением;

- критерий приемки: отсутствие пузырьков газа, аккумулированного в баллоне в течение периода выдержки. Отчет времени выдержки начинается после того, как прошел период времени, достаточный для стабилизации. Время стабилизации устанавливает поставщик/изготовитель. Градуированные баллоны для аккумулированного газа должны находиться под атмосферным давлением;

- использовать заданные поставщиком/изготовителем методы для удаления пакеров/пробок-мостов извлекаемого типа в конце испытания.

6.6 Внесение изменений в конструкцию

Все изменения, внесенные в конструкцию, должны быть задокументированны и снова должны быть подвергнуты верификации и валидации проекта с целью определения того, является ли вносимое изменение существенным (см. 3.3). Конструкция, которая претерпевает какое-либо существенное изменение, становится новой конструкций, в отношении которой требуется провести верификацию, указанную в 6.4, и валидацию проекта, указанную в 6.5. Изменения, внесенные в конструкцию и идентифицированные как несущественные, должны включать документированное обоснование.

Поставщик/изготовитель должен, как минимум, рассматривать следующее:

- уровни напряжения модифицированных или измененных компонентов;

- изменения в материале;

- функциональные изменения.

Изменения, внесенные в компонент или ряд компонентов, могут рассматриваться как существенные изменения, что требует валидации проекта. Это может быть осуществлено только путем испытаний компонента или ряда компонентов, ноне всего узла. Испытание должно адекватным образом симулировать условия приложения нагрузок, как если бы весь узел проходил испытание. Поставщик/изготовитель документирует детальные результаты испытаний и анализа, которые демонстрируют, что испытание компонента адекватно моделирует требуемые условия нагружения. Результаты оценки должны быть удостоверены квалифицированным персоналом (см. 3.7), а не теми, кто их получал, и протоколы записей должны стать частью конструкторской документации.

6.7 Валидация проекта путем шкалирования

6.7.1 Общие положения

В пределах одного размера обсадной или одного размера насосно-компрессорной трубы шкалирование может применяться для валидации вариаций в группе однородных изделий в соответствии с требованиями и ограничениями 6.7.2 и 6.7.3. Это условие распространяется на изделия, оцененные по классам V5-V0 в соответствии с 6.5.

6.7.2 Группа однородных изделий для шкалирования

Группа однородных изделий представляет собой узлы, которые отвечает следующим требованиям к конструкции:

- конфигурация: основы конструирования в отношении геометрии, материалов и функциональности являются одними и теми же;

- уровни расчетного напряжения: уровни расчетного напряжения относительно механических свойств материала основаны на одинаковых критериях.

6.7.3 Ограничения шкалирования

Шкалирование позволяет оценить группу однородных изделий в пределах заданного размера обсадной или насосно-компрессорной трубы при следующих ограничениях:

- валидационные испытания должны проводиться в отношении изделия, имеющего наибольший экструзионный зазор (см. 3.42);

- валидационные испытания проводят в отношении изделия (изделий), имеющего наименее тонкое и наиболее толстое поперечное сечение уплотняющего элемента;

- уплотняющие элементы и антиэкструзионные компоненты должны иметь одинаковую геометрию и быть изготовлены из тех же материалов, что и испытанное изделие;

- ID уплотняющего элемента и OD компонента под уплотняющим элементом должны быть одинаковыми с испытанным изделием;

- шкалирование не должно использоваться в отношении изделий с более высокими номинальными значениями давления, с более высоким температурном диапазоном, с более широком диапазоном цикла изменения температуры, с более высокими номинальными осевыми нагрузками или с более широкими номинальными значениями области, чем испытанное изделие.

6.8 Прочие оценки

Переустанавливаемые пакеры и пробки-мосты проходят дополнительное испытание на валидацию, которое включает переустановку и испытание в соответствии с требованиями и приемочными критериями поставщика/изготовителя.

6.9 Верификация сборки

Каждый узел пакера и пробки-моста подвергается верификации в соответствии с 7.4.11.

7 Требования к поставщику/изготовителю

7.1 Общие положения

Раздел 7 содержит подробные требования, необходимые для верификации того, что каждое изготовленное изделие отвечает требованиям функциональных и технических условий, которые включают требования к документации и контролю данных, идентификации изделия, контролю качества, функциональному испытанию, ремонту, восстановлению, отгрузке и хранению.

7.2 Документация и контроль данных

7.2.1 Общие положения

Поставщик/изготовитель разрабатывает и сопровождает документированные методики по контролю всех документов и данных, относящихся к требованиям настоящего стандарта. Эти документы и данные призваны продемонстрировать соответствие заданным требованиям. Все документы и данные должны быть разборчиво написаны и храниться и содержаться таким образом, чтобы их можно было легко извлечь на нефтепромысловых объектах, которые предусматривают соответствующую окружающую среду, предотвращающую их повреждение, ухудшение и потерю. Документы и данные могут быть представлены в любом виде и на любом носителе (в бумажной или электронной форме). Все документы и данные должны быть доступны для проверки потребителем/заказчиком.

Вся документация и данные, связанные с верификацией проекта, валидацией и обоснованием внесения изменений в конструкцию, должны храниться в течение десяти лет, начиная с даты последнего представления.

Документация по контролю качества включает все документы и данные, необходимые для демонстрации соответствия с 7.4.1 по 7.4.15. Документация по контролю качества должна храниться у поставщика/изготовителя не менее пяти лет, начиная с даты ее представления, и быть доступна для проверки потребителем/заказчиком.

7.2.2 Руководство по эксплуатации

Руководство по эксплуатации прилагается ко всем изделиям, поставляемым в соответствии с настоящим стандартом.

Руководства по эксплуатации должны содержать, по крайней мере, следующую информацию:

- ссылочный номер руководства;

- регламент и соответствующие инструменты;

- предмонтажная методика контроля;

- рекомендации по хранению;

- типичный чертеж с указанием основных размеров (OD, ID и длины);

- специальные меры предосторожности и обращения

7.2.3 Бланк технической документации на изделие

Бланки технической документации на изделия, прилагаемые при поставке потребителю/заказчику, в соответствии с 6.1, должны содержать, по крайней мере, следующую информацию, где это применимо:

- наименование и адрес поставщика/изготовителя;

- номер изделия изготовителя;

- наименование изделия изготовителя;

- тип изделия;

- характеристики изделия;

- условия эксплуатации;

- металлические материалы;

- неметаллические материалы;

- проходной диаметр;

- калибрующий OD;

- общая длина;

- температурный диапазон;

- диапазон цикла изменения температуры для классов V3, V1 и V0;

- номинальная область эксплуатационных характеристик для классов V4-V0;

- номинальные значения давления для классов V6 и V5;

- верхние фитинги фонтанной арматуры для спуска лифтовых труб;

- нижние фитинги фонтанной арматуры для спуска лифтовых труб;

- диапазон обсадных и насосно-компрессорных труб, размер и масса и/или минимальные и максимальные ID обсадных и насосно-компрессионных труб;

- метод подачи трубопровода скважинного;

- максимальный OD подачи трубопровода скважинного, включая оборудование для эксплуатации/переустановки, если применимо;

- метод установки, включая минимальную (максимальную, если применяется) силу/давление установки;

- метод извлечения (если применяется);

- метод переустановки (если применяется);

- качественная оценка;

- класс валидации проекта;

- справочный номер руководства по эксплуатации.

7.3 Идентификация изделия

Каждое изделие, поставленное в соответствии с настоящим стандартом, должно иметь неудаляемую маркировку согласно техническим требованиям поставщика/изготовителя. Технические условия поставщика/изготовителя должны определять тип, метод нанесения и место расположения маркировок. Как минимум приводят следующую информацию:

- маркировку изготовителя;

- номер изделия изготовителя;

- дату изготовления (месяц/год);

- качественную оценку;

- класс валидации проекта;

- для качественной оценки Q1 - уникальный серийный и прослеживаемый номер.

7.4 Контроль качества

7.4.1 Общие положения

Настоящий стандарт устанавливает три качественные оценки Q1, Q2 и Q3, которым должно соответствовать поставляемое изделие. Изделия должны поставляться согласно, по крайней мере, заданной качественной оценке. Требования к контролю качества приведены в 7.4.2-7.4.15 и суммированы в таблице 2. В случае отсутствия требований, перечисленных в 7.4.2-7.4.15, в таблице 2, указывают слово "Отсутствует".

Таблица 2 - Сводка требований к качеству

Позиция | Качественная оценка | ||

Q3 | Q2 | Q1 | |

Металлический материал | СОС или MTR | СОС или MTR | Проверка MTR для типа 1 компонентов |

СОС или MTR для типа 2 компонентов | |||

Неметаллический материал | СОС или MTR | СОС или MTR | СОС или MTR |

Отливки | СОС | СОС | СОС |

Термическая обработка | СОС (субподрядчик) | СОС (субподрядчик) | СОС (субподрядчик) |

Верификация отдельной партии (поставщик/ | Верификация отдельной партии (поставщик/ | Верификация отдельной партии (поставщик/ | |

Сертификат термической обработки для компонентов типа 1 | |||

Прослеживаемость компонента | Прослеживаемость отдельной партии для компонентов типа 1 | Прослеживаемость отдельной партии для компонентов типа 1 | 100% прослежи- |

Размеры компонента | План выборочного контроля | План выборочного контроля | 100% для компонентов типа 1 |

Сварка | |||

Тип 1 сварных швов | Визуально | NDE поверхности по плану выборочного контроля и визуально | NDE поверхности 100% и визуально |

Тип 2 сварных швов | Визуально | Визуально | Визуально |

Твердость | |||

Тип 1 компонентов | Отсутствует | План выборочного контроля | 100% |

Тип 2 компонентов | Отсутствует | Отсутствует | Отсутствует |

NDE компонентов | |||

Тип 1 компонентов | Отсутствует

| NDE поверхности по плану выборочного контроля | NDE поверхности 100% |

Тип 2 компонентов | Отсутствует | Отсутствует | Визуально |

Срезающие устройства | Верификация срезания | Верификация срезания | Верификация срезания |

Верификация узла | Отсутствует

| Функциональное испытание | Функциональное испытание |

Изменение ID | Изменение ID | ||

Прослеживаемость узла | Отсутствует | Отсутствует | Организация серийного изготовления узлов |

Документация на QC | Сохраняемая у поставщика/ | Сохраняемая у поставщика/ | Сохраняемая у поставщика/ |

| |||

7.4.2 Материал

Материал, металлический или неметаллический, используемый при изготовлении компонентов, должен отвечать одному из следующих, удостоверяющих соответствие, документов:

- СОС для поставщика/изготовителя, удостоверяющий, что данный материал отвечает документированным техническим условиям поставщика/изготовителя, или

- MTR для поставщика/изготовителя, который, таким образом, мог бы удостовериться в том, что данный материал соответствует документированным техническим условиям поставщика/изготовителя.

Поставщик/изготовитель должен удостовериться (путем проведения испытаний) в том, что химические и механические свойства металлических материалов отвечают требованиям MTR, заданным для компонентов качественной оценки Q1 для компонентов типа 1. Определение химических и механических свойств должно проводиться в соответствии с национальным стандартом или международным стандартом.

7.4.3 Отливки

Субподрядчик или поставщик отливок обязан предоставить СОС поставщику/изготовителю, удостоверяющий, что данные отливки соответствуют документированным техническим условиям поставщика/изготовителя.

7.4.4 Термическая обработка

7.4.4.1 Общие положения

Термическая обработка компонентов или сырьевого материала должны отвечать следующим требованиям:

- термическая обработка должна проводиться с помощью предназначенного для термической обработки оборудования, которое было калибровано и обследовано;

- если термическую обработку проводит субподрядчик, этот субподрядчик представляет СОС поставщику/изготовителю, удостоверяющий, что проведенная термическая обработка соответствует документированным техническим условиям поставщика/изготовителя;

- если термическую обработку проводит поставщик/изготовитель, термическая обработка должна соответствовать документированным техническим условиям поставщика/изготовителя;

- в отношении компонентов типа 1 требуется сертификат на термическую обработку, который устанавливает фактические сроки и температуры, требуемые для качественной оценки Q1.

7.4.4.2 Квалификация оборудования для термической обработки

7.4.4.2.1 Калибровка печи

Калибровка печи должна отвечать следующим требованиям:

a) каждая печь должна быть обследована за год до проведения операций по термической обработке. Печь также подвергают обследованию после ремонта или реконструкции;

b) печи периодического действия и печи непрерывного действия калибруют в соответствии с одной из следующих методик:

- методики, приведенные в любом международном стандарте или национальном стандарте, например [2];

- методики, приведенные в любом международном стандарте или национальном стандарте, например 2М 54;

- документированные технические условия изготовителя, включая критерии приемки, которые являются не менее строгими, чем методики, приведенные выше.

7.4.4.2.2 Средства измерений

Средства измерений должны соответствовать следующим требованиям:

- для обеспечения регулировки процессов термической обработки в автоматическом режиме применяются средства измерений с соответствующими выходными сигналами;

- преобразователи термоэлектрические, размещаемые в рабочей зоне (зонах) печи должны иметь защитную арматуру;

- средства измерений, применяемые для регулировки процессов термической обработки, должны иметь диапазон измерений, соответствующий температурным режимам термической обработки и погрешность не более ±1% от полного диапазона измерений;

- средства измерений и регистрации температуры необходимо калибровать не реже одного раза в три месяца с оформлением документированных отчетов калибровки. Интервалы между калибровками могут быть изменены на основе повторяемости результатов калибровок и степени использования средств измерений с оформлением документированных отчетов калибровки;

- для калибровки средств измерений и регистрации температуры должны использоваться эталоны единиц величин с погрешностью измерений не более ±0,25% от полного диапазона измерений.

7.4.5 Прослеживаемость компонента

Прослеживаемость компонента должна отвечать следующим критериям:

- компоненты типа 1 должны быть прослеживаемыми в отношении размера партий для качественных оценок Q2 и Q3;

- компоненты типа 1 должны быть прослеживаемыми в отношении плавки для качественной оценки Q1;

- компоненты, которые представляют собой отливки, или изготавливаются из отливок, должны, быть исключены из прослеживаемости для оценок Q3 и Q2.

7.4.6 Контроль размеров компонентов

Проводят контроль размеров компонента, который должен отвечать следующим требованиям:

- допуски на резьбу, требования к контролю, калибры, установившаяся практика проведения измерений, калибровка приборов и сертификация должны соответствовать документированным техническим условиям, заданным изготовителем в отношении резьб;

- допуски на размеры уплотнительных колец должны соответствовать ISO 3601-1 или аналогичному документу. Прочие уплотняющие элементы должны отвечать допускам на размеры документированных технических условий поставщика/изготовителя;

- компоненты типа 2 и все компоненты типа 1 качественных оценок Q2 и Q3 проверяют на размеры согласно плану выборочного контроля, который отвечает требованиям международного стандарта или национального стандарта, например, ISO 2859-1 или [3];

- в отношении компонентов типа 1 проводят 100% проверку размеров для качественной оценки Q1.

7.4.7 Сварные швы

Сварные швы должны отвечать следующим требованиям:

- сварные швы типа 1 (см. 3.10) должны отвечать требованиям международного стандарта или национального стандарта, например, "Правила, регламентирующие изготовление и эксплуатацию трубопроводов, работающих под давлением", Раздел IX, Американского общества инженеров-механиков;

- в отношении каждого сварного компонента снимают напряжение согласно документированным техническим условиям поставщика/изготовителя, которые включают критерии приемки.

7.4.8 Контроль твердости компонентов

Проверка компонентов на твердость должна отвечать следующим условиям:

- компоненты типа 1 для качественной оценки Q2 подлежат проверке на твердость согласно плану выборочного контроля, который отвечает требованиям международного стандарта или национального стандарта, например, ISO 2859-1 или [2];

- компоненты типа 1 для качественной оценки Q1 подлежат 100% проверке на твердость;

- компоненты типа 2 не подлежат проверке на твердость;

- проверка на твердость металлических компонентов должна соответствовать требованиям международного стандарта или национального стандарта, например [4], [5] или [6];

- твердость склероскопа уплотнительных колец или других эластомерных уплотняющих элементов должна определяться в соответствии с международным стандартом или национальным стандартом, например [7] или [8]. От каждой партии отбирают один образец для испытаний.

7.4.9 NDE компонентов/сварных швов

NDE компонентов и сварных швов должен отвечать следующим требованиям:

- сварные швы осматривают визуально согласно требованиям международного стандарта или национального стандарта, например, "Правила, регламентирующие изготовление и эксплуатацию трубопроводов, работающих под давлением," Раздел V, Статья 9, Американского общества инженеров-механиков;

- NDE неметаллических компонентов должен представлять собой визуальный осмотр согласно документированным техническим условиям поставщика/изготовителя;

- NDE металлических компонентов должен представлять собой магнитно-порошковый контроль или капиллярную дефектоскопию;

- процедуры выборочного контроля и критерии приемки или отбраковки размера партии должны находиться в соответствии с ISO 2859-1, общий уровень проверки II, при 2,5 AQL для уплотнительных колец и 1,5 AQL для других уплотняющих элементов до тех пор, пока не будет установлена документированная история вариации. Процедуры выборочного контроля затем устанавливают на основании документированной истории вариации;

- визуальный осмотр уплотнительных колец проводят в соответствии с ISO 3601-3 или эквивалентным документом. Прочие уплотняющие элементы визуально проверяют в соответствии с документированными техническими условиями поставщика/изготовителя;

- магнитно-порошковый контроль должен отвечать требованиям международного стандарта или национального стандарта, например, [9] или [10];

- капиллярная дефектоскопия должна отвечать требованиям международного стандарта или национального стандарта, например, [11] или [12];

- критерии приемки NDE должны соответствовать документированным техническим условиям поставщика/изготовителя;

- все инструкции NDE должны быть утверждены экспертом III уровня, квалифицированным в соответствии с ISO 9712;

Примечание - исходя из этих положений, документ [13] будет эквивалентен ISO 9712.

- компоненты типа 1 и сварные швы для качественной оценки Q2 проверяют с помощью NDE согласно плану выборочного контроля, который отвечает требованиям международного стандарта или национального стандарта, например, ISO 2859-1 или [3];

- компоненты типа 1 и сварные швы для качественной оценки Q1 проверяют на 100% NDE, используя капиллярную дефектоскопию или магнитно-порошковый контроль;

- компоненты типа 2 для качественной оценки Q1 визуально инспектируют согласно документированным техническим условиям поставщика/изготовителя.

7.4.10 Верификация срезного устройства

Не менее одного срезного устройства на одну плавку подвергают сдвигу в соответствии с документированными техническими условиями поставщика/изготовителя с целью подтверждения того, что полученное значение соответствует документированным техническим условиям поставщика/изготовителя.

7.4.11 Верификация узлов

Верификация узлов должна отвечать следующим требованиям:

- вотношении качественных оценок Q2 и Q1 внутреннее испытание на малое давление проводят на каждом пакере путем герметизации концевого соединения (соединений) (см. 3.10) и доведения давления минимум до 350 кПа (приблизительно 50 фунт/дюйм), используя либо жидкость, либо газ в качестве испытательной среды. Цельные оправки или оправки только с металлическими уплотнительными соединениями исключаются из этого требования. Продолжительность испытания и критерии приемки определяют документированные методики поставщика/изготовителя. Данные функциональных испытаний регистрируют, датируют и подписывают квалифицированные лица, проводившие эти испытания;

- в отношении качественных оценок Q2 и Q1 изменение ID каждого пакера согласно документированным техническим условиям поставщика/изготовителя. Изменение ID распространяется только на ID пакеров, не предназначенных для использования в качестве уплотнительных поверхностей (отверстия уплотнений). Диаметр шаблона должен совпадать с номинальным диаметром изменения пакера. Размеры шаблона должны соответствовать требованиям, установленным в ISO 11960;

- в отношении качественной оценки Q1 OD проверяют согласно документированным техническим условиям поставщика/изготовителя. Контроль размеров OD должен удостоверять, что в целом OD сборки меньше или равен максимальному заданному OD;

- в отношении качественной оценки Q1 фактические значения момента свинчивания всех металлических соединений уплотнения подлежат регистрации и верификации в плане того, что они находятся в пределах документированных технических условий поставщика/изготовителя. Концевые соединения, в частности, исключены из этого требования.

7.4.12 Прослеживаемость узлов

Присвоение серийных номеров узлам используют для обеспечения прослеживаемости всех компонентов типа 1 в каждом узле для качественной оценки Q1.

7.4.13 Несоответствие при изготовлении

Поставщик/изготовитель разрабатывает и сопровождает документированные методики, чтобы исключить неправомерный монтаж или эксплуатацию узла или компонента, которые не соответствуют установленным требованиям. Подобный контроль призван обеспечивать идентификацию, документирование, оценку, разграничение (когда это условие применимо) и удаление не отвечающих требованиям узлов или компонентов.

Ответственность за проверку и право на удаление не отвечающих требованиям узлов или компонентов должен определять поставщик/изготовитель. Не отвечающие требованиям узлы или компоненты могут быть:

- переделаны, чтобы соответствовать заданным требованиям,

- приняты после ремонта или без его проведения в результате отступления от технической документации, или

- забракованы или отправлены в переработку.

Отремонтированные и/или переделанные узлы или компоненты проходят контроль в соответствии с требованиями соответствующей качественной оценки и документированных технических условий поставщика/изготовителя.

7.4.14 Система калибровки

Измерительное и испытательное оборудование, используемое для приемки, необходимо идентифицировать, контролировать, калибровать и регулировать через определенные интервалы времени в соответствии с международным стандартом, например, [14].

Методики оценки измерительного и испытательного оборудования с метрологическими характеристиками, равными или выше тех, которые приведены в настоящем стандарте, должны быть утверждены в установленном порядке.

Устройства для измерения давления должны:

- иметь погрешность измерений не более ±0,5% полного диапазона измерений;

- быть калиброваны в пределах полного диапазона измерений согласно требованиям заданного измерения (заданных измерений) с точностью ±2%;

- использоваться только в диапазоне проведенных калибровок;

- калиброваться с использованием эталонов, прослеживаемых с государственными эталонами единиц величин.

Калибровку устройств измерения давления необходимо проводить не менее чем раз в три месяца с оформлением документированных отчетов калибровки. Интервалы между калибровками могут быть изменены на основе повторяемости результатов калибровок и степени использования средств измерений с оформлением документированных отчетов калибровки.

7.4.15 Квалификация персонала

Квалификацию персонала, проводящего NDE, определяют в соответствии с международным стандартом или национальным стандартом, например, ISO 9712, уровня 2 минимум, с целью оценки и истолкования полученных результатов.

Персонал, проводящий визуальные измерения, ежегодно должен проходить обследование на проверку зрения в соответствии с международным или национальным стандартом, например, ISO 9712, сообразно применимой практики.

Весь другой персонал, проводящий проверку на приемку, квалифицируют согласно документированным техническим условиям поставщика/изготовителя.

8 Ремонт

Результатом ремонта пакеров и пробок-мостов должно являться возвращение изделия в состояние, соответствующее всем требованиям, установленным в настоящем стандарте или в издании, которое действует на время его первоначального изготовления.

9 Отгрузка/хранение

Пакеры и пробки-мосты хранят согласно документированным техническим условиям поставщика/изготовителя с целью предотвращения снижения их рабочих характеристик (например, обусловленных атмосферными условиями, обломочным материалом, радиацией и т.д.) перед транспортировкой.

Пакеры и пробки-мосты подлежат упаковке для транспортировки согласно документированным техническим условиям поставщика/изготовителя с целью предотвращения повреждения оборудования в результате обычных нагрузок при погрузке-разгрузке и загрязнения. Эти технические условия должны обеспечивать защиту внешних уплотнительных элементов, поверхностей уплотнений и открытых резьбовых соединений.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 2859-1 | - | *, |

ISO 3601-1 | - | * |

ISO 3601-3 | - | * |

ISO 9000 | IDT | ГОСТ ISO 9000-2011 "Системы менеджмента качества. Основные положения и словарь" |

ISO 9712 | - | *, |

ISO 11960 | - | * |

ISO 15156 (all parts) | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичный стандарт. | ||

________________

В Российской Федерации действует ГОСТ Р ИСО 2859-1-2007 "Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества", идентичный ISO 2859-1:1999.

В Российской Федерации действует ГОСТ Р ИСО 9712-2009 "Контроль неразрушающий. Аттестация и сертификация персонала", идентичный ISO 9712:2005.

Библиография

[1] | ISO 29001 | Petroleum, petrochemical and natural gas industries - Sector-specific quality management systems - Requirements for product and service supply organizations (Нефтяная, нефтехимическая и газовая промышленность. Отраслевые системы менеджмента качества. Требования к организациям, поставляющим продукцию и услуги) |

[2] | SAE AMS-H-6875A | Heat Treatment of Steel Raw Materials (Термическая обработка стальных заготовок) |

[3] | ANSI/ASQC Z1.4 | Sampling Procedures и Tables for Inspection by Attributes (Процедура отбора образцов и таблица для контроля характеристик) |

[4] | ISO 6506-1 | Metallic materials - Brinell hardness test - Part 1: Test method (Материалы металлические. Определение твердости по Бринеллю. Часть 1. Метод испытания) |

[5] | ISO 6507-1 | Metallic materials - Vickers hardness test - Part 1: Test method (Материалы металлические. Испытание на твердость по Виккерсу. Часть 1. Метод испытаний) |

[6] | ISO 6508-1 | Metallic materials - Rockwell hardness test - Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T) [Материалы металлические. Определение твердости по Роквеллу. Часть 1. Метод определения (шкалы A, B, C, D, E, F, G, H, K, N, T)] |

[7] | ASTM D2240 | Standard Test Method for Rubber Property - Durometer Hardness (Стандартные методы определения свойств каучука. Определение твердости с помощью дюрометра) |

[8] | ASTM D1415 | Standard Test Method for Rubber Property - International Hardness (Стандартные методы определения свойств каучука. Твердость по международной шкале) |

[9] | ISO 13665 | Seamless and welded steel tubes for pressure purposes - Magnetic particle inspection of the tube body for the detection of surface imperfections (Трубы стальные напорные бесшовные и сварные. Контроль тела трубы магнитопорошковым методом для обнаружения поверхностных несовершенств) |

[10] | ASTM E709 | Standard Guide for Magnetic Particle Testing (Стандартное руководство по магнитопорошковой дефектоскопии) |

[11] | ISO 12095 | Seamless and welded steel tubes for pressure purposes - Liquid penetrant testing (Трубы стальные сварные и бесшовные напорные. Испытание методом проникающих жидкостей) |

[12] | ASTM E165 | Standard Test Method for Liquid Penetrant Examination (Стандартный метод контроля с помощью проникающей жидкости) |

[13] | ASNT RP SNT-TC-1A | Personnel Qualification и Certification in Nondestructive Testing (Квалификация и аттестация персонала для проведения неразрушающего контроля) |

[14] | ISO/IEC 17025 | General requirements for the competence of testing and calibration laboratories (Общие требования к компетентности испытательных и калибровочных лабораторий) |

УДК 622.24.05:006.354 | МКС 75.180.10 |

Ключевые слова: оборудование скважинное, пакер, пробка-мост, требования к техническим характеристикам, требования к проектированию, требования к валидации проекта и изготовлению, требования к поставщику/изготовителю | |

Редакция документа с учетом

изменений и дополнений подготовлена