ГОСТ Р ИСО 13533-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ. ОБОРУДОВАНИЕ БУРОВОЕ И ЭКСПЛУАТАЦИОННОЕ. ОБОРУДОВАНИЕ СО СТВОЛОВЫМ ПРОХОДОМ

Общие технические требования

Petroleum and natural gas industries. Drilling and production equipment. Drill-through equipment. General technical requirements

ОКС 75.180.10

ОКП 36 6191

Дата введения 2014-03-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе аутентичного перевода на русский язык международного стандарта, указанного в пункте 4, который выполнен ФГУП "".

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 "Техника и технологии добычи и переработки нефти и газа"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 сентября 2013 г. N 886-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 13533:2001* "Нефтяная и газовая промышленность. Буровое и эксплуатационное оборудование. Оборудование со стволовым проходом" (ISO 13533:2001 "Petroleum and natural gas industries - Drilling and production equipment - Drill-through equipment") с учетом изменений и дополнений Cor.1:2005 (Е).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования идентичного ему международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении DA.

При применении настоящего стандарта рекомендуется использовать номинальные значения температур при эксплуатации оборудования на территории РФ в соответствии с ГОСТ 15150-69.

При применении настоящего стандарта рекомендуется использовать для сталей серии 300 российские аналоги 08X18Н10, 03X17Н14М2, 08X18Н10Т

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

Настоящий стандарт идентичен международному стандарту ИСО 13533:2001, который разработан на основе API Specification 16А; второе издание от 1 июня 1998 [1].

Настоящий стандарт предназначен для обеспечения возможности безопасной эксплуатации и применения принципа взаимозаменяемости при использовании запасных частей, изготовленных в соответствии с требованиями ИСО 13533:2001.

1 Область применения

Настоящий стандарт устанавливает требования к техническим характеристикам, проектированию, реконструкции, расширению, капитальному ремонту, материалам, испытаниям, контролю, сварке, маркировке, погрузочно-разгрузочным работам, хранению и перевозке оборудования со стволовым проходом, используемого при бурении нефтегазовых скважин. Стандарт определяет условия эксплуатации, для которых проектируется оборудование в отношении давления, температуры и скважинных флюидов.

Настоящий стандарт применяется и устанавливает требования для следующего специального оборудования:

a) плашечных превенторов;

b) блоков плашек, плашечных уплотнительных узлов и верхних уплотнений;

c) кольцевых превенторов;

d) кольцевых уплотнительных узлов;

e) гидравлических соединителей;

f) буровых катушек;

g) переходной катушки;

h) свободных соединений;

k) зажимных хомутов.

Взаимозаменяемость по размерам ограничивается концевыми и выпускными соединениями.

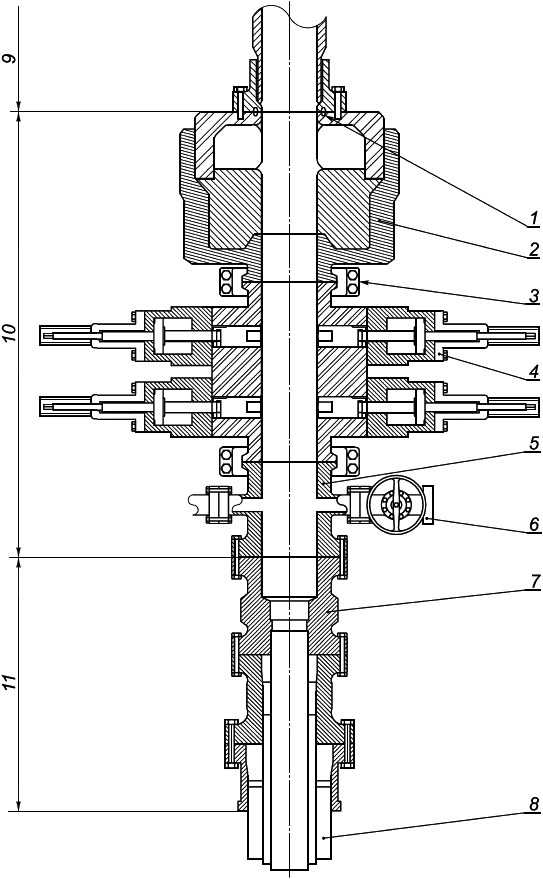

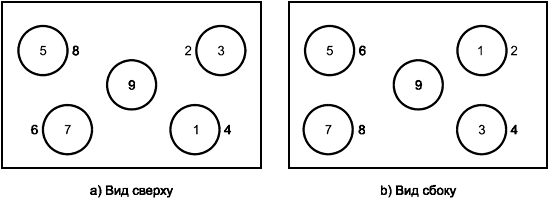

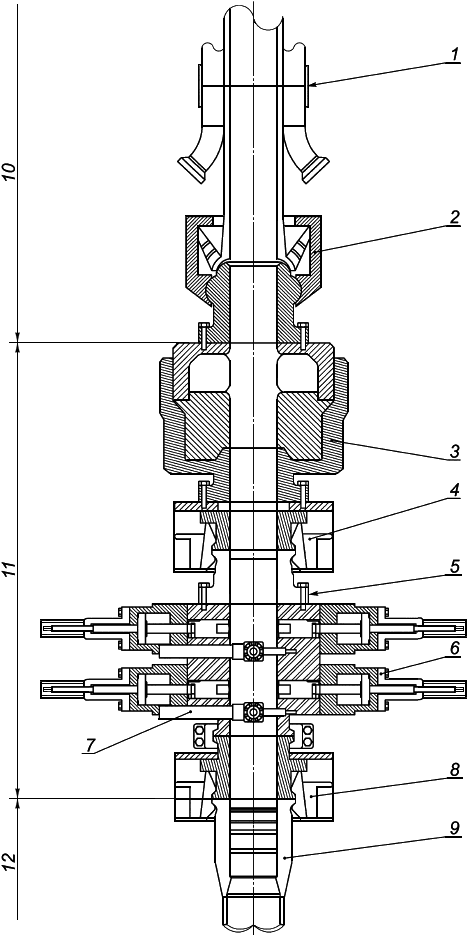

На рисунках 1 и 2 показано типовое оборудование, определяемое настоящим стандартом; рекомендации по отчетам при отказах приведены в приложении F.

1 - кольцевая прокладка по ИСО 10423; 2 - кольцевой противовыбросовый превентор (ВОР); 3 - зажимной хомут; 4 - плашечный противовыбросовый превентор (ВОР); 5 - буровая катушка; 6 - трубопроводная арматура по ИСО 10423; 7 - устье скважины; 8 - обсадная колонна; 9 - концевые и выпускные соединения; 10 - оборудование со стволовым проходом по ИСО 13533; 11 - устьевое оборудование по ИСО 10423

Рисунок 1 - Типовое наземное оборудование со стволовым проходом

1 - соединение водоотделяющей колонны; 2 - гибкое/шаровое соединение; 3 - кольцевой противовыбросовый превентор (ВОР); 4 - гидравлический соединитель; 5 - переходная катушка; 6 - плашечный противовыбросовый превентор (ВОР); 7 - трубопроводная арматура по ISO 10423; 8 - гидравлические соединители; 9 - устье скважины; 10 - оборудование водоотделяющей колонны; 11 - оборудование со стволовым проходом по ИСО 13533; 12 - устьевое оборудование по ИСО 10423

Рисунок 2 - Типовое подводное оборудование со стволовым проходом

Настоящий стандарт не распространяется на эксплуатацию или испытания оборудования со стволовым проходом в промысловых условиях.

2 Нормативные ссылки

Следующие нормативные ссылки содержат положения, которые также являются положениями настоящего стандарта при наличии на них ссылок в тексте данного документа. Для датированных ссылок следует применять только указанные издания. Однако стороны, заключающие соглашения на основании данного стандарта, должны рассматривать возможность применения последних изданий нормативных ссылок. Для недатированных ссылок следует применять последнее издание, включая любые изменения и поправки к ним. Организации - члены ИСО и МЭК ведут реестры действующих в настоящее время международных стандартов.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ИСО 2859-1:1989* Процедуры выборочного контроля по качественным признакам. Часть 1. Планы выборочного контроля с указанием приемлемого уровня качества (AQL) для последовательного контроля партий (ISO 2859-1:1989, Sampling procedures for inspection by attributes - Part 1: Sampling plans index edbyac ceptable quality level (AQL) forlot-by-lotin spection)

_______________

* Действует ИСО 2859-1:1999.

ИСО 6506-1 Материалы металлические. Определение твердости по Бринеллю. Часть 1. Метод испытания (ISO 6506-1, Metallic materials Brinell hardness test - Part 1: Test method)

ИСО 6507-1 Материалы металлические. Определение твердости по Виккерсу. Часть 1. Метод испытания (ISO 6507-1, Metallic materials - Vickers hardness test - Part 1: Test method)

ИСО 6508-1 Материалы металлические. Испытание на твердость по Роквеллу. Часть 1. Метод испытаний (шкалы А, В, С, D, Е, F, G, Н, K, N, Т) (ISO 6508-1, Metallic materials - Rockwell hardness test - Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

ИСО 6892* Материалы металлические. Испытания на растяжение при температуре окружающей среды (ISO 6892, Metallic materials - Tensile testing at ambient temperature)

_______________

* Заменен на ИСО 6892-1.

ИСО 9712:2005 Контроль неразрушающий. Аттестация и сертификация персонала (ISO 9712:2005 Nondestructive testing - Qualification and certification of personnel)

ИСО 10423:2001* Промышленность нефтяная и газовая. Буровое и эксплуатационное оборудование. Устьевая и фонтанная арматура (ISO 10423:2001, Petroleum and natural gas industries - Drilling and production equipment - Wellhead and christmas tree equipment)

_______________

* Действует ИСО 10423:2009.

ИСО 11961:1996* Промышленность нефтяная и газовая. Стальные трубы для применения в качестве бурильных труб. Технические условия (ISO 11961:1996, Petroleum and natural gas industries - Steel pipes for use as drill pipe - Specification)

_______________

* Действует ИСО 11961:2008.

ИСО 13665* Трубы стальные напорные бесшовные и сварные. Контроль тела трубы магнитопорошковым методом для обнаружения поверхностных несовершенств (ISO 13665, Seamless and welded steel tubes for pressure purposes - Magnetic particle inspection of the tube body for the detection of surface imperfections)

_______________

* Заменен на ИСО 10893-5:2001.

ИСО/МЭК 17025-99 Общие требования к компетентности испытательных и калибровочных лабораторий (General requirements for the competence of testing and calibration laboratories).

Для однозначного соблюдения требований настоящего стандарта, выраженных в датированных ссылках, рекомендуется использовать только данный ссылочный стандарт.

3 Термины и определения

В настоящем стандарте используются следующие термины с соответствующими определениями:

3.1 болтовое крепление (bolting): Резьбовые крепежные детали, используемые для соединения концевых или выпускных соединений.

3.2 бугель (hub): Выступающее опорное кольцо с внешними наклонными упорными торцами и уплотнительным механизмом, предназначенное для соединения оборудования, работающего под давлением.

3.3 буровая катушка (drilling spool): Элемент оборудования, находящийся под давлением, имеющий концевые соединения, установленный ниже или между отдельными единицами оборудования со стволовым проходом.

Примечание - В случае, если предусматриваются концевые соединения, то они должны изготавливаться в соответствии с настоящим стандартом.

3.4 визуальный контроль (visual examination): Контроль деталей и оборудования на наличие дефектов в материале и качестве изготовления, осуществляемый невооруженным глазом.

3.5

восстановление (remanufacture): Событие, при котором после неисправности наступает работоспособное состояние изделия. [ГОСТ Р 27.002-2009, пункт 131] |

3.6 вырезать круглое отверстие (trepan): Выполнение отверстия в детали путем высверливания кольцевой коронкой с целью извлечения сплошного центрального стержня.

3.7 гидравлический соединитель (hydraulic connector): Оборудование со стволовым проходом с гидравлическим приводом, который закрывает и герметически изолирует концевые соединения.

3.8 глухая срезающая плашка (blind-shear ram): Запирающий и герметизирующий элемент плашечного превентора, который вначале срезает трубу в стволовом проходе, а затем герметизирует ствол или работает как глухая плашка, если отсутствует труба в стволовом проходе.

3.9 глухая плашка (blind ram): Запирающий и герметизирующий элемент плашечного превентора, который герметично перекрывает открытый стволовой проход.

3.10 глухое соединение (blind connection): Концевое или выпускное соединение без центрального отверстия, используемое для полного закрытия соединения.

3.11 дата изготовления (date of manufacture): Дата окончательной приемки изготовителем готового оборудования.

3.12 деформированная структура (wrought structure): Структура, которая не является литой дендритной структурой.

3.13 деталь (part): Индивидуальный элемент, который используется при сборке отдельного узла оборудования.

3.14 деталь, работающая под давлением, элемент, работающий под давлением (pressure-containing part, pressure-containing member): Деталь, находящаяся под воздействием скважинных флюидов, отказ которой может привести к выходу скважинного флюида в окружающую среду.

Примеры - Корпуса, крышки и соединительные штоки.

3.15 деталь, регулирующая давление, элемент, регулирующий давление (pressure-controlling part, pressure-controlling member): Деталь, предназначенная для контроля или регулирования перемещения скважинных флюидов.

3.16 деталь, удерживающая давление, элемент, удерживающий давление (pressure-retaining part, pressure-retaining member): Деталь, которая не находится под воздействием скважинных флюидов, но отказ которой может привести к выходу скважинного флюида в окружающую среду.

Пример - Запорные болты или зажимные хомуты.

3.17 другие концевые соединения, OEC (other end connection, ОЕС): Соединение, которое не регламентировано стандартом ИСО.

Примечание - Понятие включает фланцы ИСО и бугели с прокладками, выполненные без соблюдения требований стандартов ИСО, и фирменные соединения изготовителей.

3.18 зажимной хомут (clamp): Устройство с внутренними наклонными упорными торцами, используемое для зажима сопрягаемых бугелей.

3.19 запорное болтовое крепление (closure bolting): Резьбовые крепежные элементы, используемые для соединения находящихся под давлением деталей, отличных от концевых или выпускных соединений.

3.20 заводской сварной шов (fabrication weld): Сварной шов, соединяющий две или более деталей.

3.21 закругленная индикация (rounded indication): Индикация (контроль магнитопорошковым методом и методом проникающей жидкости), имеющая приблизительно круглую или эллиптическую форму длиной меньше чем три ее ширины.

3.22 зона термического влияния, HAZ (heat-affected zone HAZ): Та часть основного металла, которая не расплавлялась, но ее механические характеристики или микроструктура были изменены при нагреве в процессе сварки или резания.

3.23 идентификация (serialization): Присвоение индивидуального кода отдельным деталям и/или частям оборудования для ведения их регистрации.

3.24 индикация (indication): Видимый признак трещин, раковин или других аномалий, которые обнаруживаются в процессе контроля магнитопорошковым методом и методом проникающей жидкости.

3.25 калибровка (calibration): Совокупность операций, выполняемых в целях определения действительных значений метрологических характеристик средств измерений.

3.26 квалифицированный персонал (qualified personnel): Специально подготовленные лица, прошедшие проверку знаний в объеме, обязательном для данной работы, обладающие характеристиками или способностями, полученными в процессе обучения, на практике или в обоих случаях, и оцененными в соответствии с установленными требованиями изготовителя.

3.27 ковать (forge): Пластически деформировать обычно разогретый металл для придания ему заданных форм с использованием сжимающих нагрузок, открытых или закрытых пресс-форм.

3.28 кольцевой превентор (annular blowout preventer): Превентор, в котором используется формовой эластомерный уплотнительный элемент для герметизации пространства между трубой и стволовым проходом или открытого ствола.

3.29 концевая нагрузка давления (pressure end load): Осевая нагрузка от внутреннего давления, приложенного к сечению, которое определяется максимальным диаметром уплотнителя.

3.30 концевое соединение (end connection): Фланец (со шпильками или со свободной поверхностью), бугельное соединение или другое концевое соединение (3.17), предназначенное для соединения отдельных единиц оборудования и являющееся неотделимой частью этого оборудования.

3.31 корпус (body): Любая часть оборудования между концевыми соединениями, с внутренними деталями или без них, которая удерживает давление в скважине.

3.32 коррозионно-стойкая кольцевая канавка (corrosion-resistant ring groove): Кольцевая канавка с металлическим покрытием, стойким к потере металла при коррозии.

3.33 критерии приемки (acceptance criteria): Определенные ограничения на характеристики материалов, изделия или условия эксплуатации.

3.34 линейная индикация (linear indication): Индикация (контроль магнитопорошковым методом и методом проникающей жидкости), длина которой равна или больше, чем три ее ширины.

3.35 нагрузка посадки прокладки (gasket-seating load): Часть хомутовой нагрузки, необходимая для посадки прокладки и обеспечения контакта между сопрягаемыми поверхностями бугелей.

3.36 нагрузка удержания прокладки (gasket-retaining load): Часть хомутовой нагрузки, необходимая для компенсации разъединяющего усилия, которое прокладка под давлением оказывает на бугели.

3.37 номинальное рабочее давление (rated working pressure): Максимальное внутреннее давление, на действие и/или управление которым было рассчитано оборудование.

3.38 оборудование (equipment): Любая отдельная укомплектованная установка, которая может использоваться в соответствии со своим назначением без дальнейшей обработки или сборки.

3.39 обрабатывать в горячем состоянии (hot-work): Подвергать металл пластической деформации при температуре выше температуры рекристаллизации.

3.40 объемный неразрушающий контроль (volumetric non-destructive examination): Контроль на наличие внутренних дефектов материала радиографическим методом, методом акустической эмиссии или ультразвуковым методом.

3.41 ответственный элемент (critical component): Деталь, к которой относятся требования настоящего стандарта.

3.42 отливать (cast): Заливать расправленный металл в литейную форму для изготовления детали заданной формы.

3.43 отливка (casting): Деталь конечной или близкой к конечной формы, полученная в результате отверждения материала в литейной форме.

3.44 переходная катушка (adapter): Элемент оборудования, работающего под давлением, с концевыми соединениями различного номинального размера и/или номинального давления.

3.45 противовыбросовый превентор ВОР (blowout preventer): Оборудование (или трубопроводная арматура), устанавливаемое на устье скважины для удержания давления в скважине - в кольцевом пространстве между обсадной колонной и трубами или в открытом стволе в процессе бурения, заканчивания скважины, испытания или работы по капитальному ремонту скважины.

3.46 поковка (forging): Фасонная металлическая деталь, изготовленная способом ковки.

3.47 плавка, партия плавки (heat, cast lot): Материал, получаемый из законченной плавки.

Примечание - Плавка для переплавляемых сплавов определяется как исходный материал, получаемый от отдельного переплавляемого слитка.

3.48 подготовленная кромка под сварку (weld groove): Зона между двумя свариваемыми металлами, которая была подготовлена для заполнения сварочным металлом.

3.49 плашечный превентор (ram blowout preventer): Превентор, в котором используются металлические блоки с цельными уплотнениями из эластомера для герметизации давления в стволовом проходе при наличии или отсутствии труб в стволе.

3.50 протокол (record): Официальный документ, в котором фиксируются какие-либо фактические обстоятельства.

3.51 прослеживаемость партии изделий (job-lot traceability): Возможность отслеживания деталей как отдельной партии изделий с идентификацией соответствующей плавки (плавок).

3.52 предел текучести (yield strength): Уровень напряжения, измеренный при комнатной температуре, при котором материал пластически деформируется и при снятии напряжения не возвращается к своим исходным размерам.

Примечания

1 Выражается в ньютонах на квадратный миллиметр (фунты на квадратный дюйм) нагружаемой площади.

2 Все пределы текучести, указанные в настоящем стандарте, рассматриваются как условные пределы текучести (0,2% смещение) в соответствии с ИСО 6892.

3.53

ремонт (repair): Часть корректирующего технического обслуживания, включающая непосредственные действия, выполняемые на изделии. [ГОСТ Р 27.002-2009, пункт 125] Примечание - Ремонт не включает выполнение механической обработки, сварки, термообработки или других операций по изготовлению деталей и узлов, а также не предусматривает замену деталей или элементов, работающих под давлением. Ремонт может включать в себя замену деталей, отличных от деталей или элементов, работающих под давлением. |

3.54 садка (heat treatment load): Материал, который проходит один цикл термообработки как отдельная партия.

3.55 свободное соединение (loose connection): Фланец (со шпильками или со свободной поверхностью) - бугельное соединение или другое концевое соединение (3.17), предназначенное для соединения оборудования, но не являющееся цельной частью этого оборудования.

Пример - Ленточные самописцы, самописцы с круговой диаграммой или компьютерные системы.

3.56 свариваемое соединение (weld joint): Соединение элементов для обеспечения их сварки.

3.57 сварной шов с полным проплавлением (full-penetration weld): Сварной шов, который проходит через всю толщину соединяемых деталей.

3.58 сварной шов при капитальном ремонте (major repair weld): Сварной шов, глубина которого больше, чем 25% первоначальной толщины стенки или 25 мм, смотря по тому, какое из них меньше.

3.59 сварной шов, не находящийся под давлением (non-pressure-containing weld): Сварной шов, разрушение которого не уменьшает целостность элемента, находящегося под давлением.

3.60 сварной шов, находящийся под давлением (pressure-containing weld): Сварной шов, разрушение которого уменьшает целостность элемента, находящегося под давлением.

3.61 сваривать (weld): Соединять материалы путем сплавления с добавлением или без добавления сварочных материалов.

3.62 серия продукции (product family): Модель или тип специфического оборудования, перечисленного в разделе 1 настоящего стандарта.

3.63 система сбора данных (data acquisition system): Система для хранения и/или предоставления постоянных копий сведений о проведенных испытаниях.

3.64 снятие напряжений (stress relief): Контролируемый нагрев материала до определенной температуры с целью снижения остаточных напряжений.

3.65 соответствие (conformance): Полное соблюдение указанных требований.

3.66 специальная технология (special process): Технологическая операция, изменяющая или оказывающая влияние на свойства материала.

3.67 стабилизированное давление (stabilized pressure): Испытание под давлением - режим, при котором первоначальная интенсивность снижения давления уменьшена до величины, указанной изготовителем.

Примечание - Снижение давления может быть следствием таких явлений, как изменение температуры, усадка эластомерных уплотнений или сжатие воздуха, попавшего в оборудование при испытании.

3.68 стабилизированная температура (stabilized temperature): Термическое испытание - режим, при котором первоначальные колебания температуры уменьшены до диапазона, указанного изготовителем.

Примечание - Колебание температуры может быть следствием таких явлений, как смешивание флюидов с различной температурой, конвекция или теплопроводность.

3.69 стандартное соединение (standard connection): Фланец, бугель или шпилечное соединение, изготовленные в соответствии со стандартом ИСО, включая требования к размерам.

3.70 соединение на шпильках (studded connection): Соединение, у которого резьбовые удерживающие шпильки завинчиваются в резьбовые отверстия.

3.71 существенная индикация (relevant indication): Индикация (контроль магнитопорошковым методом и методом проникающей жидкости), наибольший размер которой превышает 1,6 мм (0,062 дюйма).

3.72 термообработка (heat treatment, heat treating): Чередующиеся этапы контролируемого нагрева и охлаждения материалов с целью изменения физических и механических свойств.

3.73 трубная плашка (pipe ram): Запирающий и герметизирующий элемент плашечного превентора, который герметизирует трубы в стволовом проходе.

3.74 термообработка после сварки, PWHT (post-weld heat treatment, PWHT): Любая термообработка после сварки, включая снятие напряжений.

3.75 утечка (leakage): Видимый выход флюида под давлением из внутренней части на наружную поверхность оборудования, находящегося под давлением, при его испытании.

3.76 универсальная трубная плашка, VBR (variable-bore ram, VBR): Запирающий и герметизирующий элемент в плашечном превенторе, который способен герметизировать трубы различного размера.

3.77 фланец (flange): Выступающее опорное кольцо с отверстиями для болтов и имеющее уплотнительный механизм, предназначенное для соединения отдельных единиц работающего под давлением оборудования с помощью болтового крепления к другому фланцу.

3.78 хомутовая нагрузка (clamping load): Осевая нагрузка, прикладываемая к бугелям зажимным хомутом при затягивании болтов.

3.79 химический анализ (chemical analysis): Определение химического состава материала.

3.80 цельные (integral): Детали, соединенные ковкой, литьем или сваркой.

Примечания

1 integral HWDP - труба, изготовленная из одной цельной трубной заготовки [1].

2 welded HWD - труба, изготовленная методом приварки замковых соединений и участка центральной высадки [1].

3.81 чистота обработки поверхности, (surface finish,

): Значение измерения средней шероховатости поверхности.

Примечания

1 Выражается в микрометрах (мкм).

2 Все значения чистоты обработки поверхности, указанные в настоящем стандарте, должны рассматриваться как максимальные значения.

4 Сокращения

В настоящем стандарте используются следующие сокращения:

ANSI - Американский национальный институт по стандартизации;

API - Американский нефтяной институт;

AQL - приемочный уровень качества;

ASME - Американский институт инженеров-механиков;

ASNT - Американское общество по неразрушающему контролю;

ASTM - Американское общество по испытанию и материалам;

AWS - Американское общество по сварке;

ЗTB (HAZ) - зона термического влияния;

ВД (ID) - внутренний диаметр;

ПЖ (LP) - проникающая жидкость;

МП (MP) - магнитный порошок;

N/A - нет данных, не доступен;

NACE - Национальная ассоциация инженеров-специалистов по коррозии;

СКВ (RMS) - среднеквадратичная величина;

НК (NDE) - неразрушающий контроль;

НД (OD) - наружный диаметр;

ОЕС - другое концевое соединение;

OEM - предприятие-изготовитель оборудования;

СУ (OS) - система управления;

ПКП (PQR) - протокол квалификации процедуры;

ОКИ (PDC) - описательный код изделия;

УТП (VBR) - универсальная трубная плашка;

СПС (WPS) - спецификация на процесс сварки.

5 Конструктивные требования

5.1 Обозначение размеров

Оборудование, к которому применим настоящий стандарт, должно иметь размер вертикального стволового прохода (проходной диаметр), соответствующий размеру, приведенному в таблице 1.

Таблица 1 - Размеры оборудования

Значение номинального размера | Проходной диаметр | ||

мм | (дюйм) | мм | (дюйм) |

179 | 7 1/16 | 178,61 | 7,032 |

228 | 9 | 227,84 | 8,970 |

279 | 11 | 278,64 | 10,970 |

346 | 13 5/8 | 345,31 | 13,595 |

425 | 16 3/4 | 424,69 | 16,720 |

476 | 18 3/4 | 475,49 | 18,720 |

527 | 20 3/4 | 526,29 | 20,720 |

540 | 21 1/4 | 538,99 | 21,220 |

680 | 26 3/4 | 678,69 | 26,720 |

762 | 30 | 761,24 | 29,970 |

5.2 Условия эксплуатации

5.2.1 Номинальное рабочее давление

Оборудование, к которому применяется настоящий стандарт, должно быть отнесено только к номинальным рабочим давлениям, указанным в таблице 2.

Таблица 2 - Номинальное рабочее давление оборудования

МПа | (psi) |

13,8 | 2000 |

20,7 | 3000 |

34,5 | 5000 |

69,0 | 10000 |

103,5 | 15000 |

138,0 | 20000 |

5.2.2 Номинальные значения температуры

Минимальной температурой является наиболее низкая температура окружающей среды, воздействию которой может подвергаться оборудование. Максимальной температурой является наиболее высокая температура флюида, который может проходить через оборудование.

Металлические детали оборудования должны быть рассчитаны для диапазонов температур, указанных в таблице 3.

Таблица 3 - Диапазоны температур для металлических материалов

Классификация | Рабочий диапазон | |

°С | °F | |

Т-75 | от -59 до 121 | от -75 до 250 |

Т-20 | от -29 до 121 | от -20 до 250 |

Т-0 | от -18 до 121 | от 0 до 250 |

Скважинные эластомерные материалы оборудования должны быть рассчитаны для работы в пределах температурных классов, указанных в таблице 4.

Таблица 4 - Диапазоны температур для неметаллических материалов

Нижний предел (первое число) | Верхний предел (второе число) | ||||

Код | Температура | Код | Температура | ||

°С | (°F) | °С | (°F) | ||

А | -26 | -15 | А | 82 | 180 |

В | -18 | 0 | В | 93 | 200 |

С | -12 | 10 | С | 104 | 220 |

D | -7 | 20 | D | 121 | 250 |

Е | -1 | 30 | Е | 149 | 300 |

F | 4 | 40 | F | 177 | 350 |

G | Другие | Другие | G | Другие | Другие |

X | См. примечание | См. примечание | X | См. примечание | См. примечание |

Примечание - Эти элементы могут выдерживать класс температур от 4 °С до 82 °С (от 40 °F до 180 °F) без проведения подтверждающего температурного испытания; при этом необходимо обеспечить их маркировку как температурный класс "XX". | |||||

Все другие эластомерные уплотнения должны быть рассчитаны для работы при температурах в соответствии с документально оформленными спецификациями изготовителя.

5.2.3 Характеристики удерживаемых флюидов

Все металлические материалы, которые находятся в контакте со скважинными флюидами, должны отвечать [22] для работы в присутствии сернистых соединений.

5.3 Специальные конструктивные требования к оборудованию

5.3.1 Фланцевые концевые и выпускные соединения

5.3.1.1 Общие сведения

Фланцевые концевые и выпускные соединения должны отвечать требованиям к размерам по ИСО 10423.

Фланцевые соединения типа 6В и API 6ВХ могут использоваться как цельные соединения.

Фланцы типа 6В и API 6ВХ как цельные части оборудования со стволовым проходом не должны иметь соединений для испытаний.

Фланцевые соединения типа 6В и API 6ВХ должны проектироваться для использования в комбинации с размерными обозначениями и номинальными давлениями, показанными в таблице 5.

Таблица 5 - Номинальные давления и диапазоны размеров фланцевых соединений по ИСО 10423

В миллиметрах (дюймах)

Номинальное давление | Тип 6В | Тип 6ВХ | |

МПа | (psi) | ||

13,8 | 2000 | от 52 до 540 | от 680 до 762 |

20,7 | 3000 | от 52 до 527 | от 680 до 762 |

34,5 | 5000 | от 52 до 279 | от 346 до 540 |

69,0 | 10000 | - | от 46 до 540 |

103,5 | 15000 | - | от 46 до 476 |

138,0 | 20000 | - | от 46 до 346 |

5.3.1.2 Фланцевые соединения типа API 6В

Фланцевые соединения типа 6В являются соединениями кольцевого типа и не предназначены для соединения торец к торцу. Болтовая нагрузка при свинчивании соединения воздействует на металлическую прокладку. Фланцы типа 6В должны иметь болтовую или шпилечную конструкцию.

Размеры для цельных фланцев типа 6В должны соответствовать ИСО 10423.

Размеры для всех кольцевых канавок должны соответствовать ИСО 10423.

5.3.1.3 Фланцевые соединения типа API 6ВХ

Фланцевые соединения типа 6ВХ являются соединениями кольцевого типа и спроектированы с привалочным торцом. В зависимости от допусков болтовая нагрузка при свинчивании соединения может воздействовать на привалочную поверхность фланца в случае, когда прокладка была правильно установлена. Этот упор предупреждает повреждение фланца или прокладки при чрезмерном крутящем моменте свинчивания болтовых соединений. Поэтому один из фланцев соединения 6ВХ должен иметь привалочную поверхность. Фланцы типа 6ВХ должны иметь болтовую или шпилечную конструкцию.

Размеры для цельных фланцев типа 6ВХ должны соответствовать ИСО 10423.

Размеры для всех кольцевых канавок должны соответствовать ИСО 10423.

Если прочность наплавляемого сплава равна или превышает прочность основного металла, могут использоваться другие подготовительные операции под сварку.

5.3.2 Концевые и выпускные соединения на шпильках

5.3.2.1 Общие сведения

Два типа концевых и выпускных соединений на шпильках (6В и 6ВХ), указываемые в настоящем стандарте, должны соответствовать ИСО 10423.

Шпилечные соединения 6В и 6ВХ могут использоваться как цельные соединения.

Конструкция шпилечных соединений должна соответствовать требованиям, указанным в 5.3.1.1, за исключением тех, которые указаны в 5.3.2.2 и 5.3.2.3.

5.3.2.2 Соединения на шпильках типа 6В

Размеры соединений на шпильках типа 6В должны соответствовать ИСО 10423 по размеру проходного отверстия, диаметру делительной окружности центров отверстий под шпильки и наружному диаметру фланца.

Механическая обработка соединений на шпильках должна проводиться в соответствии с ИСО 10423.

Размеры отверстий под шпильки и их размещение должно соответствовать ИСО 10423. Форма резьбы резьбового отверстия должна отвечать требованиям 5.3.3. Минимальный диаметр по впадинам резьбы с полным профилем в отверстии должен быть равным наружному диаметру резьбы шпильки, а максимальная глубина должна соответствовать документально оформленной спецификации изготовителя.

5.3.2.3 Соединения на шпильках типа 6ВХ

Размеры соединений на шпильках типа 6ВХ должны соответствовать ИСО 10423 по размеру проходного отверстия, диаметру делительной окружности центров отверстий под шпильки и наружному диаметру фланца.

Механическая обработка соединений на шпильках должна проводиться в соответствии с ИСО 10423.

Размеры отверстий под шпильки и их размещение должны соответствовать ИСО 10423. Форма резьбы резьбового отверстия должна отвечать требованиям 5.3.3. Минимальный диаметр по впадинам резьбы с полным профилем в отверстии должен быть равным наружному диаметру резьбы шпильки, а максимальная глубина должна соответствовать документально оформленной спецификации изготовителя.

5.3.3 Шпильки, гайки и резьбовые отверстия под шпильки (болтовое крепление)

Болтовые крепления концевых и выпускных соединений как шпилечные, так и фланцевые, должны отвечать ИСО 10423.

5.3.4 Бугельные концевые и выпускные соединения

5.3.4.1 Общие сведения

Концевые и выпускные бугели (16В и 16ВХ) должны соответствовать требованиям настоящего стандарта.

Бугели 16В и 16ВХ могут использоваться как цельные соединения.

Бугели 16В и 16ВХ как цельные части оборудования со стволовым проходом не должны иметь соединений для испытаний.

Бугели типа 16В и 16ВХ должны проектироваться для использования в комбинации с размерными обозначениями и номинальными давлениями, показанными в таблице 6.

Таблица 6 - Номинальные давления и диапазоны размеров бугелей типа 16В и 16ВХ

В миллиметрах (дюймах)

Номинальное давление | Тип 16В | Тип 16ВХ | |

МПа | (psi) | ||

13,8 | 2000 | 179 (7 1/6), 425 (16 3/4), 540 (21 1/4) | - |

20,7 | 3000 | 279 (11), 346 (13 5/8), 425 (16 3/4) | - |

34,5 | 5000 | - | от 52 до 540 |

69,0 | 10000 | - | от 46 до 540 |

103,5 | 15000 | - | от 46 до 476 |

138,0 | 20000 | - | от 46 до 279 |

5.3.4.2 Бугели типа 16В

Бугели типа 16В являются соединениями кольцевого типа и предназначены для соединения торец к торцу. Для этих соединений используется кольцевая прокладка типа RX. Чтобы обеспечить соединение торец к торцу, должна использоваться кольцевая прокладка специального типа SR, как показано в таблицах 7 и 8.

Таблица 7 - Цельные бугельные соединения типа 16В для номинального рабочего давления 13,8 МПа (2000 psi)

Номинальный размер | Проходное | Наружный | Полная толщина фланца | Наибольший диаметр шейки | Минимальная | Номер кольцевой канавки | Номер зажимного хомута |

179 | 179,40 | 263,52 | 36,64 | 225,40 | 63,5 | SR-45 | 25 |

(7 1/16) | (7,062) | (10,375) | (1,443) | (8,875) | (2,50) | ||

425 | 425,45 | 517,52 | 32,22 | 482,60 | 79,5 | SR-65 | 12 |

(16 3/4) | (16,750) | (20,375) | (1,269) | (19,000) | (3,13) | ||

540 | 539,75 | 669,92 | 47,54 | 622,30 | 127,0 | SR-73 | 18 |

(21 1/4) | (21,250) | (26,375) | (1,872) | (24,500) | (5,00) | ||

Допуск | 0,75 | 0,10 | 0 | 0 | -1,4 | - | - |

мм | 0 | -0,10 | -0,22 | -0,70 | |||

(дюйм) |

|

|

|

|

|

Таблица 8 - Цельные бугельные соединения типа 16В для номинального рабочего давления 20,7 МПа (3000 psi)

Номинальный размер | Проходное | Наружный | Полная толщина фланца | Наибольший диаметр шейки | Минимальная | Номер кольцевой канавки | Номер зажимного хомута |

279 | 279,40 | 396,88 | 35,52 | 355,60 | 79,5 | SR-53 | 9 |

(11) | (11,000) | (15,626) | (1,399) | (14,000) | (3,31) | ||

346 | 346,10 | 466,72 | 33,92 | 425,45 | 81,0 | SR-57 | 11 |

(13 5/8) | (13,625) | (18,375) | (1,336) | (16,750) | (3,19) | ||

425 | 425,45 | 539,76 | 37,04 | 498,45 | 93,4 | SR-65 | 14 |

(16 3/4) | (16,750) | (21,250) | (1,459) | (19,625) | (3,68) | ||

Допуск | 0,75 | 0,10 | 0 | 0 | -1,4 | - | - |

мм | 0 | -0,10 | -0,22 | -0,72 | |||

(дюйм) |

|

|

|

|

|

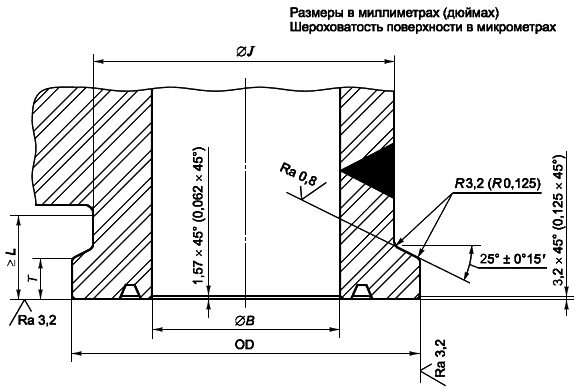

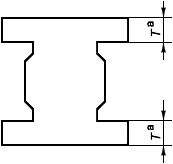

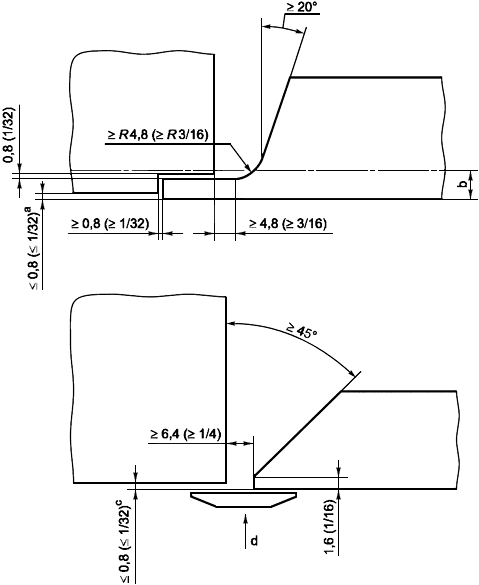

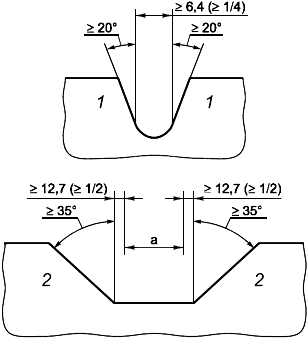

Размеры для цельных бугелей типа 16В должны соответствовать таблицам 7 и 8 и рисунку 3.

Рисунок 3 - Цельные бугельные соединения типа 16В и 16ВХ

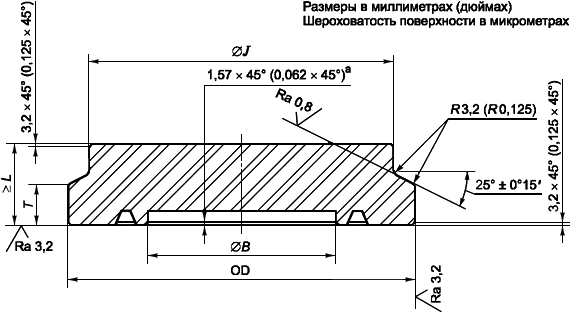

Размеры для глухих бугелей типа 16В должны соответствовать таблицам 7 и 8 и рисунку 4.

Раззенковка бугеля типа 16В и 16ВХ - по усмотрению. При использовании раззенковки глубина ее расточки не должна превышать размеров и допусков

или

, как показано в соответствующей таблице по размерам кольцевых канавок.

Рисунок 4 - Глухие бугели типа 16В и 16ВХ

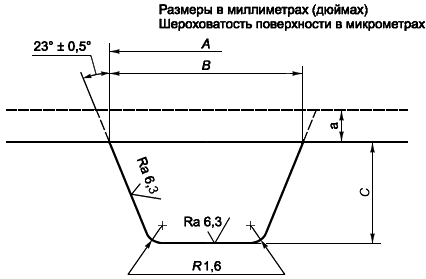

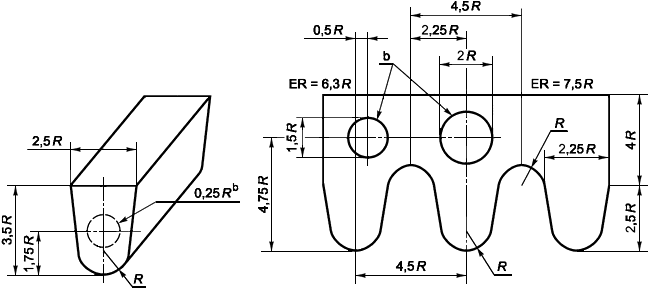

Размеры для всех кольцевых канавок должны соответствовать таблице 9 и рисунку 5. Все поверхности кольцевых канавок должны иметь чистоту поверхности не грубее 1,6 мкм [63

in (микро-дюйм) СКВ].

Раззенковка бугеля типа 16В и 16ВХ по усмотрению. При использовании раззенковки глубина ее расточки не должна превышать размеров и допусков

или

, как показано в соответствующей таблице по размерам кольцевых канавок.

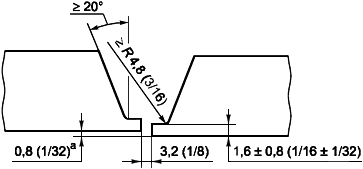

Рисунок 5 - Предварительная механическая обработка кольцевых канавок типа SR

Таблица 9 - Предварительная механическая обработка кольцевых канавок типа SR

Номер кольцевой канавки | Наружный диаметр канавки А | Ширина канавки В | Глубина канавки С | |||

мм | (дюйм) | мм | (дюйм) | мм | (дюйм) | |

SR-45 | 236,62 | 9,316 | 23,98 | 0,944 | 17,75 | 0,699 |

SR-53 | 349,08 | 13,743 | 23,98 | 0,944 | 17,75 | 0,699 |

SR-57 | 405,48 | 15,964 | 23,98 | 0,944 | 17,75 | 0,699 |

SR-65 | 494,38 | 19,464 | 23,98 | 0,944 | 17,75 | 0,699 |

SR-73 | 611,68 | 24,082 | 26,92 | 1,060 | 20,96 | 0,825 |

Допуск | +7 | +0,3 | +7 | +0,3 | +7 | +0,3 |

Примечание - Допускается 3,2 мм (1/8 дюйма) или больше для окончательной механической обработки покрытия. | ||||||

Бугели типа 16В должны иметь прокладки типа RX в соответствии с 5.3.7.

Бугельные соединения типа 16В могут изготавливаться с коррозионностойкими покрытиями в кольцевых канавках. Перед тем как нанести покрытие, кольцевые канавки должны быть подготовлены, как указано в таблице 10 и рисунке 6.

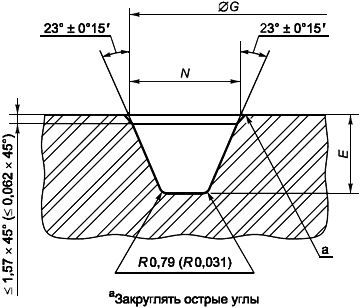

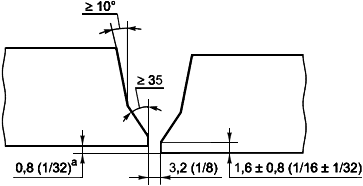

Размеры в миллиметрах (дюймах)

Рисунок 6 - Окончательная механическая обработка кольцевых канавок типа SR

Таблица 10 - Окончательная механическая обработка кольцевых канавок типа SR

Номер кольцевой канавки | Наружный диаметр канавки G | Ширина канавки | Глубина канавки | |||

мм | (дюйм) | мм | (дюйм) | мм | (дюйм) | |

SR-45 | 228,27 | 8,987 | 16,97 | 0,668 | 14,28 | 0,562 |

SR-53 | 340,49 | 13,405 | 16,97 | 0,668 | 14,28 | 0,562 |

SR-57 | 397,13 | 15,635 | 16,97 | 0,668 | 14,28 | 0,562 |

SR-65 | 486,03 | 19,135 | 16,97 | 0,668 | 14,28 | 0,562 |

SR-73 | 603,33 | 23,753 | 19,92 | 0,784 | 17,48 | 0,688 |

Допуск | +0,09 | +0,004 | +0,09 | +0,004 | +0,38 | +0,016 |

Примечание - Допускается 3,2 мм (1/8 дюйма) или больше для окончательной механической обработки покрытия. | ||||||

Если прочность наплавляемого сплава равна или превышает прочность основного металла, могут использоваться другие подготовительные операции под сварку.

Примечания

1 - Для глухих бугелей типа 16В, рассчитанных на номинальные рабочие давления 13,8 МПа (2000 psi) и 20,7 МПа (3000 psi), размеры бугелей, кольцевых канавок и допуски указаны в таблицах 7 и 8. При использовании в кольцевых канавках коррозионностойкого покрытия подробная информация об их предварительной механической обработке указана в таблице 9.

2 - Для глухих бугелей типа 16ВХ, рассчитанных на номинальные рабочие давления 34,5 МПа (5000 psi), 69,00 МПа (10000 psi), 103,5 МПа (15000 psi) и 138,00 МПа (20000 psi), размеры бугелей, кольцевых канавок и допуски указаны в таблицах 11, 12, 13 и 14. При использовании в кольцевых канавках коррозионностойкого покрытия подробная информация об их предварительной механической обработке указана в ИСО 10423.

5.3.4.3 Бугели типа 16ВХ

Бугели типа 16ВХ являются соединениями кольцевого типа и спроектированы для соединения торец к торцу. Для этих соединений используется кольцевая прокладка типа ВХ.

Размеры для цельных бугелей типа 16ВХ должны соответствовать таблицам 11, 12, 13 и 14 и рисунку 3.

Таблица 11 - Цельные бугельные соединения типа 16ВХ для номинального рабочего давления 34,5 МПа (5000 psi)

Номинальный размер | Проходное отверстие | Наружный диаметр | Полная толщина фланца | Наибольший диаметр шейки | Минимальная длина шейки | Номер кольцевой канавки | Номер зажимного хомута |

52 | 52,40 | 127,78 | 29,60 | 92,85 | 56,3 | ВХ-152 | 1 |

(2 1/16) | (2,063) | (5,031) | (1,166) | (3,656) | (2,22) | ||

65 | 65,10 | 146,84 | 29,60 | 111,90 | 57,6 | ВХ-153 | 2 |

(2 9/16) | (2,563) | (5,781) | (1,166) | (4,406) | (2,27) | ||

78 | 79,40 | 160,32 | 29,60 | 125,40 | 59,9 | ВХ-154 | 4 |

(3 1/16) | (3,125) | (6,312) | (1,166) | (4,938) | (2,36) | ||

103 | 103,20 | 193,68 | 30,40 | 158,75 | 60,4 | ВХ-155 | 5 |

(4 1/16) | (4,063) | (7,625) | (1,197) | (6,250) | (2,38) | ||

178 | 179,40 | 336,54 | 41,18 | 295,25 | 85,8 | ВХ-156 | 8 |

(7 1/16) | (7,063) | (13,250) | (1,622) | (11,625) | (3,38) | ||

228 | 228,60 | 336,54 | 41,18 | 295,25 | 85,8 | ВХ-157 | 8 |

(9) | (9,000) | (13,250) | (1,622) | (11,625) | (3,38) | ||

279 | 279,40 | 412,76 | 42,00 | 371,45 | 104,9 | BX-158 | 10 |

(11) | (11,000) | (16,250) | (1,654) | (14,625) | (4,13) | ||

346 | 346,10 | 523,88 | 47,52 | 482,60 | 123,9 | BX-160 | 13 |

(13 5/8) | (13,625) | (20,625) | (1,871) | (19,000) | (4,88) | ||

425 | 425,45 | 650,88 | 45,16 | 609,60 | 139,7 | BX-162 | 19 |

(16 3/4) | (16,750) | (25,625) | (1,778) | (24,000) | (5,50) | ||

540 | 539,75 | 793,76 | 92,20 | 708,00 | 171,4 | BX-165 | 27 |

(21 1/4) | (21,250) | (31,250) | (3,630) | (27,875) | (6,75) | ||

Допуск | 0,75 | 0,10 | 0 | 0 | -1,4 | - | - |

мм | 0 | -0,10 | -0,22 | -0,70 | |||

(дюйм) |

|

|

|

|

|

Таблица 12 - Цельные бугельные соединения типа 16ВХ для номинального рабочего давления 69,0 МПа (10000 psi)

Номинальный размер | Проходное отверстие | Наружный диаметр | Полная толщина фланца | Наибольший диаметр шейки | Минимальная длина шейки | Номер кольцевой канавки | Номер зажимного хомута |

46 | 46,05 | 127,78 | 29,60 | 92,85 | 56,3 | ВХ-151 | 1 |

(1 13/16) | (1,813) | (5,031) | (1,166) | (3,656) | (2,22) | ||

52 | 52,40 | 146,84 | 29,60 | 111,90 | 57,6 | ВХ-152 | 2 |

(2 1/16) | (2,063) | (5,781) | (1,166) | (4,406) | (2,27) | ||

65 | 65,10 | 160,32 | 29,60 | 125,40 | 59,9 | ВХ-153 | 4 |

(2 9/16) | (2,563) | (6,312) | (1,166) | (4,938) | (2,36) | ||

79 | 79,40 | 193,68 | 30,40 | 158,75 | 60,4 | ВХ-154 | 5 |

(3 1/8) | (3,125) | (7,625) | (1,197) | (6,250) | (2,38) | ||

103 | 103,20 | 214,30 | 33,26 | 173,00 | 71,6 | ВХ-155 | 6 |

(4 1/16) | (4,063) | (8,437) | (1,310) | (6,812) | (2,82) | ||

178 | 179,40 | 412,76 | 41,98 | 371,45 | 104,9 | ВХ-156 | 10 |

(7 1/16) | (7,063) | (16,250) | (1,653) | (14,625) | (4,13) | ||

228 | 228,60 | 412,76 | 41,98 | 371,45 | 104,9 | ВХ-157 | 10 |

(9) | (9,000) | (16,250) | (1,653) | (14,625) | (4,13) | ||

279 | 279,40 | 523,88 | 51,68 | 473,05 | 120,6 | ВХ-158 | 22 |

(11) | (11,000) | (20,625) | (2,035) | (18,625) | (4,75) | ||

346 | 346,10 | 565,16 | 58,64 | 523,85 | 134,8 | ВХ-159 | 15 |

(13 5/8) | (13,625) | (22,250) | (2,309) | (20,625) | (5,31) | ||

425 | 425,45 | 711,20 | 76,32 | 635,00 | 156,7 | ВХ-162 | 28 |

(16 3/4) | (16,750) | (28,000) | (3,005) | (25,000) | (6,17) | ||

476 | 476,25 | 793,76 | 92,20 | 708,00 | 171,4 | ВХ-164 | 27 |

(18 3/4) | (18,750) | (31,250) | (3,630) | (27,875) | (6,75) | ||

540 | 539,75 | 863,60 | 101,72 | 774,70 | 208,7 | ВХ-166 | 26 |

(21 1/4) | (21,250) | (34,000) | (4,005) | (30,500) | (8,22) | ||

Допуск | 0,75 | 0,10 | 0 | 0 | -1,4 | - | - |

мм | 0 | -0,10 | -0,22 | -0,70 | |||

(дюйм) |

|

|

|

|

|

Таблица 13 - Цельные бугельные соединения типа 16ВХ для номинального рабочего давления 103,5 МПа (15000 psi)

Номинальный размер | Проходное отверстие | Наружный диаметр | Полная толщина фланца | Наибольший диаметр шейки | Минимальная длина шейки | Номер кольцевой канавки | Номер зажимного хомута |

46 | 46,05 | 146,84 | 29,60 | 111,90 | 57,6 | ВХ-151 | 2 |

(1 13/16) | (1,813) | (5,781) | (1,166) | (4,406) | (2,27) | ||

52 | 52,40 | 155,58 | 41,18 | 114,30 | 81,7 | ВХ-152 | 3 |

(2 1/16) | (2,063) | (6,125) | (1,622) | (4,500) | (3,22) | ||

65 | 65,10 | 155,58 | 41,18 | 114,30 | 81,7 | ВХ-153 | 3 |

(2 9/16) | (2,563) | (6,125) | (1,622) | (4,500) | (3,22) | ||

78 | 77,80 | 214,30 | 33,26 | 173,00 | 71,6 | ВХ-154 | 6 |

(3 1/16) | (3,063) | (8,437) | (1,310) | (6,812) | (2,82) | ||

103 | 103,20 | 336,54 | 41,18 | 295,25 | 85,8 | ВХ-155 | 8 |

(4 1/16) | (4,063) | (13,250) | (1,622) | (11,625) | (3,38) | ||

179 | 179,40 | 523,90 | 51,68 | 473,05 | 120,6 | ВХ-156 | 22 |

(7 1/16) | (7,063) | (20,626) | (2,035) | (18,625) | (4,75) | ||

279 | 279,40 | 565,16 | 58,64 | 523,85 | 134,8 | ВХ-158 | 15 |

(11) | (11,000) | (22,250) | (2,309) | (20,625) | (5,31) | ||

346 | 346,10 | 711,20 | 76,32 | 635,00 | 156,7 | ВХ-159 | 28 |

(13 5/8) | (13,625) | (28,000) | (3,005) | (25,000) | (6,17) | ||

476 | 476,25 | 863,60 | 101,72 | 774,70 | 208,7 | ВХ-164 | 26 |

(18 3/4) | (18,750) | (34,000) | (4,005) | (30,500) | (8,22) | ||

Допуск | +0,75 | 0,10 | 0 | 0 | -1,4 | - | - |

мм | 0 | -0,10 | -0,22 | -0,70 | |||

(дюйм) |

|

|

|

|

|

Таблица 14 - Цельные бугельные соединения типа 16ВХ для номинального рабочего давления 138,0 МПа (20000 psi)

Номинальный размер | Проходное отверстие | Наружный диаметр | Полная толщина фланца | Наибольший диаметр шейки | Минимальная длина шейки | Номер кольцевой канавки | Номер зажимного хомута |

46 | 46,05 | 155,58 | 41,18 | 114,30 | 81,7 | ВХ-151 | 3 |

(1 13/16) | (1,813) | (6,125) | (1,622) | (4,500) | (3,22) | ||

52 | 52,40 | 155,58 | 41,18 | 114,30 | 81,7 | ВХ-152 | 3 |

(2 1/16) | (2,063) | (6,125) | (1,622) | (4,500) | (3,22) | ||

65 | 65,10 | 214,30 | 33,26 | 173,00 | 71,6 | ВХ-153 | 6 |

(2 9/16) | (2,563) | (8,437) | (1,310) | (6,812) | (2,82) | ||

78 | 77,80 | 336,54 | 41,18 | 295,25 | 85,8 | ВХ-154 | 8 |

(3 1/16) | (3,063) | (13,250) | (1,622) | (11,625) | (3,38) | ||

103 | 103,20 | 412,76 | 41,98 | 371,45 | 104,9 | ВХ-155 | 10 |

(4 1/16) | (4,063) | (16,250) | (1,653) | (14,625) | (4,13) | ||

179 | 179,40 | 565,16 | 58,64 | 523,85 | 134,8 | ВХ-156 | 15 |

(7 1/16) | (7,063) | (22,250) | (2,309) | (20,625) | (5,31) | ||

279 | 279,40 | 711,20 | 76,32 | 635,00 | 171,4 | ВХ-158 | 28 |

(11) | (11,000) | (28,000) | (3,005) | (25,000) | (6,17) | ||

Допуск | +0,75 | 0,10 | 0 | 0 | -1,4 | - | - |

мм | 0 | -0,10 | -0,22 | -0,70 | |||

(дюйм) |

|

|

|

|

|

Размеры для глухих бугелей типа 16ВХ должны соответствовать таблицам 11, 12, 13 и 14 и рисунку 4.

Размеры для всех кольцевых канавок должны соответствовать ИСО 10423.

Бугели типа 16ВХ должны иметь прокладки типа ВХ в соответствии с 5.3.7.

Бугели типа 16ВХ могут изготавливаться с коррозионно-стойкими покрытиями в кольцевых канавках. Перед нанесением покрытия кольцевые канавки должны соответствовать ИСО 10423.

Если прочность наплавляемого сплава равна или превышает прочность основного металла, могут использоваться другие подготовительные операции под сварку.

Раззенковка бугеля типа 16ВХ - по усмотрению. При использовании раззенковки глубина ее расточки не должна превышать размеров и допусков кольцевой канавки, или

, как показано в соответствующей таблице размеров кольцевых канавок.

5.3.5 Зажимные хомуты

5.3.5.1 Общие сведения

В этом подпункте представлены минимальные требования по проектированию, материалу и размерам для зажимных хомутов, которые должны использоваться совместно с бугелями типа 16В и 16ВХ, выполненными в соответствии с 5.3.4.

5.3.5.2 Проектирование

Зажимные хомуты должны быть рассчитаны на использование для комбинации диапазонов условных размеров и номинальных давлений, приведенных в таблице 15. Зажимные хомуты должны обозначаться номером зажимного хомута, приведенным в таблице 15.

Таблица 15 - Зажимные хомуты для бугельных соединений типа 16В и 16ВХ

Номер зажимного хомута | Бугель | ||

Условный размер | Рабочее давление | ||

МПа | (psi) | ||

1 | 1 13/16 | 68,95 | 10000 |

2 1/16 | 34,45 | 5000 | |

2 | 1 13/16 | 103,4 | 15000 |

2 1/16 | 68,95 | 10000 | |

2 9/16 | 34,45 | 5000 | |

3 | 1 13/16 | 137,9 | 20000 |

2 1/16 | 103,4 | 15000 | |

2 1/16 | 137,9 | 20000 | |

2 9/16 | 103,4 | 15000 | |

4 | 2 9/16 | 68,95 | 10000 |

3 1/8 | 34,45 | 5000 | |

5 | 3 1/16 | 68,95 | 10000 |

4 1/16 | 34,45 | 5000 | |

6 | 2 9/16 | 137,9 | 20000 |

3 1/16 | 103,4 | 15000 | |

4 1/16 | 68,95 | 10000 | |

8 | 3 1/16 | 137,9 | 20000 |

4 1/16 | 103,4 | 15000 | |

7 1/16 | 34,45 | 5000 | |

9 | 34,45 | 5000 | |

9 | 11 | 20,68 | 3000 |

10 | 4 1/16 | 137,9 | 20000 |

7 1/16 | 68,95 | 10000 | |

9 | 68,95 | 10000 | |

11 | 34,45 | 5000 | |

11 | 13 5/8 | 20,68 | 3000 |

12 | 16 | 13,79 | 2000 |

13 | 13 5/8 | 34,45 | 5000 |

14 | 16 | 20,68 | 3000 |

15 | 7 1/16 | 137,9 | 20000 |

11 | 103,4 | 15000 | |

18 | 13 5/8 | 68,95 | 10000 |

21 | 13,79 | 2000 | |

19 | 16 | 34,45 | 5000 |

22 | 7 1/16 | 103,4 | 15000 |

11 | 68,95 | 10000 | |

25 | 7 1/16 | 13,79 | 2000 |

26 | 18 | 103,4 | 15000 |

21 | 68,95 | 10000 | |

27 | 18 | 68,95 | 10000 |

21 | 34,45 | 5000 | |

28 | 11 | 137,9 | 20000 |

13 5/8 | 103,4 | 15000 | |

16 | 68,95 | 10000 | |

Хомутовые соединители должны быть рассчитаны в соответствии с 5.4.2. Каждый зажимной хомут должен быть рассчитан на максимальное нагружение, которое может потребоваться для любого бугеля, для которого он предназначен.

Напряжения должны рассчитываться для условий свинчивания, эксплуатации и испытания.

Напряжения от свинчивания прямо пропорциональны болтовым нагрузкам и должны определяться по наибольшей из следующих нагрузок:

a) болтовой нагрузки, необходимой для посадки прокладки и обеспечения контакта сопрягаемых поверхностей бугелей, или

b) болтовой нагрузки, необходимой для удержания суммарной нагрузки от концевой нагрузки номинального рабочего давления и нагрузки удержания прокладки.

Свинчивание зажимного хомута должно быть достаточным для того, чтобы соединить сопрягаемые поверхности бугелей и не допустить разделения поверхностей по OD бугелей при номинальном рабочем давлении.

Эксплуатационные напряжения должны определяться с использованием напряжений, полученных при суммировании концевой нагрузки номинального рабочего давления и нагрузки удержания прокладки.

Напряжения при испытаниях должны определяться с использованием напряжений, полученных при суммировании концевой нагрузки испытательного давления и нагрузки удержания прокладки.

Напряжения должны определяться с использованием наружного радиуса прокладки как радиуса герметизации.

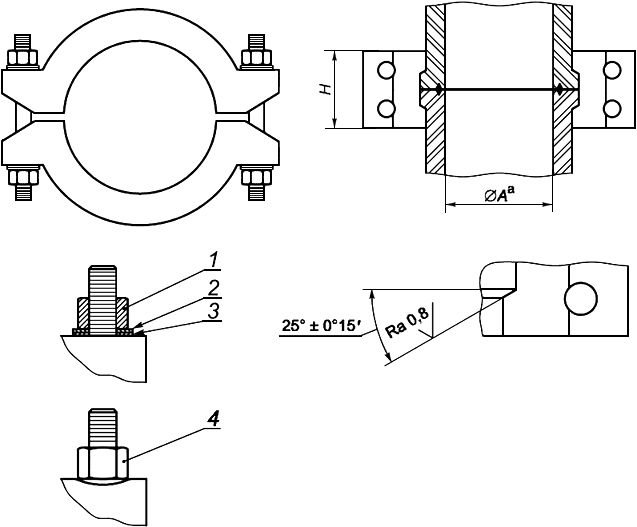

Все зажимные хомуты должны иметь канавки в их проходных отверстиях с углами 25° плюс, минус 15' для того, чтобы соответствовать бугелям типа 16В и 16ВХ.

Все 25° поверхности в канавках зажимных хомутов должны иметь чистоту обработки поверхности Ra 0,8 мкм (32 in СКВ) или меньше.

При выборе бугельных соединений должен учитываться коэффициент трения: при свинчивании необходимый размер составляет номинальное значение плюс 0,1 мм, при эксплуатации - номинальное значение минус 0,1 мм. Следовательно, трение препятствует свинчиванию и помогает в удерживании соединения в условиях эксплуатации и испытания.

Примечание - Установленный здесь коэффициент трения используется для расчета зажимного хомута и бугеля. Настоящий стандарт не применим для материалов или покрытий, которые имеют другие коэффициенты трения.

Проходное отверстие зажимного хомута должно обеспечивать радиальный зазор вокруг шейки бугеля при свинчивании как минимум 3 мм (0,125 дюйма) для всех бугелей, для которых он предназначен.

Все зажимные хомуты должны иметь один болт или более в каждой точке соединения.

Для снижения возможности изгиба болтов должны использоваться тяжелые шестигранные гайки со сферической поверхностью или сферические шайбы.

Напряжения болтов при креплении зажимного хомута должны соответствовать п.5.4.3. Значения крутящего момента для затяжки болтами зажимного хомута должны определяться изготовителем в соответствии с его конструкцией.

5.3.5.3 Материал

Зажимные хомуты должны изготавливаться из материалов в соответствии с настоящим стандартом. Выполнение [22] к материалам не требуется.

Болтовое крепление должно соответствовать п.5.3.3.

Материалы шайб должны соответствовать документально оформленной спецификации изготовителя.

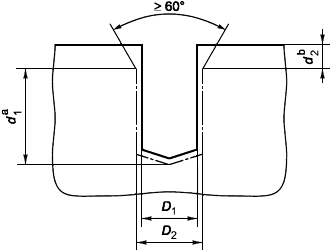

Шероховатость поверхности в миллиметрах

1 - гайка;

2 - наружная шайба; 3 - внутренняя шайба; 4 - сферическая гайка

Условные размеры указаны в таблице 15

Рисунок 7 - Зажимные хомуты для бугельных соединений типа 16В и 16ВХ

Таблица 16 - Номера кольцевых прокладок для оборудования

Номер кольца | Условный размер | Номинальное давление | |

МПа | (psi) | ||

Цельные фланцевые соединения типа 6В | |||

R или | 7 1/16 | 13,79 | 2000 |

R или | 9 | - | - |

R или | 11 | - | - |

R или | 13 5/8 | - | - |

R или | 16 | - | - |

R или | 21 | - | - |

R или | 7 1/16 | 20,68 | 3000 |

R или | 9 | - | - |

R или | 11 | - | - |

R или | 13 5/8 | - | - |

R или | 16 3/4 | - | - |

R или | 20 3/4 | - | - |

R или | 7 1/16 | 34,45 | 5000 |

R или | 9 | - | - |

R или | 11 | - | - |

Цельные фланцевые соединения типа 6ВХ | |||

ВХ 167 | 26 3/4 | 13,79 | 2000 |

ВХ 303 | 30 | - | - |

ВХ 168 | 26 3/4 | 20,68 | 3000 |

ВХ 303 | 30 | - | - |

ВХ 160 | 13 5/8 | 34,45 | 5000 |

ВХ 162 | 16 3/4 | - | - |

ВХ 163 | 18 3/4 | - | - |

ВХ 165 | 21 1/4 | - | - |

ВХ 156 | 7 1/16 | 68,95 | 10000 |

ВХ 157 | 9 | - | - |

ВХ 158 | 11 | - | - |

ВХ 159 | 13 5/8 | - | - |

ВХ 162 | 16 3/4 | - | - |

ВХ 164 | 18 3/4 | - | - |

ВХ 166 | 21 1/4 | - | - |

ВХ 156 | 7 1/16 | 103,4 | 15000 |

ВХ 157 | 9 | - | - |

ВХ 158 | 11 | 103,4 | 15000 |

ВХ 159 | 13 5/8 | - | - |

ВХ 164 | 18 | - | - |

ВХ 156 | 7 1/16 | 137,9 | 20000 |

ВХ 157 | 9 | - | - |

ВХ 158 | 11 | - | - |

ВХ 159 | 13 5/8 | - | - |

Цельные бугельные соединения типа 16В | |||

RX 45 | 7 1/16 | 13,79 | 2000 |

RX 65 | 16 3/4 | - | - |

RX 73 | 21 1/4 | - | - |

RX 53 | 11 | 20,68 | 3000 |

RX 57 | 13 5/8 | - | - |

RX 73 | 21 1/4 | - | - |

Цельные бугельные соединения типа 16В | |||

ВХ 156 | 7 1/16 | 34,45 | 5000 |

ВХ 157 | 9 | - | - |

ВХ 158 | 11 | - | - |

ВХ 160 | 13 5/8 | - | - |

ВХ 162 | 16 3/4 | - | - |

ВХ 165 | 21 1/4 | - | - |

ВХ 156 | 7 1/16 | 68,95 | 10000 |

ВХ 157 | 9 | - | - |

ВХ 158 | 11 | - | - |

ВХ 159 | 13 5/8 | - | - |

ВХ 162 | 16 3/4 | - | - |

ВХ 164 | 18 3/4 | - | - |

ВХ 166 | 21 1/4 | - | - |

ВХ 156 | 7 1/16 | 103,4 | 15000 |

ВХ 158 | 11 | - | - |

ВХ 159 | 13 5/8 | - | - |

ВХ 164 | 18 3/4 | - | - |

ВХ 156 | 7 1/16 | 137,9 | 20000 |

ВХ 158 | 11 | - | - |

5.3.6 Превенторы и буровые катушки

5.3.6.1 Размеры

Превенторы и буровые катушки должны быть идентифицированы обозначением размера, приведенным в таблице 1.

Габаритный размер превенторов и буровых катушек должен представлять собой общую высоту от нижнего торца нижнего соединения до верхнего торца верхнего соединения. Этот размер должен соответствовать документально оформленным спецификациям изготовителя.

Превенторы и буровые катушки должны иметь цилиндрический проход (отверстие) в корпусе, включая концевые соединения. Диаметр отверстия корпуса должен соответствовать минимальному размеру отверстия концевых соединений, как показано в таблице 1.

5.3.6.2 Проектирование

Методы проектирования должны соответствовать 5.4.

Концевые соединения всего оборудования в пределах области применения настоящего стандарта должны соответствовать 5.3.1, 5.3.2, 5.3.4 или 5.3.9.

Выпускные соединения должны соответствовать 5.3.1, 5.3.2 или 5.3.4. Количество выпускных отверстий - по усмотрению.

5.3.6.3 Материал

Материал, используемый для деталей и элементов, работающих под давлением, должен соответствовать разделу 6.

Запорное болтовое крепление и другие части должны соответствовать документально оформленной спецификации изготовителя.

5.3.7 Кольцевые прокладки

Прокладки, используемые для оборудования, изготавливаемого в соответствии с настоящим стандартом, должны соответствовать ИСО 10423.

Прокладки кольцевых соединений типа R, RX и ВХ используются во фланцевых, шпилечных и бугельных соединениях. Прокладки типа R и RX взаимозаменяемы для кольцевых канавок типа R. Прокладки типа RX должны использоваться только с кольцевыми канавками типа SR. Прокладки типа ВХ должны использоваться только с кольцевыми канавками типа 6ВХ. Прокладки типа RX и ВХ не взаимозаменяемы. Краткая информация по применению канавок и прокладок представлена в таблице 16.

5.3.8 Бугели с шейкой под сварку

Настоящий стандарт применим для бугелей с шейкой под сварку.

5.3.9 Другие концевые соединения (ОЕС)

5.3.9.1 Общие сведения

В этом подпункте представлены требования к другим концевым соединениям, которые могут быть использованы для соединения оборудования со стволовым проходом и которые не определены в стандарте. ОЕС включают в себя фланцы и бугели в соответствии с настоящим стандартом, но с фирменными прокладками. ОЕС могут также соответствовать документально оформленным спецификациям изготовителя.

5.3.9.2 Проектирование

ОЕС должны быть спроектированы в соответствии с п.5.4.

ОЕС должны быть спроектированы с условными размерами, указанными в таблице 1.

Диаметр отверстия должен соответствовать минимальному размеру отверстия, как указано в таблице 1.

5.3.9.3 Материалы

Материалы ОЕС должны соответствовать требованиям раздела 6.

5.3.9.4 Испытание

Оборудование, использующее ОЕС, должно успешно пройти испытания в соответствии с разделом VIII

5.3.10 Глухие соединения

5.3.10.1 Фланцы

Размеры глухих фланцев типа 6В и 6ВХ должны соответствовать ИСО 10423.

5.3.10.2 Бугели

Размеры глухих бугелей 16В и 16ВХ должны соответствовать рисунку 4 и таблицам 7, 8, 11, 12, 13 или 14 в соответствии с применяемым размером и номинальным давлением.

5.3.10.3 Другие концевые соединения (ОЕС)

Конструкция и конфигурация глухих ОЕС должны соответствовать 5.3.9.2, 5.3.9.3 и 5.3.9.4.

5.3.11 Адаптеры

Длина переходных катушек не указана в настоящем стандарте. Концевые соединения должны соответствовать 5.3.1, 5.3.2, 5.3.4 или 5.3.9.

5.3.12 Гидравлические соединители

5.3.12.1 Размеры

Гидравлические соединители должны быть идентифицированы условным размером, как указано в таблице 1.

Габаритные размеры гидравлических соединителей должны включать как общую высоту, так и высоту от внутреннего торца (который соединяется с устьем скважины или втулкой превентора) до верхнего торца верхнего соединения. Эти размеры не стандартизированы и должны соответствовать документально оформленным спецификациям изготовителя.

Диаметр отверстия должен соответствовать минимальному размеру отверстия концевых соединений, как указано в таблице 1.

5.3.12.2 Проектирование

Методы проектирования должны соответствовать 5.4.

Не допускается разделение поверхностей по наружному диаметру соединительных торцов при их блокировке с рабочим давлением, рекомендованным изготовителем, и испытании при номинальном рабочем давлении.

5.3.12.3 Соединения

Верхнее соединение должно соответствовать 5.3.1, 5.3.2, 5.3.4 или 5.3.9.

Нижнее соединение должно блокироваться и герметизироваться на переходной катушке или устье скважины, как указано изготовителем.

5.3.12.4 Механизм фиксации прокладки

Должен быть предусмотрен механизм фиксации прокладки. Этот механизм может быть гидравлическим или механическим.

5.3.12.5 Индикатор положения

Должно быть предусмотрено устройство индикации положения для визуального контроля блокировки или разблокировки соединителя.

5.3.12.6 Материал

Материал должен соответствовать требованиям 5.3.6.3.

5.3.13 Соединения для испытания, вентиляции, нагнетания и манометров

Герметизация и расположение фланцев, бугелей и ОЕС должны соответствовать ИСО 10423.

5.4 Методы проектирования

5.4.1 Концевые и выпускные соединения

Концевые и выпускные соединения должны отвечать требованиям настоящего стандарта.

5.4.2 Элементы, находящиеся под скважинным давлением

5.4.2.1 Общие сведения

Детали или элементы, работающие под давлением, должны проектироваться в соответствии с одним или несколькими методами, представленными в 5.4.2.2-5.4.2.4.

Примечание - Настоящий стандарт не предназначен для анализа на усталость и расчета значений локальных напряжений смятия. Проектные решения, основанные только на представленных допустимых методах, могут быть недостаточными для всех эксплуатационных условий.

5.4.2.2 Метод ASME

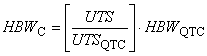

Настоящая методология проектирования описана в [6]. Допустимые расчетные напряжения ограничены следующим критерием:

![]() ,

,

![]() , (2)

, (2)

где - интенсивность расчетного напряжения при номинальном рабочем давлении;

- максимально допустимая интенсивность общего основного мембранного напряжения при давлении гидравлического испытания;

- заданный минимальный предел текучести материала.

5.4.2.3 Энергетическая теория деформаций

В настоящей методологии проектирования базового значения толщины стенки сосуда, работающего под давлением, используется комбинация трехосных напряжений, базирующаяся на давлении гидравлического испытания. Эта методология ограничивается следующим критерием:

![]() , (3)

, (3)

где - максимально допустимое эквивалентное напряжение, рассчитанное методом энергетической теории деформаций;

- заданный минимальный предел текучести материала.

5.4.2.4 Экспериментальный анализ напряжений

Применение экспериментального анализа напряжений согласно [7].

5.4.3 Запорное болтовое крепление

Напряжения должны определяться с учетом всех нагрузок на запорное крепление, включая давление, воздействующее на участок герметизации, нагрузки на прокладки и любые дополнительные механические нагрузки. Максимальное напряжение растяжения должно определяться с учетом начальных нагрузок свинчивания, рабочих условий и условий гидравлических испытаний. Напряжения, отнесенные к минимальной площади поперечного сечения, не должны превышать следующие ограничения:

![]() , (4)

, (4)

где - максимально допустимое напряжение растяжения;

- заданный минимальный предел текучести материала.

5.4.4 Другие детали

Детали, удерживающие и регулирующие давление, должны проектироваться в соответствии с документально оформленными спецификациями изготовителя, а также эксплуатационными условиями, определенными в 5.2.

5.4.5 Прочая проектная информация

5.4.5.1 Общие сведения

Концевые и выпускные соединения должны быть цельными с устьевым оборудованием скважины.

5.4.5.2 Гидравлические соединители

Изготовители должны задокументировать нагрузки/предельные характеристики для гидравлических соединителей с использованием формата для фланцев согласно [3]. Формат относит давление к допустимому изгибающему моменту для различных напряжений растяжения. Изготовитель должен установить, является ли ограничением уровень напряжения или разделение торцевых поверхностей. Методы аналитического расчета должны соответствовать 5.4.

5.4.5.3 Зажимные хомуты

Изготовители должны задокументировать нагрузки/предельные характеристики для хомутовых соединений с использованием формата для фланцев в соответствии с [3]. Формат относит давление к допустимому изгибающему моменту для различных напряжений растяжения. Изготовитель должен установить, является ли ограничением уровень напряжения зажимного хомута или бугеля. Методы аналитического расчета должны соответствовать 5.4.

5.4.5.4 Другие концевые соединения

Изготовители должны задокументировать нагрузки/предельные характеристики для ДКС с использованием формата для фланцев в соответствии с [3]. Формат относит давление к допустимому изгибающему моменту для различных напряжений растяжения. Изготовитель должен установить, какая деталь соединения содержит ограничения по напряжениям, что определяет основу для графического изображения. Методы аналитического расчета должны соответствовать 5.4.

5.5 Проверка правильности проектирования

5.5.1 Общие сведения

Проверка правильности проектирования должна проводиться для оборудования, указанного в разделе 1, и должна быть описана в документально оформленной спецификации (спецификациях) изготовителя. В соответствии с настоящим стандартом проверка правильности проектирования не требуется для буровых и переходных катушек, зажимных хомутов или фланцев, бугелей и кольцевых прокладок.

Экспериментальное подтверждение проектирования должно быть задокументировано и подтверждено, как указано в 5.6.

5.5.2 Превенторы

Испытания эксплуатационных характеристик превенторов должны соответствовать 5.7.

5.5.3 Гидравлические соединители

Испытания эксплуатационных характеристик гидравлических соединителей должны соответствовать 5.7.

5.5.4 Узлы кольцевого уплотнения

Испытания узлов кольцевого уплотнения должны соответствовать 5.7.

Подтверждающее испытание расчетной температуры узлов кольцевого уплотнения должно соответствовать 5.8.3.

5.5.5 Блоки плашек, уплотнительные узлы и верхние уплотнения

Испытания блоков плашек, плашечных уплотнительных узлов и верхних уплотнений должны соответствовать 5.7.

Подтверждающее испытание расчетной температуры блоков плашек, плашечных уплотнительных узлов и верхних уплотнений должно соответствовать 5.8.2.

5.5.6 Другие концевые соединения (ОЕС)

Испытания эксплуатационных характеристик ОЕС должны соответствовать документально оформленной спецификации изготовителя.

5.6 Документация

5.6.1 Проектная документация

Проектные решения, включая проектные требования, методы, допущения и расчеты, должны быть задокументированы. Информационный носитель проектной документации должен быть четким, читаемым, воспроизводимым и многократно используемым.

5.6.2 Проектная экспертиза

Проектная документация должна быть рассмотрена и проверена специалистами, которые не участвовали в разработке первоначального проекта.

5.6.3 Проверка проекта

Процедуры проверки проекта и ее результаты должны быть задокументированы.

5.6.4 Хранение документации

Документы, в соответствии с разделом 5, должны храниться в течение 10 лет после изготовления последнего узла соответствующей модели, размера и номинального рабочего давления.

5.7 Испытания эксплуатационных характеристик (ВОР) и гидравлических соединителей

5.7.1 Общие сведения

5.7.1.1 Требования

Все испытания должны быть в соответствии с таблицей 17.

Таблица 17 - Требуемые испытания эксплуатационных характеристик

Испытание | Плашечный ВОР | Кольцевой превентор | Гидравлические соединители | |||

Фиксирован. | Универсал. | Глухие | Срезающие | |||

Герметизирующие характеристики | P1, S2 | Р3, S3 | P1, S2 | P1, S2 | P1, S2 | N/A |

Усталость | P1, S2 | Р3, S3 | P1, S2 | P1, S2 | P1, S2 | |

Протаскивание под давлением | Р2, S2 | Р2, S2 | N/A | N/A | P1, S2 | |

Срезание | N/A | N/A | N/A | P1, S2 | N/A | |

Подвешивание | P1, S2 | Р3, S3 | N/A | N/A | N/A | |

Доступ к уплотнительному узлу | Р2, S2 | Р2, S2 | ||||

Устройство блокировки плашек | Р2, S2 | N/A | ||||

Механизм блокировки | N/A | Р2, S2 | ||||

Механизм герметизации | P1, S3 | |||||

Температурное подтверждение | Р3, S3 | N/A | ||||

Примечания: | ||||||

| ||||||

5.7.1.2 Процедура

Все испытания эксплуатационных характеристик должны проводиться при температуре окружающей среды с использованием воды в качестве скважинного флюида. Если не оговорено иначе, то уровнем закрытия давления поршня должно быть давление, рекомендованное изготовителем, которое не должно превышать рабочего давления спроектированной системы гидравлического управления. Изготовитель должен задокументировать эту процедуру и результаты. Могут быть использованы процедуры, представленные в приложении С.

5.7.1.3 Критерий приемки

За исключением испытаний на протаскивание при закрытом превенторе, критерием приемки для всех испытаний, подтверждающим герметичность, должно быть отсутствие утечки.

5.7.1.4 Масштабирование

Если предусматривается использование масштабирования размера и рабочего давления, то масштабирование должно соответствовать таблице 17. Изготовитель должен задокументировать его технические обоснования.

5.7.2 Превентор плашечного типа

5.7.2.1 Испытание герметизирующих характеристик

Это испытание определяет фактическое давление открытия или закрытия, необходимое для удержания или нарушения герметичности стволового прохода под давлением. Испытание также должно определить возможность плашечного уплотнительного узла обеспечить герметичность, если закрывание происходит при повышенных скважинных давлениях. Для трубных плашек фиксированного проходного диаметра должен использоваться пробный шаблон диаметром 127 мм (5 дюймов) для превенторов с условным проходом 279 мм (11 дюймов) и больше, а для превенторов с условным проходом размером меньше чем 279 мм (11 дюймов) должен использоваться пробный шаблон диаметром 88,9 мм (3 1/2 дюйма). Испытания герметизирующих характеристик для УТП должны включать размеры труб для минимального и максимального значений диапазона плашек.

Документация должна включать:

a) протокол, в котором указано давление закрытия по отношению к скважинному давлению, при котором обеспечивается герметичность при повышенных скважинных давлениях.

b) протокол, в котором указано давление управления (закрыто или открыто) по отношению к скважинному давлению, при котором нарушается герметичность стволового прохода.

5.7.2.2 Испытание на усталость

Это испытание определяет способность плашечных уплотнительных узлов и уплотнений поддерживать герметичность стволового прохода под давлением после повторных закрытий и открытий. Это испытание моделирует закрытие и открытие превентора один раз в день при скважинном давлении от 1,4 МПа до 2,1 МПа (200 psi - 300 psi) и один раз в неделю при номинальном рабочем давлении в течение 1,5 лет эксплуатации. Для трубных плашек фиксированного проходного диаметра должен использоваться пробный шаблон диаметром 127 мм (5 дюймов) для превенторов с условным проходом 279 мм (11 дюймов) и больше, а для превенторов с условным проходом меньше чем 279 мм (11 дюймов) должен использоваться пробный шаблон диаметром 88,9 мм (3 1/2 дюйма). Испытания для VBR должны проводиться при минимальном и максимальном размерах их диапазона.

Документация должна отражать:

a) контроль плашечных блоков магнитопорошковым методом (MP) в соответствии с документально оформленной процедурой изготовителя;

b) суммарное количество циклов до нарушения герметичности или 546 циклов закрытия/открытия и 78 циклов при рабочем давлении в зависимости от того, какое из этих условий наступит первым.

5.7.2.3 Испытание ресурса при протаскивании под давлением

Это испытание определяет способность плашечных уплотнительных узлов и уплотнений контролировать скважинное давление при протаскивании бурильных труб через закрытые плашки без превышения интенсивности утечки 4 литра/мин (1 гал/мин). Должен использоваться пробный шаблон диаметром 127 мм (5 дюймов) для превенторов с условным проходом 279 мм (11 дюймов) и больше, а для превенторов с условным проходом размером меньше чем 279 мм (11 дюймов) должен использоваться пробный шаблон диаметром 88,9 мм (3 1/2 дюйма).

Документация должна отражать:

a) скважинное давление, используемое в процессе испытания;

b) протокол скорости возвратно-поступательного перемещения;

c) эквивалентную длину протаскиваемых труб или 15000 м (50000 футов), в зависимости от того, какое из этих условий наступит первым.

5.7.2.4 Испытание срезающих плашек

Это испытание определяет способность срезания и герметизации для выбранных образцов бурильных труб. Трубы, используемые для испытания на срез, как минимум должны соответствовать таблице 18. Эти испытания должны проводиться без растяжения труб и при отсутствии скважинного давления.

Таблица 18 - Требования к срезаемым трубам

Размер ВОР | Срезаемые трубы (минимум) |

179 мм (7 1/16 дюйма) | 88,9 мм (3 1/2 дюйма) 13,3 фунт/фут |

279 мм (11 дюймов) | 127 мм (5 дюймов) 19,5 фунт/фут |

346 мм (13 5/8 дюймов) и больше | 127 мм (5 дюймов) 19,5 фунт/фут |

Документация должна отражать конфигурацию срезающих плашек и превентора изготовителя, фактическое давление и силу, необходимую для срезания трубы. Документация должна содержать также описание трубы (размер, массу и группу прочности материала), фактические характеристики растяжения и ударной вязкости, как указано в ИСО 11961.

5.7.2.5 Испытание на подвешивание

Это испытание определяет способность плашечного узла обеспечивать герметичность от 1,4 МПа до 2,1 МПа (200 psi - 300 psi) и полном номинальном рабочем давлении при удерживании нагрузки от бурильных труб. Это испытание должно применяться к превенторам с условным проходом 279 мм (11 дюймов) и больше. Любые испытания на подвешивание, проводимые с использованием универсальных трубных плашек, должны использовать бурильные трубы размером, соответствующим минимальному и максимальному диаметрам, указанным для этих плашек. Испытание должно проводиться для наихудшего условия нагружения, т.е. с поддержанием закрывающего давления или при сброшенном давлении закрытия с использованием только блокирующей плашечной системы, для удержания плашек в закрытом состоянии в процессе испытаний на подвешивание.

Документация должна отражать:

a) неразрушающий контроль (NDE) плашечных блоков в соответствии с документально оформленной процедурой изготовителя;

b) нагрузку, при которой начинают проявляться протечки 2,7 МН (600000 фунтов) для 127 мм (5 дюймов) труб и более, или 2,0 МН (450000 фунтов) для труб менее чем 127 мм (5 дюймов), в зависимости от того, какое из этих условий наступит первым.

5.7.2.6 Испытание на доступ к плашкам

Это испытание определяет способность превентора подвергаться многократным заменам плашек и/или плашечных уплотнительных узлов без влияния на его эксплуатационные характеристики. Это испытание должно проводиться путем получения доступа к плашкам и осуществления испытания на скважинное давление после каждого двадцатого доступа к плашкам.

Документация должна отражать количество циклов доступа до отказа или 200 циклов доступа и 10 циклов при скважинном давлении в зависимости от того, какое из этих условий наступит первым.

5.7.2.7 Испытание устройства блокировки плашек

Это испытание определяет способность устройства блокировки плашек превентора поддерживать герметичность стволового прохода под давлением (давлениями) после сброса давления закрытия и/или блокировки. Это испытание может проводиться как часть испытания на усталость или испытания на подвешивание. VBR должны быть испытаны при минимальном и максимальном размерах их диапазона. Испытания должны быть проведены от 1,4 МПа до 2,1 МПа (200 psi - 300 psi) и полном номинальном рабочем давлении.

5.7.3 Превентор кольцевого типа

5.7.3.1 Испытание герметизирующих характеристик

Это испытание определяет давление закрытия поршня, необходимое для удержания герметичности как функцию скважинного давления до полного номинального рабочего давления превентора. Испытание должно проводиться на шаблоне бурильных труб и в условиях открытого ствола.

Шаблон диаметром 127 мм (5 дюймов) должен использоваться для превенторов с условным проходом 279 мм (11 дюймов) и больше. Для превенторов с условным проходом 228 мм (9 дюймов) и меньше должен использоваться шаблон диаметром 88,9 мм (3 1/2 дюйма). Это испытание состоит из трех частей:

a) Испытание при постоянном скважинном давлении

Испытание должно проводиться для определения фактического давления закрытия, требуемого для поддержания герметичности скважинного давления на пробном шаблоне. Документация должна включать регистрацию скважинного давления в зависимости от давления закрытия.

b) Испытание при постоянном давлении закрытия

Испытание должно проводиться для определения максимального скважинного давления, достижимого для заданного давления закрытия с превентором, закрытым на пробном шаблоне. Документация должна включать регистрацию скважинного давления в зависимости от давления закрытия.

c) Испытание под давлением при полном закрытии

Испытание должно проводиться для определения давления закрытия, требуемого для герметизации открытого стволового прохода при половине номинального рабочего давления. Документально оформленная процедура изготовителя должна определить максимальное количество многократных циклов, требуемое для достижения полного закрытия при комнатной температуре. Документация должна включать регистрацию скважинного давления в зависимости от давления закрытия.

5.7.3.2 Испытание на усталость