ГОСТ 32503-2013

(ISO 28781:2010)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Нефтяная и газовая промышленность

ОБОРУДОВАНИЕ БУРОВОЕ И ЭКСПЛУАТАЦИОННОЕ. КЛАПАНЫ ПРЕДОХРАНИТЕЛЬНЫЕ СКВАЖИННЫЕ И СОПУТСТВУЮЩЕЕ ОБОРУДОВАНИЕ

Общие технические требования

Petroleum and natural gas industries. Drilling and production equipment. Subsurface barrier valves and related equipment. General technical requirements

МКС 75.180.10

Дата введения 2014-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 523 "Техника и технологии добычи и переработки нефти и газа"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 05.11.2013 г. N 61-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Минэкономразвития Украины |

(Поправка. ИУС N 3-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 08 апреля 2014 г. N 330-ст межгосударственный стандарт ГОСТ 32503-2013 (ISO 28781:2010) введен в действие непосредственно в качестве национального стандарта Российской Федерации с 1 июля 2014 г.

5 Настоящий стандарт модифицирован по отношению к международному стандарту ISO 28781:2010* Petroleum and natural gas industries - Drilling and production equipment - Subsurface barrier valves and related equipment (Нефтяная и газовая промышленность. Буровое и эксплуатационное оборудование. Скважинные предохранительные клапаны и сопутствующее оборудование).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Дополнительные положения и требования, а также сноски, включенные в текст настоящего стандарта для учета потребностей национальной экономики указанных выше государств и/или особенностей межгосударственной стандартизации, выделены курсивом*.

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", "Термины и определения" приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

Наименование настоящего стандарта изменено относительно наименования международного стандарта для приведения в соответствии с ГОСТ 1.5-2001.

Перевод с английского языка (en).

Степень соответствия - модифицированная (MOD)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2022 год, введенная в действие с 12.10.2021

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт содержит требования и информацию для поставщиков/изготовителей и потребителей/заказчиков в отношении выбора, изготовления, испытания и применения клапанов-отсекателей скважинных и связанного с ними оборудования, используемых в нефтяных и газовых скважинах. Кроме того, в данном стандарте изложены минимальные требования к поставщику/изготовителю, которые должны ими соблюдаться для заявки о соответствии требованиям стандарта.

Стандарт разработан для шести разных типов клапанов-отсекателей скважинных. Такая дифференциация обусловлена диапазоном функциональных возможностей изделия, например направление, в котором удерживается давление и его использование перед/после добычи/закачки сырья.

Настоящий стандарт разработан по уровням повышенных требований к контролю качества и утвержденным уровням исполнения. Такие уровни позволяют потребителям/заказчикам выбирать уровень требований в каждом отдельном случае применения.

Существует два уровня качества: Q2 - стандартные требования к качеству; Q1 - расширенные требования к качеству. Прочие требования к качеству могут быть предусмотрены потребителем/заказчиком как дополнительные.

Существует три уровня исполнения объектов, из которых потребитель/заказчик могут выбрать уровень требований к каждому отдельному случаю применения. Уровни исполнения объектов следующие: вариант V3 представляет собой оборудование, спроектированное и изготовленное в соответствии с минимальными требованиями, предъявляемыми в данной отрасли; вариант V1 - с расширенными.

Настоящий стандарт включает в себя обязательные приложения В, С, D и Е и справочные - А, F, G и H.

В настоящем стандарте используется система единиц (СИ), но для информации приводятся также единицы традиционной американской системы единиц (USC) и другие единицы измерения.

В отдельных случаях в отношении оборудования могут быть предъявлены дополнительные требования, помимо предусмотренных, поэтому поставщик/изготовитель может предлагать, а потребитель/заказчик - принимать альтернативное оборудование или инженерные решения, в частности инновационные и разрабатываемые технологии. Если отдают предпочтение альтернативным технологиям, поставщик/изготовитель несут солидарную ответственность за неуказание любых отклонений от требований настоящего стандарта и предоставление в связи с этим необходимой информации.

1 Область применения

Настоящий стандарт распространяется на клапаны предохранительные (далее по тексту клапаны-отсекатели) скважинные и сопутствующее оборудование, предназначенные для автоматического отсечения потока флюида, исходящего из нефтяной и газовой скважины.

Настоящий стандарт устанавливает требования к проектированию, валидации проекта, изготовлению, функциональной оценке, ремонту, восстановлению, транспортировке и хранению данных клапанов.

Клапан-отсекатель скважинный не является противоаварийным или предохранительным устройством для безаварийного управления потоком.

Настоящий стандарт не распространяется на следующие области: монтаж и техническое обслуживание; компьютерные системы и системы управления трубопроводами, не являющиеся частью клапана-отсекателя скважинного; оборудование, выпускаемое по [1], [2], [3], [4], [5]; скважинные штуцеры; устьевые клапаны; скользящие муфты; клапаны-регуляторы потока обсадной колонны трубы; инжекционные клапаны; клапаны, активирующие режим и состояние скважины; технические средства для опробования пласта, спущенные на колонне бурильных труб испытателем в открытом стволе; соединения обсадной колонны скважины.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 24504-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии

ГОСТ 30768-2001 Оборудование устьевое нефтепромысловое добычное. Методы испытаний.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 базовый проект (base design): Проект клапана-отсекателя скважинного определенного размера, типа и модели, соответствующий требованиям приложения В и настоящего стандарта.

3.2 валидация проекта (design validation): Подтверждение выполнения требований проекта на основе испытаний, демонстрирующих соответствие продукции требованиям проекта (п.3.1.7 [6]).

3.3 валидационное испытание (validation test): Испытание с целью определения размера, типа и модели клапана-отсекателя скважинного для определенных условий работы.

3.4 верификация проекта (design verification): Проверка результатов проектирования и разработки для определения соответствия установленным требованиям (п.3.1.8 [6]).

3.5 взаимозаменяемость (interchangeability): Свойство независимо изготовленных деталей (или узлов) занимать свое место в узле (или машине) без их дополнительной обработки при сборке и выполнять свои функции в соответствии с техническими требованиями к работе данного узла (или машины).

3.6 взаимозаменяемый (interchangeable): Детально соответствующий посадке и функциям, но не обязательно по форме, обеспечивающим безопасность узла в определенно допустимых пределах.

3.7 внешние средства (external means): Устройство или метод, с помощью которого клапан-отсекатель скважинный приводят в действие.

3.8 водопроводная вода (city water): Вода из местного бытового водопровода, не обрабатываемая впоследствии.

3.9 диапазон рабочих температур (operating temperature range): Диапазон от минимальных до максимальных рабочих температур изделия, предусмотренных поставщиком/изготовителем.

3.10 изготовление (manufacturing): Процессы и действия, которые выполняет поставщик/изготовитель с целью создания готовых деталей и сборок в соответствии с документацией, удовлетворяющих запросы потребителя/заказчика и соответствующих стандартам поставщика/изготовителя.

Примечание - Процесс изготовления начинается в момент получения поставщиком/изготовителем заказа и завершается в момент сдачи деталей и сборок с предоставлением необходимой документации.

3.11 изделия общего применения (common hardware): Обычные гайки, болты, зажимные винты, распорные втулки.

3.12 инжекционный клапан (injection valve): Клапан скважинный, который обычно открывается и закрывается закачиваемым потоком жидкости в первичном трубопроводе и используется для долгосрочной скважинной закачки и предотвращения обратного потока.

3.13 инструменты клапана-отсекателя скважинного (subsurface-barrier-valve tool): Инструменты, используемые с клапанами-отсекателями скважинными для выполнения их основной функции или другой функции, предусмотренной устройством.

3.14 испытатели пластов, спущенные на бурильной колонне (drill-stem test tools): Скважинные инструменты, временно установленные с целью оценки производительности эксплуатируемого пласта.

3.15 испытательный сосуд (test vessel): Испытательный аппарат, в который помещают клапан-отсекатель скважинный.

3.16 клапан-отсекатель скважинный (subsurface barrier valve): Клапан скважинный (под подвеской лифтовой колонны) клапан, открывающийся и/или закрывающийся с помощью внешних средств.

Примечание - В закрытом состоянии клапан-отсекатель скважинный под давлением создает помеху сверху и/или снизу и является средством изоляции пласта или создания барьера в трубе. Это не противоаварийное и не предохранительное устройство для безаварийного управления потоком.

3.17 клапан, приводимый в действие состоянием скважины (well-condition-activated valve): Внутрискважинный клапан, который не приводится в действие вмешательством или намеренными действиями.

Пример - Химические или тепловые методы активации.

3.18 клапан-регулятор потока обсадной колонны (casing-mounted flow-control valves): Клапан скважинный, установленный как компонент обсадной колонны или хвостовика.

3.19 комнатная температура (room temperature): Температура, как правило, от плюс 15°С (плюс 60 °F) до плюс 26°С (плюс 80°F).

3.20 компетентное лицо (qualified person): Уполномоченное лицо, обладающее знаниями и умениями, полученными в результате обучения и/или приобретения профессионального опыта в соответствии с установленными требованиями, такими как стандарты или тестирование, дающими выполнять возложенную на него функцию.

3.21 контрольное испытание (proof test): Испытание, установленное изготовителем с целью подтверждения соответствия клапана-отсекателя скважинного.

3.22 концевое соединение (end connection): Соединение, предназначенное для крепления клапана-отсекателя скважинного и трубы.

3.23 коэффициент нагрузки (load coefficient): Отношение фактической нагрузки к пределу текучести в определенной детали.

3.24 модель (model): Клапаны-отсекатели скважинные с особыми деталями и эксплуатационными характеристиками, благодаря которым они отличаются от других клапанов-отсекателей скважинных такого же типа.

3.25 номинальное давление (rated pressure): Максимальный предел давления клапана-отсекателя скважинного, определенный поставщиком/изготовителем для внешнего, внутреннего и барьерного перепадов давления.

3.26 нормативный (normative): Информация или меры, обязательные для выполнения потребителем/заказчиком или поставщиком/изготовителем требований настоящего стандарта.

3.27 обсадная колонна (casing): Колонна из обсадных труб, имеющая выступающий над устьем скважины участок и предназначенная для крепления стенок ствола скважины.

3.28 окружающая среда (environment): Совокупность условий, воздействующих на изделие.

3.29 особая функция (special feature): Определенная дополнительная функциональная возможность, не подтвержденная валидационным испытанием в соответствии с приложением В.

3.30 отслеживаемая партия плавки (heat-lot traceable): Материал или детали, прошедшие один и тот же процесс или ряд процессов, по которым отслеживается материал одной плавки.

3.31 перед добычей/закачкой (pre-production/injection): Период времени перед добычей/закачкой сырья.

3.32 посадка (fit): Характер соединения двух деталей, определяемый разностью их размеров до сборки.

Примечание - Это касается также критериев допустимых пределов, используемых при проектировании детали и сопрягаемых с нею деталей, в том числе уплотнений, устанавливаемых или изготавливаемых для таких деталей.

[ГОСТ 25346-82, пункт 1.1.25]

3.33 после добычи (post-production): Период времени после начала добычи/закачки сырья.

3.34 преграда (barrier): Препятствие для потока и/или давления.

3.35 прослеживаемая партия продукции (batch-lot-traceable): Материал или детали, прошедшие один и тот же процесс или ряд процессов и имеющие прослеживаемую связь с одной партией материала.

3.36 прослеживаемость с отдельной партией товара (job-lot traceable): Партия материалов или деталей, прошедших один и тот же процесс или ряд процессов.

Примечание - Могут относиться материалы и детали с разной степенью нагрева.

3.37 профиль (profile): Деталь, разработанная для приема запорного механизма.

3.38 проходной диаметр (drift diameter): Минимальный внутренний диаметр клапана-отсекателя скважинного, равный внешнему диаметру штанги, используемой при проверке сборки.

3.39 размер (size): Соответствующие размерные характеристики (номинальные размеры лифтовой колонны/обсадной колонны) изделия, определенные поставщиком/изготовителем.

3.40 разрывной створчатый клапан (frangible flapper): Механизм типа клапана-отсекателя скважинного с комбинацией заслонка/седло, который срабатывает путем разрушения заслонки под давлением или иным воздействием.

3.41 руководство по эксплуатации (operating manual): Издание, выпущенное изготовителем, которое содержит подробную информацию и инструкции по устройству, установке, эксплуатации и техническому обслуживанию клапанов-отсекателей скважинных.

3.42 сборка (assembly): Образование соединений составных частей изделия.

[ГОСТ 3.1109-82, пункт 39]

3.43 сброс (resetting): Приведение инструмента в его первоначальное состояние без восстановления или ремонта.

3.44 скважинный штуцер (downhole choke): Скважинное устройство, используемое для ограничения расхода жидкости через внутренний диаметр и не предназначенное для изоляции в качестве преграды.

3.45 скользящая муфта (sliding sleeve): Устройство на подъемной трубе, служащее для открытия и закрытия сообщения с кольцевым пространством между лифтовой и обсадной колоннами посредством перемещения муфты.

3.46 снятие напряжений (stress relieving): Контролируемое нагревание материала до определенной температуры с целью снижения остаточных напряжений.

3.47 справочный (informative): Информация, предназначенная для ознакомления потребителя/заказчика или поставщика/изготовителя, но не содержащая определенных требований.

3.48 срезное устройство (shear device): Деталь, предназначенная для разъединения при заданной нагрузке.

3.49 срок службы (life cycle): Календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после ремонта до перехода в предельное состояние.

[ГОСТ 27.002-2009*, пункт 4.6]

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 27.002-2009. - .

3.50 существенное изменение (substantive change): Изменение устройства изделия, которое расценивается поставщиком/изготовителем как влияющее на его работу.

3.51 температура окружающей среды (ambient temperature): Преобладающая температура на испытательном участке.

3.52 термическая обработка (heat treatment): Процесс тепловой обработки металлических изделий с целью изменения структуры и механических свойств в заданном направлении.

3.53 тип (type): Клапан-отсекатель скважинный с особыми характеристиками, по которым он отличается от других клапанов-отсекателей скважинных.

3.54 устьевая пробка (wellhead plug): Устройство управления потоком, расположенное на устье скважины.

3.55 уплотнительный элемент (sealing element): Деталь, предотвращающая пропуск (т.е. утечку) жидкости и/или газа за пределы емкости, в которую вещество помещено.

3.56 функциональная спецификация (functional specification): Особенности, характеристики, режим процесса, границы и исключения, определяющие производительность и эксплуатационные требования изделия.

3.57 функциональные испытания (functional test): Испытания, проводимые с целью определения значений показателей назначения объекта.

[ГОСТ 16504-81, пункт 75]

3.58 функционирование (function): Работа изделия при эксплуатации.

4 Сокращения

AQL - допустимый уровень качества

БВД (BPD) - баррель в день

НК (NDE) - неразрушающий контроль

НД (OD) - наружный диаметр

ВД (ID) - внутренний диаметр

ПИМ (MTR) - протокол испытаний материалов

СС (СОС) - сертификат соответствия

5 Функциональные требования

5.1 Общие положения

5.1.1 Функциональные требования

Потребитель/заказчик должен подготовить функциональную спецификацию для заказа изделий, которые соответствуют требованиям настоящего стандарта, и указать необходимые требования данного стандарта и/или определить особое изделие поставщика/изготовителя с помощью соответствующего идентификатора. Данные требования и эксплуатационные условия могут быть предоставлены в виде документа (в письменной форме), чертежа в указанном масштабе, спецификации и другой надлежащей документации.

5.1.2 Типы изделия

5.1.2.1 Потребитель/заказчик должен выбрать один тип изделия из приведенных в таблице 1. Требования к валидационным испытаниям указаны в приложении В, а требования к функциональным испытаниям - в приложении С или в ГОСТ 30768.

Примечание - Применение и типы изделия указаны в приложении А.

Таблица 1 - Типы клапана-отсекателя скважинного

Виды клапана-отсекателя | Преграда сверху | Преграда снизу | Преграда сверху и снизу |

Клапан-отсекатель скважинный, используемый перед добычей и/или закачкой | Тип А | Тип В | Тип С |

После добычи и/или закачки | Тип АА | Тип ВВ | Тип СС |

| |||

5.1.2.2 Клапаны типов А, В и С должны использовать в процессе заканчивания скважины, после чего их необходимо отключать:

- тип А: клапан-отсекатель должны использовать в качестве преграды сверху для контроля потерь жидкости или защиты коллектора и проводить испытания давлением сверху вниз;

- тип В: клапан-отсекатель должны использовать в качестве преграды снизу для контроля скважины или защиты коллектора и испытывать давлением снизу вверх;

- тип С: двусторонний клапан-отсекатель должны использовать в качестве преграды сверху и снизу и испытывать давлением в обоих направлениях.

5.1.2.3 Клапаны типов АА, ВВ и СС должны использовать перед и после добычи/закачки и многократно приводить в действие посредством соответствующего устройства:

- тип АА: клапан-отсекатель должны использовать в качестве преграды сверху для контроля потерь жидкости или защиты коллектора и испытывать давлением сверху вниз. Клапан должен работать в открытом и закрытом положениях и сохранять свою герметичность в течение всего установленного срока службы;

- тип ВВ: клапан-отсекатель должны использовать в качестве преграды снизу для контроля скважины или защиты коллектора и испытывать давлением снизу вверх. Клапан должен работать в открытом и закрытом положениях и сохранять свою герметичность в течение всего установленного срока службы;

- тип СС: двусторонний клапан-отсекатель должны использовать в качестве преграды сверху и снизу и испытывать давлением в обоих направлениях. Клапан должен работать в открытом и закрытом положениях и сохранять свою герметичность в течение всего установленного срока службы.

Примечание - Значения верхнего и нижнего номинального давления для двусторонних клапанов-отсекателей могут быть разными.

5.1.3 Уровни валидации проекта

Потребитель/заказчик должен определить один уровень валидации из приведенных в таблице 2 для каждого проекта изделия. Это является подтверждением оценок проекта, выполняемого по базовому проекту. Подробные требования для каждого уровня валидации приведены в приложении В.

Таблица 2 - Краткое описание уровней валидации клапанов-отсекателей скважинных

Уровень валидации | Описание |

V1: расширенная валидация проекта | Валидация и верификация проекта требуются для подтверждения номинальных пределов поставщиком/изготовителем, а именно: диапазон номинального давления, диапазон температур, функциональность приведения в действие и все другие установленные характеристики, а также диапазон рабочих параметров согласно приложению Е. Изделия должны соответствовать критериям приемки V1, указанным в приложении В. |

V2: валидация проекта | Так же как в V1 (см. выше), за исключением того, что данные изделия соответствуют критериям приемки V2, указанным в приложении В. |

V3: валидация проекта поставщика/изготовителя и динамика работы на месторождении | Оценки проекта указываются поставщиком/изготовителем и должны отвечать требованиям стандарта. Документальное подтверждение результатов испытания или результаты оценки в соответствии с критериями приемки, определенными поставщиком/изготовителем, должны отвечать данному требованию. В дополнение документирования динамики успешной работы изделий в условиях, подобных тем, что указаны в функциональных требованиях изделия такого же размера, типа и модели (см. В.3.2.3.2) |

5.1.4 Уровни качества

Потребитель/заказчик должен определить один уровень качества из представленных в таблице 3 для каждой конструкции изделия и дополнительные требования к качеству. Изделия должны соответствовать уровню Q2, если не указано иное. Краткое описание требований уровней качества приведено в таблице 4, а подробные требования к каждому уровню указаны в разделе 7.

Таблица 3 - Уровни качества клапанов-отсекателей скважинных

Уровень качества | Описание |

Q1: расширенные требования к качеству | Включает сертификаты на материалы, документацию по НК, записи о единстве измерений, документацию по функциональным испытаниям и СС на покрытия, перекрытие, сварку, пайку и термообработку. |

Q2: стандартные требования к качеству | Q2 позволяет проводить проверки по плану выборочного НК в соответствии с указаниями поставщика/изготовителя |

5.2 Функциональные характеристики

Функциональные характеристики клапанов-отсекателей скважинных и сопутствующих инструментов должны включать, но не ограничиваться следующим:

a) тип системы контроля и диапазон ее измерения;

b) методы приведения в действие (с дистанционным управлением с поверхности и внутрискважинное управление);

c) тип закрывающего механизма клапана-отсекателя скважинного (шарик, заслонка, соединительная муфта и др.);

d) фиксация клапана-отсекателя скважинного в открытом положении без применения основного приводного механизма (временные или постоянные системы фиксации клапана в открытом состоянии);

e) способность прокачки насоса;

f) независимая запасная приводная система;

g) определенное количество циклов, срабатываний;

h) процедура аварийного открытия/закрытия независимо от условий 5.2 f);

i) условия и/или механизмы, приводящие клапан в действие, т.е. условия, при которых клапан должен открываться и закрываться;

j) требования для восстановления и/или ремонта;

k) возможность попадания обломков пород в ствол скважины при срабатывании клапана.

5.3 Параметры скважины

При необходимости должны указываться следующие параметры скважины:

a) местонахождение скважины (суша, платформа и подводная платформа);

b) размер, масса (вес), качество и материал обсадной колонны и труб;

c) структура обсадных и насосно-компрессорных труб, траектория, отклонения, максимальное искривление скважины;

d) глубина установки (максимально необходимая для применения), тип/свойства жидкости для управления давлением в скважине, давление в линии нагнетания и всасывания, номинальная мощность соединения;

e) сужения, через которые должен проходить клапан-отсекатель скважинный, и сужения/профили, через которые должны проходить сопутствующие инструменты клапана-отсекателя скважинного;

f) тип и состав бурового раствора;

g) максимальная интенсивность;

h) максимальные углы: зенитный, азимутальный, пространственный.

5.4 Эксплуатационные характеристики

Эксплуатационные характеристики для клапана-отсекателя скважинного и сопутствующих инструментов должны включать, но не ограничиваться следующим:

a) максимальное, номинальное давление для внешнего, внутреннего и барьерного перепадов давления;

b) номинальный диапазон температуры для максимальных и минимальных температур при статических и рабочих условиях;

c) максимально допустимый перепад давлений при максимальной скорости потока через клапан-отсекатель скважинный;

d) условия нагрузки, в том числе комбинированной нагрузки (давление, натяжение/сжатие, вращающий момент, изгиб, импульсные состояния, такие как испытание давлением с помощью временных испытательных пробок) и соответствующие предполагаемые температурные пределы;

е) любые действия по откачке скважины, в том числе такие параметры, как тип кислоты (например, состав кислоты), тип песка/расклинивающего наполнителя, скорость потока жидкости, процентное содержание расклинивающего наполнителя/жидкости или размер песка/жидкости, давление, температура, длительность воздействия и другие химические условия.

5.5 Экологическая совместимость

Для того, чтобы обеспечить экологическую совместимость для клапана-отсекателя скважинного и сопутствующих инструментов, должно быть определено следующее:

a) ожидаемый химический и физический состав предполагаемой межтрубной жидкости для добычи/закачки, в том числе твердые частицы (песок, отложения и т.д.), воздействию которых подвергается клапан-отсекатель скважинный в течение его эксплуатации;

b) в тех случаях, когда имеются данные о свойствах коррозии и/или исследования, относящиеся к функциональным спецификациям, потребитель/заказчик должен определить требуемый материал для изготовления;

c) в тех случаях, когда потребитель/заказчик должен выбирать материал, предложенный поставщиком/изготовителем, он должен применять изделие в условиях, соответствующих этому материалу;

d) при установлении глубины клапана: минимальные, максимальные и средние значения давлений и температур добычи/закачки при ожидаемых скоростях потока;

e) условия окружающей среды при транспортировке, хранении и на поверхности до и во время установки.

5.6 Совместимость со скважинным оборудованием

Для обеспечения совместимости запорного клапана скважинного и сопутствующих инструментов со скважинным оборудованием должна быть определена следующая информация:

a) размер клапана-отсекателя скважинного и внешнее соединение со скважинными трубами, конфигурация внешних интерфейсных соединений (данные соединения не включены в оценку комбинированной нагрузки);

b) данные о любых инструментах, проходящих через клапан-отсекатель скважинный (размер, тип, конфигурация сопутствующих инструментов);

c) профиль(и) внутреннего гнезда, необходимый(ые) в клапане-отсекателе скважинном для подсоединения смежного скважинного оборудования, в том числе уплотнительный элемент, размеры его профиля, эксцентриситет и расположение;

d) требование(я) для обеспечения неразрывности потока и/или прохождения потока через ствол скважины (размер, длина и др.), к прохождению потока через трубу (электрические/гидравлические клапаны и др.) между ВнД клапана и ВД обсадной колонны и/или сужениями ВД необсаженного ствола скважины.

5.7 Дополнительные требования

5.7.1 Альтернативные критерии приемки испытаний утечки жидкости через запасную преграду

Потребитель/заказчик может выбрать альтернативные критерии приемки испытаний утечки жидкости в соответствии с приложением F.

5.7.2 Диапазон режимов технических данных для V2

Потребитель/заказчик может запросить диапазон эксплуатационных режимов для получения представления об объединенном воздействии давления, температуры и осевых нагрузок на клапаны-отсекатели скважинные (см. приложение Е).

5.7.3 Дополнительное валидационное испытание

Потребитель/заказчик может выбрать дополнительное валидационное испытание, выполняемое в соответствии с приложением G и/или приложением Н.

5.7.4 Дополнительные требования к качеству

Потребитель/заказчик может потребовать проведения дополнительных процедур по проверке качества.

6 Технические требования

6.1 Общие требования

Поставщик/изготовитель должен предоставить потребителю/заказчику технические условия, соответствующие требованиям, указанным в функциональной спецификации, или подробное описание предлагаемого(ых) отклонения(ий). Поставщик/изготовитель должен также предоставить потребителю/заказчику технические и производственные данные, указанные в 7.2.

6.2 Технические характеристики

Клапан-отсекатель скважинный и сопутствующие инструменты должны эксплуатировать в соответствии с функциональной спецификацией, указанной в 5, в пределах ограничений, предусмотренных в руководстве по эксплуатации изделия и в критериях проектирования.

6.3 Критерии проектирования

6.3.1 Общие требования

Конструкция клапана-отсекателя скважинного должна позволять прогнозировать и повторять условия, необходимые для открытия и/или закрытия, а также соответствовать требованиям валидации проекта и функциональной спецификации. Окончательное утверждение конструкции должно осуществлять и документировать компетентное(ые) лицо (лица), не принимавшее(ие) участие в создании проекта.

6.3.2 Требования к объекту

6.3.2.1 Общие требования

Поставщик/изготовитель должен установить предел текучести, внутреннее разрушающее давление и номинальное значение предела прочности на растяжение/сжатие (включая концевые соединения), геометрические размеры и эксплуатационные характеристики, необходимые для соответствия требованиям настоящего стандарта.

Компетентное лицо(лица) должно(ы) определить значения наружного давления, предела прочности на растяжение/сжатие и внутреннего диаметра на основе проектных расчетов или полномасштабного испытания с помощью методов, утвержденных поставщиком/изготовителем.

Поставщик/изготовитель должен указать все необходимые инструменты для обеспечения полной функциональности клапана-отсекателя скважинного. Требования к конструкции клапанов-отсекателей скважинных и сопутствующих инструментов должны соответствовать требованиям функциональной спецификации.

Сопутствующие инструменты клапанов-отсекателей скважинных должны разрабатывать и изготавливать согласно требованиям Q2, определенным в настоящем стандарте.

При определении номинального давления и потенциальных нагрузок должны учитывать: температуру, среду, свойства материалов и воздействие комбинированной нагрузки на все материалы, используемые в производстве клапанов-отсекателей скважинных. Объект должен предусматривать устойчивость к воздействию давления и к нагрузкам, вызванным давлением. Если необходимо, в объекте должны учитывать специальные и/или временные требования, такие как испытания давлением с помощью временных опрессовочных пробок.

Допустимые отклонения размеров не должны оказывать влияние на надлежащую эксплуатацию клапанов-отсекателей скважинных. Клапаны-отсекатели скважинные и их детали, соответствующие настоящему стандарту, должны изготавливать согласно чертежам и спецификациям и иметь конструкционные размеры и спецификацию в пределах заданных отклонений конструкционных требований проекта.

6.3.2.2 Рассмотрение

Конструкция клапана-отсекателя скважинного должна учитывать воздействие температуры на все детали. Верхний температурный предел должен быть равен минимальной высокой температуре любой детали клапана-отсекателя скважинного. Нижний температурный предел должен быть равен максимальной низкой температуре любой детали клапана-отсекателя скважинного. Снижение механических свойств металлов должны осуществлять в соответствии с [7].

Конструкция клапана-отсекателя скважинного должна учитывать влияние внешнего воздействия и/или удерживаемых флюидов, указанных в функциональной спецификации для всех деталей. При проектировании клапана-отсекателя скважинного должны принимать во внимание воздействие песка, хлоридов, ингибиторов коррозии и других химически активных сред, характерных для нефтяной и газовой промышленности.

6.3.2.3 Взаимозаменяемость

Проектирование, установление допусков и изготовление деталей клапана-отсекателя скважинного должны выполнять таким образом, чтобы обеспечить возможность взаимозаменяемости деталей и/или сборочных узлов отдельно изготавливаемых изделий без влияния на эксплуатацию собранного изделия, которое должно отвечать заданным требованиям.

6.4 Материалы

6.4.1 Общие положения

Поставщик/изготовитель должен указывать материалы для каждой детали, которые должны быть пригодными к применению в условиях окружающей среды, предусмотренных в функциональной спецификации. Поставщик/изготовитель должен документально оформить спецификации для всех материалов, и эти материалы должны соответствовать таким спецификациям.

Изготовитель должен документально оформить процедуры, подтверждающие, что используемый материал подходит для необходимых конфигураций, условий окружающей среды и применения. Данные процедуры должны учитывать требования к давлению, температуре, параметрам скважины и внешним условиям применения материала, а именно:

a) Потребитель/заказчик должен указать в функциональной спецификации материалы для определенной коррозионной среды. По согласованию с потребителем/заказчиком поставщик/изготовитель может использовать альтернативный материал. Это относится к металлическим и неметаллическим деталям.

b) Замена материала, используемого в изделиях клапанов-отсекателей скважинных, прошедших испытания на соответствие конструкции, допускается без прохождения дополнительного испытания. Критерии отбора поставщика/изготовителя для замены должны документировать, а замененный материал соответствовать требованиям конструкции, функциональным и техническим требованиям настоящего стандарта. Замена материала должна быть подтверждена компетентным(и) лицом (лицами). Подтверждающую документацию следует включать в проектные данные.

c) Существенные изменения материалов (металлических и неметаллических), которые могут повлиять на работу изделия, должны рассматривать в соответствии с 6.9.

6.4.2 Металлы

6.4.2.1 Общие положения

Металлические материалы, используемые в изготовлении клапанов-отсекателей скважинных, должны соответствовать требованиям 6.4.2.2-6.4.2.4.

6.4.2.2 Спецификации

Спецификации материалов должны включать:

a) пределы содержания элементов химического состава;

b) требования/условия термической обработки;

c) пределы механических свойств, включая:

1) предел прочности на растяжение;

2) предел текучести (поперечный и/или продольный);

3) относительное удлинение;

4) твердость;

5) ударную вязкость (если необходимо и по усмотрению поставщика/изготовителя).

6.4.2.3 Испытание механических свойств термообработанных материалов

В процессе термообработки должны определяться ее параметры. Протоколы испытания материала, предоставленные и одобренные поставщиком/изготовителем материала, или протоколы испытаний механических свойств материалов, предоставленные поставщиком/изготовителем, являются обязательной документацией.

Испытание на твердость - минимальное испытание механических свойств, которое требуется после снятия остаточных напряжений в металле.

6.4.2.4 Снятие напряжений сварных соединений

Каждая сварная деталь должна пройти процедуру снятия остаточных напряжений согласно документально оформленным спецификациям поставщика/изготовителя или в соответствии с [8]. Испытание на твердость необходимо проводить после снятия остаточных напряжений.

6.4.3 Неметаллы

Документально оформленные спецификации поставщика/изготовителя для неметаллических соединений должны предусматривать требования к погрузочно-разгрузочным работам, хранению и маркировке, включая дату изготовления, номер партии, идентификационные данные и срок хранения для каждого соединения, а также определять те характеристики, которые являются критическими:

a) тип соединения;

b) механические свойства, включая:

1) предел прочности при растяжении (в момент разрыва);

2) относительное удлинение (в момент разрыва);

3) модуль упругости на растяжение (при 50% или 100%, в зависимости от обстоятельств);

c) остаточная деформация при сжатии;

d) твердость по дюрометру.

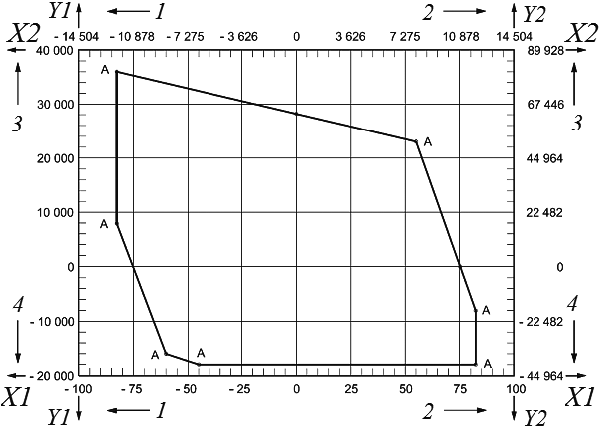

6.5 Режимы диапазонов рабочих параметров

Режимы диапазонов рабочих параметров для клапанов-отсекателей скважинных V1 должны соответствовать приложению Е. Режимы диапазонов рабочих параметров для клапанов-отсекателей скважинных V2 должны соответствовать функциональной спецификации. Поставщик/изготовитель должен устанавливать режимы диапазонов рабочих параметров давления, температуры и осевых нагрузок для корпуса каждого изделия, исключая торцевые детали. Режимы диапазонов рабочих параметров должны быть основаны на показателях испытаний и/или расчетных данных (пример приведен в приложении Е).

6.6 Проектная документация

Проектная документация для каждого типа, модели и размера изделия должна включать требования к проектированию и функциональные и технические спецификации, методы испытаний, допуски, сравнительный анализ с предыдущей конструкцией (где это применимо), расчеты конструкции, проектную экспертизу и валидацию анализа/процедуры испытаний, критерии приемки и их подтверждающие результаты, необходимые для подтверждения соответствия проектным требованиям. В требованиях к проектированию должны указывать давление, рабочая нагрузка, материал, условия окружающей среды и другие соответствующие требования, на которых основывается проектирование.

Чертежи, производственные спецификации, спецификации материала и сертификаты материала, идентификация концевых соединений, а также результаты испытаний на валидацию проекта должны сохранять согласно 7.2.1.

Инструкции, представляющие методы для безопасного монтажа и демонтажа изделия и устанавливающие процессы, для предотвращения несоответствия функциональным и техническим требованиям, должны сохраняться. Процедуры, предусматривающие методы для безопасного полевого использования изделия, должны определяться в инструкции по эксплуатации (см. 7.2.2).

6.7 Верификация проекта

Верификация проекта должна проводиться с целью утверждения соответствия каждого клапана-отсекателя скважинного техническим спецификациям. Верификация проекта должна включать обзор конструкции, проектные расчеты, физические испытания, сравнение с аналогичными проектами и архивными документами определенных эксплуатационных условий.

6.8 Валидация проекта

6.8.1 Общие положения

Конструкции клапанов-отсекателей скважинных, изготовленные в соответствии с настоящим стандартом, должны проходить необходимые процедуры, подтверждающие испытания согласно требованиям функциональной спецификации и приложения В для определения размера, типа и модели. Успешное прохождение процедуры валидации квалифицирует другие клапаны-отсекатели скважинные такого же типа, размера и модели, как испытанная основная конструкция клапана-отсекателя скважинного.

Примечание - Параметры скважины, приведенные в настоящем стандарте, могут не указываться для подтверждающих испытаний.

6.8.2 Требования к поставщику/изготовителю

Перед валидационным испытанием клапан-отсекатель скважинный должен проходить контрольное испытание или оценку для подтверждения соответствия клапана требованиям технических условий и уровня безопасности, указанным поставщиком/изготовителем.

Поставщик/изготовитель должен предоставить организации, проводящей валидационное испытание, клапаны-отсекатели скважинные каждого размера, типа и модели, а также методику испытаний, соответствующую требованиям настоящего стандарта. Базовая конструкция каждого изделия должна соответствовать всем критериям приемки, изложенным в приложении В.

Перед испытанием и после валидационного испытания должны проводить и документально оформлять результаты контроля критических размеров, определенных поставщиком/изготовителем. Для успешного прохождения испытания все результаты должны отвечать установленным критериям приемки, утверждаться компетентным(и) лицом (лицами) и содержаться в проектных данных.

6.8.3 Валидация индивидуальных характеристик

Индивидуальные характеристики должны испытывать согласно их номинальным пределам либо оценивать в соответствии с документированными процедурами, включая критерии приемки. Процедуры и результаты должны быть утверждены в соответствии с 4.9 и включены в проектные данные. Валидация индивидуальных характеристик должна быть осуществлена поставщиком/изготовителем.

6.9 Изменения проекта

6.9.1 Общие положения

Изменения проекта должны оформляться документально, пересматриваться и перед принятием утверждаться компетентным(и) лицом (лицами).

Изменения проекта и проектной документации должны подвергаться таким же проверкам и утверждениям, которые применяются к проекту в соответствии с настоящим стандартом.

Проектные изменения должны пересматриваться поставщиком/изготовителем в отношении документации по валидации и верификации проекта для определения значимости изменения.

Проект, подвергающийся значительному изменению, должен быть признан новым проектом, требующим его валидацию и верификацию. Снижение номинальных значений может допускаться согласно 6.9.2. Все изделия со значительными изменениями должны соответствовать требованиям испытаний базовой конструкции для валидации и верификации проекта.

Поставщик/изготовитель должен учитывать для каждого проектного изменения следующее:

- уровни напряжений модифицированных или изменяемых деталей по сравнению с уровнями напряжения базовой конструкции;

- возможные функциональные или эксплуатационные изменения в результате проектного изменения;

- взаимозаменяемость с существующими деталями или ранее произведенными сборками.

6.9.2 Требования к снижению номинальных рабочих характеристик

6.9.2.1 Общие положения

Снижение номинальных рабочих характеристик клапанов-отсекателей скважинных одинакового номинального размера, типа и модели может допускаться, если изделие (базовый образец) успешно прошло валидационное испытание и соответствует требованиям 6.9.2. При увеличении номинальных рабочих характеристик необходимо проводить валидационное испытание в соответствии с 6.8.

Номинальное давление измененного изделия может быть ниже максимум на 50% по сравнению с его значением базовой конструкции. Для каждого изделия с пониженными номинальными рабочими характеристиками должны требоваться оценка, обоснование и проектные документы изменений от базовой конструкции. Документы должны оформлять в соответствии с 6.6 и включать в отчеты конструкции нового изделия.

6.9.2.2 Процесс снижения номинальных рабочих характеристик

В новом проекте со сниженными номинальными значениями изготовитель должен определить детали базовой конструкции, подвергающиеся критическим нагрузкам, и установить максимальные коэффициенты напряжения при максимальных номинальных условиях для данных деталей. Должны использоваться минимально допустимое свойство материала, минимально допустимый предел текучести материала и воздействия максимальной и минимальной температуры на свойства материала. Изготовитель должен установить максимальные коэффициенты напряжения в эквивалентных деталях в рамках измененной конструкции. К определенным деталям изделия обеих конструкций должны применять идентичный метод расчета/оценки и способ нагрузки.

Коэффициенты нагрузки измененной конструкции для каждой детали не должны превышать максимальные коэффициенты нагрузки компонентов базовой конструкции.

Изменения толщины материала или пределов текучести не должны превышать максимальные значения коэффициентов нагрузки. Изготовитель должен гарантировать, что измененное изделие отвечает требованиям конструкции.

6.10 Функциональные испытания

Испытания каждого изготовленного изделия должны соответствовать требованиям 7.10.1 и отвечать всем критериям приемки, указанным в требованиях функциональных испытаний в приложении С или в ГОСТ 30768.

7 Требования к поставщику/изготовителю

7.1 Общие положения

Раздел 7 содержит подробное описание требований для каждого изделия, изготовленного по настоящему стандарту, с целью обеспечения соответствия требованиям технических условий и функциональной спецификации. Среди данных требований - требования к документам, маркировке изделия, контролю качества, материалам, специальным процессам, прослеживаемости, испытаниям, проверкам режущего устройства, функциональным испытаниям и устранению несоответствия.

7.2 Документация

7.2.1 Общие положения

Поставщик/изготовитель должен организовать и проводить процедуры документирования для управления всей документацией и данными, касающимися требований настоящего стандарта. Документация и данные должны быть читаемыми и соответствовать указанным требованиям. Вся документация и данные должны храниться в месте, обеспечивающем защиту от повреждений, порчи или утери.

Документацию и данные могут хранить на носителях любого типа, таких как бумажные документы или электронные носители. Они должны быть доступными, контролироваться потребителем/заказчиком и предоставляться в течение двух недель после запроса. Документы должны хранить как минимум в течение пяти лет со дня их выпуска. В таблице 4 указаны данные о качестве, которые изготовитель должен хранить и предоставлять. В 6.6 указаны требования к проектной документации.

Документация, предоставляемая с каждым клапаном-отсекателем скважинным и сопутствующими инструментами, должна включать руководство по эксплуатации, отчет о функциональном испытании и документацию по определению уровня качества согласно таблице 4.

7.2.2 Содержание руководства по эксплуатации

Для каждого заказа клапанов-отсекателей скважинных или инструментов предоставленное руководство по эксплуатации должно включать следующую информацию:

a) методы безопасного полевого применения изделия и возможные риски;

b) контактные данные поставщика/изготовителя;

c) заводской номер изготовителя и наименование изделия;

d) размер, тип и модель;

e) уровень валидации проекта, уровень качества;

f) эксплуатационные характеристики:

1) номинальное давление и направление(я) предельного давления;

2) диапазон рабочих температур, включая любые возможные ограничения температурного воздействия;

3) внутреннее давление и разрушающее давление при минимальных и максимальных номинальных температурах;

4) пределы прочности на растяжение и сжатие при минимальных и максимальных номинальных температурах (включая концевые соединения);

g) установленные рабочие ориентационные параметры (вертикальные, горизонтальные);

h) размер, вес (масса) и тип соединения(ий);

i) размеры изделия, включая минимальный внутренний диаметр, максимальный внешний диаметр, длину скрепления и данные о размерах, необходимые для контроля/работы;

j) рабочие характеристики, включая давления сдвига, нагрузки активации и др.;

k) требования к сопутствующим инструментам в зависимости от обстоятельств;

I) чертежи и иллюстрации изделия в сборе, включая чертеж с размерами для ловильных работ;

m) процедуры и требования по подготовке к установке изделия;

n) установка, функционирование и последовательность операций;

о) процедуры обнаружения и устранения неисправностей;

р) ограничения и процедуры ремонта и/или восстановления;

q) подготовка к транспортировке;

r) требования к хранению.

7.3 Маркировка изделия

Изделия, изготовленные в соответствии с требованиями настоящего стандарта, должны иметь маркировку по спецификации поставщика/изготовителя. Спецификации поставщика/изготовителя должны определять тип, метод нанесения и расположение маркировки. Маркировка должна данные 7.3 а)-j) для уровня качества Q1 или 7.3 а)-е) для уровня качества Q2:

a) наименование или торговую марку изготовителя;

b) номер детали изготовителя;

c) уникальный идентификационный серийный номер и/или маркировочный номер;

d) дату выпуска;

e) направление установки (например, "ВВЕРХ");

f) номинальные давления и направления, температурные пределы;

g) максимальный внешний диаметр;

h) минимальный внутренний диаметр;

i) обозначение профиля взаимодействия для внутреннего инструмента;

j) давление срабатывания.

7.4 Требования к качеству

Настоящий стандарт предусматривает два уровня контроля качества - Q1 и Q2, один из которых может выбрать потребитель/заказчик. Изделия должны поставляться согласно уровню качества Q2, если не указывается иное или согласно ГОСТ 30768. Требования к Q1 и Q2, изложенные в 7.5-7.10, должны соответствовать данным таблицы 4.

Таблица 4 - Требования к уровням качества Q1 и Q2

Требования | Требования к уровню качества | |||

Q1 | Q2 | |||

Требование | Ссылка | Требование | Ссылка | |

Сопроводительная документация | Руководство по эксплуатации | 7.2.2 | Руководство по эксплуатации | 7.2.2 |

Хранимая документация (см. 7.2.1) | СС | 7.5 | СС | 7.5 и 7.6 |

ПИМ | 7.5 | ПИМ | 7.5 | |

Сертификаты термообработки | 7.6 | Протоколы испытаний срезного устройства | 7.9 | |

Протоколы прослеживаемости материалов | 7.7 | |||

Протоколы НК | 7.8.2 | |||

Протоколы функциональных испытаний | 7.10 | |||

Протоколы о проведении испытаний срезного устройства | 7.9 | |||

Предельные рабочие параметры | 6.5 | |||

Маркировка изделия | Маркировка | 7.3 a)-j) | Маркировка | 7.3 а)-е) |

Металлические материалы | ПИМ и СС | 7.5 | ПИМ и СС | 7.5 |

Литые/кованые материалы | СС | 7.5 | СС | 7.5 |

Неметаллические материалы | СС на физические свойства на партию | 7.5 | СС на физические свойства на партию | 7.5 |

Визуальный осмотр | 7.8.2.14 | Визуальный осмотр | 7.8.2.14 | |

Термообработка | Сертификат о термообработке | 7.6 | СС | 7.6 |

Дополнительные: процессы: покрытие, сварка и пайка | СС, подтверждающий соответствие процессов требованиям изготовителя для каждой детали | 7.6 | СС, подтверждающий соответствие процессов требованиям изготовителя для каждой детали | 7.6 |

Прослеживаемость деталей | Прослеживаемость партии или партии с термообработкой | 7.7.1 | Прослеживаемость производственной партии | 7.7.2 |

Сварка | НК 100% сварных соединений | 7.8.2.2 и 7.8.2.1.2 | НК выборочной партии | 7.8.2.3 и 7.8.2.12 |

Присвоение серийных номеров сборкам | Требуется | 7.7.3 | Не требуется | - |

Твердость | Испытание на твердость 100% металлических деталей | 7.8.2.2 и 7.8.2.5 | Испытание на твердость выборочной партии металлических элементов | 7.8.2.3 и 7.8.2.5 |

НК элементов | 100% металлических деталей | 7.8.2.2 | Контроль выборочной партии металлических деталей | 7.8.2.3 |

Размеры и резьба деталей | Каждая деталь | 7.8.2.2, 7.8.2.12 и 7.8.2.13 | Проверка выборочной партии | 7.8.2.3, 7.8.2.12 и 7.8.2.13 |

Визуальная проверка | Каждая деталь | 7.8.2.2 и 7.8.2.14 | Проверка выборочной партии | 7.8.2.3 и 7.8.2.14 |

Срезное/приводящие в действие устройства | Валидация термообработанной партии одной степени нагрева | 7.9 | Валидация термообработанной партии одной степени нагрева | 7.9 |

Проверка изделия в сборе | Функциональное испытание | 7.10 | Функциональное испытание | 7.10 |

Примечание - 7.2 применяется ко всем перечисленным подпунктам раздела 7. | ||||

7.5 Документация на материалы

Для каждой партии или серии материала одной степени нагрева и/или партии, используемого для изготовления деталей, должны предоставляться следующие документы:

a) СС, подтверждающий, что материал соответствует спецификациям изготовителя, оформленным документально согласно 6.4.1;

b) ПИМ (кроме литых и кованых), подтверждающие соответствие материала спецификациям изготовителя согласно 6.4.1.

7.6 Дополнительные процессы обработки

Поставщик/изготовитель должен подготовить согласованные и утвержденные спецификации на все дополнительные процессы, применимые к изделиям по настоящему стандарту. Данные спецификации должны содержать требования к физическим и химическим свойствам, процедурам, методам испытаний и критериям приемки изделия.

Дополнительными процессами для изделий, изготовленных в соответствии с настоящим стандартом, являются термообработка, нанесение покрытия, грунтовка, сварка и пайка. Они должны быть применимы к деталям изделий настоящего стандарта и подтверждены спецификациями поставщика/изготовителя.

Для изделий, соответствующих уровню качества Q1, должен быть представлен сертификат термообработки с указанием продолжительности процесса и температуры. Для изделий, соответствующих уровню качества Q1, где применимы дополнительные процессы (закалка с отпуском или закалка поверхности), должен быть представлен СС. Для изделий, соответствующих уровню качества Q2, где применимы дополнительные процессы, должен быть представлен СС.

7.7 Проcлеживаемость

7.7.1 Прослеживаемость с партией и/или серией одной степени нагрева

Для уровня качества Q1 каждая деталь из термообработанной партии и/или партии, за исключением стандартного оборудования, должна подлежать прослеживаемости в соответствии с документированными процедурами изготовителя, ПИМ и СС.

Прослеживаемость изделия, произведенного по настоящему стандарту, должна поддерживаться до тех пор, пока изделие не покинет сбытового склада готовой продукции поставщика/изготовителя.

7.7.2 Прослеживаемость производственной партией

Для уровня качества Q2 каждая деталь производственной партии, за исключением стандартного оборудования, должна подлежать прослеживаемости в соответствии с документированными процедурами изготовителя.

Прослеживаемость изделия, произведенного по настоящему стандарту, должна поддерживаться до тех пор, пока изделие не покинет склада готовой продукции поставщика/изготовителя.

7.7.3 Присвоение серийных номеров

Для уровня качества Q1 изделию должен быть присвоен серийный номер.

7.8 Контроль качества

7.8.1 Спецификации и калибровка измерительного/испытательного оборудования

Поставщик/изготовитель должен разработать и ввести в действие спецификации для всех процедур контроля качества, применяемых к изделиям, соответствующим настоящему стандарту. Данные спецификации должны быть согласованы и утверждены компетентным(и) лицом (лицами) и должны предусматривать процедуры, методы испытаний и критерии приемки. Контрольно-измерительное, измерительное и испытательное оборудование, используемое для проверки, должно применяться только в пределах диапазона калибровки, быть идентифицировано, проверено, откалибровано и отрегулировано через определенные интервалы времени в соответствии с процедурами изготовителя и [9] или [10].

Методы испытаний с более высокой точностью проверки и отличные от перечисленных в настоящем стандарте должны применять с надлежащей документацией после утверждения компетентным(и) лицом (лицами).

Интервалы калибровки для измерительного и испытательного оборудования необходимо устанавливать в зависимости от повторяемости и степени использования. Интервалы калибровки должны составлять максимум три месяца до тех пор, пока не будет оформлен отчет о калибровке. Затем интервалы должны быть увеличены или уменьшены в зависимости от документированной повторяемости, степени использования и отчета о калибровке. Интервал калибровки не должен превышать длительность предыдущего интервала более чем в два раза, т.е., не превышать один год.

Стандартные образцы, используемые для калибровки измерительного оборудования должны проверять и утверждать один раз в три года независимой сторонней организацией.

7.8.2 НК

7.8.2.1 Общие требования

7.8.2.1.1 Спецификации

НК должны проводить в соответствии с задокументированными спецификациями изготовителя, которые должны включать критерии приемки и требования 7.8.2. Все инструкции по НК должен утверждать специалист НК III уровня согласно [11] или [12]. Для требований к визуальному осмотру не требуется утверждение III уровня. Приемка всех материалов/документов должна постоянно фиксироваться в материалах/документах или в протоколах.

7.8.2.1.2 Сварные соединения

Сварные соединения и прилегающие к ним зоны теплового воздействия выборочной партии (см. 7.8.2.2 и 7.8.2.3) должны проходить НК одним или несколькими из следующих методов: визуальным и измерительным, радиографическим, магнитопорошковым, ультразвуковой дефектоскопии или капиллярным, измерением твердости, механическим испытанием сварных образцов в соответствии с 3.4.18-3.4.21 ГОСТ 30768, стилоскопированием металла антикоррозионной наплавки с измерением ее толщины в соответствии с 3.4.17 ГОСТ 30768, в зависимости от того, что указано в спецификациях изготовителя или в ГОСТ 30768.

7.8.2.1.3 Отливки и поковки изделия

Отливки и поковки должны исследовать посредством магнитопорошковой или капиллярной дефектоскопии для обнаружения поверхностных дефектов и/или радиографическим либо ультразвуковым методом с целью подтверждения соответствия спецификациям изготовителя или по 3.3 ГОСТ 30768.

7.8.2.1.4 Маркировка

Любые неправильные маркировки должны быть устранены и исправлены в соответствии с процедурами поставщика/изготовителя, а также проведена повторная проверка с использованием оригинального метода НК и критериев приемки.

7.8.2.2 Уровень качества Q1

Для уровня качества Q1 каждая деталь должна быть проверена согласно 7.5-7.10, как указано в таблице 4.

7.8.2.3 Уровень качества Q2

Испытания должны проводить в отношении изделий выборочной партии, равной 10% от произведенной партии согласно [13] или плану выборочного контроля поставщика/изготовителя единичной детали. Если получен недопустимый результат, то должны проводить испытание дополнительной детали из партии изделий. Если результат вновь оказывается недопустимым, то необходимо провести испытание каждого изделия в партии для подтверждения соответствия.

7.8.2.4 Квалификация персонала по НК

Весь персонал, проводящий испытания с целью приемки изделия, должен квалифицироваться по документально оформленным требованиям поставщика/изготовителя.

Персонал, проводящий визуальный контроль, должен проходить ежегодное обследование зрения, в зависимости от проводимой операции, в соответствии с [11] или эквивалентным ему стандартом, как определено в [12].

Персонал, проводящий оценку и интерпретацию по НК, должен иметь квалификацию по [11] минимум 2-го уровня или эквивалентного уровня по [12] или в соответствии с 3.4 ГОСТ 30768.

Примечание - В целях данных положений [12] является эквивалентным [11].

7.8.2.5 Испытание на твердость

Согласно уровню качества по таблице 4 испытание на твердость металлических деталей должны проводить по [14] или [15], [16], если [17] или [18] не могут быть применены из-за размера детали, недоступности для испытаний или другим ограничениям.

Примечание - В целях настоящего стандарта [19] эквивалентен [14], [20]-[15], [21]-[16].

Преобразование твердости в другие единицы измерения производится по [22].

Примечание - В целях настоящего положения [23] эквивалентен [22].

Твердость по дюрометру уплотнительных колец или других высокоэластичных уплотнительных деталей должны определять по [24] или [25].

Для испытаний необходимо использовать образец, взятый из каждой партии.

7.8.2.6 Дефектоскопия методом проникающих жидкостей (или методом капиллярной дефектоскопии)

Если спецификации поставщика/изготовителя требуют проведения контроля методом проникающих жидкостей, то его должны проводить в соответствии с [26] или ГОСТ 18442, критериями приемки [27], а также следующими критериями:

- любой соответствующий признак [признак с основным размером более чем 1,6 мм (0,062 дюйма)] более или равный 4,8 мм (0,187 дюйма) является недопустимым;

- любой соответствующий признак на уплотняемой поверхности, в корневой площади резьбового соединения или в разгрузочном устройстве соединения является недопустимым;

- любые соответствующие линейные признаки (где длина в три раза больше ширины) являются недопустимыми.

7.8.2.7 Контроль методом магнитопорошковой дефектоскопии

Если спецификации поставщика/изготовителя требуют проведения контроля методом магнитопорошковой дефектоскопии, то его должны проводить в соответствии с [28], [29] или ГОСТ 21105. Минимальные критерии приемки указаны в 7.8.2.6.

7.8.2.8 Ультразвуковая дефектоскопия

Если спецификации поставщика/изготовителя требуют проведения ультразвуковой дефектоскопии, то она должна отвечать требованиям и критериям приемки по [30] или ГОСТ 14782, ГОСТ 24507.

7.8.2.9 Гамма-дефектоскопия

Если спецификации поставщика/изготовителя требуют проведения гамма-дефектоскопии НК, она должна отвечать требованиям [31]. Критерии приемки должны соответствовать [32]. Радиографический контроль сварных соединений - в соответствии с 3.4.12, 3.5.4.11 ГОСТ 30768.

7.8.2.10 Покрытия и грунтовки

Покрытия и грунтовки должно выполнять компетентное(ые) лицо (лица) в соответствии с задокументированными инструкциями, включающими утвержденные критерии приемки.

7.8.2.11 Сварка и пайка

Процедуры сварки и пайки, действия и квалификации персонала должны соответствовать [33].

Материалы и методы, не упомянутые в [33], должны быть определены и утверждены компетентным(и) лицом (лицами) в соответствии с методами [33].

7.8.2.12 Контроль размеров деталей

Контроль размеров всех деталей, кроме деталей, отнесенных поставщиком/изготовителем к деталям общего применения, должны проводить компетентным(и) лицом (лицами) для обеспечения правильного функционирования и соответствия критериям и спецификациям конструкции. Контроль следует осуществлять во время или после изготовления деталей, но перед сборкой, кроме тех случаев, когда не требуется измерения при сборке.

Допуски на размер уплотнительных колец должны соответствовать [34] или его эквиваленту. Другие уплотнительные элементы должны соответствовать допускам на размер из документально оформленных спецификаций поставщика/изготовителя.

7.8.2.13 Проверка резьбы

Контроль геометрических размеров, профилей, параметров резьбы калибрами и предельных отклонений, применяемые методы измерения должны соответствовать задокументированным спецификациям изготовителя на определенный вид резьбы.

7.8.2.14 Визуальный осмотр

Детали должны осматривать визуально в соответствии с задокументированными процедурами поставщика/изготовителя, включая критерии приемки, для гарантирования того, что все доступные поверхности не имеют дефектов и не повреждены до сборки.

Визуальный осмотр уплотнительных колец должны проводить в соответствии с [35] или его эквивалентом. Другие уплотнительные элементы должны быть визуально осмотрены согласно спецификациям поставщика/изготовителя.

7.9 Проверка работоспособности срезного устройства

Поставщик/изготовитель должен проводить проверку работоспособности срезного устройства один раз на каждую термообработанную партию. Данную проверку должны осуществлять согласно задокументированной процедуре поставщика/изготовителя или критериям приемки.

7.10 Сборка и функциональные испытания

7.10.1 Общие положения

Каждое изделие должно собираться и проходить испытание на предмет соответствия его функциональным характеристикам согласно требованиям и критериям приемки, указанным в приложении С, и требованиям, выбранным потребителем/заказчиком, уровня качества Q1 или Q2. Кроме того, для подтверждения правильной сборки должны выполнять требования, указанные в 7.10.2.

7.10.2 Требования к сборке

Для обеспечения правильной сборки изделия должны быть выполнены следующие требования:

a) Значения крутящего момента при свинчивании для всех уплотнительных соединений должны протоколироваться и подтверждаться в соответствии с документированными спецификациями поставщика/изготовителя. Это требование не должно распространяться на концевые соединения.

b) Визуальный осмотр и проверка размеров (включая ВнД и ВД) сборки должны осуществлять для подтверждения соответствия спецификациям поставщика/изготовителя.

c) Испытания деталей изделия, которые не должны проходить испытание согласно требованиям приложения С и для которых необходима герметичность конструкции, должен проводить компетентный персонал по процедурам поставщика/изготовителя для подтверждения соответствия критериям приемки. Результаты успешного испытания на герметичность конструкции должны быть подтверждены документально и включены в специальный протокол качества изделия.

7.11 Производственные несоответствия

Поставщик/изготовитель должен разработать и поддерживать задокументированные процедуры по предотвращению неумышленного использования или установки сборок или деталей, которые не соответствуют предусмотренным требованиям.

Контроль должен предусматривать маркировку, документацию, оценку, изоляцию (если необходимо) и размещение несоответствующих элементов или сборок.

Ответственность за проверку и полномочия по распоряжению несоответствующими сборками или деталями определяют при проведении процедур, установленных поставщиком/изготовителем.

8 Погрузочно-разгрузочные работы, хранение и подготовка к транспортировке

Погрузочно-разгрузочные работы и хранение клапана-отсекателя скважинного должны осуществлять в соответствии с задокументированными спецификациями поставщика/изготовителя для защиты от порчи. Упаковка для транспортировки оборудования клапана-отсекателя скважинного должна производиться в соответствии с задокументированными спецификациями поставщика/изготовителя с целью предотвращения повреждения оборудования в процессе погрузочно-разгрузочных работ и загрязнения. Весь материал, используемый для защиты при транспортировке, должен четко помечаться для снятия перед использованием оборудования.

Требования к хранению после транспортировки должны быть указаны в руководстве по эксплуатации изделия.

9 Ремонт/восстановление

Ремонт клапанов-отсекателей скважинных должны проводить в порядке, установленном поставщиком/изготовителем, и с целью восстановить изделие в соответствии с требованиями, предусмотренными настоящим стандартом или в издании настоящего стандарта, которое действовало на момент первоначального производства.

Действия по восстановлению должны определять и проводить согласно руководству по эксплуатации отдельного изделия. Данные действия должны быть ограничены в связи с заменой неметаллических уплотнительных элементов, прошедших валидационные испытания, и отвечать требованиям функциональных испытаний или деталей общего применения с последующим проведением функциональных испытаний, результаты которых утверждаются компетентным лицом (лицами).

Приложение А

(справочное)

Обзор применения

А.1 Общие положения

Настоящее приложение содержит общие сведения для потребителей/заказчиков клапанов-отсекателей скважинных с целью их ознакомления с возможностями и ограничениями данных изделий. В настоящем приложении описаны возможные сферы применения клапанов-отсекателей скважинных, их типы, эксплуатационные возможности и ограничения, а также категории, в которые они включены согласно настоящему стандарту.

Информация предоставлена по некоторым возможным преимуществам в управлении дебитом и давлением в скважине с применением технологии клапанов-отсекателей скважинных во время установки эксплуатационного оборудования скважины и затем в течение некоторого времени при добыче или закачке.

А.2 Описание системы клапана-отсекателя

Согласно настоящему стандарту, клапан-отсекатель скважинный должны определять как клапаны в сборе, создающие препятствие или преграду для потока и/или давления (см. 3.52). Область применения стандарта определяет, что клапан-отсекатель скважинный не является вспомогательным или безаварийным защитным устройством управления потока. Система клапана-отсекателя состоит из основных и второстепенных эксплуатационных инструментов, разработанных и испытанных вместе с клапанами-отсекателями скважинными. Необходимо обратить внимание на то, что данная система полностью совместима с отдельными конструкциями скважин и эксплуатационными планами в течение всего срока службы.

Клапаны типов А, В и С, как правило, должны быть использованы в процессе заканчивания скважины, после чего отключены.

Клапаны типов АА, ВВ и СС должны применять перед и после добычи/закачки, кроме того, их могут многократно приводить в действие благодаря соответствующему устройству клапана.

А.3 Применение систем клапана-отсекателя скважинного

Основным назначением клапана-отсекателя скважинного является его установка внутри скважины с целью препятствия движению потока из одного участка заканчивания в другой. Такое препятствие необходимо устанавливать между коллектором и поверхностью или между двумя зонами добычи. В закрытом состоянии клапан должен образовывать "преграду" для потока или давления сверху, снизу или в обоих направлениях.

Клапан-отсекатель скважинный должен быть установлен в пределах верхнего или нижнего заканчиваний.

Основными функциями являются работа в качестве глубинного лубрикатора, зональное разделение как при борьбе с пескопроявлением, водопоглощением, а также обеспечением двухсторонней преграды для защиты скважины и испытанием давления сверху вниз.

Система клапана-отсекателя скважинного должна обеспечивать закрытие лифтовой колонны после добычи/закачки для временного закрытия устья скважины, а также в тех случаях, когда внутрискважинные насосные установки направляют на техническое обслуживание.

Доступен широкий ассортимент конструкций и конфигураций систем клапанов-отсекателей скважинных, соответствующий эксплуатационным требованиям и выбору конструкции поставщиком/изготовителем. Представлено большое разнообразие проектных решений и сопутствующих инструментов, необходимых для управления клапанами в полном объеме. Поэтому требования настоящего стандарта носят общий характер. Подробные эксплуатационные возможности и ограничения должны приводиться в специальном руководстве по эксплуатации поставщика/изготовителя.

А.4 Типы системы клапана-отсекателя скважинного

А.4.1 Тип А

Клапан типа А должен удерживать давление сверху вниз и применяться только перед добычей или закачкой сырья.

Системы клапана типа А должны отделять нижний нефтяной пласт, пока осуществляется верхнее заканчивание. Как правило, клапан-отсекатель скважинный должны помещать прямо под подвеской обсадной колонны-хвостовика или под пакером в тот момент, когда нижнее заканчивание установлено.

После завершения работ по предотвращению аварийных ситуаций и монтажных работ на хвостовике обсадной трубы (т.е. гравийная набивка, перфорирование, кислотное стимулирование и т.д.), клапан-отсекатель скважинный должны закрывать.

Подобная изоляция защищает нефтяной пласт от возможных загрязнений раствором для вскрытия пластов во время работы верхнего нефтяного пласта. Как только верхний нефтяной пласт будет введен в действие, запорный клапан должен открываться механическим, гидравлическим или иными способами. Клапан типа А предназначен для использования только во время вскрытия пластов.

Также тип А должны применять в качестве клапана, размещаемого ниже пакера в верхнем нефтяном пласте, для посадки пакера гидравлическим способом; позднее его можно открыть для обеспечения доступа к забою скважины.

А.4.2 Тип АА

Клапан типа АА должен удерживать давление сверху вниз и применять: перед и после добычи или закачки.

Системы клапана типа АА должны выполнять те же функции, что и клапаны типа А, кроме того, они могут дополнительно функционировать после завершения процессов добычи или закачки скважины. Как правило, данный тип клапанов должны устанавливать ниже хвостовика или пакера, обеспечивая тем самым защиту нефтяного пласта от проникновения бурового раствора во время первичного ввода пласта в эксплуатацию и любых последующих вводов в эксплуатацию. Например, для заканчивания с электрическим погружным насосом (ЭПН) необходимо произвести вытягивание ЭПН таким образом, чтобы не разрушить нижнее заканчивание. Для этого, если используется клапан типа АА, его закрывают перед вытягиванием, предохраняя таким образом коллектор от потенциально разрушительных флюидов. Данный тип клапана АА может быть также использован для защиты ЭПН от потенциального повреждения обратным потоком. После переустановки ЭПН клапан снова открывают механическим, гидравлическим или иным способом в зависимости от устройства.

А.4.3 Тип В

Клапан типа В должен удерживать давление снизу вверх и применяться перед добычей или закачкой.

Системы клапанов типа В должны применять для установки эксплуатационного оборудования в скважину с отрицательным перепадом давления. При установке клапана ниже подвесного устройства хвостовика или пакера, клапан должен удерживать давление нефтяного пласта ниже подвесного устройства и позволять проводить установку верхнего нефтяного пласта, не используя установку оборудования для спуска-подъема труб под давлением. После установки оборудования в скважине он должен открываться, позволяя скважине фонтанировать на поверхности.

Примечание - Клапан типа В не является запорным клапаном.

А.4.4 Тип ВВ

Клапан типа ВВ должен удерживать давление снизу вверх и применяться перед и после добычи или закачки.

Системы клапана типа ВВ должны выполнять те же функции, что и клапаны типа В, кроме того, они могут дополнительно функционировать после начала процессов добычи или закачки скважины; однако клапаны типа ВВ не являются безопасными.

Клапан типа ВВ должны применять также в нагнетательных скважинах. Это позволяет оператору нагнетать жидкость для поддержания необходимого давления в нефтяном пласте. После остановки процесса закачивания клапан должен закрываться (механическим, гидравлическим или иным способом), для того чтобы пластовое давление не вытолкнуло закачиваемый флюид обратно на поверхность. Данный процесс должны повторять в соответствии с требованиями и ограничениями проектного решения.

А.4.5 Тип С

Клапан типа С должен удерживать давление сверху и снизу и использоваться перед добычей/закачкой.

Системы клапана-отсекателя типа С должны объединять функции клапанов типов А и В, поскольку они должны удерживать давление в обоих направлениях. Чаще всего данный клапан следует использовать для установки пакера и/или испытания лифтовой колонны. Его установка непосредственно под пакером должна создавать "пробку", позволяющую повысить давление в лифтовой колонне с целью установки пакера или проведения испытания лифтовой колонны. После установки клапан-отсекатель скважинный должен открываться механическим, гидравлическим или иным способом, обеспечивая доступ к скважине.

Клапан типа С можно также установить в обсадной колонне-хвостовике под подвеской обсадной колонны-хвостовика или под пакером, обеспечивая таким образом изоляцию между верхним и нижним нефтяными пластами во время ввода в действие верхнего пласта. После ввода в действие верхнего нефтяного пласта клапан должен открываться, обеспечивая связь от верхнего закачивания к нижнему.

А.4.6 Тип СС

Клапан типа СС должен удерживать давление сверху и снизу и использоваться перед и после добычи/закачки.