ГОСТ Р ИСО 10360-10-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Геометрические характеристики изделий

ПРИЕМОЧНЫЕ И ПЕРЕПРОВЕРОЧНЫЕ ИСПЫТАНИЯ КООРДИНАТНО-ИЗМЕРИТЕЛЬНЫХ СИСТЕМ (КИС)

Часть 10

Лазерные трекеры

Geometrical product specification. Acceptance and reverification tests for coordinate measuring systems (CMS). Part 10. Laser trackers

ОКС 17.040.30

Дата введения 2025-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным бюджетным учреждением "Всероссийский научно-исследовательский институт метрологической службы" (ФГБУ "ВНИИМС") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 053 "Основные нормы и правила по обеспечению единства измерений"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 октября 2024 г. № 1556-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 10360-10:2021* "Геометрические характеристики изделий (GPS). Приемочные и перепроверочные испытания координатно-измерительных систем (КИС). Часть 10. Лазерные трекеры" (ISO 10360-10:2021 "Geometrical product specifications (GPS) - Acceptance and reverification tests for coordinate measuring systems (CMS) - Part 10: Laser trackers", IDT).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Международный стандарт ИСО 10360-10:2021 был подготовлен Техническим комитетом ИСО/ТК 213 "Размерные и геометрические требования к продукции и их проверка" в сотрудничестве с Техническим комитетом CEN/TC 290 "Размерные и геометрические требования к продукции и их проверка" Европейского комитета по стандартизации (CEN) в соответствии с Соглашением о техническом сотрудничестве между ИСО и CEN (Венское соглашение).

Это второе издание отменяет и заменяет первое издание ИСО 10360-10:2016, которое было технически пересмотрено.

Основные изменения по сравнению с предыдущим изданием заключаются в следующем:

- количество протестированных длин уменьшено;

- добавлены выбираемые пользователем позиции для двуликого тестирования;

- добавлено больше указаний по промежуточному тестированию;

Список всех частей серии ИСО 10360 можно найти на веб-сайте ISO www.iso.org.

Настоящий стандарт содержит геометрические характеристики изделий (GPS) и должен рассматриваться как общий стандарт GPS (см. ИСО 14638). Он относится к звену F цепочек стандартов на размер, расстояние, радиус, угол, форму, ориентацию, положение и биение.

Матричная модель ISO/GPS, приведенная в стандарте ИСО 14638, дает обзор системы ISO/GPS, частью которой является настоящий стандарт. Основные правила ISO/GPS, приведенные в ИСО 8015, применяются к настоящему стандарту, а правила принятия решений по умолчанию, приведенные в ИСО 14253-1, применяются к требованиям, составленным в соответствии с настоящим стандартом, если не указано иное.

Целью настоящего стандарта является обеспечение четко определенной процедуры испытаний для: a) производителей лазерных трекеров, чтобы устанавливать требования по MPEs (пределу допускаемой погрешности), и b) обеспечения возможности проверки этих характеристик с использованием калиброванных, прослеживаемых мер длины, поверочных сфер и плоских пластин. Преимущества этих средств испытаний заключаются в том, что результат измерения напрямую прослеживается к единице длины метру и дает информацию о том, как лазерный трекер будет работать при аналогичных измерениях длины.

Настоящий стандарт отличается от части ИСО 10360-2, которая предназначена для КИМ, оснащенных щуповыми измерительными системами, тем, что ориентация мер длины выявляет различную геометрию прибора и источники погрешностей в приборе.

1 Область применения

Настоящий стандарт устанавливает приемочные испытания для проверки работоспособности лазерного трекера путем измерения откалиброванных мер длины в соответствии с требованиями производителя. Он также устанавливает средства перепроверочных испытаний, которые позволяют пользователю периодически проверять работу лазерного трекера. Приемочные и перепроверочные испытания, приведенные в этой части стандарта, применимы только к лазерным трекерам, использующим светоотражатель в качестве ощупывающей системы. Лазерные трекеры, использующие интерферометрию (IFM), измерение абсолютного расстояния (ADM) или и то, и другое, могут быть также проверены с помощью этого стандарта. Настоящий стандарт также может использоваться при испытаниях и проверке сферических координатных систем измерения, использующих совместные мишени, такие как системы "лазерного радара".

Примечание - Системы, которые не отслеживают цель, такие как лазерные радарные системы, не будут проверяться на влияние ощупывания.

Настоящий стандарт не применяется явно к измерительным системам, которые не используют сферическую систему координат. Однако заинтересованные стороны могут применять этот стандарт к таким системам по взаимному согласию.

Стандарт определяет:

- требования к характеристикам, которые могут быть установлены производителем или пользователем лазерного трекера;

- способ проведения приемочных и перепроверочных испытаний для подтверждения заявленных требований;

- правила подтверждения соответствия,

- приложения, для которых могут использоваться приемочные и перепроверочные испытания.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)].

ISO 10360-8:2013, Geometrical product specifications (GPS) - Acceptance and reverification tests for coordinate measuring systems (CMS) - Part 8: CMMs with optical distance sensors (Геометрические характеристики изделий (GPS). Приемочные и перепроверочные испытания координатно-измерительных систем (КИС). Часть 8. СММ с оптическими датчиками расстояния)

ISO 10360-9:2013, Geometrical product specifications (GPS) - Acceptance and reverification tests for coordinate measuring systems (CMS) - Part 9: CMMs with multiple probing systems (Геометрические характеристики изделий (GPS). Приемочные и перепроверочные испытания координатно-измерительных систем (КИС). Часть 9. СММ с несколькими системами ощупывания)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

ИСО и МЭК ведут терминологические базы данных для использования в области стандартизации по следующим адресам:

- платформа онлайн-просмотра ИСО: доступна по адресу https://www.iso.org/obp;

- Электропедия МЭК: доступна по адресу http://www.electropedia.org/.

3.1 лазерный трекер (laser tracker): Координатная измерительная система, в которой за совместной целью (мишенью) следует лазерный луч и ее местоположение определяется расстоянием (дальностью) и двумя углами.

Примечания

2 Следует соблюдать осторожность при использовании символов, связанных со сферическими системами координат, поскольку существуют различные соглашения. Например, описание сферической системы координат в ИСО 80000-2 использует символы по-другому и использует зенитный угол (от вертикали), а не высоту.

3 См. рисунок 1

|

Рисунок 1 - Координатная система лазерного трекера

3.2 режим измерений интерферометром; режим IFM (interferometric measurement mode; IFM mode): Метод измерений, который использует лазерный интерферометр смещения, интегрированный в лазерный трекер (3.1), для определения расстояния (дальности) до цели.

Примечание - Интерферометры смещения могут определять только отклонения расстояния, и поэтому требуют знания опорного расстояния (например, начального положения).

3.3 режим измерений абсолютным дальномером; режим ADM (absolute distance measurement mode; ADM mode): Способ измерений, использующий аппаратуру, интегрированную в лазерный трекер (3.1) и рассчитывающую время распространения опорного сигнала, для определения расстояния (дальности) до цели.

Примечание - Время распространения несущего сигнала может включать в себя множество способов модуляции для вычисления расстояния до цели.

3.4 отражатель (Нрк. ретрорефлектор) (retroreflector): Пассивное устройство, предназначенное для возвращения луча параллельно направлению падения в диапазоне углов падения

Примечания

1 Типичными светоотражающими элементами являются "кошачий глаз", "уголковый отражатель" и сферы из специального материала.

2 Светоотражатели являются совместными целями (мишенями).

3 Для некоторых систем, например лазерных радаров, совместной целью (мишенью) может служить такой отражатель, как полированная сфера.

3.5 сферический отражатель; SMR (spherically mounted retroreflector; SMR): Отражатель (3.4), установленный в сферический корпус.

Примечания

1 В случае открытого угла куба вершина обычно настраивается так, чтобы она совпадала с центром сферы.

2 Испытания в соответствии с этим стандартом обычно проводятся с помощью сферического отражателя света SMR.

3 См. рисунок 2.

3.6 комбинация щупа и светоотражателя; SRC (stylus and retroreflector combination; SRC): Щуповая система, которая определяет точку контакта используемого щупа сферического отражателя (3.4) с деталью, для определения базового местоположения щупа, и другие средства для нахождения единичного вектора ориентации щупа.

Примечания

1 Базой отсчета смещения кончика щупа L является центр светоотражателя.

2 См. рисунок 2

|

A - лазерный луч; B - светоотражатель (ректорефлектор*); C - точка измерения; D - точка контакта; E - базовое местоположение; F - вектор нормали к перемещению щупа; G - смещение наконечника

Рисунок 2 - Отображение различий SMR от SRC

3.7 комбинация оптического датчика расстояния и светоотражателя; ODR (optical distance sensor and retroreflector combination; ODR): Ощупывающая система, определяющая точку измерения с использованием оптического датчика расстояния при измерении детали, светоотражателя (3.4) для определения базового местоположения оптического датчика расстояния и других средств для нахождения ориентации оптического датчика расстояния.

3.8 гнездо (мишени) (target nest; nest): Устройство, предназначенное для многократного обнаружения SMR (3.5).

Примечание - В некоторых документах КТР может выражаться в единицах 1/K, что эквивалентно 1/°С.

[Источник: ИСО 10360-2:2009, 3.3, изменение - добавлено примечание]

Примечание - Выполняется только одна аппроксимация по методу наименьших квадратов, и каждая точка оценивается по ее расстоянию (радиусу) от этого центра аппроксимации.

Примечания

1 Эта комбинация поворотов оси известна как "испытание на две грани" или "погружение и реверс" ("two-face измерение").

2 Во время этого испытания база лазерного трекера зафиксирована.

3.18 нормальные условия измерений (rated operating condition): Рабочие условия во время измерений, которые должны быть соблюдены в соответствии с требованиями, для того, чтобы измерительный прибор или измерительная система работали в соответствии с проектом.

Примечания

1 Нормальные рабочие условия обычно задаются интервалами значений для измеряемой величины и для любой влияющей величины.

2 В рамках стандартов ИСО 10360 термин "в соответствии с проектом" в определении означает "в соответствии с MPEs".

3 Если нормальные условия эксплуатации не соблюдаются при испытании в соответствии с ИСО 10360, то соответствие или несоответствие техническим требованиям определить невозможно.

[ИСТОЧНИК: Руководство ИСО/МЭК 99:2007, 4.9 изменено - определение пересмотрено и добавлены примечания 2 и 3]

4 Обозначения

В настоящем стандарте используемые обозначения приведены в таблице 1.

Таблица 1 - Обозначения характеристик

Обозначение | Характеристика |

Погрешность измерений длины (длина в одном или двух направлениях), где L - смещение наконечника щупа | |

Погрешность измерений формы, вызванная ощупыванием | |

Погрешность измерений размера, вызванная ощупыванием | |

Погрешность определения местоположения (с помощью двусторонних тестов) | |

Пределы допускаемой погрешности измерений длины, где L - смещение наконечника щупа | |

Предел допускаемой погрешности измерений формы, вызванной ощупыванием | |

Предел допускаемой погрешности измерений размера, вызванной ощупыванием | |

Предел допускаемой погрешности определения местоположения (с помощью двусторонних тестов) | |

Испытания дополнительного датчика - SRC | |

Погрешность измерений формы при использовании SRC | |

Погрешность измерений размера при использовании SRC | |

Погрешность измерений ориентации при использовании SRC | |

Предел допускаемой погрешности измерений формы при использовании SRC | |

Предел допускаемой погрешности измерений размера при использовании SRC | |

Предел допускаемой погрешности определения ориентации при использовании SRC | |

Испытания дополнительного датчика - ODR | |

Погрешность измерений формы при использовании ODR (25 точек) | |

Погрешность измерений формы при использовании ODR (95% точек) | |

Погрешность измерений размера при использовании ODR (25 точек) | |

Погрешность измерений размера при использовании ODR (все точки) | |

Погрешность измерения плоскости при использовании ODR (95% точек) | |

Предел допускаемой погрешности измерений формы при использовании ODR (25 точек) | |

Предел допускаемой погрешности измерений формы при использовании ODR (95% точек) | |

Предел допускаемой погрешности измерений размера при использовании ODR (25 точек) | |

Пределы допускаемой погрешности измерений размера при использовании ODR (все точки) | |

Пределы допускаемой погрешности измерений формы плоской пластины при использовании ODR (95% точек) | |

Испытание мультисенсорного датчика | |

Погрешность измерений формы при использовании мультисенсорных датчиков | |

Погрешность измерений размера при использовании мультисенсорных датчиков | |

Погрешность определения местоположения при использовании мультисенсорных датчиков | |

Предел допускаемой погрешности измерений формы при использовании мультисенсорных датчиков | |

Предел допускаемой погрешности измерений размера при использовании мультисенсорных датчиков | |

Предел допускаемой погрешности определения местоположения при использовании мультисенсорных датчиков | |

Примечания

5 Нормальные условия эксплуатации

5.1 Условия окружающей среды

Пределы допускаемых условий окружающей среды, таких как температурный режим, атмосферное давление, влажность и вибрация в месте эксплуатации или испытаний, влияющие на результаты измерений, определяет:

- изготовитель в случае приемочных испытаний;

- пользователь в случае перепроверочных испытаний.

В обоих случаях пользователь волен выбирать условия окружающей среды, при которых будут проводиться испытания в указанных пределах (форма 1 в приложении A является рекомендуемым методом определения этих условий).

Если пользователь желает, чтобы испытания проводились в условиях окружающей среды, отличных от условий окружающей среды испытательного полигона (например, при повышенной или пониженной температуре), то между сторонами должно быть достигнуто соглашение о том, кто несет расходы по кондиционированию окружающей среды.

5.2 Условия эксплуатации

Условия, установленные изготовителем для выполнения требований по MPE, должны быть указаны (как указано, например в спецификации).

Кроме того, лазерный трекер должен эксплуатироваться с использованием процедур, приведенных изготовителем в руководстве по эксплуатации при испытаниях, которые приведены в разделе 6. Конкретные области в руководстве производителя, которые необходимо соблюдать, включают:

a) циклы запуска/прогрева машины,

b) процедуры компенсации машины,

c) процедуры очистки светоотражателя и гнезд,

d) специализацию SMR или SRC,

e) местоположение, тип и количество датчиков окружающей среды (например, "метеостанция"),

а также

f) расположение, тип, количество термодатчиков на детали,

g) стабильность и виброизоляцию при установке.

6 Приемочные и перепроверочные испытания

6.1 Общие положения

Следующие:

- приемочные испытания выполняются в соответствии с требованиями и процедурами изготовителя, соответствующими настоящему стандарту;

- перепроверочные испытания выполняются в соответствии с требованиями пользователя и процедурами изготовителя.

Если технические характеристики позволяют, лазерный трекер может быть испытан при ориентации, отличной от обычной вертикальной. В каждом случае азимут и визирные углы (вертикальный угол) будут ориентированы относительно трекера. Положение и ориентация мер длины относительно трекера должны быть четко определены до начала испытаний. В общем случае меры длины не вращаются вместе с трекером. Таким образом, положение датчика и мер будут поддерживать фиксированную связь относительно неподвижной оси лазерного трекера (то есть они будут вращаться вместе с лазерным трекером). Например, если трекер установлен с горизонтальной неподвижной осью, то направления "выше" и "ниже", описанные в таблицах 2 и 3, будут параллельны неподвижной оси.

Если при обработке результатов испытаний используется аппроксимация по методу наименьших квадратов (Гауссова), то она должна быть применена относительно всех результатов, если только явно не указаны ограничения на аппроксимацию.

Поскольку такие испытания могут быть выполнены быстро и сразу же выявят проблемы с геометрией лазерного трекера и его коррекцией, рекомендуется сначала выполнить их.

6.2 Погрешности измерений размера и формы

6.2.1 Принцип

Примечания

2 Существуют процедуры, позволяющие выявить способность системы лазерного трекера находить отдельные точки в пространстве. Эти процедуры не предназначены для проверки каких-либо требований, предоставленных производителем SMR, хотя погрешности SMR повлияют на результаты испытаний.

3 При выполнении этого испытания при использовании сферического светоотражателя SMR повлиять на результаты испытаний могут три типа погрешностей, связанные с SMR. Если сфера, внутри которой установлен отражатель, имеет отклонение от крутости, это повлияет на результат испытания. Кроме того, если зеркальные поверхности, образующие отражатель, не являются взаимно ортогональными, или если точка пересечения их осей не совпадает с центром сферы, это также повлияет на результат испытаний.

6.2.2 Эталонный артефакт

Материальная мера, то есть поверочная сфера, должна иметь номинальный диаметр не менее 10 мм и не более 51 мм. Поверочная сфера должна быть откалибрована по размеру и форме.

Примечание - Возникают трудности при проведении измерения на небольших поверочных сферах из-за проблем с креплением сферы.

6.2.3 Процедура

Установите поверочную сферу так, чтобы можно было ощупать всю полусферу. Когда для ощупывания используется установленный сферический отражатель (SMR), опора сферы должна быть ориентирована в сторону от трекера. Для SRC опора должна располагаться за пределами нормального направления ощупывания (см. рисунок 2).

Поверочная сфера должна быть закреплена таким образом, чтобы исключить влияние на погрешность результата измерения изгиба.

Измерьте и запишите результаты измерений 25 точек. Точки должны быть приблизительно равномерно распределены на поверочной полусфере. Их положение пользователь выбирает по своему усмотрению, и, если оно не указано, рекомендуется следующая схема ощупывания (см. рисунок 3):

- одна точка на полюсе сферы;

- четыре точки (равномерно расположенные) на 22,5° ниже полюса;

- восемь точек (равномерно расположенных) на 45° ниже полюса и повернутых на 22,5° относительно предыдущей группы;

- четыре точки (равномерно расположенные) на 67,5° ниже полюса и повернутые на 22,5° относительно предыдущей группы;

- восемь точек (равномерно расположенных) на 90° ниже полюса (т.е. на экваторе) и повернутых на 22,5° относительно предыдущей группы.

Примечание - Из-за ручного характера измерения точек с помощью лазерных трекеров не все рекомендуемые точки могут быть измерены.

|

a - полюс

Рисунок 3 - Расположение точек измерения

Результаты этих испытаний могут сильно зависеть от расстояния отражателя (SMR) до лазерного трекера, особенно для датчиков SRC и ODR. Поэтому испытание должно проводиться на требуемых расстояниях от лазерного трекера, как указано в таблице 2.

Таблица 2 - Расположение датчиков

Расстояние от трекера | Требуемые датчики | Высота относительно центра вращения трекера |

<2 м | SMR, SRC, ODR | примерно на высоте цента* |

примерно 10 м | SRC, ODR | выше или ниже 1 м |

Если в требованиях производителя прямо указано, что датчик SRC или ODR работает только на расстоянии более 2 м от трекера, испытание должно проводиться на минимально указанном расстоянии. Места установки щупов будут иметь одинаковое расположение и ориентацию относительно неподвижной оси лазерного трекера, если лазерный трекер не ориентирован вертикально. | ||

6.2.4 Обработка результатов испытаний

6.2.4.1 Погрешности размера

6.2.4.2 Погрешности измерения формы

6.3 Погрешности местоположения (двусторонние тесты)

6.3.1 Принцип

6.3.2 Эталонный артефакт

Оборудование для этого испытания представляет собой гнездо мишени, которое жестко устанавливается в положениях, указанных в таблице 3.

6.3.3 Процедура

Установите гнездо мишени так, чтобы гнездо и его опора не мешали наведению на отражатель. Гнездо мишени должно быть установлено жестко, чтобы свести к минимуму неопределенность в измерениях.

Поместите SMR в гнездо и определите его местоположение, используя два угла и расстояние. Поверните обе угловые оси трекера на соответствующие углы и повторно захватите отражатель. Измерьте это положение отражателя только по углам, используя значение расстояния из первого измерения.

Результаты этих испытаний могут сильно зависеть от расстояния поверочной сферы от лазерного трекера, а также от угловой ориентации трекера. Следовательно, эти испытания должны выполняться на двух расстояниях от лазерного трекера и в трех разных ориентациях, как указано в таблице 3. Расстояние от трекера - это расстояние по горизонтали между трекером и положением отражателя, а угол ориентации является номинальным азимутальным углом трекера при наведении на отражатель.

Результаты двухсторонних испытаний для повторных измерений в одном и том же гнезде SMR могут быть использованы для оценки повторяемости измерительной системы.

Таблица 3 - Положения для двусторонних тестов

Положение при двустороннем тесте | Отражатель не менее чем на 1 м выше высоты центра вращения трекера | Отражатель на высоте центра вращения трекера | Отражатель не менее чем на 1 м ниже высоты центра вращения трекера |

1,5 м от трекера | Позиции от 1 до 3. Выбирается любой из трех азимутальных углов в 120° | Позиции от 4 до 6. Выбирается любой из трех азимутальных углов в 120° | Позиции от 7 до 9. Выбирается любой из трех азимутальных углов в 120° |

6 м от трекера | Позиции от 10 до 12. Выбирается любой из трех азимутальных углов в 120° | Позиции от 13 до 15. Выбирается любой из трех азимутальных углов в 120° | Позиции от 16 до 18. Выбирается любой из трех азимутальных углов в 120° |

Пользователь выбирает расстояние до трекера | Позиция 19 | Позиция 20 | Позиция 21 |

Выдерживать расстояние от трекера в пределах 10% от номинального расстояния, а азимутальный угол - в пределах 5 °. | |||

Примечание - Точки испытаний будут иметь одинаковое расположение и ориентацию по отношению к неподвижной оси трекера, если трекер не сориентирован вертикально.

6.3.4 Обработка результатов испытаний

Примечания

4 Значение, указанное в формуле (1), является приближением к фактическому расстоянию между местоположениями, но при этом применении разница незначительна.

6.4 Погрешности измерения длины

6.4.1 Общие положения

Определение погрешностей измерения длины включает 41 позицию, которые описаны в таблице 4. Из этих позиций пользователь может свободно выбрать шесть.

Одна или несколько формул должны быть указаны изготовителем таким образом, чтобы MPE можно было однозначно определить для любого точечного измерения в измерительном объеме. Если приведено более одной формулы, то должно быть недвусмысленно указано, какая из формул должна использоваться. Вид формул - это выбор производителя. Все изготовители должны иметь средства определения MPEs для калиброванных эталонных мер длины, измеренных в положениях, описанных в таблице 4.

Примечания - См. приложение D для получения дополнительной информации относительно выбора формулы для MPE.

Для сравнения технических характеристик максимально допустимые погрешности MPE для позиций с 1 по 29 и 41 должны быть четко указаны в таблице, как это сделано в рисунке A.1 при расстояниях до трекера, указанных в таблице 4, и длине меры 2,75 м. В тех случаях, когда расстояние между мерой и трекером минимально, при расчете MPE должно использоваться расстояние 0,5 м.

При испытаниях калиброванные эталонные меры длины могут выбираться из диапазона длин (например, от 2,25 м до 2,75 м), указанных в таблице 4, и MPE, используемые для определения соответствия трекера, будут пересчитаны на основе фактической длины эталонной меры, используемой при испытании.

6.4.2 Принцип

Погрешности измерения длины описывают модель поведения трехмерных отклонений длины при измерении лазерным трекером в заданном измерительном объеме. Такое отклоняющееся поведение вызвано суперпозицией различных отдельных отклонений, таких как нескомпенсированные систематические погрешности системы измерений длины и угловых датчиков, случайные отклонения при измерении, геометрические несовершенства осей вращения и/или ощупывающей системы. Поскольку поведение отклонений зависит, среди прочего, от режима работы, различные значения характеристик могут быть результатом различных режимов работы (интерферометрическое или абсолютное измерение расстояния, вертикальная или горизонтальная установка лазерного трекера, использование SMR, SRC или ODR). Если конкретный режим работы не указан в требованиях изготовителя, то эти требования применяются ко всем режимам работы, доступным пользователю. При наличии нескольких датчиков рекомендуется проводить испытания длины с помощью датчика SMR для определения погрешностей измерения длины. Затем рабочие характеристики других датчиков определяют в соответствии с процедурами, изложенными в приложении F и приложении G.

Примечание - Строки f и g требований (приложение A) являются примерами того, как завод-изготовитель может указать условия эксплуатации.

В большинстве случаев проверку длины выполняют только с помощью датчика SMR. Дополнительные испытания вспомогательных ощупывающих систем приведены в приложении F и приложении G. Если указаны как IFM, так и ADM, выполните подмножество из двух полных испытаний в соответствии с 6.4.4.2.

6.4.3 Эталонные артефакты

Лазерный трекер использует одну линейную ось и две поворотные оси для определения местоположения отражателя. Нормативные положения в таблице 4 включают испытания, охватывающие не менее 66% от указанных изготовителем диапазонов измерений линейной и двух угловых осей соответственно. Позиции 1 и 2 выполняют это для каждой поворотной оси отдельно, в то время как позиции 36-40 выполняют это для ранжированной (линейной) оси. Угловой диапазон измерения определяется как измеряемой мерой длины, так и расстоянием от лазерного трекера. Таким образом, можно получить множество угловых измерений, используя одну калиброванную эталонную меру длины. По этой причине исходные длины в положениях 1-29 таблицы 4 должны составлять от 2,25 м до 2,75 м.

Примечания

1 Из-за большого размера эталонных мер длины, необходимых для испытания лазерных трекеров, этот вариант с низким КТР обычно включают в требования к лазерным трекерам.

2 Из-за сложности использования больших эталонных мер длины, особенно в реальных условиях, неопределенность измерений очень важна для определения соответствия техническим требованиям.

6.4.4 Процедура

6.4.4.1 Требуемые положения меры длины

Поместите калиброванную эталонную меру(ы) длины в местах и ориентации относительно лазерного трекера, описанных в таблице 4 и показанных на рисунке 4. Если в случае измерений с помощью IFM происходит разрыв луча во время измерения, его следует возобновить. В случае измерений с помощью ADM луч должен прерываться перед каждым измерением (на любом конце каждого измерения длины), заставляя лазерный трекер повторно устанавливать расстояние до отражателя как часть процесса измерения ADM. Каждая запись в таблице 4 должна иметь MPE, указанную изготовителем, которая применима к данной калиброванной эталонной мере длины в заданной ориентации и местоположении.

В таблице 4 исходная точка трекера находится на пересечении двух осей вращения, азимутальный угол имеет направление по часовой стрелке относительно вертикальной неподвижной оси трекера с азимутом 0°, установленным неподвижной базой трекера. Расстояние меры длины от исходной точки трекера показано как расстояние d на рисунке 4.

Примечание - Во многих случаях может быть проще переместить или переориентировать лазерный трекер, чем перемещать меру.

Таблица 4 - Позиции при измерении

Номер позиции (основные позиции) | Расстояние от исходной точки трекера | Описание позиции эталонной меры длины (показано на рисунке 4) | Азимутальный(е) угол(ы) |

1 | Как можно ближе к трекеру | Горизонтально, по центру (т.е. концы эталонной меры равноудалены от трекера) и на высоте трекера | На любом азимуте |

2 | Как можно ближе к трекеру | Вертикально, центр меры длины на высоте трекера (концы меры длины равноудалены от трекера) | На любом азимуте |

3-6 | 3 м | Горизонтально, по центру (т.е. концы меры длины равноудалены от трекера) и на высоте трекера | 0, 90, 180, 270 |

7 | 3 м | Вертикально, центр меры длины на высоте трекера (концы меры длины равноудалены от трекера) | На любом азимуте |

8-11 | 3 м | По правой диагонали, по центру (т.е. концы меры длины равноудалены от трекера), а центр меры находится на высоте трекера | 0, 90, 180, 270 |

12-15 | 3 м | Левая диагональ, по центру (т.е. концы эталонной меры длины равноудалены от трекера), а центр меры находится на высоте трекера | 0, 90, 180, 270 |

16-19 | 6 м | Горизонтально, по центру (т.е. концы меры длины равноудалены от трекера) и на высоте трекера | 0, 90, 180, 270 |

20-23 | Как можно ближе к трекеру | Горизонтально, не по центру (т.е. трекер находится прямо перед одним концом меры длины) и на высоте трекера | 0, 90, 180, 270 |

24 | Как можно ближе к трекеру | Вертикально, не по центру (т.е. трекер находится прямо перед одним концом меры длины) | на любом азимуте |

25-28 | Как можно ближе к трекеру | Диагональ, один конец под или над точкой непосредственно перед трекером, другой конец справа или слева от точки непосредственно перед трекером. Расстояния до обеих концов меры длины равны | 0, 90, 180, 270 |

29 | Как можно ближе к трекеру | Горизонтально, по центру прямо над (насколько это возможно) самим лазерным трекером | На любом азимуте |

30-35 | Как можно дальше от трекера | Горизонтально, по центру (т.е. концы меры длины равноудалены от трекера) на высоте трекера | 0, 30, 60, 90, 120, 150 |

36-40 | 5 Тестовых дистанций измерения дальности | Эти испытательные расстояния покрывают 66% линейной оси (IFM или ADM) трекера | На любом азимуте |

41 | "Синтетический" тест на длину | Следуйте требованиям приложения С (требуется только для случая с малым значением СТЕ меры длины) | На любом азимуте |

Этот тест охватывает 66% диапазона измерения горизонтального угла трекера, если считается, что максимальный угол составляет 180 ° для одного измерения от точки к точке. Этот тест охватывает 66% оси измерения вертикального угла трекера. В специальном "длинном" случае более длинная эталонная мера измеряется на большем расстоянии от трекера. Рекомендуется измерять длину от 7 м до 9 м на расстоянии от 7 м до 9 м. Расстояние между двумя измеренными точками, используемыми для оценки самой длинной эталонной меры, должно составлять не менее 66 % указанного производителем максимального диапазона измерения трекера, если между производителем и пользователем не согласовано иное. Для пользователей, которые не намереваются использовать полный диапазон измерений трекера, пользователь может выбрать длины от 36 до 40, которые охватывают меньший диапазон, чем 66% от максимального указанного диапазона, и должен отметить новый максимальный диапазон в отчете об испытаниях. Это касается других требований данной части ИСО 10360. | |||

При испытании на дальность (длины от 36 до 40) каждая из пяти калиброванных эталонных длин определяется как расстояние между двумя точками, измеренными по одной линии с лазерным трекером (т.е. с конечными точками, имеющими примерно одинаковые азимут и углы подъема, как показано на рисунке D.2). Однако разрешается измерять первую точку вблизи лазерного трекера (например, менее чем в 1,5 м от лазерного трекера), а затем пять последовательных точек при увеличении расстояния, где все пять длин при испытаниях рассчитываются от общей первой точки. Например, если точки помечены как A (ближайшая) к F (самая дальняя), последовательность измерений, такая как (AB, AC, AD, AE, AF), является эталонными длинами, для которых определяется MPE. Тем не менее, последовательность измерений, такая как (A, B, C, D, Е, F), разрешена для оценки дальномерных возможностей лазерного трекера, поскольку ожидается, что воспроизводимость при повторном измерении гнезда A будет мала по сравнению с погрешностями при измерении больших длин при испытании на дальность. Однако пользователь может потребовать, чтобы полная формальная процедура тестирования проводилась на каждой эталонной длине; при этом местоположение A повторяется пять раз (AB, AC, AD, AE, AF) или (AB, CA, AD, EA, AF). Распределение эталонных длин должно быть приблизительно равномерным, при этом наибольшая длина (AF) должна охватывать не менее 66% максимального диапазона измерения прибора, указанного изготовителем.

|

A и B - концы меры длины

d - кратчайшее расстояние от трекера до вертикальной линии, ограничивающей длину меры. Если мера установлена вертикально (например, случаи b и f), плоскость также перпендикулярна к горизонтальной линии от начала координат лазерного трекера до линии, содержащей длину меры

Рисунок 4 - Позиции для мер длины (позиции 1-29)

В некоторых случаях калиброванные меры длины, достаточные для охвата 66% диапазона измерений прибора, могут быть недоступны. В этих случаях обе стороны могут согласиться использовать другие средства для определения калиброванной длины испытания. Они могут включать меры длины, которые "притерты" вместе (т.е. перекрываются из конца в конец), чтобы сформировать более длинную калиброванную длину испытания, или калиброванные длины, полученные с помощью лазера, такие как те, которые состоят из линии гнезд, расстояние между которыми откалибровано с помощью эталонного интерферометра или с использованием мультилатерации. В таких случаях процедура должна быть задокументирована, а неопределенности, связанные с этими методами, должны быть тщательно проанализированы, поскольку они вносят вклад в неопределенность определения длины.

Испытатель должен проявлять особую осторожность, чтобы быть уверенным, что окружающая среда и конечные точки эталонной меры длины стабильны для измерения длин 36-40. Обычно эти длины устанавливают с помощью эталонного интерферометра, работающего в реальной воздушной среде. Изменчивость окружающей среды, а также неидеальность формы гнезда, в которое помещается отражатель интерферометра, могут вносить вклад в неопределенность измерений эталонной меры длины, которая влияет на неопределенность результата измерений длины.

6.4.4.2 Испытание лазерных трекеров с заданными режимами IFM и ADM

Лазерный трекер может иметь как режим IFM, так и режим ADM, установленный производителем. Как правило, основное различие в требованиях для этих двух режимов заключается в значениях MPE для диапазонов длин (длины от 36 до 40 из таблицы 4). В случаях, когда MPE одинаковы для двух режимов, допускается испытание всех длин в режиме ADM, за исключением длин 1, 2 и 36-40 в таблице 4, которые должны быть проверены в обоих режимах.

Если значения MPE, указанные в требованиях для измерений в режиме IFM, по абсолютной величине меньше, чем значения измерений в режиме ADM, также допускается проводить испытания только в режиме ADM, за исключением указанных выше длин испытаний (1, 2 и с 36 по 40).

6.4.5 Обработка результатов испытаний

Примечание - Требования производителя к MPE обычно задают формулой.

7 Соответствие требованиям

7.1 Приемочные испытания

Характеристики ощупывающей системы лазерного трекера проверены, если

и

Занести в протокол погрешность формы и погрешность длины, вызванные ощупыванием (с соответствующим знаком). Если какой-либо результат не удался, повторить измерение в этом положении три раза, пытаясь измерить 25 точек, использованных в неудачном испытании. Все три из этих повторных испытаний должны быть успешными. Самая большая из трех (по абсолютной величине) погрешность для этого испытания заносится в протокол (с соответствующим знаком в случае испытаний длины).

Занести в протокол полученные погрешности определения местоположения. Если одно из двусторонних испытаний не пройдено, повторить измерение в этом положении три раза. Для этого испытания в протокол записывается самая большая (по абсолютной величине) погрешность из трех.

Запишите погрешность формы при контактном измерении и погрешность измерения размера (с соответствующим знаком). Если какое-либо из пробных испытаний не удалось, повторите измерение в этом положении три раза, пытаясь повторить 25 точек измерения, использованных в неудачном тесте. Все три из этих повторных пробных испытаний необходимы для достижения успеха. Для этого испытания учитывается наибольшее (по абсолютному значению) значение погрешности из трех (с соответствующим знаком).

7.2 Перепроверочные испытания

Как и в 7.1, но технические характеристики проверяет пользователь (в соответствии с процедурами производителя).

8 Практическое применение

8.1 Приемочные испытания

Может оказаться полезным графическое представление результатов испытаний с представлением соответствующих значений MPE.

8.2 Перепроверочные испытания

Рекомендуется использовать 41 позицию из таблицы 4 в дополнение к пяти длинам испытаний, которые являются репрезентативными для нормальных измерений. Длины в таблице 4 представляют минимальный набор, выбранный для обнаружения геометрических погрешностей лазерного трекера (см. [11]).

Примечания

1 Испытатель учитывает неопределенность измерений меры в соответствии с ИСО 14253-1; соответственно, мера для перепроверочных испытаний (где пользователь обычно является испытателем) может иметь другой диапазон значений, чем при приемочных испытаниях.

2 Для приемочных испытаний приемочная зона (диапазон испытаний) определяется в соответствии с требованиями изготовителя. Для перепроверочных испытаний (контрольных испытаний) пределы погрешностей могут быть заданы из метрологических потребностей пользователя.

Может оказаться полезным графическое представление результатов испытаний по сравнению с соответствующими значениями MPE.

8.3 Промежуточная проверка

Объем проверки характеристик может быть уменьшен за счет использования меньшего количества измерений и различных положений меры длины; возможная реализация стратегии описана в приложении E.

Может оказаться полезным графическое представление результатов испытаний для сравнения соответствующих значений MPE.

9 Альтернативные неформатные обозначения

Обозначения в разделе 4 не подходят для всех применений (например, в документации на продукт, на чертежах или в технических описаниях). В таблице 5 приведены соответствующие обозначения, которые также разрешены.

Таблица 5 - Обозначения, используемые в настоящем стандарте, и соответствующие обозначения в документации на продукцию, чертежах, технических паспортах и т.д.

Обозначение, используемое в настоящем стандарте | Соответствующее обозначение |

E[Uni:0:LT]

E[Bi:0:LT] | |

P[Form.Sph.1x25:SMR:LT] | |

P[Form.Sph.1x25:SRC:LT] | |

[Form.Sph.1x25:ODR:LT] | |

P[Size.Sph.1x25:SMR:LT] | |

P[Size.Sph.1x25:SRC:LT] | |

P[Size.Sph.1x25:ODR:LT] | |

L[Dia.2x1:P&R:LT] | |

P[Dia.15x1:SRC:LT] | |

P[Form.Sph.1x25:SRC:LT] | |

P[Size.Sph.1x25:SRC:LT] | |

P[Form.Sph.D95%:ODR:LT] | |

P[Size.Sph.1x25:ODR:LT] | |

P[Size.Sph.AII:ODR:LT] | |

E[Form.Pla.D95%:ODR:LT] | |

P[Form.Sph.nx25::MPS.LT] | |

P[Size.Sph.nx25::MPS.LT] | |

L[Dia.nx25::MPS.LT] | |

MPE(E[Uni:0:LT])

MPE(E[Bi:0:LT]) | |

MPE(P[Form.Sph.1x25:SMR:LT]) | |

MPE(P[Form.Sph.1x25:SRC:LT]) | |

MPE(P[Form.Sph.1x25:ODR:LT]) | |

MPE(P[Size.Sph.1x25:SMR:LT]) | |

MPE(P[Size.Sph.1x25:SRC:LT]) | |

MPE(P[Size.Sph.1x25:ODR:LT]) | |

MPE(L[Dia.2x1:P&R:LT]) | |

MPE(P[Dia.15x1:SRC:LT]) | |

MPE(P[Form.Sph.1x25:SRC:LT]) | |

MPE(P[Size.Sph.1x25:SRC:LT]) | |

MPE(P[Form.Sph.1x25:ODR:LT]) | |

MPE(P[Form.Sph.D95%:ODR:LT]) | |

MPE(P[Size.Sph.1x25:ODR:LT]) | |

MPE(P[Size.Sph.AII:ODR:LT]) | |

MPE(E[Form.Pla.D95%:ODR:LT]) | |

MPE(P[Form.Sph.nx25::MPS.LT]) | |

MPE(P[Size.Sph.nx25::MPS.LT]) | |

MPE(L[Dia.nx25::MPS.LT]) |

Приложение A

(справочное)

Формы

A.1 Форма 1 - Основные характеристики и нормальные условия

Нормальные условия эксплуатации | ||||||||||||||||||||||||||||||||

Габариты измерений | ||||||||||||||||||||||||||||||||

Расстояние (диапазон) | Мин | м | Макс | м | ||||||||||||||||||||||||||||

Горизонтальный угол (азимут) | Мин | ° | Макс | ° | ||||||||||||||||||||||||||||

Вертикальный угол (отклонение/зенит) | Мин | ° | Макс | ° | ||||||||||||||||||||||||||||

Или | ||||||||||||||||||||||||||||||||

Длина ширина высота (объем призмы) | м на | м на | м | м на | м на | м | ||||||||||||||||||||||||||

a) | Температурный диапазон | |||||||||||||||||||||||||||||||

рабочий | Мин | °С | Макс | ° | ||||||||||||||||||||||||||||

температурный градиент | Макс | °С/м | Макс | °С/ч | ||||||||||||||||||||||||||||

b) | Диапазон относительной влажности | |||||||||||||||||||||||||||||||

рабочий | Мин | % RH | Макс | % RH | ||||||||||||||||||||||||||||

c) | Диапазон барометрического давления | |||||||||||||||||||||||||||||||

рабочий | Мин | Па | Макс | Па | ||||||||||||||||||||||||||||

d) Окружающий свет: Изготовитель должен определить условия, если таковые имеются, при которых рассеянный свет ухудшает характеристики. | ||||||||||||||||||||||||||||||||

e) Электрические характеристики | Напряжение | В | Сила тока | А | ||||||||||||||||||||||||||||

Частота | Гц | Выбросы | В | |||||||||||||||||||||||||||||

Переходные процессы в сети | Длительность | с | ||||||||||||||||||||||||||||||

В | ||||||||||||||||||||||||||||||||

f) Допустимые ориентации (вертикальная, горизонтальная, др.) | ||||||||||||||||||||||||||||||||

g) Тип щупа: должен быть указан диаметр щупа и тип отражателя (например, пустотелый SMR по сравнению с призматическим SMR или кошачьим глазом), | ||||||||||||||||||||||||||||||||

используемых при испытаниях характеристик | Диаметр | мм | Тип отражателя | |||||||||||||||||||||||||||||

h) Эталонная мера длины | ||||||||||||||||||||||||||||||||

СТЕ | Мин | 10 / ° С | Макс | 10 / ° С | ||||||||||||||||||||||||||||

Неопределенность СТЕ | Макс | 10 / ° С | ||||||||||||||||||||||||||||||

i) Стратегия отбора проб: Изготовитель должен указать время получения измерений (среднее время) и частоту отбора проб (точек в секунду) в соответствии с | ||||||||||||||||||||||||||||||||

требованиями. | Время отбора | с | Частота отбора | точек/с | ||||||||||||||||||||||||||||

j) Время прогрева | Время прогрева | мин | ||||||||||||||||||||||||||||||

Предельные условия | ||||||||||||||||||||||||||||||||

k) Температурный диапазон | Мин | °C | Макс | °С | ||||||||||||||||||||||||||||

l) Диапазон относительной влажности | Мин | % | Макс | % | ||||||||||||||||||||||||||||

m) Диапазон барометрического давления | Мин | Па | Макс | Па | ||||||||||||||||||||||||||||

A.2 Форма 2 - Технические характеристики, заданные производителем

|

6.4 требует, чтобы значения MPE для мер длины 1-41 были указаны в таблице. Пример такой таблицы показан на рисунке A.1.

Для длин, требуемых этой частью стандарта ИСО 10360 в диапазоне от 2,25 м до 2,75 м, укажите значение MPE для 2,75 м.

Для длин, требуемых настоящим стандартом в диапазоне от 7 м до 9 м, укажите MPE для 9 м.

|

Рисунок A.1 - Пример таблицы для отражения MPEs

Длина 41 используется для испытаний на термокомпенсацию детали. Испытание выполняется на длине 15 м, и MPE должно соответствовать рассчитанному по формуле для длин от 1 до 35.

Приложение B

(справочное)

Калиброванные меры длины

B.1 Общие положения

Измеряемая величина (при определении погрешности измерения длины) представляет собой расстояние от очки до точки в пространстве. Реализация этого измерения осуществляется с использованием калиброванных мер длины, где расстояние между двумя физическими точками можно проследить до единицы длины в системе СИ. Пример реализации этого приведен в таблице B.1. Различие между однонаправленными и двунаправленными длинами обсуждается в B.6.

B.2 Материальные меры длины

Измеряемая величина - это длина материальных мер, таких как концевые меры длины, ступенчатые меры длины и стержни с шарами. Они могут быть такими же, как в ИСО 10360-2. Стержни с шарами и ступенчатые меры могут быть однонаправленными или двунаправленными по своей природе. Концевые меры длины всегда измеряются двунаправленным методом.

B.3 Масштабные жезлы

Измеряемая величина представляет собой расстояние между центрами сфер, установленных в гнездах.

Это однонаправленные меры длины. Следует обратить внимание, что использование гнезда может привести к тому, что центры сфер отклонятся от нейтральной оси меры длины.

B.4 Жесткие гнезда

Измеряемая величина представляет собой расстояние между центрами сфер, установленных в гнездах.

Это усредненные измерения, выполняемые на гнездах, установленных на постоянных или квазипостоянных основаниях или конструктивных элементах (например, стенах, столбах) здания, в котором происходит испытание.

Калибровка расстояний между гнездами часто выполняется с помощью независимо откалиброванного интерферометра. Для этой цели разрешается использовать интерферометр слежения.

B.5 Рельсовая система или система с кареткой

Измеряемая величина представляет собой расстояние между двумя различными положениями единичной сферы, гнезда или концевой меры в разных точках вдоль рельса.

Эти измерения могут быть либо усредненными, либо двунаправленными, в зависимости от стратегии ощупывания и геометрии движущегося объекта.

B.6 Составные и двунаправленные длины

Для определения погрешности измерения длины при испытаниях многих координатных измерительных систем используют двунаправленные меры длины. Поскольку использование длинных двунаправленных мер длины может быть как сложной, так и дорогостоящей задачей, принято использовать измерение расстояний от точки до точки с помощью однонаправленных мер длины, реализуемых как расстояние между гнездами.

Оценка погрешности двунаправленного измерения длины (например, при использовании датчика SMR) может быть рассчитана по формуле (B.1)

По взаимному согласию могут быть использованы следующие неравенства, устанавливающие соответствие или несоответствие измерения длины требованиям двунаправленного измерения.

Если пользователь не удовлетворен использованием этих неравенств, для испытаний следует применить двунаправленную меру длины.

Таблица B.1 - Реализация двунаправленных и составных мер длины

Двунаправленные меры длины | Однонаправленные меры длины | |

Концевые меры | ||

Ступенчатые меры | ||

Болл-бар |  |  |

Масштабный жезл | ||

Лазерные направляющие | ||

Жесткие гнезда |

Приложение C

(обязательное)

Температурная компенсация деталей

Из-за большого размера деталей, измеряемых с помощью лазерных трекеров, правильная работа системы измерения и температурная компенсация измеряемой детали имеет решающее значение при точных измерениях.

Приложение D

(справочное)

Требования к MPEs

D.1 Общие положения

Погрешности, возникающие при использовании лазерных трекеров для измерения расстояний между точками, не приводят к простой линейной зависимости между измеренной длиной и погрешностью определения этой длины. По этой причине производителю разрешается указывать характеристику лазерного трекера, используя более сложную формулу. Составляющие погрешностей подсистемы и полученная в результате общая формула приведены в настоящем приложении.

D.2 Вклад подсистем

Обозначения для предоставленных производителем технических характеристик (подсистем) лазерного трекера приведены в таблице D.1.

В таблице D.1 величина R относится к расстоянию между трекером и точкой в пространстве, у которой измеряется координата. Производитель трекера указывает номинальные условия (см. приложение A), в пределах которых выполняются требования к MPE. Соответственно, требования к подсистемам, как показано в таблице D.1, включают влияние допускаемых номинальных условий окружающей среды на погрешность измерений.

Таблица D.1 - Количественные оценки, связанные с характеристиками трекера

Подсистема трекера | Символ | Форма вклада в погрешность | Формула |

Интерферометр | (D.1) | ||

Абсолютный дальномер | (D.2) | ||

Лазерный трекер | (D.3) | ||

Поперечная погрешность | (D.4) | ||

, , - постоянные величины, выраженные в микрометрах; и - безразмерные постоянные величины. Эта погрешность наиболее отчетливо видна при сравнении измерения L , показанного на рисунке D.2, с измерением L , полученным путем размещения лазерного трекера непосредственно между точками 1 и 2 на рисунке D.2. Поперечная погрешность относится к погрешности, возникающей в результате неправильного определения угловых составляющих при определении местоположения измеряемой точки. | |||

D.3 Разработка общей формулы

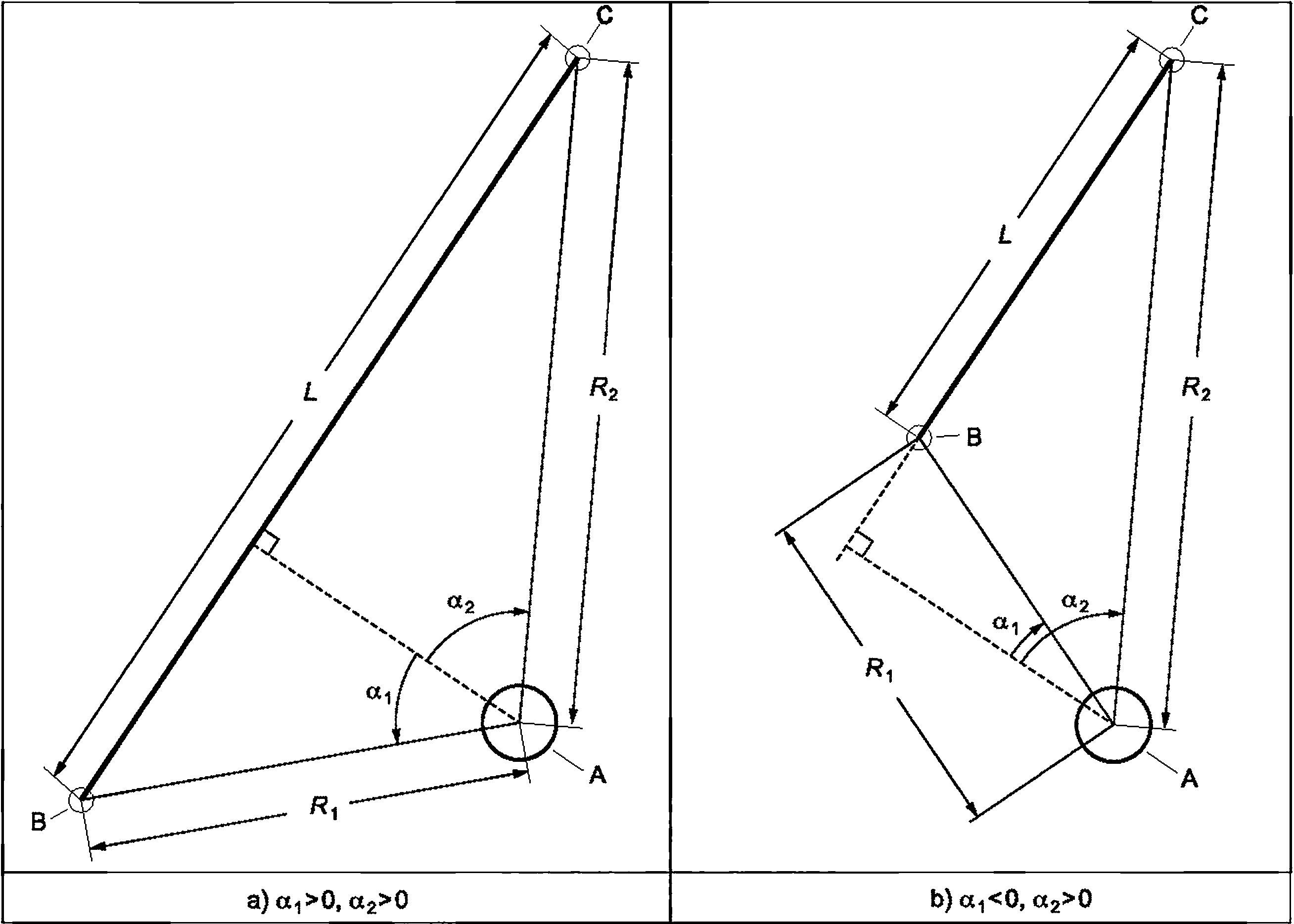

Геометрическое расположение трекера, который измеряет координаты точек 1 и 2 для многих положений, описанных в разделе 6, таблицы 4 продемонстрировано на рисунке D.1; случай, когда трекер расположен на линии, определенной как опорная длина, показан на рисунке D.2. По этим координатам определяется опорная длина L.

MPE измерения длины задается изготовителем для приемочных и перепроверочных испытаний. Один из методов выражения MPE опорной длины L использован в формуле (D.5). В этой формуле величины, содержащие индексы 1 или 2, относятся к требованиям MPE при оценке для пары точек 1 и 2 (соответственно) для IFM или ADM таблицы D.1, в зависимости от того, используется IFM или ADM.

|  |

a) >0, >0 | b) <0, >0 |

A - Лазерный трекер (вид сверху); B - точка 1; C - точка 2

Рисунок D.1 - Геометрическая зависимость между длиной меры и лазерным трекером

Формула (D.5) показывает, что MPE не зависит от окружающей среды (например, связанной с температурой). Если значения MPE указаны таким образом, то значения MPE применяются к любой среде, удовлетворяющей нормальным условиям эксплуатации (например, раздел 5 и приложение A), при использовании разумной, надлежащей практики измерения (например, 5.2), формула MPE может быть выражена более сложным образом, показывая конкретную зависимость, связанную с температурой, но при испытаниях это потребует необходимости измерения температуры вдоль пути луча во время каждого измерения.

D.4 Примечание по испытаниям на дальность

Особый случай - это когда трекер выставлен по эталонной длине. То есть в случае измерения, в котором лазерный трекер выставлен по точкам 1 и 2, как показано на рисунке D.2.

A - лазерный трекер (вид сверху); B - точка 1; C - точка 2

Рисунок D.2 - Конфигурация лазерного трекера для коллинеарных измерений

Точка 1 устанавливает один конец опорной длины для измерения лазерным трекером, а точка 2 - другой конец опорной длины. В этих условиях два результата измерения координат коррелируются, что позволяет переписать формулу (D.5) в формулу (D.6)

L - расстояние от первой точки до второй.

Примечание "mode" относится либо к IFM [формула (D.1)], либо к ADM [формула (D.2)] из таблицы D.1.

D.5 Примечание к двустороннему измерению

Приложение E

(справочное)

Промежуточные испытания

E.1 Общие положения

Промежуточное испытание предназначено для обеспечения надлежащего функционирования измерительной системы в промежутках между обычными калибровками. Процедуры промежуточных испытаний специально разработаны таким образом, чтобы быть чувствительными к изменениям в системе измерений, которые потенциально могут ухудшить технические характеристики до такой степени, что технические характеристики, заданные производителем, станут недействительными. Промежуточное испытание не является заменой обычной калибровки или компенсации погрешностей. Единственным наиболее эффективным промежуточным испытанием правильной работы и компенсации погрешностей лазерного трекера является испытание, описанное в 6.3. Выполнение дополнительных испытаний в этом пункте может дополнительно использоваться для обеспечения уверенности в работе лазерного трекера.

В этом приложении приводится промежуточное испытание для оценки характеристик лазерного трекера в полевых условиях. Это промежуточное испытание состоит из двух частей: первая часть (E.5.1) описывает процедуру оценки оптических и геометрических отклонений в лазерном трекере, в то время как вторая часть (E.5.2) описывает процедуру оценки погрешностей инклинометра в лазерном трекере. В зависимости от потребностей пользователя может быть выполнена одна или обе части.

E.2 Суждения, касающиеся окружающей среды

Промежуточные испытания следует проводить в среде, аналогичной той, в которой прибор используется на практике. Если лазерный трекер используется в производственных условиях, где наблюдаются большие колебания температуры и влажности, промежуточные испытания следует проводить в аналогичных условиях. Это может включать в себя проведение промежуточных испытаний в цехе в разное время суток, чтобы гарантировать, что во время испытаний будет в достаточной степени отражен весь спектр применимых рабочих сред. Промежуточные испытания в цехе позволяют выявлять погрешности измерений, связанные с этой средой, и, следовательно, предоставлять пользователю информацию о точности используемого лазерного трекера.

E.3 Периодичность промежуточных испытаний

Частота промежуточных испытаний является вопросом экономики и необходимости, т.е. период времени между промежуточными испытаниями должен быть выбран таким образом, чтобы он отвечал потребностям пользователя измерительной системы, не ставя под угрозу целостность выполняемых задач измерения. Это решение принимает пользователь. Лазерный трекер, находящийся в стабильной среде у одного пользователя, обычно нуждается в промежуточных испытаниях реже, чем тот, который часто транспортируется, используется несколькими операторами или в суровых условиях. На частоту испытаний также сильно влияет соотношение затрат на промежуточные испытания с последствиями принятия плохой детали или отклонения хорошей. Возможно, будет полезно рассмотреть промежуточный интервал испытаний в процентах от общего количества часов работы лазерного трекера. Некоторые пользователи с дорогостоящими и/или критически важными для безопасности деталями могут выбрать проведение ежедневных испытаний, в то время как другие пользователи, возможно, будут проводить испытания еженедельно или ежемесячно. Кроме того, промежуточные испытания следует проводить после любого значительного события, такого как воздействие на лазерный трекер чрезмерных вибраций или потенциального повреждения.

E.4 Руководство по наилучшей практике

Двусторонние измерения являются быстрым и эффективным способом оценки состояния лазерного трекера и входят в обязательную часть оценки характеристик, как описано в 6.3. Они не требуют калиброванного артефакта и чувствительны к нескольким параметрам геометрии. В качестве общего руководства по наилучшей практике рекомендуется проводить двусторонние испытания в разных точках рабочего объема прибора на регулярной основе или до начала измерений. Такое двустороннее испытание позволяет судить о характеристиках лазерного трекера с минимальными затратами времени и усилий. Однако двусторонние тесты не чувствительны ко всем источникам погрешностей и поэтому не эквивалентны промежуточному испытанию, описанному в E.5, который включает как двусторонние испытания, так и тесты на измерение длины.

E.5 Процедура промежуточного испытания

E.5.1 Промежуточные испытания для обнаружения погрешностей геометрии

E.5.1.1 Введение

Промежуточные испытания на наличие геометрических погрешностей включают в себя двусторонние измерения и измерение длины, выполняемые мерами длины в разных положениях относительно лазерного трекера. Цель этого промежуточного испытания - оценить характеристики лазерного трекера при наличии геометрических или оптических отклонений, например возникающих из-за частой упаковки, транспортировки и распаковки лазерного трекера. Эти причины обычно влияют на геометрические параметры лазерного трекера, но не влияют на дальномер. Таким образом, калибровка эталонного артефакта (такого как шкала или набор фиксированных гнезд), используемого для этого испытания, может быть выполнена с использованием системы определения дальности испытываемого лазерного трекера, как описано в D.4. Дополнительную информацию об этом промежуточном испытании и источниках погрешностей, к которым чувствительны эти испытания, можно найти в справочнике [10].

E.5.1.2 Процедура

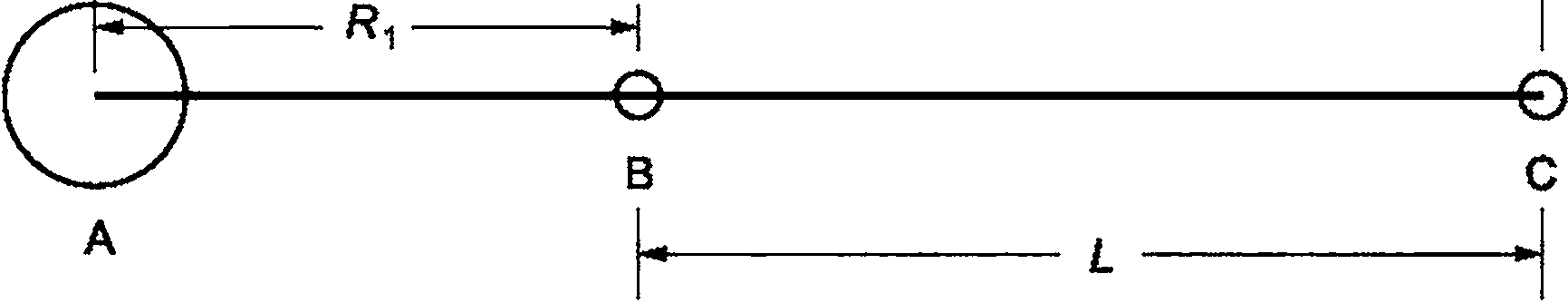

В целях иллюстрации здесь описана процедура промежуточного испытания с использованием шкалы с тремя гнездами, как показано на рисунке E.1; другие методы проведения испытаний кратко описаны в E.5.1.3. Шкала с тремя гнездами имеет одно гнездо (гнездо В), расположенное в центре шкалы, в то время как два других гнезда (гнезда A и C) расположены на концах. Длина шкалы, которая представляет собой расстояние от гнезда A до гнезда C, должна составлять не менее 2,25 м (в соответствии с 6.4.3).

Рисунок E.1 - Шкала с тремя гнездами для промежуточных испытаний

Требования к процедуре испытания заключаются в следующем.

- Для каждой из пяти позиций на рисунке E.2 определяются три погрешности измерения длины. Одна погрешность измерения длины соответствует симметричной (относительно лазерного трекера) длине AC. Две погрешности измерения длины соответствуют асимметричным длинам AB и BC. Все погрешности измерения длины рассчитывают с использованием данных, полученных только с передней панели лазерного трекера.

- Для каждой из пяти позиций на рисунке E.2 определены три двусторонние погрешности (по одной в каждом гнезде).

На рисунке E.2 гнездо B расположено непосредственно перед лазерным трекером, так что линия, соединяющая лазерный трекер и гнездо B, ортогональна линии, соединяющей три гнезда A, B и C. Для всех положений длина AC должна составлять не менее 2,25 м, а длины AB и BC должны быть примерно равны. Для позиций 1, 2 и 3 гнезда A и C расположены по обе стороны гнезда B так, что гнезда A, B и C образуют горизонтальную линию. Для позиций 4 и 5 гнезда A и C расположены по обе стороны от гнезда B таким образом, чтобы гнезда A, B и C образовывали вертикальную линию.

Пять позиций процедуры промежуточного испытания приведены в следующем перечне. Азимутальные углы 0° и 90° в перечне (и на рисунке E.2) приведены только для справки, и допускается любая пара азимутальных углов, отличающихся на 90°.

1) Масштабный жезл в горизонтальной ориентации, гнездо B не менее чем на 0,5 м выше лазерного трекера и лазерный трекер на азимуте 0°, если трекер обращен к центру масштабного жезла, и расположено на расстоянии d (как можно ближе, предпочтительно 1 м) от жезла.

2) Масштабный жезл в горизонтальной ориентации, гнездо B на высоте лазерного трекера и лазерный трекер на азимуте 0°, когда он обращен к центру жезла, и расположен на расстоянии d (как можно ближе, предпочтительно 1 м) от жезла.

3) Масштабный жезл в горизонтальной ориентации, гнездо B на высоте лазерного трекера и лазерный трекер на азимуте 90°, когда он обращен к центру шкалы, и расположен на расстоянии d (как можно ближе, предпочтительно 1 м) от жезла.

4) Масштабный жезл в вертикальной ориентации, гнездо B на высоте лазерного трекера и лазерный трекер на азимуте 90°, когда он обращен к центру жезла, и расположен на расстоянии d (как можно ближе, предпочтительно 1 м) от жезла.

5) Масштабный жезл в вертикальной ориентации, гнездо B на высоте лазерного трекера и лазерный трекер размещены под любым азимутальным углом и на расстоянии, как определено пользователем. Как азимутальный угол, так и расстояние d должны отличаться от тех, которые используются в позиции 4.

|

Позиции 1-5 - положения 1-5

Рисунок E.2 - Пять испытательных положений для выполнения промежуточной проверки лазерного трекера (0° - только для ориентира)

При использовании масштабного жезла с тремя гнездами выгодно получать данные с обеих сторон лазерного трекера, чтобы все погрешности двустороннего измерения и измерения длины могли быть определены при одной установке. Таким образом, в каждом из пяти положений лазерный трекер измеряет местоположение каждого SMR спереди и сзади. Двусторонние погрешности вычисляют для каждого из гнезд A, B и C и для каждой из пяти позиций на рисунке E.2. Таким образом, всего вычисляют 15 двусторонних погрешностей. Погрешности измерения длины рассчитывают с использованием измерений, выполненных только спереди. Для каждой из пяти позиций получается одна погрешность измерения длины при измерении симметричной длины АС, в то время как две погрешности измерения длины получаются при измерении асимметричных длин AB и BC. Таким образом, всего вычисляют 15 погрешностей измерения длины. Все 15 двусторонних погрешностей и все 15 погрешностей измерения длины должны быть меньше, чем соответствующие значения MPE, указанные производителем. Погрешности, превышающие значения MPE, указывают на проблему либо с лазерным трекером, либо с настройкой артефакта (например, штатив, мера длины). Источник погрешности должен быть определен и устранен до использования лазерного трекера для измерений.

E.5.1.3 Альтернативные способы реализации промежуточного испытания для определения геометрических погрешностей

Хотя процедура промежуточного испытания для определения погрешностей геометрии лазерного трекера описана ранее с использованием шкалы с тремя гнездами, испытания могут быть выполнены и другими способами. Например, шкала с двумя гнездами длиной не менее 2,25 м может использоваться для задания симметричной и асимметричной длины для каждого из пяти положений путем перемещения лазерного трекера или шкалы. Набор гнезд, закрепленных на жесткой конструкции (например, на стене), где расстояние между гнездами было предварительно откалибровано, также может быть использован для промежуточных испытаний.

E.5.2 Промежуточное испытание для определения погрешности инклинометра (испытания с использованием гравитации)

E.5.2.1 Введение

В этом пункте описана промежуточная процедура испытаний для определения характеристик датчика инклинометра лазерного трекера. Существует два режима, в которых инклинометры используются в лазерных трекерах. В первом и более распространенном режиме инклинометры используются для первого определения системы координат, определенной по силе тяжести, в которой выполняются все последующие измерения объекта испытаний. В этом режиме использования показания инклинометра не учитываются как часть каждого измерения координат объекта. Процедура для этого первого режима описана в E.5.2.3. Во втором режиме использования показания инклинометра учитываются как часть каждого измерения координат объекта, и измеренная координата преобразуется в систему координат, выровненную по вектору силы тяжести, на основе текущих измерений углов наклона. Процедура для второго режима описана в E.5.2.4. Когда промежуточное испытание для обоих режимов включает лазерный трекер и три стационарных гнезда, установленных на полу, возникают различия в процедуре испытаний. Настройка и процедуры испытаний описаны ниже.

Как упоминалось ранее в этом приложении, поскольку промежуточные и перепроверочные испытания лазерного трекера являются процедурами, установленными пользователем лазерного трекера, пользователь может выбрать любое правило принятия решений для перепроверочных и промежуточных испытаний. Неопределенность измерений инклинометра пренебрежимо мала, поскольку можно предположить, что три гнезда будут неподвижными в течение всего испытания.

E.5.2.2 Настройка

Настройка для обоих промежуточных испытаний для определения погрешностей инклинометра выглядит следующим образом. Два гнезда, A и B, расположены на полу на расстоянии 2d друг от друга, как показано на рисунке E.3. Значение расстояния d рекомендуется принимать не менее 1 м и не более 5 м. Лазерный трекер расположен на линии, соединяющей гнезда A и B, либо снаружи в положении 1, либо внутри в положении 2. Позиции 1 и 2 находятся на расстоянии d от гнезда A на линии, соединяющей гнезда A и B. Цель C расположена на полу так, чтобы AC был перпендикулярен к AB, а расстояние AC было равно 2d. Положения лазерного трекера не должны отклоняться от линии AB более чем на 0,1 м. Аналогично гнездо C не должно отклоняться от своего рекомендуемого местоположения (по оси X на рисунке E.3) более чем на 0,1 м.

E.5.2.3 Испытание инклинометра с помощью наклона лазерного трекера

Для первого режима использования инклинометра, как описано выше, процедура испытания включает измерение координат Z мишеней, распределенных на полу в системе координат, выровненной по гравитации. Затем лазерный трекер слегка наклоняется, строится новая система координат, выровненная по гравитации, и мишени снова измеряются. Координаты Z мишеней должны оставаться неизменными, если нет погрешности инклинометра. Чтобы определить величину погрешности инклинометра, разница в координатах Z до и после наклона преобразуется в единицы измерения угла и сравнивается с MPE, установленной производителем. Поскольку лазерный трекер наклонен на небольшую величину, находясь в одном и том же положении, ожидается, что погрешности измерения вертикального угла останутся постоянными до и после наклона; таким образом, различия в координатах Z могут быть полностью отнесены к погрешностям инклинометра.

Процедура испытания заключается в следующем:

1) Используя программное обеспечение, предоставленное производителем или третьей стороной, установите уровень так, чтобы ось Z системы координат лазерного трекера имела направление вектора силы тяжести. Для этого требуется измерение инклинометра с последующим преобразованием координат из базовой системы координат лазерного трекера в систему, ось Z которой совпадает с направлением силы тяжести.

2) Измерьте SMR, расположенные в гнездах A, B и C в системе координат уровня.

3) Измените систему координат так, чтобы начало координат находилось в гнезде A.

4) Поверните систему координат так, чтобы гнездо B лежало в плоскости YZ; убедитесь, что ось Z продолжает совпадать с направлением силы тяжести.

6) Удерживая лазерный трекер в одном и том же месте, наклоните лазерный трекер на небольшую величину чтобы показания инклинометра изменились на небольшую величину.

|

X - позиция 1; Y - позиция 2

Рисунок E.3 - Настройка для испытания инклинометра

7) Установите новые показания уровня так, чтобы ось Z снова совпадала с направлением силы тяжести.

8-10) Повторите шаги 2-4.

Примечание - В каждом приведенном выше случае полученная система координат выровнена с направлением гравитации (ось Z), началом координат в точке A и точкой B в плоскости YZ (приблизительно по оси Y).

E.5.2.4 Испытание инклинометра, основанное на показаниях лазерного трекера

Второй метод использования инклинометра имеет дополнительный источник погрешностей, который зависит от расстояния до цели. Этот источник погрешностей может быть обнаружен путем измерения двух целей A и B изнутри линии AB и снова снаружи линии AB способом, аналогичным тому, который принят для оптических уровней. Однако, перемещая лазерный трекер из положения 1 в положение 2 (или наоборот), можно сверить любые погрешности инклинометра с погрешностями инкодера, измеряющего вертикальные углы. Поэтому следует иметь в виду, что MPE при испытаниях инклинометра на основе преобразования лазерного трекера может быть больше, чем MPE при испытаниях инклинометра на основе наклона лазерного трекера (см. E.5.2.3).

Процедура испытания заключается в следующем:

1) Используя программное обеспечение, предоставленное производителем или третьей стороной, установите рамку уровня так, чтобы ось Z системы координат лазерного трекера совпадала с направлением силы тяжести. Для этого требуется измерение инклинометра с последующим преобразованием координат из базовой системы координат лазерного трекера в систему, ось Z которой совпадает с направлением силы тяжести.

2) Измерьте SMR, расположенные в гнездах A, B и C в системе координат уровня.

3) Поверните систему координат так, чтобы начало координат находилось в гнезде A.

4) Поверните систему координат так, чтобы гнездо B лежало в плоскости YZ; убедитесь, что ось Z продолжает совпадать с направлением силы тяжести.

6) Переместите лазерный трекер в положение 2, если он ранее находился в положении 1. Если лазерный трекер ранее находился в положении 2, переместите его в положение 1.

7) Используя программное обеспечение, предоставленное производителями или третьей стороной, установите рамку уровня так, чтобы ось Z системы координат лазерного трекера совпадала с направлением силы тяжести. Это требует измерения показаний инклинометра с последующим преобразованием координат из базовой системы координат лазерного трекера в ту, ось Z которой совпадает с направлением силы тяжести.

8-10) Повторите шаги 2-4.

Примечание - В каждом приведенном выше случае полученная система координат выровнена с направлением гравитации (ось Z), началом координат в точке A и точкой B в плоскости YZ (приблизительно по оси Y).

E.5.2.5 Дополнительные примечания

Существует преимущество в выполнении испытания, описанного в E.5.2.4, для всех лазерных трекеров, независимо от метода использования инклинометра. Эксцентриситет датчика вертикального угла вдоль вертикальной оси не фиксируется с достаточной чувствительностью с помощью испытаний, описанных в E.5.2. Использование уровня при перемещении лазерного трекера из позиции 1 в позицию 2 позволяет выявить источник погрешностей со значительно большей чувствительностью. Однако, как упоминалось ранее, эти погрешности складываются с погрешностями инклинометра; и таким образом, возможность определения эксцентриситета датчика вертикального угла ограничена точностью инклинометра.

Приложение F

(обязательное)

Испытание комбинации щупа и отражателя (SRC)

F.1 Общие положения

Существуют два метрологических результата, которые важны для обеспечения уверенности в измерениях, выполняемых с помощью комбинации щупа и отражателя (SRC). Первый из них - это проверка системы при использовании контактного метода измерения, а второй - проверка регистрации методом ощупывания по умолчанию в щуповой системе (SMR).

Методы, описанные в настоящем приложении, намеренно отражают другие части стандарта ИСО 10360 и предназначены для уточнения, а не изменения этих существующих методов.

Упрощенная компоновка, состоящая только из щупа и светоотражателя SRC, показана на рисунке F.1.

|

Рисунок F.1 - SRC (упрощенный)

F.2 Погрешности ощупывания

F.3 Погрешности, зависящие от ориентации

F.3.1 Общие положения

Различные ориентации SRC могут привести к тому, что щуп будет иметь одну и ту же точку измерения [C на рисунке 2 b)]. Это позволяет измерять одну точку с множеством различных ориентаций SRC. Проводят два испытания в местах, описанных в таблице 2.

Примечание - Ориентация SRC относится к крену, тангажу и рысканию SRC относительно входящего луча лазерного трекера - их не следует путать с азимутом (горизонтальным) и зенитом (вертикальным) углами лазерного трекера.

F.3.2 Измерительное оборудование

Для этого испытания используется гнездо подходящего размера для размещения щупа, используемого с SRC. Он жестко крепится так, чтобы диапазон ориентации SRC мог измеряться лазерным трекером.

F.3.3 Процедура

Для каждого из двух следующих местоположений с помощью SRC берутся пять точек измерения, как показано на рисунке F.2 (SRC). Дополнительные пять точек снимаются с помощью SRC, вращающегося в направлении лазерного трекера и от него (шаг SRC), и еще пять точек, полученных при вращении SRC вокруг вектора ориентации щупа (рыскание SRC). Положения отражателя должны широко охватывать диапазон, разрешенный гнездом для испытаний на крен, а также охватывать не менее 66% заявленного допустимого угла для светоотражателя (и вспомогательных компонентов, таких как светодиоды) при испытаниях на тангаж и рыскание.

Изготовитель может указать пределы крена при испытаниях, но они должны составлять не менее ±45°.

|

Рисунок F.2 - Испытание ориентации для SRC

F.3.4 Обработка результатов испытаний

F.4 Учет погрешностей

Примечания

2 На рисунке F.3 показаны только некоторые из требуемых 25 точек ощупывания

|

Рисунок F.3 - Мультисенсорное тестирование для SRC (левый) и SMR (правый)

F.5 Условные обозначения, относящиеся к настоящему приложению

Таблица F.1 - Количественные оценки, связанные с испытаниями SRC

Обозначение | Значение |

Погрешность формы при ощупывании SRC | |

Погрешность размера при ощупывании SRC | |

Погрешность ориентации для SRC | |

Предельно допускаемая погрешность формы при ощупывании SRC | |

Предельно допускаемая погрешность размера при ощупывании SRC | |

Предельно допускаемая погрешность ориентации для SRC | |

Погрешность формы при мультисенсорном ощупывании | |

Погрешность размера при мультисенсорном ощупывании | |

Погрешность ориентации при мультисенсорном ощупывании | |

Наибольшая допускаемая погрешность формы при мультисенсорном ощупывании | |

Наибольшая допускаемая погрешность размера при мультисенсорном ощупывании | |

Наибольшая допускаемая погрешность ориентации при мультисенсорном ощупывании |

Приложение G

(обязательное)

Испытание комбинации оптического датчика расстояния и отражателя (ODR)

G.1 Общие положения

Доступны системы, которые собирают точки с помощью оптического датчика расстояния (см. рисунок G.1), где местоположение и ориентацию оптического датчика расстояния определяют с помощью лазерного трекера.

В соответствии с приложением E существует два типа погрешностей, подлежащих оценке: погрешность ощупывания и погрешность регистрации. Обозначения, связанные с испытаниями в настоящем приложении, приведены в таблице G.1.

|

Рисунок G.1 - Упрощенное представление ODR

G.2 Погрешность ощупывания

Если при нормальной эксплуатации допускается несколько ориентации ODR, эти ориентации следует использовать при измерении поверочной сферы.

Примечание - Ориентация ODR относится к крену, тангажу и рысканию ODR относительно входящего луча лазерного трекера, их не следует путать с горизонтальным и вертикальным углами лазерного трекера.

G.3 Погрешность регистрации

|

Рисунок G.2 - Измерение эталонной сферы с помощью ODR

G.4 Измерение формы плоской пластины

G.5 Условные обозначения, относящиеся к настоящему приложению

Таблица G.1 - Количественные оценки, связанные с использованием ODR

Обозначение | Значение |

Погрешность формы при использовании ODR (25 точек) | |

Погрешность формы при использовании ODR (95% точек) | |

Погрешность размера при использовании ODR (25 точек) | |

Погрешность размера при использовании ODR (все точки) | |

Погрешность формы плоской пластины при использовании ODR (95% точек) | |

Предел допускаемой погрешности формы, вызванной ощупыванием при использовании ODR (25 точек) | |

Предел допускаемой погрешности формы, вызванной ощупыванием при использовании ODR (95% точек) | |

Предел допускаемой погрешности размера, вызванной ощупыванием при использовании ODR (25 точек) | |

Предел допускаемой погрешности размера, вызванной ощупыванием при использовании ODR (все точки) | |

Предел допускаемой погрешности формы плоской пластины при использовании ODR (95% точек) | |

Погрешность формы при использовании мультисенсорной щуповой системы | |

Погрешность размера при использовании мультисенсорной щуповой системы | |

Погрешность расположения при использовании мультисенсорной щуповой системы | |

Предел допускаемой погрешности формы при использовании мультисенсорной щуповой системы | |

Предел допускаемой погрешности размера при использовании мультисенсорной щуповой системы | |