ГОСТ 16473-80

Группа П55

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ КОНТРОЛЬНО-ОБКАТНЫЕ ДЛЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

Нормы точности

Bevel and hypoid running testers. Standards of accuracy

ОКП 38 1574

Дата введения 1981-01-01

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛЬ

Г.Ф.Суслов

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра А.Е.Прокопович

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 15 июля 1980 г. N 3598

Срок действия установлен с 01.01.1981 г. до 01.07.1991 г.*

________________

* Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 5/6, 1993 год). - .

ВЗАМЕН ГОСТ 16473-70

Настоящий стандарт распространяется на контрольно-обкатные станки классов точности П, В для конических и гипоидных зубчатых колес.

Общие требования к условиям испытания станков на точность по ГОСТ 8-77*.

______________

* На территории Российской Федерации документ не действует. Действует ГОСТ 8-82. - .

Нормы точности станков классов точности П, В должны соответствовать указанным в разд.1 и 2.

1. ПРОВЕРКА ТОЧНОСТИ СТАНКА

1.1. Точность базирующей конической поверхности ведущего и ведомого шпинделей:

а) зазор А между торцом фланца калибра и торцом шпинделя;

б) прилегание конуса калибра по краске

Таблица 1

Конец ведущего и ведомого шпинделей по ГОСТ 17547-72* | Номер проверки | Допуск: | |

П | В | ||

Морзе 0, 2, 4 | 1.1а | 55 | 55 |

1.1б | 65 | 80 | |

Морзе 5 | 1.1а | 70 | 70 |

1.1б | 65 | 80 | |

Морзе 6 | 1.1а | 75 | 75 |

1.1б | 65 | 80 | |

Метрический 80 | 1.1а | 80 | 80 |

1.1б | 65 | 80 | |

Метрический 100 | 1.1а | 100 | 100 |

1.1б | 65 | 80 | |

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 17547-80. - .

Примечание. Разрывы окрашенных мест по окружности допускаются не более 20% ее длины. Длины неокрашенных мест вдоль образующих не должны превышать 5 мм. Наличие неокрашенных мест на длине конуса 10 мм от переднего торца не допускается.

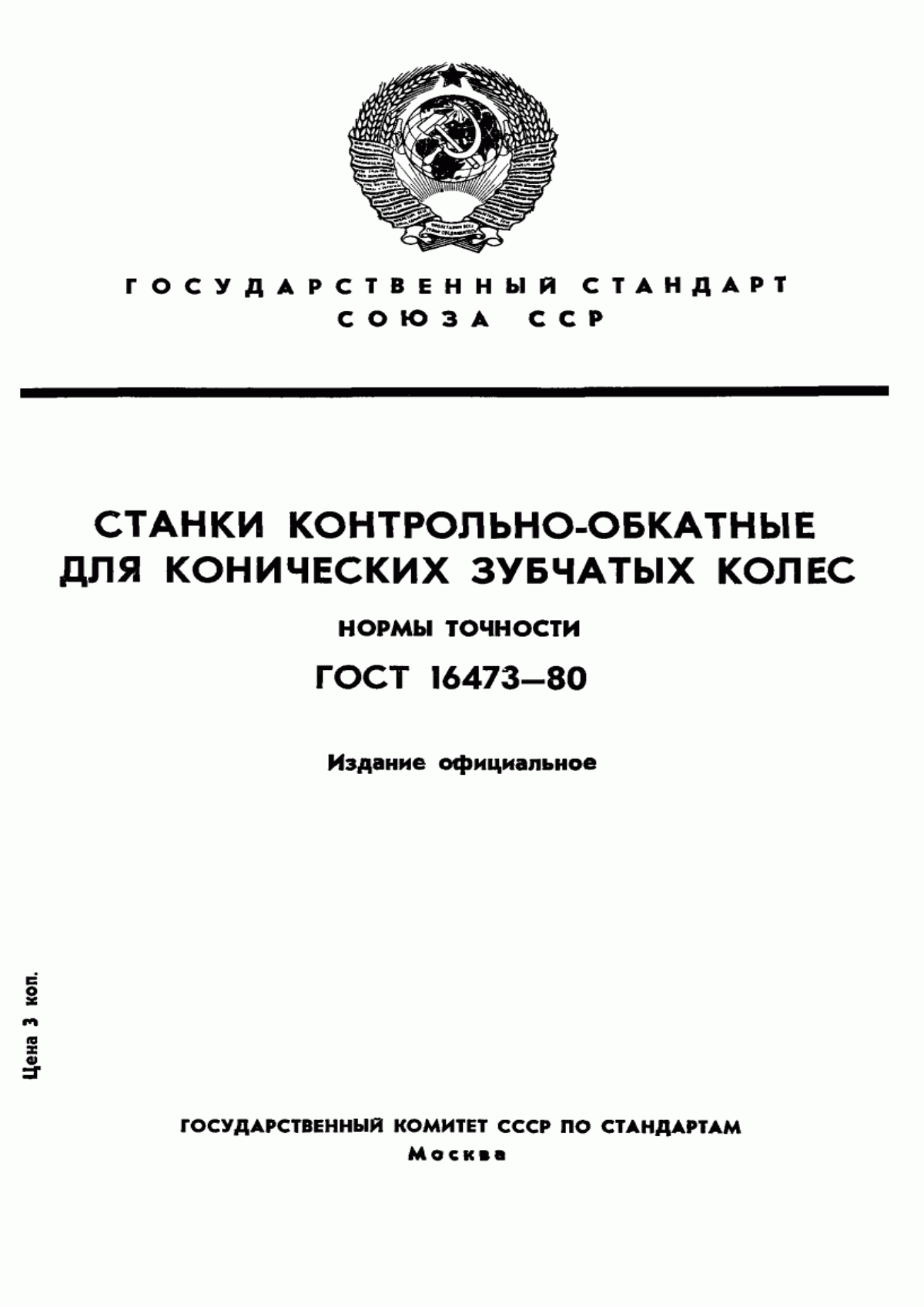

В отверстие шпинделя 1 вводят калибр 2 с определенным маркированным значением А при наибольшем диаметре конуса шпинделя.

Измеряют фактический зазор между торцом фланца калибра и торцом шпинделя. Затем калибр вынимают и всю его контрольную поверхность покрывают слоем краски. Толщина слоя краски не должна превышать 5 мкм по ГОСТ 2848-75. Вновь вводят калибр в отверстие шпинделя, поворачивают его в обе стороны в пределах угла 90° и вынимают.

Отклонения определяют:

а) как разность А между фактическим размером и размером А, указанным на калибре. Отклонение должно быть положительным и не должно превышать значения, указанного в табл.1;

б) как отношение площадей поверхности прилегания калибра к рабочей поверхности.

1.2. Торцовое биение ведущего и ведомого шпинделей

Таблица 2

Наибольший диаметр контролируемого | Допуск, мкм, для станков класса точности | |

П | В | |

До 200 | 4 | 3 |

Св. 200 " 500 | 5 | 4 |

" 500 " 800 | 6 | 4 |

" 800 " 1600 | 8 | - |

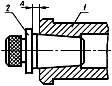

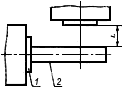

Показывающий измерительный прибор* 1 закрепляют так, чтобы его измерительный наконечник касался у периферии торцовой поверхности шпинделя 2 и был перпендикулярен ей.

________________

* Далее - измерительный прибор.

Биение равно наибольшей алгебраической разности показаний измерительного прибора в каждом его положении.

1.3. Радиальное биение конического отверстия ведущего и ведомого шпинделей:

а) у торца;

б) на расстоянии

Таблица 3

Наибольший диаметр контролируемого зубчатого колеса, мм | Номер проверки |

| Допуск, мкм, для станков класса точности | |

П | В | |||

До 125 | 1.3а | - | 5 | 3 |

1.3б | 75 | 6 | 4 | |

Св. 125 " 200 | 1.3а | - | 5 | 3 |

1.3б | 150 | 8 | 5 | |

" 200 " 500 | 1.3а | - | 6 | 4 |

1.3б | 150 | 10 | 6 | |

" 500 " 800 | 1.3а | - | 8 | 5 |

1.3б | 150 | 12 | 8 | |

" 800 " 1600 | 1.3а | - | 10 | - |

1.3б | 150 | 16 | - | |

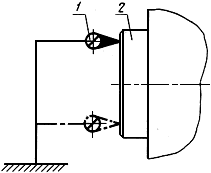

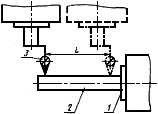

В отверстие шпинделя 1 плотно вставляют контрольную оправку 2. Измерительный прибор 3 укрепляют так, чтобы его измерительный наконечник касался цилиндрической поверхности оправки. Перемещение измерительного наконечника должно происходить по нормали к поверхности оправки. Биение равно наибольшей алгебраической разности показаний измерительного прибора в каждом его положении.

1.4. Перпендикулярность осей ведомого и ведущего шпинделей (для станков с постоянным углом между осями, равным 90°)

Таблица 4

Наибольший диаметр контролируемого |

| Допуск, мкм, для станков класса точности | ||

П | В | |||

До 125 | 75 | 6 | 5 | |

Св. 125 " 800 | 150 | 12 | 10 | |

" 800 " 1600 | 300 | 24 | 20 | |

Проверка - по ГОСТ 22267-76, раздел 11, метод 1.

Для станков, имеющих возможность перемещения гипоидной головки, проверка проводится в трех положениях головки: нулевом и двух крайних.

1.5. Точность установки отсчитывающего измерительного устройства угла между осями шпинделей, равного 90° (для станков с различными углами между осями шпинделей)

Таблица 5

Наибольший диаметр контролируемого зубчатого колеса, мм |

| Допуск для станков класса точности | |

До 125 | 75 | ±15' | |

Св. 125 " 800 | 150 | ||

" 800 " 1600 | 300 | ||

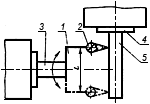

В отверстие ведущего шпинделя 1 плотно вставляют контрольную оправку 2, на ведомом шпинделе 3 укрепляют оправку 4, несущую на плече измерительный прибор 5. Измерительный прибор укрепляют так, чтобы его измерительный наконечник касался образующей контрольной оправки и был перпендикулярен ей. Ведомый шпиндель с оправкой поворачивают на 180°. Изменяя угол между осями шпинделей добиваются одинаковых показаний измерительного прибора у торца и на расстоянии . Для станков, имеющих возможность перемещения гипоидной головки, проверка проводится в трех положениях: нулевом и двух крайних. Отсчитывающее измерительное устройство угла между осями шпинделей должно показывать 90°.

1.6. Параллельность направления перемещения шпинделей соответствующим осям в горизонтальной и вертикальной плоскостях

Таблица 6

Наибольший диаметр контролируемого зубчатого колеса, мм |

| Допуск, мкм, для станков класса точности | ||

П | В | |||

До 125 | 75 | 12 | 8 | |

Св. 125 " 200 | 150 | 16 | 10 | |

" 200 " 500 | 200 | 20 | 12 | |

" 500 " 800 | 300 | 25 | 16 | |

" 800 " 1600 | 500 | 30 | - | |

Проверка - по ГОСТ 22267-76, раздел 6, метод 3б.

Измерения проводят на наибольшей длине хода, но не более величины , указанной в табл.6.

Для шпинделя, имеющего возможность перемещения гипоидной головки, проверку проводят в трех положениях головки: нулевом и двух крайних при закрепленном положении.

1.7. Точность установки расстояния от торца ведомого (ведущего) шпинделя до оси ведущего (ведомого) по отсчитывающему измерительному устройству и стабильность установки бабки ведущего шпинделя в рабочем положении (для станков с различными углами между осями шпинделей проверка осуществляется при угле 90°)

Таблица 7

Наибольший диаметр контролируемого зубчатого колеса, мм |

| Допуск, мкм, для станков класса точности | ||

П | В | |||

До 125 | 60 | ±20 | ±20 | |

Св. 125 " 200 | 100 | |||

" 200 " 500 | 175 | |||

" 500 " 800 | 200 | ±50 | ±50 | |

" 800 " 1600 | 400 | |||

Гипоидную головку устанавливают в нулевое положение. В отверстие ведущего (ведомого) шпинделя 1 плотно вставляют контрольную оправку 2 с цилиндрической рабочей поверхностью. При помощи измерительного прибора устанавливают расстояние , от торца ведомого (ведущего) шпинделя до цилиндрической поверхности оправки, путем перемещения корпуса шпинделя.

Размер на отсчитывающем измерительном устройстве должен равняться сумме и половины диаметра контрольной оправки.

1.8. Точность установки гипоидной головки по отсчитывающему измерительному устройству (для станков с различными углами между осями шпинделей проверка производится при угле 90°)

Таблица 8

Наибольший диаметр контролируемого зубчатого колеса, мм |

| Допуск, мкм, для станков класса точности | ||

П | В | |||

До* | 60 | ±20 | ±20 | |

Св. 125 " 200 | 80 | |||

" 200 " 500 | 150 | |||

" 500 " 800 | 200 | ±50 | ±50 | |

" 800 " 1600 | 400 | |||

________________

* Соответствует оригиналу. - .

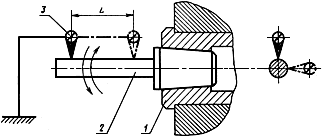

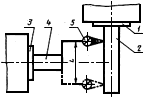

Гипоидную головку устанавливают в нулевое положение. Расстояние от торца ведущего шпинделя до оси ведомого - . В отверстие ведомого шпинделя плотно вставляют контрольную оправку 1 с цилиндрической рабочей поверхностью. На ведущем шпинделе 2 устанавливают оправку 3 с измерительным прибором 4, измерительный наконечник которого перпендикулярен оси ведомого шпинделя и касается цилиндрической поверхности по одной из образующих контрольной оправки, лежащих в плоскости перемещения гипоидной головки. Перемещением вдоль оси ведущего шпинделя находят верхнюю образующую на оправке ведомого шпинделя и покачиванием ведущего шпинделя добиваются наименьшего показания измерительного прибора. Затем ведущий шпиндель с измерительным прибором и ведомый шпиндель с оправкой поворачивают на 180°. Измерительный наконечник измерительного прибора касается нижней образующей оправки. Изменяя положение гипоидной головки, добиваются одинаковых показаний измерительного прибора при первом и втором измерениях. Показание отсчитывающего измерительного устройства должно быть равно нулю.

2. ПРОВЕРКА СТАНКОВ В РАБОТЕ

2.1. Корректированный уровень звуковой мощности

Таблица 9

Суммарная номинальная мощность приводов, кВт | Норма, | ||||

П | В | ||||

До | 1,5 | 82 | 79 | ||

Св. | 1,5 | " | 4 | 90 | 87 |

" | 4 | " | 12,5 | 96 | 93 |

" | 12,5 | " | 40 | 102 | - |

Ведомый шпиндель станка приводят во вращение парой неметаллических (текстолитовых, капроновых и из других материалов) шестерен или дисков с передаточным числом, равным 2. Измерения - по ГОСТ 8.055-73, метод IV.

Корректированный уровень звуковой мощности при любых числах оборотов ведущего шпинделя, предусмотренных для данного станка, не должен превышать указанных в таблице значений.

Для станков с различными углами между осями шпинделей проверку допускается осуществлять при соосном положении. Станки, оснащенные гидроаккумулятором, проверяют при выключенном электродвигателе гидропривода.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1980