ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71715—

2024

ФРЕЗЫ КОНЦЕВЫЕ С УДЛИНЕННОЙ РАБОЧЕЙ ЧАСТЬЮ И ВИНТОВЫМИ ЗУБЬЯМИ СО СМЕННЫМИ МНОГОГРАННЫМИ ТВЕРДОСПЛАВНЫМИ ПЛАСТИНАМИ

Основные размеры. Технические условия

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71715—2024

Предисловие

1 РАЗРАБОТАН Акционерным обществом «ВНИИИНСТРУМЕНТ» (АО «ВНИИИНСТРУМЕНТ») и Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 095 «Инструмент»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2024 г. № 1779-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71715—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФРЕЗЫ КОНЦЕВЫЕ С УДЛИНЕННОЙ РАБОЧЕЙ ЧАСТЬЮ И ВИНТОВЫМИ ЗУБЬЯМИ СО СМЕННЫМИ МНОГОГРАННЫМИ ТВЕРДОСПЛАВНЫМИ ПЛАСТИНАМИ

Основные размеры. Технические условия

Helical end mills with indexable polyhedron carbide inserts and long cutting length. Basic dimensions. Specifications

Дата введения — 2025—07—01

1 Область применения

Настоящий стандарт распространяется на концевые фрезы с удлиненной рабочей частью и винтовыми зубьями со сменными многогранными твердосплавными пластинами (далее — фрезы), предназначенные для фрезерования пазов и уступов в деталях из конструкционных, легированных и углеродистых сталей и сплавов, чугуна.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1412 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2848 Конусы инструментов. Допуски. Методы и средства контроля

ГОСТ 3882 (ИСО 513—75) Сплавы твердые спеченные. Марки

ГОСТ 4543 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 9013 (ИСО 6508—86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9378 (ИСО 2632-1—85, ИСО 2632-2—85) Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 14959 Металлопродукция из рессорно-пружинной нелегированной и легированной стали. Технические условия

ГОСТ 18088 Инструмент металлорежущий, алмазный, дереворежущий, слесарно-монтажный и вспомогательный. Упаковка, маркировка, транспортирование и хранение

ГОСТ 19860 Конусы внутренние и наружные конусностью 7:24. Допуски

ГОСТ 23726 Инструмент металлорежущий и дереворежущий. Приемка

ГОСТ 25557 (ИСО 296:1991) Конусы инструментальные. Основные размеры

ГОСТ 25706 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 25827 (ISO 297:1998, ISO 7388-1:2007, ISO 7388-2:2007) Хвостовики инструментов с конусом 7:24 для ручной и автоматической смены инструмента. Типы A, AD, AF, U, UD, UF, J, JD и JF. Размеры и обозначение

ГОСТ Р ИСО 513 Материалы твердые режущие. Классификация и применение. Обозначение групп применения

Издание официальное

1

ГОСТ Р 71715—2024

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Технические требования

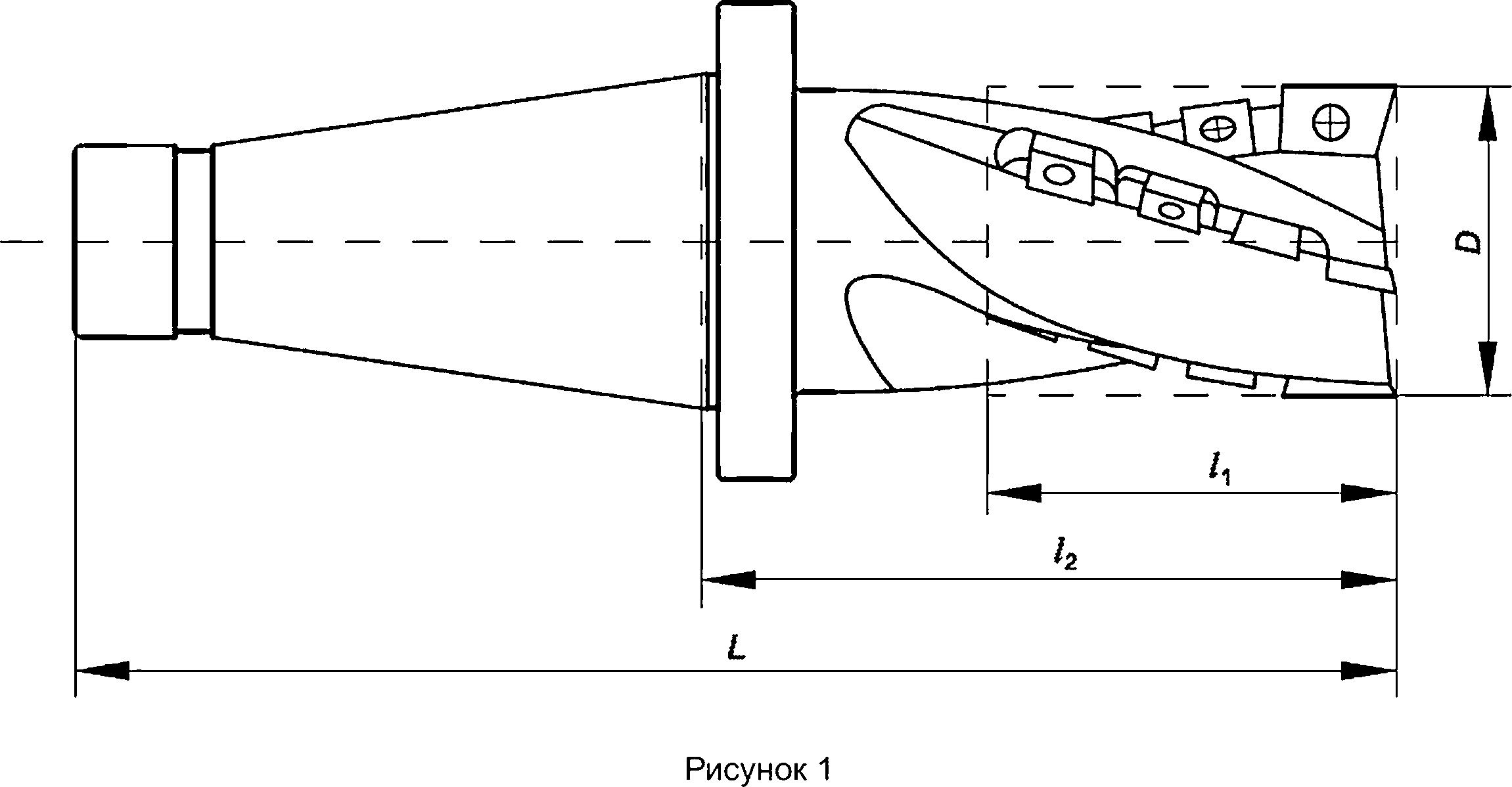

3.1 Основные размеры

3.1.1 Основные размеры фрез должны соответствовать указанным на рисунке 1 и приведенным в таблице 1.

Таблица 1 Размеры в миллиметрах

О ± 0,25 | L | Обозначение конуса | Число зубьев | ||

Не менее | |||||

32 | 42 | 87 | 190 | Морзе 4 | 1 |

40 | 49* | 106 | 200 | 40 | 2 |

50 | 86 | 180 | |||

77* | 134 | 228 | |||

50 | 49* | 106 | 233 | 50 | 2 |

3 | |||||

58 | 103 | 230 | 2 | ||

73* | 130 | 257 | |||

78 | 123 | 250 | 3 | ||

2

ГОСТ Р 71715—2024

Окончание таблицы 1 Размеры в миллиметрах

О ±0,25 | L | Обозначение конуса | Число зубьев | ||

Не менее | |||||

63 | 67* | 124 | 251 | 50 | 2 |

84* | 141 | 268 | |||

87 | 133 | 260 | |||

80 | 77* | 134 | 261 | 3 | |

4 | |||||

93* | 150 | 277 | 3 | ||

4 | |||||

96 | 143 | 270 | 3 | ||

100 | 106 | 143 | 270 | 4 | |

106* | 163 | 290 | |||

180* | 237 | 364 | |||

* Фрезы, изготовляемые по заказу.

Пример условного обозначения фрезы диаметром О = 80 мм, с длиной рабочей части /1 = 77 мм, с числом зубьев 3:

Фреза 80— 77 — 3 ГОСТ Р 71715—2024

3.1.2 Размеры хвостовиков с конусом Морзе — по ГОСТ 25557, степени точности АТ6 — по ГОСТ 2848.

3.1.3 Размеры хвостовиков с конусом 7:24 — по ГОСТ 25827, степени точности АТ6 — по ГОСТ 19860.

3.2 Характеристики

3.2.1 В качестве режущей части фрез следует применять сменные твердосплавные пластины марок по ГОСТ 3882 групп применения РЮ—Р40, М10—М40, К20, КЗО по ГОСТ Р ИСО 513.

Марка и форма твердосплавных пластин оговаривается при заказе.

Допускается применять сменные твердосплавные пластины марок по технической документации, утвержденной в установленном порядке, обеспечивающих стойкость фрез в соответствии с настоящим стандартом.

3.2.2 Форма и размеры пластин должны соответствовать технической документации, утвержденной в установленном порядке.

3.2.3 Корпус фрезы следует изготовлять из стали марки 50ХФА по ГОСТ 14959.

Допускается изготовление корпуса фрезы из стали марки 50ХГФА по ГОСТ 14959 или стали марки 40Х по ГОСТ 4543.

3.2.4 Твердость корпуса фрезы должна быть 26—34 HRC.

Поверхностная твердость корпуса, кроме резьбовых отверстий, на глубине (0,2 ± 0,1) мм должна быть 49—54 HRC.

3.2.5 На поверхности корпуса фрезы не должно быть трещин, на поверхности хвостовика и опорных поверхностях под пластины — забоин.

3.2.6 Параметры шероховатости поверхностей корпуса фрезы по ГОСТ 2789 должны быть, мкм, не более:

Ra 2,5 — опорной поверхности под сменные режущие пластины;

Ra 0,8 — конической поверхности хвостовика.

3.2.7 Допуск радиального биения режущих кромок фрезы относительно оси хвостовика должен быть, мм, не более:

0,10 — на цилиндрической части (0,06 — при контроле по эталонной пластине);

0,08 — на торцовой пластине (0,04 — при контроле по эталонной пластине).

3

ГОСТ Р 71715—2024

3.2.8 Допуск торцового биения вершин режущих кромок фрезы относительно оси хвостовика должен быть не более 0,10 мм (0,06 мм — при контроле по эталонной пластине).

3.2.9 Зазор между опорной поверхностью режущей пластины и корпуса не допускается.

3.2.10 Допуск конусности рабочей части фрезы на длине режущих кромок должен быть не более 0,05 мм.

3.2.11 Средний Т и установленный Ту периоды стойкости фрез при условиях испытаний, приведенных в разделе 5, должны быть не менее указанных в таблице 2.

3.2.12 Критерием затупления является износ по задней поверхности пластин, указанный в таблице 2.

Таблица 2

Диаметр фрезы, мм | Периоды стойкости, мин | Износ по стали (чугуну), мм | |

Т | |||

32 | 90 | 45 | 0,5 (0,6) |

40; 50 | 95 | 48 | |

63 | 100 | 50 | |

80 | 110 | 55 | |

100 | 120 | 60 | |

3.3 Маркировка

3.3.1 На корпусе фрезы должны быть нанесены:

- товарный знак предприятия-изготовителя;

- диаметр фрезы;

- длина режущей части;

- число зубьев;

- марка твердого сплава.

3.3.2 Транспортная маркировка и маркировка потребительской тары — по ГОСТ 18088.

3.4 Комплектность

В комплект поставки фрезы входят:

- фреза в собранном виде;

- запасные пластины и детали крепления пластин — по заказу потребителя.

3.5 Упаковка

Упаковка — по ГОСТ 18088.

4 Правила приемки

4.1 Приемка фрез — по ГОСТ 23726.

4.2 Испытания фрез на средний период стойкости проводят один раз в три года, на установленный период стойкости — один раз в год. Испытания проводят не менее чем на трех фрезах любого типоразмера.

5 Методы контроля и испытаний

5.1 Внешний вид фрез контролируют визуально.

5.2 При контроле размерных параметров фрез применяют средства измерения, погрешность которых должна быть не более:

- значений, указанных в ГОСТ 8.051, — при измерении линейных размеров;

- 35 % допуска на проверяемый параметр — при измерении угловых размеров;

- 25 % допуска на проверяемый параметр — при контроле формы и расположения поверхностей.

5.3 Твердость корпуса фрез контролируют по ГОСТ 9013.

4

ГОСТ Р 71715—2024

5.4 Шероховатость поверхностей фрез проверяют сравнением с образцами шероховатости по ГОСТ 9378 или с образцами-эталонами фрез, имеющими параметры шероховатости не более указанных в 3.2.6.

Сравнение проводят при помощи лупы ЛП-1-4х по ГОСТ 25706.

5.5 Испытания фрез на работоспособность, средний и установленный периоды стойкости проводят при фрезеровании уступов на фрезерных станках, соответствующих установленным для них нормам точности и жесткости.

5.6 Испытания фрез с пластинами из твердого сплава группы применения Р следует проводить на заготовках из стали марки 45 по ГОСТ 1050 твердостью 170—190 НВ, с пластинами из твердого сплава группы применения К — на заготовках из чугуна марки СЧ 25 по ГОСТ 1412 твердостью 197—217 НВ.

5.7 Испытания фрез следует проводить на режимах, указанных в таблице 3.

Таблица 3

Диаметр фрезы, мм | Обрабатываемый материал | Марка твердого сплава | Скорость резания, м/мин | Подача на зуб, мм/зуб | Глубина резания, мм | Ширина резания, мм |

32 | Сталь 45 | МС 146 (Т5К10) | 90 | 0,18 | 5,0 | 20 |

40 | 6,0 | |||||

50 | 7,5 | 25 | ||||

63 | 9.0 | |||||

80 | 10,0 | 30 | ||||

100 | 12,0 | |||||

32 | Чугун СЧ25 | МС 321 (ВК8) | 85 | 0,20 | 5,0 | 20 |

40 | 6,0 | |||||

50 | 7,5 | 25 | ||||

63 | 9.0 | |||||

80 | 10,0 | 30 | ||||

100 | 12,0 |

Примечания

1 При испытании фрез со сменными пластинами из твердого сплава с износостойким покрытием поправочный коэффициент на скорость резания Kv = 1,3.

2 Схема фрезерования — попутное фрезерование.

5.8 При испытании фрез на работоспособность суммарная длина фрезерования должна быть не менее 400 мм.

5.9 После испытаний на работоспособность на режущих кромках фрез не должно быть сколов, выкрашиваний, и они должны быть пригодны к дальнейшей работе.

5.10 Приемочные значения среднего Т и установленного Ту периодов стойкости должны быть не менее указанных в таблице 4.

Таблица 4

Диаметр фрезы, мм | Т, мин | Ту, мин |

32 | 104 | 52 |

40; 50 | 109 | 55 |

63 | 115 | 58 |

80 | 127 | 64 |

100 | 138 | 69 |

5

ГОСТ Р 71715—2024

6 Требования безопасности

6.1 Крепление сменных твердосплавных пластин на фрезах должно обеспечивать прочность их соединения с корпусом в период эксплуатации фрез до достижения износа, указанного в 3.2.12.

6.2 Испытания фрез на безопасность следует проводить с учетом дополнительного коэффициента на скорость резания Kv = 1,25, указанную в 5.7.

6.3 После испытания фрез на средний период стойкости нарушение прочности механического крепления пластин не допускается.

6.4 Испытания на безопасность следует проводить на фрезах одного типоразмера в количестве не менее 3 шт.

6.5 Время испытаний на безопасность— 10 мин.

7 Транспортирование и хранение

Транспортирование и хранение фрез — по ГОСТ 18088.

УДК 621.914.22:006.354 ОКС 25.100.20

Ключевые слова: фрезы концевые, сменные твердосплавные пластины, винтовые зубья, технические условия

Редактор Н.В. Таланова Технический редактор И.Е. Черепкова Корректор С.И. Фирсова Компьютерная верстка И.А. Налейкиной

Сдано в набор 28.11.2024. Подписано в печать 16.12.2024. Формат 60x84%. Гарнитура Ариал. Усл. печ. л. 0,93. Уч.-изд. л. 0,74.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.