ГОСТ 20329-74

Группа Г23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФРЕЗЫ ОТРЕЗНЫЕ

ДЛЯ РАЗРЕЗКИ ТЕРМОРЕАКТИВНЫХ

И ТЕРМОПЛАСТИЧНЫХ ПЛАСТМАСС

Технические условия

Cutting off saws for cutting thermosetting

plastics and thermoplasts.

Specifications

ОКП 39 1836

Дата введения 1976-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 28 ноября 1974 г. N 2627

Проверен в 1986 г. Срок действия продлен до 01.07.91*

_____________

* Ограничение срока действия снято по протоколу Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 2, 1993 год). - Примечание "КОДЕКС".

ПЕРЕИЗДАНИЕ (декабрь 1987 г.) с Изменениями N 1, 2, утвержденными в сентябре 1980 г., июне 1986 г. (ИУС N 12-80, 10-86).

Настоящий стандарт распространяется на отрезные фрезы диаметром от 100 до 400 мм, предназначенные для разрезки термореактивных и термопластичных пластмасс.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

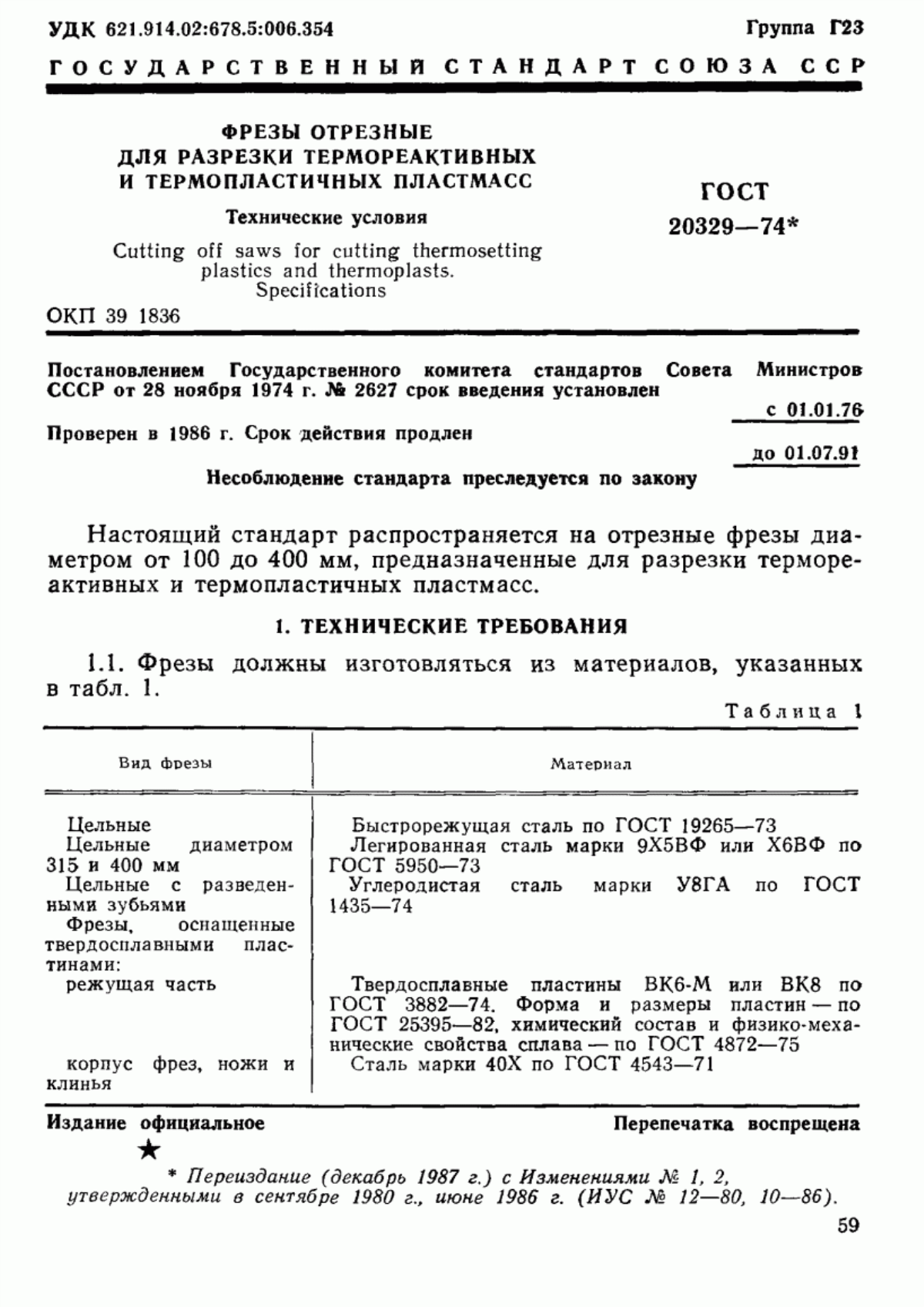

1.1. Фрезы должны изготовляться из материалов, указанных в табл.1.

Таблица 1

Вид фрезы | Материал |

Цельные | Быстрорежущая сталь по ГОСТ 19265-73 |

Цельные диаметром 315 и 400 мм | Легированная сталь марки 9Х5ВФ или Х6ВФ по ГОСТ 5950-73 |

Цельные с разведенными зубьями | Углеродистая сталь марки У8ГА по ГОСТ 1435-74 |

Фрезы, оснащенные твердосплавными пластинами: | |

режущая часть | Твердосплавные пластины ВК6-М или ВК8 по ГОСТ 3882-74. Форма и размеры пластин - по ГОСТ 25395-82, химический состав и физико-механические свойства сплава - по ГОСТ 4872-75 |

корпус фрез, ножи и клинья | Сталь марки 40Х по ГОСТ 4543-71 |

1.2. Твердость фрез на торце на расстоянии 5 мм от впадины зубьев должна быть:

для фрез из | быстрорежущей стали - | 62 ... 66 HRC | |||

из легированной стали - | 59 ... 63 НRС | ||||

из углеродистой стали - | 49 ... 53 HRC | ||||

1.3. Твердость:

корпуса фрезы - 32 ... 41 HRC;

клиньев - 41 ... 51 HRC.

1.2, 1.3. (Измененная редакция, Изм. N 2).

1.4. На рабочей поверхности фрез не должно быть обезуглероженных мест.

1.5. В качестве припоя должен применяться припой марки МНМц 68-4-2 и АНМц 06-4-2 или латунь марки Л68 по ГОСТ 15527-70.

1.6. При напайке пластин толщина слоя припоя должна быть не более 0,15 мм.

1.7. Шероховатость поверхностей фрез по ГОСТ 2789-73 не должна быть более:

передних и задних поверхностей зубьев фрез 0,63 мкм;

передних и задних поверхностей зубьев фрез, оснащенных пластинами твердого сплава 0,32 мкм;

боковых и торцовых поверхностей, а также поверхностей отверстий и задних поверхностей запасных ножей 1,25 мкм;

спинки зуба фрез 2,5 мкм;

опорных поверхностей ножей и клиньев, наружных поверхностей пазов под ножи 2,5 мкм;

остальных поверхностей 20 мкм.

1.8. На поверхности фрез не должно быть забоин, трещин, заусенцев, выкрошенных мест, поджогов, а также следов коррозии.

1.9. Зуб фрезы должен быть остро заточенным. Цилиндрическая ленточка на задней поверхности зубьев вдоль режущих кромок не допускается.

1.10. Предельные отклонения размеров фрез в мм не должны превышать следующих значений:

а) наружного диаметра - 16;

б) диаметра посадочного отверстия - 7;

в) ширины для фрез до 3 мм - ±0,08, св. 3 мм - ±0,10;

г) ширины выточки для размера до 3 мм - ±0,10, св. 3 мм - ±0,15;

д) неуказанные предельные отклонения размеров: отверстий - 14; валов -

14.

(Измененная редакция, Изм. N 1).

1.11. Предельные отклонения размеров переднего и заднего угла и угла впадины зуба ±2°, углов поднутрения 10'.

1.12. Допуск радиального биения режущих кромок зубьев относительно оси отверстия не должно превышать величин, указанных в табл.2.

Таблица 2

мм

Диаметр фрезы | Допускаемое биение двух зубьев | |

смежных | противоположных | |

От 100 до 125 | 0,06 | 0,12 |

Св. 125 " 200 | 0,08 | 0,16 |

" 200 " 250 | 0,10 | 0,20 |

" 250 " 400 | 0,12 | 0,25 |

1.13. Допуск торцового биения фрез не должно превышать величин, указанных в табл.3.

Таблица 3

мм

Диаметр фрезы | Допускаемое биение |

До 100 | 0,12 |

Св. 100 до 160 | 0,15 |

" 160 " 200 | 0,20 |

" 200 " 250 | 0,25 |

" 250 " 315 | 0,30 |

" 315 " 400 | 0,35 |

Допуск торцового биения следует измерять вблизи впадины зубьев.

1.12, 1.13. (Измененная редакция, Изм. N 2).

1.14. Надежность фрез определяется по среднему и установленному периодам стойкости.

Средний и установленный периоды стойкости фрез должны быть не менее указанных в табл.4 при условиях испытаний, установленных в разд. 3.

Критерием отказа (затупления) фрез является достижение износа по задней поверхности, равного указанному в табл.4.

Таблица 4

Обрабатываемый материал | Материал режущей части (марка) | Критерий затупления по задней поверхности, мм | Период стойкости, мин | |

средний | установленный | |||

Текстолит | У8ГА | 0,3 | 160 | 83,2 |

Х6ВФ | 0,4 | 160 | 83,2 | |

0,4 | 240 | 120 | ||

По ГОСТ 3882-74 (группа ВК) | 0,3 | 320 | 160 | |

Гетинакс | 0,3 | 150 | 78 | |

Х6ВФ | 0,4 | 150 | 78 | |

По ГОСТ 3882-74 (группа ВК) | 0,3 | 300 | 153 | |

Стеклопластик | По ГОСТ 3882-74 (группа ВК) | 0,3 | 170 | 88,4 |

Винипласт | 480 | 240 | ||

У8ГА | 0,12 | 430 | 215 | |

Органическое стекло | Х6ВФ | 0,20 | 510 | 265,2 |

535 | 278,2 | |||

У8ГА | 485 | 247,35 | ||

Полистирол | Х6ВФ | 0,15 | 440 | 220 |

У8ГА | 395 | 201,45 | ||

(Введен дополнительно, Изм. N 2).

2. ПРАВИЛА ПРИЕМКИ

2.1. Правила приемки - по ГОСТ 23726-79 с дополнениями, указанными в пп.2.1.1, 2.1.2.

2.1.1. Испытания фрез для определения показателей надежности проводятся не менее чем на 5 фрезах.

Для контроля среднего периода стойкости один раз в три года, установленного периода стойкости два раза в год. При испытании на установленный период стойкости испытания на работоспособность не проводят.

2.1.2. Испытания на средний и установленный периоды стойкости следует считать достоверными, если они проведены в базовой лаборатории по государственным испытаниям или в аттестованных испытательных подразделениях по утвержденным методикам.

Разд.2. (Измененная редакция, Изм. N 2).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Фрезы должны испытываться на круглопильных и фрезерных станках, соответствующих установленным для них нормам точности и жесткости, на образцах из пластмасс марок, указанных в табл.5.

Таблица 5

Обрабатываемый материал | Фреза | Число зубьев | Глубина резания | Подача | Скорость резания | ||

Диаметр | Материал режущей части (марка) |

|

| ||||

Текстолит | 200 | У8ГА | 32 | 15 | 0,3 | - | 400 |

400 | Х6ВФ | 56 | 45 | - | 9000 | 2000 | |

400 | 72 | 45 | - | 9000 | 2000 | ||

400 | По ГОСТ 3882-74 (группа ВК) | 60 | 60 | 0,3 | - | 1000 | |

Гетинакс | 200 | 90 | 20 | 0,3 | - | 300 | |

400 | Х6ВФ | 180 | 45 | - | 9000 | 2000 | |

400 | По ГОСТ 3882-74 (группа ВК) | 30 | 60 | 0,04 | - | 800 | |

Стеклопластик | 400 | По ГОСТ 3882-74 (группа ВК) | 60 | 60 | 0,07 | - | 600 |

Винипласт | 400 | 72 | 15 | - | 3000 | 2500 | |

250 | У8ГА | 72 | 15 | - | 2000 | 1600 | |

Органическое стекло | 250 | Х6ВФ | 72 | 20 | - | 6000 | 2000 |

400 | 72 | 20 | - | 4000 | 2500 | ||

250 | У8ГА | 72 | 20 | - | 5000 | 1600 | |

Полистирол | 250 | Х6ВФ | 72 | 6 | - | 600 | 1400 |

У8ГА | 300 | 1400 | |||||

3.2. Испытания на работоспособность средний и установленный периоды стойкости должны проводиться на всех типоразмерах фрез, материалах и режимах, указанных в табл.5; критерий затупления в табл.4.

3.1, 3.2, (Измененная редакция, Изм. N 2).

3.3. После испытания на режущих кромках фрез не должно быть следов выкрашиваний и фрезы должны быть пригодны для дальнейшей работы.

3.4. Твердость фрез должна проверяться по ГОСТ 2999-75.

3.5. Контроль предельно допустимого износа фрез по задней поверхности проводят в соответствии с методикой эксплуатации инструментальным микроскопом типа ИМЦ 100х50, А по ГОСТ 8074-82.

(Введен дополнительно, Изм. N 2).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. На торце каждой фрезы должны быть четко нанесены:

а) товарный знак предприятия-изготовителя;

б) номинальный диаметр;

в) ширина;

г) обозначение фрезы;

д) марка материала.

4.2. Каждая фреза должна быть подвергнута консервации по ГОСТ 9.014-78. Способ консервации должен обеспечивать сохранность фрез в течение одного года при средних условиях хранения.

4.3. Упаковка и транспортирование - по ГОСТ 18088-83.

4.4. Вариант внутренней упаковки ВУ-1 по ГОСТ 9.014-78.

(Введен дополнительно, Изм. N 2).

Разд.5. (Исключен, Изм. N 2).

Текст документа сверен по:

Фрезы отрезные для разрезки термореактивных

и термопластичных пластмасс: Сб. ГОСТов. -

М.: Издательство стандартов, 1988