ГОСТ 16463-80*

Группа Г23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФРЕЗЫ ШПОНОЧНЫЕ ЦЕЛЬНЫЕ ТВЕРДОСПЛАВНЫЕ

Технические условия

Solid carbide keyway cutters.

Specifications

ОКП 39185

Дата введения 1981-07-01

Постановлением Госстандарта СССР N 728 от 23.05.91 снято ограничение срока действия

ВЗАМЕН ГОСТ 16463-70

* ПЕРЕИЗДАНИЕ (ноябрь 1993 г.) с Изменениями 1, 2, утвержденными в декабре 1986 г., мае 1991 г. (ИУС 3-87, 8-91)

Настоящий стандарт распространяется на цельные твердосплавные шпоночные фрезы с цилиндрическим хвостовиком для обработки шпоночных пазов как в материалах общего назначения, так и в труднообрабатываемых материалах, изготавливаемые для нужд народного хозяйства и для экспорта.

Требования настоящего стандарта в части разд.1, 2 (кроме п.2.4, последний абзац), 4, 5 и пп.3.2, 3.3 являются обязательными, другие требования - рекомендуемыми.

(Измененная редакция, Изм. N 2).

1. ОСНОВНЫЕ РАЗМЕРЫ

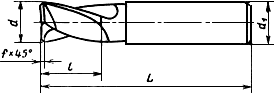

1.1. Основные размеры фрез должны соответствовать указанным на чертеже и в табл.1.

Примечание. Допускается фаску ![]() заменить радиусом

заменить радиусом ![]() .

.

Таблица 1

мм

Обозначение | Применяемость |

| ||||

2234-0201 | 2 | 3 | 4 | 25 | 0,1 | |

2234-0501 | 4 | 5 | ||||

2234-0202 | 3 | 3 | 30 | |||

2234-0502 | 4 | |||||

2234-0203 | 4 | 4 | 7 | 32 | ||

2234-0204 | 5 | 5 | 8 | 0,2 | ||

2234-0205 | 6 | 6 | 10 | 35 | ||

2234-0503 | 7 | 7 | 10 | |||

2234-0504 | 8 | |||||

2234-0206 | 8 | 8 | 11 | 40 | ||

2234-0207 | 10 | 10 | 13 | 45 | 0,3 | |

2234-0208 | 12 | 12 | 16 | 50 |

Пример условного обозначения фрезы диаметром =8 мм для обработки паза с полем допуска N 9:

Фреза 2234-0206 N 9 ГОСТ 16463-80

(Измененная редакция, Изм. N 2).

1.2. Конструктивные размеры и геометрические параметры фрез приведены в приложении 1.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Шпоночные фрезы должны изготовляться из твердого сплава марок ВК6, ВК6М, ВК10М, Т5К10 и Т15К6 по ГОСТ 3882-74.

2.2. На режущих кромках и поверхностях фрез, подвергаемых механической обработке, не должно быть выкрашиваний, поверхностных трещин (сетки), заусенцев и черновин на шлифованных поверхностях.

2.3. Параметры шероховатости поверхностей фрез по ГОСТ 2789-73 должны быть не более, мкм:

передней и задней поверхности главных режущих кромок |

|

цилиндрической поверхности хвостовика |

|

поверхности спинки торцового зуба и фаски |

|

остальных поверхностей |

|

2.4. Предельные отклонения размеров фрез не должны превышать:

диаметра рабочей части фрезы | |

по N 9 | f 8 |

по Р 9 | е 8 |

диаметра цилиндрического хвостовика | h 8 |

общей длины фрез | js 16. |

По заказу потребителя допускается изготовлять фрезы для обработки паза по ПШ с предельными отклонениями диаметра рабочей части, указанными в приложении 2. Допускается по согласованию с потребителем изготовлять фрезы диаметром от 2 до 6 мм для обработки пазов N 9 с предельным отклонением диаметра рабочей части фрезы по е8.

2.2-2.4. (Измененная редакция, Изм. N 1, 2).

2.5. Допускаемое уменьшение диаметра фрезы по направлению к хвостовику (обратная конусность) - не более 0,03 мм на длине рабочей части.

Прямая конусность на рабочей части фрезы не допускается.

2.6. Допуск радиального биения режущих кромок зубьев относительно оси поверхности хвостовика - 0,02 мм.

2.7. Допуск торцового биения режущих кромок относительно оси поверхности хвостовика - 0,03 мм.

2.6, 2.7. (Измененная редакция, Изм. N 1).

2.8. Средний и 95%-ный периоды стойкости фрез должны быть не менее значений, указанных в табл.2, при условиях испытаний, приведенных в разд.4.

Таблица 2

Диаметр фрезы, мм | Средний период стойкости | 95%-ный период стойкости, мин |

2, 3, 4 | 20 | 8 |

5, 6, 7 | 40 | 16 |

8, 10, 12 | 50 | 20 |

2.8.1. Критерием затупления фрез является выход размеров обработанного паза из поля допуска или шероховатость поверхности боковых стенок паза >10 мкм.

2.8, 2.8.1. (Введены дополнительно, Изм. N 1).

(Измененная редакция, Изм. N 2).

2.9. На каждой потребительской таре должна быть этикетка или поставлен штамп со следующими данными:

а) товарный знак предприятия-изготовителя;

б) наименование инструмента и обозначение стандарта;

в) диаметр фрезы и обозначение поля допуска шпоночного паза;

г) марка твердого сплава;

д) количество фрез.

2.10. Транспортная маркировка и упаковка - по ГОСТ 18088-83.

2.9, 2.10. (Введены дополнительно, Изм. N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки - по ГОСТ 23726-79.

3.2. Периодические испытания, в том числе испытания на средний период стойкости, следует проводить раз в 3 года, не менее чем на 5 инструментах.

Испытания на 95%-ный период стойкости следует проводить раз в год не менее чем на 5 инструментах.

3.3. Испытания следует проводить на одном типоразмере фрез из каждого диапазона диаметров, указанных в табл.2 на режимах, указанных в табл.3.

(Измененная редакция, Изм. N 2).

4. МЕТОДЫ ИСПЫТАНИЙ, КОНТРОЛЯ

4.1. Испытания фрез следует проводить на вертикально-фрезерных станках. Станки и вспомогательный инструмент должны соответствовать установленным на них нормам точности и жесткости.

4.2. Испытания фрез следует проводить из твердого сплава типа ТК - на образцах из стали марки 45 по ГОСТ 1050-88 или из стали марки 40Х по ГОСТ 4543-71 твердостью 37...42 HRC; из твердого сплава типа ВК - на образцах из серого чугуна по ГОСТ 1412-85 твердостью 180...240 НВ.

4.3. Материал, на котором проводят испытания, должен иметь обработанную поверхность, параметр шероховатости которой не должен превышать 2,5 мкм.

4.4. Испытания фрез на надежность и работоспособность следует проводить на режимах, указанных в табл.3.

Таблица 3

Диаметр фрезы, мм | Скорость резания, м/мин | Подача на один оборот фрезы, мм | Глубина паза, мм | ||

Обрабатываемый материал | |||||

Сталь | Чугун | вертикальная | продольная | ||

2 | 20 | 40 | 0,01 | 0,010 | 1,0 |

3 | 2,0 | ||||

4 | 2,5 | ||||

5 | 30 | 0,015 | 3,0 | ||

6 | 3,5 | ||||

7 | 60 | ||||

8 | 40 | 0,02 | 0,020 | 4,0 | |

10 | 4,5 | ||||

12 | 5,0 | ||||

Допускаемое отклонение значений скорости резания и подачи на оборот - не более 10% указанных.

Поправочный коэффициент на скорость резания в зависимости от марки твердого сплава указан в табл.4.

Таблица 4

Марка твердого сплава | ВК6, ВК6М | ВК8 | Т15К6 | Т5К10 |

Поправочный коэффициент | 1,2 | 1,0 | 1,2 | 0,8 |

4.5. Испытания на работоспособность проводят в следующей последовательности: врезание на полную глубину шпоночного паза с вертикальной подачей; фрезерование шпоночного паза с продольной подачей на длину не менее указанной в табл.5.

Таблица 5

Диаметр фрезы, мм | 2, 3, 4 | 5, 6, 7 | 8, 10, 12 |

Общая длина фрезерования | 15 | 20 | 25 |

4.6. После испытаний на работоспособность на режущих кромках фрез не должно быть выкрашиваний, фрезы должны быть пригодны для дальнейшей работы.

4.7. Приемочные значения среднего и установленного периодов стойкости должны быть не менее указанных в табл.6.

Таблица 6

Диаметр фрезы, мм | Приемочные значения периодов стойкости, мин | |

среднего | установленного | |

2, 3, 4 | 23 | 9 |

5, 6, 7 | 46 | 17 |

8, 10, 12 | 58 | 23 |

4.8. Параметр шероховатости поверхностей боковых стенок пазов, обработанных испытуемой фрезой, не должен превышать 10 мкм.

4.9. Параметры фрез следует контролировать измерительными средствами с погрешностью измерения не более:

при измерении линейных значений - по ГОСТ 8.051-81;

при контроле форм и расположения поверхностей - 25% значения допускаемого предельного отклонения;

при измерении углов - 35% значения допускаемого предельного отклонения.

4.10. Внешний вид фрез подвергают визуальному контролю.

4.11. Шероховатость поверхностей фрез следует проверять сравнением с эталонами шероховатости по ГОСТ 9378-75* и с образцами-эталонами фрез, параметры шероховатости которых не должны превышать указанных в п.2.3.

________________

* Действует ГОСТ 9378-93. - Примечание "КОДЕКС".

Сравнение осуществляют визуально при помощи лупы ЛП-4 по ГОСТ 25706-83.

Разд.3, 4. (Измененная редакция, Изм. N 1).

5.ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение - по ГОСТ 18088-83.

Разд.5. (Измененная редакция, Изм. N 2).

Разд.6. (Исключен, Изм. N 1).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

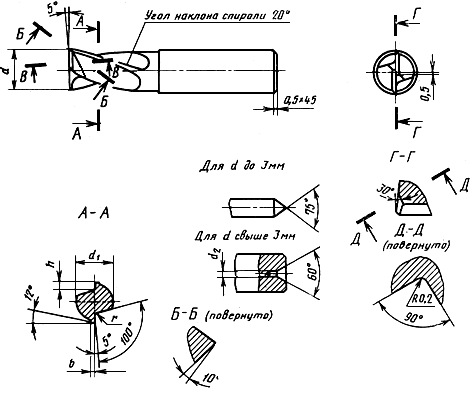

КОНСТРУКТИВНЫЕ РАЗМЕРЫ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ

Примечание. Допускается вводить в обозначение фрез вариант заточки в случае изготовления их по варианту 2.

мм

|

| Шаг винтовой канавки | |||||

2 | 1,6 | - | 0,6 | 0,1 | 0,4 | 0,4 | 17,3 |

3 | 2,4 | - | 1,0 | 0,2 | 0,5 | 0,5 | 25,8 |

4 | 3,4 | 0,63 | 1,2 | 34,3 | |||

5 | 4,0 | 0,80 | 1,5 | 0,8 | 0,8 | 43,0 | |

6 | 5,0 | 1,00 | 1,8 | 0,3 | 52,0 | ||

7 | 5,6 | 2,1 | 60,0 | ||||

8 | 6,4 | 1,25 | 2,5 | 0,5 | 1,0 | 1,0 | 69,0 |

10 | 8,4 | 1,60 | 3,0 | 86,3 | |||

12 | 10,4 | 2,00 | 3,5 | 1,0 | 103,5 |

ПРИЛОЖЕНИЕ 2

Справочное

Предельные отклонения диаметров фрез для обработки паза по ПШ

мм

Диаметр фрезы | Предельное отклонение |

До 3 | -0,024 |

-0,038 | |

Св. 3 до 6 | -0,029 |

-0,042 | |

Св. 6 до 10 | -0,035 |

-0,050 | |

Св. 10 | -0,041 |

-0,059 |

(Измененная редакция, Изм. N 1).

Текст документа сверен по:

М.: Издательство стандартов, 1994