ГОСТ Р 50779.44-2001

Группа Т59

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТАТИСТИЧЕСКИЕ МЕТОДЫ

ПОКАЗАТЕЛИ ВОЗМОЖНОСТЕЙ ПРОЦЕССОВ

Основные методы расчета

Statistical methods. Process capability characteristics.

Basic methods for calculation

ОКС 03.120.30

43.020*

ОКСТУ 0011

_______________

* В указателе "Государственные стандарты" 2002 г. код ОКС - 03.120.30 -

Примечание "КОДЕКС".

Дата введения 2002-07-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 125 "Статистические методы в управлении качеством продукции",

Акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО НИЦ КД)

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 2 октября 2001 г. N 400-ст

3 ВВЕДЕН ВПЕРВЫЕ

Введение

Оценка того, насколько процесс способен удовлетворять требованиям, установленным в нормативных документах, - типовая задача для многих практических приложений, например технологических процессов, процессов обслуживания.

Такие задачи играют важную роль в системе взаимоотношений "поставщик - потребитель", включая предконтрактные оценки потенциальных возможностей поставщика удовлетворять требования потребителя, планирование качества разрабатываемой продукции, а также оценку возможностей процессов в период поставки продукции, включая их аттестацию.

В случаях, когда на выходе процесса показатель качества измеряют по количественному признаку и когда задают наибольшее и наименьшее предельные значения показателя качества (пределы поля допуска), соответствие процесса установленным требованиям можно измерять с помощью специальных показателей. Эти показатели определяют потенциальные и фактические возможности удовлетворить требования изготовителя в виде технического допуска при стабильном процессе и процессе, стабильность которого не подтверждена, при точной и смещенной настройке процесса.

Особую роль показатели возможностей играют в системах качества предприятий. Современные технологические процессы должны обеспечивать высокую однородность качества продукции и низкие доли несоответствующих единиц продукции (часто не более нескольких десятков единиц на миллион изделий). Одним из методов оценки ожидаемого качества продукции, приемлемым для широкого спектра уровней несоответствий, является оценка показателей возможностей процессов.

Оценку ожидаемого качества на основе потенциальных характеристик процесса следует проводить и при проектировании продукции и процессов. Во многих случаях это позволит избежать конфликта между требованиями конструкторских и технологических документов и возможностями реальных процессов.

Настоящий стандарт не охватывает всего множества применяемых на практике показателей для оценки возможностей процессов. Установленные в настоящем стандарте показатели применяют наиболее часто в международной стандартизации, а также в отечественной и международной практике.

1 Область применения

Настоящий стандарт устанавливает область применения показателей возможностей процессов (далее - показатели возможностей) и методы их расчета.

Стандарт применяют в тех случаях, когда выходной показатель качества процесса измеряют по количественному признаку, а индивидуальные значения для отдельных единиц продукции подчиняются закону нормального распределения. Для многих практических приложений достаточно близости распределения к нормальному.

Показатели возможностей используют для следующих целей:

- предконтрактный анализ потенциальных возможностей поставщика удовлетворять требования потребителя;

- установление в контрактах (договорах на поставку) требований к процессам;

- планирование качества разрабатываемой продукции;

- приемка процессов на основе опытных партий;

- аттестация процессов;

- планирование приемочного контроля;

- планирование непрерывного улучшения процессов;

- аудиты второй стороной и внутренние аудиты процессов.

Настоящий стандарт не ограничивает применение иных показателей возможностей, кроме приведенных, для внутренних целей организаций. В случае контрактных отношений вид показателей возможностей и методы их расчета следует согласовать между заинтересованными сторонами или дать ссылку на настоящий стандарт.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 50779.11-2000 (ИСО 3534.2-93) Статистические методы. Статистическое управление качеством. Термины и определения

ГОСТ Р 50779.42-99 (ИСО 8258-91) Статистические методы. Контрольные карты Шухарта

ИСО 5479-97* Статистическая интерпретация данных. Тесты, определяющие отклонения от нормального распределения

___________

* Стандарты ИСО - во ВНИИКИ Госстандарта России.

3 Определения, обозначения и сокращения

3.1 В настоящем стандарте применяют термины по ГОСТ Р 50779.11.

3.2 В настоящем стандарте применяют следующие обозначения и сокращения:

-карта - контрольная карта средних;

-карта - контрольная карта индивидуальных значений;

R-карта - контрольная карта размахов;

MR-карта - контрольная карта скользящих размахов;

S-карта - контрольная карта выборочных стандартных отклонений;

- собственная изменчивость процесса;

- полная изменчивость процесса;

- выборочное стандартное отклонение процесса, стабильность которого установлена (точечная оценка для

);

- выборочное стандартное отклонение объединенной выборки (точечная оценка для

);

- средний размах выборок из процесса или средний скользящий размах;

- среднее выборочное стандартное отклонение выборок из процесса;

и

- коэффициенты для расчета

на основе

и

соответственно;

- объем отдельных выборок из процесса;

- число выборок из процесса;

- общий объем данных во всех выборках, т.е. в объединенной выборке (для выборок равного объема

![]() );

);

- индивидуальные значения показателя качества продукции,

=1, ...,

;

- среднее арифметическое всех значений (далее - среднее) в объединенной выборке (в том числе для выборок объема, равного одной единице продукции) или среднее средних отдельных выборок;

- наибольшее предельное значение показателя качества;

- наименьшее предельное значение показателя качества;

- показатель настроенности процесса на целевое значение;

- среднее арифметическое

-й выборки из процесса;

- индекс воспроизводимости процесса, оценивающий возможности удовлетворять технический допуск без учета положения среднего значения и применяемый для стабильных по разбросу процессов;

- индекс воспроизводимости процесса, оценивающий возможности удовлетворять технический допуск с учетом фактического положения среднего значения и применяемый для стабильных и по разбросу и по настройке процессов;

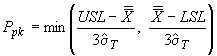

- индекс пригодности процесса удовлетворять технический допуск без учета положения среднего значения, применяемый для процессов, стабильность которых по разбросу не подтверждена;

- индекс пригодности процесса удовлетворять технический допуск с учетом положения среднего значения, применяемый для процессов, стабильность которых по разбросу не подтверждена;

- коэффициент воспроизводимости процесса, стабильность которого подтверждена;

- коэффициент пригодности процесса, стабильность которого не подтверждена;

- число несоответствующих единиц на миллион единиц продукции;

- верхняя контрольная граница на контрольной карте;

- нижняя контрольная граница на контрольной карте;

- контрольная карта.

4 Основные положения

4.1 Показатели возможностей характеризуют потенциальные и фактические возможности процесса удовлетворять установленным техническим допускам для значений выходного показателя качества, измеряемого по количественному признаку.

4.2 Для применения показателей возможностей, установленных в настоящем стандарте, должны быть выполнены следующие условия:

- индивидуальные значения показателей качества отдельных единиц продукции должны подчиняться нормальному закону распределения или близкому к нему (ИСО 5479);

- предварительно должна быть проведена оценка стабильности процесса по ГОСТ Р 50779.42;

- изменчивость результатов измерений, обусловленная измерительной системой, а не только погрешностью измерительных приборов, должна быть мала по сравнению с техническим допуском [1].

Примечания

1 Обслуживающий персонал должен ясно понимать поведение процесса и его изменчивость, возникающую под влиянием обычных и особых причин.

2 В научно-технической литературе иногда вместо термина "изменчивость" применяют эквивалентный термин "вариабельность".

4.3 Показатели, применяемые для оценки возможностей стабильного процесса, называют индексами воспроизводимости процесса и

.

Показатели, применяемые для оценки возможностей процессов, стабильность которых не подтверждена, называют индексами пригодности процесса и

.

4.4 Потенциальные возможности процессов в предположении, что среднее процесса настроено или может быть настроено на центр поля допуска, оценивают с помощью индексов и (или)

.

Если среднее процесса отлично или может быть отлично от центра поля допуска, то дополнительно для анализа процессов следует применять индексы и (или)

.

4.5 Ни один индекс в отдельности не применим ко всем процессам и ни один конкретный процесс нельзя полностью описать одним индексом.

4.6 Выводы, сделанные на основании расчетов индексов (приложение А), должны быть согласованы с результатами других исследований и анализом стабильности процессов с использованием контрольных карт Шухарта по ГОСТ Р 50779.42.

4.7 Индексы воспроизводимости стабильных процессов позволяют сделать оценку и (или) прогноз уровня несоответствий продукции на выходе процесса.

Связь между ожидаемыми уровнями несоответствий в продукции и значениями индексов воспроизводимости процессов в предположении нормального распределения индивидуальных значений показателей качества отдельных единиц продукции установлена в приложении Б.

4.8 Показатели возможностей процессов применяют для внутренних целей организации, направленных на улучшение качества, а также в контрактных ситуациях.

При применении показателей возможностей процессов в контрактных ситуациях следует использовать требования к ним потребителя, если они установлены.

При применении показателей возможностей процессов для постоянного улучшения качества следует устанавливать целевые значения показателей и снижать изменчивость процесса путем снижения влияния особых и обычных причин (приложения Б и В).

5 Оценка стабильности процесса

5.1 Стабильность процессов следует оценивать на основе выборок с использованием контрольных карт Шухарта по ГОСТ Р 50779.42.

5.2 В тех случаях, когда объем отдельной выборки из процесса не может быть больше одной единицы продукции, следует использовать для оценки стабильности контрольные карты индивидуальных значений и скользящих размахов (- и MR-карты).

5.3 В тех случаях, когда объем отдельной выборки из процесса может быть больше одной единицы продукции, можно использовать либо контрольные карты средних и размахов (- и R-карты), либо контрольные карты средних и выборочных стандартных отклонений (

- и S-карты). Использование

- и S-карт следует считать предпочтительным.

5.4 Результатом оценки стабильности (в том числе после действий, направленных на устранение влияния особых причин) должно быть одно из следующих состояний процесса (рисунок 1):

- стабилен и по разбросу и по положению среднего арифметического (состояние А);

- стабилен по разбросу, но нестабилен по положению среднего арифметического (состояние Б);

- нестабилен по разбросу (состояние В).

Рисунок 1 - Графическая иллюстрация типичных состояний процесса

Состояние А характеризуется отсутствием признаков особых причин как на MR-, R- или S-карте, так и на Х- или -карте соответственно.

Состояние Б характеризуется отсутствием признаков особых причин соответственно на MR-, R- или S-карте, но и наличием таких признаков на Х- или -карте.

Состояние В характеризуется наличием признаков особых причин соответственно на MR-, R- или S-карте.

Примечания

1 При нестабильности процесса по разбросу (по результатам анализа MR-, R- или S-карт) нельзя оценивать стабильность среднего процесса по Х- или -картам.

2 Следует проявлять осторожность при анализе и интерпретации индексов и

для нестабильных процессов.

5.5 Следует постоянно предпринимать необходимые меры, направленные на достижение и сохранение стабильности характеристик процесса.

6 Оценка собственной и полной изменчивости процесса

6.1 Собственную и полную изменчивость (вариабельность) процесса следует оценивать по данным, которые были использованы для построения контрольных карт Шухарта.

6.2 Собственная изменчивость процесса

6.2.1 Собственная изменчивость процесса зависит от влияния только обычных (общих) причин вариаций.

6.2.2 Собственную изменчивость процесса следует определять для стабильных по разбросу процессов в состояниях А и Б по 5.4.

6.2.3 Собственную изменчивость стабильного по разбросу процесса следует оценивать выборочным стандартным отклонением , по одному из следующих способов в зависимости от вида контрольной карты Шухарта по ГОСТ Р 50779.42:

- при использовании Х- и MR-карт Шухарта

![]() , (1)

, (1)

где - среднее значение скользящих размахов;

- коэффициент, значения которого зависят от числа

точек, использованных для расчета скользящих размахов в MR-карте;

- при использовании - и R-карт Шухарта

![]() , (2)

, (2)

где - среднее значение размахов отдельных выборок;

- коэффициент, значения которого зависят от объема

отдельных выборок в R-карте;

- при использовании - и S-карт Шухарта

![]() , (3)

, (3)

где - среднее значение стандартных отклонений отдельных выборок;

- коэффициент, значения которого зависят от объема

отдельных выборок в S-карте.

Значения коэффициентов и

приведены в таблице 1.

Таблица 1 - Значения коэффициентов для расчета оценок стандартного отклонения

2 | 1,128 | 0,7979 |

3 | 1,693 | 0,8862 |

4 | 2,059 | 0,9213 |

5 | 2,326 | 0,9400 |

6 | 2,534 | 0,9515 |

7 | 2,704 | 0,9594 |

8 | 2,847 | 0,9650 |

9 | 2,970 | 0,9693 |

10 | 3,078 | 0,9727 |

11 | 3,173 | 0,9754 |

12 | 3,258 | 0,9776 |

13 | 3,336 | 0,9794 |

14 | 3,407 | 0,9810 |

15 | 3,472 | 0,9823 |

16 | 3,532 | 0,9835 |

17 | 3,588 | 0,9845 |

18 | 3,640 | 0,9854 |

19 | 3,689 | 0,9862 |

20 | 3,735 | 0,9869 |

21 | 3,778 | 0,9876 |

22 | 3,819 | 0,9882 |

23 | 3,858 | 0,9887 |

24 | 3,895 | 0,9892 |

25 | 3,931 | 0,9896 |

Примечания 1 Значения 2 Источник [2]-[4]. | ||

6.3 Полная изменчивость процесса

6.3.1 Полная изменчивость процесса зависит от влияния как случайных (обычных), так и неслучайных (особых) причин вариаций.

6.3.2 Полную изменчивость процесса следует определять для процессов в состояниях Б и В по 5.4.

6.3.3 Полную изменчивость процесса следует оценивать выборочным стандартным отклонением по формуле

, (4)

, (4)

где - суммарный объем данных во всех

выборках объема

каждая (в объединенной выборке

![]() );

);

- результат измерений показателей качества отдельных единиц продукции,

=1, ...,

;

- среднее арифметическое всех значений в объединенной выборке

![]() . (5)

. (5)

7 Расчет показателей возможностей процессов

7.1 Комбинацию индексов возможностей процессов выбирают в зависимости от результата оценки стабильности процесса (приложение А).

7.2 Если целевое значение параметра не указано, то значения ,

,

и

следует рассчитывать по формулам:

![]() ; (6)

; (6) ; (7)

; (7)![]() ; (8)

; (8) , (9)

, (9)

где и

- соответственно наибольшее и наименьшее предельные значения показателя качества (пределы поля допуска).

7.3 В некоторых случаях по усмотрению пользователя настоящего стандарта или по требованию потребителя могут быть применены иные показатели возможностей процесса, например коэффициент воспроизводимости стабильного процесса

![]() (10)

(10)

и коэффициент пригодности процесса, стабильность которого не подтверждена

![]() . (11)

. (11)

7.4 В ряде случаев может быть установлен только один предел поля допуска: либо наибольшее предельное значение , либо наименьшее предельное значение

показателя качества.

Тогда для оценки возможностей процесса применяют только индексы и

, которые рассчитывают по следующим формулам:

- для стабильного процесса в состоянии А, если задано наибольшее предельное значение показателя качества , то

, (12)

, (12)

если задано наименьшее предельное значение показателя качества , то

, (13)

, (13)

- для нестабильного процесса в состояниях Б и В, если задано наибольшее предельное значение показателя качества , то

, (14)

, (14)

если задано наименьшее предельное значение показателя качества , то

. (15)

. (15)

7.5 В случаях, когда одно из предельных значений существует в виде естественного физического предела значений контролируемого признака, обычно устанавливают только одно предельное значение (наибольшее или наименьшее).

Тогда для оценки возможностей процесса применяют только индексы и

по формулам (12)-(15) соответственно.

Примечание - Примерами могут служить следующие требования: биение торца - не более 5 мкм (физический предел равен 0 мкм); концентрация нежелательного вещества - не более 0,1% (физический предел 0%); концентрация желательного компонента - не менее 99,5% (физический предел 100%).

7.6 Если индивидуальные значения (результаты измерения отдельных единиц продукции) для случаев 7.4 и 7.5 подчиняются нормальному распределению, то по таблице Б.1 для стабильного процесса можно оценить ожидаемый уровень несоответствий. Значение ожидаемого уровня несоответствий в этом случае равно половине значения (в процентах несоответствующих единиц продукции или ), указанного в таблице для полученного по формуле (12) или (13) значения

.

7.7 Пример приведен в приложении Г.

ПРИЛОЖЕНИЕ А

(обязательное)

Блок-схема оценивания показателей возможностей процесса

Рисунок А.1

ПРИЛОЖЕНИЕ Б

(справочное)

Связь показателей возможностей стабильных процессов с

ожидаемым уровнем несоответствий

Б.1 Таблица Б.1 устанавливает связь индексов возможностей и

стабильных процессов с ожидаемым уровнем несоответствий продукции на выходе технологического процесса при предположении нормального распределения.

Б.2 Таблица Б.1 содержит граничные значения уровней несоответствий продукции стабильных процессов, для которых и

принимают значения, указанные в левом столбце таблицы. В каждой клетке таблицы:

- для значений индекса , указанных в левом столбце таблицы, приведены минимально возможные для данного процесса значения ожидаемого уровня несоответствий, которые могут быть достигнуты при настройке на центр поля допуска;

- для значений индекса , указанных в левом столбце таблицы, приведены максимальные для данного процесса значения ожидаемого уровня несоответствий, если настройка процесса будет оставаться без изменения.

Б.3 По известным значениям и

, используя таблицу Б.1, можно определить интервал, в котором находится ожидаемый уровень несоответствий. По значению

из таблицы определяют максимально возможное значение ожидаемого уровня несоответствий, по значению

- минимально возможное.

Таблица Б.1 - Связь индексов воспроизводимости и

стабильных процессов с ожидаемым уровнем несоответствий продукции

| Уровень несоответствий продукции в | |

Значение | процентах несоответствующих единиц продукции, % | числе несоответствующих единиц на миллион единиц продукции, |

0,33 | 32,2 | 322000 |

0,37 | 26,7 | 267000 |

0,55 | 9,9 | 99000 |

0,62 | 6,3 | 63000 |

0,69 | 3,8 | 38000 |

0,75 | 2,4 | 24000 |

0,81 | 1,5 | 15000 |

0,86 | 0,99 | 9900 |

0,91 | 0,64 | 6400 |

0,96 | 0,40 | 4000 |

1,00 | 0,27 | 2700 |

1,06 | 0,15 | 1500 |

1,10 | 0,097 | 970 |

1,14 | 0,063 | 630 |

1,18 | 0,040 | 400 |

1,22 | 0,025 | 250 |

1,26 | 0,016 | 160 |

1,30 | 0,0096 | 96 |

1,33 | 0,0066 | 66 |

Пример - При оценке возможностей процесса получены следующие значения индексов: =0,81 и

=0,69. В этом случае ожидаемый уровень несоответствий от 1,5% до 3,8%.

Б.4 Вследствие использования выборочных оценок для получения и

и ограниченности объемов наблюдения приведенные в таблице значения ожидаемых уровней несоответствий могут заметно отличаться от фактически наблюдаемых уровней несоответствий действующих процессов. Поэтому значение ожидаемых уровней несоответствий используют только для предварительных оценок качества процессов и мониторинга улучшений.

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Рекомендации

по применению методов снижения изменчивости и постоянному

улучшению возможностей процессов

В.1 Основными, но не единственными направлениями снижения изменчивости (вариабельности) процессов могут быть:

- снижение и устранение влияния неслучайных (особых) причин изменчивости (обеспечение стабильности процессов) и

- снижение влияния случайных (обычных) причин изменчивости (повышение возможностей процессов удовлетворять установленные требования).

В.2 В целях снижения и устранения влияния особых причин следует регулярно применять методы с использованием контрольных карт Шухарта по ГОСТ Р 50779.42:

- для анализа стабильности - контрольные карты Шухарта в случае, когда значения настройки и стандартного отклонения не заданы;

- для обеспечения стабильности - контрольные карты Шухарта в случае, когда значения уровня настройки и стандартного отклонения заданы.

Типичная последовательность перехода состояний стабильности процесса: от состояния В через состояние Б к состоянию А (5.4 и рисунок 1).

В.3 С целью снизить влияние обычных причин изменчивости необходимо идентифицировать факторы, влияющие на изменчивость результата процесса, например в форме диаграммы Исикавы, показывающей наиболее типичные факторы изменчивости результатов процессов (рисунок В.1.).

Рисунок В.1 - Диаграмма Исикавы типичных факторов изменчивости

результатов процессов

ПРИЛОЖЕНИЕ Г

(справочное)

Примеры расчета показателей возможностей процессов

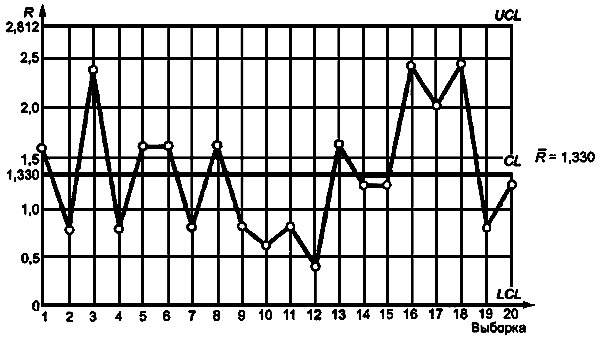

Пример 1 - В течение пяти дней проводили измерения геометрического размера обрабатываемых деталей. В день выполняли измерения четырех выборок по 5 деталей, т.е. всего было измерено 20 выборок по 5 деталей. Результаты измерений данного показателя качества внесены в таблицу Г.1.

Таблица Г.1

Номер выборки | Значение геометрического размера деталей, мм | ||||

1 | 7,4 | 7,4 | 8,2 | 7,8 | 6,6 |

2 | 7,6 | 7,6 | 6,8 | 7,2 | 7,2 |

3 | 6,4 | 7,2 | 8,0 | 7,6 | 5,6 |

4 | 6,8 | 7,2 | 7,6 | 6,8 | 6,8 |

5 | 6,8 | 7,6 | 8,4 | 8,0 | 7,2 |

6 | 6,8 | 7,2 | 8,4 | 7,2 | 7,2 |

7 | 6,4 | 6,8 | 7,2 | 7,2 | 6,4 |

8 | 5,6 | 7,2 | 7,2 | 6,8 | 5,6 |

9 | 6,4 | 7,2 | 7,2 | 6,8 | 6,4 |

10 | 6,0 | 6,8 | 6,4 | 6,0 | 6,4 |

11 | 7,2 | 7,6 | 6,8 | 7,2 | 6,8 |

12 | 6,0 | 6,4 | 6,4 | 6,0 | 6,4 |

13 | 6,4 | 6,8 | 7,6 | 6,8 | 6,0 |

14 | 6,4 | 7,2 | 6,4 | 7,2 | 6,0 |

15 | 7,2 | 7,2 | 8,4 | 8,0 | 7,2 |

16 | 5,6 | 8,0 | 6,4 | 7,6 | 7,6 |

17 | 7,2 | 6,4 | 7,6 | 8,4 | 7,6 |

18 | 6,4 | 6,0 | 6,8 | 8,4 | 7,6 |

19 | 7,2 | 7,6 | 6,8 | 7,2 | 7,2 |

20 | 7,6 | 7,2 | 7,2 | 7,2 | 6,4 |

Заданы наибольшее и наименьшее предельные значения показателя качества (пределы поля допуска): =9,0 и

=6,0.

Для анализа стабильности построены R- и -карты по ГОСТ Р 50779.42.

Карта размахов (R-карта) и карта средних (-карта) по данным таблицы Г.1 представлены на рисунке Г.1.

а

б

Рисунок Г.1 - Карты средних (а) и размахов (б) по данным таблицы Г.1

Анализ контрольных карт показывает, что процесс находится в состоянии А (стабилен и по разбросу и по положению среднего). В этом случае следует рассчитывать индексы воспроизводимости на основе собственной изменчивости процесса .

Оценку собственной изменчивости процесса рассчитывают по формуле (2).

![]() .

.

Значение индексов воспроизводимости и

рассчитывают по формулам (6) и (7):

![]()

![]() .

.

Поскольку значения и

малы, то возможности процесса нельзя считать приемлемыми. Необходимо снизить влияние обычных причин (В.3), поддерживая процесс в стабильном состоянии, а также улучшить настройку процесса на центр поля допуска.

Если процесс оставить без улучшений, то при выполнении рекомендаций по приложению Б прогноз уровня несоответствий такого процесса будет в соответствии с таблицей Б.1 составлять ориентировочно не более 6,5%, но не менее 1% несоответствующих единиц продукции. При этом можно ожидать, что уровень несоответствий будет около 1% только в том случае, если процесс настроить точно на центр поля допуска.

Пример 2 - В течение пяти дней проводили измерения геометрического размера обрабатываемых деталей. В день выполняли измерения четырех выборок по 5 деталей, т.е. всего было измерено 20 выборок по 5 деталей. Результаты измерений данного показателя качества внесены в таблицу Г.2.

Таблица Г.2

Номер выборки | Значение геометрического размера деталей, мм | ||||

1 | 10,4 | 10,4 | 10,0 | 11,2 | 11,6 |

2 | 10,0 | 10,4 | 10,8 | 10,4 | 9,2 |

3 | 10,4 | 10,8 | 10,8 | 11,2 | 10,4 |

4 | 10,4 | 11,2 | 11,2 | 11,6 | 10,0 |

5 | 10,8 | 12,0 | 12,8 | 10,8 | 10,0 |

6 | 8,8 | 10,0 | 10,4 | 10,0 | 9,6 |

7 | 12,8 | 13,2 | 13,2 | 13,2 | 11,2 |

8 | 12,0 | 12,8 | 13,2 | 12,4 | 11,2 |

9 | 10,8 | 12,0 | 12,0 | 10,8 | 9,2 |

10 | 11,2 | 11,2 | 12,4 | 10,0 | 10,0 |

11 | 10,4 | 11,2 | 11,6 | 11,6 | 11,2 |

12 | 9,6 | 12,0 | 11,2 | 10,4 | 10,8 |

13 | 11,2 | 12,4 | 12,4 | 12,0 | 9,6 |

14 | 11,2 | 11,2 | 12,0 | 11,2 | 9,6 |

15 | 10,8 | 11,6 | 11,2 | 11,6 | 11,2 |

16 | 11,2 | 10,4 | 11,2 | 12,0 | 11,2 |

17 | 12,8 | 12,8 | 12,8 | 13,6 | 12,8 |

18 | 12,8 | 11,6 | 11,6 | 11,2 | 12,0 |

19 | 11,2 | 10,8 | 11,6 | 12,8 | 13,2 |

20 | 11,2 | 12,0 | 11,6 | 12,8 | 12,0 |

Заданы наибольшее =13,0 и наименьшее

=7,0 предельные значения показателя качества.

Построены R- и -карты по ГОСТ Р 50779.42.

Карта размахов (R-карта) и карта средних (-карта) по данным таблицы Г.2 представлены на рисунке Г.2.

Рисунок Г.2 - Карты средних (а) и размахов (б) по данным таблицы Г.2

Анализ -карты на рисунке Г.2 показывает, что существуют четыре точки вне контрольных границ

и

. Это указывает на возможность действия некоторых особых причин вариаций. Процесс стабилен только по разбросу (состояние Б). Показатели возможностей в этом случае следует рассчитывать на основе как собственной изменчивости процесса

, так и полной изменчивости

.

Оценку собственной изменчивости процесса рассчитывают по формуле (2).

![]() .

.

Оценку полной изменчивости процесса рассчитывают по формуле (4).

Значения индексов рассчитывают по следующим формулам:

![]() ;

;![]() ;

; .

.

После подстановки значений получают

![]() ;

;![]() ;

;![]() .

.

Таким образом, процесс стабилен по разбросу и равен 1,264. Однако процесс нестабилен по настройке, и общее среднее значение смещено относительно центра поля допуска. Необходимо принять меры, направленные на обеспечение коррекции и стабильности настройки, устраняя влияние особых причин (В.2). Потенциально при стабильной настройке на центр поля допуска процесс с индексом

=1,264 мог бы обеспечивать минимальный уровень несоответствий около 0,016% или 160

(см. таблицу Б.1). Если процесс оставить без улучшения, то уровень несоответствий будет непрогнозируемым, а значения

и

при этом не позволяют признать процесс пригодным для установленных требований (некоторые потребители продукции в таких ситуациях требуют

![]() 1,67).

1,67).

Пример 3 - В течение пяти дней проводили измерения геометрического размера обрабатываемых деталей. В день выполнили 4 серии измерений по 5 деталей, т.е. всего было измерено 20 выборок по 5 деталей. Результаты измерений данного показателя качества внесены в таблицу Г.3.

Таблица Г.3

Номер выборки | Значение геометрического размера деталей, мм | ||||

1 | 5,2 | 5,6 | 5,2 | 5,2 | 5,2 |

2 | 4,8 | 5,2 | 4,4 | 5,6 | 5,6 |

3 | 4,8 | 6,0 | 6,0 | 6,4 | 5,2 |

4 | 5,2 | 5,6 | 5,6 | 5,2 | 4,4 |

5 | 4,8 | 6,0 | 6,4 | 4,8 | 5,2 |

6 | 4,8 | 4,8 | 5,2 | 4,8 | 4,4 |

7 | 4,8 | 4,8 | 5,6 | 5,2 | 5,2 |

8 | 4,4 | 4,8 | 5,2 | 5,6 | 4,8 |

9 | 4,8 | 5,6 | 5,2 | 6,0 | 5,6 |

10 | 5,2 | 5,2 | 4,8 | 6,0 | 6,0 |

11 | 5,2 | 5,2 | 4,4 | 4,4 | 6,0 |

12 | 4,8 | 5,2 | 4,4 | 5,2 | 6,0 |

13 | 4,8 | 5,2 | 5,6 | 5,2 | 5,2 |

14 | 4,8 | 4,0 | 6,7 | 4,8 | 4,0 |

15 | 5,6 | 5,6 | 6,0 | 5,6 | 4,4 |

16 | 5,2 | 5,6 | 6,4 | 6,0 | 4,8 |

17 | 4,8 | 6,0 | 5,2 | 5,2 | 6,0 |

18 | 6,0 | 5,6 | 6,0 | 5,2 | 5,2 |

19 | 5,6 | 6,0 | 5,6 | 6,0 | 5,2 |

20 | 6,0 | 6,4 | 6,8 | 6,4 | 5,2 |

21 | 4,8 | 5,6 | 5,2 | 5,2 | 5,2 |

Заданы наибольшее =6,0 и наименьшее

=4,5 предельные значения показателя качества.

Построены - и R-карты по ГОСТ Р 50779.42 (рисунок Г.3).

Рисунок Г.3 - Карты средних (а) и размахов (б) по данным таблицы Г.3

Анализ карт показывает, что существуют точки вне контрольных границ и

как на R-, так и на

-карте. Это указывает на действие некоторых особых причин вариаций. Процесс нестабилен и по разбросу и по положению среднего (состояние В).

Рассчитывают полную изменчивость процесса:

Значения индексов пригодности рассчитывают по формулам:

![]() ;

;

.

.

Тогда

![]()

![]()

Поскольку значения и

слишком малы, то возможности процесса нельзя считать приемлемыми. Процесс нестабильный. Необходимо принять меры, направленные на обеспечение стабильности, устранив влияние особых причин (В.2).

ПРИЛОЖЕНИЕ Д

(справочное)

Библиография

[1] Measurement System Analysis, MSA, 2nd Edition, Feb. 1995*

____________________

* Документы находятся в ТК 125 "Статистические методы в управлении качеством продукции".

[2] Fundamental SPC, Ist Edition, 1992*

____________________

* Документы находятся в ТК 125 "Статистические методы в управлении качеством продукции".

[3] Бертран Л.Хэнсен. Контроль качества. Теория и применение. / Перев. с англ. - М.: Прогресс, 1968. - 519 с.

[4] Большев Л.Н., Смирнов Н.В. Таблицы математической статистики. - М.: Наука. Главная редакция физико-математической литературы, 1983. - 416 с.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2001