МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

42.4.11—

2024

Гражданская оборона

ИНЖЕНЕРНО-ТЕХНИЧЕСКОЕ ОБОРУДОВАНИЕ ЗАЩИТНЫХ СООРУЖЕНИЙ ГРАЖДАНСКОЙ ОБОРОНЫ. КЛАПАНЫ ГЕРМЕТИЧЕСКИЕ

Общие технические требования.

Методы испытаний

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ 42.4.11—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением «Всероссийский научно-исследовательский институт по проблемам гражданской обороны и чрезвычайных ситуаций МЧС России» (Федеральный центр науки и высоких технологий) [ФГБУ ВНИИ ГОЧС (ФЦ)]

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 071 «Гражданская оборона, предупреждение и ликвидация чрезвычайных ситуаций»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 июня 2024 г. № 174-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166)004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 августа 2024 г. № 1063-ст межгосударственный стандарт ГОСТ 42.4.11—2024 введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2024 г.

5 ВВЕДЕН ВПЕРВЫЕ

II

ГОСТ 42.4.11—2024

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

III

ГОСТ 42.4.11—2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Гражданская оборона

ИНЖЕНЕРНО-ТЕХНИЧЕСКОЕ ОБОРУДОВАНИЕ ЗАЩИТНЫХ СООРУЖЕНИЙ ГРАЖДАНСКОЙ ОБОРОНЫ. КЛАПАНЫ ГЕРМЕТИЧЕСКИЕ

Общие технические требования. Методы испытаний

Civil defense. Engineering and technical equipment of civil defense protective structures. Hermetic valves. General technical requirements. Test methods

Дата введения — 2024—12—01

1 Область применения

Настоящий стандарт распространяется на герметические клапаны, применяемые в системах вентиляции защитных сооружений гражданской обороны в качестве запорной арматуры.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.610* Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 8.286 Государственная система обеспечения единства измерений. Секундомеры электрические. Методы и средства поверки

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.302 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.911—2021 Единая система защиты от коррозии и старения. Сталь атмосферостойкая. Метод ускоренных коррозионных испытаний

ГОСТ 112 Термометры метеорологические стеклянные. Технические условия

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоро-меры. Общие технические условия

ГОСТ 2789

ГОСТ 2991 условия

ГОСТ 3242

ГОСТ 5709

ГОСТ 7505

Шероховатость поверхности. Параметры и характеристики

Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические

Соединения сварные. Методы контроля качества

Бумага для сигарет. Технические условия

Поковки стальные штамповые. Допуски, припуски и кузнечные напуски

* В Российской Федерации действует ГОСТ Р 2.610—2019.

Издание официальное

1

ГОСТ 42.4.11—2024

ГОСТ 8476 (МЭК 51-3—84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 3. Особые требования к ваттметрам и варметрам

ГОСТ 8479 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 9012 (ИСО 410—82, ИСО 6506—81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013 (ИСО 6508—86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9142 Ящики из гофрированного картона. Общие технические условия

ГОСТ 9544 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 10198 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 13837 Динамометры общего назначения. Технические условия

ГОСТ 14192—96 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения дня различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 21752 Система «Человек—машина». Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 24856 Арматура трубопроводная. Термины и определения

ГОСТ 24907 Счетчики оборотов и счетчики единиц. Общие технические требования. Методы испытаний

ГОСТ 33257—2015 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ 33530 (ISO 6789:2003) Инструмент монтажный для нормированной затяжки резьбовых соединений. Ключи моментные. Общие технические условия

ГОСТ 34437 Арматура трубопроводная. Методика экспериментального определения гидравлических и кавитационных характеристик

ГОСТ 34612 Арматура трубопроводная. Паспорт. Правила разработки и оформления

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ 16504, ГОСТ 33257, ГОСТ 34437, ГОСТ 24856, а также следующий термин с соответствующим определением:

3.1.1 плотность: Свойство материала деталей и сварных швов препятствовать газовому или жидкостному обмену между средами, разделенными этим материалом.

3.2 В настоящем стандарте применены следующие сокращения:

ГК — герметический клапан;

ЗЭл — запирающий элемент;

КД — конструкторская документация;

ТУ — технические условия.

3.3 В настоящем стандарте применены обозначения по ГОСТ 33257 и ГОСТ 34437.

2

ГОСТ 42.4.11—2024

4 Общие технические требования

4.1 Назначение ГК — изоляция помещений от наружной среды или каждого помещения по отдельности.

4.2 Состав элементов ГК должен соответствовать приведенным на рисунке 1.

1 — корпус; 2 — тарель; 3 — рычаг; 4 — ось; 5 — пружина; 6 — вал; 7 — привод с электрическим двигателем (электропривод); 8 — ограничитель

Рисунок 1 — Принципиальная схема герметического клапана

Примечание — Рисунок не определяет конструкцию, возможна другая конструкция согласно конкретной КД на клапан.

4.3 Основные технические данные и характеристики:

- номинальный диаметр DN 150—1200, мм;

- номинальное давление PN 0,005—0,006, МПа.

4.4 Материал деталей и сварных швов должен быть прочным и плотным (см. 8.2).

4.5 Климатическое исполнение герметических клапанов — согласно требованиям ГОСТ 15150. Рабочая температура окружающей и транспортируемой среды (воздуха) от минус 5 °C до плюс 50 °C.

4.6 Класс герметичности А по ГОСТ 9544, норма герметичности — отсутствие видимых утечек в течение времени испытания согласно требованиям ГОСТ 9544.

4.7 Коэффициент сопротивления клапанов герметических с электрическим или ручным приводом не более 1,0.

4.8 Требования к конструкции

4.8.1 Присоединение клапанов герметических к оборудованию и трубопроводам производится с помощью фланцев, выполненных под приварку. Требования к фланцам — по КД для конкретных клапанов. Допускается по требованию заказчика (покупателя) не выполнять отверстия под болты и шпильки.

4.8.2 Отклонения от параллельности уплотнительных поверхностей присоединительных фланцев клапанов на каждые 100 мм диаметра не должны превышать:

- 200 мкм при номинальном диаметре клапана до 200 мм включительно;

- 300 мкм при номинальном диаметре клапана более 200 мм.

4.8.3 Средняя скорость коррозии материалов, используемых для изготовления деталей узла затвора, должна быть не более 0,05 мм/год.

4.8.4 Момент затяжки резьбовых соединений — не более 160 Н • м, при этом должно быть обеспечено выступание торцов болтов и шпилек из гаек не менее чем на один шаг резьбы.

4.8.5 Клапаны должны быть герметичны по отношению к внешней среде. Герметичность по валу обеспечивается сальниковым уплотнением или «О»-образными резиновыми кольцами, или манжетой.

4.8.6 Значение усилия на рукоятке ручного привода или ручного дублера должно соответствовать требованиям ГОСТ 21752 с обеспечением заданной герметичности в клапане.

4.8.7 Перемещение ЗЭл должно осуществляться плавно, без рывков и заеданий.

3

ГОСТ 42.4.11—2024

4.8.8 Приводы, комплектующие клапаны, должны иметь блокировку одновременной работы электрического привода и ручного дублера.

4.8.9 Конструкция клапанов должна иметь указатель положения ЗЭл. В закрытом положении клапана стрелка указателя должна находиться в положении «закрыто», в открытом положении клапана стрелка указателя должна находиться в положении «открыто».

4.8.10 Для клапанов массой более 16 кг в КД на конкретный клапан должны быть обозначены места строповки либо предусмотрены специальные устройства или строповочные узлы. Места строповки и порядок строповки также указывают в эксплуатационной документации на конкретные клапаны.

4.9 Требования надежности

4.9.1 Герметические клапаны относятся к классу ремонтируемых, восстанавливаемых изделий с нерегламентированной дисциплиной восстановления.

4.9.2 Номенклатура показателей надежности ГК для инженерно-технического оборудования защитных сооружений гражданской обороны:

- наработка до отказа — не менее 500 циклов;

- среднее время восстановления — не более 5 ч.

4.10 Назначенный срок службы — не менее 15 лет.

4.11 Требования к изготовлению

4.11.1 Контроль конструктивного исполнения фланцев под приварку для присоединения герметических клапанов к оборудованию и трубопроводам проводят при анализе КД. Методы контроля сварных соединений — манометрический или пузырьковый по ГОСТ 3242.

4.11.2 Для проверки качества термообработки следует проводить измерение твердости деталей в определенном месте в соответствии с требованием КД на конкретный клапан. Измерение твердости не должно приводить к порче рабочих поверхностей деталей, влияющих на работоспособность изделия. Допускается проводить проверку на образце-свидетеле из того же материала, что и детали, если измерение твердости невозможно провести без повреждения рабочих поверхностей. Образцы-свидетели должны термически обрабатываться одновременно с деталями и помещаться в печь в равных условиях. Методы измерения твердости — по ГОСТ 9012 или ГОСТ 9013.

4.11.3 Детали ГК не должны иметь механических повреждений, загрязнений, следов коррозии.

4.11.4 Уплотнительные поверхности седел, корпусов, крышек, а также направляющие поверхности штоков, сальниковых и направляющих втулок не должны иметь рисок, вмятин и других дефектов, обнаруживаемых визуальным контролем.

4.11.5 Методы контроля металлических и неметаллических неорганических покрытий деталей — по ГОСТ 9.302.

4.12 Комплектность

4.12.1 В комплект поставки клапана должны входить:

- один клапан в сборе;

- паспорт;

- руководство по эксплуатации.

4.12.2 Руководство по эксплуатации разрабатывают по ГОСТ 2.610. Паспорт разрабатывают по ГОСТ 34612. Паспорт должен содержать следующую информацию:

- номинальный диаметр DN, мм;

- номинальное давление PN, МПа;

- заводской номер;

- сведения о приемке;

- номер партии изготовленных ГК, если приемка осуществляется партиями;

- сведения о подтверждении соответствия техническим регламентам (если таковое установлено законодательством);

- назначенный срок службы;

- гарантийные обязательства изготовителя ГК.

4.12.3 В паспорте и руководстве по эксплуатации на ГК должна быть указана информация:

- страна — изготовитель ГК;

- юридический и фактический адрес предприятия — изготовителя ГК.

4

ГОСТ 42.4.11—2024

В руководстве по эксплуатации дополнительно следует указывать номера телефонов и адрес электронной почты подразделения изготовителя, которое рассматривает претензии потребителей.

5 Маркировка

5.1 На ГК в месте, предусмотренном конструкторской документацией, должна быть нанесена маркировка, содержащая следующие данные:

- условное (сокращенное) наименование предприятия-изготовителя или товарный знак;

- условное обозначение ГК («ГК — диаметр условного прохода в мм»);

- обозначение настоящего стандарта;

- заводской номер;

- дата изготовления (месяц — две арабские цифры, год — четыре арабские цифры);

- назначенный срок службы (год окончания — четыре арабские цифры).

5.2 Маркировка должна сохраняться в течение всего срока службы ГК.

6 Упаковка

6.1 Упаковка должна исключить возможность повреждения клапана при транспортировании и хранении.

6.2 Противокоррозионная защита — ВЗ-4 с упаковочным материалом УМ-1 при обеспечении внутренней упаковки по вариантам ВУ-1 — ВУ-4 по ГОСТ 9.014.

6.3 Клапаны подвергают консервационному и гарантийному опломбированию. Места опломбирования и виды пломб должны быть указаны в КД.

6.4 Транспортная тара — ящики по ГОСТ 2991, ГОСТ 9142, ГОСТ 10198. Крепление должно исключать возможность повреждения клапанов при транспортировании.

6.5 Допускается при упаковке снимать с клапанов редукторы и приводы и упаковывать их отдельно в то же или другое транспортное средство.

6.6 Маркировка транспортной тары — поГОСТ 14192.

7 Общие требования, предъявляемые к условиям, обеспечению

и проведению испытаний

7.1 В процессе испытаний ход и результаты испытаний документально фиксируют в журнале по форме, предусмотренной программой и методикой испытаний. В журнале фиксируют отказы и неисправности, возникшие в процессе испытаний. Перечень оборудования и измерительных средств, рекомендуемых к применению, приведен в приложении А.

7.2 Условия проведения испытаний

7.2.1 Испытания на герметичность, прочность, плотность, работоспособность и надежность следует проводить в следующих климатических условиях:

- температура окружающего воздуха — не ниже 5 °C;

- относительная влажность воздуха — от 45 % до 98 %;

- атмосферное давление — от 84 до 106 кПа;

- температура испытательной среды (воздуха) — от 5 °C до 40 °C.

7.2.2 Климатические испытания следует проводить в следующих климатических условиях:

- атмосферное давление — от 84 до 106 кПа;

- температура испытательной среды (воздуха) в климатической камере — от минус 50 °C до плюс 50 °C.

7.3 Допускается совмещать испытания на плотность материала деталей и сварных швов арматуры с испытаниями на герметичность относительно внешней среды по уплотнению подвижных и неподвижных соединений и на работоспособность (проверку функционирования) при условии обеспечения мер безопасности.

7.4 Повышать давление следует плавно, с выдержками, с целью проверки плотности соединений и обнаружения видимых деформаций.

5

ГОСТ 42.4.11—2024

7.5 Перед сборкой ГК, а также началом испытаний визуальным контролем осуществляют проверку деталей на отсутствие механических повреждений, загрязнений и следов коррозии, а также идентифицируют модель ГК измерением условного прохода (номинального диаметра DN) штангенциркулем типа II или III по ГОСТ 166. За результат принимают среднее арифметическое значение двух измерений во взаимно перпендикулярных плоскостях.

7.6 В собранном виде перед испытаниями сверку номинального диаметра клапана DN, а также номинальное давление герметичности затвора PN осуществляют по данным эксплуатационной документации и маркировке.

8 Методы контроля и испытаний

8.1 Испытания на работоспособность

8.1.1 Общие положения

8.1.1.1 Метод испытания — механический.

8.1.1.2 Испытаниям подвергают ГК в сборе.

8.1.2 ГК с ручным приводом — проводят наработку трех — пяти циклов «открыто — закрыто» с измерением усилия на рукоятке с помощью динамометра по ГОСТ 13837 с верхним пределом измерения 1 кН, не более 2-го класса точности, закрепив его на рукоятке в месте приложения усилия.

8.1.3 ГК с электроприводом — проводят наработку трех — пяти циклов «открыто — закрыто» с помощью электрического привода. Далее проводят наработку трех — пяти циклов «открыто — закрыто» с помощью ручного привода с измерением усилия на рукоятке ручного привода с помощью динамометра по ГОСТ 13837 с верхним пределом измерения 1 кН, не более 2-го класса точности, закрепив его на рукоятке в месте приложения усилия.

8.1.4 В результатах испытаний фиксируют:

- среднее арифметическое значение измеренных усилий на рукоятке ручного привода;

- наличие заеданий и рывков при закрывании и открывании клапана с ручным приводом или их отсутствие;

- характер работы электрического привода (плавность и равномерность) до полного открытия и закрытия клапана;

- точность установки стрелки указателя в положениях клапана «открыто» и «закрыто».

8.2 Испытания на прочность и плотность материала корпусных деталей и сварных швов, находящихся под давлением рабочей среды

8.2.1 Общие положения

8.2.1.1 Методы испытаний — манометрический или пузырьковый.

8.2.1.2 Испытаниям подвергают ГК в сборе.

8.2.1.3 Испытания проводят при любом установочном положении ГК. При испытаниях необходимо соблюдение мер защиты персонала в соответствии с ГОСТ 33257—2015 (раздел 5).

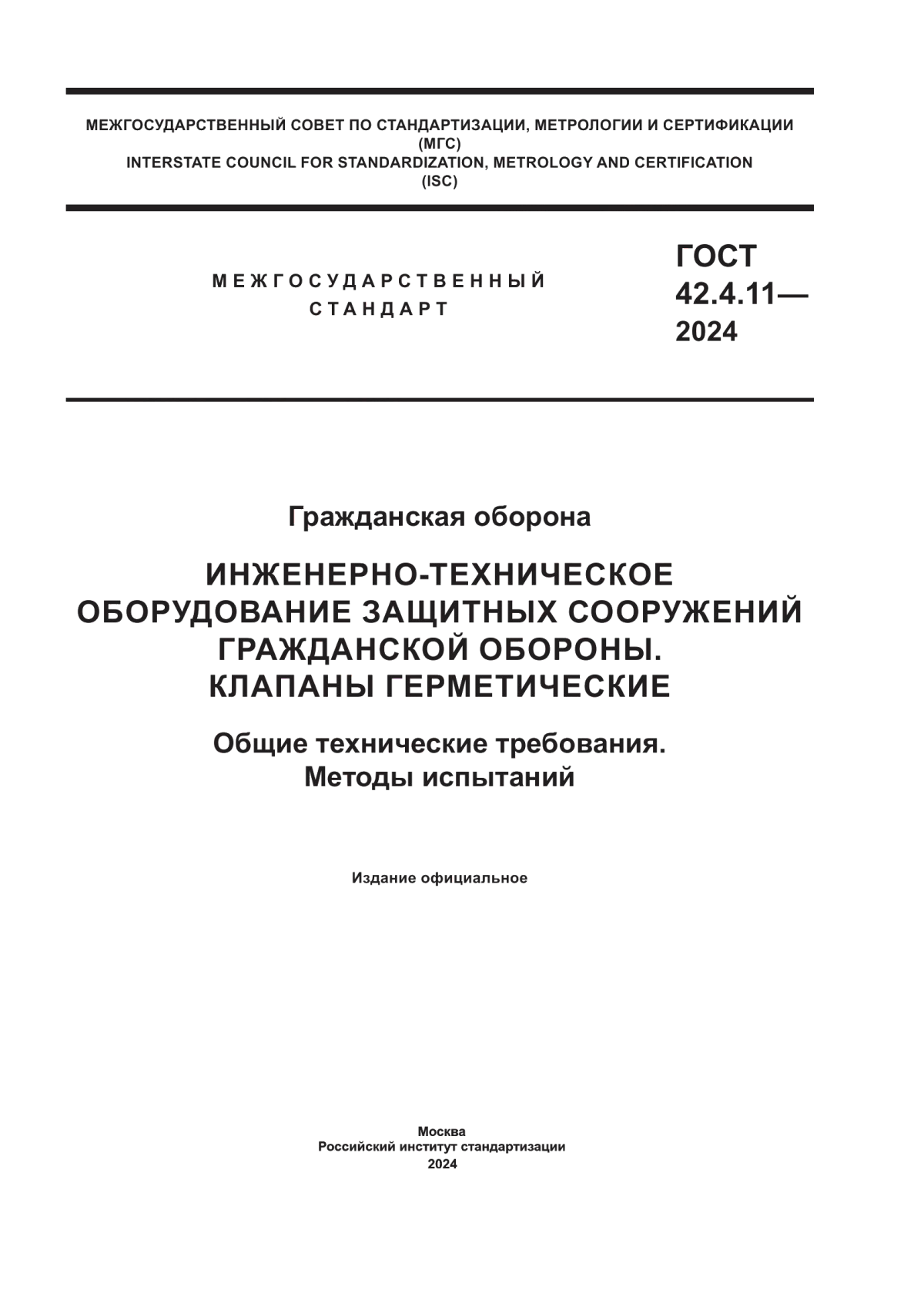

8.2.1.4 Принципиальная схема рекомендуемого стенда для испытания клапана в сборе на прочность и плотность материала корпусных деталей и сварных швов приведена на рисунке Б.1.

8.2.2 Направление подачи воздуха — со стороны запорно-регулирующего клапана.

8.2.3 При испытаниях на прочность, плотность и герметичность ГК выдерживают при установившемся давлении в соответствии с ГОСТ 33257—2015 (подпункт 8.5.1.5), в течение времени, указанного в таблице 1.

Таблица 1—Время испытания ГК

Испытание | Время выдержки арматуры при установившемся давлении перед началом контроля, с, не менее | Время контроля (измерения), с, не менее | |||

До DN 150 включ. | Св. DN 200 до DN 300 включ. | Св. DN 350 | До DN 150 включ. | Св. DN 200 | |

Прочность и плотность материала корпусных деталей и сварных швов | 60 | 120 | 300 | Время, достаточное для осмотра после понижения давления до PN (Р^ (но не менее 60) | |

6

Окончание таблицы 1

ГОСТ 42.4.11—2024

Испытание | Время выдержки арматуры при установившемся давлении перед началом контроля, с, не менее | Время контроля (измерения), с, не менее | |||

До DN 150 включ. | Св. DN 200 до DN 300 включ. | Св. DN 350 | До DA/150 включ. | Св. DA/200 | |

Герметичность относительно внешней среды уплотнений подвижных соединений | 60 | 60 | Время, достаточное для осмотра (но не менее 60) | ||

Герметичность клапана | 120 | 180 | 30 | 60 | |

8.2.4 Испытания ГК на прочность материала корпусных деталей и сварных швов проводят пробным давлением Рпр, равным 0,2 МПа. Продолжительность выдержки при установившемся давлении воздуха указана в таблице 1.

8.2.5 Далее проводят испытания на плотность: давление снижают до значения, указанного в КД (ТУ), но не более давления, равного номинальному PN (рабочему Р^), после чего проводят визуальный контроль в течение времени, необходимого для осмотра.

8.2.6 В результатах испытаний фиксируют:

- для испытаний материала корпусных деталей и сварных швов на прочность — обнаружение при визуальном контроле или отсутствие механических разрушений либо остаточных деформаций; при манометрическом методе контроля — отсутствие или наличие падения давления в арматуре в процессе выдержки при установившемся давлении в течение времени, указанного в таблице 1;

- для испытаний материала деталей и сварных швов на плотность — обнаружение или отсутствие утечки воздуха (появление пузырьков воздуха). При этом наличие нелопающихся пузырьков при реализации пузырькового метода контроля обмыливанием не считают браковочным признаком.

8.3 Испытания на герметичность относительно внешней среды по уплотнению подвижных и неподвижных соединений

8.3.1 Проведение испытаний аналогично 8.2.1.1—8.2.5.

8.3.2 ГК выдерживают в течение времени, указанного в таблице 1, при установившемся давлении, равном 1,1Рр. Рабочее давление должно быть указано в КД (ТУ). Визуальный контроль проводят в течение времени, необходимого для осмотра.

8.3.3 Испытания на герметичность сальникового уплотнения проводят после трехкратного перемещения Зэл [регулирующего элемента (Рэл)] на открытие и закрытие. Усилия при открытии и закрытии арматуры должны находиться в пределах, указанных в КД. Допускается проводить перемещение Зэл (Рэл) электрическим приводом или динамометрическим ключом.

8.3.4 Утечку через сальниковое уплотнение контролируют в зазоре между втулкой сальника и штоком, а также между втулкой и коробкой сальника.

8.3.5 В результатах испытаний фиксируют:

- при манометрическом методе контроля — отсутствие или наличие падения давления в арматуре в процессе выдержки при установившемся давлении в течение времени, указанного в таблице 1;

- при пузырьковом методе контроля — обнаружение или отсутствие утечки воздуха (появление пузырьков воздуха). При этом наличие нелопающихся пузырьков при реализации пузырькового метода контроля обмыливанием не считают браковочным признаком.

8.4 Испытания на герметичность затвора клапана

8.4.1 Общие положения

8.4.1.1 Проведение испытаний аналогично 8.2.1.1—8.2.5.

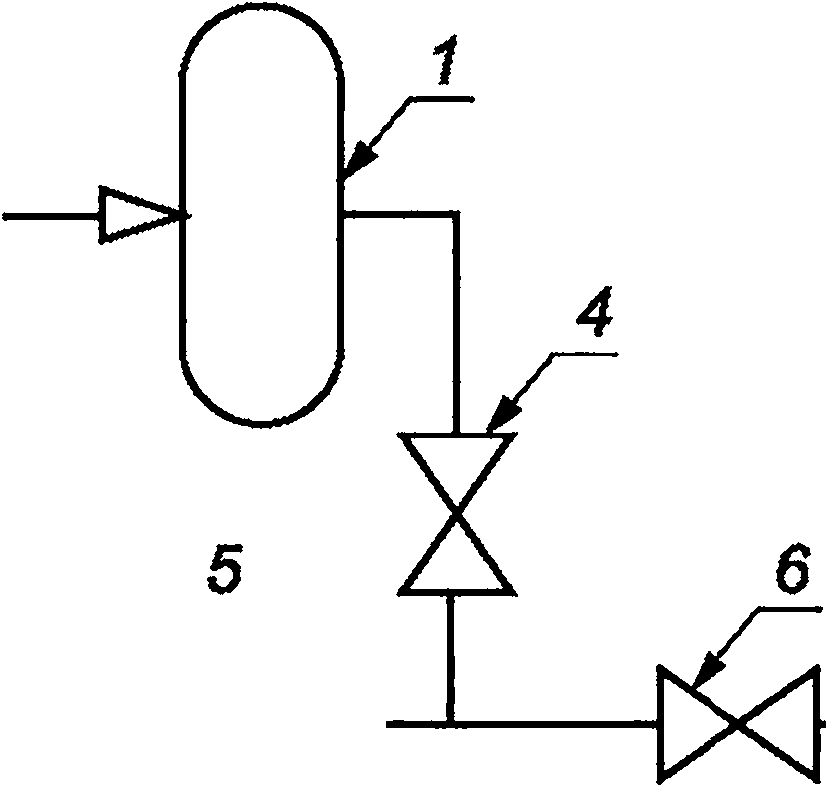

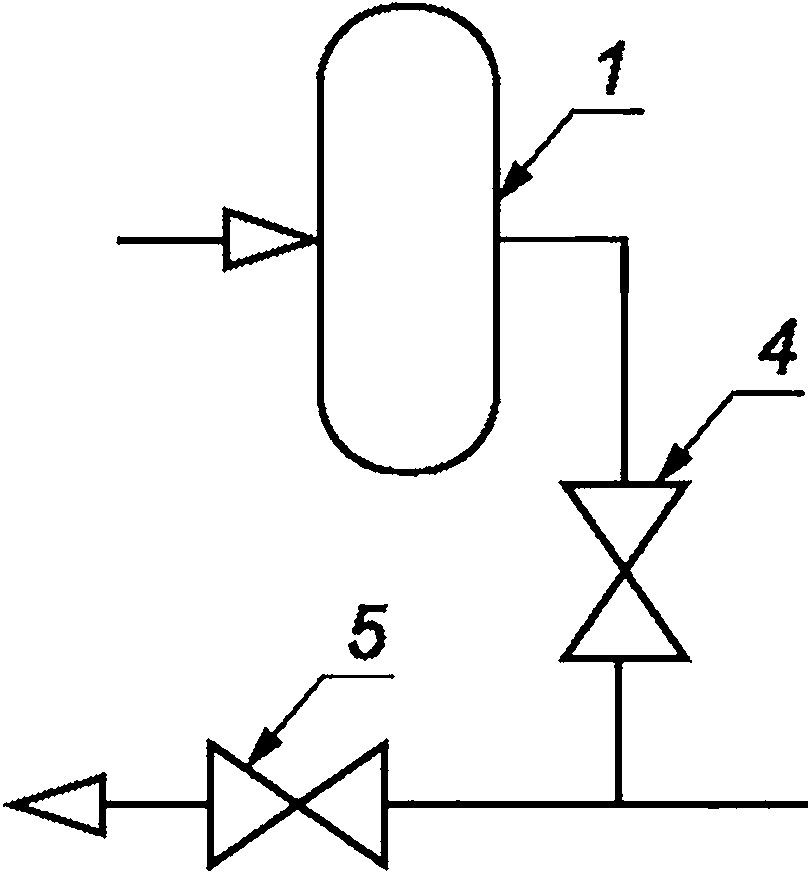

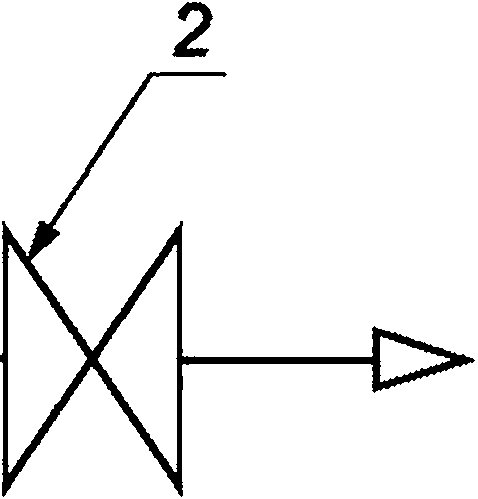

8.4.1.2 Принципиальные схемы испытательных стендов приведены на рисунках Б.2—Б.4.

8.4.2 Перед началом испытаний проводят следующие процедуры:

- закрывают ГК с ручным приводом штатным органом управления усилием, указанным в КД (ТУ). ГК с электроприводом закрывают без использования ручного дублера;

- проверяют настройку арматуры на значение хода, указанное в КД;

7

ГОСТ 42.4.11—2024

- проводят наработку двух циклов «открыто — закрыто» без подачи воздуха в клапан.

8.4.3 В процессе испытаний усилие на рукоятке ручного привода или потребляемая мощность электропривода не должны превышать допускаемых значений, установленных в КД на ГК.

8.4.4 При испытаниях воздух в испытуемый ГК подают во входной патрубок, а утечку через ЗЭл контролируют со стороны выходного патрубка.

8.4.5 В результатах испытаний фиксируют:

- отсутствие (соответствие классу герметичности А) или наличие (несоответствие классу герметичности А) утечки воздуха через ЗЭл, на что указывает отсутствие или наблюдение падения давления на манометре или обнаружение или отсутствие появления пузырьков воздуха. При этом наличие нело-пающихся пузырьков в процессе визуального контроля при реализации пузырькового метода контроля компрессионным способом не считают браковочным признаком;

- величины усилия на рукоятке ручного привода или потребляемой мощности электропривода.

8.5 Испытания по определению коэффициента сопротивления

8.5.1 Общие положения

8.5.1.1 Методы испытаний — метод выбора точек измерений.

8.5.1.2 Принципиальная схема испытательного стенда приведена на рисунке Б.5.

8.5.2 Испытания и обработку полученных результатов с расчетом коэффициента сопротивления проводят по ГОСТ 34437.

8.6 Испытания наработки до отказа

8.6.1 Общие положения

8.6.1.1 Метод испытания ГК по наработке до отказа — механический.

8.6.1.2 Испытаниям подвергают ГК в сборе.

8.6.1.3 Принципиальная схема рекомендуемого стенда для испытания клапанов с ручным приводом приведена на рисунке Б.6.

8.6.2 Клапан подвергают непрерывным циклам открытия — закрытия в количестве 500 циклов.

8.6.3 После наработки 500 циклов непрерывной работы проводят испытания ГК на плотность материала деталей и сварных швов, работоспособность и герметичность в затворе. Их положительные результаты являются положительными результатами испытаний наработки до отказа.

8.7 Среднее время восстановления определяют расчетом как отношение общего времени на обнаружение и локализацию отказов, демонтаж арматуры из мест установки, ремонт дефектов, выполнение проверок работоспособности десяти образцов отремонтированных ГК к общему числу отказов, зафиксированных для этих десяти образцов ГК. Критериями отказов являются отрицательные факторы работоспособности (см. 8.1).

Исходными данными для расчета могут быть статистические данные, полученные от организаций, эксплуатирующих защитные сооружения гражданской обороны.

8.8 Климатические испытания

8.8.1 Климатические испытания включают проверку ГК на тепло- и холодоустойчивость.

8.8.2 Для проверки ГК на воздействие низких температур его помещают в климатическую камеру с пределом измерения не выше минус 60 °C и погрешностью ±2 °C, снижают температуру в камере до минус 50 °C и выдерживают ГК при этой температуре в течение 4 ч.

8.8.3 Время с момента извлечения клапана из климатической камеры до начала проведения испытания должно составлять не более 3 мин. После извлечения клапана проводят проверку на работоспособность в соответствии с требованиями 8.1.

8.8.4 Для проверки ГК на воздействие повышенных температур его помещают в климатическую камеру с пределом измерения не ниже 90 °C и погрешностью измерения ±2 °C, повышают температуру в камере до (50 ± 2) °C и выдерживают ГК при этой температуре в течение 4 ч.

8.8.5 Время с момента извлечения клапана из климатической камеры до начала проведения испытания должно составлять не более 3 мин. После извлечения клапана проводят проверку на работоспособность в соответствии с требованиями 8.1.

8.8.6 Результаты проверки работоспособности ГК после воздействия низкой и повышенной температуры являются результатами климатических испытаний ГК.

8

ГОСТ 42.4.11—2024

8.9 Определение коррозионной стойкости

8.9.1 Сущность метода заключается в определении средней скорости коррозии сопрягаемых поверхностей металлических деталей ГК (в том числе через неметаллическую прокладку), перемещающихся относительно друг друга.

8.9.2 Скорость коррозионного поражения деталей ГК определяют по результатам испытаний их образцов-свидетелей, изготовленных из тех же материалов с подготовкой поверхностей с теми же характеристиками, проведением термообработки и нанесением покрытий (при необходимости) по одной технологии.

8.9.3 Для испытаний изготавливают не менее 40 образцов-свидетелей, три из которых являются контрольными. Требования к образцам-свидетелям, средствам измерений, аппаратуре, материалам, порядок подготовки и проведения испытаний, а также условия хранения контрольных образцов и образцов, снимаемых с испытаний для измерений в контрольных точках, — в соответствии с ГОСТ 9.911 — 2021 (разделы 5—8).

8.9.4 Испытания проводят в объеме не менее четырех циклов.

8.9.5 Определение глубины коррозионного поражения осуществляют не менее 12 раз, снимая с испытаний каждый раз по три образца-свидетеля для измерений

8.9.6 Глубину коррозионного поражения определяют на микрометаллографических шлифах под микроскопом при увеличении 100х или 500х с помощью окулярной шкалы и микрометрического винта микроскопа. Микрометаллографические шлифы выполняют на каждом снятом с испытаний образце в местах наибольшего коррозионного поражения, определяемых визуально.

8.9.7 Глубину коррозионного поражения определяют измерением глубины самого глубокого поражения на каждом образце. Погрешность измерения глубины коррозионного поражения не более ±10 %. За результат измерения принимают среднее арифметическое значение по сумме измерений наибольшей глубины коррозионного поражения на каждом образце.

8.9.8 При испытании материала с защитным покрытием результаты измерения глубины коррозионного поражения покрытия и основного металла определяют отдельно.

8.9.9 По результатам измерений строят график зависимости глубины коррозионного поражения У, мм, от времени воздействия лабораторными агрессивными ингредиентами, имитирующими воздействие окружающей среды, т, сут (см. рисунок 2).

Рисунок 2 — Схема зависимости величины коррозионного поражения У от времени т

8.9.10 Исключив значения коррозионного поражения У, полученные в течение первых двух циклов испытаний, аппроксимацией других значений определяют приближенную линейную зависимость коррозионного поражения деталей ГК от времени корродирующего воздействия окружающей среды (среднюю скорость коррозии, мм/сут или мм/год).

8.9.11 Время до достижения предельной величины коррозионного поражения тдоп (назначенный срок службы), лет, определяют из соотношения

у

ТДОП - у > (1)

9

ГОСТ 42.4.11—2024

где Удоп — предельная величина коррозионного поражения, мм (принимают по требованиям эксплуатационной документации);

Ук — средняя скорость коррозии, мм/год.

8.10 Отсутствие или наличие на уплотнительных поверхностях седел, корпусов, крышек, а также на направляющих поверхностях штоков, сальниковых и направляющих втулок рисок, вмятин и других дефектов проверяют перед сборкой ГК визуальным контролем, используя, при необходимости, средства местной подсветки и оптического увеличения.

Момент затяжки резьбовых соединений контролируют ключом моментным типа 2 класса А по ГОСТ 33530. Величину выступания торцов болтов и шпилек из гаек определяют техническим осмотром.

Отклонения от параллельности поверхностей уплотнительных фланцев проверяют калиброванными в установленном порядке щупами в соединенном состоянии фланцев клапана. Соединение фланцев производят через сигаретную бумагу марки «С» по ГОСТ 5709. Усилие затяжки болтов и шпилек резьбовых соединений фланцев для данного испытания — до момента закусывания бумаги между фланцами с прекращением ее свободного перемещения между соединяемыми поверхностями. Измерение зазора между фланцами производят не менее чем в восьми равноудаленных точках по периметру соединения. Номинальный размер щупа, который не проходит в зазор на глубину более 5 мм в любой измеряемой точке, является удвоенным значением отклонения от параллельности поверхностей уплотнительных фланцев.

8.11 Проверку усилия на рукоятке ручного привода или ручного дублера осуществляют путем измерения усилия динамометром.

Измерения проводят три раза, фиксируют характер хода перемещения ЗЭл (плавность, рывки или заедания). За величину усилия принимают среднее арифметическое значение по результатам трех измерений.

8.12 Потребляемую мощность электропривода измеряют ваттметром по ГОСТ 8476 св. 2,5 класса точности на клеммах электродвигателя привода ГК.

8.13 Наличие устройств, блокирующих одновременную работу электрического привода и ручного дублера, а также правильность установки указателя положения ЗЭл при его перемещении определяют при опробовании работы механизмов открытия и закрытия клапана в ручном режиме.

8.14 Наличие устройств и регламентации порядка строповки клапанов массой более 16 кг контролируют техническим осмотром и проверкой содержания руководства по эксплуатации на клапан.

Массу ГК проверяют взвешиванием на весах обычного IIII класса точности по ГОСТ OIML R 76-1.

8.15 Комплектность поставки клапана осуществляют путем сопоставления фактического состава представленного к поставке изделия с требованиями 4.12.1 при техническом осмотре.

8.16 Проверку маркировки проводят визуальным контролем путем определения наличия в месте, предусмотренном конструкторской документацией, информации согласно требованиям 5.1.

8.16.1 Проверку требований к разборчивости и читаемости маркировки проводят путем визуального контроля соблюдения требований ГОСТ 14192—96 (раздел 6).

Визуальный контроль проводят после окончания испытаний по 8.8 при освещенности места считывания информации от 50 до 100 лк.

8.16.2 Упаковку комплекта ГК на соответствие требованиям 6.2—6.5 контролируют техническим осмотром.

Наличие манипуляционных знаков и информационных надписей на транспортной таре проверяют путем сличения фактического наличия манипуляционных знаков и информационных надписей в соответствии с требованиями ГОСТ 14192—96 (разделы 3—5).

10

ГОСТ 42.4.11—2024

Приложение А (рекомендуемое)

Перечень оборудования и измерительных средств

Таблица А.1 — Перечень рекомендуемого оборудования и измерительных средств

Наименование оборудования, тип | Обозначение нормативного документа | Верхний предел измерений | Погрешность, класс точности |

Пневматический стенд | — | — | — |

Манометры | ГОСТ 2405 | 2,0 атм | Класс точности не более 1,5 |

Дифференциальные манометры | — | До 1 кг/см2 | Класс точности не более 1,5 |

Измерительная металлическая линейка | ГОСТ 427 | В соответствии с размерами ГК | 1,0 мм |

Штангенциркуль | ГОСТ 166 | 250 мм | 0,1 мм |

Весы для статического взвешивания | ГОСТ OIML R 76-1 | В соответствии с весом ГК | Класс точности средний |

Динамометры общего назначения | ГОСТ 13837 | 1 кН | Класс точности 2 |

Секундомер | ГОСТ 8.286 | 60 мин | Класс точности 2 |

Ключ динамометрический | — | 1 кН | 4,0 % |

Ключ моментный типа 2 класса А | ГОСТ 33530 | 340 Н • м | ±4% |

Термометр | ГОСТ 112 | 100 °C | 0,5 °C |

Психрометр МВ-4-2М | [1] | 100 % (при температуре от минус 5 °C до плюс 40 °C) | От ±2 до ±6 |

Средства контроля (измерения)утечек | — | В соответствии с параметрами испытаний | — |

Счетчик оборотов | ГОСТ 24907 | 400—10 000 | 1 об. |

11

ГОСТ 42.4.11—2024

Приложение Б (рекомендуемое)

Схемы испытательных стендов

1 — источник давления; 2 — испытуемый клапан; 3 — прибор для измерения давления; 4, 5, 6 — запорно-регулирующий клапан;

7 — заглушка

Примечание — Измерение давления следует проводить двумя независимыми показывающими средствами измерения (3), имеющими одинаковую точность и пределы измерения.

Рисунок Б.1 — Рекомендуемая схема стенда для испытания на прочность, плотность и герметичность по отношению к внешней среде герметических клапанов манометрическим и пузырьковым методом

1 — источник давления; 2 — испытуемый клапан; 3 — прибор для измерения давления; 4, 5, 6 — запорно-регулирующий клапан; 7 — заглушка с трубкой; 8 — мензурка; 9 — емкость с водой

Примечания

1 В качестве средств измерения утечки вместо мензурки 8 и емкости 9 допускается использовать другие аттестованные приборы.

2 Измерение давления следует проводить двумя независимыми показывающими средствами измерения (3), имеющими одинаковую точность и пределы измерения.

Рисунок Б.2 — Рекомендуемая схема стенда для испытания ГК на герметичность затворов клапанов объемным методом

12

ГОСТ 42.4.11—2024

1 — источник давления; 2 — испытуемый клапан; 3 — прибор для измерения давления; 4, 5, 6 — запорно-регулирующий клапан;

7 — заглушка с трубкой; 8 — насадка; 9 — емкость с водой

Примечания

1 В качестве средств измерения утечки вместо насадки 8 и емкости 9 допускается использовать другие аттестованные приборы.

2 Измерение давления следует проводить двумя независимыми показывающими средствами измерения (3), имеющими одинаковую точность и пределы измерения.

Рисунок Б.З — Рекомендуемая схема стенда для испытания ГК на герметичность пузырьковым методом

1 — источник давления; 2 — испытуемый клапан; 3 — прибор для измерения давления; 4, 5, 6 — запорно-регулирующий клапан

Рисунок Б.4 — Рекомендуемая схема стенда для испытания ГК на герметичность затворов клапанов манометрическим методом

13

ГОСТ 42.4.11—2024

1 — вентилятор; 2 — испытуемый клапан; 3 — регулирующая заслонка; 4 — манометры; 5 — анемометр с зондом

Примечания

1 Вместо двух манометров для измерения перепада давления может быть использован дифференциальный манометр.

2 Вместо анемометра с зондом может применяться крыльчатый, устанавливаемый на выходе воздуха из трубы.

Рисунок Б.5 — Принципиальная схема стенда для определения коэффициента сопротивления герметических клапанов

1 — испытуемый клапан; 2 — червячный редуктор; 3 — фрикционная муфта; 4 — асинхронный 3-фазный электродвигатель; 5 — рычаг шестерни редуктора; 6 — регулируемая тяга; 7 — преобразователь частоты 3-фазного напряжения; 8 — счетчик

Рисунок Б.6 — Принципиальная схема стенда для испытания герметических клапанов на наработку на отказ с ручным управлением

14

ГОСТ 42.4.11—2024

Библиография

[1] ТУ 52.07-(ГРПИ.4О5132.001 )-92 Психрометры аспирационные. Технические условия

15

ГОСТ 42.4.11—2024

УДК 614.8:006.35

МКС 13.200

Ключевые слова: клапаны герметические, герметичность клапана, утечка, наработка до отказа

Редактор Л.В. Каретникова Технический редактор И.Е. Черепкова Корректор М.И. Першина Компьютерная верстка А.Н. Золотаревой

Сдано в набор 16.08.2024. Подписано в печать 20.08.2024. Формат 60x847s. Гарнитура Ариал. Усл. печ. л. 2,32. Уч.-изд. л. 1,90.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.