ГОСТ ISO 12932-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Сварка

ГИБРИДНАЯ ЛАЗЕРНО-ДУГОВАЯ СВАРКА СТАЛЕЙ, НИКЕЛЯ И НИКЕЛЕВЫХ СПЛАВОВ

Уровни качества для дефектов

Welding. Laser-arc hybrid welding of steels, nickel and nickel alloys. Quality levels for imperfections

МКС 25.160.40

Дата введения 2019-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Национальная экспертно-диагностическая компания" (ООО "НЭДК") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 18 октября 2018 г. N 806-ст межгосударственный стандарт ГОСТ ISO 12932-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2019 г.

5 Настоящий стандарт идентичен международному стандарту ISO 12932:2013* "Сварка. Гибридная лазерно-дуговая сварка сталей, никеля и никелевых сплавов. Уровни качества для дефектов" ("Welding - Laser-arc hybrid welding of steels, nickel and nickel alloys - Quality levels for imperfections", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом ISO/TC 44 "Сварка и родственные процессы", подкомитетом SC 10.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает уровни качества для дефектов сварных соединений, полученных гибридной лазерно-дуговой сваркой для всех типов стали, никеля и никелевых сплавов. Настоящий стандарт применим к материалам толщиной 0,5 мм.

Представлены три уровня качества для широкого ассортимента сварной продукции. Эти уровни обозначены: В, С и D. Уровень качества В соответствует самым высоким требованиям к готовому сварному шву. Уровни качества относятся к качеству продукции, а не к соответствию назначения произведенного изделия (см. 3.3).

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все изменения к нему):

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 2553 Welding and allied processes - Symbolic representation on drawings - Welded, brazed and soldered joints (Сварка и родственные процессы. Условные обозначения на чертежах. Сварные соединения)

ISO 5817:2003 Welding - Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) - Quality levels for imperfections [Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества по дефектам]

________________

Заменен на ISO 5817:2014 "Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества по дефектам".

ISO 6520-1 Welding and allied processes - Classification of geometric imperfections in metallic materials - Part 1: Fusion welding (Сварка и родственные процессы. Классификация геометрических дефектов металлических материалов. Часть 1. Сварка плавлением)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 гибридная сварка (hybrid welding): Два или более процессов сварки плавлением, которые взаимодействуют в одной сварочной ванне.

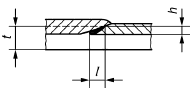

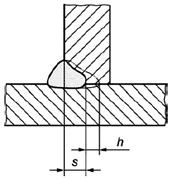

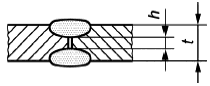

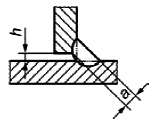

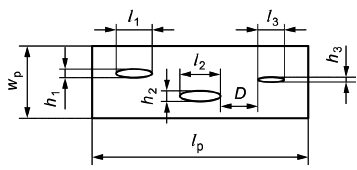

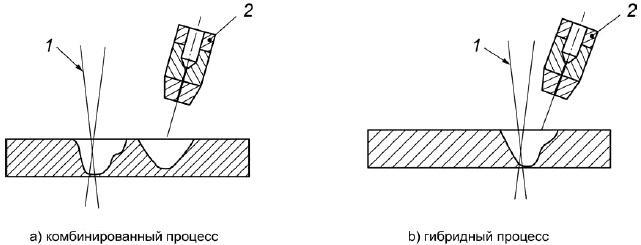

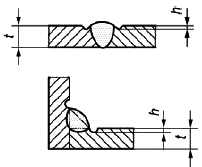

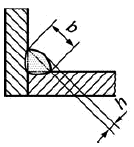

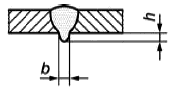

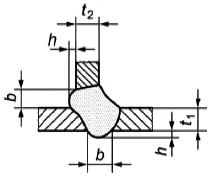

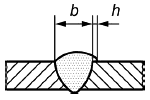

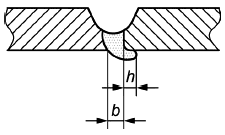

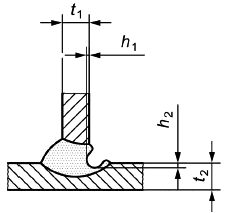

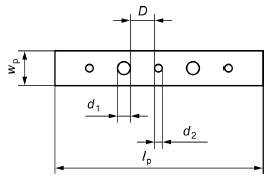

Примечание 1 - Гибридная сварка отличается от комбинации процессов тем, что в комбинации процессов присутствуют как минимум две сварочные ванны, полностью разделенные твердым компонентом между фазами затвердевания. На рисунке 1 приведены примеры а) комбинированного процесса и б) гибридного процесса с образованием одной сварочной ванны лазерным лучом и дополнительным источником - энергией дуги.

|

1 - лазерный луч; 2 - горелка

Рисунок 1 - Комбинация сварочных процессов

3.2 уровень качества (quality level): Описание качества сварного шва на основе типа, размера и количества отобранных дефектов.

[ISO 5817:2003, 3.1]

3.3 соответствие назначению (fitness-for-purpose): Способность изделия, процесса или услуги соответствовать определенному назначению при заданных условиях

[ISO 5817:2003, 3.2]

3.4 короткие дефекты (short imperfection): В случаях, когда сварной шов имеет длину 100 мм или более, дефекты считаются короткими, если на 100-миллиметровом участке, содержащем наибольшее количество дефектов, их суммарная длина не превышает 25 мм

[ISO 5817:2003, 3.3]

3.5 короткие дефекты (short imperfection): В случаях, когда сварной шов имеет длину менее 100 мм, дефекты считаются короткими, если их суммарная длина не превышает 25% длины сварного шва

[ISO 5817:2003, 3.3]

3.6 систематический дефект (systematic imperfection): Дефекты, которые циклически распределены по длине проверяемого сварного шва, размер одиночного дефекта не должен превышать установленных пределов

[ISO 5817:2003, 3.4]

3.7 площадь проекции (cross-sectional area): Площадь, на которой дефекты, распределенные по объему сварного шва, при анализе представляются распределенными по плоскости.

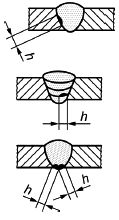

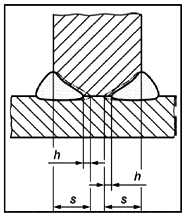

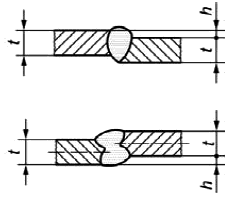

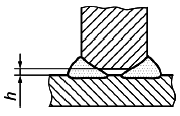

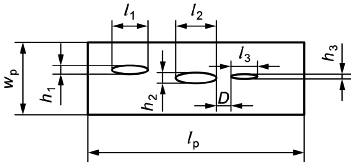

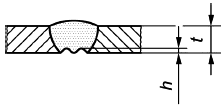

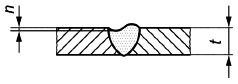

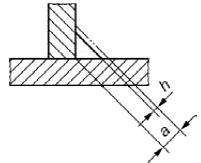

Примечание - В отличие от площади поперечного сечения, распространенность дефектов зависит от толщины просвечиваемого рентгеном сварного шва (см. рисунок 2).

[ISO/TR 5817:2003, 3.5]

|

1 - направление рентгеновского излучения; 2 - элемент объема с четырьмя порами; 3 - шестислойная толщина; 4 - трехслойная толщина; 5 - двухслойная толщина; 6 - однослойная толщина

Рисунок 2 - Рентгенографические пленки образцов с идентичной распространенностью пор на единицу объема

3.8 площадь поперечного сечения (cross-sectional area): Площадь, которую нужно рассматривать после разрушения или разрезания.

[ISO/TR 5817:2003, 3.6]

4 Обозначения

В настоящем стандарте применены следующие обозначения:

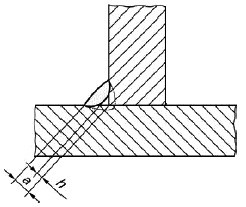

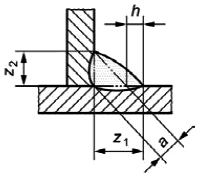

a - номинальная толщина углового сварного шва (см. ISO 2553);

A - область, охватывающая газовую пору;

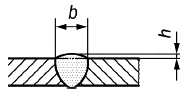

b - ширина выпуклости сварного шва;

d - диаметр газовой поры;

![]() - диаметр области, охватывающей газовую пору;

- диаметр области, охватывающей газовую пору;

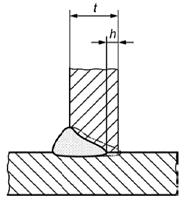

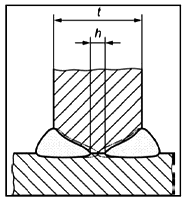

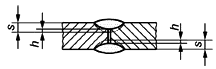

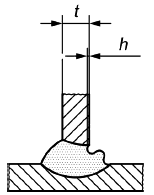

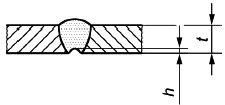

h - высота или ширина дефекта;

- длина дефекта вдоль направления сварного шва;

![]() - длина площади проекции или поперечного сечения;

- длина площади проекции или поперечного сечения;

s - номинальная толщина прилегающего поперечного сечения или стыкового сварного шва (см. ISO 2553);

t - толщина стенки или полки (номинальный размер);

![]() - ширина сварного шва или ширина или высота площади поперечного сечения на изломе;

- ширина сварного шва или ширина или высота площади поперечного сечения на изломе;

z - величина катета углового сварного шва (см. ISO 2553);

![]() - угол в месте перехода основного металла и сварного шва;

- угол в месте перехода основного металла и сварного шва;

![]() - угол углового смещения.

- угол углового смещения.

5 Оценка дефектов

Ограничения на дефекты даны в таблице 1. Эти ограничения применяются к готовому сварному шву, а также могут быть применены на промежуточной стадии изготовления.

Если для выявления дефектов применяются микроисследования, то должны рассматриваться только те дефекты, которые могут быть выявлены с применением не более чем десятикратного увеличения. Исключением являются микротрещины (см. таблицу 1, N 2.2) и микроскопические несплавления (см. таблицу 1, N 1.5).

Систематические дефекты разрешаются только для уровня качества D при условии выполнения прочих требований таблицы 1.

Сварное соединение необходимо оценивать по каждому конкретному типу дефектов отдельно.

Различные типы дефектов, проявляющиеся в каком-либо поперечном сечении сварного соединения, требуют отдельного рассмотрения (см. таблицу 1, множественные дефекты).

Ограничения на множественные дефекты применимы только в случаях, когда требования к единичным дефектам не превышены.

Любые два смежных дефекта, удаленные на расстояние, меньше чем больший размер меньшего дефекта, должны рассматриваться как единый дефект.

Таблица 1 - Ограничения на дефекты

N | Обозначение по ISO 6520-1 | Наименование дефекта | Примечание | t, мм | Ограничения на дефекты для различных уровней качества | |||

D | С | В | ||||||

1 Поверхностные дефекты | ||||||||

1.1 | 100 | Трещина | - | - | Не допускаются | Не допускаются | Не допускаются | |

1.2 | 104 | Кратерная трещина | - | - | Допускаются | Не допускаются | Не допускаются | |

1.3 | 2017 | Поверхностная пора | Максимальный размер отдельной поры для: - стыковых швов - угловых швов |

|

| Не допускаются | Не допускаются | |

Максимальный размер отдельной поры для: - стыковых швов - угловых швов | >3 |

|

| Не допускаются | ||||

1.4 | 2025 | Незаваренный кратер |

|

|

| Не допускаются | Не допускаются | |

>3 |

|

| Не допускаются | |||||

1.5 | 401 | Несплавление | - |

| Не допускаются | Не допускаются | Не допускаются | |

Микронесплав- ление | Обычно видны только под микроскопом (х50) | Допускаются | Допускаются | Не допускаются | ||||

1.6 | 4021 | Непровар в корне сварного шва | Для односторонних стыковых швов:

Для односторонних тавровых соединений (стыковые швы):

| - | Короткие дефекты: | Не допускаются | Не допускаются | |

1.7 | 5011 5012 | Непрерывный подрез Прерывистый подрез | Требуется гладкий переход Такой дефект не считают систематическим

| - |

|

|

| |

1.8 | 5013 | Подрез корня шва (стыковой шов) | Требуется гладкий переход

| - |

|

|

| |

Усадочная канавка (неглубокий подрез, вогнутость обратной стороны шва) (тавровый шов, полный провар) |

| |||||||

1.9 | 502 | Превышение выпуклости (стыковой шов) | Требуется гладкий переход

| - |

|

|

| |

1.10 | 503 | Превышение выпуклости (угловой шов) | Требуется гладкий переход

| - |

|

|

| |

1.11 | 504 | Превышение проплава |

|

|

|

|

| |

| >3 |

|

|

| ||||

1.12 | 5061 | Натёк на лицевой стороне сварного шва |

| - |

| Не допускаются | Не допускаются | |

5062 | Натёк в корне шва |

| - |

| Не допускаются | Не допускаются | ||

1.13 | 509 | Протёк | Требуется гладкий переход |

| Короткие дефекты: | Короткие дефекты: | Не допускаются | |

511 | Незаполненная разделка кромок |

| >3 | Короткие дефекты: | Короткие дефекты: | Короткие дефекты: | ||

1.14 | 510 | Прожог | - | - | Не допускаются | Не допускаются | Не допускаются | |

1.15 | 512 | Асимметрия углового шва (существенное неравенство катетов шва) | Для случаев, когда симметрия углового шва не оговорена

Односторонняя гибридная сварка с неполным проваром | - |

|

|

| |

1.16 | 515 | Вогнутость корня шва | Требуется гладкий переход

|

|

Это ограничение зависит от толщины пластины | Короткие дефекты: Это ограничение зависит от толщины пластины | Не допускаются | |

| >3 | Короткие дефекты: | Короткие дефекты: | Короткие дефекты: | ||||

1.17 | 516 | Корневая пористость | Рыхлые образования в корне сварного шва за счет прохождения пузырьков через металл сварного шва во время затвердевания (например, недостаток защиты газом обратной стороны шва) | - | Допускаются локально | Не допускаются | Не допускаются | |

1.18 | 5213 | Занижение толщины углового шва |

|

| Короткие дефекты: | Короткие дефекты: | Не допускаются | |

Применимо только, если задана а. Не полностью присоединенная полка и односторонняя гибридная сварка | >3 | Короткие дефекты: | Короткие дефекты: | Не допускаются | ||||

1.19 | 602 | Брызги металла | - |

| В зависимости от назначения, например материал, защита от коррозии | |||

2 Внутренние дефекты | ||||||||

2.1 | 100 | Трещина | Все типы трещин, за исключением микротрещин и кратерных трещин | - | Не допускаются | Не допускаются | Не допускаются | |

2.2 | 1001 | Микротрещина | Трещина, которая выявляется только под микроскопом (х50) | - | Допускаются | Приемка зависит от типа основного металла с учетом чувствительности к трещинам | ||

2.3 | 2011 2012 | Газовая пора Равномерная пористость | Должны выполняться следующие условия и ограничения для дефектов (см. приложение А): а1) максимальный размер площади дефектов (включая систематический дефект), отнесенный к площади проекции Примечание - Пористость на площади проекции зависит от количества слоев (объема сварного шва) | - | Для однослойного: | Для однослойного: | Для однослойного: | |

а2) максимальный размер площади поперечного сечения дефектов (включая систематический дефект), отнесенный к площади разрушения (применимо только к производству, аттестации сварщика или процедуре сварки) | - |

|

|

| ||||

b) максимальный размер единичной газовой поры: | ||||||||

- стыковые швы; | - |

|

|

| ||||

- угловые швы |

|

|

| |||||

2.4 | 2013 | Скопление пор | Вариант 1 (

Вариант 2 (

Общая площадь пор ( Опорная длина для | - | - | - | - | |

Должны выполняться следующие условия и ограничения для дефектов (см. приложение А): | - | |||||||

а) максимальный размер совокупной площади дефектов (включая систематические дефекты); |

|

|

| |||||

b) максимальный размер единичной поры: | ||||||||

- стыковые швы; |

|

|

| |||||

- угловые швы |

|

|

| |||||

2.5 | 2014 | Линейная пористость | Вариант 1 (

Вариант 2 (

Сумма площадей различных пор

расположенных на площади | - | - | - | - | |

Должны выполняться следующие условия и ограничения для дефектов (см. приложение А): а1) максимальный размер площади дефектов (включая систематический дефект), отнесенный к площади проекции Примечание - Пористость на площади проекции зависит от количества слоев (объема сварного шва) | - | Для однослойного: | Для однослойного: | Для однослойного: | ||||

а2) максимальный размер площади поперечного сечения дефектов (включая систематический дефект), отнесенный к площади разрушения (применимо только к производству, аттестации сварщика или процедуре сварки) | - |

|

|

| ||||

b) максимальный размер единичной газовой поры: | ||||||||

- стыковые швы; | - |

|

|

| ||||

- угловые швы |

|

|

| |||||

2.6 | 2015 2016 | Вытянутая полость Свищ | - стыковые швы | - |

|

|

| |

- угловые швы | - |

|

|

| ||||

2.7 | 202 | Усадочная раковина | - |

| Допускаются короткие дефекты, но не разрывающие поверхность - стыковые швы: h<0,4s, но не более 4 мм - угловые швы: h<0,4а, но не более 4 мм | Не допускаются | Не допускаются | |

2.8 | 2024 | Кратерная усадочная раковина |

Измеряют большее значение h или l | от 0,5 до 3 | h или l<0,2t | Не допускаются | Не допускаются | |

>3 | h или l<0,2t, но не более 2 мм | |||||||

2.9 | 300 | Твердое включение | - стыковые швы | - |

|

|

| |

301 | Шлаковое включение |

|

|

| ||||

302 | Флюсовое включение | - угловые швы | - |

|

|

| ||

303 | Оксидное включение |

|

|

| ||||

2.10 | 304 | Металлическое включение, кроме меди | - стыковые швы | - |

|

|

| |

- угловые швы | - |

|

|

| ||||

2.11 | 3042 | Металлическое включение меди | - | - | Не допускаются | Не допускаются | Не допускаются | |

2.12 | 401 | Несплавление |

| - | Допускаются короткие дефекты, но не разрывающие поверхность: - стыковые швы: - угловые швы: | Не допускаются | Не допускаются | |

4011 | Несплавление по расплавляемой поверхности | |||||||

4012 | Несплавление между валиками | |||||||

4013 | Несплавление в корне сварного шва | |||||||

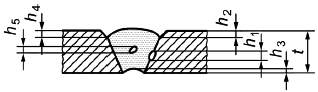

2.13 | 402 | Непровар |

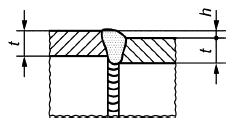

Тавровое соединение (угловой шов при низкой мощности лазера). Шов с неполным проваром - односторонняя и двусторонняя сварка | - | Короткие дефекты: | Не допускаются | Не допускаются | |

Тавровое соединение (полный провар) | - | Короткие дефекты: | Не допускаются | Не допускаются | ||||

Тавровое соединение (неполный провар - односторонняя сварка) | - | Короткие дефекты: | Не допускаются | Не допускаются | ||||

Тавровое соединение (неполный провар - двухсторонняя сварка) | - |

|

| Не допускаются | ||||

Тавровое соединение (полный провар - двухсторонняя сварка) | - |

| Не допускаются | Не допускаются | ||||

Стыковое соединение (неполный провар) | - |

|

| Не допускаются | ||||

Стыковое соединение (полный провар) | - | Короткие дефекты: | Не допускаются | Не допускаются | ||||

3 Дефекты геометрии соединения | ||||||||

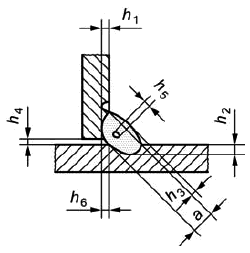

3.1 | 507 | Линейное смещение | Ограничения относятся к смещениям от правильного положения. Если нет иных указаний, правильным считается положение, когда центральные линии совпадают. Также можно определить верхнюю или нижнюю поверхности как линию отсчета, например в случае комбинации различных толщин. Меньшая толщина обозначается t. Линейное смещение в установленных пределах не считается систематическим дефектом (применимо к А и В)

|

|

|

|

| |

А - Пластины и продольные сварные швы | >3 |

|

|

| ||||

В - Кольцевые сварные швы | - |

|

|

| ||||

3.2 | 508 | Угловое смещение |

| - |

|

|

| |

3.3 | 617 | Неправильный зазор в корне угловых швов | Ограничение раздела 5, касающееся систематических дефектов, не применяется | От 0,5 до 3 |

|

|

| |

Тавровое соединение (односторонняя сварка) | >3 |

|

|

| ||||

Тавровое соединение (двухсторонняя сварка) | От 0,5 до 3 |

|

|

| ||||

>3 |

|

|

| |||||

4 Множественные дефекты | ||||||||

4.1 | Нет | Множественные дефекты в каком- либо поперечном сечении |

|

| Не допускаются | Не допускаются | Не допускаются | |

| >3 | Максимальная общая высота дефектов: | Максимальная общая высота дефектов: | Максимальная общая высота дефектов: | ||||

|

|

| ||||||

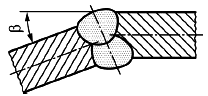

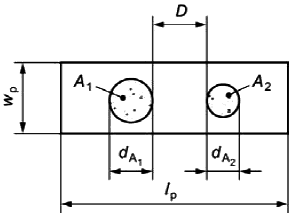

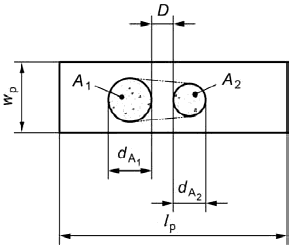

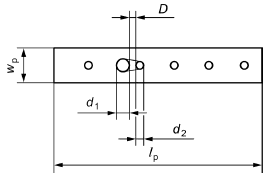

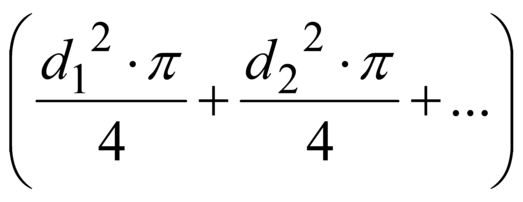

4.2 | Нет | Площадь проекции или площадь поверхности разрушения в продольном направлении | Вариант 1 (

Вариант 2 (

Если D меньше, чем наименьшая длина одного из соседних дефектов, в сумму дефектов вносятся эти два дефекта как одно целое (вариант 2). Примечание - См. приложение А. | - |

|

|

| |

| ||||||||

Приложение А

(справочное)

Примеры определения процента пористости

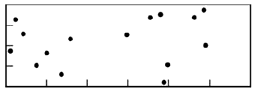

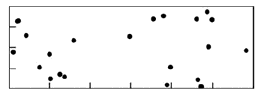

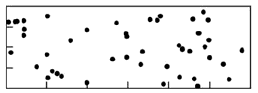

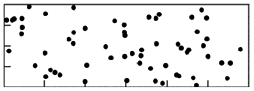

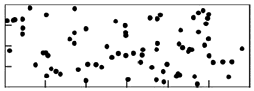

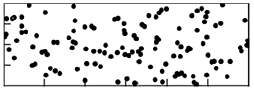

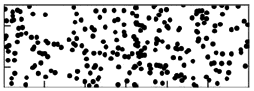

На рисунках A.1-A.9 представлены поверхности с различной пористостью. Они предназначены для оценки пористости на проекциях (рентгенограммах) или площадях поперечного сечения.

|

Рисунок A.1 - Пористость 1%, 15 пор, d=1 мм

|

Рисунок A.2 - Пористость 1,5%, 23 поры, d=1 мм

|

Рисунок A.3 - Пористость 2%, 30 пор, d=1 мм

|

Рисунок A.4 - Пористость 2,5%, 38 пор, d=1 мм

|

Рисунок A.5 - Пористость 3%, 45 пор, d=1 мм

|

Рисунок A.6 - Пористость 4%, 61 пора, d=1 мм

|

Рисунок A.7 - Пористость 5%, 76 пор, d=1 мм

|

Рисунок A.8 - Пористость 8%, 122 поры, d=1 мм

|

Рисунок A.9 - Пористость 16%, 244 поры, d=1 мм

Приложение В

(справочное)

Дополнительная информация и указания по применению настоящего стандарта

Настоящий стандарт устанавливает требования для трех уровней качества в зависимости от дефектов сварных соединений стали, никеля и никелевых сплавов, произведенных по технологиям гибридной лазерно-дуговой сварки, для толщины сварного шва 0,5 мм. Настоящий стандарт может применяться (где это возможно) и для других процессов сварки плавлением и толщин сварного шва.

Изделия производятся разного назначения, но соответствуют сходным требованиям. Должны применяться одинаковые требования для идентичных изделий, произведенных на разных производствах, для обеспечения выполнения работы по одинаковым критериям. Последовательное применение настоящего стандарта является одним из основных принципов системы обеспечения качества при производстве сварных конструкций.

При суммировании множественных дефектов существует теоретическая возможность того, что отдельные дефекты могут взаимно накладываться. В этом случае сумма всех допускаемых отклонений должна быть ограничена величинами, указанными для различных дефектов, т.е. ограничение на единичный дефект h, например единичную пору, не должно превышаться.

Настоящий стандарт можно применять вместе с каталогом реальных иллюстраций, показывающих размеры приемлемых дефектов для различных уровней качества посредством фотографий, показывающих переднюю и корневую стороны и/или репродукций рентгенограмм и фотографий макроструктуры поперечного сечения сварного шва. Примером такого каталога является [4]. Этот каталог можно использовать со справочными картами для оценки различных дефектов и когда мнения о допустимом размере дефекта расходятся.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 2553 | - |

|

________________

| ||

ISO 5817:2003 | - |

|

________________

| ||

ISO 6520-1 | - |

|

________________

| ||

* Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

Библиография

[1] | ISO 4063 | Welding and allied processes - Nomenclature of processes and reference numbers (Сварка и родственные процессы. Перечень и условные обозначения процессов) |

[2] | ISO 13919 -1 | Welding - Electron and laser-beam welded joints - Guidance on quality levels for imperfections - Part 1: Steel (Сварка. Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровней качества для дефектов. Часть 1. Сталь) |

[3] | ISO 17635 | Non-destructive testing of welds - General rules for metallic materials (Контроль неразрушающий сварных швов. Общие правила для сварных швов металлических материалов) |

[4] | Reference radiographs for the assessment of weld imperfections according to ISO 5817. Villepinte: International Institute of Welding (IIW); D |

УДК 621.791 | МКС 25.160.40 | IDT | |

Ключевые слова: гибридная лазерно-дуговая сварка, уровни качества, дефекты сварных соединений | |||

Электронный текст документа

и сверен по:

, 2018

,

,