ГОСТ ISO 13919-2-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Сварка

СОЕДИНЕНИЯ, ПОЛУЧЕННЫЕ ЭЛЕКТРОННО-ЛУЧЕВОЙ И ЛАЗЕРНОЙ СВАРКОЙ. РУКОВОДСТВО ПО ОЦЕНКЕ УРОВНЯ КАЧЕСТВА ДЛЯ ДЕФЕКТОВ

Часть 2

Алюминий и его сплавы

Welding. Electron and laser-beam welded joints. Guidance on quality levels for imperfections. Part 2. Aluminium and its weldable alloys

МКС 25.160.40

Дата введения 2019-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Национальная Экспертно-Диагностическая Компания" (ООО "НЭДК") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

Краткое наименование страны по | Код страны | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2018 г. N 956-ст межгосударственный стандарт ГОСТ ISO 13919-2-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2019 г.

5 Настоящий стандарт идентичен международному стандарту ISO 13919-2:2001* "Сварка. Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровня качества для дефектов. Часть 2. Алюминий и его сплавы" ("Welding - Electron and laser-beam welded joints - Guidance on quality levels for imperfections - Part 2: Aluminium and its weldable alloys", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом ISO/TC 44 "Сварка и родственные процессы", подкомитетом SC 10.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

ISO 13919 состоит из следующих частей под общим наименованием "Сварка. Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровня качества для дефектов":

- часть 1. Сталь;

- часть 2. Алюминий и его сплавы.

Настоящий стандарт может применяться при разработке нормативных документов на продукцию. Он может использоваться в рамках системы менеджмента качества для производства сварных соединений. Настоящий стандарт содержит три диапазона допустимых размеров для каждого вида дефекта, которые представлены уровнем качества, выбираемым для конкретного применения. Необходимый уровень качества сварного соединения в каждом случае задается ответственным разработчиком совместно с производителем, потребителем и/или другими заинтересованными сторонами. Необходимый уровень качества должен быть задан до начала изготовления, на стадии исследования или заказа. Для конкретных условий могут потребоваться дополнительные сведения.

Уровни качества, приведенные в настоящем стандарте, соответствуют основному диапазону допустимых размеров дефектов и относятся к сварным соединениям, а не к конкретным изделиям в целом или их составным элементам. В одном и том же изделии или его элементах возможно применение различных уровней качества. Основной задачей настоящего стандарта является установление уровней качества для оценки любых сварных соединений. Уровни качества приведены в таблице 1.

Таблица 1 - Уровни качества сварных соединений в зависимости от дефектов

Обозначение уровня качества | Уровень качества |

D | Невысокий |

C | Средний |

B | Высокий |

Установление более жестких требований к допустимым размерам дефектов швов по сравнению с приведенными уровнями качества (например, при динамических нагрузках) может повлечь включение дополнительных операций механической обработки шва после сварки с целью удаления поверхностных дефектов.

Для большинства сварных соединений допустимые размеры дефектов могут быть заданы одним уровнем качества для любого вида дефекта. В некоторых случаях, например для некоторых типов сталей и конструкций, а также при усталостной нагрузке или для герметичности может возникнуть необходимость установления различных уровней качества для различных дефектов в одном сварном соединении или введения дополнительных требований.

При выборе уровня качества для конкретного применения должны учитываться особенности конструкции, последующая обработка, например наплавка, режим нагрузки (например, статический, динамический), условия эксплуатации (например, температура, условия окружающей среды) и последствия разрушения. При выборе уровней качества также учитываются экономические факторы, включающие стоимость изготовления, контроля, испытаний и ремонта.

Дефекты оцениваются только по реальным размерам, для их выявления и оценки может потребоваться применение нескольких методов неразрушающего контроля. Выявление дефектов и оценка их размеров зависят от методов контроля и испытаний, установленных стандартом или техническими условиями на продукцию.

Настоящий стандарт не содержит методы выявления и определения размеров дефектов, поэтому он применяется совместно с документами, содержащими требования к проверке, контролю и испытаниям. Необходимо учитывать, что методами неразрушающего контроля не всегда можно выявить отдельные дефекты, приведенные в таблице 2, и определить их размеры.

Настоящий стандарт охватывает толщины материала (глубины проникновения) от 1 мм и выше для электронно-лучевой и лазерной сварки. Следует отметить, что допустимый размер для всех видов дефектов имеет верхний предел.

Применение толщин свыше 50 мм для электронно-лучевой сварки и 12 мм для лазерной сварки безопасно, но требования могут оказаться завышенными, и поэтому могут потребоваться специальные меры, такие как зачистка, для соответствия требованиям по допустимым размерам выпуклости шва и подрезов. На такие меры должно быть обращено внимание во время аттестационных испытаний процедуры сварки и, при необходимости, могут потребоваться специальные требования.

Применение настоящего стандарта для толщин менее 1 мм возможно, но для некоторых видов дефектов требования могут быть слишком жесткими.

1 Область применения

Настоящий стандарт устанавливает уровни качества сварных соединений алюминия и алюминиевых сплавов, выполненных электронно-лучевой и лазерной сваркой в зависимости от дефектов шва. Для оценки качества широкого диапазона сварных соединений в настоящем стандарте представлены три уровня качества. Эти уровни относятся к качеству производства, а не к работоспособности изделия.

Настоящий стандарт распространяется на электронно-лучевую и лазерную сварку:

- алюминия и алюминиевых сплавов;

- всех типов сварных швов, выполненных с применением или без применения дополнительной присадочной проволоки;

- материалов толщиной не менее 1 мм для электронно-лучевой и лазерной сварки.

При наличии в сварном соединении значительных отклонений от геометрической формы и размеров, указанных в настоящем стандарте, необходимо оценить, в какой степени применимы условия настоящего стандарта.

Примечание 1 - Для кольцевых швов, например для зоны затухания (заварка кратера), может быть установлен более низкий уровень качества.

В настоящем стандарте не рассматриваются металлургические характеристики сварного соединения, например размер зерна и твердость.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для недатированных ссылок применяют последнее издание ссылочного документа (включая все изменения к нему):

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

EN ISO 6520-1 Welding and allied processes - Classification of geometric imperfections in metallic materials - Part 1: Fusion welding (ISO 6520-1:1998) [Сварка и родственные процессы. Классификация геометрических дефектов металлических материалов. Часть 1. Сварка плавлением (ISO 6520-1:1998)]

________________

Заменен на ISO 6520-1:2007 "Сварка и родственные процессы. Классификация геометрических дефектов металлических материалов. Часть 1. Сварка плавлением".

EN 30042 Arc-welded joints in aluminium and its weldable alloys - Guidance on quality levels for imperfections (ISO 10042:1992) [Сварка. Соединения из алюминия и алюминиевых сплавов, выполненные дуговой сваркой. Уровни качества в зависимости от дефектов (ISO 10042:1992)].

________________

Заменен на ISO 10042:2005 и ISO 10042:2005/Cor.1:2006 "Сварные соединения из алюминия и алюминиевых сплавов, выполненные дуговой сваркой. Уровни качества для дефектов".

3 Обозначения

В настоящем стандарте применены следующие обозначения: | ||

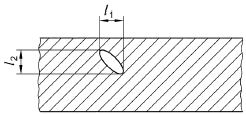

- | расстояние между двумя дефектами (порами, полостями); | |

- | ширина сварного шва; | |

- | ширина корня сварного шва; | |

- | максимальный размер дефекта (поры, полости); | |

- | площадь проекции пор или полостей; | |

- | расстояние от оси в тавровом (Т-образном) соединении; | |

- | размер дефекта (высота, ширина); | |

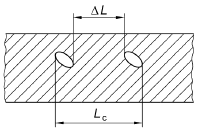

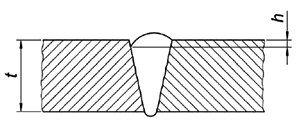

| - | отклонение от глубины проплавления; |

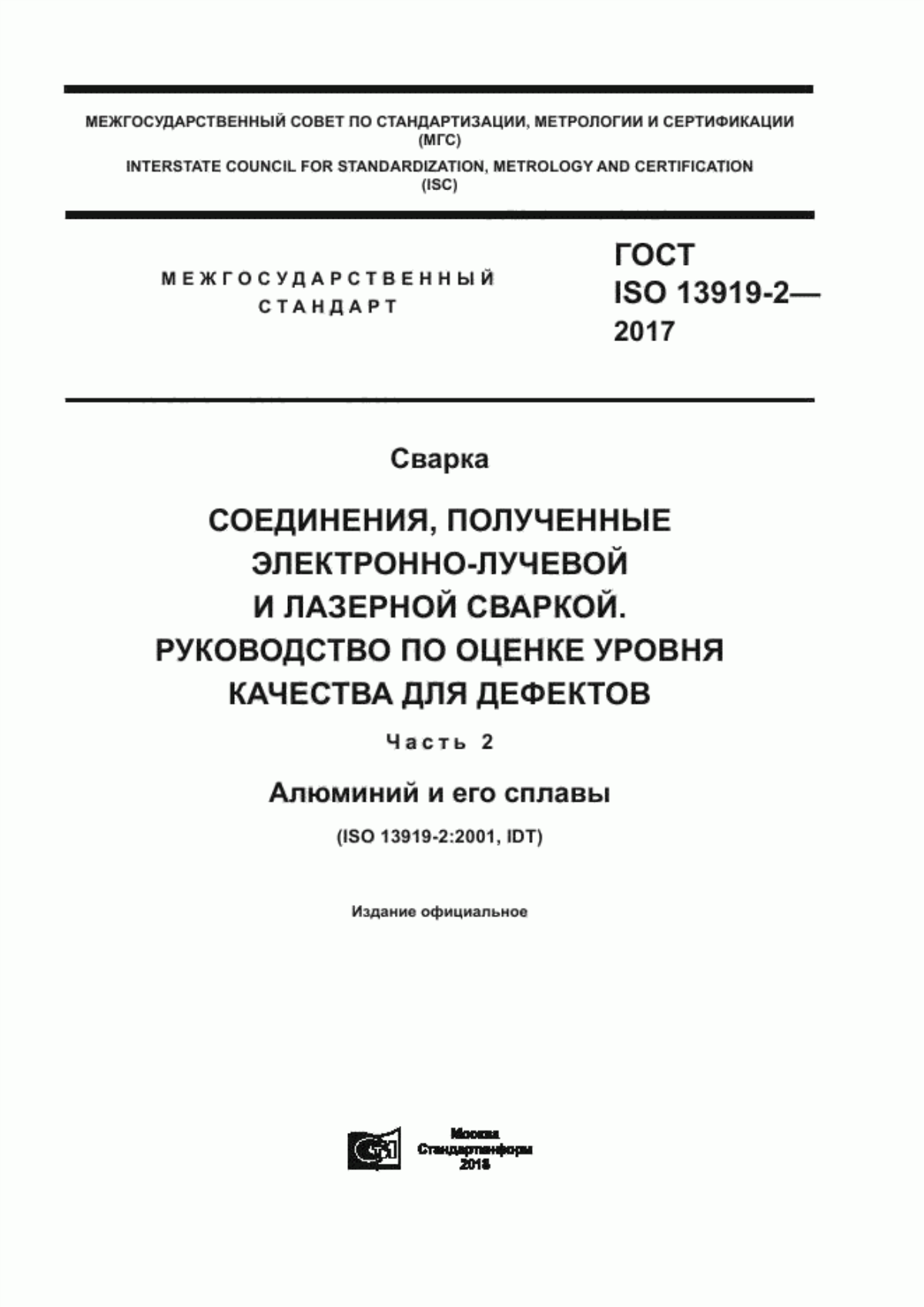

- | длина дефекта (измеренная в любом направлении); | |

- | длина оцениваемого участка сварного шва (длина контролируемого участка сварного шва); | |

- | длина участка локализованной пористости (длина сварного шва, подверженная пористости); | |

- | глубина проплавления; | |

- | глубина проплавления в тавровом (T-образном) соединении; | |

- | толщина свариваемых деталей. | |

4 Оценка сварных швов

Ограничения на дефекты приведены в таблице 2.

Сварные соединения должны оцениваться отдельно для каждого типа дефектов. Различные типы дефектов, выявленные в поперечном сечении сварного соединения, могут требовать отдельного рассмотрения.

Таблица 2 - Дефекты

N | Наименование | Обозначение | Примечание | Ограничения на дефекты для различных уровней качества | ||

дефекта | по ISO 6520-1 | Невысокий | Средний | Высокий | ||

1 | Трещина | 100 | Все виды трещин, кроме микротрещин (площадь трещины менее 1 мм | Не допускается | Не допускается | Не допускается |

2 | Кратерная трещина | 104 | Локальная кратерная трещина допускается | Локальная кратерная трещина допускается | Не допускается | |

3 | Полости и газовые поры | 200 | Должны соблюдаться следующие условия и ограничения для дефектов: | |||

а) максимальный размер |

|

|

| |||

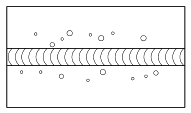

b) максимальный размер суммарной площади проекции дефектов | Электронно-лучевая сварка: | Электронно-лучевая сварка: | Электронно-лучевая сварка: | |||

| ||||||

4 | Скопление пор (локализованное) и линейная | 2013 | Должны соблюдаться следующие условия и ограничения для дефектов: | |||

пористость | a) максимальные размеры |

|

|

| ||

b) максимальная величина суммарной площади проекции дефектов. Проецирование производится в направлении, параллельном поверхности и перпендикулярном оси сварного шва. Это относится к площади, равной величине |

|

|

| |||

Кроме того: | ||||||

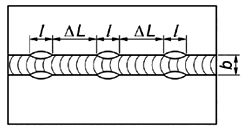

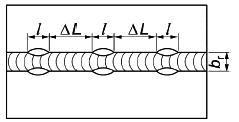

с) расстояния | ||||||

Любые две поры на расстоянии меньшем, чем: | 0,25 | 0,5 | 0,5 | |||

должны оцениваться как локализованная (суммарная) пористость; | ||||||

d) локализованная пористость допускается, если подверженная ей длина сварного шва |

|

| ||||

| ||||||

Подверженная пористости длина сварного шва | ||||||

5 | Усадочная раковина | 202 | - | Следует применять ограничения для пористости | ||

6 | Кратерная усадочная раковина | 2024 | - |

|

|

|

7 | Твердое включение | 300 | Допустимы только оксидные включения | Следует применять ограничения для пористости | ||

8 | Несплавление | 401 | - |

| Не допускается | Не допускается |

9 | Непровар | 402 | Глубина непровара |

| Не допускается | Не допускается |

| ||||||

Сварка на подкладке: | ||||||

| ||||||

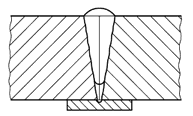

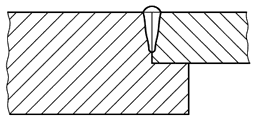

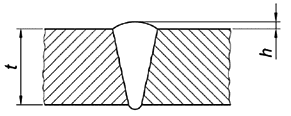

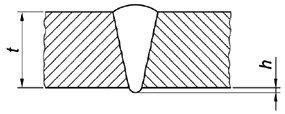

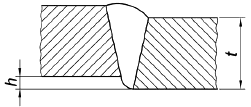

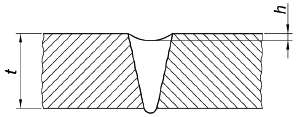

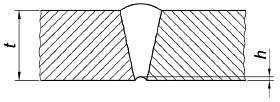

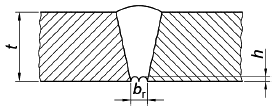

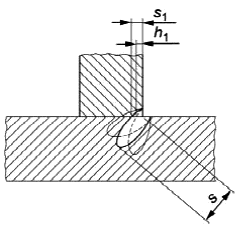

Неполный провар может быть установлен для конкретного случая. Рисунки ниже являются примерами таких случаев. Ограничения относятся к величине |

|

|

| |||

Замковое соединение: | ||||||

| ||||||

Сварка плакированных материалов с последующей строжкой корня шва и дуговой сваркой со стороны плакирования | ||||||

| ||||||

10 | Дефекты угловых сварных швов | Применимо только для сварки с использованием присадочных металлов. Дефекты N 1.10, 1.12, 1.13, 1.17 и 2.11 согласно ISO 10042. Ограничения для дефекта 3.2 согласно ISO 10042 зависят от применения и должны устанавливаться индивидуально для каждого конкретного случая | Ограничения для дуговой сварки, см. ISO 10042, уровень D | Ограничения для дуговой сварки, см. ISO 10042, уровень С | Ограничения для дуговой сварки, см. ISO 10042, уровень В | |

11 | Подрез | 5011 |

|

|

|

|

Прерывистый подрез (пульсирующий луч): |

|

|

| |||

| если | если | если | |||

12 | Превышение выпуклости (стыковой шов) | 502 |

|

|

|

|

Применяется к выпуклости на лицевой стороне шва | ||||||

13 | Превышение проплава | 504 |

|

|

|

|

14 | Линейное смещение | 507 |

|

|

|

|

Ограничения относятся к отклонениям от правильного положения. При отсутствии других указаний правильным признается положение при совпадении осевых линий | ||||||

15 | Протек | 509 |

|

|

|

|

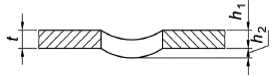

Избыточное проплавление может до некоторой степени скомпенсировать протек. Применимо при сварке тонких листовых материалов, где | ||||||

16 | Незаполненная разделка кромок | 511 |

|

|

|

|

17 | Вогнутость корня шва | 515 |

|

|

|

|

18 | Подрез корня шва | 5013 |

|

|

|

|

Пульсирующий луч: | ||||||

|

|

|

| |||

19 | Отклонение от заданной оси сварного соединения |

|

|

|

| |

20 | Брызги металла | 602 |

| Уровень приемки зависит от конкретного случая. | ||

Приложение А

(справочное)

Дополнительная информация по применению настоящего стандарта

Часто различные изделия разрабатываются для разных случаев применения, но с одинаковыми требованиями. К одинаковым деталям, изготавливаемым на различных производствах, должны применяться одинаковые требования для гарантии, что работы проводятся в соответствии с одинаковыми требованиями. Применение настоящего стандарта является одной из основ системы обеспечения качества при производстве сварных конструкций.

Существует теоретическая возможность объединения влияния отдельных дефектов. В этом случае общая сумма всех допустимых отклонений должна ограничиваться определенными величинами для различных уровней качества. Величина единичного дефекта может превышать величину , например, для случая единичной поры.

Настоящий стандарт может быть применен совместно со стандартами для уровней приемки при неразрушающих методах контроля.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 10042:1992 | - | *, |

ISO 6520-1 | - | *, |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

_________________

| ||

УДК 621.791 | МКС 25.160.40 | IDT |

Ключевые слова: электронно-лучевая сварка, лазерная сварка, уровни качества, дефекты сварных соединений алюминия | ||

Электронный текст документа

и сверен по:

, 2018