ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТР 9.917— 2024

Единая система защиты от коррозии и старения

СОЕДИНЕНИЯ СВАРНЫЕ

Методы испытаний на коррозионное растрескивание

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 9.917—2024

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций им. Н.П. Мельникова» (АО «ЦНИИПСК им. Мельникова»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 214 «Защита изделий и материалов от коррозии, старения и биоповреждения»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 октября 2024 г. № 1389-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 9.917—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Единая система защиты от коррозии и старения

СОЕДИНЕНИЯ СВАРНЫЕ

Методы испытаний на коррозионное растрескивание

Unified system of corrosion and ageing protection. Welded joints.

Methods of corrosion cracking tests

Дата введения — 2025—06—01

1 Область применения

Настоящий стандарт устанавливает ускоренные методы испытаний на коррозионное растрескивание сварных соединений, выполненных сваркой плавлением из стали, медных и титановых сплавов.

Методы испытаний выбирают в зависимости от условий эксплуатации, специфики материала и конструкции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.008 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Термины и определения

ГОСТ 9.072 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Термины и определения

ГОСТ 9.106 Единая система защиты от коррозии и старения. Коррозия металлов. Термины и определения

ГОСТ 9.308—85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний

ГОСТ 9.901.1—89 (ИСО 7539-1—87) Единая система защиты от коррозии и старения. Металлы и сплавы. Общие требования к методам испытаний на коррозионное растрескивание

ГОСТ 9.903 Единая система защиты от коррозии и старения. Стали и сплавы высокопрочные. Методы ускоренных испытаний на коррозионное растрескивание

ГОСТ 61 Реактивы. Кислота уксусная. Технические условия

ГОСТ 577 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 2222

ГОСТ 2789

ГОСТ 3118

ГОСТ 3242

ГОСТ 3248

ГОСТ 3760

ГОСТ 4142

ГОСТ 4147

ГОСТ 4204

ГОСТ 4209

ГОСТ 4233

ГОСТ 4328

Метанол технический. Технические условия Шероховатость поверхности. Параметры и характеристики Реактивы. Кислота соляная. Технические условия Соединения сварные. Методы контроля качества Металлы. Метод испытания на ползучесть Реактивы. Аммиак водный. Технические условия

Реактивы. Кальций азотнокислый 4-водный. Технические условия Реактивы. Железо (III) хлорид 6-водный. Технические условия Реактивы. Кислота серная. Технические условия Реактивы. Магний хлористый 6-водный. Технические условия Реактивы. Натрий хлористый. Технические условия Реактивы. Натрия гидроокись. Технические условия

Издание официальное

1

ГОСТ Р 9.917—2024

ГОСТ 4463 Реактивы. Натрий фтористый. Технические условия

ГОСТ 5584 Индикаторы рычажно-зубчатые с ценой деления 0,01 мм. Технические условия

ГОСТ 5962 Спирт этиловый ректификованный из пищевого сырья. Технические условия

ГОСТ 6996—66 (ИСО 4136—89, ИСО 5173—81, ИСО 5177—81) Сварные соединения. Методы определения механических свойств

ГОСТ 10145 Металлы. Метод испытания на длительную прочность

ГОСТ 22867 Реактивы. Аммоний азотнокислый. Технические условия

ГОСТ ISO/IEC 17025—2019 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ Р 58144 Вода дистиллированная. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 9.008, ГОСТ 9.072, ГОСТ 9.106.

4 Методы испытаний

4.1 Метод испытаний при постоянной нагрузке

4.1.1 Сущность метода

Сущность метода состоит в задании постоянной растягивающей нагрузки, выдержке сварных соединений в коррозионной среде и контроле появления трещины в соответствии с требованиями нормативных документов и технической документации.

4.1.2 Условия проведения испытаний

4.1.2.1 Испытания проводят при температурах, соответствующих приложению А или условиям эксплуатации. Допускаемое отклонение температуры от рекомендуемой величины не должно превышать 3,5 К.

4.1.2.2 Максимальную продолжительность испытаний устанавливают в соответствии с агрессивной средой по приложению А. Допускаемые отклонения состава сред от рекомендуемой величины не должны превышать 3 %.

Продолжительность испытаний в эксплуатационных средах выбирают в соответствии с продолжительностью испытаний в аналогичных средах из приложения А, а при отсутствии аналога устанавливают равной 3000 ч.

4.1.3 Отбор образцов для испытаний

4.1.3.1 Размеры пластин для изготовления контрольных сварных соединений определяют по ГОСТ 6996.

4.1.3.2 Сварку пластин проводят согласно технологии сварки, указанной в техническом задании на испытания.

4.1.3.3 Сварные соединения подвергают термической и другим видам обработки в соответствии с нормативными документами и технической документацией.

4.1.3.4 Образцы для испытаний вырезают из контрольных сварных соединений в соответствии с требованиями нормативных документов и технической документации.

4.1.3.5 Испытания проводят на пяти образцах для каждого уровня напряжений, если иное количество не предусмотрено в нормативно-технической документации на сварные соединения.

4.1.3.6 Форма и размеры образцов должны соответствовать ГОСТ 6996—66 (раздел 8).

2

ГОСТ Р 9.917—2024

Допускается различная конструкция захватной части образцов, соответствующая захватам применяемой испытательной машины.

4.1.3.7 Шероховатость поверхности образцов должна соответствовать состоянию поверхности контролируемой конструкции.

При разногласиях в оценке качества сварных соединений шероховатость поверхности образца Ra по ГОСТ 2789 не должна превышать 2,5 мкм для образцов с полностью механически обработанным швом.

4.1.4 Оборудование, аппаратура, средства измерений и реактивы

4.1.4.1 Машины и приспособления, предназначенные для испытаний металлов и сплавов, должны соответствовать требованиям ГОСТ 3248 и ГОСТ 10145. Могут быть применены другие устройства, обеспечивающие постоянную растягивающую нагрузку во время испытаний.

4.1.4.2 Автоклавы, крио- и термокамеры должны соответствовать требованиям по скорости достижения необходимого уровня температуры. Отклонение температуры от устанавливаемого значения не должно превышать 5 %.

4.1.4.3 Микроскопы или другие приборы должны обеспечивать определение длины трещины с погрешностью не более 0,05 мм.

4.1.4.4 Коррозионная среда может быть выбрана в соответствии с приложением А в зависимости от условий эксплуатации изделий.

4.1.4.5 Применяют спирт этиловый ректификованный по ГОСТ 5962.

4.1.4.6 Испытательное оборудование и измерительные приборы должны проходить поверку по ГОСТ ISO/IEC 17025—2019 (пункт 7.7).

4.1.5 Подготовка к испытанию

4.1.5.1 В образцах устанавливают наличие дефектов сварных соединений по ГОСТ 3242. Образцы с дефектами бракуют.

4.1.5.2 Образцы маркируют по ГОСТ 9.901.1—89 (пункт 4.1.4).

4.1.5.3 Зоны сварного соединения на образцах определяют визуально или с помощью металлографических исследований темплетов, вырезаемых из тех же контрольных сварных соединений, что и испытуемые образцы.

4.1.5.4 Образцы обезжиривают органическими растворителями и промывают этиловым спиртом.

4.1.5.5 Подготовленные к испытаниям образцы хранят в эксикаторе или в условиях, исключающих развитие коррозионных поражений.

4.1.5.6 Период между сваркой и постановкой образцов на испытание должен составлять не менее 24 ч.

4.1.6 Проведение испытания

4.1.6.1 Образцы устанавливают в захваты испытательной машины и подводят коррозионную среду. Объем среды на 1 см2 поверхности образца должен быть не менее 10 см3.

Испытания в газообразных средах, а также при температурах выше и ниже комнатной проводят в автоклавах, крио- и термокамерах. Подвод коррозионной среды рекомендуется осуществлять перед приложением к образцам нагрузки.

4.1.6.2 Рекомендуемый начальный уровень напряжения должен составлять не менее О,8о02 основного металла образца, а для сплавов с повышенной чувствительностью к тепловому воздействию сварки — не менее 0,8ов сварного соединения, где о02 (условный предел текучести) — напряжение, которому соответствует пластическая деформация 0,2 %; ов [временное сопротивление (предел прочности)] — напряжение, соответствующее наибольшей нагрузке.

4.1.6.3 Для определения максимального значения напряжения, не вызывающего появления коррозионных трещин, испытания следует проводить на разных уровнях напряжений.

4.1.6.4 Контроль появления коррозионных трещин на образцах проводят не более, чем через 8 ч после начала испытаний, далее — один раз в сутки.

4.1.6.5 Фиксируют время до разрушения или до появления в зоне сварного соединения первой коррозионной трещины больше установленной длины.

Максимальную допустимую длину коррозионной трещины устанавливают в соответствии с требованиями нормативных документов и технической документации. Измеренный размер (длину) трещины сравнивают с допустимым размером. Измеренный размер не должен превышать допустимый.

Если размер трещины не оговаривается, то минимальную длину поверхностной коррозионной трещины в плоских образцах принимают согласно приложению Б.

3

ГОСТ Р 9.917—2024

4.1.7 Обработка результатов

4.1.7.1 За результаты испытания принимают:

- время до появления первой коррозионной трещины в контролируемой зоне сварного соединения при определенном уровне напряжений;

- уровень напряжений, при котором происходит появление трещины за установленный срок испытаний.

Для оценки результата испытаний на коррозионное растрескивание рекомендуется построить кривую зависимости времени до разрушения образцов (до появления коррозионных трещин) от уровня действующих в них напряжений.

4.1.7.2 На десяти образцах и более полученные данные подлежат математической обработке с построением вероятностных кривых в координатах, соответствующих определяемому критерию.

4.1.7.3 При количестве образцов менее 10 определяют среднее арифметическое значение параметра, с указанием интервала разброса результатов.

4.2 Метод испытаний при постоянной деформации

4.2.1 Сущность метода

Метод состоит в задании фиксированной деформации, выдержке образцов в коррозионной среде и контроле времени появления трещины.

4.2.2 Метод отбора образцов

4.2.2.1 Отбор образцов проводят по 4.1.3 со следующим изменением: форма и размеры образцов, применяемых при испытаниях, должны соответствовать требованиям ГОСТ 6996—66 (раздел 9).

4.2.2.2 Образцы маркируют по ГОСТ 9.901.1—89 (пункт 4.1.4).

4.2.3 Оборудование, аппаратура, средства измерения и реактивы

4.2.3.1 Машины и приспособления, жесткость которых не менее чем в десять раз больше жесткости образца в начале испытаний, позволяющие осуществлять плавное нагружение образцов (со скоростью не более 15 мм/мин) и их надежное центрирование, должны обеспечивать постоянную заданную деформацию образца в процессе испытаний.

4.2.3.2 Микроскопы или другие приборы должны соответствовать требованиям 4.1.4.3.

4.2.3.3 Применяют индикаторы для определения стрелы прогиба по ГОСТ 577, ГОСТ 5584.

4.2.3.4 Коррозионная среда при проведении испытаний должна соответствовать 4.1.4.4.

4.2.3.5 Автоклавы, крио- и термокамеры — в соответствии с требованиями 4.1.4.2.

4.2.4 Подготовка к испытанию

Подготовку к испытанию проводят в соответствии с 4.1.5.

4.2.5 Проведение испытания

4.2.5.1 Проведение испытания осуществляют по 4.1.6 со следующими дополнениями.

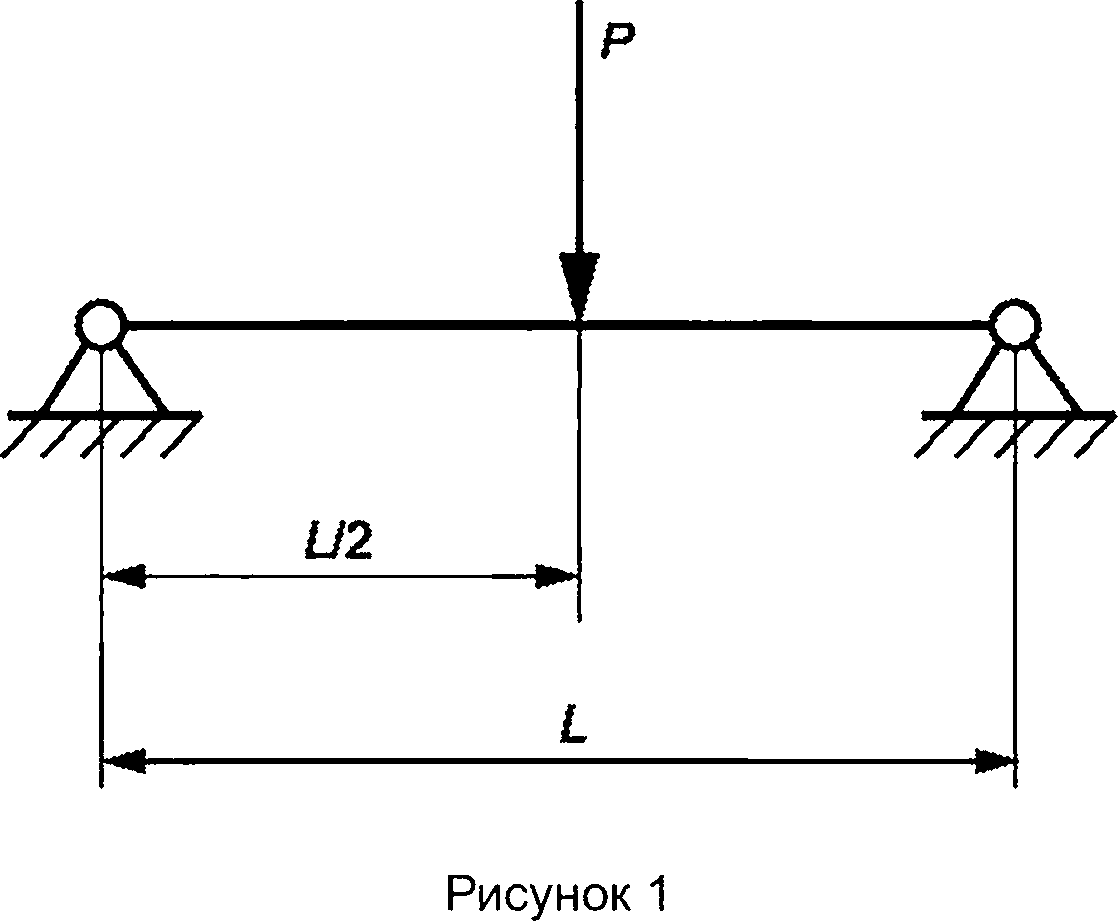

Для определения сопротивляемости коррозионному растрескиванию заданной зоны сварного соединения напряжения растяжения в образцах создают по трехточечной схеме изгиба (см. рисунок 1) с приложением нагрузки в заданной зоне.

4

ГОСТ Р 9.917—2024

Исходя из величины заданного напряжения стрелу прогиба образца fv м, вычисляют по формуле

(1)

4 6Es' '

где о — заданное напряжение, МПа;

L — расстояние между опорами, м;

Е — модуль упругости, МПа;

s — толщина образца, м.

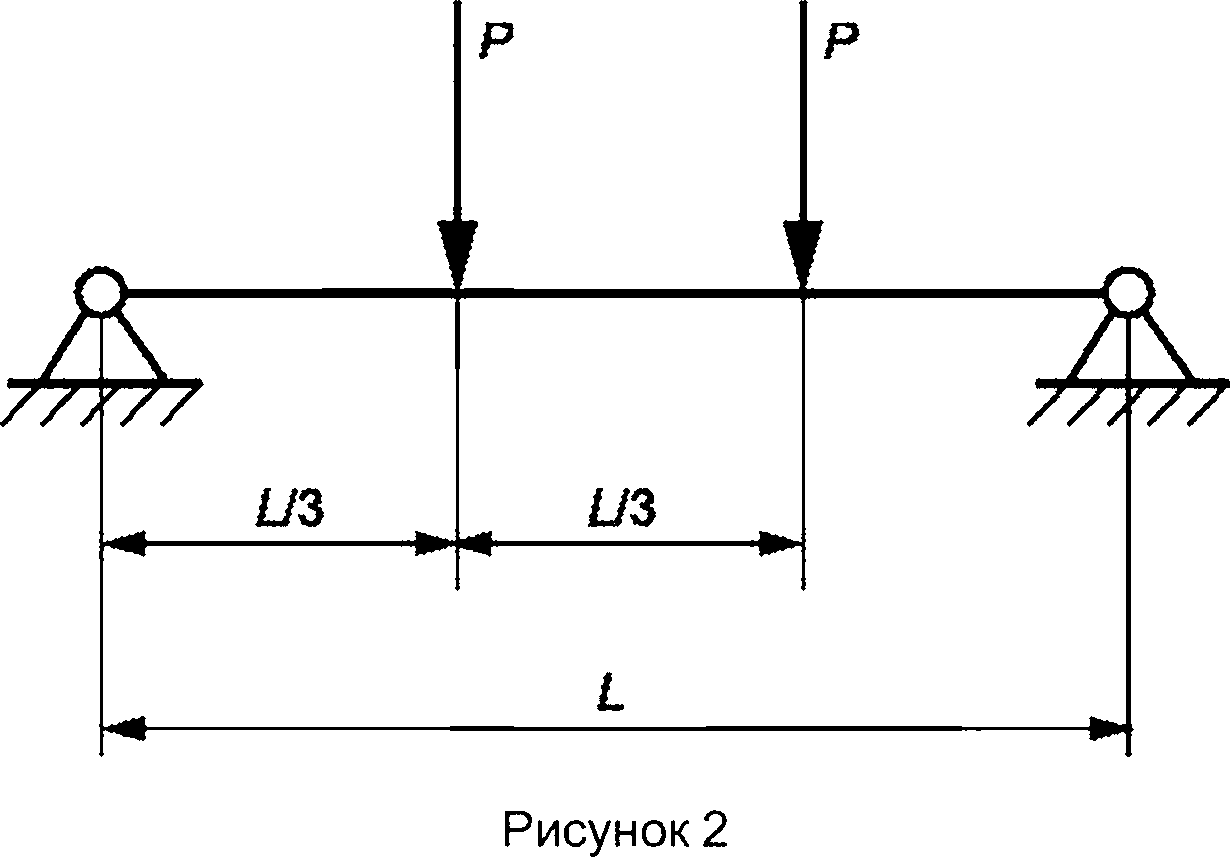

Для определения сопротивляемости коррозионному растрескиванию сварного соединения напряжения растяжения в образцах создают по четырехточечной схеме изгиба с расположением сварного соединения в центральной зоне (см. рисунок 2).

Стрелу прогиба f2, м, вычисляют по формуле

4.2.5.2 При испытании сварных соединений растягивающие напряжения создают со стороны контролируемой поверхности сварного соединения.

4.2.5.3 При толщине образца s < 0,004 м рекомендуемое расстояние между опорами L = (0,090 ± 0,001) м.

4.2.6 Обработку результатов проводят по 4.1.7.

4.3 Метод испытаний образцов с остаточными сварочными напряжениями

4.3.1 Сущность метода

Метод состоит в задании остаточных сварочных напряжений, вызванных наложением сварных швов на испытуемые образцы, выдержке образцов в коррозионной среде и контроле появления трещины.

4.3.2 Отбор образцов

4.3.2.1 Отбор образцов выполняют по 4.1.3 со следующим изменением: форма и размеры образцов, применяемых при испытаниях, должны соответствовать приложению В.

4.3.2.2 Образцы маркируют по ГОСТ 9.901.1—89 (пункт 4.1.4).

4.3.3 Оборудование, аппаратура, средства измерения и реактивы

Оборудование, аппаратура, средства измерения и реактивы — по 4.1.4.

4.3.4 Подготовка к испытаниям

Подготовку к испытаниям проводят по 4.1.5 со следующим дополнением: остаточные напряжения после сварки измеряют методом разрезки контрольных образцов или физическими методами.

4.3.5 Проведение испытаний

4.3.5.1 Образцы подвешивают или устанавливают вертикально в коррозионной среде на расстоянии не менее 20 мм друг от друга.

4.3.5.2 Испытания проводят при температуре, указанной в 4.1.2.1.

5

ГОСТ Р 9.917—2024

4.3.5.3 Максимальную продолжительность испытаний устанавливают по 4.1.2.2.

4.3.5.4 Регистрация параметров процесса испытаний — по 4.1.6.5.

4.3.6 Обработка результатов — по 4.1.7.

4.4 Метод испытаний при сложнонапряженном состоянии

4.4.1 Сущность метода

Метод состоит в создании в сварном узле, конструкции или их макете напряжений, соответствующих напряженному состоянию контролируемой конструкции, при одновременном подведении к ним коррозионной среды, условия контакта с которой соответствуют условиям эксплуатации. В процессе испытания выполняют контроль появления трещины.

4.4.2 Метод отбора образцов

4.4.2.1 За образцы принимают сварные узлы, конструкции или их макеты.

4.4.2.2 Шероховатость поверхности образцов соответствует состоянию поверхности контролируемой конструкции без защитного покрытия.

4.4.3 Оборудование, аппаратура, средства измерения и реактивы

4.4.3.1 Машины и приспособления, создающие в испытуемых изделиях напряженное состояние, соответствующее исследуемой конструкции.

4.4.3.2 Микроскопы и другие приборы в соответствии с требованиями 4.1.4.3.

4.4.3.3 Коррозионная среда для проведения испытания — по 4.1.4.4.

4.4.4 Подготовка к испытанию

4.4.4.1 Испытуемое изделие приводят в состояние, соответствующее условиям эксплуатации.

4.4.4.2 Испытуемое изделие маркируют по ГОСТ 9.901.1—89 (пункт 4.1.4).

4.4.5 Проведение испытания

4.4.5.1 Испытуемые изделия нагружают и подводят к ним коррозионную среду.

4.4.5.2 Температура испытаний — по 4.1.2.1.

4.4.5.3 Продолжительность испытаний выбирают в соответствии с приложением А или нормативными документами и технической документацией на испытуемое сварное изделие.

4.4.5.4 Определяют характеристики по 4.1.7.1, а также другие характеристики, отвечающие техническим требованиям, предъявляемым к сварным конструкциям исследуемого типа (максимально допустимый размер коррозионной трещины, скорость роста коррозионной трещины, время до потери герметичности и т п.).

4.4.5.5 Обработка результатов — по 4.1.7.

6

Таблица А.1

ГОСТ Р 9.917—2024

Приложение А (рекомендуемое)

Коррозионные среды и условия для ускоренных испытаний

Группа материалов | Коррозионная среда, условия испытания | Примечание |

Углеродистые, низколегированные и легированные конструкционные стали | NaCI по ГОСТ 4233, 3 %-ный раствор, 7=295 К,/=960ч | Различные морские условия |

NaCI по ГОСТ 4233, 3 %-ный раствор + FeCI3 по ГОСТ 4147, 1 %-ный раствор + NaF по ГОСТ 4463, 0,5 %-ный раствор, pH 3, 7=295 К,/=960ч | — | |

Методы по ГОСТ 9.308—85 (разделы 1, 5, 9) | — | |

Методы по ГОСТ 9.308—85 (разделы 5, 6, 7, 8). | Сельская и промышленная атмосфера | |

Метод по ГОСТ 9.308—85 (раздел 8) — 72 ч + метод по ГОСТ 9.308—85 (раздел 9) [с использованием в качестве электролита H2SO4 по ГОСТ 4204, раствор 0,001 N] — 96 ч, всего 1500 ч (8 циклов), pH 3 | — | |

NaCI по ГОСТ 4233, 5 %-ный раствор + СН3СООН по ГОСТ 61, 0,5 %-ный раствор, насыщенный сероводородом, 7 = 295 К, f = 700 ч | Сероводородсодержащие среды | |

NaOH по ГОСТ 4328, 40 %-ный раствор, при температуре кипения, f= 3000 ч | Щелочные и нитратные среды | |

Ca(NO3)2 по ГОСТ 4142, 57 %-ный раствор + NH4NO3 по ГОСТ 22867, 6 %-ный раствор, при температуре кипения, t = 3000 ч | — | |

Высокопрочные стали | По ГОСТ 9.903, ГОСТ 9.308 | Различные атмосферные и морские условия |

Медь и медные сплавы | 100 %-ный жидкий аммиак NH3 по ГОСТ 3760, 7 = 295 К, t = 3000 ч | Аммиачные среды |

Коррозионно-стойкие стали аустенитного, аустенитно-феррит-ного и ферритного класса | MgCI2 по ГОСТ 4209, 42 %-ный раствор, pH 6, при температуре кипения,t= 3000 ч | Хлоридные среды |

Н2О по ГОСТ Р 58144, 7= 574 КД = 3000 ч | Вода высоких температур | |

Титановые сплавы | HCI по ГОСТ 3118, раствор 0,01 N + СН3ОН по ГОСТ 2222 обезвоженный (с массовой долей воды не более 0,05 %), 7 = 295 К, Г= 100 ч | Раствор хлоридов в обезвоженном метаноле |

По ГОСТ 9.903, ГОСТ 9.308 | Различные атмосферные и морские условия |

Примечания

1 Все растворы готовят на дистиллированной воде по ГОСТ Р 58144.

2 Испытания в метанольной среде предпочтительно проводить методом, изложенным в 4.2.

3 Метиловый спирт (СН3ОН) и сероводород (H2S) относятся к сильнодействующим ядовитым веществам. Испытания в растворах, содержащих эти вещества, проводят в герметичных емкостях под вытяжкой.

7

ГОСТ Р 9.917—2024

Приложение Б (рекомендуемое)

Определение минимальной длины коррозионной трещины в плоских образцах

Б.1 Минимальная длина коррозионной трещины акр, м, определенная в соответствии с приложением, характеризует переход трещины к ускоренному развитию.

Б.2 При определении минимальной длины коррозионной трещины должны быть известны следующие параметры:

- К1кр — пороговый коэффициент интенсивности напряжений при коррозионном растрескивании, МПа • м1/2;

- а — величина действующего в образце напряжения, МПа;

- s — толщина образца, м.

Б.З Отношение минимальной длины коррозионной трещины к толщине образца aKp/s выбирают в соответствии с безразмерным параметром K^fajs по таблице Б.1.

Таблица Б.1

KlKP ay's | Отношение минимальной длины коррозионной трещины к толщине образца aKp/s | |

при постоянном растяжении | при изгибе | |

0 | 0 | 0 |

0,158 | 0,0034 | 0,0241 |

0,474 | 0,0310 | 0,2690 |

0,949 | 0,1263 | 0,5322 |

1,581 | 0,3651 | 0,6567 |

3,162 | 0,9439 | 0,7712 |

31,620 | 0,9983 | 0,9394 |

63,240 | 0,9990 | 0,9585 |

Примечания

1 Промежуточные значения отношения aKp/s с точностью до 5 % находят методом экстраполяции.

2 Коррозионные трещины фиксируют на расстоянии от края образца не менее s/2.

8

ГОСТ Р 9.917—2024

Приложение В (рекомендуемое)

Типы образцов с остаточными сварочными напряжениями

Таблица В.1 — Типы образцов с остаточными сварочными напряжениями

Тип образца | Схема расположения сварного шва | Размеры, мм | Примечание | |||||||

Образец-диск | S i | s < 3, Do и Ош из условий устойчивости образца; s = 3—6, О0=130, Ош = 40; s > 6, Do = 52-Ts, ^ш “ 0<35Dg | Имитируется собственное напряженное состояние в сварных узлах, содержащих вварки вставок, штуцеров, проплавление по замкнутому контуру и т. д. | |||||||

Образец-пластина | s<25, Ly = 250, L2 = 150; s>25, Ly = 10s, L2 = 6s | Имитируется собственное напряженное состояние в сварных соединениях, содержащих швы значительной протяженности (листовые конструкции, крупногабаритные сосуды) | ||||||||

s | J 1 | i f | ||||||||

Образец-патрубок | s = 2—3, D = 55, L= 110; s > 3, D = 20s, = 2D l = 2D Допускается испытывать патрубки, диаметр и толщина стенки которых соответствуют контролируемому трубному соединению | Имитируется собственное напряженное состояние, возникающее в трубных соединениях. Допускается нанесение как обоих, так и одного типа шва (кольцевого или продольного) | ||||||||

L ■«•----------------► | ||||||||||

9

ГОСТ Р 9.917—2024

УДК 621.791.052:620.191.33:006.354

ОКС 25.160.40

77.060

Ключевые слова: ускоренные методы испытаний, коррозионное растрескивание, сварка плавлением, сварные соединения, сварные швы, сталь, медные сплавы, титановые сплавы

Редактор М.В. Митрофанова Технический редактор И.Е. Черепкова Корректор Р.А. Ментова Компьютерная верстка И.А. Налейкиной

Сдано в набор 08.10.2024. Подписано в печать 16.10.2024. Формат 60x847s. Гарнитура Ариал. Усл. печ. л. 1,40. Уч.-изд. л. 1,18.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.