ГОСТ Р ИСО 5173-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИСПЫТАНИЯ РАЗРУШАЮЩИЕ СВАРНЫХ ШВОВ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Испытания на изгиб

Destructive tests on welds in metallic materials. Bend tests

ОКС 25.160.40

Дата введения 2024-12-01

Предисловие

1 ПОДГОТОВЛЕН Саморегулируемой организацией Ассоциация "Национальное Агентство Контроля Сварки" (СРО Ассоциация "НАКС") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 ноября 2024 г. № 1647-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 5173:2023* "Испытания разрушающие сварных швов металлических материалов. Испытания на изгиб" (ISO 5173:2023 "Destructive tests on welds in metallic materials - Bend tests", IDT).

Международный стандарт разработан подкомитетом ПК 5 "Испытания и контроль сварных швов" Технического комитета ТК 44 "Сварка и родственные процессы" Международной организации по стандартизации (ИСО)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт устанавливает методику проведения испытания на корневой, лицевой и боковой изгибы образцов, изготовленных из стыковых сварных соединений, стыковых сварных соединений с плакирующим слоем (подразделяются на сварные швы плакированных пластин и сварные швы плакированных слоев) и плакирующего слоя без стыкового шва, с целью выявления дефектов на поверхности или вблизи поверхности образца для испытания при испытании на изгиб или оценке склонности к пластической деформации. Настоящий стандарт устанавливает размеры образца для испытания.

Настоящий стандарт устанавливает методики, которые следует использовать взамен испытаний на поперечный изгиб с шаблоном для сварных соединений, если основные материалы, зона термического влияния и/или металл шва имеют значительное различие в физико-механических свойствах по отношению к изгибу.

Настоящий стандарт применяют для металлических материалов всех видов продукции со сварными соединениями, выполненными любыми сварочными процессами.

2 Нормативные ссылки

В настоящем стандарте отсутствуют нормативные ссылки.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

ИСО и МЭК поддерживают терминологические базы данных для использования в стандартизации по следующим адресам:

- платформа онлайн-просмотра ИСО: доступна по адресу http://www.iso.org/obp;

- Электропедия МЭК: доступна по адресу http://www.electropedia.org/.

3.1 образец для испытания на поперечный изгиб лицевой стороны стыкового сварного шва; TFBB (transverse face bend test specimen for a butt weld, TFBB): Образец для испытаний на поперечный изгиб стыкового шва у которого растяжению подвергается лицевая сторона сварного шва.

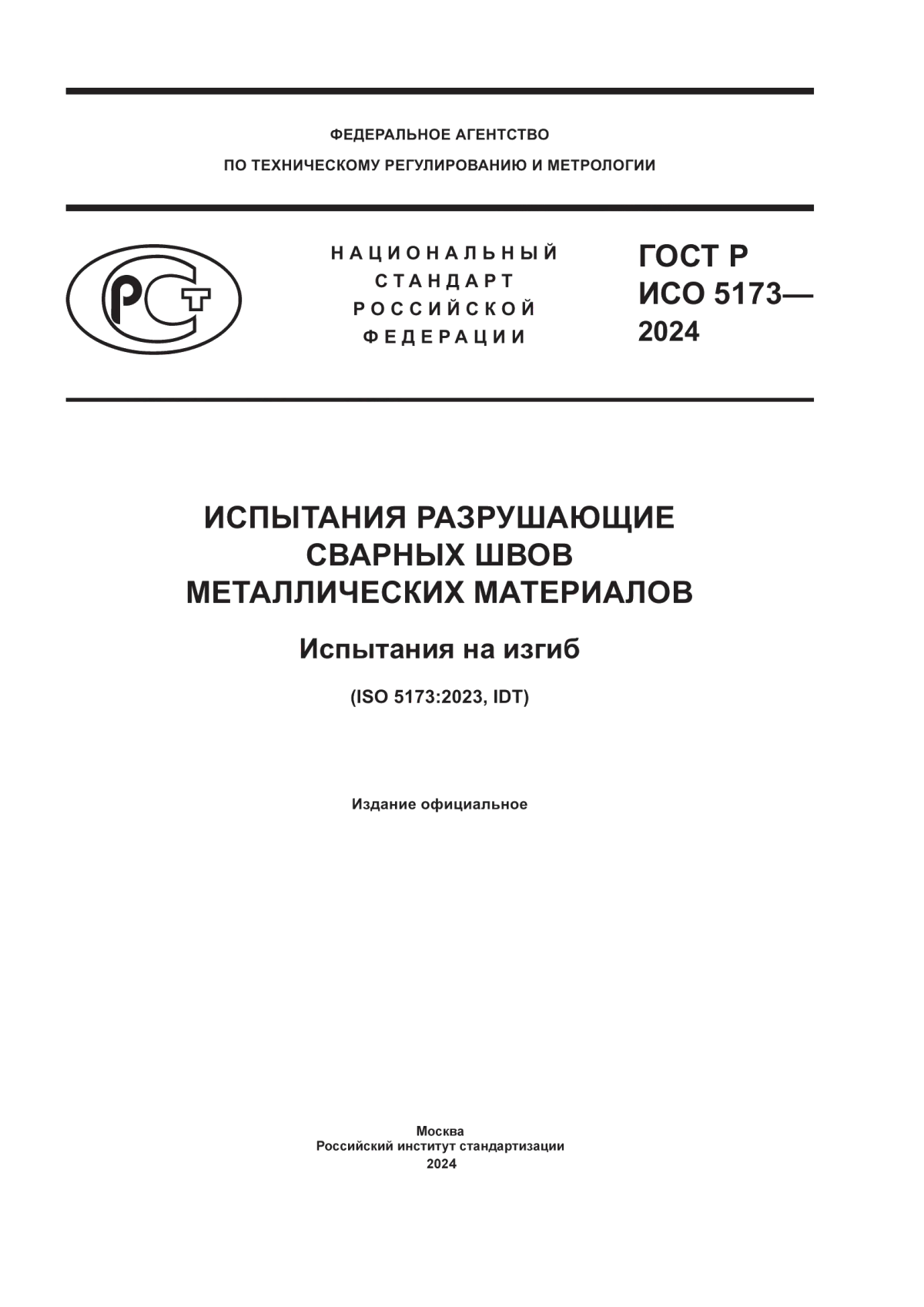

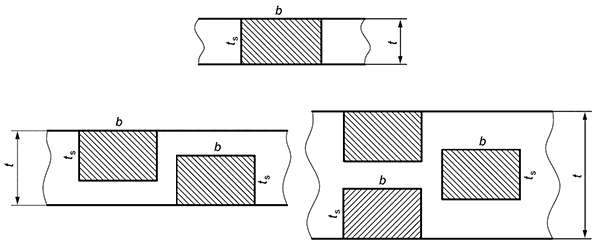

Примечание 1 - См. рисунок 1.

|

Рисунок 1 - Образец для испытания на поперечный изгиб лицевой стороны стыкового сварного шва (TFBB)

3.2 образец для испытания на поперечный изгиб корневой стороны стыкового сварного шва; TRBB (transverse root bend test specimen for a butt weld, TRBB): Образец для испытаний на поперечный изгиб стыкового шва у которого растяжению подвергается корень сварного шва.

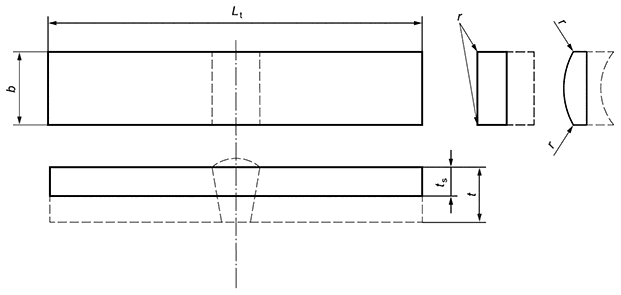

Примечание 1 - См. рисунок 2.

|

Рисунок 2 - Образец для испытания на поперечный изгиб корневой стороны стыкового сварного шва (TRBB)

3.3 образец для испытания на поперечный изгиб боковой стороны стыкового сварного шва; TSBB (transverse side bend test specimen for a butt weld, TSBB): Образец у которого растяжению подвергается поверхность в проекции поперечного сечения сварного шва.

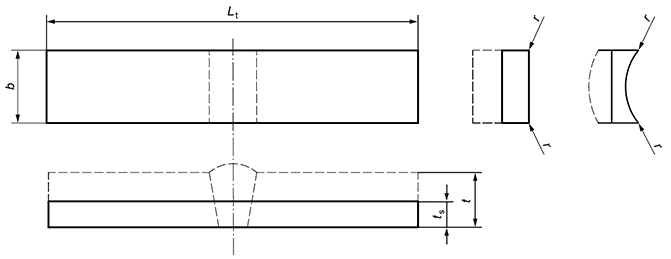

Примечание 1 - См. рисунок 3.

Рисунок 3 - Образец для испытания на поперечный изгиб боковой стороны стыкового сварного шва (TSBB)

3.4 образец для испытания на продольный изгиб лицевой стороны стыкового сварного шва; LFBB (longitudinal face test specimen for a butt weld, LFBB): Образец, продольная ось которого параллельна продольной оси стыкового шва.

Примечание 1 - См. рисунок 4.

|

Рисунок 4 - Образец для испытания на продольный изгиб стыкового сварного шва (LFBB и LRBB)

3.5 образец для испытания на продольный изгиб корневой стороны стыкового сварного шва; LRBB (root bend test specimen for a butt weld, LRBB): Образец, продольная ось которого параллельна продольной оси стыкового шва.

Примечание 1 - См. рисунок 4.

3.6 образец для испытания на изгиб лицевой стороны плакирующего слоя без стыкового сварного шва; FBC (face bend test specimen for cladding without a butt weld, FBC): Образец для испытаний на поперечный и продольный изгиб у которого растяжению подвергается плакирующий слой.

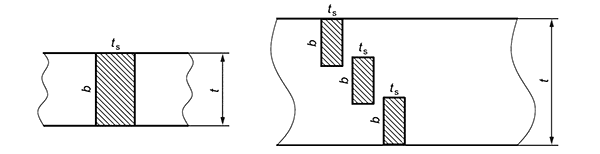

Примечание 1 - См. рисунок 5.

Рисунок 5 - Образец для испытания на изгиб лицевой стороны плакирующего слоя без стыкового сварного шва (FBC)

3.7 образец для испытания на изгиб боковой стороны плакирующего слоя без стыкового сварного шва; SBC (side bend test specimen for cladding without a butt weld, SBC): Образец для испытаний на поперечный и продольный изгиб, у которого растяжению подвергается поверхность в проекции поперечного сечения плакирующего слоя.

Примечание 1 - См. рисунок 6.

Рисунок 6 - Образец для испытания на изгиб боковой стороны плакирующего слоя без стыкового сварного шва (SBC)

3.8 образец для испытания на изгиб лицевой стороны плакирующего слоя вместе со стыковым сварным швом; FBCB (face bend test specimen for cladding with a butt weld, FBCB): Образец для испытаний на изгиб, у которого растяжению подвергается плакирующий слой и который включает стыковой сварной шов.

Примечание 1 - См. рисунок 7.

Рисунок 7 - Образец для испытания на изгиб лицевой стороны плакирующего слоя вместе со стыковым сварным швом (FBCB)

3.9 образец для испытания на изгиб боковой стороны плакирующего слоя вместе со стыковым сварным швом; SBCB (side bend test specimen for cladding with a butt weld, SBCB): Образец для испытаний на изгиб, у которого растяжению подвергается поверхность в поперечном сечении, и который включает стыковой сварной шов.

Примечание 1 - См. рисунок 8.

Рисунок 8 - Образец для испытания на изгиб боковой стороны плакирующего слоя вместе со стыковым сварным швом (SBCB)

4 Обозначения и сокращения

Таблица 1 - Обозначения

Обозначение | Определение | Единица измерения |

A | Минимальный процент удлинения после образования надрывов в соответствии с техническими требованиями на материал | % |

b | Ширина образца для испытаний | мм |

Ширина внешней линии сплавления | мм | |

d | Диаметр оправки или опорного ролика | мм |

D | Наружный диаметр трубы | мм |

Расстояние между опорными роликами | мм | |

Длина дополнительной опорной пластины | мм | |

Начальное расстояние между контактной зоной опорного ролика и осевой линией сварного шва | мм | |

Исходная расчетная длина | мм | |

Максимальная ширина шва после обработки | мм | |

Общая длина образца для испытания | мм | |

r | Радиус закругления углов образца для испытания | мм |

Радиус толкателя | мм | |

Радиус матрицы | мм | |

R | Радиус опорных роликов | мм |

t | Толщина заготовки | мм |

Толщина плакирующего слоя | мм | |

Толщина дополнительной опорной пластины | мм | |

Толщина образца для испытания | мм | |

Толщина основного металла до плакирования | мм | |

Угол изгиба | град | |

Термин "труба", один или в словосочетании, применяют в значении "труба", "труба любой формы сечения" или "полый профиль" (непрямоугольного сечения). | ||

5 Принцип

Образец для испытания, вырезанный в поперечном или продольном направлении сварного соединения, подвергают пластической деформации изгибом без изменения направления изгиба таким образом, чтобы одна из сторон или поперечное сечение сварного соединения подверглось растяжению.

Температура, при которой проводят испытания, должна быть зарегистрирована (см. раздел 9).

Скорость испытания должна быть постоянной и зарегистрирована при измерении (см. раздел 9).

Испытание проводят одним из методов согласно разделу 7.

6 Подготовка образцов для испытаний

6.1 Общие положения

Образцы должны быть изготовлены способом, при котором исключено влияние на основной металл и металл сварного шва.

6.2 Расположение

Образец для испытания на поперечный изгиб сварных стыковых швов вырезают перпендикулярно к сварному соединению из производственного изделия или из заготовки таким образом, чтобы после механической обработки ось сварного шва располагалась в центре образца или в приемлемом для испытания месте.

Для проведения испытания стыкового шва на продольный изгиб, образец для испытания вырезают вдоль сварного соединения производственного изделия или заготовки.

При вырезке расположение и ориентация образцов для испытания на изгиб плакирующего слоя должны быть определены соответствующим стандартом на продукцию или соглашением сторон.

6.3 Разметка

Каждую заготовку для определения ее точного расположения необходимо разметить на производственном изделии или соединении из которого она будет вырезана.

При наличии требования в соответствующем стандарте на продукцию указывают направление реза (например, прокатка или экструзия).

Каждый образец для испытания необходимо разметить на заготовке из которой он будет вырезан для установления его точного расположения.

6.4 Термообработка и/или старение

Термическую обработку не проводят для сварного соединения или образца для испытания, если она не указана или не установлена соответствующим стандартом на продукцию, относящимся к испытуемому сварному соединению. Подробную информацию о термической обработке вносят в протокол испытания. Если имеет место процесс естественного старения алюминиевых сплавов, то регистрируют время между сваркой и испытанием.

6.5 Вырезка

Механические или термические процессы, применяемые для вырезки образца для испытания, не должны изменять свойства металла образца. Любой материал, подвергшийся термической резке или рубке, удаляют механическим путем.

6.6 Размеры образца

6.6.1 Испытание на поперечный изгиб лицевой и корневой сторон стыкового сварного шва (TRBB и TFBB)

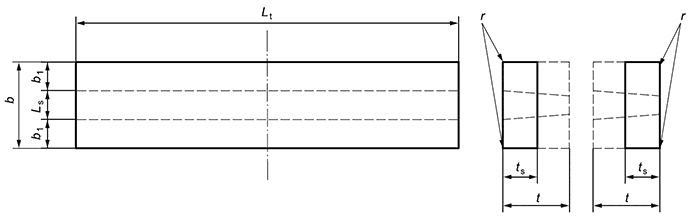

При наличии требований в соответствующем стандарте на продукцию по проведению испытаний на полную толщину более 10 мм, отдельные образцы для испытания могут быть изготовлены согласно рисунку 9 для того, чтобы перекрыть всю толщину соединения.

В этих случаях образец для испытания располагают по сечению сварного соединения.

6.6.2 Испытание на поперечный изгиб боковой стороны стыкового сварного шва (TSBB)

При толщине соединения более 40 мм допускается разукрупнять образец по толщине заготовки, как показано на рисунке 10. В таких случаях должно быть указано расположение образца для испытания по сечению сварного соединения.

6.6.3 Испытание на продольный изгиб стыкового сварного шва (LFBB и LRBB)

Если соответствующий применяемый стандарт требует испытания полной толщины более 10 мм, следует взять несколько испытательных образцов, чтобы покрыть всю толщину соединения, как показано на рисунке 9.

6.6.4 Испытание на изгиб лицевой стороны плакирующего слоя без стыкового сварного шва (FBC)

6.6.5 Испытание на изгиб боковой стороны плакирующего слоя без стыкового сварного шва (SBC)

Когда толщина основного материала с плакирующим слоем более 40 мм, допускается удалять основной материал для того, чтобы получить ширину образца для испытания b согласно соответствующему стандарту на продукцию или по соглашению сторон.

6.6.6 Испытание на изгиб лицевой стороны плакирующего слоя вместе со стыковым сварным швом (FBCB)

В таком случае шов должен быть расположен в центре образца для испытания или в удобном положении для проведения испытания.

|

Рисунок 9 - Образцы для испытания лицевой и корневой поверхностей стыкового сварного соединения (TFBB, TRBB, LFBB, LRBB и FBCB)

|

Рисунок 10 - Образцы для испытания боковой поверхности стыкового сварного соединения (TSBB и SBCB)

6.6.7 Испытания на боковой изгиб плакирующего слоя стыкового сварного соединения (SBCB)

Если толщина испытуемого образца t более 40 мм, образец может быть расколот в плоскости толщины испытуемого образца согласно 6.6.2 и рисунку 10.

6.6.8 Размеры

6.6.8.1 Длина

6.6.8.2 Толщина

6.6.8.3 Ширина

а) Испытание на изгиб при поперечном растяжении корневой и лицевой поверхностей:

2) для труб ширина образца для испытания b должна быть:

- не менее b=t+0,5D (диаметр не менее 8 мм и не более 40 мм) - для трубы диаметром >50 мм.

При наружном диаметре D более 25 толщин стенки трубы в мм, образец может быть вырезан по требованиям для плоских пластин.

b) Испытание на изгиб при поперечном растяжении боковой поверхности: ширина образца для испытания b должна быть равной толщине основного материала вблизи сварного соединения.

6.6.8.4 Кромки

6.6.9 Подготовка поверхности

Поверхности образца для испытания должны быть подвергнуты механической обработке для удаления превышения размера облицовки и корня шва, если иное не установлено в соответствующем стандарте на продукцию и/или в соглашении сторон. Если не установлено иное, корневой валик шва может быть оставлен нетронутым внутри труб малого диаметра, на противоположной от оправки стороне.

7 Условия испытания

7.1 Травление

Перед проведением испытания на изгиб контур и расположение зоны плавления или линии сплавления могут быть установлены легким травлением поверхности образца для испытания, которая будет подвергнута растяжению.

7.2 Испытание

7.2.1 Общие положения

Испытание образцов на изгиб обычно проводят с помощью оправки (см. 7.2.2) или ролика (см. 7.2.3).

В случае сварных соединений, для которых основные материалы, зоны термического влияния и/или металл шва имеют существенное различие по физико-механическим свойствам в отношении к изгибу, поперечному и боковому изгибу образцов TFBB, TRBB, TSBB, FBCB и SBCB с помощью шаблона, может привести к неравномерному изгибу изгибаемого образца. Таким образом, возникает локализация деформации, что может привести к преждевременному разрыву без какого-либо разрушения сварного шва.

Чтобы избежать этого явления рекомендуются альтернативные методы испытаний, такие как испытание на изгиб с помощью ролика (см. 7.2.3), испытание на изгиб с опорной пластиной (см. 7.2.4) или испытание на продольный изгиб.

Диаметр оправки или ролика, зависящий от материала, определяется в 7.3. Все остальные геометрические условия для методов испытаний определены в 7.2.2-7.2.4 и 7.4.

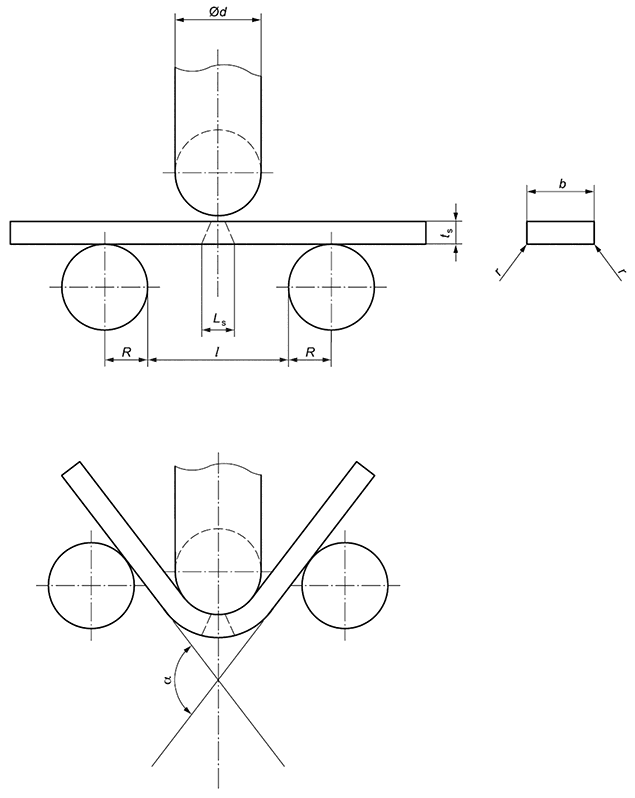

7.2.2 Испытание с оправкой

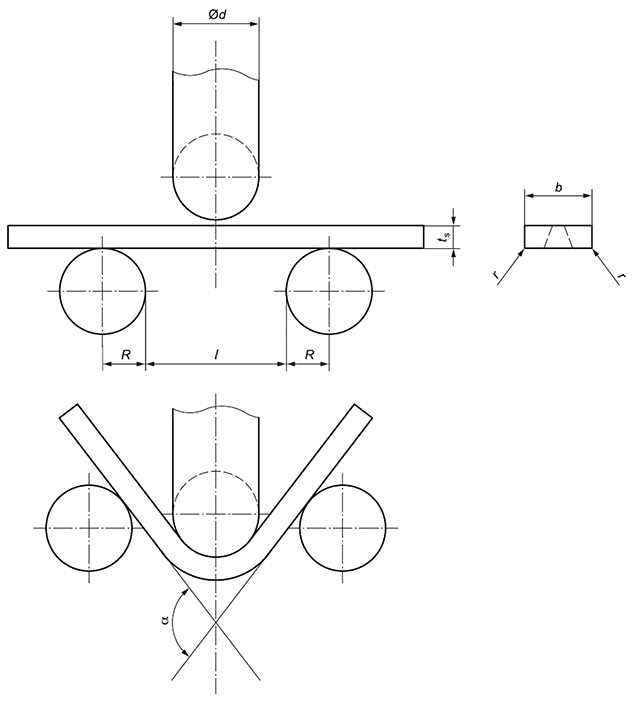

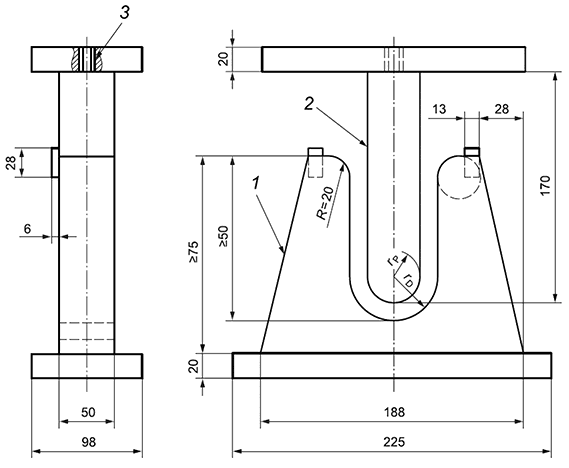

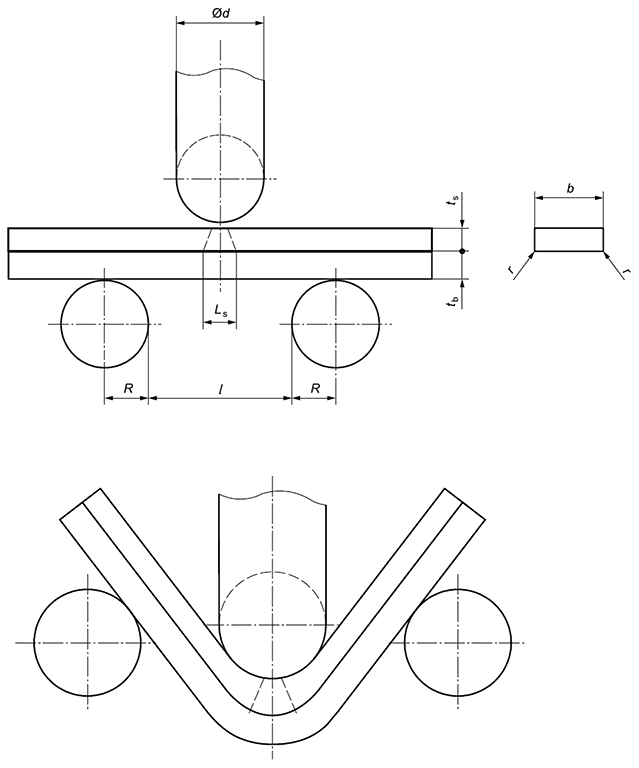

Испытание выполняют, размещая образец для испытания на двух совмещенных опорных параллельных роликах (см. рисунки 11-13) или на U-образном приспособлении (см. рисунок 14).

Шов должен находиться посередине между роликами и, соответственно, опорными точками, исключая испытание на продольный изгиб. Образец для испытания должен быть изогнут постепенным непрерывным нагружением по центру между опорами и по оси шва с нагружением оправкой (трехточечный изгиб) перпендикулярно поверхности образца для испытания.

Радиус толкателя и матрицы для U-образного приспособления вычисляют по формулам

|

Рисунок 11 - Испытание на поперечный изгиб лицевой и корневой сторон

|

Рисунок 12 - Испытание на поперечный изгиб боковой стороны шва

|

Рисунок 13 - Испытание на продольный изгиб

Размеры указаны в мм |

|

1 - матрица; 2 - толкатель; 3 - резьбовое отверстие для крепления толкателя к испытательной машине

Рисунок 14 - Пример U-образного приспособления для испытания на изгиб

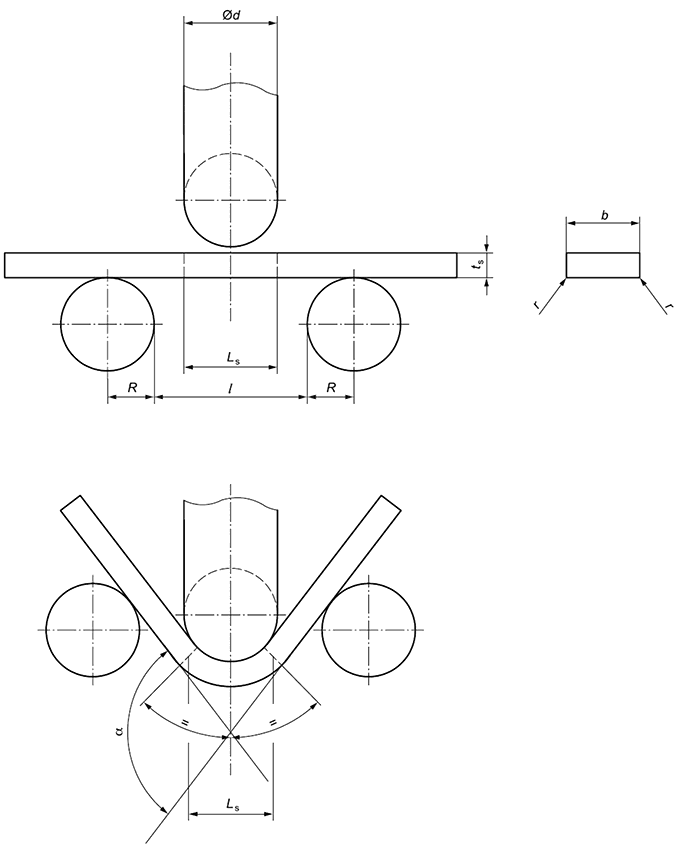

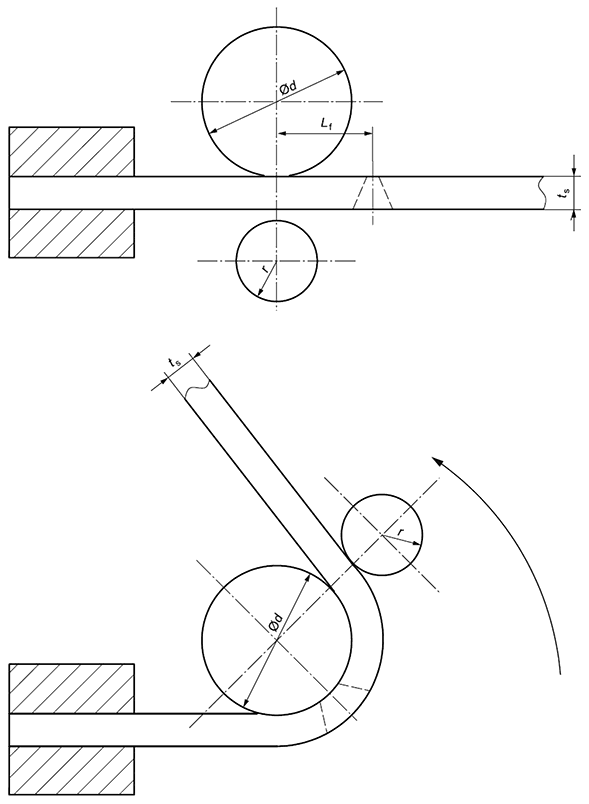

7.2.3 Испытание с роликом (см. рисунок 15)

Испытание выполняют при прочном закреплении одного конца образца для испытания в испытательном устройстве, снабженном роликом, который установлен параллельно оправке. Образец для испытания должен быть изогнут постепенным непрерывным приложением усилия при вращательном движении внешнего ролика по дуге вокруг оси оправки.

|

Рисунок 15 - Метод испытания на изгиб при использовании ролика

7.2.4 Испытание на изгиб с опорной пластиной

Испытание проводят с дополнительной опорной пластиной, расположенной между образцом для испытаний и параллельными роликами (см. рисунок 16).

|

Рисунок 16 - Испытание на изгиб с опорной пластиной

Опорные пластины должны иметь такие же или сопоставимые механические свойства, что и основной материал.

Рисунок 17 - Испытание на изгиб с опорной пластиной

7.3 Диаметр оправки или ролика

7.3.1 Сталь, никель и никелевые сплавы

Для комбинаций различных исходных материалов следует использовать наименьшее значение A.

7.3.2 Алюминий и его сплавы

Для основного металла с минимальным значением удлинения после разрыва A>5% диаметр оправки или опорного ролика должны соответствовать значению, полученному по формуле (4), если не указано иное в соответствующем стандарте на продукцию.

Для комбинаций различных исходных материалов следует использовать наименьшее значение A.

7.4 Радиусы и расстояние между роликовыми опорами

Радиус роликов R на рисунках 11-13 и 16 должен составлять 20 мм и более.

7.5 Угол изгиба

Испытание завершают, когда угол изгиба а (отличный от 180°) достигает значения, установленного соответствующим стандартом на продукцию. В противном случае могут применяют* следующее:

- для рисунков 11-13 и 16 испытание завершают, когда угол изгиба составляет приблизительно 180°, когда ось оправки проходит ось роликов;

- для рисунка 14 испытание завершают, когда угол изгиба составляет около 180° или если между образцом и нижним приспособлением невозможно ввести проволоку диаметром 3 мм;

- для рисунка 15 испытание завершают, когда внешний ролик перемещается на 180° от исходной точки.

Угол изгиба можно рассчитать по измерению смещения оправки (см. ИСО 7438).

7.6 Удлинение при изгибе

Если требуется измерить удлинение, то образцы для испытания корневой и лицевой поверхностей будут иметь следующую исходную рабочую длину:

- для швов, выполненных сваркой плавлением, рассчитанную по формулам

- для швов, выполненных сваркой давлением, электронно-лучевой и лазерной сваркой, рассчитанную по формулам

8 Результаты испытаний

После изгиба следует контролировать обе внешних и боковую поверхность образца для испытания.

Оценку изогнутого образца для испытания и составление протокола испытания следует выполнять в соответствии с применяемым стандартом на продукцию.

9 Протокол испытания

Протокол испытания должен содержать следующую информацию:

a) ссылку на стандарт ИСО 5173:2023;

b) идентификацию образца для испытания (маркировка, тип основного материала, термообработка включая термические процессы для удаления водорода из сварных соединений и т.д.);

c) форму и размеры образца для испытания;

d) тип и обозначение испытания на изгиб (корневая или лицевая стороны, поперечный или продольный изгиб, изгиб боковой стороны), см. раздел 3;

e) условия проведения испытания (см. раздел 7):

- метод испытания (оправка или ролик);

- диаметр оправки или опорного ролика;

- расстояние между роликовыми опорами;

- радиусы роликов;

- применяемое U-образное приспособление для испытания на изгиб (если применяется),

f) температуру испытания;

g) удлинение при изгибе и первоначальную расчетную длину, если применимо;

h) виды и размеры выявленных дефектов;

i) угол изгиба;

j) скорость испытания;

k) применяемый стандарт на продукцию или документация, если применялись;

l) любые отклонения от процедуры;

m) любые выявленные характеристики;

n) дату испытания;

o) результат испытания.

Пример типового протокола испытания приведен в приложении А.

Приложение А

(справочное)

Пример протокола испытания | ||||||||

Номер | ||||||||

Предварительные технические требования к процедуре | ||||||||

сварки (pWPS) | ||||||||

Результат испытания на изгиб | ||||||||

Результат испытания | ||||||||

Производитель | ||||||||

Цель испытания | ||||||||

Вид продукции: | ||||||||

Основной материал | ||||||||

Сварочный материал | ||||||||

Температура испытания | ||||||||

Любые отклонения от процедуры или | ||||||||

любые выявленные характеристики | ||||||||

Таблица А.1 - Испытание на изгиб в соответствии с ИСО 5173:2023 | ||||||||

Образец №/ распо- ложение | Тип испы- тания | Раз- меры, мм | Диа- метр опра- вки, мм | Расстояние между ролико- выми опорами, мм | Угол изгиба, град | Расчет- ная длина образца, мм | Удли- нение, % | Примечание, например, появление надрывов |

Эксперт или экспертный орган: | Утверждаю: | |

(ФИО, дата, подпись) | (ФИО, дата, подпись) |

Библиография

[1] | ISO 7438 Metallic materials - Bend test |

УДК 621.791:006.354 | ОКС 25.160.40 |

Ключевые слова: испытания разрушающие сварных швов, металлические материалы, испытание на изгиб, сварные швы | |