ГОСТ 20686-75

Группа Г23

2317-0200

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СВЕРЛА КОМБИНИРОВАННЫЕ ТВЕРДОСПЛАВНЫЕ ДЛЯ ПЕЧАТНЫХ ПЛАТ

Технические условия

Carbide combined drills and countersinks for printed circuit boards.

Specifications

МКС 25.100.30

Дата введения 1976-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 24 марта 1975 г. N 728

Ограничение срока действия снято по протоколу N 2-92 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

ИЗДАНИЕ с Изменением N 2, утвержденным в декабре 1986 г. (ИУС 3-87).

1. КОНСТРУКЦИЯ И ОСНОВНЫЕ РАЗМЕРЫ

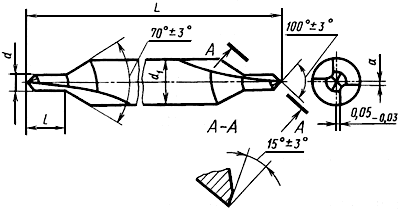

1.1. Конструкция и основные размеры сверл должны соответствовать указанным на чертеже и в таблице.

мм | ||||||||||

Обозначение сверл | Применяемость |

|

| |||||||

1-й ряд | 2-й ряд | Пред. откл. | Помин. | Пред. откл. | Номин. | Пред. откл. | ||||

2317-0201 | 0,8 | - | ||||||||

2317-0202 | - | 0,85 | ||||||||

2317-0203 | 0,9 | - | -0,011 | 2,8 | -0,25 | 0,036 | ||||

2317-0204 | - | 0,95 | ||||||||

2317-0205 | 1,0 | - | 2 | 32 | ||||||

2317-0206 | - | 1,05 | ||||||||

2317-0207 | 1,1 | - | ||||||||

2317-0208 | - | 1,15 | ||||||||

2317-0209 | 1,2 | - | ||||||||

2317-0211 | - | 1,25 | -0,020 | 0,036 | ||||||

2317-0212 | 1,3 | - | ||||||||

2317-0213 | - | 1,35 | ||||||||

2317-0214 | 1,4 | - | ||||||||

2317-0215 | - | 1,45 | ||||||||

2317-0216 | 1,5 | - | -0,014 | 3,3 | -0,30 | |||||

2317-0217 | 1,6 | - | 3 | 35 | ||||||

2317-0218 | 1,7 | - | ||||||||

2317-0219 | 1,8 | - | 0,040 | |||||||

2317-0221 | 1,9 | - | ||||||||

2317-0222 | 2,0 | - | ||||||||

2317-0223 | 2,1 | - | ||||||||

2317-0224 | 2,2 | - | ||||||||

2317-0225 | 2,3 | - | 4 | -0,025 | 38 | 0,045 | ||||

2317-0226 | 2,4 | - | ||||||||

2317-0227 | 2,5 | - | ||||||||

Примечание. Сверла по 1-му ряду диаметров предпочтительны для применения.

Пример условного обозначения сверла диаметром =1,5 мм:

Сверло 2317-0216 ГОСТ 20686-75

1.2. Элементы конструкции и геометрические параметры сверл приведены в приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Сверла должны изготовляться из твердого сплава марки ВK6-М ГОСТ 3882-74.

Допускается по заказу потребителей изготовление сверл из других марок твердого сплава по ГОСТ 3882-74 или по НТД.

2.2. На поверхности сверл не должно быть выкрашиваний, поверхностных трещин (сетки), заусенцев.

2.3. Параметры шероховатости поверхности сверл по ГОСТ 2789-73 должны быть не более, мкм:

=0,8 для главных задних поверхностей режущей части;

=0,16 для поверхности зажимной цилиндрической части;

=3,2 для стружечных канавок и остальных поверхностей.

(Измененная редакция, Изм. N 2).

2.4. Сверла должны иметь на сверловочной части только равномерную обратную конусность (уменьшение диаметра по направлению к зажимной части), равную 0,02-0,03 мм на длине .

2.5. Режущие кромки должны быть острыми, завалы и выкрошенные места на режущих кромках не допускаются.

2.6. Биение режущих кромок, измеренное перпендикулярно к ним, относительно зажимной части должно быть не более 0,015 мм.

(Измененная редакция, Изм. N 2).

2.7. Радиальное биение вспомогательных режущих кромок относительно зажимной части должно быть не более 0,02 мм.

2.8. Смещение оси сердцевины относительно оси зажимной части сверла не должно превышать 0,03 мм.

2.9. Предельные отклонения размеров номинального диаметра сверловочной части должны измеряться в начале рабочей части.

2.10. Значения средней наработки до отказа и установленной безотказной наработки должны быть не менее 1500 мм и 2250 мм соответственно.

2.11. Критерием затупления следует считать достижение износа по задней поверхности режущей части, который не должен превышать 0,06 мм.

2.10, 2.11. (Измененная редакция, Изм. N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки - по ГОСТ 23726-79.

3.2. Периодические испытания, в том числе на среднюю наработку до отказа, следует проводить раз в три года не менее чем на пяти сверлах.

Испытания на установленную безотказную наработку следует проводить два раза в год не менее чем на пяти сверлах.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания сверл следует проводить на сверлильных станках. Станки и вспомогательный инструмент должны соответствовать установленным для них нормам точности и жесткости.

4.2. Испытания сверл следует проводить на образцах из фольгированного гетинакса или стеклотекстолита по ГОСТ 10316-78 толщиной 1,0-1,5 мм.

4.3. Испытания сверл следует проводить при следующих режимах резания:

скорость резания при сверлении сквозных отверстий:

стеклотекстолита | 60-80 м/мин |

гетинакса | 50-60 м/мин |

подача | 0,02-0,05 мм/об. |

4.4. Приемочные значения средней и установленной наработки должны быть не менее 5008 мм и 2504 мм соответственно.

4.5. При испытании на работоспособность каждым концом сверла следует просверлить не менее 20 сквозных отверстий. Общая длина сверления не должна быть менее 30 мм.

4.6. После испытаний на режущих кромках не должно быть выкрашиваний и они должны быть пригодны для дальнейшей работы.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Внутренняя упаковка сверл ВУ-1 по ГОСТ 9.014-78.

5.2. Остальные требования к упаковке, маркировке, транспортированию и хранению - по ГОСТ 18088-72.

Разд.3-5. (Измененная редакция, Изм. N 2).

Разд.6. (Исключен, Изм. N 2).

ПРИЛОЖЕНИЕ

Рекомендуемое

ЭЛЕМЕНТЫ КОНСТРУКЦИИ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ СВЕРЛ

Элементы конструкции и геометрические параметры сверл указаны на чертеже и в таблице.

мм | |||

| |||

0,80; | |||

0,85; | 0,06 | ||

0,90; | |||

0,95; | 0,15 | ||

1,00; | |||

1,05; | 8,0 | ||

1,10; | |||

1,15; | |||

1,20; | 0,09 | ||

1,25; | |||

1,30; | |||

1,35; | |||

1,40; | 0,18 | ||

1,45; | |||

1,50; | |||

1,60; | |||

1,70; | 10,5 | ||

1,80; | 0,12 | ||

1,90; | |||

2,00; | |||

2,10; | 0,20 | ||

2,20; | |||

2,30; | 12,5 | 0,15 | |

2,40; | |||

2,50 | |||

Текст документа сверен по:

Сверла спиральные. Часть 2: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2003