ГОСТ 20698-75

Группа Г23

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СВЕРЛА СПИРАЛЬНЫЕ ДЛЯ ОБРАБОТКИ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ

Технические условия

Twist drills for hard to machine materials.

Specifications

МКС 25.100.30

ОКП 39 1232

39 1233

Дата введения 1977-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 27.03.75 N 783

2. ВВЕДЕН ВПЕРВЫЕ

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела, пункта, подпункта |

1.7, 1.18, 1.21, 1.23, 1.24, разд.2, 3.7 | |

1.19 | |

3.2 | |

3.1 | |

Разд.4 | |

1.1 | |

1.19 | |

3.1 |

4. Ограничение срока действия снято по протоколу N 2-92 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

5. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в августе 1982 г., декабре 1987 г. (ИУС 12-82, 3-88)

Настоящий стандарт распространяется на спиральные сверла из быстрорежущей стали диаметром от 2 до 30 мм, предназначенные для сверления отверстий в титановых сплавах, коррозионно-стойких сталях, жаропрочных, жаростойких сталях и сплавах, легированных конструкционных сталях.

(Измененная редакция, Изм. N 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Сверла должны быть изготовлены из быстрорежущей стали марок Р6М5К5, Р9К5, Р9М4К8, Р6М5 по ГОСТ 19625.

Допускается по согласованию с потребителем применять для изготовления сверл стали других марок по ГОСТ 19265, обеспечивающие показатели надежности не ниже, чем у перечисленных марок.

(Измененная редакция, Изм. N 2).

1.2-1.5. (Исключены, Изм. N 2).

1.6. Твердость хвостовика сверл должна быть HRC37

42. На длине, равной 1/3 диаметра сверла от сварного шва, допускается зона с пониженной твердостью.

(Измененная редакция, Изм. N 1).

1.7. Параметр шероховатости поверхности канавки на участке подточки не должен быть более - 3,2 мкм, далее по канавке -

6,3 мкм.

Допускается поверхности канавок полировать.

Требования к шероховатости остальных поверхностей сверл - по ГОСТ 2034.

(Измененная редакция, Изм. N 2).

1.8-1.12. (Исключены, Изм. N 2).

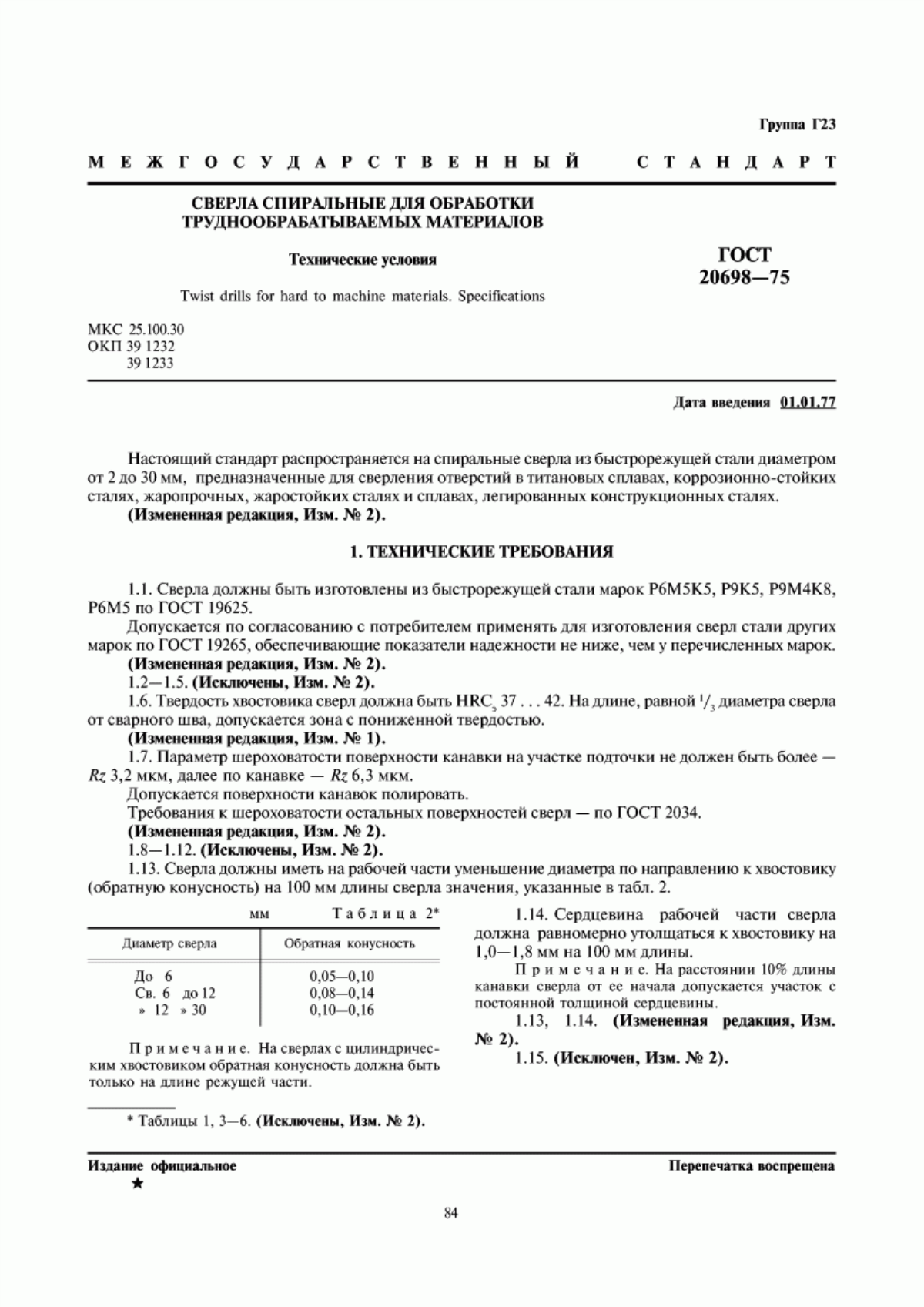

1.13. Сверла должны иметь на рабочей части уменьшение диаметра по направлению к хвостовику (обратную конусность) на 100 мм длины сверла значения, указанные в табл.2.

Таблица 2*

________________

* Таблицы 1, 3-6. (Исключены, Изм. N 2).

мм | |

Диаметр сверла | Обратная конусность |

До 6 | 0,05-0,10 |

Св. 6 до 12 | 0,08-0,14 |

" 12 " 30 | 0,10-0,16 |

Примечание. На сверлах с цилиндрическим хвостовиком обратная конусность должна быть только на длине режущей части.

1.14. Сердцевина рабочей части сверла должна равномерно утолщаться к хвостовику на 1,0-1,8 мм на 100 мм длины.

Примечание. На расстоянии 10% длины канавки сверла от ее начала допускается участок с постоянной толщиной сердцевины.

1.13, 1.14. (Измененная редакция, Изм. N 2).

1.15. (Исключен, Изм. N 2).

1.16. (Исключен, Изм. N 1).

1.17. (Исключен, Изм. N 2).

1.18. Допуск торцового биения, проверяемый по середине режущих кромок сверла, относительно оси рабочей части сверла класса точности А и В - по ГОСТ 2034, класс А1.

(Измененная редакция, Изм. N 2).

1.19. Размеры конусов Морзе - по ГОСТ 25557, допуски конусов Морзе - АТ7 по ГОСТ 2848.

(Измененная редакция, Изм. N 1).

1.20. Отклонение от прямолинейности главных режущих кромок до подточки сердцевины рабочей части сверла не должно превышать указанного в табл.6а.

Таблица 6а

мм | ||

Диаметр сверла | Отклонение от прямолинейности режущих кромок | |

повышенной точности | нормальной точности | |

От 3 до 6 | 0,08 | 0,15 |

Св. 6 " 10 | 0,10 | 0,18 |

" 10 " 20 | 0,15 | 0,20 |

(Введен дополнительно, Изм. N 1).

1.21. Остальные технические требования - по ГОСТ 2034.

1.22. Средний и установленный периоды стойкости сверл при условии испытаний, приведенных в разд.3, должны быть не менее указанных в табл.6б.

Критерием затупления сверл является износ по задней поверхности, значение которого должно быть не более указанного в табл.6б.

Таблица 6б

Диаметр сверла, мм | Период стойкости, мин | Износ на задней поверхности, мм | |||

средний для класса точности | установленный для класса точности | ||||

А | В | А | В | ||

От 2 до 4 | 15 | 10 | 7 | 3,5 | 0,3 |

Св. 4 до 6 | 20 | 15 | 9 | 5 | |

Св. 6 до 8 | 25 | 11 |

| ||

Св. 8 до 10 | 35 | 20 | 16 | 7 | |

Св. 10 до12 | 45 | 20 | 0,5 | ||

Св. 12 до 16 | 55 | 25 | 25 | 9 | 0,6 |

Св. 16 до 20 | 60 | 27 | 0,7 | ||

Св. 20 до 25 | 65 | - | 29 | - | 0,8 |

Св. 25 до 30 | 70 | 32 | 1,0 | ||

1.23. На шейке, лапке или выточке на хвостовике сверл должны быть четко нанесены:

- обозначение сверла (последние четыре цифры) - для диаметра более 5 мм;

- класс точности.

Примечание. Для сверл диаметром до 12 мм допускается наносить государственный Знак качества на таре или упаковке.

Остальные требования к маркировке - по ГОСТ 2034.

1.24. Упаковка сверл - по ГОСТ 2034.

1.21-1.24. (Измененная редакция, Изм. N 2).

2. ПРИЕМКА

Испытаниям должны подвергаться сверла одного типоразмера из каждого диапазона диаметров, мм: от 2 до 6; св.6 до 10; св.10 до 16; св.16.

Остальные требования к приемке - по ГОСТ 2034.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Параметры шероховатости поверхностей сверл проверяют сравнением с образцами шероховатости по ГОСТ 9378 или с образцовыми инструментами, имеющими значения параметров шероховатости поверхностей не более, указанных в п.1.7 с применением лупы ЛП-2-4 по ГОСТ 25706.

3.2. Сверла должны испытываться на образцах из стали марки 12Х18Н9Т по ГОСТ 5632 с временным сопротивлением =550-600 МПа.

3.3. Испытания должны проводиться сверлами из стали марок Р6М5К5 или Р9К5 на режимах, указанных в табл.7.

Таблица 7

Диаметр сверла, мм | Скорость резания | Подача | Количество отверстий при испытаниях на работоспособность |

От 2 до 4 | 12 | 0,06 | 3 |

Св. 4 " 6 | 12 | 0,08 | 3 |

" 6 " 8 | 16 | 0,12 | 3 |

" 8 " 10 | 16 | 0,16 | 3 |

" 10 " 12 | 20 | 0,16 | 3 |

" 12 " 16 | 20 | 0,16 | 5 |

" 16 " 30 | 20 | 0,20 | 5 |

Примечание. При испытаниях сверл длинной и сверхдлинной серий, а также сверл из стали марок Р9М4К8, Р6М5 должны быть введены следующие поправочные коэффициенты на скорость резания () и подачу (

):

- длинная серия:

тип 2 - =0,80;

=0,80;

тип 3 - =0,80;

=0,85;

- сверхдлинная серия:

тип 3 - =0,65;

=0,80;

- марка стали:

Р9М4К8 - =1,15;

Р6М5 =0,8.

При корректировке допускается изменение величины минутной подачи в пределах ±

10%.

3.4. Испытания должны проводиться сверлением глухих отверстий глубиной, равной трем диаметрам сверла.

3.5. Параметр шероховатости поверхности образца не должен быть более 20 мкм для сверл диаметром от 2 до 6 мм и 40 мкм для сверл диаметром св. 6 мм.

3.6. Приемочные значения среднего и установленного периодов стойкости должны быть не менее указанных в табл.9.

Таблица 9

Диаметр сверла, мм | Приемочные периоды стойкости, мин | |||

| средний | установленный | ||

А | В | А | В | |

От 2 до 4 | 17 | 12 | 8 | 4 |

Св. 4 " 6 | 23 | 18 | 10 | 6 |

" 6 " 8 | 28 | 18 | 12 | 6 |

" 8 " 10 | 40 | 24 | 18 | 8 |

" 10 " 12 | 51 | 24 | 23 | 8 |

" 12 " 16 | 62 | 29 | 28 | 11 |

" 16 " 20 | 68 | 29 | 31 | 11 |

" 20 " 25 | 74 | - | 33 | - |

" 25 " 30 | 79 | - | 36 | - |

3.7. Остальные требования к методам испытания - по ГОСТ 2034.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение сверл - по ГОСТ 18088.

Разд.2-4. (Измененная редакция, Изм. N 2).

Разд.5. (Исключен, Изм. N 2).

Текст документа сверен по:

Сверла спиральные. Часть 2: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2003