ГОСТ 10316-78

Группа Е34

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГЕТИНАКС И СТЕКЛОТЕКСТОЛИТ ФОЛЬГИРОВАННЫЕ

Технические условия

Foil coated paper-based laminate and glass-cloth-base laminate. Specifications

МКС 29.035.30

ОКП 34 9119; 22 9613

Дата введения 1979-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности СССР

РАЗРАБОТЧИКИ

В.В.Маслов (руководитель темы), Н.П.Орлова, Е.В.Раскатова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 25.01.78 N 192

Изменение N 6 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 7 от 26.04.95)

За принятие проголосовали:

Наименование государства | Наименование национального |

Республика Беларусь | Белстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Российская Федерация | Госстандарт России |

3. ВЗАМЕН ГОСТ 10316-70

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

2а.1, 2а.4, 2а.5 | |

2а.2, 2а.4 | |

2а.8 | |

2а.7 | |

2а.3 | |

5.3 | |

2.2 | |

2.10 | |

5.3 | |

2.2 | |

5.3 | |

5.3 | |

5.3 | |

5.3 | |

5.3 | |

5.3 | |

1.1 | |

5.3 | |

ГОСТ 10587-93 | 2.10 |

2.10 | |

2.10 | |

1.1 | |

3.1.1 | |

5.3 | |

3.1.1, 4.1, 4.3 |

5. Ограничение срока действия снято Постановлением Госстандарта СССР от 27.06.91 N 1055

6. ИЗДАНИЕ с Изменениями N 1, 2, 3, 4, 5, 6, утвержденными в октябре 1981 г., ноябре 1982 г., июле 1984 г., марте 1986 г., июне 1991 г., июле 1995 г. (ИУС 1-82, 2-83, 1-85, 6-86, 10-91, 10-95)

Настоящий стандарт распространяется на фольгированные гетинакс и стеклотекстолит (далее - фольгированные материалы) толщиной от 0,5 до 3,0 мм.

Фольгированные материалы, облицованные медной электролитической гальваностойкой фольгой (далее - гальваностойкой фольгой), предназначены для изготовления одно- и двусторонних печатных плат химическим и комбинированным (негативным или позитивным) методами.

Стандарт устанавливает требования к фольгированным материалам, изготовляемым для нужд народного хозяйства и экспорта.

Фольгированные материалы должны соответствовать требованиям настоящего стандарта.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 5, 6).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

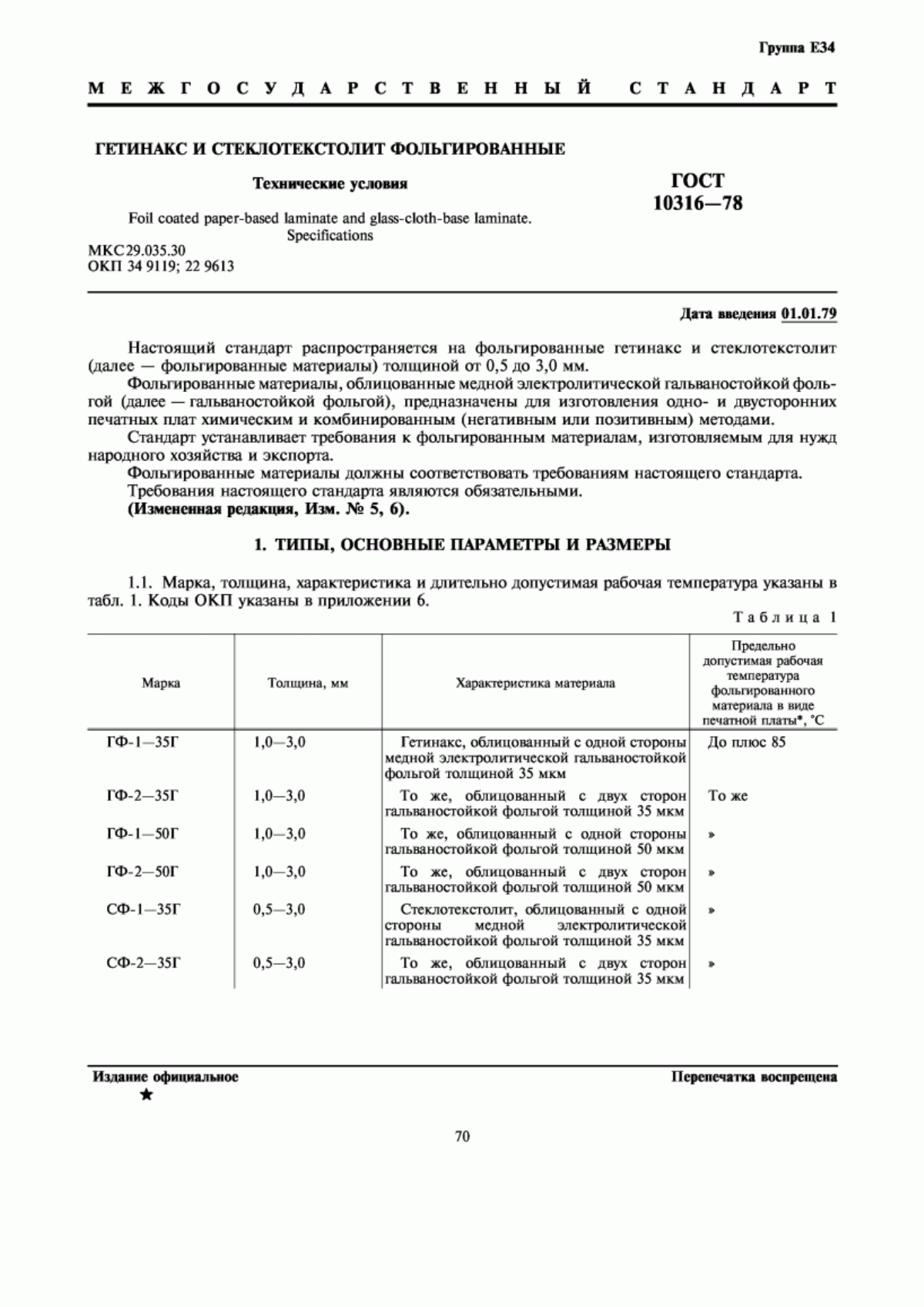

1.1. Марка, толщина, характеристика и длительно допустимая рабочая температура указаны в табл.1. Коды ОКП указаны в приложении 6.

Таблица 1

Марка | Толщина, мм | Характеристика материала | Предельно допустимая рабочая температура фольгированного материала в виде печатной платы*, °С |

ГФ-1-35Г | 1,0-3,0 | Гетинакс, облицованный с одной стороны медной электролитической гальваностойкой фольгой толщиной 35 мкм | До плюс 85 |

ГФ-2-35Г | 1,0-3,0 | То же, облицованный с двух сторон гальваностойкой фольгой толщиной 35 мкм | То же |

ГФ-1-50Г | 1,0-3,0 | То же, облицованный с одной стороны гальваностойкой фольгой толщиной 50 мкм | " |

ГФ-2-50Г | 1,0-3,0 | То же, облицованный с двух сторон гальваностойкой фольгой толщиной 50 мкм | " |

СФ-1-35Г | 0,5-3,0 | Стеклотекстолит, облицованный с одной стороны медной электролитической гальваностойкой фольгой толщиной 35 мкм | " |

СФ-2-35Г | 0,5-3,0 | То же, облицованный с двух сторон гальваностойкой фольгой толщиной 35 мкм | " |

СФ-1-50Г | 0,5-3,0 | Стеклотекстолит, облицованный с одной стороны гальваностойкой фольгой толщиной 50 мкм | До плюс 85 |

СФ-2-50Г | 0,5-3,0 | То же, облицованный с двух сторон гальваностойкой фольгой толщиной 50 мкм | То же |

СФ-1Н-35Г | 0,5-3,0 | Стеклотекстолит нагревостойкий, облицованный с одной стороны медной электролитической гальваностойкой фольгой толщиной 35 мкм | До плюс 100** |

СФ-2Н-35Г | 0,5-3,0 | То же, облицованный с двух сторон гальваностойкой фольгой толщиной 35 мкм | То же |

СФ-1Н-50Г | 0,5-3,0 | То же, облицованный с одной стороны гальваностойкой фольгой толщиной 50 мкм | " |

СФ-2Н-50Г | 0,5-3,0 | То же, облицованный с двух сторон гальваностойкой фольгой толщиной 50 мкм | " |

________________

* Температура характеризует нагревостойкость фольгированного материала по ГОСТ 8865, определение термина "нагревостойкость" - по ГОСТ 21515.

Продолжительность работы печатной платы устанавливается потребителем в зависимости от конструкции и технологии изготовления платы.

** Допускается применение стеклотекстолита (в виде печатной платы) при температуре до плюс 180 °С в течение времени (суммарного или непрерывного) не более 100 ч.

(Измененная редакция, Изм. N 5, 6).

1.1a. (Исключен, Изм. N 4).

1.2. Фольгированные материалы предназначены для работы в следующих условиях.

1.2.1. Гетинакс без дополнительной влагозащиты предназначен для изготовления печатных плат, на которые в процессе работы может воздействовать окружающая среда, характеризующаяся относительной влажностью воздуха 45-75% при температуре 15-35 °С.

1.2.2. Гетинакс с дополнительной влагозащитой и стеклотекстолит всех марок предназначены для изготовления печатных плат, на которые в процессе работы может воздействовать окружающая среда, характеризующаяся относительной влажностью воздуха до 98 % при температуре не выше 40 °С.

1.2.3. Фольгированные материалы в виде печатной платы должны допускать воздействие температуры до минус 60 °С.

(Измененная редакция, Изм. N 2, 3, 4).

1.3. Фольгированные материалы должны изготовляться листами следующих номинальных размеров:

гетинакс всех марок и толщин - 1190х1040, 2440х1040, 800х900 мм;

стеклотекстолит всех марок и толщин - 1190х1010, 1030х920, 1010х890, 1010х840, 910х890, 640х490 мм.

Предельные отклонения от номинальных размеров сторон листов одной партии должны быть не более ±30 мм.

По согласованию с потребителем допускаются в партии листы других размеров. Допускается в партии три листа с вырезами после испытаний.

1.4. Номинальная толщина листов фольгированных материалов и предельные отклонения от нее для материалов I и II классов указаны в табл.2.

Таблица 2

мм

Номинальная толщина | Предельные отклонения толщины | |||

Гетинакс всех марок | Стеклотекстолит всех марок | |||

I класс | II класс | I класс | II класс | |

0,5 | - | - | ±0,07 | ±0,10 |

0,8 | - | - | ±0,09 | ±0,15 |

1,0 | ±0,11 | ±0,11 | ±0,11 | ±0,17 |

1,5 | ±0,14 | ±0,14 | ±0,14 | ±0,20 |

2,0 | ±0,15 | ±0,18 | ±0,15 | ±0,23 |

2,5 | ±0,18 | ±0,20 | ±0,18 | ±0,25 |

3,0 | ±0,20 | ±0,25 | ±0,20 | ±0,30 |

По согласованию с потребителем фольгированные материалы изготовляют других номинальных толщин в пределах 0,5-3,0 мм. Допуск на толщину устанавливается по ближайшей большей толщине.

1.5. Пример условного обозначения фольгированного стеклотекстолита I класса толщиной 1,5 мм, облицованного с двух сторон медной электролитической гальваностойкой фольгой толщиной 35 мкм:

СФ-2-35Г-1,5 I кл. ГОСТ 10316-78;

То же, фольгированного гетинакса II класса толщиной 2 мм, облицованного с одной стороны медной электролитической гальваностойкой фольгой толщиной 50 мкм:

ГФ-1-50Г-2,0 II кл. ГОСТ 10316- 78.

1.3-1.5. (Измененная редакция, Изм. N 4, 5).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фольгированные материалы должны изготовляться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

Фольгированные материалы представляют собой слоистые прессованные пластики, изготовленные на основе бумаги (гетинакс) или ткани из стеклянного волокна (стеклотекстолит), пропитанные термореактивными связующими и облицованные с одной или двух сторон медной электролитической гальваностойкой фольгой.

(Измененная редакция, Изм. N 4, 5).

2.2. Состояние фольгированной поверхности листов материалов I класса

Допускаются:

разнотонность, допускаемая стандартами или техническими условиями на фольгу;

цвета побежалости и разнотонность, возникающие при температурной обработке материала;

отпечатки прокладочных листов, обусловленные их дефектами, допускаемыми стандартами или техническими условиями на прокладочные листы;

отдельные точечные наплывы смолы или клея, легко удаляемые мягким абразивом по ГОСТ 3647, или раствором соляной кислоты по ГОСТ 3118 плотностью 1,02 г/см;

точечные отверстия, включения или участки, не поддающиеся травлению, царапины, вмятины, размеры и количество которых указано в табл.2а.

Таблица 2а

Вид дефекта | Размер дефекта, мм | Число дефектов на площади |

Точечные отверстия | Диаметром не более: | |

0,10 | 20 | |

0,15 | 10 | |

Включения или участки, не поддающиеся травлению | Диаметром не более: | |

0,10 | 12 | |

св. 0,10 до 0,3 | 7 | |

Царапины | Глубиной | Суммарная длина не более 500 мм |

От 0,005 до 0,010 | ||

Вмятины | Диаметром: | |

не более 0,2 | Неограниченно допустимы | |

св. 0,2 до 0,5 | 20 | |

св. 0,5 до 1,0 | 2 |

Не допускаются:

пузыри, складки, проколы;

лаковые пленки, загрязнения маслами, смазками, восками, силиконами и другими веществами, не поддающимися травлению;

вмятины, царапины, посторонние включения, не соответствующие контрольным образцам.

Состояние нефольгированной поверхности и поверхности под фольгой листов материала I класса.

Допускаются:

дефекты, допускаемые стандартами или техническими условиями на исходные сырье и материалы;

разнотонность материала по цвету, возникающая при прессовании;

отпечатки прокладочных листов, обусловленные их дефектами, допускаемыми стандартами или техническими условиями на прокладочные листы;

изменение цвета после травления.

Не допускаются:

пузыри, участки с оголенной текстурой стеклоткани (белесость), токопроводящие частицы и другие посторонние включения, наличие смазок, применяемых при прессовании.

Состояние фольгированной поверхности листов материалов II класса.

Поверхность листов фольгированных материалов со стороны фольги должна быть ровной, без пузырей, складок, глубоких вмятин и царапин, проколов и посторонних включений.

На поверхности фольги не допускается наличие лаковых пленок, загрязнения маслами, смазками, восками, силиконами и другими веществами, не поддающимися травлению.

Допускаются цвета побежалости и разнотонность, возникающие на фольге при температурной обработке материала.

Поверхность листов фольгированных материалов со стороны диэлектрика и под фольгой должна быть ровной, без пузырей, токопроводящих частиц, участков с оголенной текстурой стеклоткани (белесости) и других посторонних включений.

На поверхности диэлектрика не допускается наличие смазок, применяемых при прессовании.

Допускается:

наличие на поверхности гетинакса или под фольгой пятен, обусловленных дефектами бумаги, и наличие дефектов на поверхности стеклотекстолита, обусловленных дефектами стеклоткани, допускаемыми стандартами и техническими условиями на применяемые сырьевые материалы;

разнотонность материала по цвету со стороны диэлектрика, возникающая при прессовании материала;

наличие темных нитей, точек, нитеобразных посветлений, проявляющихся после прессования;

наличие на материале со стороны фольги отдельных точечных наплывов смолы или клея, легко удаляемых мягким абразивом; наплывы и количество их определяется контрольным образцом;

со стороны фольги и диэлектрика (как отпечатки прокладочных листов) рябизна, отдельные риски, штрихи и вмятины, не нарушающие целостности фольги;

изменение цвета диэлектрика после травления.

Состояние фольгированной и нефольгированной поверхности материала должно соответствовать контрольным образцам или их описаниям.

Контрольные образцы утверждаются для I и II класса раздельно;

для I класса - на соответствие табл.2а настоящего стандарта.

Копии контрольных образцов или их описание предприятия-изготовители высылают основным предприятиям-потребителям по их требованию.

2.3. Допускается в фольгированных материалах в количестве до 10% включительно, кроме материалов I класса, наличие на поверхности листа (фольги или диэлектрика) двух дефектных мест, выходящих за пределы, оговоренные контрольным образцом. Площадь каждого дефекта не должна превышать 10 см для гетинакса и 5 см

для стеклотекстолита при длине дефекта не более 5 см. Поставка данного материала производится в объеме, оговариваемом в договоре на поставку.

Поставка фольгированных материалов в количестве свыше 10% с указанными дефектами производится по согласованию изготовителя с потребителем. Поставка такого материала производится со скидкой на дефектные места и раскрой в количестве 3% стоимости партии, при этом осуществляется дополнительная поставка продукции в счет произведенной скидки.

2.2, 2.3. (Измененная редакция, Изм. N 5).

2.4. Листы фольгированных материалов должны быть обрезаны со всех сторон под прямым углом с отклонениями не более ±1°, при этом не допускаются расслоения и трещины с торцов.

(Измененная редакция, Изм. N 4).

2.5. Фольгированные материалы должны допускать механическую обработку: обточку, фрезерование, распиловку и сверление без образования трещин и сколов при соблюдении режимов обработки, устанавливаемых при необходимости по согласованию изготовителя с потребителем. При сверлении стеклотекстолита не должно быть посветления материала по краям отверстий.

2.6. Стрела прогиба и коробление фольгированных материалов на длине 1000 мм должны соответствовать указанным в табл.3.

Таблица 3

мм

Толщина листов | Стрела прогиба (изгиб) | Коробление (скручивание) | Стрела прогиба (изгиб) и коробление (скручивание) | Стрела прогиба | Коробление (скручивание) | Стрела прогиба (изгиб) и коробление (скручивание) | ||||||

СФ-1-35Г | СФ-1-35Г | СФ-2-35Г | ||||||||||

СФ-1-50Г | СФ-1-50Г | СФ-2-50Г | ГФ-1-35Г | ГФ-1-35Г | ГФ-2-35Г | |||||||

СФ-1Н-35Г | СФ-1Н-35Г | СФ-2Н-35Г | ГФ-1-50Г | ГФ-1-50Г | ГФ-2-50Г | |||||||

СФ-1Н-50Г | СФ-1Н-50Г | СФ-2Н-50Г | ||||||||||

при толщине фольги, мкм | ||||||||||||

от 35 до 70 | не более 70 | не более 70 | от 35 до 70 | не более 70 | не более 70 | |||||||

I кл. | II кл. | I кл. | II кл. | I кл. | II кл. | I кл. | II кл. | I кл. | II кл. | I кл. | II кл. | |

0,5 | Не нормируется | |||||||||||

0,8 | 34 | 109 | 30 | 109 | 15 | 22 | 55 | 105 | 25 | 55 | 25 | 30 |

1,0 | 34 | 109 | 30 | 109 | 15 | 22 | 55 | 105 | 25 | 55 | 25 | 30 |

1,5 | 23 | 30 | 25 | 30 | 11 | 11 | 55 | 75 | 20 | 40 | 20 | 30 |

2,0 | 11 | 25 | 15 | 25 | 10 | 11 | 40 | 55 | 15 | 30 | 15 | 20 |

2,5 | 11 | 15 | 15 | 15 | 10 | 11 | 30 | 55 | 15 | 30 | 15 | 15 |

3,0 | 11 | 15 | 15 | 15 | 10 | 11 | 30 | 55 | 15 | 30 | 15 | 15 |

(Измененная редакция, Изм. N 4, 5, 6).

2.7. Степень штампуемости фольгированных материалов толщиной до 2 мм в условиях М/60 - 70 °С / 20% не должны превышать значений, указанных в табл.4.

(Измененная редакция, Изм. N 4, 5).

Таблица 4

Толщина листа, мм | Степень штампуемости | |

Гетинакс | Стеклотекстолит | |

0,5 | - | 2,0 |

0,8 | - | 1,3 |

1,0 | 2,0 | 1,5 |

1,5 | 1,3 | 1,0 |

2,0 | 1,0 | 1,0 |

2.8. Фольгированные материалы со сплошным покрытием фольгой должны выдерживать в течение 3 ч воздействие повышенных температур без ухудшения качества материала: гетинакс - до плюс 85 °С, стеклотекстолит марок СФГ - до плюс 110 °С, стеклотекстолит марок СФНГ - до плюс 120 °С.

(Измененная редакция, Изм. N 4, 5, 6).

2.9. Электрические и физико-механические параметры фольгированных материалов должны соответствовать требованиям, указанным в табл.5.

Таблица 5

Наименование показателя | Норма для марки | |||||

| ГФ-1-35Г | СФ-1-35Г | СФ-1Н-35Г | |||

ГФ-2-35Г | СФ-2-35Г | СФ-2Н-35Г | ||||

ГФ-1-50Г | СФ-1-50Г | СФ-1Н-50Г | ||||

ГФ-2-50Г | СФ-2-50Г | СФ-2Н-50Г | ||||

I класс | II класс | I класс | II класс | I класс | II класс | |

1. Поверхностное электрическое сопротивление, Ом, не менее, после кондиционирования в условиях | ||||||

а) 96 ч /40 °С / 93%* | 1,0·10 | 1,0·10 | 5,0·10 | 5,0·10 | 5,0·10 | |

б) 1 ч / 100 °С / <20% | 1,0·10 | 1,0·10 | 1,0·10 | 1,0·10 | 1,0·10 | |

2. Удельное объемное электрическое сопротивление, Ом·м, не менее, после кондиционирования в условиях: | ||||||

а) 96 ч / 40 °С / 93%* | 5,0·10 | 5,0·10 | 5,0·10 | 5,0·10 | 5,0·10 | |

б) 1 ч / 100 °С / <20% | 1,0·10 | 1,0·10 | 1,0·10 | 1,0·10 | 1,0·10 | |

3. Тангенс угла диэлектрических потерь при частоте 1 МГц после кондиционирования в условиях | ||||||

96 ч / 40 °С / 93% *, не более | 0,070 | 0,070 | 0,035 | 0,035 | ||

4. Диэлектрическая проницаемость при частоте 1 МГц после кондиционирования в условиях | ||||||

96 ч / 40 °С / 93% *, не более | 7,0 | 7,0 | 5,5 | 5,5 | ||

5. Водопоглощение, мг, не более, при толщине, мм, | ||||||

0,5 | - | - | 20 | 20 | ||

0,8 | - | - | 20 | 20 | ||

1,0 | 60 | 120 | 20 | 20 | ||

1,5 | 80 | 120 | 20 | 20 | ||

2,0 | 100 | 180 | 21 | 21 | ||

2,5 | 120 | 180 | 22 | 22 | ||

3,0 | 120 | 180 | 25 | 25 | ||

6. Прочность на отслаивание фольги (на ширину полоски 3 мм), Н, не менее | ||||||

а) в исходном состоянии | 3,8 | 3,0 | 4,5 | 4,2 | 4,5 | 4,2 |

б) после воздействия паров трихлорэтилена | 3,8 | 3,0 | 4,5 | 4,2 | 4,5 | 4,2 |

в) после воздействия гальванического раствора | 1,8 | - | 3,6 | 3,3 | 3,6 | 3,3 |

г) после воздействия теплового удара | ||||||

20 с / 260 °С / кремнийорганическая жидкость | - | - | 4,5 | - | 4,5 | - |

10 с / 260 °С | 3,8 | 3,0 | - | 4,2 | - | 4,2 |

д) после воздействия сухого тепла | ||||||

96 ч / 155 °С / <20% | - | - | - | - | 3,0 | |

336 ч / 120 °С / <20% | - | - | 4,2 | 3,7 | - | - |

336 ч / 105 °С / <20% | 3,0 | - | - | - | - | - |

7. Прочность на отрыв контактной площадки, Н, не менее | 50 | 50 | 60 | 60 | ||

8. Время устойчивости к воздействию теплового удара, с, не менее, при температуре 260 °С | 5 | - | 20 | 10 | 20 | |

245 °С | - | 5 | - | - | - | |

9. Поверхностная коррозия | Не должно быть видимых продуктов коррозии в зазоре | |||||

10. Степень коррозии по краю, не хуже: | ||||||

для положительного полюса | А/В | - | А/В | А/В | ||

для отрицательного полюса | 1,6 | - | 1,4 | 1,4 | ||

11. Сопротивление фольги, МОм, для массы 1 м | ||||||

305(35) | 3,5 | 3,5 | 3,5 | 3,5 | 3,5 | 3,5 |

435(50) | 2,45 | 2,45 | 2,45 | 2,45 | 2,45 | 2,45 |

________________

* Измерения проводят в условиях комнатной среды, при этом время с момента извлечения образцов из камеры влажности до окончания измерения не должно быть более 3 мин.

Значения массы 1 м фольгированных материалов, поверхностного электрического сопротивления, удельного объемного электрического сопротивления, тангенса угла диэлектрических потерь, диэлектрической проницаемости в исходном состоянии приведены в приложениях 1 и 2.

(Измененная редакция, Изм. N 4, 5).

2.10. Для изготовления фольгированных материалов должны применяться следующие сырьевые материалы:

для гетинакса - электроизоляционная пропиточная бумага марки ЭИП-66Б по ГОСТ 3441 и пропиточная бумага по технической документации, утвержденной в установленном порядке;

для стеклотекстолита всех марок и толщин - электроизоляционные ткани из стеклянных крученых комплексных нитей марок Э1-125П, Э1/1-100П, Э1-100П, Э1/1-100-18, Э1/1-100П-18 по ГОСТ 19907, Э1/1-100ПМ-18, Э1/1-100ПМ-19, или марки Э1/1-100П-19, или импортная стеклоткань толщиной 100 мкм, отвечающая требованиям электротехнической промышленности;

термореактивные электроизоляционные связующие: фенолоформальдегидная, фенолоанилиноформальдегидная, крезолоформальдегидная, крезолофенолоанилиноформальдегидная смола, эпоксидная смола, отверждаемая смолой резольного или новолачного типа для гетинакса, эпоксидная смола марки ЭД-16 по ГОСТ 10587* или смола эпоксидная марки ЭД-16Р, отверждаемая смолой резольного или новолачного типа для стеклотекстолита;

________________

* На территории Российской Федерации действует ГОСТ 10587-84.

фольга медная электролитическая, гальваностойкая толщиной 35 и 50 мкм;

клей марки БФ-4, БФР-4 по ГОСТ 12172, БФР-4К, БФР-4И по нормативно-технической документации.

Допускается изготовлять фольгированный стеклотекстолит без применения клея, с применением стеклотканей, пропитанных термореактивным связующим на основе эпоксидной смолы по ГОСТ 10587 и аминных отвердителей.

При изготовлении каждой марки гетинакса и стеклотекстолита допускается применение других сырьевых материалов (связующих, стеклотканей, бумаги, фольги, клея) при условии, что качество гетинакса и стеклотекстолита будет не ниже требований, указанных в настоящем стандарте. Применение этих материалов должно быть разрешено базовой организацией по виду продукции и согласовано с основными министерствами-потребителями.

(Измененная редакция, Изм. N 2, 4, 5).

2а. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2а.1. Предельно допустимая концентрация стеклянной пыли, возникающей при механической обработке фольгированных материалов, в воздухе рабочей зоны должна соответствовать требованиям ГОСТ 12.1.005 и не должна превышать 4 мг/м, класс опасности 4.

2а.2. Помещение, где проводится механическая обработка материала, должно быть оборудовано приточно-вытяжной вентиляцией. Рабочие места должны быть оборудованы отсасывающими устройствами. Основные требования к контролю за содержанием вредных веществ в воздухе рабочей зоны должны соответствовать ГОСТ 12.1.007. Воздух, удаленный с места механической обработки фольгированных материалов, перед выбросом в атмосферу должен подвергаться очистке.

2а.3. Лица, производящие механическую обработку фольгированных материалов, должны быть обеспечены марлевыми повязками или респираторами ШБ-1 по ГОСТ 12.4.028.

2а.4. Предельно допустимые концентрации (ПДК) вредных веществ, которые выделяются при испытании фольгированных материалов в воздухе производственных помещений, а также класс их опасности приведены в табл.6а.

Таблица 6а*

________________

* Таблица 6. (Исключена, Изм. N 5).

Вредные вещества | ПДК вредных веществ | Класс опасности |

Трихлорэтилен | 10 | 3 |

Кремнийорганические жидкости | - | 4 |

Свинец | 0,01 | 1 |

Четыреххлористый углерод | 20 | 2 |

Кислота серная | 1 | 2 |

Кислота азотная | 2 | 2 |

Спирт этиловый | 1000 | 4 |

2а.5. Все производственные помещения должны быть обеспечены общеобменной приточно-вытяжной вентиляцией. Кратность воздухообмена должна обеспечивать содержание вредных паров в воздухе не более предельно допустимой концентрации, установленной ГОСТ 12.1.005.

2а.6. Производственное оборудование (химико-гальванические ванны, установки для травления меди, нанесения, проявления и снятия сухих пленочных фоторезисторов, установки для механической зачистки и др.) должны быть оборудованы местной вытяжной вентиляцией.

Все технологические операции должны выполняться при включенной обменной и местной вентиляции.

2а.7. Устройство и эксплуатация общеобменной, а также местной вытяжной вентиляции, должны отвечать требованиям ГОСТ 12.4.021, СНиП II-33-75*, "Правила проектирования, монтажа, приемки и эксплуатации вентиляционных установок", утвержденных ЦК профсоюза 27.01.69.

________________

* На территории Российской Федерации документ не действует. Действуют СНиП 41-01-2003. - .

2а.8. При проведении электрических испытаний образцов материала должны соблюдаться требования безопасности по ГОСТ 12.1.019*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 12.1.019-2009. - .

2а.9. Фольгированные материалы относятся к горючим материалам. Температура воспламенения, °С:

285 - для гетинакса;

340-500 - для стеклотекстолитов.

Температура самовоспламенения, °С:

480 - для гетинакса;

505-600 - для стеклотекстолитов.

2а.10. При возникновении пожара используют средства тушения: пену, распыленную воду, песок, кошму, углекислотные или пенные огнетушители.

Разд.2а. (Измененная редакция, Изм. N 5).

3. ПРИЕМКА

3.1. Фольгированные материалы изготовитель принимает партиями. За партию принимают фольгированные материалы одной марки и толщины, изготовленные одновременно в одном прессе, с порядковым номером этой запрессовки.

Для проверки соответствия фольгированных материалов требованиям настоящего стандарта изготовитель проводит приемосдаточные, периодические и типовые испытания.

3.1.1. Приемосдаточным испытаниям подвергают каждую партию фольгированных материалов. Испытания проводят по показателям и в объеме, указанным в табл.6б.

При получении неудовлетворительных результатов по показателям, указанным в пп.8, 16, 18 (табл.6б), проверяют каждый лист.

Таблица 6б

Наименование показателя | Объем выборки | Количество образцов от выборки | Размер образца, мм | Вид испытаний | Пункт методов испытаний по ГОСТ 26246.0 |

1. Сопротивление фольги | 1 лист от партии | 4 | 25х330 | Периодические | 2.2 |

2. Поверхностное электрическое сопротивление | То же | 4 | 100х100 | " | 2.3, 2.4 |

3. Удельное объемное электрическое сопротивление | " | 4 | То же | " | 2.3, 2.4 |

4. Диэлектрическая проницаемость | " | 4 | 60х60 | " | 2.5 |

5. Тангенс угла диэлектрических потерь | " | 4 | То же | " | 2.5 |

6. Поверхностная коррозия | " | 4 | 100х100 | Типовые | 2.7 |

7. Степень коррозии по краю | 1 лист от партии | 4 | (24±0,5)х(25±0,5) | " | 2.8 |

8. Стрела прогиба (изгиб) | Не менее 10% листов | - | Целый лист | Приемо- сдаточные | 3.1 |

9. Коробление (скручивание) | То же | - | То же | Типовые | 3.2 |

10. Прочность на отрыв контактной площадки | 1 лист от партии | По одному образцу для каждой фольгированной стороны | Размер образца должен обеспечивать расположение 10 контактных площадок | " | 3.4 |

11. Прочность на отслаивание фольги: | |||||

а) в исходном состоянии | То же | То же | 75х50 | Приемо- сдаточные | 3.5.2 |

б) после воздействия паров трихлорэтилена | " | " | То же | Типовые | 3.5.6 |

в) после воздействия гальванического раствора | Один лист от партии | По одному образцу для каждой фольгированной стороны | 75х50 | Периодические | 3.5.7 |

г) после воздействия теплового удара в кремнийорганической жидкости | То же | То же | То же | " | 3.5.4.1 |

д) после воздействия сухого тепла | " | " | " | Типовые | 3.5.5 |

12. Стойкость к действию повышенных температур | " | 1 | 250х300 | Периодические | 4.5 |

13. Время устойчивости к воздействию теплового удара при 260 °С | " | По 4 образца для каждой фольгированной стороны | 25х25 | Приемо- сдаточные | 3.6.3 |

14. Длина и ширина | Каждый лист | 4 | Целый лист | " | 3.7.1 |

15. Степень штампуемости | Один лист от партии | По 5 образцов, вырезанных по длине и ширине листа | (150х20)-0,2 или (120х25)-0,2 | Периодические | 3.7.3 |

16. Точность обрезки | Не менее 10% листов | - | Целый лист | Приемо- сдаточные | 3.7.2 |

17. Внешний вид поверхности: | |||||

а) фольгированной и нефольгированной | Каждый лист | - | Целый лист | " | 3.8.2 |

б) под фольгой | 1 лист от партии | 3 | 200х200 | Периодические | 3.8.3 |

18. Толщина | Не менее 10% листов | - | Целый лист | Приемо- сдаточные | 3.13 |

19. Водопоглощение | То же | 3 | 50х50 | Периодические | 4.4 |

При получении неудовлетворительных результатов хотя бы по одному из показателей, указанных в пп.11а, 13 (табл.6б), проводят повторные испытания удвоенной выборки той же партии по тем показателям, по которым получены неудовлетворительные результаты.

Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. N 6).

3.1.2. Периодические испытания фольгированных материалов проводят не реже одного раза в 6 мес на партии данной марки любой толщины, прошедшей приемосдаточные испытания. Испытания проводят по показателям и в объеме, указанным в табл.6б.

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, указанных в табл.6б, проводят повторные испытания удвоенной выборки той же партии по тем показателям, по которым получены неудовлетворительные результаты.

При получении неудовлетворительных результатов испытаний материал считается не прошедшим периодические испытания.

Протокол периодических испытаний высылают потребителю по требованию.

3.1.3. Типовые испытания фольгированных материалов должны быть проведены после освоения производства, при изменении технологического процесса изготовления, а также при замене исходных материалов.

Испытания проводят по показателям и в объеме, указанным в табл.6б.

План контроля при проведении типовых испытаний устанавливают в соответствии с планом контроля приемосдаточных и периодических испытаний.

Протокол типовых испытаний высылают потребителю по требованию.

(Измененная редакция, Изм. N 5).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Методы испытаний фольгированных материалов должны соответствовать ГОСТ 26246.0 и требованиям настоящего стандарта.

4.2. (Исключен, Изм. N 5).

4.3. Допускается при приемосдаточных испытаниях по определению прочности на отслаивание (табл.5, п.6а) изготовлять полоски механическим способом. При разногласиях в оценке качества образцы изготовляют методом травления по ГОСТ 26246.0.

(Измененная редакция, Изм. N 5).

4.4. При определении водопоглощения время и температура выдержки образцов после нанесения связующего на торцы должны быть:

а) эпоксиноволачное связующее: (120±15) мин в условиях комнатной среды после каждого нанесения связующего.

После второй выдержки образцы помещают в термостат, нагревают его до температуры (120±2) °С и выдерживают при этой температуре (60±5) мин, затем образцы вынимают из термостата и охлаждают не менее 6 ч в условиях комнатной среды;

б) эпоксифенольное и фенольное связующее: (120±15) мин в условиях комнатной среды после каждого нанесения связующего.

После каждой выдержки образцы помещают в термостат, нагревают его до температуры (120±2) °С в течение 1,5 ч и выдерживают при этой температуре (20±1) мин.

После второй выдержки образцы извлекают из термостата и охлаждают не менее 6 ч в условиях комнатной среды.

4.5. (Исключен, Изм. N 5).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На один из углов каждого листа фольгированного материала на расстоянии не более 40 мм от смежных сторон должна быть наклеена водорастворимым или другим легко удаляемым клеем этикетка размером не более 40х85 мм, на которой должны быть четко нанесены следующие данные:

товарный знак предприятия-изготовителя;

номер запрессовки и дата ее изготовления;

клеймо технического контроля предприятия-изготовителя;

условное обозначение материала.

Для гетинакса, облицованного с одной стороны фольгой, допускается запрессовка этикетки, при этом в месте ее запрессовки свойства материала должны соответствовать требованиям настоящего стандарта. Размер запрессованной этикетки должен быть не менее 40х50 мм.

Допускается клеймо технического контроля наносить вне этикетки на лист фольгированного материала.

(Измененная редакция, Изм. N 5).

5.2. (Исключен, Изм. N 5).

5.3. Листы гетинакса и стеклотекстолита, уложенные стопой, должны быть сформированы в транспортные пакеты на деревянных поддонах по нормативно-технической документации или упакованы в специализированные металлические контейнеры. При формировании гетинакса и стеклотекстолита в транспортный пакет поверхность пакетов со всех сторон должна быть защищена от механических повреждений прокладками из гофрированного картона по ГОСТ 7376* или гофрированного импрегнированного картона по нормативно-технической документации, или фанеры по ГОСТ 3916.1 или ГОСТ 3916.2, или древесно-волокнистой плиты (ДВП) по ГОСТ 4598, скрепленных ребрами жесткости из пиломатериалов по ГОСТ 8486 или по ГОСТ 2695. Допускается боковые прокладки изготовлять из пиломатериалов по ГОСТ 8486 или по ГОСТ 2695. При использовании гофрированного картона поверхность пакета должна быть защищена полиэтиленовой пленкой по ГОСТ 10354 толщиной не менее 100 мкм в два слоя. Транспортный пакет должен быть скреплен с деревянным поддоном стальной лентой по ГОСТ 3560. Масса брутто - от 250 до 1500 кг.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 52901-2007. - .

При упаковке гетинакса и стеклотекстолита в многооборотный специализированный металлический контейнер сформированная на поддоне контейнера стопа, состоящая из листов гетинакса или стеклотекстолита, должна быть обернута полиэтиленовой пленкой по ГОСТ 10354 толщиной не менее 100 мкм в два слоя и защищена от механических повреждений снизу и сверху листом древесно-волокнистой плиты (ДВП) по ГОСТ 4598 или фанеры по ГОСТ 3916.1 или ГОСТ 3916.2. Масса грузового места - от 750 до 1250 кг.

При отгрузке фольгированных стеклотекстолита и гетинакса автотранспортом используют прокладки из картона, по железной дороге - прокладки из фанеры или ДВП. Листы двухстороннего материала должны быть переложены бумагой по ГОСТ 8273 или ГОСТ 23436, или по НТД.

Листы одностороннего гетинакса и стеклотекстолита бумагой не перекрываются. Допускается упаковывание продукции производить по конструкторской документации завода-изготовителя.

(Измененная редакция, Изм. N 5).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие фольгированных материалов требованиям настоящего стандарта при соблюдении условий применения, хранения и транспортирования.

6.2. Гарантийный срок хранения фольгированных материалов - шесть месяцев со дня изготовления.

По истечении гарантийного срока хранения перед использованием фольгированных материалов потребитель проводит необходимые испытания на соответствие их требованиям настоящего стандарта.

ПРИЛОЖЕНИЕ 1

Справочное

СПРАВОЧНАЯ ТАБЛИЦА МАССЫ 1 м ФОЛЬГИРОВАННЫХ МАТЕРИАЛОВ, кг

Номинальная толщина, мм | ГФ-1-35Г | ГФ-2-35Г | СФ-1-35Г | СФ-2-35Г | ||

СФ-1Н-35Г | СФ-2Н-35Г | |||||

I класс | II класс | I класс | II класс | I класс | II класс | |

0,5 | - | - | 1,197±0,221 | 1,197±0,296 | 1,460±0,270 | 1,460±0,362 |

0,8 | - | - | 1,837±0,299 | 1,837±0,440 | 2,099±0,342 | 2,099±0,503 |

1,0 | 1,655±0,241 | 1,904±0,277 | 2,181±0,348 | 2,181±0,486 | 2,444±0,390 | 2,444±0,545 |

1,5 | 2,652±0,329 | 2,604±0,364 | 3,067±0,444 | 3,067±0,573 | 3,280±0,475 | 3,280±0,613 |

2,0 | 3,652±0,412 | 3,314±0,447 | 4,050±0,518 | 4,050±0,688 | 4,313±0,552 | 4,313±0,733 |

2,5 | 3,752±0,487 | 4,004±0,520 | 4,936±0,626 | 4,936±0,873 | 5,149±0,653 | 5,149±0,911 |

3,0 | 4,462±0,615 | 4,704±0,649 | 5,969±0,716 | 5,969±0,927 | 6,231±0,747 | 6,231±0,965 |

Продолжение

Номинальная толщина, мм | ГФ-1-50Г | ГФ-2-50Г | СФ-1-50Г | СФ-1-50Г | ||

СФ-1Н-50Г | СФ-2Н-50Г | |||||

I класс | II класс | I класс | II класс | I класс | II класс | |

0,5 | - | - | 1,327±0,245 | 1,327±0,329 | 1,720±0,318 | 1,720±0,426 |

0,8 | - | - | 1,967±0,320 | 1,967±0,472 | 2,359±0,384 | 2,359±0,566 |

1,0 | 1,785±0,260 | 2,164±0,315 | 2,311±0,369 | 2,311±0,515 | 2,704±0,432 | 2,704±0,602 |

1,5 | 2,482±0,347 | 2,864±0,400 | 3,197±0,463 | 3,197±0,597 | 3,540±0,513 | 3,540±0,661 |

2,0 | 3,182±0,429 | 3,574±0,482 | 4,180±0,535 | 4,180±0,710 | 4,573±0,585 | 4,573±0,777 |

2,5 | 3,882±0,504 | 4,264±0,554 | 5,066±0,643 | 5,066±0,896 | 5,409±0,686 | 5,409±0,957 |

3,0 | 4,592±0,633 | 4,964±0,685 | 6,099±0,731 | 6,099±0,945 | 6,491±0,778 | 6,491±1,006 |

ПРИЛОЖЕНИЕ 2

Справочное

ЗНАЧЕНИЯ ЭЛЕКТРИЧЕСКИХ ХАРАКТЕРИСТИК В ИСХОДНОМ СОСТОЯНИИ

Наименование показателя | ГФ-1-35Г; | СФ-1-35Г; СФ-2-35Г; | СФ-1Н-35Г; СФ-2Н-35Г; СФ-1Н-50Г; СФ-2Н-50Г |

1. Поверхностное электрическое сопротивление, Ом, не менее | 1,0·10 | 1,0·10 | 1,0·10 |

2. Удельное объемное электрическое сопротивление, Ом·м, не менее | 1,0·10 | 1,0·10 | |

3. Тангенс угла диэлектрических потерь при частоте 1 МГц, не более | 0,038 | 0,025 | |

4. Диэлектрическая проницаемость при частоте 1 МГц, не более | 7,0 | 6,0 | |

(Измененная редакция, Изм. N 4, 5).

ПРИЛОЖЕНИЯ 3, 4, 5. (Исключены, Изм. N 4).

ПРИЛОЖЕНИЕ 6

Обязательное

КОДЫ ОКП

Коды ОКП для фольгированного стеклотекстолита

Таблица 1

Марка материала | Толщина материала | Марка стеклоткани | Код ОКП и КЧ |

СФ-1-35Г | 0,5 | Э1/1-100П, Э1-100П | 22 9613 0401 01 |

0,8 | 22 9613 0402 00 | ||

1,0 | 22 9613 0403 10 | ||

1,5 | 22 9613 0404 09 | ||

2,0 | 22 9613 0405 08 | ||

2,5 | 22 9613 0406 07 | ||

3,0 | 22 9613 0407 06 | ||

0,5 | Э1-125П | 22 9613 0408 05 | |

0,8 | 22 9613 0409 04 | ||

1,0 | 22 9613 0411 10 | ||

1,5 | 22 9613 0412 09 | ||

2,0 | 22 9613 0413 08 | ||

2,5 | 22 9613 0414 07 | ||

3,0 | 22 9613 0415 06 | ||

0,5 | Э1/1-100-18, Э1/1-100П-18, Э1/1-100П-19 | 22 9613 0416 05 | |

0,8 | 22 9613 0417 04 | ||

1,0 | 22 9613 0418 03 | ||

1,5 | 22 9613 0419 02 | ||

2,0 | 22 9613 0421 08 | ||

2,5 | 22 9613 0422 07 | ||

3,0 | 22 9613 0423 06 | ||

0,5 | Э1/1-100ПМ-18, Э1/1-100ПМ-19 | 22 9613 0424 05 | |

0,8 | 22 9613 0425 04 | ||

1,0 | 22 9613 0426 03 | ||

1,5 | 22 9613 9427 02* | ||

2,0 | 22 9613 0428 01 | ||

2,5 | 22 9613 0429 00 | ||

0,5 | Импортная толщиной 100 мкм | 22 9613 0432 05 | |

0,8 | 22 9613 0433 04 | ||

1,0 | 22 9613 0434 03 | ||

1,5 | 22 9613 0435 02 | ||

2,0 | 22 9613 0482 06 | ||

2,5 | 22 9613 0483 05 | ||

3,0 | 22 9613 0484 04 | ||

СФ-1-50Г | 0,5 | Э1/1-100П, Э1-100П | 22 9613 0451 02 |

0,8 | 22 9613 0452 01 | ||

1,0 | 22 9613 0453 00 | ||

1,5 | 22 9613 0454 10 | ||

2,0 | 22 9613 0455 09 | ||

2,5 | 22 9613 0456 08 | ||

3,0 | 22 9613 0457 07 | ||

0,5 | Э1-125П | 22 9613 0458 06 | |

0,8 | 22 9613 0459 05 | ||

. | 1,0 | 22 9613 0461 00 | |

1,5 | 22 9613 0462 10 | ||

2,0 | 22 9613 0463 09 | ||

2,5 | 22 9613 0464 08 | ||

3,0 | 22 9613 0465 07 | ||

СФ-1-50Г | 0,5 | Э1/1-100-18, Э1/1-100П-18, Э1/1-100П-19 | 22 9613 0466 06 |

0,8 | 22 9613 0467 05 | ||

1,0 | 22 9613 0468 04 | ||

1,5 | 22 9613 0469 03 | ||

2,0 | 22 9613 0471 09 | ||

2,5 | 22 9613 0472 08 | ||

3,0 | 22 9613 0473 07 | ||

0,5 | Э1/1-100ПМ-18, Э1/1-100ПМ-19 | 22 9613 0474 06 | |

0,8 | 22 9613 0475 05 | ||

1,0 | 22 9613 0476 04 | ||

1,5 | 22 9613 0477 03 | ||

2,0 | 22 9613 0478 02 | ||

2,5 | 22 9613 0479 01 | ||

3,0 | 22 9613 0481 07 | ||

0,5 | Импортная толщиной 100 мкм | 22 9613 0485 03 | |

0,8 | 22 9613 0523 02 | ||

1,0 | 22 9613 0533 01 | ||

1,5 | 22 9613 0534 00 | ||

2,0 | 22 9613 0535 10 | ||

2,5 | 22 9613 0582 03 | ||

3,0 | 22 9613 0583 02 | ||

СФ-2-35Г | 0,5 | Э1/1-100П, Э1-100П | 22 9613 0501 09 |

0,8 | 22 9613 0502 08 | ||

1,0 | 22 9613 0503 07 | ||

1,5 | 22 9613 0504 06 | ||

2,0 | 22 9613 0505 05 | ||

2,5 | 22 9613 0506 04 | ||

3,0 | 22 9613 0507 03 | ||

0,5 | Э1-125П | 22 9613 0508 02 | |

0,8 | 22 9613 0509 01 | ||

1,0 | 22 9613 0511 07 | ||

1,5 | 22 9613 0512 06 | ||

2,0 | 22 9613 0513 05 | ||

2,5 | 22 9613 0514 04 | ||

3,0 | 22 9613 0515 03 | ||

0,5 | Э1/1-100-18, Э1/1-100П-18, Э1/1-100П-19 | 22 9613 0516 02 | |

0,8 | 22 9613 0517 01 | ||

1,0 | 22 9613 0518 00 | ||

1,5 | 22 9613 0519 10 | ||

2,0 | 22 9613 0521 05 | ||

2,5 | 22 9613 0522 04 | ||

3,0 | 22 9613 0523 03 | ||

0,5 | Э1/1-100ПМ-18, Э1/1-100ПМ-19 | 22 9613 0524 02 | |

0,8 | 22 9613 0525 01 | ||

1,0 | 22 9613 0526 00 | ||

1,5 | 22 9613 0527 10 | ||

2,0 | 22 9613 0528 09 | ||

2,5 | 22 9613 0529 08 | ||

3,0 | 22 9613 0531 03 | ||

0,5 | Импортная толщиной 100 мкм | 22 9613 0584 01 | |

0,8 | 22 9613 0585 00 | ||

1,0 | 22 9613 0632 10 | ||

1,5 | 22 9613 0633 09 | ||

2,0 | 22 9613 0634 08 | ||

2,5 | 22 9613 0635 07 | ||

3,0 | 22 9613 0682 00 | ||

СФ-2-50Г | 0,5 | Э1/1-100П, Э1-100П | 22 9613 0551 10 |

0,8 | 22 9613 0552 09 | ||

1,0 | 22 9613 0553 08 | ||

1,5 | 22 9613 0554 07 | ||

2,0 | 22 9613 0555 06 | ||

2,5 | 22 9613 0556 05 | ||

3,0 | 22 9613 0557 04 | ||

0,5 | Э1-125П | 22 9613 0558 03 | |

0,8 | 22 9613 0559 02 | ||

1,0 | 22 9613 0561 08 | ||

1,5 | 22 9613 0562 07 | ||

2,0 | 22 9613 0563 06 | ||

2,5 | 22 9613 0564 05 | ||

3,0 | 22 9613 0565 04 | ||

0,5 | Э1/1-100-18, Э1/1-100П-18, Э1/1-100П-19 | 22 9613 0566 03 | |

0,8 | 22 9613 0567 02 | ||

1,0 | 22 9613 0568 01 | ||

1,5 | 22 9613 0569 00 | ||

2,0 | 22 9613 0571 06 | ||

2,5 | 22 9613 0572 05 | ||

3,0 | 22 9613 0573 04 | ||

0,5 | Э1/1-100ПМ-18, Э1/1-100ПМ-19 | 22 9613 0574 03 | |

0,8 | 22 9613 0575 02 | ||

1,0 | 22 9613 0576 01 | ||

1,5 | 22 9613 0577 00 | ||

2,0 | 22 9613 0578 10 | ||

2,5 | 22 9613 0579 09 | ||

3,0 | 22 9613 0581 04 | ||

0,5 | Импортная толщиной 100 мкм | 22 9613 0682 00 | |

0,8 | 22 9613 0683 10 | ||

1,0 | 22 9613 0684 09 | ||

1,5 | 22 9613 0685 08 | ||

2,0 | 22 9613 0732 07 | ||

2,5 | 22 9613 0733 06 | ||

3,0 | 22 9613 0735 04 | ||

СФ-1Н-35Г | 0,5 | Э1/1-100П, Э1-100П | 22 9613 0601 06 |

0,8 | 22 9613 0602 05 | ||

1,0 | 22 9613 0603 04 | ||

1,5 | 22 9613 0604 03 | ||

2,0 | 22 9613 0605 02 | ||

2,5 | 22 9613 0606 01 | ||

3,0 | 22 9613 0607 00 | ||

0,5 | Э1-125П | 22 9613 0608 10 | |

0,8 | 22 9613 0609 09 | ||

1,0 | 22 9613 0611 04 | ||

1,5 | 22 9613 0612 03 | ||

2,0 | 22 9613 0613 02 | ||

2,5 | 22 9613 0614 01 | ||

3,0 | 22 9613 0615 00 | ||

0,5 | Э1/1-100-18, Э1/1-100П-18, Э1/1-100П-19 | 22 9613 0616 10 | |

0,8 | 22 9613 0617 09 | ||

1,0 | 22 9613 0618 08 | ||

1,5 | 22 9613 0619 07 | ||

2,0 | 22 9613 0621 02 | ||

2,5 | 22 9613 0622 01 | ||

3,0 | 22 9613 0623 00 | ||

0,5 | Э1/1-100ПМ-18, Э1/1-100ПМ-19 | 22 9613 0624 10 | |

0,8 | 22 9613 0625 09 | ||

1,0 | 22 9613 0626 08 | ||

1,5 | 22 9613 0627 07 | ||

2,0 | 22 9613 0628 06 | ||

2,5 | 22 9613 0629 05 | ||

3,0 | 22 9613 0631 00 | ||

СФ-1Н-50Г | 0,5 | Э1/1-100П, Э1-100П | 22 9613 0651 07 |

0,8 | 22 9613 0652 06 | ||

1,0 | 22 9613 0653 05 | ||

1,5 | 22 9613 0654 04 | ||

2,0 | 22 9613 0655 03 | ||

2,5 | 22 9613 0656 02 | ||

3,0 | 22 9613 0657 01 | ||

0,5 | Э1-125П | 22 9613 0658 00 | |

0,8 | 22 9613 0659 10 | ||

1,0 | 22 9613 0661 05 | ||

1,5 | 22 9613 0662 04 | ||

2,0 | 22 9613 0663 03 | ||

2,5 | 22 9613 9664 02* | ||

3,0 | 22 9613 0665 01 | ||

0,5 | Э1/1-100-18, Э1/1-100П-18, Э1/1-100П-19 | 22 9613 0666 00 | |

0,8 | 22 9613 0667 10 | ||

1,0 | 22 9613 0668 09 | ||

1,5 | 22 9613 0669 08 | ||

2,0 | 22 9613 0671 03 | ||

2,5 | 22 9613 0672 02 | ||

3,0 | 22 9613 0673 01 | ||

0,5 | Э1/1-100ПМ-18, Э1/1-100ПМ-19 | 22 9613 0674 00 | |

0,8 | 22 9613 0675 10 | ||

1,0 | 22 9613 0676 09 | ||

1,5 | 22 9613 0677 08 | ||

2,0 | 22 9613 0678 07 | ||

2,5 | 22 9613 0679 06 | ||

3,0 | 22 9613 0681 01 | ||

СФ-2Н-35Г | 0,5 | Э1/1-100П, Э1-100П | 22 9613 0701 03 |

0,8 | 22 9613 0702 02 | ||

1,0 | 22 9613 0703 01 | ||

1,5 | 22 9613 0704 00 | ||

2,0 | 22 9613 0705 10 | ||

2,5 | 22 9613 0706 09 | ||

3,0 | 22 9613 0707 08 | ||

0,5 | Э1-125П | 22 9613 0708 07 | |

0,8 | 22 9613 0709 06 | ||

1,0 | 22 9613 0711 01 | ||

1,5 | 22 9613 0712 00 | ||

2,0 | 22 9613 0713 10 | ||

2,5 | 22 9613 0714 09 | ||

3,0 | 22 9613 0715 08 | ||

0,5 | Э1/1-100-18, Э1/1-100П-18, Э1/1-100П-19 | 22 9613 0716 07 | |

0,8 | 22 9613 0717 06 | ||

1,0 | 22 9613 0718 05 | ||

1,5 | 22 9613 0719 04 | ||

2,0 | 22 9613 0721 10 | ||

2,5 | 22 9613 0722 09 | ||

3,0 | 22 9613 0723 08 | ||

0,5 | Э1/1-100ПМ-18, Э1/1-100ПМ-19 | 22 9613 0724 07 | |

0,8 | 22 9613 0725 06 | ||

1,0 | 22 9613 0726 05 | ||

1,5 | 22 9613 0727 04 | ||

2,0 | 22 9613 0728 03 | ||

2,5 | 22 9613 0729 02 | ||

3,0 | 22 9613 0731 08 | ||

СФ-2Н-50Г | 0,5 | Э1/1-100П, Э1-100П | 22 9613 0751 04 |

0,8 | 22 9613 0752 03 | ||

1,0 | 22 9613 0753 02 | ||

1,5 | 22 9613 0754 01 | ||

2,0 | 22 9613 0755 00 | ||

2,5 | 22 9613 0756 10 | ||

3,0 | 22 9613 0757 09 | ||

0,5 | Э1-125П | 22 9613 0758 08 | |

0,8 | 22 9613 0759 07 | ||

1,0 | 22 9613 0761 02 | ||

1,5 | 22 9613 0762 01 | ||

2,0 | 22 9613 0763 00 | ||

2,5 | 22 9613 0764 10 | ||

3,0 | 22 9613 0765 09 | ||

0,5 | Э1/1-100-18, Э1/1-100П-18 | 22 9613 0766 08 | |

0,8 | 22 9613 0767 07 | ||

1,0 | 22 9613 0768 06 | ||

1,5 | 22 9613 0769 05 | ||

2,0 | 22 9613 0771 00 | ||

2,5 | 22 9613 0772 10 | ||

3,0 | 22 9613 0773 09 | ||

0,5 | Э1/1-100ПМ-18, Э1/1-100ПМ-19 | 22 9613 0774 08 | |

0,8 | 22 9613 0775 07 | ||

1,0 | 22 9613 0776 06 | ||

1,5 | 22 9613 0777 05 | ||

2,0 | 22 9613 0778 04 | ||

2,5 | 22 9613 0779 03 | ||

3,0 | 22 9613 0781 09 |

________________

* Текст соответствует оригиналу. - .

(Измененная редакция, Изм. N 5).

Коды ОКП для фольгированного гетинакса приведены в табл.2.

Таблица 2

Марки материала | Толщина | Код ОКП и КЧ |

ГФ-1-35Г | - | 34 9119 0200 07 |

1,0 | 34 9119 0201 06 | |

1,5 | 34 9119 0202 05 | |

2,0 | 34 9119 0203 04 | |

2,5 | 34 9119 0204 03 | |

3,0 | 34 9119 0205 02 | |

ГФ-2-35Г | - | 34 9119 0600 06 |

1,0 | 34 9119 0601 05 | |

1,5 | 34 9119 0602 04 | |

2,0 | 34 9119 0603 03 | |

2,5 | 34 9119 0604 02 | |

3,0 | 34 9119 0605 01 | |

ГФ-2-50Г | - | 34 9119 0800 00 |

1,0 | 34 9119 0801 10 | |

1,5 | 34 9119 0802 09 | |

2,0 | 34 9119 0803 08 | |

2,5 | 34 9119 0804 07 | |

3,0 | 34 9119 0805 06 | |

ГФ-1-50Г | - | 34 9119 0900 08 |

1,0 | 34 9119 0901 07 | |

1,5 | 34 9119 0902 06 | |

2,0 | 34 9119 0903 05 | |

2,5 | 34 9119 0904 04 | |

3,0 | 34 9119 0905 03 |

Электронный текст документа

и сверен по:

Электротехника. Изоляторы.

Часть 1: Сб. ГОСТов. -

, 2005