ГОСТ Р 56674-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПОСУДА КУХОННАЯ С ПРОТИВОПРИГОРАЮЩИМ ПОКРЫТИЕМ ЛИТАЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И ЦЕЛЬНОШТАМПОВАННАЯ ИЗ ЛИСТОВОГО АЛЮМИНИЯ

Общие технические условия

Casting of aluminum alloys and solid stamping of sheet aluminum cookware with non-stick coating. General specifications

ОКС 97.040.60

ОКП 96 9510

19 9600

Дата введения 2016-09-01

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом "Нева металл посуда"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 297 "Материалы и полуфабрикаты из легких и специальных сплавов"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 октября 2015 г. N 1634-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на бытовую литую из алюминиевых сплавов и цельноштампованную из листового алюминия кухонную посуду с противопригорающим покрытием (далее - кухонная посуда), предназначенную для приготовления продуктов питания, и устанавливает технические требования к ней.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условия

ГОСТ 1770-74 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2695-83 Пиломатериалы лиственных пород. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3118-77 Реактивы. Кислота соляная. Технические условия

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 4976-83 Лаки марок НЦ-218, НЦ-222, НЦ-243 мебельные и НЦ-223. Технические условия

ГОСТ 5470-75 Лаки марок ПФ-283 и ГФ-166. Технические условия

ГОСТ 5959-80 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 7933-89 Картон для потребительской тары. Общие технические условия

ГОСТ 8273-75 Бумага оберточная. Технические условия

ГОСТ 9078-84 Поддоны плоские. Общие технические условия

ГОСТ 9142-90 Ящики из гофрированного картона. Общие технические условия

ГОСТ 9347-74 Картон прокладочный и уплотнительные прокладки из него. Технические условия

ГОСТ 9359-80 Массы прессовочные карбамидо- и меламиноформальдегидные. Технические условия

ГОСТ 9396-88 Ящики деревянные многооборотные. Общие технические условия

ГОСТ 9421-80 Картон тарный плоский склеенный. Технические условия

ГОСТ 9557-87 Поддон плоский деревянный размером 800x1200 мм. Технические условия

ГОСТ 10299-80 Заклепки с полукруглой головкой классов точности В и С. Технические условия

ГОСТ 10300-80 Заклепки с потайной головкой классов точности В и С. Технические условия

ГОСТ 10301-80 Заклепки с полупотайной головкой классов точности В и С. Технические условия

ГОСТ 10302-80 Заклепки с полукруглой низкой головкой классов точности В и С. Технические условия

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 11069-2001 Алюминий первичный. Марки

ГОСТ 12082-82 Обрешетки дощатые для грузов массой до 500 кг. Общие технические условия

ГОСТ 12301-2006 Коробки из картона, бумаги и комбинированных материалов. Общие технические условия

ГОСТ 12303-80 Пачки из картона, бумаги и комбинированных материалов. Общие технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14919-83 Электроплиты, электроплитки и жарочные электрошкафы бытовые. Общие технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 21631-76 Листы из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 25951-83 Пленка полиэтиленовая термоусадочная. Технические условия

ГОСТ 26381-84 Поддоны плоские одноразового использования. Общие технические условия

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 28804-90 Материалы фенольные формовочные. Общие технические условия

ГОСТ Р 52901-2007 Картон гофрированный для упаковки продукции. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется принять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 кухонная посуда: Посуда в форме емкости, предназначенная для приготовления продуктов питания на плите, варочной поверхности или в духовке; может иметь крышку.

3.2 кастрюля: Предмет кухонной посуды, предназначенный для приготовления продуктов питания методом варки или тушения.

Примечание - Кастрюля должна иметь две ручки.

3.3 сковорода: Предмет кухонной посуды, предназначенный для приготовления продуктов питания методом жарки.

3.4 сотейник: Предмет кухонной посуды, совмещающий в себе функции кастрюли и сковороды, имеющий высокие стенки и предназначенный для варки, тушения, пассерования, приготовления кулинарных кремов и соусов.

3.5 ковш: Предмет кухонной посуды, совмещающий в себе функции кастрюли и сотейника, с высокими стенками, одной ручкой, который чаще всего используют для подогрева жидкостей.

3.6 ручки к посуде: Часть кухонной посуды, предназначенная для того, чтобы облегчить перенос или держание изделия при обычном использовании.

3.7 крепежные детали ручек: Детали для крепления ручек к посуде.

3.8 съемная ручка: Ручка к посуде, которую можно удалить или прикрепить к корпусу кухонной посуды без применения инструмента.

3.9 ручка крышки: Часть кухонной посуды, цельнолитая или прикрепленная к крышке, которая служит для облегчения закрытия корпуса кухонной посуды крышкой или снятия крышки при обычном использовании.

3.10 противопригорающее покрытие: Покрытие на основе полимеров, обладающих противопригорающими свойствами, нанесенное на внутреннюю поверхность кухонной посуды для создания антипригарного (противопригорающего) эффекта во время приготовления продуктов питания.

Примечание - Противопригорающее покрытие облегчает уход за поверхностью кухонной посуды.

3.11 диаметр дна: Измеренный по наружной стороне дна диаметр максимальной окружности контактной поверхности, образующейся при соприкосновении с плоской поверхностью.

3.12 плоские изделия: Кухонная посуда глубиной 1/3 часть диаметра изделия или менее.

3.13 износоустойчивость противопригорающего покрытия: Устойчивость противопригорающего покрытия к воздействию абразивного материала с применением раствора бытового моющего средства для посуды.

3.14 термостойкость противопригорающего покрытия: Устойчивость противопригорающего покрытия к воздействию растительного масла, нагретого до высокой температуры, в течение длительного времени.

3.15 ударопрочность противопригорающего покрытия: Устойчивость противопригорающего покрытия к ударам падающего груза определенной массы с заданной силой.

3.16 теплостойкость пластмассовых ручек: Устойчивость ручек к посуде из аминопластов и пластмасс, а также пластмассовых деталей ручек к воздействию температуры.

4 Типы, основные параметры и размеры

4.1 Кухонную посуду по назначению подразделяют на следующие типы:

а) кастрюли;

б) сковороды:

1) круглые,

2) прямоугольные,

3) квадратные;

в) сотейники;

г) утятницы, гусятницы;

д) ковши;

е) казаны;

ж) противни;

и) формы для выпечки.

Допускаются изделия типов "Кастрюли", "Утятницы" и "Гусятницы" под наименованием "Жаровня".

Допускаются плоские изделия типа "Сковороды" под наименованием "Сковорода блинная" ("Блинница"), "Сковорода для пиццы".

4.2 Типы, основные параметры, размеры и вместимость посуды должны соответствовать указанным на рисунках 1-10 и в таблицах 1-10.

Кухонная посуда может быть других типов, форм, размеров и другой вместимости.

4.3 Конструкция посуды настоящим стандартом не регламентируется.

4.4 Для всех видов посуды устанавливают следующий ряд внутренних размеров (диаметр, длина, ширина): 80, 100, 120, 140, 160, 180, 200, 220, 240, 260, 280, 300, 320, 340, 360, 380, 400, 450, 500, 550, 600, 650, 700 мм.

4.5 Для посуды устанавливают ряд вместимостей в литрах: 0,25; 0,30; 0,35; 0,4; 0,5; 0,6; 0,75; 0,8; 1,00; 1,20; 1,50; 1,70; 1,80; 2,00; 2,50; 3,00; 3,50; 4,00; 4,50; 5,00; 6,00; 6,50; 7,00; 8,00; 10,00; 11,00; 12,00; 13,00; 15,00; 20,00; 30,00; 40,00; 50,00.

4.6 Ручки могут быть цельнолитыми, цельноштампованными, несъемными (жесткофиксированными) или съемными.

4.7 Условное обозначение посуды должно содержать:

- тип посуды (кастрюля, сковорода и т.д.);

- размер или вместимость посуды;

- номер таблицы;

- вид покрытия внутренней и наружной поверхности: Пр - противопригорающее;

- вид покрытия наружной поверхности: Д - декоративное;

- конструкцию дна (У - утолщенное);

- наличие крышки (К);

- количество ручек (без ручки - 0, с одной ручкой - 1, с двумя ручками - 2);

- тип ручки (съемная ручка);

- обозначение настоящего стандарта.

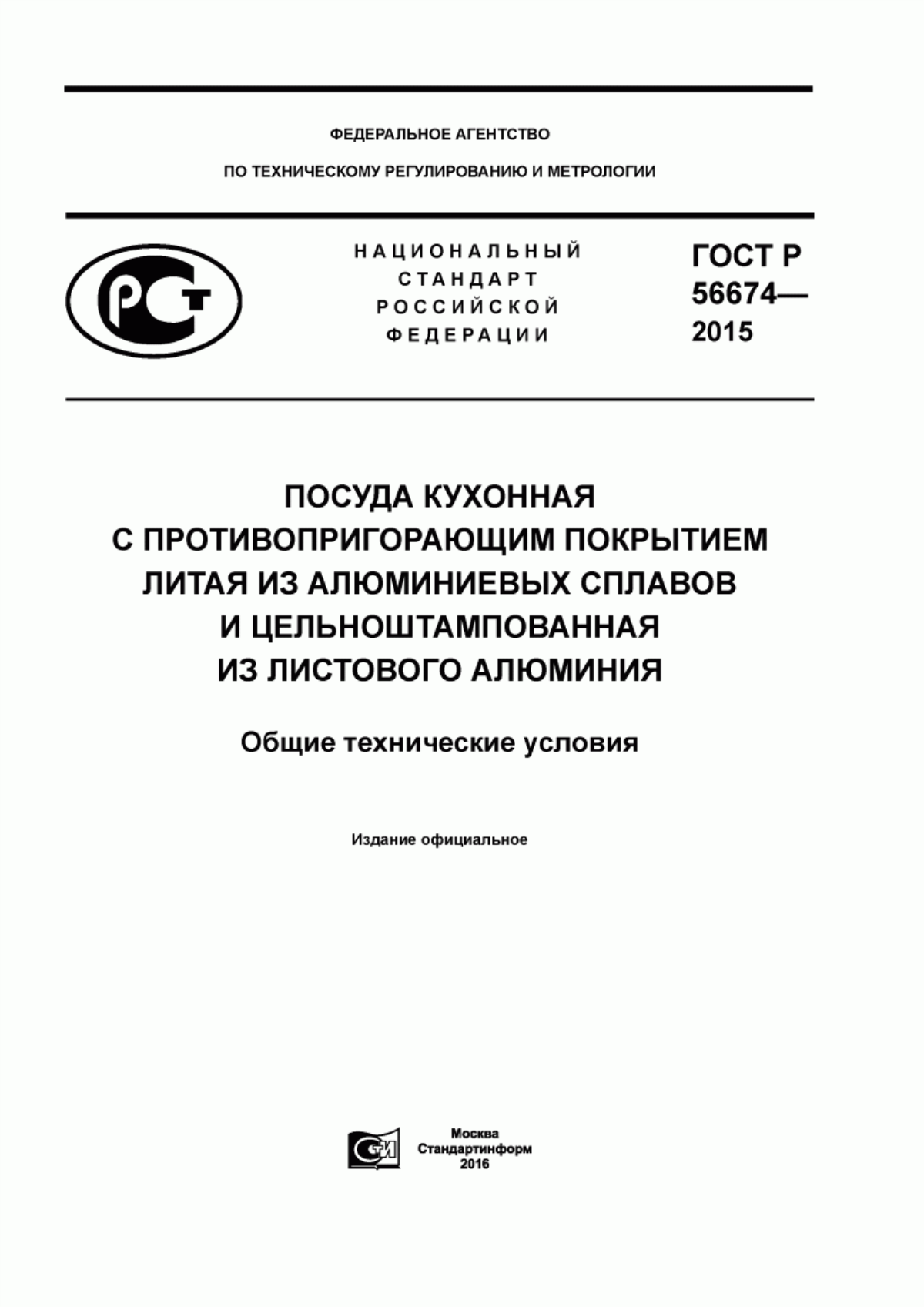

Кастрюля в разрезе толщиной дна S и толщиной стенки представлена на рисунке 1. Основные параметры кастрюли представлены в таблице 1.

Рисунок 1 - Кастрюля

Таблица 1 - Основные параметры кастрюли

Вместимость, л | Толщина, мм | |

дна S | стенки | |

0,5-2,5 | 2,0-4,0 | 2,0-4,0 |

3,0-6,0 | 2,0-5,0 | 2,0-5,0 |

Примечания | ||

Пример условного обозначения кастрюли вместимостью 5 л, с внутренним противопригорающим покрытием, наружным декоративным покрытием, с утолщенным дном, с крышкой, с двумя ручками:

Кастрюля 5 л - 1ПрДУК2 ГОСТ Р 56674-2015

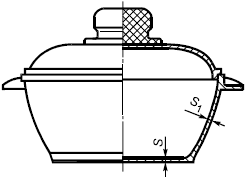

Круглая сковорода с одной ручкой в разрезе диаметром D, высотой Н, длиной L, толщиной дна S и толщиной стенки представлена на рисунке 2.

Основные параметры круглой сковороды с одной ручкой представлены в таблице 2.

Рисунок 2 - Круглая сковорода с одной ручкой

Таблица 2 - Основные параметры круглой сковороды с одной ручкой

В миллиметрах | ||||

Диаметр D | Высота Н | Длина L | Толщина | |

дна S | стенки | |||

180-200 | 20-50 | 350-390 | 2,0-5,0 | 2,0-5,0 |

220-260 | 20-65 | 410-450 | 2,0-5,0 | 2,0-5,0 |

280-380 | 35-75 | 470-620 | 2,0-5,0 | 2,0-5,0 |

Примечания | ||||

Пример условного обозначения сковороды круглой диаметром 260 мм, с внутренним противопригорающим покрытием, с наружным декоративным покрытием, с утолщенным дном, с крышкой, с одной ручкой:

Сковорода 260 - 2ПрДУК1 ГОСТ Р 56674-2015

Прямоугольная сковорода с одной ручкой в разрезе с размерами сторон А и В, высотой Н, длиной L, толщиной дна S, толщиной стенки представлена на рисунке 3. Основные параметры прямоугольной сковороды с одной ручкой представлены в таблице 3.

Рисунок 3 - Прямоугольная сковорода с одной ручкой

Таблица 3 - Основные параметры прямоугольной сковороды с одной ручкой

В миллиметрах | |||||

Сторона А | Сторона В | Высота Н | Длина L | Толщина | |

дна S | стенки | ||||

260-300 | 220-260 | 40-60 | 410-450 | 2,0-5,0 | 2,0-5,0 |

Примечания | |||||

Пример условного обозначения сковороды прямоугольной размером 240х280 мм, с внутренним и наружным противопригорающими покрытиями, с одной ручкой:

Сковорода прямоугольная 240х280 - 3Пр1 ГОСТ Р 56674-2015

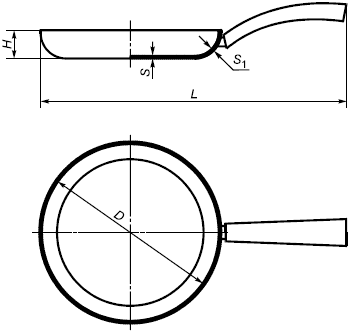

Квадратная сковорода с одной ручкой в разрезе с размером стороны В, высотой Н, длиной L, толщиной дна S и толщиной стенки представлена на рисунке 4. Основные параметры квадратной сковороды с одной ручкой представлены в таблице 4.

Рисунок 4 - Квадратная сковорода с одной ручкой

Таблица 4 - Основные параметры квадратной сковороды с одной ручкой

В миллиметрах | ||||

Сторона В | Высота Н | Длина L | Толщина | |

дна S | стенки | |||

220-280 | 40-60 | 410-470 | 2,0-5,0 | 2,0-5,0 |

Примечания | ||||

Пример условного обозначения сковороды квадратной размером 260х260 мм, с внутренним и наружным противопригорающими покрытиями, с одной ручкой:

Сковорода квадратная 260х260 - 4Пр1 ГОСТ Р 56674-2015

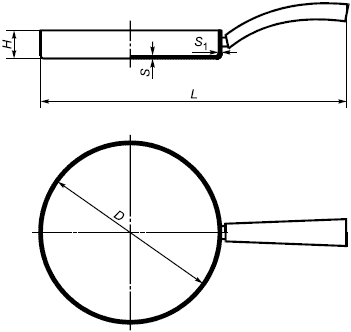

Сотейник с одной ручкой в разрезе диаметром D, высотой Н, длиной L, толщиной дна S и толщиной стенки представлен на рисунке 5. Основные параметры сотейника с одной ручкой представлены в таблице 5.

Рисунок 5 - Сотейник с одной ручкой

Таблица 5 - Основные параметры сотейника с одной ручкой

В миллиметрах | ||||

Диаметр D | Высота Н | Длина L | Толщина | |

дна S | стенки | |||

180-200 | 50-70 | 350-390 | 2,0-5,0 | 2,0-5,0 |

220-260 | 60-80 | 410-450 | 2,0-5,0 | 2,0-5,0 |

280-380 | 70-100 | 470-620 | 2,0-5,0 | 2,0-5,0 |

Примечания | ||||

Пример условного обозначения сотейника диаметром 280 мм с внутренним и наружным противопригорающими покрытиями, с крышкой, с одной ручкой:

Сотейник 280 - 5ПрК1 ГОСТ Р 56674-2015

Утятница и гусятница в разрезе толщиной дна S и толщиной стенки представлена на рисунке 6. Основные параметры и вместимость утятницы и гусятницы представлены в таблице 6.

Рисунок 6 - Утятница и гусятница

Таблица 6 - Основные параметры утятницы и гусятницы

Вместимость, л | Толщина, мм | |

дна S | стенки | |

1,5-6,0 | 3,0-5,0 | 3,0-5,0 |

Примечания | ||

Пример условного обозначения гусятницы вместимостью 3 л, с внутренним и наружным противопригорающими покрытиями, с крышкой, с двумя ручками:

Гусятница 3 л - 6ПрК2 ГОСТ Р 56674-2015

Ковш в разрезе диаметром D, высотой Н, длиной L, толщиной дна S и толщиной стенки представлен на рисунке 7. Основные параметры ковша представлены в таблице 7.

Рисунок 7 - Ковш

Таблица 7 - Основные параметры ковша

В миллиметрах | ||||

Диаметр D | Высота Н | Длина L | Толщина | |

дна S | стенки | |||

180-240 | 120-150 | 350-370 | 2,0-5,0 | 2,0-5,0 |

Примечание - Ковши могут быть с крышками. | ||||

Пример условного обозначения ковша диаметром 200 мм, с внутренним и наружным противопригорающими покрытиями, с крышкой, со съемной ручкой:

Ковш 200 - 7ПрК1 съемная ручка ГОСТ Р 56674-2015

Казан в разрезе толщиной дна S, толщиной стенки S и толщиной крышки представлен на рисунке 8. Основные параметры и вместимость казана представлены в таблице 8.

Рисунок 8 - Казан

Таблица 8 - Основные параметры и вместимость казана

Вместимость, л | Толщина, мм | ||

дна S | стенки | крышки | |

3,0-5,0 | 3,0-5,0 | 3,0-5,0 | 2,0-4,0 |

6,0-10,0 | 4,0-6,0 | 4,0-6,0 | 2,0-4,0 |

Более 10,0 | 5,0-7,0 | 5,0-7,0 | 2,0-4,0 |

Примечания | |||

Пример условного обозначения казана вместимостью 7 л, с внутренним и наружным противопригорающими покрытиями, с крышкой, с двумя ручками:

Казан 7 л - 8ПрК2 ГОСТ Р 56674-2015

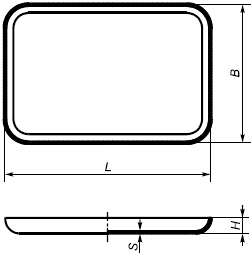

Противень в разрезе размерами сторон В и L, высотой Н и толщиной дна S представлен на рисунке 9. Основные параметры противня представлены в таблице 9.

Рисунок 9 - Противень

Таблица 9 - Основные параметры противня

В миллиметрах | |||

Сторона В | Сторона L | Высота Н | Толщина дна S |

160-460 | 240-630 | 30-70 | 2,0-5,0 |

Пример условного обозначения противня размером 190х310 мм, с внутренним и наружным противопригорающими покрытиями:

Противень 190х310 - 9Пр ГОСТ Р 56674-2015

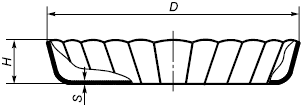

Форма для выпечки в разрезе диаметром D, высотой Н и толщиной дна S представлена на рисунке 10. Основные параметры формы для выпечки представлены в таблице 10.

Рисунок 10 - Форма для выпечки

Таблица 10 - Основные параметры формы для выпечки

В миллиметрах | ||

Диаметр D | Высота Н | Толщина S |

80-280 | 30-100 | 2,0-5,0 |

Примечание - Форма для выпечки может быть: | ||

Пример условного обозначения формы для выпечки фасонной диаметром 200 мм, с внутренним противопригорающим и наружным декоративным покрытиями:

Форма для выпечки фасонная 200 - 10ПрД ГОСТ Р 56674-2015

5 Общие технические требования

5.1 Кухонная посуда должна быть изготовлена из материалов, не содержащих высокотоксичные вещества, а также не изменяющих органолептические свойства пищевых продуктов и не выделяющих в них вредные вещества в количествах, превышающих установленные по гигиеническим нормативам [1].

5.2 Все материалы для кухонной посуды должны соответствовать требованиям санитарных норм и правил и гигиеническим нормативам и должны быть допущены в установленном порядке к контакту с пищевыми продуктами в соответствии с законодательством Российской Федерации.

5.3 Требования к корпусам и крышкам

5.3.1 Корпуса и крышки литой посуды с противопригорающим покрытием из алюминиевых сплавов должны быть из литейных алюминиевых сплавов марок АК5М2, АК7, АК9, АК12 по ГОСТ 1583.

5.3.2 Корпуса и крышки кухонной посуды должны быть из листов и лент из алюминия марок АД1, АД с химическим составом по ГОСТ 4784 и алюминия марок А7, А6, А5, А0 с химическим составом по ГОСТ 11069.

Допускается изготовление цельноштампованной посуды с противопригорающим покрытием из алюминиевого сплава марки АМц с химическим составом по ГОСТ 4784.

5.3.3 В алюминии и алюминиевых сплавах, предназначенных для изделий, контактирующих с пищевыми продуктами, массовая доля свинца должна быть не более 0,15%, мышьяка - не более 0,015%, цинка - не более 0,3%, бериллия - не более 0,0005%.

5.3.4 На внутренней поверхности дна и радиусном переходе корпуса кухонной посуды любые дефекты не допускаются.

5.3.5 На поверхности кухонной посуды допускаются:

- на внутренней боковой поверхности корпуса - раковины глубиной до 0,2 мм и диаметром до 1,0 мм не более 3 шт.;

- на наружной поверхности корпуса - раковины глубиной до 0,2 мм и диаметром до 1,0 мм не более 3 шт и мелкие дефекты в виде выступов высотой до 0,2 мм и наибольшим размером до 1 мм не более 2 шт.;

- на внутренней поверхности крышки - раковины глубиной до 0,2 мм и диаметром до 1,0 мм не более 3 шт. и мелкие дефекты в виде выступов высотой до 0,2 мм и наибольшим размером до 1 мм не более 2 шт.;

- на наружной поверхности крышки - раковины глубиной до 0,2 мм и диаметром до 1,0 мм в количестве не более 3 шт. и мелкие дефекты в виде выступов высотой до 0,2 мм и наибольшим размером до 1 мм не более 2 шт..

5.3.6 Корпуса и крышки кухонной посуды должны быть без заусенцев и острых кромок.

5.3.7 Для возможности применения изделий на индукционных плитах на дне кухонной посуды должен быть установлен теплораспределительный слой из стали.

Теплораспределительный слой должен быть прочно и надежно соединен с дном без зазоров.

5.3.8 Форма дна кухонной посуды (за исключением посуды со сферической поверхностью дна) должна быть плоской и обеспечивать устойчивость изделия на горизонтальной поверхности.

Для изделий, подвергающихся нагреву на плите, допускается вогнутость дна, не превышающая 0,5% наружного диаметра плоской части дна, а для остальных изделий - 1%, если вогнутость не предусмотрена конструкцией.

Выпуклость дна не допускается.

5.3.9 Кухонная посуда должна быть водонепроницаемой.

При наполнении водой посуда не должна давать течи.

5.3.10 Крышки кухонной посуды должны свободно входить и легко поворачиваться (для изделий круглой формы) в корпусе.

5.3.11 Крышки кухонной посуды могут иметь отверстия для выхода пара.

5.3.12 Допускается комплектовать кухонную посуду крышками из стекла.

5.4 Требования к противопригорающим покрытиям

5.4.1 Противоригорающие покрытия наносят на внутреннюю поверхность кухонной посуды. Допускается наносить противопригорающие покрытия на наружную поверхность посуды, кроме дна.

Допускается наличие противопригорающих покрытий в технологических углублениях на наружной поверхности дна посуды.

5.4.2 Покрытия должны быть на основе полимеров, обладающих противопригорающими свойствами и способных длительно сохранять комплекс эксплуатационных свойств.

5.4.3 Противопригорающие покрытия могут быть:

- двухслойными с общей толщиной покрытия не менее 20 мкм;

- многослойными с дополнительными упрочняющими слоями с общей толщиной покрытия не менее 30 мкм.

5.4.4 Противопригорающие покрытия должны быть равномерно нанесены по всей поверхности посуды, без пропусков, наплывов и подтеков.

5.4.5 Противопригорающие покрытия могут быть различной цветовой гаммы.

5.4.6 Поверхность посуды с противопригорающими покрытиями должна быть однородной, сплошной, без трещин и пузырей.

5.4.7 На каждом изделии допускаются незначительные отклонения противопригорающего покрытия в соответствии с таблицей 11.

Таблица 11 - Незначительные отклонения противопригорающего покрытия

Наименование отклонения | Норма |

Включения | Допускаются незначительные |

Разнооттеночность | Допускается |

Примечание - Под незначительными отклонениями противопригорающего покрытия понимают отклонения, размеры и количество которых не оказывают существенного влияния на товарный вид изделий и не препятствуют использованию посуды по назначению.

5.4.8 Прочность сцепления противопригорающих покрытий должна соответствовать 1 баллу по методу решетчатых надрезов. На всех контролируемых участках поверхности с противопригорающим покрытием не должно быть отрыва покрытия ни в одном квадрате решетки.

5.4.9 Износоустойчивость двухслойных противопригорающих покрытий общей толщиной покрытия не менее 20 мкм должна быть не менее 1500 циклов.

Износоустойчивость многослойных противопригорающих покрытий с дополнительными упрочняющими слоями общей толщиной покрытия не менее 30 мкм должна быть не менее 3000 циклов.

5.4.10 Противопригорающие покрытия должны быть термостойкими.

5.4.11 Противопригорающие покрытия на основе кремнийорганических полимеров должны быть ударопрочными. После испытания на ударопрочность на покрытии не должно быть отколов, отслаиваний и растрескиваний.

5.4.12 Наружная поверхность посуды, кроме дна, может иметь различные декоративные покрытия.

Кухонная посуда, предназначенная для приготовления продуктов питания на плите, варочной поверхности или в духовке без прямого контакта наружной поверхности посуды с пламенем огня, может иметь наружную поверхность, полностью покрытую декоративным покрытием.

Информация о запрете использования кухонной посуды с полностью покрытой декоративным покрытием наружной поверхностью на плите, варочной поверхности или в духовке с прямым контактом наружной поверхности посуды с пламенем огня должна быть доведена до потребителя.

Допускается сочетание различных цветовых гамм и видов декоративной отделки наружной поверхности кухонной посуды.

Декоративное покрытие наружной поверхности кухонной посуды должно быть равномерным по всей поверхности, без пропусков, наплывов и подтеков.

Декоративное покрытие наружной поверхности кухонной посуды должно быть термостойким.

5.5 Требования к ручкам

5.5.1 Ручки к посуде, а также крепежные детали ручек являются частью кухонной посуды.

5.5.2 Допускаются ручки и крепежные детали ручек, не имеющие контакта с пищевыми продуктами, из нержавеющих сталей и сталей с защитно-декоративными покрытиями, из листов алюминия и алюминиевых сплавов по ГОСТ 21631, из пиломатериалов твердых лиственных пород по ГОСТ 2695, из карбамидо- и меламиноформальдегидных прессовочных масс (аминопластов) по ГОСТ 9359, из пластических масс (пластмасс) на основе фенолоальдегидных смол (фенопласт по ГОСТ 28804) и других материалов, не ухудшающих эксплуатационные свойства и внешний вид изделий.

5.5.3 Ручки из карбамидо- и меламиноформальдегидных прессовочных масс (аминопластов) и пластических масс (пластмасс) на основе фенолоальдегидных смол не должны иметь трещин, сколов, вздутий, усадочных раковин и инородных включений.

Теплостойкость ручек из аминопластов и пластмасс, а также пластмассовых деталей ручек должна быть не менее (150±5)°С.

5.5.4 Ручки из древесины должны быть без сучков, трещин, грибковых поражений. Поверхность должна быть шлифованной и покрыта лаком по ГОСТ 4976, ГОСТ 5470 или другими лаками, разрешенными Министерством здравоохранения Российской Федерации.

Внешний вид лакового покрытия должен быть не ниже IV класса по ГОСТ 9.032.

5.5.5 Ручки должны быть без заусенцев или острых кромок.

5.5.6 Ручки к посуде должны крепиться сваркой, заклепками по ГОСТ 10299, ГОСТ 10300, ГОСТ 10301, ГОСТ 10302 или резьбовыми деталями.

Заклепки и винты с потайной головкой не должны выступать над поверхностью посуды.

Допускается заливка металлической арматуры в корпус посуды.

5.5.7 Крепление ручек к посуде (клепка, сварка, пайка, развальцовка, крепление винтами или комбинированное крепление) должно быть прочным и плотным, без наплывов и брызг после пайки или сварки. Швы сварных соединений должны быть выполнены в соответствии с ГОСТ 14806. В сварных швах не допускаются раковины, непровары, прожоги и другие дефекты.

На спаиваемых поверхностях не должно быть оплавления основного металла, трещин.

5.5.8 Ручки на посуде должны быть расположены симметрично по отношению к продольной оси.

Отклонение в расположении ручек от оси симметрии не должно превышать 2% диаметра изделия или длины утятницы (гусятницы).

5.5.9 Съемные ручки должны свободно входить в гнездо переходных элементов и надежно удерживать изделие при наклоне на угол 60° к горизонтальной плоскости с закрепленным на корпусе грузом, масса которого в два раза превышает массу вмещаемой воды.

Для плоских изделий масса груза должна в два раза превышать собственную массу изделия.

6 Правила приемки

6.1 Кухонную посуду следует принимать партиями.

6.2 При приемке изделий изготовителем партией считают количество изделий одного типоразмера и вида покрытия наружной и внутренней поверхностей, изготовленных за смену при неизменной технологии производства.

6.3 При приемке изделий покупателем партией считают количество изделий, одновременно отправляемое покупателю по сопроводительным документам (транспортная накладная) и сопровождаемое декларацией о соответствии, подтверждающей соответствие посуды установленным требованиям настоящего стандарта и зарегистрированной органом по сертификации Российской Федерации.

6.4 Приемка изделий изготовителем

6.4.1 При приемке изделий изготовителем посуду подвергают приемо-сдаточным, периодическим и типовым испытаниям. Порядок проведения приемо-сдаточных и периодических испытаний и объем выборки - в соответствии с таблицей 12. Отбор образцов посуды для испытаний проводят методом случайной выборки.

6.4.2 При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному из показателей настоящего стандарта по данному показателю проводят повторную проверку на удвоенной выборке, отобранной от той же партии.

Результаты повторной проверки распространяют на всю партию.

6.4.3 Периодические испытания посуды проводят на партии изделий, прошедшей приемо-сдаточные испытания.

6.4.4 При получении неудовлетворительных результатов периодических испытаний хотя бы по одному из показателей настоящего стандарта периодические испытания переводят в категорию приемо-сдаточных испытаний до получения устойчивых положительных результатов не менее чем на трех партиях изделий.

6.4.5 Типовые испытания проводят на соответствие всем требованиям настоящего стандарта при постановке продукции на производство, при применении новых видов материалов, при изменении технологии производства. Изделия для испытаний отбирают от партии не менее 20 шт.

6.4.6 При неудовлетворительных результатах типовых испытаний приемку изделий прекращают до установления и устранения причин образования выявленных дефектов.

Таблица 12 - Порядок проведения приемо-сдаточных и периодических испытаний посуды

Показатель качества | Раздел, подраздел, пункт настоящего стандарта | Периодичность контроля | Объем выборки |

Приемо-сдаточные испытания | |||

Тип посуды, размер или вместимость, конструкция дна, наличие крышки, количество ручек, тип ручки, маркировка, информация об изделии | 4, 8 | - | Каждое изделие (набор) |

Внешний вид изделия. Соответствие образцу-эталону | 5.3.4-5.3.7; 5.4.1; | ||

Толщина покрытий | 5.4.3 | Один раз в смену | Два изделия |

Прочность сцепления противопригорающего покрытия | 5.4.8 | ||

Отсутствие микротрещин противопригорающего покрытия | 5.4.6 | ||

Форма дна изделий | 5.3.8 | ||

Прочность крепления ручек | 5.5.7; 5.5.9 | ||

Периодические испытания | |||

Противопригорающие свойства покрытия | 5.4.2; 7.2.7 | Один раз в квартал | Три изделия |

Износоустойчивость противопригорающего покрытия | 5.4.9 | ||

Термостойкость противопригорающего покрытия | 5.4.10 | ||

Проверка эксплуатационных свойств противопригорающего покрытия | 5.4.2; 7.2.10 | Один раз в квартал | Два изделия |

Ударопрочность противопригорающего покрытия (на основе кремнийорганических полимеров) | 5.4.11 | Один раз в квартал | Три изделия |

Выделение вредных химических веществ в модельные среды | 5.1; 7.1.4 | Один раз в год | Три изделия |

Теплостойкость пластмассовых ручек | 5.5.3 | Один раз в полгода | Три изделия |

Установка крышек | 5.3.10 | Один раз в квартал | Три изделия |

Вместимость | 4.5 | Один раз в полгода | Два изделия каждого типоразмера |

6.5 Приемка изделий покупателем

6.5.1 Покупатель проводит приемку закупленной посуды с целью проверки соответствия изделий установленным требованиям настоящего стандарта и предупреждения допуска в эксплуатацию несоответствующей продукции.

Закупленная покупателем посуда должна сопровождаться декларацией о соответствии, подтверждающей соответствие посуды установленным требованиям настоящего стандарта и зарегистрированной органом по сертификации Российской Федерации.

6.5.2 Организации, осуществляющие импорт кухонной посуды, должны проводить декларирование импортируемой посуды с целью проверки соответствия изделий установленным требованиям настоящего стандарта в органах по сертификации Российской Федерации.

6.5.3 Проверку изделий покупателем для подтверждения соответствия посуды требованиям настоящего стандарта проводят не менее чем на трех изделиях от партии каждого типоразмера в соответствии с методами контроля, установленными настоящим стандартом.

7 Методы контроля

7.1 Методы контроля корпусов, крышек и ручек

7.1.1 Внешний вид, качество сборки и отделки посуды, а также комплектность изготовления проверяют визуально.

7.1.2 Вместимость посуды проверяют наполнением ее водой комнатной температуры с помощью мерной посуды по ГОСТ 1770 или другой калиброванной емкости. Недолив воды у посуды с крышкой должен быть 5-10 мм до плоскости соприкосновения крышки с корпусом, у посуды без крышки - 6-11 мм до верхней кромки борта.

7.1.3 Качество установки крышек проверяют опробованием на изделии.

7.1.4 Определение выделения вредных химических веществ в модельные среды, выбор модельных сред и подготовку вытяжек осуществляют по инструкции [2].

Допускается при анализе вытяжек применять другие методы, не уступающие указанным выше по чувствительности и точности анализа.

7.1.5 Плоскостность дна проверяют установкой изделия на поверочную плиту класса точности не ниже 1 по ГОСТ 10905. Изделие должно плотно прилегать к поверочной плите и обеспечивать устойчивость изделия на горизонтальной поверхности.

7.1.6 Прочность сцепления теплораспределительного слоя с дном изделия проверяют путем последовательного нагрева и охлаждения посуды не менее 50 раз. Посуду нагревают на электроплитке в сухом состоянии до температуры (200±5)°С, затем заполняют на 1/5 вместимости водой температурой (15±5)°С. После этого посуду снимают с электроплитки и резким погружением в емкость с холодной водой охлаждают до температуры (20±5)°С.

Перед каждым процессом нагревания посуды электроплитка должна быть охлаждена.

После 50 циклов испытаний не должно быть видимых изменений поверхности теплораспределительного слоя и зоны его сцепления с дном изделия.

7.1.7 Прочность крепления ручек к корпусу посуды проверяют поднятием за ручку и встряхиванием изделия с закрепленным на корпусе грузом, масса которого в два раза превышает массу вмещаемой воды.

Для плоских изделий масса груза должна в два раза превышать собственную массу изделия.

После испытаний не должно быть деформации ручек, ослабления крепления соединительных деталей ручек, повреждений противопригорающего или декоративного покрытия в месте соединения ручек и корпуса.

7.1.8 Надежность соединения съемной ручки с корпусом проверяют поворотом изделия за ручку относительно оси симметрии ручки на угол 60° к горизонтальной плоскости с закрепленным на корпусе грузом, масса которого в два раза превышает массу вмещаемой воды.

Для плоских изделий масса груза должна в два раза превышать собственную массу изделия.

При этом не должно происходить саморазъединения корпуса с ручкой.

7.1.9 Теплостойкость ручек из аминопластов и пластических масс (пластмасс), а также пластмассовые детали ручек проверяют, устанавливая изделие с ручкой в предварительно нагретый до температуры (150±5)°С сушильный шкаф и выдерживая в нем в течение 60 мин. Поверхность ручек после испытания не должна иметь трещин, вздутий, сколов, деформации и других видимых изменений.

7.2 Методы контроля противопригорающих покрытий

7.2.1 Испытания проводят на изделиях одной партии.

Внешний вид противопригорающих покрытий проверяют визуально, осматривая покрытие невооруженным глазом.

Поверхность противопригорающего покрытия должна быть однородной, без вздутий и повреждений.

На каждом изделии допускаются незначительные отклонения противопригорающего покрытия в соответствии с 5.4.7, таблица 11.

7.2.2 Толщина противопригорающих покрытий

7.2.2.1 Толщину противопригорающих покрытий измеряют магнитными или электромагнитными толщиномерами или другими толщиномерами с погрешностью измерения не более 10%.

7.2.2.2 Толщину противопригорающего покрытия определяют путем измерения общей толщины полимерного слоя, нанесенного на металлическую поверхность. Толщину противопригорающих покрытий проверяют на изделиях или образцах, изготовленных одновременно с партией изделий. Измерение толщины покрытия проводят на плоских поверхностях изделий или образцов.

7.2.3 Наличие микротрещин на поверхности противопригорающего покрытия определяют оптическим микроскопом при 20-кратном увеличении.

7.2.4 Сплошность противопригорающих покрытий

7.2.4.1 Сплошность покрытий на основе фторопластовых полимеров определяют в следующей последовательности: вначале оптическим микроскопом при 20-кратном увеличении. Покрытие должно быть однородным, не иметь пузырей и трещин. Затем путем воздействия на покрытие концентрированной соляной кислоты, которая проникает через поры до основания металла, обладающего способностью вытеснять из концентрированной соляной кислоты водород. Время до начала непрерывного выделения газовых пузырей на покрытии характеризует его сплошность.

7.2.4.2 Аппаратура и материалы

Микроскоп.

Секундомер механический или электронный.

Пипетка.

Кислота соляная по ГОСТ 3118, х.ч., концентрированная, массовая доля соляной кислоты (HCI) - 35%-38%.

7.2.4.3 Проведение испытания

Испытуемое изделие с противопригорающим покрытием помещают под микроскоп при 8-кратном увеличении. Температура изделия должна быть (20±2)°С. На покрытие поочередно в трех точках (в центре, у радиусного перехода и промежуточная между центральной и у радиусного перехода) пипеткой наносят 0,25 см концентрированной соляной кислоты и наблюдают под микроскопом за началом выделения пузырей газа на покрытии. Отсчет времени ведется с момента нанесения на покрытие концентрированной соляной кислоты. Покрытие считают качественным, если пузыри газа на покрытии появятся не ранее чем через 1 мин.

Покрытия с металлическим наполнителем, покрытия на крышках испытанию соляной кислотой не подвергают.

7.2.4.4 Сплошность покрытий на основе кремнийорганических полимеров определяют оптическим микроскопом при 20-кратном увеличении.

Покрытие должно быть однородным, не иметь трещин.

Наличие микротрещин на поверхности покрытия не допускается.

7.2.5 Прочность сцепления противопригорающих покрытий с металлом (адгезию) определяют методом решетчатых надрезов.

На двухслойном покрытии общей толщиной не менее 20 мкм наносят решетку с единичным квадратом размером 11 мм, на многослойном покрытии с дополнительными упрочняющими слоями общей толщиной не менее 30 мкм - 2

2 мм.

Прочность сцепления противопригорающих покрытий должна соответствовать 1 баллу по методу решетчатых надрезов в соответствии с таблицей 13.

Таблица 13 - Прочность сцепления противопригорающих покрытий с металлом

Балл | Описание поверхности | Внешний вид |

1 | Нет отрыва покрытия ни в одном квадрате решетки |

|

2 | Имеются отрывы покрытия не более чем в двух квадратах решетки |

|

3 | Имеются отрывы покрытия более чем в двух квадратах решетки |

|

На всех контролируемых участках поверхности с противопригорающим покрытием не должно быть отрыва покрытия ни в одном квадрате решетки.

7.2.5.1 Аппаратура и материалы

Инструмент режущий - канцелярский нож или любой другой острый режущий инструмент с тонким сменным лезвием.

Лента липкая шириной 25 мм, адгезия (показатель прилипания липкой ленты к тестируемой поверхности) - не менее 3 Н/см.

Шаблон для нанесения решетчатых надрезов.

Термометр инфракрасный.

Ванна с кипящей водой.

Вода питьевая.

7.2.5.2 Проведение испытания

Перед тестированием изделие кипятят в воде в течение 15 мин. После обработки кипящей водой изделие охлаждают (не следует охлаждать принудительно) до комнатной температуры (25±5)°С и вытирают насухо.

На испытуемом участке поверхности с противопригорающим покрытием режущим инструментом по шаблону делают не менее 10 параллельных надрезов до металла длиной не менее 20 мм на расстоянии 1 или 2 мм друг от друга. Режущий инструмент следует держать перпендикулярно к испытуемой поверхности. Аналогичным образом делают надрезы в перпендикулярном направлении. В результате на покрытии образуется решетка из квадратов одинакового размера.

Проводят контроль не менее 3 участков покрытия.

Расстояние между соседними решетками должно быть не менее 20 мм.

На испытуемую поверхность параллельно одному из направлений надрезов накладывают полоску липкой ленты и плотно прижимают, оставив один конец свободным. Затем быстрым движением ленту отрывают от покрытия. Аналогичным образом повторяют процедуру в перпендикулярном направлении.

Повторяют процедуру 10 раз, каждый раз меняя направление рывка и накладывая свежую полоску липкой ленты.

При наличии мелких зазубрин и затупления режущей кромки лезвие режущего инструмента заменяют на новое.

7.2.6 Термостойкость противопригорающих покрытий проверяют нагревом изделия с маслом до температуры (205±5)°С в течение 3 ч и последующим охлаждением на воздухе до температуры (20±2)°С.

7.2.6.1 Аппаратура и материалы

Плитка электрическая по ГОСТ 14919.

Термометр инфракрасный.

Масло подсолнечное рафинированное.

Инструмент режущий - канцелярский нож или любой другой острый режущий инструмент с тонким сменным лезвием.

Лента липкая шириной 25 мм, адгезия (показатель прилипания липкой ленты к тестируемой поверхности) - не менее 3 Н/см.

Шаблон для нанесения решетчатых надрезов.

7.2.6.2 Проведение испытания

Термостойкость покрытия проверяют нагревом изделия с подсолнечным маслом до температуры (205±5)°С в течение 3 ч с последующим охлаждением на воздухе до температуры (20±2)°С. Изделие с противопригорающим покрытием заполняют на 1/2 вместимости подсолнечным маслом и нагревают на электрической плитке до (205±5)°С.

Температуру (205±5)°С выдерживают в течение 3 ч. Затем масло сливают, изделие охлаждают на воздухе до температуры (20±2)°С. Внутреннюю поверхность изделия тщательно моют теплой водой с моющим средством и выдерживают в течение 2 ч при температуре (20±2)°С.

Проводят визуальный контроль внешнего вида покрытия и определяют прочность сцепления покрытия с металлом методом решетчатых надрезов.

7.2.6.3 Оценка результата

После испытаний должны сохраниться первоначальный внешний вид и прочность сцепления покрытия с металлом.

Не допускаются изменения окраски, вздутия, пузыри, отслоения покрытия.

Прочность сцепления противопригорающих покрытий с металлом должна соответствовать 1 баллу в соответствии с таблицей 13.

7.2.7 Противопригорающие свойства покрытий (неприлипаемость)

Следует считать, что покрытие обладает противопригорающими свойствами при условии положительных результатов в трех тестах.

Тесты проводят на одном изделии друг за другом. Перед новым тестом изделие должно быть вымыто с применением моющего средства и вытерто насухо.

7.2.7.1 Тест "Яичница"

7.2.7.1.1 Аппаратура и материалы

Плитка электрическая по ГОСТ 14919.

Масло растительное рафинированное.

Яйцо куриное высшей или первой категории (С0, С1).

Шпатель пластиковый или деревянный.

Термометр инфракрасный.

7.2.7.1.2 Методика испытания

Смазывают тестируемую поверхность изделия растительным маслом, затем промывают изделие водой с моющим средством и вытирают насухо. Нагревают изделие до (160±10)°С. Разбивают яйцо и распределяют его шпателем по всей тестируемой поверхности. Жарят 8-9 мин, не добавляя дополнительно масло или жир.

7.2.7.1.3 Оценка результата

Яйцо должно удалиться с тестируемой поверхности полностью, без прилипания остатков, или при легком покачивании изделия, или при легком поднятии краев яйца.

7.2.7.2 Тест "Удаление обуглившегося молока"

7.2.7.2.1 Аппаратура и материалы

Плитка электрическая по ГОСТ 14919.

Термометр инфракрасный.

Молоко жирностью (3,5±0,5)%.

Вода питьевая водопроводная.

Губка мягкая для мытья посуды.

7.2.7.2.2 Методика испытания

Нагревают тестируемое изделие до (165±15)°С. Заливают молоко по всей тестируемой поверхности и продолжают нагрев до обугливания (темно-коричневое окрашивание). Затем изделие с подгоревшим молоком подставляют под струю воды. Молочная обугленная пленка должна полностью сняться под действием струи воды.

В случае если молочная обугленная пленка не удаляется под действием струи воды, остатки удаляют мягкой губкой для мытья посуды.

7.2.7.2.3 Оценка результата

Покрытие считают качественным, если обугленное молоко легко удаляется с поверхности изделия.

7.2.7.3 Тест "Блины"

7.2.7.3.1 Состав теста:

- 500 г пшеничной муки;

- 5 куриных яиц высшей категории (С0, С1);

- 1,65 л молока (3,5±0,5)% жирности;

- 1,5 г соли (нейодированной).

7.2.7.3.2 Аппаратура и материалы

Плитка электрическая по ГОСТ 14919.

Термометр инфракрасный.

Шпатель пластиковый или деревянный.

7.2.7.3.3 Методика испытания

Смешивают ингредиенты и замешивают однородное тесто. Оставляют на 30 мин (тесто, приготовленное более 8 ч назад, не используют). Тестируемое изделие нагревают до (205±5)°С (температуру измеряют в центре сковороды). Выдерживают 5 мин. Выливают тесто из расчета 60-70 г на 1 блин и равномерно распределяют по всей тестируемой поверхности. Выпекают блин с одной стороны, не переворачивая, при (205±5)°С в течение 7 мин. Снимают сковороду с плиты.

7.2.7.3.4 Оценка результата

Возможные результаты:

1) после покачивания изделия блин выпадает из изделия, следы прилипания блина к тестируемой поверхности отсутствуют;

2) после легкого поднятия лопаткой краев блина блин снимают с тестируемой поверхности без прилипания;

3) снимают блин, не оставив кусков теста на тестируемой поверхности, только с помощью шпателя;

4) блин с трудом удаляют шпателем с тестируемой поверхности. Остаются крупные следы теста;

5) блин нельзя удалить шпателем с тестируемой поверхности.

Тест имеет положительный результат, если он соответствует требованиям перечислений 1)-3).

Следует подтвердить результат выпеканием всей массы теста, но не менее 15 блинов.

Положительный результат каждый раз подтверждают.

7.2.8 Износоустойчивость противопригорающего покрытия

7.2.8.1 Аппаратура и материалы

Аппарат для проверки износоустойчивости. Механизм аппарата обеспечивает возвратно-поступательный ход прижимной лапки 100-150 мм со скоростью 9 м/мин. На прижимной лапке закреплен груз массой 1,5 кг.

Губка абразивная Scotch-Brit™ зернистостью А VFN (где А - оксид алюминия; VFN - очень тонкое зерно), размеры: ширина - 25-30 мм, длина - 75-80 мм или аналогичная.

Средство моющее для посуды с рН 8-11.

Вода питьевая.

Полотенце хлопчатобумажное.

7.2.8.2 Методика испытания

Приготавливают 3%-ный раствор моющего средства.

Тестируемое изделие с противопригорающим покрытием устанавливают в зажимный механизм аппарата. Внутрь изделия заливают 50-100 мл раствора моющего средства. Дно изделия должно быть полностью закрыто раствором. На прижимную лапку аппарата закрепляют абразивную губку. Включают аппарат и начинают процесс истирания поверхности. Возвратно-поступательный ход прижимной лапки с закрепленной абразивной губкой должен быть 100-150 мм в зависимости от размера тестируемой поверхности. Абразивная губка делает 50 циклов возвратно-поступательных движений, и процесс истирания прерывают. После остановки аппарата абразивную губку необходимо перевернуть на обратную сторону и заново закрепить в прижимной лапке. Включают аппарат и продолжают процесс истирания поверхности с противопригорающим покрытием. После процесса истирания следующих 50 циклов абразивную губку необходимо заменить на новую. В течение всего процесса истирания следует следить, чтобы раствор моющего средства всегда присутствовал внутри изделия. Под одним циклом истирания следует понимать одно возвратно-поступательное движение прижимной лапки с закрепленной абразивной губкой. Процесс истирания противопригорающего покрытия проводят до появления на тестируемой поверхности металлического блеска материала корпуса. Появление металлического блеска свидетельствует об износе противопригорающего покрытия. Процесс истирания прекращают. Тестируемое изделие извлекают из зажимного механизма аппарата, смывают водой моющее средство с тестируемой поверхности, поверхность насухо вытирают полотенцем. Износ противопригорающего покрытия оценивают визуально.

7.2.8.3 Оценка результата

Количество циклов истирания определяет износоустойчивость покрытия.

7.2.9 Ударопрочность противопригорающих покрытий на основе кремнийорганических полимеров проверяют путем воздействия на образец удара свободно падающего шарика силой не менее 0,2 Дж (2,0 кгс·см).

7.2.9.1 Аппаратура и материалы

Шарик стальной массой 55-60 г.

Кольцо стальное наружным диаметром 60 мм, внутренним диаметром 50 мм, с закругленными кромками радиусом 1 мм.

Линейка по ГОСТ 427.

7.2.9.2 Проведение испытаний

Изделие устанавливают на стальное кольцо покрытием вверх. Затем проводят удар свободно падающим стальным шариком массой 55-60 г с высоты 330-350 мм, придерживая изделие на кольце. Испытание проводят в двух точках, расположенных на расстоянии не менее 40 мм одна от другой.

7.2.9.3 Оценка результата

После испытания не должно быть отколов, отслаиваний и растрескиваний покрытия.

7.2.10 Проверка эксплуатационных свойств противопригорающего покрытия

При проверке эксплуатационных свойств противопригорающего покрытия проводят преждевременное старение и разрушение покрытия с нагрузкой, которая имитирует использование изделий в домашних условиях с повышенной нагрузкой.

7.2.10.1 Требования

Для испытаний берут два изделия от одной партии.

Первое изделие подвергают испытаниям в объеме тестов 1-16.

На втором изделии проверяют износоустойчивость покрытия, тест 17.

7.2.10.2 Перечень семнадцати тестов для оценки качества и эксплуатационных свойств покрытия

На первом изделии проводятся тесты с 1 по 16:

1 Тест на внешний вид;

2 Тест на сплошность покрытия:

- сплошность покрытия (микроскоп) и ударопрочность покрытия.

Примечание - Только для противопригорающих покрытий на основе кремнийорганических полимеров;

- сплошность покрытия (микроскоп, воздействие концентрированной соляной кислотой).

Примечание - Только для противопригорающего покрытия на основе фторопластовых полимеров;

3 Тест на прочность сцепления (адгезия);

4 Тест "Яичница";

5 Тест "Удаление обуглившегося молока";

6 Сахарный тест;

7 Тест с поваренной солью;

8 Тест с томатной пастой;

9 Тест "уксус-масло";

10 Тест на термостойкость;

11 Тест на устойчивость к моющим средствам;

12 Тест на закаливание;

13 Тест на прочность сцепления (адгезия);

14 Тест на отслаивание;

15 Тест на прочность сцепления (адгезия);

16 Тест "Блины".

Тесты 1-16 проводят в указанной последовательности друг за другом.

На втором изделии проводят тест 17 на износоустойчивость покрытия.

7.2.10.3 Методика испытаний и критерии оценки

1 Тест на внешний вид покрытия - в соответствии с 7.2.1.

2 Тест на сплошность покрытия:

- в соответствии с 7.2.4.2 и 7.2.9,

- в соответствии с 7.2.4.1.

3 Тест на прочность сцепления (адгезию)

Контролируют один участок покрытия.

Аппаратура и материалы, методика испытания и оценка результата - в соответствии с 7.2.5.

4 Тест "Яичница" - в соответствии с 7.2.7.1.

5 Тест "Удаление обуглившегося молока" - в соответствии с 7.2.7.2.

6 Сахарный тест

Аппаратура и материалы

Плитка электрическая по ГОСТ 14919.

Термометр инфракрасный.

Сахар.

Вода питьевая.

Методика испытания

На разогретую до (160±10)°С поверхность изделия насыпают (12±3) г сахарного песка, распределяют по тестируемой поверхности. Нагревают сахар до полного плавления и приобретения темно-коричневой окраски. Заливают в изделие 100-200 г воды (в зависимости от размера изделия) и кипятят до полного растворения сахара.

Оценка результата

Не должно быть изменения цвета покрытия и пригара сахара на поверхности.

7 Тест с поваренной солью

Аппаратура и материалы

Плитка электрическая по ГОСТ 14919.

5%-ный NaCI (соль нейодированная).

Крышка для посуды.

Вода питьевая.

Методика испытания

Тестируемое изделие заливают на 1/2 высоты стенки раствором 5%-ного NaCI.

Закрывают крышкой. Кипятят раствор в течение 3 ч, поддерживая первоначальный уровень. Потери на испарение восполняют, доливая воду.

Допускается колебание уровня воды в пределах 15 мм.

Оценка результата

Смывают остатки соли и накипи. Осматривают образец на отсутствие следов коррозии, вздутий, пузырей.

8 Тест с томатной пастой

Аппаратура и материалы

Плитка электрическая по ГОСТ 14919.

Соль NaCI (нейодированная).

Паста томатная.

Вода питьевая.

Методика испытания

Разводят томатную пасту с водой в соотношении 1:1 и добавляют 10-15 г соли на 1 л смеси. Полученную смесь заливают в тестируемое изделие. Смесь кипятят в течение 1 ч, добавляя воду для возмещения потерь на испарение. После испытаний промывают моющим средством для посуды.

Оценка результата

Осматривают изделие. Не допускается изменение окраски и наличие вздутий, пузырей, следов коррозии.

9 Тест "уксус-масло"

Аппаратура и материалы

Плитка электрическая по ГОСТ 14919.

Готовят смесь:

700 г воды;

200 г столового 9%-ного уксуса;

100 г растительного масла;

50 г NaCI (соль нейодированная).

Методика испытания

Заливают смесь в испытуемый образец не менее чем на 1/2 высоты стенки. Кипятят в течение 1 ч ± 5 мин. Добавляют воду для возмещения потерь на испарение. После выдержки в течение 1 ч промывают моющим средством для посуды.

Оценка результата

Осматривают тестируемое изделие. Не допускается изменение окраски, наличие вздутий, пузырей, следов коррозии.

10 Тест на термостойкость - в соответствии с 7.2.6.

11 Тест с моющим средством

Аппаратура и материалы

Плитка электрическая по ГОСТ 14919.

Средство моющее для посуды с рН 8-11.

Вода питьевая.

Методика испытания

Готовят 3%-ный раствор моющего средства. Заливают 3%-ный раствор моющего средства в тестируемое изделие до уровня 1/2 высоты борта. Кипятят 1 ч ±5 мин. Поддерживают уровень постоянным. Добавляют воду для возмещения потерь на испарение.

Оценка результата

Осматривают тестируемое изделие. Не допускается изменение окраски, наличие вздутий, пузырей, следов коррозии.

12 Тест на закаливание

Аппаратура и материалы

Плитка электрическая по ГОСТ 14919.

Вода питьевая водопроводная.

Методика испытания

Тестируемый образец нагревают до температуры (165±15)°С и быстро помещают под холодную воду. Повторяют операцию дважды.

Оценка результата

Осматривают изделие. Не допускаются вздутия, отслоения, пузыри.

13 Тест на прочность сцепления (адгезия)

Контролируют один участок покрытия.

Аппаратура и материалы, методика испытания и оценка результата - в соответствии с 7.2.5.

14 Тест на отслаивание покрытия

Аппаратура

Инструмент режущий - канцелярский нож или любой другой острый режущий инструмент с тонким сменным лезвием.

Методика испытания

Режущим инструментом делают разрез покрытия длиной 25 мм до металла. Режущий инструмент держат перпендикулярно к испытуемой поверхности. Ногтем большого пальца пытаются отслоить покрытие. Измеряют длину отслоившегося участка.

Повторяют тест на другом участке три раза.

При наличии мелких зазубрин и затупления режущей кромки лезвие режущего инструмента меняют на новое.

Оценка результата

Отслоение более 3 мм не допускается.

15 Тест на прочность сцепления (адгезия)

Аппаратура

Лента липкая шириной 25 мм, адгезия (показатель прилипания липкой ленты к тестируемой поверхности) - не менее 3 Н/см.

Методика испытания

На участке, который тестировали в тесте 3 (7.2.10.2), проводят отрыв клеток решетки 10 раз, каждый раз меняя направление рывка (вертикально - горизонтально) и используя новую полоску липкой ленты.

Оценка результата

Не должно быть отрыва покрытия ни в одном квадрате решетки.

16 Тест "Блины" - в соответствии с 7.2.7.3.

17 Тест на износоустойчивость противопригорающего покрытия - в соответствии с 7.2.8.

7.3 Методы контроля декоративных покрытий, нанесенных на наружную поверхность посуды

7.3.1 Термостойкость декоративных покрытий

Аппаратура

Шкаф сушильный.

Секундомер механический или цифровой.

Щипцы технические.

Для испытаний выделяют два изделия от одной партии. Первое изделие подвергают испытаниям. Второе изделие является контрольным образцом.

Требование к испытуемому изделию - изделие должно быть без пластмассовых ручек.

Испытуемое изделие выдерживают в течение 10 мин в сушильном шкафу, предварительно нагретом до температуры (250±5)°С. Затем щипцами изделие извлекают из шкафа, охлаждают на воздухе до температуры (20±2)°С и проводят осмотр внешнего вида декоративного покрытия путем сравнения с контрольным образцом, который не подвергался нагреву. Цикл повторяют три раза. Декоративное покрытие должно по внешнему виду соответствовать контрольному образцу.

8 Маркировка

8.1 Информация для потребителя каждого изделия (набора) должна содержать:

- наименование товара;

- наименование страны-изготовителя;

- наименование предприятия-изготовителя;

- основное (или функциональное) предназначение товара или область его применения;

- правила и условия безопасного хранения, транспортирования и использования;

- основные потребительские свойства или характеристики;

- юридический адрес предприятия-изготовителя и/или продавца;

- состав (комплектность);

- товарный знак (товарную марку) изготовителя (при наличии);

- обозначение нормативного документа или технической документации, по которой изготовляют товар;

- клеймо технического контроля.

Способ размещения на изделии информации для потребителя устанавливает изготовитель продукции.

Информация о товарах, предоставляемая потребителю, должна соответствовать [3].

8.2 Информация по эксплуатации изделия

К каждому изделию следует приложить соответствующую инструкцию по эксплуатации, которая содержит:

- указания по уходу за противопригорающим покрытием;

- рекомендацию по первичной подготовке перед первым использованием;

- рекомендацию по очистке после использования;

- специальные указания по уходу за противопригорающим покрытием, при наличии;

- специальные указания по использованию полностью покрытой наружной поверхности кухонной посуды, при наличии;

- рекомендацию по обращению с ручками, при наличии;

- специальные указания по безопасности, при наличии;

- гарантию предприятия-изготовителя с указанием негарантийных случаев;

- наименование и контактный адрес предприятия-изготовителя или импортера.

Информация, изложенная в инструкции по эксплуатации, должна быть доведена до потребителя в составе изделия.

8.3 На потребительской упаковке указывают:

- наименование или товарный знак предприятия-изготовителя;

- наименование изделия или набора посуды;

- количество изделий (при наборах посуды);

- размер или вместимость изделий;

- обозначение настоящего стандарта;

- дату изготовления;

- клеймо (штамп) технического контроля.

8.4 Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционных знаков "Хрупкое. Осторожно", "Беречь от влаги" и "Верх" непосредственно на транспортную упаковку или на ярлыки, прикрепляемые к транспортной упаковке.

9 Упаковка, транспортирование и хранение

9.1 Посуду (отдельные изделия и наборы) упаковывают в потребительскую упаковку:

- коробки по ГОСТ 12301 или пачки по ГОСТ 12303 из картона и комбинированных материалов;

- бандероли из картона по ГОСТ 7933;

- термоусадочную полиэтиленовую пленку по ГОСТ 25951.

9.2 Посуду, упакованную в потребительскую упаковку, укладывают в транспортную упаковку - коробки из гофрированного картона по ГОСТ Р 52901, ящики из гофрированного картона по ГОСТ 9142, дощатые ящики по ГОСТ 2991, ящики из листовых древесных материалов по ГОСТ 5959, деревянные ящики по ГОСТ 9396, дощатые обрешетки по ГОСТ 12082.

9.3 Для укладки посуды в транспортную упаковку применяют вспомогательные материалы - оберточную бумагу по ГОСТ 8273, тарный плоский склеенный картон по ГОСТ 9421, прокладочный картон по ГОСТ 9347.

9.4 Допускается посуду, уложенную в транспортные коробки и ящики, формировать в транспортные пакеты по ГОСТ 26663. Для формирования транспортных пакетов используют плоские поддоны по ГОСТ 9078, ГОСТ 26381, ГОСТ 9557. Применяемые средства скрепления в транспортных пакетах - по ГОСТ 21650.

9.5 Посуду, уложенную в транспортную упаковку, транспортируют всеми видами транспорта по правилам перевозки грузов, действующим на данном виде транспорта.

9.6 Посуду, уложенную в транспортные коробки и ящики, а также сформированную в транспортные пакеты, транспортируют в крытых автомашинах.

9.7 Допускается транспортировать посуду, уложенную в контейнеры, в открытых автомашинах.

9.8 Транспортирование посуды железнодорожным, речным и морским транспортом следует проводить в контейнерах.

9.9 Допускается транспортировать посуду, уложенную в транспортные коробки и ящики, а также сформированную в транспортные пакеты, железнодорожным транспортом повагонными отправками.

9.10 Условия транспортирования и хранения изделий в части воздействия климатических факторов - по группе 2 ГОСТ 15150.

10 Гарантии изготовителя

10.1 Предприятие-изготовитель гарантирует соответствие выпускаемых изделий требованиям настоящего стандарта при соблюдении покупателем условий хранения, транспортирования и эксплуатации.

10.2 Гарантийный срок на посуду с двухслойным противопригорающим покрытием общей толщиной покрытия не менее 20 мкм должен быть не менее 12 месяцев со дня продажи через розничную торговую сеть.

Гарантийный срок на посуду с многослойным противопригорающим покрытием с дополнительными упрочняющими слоями общей толщиной покрытия не менее 30 мкм должен быть не менее 24 месяцев со дня продажи через розничную торговую сеть.

10.3 Гарантийный срок на посуду с противопригорающим покрытием должен быть указан в инструкции по эксплуатации.

Библиография

[1] Гигиенические нормативы | Предельно допустимые количества химических веществ, выделяющихся из материалов, контактирующих с пищевыми продуктами |

[2] Инструкция N 880-71 | Инструкция по санитарно-химическому исследованию изделий, изготовленных из полимерных и других синтетических материалов, предназначенных для контакта с пищевыми продуктами |

[3] Закон Российской Федерации от 7 февраля 1992 г. N 2300-1 | О защите прав потребителей |

УДК 641.542-034:006.354 | ОКС 97.040.60 | ОКП 96 9510 |

Ключевые слова: кухонная посуда с противопригорающим покрытием, литая из алюминиевых сплавов, цельноштампованная из листового алюминия, методы контроля | ||

Электронный текст документа

и сверен по:

, 2016