ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

ПОСУДА И ДЕКОРАТИВНЫЕ ИЗДЕЛИЯ ИЗ ХРУСТАЛЬНЫХ СТЕКОЛ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 26822—86

Издание официальное

Е

ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

УДК 667.21:006.354 Группа У11

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОСУДА И ДЕКОРАТИВНЫЕ ИЗДЕЛИЯ ИЗ ХРУСТАЛЬНЫХ СТЕКОЛ

ГОСТ

26822—86

Общие технические условия

Tableware and decorative articles made of crystal glass. General specifications

ОКП 59 7500, 59 7600,

59 8150, 59 8160

Дата введения 01.01.87

Настоящий стандарт распространяется на посуду и изделия бытового и декоративного назначения (далее изделия), вырабатываемые из хрустального стекла, свинцового, высокосвинцового хруста-лей ручным и механизированным способом.

Стандарт устанавливает требования к изделиям, изготовляемым для нужд народного хозяйства и экспорта.

Стандарт не распространяется на изделия, выработанные путем комбинирования стекла с другими материалами, способами молли-рования и сувенирные.

Термины, применяемые в настоящем стандарте, и пояснения к ним приведены в приложении 1.

(Измененная редакция, Изм. № 1,3).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. По основным параметрам изделия подразделяются в соответствии с табл. 1.

Издание официальное

Е

С. 2 ГОСТ 26822—86

Таблица 1

Группа изделий | Высота, мм | Диаметр или | Полная вместимость |

длина, мм | см* |

(Измененная редакция, Изм. № 3).

1.2. Группу изделий определяют по наибольшему параметру.

1.3. Высота изделий и допускаемые отклонения по высоте должны соответствовать указанным в табл. 2.

Таблица 2

ММ | ||

Допускаемые отклонения для изделий | ||

Высота | прессованных без дора- | прочих |

ботки рисунка | ||

До 50 включ. | ±2 | ±2 |

Св. 50 до 100 > | ±2 | ±2 |

> 100 > 150 > | ±2 | ±3 |

> 150 >200 > | ±3 | ±3 |

> 200 > 250 > | ±5 | ±5 |

> 250 > 300 » | ±5 | ±5 |

» 300 > 350 » | ±5 | ±8 |

> 350 | н-5 | ±10 |

Примечание. Требование п. 1.3 не распространяется на изделия свободного выдувания, центробежной выработки, графины и кувшины.

1.2; 1.3. (Измененная редакция, Изм. №3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Изделия должны быть изготовлены в соответствии с требованиями настоящего стандарта, образцами-эталонами и техническими описаниями, утвержденными в установленном порядке.

(Измененная редакция, Изм. № 3).

2.2. (Исключен, Изм. № 3).

2.3. Вид стекла, содержание оксидов, определяющих вид стекла, и основные физико-химические свойства должны соответствовать данным, приведенным в-табл. 3.

Мелкие

Средни?

Крупные

Особо крупные

До 100 включ.

Св. 100

до 200 включ. Св. 200

до 350 включ.

Св. 350

До 100 включ.

Св. 100 до 150 включ.

Св. 150 до 250 включ.

Св. 250

До 100 включ.

Сб. 100 до 500 включ.

Св. 500 до 1500 включ.

Св. 1500

Таблица 3

Вид стекла | Массов эя доля оксидов. % | Физико-химические свойства | ||||

Оксид свинца РЬО | Сумма щелочных оксидов R»O (KiO+NajO) | ВодостоЙ1 кость, гидро1 литический класс. нс менее | Показатель преломления V не менее | Плотность р» г/см1. нс менее | Коэффициент пропускания для бесцветных стекол 7. не менее | |

Высокосвинцовый хрусталь | 30-32 | 12,0±1,0 | IV | 1,550 | 3,00 | 0,87 |

Свинцовый хрусталь | >24 | IV | 1,545 | 2.90 | 0.87 | |

Хрустальное стекло | ♦ | — | IV | 1,520 | 2.40 | 0,85 |

Примечание. Коэффициент пропускания приведен к образцу толщиной 10 мм.

ГОСТ 26822— 86 С. 3

С. 4 ГОСТ 26822—86

2.4. Требования к изделиям, предназначенным для экспорта, устанавливаются заказчиком.

2.5. В зависимости от качества стекла, способов выработки и обработки изделия подразделяются на 1-й и 2-й сорта.

Изделия прессованные без доработки рисунка центробежной выработки не подразделяются по сортам.

2.4; 2.5. (Измененная редакция, Изм. № 3).

2.6—2.8. (Исключены, Изм. № 3).

2.9. Количество и размеры инородных включений не должны превышать значений, приведенных в табл. 4.

Таблица 4

Размер инородного включения, мм

Группа изделий

Количество включений, шт., для изделий | |

прессованных без доработки рисунка и центробежной выработки | прочих |

1-го сорта | 2-го сорта |

До 1,0 включ.

Св. 1,0 до 2,0 включ.

Мелкие

Средние Крупные Особо крупные

Мелкие

Средние Крупные Особо крупные

3

4

5

Не допускаются

1

2

3

Не допускаются 2

3

4

Не допускаются То же

»

1

3

4

5

Не допускаются То же 1

3

(Измененная редакция, Изм. № 3).

2.10. (Исключен, Изм. №3).

2.11. Количество и размеры закрытых и открытых пузырей не должны превышать значений, приведенных в табл. 5.

2.12. Допускаемые дефекты изделий приведены в табл. 6.

2.11, 2.12 (Измененная редакция, Изм. № 3).

2.13. ( Исключен, Изм. № 3).

2.14. На изделиях допускается не портящее товарного вида отступление в рисунке от образца-эталона, вызванное необходим мостью устранения дефектов.

(Измененная редакция, Изм. № 3).

2.15. (Исключен, Изм. №3).

Таблица 5

Размер круглых пузырей, мН | Группа изделий | Количество пузырей, шт., для изделий | ||

прессованных без доработки рисунка н центробежной выработки | прочих | |||

1-го сорта | 2-го сорта | |||

Св. 0,8 до 2,0 включ. | Мелкие | 3 | 1 | 4 |

Средние | 4 | 2 | 5 | |

Крупные | 5 | 3 | 6 | |

Особо | ||||

крупные | 7 | 6 | 7 | |

Св. 2,0 до 3,0 включ. | Мелкие | Не допускаются | ||

Средние | 1 | Не допус- | 1 | |

каются | ||||

Крупные | 2 | 1 | 5 | |

Особо | ||||

крупные | 5 | 4 | 8 | |

Св. 3,0 до 5,0 включ. | Мелкие | Не допускаю! | 'СЯ | |

Средние | То же | |||

Крупные | 1 | Не допус- | 1 | |

каются | ||||

Особо | ||||

крупные | 2 | 1 | 2 |

Примечания:

1. Размер овальных пузырей определяют по наибольшему параметру.

2. Открытые пузыри на внутренней поверхности мелких и средних изделий 1-го сорта не допускаются. Открытые пузыри на внутренней поверхности крупных и особо крупных изделий не допускаются размером более 2,0 мм для 1-го сорта и более 3,0 мм —для 2-го сорта в количестве более 1 шт.

2.16. Швы и торцовая поверхность верхнего края изделия должны быть гладкими.

(Измененная редакция, Изм. № 3).

2.17. К изделиям должны быть подобраны крышки и пробки.

2.18. Крышки должны свободно накрывать изделия или входить в них.

(Измененная редакция, Изм. № 3).

2.19. Пробки с непритертым стеблем должны свободно входить в горловину изделия. Притертый стебель пробки должен плотно прилегать к горловине изделия. Допускается едва заметное качание пробки в горловине.

3 Зак. 2965

С. 6 ГОСТ 26822—86

Таблица б

Дефект | Норма для изделий | ||

прессованных без доработки рисунка и центробежной выработки | прочих | ||

1-го сорта | 2-го сорта | ||

1. Свиль | Редко расположенная, не портящая | ||

товарного вида | |||

2, «Мошка» | Не допускаются локальные скопления | ||

3. Пузырь в виде «серпика» | Допускается | не портящий товарного | |

вида в местах | соединения ножки и сосу- | ||

да, ножки и донышка, ручки и сосуда, | |||

4. Прорезанные грани, прилипшие | декоративных элементов | ||

Не допускаются | |||

кусочки стекла | |||

| То же | ||

нях | » | ||

7. Сколы и шербины | Не допускаются | Допуска- | |

юте я обработанные, не портящие товарного вида | |||

8. Следы нарушения поверхности, | Не портящие товарного вида | ||

следы от форм и ножниц 9. Волнистость поверхности граней, заваленность граней, следы дистиров-ки и полировки | То же | ||

10. Недоведенис и удлинение линий | —• | Не портящие | |

рисунка | товарного вида | ||

11. Удлинение линий матового ри- | — | Не допус- | Не допус- |

сунка (сетка, паутинка, звездочка, ог- | каются раз- | каются раз- | |

раниченные контуром рисунка) | мером более | мером более | |

2,0 мм | 4,0 мм |

В туалетных приборах стебель пробки должен быть притертый.

2.20, 2.21. (Исключены, Изм. № 3).

2.22. Дно изделия должно обеспечивать его устойчивое положение на плоской горизонтальной поверхности.

(Измененная редакция, Изм. № 3).

2.23. (Исключен, Изм. № 3).

2.24. На внутренних поверхностях донышек изделий на ножке, изготовленных многостадийным способом, допускается кольцевидный выступ размером не более 1,5 мм.

2.25. Не допускается овальность края круглых изделий более 2 °/о от номинального диаметра.

2.26. Разнотолщинность стенок в крае изделий 1-го сорта не должна превышать 15 % от номинальной толщины, 2-го сорта и изделий прессованные без доработки рисунка — 20 % от номинальной толщины.

Примечание. Требование п. 2.26 не распространяется на изделия свободного выдувания и центробежной выработки.

2.27. Непараллельность края изделий плоскости дна (косина края) изделий не должна превышать указанной в табл. 7.

Таблица 7

Группа изделий | Допустимые отклонения от параллельности края плоскости дна. мм, для изделий | ||

прессованные без доработки рисунка | прочих | ||

1-го сорта | 2 го сорта | ||

Мелкие | 0.5 | 1.0 | 1,5 |

Средние | 1.0 | 2,0 | 3.0 |

Крупные | 1,5 | 3,0 | 4,0 |

Особо крупные | 2.0 | 3,0 | 5.0 |

Примечание. Требование п. 2.27 не распространяется на изделия сво бодного выдувания и центробежной выработки.

2.25—2.27. (Измененная редакция, Изм. № 3).

2.28. Изделия в комплекте должны быть подобраны так, чтобы разница по высоте между ними не превышала допускаемого отклонения от параллельности края плоскости дна.

Толщина края стенок изделий механизированной выработки не должна отличаться более чем на 0,5 мм для изделий с толщиной стенки до 3,0 мм включительно и 1,0 мм для изделий с толщиной стенки свыше 3,0 мм.

(Измененная редакция, Изм. № 1).

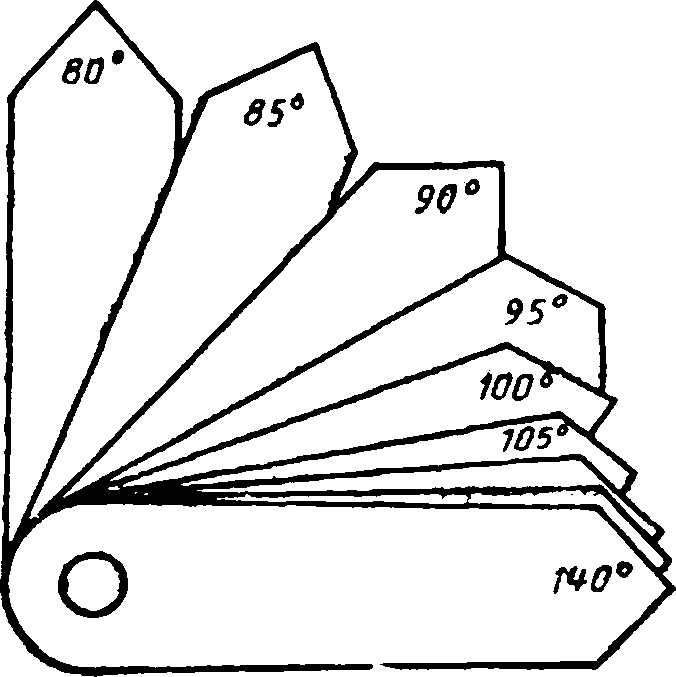

2.29. Угол грани основных врезов изделий с алмазной гранью треугольного профиля в зависимости от вида наносимого рисунка должен быть от 80 до 130°, Угол грани должен указываться в технической документации на определенный вид изделий. Допустимое отклонение значения угла грани от заданного не должно превышать для изделий 1-го сорта ±5°, для изделий 2-го сорта ±10°.

G 8 ГОСТ 26822—86

2.30. Изделия должны быть отожжены. В поле зрения полярископа цвет интерференционной картины должен соответствовать цветам, приведенным в табл. 7а.

Таблица 7а

Толщина просматриваемого участка изделия, см | Допустимые цвета интерференционной картины в поле зрения полярископа при переходе ее через | |

синий цвет | желтый цвет | |

До 1,5 включ. | Фиолетовый Фиолетовый Индиговый синий | Пурпурно-красный Красный Оранжево-красный |

Св. 1,5 до 2,5 включ. | Лазурно-синий Зеленовато-синий | Оранжевый Оранжево-желтый |

Св. 2,5 до 4,0 включ. | Зеленый Зеленый Светло-зеленый | Серо-желтый Светло-желтый Ярко-желтый |

Св. 4,0 | Желтовато-зеленый Зеленовато-желтый | Желтый Бледно-желтый |

Примечания:

1. Цвета, располагающиеся в таблице выше допустимого цвета, допускаются для толщины просматриваемого участка изделия.

2. Допускается качество отжига цветных изделий определять сравнением с контрольным образцом из бесцветного пекла, прошедшего отжиг вместе с окрашенными изделиями.

(Измененная редакция, Изм. № 1).

2.31, 2.32. (Исключены, Изм. № 3).

2.33. На дефекты, которые не могут быть измерены, допускается утверждать образцы, согласованные с потребителем.

(Измененная редакция, Изм. № 3).

3. ПРИЕМКА

3.1. Изделия принимают партиями. Партией считается определенное количество изделий из стекла одного вида. Количество изделий, наименований и артикулов в партии устанавливается по согласованию с потребителем (заказчиком).

(Измененная редакция, Изм. № 3).

3.2. Для проверки соответствия изделий требованиям настоящего стандарта проводят статистический приемочный контроль по альтернативному признаку.

План и порядок проведения приемочного контроля устанавливаются по ГОСТ 18242—72. Значение приемочного уровня качества для изделий 1-го сорта 1,5 %, для изделий 2-го сорта, прессованных без доработки рисунка и центробежной выработки, — 2,5%. Дефектные изделия в количествах, не более указанных, подлежат возврату изготовителю.

(Измененная редакция, Изм. № 2, 3).

3.3. Для проверки изделий на соответствие требованиям пп. 2.9,

2.11, 2.12, 2.14» 2.16, 2.19 по двухступенчатому плану нормального контроля II общей степени от партии методом случайного отбора отбирают изделия в соответствии с табл. 10.

Таблица 10

Объем партии, шт. | Выборки | н 3 ж ж а. о о Z а 3 Ф О О | 6 о 3 X >> 0 * . х 3 S& | Число для изделий | |||||||

1 го сорта и улучшенного качества | 2-го сорта, прессованных без доработки рисунка н центробежной выработки | ||||||||||

9 О я л> Я Ф 0.0 е я | У О 0 О ж 0 4> 0-0 О X | о* о X ф 3 *> 0.0 0 Я | • У о 0 о ж О Ф 0.0 « х | ||||||||

Св. | 2 | Д<) | 8 | включ. | Одна | 2 | 0 | 1 | 0 | 1 | |

9 | > | 15 | » | Одна | 3 | — | 0 | 1 | 0 | 1 | |

> | lb | 25 | » | Одна | 5 | 0 | 1 | 0 | 1 | ||

> | 26 | > | 50 | > | Одна | 8 | — | 0 | 1 | 0 | 1 |

> | 51 | > | 90 | > | Одна | 13 | 0 | 1 | — | — | |

Первая | 8 | _— | — | — | 0 | 2 | |||||

Вторая | 8 | 16 | —■ | -- | 1 | 2 | |||||

> | 91 | » | 150 | » | Первая | 13 | —■ | 0 | 2 | 0 | 2 |

Вторая | 13 | 26 | 1 | 2 | 1 | 2 | |||||

> | 151 | » | 280 | » | Первая | 20 | — | 0 | 2 | 0 | 3 |

Вторая | 20 | 40 | 1 | 2 | 3 | 4 | |||||

> | 281 | > | 500 | » | Первая | 32 | —- | 0 | 3 | 1 | 4 |

Вторая | 32 | 64 | 3 | 4 | 4 | 5 | |||||

» | 501 | » | 1200 | > | Первая | 50 | 1 | 4 | 2 | 5 | |

Вторая | 50 | 100 | 4 | 5 | 6 | 7 | |||||

> | 1201 | > | 3200 | > | Первая | 80 | 2 | 5 | 3 | 7 | |

Вторая | 80 | 160 | 6 | 7 | 8 | 9 | |||||

> | 3201 | > | 10000 | > | Первая | 125 | — | 3 | 7 | 5 | 9 |

Вторая | 125 | 250 | 8 | 9 | 12 | 13 |

3.4. Для проверки соответствия изделий требованиям пп. 1.3, 2.18, 2.22, 2.24—2.29 по двухступенчатому плану нормального контроля I общей степени отбирают изделия в соответствии с табл. 11, используя для этого изделия, отобранные по табл. 10.

Таблица 11

Число для изделий

Объем партии, шт.

Выборка

6 <о

3

а

к

&

н х а 4> * X 5 © О с.

1-го сорта н улучшенного качества

2 го сорта, прессованных без доработки рисунка и центробежной выработки

У о

X

X а.о С X

У о

о м

£8

О Z

о X

4)

X 4, а. о с х

У о е о

X

18 о =

Св.

>

»

>

>

»

»

2

9

16

26

51

91

151

до

»

>

»

8

15

25

50

90

150

280

включ

»

>

»

»

>

>

281

500

501

1200

1201

3200

3201

10000

При

Одна Одна Одна Одна Одна Одна Одна Первая Вторая Первая Вторая Первая Вторая Первая Вторая Первая Вторая

проверке

2

2

3

5

5

8

13

8

8

13

13

20

20

32

32 50 50

п. 2.28

16

26

40

64

100

один

0 0 о о о о о

О 1 О

1 0

3

1

4

комплект

Примечание, продукции.

3.3; 3.4 (Измененная редакция, Изм. № 2, 3)

1

1

1

1

1

1

1

0

0 О о о о

1

1

1

1

1

1

2

2

2

2

3

4

4

5

0

1 о

1 о

3

1

4

2

6

считать

2

2

2

2

3

4

4

5

5

7

единице»

3.5. Партию принимают, если количество изделий, не соответствующих требованиям настоящего стандарта, в первой выборке меньше или равно приемочному числу, и бракуют, если это количество больше или равно браковочному числу.

Если количество изделий, не соответствующих требованиям настоящего стандарта, в первой выборке больше приемочного и меньше браковочного числа, то отбирают вторую выборку. Партию Принимают, если количество изделий, не соответствующих требованиям настоящего стандарта, в двух выборках меньше или равно приемочному числу, и бракуют, если это количество в двух выборках больше или равно браковочному числу.

(Введен дополнительно, Изм. № 2).

3.6. Изготовитель проводит контроль показателей плотности, водостойкости, массовой доли оксидов, преломления, коэффициента пропускания, отжига изделий на стадии производства.

(Измененная редакция, Изм. № 3).

4. МЕТОДЫ КОНТРОЛЯ

4.1. Требования пп. 2.1, 2.12, 2.14, 2.16—2.19 проверяют визуально невооруженным глазом при дневном рассеянном свете или искусственном освещении на расстоянии 500—600 мм от глаза наблюдателя.

4.2. Требования пп. 1.1, 1.3 проверяют универсальным измерительным инструментом с погрешностью измерения не более 1 мм, а пп. 2.9, 2.11, 2.12 (II), 2.24, 2.28 — не более 0,1 мм по ГОСТ 427—75, ГОСТ 166—89, ГОСТ 164—80 или другим с указанной погрешностью измерения.

4.1; 4.2. (Измененная редакция, Изм. № 3).

4.3—4.8. (Исключены, Изм. № 3).

4.9. Устойчивость изделий определяют в наполненном водой состоянии, устанавливая их на плоскость с углом наклона к горизонтали 10°, при этом изделия не должны опрокидываться.

(Измененная редакция, Изм. № 1).

4.10.Овальность края проверяют путем измерения наибольшего и наименьшего диаметров изделия универсальным измерительным инструментом с погрешностью измерения не более 1 мм по ГОСТ 427—75, ГОСТ 166—80, ГОСТ 164—80 или другими с указанной погрешностью измерения. Отношение разности наибольшего и наименьшего диаметров к номинальному, умноженное на 100, будет составлять овальность в процентах.

За результат контроля принимают значение, округленное до целого числа.

(Измененная редакция, Изм. № 1, 3).

4.11. Разнотолщинность стенок в крае проверяют измерением наибольшей и наименьшей толщины стенки универсальным измерительным инструментом с погрешностью измерения не более 0,1 мм по ГОСТ 166—89 или другими с указанной погрешностью измерения. Отношение разности наибольшей и наименьшей толщины стенки к номинальной, умноженное на 100, будет составлять разнотолщииность в процентах.

За результат контроля принимают значение, округленное до целого числа.

(Измененная редакция, Изм. Xs 3).

4.12. Непараллельность края изделия плоскости дна проверяют измерением высоты изделия, установленного на поверочную плиту, в противоположных точках с помощью универсального измерительного инструмента с погрешностью измерения не более 0,1 мм по ГОСТ 166—89, ГОСТ 164—80 или другого с указанной погрешностью измерения. Разность наибольшей и наименьшей высот будет составлять непараллельность края изделия плоскости дна.

4.13. Контроль отклонения значения угла грани от заданного осуществляется с помощью калибров (шаблонов) (см. рекомендуемое приложение 2), поверенных в установленном порядке. При этом проверке подлежит нанесенная на крупные и особо крупные изделия основная (определяющая контур рисунка) грань шириной 8 мм и более, измеренная в наиболее широком месте.

Максимальное отклонение угла грани, определенное не менее трех раз на одном участке грани, не должно превышать значений, указанных в п.,2.29.

4.14. Определение качества отжига

4.14.1. Метод отбора образцов

Для просмотра отбирают изделия непосредственно после отжига.

(Измененная редакция, Изм. № 1).

4.14.2. Аппаратура, материалы:

полярископ ПКС-500 или полярископы-поляриметры ПКС-125, ПКС-250 или других типов, штангенциркуль по ГОСТ 166—89, стенкомер, хлопчатобумажная ткань для протирания оптических деталей.

(Измененная редакция, Изм. № 1, 3).

4.14.3. Подготовка к проведению контроля

Полярископ должен быть установлен в затемненном месте при температуре окружающей среды от 10 до 35 °C и относительной влажности не более 80 %.

Образцы перед контролем выдерживают при комнатной температуре не менее 30 мин.

4.14.4. Проведение контроля

При просмотре изделие ориентируют так, чтобы просматриваемый участок был перпендикулярен направлению распространения сйета полярископа,

При применении полярископов ПКС-125 и ПКС-250 переключатель компенсатора должен находиться в положении , а лимб анализатора компенсатора — в нулевом положении.

При вращении изделия находят участки с максимальными напряжениями.

Записывают в журнал цвет интерференционной картины, наблюдаемой в поле зрения полярископа. Измеряют толщину просматриваемого участка изделия.

4.14.5. Обработка результатов

Цвет интерференционной картины в просматриваемом участке изделия должен соответствовать указанному в табл. 7а для данной толщины.

4.14.3—4.14.5. (Измененная редакция, Изм. № 1).

4.15. Водостойкость стекла определяют по ГОСТ 10134.1—82, метод А.

4.16. Показатель преломления определяют иммерсионным методом. При разногласиях в оценке качества показатель преломления определяют на рефрактометре по ГОСТ 28869—90.

4.17. Определение показателя преломления иммерсионным методом

4.17.1. Метод основан на кажущемся исчезновении прозрачного объекта в окружающей его жидкой среде, если их показатели преломления равны, и появлении полоски Бекке на границе двух сред с различными показателями преломления.

4.17.2. Аппаратура, материалы и реактивы:

микроскоп поляризационный;

ступка халцедоновая (агатовая, яшмовая);

набор иммерсионных жидкостей ИЖ-1;

термометр лабораторный по ГОСТ 27544—87;

стекло предметное (листовое стекло толщиной 2—3 мм);

стекло покровное по ГОСТ 6672—75;

салфетка мягкая из хлопчатобумажной ткани;

спирт этиловый ректификованный технический по ГОСТ 18300—87.

4.17.3. Подготовка к испытанию

Образец должен быть отожжен и не иметь пузырей и посторонних включений, видимых невооруженным глазом.

Образец стекла разбивают на кусочки размером 3—5 мм, отбирают среднюю пробу массой 10 г, промывают ее спиртом и просушивают на салфетке. Среднюю пробу стекла измельчают до размера зерен 0,01—0,1 мм. Для контроля порошок просеивают через сито с сеткой № 01.

4 Зак. 2965

Предметное и покровное стекла протирают салфеткой, смоченной в спирте. Помещают на предметное стекло небольшое количество порошка стекла и накрывают покровным стеклом. Из иммерсионного набора выбирают жидкость, показатель преломления которой близок к показателю преломления испытуемого стекла. Каплю жидкости с помощью пипетки подводят к краю покровного стекла, при этом она должна равномерно заполнить пространство между предметным и покровным стеклом. Таким образом готовят серию на 5—6 препаратов, используя различные жидкости набора.

Включают осветитель и проводят центровку освещения согласно инструкции по работе с микроскопом. Стекло изучают в проходящем свете при выведенном из тубуса микроскопа анализатора. Общее увеличение микроскопа должно составлять не менее 70х.

4.17.4. П роведение испытания

Предметное стекло с препаратом помещают на столик микроскопа и закрепляют лапкой. С помощью фокусирующего устройства находят в препарате зерна стекла, плавающие в иммерсионной жидкости. Отмечают световую полоску Бекке вокруг зерен стекла. Опуская столик микроскопа, наблюдают за полоской Бекке, которая перемещается в сторону вещества с более высоким показателем преломления.

Последовательно изучая препараты с различными жидкостями, отмечают два препарата, у одного из которых полоска Бекке при опускании столика перемещается на зерно стекла, а у другого, следующего за ним, препарата, полоска перемещается на жидкость. Разность показателей преломления двух смежных жидкостей должна составлять 0,003—0,004. В случае появления цветных полос вокруг зерен стекла применяют желтый светофильтр ( а =589 нм) или уменьшают яркость освещения.

Отмечают температуру в помещении, где проводится контроль. (Измененная редакция, Изм. № 1).

4.17.5. Обработка результатов

Находят значения показателей преломления жидкостей и п2Ж из таблицы, приложенной к набору ИЖ-1.

Показатель преломления стекла (пс) вычисляют по формуле

_ п1ж4-п2ж

пс= ---.

где П]Ж — показатель преломления первой жидкости:

П2Ж — показатель преломления второй жидкости.

Погрешность метода равна полуразности показателей преломления двух смежных жидкостей набора ИЖ-1 ±0,002.

При отклонении температуры в помещении от 20 °C учитывается поправка (Ап) жидкости согласно инструкции по эксплуатации, приложенной к набору ИЖ-1.

За окончательный результат принимают среднее арифметическое результатов двух параллельных определений.

4.18. Плотность определяют методом свободного осаждения в смеси органических жидкостей. При разногласиях в оценке качества плотность определяют методом гидростатического взвешивания по ГОСТ 9553—74.

4.19. Определение плотности стекла методом свободного осаждения в смеси органических жидкостей

4.19.1. Сущность метода состоит в определении разности плотностей образцов для контроля и контрольного образца в смеси иммерсионных жидкостей.

4.19.2. Аппаратура, материалы и реактивы

приборы для определения плотности ПП-1; ПРПС; ТГП-1*; пинцет длиной 75—150 мм по ГОСТ 21241—89;

стеклорез;

цилиндр мерный по ГОСТ 1770—74;

пипетка по нормативно-технической документации;

бумага фильтровальная лабораторная по ГОСТ 12026—76; образцы контрольные;

жидкости тяжелые: тетрабромэтан (ацетилентетрабромид); трибромметан (бромоформ) по ГОСТ 5851—75; йодистый метилен; раствор Туле;

жидкости легкие: а-бромнафталин, диметилформамид;

спирт этиловый ректификованный технический по ГОСТ 18300—87;

вода дистиллированная по ГОСТ 6709—72.

4.19.3. Работа на приборах ПП-1, ПРПС

4.19.3.1. Подготовка к испытанию

Образец должен быть отожжен и не иметь трещин, пузырей и посторонних включений, видимых невооруженным глазом. Из него вырезают от 5 до 10 образцов массой 1 —1,5 г, форма которых близка к форме контрольного образца.

Смесь иммерсионных жидкостей готовят следующим образом.

Объем тетрабромэтана (Vj) и я-бромнафталина (V2) в кубических сантиметрах для требуемого объема смеси иммерсионных жидкостей вычисляют по формулам:

♦ Определение плотности высокосвинцового хрусталя на приборах ПП-1 и ПРПС не проводится.

V __ (Рем—Pt)* ^см . v __1/

Vl~ Pl-Pt ’ И2~Ксм

где VCM. — требуемый объем смеси жидкостей, соответствующий объему жидкости в пробирке, заполненной до верхней риски, см3;

pi —плотность тетрабромэтана, г/см3;

р2 —плотность а-бромнафталина, г/см3;

Рем — плотность смеси жидкостей, принимаемая равной плотности контрольного образца, г/см3.

Отмеряют мерным цилиндром поочередно объемы и Vj компонентов смеси жидкостей и переливают их в одну из пробирок прибора. Пробирку со смесью жидкостей закрывают пробкой, в отверстие которой вставлен термометр для измерения температуры во время контроля.

В другую пробирку прибора опускают контрольный образец, плотность которого близка к плотности стекла испытуемого образца, и готовят смесь иммерсионных жидкостей. Если контрольный образец остался в жидкости на дне пробирки, то в пробирку пипеткой по каплям добавляют тетрабромэтан до всплытия, образца на поверхность смеси. После добавления каждой капли пробирку вращают в гнезде вокруг ее оси.

Включают прибор. Нагревание смеси контролируют термометром. При нагревании контрольный образец с поверхности смеси должен осесть на дно пробирки. Если контрольный образец не осаждается, то в пробирку по каплям пипеткой добавляют а-бром-мафталин до тех пор, пока образец не начнет опускаться на дно. Смесь перемешивают после каждого добавления в нее а-бромнаф-талина.

Смесь иммерсионных жидкостей -составляют так, чтобы контрольный образец прошел мимо нижней риски на пробирке при температуре (30±5) °C, для свинцового хрусталя — при температуре (20±5) °C.

4.19.3.2. Проведение контроля

Наливают в стаканчик 5—10 см3 спирта, промывают в нем образцы для контроля и пинцетом переносят их на фильтровальную бумагу.

Испытуемые образцы переносят в пробирку, где находится контрольный образец. Все образцы должны находиться на поверхности смеси. Если они оказались на дне пробирки или во взвешенном состоянии, смесь в пробирке охлаждают, пропуская через холодильник прибора воду, до всплытия образцов на поверхность.

Охлаждение прекращают и включают нагреватель прибора. Смесь нагревают со скоростью около 0,1 °С/мин.

Скорость нагревания регулируют с помощью автотрансформатора по показаниям термометра и секундомера.

Пробирку вращают в гнезде вокруг своей оси, чтобы образцы не сближались друг с другом и со стенками пробирки.

Отмечают значения температур, при которых контрольный и испытуемые образцы, осаждаясь, пройдут средней своей частью мимо нижней риски на пробирке. Значения температур осаждения контрольного и испытуемых образцов записывают в рабочий журнал.

4.19.3.3. Обработка результатов

Среднее значение плотности (рср ) в граммах на кубический сантиметр испытуемых образцов вычисляют по формуле

где рк — плотность контрольного образца, г/см3;

—температурный коэффициент плотности смеси жидкостей, равный для свинцового хрусталя 0,0021 г/см3>град, для хрустального стекла 0,0017 г/см3-град;

tt—температура осаждения каждого образца для испытания, °C;

/к — температура осаждения контрольного образца, °C; и — количество образцов для испытания.

4.19.4. Работа на приборе ТГП-1

4.19.4.1. Подготовка к контролю

Образец должен быть отожжен и не иметь трещин, пузырей и посторонних включений, видимых невооруженным глазом. Образец разбивают, отбирают не менее пяти кусочков стекла размером 3—5 мм, промывают их спиртом и высушивают на фильтровальной бумаге.

Из тяжелой и легкой жидкостей составляют смесь. Для этого в стеклянную пробирку наливают тяжелую жидкость, опускают пять образцов стекла и, перемешивая, по каплям приливают легкую жидкость до момента, когда плотности стекла и смеси станут одинаковыми, т. е. испытуемые образцы стекла будут находиться в средней части трубки.

4.19.4.2. Проведение контроля

Трубку помещают в штатив прибора. Включают нагревание. Переключатель температур устанавливают на температуру 50— 80 °C. Одновременно к нижней части прибора подводится водопроводная вода. В трубке со смесью создается градиент температур, вследствие чего плотность жидкости будет линейно изменяться. В жидкость помещают два контрольных образца из стекла с известными, но разными плотностями.

После достижения равновесного положения (через 30—40 мин) контрольных и испытуемых образцов по миллиметровой шкале прибора отмечают расстояние между контрольными образцами и между одним из контрольных образцов и каждым Из испытуемых образцов.

4.19.4.3. Обработка результатов

Перепад плотности ( Лр ) в граммах на кубический сантиметр на 1 мм высоты термоградиентной трубки вычисляют по формуле

где р 1 — плотность первого контрольного образца, г/см3;

р. — плотность второго контрольного образца, г/см3;

ДА — разность высот первого и второго контрольных образцов, мм.

Плотность каждого испытуемого образца ( р, ) в граммах на кубический сантиметр вычисляют по формуле

Р/ = Р1.2 + Лр-ДА1>2,

где pi.2 — плотность контрольного образца (первого или второго) , г/см3;

о — разность высот испытуемого и контрольного образцов (первого или второго), мм.

За результат плотности стекла принимают среднее значение плотности пяти образцов.

Погрешность определения плотности ±0,01 г/см3.

4.20. Коэффициент пропускания определяют методом спектрофотометрии

4.20.1. Сущность метода заключается в определении пропускания (поглощения) света материалом.

4.20.2. Аппаратура, материалы и реактивы:

спектрофотометр типа СФ или приборы других типов, обеспечивающие измерение коэффициента пропускания в видимой области спектра;

штангенциркуль по ГОСТ 166—89 с пределами измерений от 0 до 160 мм или другое средство измерений с погрешностью измерения не более 0,1 мм;

спирт этиловый ректификованный технический по ГОСТ 18300—87;

салфетка мягкая из хлопчатобумажной ткани;

пластилин.

4.20.3. Подготовка к контролю

Испытуемый образец должен иметь форму прямоугольного параллелепипеда. Размеры сторон рабочих граней должны составлять от 30 до 40 мм, длина образца — от 10 до 100 мм. Рабочие грани образца должны быть полированными, боковые грани — шлифованными. Длину образца I измеряют с погрешностью до 0,1 мм. Разница между результатами измерений в пяти точках должна быть не более 0,1 мм.

Образцы не должны содержать поверхностных царапин, пузырей, грубых свилей и других включений, видимых невооруженным глазом.

4.20.4. Проведение контроля

Прибор включают в сеть согласно прилагаемой к нему инструкции.

Образец устанавливают в кюветное отделение без держателя, одной из полированных граней его плотно прижимают к стенке каретки со стороны входной щели и ориентируют продольной осью строго по ходу светого потока.

Проверяют правильность расположения образца в кюветном отделении. При правильном расположении образца световое' пятно на листе белой бумаги, помещенной в кюветное отделение перед окном фотоэлементов, не должно смещаться или искажаться. В этом положении образец закрепляют пластилином. Затем бумагу вынимают и закрывают кюветное отделение.

Измеряют коэффициент пропускания образца в диапазоне длин волн 400—760 нм с интервалом 20 нм. При использовании регистрирующего спектрофотометра с автоматической записью значения коэффициента пропускания образца на спектральной кривой находят в тех же точках.

4.20.5. Обработка результатов

Для приведения результатов измерения коэффициента пропускания стекла к толщине 10 мм проводят следующие вычисления.

Среднее арифметическое значение коэффициента пропускания (Г/) в диапазоне длин волн 400—760 нм вычисляют по формуле

п

где 7\ (—коэффициент пропускания образца для контроля при выбранной длине волны Z,;

п — число измерений в интервале длин волн 400—760 нм.

Значение оптической плотности (£>/), соответствующее коэффициенту пропускания Tt вычисляют по формуле

Dt=-}gTt.

Значение оптической плотности испытуемого образца стекла толщиной 10 мм (£>ю) вычисляют по формуле

Dio=P<+ Igd-Я'Ч-Г" -lg(l-K)2.

где R — ■ --коэффициент отражения;

п — показатель преломления.

Коэффициент пропускания испытуемого образца стекла в пересчете на толщину 10 мм (Ло) вычисляют по значению оптической плотности £>ю по формуле

7’1(|=10—°ю.

За коэффициент пропускания стекла принимают среднее арифметическое значение результатов измерения трех образцов.

4.21. (Исключен, Изм. № 3).

4.22. Определение массовой доли оксидов свинца (РЬО), бария (ВаО), цинка (ZnO), калия (КгО) и натрия (Na2O)

4.22.1. Общие требования к методам определения оксидов

Образец стекла не должен иметь инородных включений, должен быть очищен от механических загрязнений, промыт дистиллированной водой, протерт спиртом.

Образец стекла может иметь любую форму. Его масса должна быть не менее 20 г. Образец стекла измельчают сначала в агатовой или кварцевой ступке до зерен размером не более 3 мм, затем пробу сокращают до 5 г и растирают в агатовой или кварцевой ступке до состояния пудры.

Приготовленную пробу стекла хранят в стаканчике по ГОСТ 25336—82. Перед анализом ее высушивают в сушильном шкафу при температуре 105—115°С в течение 2 ч и помещают для хранения в эксикатор по ГОСТ 25336—82 с хлористым кальцием.

Реактивы и материалы должны отвечать следующим требованиям:

химические реактивы должны быть квалификации ос. ч., х. ч., ч. д. а., при отсутствии реактивов данной квалификации допускается использовать реактивы квалификации ч.; при необходимости перед приготовлением растворов реактивы измельчают;

во всех случаях проведения анализа, приготовления растворов и реактивов применяют дистиллированную воду по ГОСТ 6709—72; фильтры должны быть обеззоленными.

Выражение «горячая вода» или «горячий раствор» означает, что температура жидкости 60^—80 °C, а «теплой водой» или «теплого раствора» 40—50 °C.

Растворы индикаторов и буферные растворы готовят по ГОСТ 4919.1—77, ГОСТ 4919.2—77.

Вспомогательные растворы и реактивы готовят по ГОСТ 4517—87.

Приготовленные растворы после перемешивания переливают в сухие склянки с притертыми пробками. Растворы, выщелачивающие стекло, хранят в полиэтиленовых сосудах. При длительном хранении растворы перед употреблением проверяют. При наличии в стандартных и титрованных растворах мути, осадка или хлопьев их заменяют свежеприготовленными. Титры вычисляют до четвертой значащей цифры.

Взвешивание (исходных навесок и осадков) в процессе анализа следует проводить на аналитических весах, результаты взвешивания записывать с точностью до четвертого десятичного знака.

Массовую долю оксидов определяют в двух параллельных навесках стекла. Лбслоютное допускаемое расхождение между результатами двух параллельных определений не должно превышать 0,2 % при определении оксидов свинца, бария и щелочных оксидов, 0,1 % — при определении оксида цинка. Если расхождение между результатами превышает приведенное значение, определение повторяют. За окончательный результат анализа принимают среднее арифметическое результатов двух последних параллельных определений.

4.22.2. Массовую долю оксида свинца (РвО) определяют комплексонометрическим методом.

Комплексонометрический метод основан на образовании комплексного соединения свинца с трилоном Б. Свинец из раствора предварительно выделяют в виде сульфата с последующим растворением его в уксуснокислом аммонии.

В ускоренном методе свинец предварительно не выделяют, цинк при этом маскируют ортофенантролином. Конец реакции определяют по ксиленоловому оранжевому индикатору при pH раствора 5,2—5,8 визуально или с фотометрической регистрацией аналитического сигнала.

Общие требования к методу определения оксида свинца и подготовка пробы для определения оксида свинца — по п. 4.22.1 настоящего стандарта.

4.22.2.1. Аппаратура и реактивы:

чашка платиновая по ГОСТ 6563—75;

шпатель платиновый по ГОСТ 6563—75;

бюретка градуированная вместимостью 25 см3 с ценой деления 0,1 см3 и вместимостью 10 см3 с ценой деления 0,05 см3;

колбы мерные по ГОСТ 1770—74 вместимостью 250 и 1000 см3; колбы конические по ГОСТ 1770—74 вместимостью 250 см3; пипетка по ГОСТ 20292—74 вместимостью 25 см3;

блок автоматического фотометрического титрования;

кислота фтористоводородная по ГОСТ 10484—78, концентрированная и разбавленная 1:2;

кислота серная по ГОСТ 4204—77, концентрированная и 5 %-ный раствор;

кислота уксусная по ГОСТ 61—75;

кислота борная по ГОСТ 9656—75, 4 %-ный раствор;

кислота соляная по ГОСТ 3118—77, концентрированная и разбавленная 1:1;

кальций углекислый по ГОСТ 4530—76;

кальций хлористый, 0,0125 моль/дм3 раствор;

аммиачный буферный раствор, pH 9—10;

аммоний уксусно-кислый по ГОСТ 3117—78, 45 %-ный раствор; ацетатный буферный раствор, pH 5,2—5,8;

аммиак водный по ГОСТ 3760—79, 10 %-ный раствор; аммоний хлористый по ГОСТ 3773—72;

ксиленоловый оранжевый индикатор, 0,2 %-ный раствор; хромовый темно-синий индикатор;

соль динатриевая этилендиамин-N, N, N', N'-тетрауксусной кислоты 2-водная (трилон Б) по ГОСТ 10652—73, 0,0125 моль/дм3 раствор;

спирт втиловый ректификованный технический по ГОСТ 18300—87, высшего сорта;

ортофенантролин;

бумага индикаторная «конго».

4.22.2.2. Подготовка к анализу

Приготовление аммиачного буферного раствора pH 9—10

20 г хлористого аммония растворяют в 100 см3 воды, приливают 100 см3 аммиака, доливают водой до 1000 см3 и перемешивают.

Приготовление раствора индикатора хромового темно-синего

0,5 г индикатора растворяют в 20 см3 аммиачного буферного раствора и доливают до 100 см3 этиловым спиртом.

Приготовление ацетатного буферного раствора pH 5,2—5,8

100 г уксуснокислого аммония растворяют в 300—400 см3 горячей воды, фильтруют, добавляют 10 см3 уксусной кислоты и разбавляют водой до 1000 см3.

Приготовление 0,0125 моль!дм3 раствора хлористого кальция

1,2511 г углекислого кальция, высушенного при температуре (150±10)°С в течение 1—1,5 ч, растворяют в стакане вместимостью 300—400 см3 в 10 см3 соляной кислоты, разбавленной 1:1, и 40—50 см3 воды. Углекислый газ удаляют кипячением. Раствор охлаждают, переносят в мерную колбу вместимостью 1000 см3, доводят до метки водой, перемешивают.

Приготовление 0,0125 моль!дм3 раствора трилона Б и вычисление его коэффициента молярности

5 г трилона Б растворяют в 150—200 см3 воды при слабом нагревании. Раствор фильтруют через фильтр «белая лента» в мерную колбу вместимостью 1000 см3, доливают водой до метки, перемешивают.

Для определения коэффициента молярности трилона Б в три конические колбы отбирают пипеткой по 25 см3 раствора хлористого кальция, приливают по 75 см3 воды, по 10 см3 аммиачного буферного раствора, по 8—10 капель индикаторного раствора хромового темно-синего и титруют содержимое каждой колбы раствором трилона Б до перехода окраски раствора из малиново-красной в неизменяющуюся синюю. Отмечают объем трилона Б, израсходованный на титрование раствора каждой колбы, и вычисляют коэффициент молярности (К) трилона Б по формуле

где V — объем раствора хлористого кальция, взятый для титрования, см3;

Vi—объем раствора трилона Б, израсходованный на титрование, см3.

За окончательное значение коэффициента молярности трилона Б принимают среднее арифметическое трех определений.

Приготовление ортофенантролина

0,5 г ортофенантролина растворяют в 50 см3 воды, содержащей 1—2 капли соляной кислоты.

4.22.2.3. Проведение анализа

Определение оксида свинца комплексонометрическим методом

Навеску стекла около 0,5 г помещают в чашку, смачивают водой, приливают 1—2 см3 серной кислоты, 7—10 см3 фтористоводородной кислоты. Содержимое чашки перемешивают шпателем и выпаривают на водяной бане до удаления паров фтористоводородной кислоты. Чашку переносят на электрическую плитку и продолжают выпаривание до получения сиропообразной массы. После охлаждения к содержимому чашки приливают 10—20 см3 5%-кого раствора серной кислоты, перемешивают шпателем, дают постоять 10—15 мин.

Осадок переносят на сдвоенный фильтр «синяя лента». Чашку и осадок на фильтре промывают многократно 5%-ным раствором серной кислоты. Фильтрат собирают в мерную колбу вместимостью 250 см3, затем доводят водой до метки, перемешивают (раствор 1).

Остаток сульфата свинца в чашке и осадок на фильтре растворяют 30 см3 45 %-ного горячего раствора ацетата аммония. Чашку и фильтрат многократно промывают горячей водой, собирают фильтрат и промывную жидкость в мерную колбу вместимостью 250 см3. Содержимое колбы доводят до кипения для полного растворения сульфата свинца. Охлаждают, доводят до метки водой. Раствор в колбе тщательно перемешивают (раствор 2).

Отбирают пипеткой 25 см3 раствора 2 в коническую колбу, добавляют 75 см3 воды, 15—20 см3 ацетатного буферного раствора, 2—3 капли раствора ксиленолового оранжевого и титруют раствором трилона Б до перехода окраски из малиновой в желтую. Отмечают объем трилона Б, пошедший на титрование.

Определение оксида свинца ускоренным комплексонометрическим методом

Навеску стекла около 0,1 г помещают в чашку, приливают

4 см3 фтористоводородной кислоты, разбавленной 1:2, и выдерживают в течение 40 мин при температуре рабочего помещения. Прибавляют 50 см3 4 %-ной борной кислоты, переносят в коническую колбу. Приливают раствор ортофенантролина из расчета 2 см3 на 1 мг оксида цинка (для устранения мешающего влияния оксида цинка при титровании оксида свинца), нейтрализуют раствор 10%-ным раствором аммиака до начала покраснения индикаторной бумаги «конго», добавляют 10—15 см3 ацетатного буферного раствора, 1—2 капли ксиленолового оранжевого и титруют до перехода окраски из малиновой в желтую или автоматически с фотометрической регистрацией аналитического сигнала.

При автоматическом фотометрическом титровании объем раствора индикатора, добавляемого в стакан с титруемым раствором, составляет 0,5 см3. Перед титрованием объем раствора доводят до 100 см3. Титруют при светофильтре с длиной волны ). =540 им, выдержке 10 с, зона импульсной подачи титранта —

5 до точки эквивалентности, найденной по предварительно снятой кривой титрования, согласно инструкции к прибору. Отмечают объем трилона Б, израсходованный на титрование.

4.22.2.4. Обработка результатов

Массовую долю оксида свинца (Xi) в процентах вычисляют по формуле

v V-JGO,00279^.100

Л*“ т«Уа

где V — объем раствора трилона Б, израсходованный на титро* вание, см3;

К — коэффициент молярности раствора трилона Б;

0,00279 — титр 0,0125 моль/дм3 раствора трилона Б по оксиду свинца, г/см3;

— исходный объем раствора, см3;

m — масса навески стекла, г;

V2 — анализируемая часть раствора, см3.

За результат контроля принимают значение, округленное до целого числа.

(Измененная редакция, Изм, № 3).

4.22.3. Массовую долю оксида бария (ВаО) определяют гравиметрическим методом

Гравиметрический метод основан на выделении бария в виде сульфата после разложения навески стекла смесью серной и фтористоводородной кислот.

Общие требования к методу определения оксида бария и подготовка пробы для определения оксида бария — по п. 4.22.1 настоящего стандарта.

4.22.3.1. Аппаратура и реактивы:

печь лабораторная электрическая, обеспечивающая температуру нагрева до 1000 °C;

чашка платиновая по ГОСТ 6563—75;

шпатель платиновый по ГОСТ 6563—75;

тигель фарфоровый по ГОСТ 9147—80; стаканы стеклянные по ГОСТ 23982—85 вместимостью

300 см3;

кислота серная по ГОСТ 4204—77;

кислота фтористоводородная по ГОСТ 10484—73;

кислота соляная по ГОСТ 3118—77;

серебро азотно-кислое по ГОСТ 1277—75, 0,5%-ный раствор.

4.22.3.2. Проведение анализа

Навеску стекла около 0,5 г помещают в чашку, смачивают водой, прибавляют 1—2.см3 серной кислоты и 10 см3 фтористоводородной кислоты. Содержимое чашки выпаривают сначала на водяной бане до прекращения выделения паров фтористоводородной кислоты, а затем на электрической плитке до получения влажного остатка. К полученному остатку прибавляют 30 см3 воды и 5—7 см3 соляной кислоты. Пробу переносят в стакан, добавляют 70—80 см3 воды и кипятят в течение 2—5 мин. Осадку сульфата бария дают отстояться в течение 3 ч в тепло.м месте или оставляют на ночь. Затем отфильтровывают через два фильтра «синяя лента», осадок промывают теплой водой до отрицательной реакции в промывных водах на ион хлора (проба с азотно-кислым серебром). Осадок сульфата бария помещают вместе с фильтром в предварительно прокаленный и взвешенный фарфоровый тигель, прокаливают в электрической печи при температуре 800—900 °C до постоянной массы.

(Измененная редакция, Изм. № 1).

4.22.3.3. Обработка результатов

Массовую долю оксида бария (Лг) в процентах вычисляют по формуле где m — масса осадка, г;

m-i — масса навески, г;

0,657 — коэффициент пересчета сульфата бария в оксид бария.

4.22.4. Массовую долю оксида цинка (ZnO) определяют комплексонометрическим методом

Комплексонометрический метод основан на образовании комплексного соединения цинка с трилоном Б после предварительного выделения свинца. Конец реакции определяют по индикатору ксиленоловому оранжевому при pH раствора 5,2—5,8.

Общие требования к методу определения оксида цинка и подготовка пробы для определения оксида цинка по п. 4.22.1 настоящего стандарта.

4.22.4.1. Аппаратура и реактивы:

чашка платиновая по ГОСТ 6563—75;

шпатель платиновый по ГОСТ 6563—75;

бюретка градуированная вместимостью 25 см3 с ценой деления 0,1 см3 и вместимостью 10 см3 с ценой деления 0,05 см3;

колбы мерные по ГОСТ 1770—74 вместимостью 250 и 1000 см3; колбы конические по ГОСТ 1770—74 вместимостью 250 см3; пипетка по ГОСТ 20292—74 вместимостью 25 см3;

кислота фтористоводородная по ГОСТ 10484—78;

кислота серная по ГОСТ 4204—77, концентрированная и 5 %-ный раствор;

кислота соляная по ГОСТ 3118—77;

кислота уксусная по ГОСТ 61—75;

аммоний уксусно-кислый по ГОСТ 3117—78;

ксиленоловый оранжевый индикатор, 0,2 %-ный раствор;

соль динатриевая этилендиамин-N, N, Nz, N'-тетрауксусной кислоты 2-водная (трилон Б) по ГОСТ 10652—73, 0,0125 моль/дм3, раствор;

ацетил ацетон по ГОСТ 10259—78;

аммиак водный по ГОСТ 3760—79, 10 %-ный раствор; ацетатный буферный раствор, pH 5,2—5,8;

бумага индикаторная «конго»;

кальций углекислый по ГОСТ 4530—76;

кальций хлористый 0,0125 моль/дм3 раствор; аммиачный буферный раствор, pH 9—10; аммоний хлористый по ГОСТ 3773—72; индикатор хромовый темно-синий;

спирт этиловый ректификованный технический по ГОСТ 18300—87 высшего сорта.

4.22.4.2. Подготовка к анализу

Приготовление аммиачного буферного раствора с pH 9—10, ацетатного буферного раствора с pH 5,2—5,8, индикаторного раствора хромового темно-синего, 0,0125 моль/дм3 раствора хлористого кальция, 0,0125 моль/дм3 раствора трилона Б и установка его коэффициента молярности — по п. 4.22.2 настоящего стандарта.

4.22.4.3. Проведение анализа

Отбирают пипеткой 25 см3 раствора 1, приготовленного по п. 4.22.2, в коническую колбу, добавляют 75 см3 воды, опускают индикаторную бумагу «конго», нейтрализуют 10%-ным раствором аммиака до начала покраснения бумаги, добавляют 1 см3 ацетилацетона, 20 см3 ацетатного буферного раствора, 2—3 капли ксиленолового оранжевого и титруют раствором трилона Б до перехода малиновой окраски в желтую. Отмечают объем трилона Б, израсходованный на титрование.

4.22.4.4. Обработка результатов

Массовую долю оксида цинка (Х3) в процентах вычисляют по формуле

где V — объем раствора трилона Б, израсходованный на титрование, см3;

К — коэффициент молярности раствора трилона Б;

0,001017 — титр 0,0125 моль/дм3 раствора трилона Б по оксиду цинка, г/см3;

V! — исходный объем раствора, см3;

V2— анализируемая часть раствора, см3; т — масса навески стекла, г.

4.22.5. Массовую долю Оксидов (К2О) или натрия (Na2O) определяют пламеннофотометрическим методом, суммы оксидов щелочных металлов (K2OH-Na2O) — гравиметрическим методом.

Общие требования к методам определения щелочных оксидов и подготовка пробы для определения щелочных оксидов — по п. 4.22.1 настоящего стандарта.

4.22.5.1. Определение оксида калия или (и) натрия пламеннофотометрическим методом

Метод основан на регистрации излучения элементов в пламени. При введении раствора в пламя горелки возникает спектр, характерный для данного элемента. С помощью светофильтров выделяется линия излучения калия или натрия, которая регистрируется приемником. Натрий определяется по резонансной линии 589 нм, калий— по линии 766 нм. Интенсивность излучения и значения, полученные в результате фотометрических измерений, зависят от концентрации калия или натрия в пробе.

4.22.5.2. Аппаратура и реактивы:

фотометр пламенный типа ПФМ или другого типа;

чашка платиновая по ГОСТ 6563—75; шпатель платиновый по ГОСТ 6563—75;

колбы мерные по ГОСТ 1770—74 вместимостью 250 и 1000 см3; кислота фтористоводородная по ГОСТ 10484—78;

кислота серная по ГОСТ 4204—77;

калий серно-кислый по ГОСТ 4145—74; натрий серно-кислый по ГОСТ 4166—7£>;

стандартные растворы серно-кислого калия и натрия.

4.22.5.3. Подготовка к анализу

Готовят по два ограничивающих стандартных раствора сернокислого калия или натрия концентрации ±0,5% от заданной массовой доли оксида калия или натрия в стекле.

Количество соли серно-кислого калия или натрия, необходимое для приготовления 1000 см3 каждого ограничивающего стандартного раствора, (znj в граммах вычисляют по формуле

ЛЕ 9»/л^.1000

ги.— _ ’ ____

где Л/1,2 —массовая доля оксида калия или натрия в каждом ограничивающем стандартном растворе, %;

m — масса навески стекла, взятая для анализа, г;

К — коэффициент пересчета с оксида на соль (для калия

/С= 1,8492, для натрия Л=2,2903);

1000 — объем стандартного раствора, см3;

250 — объем анализируемого раствора, см3.

Примечание. Растворы следует хранить в полиэтиленовой посуде

4.22.5.4. Проведение анализа

Навеску стекла 0,2000 г помещают в платиновую чашку, смачивают водой, приливают 0,5—1,0 см3 серной кислоты и 5 см3 фтористоводородной кислоты. Содержимое чашки перемешивают шпателем и выпаривают на электрической плитке досуха. Сухой остаток прокаливают при температуре 500—600 °C до полного удаления паров серной кислоты. Затем сухой остаток переносят горячей водой в химический стакан вместимостью 150 см3, нагревают до кипения, фильтруют через фильтр «белая лента» в мерную колбу вместимостью 250 см3, доливают водой до метки, тщательно перемешивают и фотометрируют на пламенном фотометре ио инструкции к прибору.

Растворы распыляют в такой последовательности: ограничивающий стандартный раствор с большей концентрацией, испытуемый раствор и ограничивающий стандартный раствор с меньшей концентрацией. Затем контроль повторяют в обратном порядке. Отмечают показания прибора и берут для подсчета среднее арифметическое результатов двух контролен.

(Измененная редакция, Изм. № 3).

4.22.5.5. Обработка результатов

Массовую долю оксида калия или натрия (Хч) в процентах вычисляют по формуле

где Ci — массовая доля оксида калия или натрия в ограничивающем стандартном растворе меньшей концентрации, %;

Сг — массовая доля оксида калия или натрия в ограничивающем стандартном растворе большей концентрации, %;

Y — показания прибора для испытуемого раствора;

Y\ — показания прибора для ограничивающего стандартного раствора меньшей концентрации;

Y% — показания прибора для ограничивающего стандартного раствора большей концентрации.

4.22.5.6. Гравиметрический метод определения суммы щелочных оксидов

Метод основан на отделении щелочных оксидов от остальных компонентов стекла ортооксихинолином, переведении щелочных оксидов в сульфаты.

4.22.5.7. Аппаратура и реактивы: чашка платиновая по ГОСТ 6563—75; эксикатор по ГОСТ 25336—82;

шпатель платиновый по ГОСТ 6563—75; кислота фтористоводородная по ГОСТ 10484—78; кислота серная по ГОСТ 4204—77;

кислота уксусная по ГОСТ 61—75; ортооксихинолин; 2,5 %-ный раствор в уксусной кислоте; аммиак водный по ГОСТ 3760—79.

(Измененная редакция, Изм, №3).

4.22.5.8. Проведение анализа

Навеску стекла около 0,5 г помещают в чашку, смачивают водой. приливают 1,5—2 см3 серной кислоты и 10—15 см3 фтористоводородной. Смесь выпаривают при периодическом помешивании шпателем на воздушной бане до полного удаления паров серной кислоты. Остаток солей прокаливают 2—3 мин при 500—600°C, охлаждают. В чашку приливают 15—20 см3 горячей воды, выдерживают на водяной бане в течение 5—10 мин, отфильтровывают через фильтр «синяя лепта» в стакан вместимостью 100—150 см3. Осадок промывают 5—6 раз водой. Фильтрат выпаривают до объема 15—20 см3, приливают 6 см3 аммиака, 6—7 см3 раствора ортооксихинол и на, выдерживают 10—15 мин на водяной бане для коагуляции осадка. Охлаждают до температуры рабочего помещения и отфильтровывают через два фильтра «синяя лента» в предварительно взвешенную чашку, промывая осадок 6—7 раз маленькими порциями холодной воды, затем добавляют 1—2 капли серной кислоты, выпаривают досуха, прокаливают при 700— 800°C до постоянной массы, охлаждают в эксикаторе и взвешивают.

Прокаленный остаток испытывают на чистоту, для чего обрабатывают 5 см3 воды, добавляют 1—2 капли аммиака. Если раствор получится прозрачным, определение считают законченным. Если появятся хлопья, то осадок отфильтровывают, промывают водой, фильтрат и промывные воды переносят в ту же чашку и вновь выпаривают, сухой остаток прокаливают до постоянной массы.

4.22.5.9. Обработка результатов

Массовую долю суммы щелочных оксидов (Х5) в процентах в пересчете па оксид калия вычисляют по формуле

% -0,5403* 100

5 m ’

где — масса прокаленного остатка сульфатов щелочных метал-* лов, г;

0,5408 — коэффициент пересчета сернокислого калия на оксид калия;

т — масса навески стекла, г.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировку наносят на бумажную этикетку, которую наклеивают непосредственно на изделие (применение силикатного клея не допускается), на потребительскую (групповую и (или) индивидуальную) тару, групповую упаковку из бумаги и транспортную тару или штампом.

(Измененная редакция, Изм. № 3).

5.2. Маркировка изделий должна содержать следующие данные:

товарный знак и (или) наименование предприятия-изготовителя; артикул;

сорт;

номер рисунка или группу обработки;

массовую долю оксида свинца (только для свинцового и высо-косвинцового хрусталем) ;

обозначение стандарта.

Допускается цену наносить отдельно.

Состав и цену комплекта указывают на потребительской таре или на наибольшем изделии.

Этикетка должна быть помещена на каждом изделии. В комплектах этикетку помещают не менее чем на одно изделие, в сервизах — на наибольшее изделие и не менее чем на два других.

На мелких и средних изделиях механизированной выработки (прессованием) без доработки рисунка допускается наносить товарный знак и наименование предприятия-изготовителя и розничную цену в процессе выработки на дно изделия.

Допускается не указывать артикул в маркировке изделий, упаковываемых в индивидуальную тару».

(Измененная редакция, Изм. № 1).

5.3. Изделия, предназначенные для экспорта, должны иметь маркировку в соответствии с заказом-нарядом внешнеторгового объединения.

5.4. Маркировка потребительской (групповой и (или) индивидуальной). тары и групповой упаковки из бумаги должна содержать следующие данные:

товарный знак и (или) наименование предприятия-изготовителя;

наименование изделий;

сорт;

артикул;

номер рисунка или группу обработки;

количество изделий в единице упаковывания (для групповой тары);

номер контролера и упаковщика;

дату упаковывания;

обозначение стандарта.

(Измененная редакция, Изм. № 2).

5.5. Транспортная маркировка — по ГОСТ 14192—77 с указанием манипуляционных знаков «Верх, не кантовать*, «Осторожно, хрупкое!*.

*5.6. Изделия должны быть упакованы в потребительскую (групповую и (или) индивидуальную тару) и транспортную тару.

Упаковка изделий, предназначенных для экспорта, должна соответствовать заказу-наряду внешнеторгового объединения.

5.7. В качестве потребительской (групповой и (или) индивидуальной) тары должны применяться пакеты по ГОСТ 12302—83, пачки по ГОСТ 12303—80, коробки по ГОСТ 12301—81 и другие, обеспечивающие заданные требования.

5.7.1. При упаковывании в групповую потребительскую тару при отсутствии в ней гнезд или перегородок изделия предварительно должны быть обернуты бумагой по ГОСТ 8273—75 или другой, обеспечивающей заданные требования, и переложены по рядам прокладочным материалом.

В качестве прокладочного материала применяют: картон гофрированный по ГОСТ 7376—89, ГОСТ 7420—89; картон тарный плоский склеенный по ГОСТ 9421—80; картон прокладочный по ГОСТ 9347—74; стружку древесную по ГОСТ 5244—79 и другой мягкий прокладочный материал.

Примечание. Применение древесной стружки допускается до 01.0Ц89.

(Измененная редакция, Изм. № 1).

5.7.2. При упаковывании в индивидуальную потребительскую тару допускается не применять прокладочный материал и не завертывать изделия в бумагу.

5.7.3. Изделия в комплекте или подарочные должны быть упакованы в картонные коробки.

5.7.4. Потребительскую тару (за исключением индивидуальной и с изделиями в комплекте и подарочными) после упаковывания в нее изделий заклеивают клеевой лентой по ГОСТ 18251—87 или перевязывают шпагатом по ГОСТ 17308—88 или другим, обеспечивающим сохранность изделий.

(Измененная редакция, Изм. № 3).

5.8. Допускается изделия, поштучно обернутые бумагой и переложенные древесной стружкой по ГОСТ 5244—79, комплектовать по нескольку штук и упаковывать в бумагу с последующей обвязкой такой упаковки крест-накрест шпагатом по ГОСТ 16266—70, ГОСТ 17308—88 и другим, обеспечивающим заданные требования.

Масса брутто групповой упаковки из бумаги не должна превышать 8 кг.

(Измененная редакция, Изм. № 1).

5.9. В качестве транспортной тары применяют ящики по ГОСТ 5959—80, ГОСТ 10350—81, ящики из гофрированного картона по ГОСТ 9142—90, ГОСТ 13511—91, ГОСТ 13512—91, ГОСТ 13513 — 86, ГОСТ 13514—82, ГОСТ 13515—91, ГОСТ 13516—86, ГОСТ 16535—79 или другие, обеспечивающие заданные требования.

5.9.1. В транспортную тару укладывают изделия в потребительской (групповой и (или) индивидуальной) таре и групповой упаковке из бумаги.

Масса брутто каждого ящика нс должна быть более 15 или более 30 кг, если тара имеет ручки.

5.9.2. При упаковывании в транспортную тару горизонтальные ряды изделий прокладывают листами из гофрированного картона по ГОСТ 7376—89, ГОСТ 7420—89 или другим прокладочным материалом.

Свободные места в таре должны быть плотно заполнены прокладочным материалом.

5.9.3. После упаковывания изделий ящики из гофрированного картона в местах соединения клапанов заклеивают крест-накрест клеевой лентой на бумажной основе по ГОСТ 18251—87 или перевязывают шпагатом по ГОСТ 16266—70, ГОСТ 17308—88 или другим, обеспечивающим заданные требования (при применении бумажного шпагата перевязывают не менее трех раз); деревянные ящики обивают стальной лентой по ГОСТ 3560—73.

5.10. В контейнеры (ГОСТ 15102—75, ГОСТ 20435—75, ГОСТ 22225—76, ГОСТ 18477—79) и вагоны помешают изделия, упакованные в потребительскую (групповую и (или) индивидуальную) тару и групповую упаковку из бумаги. Изделия должны быть уложены плотными рядами, начиная от дальних (торцевых) сторон вагона и контейнера. Внизу следует размещать крупную продукцию повышенной механической прочности с прокладкой по рядам плотного слоя древесной стружки по ГОСТ 5244—79 или другого прокладочного материала. Свободные места должны быть заполнены прокладочным материалом.

5.11. Изделия, отправляемые в районы Крайнего Севера и другие отдаленные районы, упаковывают в соответствии с ГОСТ 15846—79.

5.12. Транспортирование изделий должно проводиться всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки, действующими на данном виде транспорта.

5.13. Транспортирование изделий транспортными пакетами должно производиться в соответствии с требованиями ГОСТ 2G663—85. Требование является факультативным до 01.01.88.

Изделия, упакованные в транспортную тару, укладывают на плоские поддоны по ГОСТ 9078—84 и другие, обеспечивающие заданные требования. Средства скрепления грузов — по ГОСТ 21650—76.

Транспортный пакет должен соответствовать требованиям ГОСТ 21140—88, размеры — кратные модулю 800X1200 мм.

5.14. Хранение изделий — по ГОСТ 15150—69, группа (2) «С».

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В СТАНДАРТЕ, И ИХ ОПРЕДЕЛЕНИЯ

Термин | Определение |

1. Свиль, шлир | Прозрачные включения, отличающиеся от основной массы стекла химическим составом или физическими свойствами. Свили бывают нитевидные, волосяные, в виде узелков и жгутов |

2. (Исключен, Изм. № 3) | |

3. Инородные включе- | Включения, нарушающие однородность стекла |

ния (камин шихтные, огнеупорные), кусочки железа и др. | |

4. Пузыри | Газовые включения в стекле, образующие замкнутую вытянутую (в виде капилляра) или сферическую полость. Они могут быть открытыми или закрытыми, прозрачными или непрозрачными. Пузыри размером не более 0,8 мм называют «мошкой» |

5. (Исключен, Изм. № 3) | |

6. Посечка | Резко ограниченное повреждение, не проходящее через всю толщину стенки или дна изделия |

7. Скол, щербины | Повреждение с раковистой структурой, расположенное на пересечении образующей изделия с его торцом |

8. (Исключен, Изм. № 3) | |

9. Заусенец | Выступ стекла, возникающий от проникновения стекломассы в месте разъема формы |

10. Следы дистировки | Риски от абразивного материала, не полностью сглаженные полировкой на шлифовальных поверхностях изделий |

11. Прижог | Наличие белых или темных полос на шлифованной поверхности |

12. Следы полировки | Рябь, волнистость, остатки «солей» на поверхности изделий |

13. Соли | Стеклообразные крупинки на поверхности изделий, не удаленные в процессе полировки |

14. (Исключен, Изм. ЛЬ 3)

С. Зв ГОСТ 26822—86

Термин

Определение

15. Кованость

16. Моршинкй

17. Складка

18. Комплект

19. Сервиз

20. Изделие с алмазной гранью

21. Сетка

22. Паутинка

23. Звездочка

Неровность, проявляющаяся как мелкая волнистость поверхности

Неровность, выступающая в виде ряби на поверхности

Неровность поверхности карманообразной формы

Набор, состоящий из нескольких изделий одинакового вида и одного назначения (нс более 6 шт.)

Набор, состоящий из двух или более изделий разных видов (например ваза для крюшона с подносом и 6 кружками и пр.)

Изделие, декорированное гранями в различном сочетании по профилю и глубине, нанесенными с помощью абразивного круга

Совокупность пересечений нитевидных или средних алмазных граней с участием в каждом пересечении двух граней

Сложный геометрический орнамент, образованный пересечением нитевидных граней

Совокупность лучей из нитевидных граней, пересекающихся (исходящих) в (из) одной точке

24. (Исключен, Изм. № 3)

25. Контроль приемочный

26. Тара потребительская, индивидуальная, групповая, транспортная

27. Сувенирные изделия

По ГОСТ 16504—81

По ГОСТ 20071—74

28. Царапина

29. Следы нарушения поверхности

30. Следы от форм

31. Локальные скопления «мошки»

Оригинальные изделия, художественно оформленные в традиционном для республики (края, области) стиле, отображающие национальные или местные особенности, выдающиеся события, памятные даты, достижения отечественной науки, культуры, искусства, спорта

Механическое повреждение поверхности изделия в виде матовой линии

Нарушение поверхности изделий в виде царапин, складок, морщин, посечек и др.

Нарушение поверхности изделий в виде черче-ности, кованости, следов от швов форм и др.

Наличие «мошки» в количестве более 3 шт. на 1 см2

(Измененная редакция, Изм. № 2, 3).

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Калибр для контроля отклонения угла грани

ПРИЛОЖЕНИЕ 3 (Исключено, Изм. М 1).

С. 38 ГОСТ 26822—86

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством промышленности строительных материалов СССР

РАЗРАБОТЧИКИ

В. М. Будов, канд. техн, наук; Л. С. Сергеева, канд. техн, наук; В. А. Макаров; В. А. Федорова, канд. техн, наук; Пузь В. В., канд. техн, наук;1 Г. В. Кочеткова, канд. техн, наук; В. П. Храмков, канд. техн, наук; В. А. Шмуклер, канд. физ.-мат. наук;

Н. А. Белова; Н. И. Шаламова; Б. Л. Коваль.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением государственного комитета СССР по стандартам от 13.02.86 № 335

3. ВЗАМЕН ОСТ 21—35—77

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД. на который дана ссылка

Номер пункта, подпункта

ГОСТ 61—75

4.22.2.1, 4.22.4.1, 4.22.5.7

ГОСТ 164—90

4.2, 4.10, 4.12

ГОСТ 166—89

4.2, 4.11, 4.12, 4.14.2, 4.20.2

ГОСТ 427—75

4.2, 4.10, 4.12

ГОСТ 1277—75

4.22, 3.1

ГОСТ 1770—74

4.3, 4.19.2, 4.22.2.1, 4.22.4.1, 4.22.5.2

ГОСТ 3117—78

4.22.2.1, 4.22.4.1

ГОСТ 3118—77

4.22.2.1, 4.22.3.1, 4.22.4.1

ГОСТ 3560—73

5.9.3

ГОСТ 3760—79

4.22.2.1, 4.22.4.1, 4.22.5.7

ГОСТ 3773—72

4.22.2.1,.4.22.4.1

ГОСТ 4145—74

4.22.5.2

ГОСТ 4166—76

4.22.5.2

ГОСТ 4204—77

4.22 2.1, 4.22.3.1, 4.22.4.1,

4.22.5.2, 4.22.5.7

ГОСТ 4517—87

4.22.1

ГОСТ 4530—76

4.22.2.1, 4.22.4.1

ГОСТ 4919.1—77

4.22.1

ГОСТ 4919.2—77

4.22.1

ГОСТ 5244—79

5.7.1, 5.8, 5.10

ГОСТ 5851—75

4.19.2

ГОСТ 5959—80

5.9

4.22.2.1, 4.22.3.1, 4.22.4.1

4.22.5.2, 4.22.5.7

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта

ГОСТ 6709—72

4.19 2, 4.22.1

ГОСТ 6672—75

4.17,2

ГОСТ 7376—89

5.7.1» 5.9.2

ГОСТ 7420—89

5.7.1, 5.9.2

ГОСТ 8273—75

5 7.1

ГОСТ 9078—84

5 13

ГОСТ 9142—90

5.9

ГОСТ 9147—80

4.22.3.1

ГОСТ 9347—74

57.1

ГОСТ 9421—80

5.7.1

ГОСТ 9553—74

4.18

4.22 2.1

ГОСТ 10134.1—82

4.15

ГОСТ 10259—78

4,22.4.1

ГОСТ 10350—81

5.9

ГОСТ 10484—78

4.22.2.1, 4.22.3.1, 4.22.4.1,

4.22.5.2, 4.22.5.7

ГОСТ 10652—73

4.22.2.1, 4.22.4,1

ГОСТ 12026—76

4 19.2

ГОСТ 12301—81

5.7

ГОСТ 12302—83

5.7

ГОСТ 12303—80

5.7

ГОСТ 13511—91

5.9

ГОСТ 13512—91

59

ГОСТ 13513—86

5.9

ГОСТ 13514—82

5.9

ГОСТ 13515—91

59

ГОСТ 13516—86

5.9

ГОСТ 15102—75

5.10

ГОСТ 15150—69

5.14

ГОСТ 15846—79

5.11

ГОСТ 16535—79

59

ГОСТ 17308—88

5.7.4, 5.8. 5 9.3

ГОСТ 18242—72

3.2

ГОСТ 18251—87

5.7.4, 5.9.3

ГОСТ 18300—87

4.17.2, 4.19.2, 4.20.2, 4.22.2.1,

4.22.4.1

ГОСТ 18477—79

5.10

ГОСТ 20242—74

4.22.2.1

ГОСТ 20435—75

5.10

ГОСТ 21140—88

5.13

ГОСТ 21241—89

4.192

ГОСТ 21650—76

5.13

ГОСТ 26663—85

5.13

ГОСТ 22225—76

5.10

ГОСТ 23982—85

4.22.3.1

ГОСТ 25336—82

4.22.1, 4.22.5.7

ГОСТ 27544—87

4.17.2

ГОСТ 28869—90

4.16

С. 40 ГОСТ 28822—86

5. Постановлением Госстандарта снято ограничение срока действия № 1175 от 14.09.92

6. Переиздание (декабрь 1993 г.) с ИЗМЕНЕНИЯМИ № 1, 2, 3, утвержденными в декабре 1986 г., в марте 1987 г., в июле 1987 г. (ИУС 4—87, 7—87, 12—87)

Редактор Л. Д. Курочкина Технический редактор В. Н. Прусакова Корректор Н. И, Гаврищук

Сдано в набор 22.12.93. Подп. в печ. 15.02.94. Усл. печ. л 2,56. Усл. кр.-отт. 2.56. Уч.-изд. л. 2.47. Тир. 336 экз. С 1043.

Ордена «Знак Почета» Издательство стандартов, 107076, Москва. Колодезный пер., 14.

Калужская типография стандартов, ул. Московская, 236. Зак. 2965

1

Массовая доля оксидов свинца, бария, калия, цинка в хрустальном стекле должна быть не менее 10%.

(Измененная редакция, Изм. М 3).