ГОСТ 33355-2015

(ISO 7783:2011)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ ЛАКОКРАСОЧНЫЕ

Определение характеристик паропроницаемости. Метод чашки

Paint materials. Determination of water-vapour transmission properties. Cup method

МКС 87.040

Дата введения 2016-03-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 195 "Материалы лакокрасочные", ОАО "Научно-производственная фирма "Спектр ЛК" на основе аутентичного перевода на русский язык указанного в пункте 5 международного стандарта, который выполнен ФГУП ""

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 195 "Материалы лакокрасочные"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 18 июня 2015 г. N 47)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Киргизия | KG | Кыргызстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 июля 2015 г. N 871-ст межгосударственный стандарт ГОСТ 33355-2015 (ISO 7783:2011) введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2016 г.

5 Настоящий стандарт модифицирован по отношению к международному стандарту ISO 7783:2011* Paints and varnishes - Determination of water-vapour transmission properties - Cup method (Краски и лаки. Определение характеристик паропроницаемости. Метод чашки) путем включения в текст стандарта дополнительных положений, изменения отдельных слов, фраз.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Дополнения и изменения, включенные в текст настоящего стандарта для учета потребностей национальной экономики и особенностей стандартизации, выделены в тексте курсивом**.

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом, отмеченные по тексту документа знаком "**" выделены курсивом. - Примечания изготовителя базы данных.

Из текста настоящего стандарта исключен пункт 6.3.2 "Определение толщины покрытия расчетным методом", что связано со сложностями при его использовании, т.к. в формулу расчета толщины покрытия входит значение объемной доли нелетучих веществ в процентах по ISO 3233, определение которой требует проведения дополнительных испытаний, и из раздела "Нормативные ссылки" исключен указанный стандарт.

В раздел "Нормативные ссылки" включена ссылка на ГОСТ 29317-92 (ИСО 3270:1984) "Материалы лакокрасочные и сырье для них. Температуры и влажности для кондиционирования и испытания", на который дана ссылка по тексту стандарта (5.6).

В стандарт включено дополнительное приложение ДА "Классы паропроницаемости лакокрасочного покрытия по стандарту [2]".

Международный стандарт разработан Комитетом по стандартизации ТС 35 "Paints and varnishes".

Перевод с английского языка (en).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, имеются в Федеральном информационном фонде технических регламентов и стандартов.

Степень соответствия - модифицированная (MOD)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает метод определения характеристик паропроницаемости лакокрасочных покрытий.

При паропроницаемости, превышающей 680 г/(м·сут) (т.е. толщина воздушного слоя с эквивалентной паропроницаемостью s

менее 0,03 м), невозможно точное количественное определение паропроницаемости по методу, приведенному в настоящем стандарте.

Примечание - Вместо термина "плотность потока водяного пара" в странах СНГ используют термин "паропроницаемость".

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 6709-72** Вода дистиллированная. Технические условия

ГОСТ 9980.2-2014 (ISO 1513:2010, ISO 15528:2013) Отбор проб, контроль и подготовка образцов для испытаний (ИСО 1513:2010 "Краски и лаки. Контроль и подготовка образцов для испытаний", MOD; ИСО 15528:2013 "Краски, лаки и сырье для них. Отбор проб", MOD)

ГОСТ 29317-92** (ИСО 3270-84) Материалы лакокрасочные и сырье для них. Температуры и влажности для кондиционирования и испытания

ГОСТ 31993-2013 (ISO 2808:2007) Материалы лакокрасочные. Определение толщины покрытия (ИСО 2808:2007 Краски и лаки. Определение толщины пленки, MOD)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 плотность потока водяного пара (water-vapour transmission rate) (паропроницаемость) V: Масса водяного пара, которая проходит за заданный период времени через заданную площадь поверхности образца в заданных постоянных условиях относительной влажности у каждой поверхности образца.

Примечания

1 Плотность потока водяного пара измеряют в граммах на квадратный метр в сутки [г/(м·сут)].

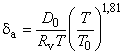

2 Паропроницаемость, измеренную при атмосферном давлении р, можно преобразовать в эквивалентное значение при стандартном атмосферном давлении путем умножения на

![]() . Эквивалентное значение позволяет получить линейную корреляцию со значением толщины воздушного слоя с эквивалентной паропроницаемостью s

. Эквивалентное значение позволяет получить линейную корреляцию со значением толщины воздушного слоя с эквивалентной паропроницаемостью s (см. 3.3) с помощью множителя 20,4.

3.2 скорость потока водяного пара через образец (массовая) (rate of flow of water-vapour through the test piece) G: Масса водяного пара, которая проходит за данный период времени через образец в заданных постоянных условиях относительной влажности у каждой поверхности образца.

Примечание - Массовую скорость потока водяного пара через образец измеряют в граммах на час.

3.3 толщина воздушного слоя с эквивалентной паропроницаемостью (water-vapour diffusion-equivalent air layer thickness) s: Толщина неподвижного слоя воздуха, которая в тех же самых условиях измерения имеет паропроницаемость такую же, как испытуемое лакокрасочное покрытие.

Примечание - Толщину воздушного слоя с эквивалентной паропроницаемостью измеряют в метрах.

3.4 коэффициент сопротивления паропроницанию (water-vapour resistance factor) : Коэффициент, который указывает во сколько раз сопротивление диффузии водяного пара какого-либо материала больше сопротивления слоя неподвижного воздуха такой же толщины при таких же значениях температуры и давления.

Примечания

1 Коэффициент сопротивления паропроницанию является безразмерной величиной.

2 Расчет и применение коэффициента сопротивления паропроницанию имеет смысл только в том случае, если паропроницаемость конкретного материала является постоянной, т.е. не зависит от толщины, что обычно не происходит в случае покрытий.

3.5 образец для испытания (test piece): Окрашиваемая поверхность с нанесенным на нее покрытием или свободная пленка.

3.6 метод мокрой чашки (wet-cup method): Метод измерения паропроницаемости, входе которого образец плотно прижимают к ободку чашки, содержащей насыщенный водный раствор дигидрофосфата аммония.

Примечание - Это наиболее удобный способ определения паропроницаемости в условиях высокой относительной влажности (между 93% и 50%), и поэтому метод мокрой чашки принят в качестве контрольного метода.

3.7 метод сухой чашки (dry-cup method): Метод измерения паропроницаемости, в ходе которого образец плотно прижимают к ободку чашки, содержащей влагопоглотитель.

Примечание - Это наиболее удобный способ осуществления определений паропроницаемости в условиях низкой относительной влажности (между 50% и 3%).

3.8 комплект для испытания (test assembly): Комплект, состоящий из образца для испытаний, плотно закрывающего по ободку испытательную чашку, содержащую насыщенный водный раствор дигидрофосфата аммония в контакте с нерастворенными кристаллами дигидрофосфата аммония (метод мокрой чашки) или влагопоглотитель (метод сухой чашки).

3.9 испытуемая площадь (test area): Площадь поверхности образца, через которую проходит поток водяного пара во время испытания.

Примечание - Испытуемую площадь измеряют в квадратных метрах.

4 Сущность метода

Комплект для испытаний помещают в камеру для испытаний, в которой поддерживают установленную температуру (например, 23°С) и относительную влажность (например, 50%). Относительную влажность в чашке поддерживают на постоянном уровне: либо 93% - с помощью насыщенного раствора соли (метод мокрой чашки), либо 3% - с помощью влагопоглотителя (метод сухой чашки). Вследствие разности между парциальным давлением водяного пара внутри испытательной чашки и парциальным давлением водяного пара снаружи (в испытательной камере) водяной пар проникает через испытуемое покрытие. Взвешивая чашку с образцом через определенные интервалы времени, фиксируют изменение ее массы. По изменению массы чашки и площади испытуемой поверхности рассчитывают паропроницаемость и толщину воздушного слоя с эквивалентной паропроницаемостью.

5 Аппаратура и материалы

5.1 Окрашиваемая поверхность

Для испытания покрытий, нанесенных на окрашиваемую поверхность, используют любой гомогенный пористый материал, обладающий паропроницаемостью выше 240 г/(м·сут), например фритты из полиэтилена, диски из ячеистого бетона, стеклянные фритты, неглазурованные керамические плитки.

При использовании ячеистого бетона покрытие наносят на гладкую поверхность.

Если испытуемая лакокрасочная система не включает в себя грунтовку, а ее необходимо использовать перед нанесением испытуемой лакокрасочной системы, допускается использовать грунтовку, но в этом случае паропроницаемость окрашиваемой поверхности с нанесенной на нее грунтовкой определяют отдельно.

5.2 Чашка для испытаний

Чашку для испытаний изготовляют из стекла, пластмассы или металла. Чашка для испытаний должна быть стойкой к коррозии в условиях испытания.

Примечание - Чашу из алюминия с толщиной стенки, равной 1 мм, считают пригодной для проведения испытаний.

Точное значение испытуемой площади определяют, исходя из конструкции чашки. Испытуемая площадь этой поверхности должна быть не менее 50 см для покрытий, нанесенных на окрашиваемую поверхность, и не менее 10 см

- для свободных пленок.

Чашка должна иметь такую конструкцию, чтобы можно было осуществить эффективную герметизацию между стенками чашки и образцом, используя, при необходимости, герметизирующий материал (5.5).

Когда насыщенный раствор соли (5.3) или влагопоглотитель (5.4) помещены в чашку, площадь поверхности насыщенного раствора или влагопоглотителя должна быть равна площади подвергающейся воздействию поверхности испытуемого образца. Воздушный зазор между образцом и поверхностью раствора или влагопоглотителя следует поддерживать в пределах от 10 до 30 мм.

5.3 Дигидрофосфат аммония (NH H

H PО

PО ), раствор для метода мокрой чашки

), раствор для метода мокрой чашки

Готовят насыщенный раствор дигидрофосфата аммония (ч.д.а.), содержащий нерастворенные кристаллы, используя дистиллированную воду по ГОСТ 6709.

При применении метода мокрой чашки, который является контрольным методом, относительная влажность в чашке, содержащей этот насыщенный раствор, равна 93%.

В результате разность давлений водяного пара и атмосферы в камере для испытаний, в которой поддерживают относительную влажность на уровне 50%, составит 1207 Па при стандартной температуре (23°С) и давлении (101325 Па).

5.4 Влагопоглотитель для метода сухой чашки

В качестве влагопоглотителя используют просушенный силикагель в виде гранул, проходящих через сито с размером отверстий 4 мм, но остающихся на сите с размером отверстий 1,6 мм, или безводный хлорид кальция, высушенный при температуре 200°С.

Выполняют испытание до момента, когда эффективность влагопоглотителя заметно упадет.

При использовании метода сухой чашки относительная влажность в чашке должна составлять 3%.

В результате разность давлений водяного пара и атмосферы в камере для испытаний, в которой относительную влажность поддерживают на уровне 50%, составляет 1400 Па при стандартных температуре (23°С) и давлении (101325 Па).

5.5 Герметизирующий материал

Должна быть обеспечена полная герметизация чашки с содержимым, за исключением испытуемой площади.

Герметизирующий материал должен быть паронепроницаемым и без трещин.

Для герметизации используют механические зажимы, парафин или двухкомпонентные герметики. Применение расплавленного парафина для герметизации чашки с образцом - см. в приложении В.

Герметизирующий материал не должен содержать растворителей или других летучих компонентов, которые могут влиять на покрытие или приводить к ошибкам при взвешивании за счет испарения растворителя.

Примечание - Наиболее часто используемым способом герметизации чашки является применение механического зажима или винтового приспособления с уплотнительным кольцом из полимерного материала. Механическая герметизация не подходит для хрупких образцов или образцов, имеющих шероховатую поверхность. Для таких образцов используют расплавленный парафин.

5.6 Камера для испытаний

Камера для испытаний должна иметь такую конструкцию, чтобы оба параметра (температуру и относительную влажность) в ней можно было контролировать на требуемом для испытаний уровне. Для контрольного метода в камере для испытаний поддерживают температуру (23±2)°С и относительную влажность (50±5)% по ГОСТ 29317. Чтобы обеспечить одинаковые условия в процессе испытания, воздух должен обтекать образец со скоростью от 0,02 до 0,3 м/с по стандарту [1]. Давление воздуха в помещении должно быть скорректировано по стандартному давлению (101325 Па) в соответствии с 8.1.

Примечание - Поддержание скорости потока воздуха на должном уровне является вторым из наиболее важных источников погрешности после подготовки образцов.

Если для взвешивания чашек необходимо извлекать их из камеры для испытаний, то заданные условия восстанавливаются не позже чем через 15 мин после закрытия дверцы камеры для испытаний. Дверца должна оставаться открытой максимально короткое время. Это особенно важно для материалов с высокой паропроницаемостью.

5.7 Весы

Для определения массы чашек с образцом для испытаний с испытуемой площадью, равной 50 смили менее, используют весы с точностью взвешивания до 1 мг; для чашек с образцом для испытаний с испытуемой площадью более 50 см

используют весы с точностью взвешивания до 10 мг.

Наиболее удобно располагать весы в той же камере для испытаний, но если это невозможно, необходимо следить за тем, чтобы не происходило потери массы при переносе чашки на весы и обратно в камеру.

6 Подготовка к испытаниям

6.1 Отбор проб

Отбирают среднюю пробу каждого лакокрасочного материала (ЛКМ) (или каждого компонента в случае лакокрасочной системы) в соответствии с ГОСТ 9980.2.

Контроль и подготовка каждой пробы для испытания - по ГОСТ 9980.2.

6.2 Подготовка образцов

6.2.1 Получение покрытий, нанесенных на пористую окрашиваемую поверхность

Окрашиваемая поверхность должна быть чистой и сухой.

Наносят ЛКМ для испытаний на окрашиваемую поверхность в соответствии с инструкцией изготовителя. Количество ЛКМ должно быть не менее, чем указано в инструкции изготовителя, но не более чем на 50% должно превышать это значение, например при нанесении большего количества слоев или первого слоя в качестве грунтовки после разбавления.

Покрытие должно быть однородным и без видимых дефектов. Если количество материала для получения такого покрытия более чем на 50% превышает указанное изготовителем количество, используют другую окрашиваемую поверхность или другой метод.

Образцы сушат в течение 7 сут в условиях свободно циркулирующего воздуха при температуре (23±2)°С и относительной влажности (50±5)%, если другие условия не оговорены.

6.2.2 Получение свободных пленок

Для получения свободных пленок используют окрашиваемую поверхность, от которой покрытие легко отделяется после сушки/отвердения. Наиболее удобно использовать стеклянные пластинки, покрытые полиэтиленом высокой плотности или политетрафторэтиленом, без поверхностных дефектов. Можно использовать другие способы, например, предварительно покрыть окрашиваемую поверхность растворимым материалом, таким как поливиниловый спирт, что позволяет отделить покрытие при смачивании водой. Этот способ используют с осторожностью, так как водорастворимый материал может повлиять на паропроницаемость покрытия.

Окрашивают поверхность методом, установленным изготовителем, и сушат в течение 7 сут в условиях свободно циркулирующего воздуха при температуре (23±2)°С и относительной влажности (50±5)%, если другие условия не оговорены (если требуется горячая сушка, необходимо следить, чтобы на окрашиваемую поверхность не повлияла высокая температура).

Осторожно отделяют пленку (покрытие) от поверхности.

Используют трафарет (рисунок В.1, приложение В) для вырезки образцов такого размера, который подходит к чашке. Визуально проверяют образцы и отбраковывают те, на которых есть точечные отверстия (проколы).

6.2.3 Кондиционирование

Метод А

Образцы покрытий, которые не будут подвергаться воздействию дождя, например покрытия, предназначенные для использования внутри помещений или используемые в засушливых регионах, кондиционируют при температуре (23±2)°С и относительной влажности (50±5)% в течение 28 дней или пока разность масс между двумя последовательными взвешиваниями, выполненными с интервалом 24 ч, не станет менее 1%.

Метод В

При эксплуатации покрытия летучие и/или растворимые в воде компоненты могут исчезать под воздействием погодных условий (в частности, растворимые в воде компоненты могут вымываться дождевой водой), покрытия, которые подвержены влиянию дождя, должны кондиционироваться перед определением паропроницаемости.

Образцы для испытаний подвергают трем циклам воздействия при соблюдении следующих режимов:

- 24 ч - в воде (дистиллированная вода) при температуре (23±2)°С;

- 24 ч - сушка при температуре (50±2)°С.

В течение выходных или при любом перерыве кондиционирования по иным причинам образцы хранят при температуре (23±2)°С и относительной влажности (50±5)%.

После последнего (третьего) цикла продолжают сушить образцы при температуре (50+2)°С не менее 24 ч. Затем выдерживают образцы при температуре (23±2)°С и относительной влажности (50±5)%, если другие условия не оговорены, не менее 24 ч перед выполнением испытания.

6.3 Определение толщины покрытия

Толщину покрытия d, необходимую для расчета коэффициента сопротивления паропроницанию , определяют по ГОСТ 31993.

6.4 Подготовка комплектов для испытания

Для испытаний используют чистые сухие испытательные чашки и вспомогательные приспособления.

Помещают в каждую чашку установленное количество насыщенного раствора дигидрофосфата аммония и дополнительные кристаллы дигидрофосфата аммония (5.3) (для метода мокрой чашки) или влагопоглотителя (5.4) (для метода сухой чашки), чтобы воздушный зазор между веществом в чашке и образцом составил не менее 10 мм. В случае использования раствора дигидрофосфата аммония лучше, чтобы воздушный зазор был более 10 мм, но менее 30 мм, для облегчения переноса чашки с раствором и образцом.

Каждый образец герметизируют на чашке с помощью паронепроницаемого герметика.

При испытании покрытия, нанесенного на окрашиваемую поверхность, окрашенная сторона должна быть направлена вверх в шкафу с относительной влажностью 50%. Важно, чтобы воздушный зазор не менялся в процессе всего испытания (см. 8.2.1).

Примечание - Если для взвешивания испытательные чашки с образцами необходимо извлекать из испытательной камеры, то каждую чашку закрывают крышкой, маркированной для идентификации комплекта.

7 Проведение испытания

Выполняют три параллельных определения на трех разных образцах.

Взвешивают чашки с образцом и содержимым на весах (5.7) и помещают их в камеру для испытаний в условия, установленные для испытания. Скорость потока воздуха над наружной поверхностью образцов должна составлять 0,02-0,3 м/с, т.к. это оказывает большое влияние на (массовую) скорость потока водяного пара через образец (5.6).

Примечание - Паропроницаемость не обязательно является линейной функцией толщины лакокрасочного покрытия, температуры или относительной влажности. Определение, проведенное при одних условиях, может быть не сопоставимо с определением, выполненным в других условиях. Поэтому важно, чтобы условия испытания были, по возможности, близкими к условиям применения.

Определяют потери массы через определенные интервалы времени.

Рекомендуется проводить последовательные взвешивания через 24, 48 или 96 ч, но могут быть и более короткие интервалы (например, 3, 4 или 8 ч) для покрытий с высокой паропроницаемостью.

При использовании весов с точностью взвешивания до 1 мг выбирают такой интервал времени между последовательными взвешиваниями, чтобы изменение массы было не менее 5 мг, при использовании весов с точностью взвешивания 10 мг - не менее 50 мг.

Если первые два взвешивания показывают изменение массы слишком большое или слишком маленькое, временной интервал необходимо отрегулировать для последующих взвешиваний.

Взвешивание выполняют таким образом, чтобы избегать неблагоприятного влияния на прохождение водяного пара через образец.

Продолжают взвешивания, пока изменение массы на единицу времени не станет постоянным.

Очень важно избегать попадания раствора дигидрофосфата аммония на образцы. Если такое произошло, испытание повторяют.

8 Обработка результатов

8.1 Паропроницаемость V свободных пленок

8.1.1 Массовая скорость потока водяного пара через образец G

Для каждой испытательной чашки с образцом для испытания строят график зависимости изменения массы в граммах от времени в часах. Испытание считают завершенным, когда три или более точек попадают на прямую линию.

В линейной части графика определяют прямую линию, проходящую через три или более точек измерения, наклон которой (прямой) равен (массовой) скорости потока водяного пара G (изменение массы чашки с образцом) (г/ч) через образец.

8.1.2 Паропроницаемость V свободной пленки

Паропроницаемость V, г/(м·сут), для свободной пленки при стандартном атмосферном давлении

(т.е. давлении на средней высоте над уровнем моря) рассчитывают по формуле

![]() , (1)

, (1)

где 24 - множитель, который переводит G из г/ч в г/сут;

![]() - множитель, который вводит поправку в паропроницаемость V на стандартное атмосферное давление;

- множитель, который вводит поправку в паропроницаемость V на стандартное атмосферное давление;

G - массовая скорость потока водяного пара через образец (изменение массы чашки с образцом), г/ч;

А - испытуемая площадь образца, м.

Атмосферное давление , Па, в месте проведения измерений в ходе испытаний рассчитывают по формуле

![]() , (2)

, (2)

где - стандартное атмосферное давление, Па (

=101325 Па);

h - высота расположения лаборатории над уровнем моря, м.

Примечание - В расчетах паропроницаемости V в формуле (1) воздушный зазор под пленкой в чашке не учитывают, поскольку его влияние на паропроницаемость свободных пленок пренебрежительно мало.

За результат испытаний принимают среднеарифметическое значение не менее трех параллельных определений, но включают в расчет каждое отдельное значение V выше 680 г/(м·сут). Если все отдельные значения V превышают 680 г/(м

·сут), то результат испытаний записывают как V>680 г/( м

·сут) (см. раздел 1).

8.2 Паропроницаемость V покрытия, нанесенного на окрашиваемую поверхность

8.2.1 Общие положения

При расчете паропроницаемости покрытия, нанесенного на окрашиваемую поверхность, необходимо учитывать паропроницаемость окрашиваемой поверхности.

Ширина воздушного пространства (зазор) между поверхностью раствора дигидрофосфата аммония или влагопоглотителя и образцом не принимают во внимание, т.к. паропроницаемость покрытия является разницей между значением паропроницаемости окрашиваемой поверхности с нанесенным на нее покрытием и паропроницаемостью окрашиваемой поверхности без покрытия, при условии что зазор остается постоянным в процессе испытания.

8.2.2 Массовая скорость потока водяного пара через окрашиваемую поверхность с нанесенным на нее покрытием и через окрашиваемую поверхность без покрытия

Для каждой чашки с образцом строят график зависимости массы в граммах от времени в часах. Испытание считают завершенным, когда три или более точек попадают на прямую линию.

В линейной части графика определяют прямую линию, проходящую через три или более точек измерения, наклон которой (прямой) равен скорости потока водяного пара (г/ч) через окрашиваемую поверхность с нанесенным на нее покрытием (г/ч) (изменение массы чашки с образцом).

Если измерения были выполнены на окрашиваемой поверхности без покрытия, вычисляют аналогичным образом скорость потока водяного пара (г/ч) через окрашиваемую поверхность без покрытия (изменение массы чашки с образцом без нанесенного покрытия).

Если используемая окрашиваемая поверхность соответствует ранее использованным поверхностям в тех же самых условиях, можно использовать среднее значение для . В противном случае, значение

необходимо перед определением измерить отдельно.

8.2.3 Паропроницаемость для окрашиваемой поверхности без покрытия

Паропроницаемость , г/(м

·сут), окрашиваемой поверхности рассчитывают по формуле

![]() , (3)

, (3)

где 24 - множитель, который переводит из г/ч в г/сут;

![]() - множитель, который вводит поправку в паропроницаемость на стандартное атмосферное давление;

- множитель, который вводит поправку в паропроницаемость на стандартное атмосферное давление;

- массовая скорость потока водяного пара через окрашиваемую поверхность, г/ч;

- испытуемая площадь образца, м

.

8.2.4 Паропроницаемость окрашиваемой поверхности с покрытием

Паропроницаемость , г/(м

·сут), окрашиваемой поверхности с покрытием рассчитывают по формуле

![]() , (4)

, (4)

где 24 - множитель, который переводит из г/ч в г/сут;

![]() - множитель, который вводит поправку в паропроницаемость

- множитель, который вводит поправку в паропроницаемость на стандартное атмосферное давление;

- массовая скорость потока водяного пара через окрашиваемую поверхность с покрытием, г/ч;

- площадь окрашенной поверхности, через которую проходит водяной пар, м

.

8.2.5 Паропроницаемость V покрытия

Паропроницаемость V, г/(м·сут), покрытия вычисляют по разности между паропроницаемостью окрашиваемой поверхности с покрытием

и паропроницаемостью окрашиваемой поверхности без покрытия

по формуле, которая выведена из формулы

![]() , (5)

, (5)

![]() . (6)

. (6)

За результат испытаний принимают среднеарифметическое значение не менее трех параллельных определений, но включают в расчет каждое отдельное значение V выше 680 г/(м·сут). Если все отдельные значения V превышают 680 г/(м

·сут), то результат испытаний записывают как V>680 г/(м

·сут) (см. раздел 1).

Примечание - Классификация покрытий по паропроницаемости в соответствии со стандартом [2] представлена в приложении ДА.

8.3 Толщина воздушного слоя с эквивалентной паропроницаемостью

При необходимости рассчитывают толщину воздушного слоя с эквивалентной паропроницаемостью , м, по следующей формуле (вывод этой формулы представлен в приложении А)

![]() , (7)

, (7)

где - коэффициент паропроницаемости воздуха при стандартных температуре и давлении, г/(м·сут·Па) [при стандартной температуре 23°С (=296 K) и стандартном давлении (=101325 Па) значение

равно 0,0169 г/(м·сут·Па)];

- разность между парциальным давлением водяного пара в испытательной чашке и камере для испытаний (т.е. между одной и другой сторонами покрытия), Па;

V - полученное значение паропроницаемости, г/м.

Для метода мокрой чашки, для которого =1207 Па, толщину воздушного слоя с эквивалентной паропроницаемостью вычисляют по формуле

![]() . (8)

. (8)

Для метода сухой чашки, для которого =1400 Па, толщину воздушного слоя с эквивалентной паропроницаемостью вычисляют по формуле

![]() . (9)

. (9)

8.4 Коэффициент сопротивления паропроницанию

При необходимости рассчитывают коэффициент сопротивления паропроницанию по формуле

![]() , (10)

, (10)

где d - толщина сухого лакокрасочного покрытия, мкм (см. 6.3).

B случае текстурированных покрытий, например штукатурки, размер частиц материала может быть использован вместо измеренной толщины покрытия.

При вычислении значений для различных значений толщины сухого покрытия конкретного ЛКМ по формуле

![]()

не является константой для этого материала. Из формулы (7) видно, что

зависит от

и поэтому изменяется при изменении температуры окружающей среды и относительной влажности.

9 Прецизионность

9.1 Предел повторяемости r

В условиях повторяемости (т.е. когда результаты испытания получают стандартизованным методом на идентичном материале одним и тем же оператором в одной и той же лаборатории в течение короткого интервала времени) можно ожидать, что абсолютная разность между двумя результатами испытания (каждый из которых является среднеарифметическим значением трех определений) будет меньше определенного значения предела повторяемости r.

Для метода, установленного в настоящем стандарте, r с 95%-ной доверительной вероятностью составляет 40% (относительно среднеарифметического значения двух результатов испытания).

9.2 Предел воспроизводимости R

В условиях воспроизводимости (т.е. когда результаты испытания получают стандартизованным методом на идентичном материале разными операторами в разных лабораториях) можно ожидать, что абсолютная разность между двумя результатами испытания (каждый из которых является среднеарифметическим значением трех определений) будет меньше определенного значения предела воспроизводимости R. Для метода, установленного в настоящем стандарте, R с 95%-ной доверительной вероятностью составит 100% (относительно среднеарифметического значения двух результатов испытания).

10 Протокол испытаний

Протокол испытаний должен содержать:

a) все сведения, необходимые для полной идентификации испытуемого ЛКМ;

b) ссылку на настоящий стандарт;

c) количество образцов для испытаний;

d) метод нанесения ЛКМ, норму расхода (количество нанесенного ЛКМ), количество слоев и информацию о разбавлении ЛКМ;

e) толщину лакокрасочного покрытия или лакокрасочной системы в микрометрах;

f) тип окрашиваемой поверхности (включая грунтовку, при использовании) и ее среднюю толщину в миллиметрах (для покрытий, нанесенных на окрашиваемую поверхность);

g) использованный метод испытания: метод мокрой чашки или метод сухой чашки;

h) описание использованного комплекта для испытания, включая метод подготовки и герметизации и размер трафарета для парафинирования (В.2.2, приложение В), при использовании;

i) продолжительность и условия сушки (или сушки в печи), старения (при использовании) и кондиционирования (метод А или метод В - 6.2.3) образцов перед испытанием;

j) температуру и относительную влажность в камере для испытаний;

k) результаты испытания, включая среднеарифметическое значение паропроницаемости V и, если требуется, значение толщины воздушного слоя с эквивалентной паропроницаемостью для определенной толщины (покрытия);

I) значение коэффициента сопротивления паропроницанию совместно с соответствующей толщиной лакокрасочного покрытия, записываемые как пара значений (если необходимо для расчетов, связанных с применением в строительстве);

m) все особые наблюдения;

n) описание всех отклонений от установленного метода испытаний;

о) наименование испытательной лаборатории, в которой проводились испытания, и фамилию сотрудника, проводившего испытание;

p) дату проведения испытания.

Приложение А

(справочное)

Вывод формулы (7) из 8.3 для вычисления толщины воздушного слоя с эквивалентной паропроницаемостью

Расчет толщины воздушного слоя с эквивалентной паропроницаемостью по измеренной паропроницаемости V [формула (8), подраздел 8.3] основан на следующих формулах и определениях:

![]() , (A.1)

, (A.1)

можно выразить следующим образом:

![]() , (A.2)

, (A.2)

где - толщина воздушного слоя с эквивалентной паропроницаемостью, м;

- коэффициент паропроницаемости воздуха, г/(м·сут·Па);

- коэффициент паропроницаемости покрытия, г/(м·сут·Па);

- толщина слоя воздуха (в данном случае 1 м).

Коэффициент паропроницаемости воздуха является функцией коэффициента диффузии водяного пара в воздухе D газовой постоянной для водяного пара

и температуры Т, как показано в формуле (А.3)

![]() , (А.3)

, (А.3)

где D - коэффициент диффузии водяного пара в воздухе, м·сут;

- газовая постоянная для водяного пара [

=0,462 Н·м/(г·К)];

T - среднее значение температуры в процессе испытания, K [для метода мокрой чашки (т.е. контрольного метода), Т=296 K (=23°С)].

Коэффициент диффузии водяного пара в воздухе D является функцией температуры воздуха Т во время испытания и может быть рассчитан по формуле

, (A.4)

, (A.4)

где - коэффициент диффузии водяного пара в воздухе при стандартных температуре и давлении [при 273 K и стандартном давлении 101325 Па, значение

составляет 1,996 м

/сут];

- стандартная температура, K (

=273 К).

Значение при Т=296 K и при стандартном давлении рассчитывают по формуле

. (A.5)

. (A.5)

Подстановка | 1,996 м |

0,462 Н·м/(г·К) вместо | |

296 К вместо Т и | |

1,158 вместо |

дает

![]() г/(м·сут·Па).

г/(м·сут·Па).

Коэффициент паропроницаемости покрытия является функцией паропроницаемости V и разности парциальных давлений водяного пара

и задается формулой

![]() , (А.6)

, (А.6)

где V - паропроницаемость покрытия, г/м·сут;

- разность парциальных давлений водяного пара по обе стороны покрытия, Па;

- толщина слоя воздуха, м (в данном случае 1 м).

Объединение формулы (А.6) с формулой (А.2) дает

![]() . (A.7)

. (A.7)

Подстановка 0,0169 г/(м·сут·Па) для при Т=296 K в формулу (А.7) дает

![]() . (A.8)

. (A.8)

Для метода сухой чашки, взяв , равную 1400 Па, упрощаем формулу (А.8) до

![]() .

.

Для метода мокрой чашки, взяв , равную 1207 Па, упрощаем формулу (А.8) до

![]() .

.

Приложение В

(обязательное)

Применение расплавленного парафина для герметизации комплекта для испытания

В.1 Общие положения

Если в качестве герметизирующего материала используют парафин, необходимо, чтобы он прочно прилипал к стенке чашки и к образцу. Парафин при температуре испытания не должен быть хрупким, гигроскопичным и чувствительным к окислению. Поверхность свежерасплавленного парафина площадью 50 см при воздействии температуры 38°С и 90%-ной относительной влажности в течение 24 ч не должна изменяться по массе более чем на 1 мг.

Не следует использовать парафиновые смеси, которые реагируют с образцом.

Подходящие составы на основе парафина:

a) 60% масс. микрокристаллического парафина и 40% масс. очищенного кристаллического твердого парафина;

b) 80% масс. твердого парафина с точкой плавления от 50°С до 52°С и 20% масс. полиизобутена вязкой консистенции (с относительно низкой степенью полимеризации);

c) смесь парафинов, плавящихся в интервале температур от 60°С до 75°С с содержанием масла от 1,5% масс. до 3% масс.

Если парафин содержит следы воды, их необходимо устранить нагреванием до 105°С-110°С с перемешиванием.

Содержание масла в микрокристаллическом парафине должно быть ниже 3% масс., а в очищенном твердом парафине - ниже 1% масс.

Рекомендуют для герметизации каждого нового образца использовать новый парафин. В то же время, если парафин используют повторно, необходимо следить, чтобы в нем не осталось посторонних частиц и примесей.

Попадание расплавленного парафина на испытуемую площадь сокращает эффективную площадь образца и приводит к ошибкам при определении.

В.2 Аппаратура

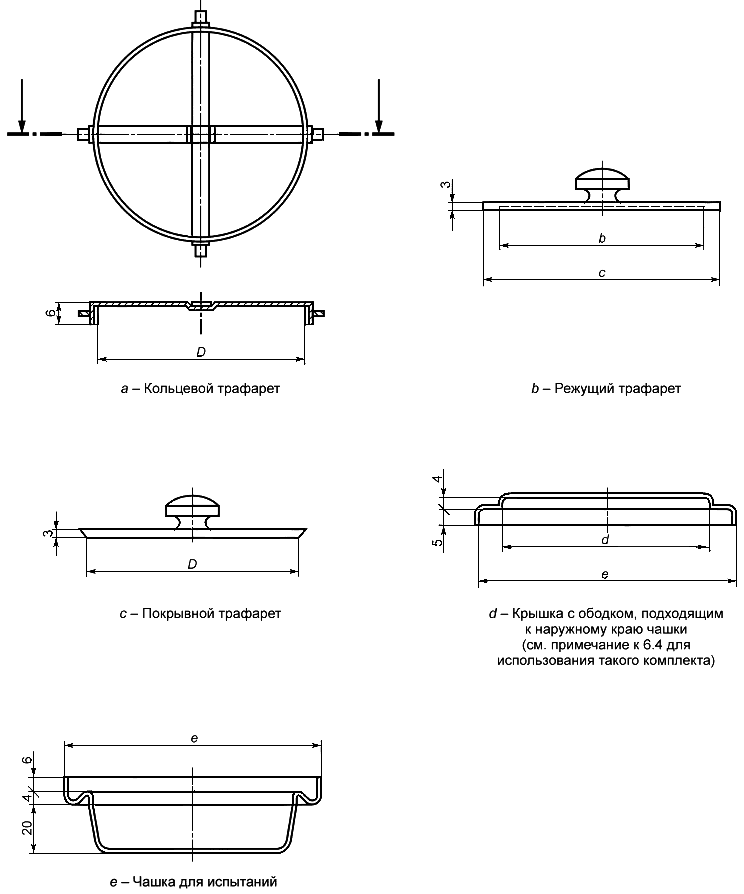

Применяют общие требования к аппаратуре, установленные в 5.2 настоящего стандарта. На рисунке В.1 показаны примеры трафаретов и чашек для испытаний.

В.2.1 Непористые чашки круглой формы с канавкой вокруг ободка для герметизации образца парафином. Канавка должна иметь такой профиль, чтобы образец мог быть герметизирован поверх отверстия чашки и чтобы водяной пар не мог проникнуть в щель у кромки образца или сквозь нее.

Точную площадь поверхности, подлежащую испытанию, определяют диаметром D трафарета для парафинирования (В.2.2). Внутренний диаметр ободка чашки, на который опирается образец, должен быть равен или очень незначительно превышать диаметр D.

В.2.2 Трафареты для парафинирования, для контроля нанесения парафина и возможности точного определения испытуемой площади. Их диаметры D являются диаметром подвергающейся воздействию площади образца.

Трафареты могут быть нескольких видов:

a) покрывные трафареты (рисунок В.1), которые должны сниматься после заливки горячего парафина и его охлаждения (они представляют собой диски с ручкой посередине, на которых в соответствующей точке высверлено отверстие и которые имеют кромку, скошенную под углом приблизительно 45° таким образом, чтобы меньший диаметр приходился на нижнюю часть, - диаметр D является диаметром меньшей окружности);

b) кольцевые трафареты с поперечным креплением (рисунок В.1), которые остаются на месте во время испытания (колец требуется столько, сколько чашек, - диаметр D является внутренним диаметром кольца);

c) режущие трафареты (рисунок В.1).

К трафарету можно прикрепить небольшие направляющие, чтобы автоматически центрировать его. Нескольких трафаретов бывает достаточно.

Значения размеров чашек и крышек, приведенные в таблице В.1 и показанные на рисунке, являются внутренними размерами, исключая общие диаметры чашек, которые являются наружными размерами. Только размер D должен строго соблюдаться. Другие размеры являются приблизительными.

Рисунок В.1 - Примеры трафаретов и чашек для испытаний

Таблица В.1 - Размеры чашек для испытаний

Испытуемая площадь А, см | Размеры чашки, мм | ||||

D | b | с | d | е | |

10 | 35,7 | 35 | 45 | 30 | 50 |

15 | 43,7 | 45 | 55 | 40 | 60 |

20 | 50,5 | 50 | 60 | 45 | 65 |

25 | 56,4 | 55 | 65 | 50 | 70 |

50 | 79,8 | 80 | 90 | 75 | 95 |

100 | 112,8 | 115 | 125 | 110 | 130 |

В.3 Проведение испытания

В.3.1 Общие положения

Готовят образцы и чашки в соответствии с 6.2 и 6.4 настоящего стандарта соответственно.

Примечание - Процедуры герметизации образца и чашки несколько различаются в зависимости от того, какой трафарет используют - покрывной или кольцо.

В.3.2 Использование покрывных трафаретов

Наполняют чашку насыщенным раствором (5.3) или влагопоглотителем (5.4), в зависимости от метода, до уровня, который приблизительно на 10 мм ниже положения образца. Образец помещают на место, по центру, после покрывного трафарета. Чтобы трафарет было легче снять, следует предварительно нанести тонкую пленку вазелинового масла по кромке и стереть весь избыток, который может загрязнить образец. Расплавляют парафин, затем заливают его в круговую полость до достижения уровня верхней поверхности покрывного трафарета и после охлаждения завершают герметизацию путем тщательного удаления всех воздушных пузырьков и волосяных трещин. Парафин разравнивают теплым шпателем так, чтобы трещины, которые могут образоваться в процессе охлаждения, были закрыты. Снимают покрывной трафарет и обследуют чашку с образцом, чтобы убедиться, что герметизация выполнена удовлетворительно.

В.3.3 Использование кольцевых трафаретов

Расплавляют парафин и наливают его в круговую канавку вокруг чашки, пока не появится небольшой мениск над внутренней кромкой канавки.

Наполняют чашку насыщенным раствором (5.3) или влагопоглотителем (5.4), в зависимости от метода, до уровня, который расположен приблизительно на 10 мм ниже положения образца. Образец помещают на место по центру после кольцевого трафарета и нагружают трафарет грузом массой 1 кг.

Наливают парафин в пространство канавки и после охлаждения завершают герметизацию путем тщательного удаления всех воздушных пузырьков и волосяных трещин. Парафин разравнивают теплым шпателем для удаления трещин, которые могут образовываться в процессе охлаждения.

Снимают груз и оставляют кольцо на месте.

Приложение ДА

(справочное)

Классы паропроницаемости лакокрасочного покрытия V по стандарту [2]

Таблица ДА.1

Класс | Значение г/(м | |

Обозначение | Наименование | |

- | Не регламентируют | |

Высокий | Св. 150 | |

Средний | Св. 15 до 150 включ. | |

Низкий | Менее или равно 15 | |

Библиография

[1] ISO 483:2005 | Plastics - Small enclosures for conditioning and testing using aqueous solutions to maintain the humidity at constant value |

(Пластмассы. Небольшие камеры для кондиционирования и испытаний с применением водных растворов для поддержания относительной влажности на постоянном уровне) | |

[2] BS EN 1062-1:2004 | Paints and varnishes - Coating materials and coating systems for exterior masonry and concrete - Part 1: Classification |

(Краски и лаки. Лакокрасочные материалы и лакокрасочные системы для минеральных поверхностей и бетона. Часть 1. Классификация) |

УДК 667.64.001.4:006.354 | МКС 87.040 | MOD |

Ключевые слова: лакокрасочные материалы, лакокрасочные покрытия, определение характеристик паропроницаемости, метод чашки | ||

Электронный текст документа

и сверен по:

, 2015