ГОСТ 31975-2017

(ISO 2813:2014)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ ЛАКОКРАСОЧНЫЕ

Метод определения блеска лакокрасочных покрытий под углом 20°, 60° и 85°

Paint materials. Method for determination of gloss of paint materials at 20°, 60° and 85°

МКС 87.040

Дата введения 2018-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 195 "Материалы лакокрасочные", ПАО "Научно-производственная фирма "Спектр ЛК" на основе официального перевода на русский язык англоязычной версии указанного в пункте 5 международного стандарта, который выполнен ФГУП ""

2 ВНЕСЕН Техническим секретариатом Межгосударственного совета по стандартизации, метрологии и сертификации

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 20 апреля 2017 г. N 98-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Туркмения | ТМ | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 2-2023).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 5 сентября 2017 г. N 1005-ст межгосударственный стандарт ГОСТ 31975-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 2813:2014* "Краски и лаки. Определение значений блеска под углом 20°, 60° и 85°" ("Paints and varnishes - Determination of gloss value at 20°, 60° and 85°", MOD) путем включения дополнительных положений и отдельных фраз, слов для учета потребностей национальной экономики и особенностей национальной стандартизации, которые выделены в тексте курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", 2 "Нормативные ссылки", 11 "Протокол испытаний", пп.7.3, 7.4 и приложении ДА приводятся обычным шрифтом, отмеченные в разделе 2 "Нормативные ссылки" знаком "**" и остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Международный стандарт разработан Комитетом по стандартизации ТК 35 "Краски и лаки".

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, имеются в Федеральном информационном фонде стандартов.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6).

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

6 ВЗАМЕН ГОСТ 31975-2013 (ISO 2813:1994)

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети "Интернет" ()

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2023 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт устанавливает метод определения блеска лакокрасочных покрытий (далее - покрытий) с помощью блескомера с углами измерения 20°, 60° и 85°. Настоящий метод используют для определения блеска покрытий, нанесенных на плоские стеклянные и непрозрачные окрашиваемые поверхности без структурных дефектов.

Примечание - На образцах для испытаний, отличающихся от описанных выше, возможно сравнительное определение блеска.

В то же время нет уверенности в том, что полученные значения блеска соответствуют визуальному восприятию (см. приложение А).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8832-76** (ИСО 1514-84) Материалы лакокрасочные. Методы получения лакокрасочного покрытия для испытания

ГОСТ 31993-2013 (ИСО 2808:2007) Материалы лакокрасочные. Определение толщины покрытия

ГОСТ 29317-92 (ИСО 3270-84) Материалы лакокрасочные и сырье для них. Температуры и влажности для кондиционирования и испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 блеск (gloss): Оптическое свойство поверхности лакокрасочного покрытия, характеризующее ее способность зеркально отражать пучки света.

Примечание - Примерами степени блеска поверхностей лакокрасочных покрытий являются высокоглянцевые, глянцевые и матовые поверхности.

3.2 геометрия измерения (geometry): Идентификация метода определения блеска с использованием установленного угла и заданных апертур.

3.3 значение блеска (gloss value): Отношение пучка света, отраженного от образца, к пучку света, отраженному от поверхности стекла, с показателем преломления 1,567 при длине волны 587,6 нм в зеркальном направлении для установленного угла отражения и заданных углов апертур источника света и приемника излучения, умноженное на 100.

Примечания

1 Значение блеска указывают в единицах блеска (Gloss Units, международное обозначение - GU).

Не допускается выражать значения блеска в процентах.

2 Значения блеска, определенные для лакокрасочных покрытий, округляют до целого числа.

3 Для удобства пользования шкалой при определении блеска блеск пластинки из черного полированного стекла с показателем преломления 1,567, измеренным при длине волны 587,6 нм, принимают за 100 единиц блеска при углах измерения 20°, 60° и 85°.

4 Можно использовать пластинки из стекла с показателем преломления 1,567, измеренным при длине волны 546,1 нм (которая является центральной длиной волны на спектральной кривой чувствительности человеческого глаза).

5 На значение блеска влияют характеристики поверхности, например шероховатость, текстура, структура образца.

4 Сущность метода

С помощью устройства для определения коэффициента зеркального отражения (блескомера) определяют значения блеска окрашенных поверхностей, которые коррелируются с визуальным восприятием блеска. Используя блескомер, получают отношение блеска покрытия к блеску плоской полированной стеклянной пластинки с установленным показателем преломления.

Метод определения блеска задается следующими параметрами:

- углами измерения;

- полевыми апертурами;

- спектральной адаптацией;

- показателем преломления эталона.

5 Основные принципы определения блеска

Блеск является визуальным восприятием лакокрасочного покрытия.

Принцип определения блеска основан на измерении направленно отраженного пучка света. Интенсивность этого пучка света измеряют в определенном угловом поле вокруг угла отражения. Интенсивность отраженного пучка света зависит от материала поверхности и угла падения пучка света. Соответственно на окрашенных поверхностях при увеличении угла падения отражается больше света. Остальной свет преломляется на границе раздела воздух/лакокрасочное покрытие и в пределах возникающей диффузии покрытия и/или абсорбции света.

Зеркальное отражение от объектов различимо сильнее, когда пучок света отражается от поверхности более направленно. Падающий пучок света отражается от высокоглянцевых поверхностей только в главном зеркальном направлении. От матовых поверхностей свет отражается не только в главном зеркальном направлении, но и диффузно рассеивается во всех телесных углах. Чем более равномерно рассеивается свет в пространстве, тем меньше интенсивность направленной составляющей и тем более матовой выглядит поверхность.

Значения блеска не связаны с интенсивностью падающего света, а зависят от свойств эталона - черного полированного стекла с установленным показателем преломления.

Восприятие блеска в значительной степени зависит от угла наблюдения.

Например, матовые поверхности могут выглядеть блестящими при падении света на поверхность под очень малым углом и наблюдении под малым углом, потому что в таких условиях отражения ![]() часть света отражается направленно, а интенсивность диффузии низкая.

часть света отражается направленно, а интенсивность диффузии низкая.

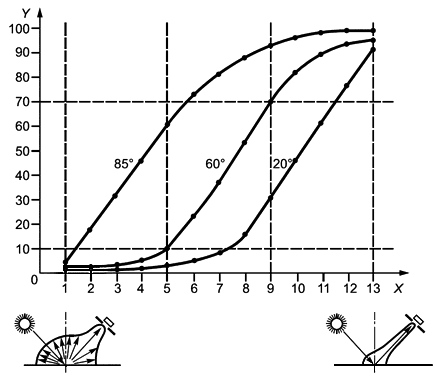

На рисунке 1 показана связь между восприятием блеска визуально одинаково классифицированных образцов покрытий (от матовых до глянцевых) и присвоенными значениями блеска для углов измерения 20°, 60° и 85°.

|

- значение блеска;

- увеличение восприятия блеска от матового до глянцевого покрытий

Рисунок 1 - Кривые блеска

Пример - Восприятие блеска при , равном 9, соответствует 35 единицам блеска под углом 20°, 70 единицам блеска под углом 60° и 95 единицам блеска под углом 85°.

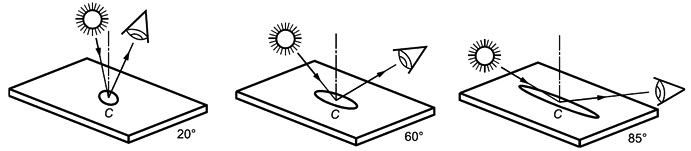

За счет нелинейности кривых, характеризующих блеск в соответствии с рисунком 1, блеск для каждого угла измерения можно дифференцировать только в конкретном диапазоне. На практике - в зависимости от степени блеска поверхности образца - выбраны следующие углы измерения (см. рисунок 2):

- геометрия 20° - для высокоглянцевых поверхностей;

- геометрия 60° - для поверхностей со средним блеском;

- геометрия 85° - для матовых поверхностей.

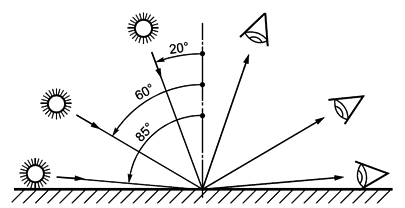

|

Рисунок 2 - Углы измерения

Для каждого значения блеска необходимо указывать геометрию.

6 Аппаратура и калибровочные образцы

6.1 Блескомер

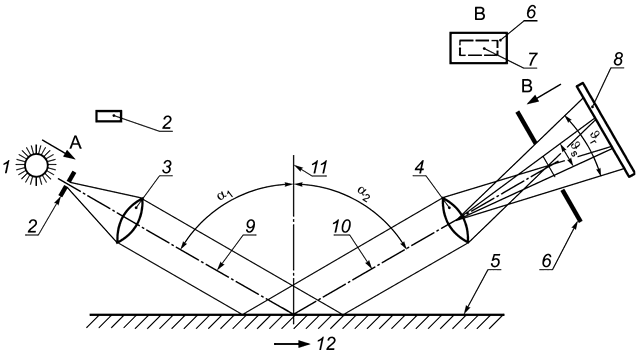

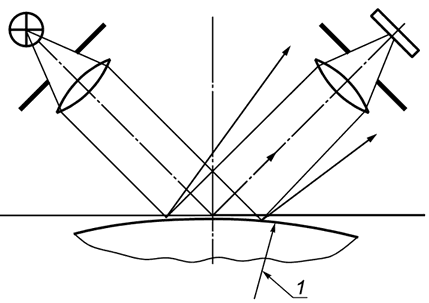

6.1.1 Оптическое строение и ход пучка света

Ход пучка света в блескомере показан на рисунке 3. Световой пучок от источника излучения направляют на испытуемую поверхность под установленным углом, а отраженный световой пучок попадает на линзу, установленную под таким же углом, и фокусируется на приемнике излучения.

|

1 - источник света (источник); 2 - апертура источника света; 3 - линза источника света; 4 - линза приемника излучения; 5 - испытуемая поверхность; 6 - полевая диафрагма приемника излучения; 7 - изображение апертуры источника на полевой диафрагме приемника излучения; 8 - приемник излучения; 9 - оптическая ось падающего пучка света; 10 - оптическая ось отраженного пучка света; 11 - нормаль к поверхности испытуемого образца; 12 - направление измерения; - угол между 9 и 11;

- угол между 10 и 11;

- угол апертуры приемника излучения;

- угол апертуры приемника излучения

Рисунок 3 - Ход пучка света в блескомере (сечение в плоскости проведения измерения)

6.1.2 Геометрии

Ось падающего пучка света должна находиться под углом 20,0°±0,1°, 60,0°±0,1° и 85,0°±0,1° к нормали к испытуемой поверхности. Если вместо образца поместить плоскую пластинку из полированного черного стекла или зеркала с внешней отражающей поверхностью, то в центре полевой диафрагмы приемника излучения должно появиться изображение источника излучения (рисунок 3).

Оптическая ось пучка света приемника излучения должна совпадать с зеркальным изображением оптической оси падающего пучка света с точностью в пределах ±0,1°, т.е. должно выполняться условие ![]() 0,1° (рисунок 3).

0,1° (рисунок 3).

Размеры апертуры источника излучения и апертуры приемника излучения, а также разрешенные допуски должны соответствовать значениям, указанным в таблице 1.

Таблица 1 - Углы апертуры изображения источника излучения и апертуры приемника излучения

Вид геометрии | Угол апертуры | |

параллельно плоскости измерения | перпендикулярно к плоскости измерения | |

Апертура изображения источника излучения (все геометрии) | 0,75°±0,10° | 2,5°±0,1° |

Апертура приемника излучения (геометрия 20°) | 1,80°±0,05° | 3,6°±0,1° |

Апертура приемника излучения (геометрия 60°) | 4,4°±0,1° | 11,7°±0,2° |

Апертура приемника излучения (геометрия 85°) | 4,0°±0,3° | 6,0°±0,3° |

Не допускается виньетирование лучей вблизи установленных углов поля зрения.

Направление измерения (рисунок 3) должно быть очевидным на приборе.

Примечания

1 См. сечение в плоскости проведения измерения на рисунке 3.

2 На рисунке 3 показаны только углы апертур, параллельные плоскости проведения измерения.

3 Заданный угол апертуры обеспечивает использование максимальной доли рассеянного света при определении блеска.

6.1.3 Корригирующий светофильтр

Спектральный коэффициент пропускания светофильтра для приемника излучения рассчитывают по формуле

![]() , (1)

, (1)

где - калибровочная константа;

- относительная спектральная световая эффективность монохроматического излучения для дневного зрения согласно Международной комиссии по освещению (МКО);

![]() - относительное спектральное распределение энергии излучения МКО иллюминанта С;

- относительное спектральное распределение энергии излучения МКО иллюминанта С;

![]() - относительная спектральная чувствительность приемника излучения;

- относительная спектральная чувствительность приемника излучения;

![]() - относительное спектральное распределение спектральной мощности реального источника света.

- относительное спектральное распределение спектральной мощности реального источника света.

Примечание - С помощью такого фильтра и МКО иллюминанта С значения блеска соотносят с визуальным восприятием блеска наблюдателем.

6.1.4 Технические требования к блескомеру

Измерительное устройство приемника излучения должно давать показания, пропорциональные световому потоку проходящему через полевую диафрагму приемника излучения с максимальным отклонением 1 единица блеска.

Блескомер необходимо калибровать и настраивать.

Примечание - Для блескомеров с автоматической калибровкой калибровка и настройка осуществляются автоматически.

6.2 Калибровочные образцы

6.2.1 Высокоглянцевый калибровочный образец А

Плоская стеклянная черная пластинка, обладающая следующими свойствами:

- поверхность отшлифована и отполирована;

- значения блеска 88 единиц блеска.

Толщина, обратная сторона и кромки пластинки должны быть такими, чтобы избежать появления интерференции света, рассеянного света и света, отражаемого от кромок пластинки и от ее обратной поверхности.

На образце должны быть указаны следующие параметры:

- направление измерения;

- геометрия (геометрии);

- приписанное(ые) значение (значения) блеска.

Калибровочный образец должен соответствовать требованиям приложения В.

6.2.2 Полуглянцевый калибровочный образец В

Для испытаний можно использовать полуглянцевый калибровочный образец для проверки линейности. Полуглянцевый калибровочный образец может представлять собой керамическую плитку, черное стекло или иные материалы с равномерным блеском.

Толщина, обратная сторона и кромки пластинки должны быть такими, чтобы избежать появления интерференции света, рассеянного света и отраженного света от кромок пластинки и от ее обратной поверхности.

На калибровочном образце должны быть указаны следующие параметры:

- направление измерения;

- геометрия (геометрии);

- приписанное(ые) значение (значения) блеска.

Калибровочный образец должен соответствовать требованиям приложения В.

6.2.3 Калибровочный образец С

Плоская пластинка, изготовленная из металла, стекла или жесткой пластмассы, например полиметилметакрилата, окрашенная или неокрашенная, блеск которой для всех геометрий ниже 0,1 единицы блеска.

Примечания

1 Возможно использование черного флока ("бархат") для проверки нулевой точки шкалы блескомера.

2 Блескомеры с автоматической калибровкой не требуют образца для проверки нуля, поскольку калибровка нуля и настройка сдвига выполняются при выключенном источнике излучения.

3 Калибровочный образец должен соответствовать требованиям приложения В.

6.2.4 Калибровочный стандартный образец

Плоская пластинка керамическая или из черного стекла, или из кварцевого стекла, обладающая следующими свойствами:

- отшлифованной и отполированной плоской поверхностью;

- значениями блеска 88 единиц блеска.

Толщина, обратная сторона и кромки пластинки должны быть такими, чтобы избежать появления интерференции света, рассеянного света и отраженного света от кромок пластинки и от ее обратной поверхности.

На эталоне должны быть указаны следующие параметры:

- направление измерения;

- геометрия (геометрии);

- приписанное(ые) значение (значения) блеска.

Калибровочный образец должен соответствовать требованиям приложений В и С.

7 Пластинки для испытаний

7.1 Окрашиваемая поверхность

Если другие условия не оговорены, окрашиваемую поверхность выбирают в соответствии с предполагаемым практическим применением из вариантов по ГОСТ 8832.

Пластинки для испытаний должны быть плоскими и без деформаций (см. приложение А).

7.2 Подготовка и окрашивание

Каждую пластинку готовят в соответствии с ГОСТ 8832 и окрашивают в соответствии с требованиями, установленными в нормативных документах или технической документации на лакокрасочный материал.

7.3 Сушка и кондиционирование

Сушат/отверждают окрашенные пластинки в течение установленного времени при определенных условиях в соответствии с требованиями нормативных документов или технической документации, например при повышенной температуре, и при необходимости подвергают искусственному старению.

Кондиционируют окрашенные пластинки перед испытанием при температуре (23±2)°С и относительной влажности воздуха (50±5)% в течение не менее 16 ч по ГОСТ 29317, если другие условия кондиционирования не согласованы, что должно быть указано в протоколе испытания.

Отпечатки пальцев, пыль или иные загрязнения на поверхности образца приводят к изменениям и/или неточным значениям блеска. Поэтому окрашенные пластинки необходимо хранить и обращаться с ними аккуратно.

В случае состаренных образцов при их подготовке необходимо удалить пыль, не нарушая поверхность.

7.4 Толщина покрытия

Толщину высушенного лакокрасочного покрытия определяют в микрометрах одним из методов, установленных в ГОСТ 31993.

При сравнительных измерениях значения толщины покрытий должны быть сопоставимы. Отклонения от номинальной толщины - ±20%.

8 Калибровка и настройка блескомера

8.1 Подготовка блескомера

Калибровку прибора проводят перед началом проведения измерений и в процессе работы с частотой, обеспечивающей постоянство его показаний.

8.2 Проверка нуля

Используют калибровочный образец С для проверки нуля шкалы блескомера (см. 6.2.3).

Если значение, полученное при определении блеска калибровочного образца С, отличается от нуля более чем на ±0,1 единицы блеска, прибор регулируют или вносят поправку (вычитают отклонение из соответствующих показаний).

Примечание - Блескомеры с автоматически поддерживаемой настройкой не требуют использования эталона для проверки нулевой точки, поскольку калибровка нуля и настройка сдвига выполняются при выключенном источнике излучения.

8.3 Калибровка и настройка

Пользуясь высокоглянцевым калибровочным образцом А (см. 6.2.1), настраивают блескомер на выбранное значение блеска.

Примечание - Для блескомеров с автоматической калибровкой настройка осуществляется автоматически.

9 Проведение испытаний

9.1 Выбор геометрии

Устанавливают оптимальную геометрию на основе значения блеска испытуемого образца, определенного при угле измерения 60°.

- Для высокоглянцевых покрытий, значения блеска которых выше 70 единиц блеска при измерении под углом 60°, для более точного определения блеска измерение проводят под углом 20°.

- Для матовых покрытий, значения блеска которых ниже 10 единиц блеска при измерении под углом 60°, для более точного определения блеска измерение проводят под углом 85°.

Примечания

1 Определение потери блеска из-за царапин, воздействия атмосферных условий или повреждений иного вида часто влияет на выбор геометрии измерения при определении блеска, что отрицательно сказывается на пределах повторяемости и воспроизводимости.

2 Рекомендуется определять блеск высокоглянцевых покрытий под углом 60° до и после воздействия, например, атмосферных условий, при которых высокоглянцевые покрытия теряют блеск, а не под углом 20°.

В этом случае прецизионность гораздо выше, чем при измерении под углом 20° до и после воздействия.

9.2 Измерение блеска

При измерении блеска испытуемых покрытий на стеклянных пластинках с помощью блескомера с соответствующей геометрией проводят три измерения блеска окрашенных стеклянных пластинок, располагая блескомер на различных участках, но обязательно параллельно направлению нанесенного материала. Если разброс показаний менее 5 единиц блеска, записывают среднеарифметическое значение как результат измерения блеска.

Если разброс показаний превышает 5 единиц блеска, то дополнительно проводят три измерения и записывают среднеарифметическое значение и разброс результатов всех шести измерений.

При измерении блеска испытуемых покрытий на пластинках, отличных от стеклянных, с помощью блескомера с соответствующей геометрией проводят шесть измерений блеска окрашенных пластинок на различных участках или в различных направлениях к поверхности (за исключением покрытий с направленной текстурой, такой, как мазки кисти). Если разброс показаний менее 5 единиц блеска, записывают среднеарифметическое значение как значение блеска.

Если разброс показаний превышает 5 единиц блеска, то дополнительно проводят шесть измерений и записывают среднее значение и разброс результатов всех измерений.

В одной серии измерений на нескольких образцах должна использоваться одна и та же геометрия.

Примечания

1 Возможные источники погрешности при измерении блеска представлены в приложении А.

2 Допускается проводить измерение блеска прозрачных лаков с использованием пластинок из любого черного стекла или шлифованного прозрачного стекла, покрытого с обратной стороны и по кромкам лакокрасочным материалом черного цвета (см. приложение А).

10 Прецизионность

(применимо только к покрытиям, нанесенным на стеклянные пластинки)

10.1 Общие положения

Показатели прецизионности, приведенные в настоящем разделе, получены в результате измерения блеска в лабораторных условиях на реальных образцах (см. приложение D).

10.2 Предел повторяемости

Предел повторяемости - это значение, ниже которого будет находиться абсолютное значение разности между результатами двух отдельных серий испытаний, каждое из которых является средним значением результатов трех измерений покрытия на стеклянной пластинке, выполненных одним оператором в одной лаборатории в течение короткого периода времени на одном и том же оборудовании по одному и тому же стандартизованному методу.

В настоящем стандарте значения предела повторяемости при вероятности 95% приведены в таблице 2.

Таблица 2 - Предел повторяемости

Геометрия | Предел повторяемости |

20° | 3 |

60° | 2 |

85° | 1 |

10.3 Предел воспроизводимости

Предел воспроизводимости - это значение, ниже которого будет находиться абсолютное значение разности между результатами двух отдельных серий испытаний, каждое из которых является средним значением результатов трех измерений покрытия, полученного из идентичного материала на стеклянной пластинке операторами в различных лабораториях в течение короткого периода времени по одному стандартизованному методу.

В настоящем стандарте значения предела воспроизводимости при вероятности 95% приведены в таблице 3.

Таблица 3 - Предел воспроизводимости

Геометрия | Предел воспроизводимости |

20° | 4 |

60° | 3 |

85° | 2 |

11 Протокол испытаний

Протокол испытаний должен содержать:

a) все сведения, необходимые для идентификации испытуемого покрытия (изготовитель, торговое наименование, номер партии и т.д.);

b) ссылку на настоящий стандарт;

c) подробное описание подготовки образца:

1) материал (включая толщину) окрашиваемой поверхности (см. 7.1);

2) метод окрашивания (см. 7.2);

3) продолжительность, условия сушки/отверждения (или прогрева в печи) покрытия и, при необходимости, условия старения покрытия перед испытанием (см. 7.3);

4) толщину покрытия (мкм), метод ее измерения по ГОСТ 31993 и информацию, является ли покрытие однослойным или это многослойная лакокрасочная система (см. 7.4);

d) тип и информацию об изготовителе использованного блескомера;

e) использованную геометрию;

f) если существует анизотропия, выбранное направление измерения (примеры см. в приложении А);

g) результаты испытаний (см. раздел 9);

h) любое отклонение от установленного метода испытания;

i) необычные явления (аномалии), наблюдаемые в процессе испытания;

j) дату проведения испытаний.

Приложение А

(обязательное)

Возможные источники погрешности

А.1 Общие положения

Для некоторых покрытий, особенно полуматовых, значение блеска зависит от условий сушки/отверждения и метода окрашивания.

А.2 Топографические эффекты

Сравнительные определения блеска на неоднородных и текстурированных поверхностях допускаются только в том случае, если размеры текстуры невелики по сравнению с размерами освещенного поля измерения (см. рисунок А.1). В протоколе испытания необходимо указать тип текстурных характеристик, например "апельсиновая корка", следы кисти и т.д. Для образцов, на которых распознаваема анизотропия (направленность) блеска, необходимо учесть направление измерения относительно направления анизотропии и указать его в протоколе. Для сравнительных измерений (особенно в случае разногласий) должно соблюдаться одно направление измерений.

|

- поле измерений

Рисунок А.1 - Размер поля измерений в зависимости от геометрии

При определении блеска всегда проводят усреднение по полю измерений. Следовательно, при использовании блескомеров с небольшим полем измерения может потребоваться большее количество отдельных определений, распределенных по испытуемой поверхности.

А.3 Геометрические эффекты

На искривленных и шероховатых поверхностях определение блеска в соответствии с настоящим стандартом возможно только методом сравнения.

Определение блеска на искривленных вогнутых поверхностях (см. рисунок А.2) возможно методом сравнения идентичных лакокрасочных материалов и способа их нанесения, а также в идентичном направлении с использованием устройств позиционирования. В то же время значения определений часто не коррелируются с визуальным восприятием блеска и значениями блеска одинаково окрашенных плоских пластинок для испытания.

|

1 - радиус кривизны

Рисунок А.2 - Определение блеска на искривленной поверхности

А.4 Оптические эффекты

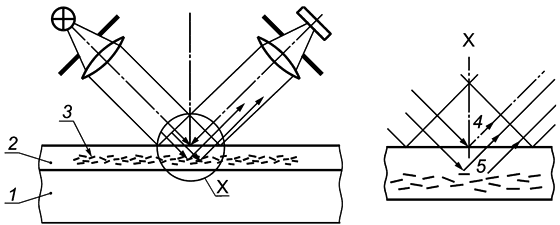

Определение блеска покрытий, обладающих металлическим эффектом (см. рисунок А.3), возможно только путем сравнения идентичных лакокрасочных материалов и метода окрашивания, однако значения определений часто не совпадают с визуальным восприятием блеска.

|

1 - окрашенная поверхность; 2 - лакокрасочное покрытие; 3 - металлический пигмент; 4 - отражение от поверхности покрытия; 5 - отражение от металлического пигмента

Рисунок А.3 - Определение блеска на поверхностях, окрашенных лакокрасочным материалом с металлическим пигментом

Для сравнительного определения блеска на матовых поверхностях требуется, чтобы хроматичность и светлота испытуемых покрытий заметно не отличались.

Для высокоглянцевых непигментированных (бесцветных) покрытий показатель преломления покрытия может иметь такое доминирующее влияние на определенное значение блеска, что это значение перестанет совпадать с визуальным восприятием блеска.

Метод определения блеска, описанный в настоящем стандарте, неприменим к люминесцентным покрытиям.

Для прозрачных покрытий блеск самой окрашиваемой поверхности может повлиять на определение.

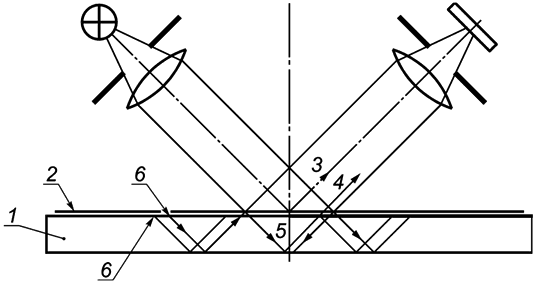

Определение блеска окрашенных стеклянных пластинок возможно только методом сравнения. Толщина стекла и свойства обратной стороны пластинки влияют на результат определения (см. рисунок А.4).

|

1 - стеклянная пластинка; 2 - покрытие (прозрачное); 3 - отражение от верхней стороны окрашенного стекла; 4 - отражение от обратной стороны окрашенного стекла; 5 - многократное отражение в стекле; 6 - интерферирующий свет

Рисунок А.4 - Определение блеска на окрашенной стеклянной пластинке

Для прозрачных покрытий на стеклянных пластинках значение измерения может искажаться таким явлением, как интерференция света (см. рисунок А.4).

Примечание - Для устройств, компенсирующих интерферирующий свет, эффекты, вызванные интерферирующим светом, устраняются автоматически.

А.5 Физические эффекты

Колебания температуры и высокая влажность могут привести к погрешностям определения за счет конденсации влаги в блескомере и на испытуемом образце.

В этом случае необходимо кондиционирование при температуре определений.

Приложение В

(обязательное)

Калибровочные образцы

B.1 Классификация и применение калибровочных образцов

Для калибровки и настройки блескомера необходимо использовать следующие основные калибровочные образцы:

- высокоглянцевый калибровочный образец A для высокоглянцевых поверхностей;

- калибровочный образец B среднего блеска (для проверки линейности);

- калибровочный образец C (для проверки нулевой точки);

- образец в ранге рабочего эталона (для проверки рабочего эталона A).

Для ежедневной проверки блескомера используют только калибровочные образцы A и C.

Примечание - Блескомеры с автоматически поддерживаемой калибровкой не требуют эталона для проверки нуля, поскольку калибровку нуля и настройку сдвига проводят только при выключенном источнике света. В то же время отклонения от нулевой точки, вызванные изменениями хода пучка света (например, в результате загрязнения линз), не корректируются при автоматической калибровке. Следовательно, рекомендуется регулярно проверять нулевую точку с помощью калибровочного образца С. Калибровочный образец В и образец в ранге рабочего эталона используют, главным образом, для мониторинга контрольного оборудования.

B.2 Требования к калибровочным образцам

Калибровочный образец A и образец в качестве рабочего эталона представляют собой черное стекло, кварцевое стекло или керамику с плоской поверхностью и должны быть изготовлены так, чтобы избежать возникновения интерференции света, рассеянного света и света, отраженного от кромок и обратной стороны пластинки (достаточной толщины, с шероховатыми кромками и обратной стороной).

Поверхности калибровочного образца A и образца в качестве рабочего эталона должны быть отполированы, поверхность калибровочного образца B должна иметь определенную однородную текстуру.

Поверхность образца, используемого в качестве рабочего эталона, должна быть плоской, чтобы при измерении оптическими методами высота неровностей на внешней поверхности находилась в пределах не более двух интерференционных полос на 10 мм.

Оптические свойства стеклянных или керамических поверхностей могут изменяться при старении, образец в ранге рабочего эталона часто изготовляют из кварца (клиновидного профиля, чтобы избежать отражения света от обратной стороны).

Для калибровочного образца C достаточно жесткой, плоской, покрытой черным бархатом пластины.

Калибровочные образцы A, C и образец в ранге рабочего эталона действуют в любой геометрии измерения, в то время как для среднего значения блеска обычно для каждой геометрии требуется отдельный калибровочный образец.

Калибровочные образцы должны быть маркированы.

На них должны быть нанесены следующие данные:

- направление измерения;

- геометрия (геометрии);

- приписанное(ые) значение(я) блеска с точностью измерения: ±0,5 единицы блеска - для высокоглянцевого калибровочного образца A; ±1,0 единицы блеска - для калибровочного образца среднего блеска B; ±0,1 единицы блеска - для калибровочного образца C для проверки нуля.

B.3 Обращение с калибровочными образцами

Поверхности калибровочных образцов должны быть чистыми, обращение с ними требует аккуратности.

Высокоглянцевые калибровочные образцы A и образец, используемый в качестве рабочего эталона, требуют особо бережного обращения и хранения.

Приложение C

(справочное)

Вычисление блеска первичных (исходных) эталонов

C.1 Физическая основа

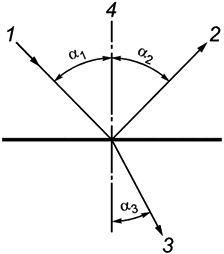

Излучение света из воздуха (показатель преломления 1) на (твердую) среду с показателем преломления 1 дает отраженный и преломленный пропущенный пучок света (см. рисунок C.1).

|

1 - оптическая ось падающего пучка света (пучок источника); 2 - оптическая ось отраженного пучка света (пучок приемника излучения); 3 - оптическая ось преломленного пропущенного пучка света; 4 - нормаль к поверхности границы раздела воздух/среда; - угол между 1 и 4 (угол измерения) в градусах;

- угол между 2 и 4 в градусах;

- угол между 3 и 4 в градусах

Рисунок C.1 - Отражение и пропускание света на оптической границе раздела

По закону отражения

![]() (C.1)

(C.1)

и по закону Снеллиуса (Snelliusian law)

![]() . (C.2)

. (C.2)

Для вычисления коэффициента отражения, т.е. отношения интенсивности отраженного света к интенсивности падающего света, следует различать поляризацию света параллельно плоскости отражения и перпендикулярно к ней.

Примечание - На рисунке C.1 дано сечение в плоскости проведения измерения. Отражение соответствует плоскости иллюстрации.

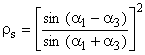

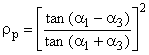

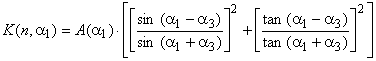

По классической теории Френеля (Fresnel):

; (C.3)

; (C.3)

, (C.4)

, (C.4)

где - коэффициент отражения для поляризации света перпендикулярно к плоскости отражения;

- коэффициент отражения для поляризации света параллельно плоскости отражения;

- угол в обозначении к рисунку C.1 (

1, 3).

Примечания

1 Формулы (C.3) и (C.4) действительны при условии, что среда, на которой возникает отражение, является диэлектрической (неметаллической), изотропной (отсутствие направленности для показателя преломления) и плохо поглощающей.

2 Угол можно вычислить по формуле (C.2) из угла

и показателя преломления

.

Общий коэффициент отражения для неполяризованного света является среднеарифметическим значением

и

:

![]() . (C.5)

. (C.5)

C.2 Вычисление блеска

Пластинкам из черного стекла с показателем преломления 1,567 приписывается значение блеска 100 единиц блеска для любой геометрии. Блеск стеклянных пластинок с показателем преломления, отклоняющимся от 1,567, вычисляют с помощью поправочного коэффициента от до

![]() единиц блеска.

единиц блеска.

Для поправочного коэффициента:

![]() , (C.6)

, (C.6)

где - показатель преломления эталонной пластинки при используемой длине волны;

- угол измерения, градусы;

![]() - общий коэффициент отражения для показателя преломления

- общий коэффициент отражения для показателя преломления и угла измерения

;

![]() - общий коэффициент отражения для показателя преломления 1,567 и угла измерения

- общий коэффициент отражения для показателя преломления 1,567 и угла измерения ;

![]() - множитель, зависящий только от

- множитель, зависящий только от ;

![]() - поправочный коэффициент для показателя преломления

- поправочный коэффициент для показателя преломления и угла измерения

.

Из формул (C.3)-(C.6) следует:

, (C.7)

, (C.7)

при:

![]() 10,1878; (C.8)

10,1878; (C.8)

![]() 4,9970; (C.9)

4,9970; (C.9)

![]() 0,8076. (C.10)

0,8076. (C.10)

Угол вычисляют по формуле (C.2) из угла

и показателя преломления

:

![]() . (C.11)

. (C.11)

Примечания

1 Формула (C.7) не предназначена для применения в преобразовании значений блеска, полученных на окрашенных пластинках или на эталонах среднего блеска для одной геометрии, в значения блеска для другой геометрии. Обычно это невозможно.

2 Невозможно рассчитать показатель преломления покрытия по формуле (C.7) по определенным значениям блеска.

3 Невозможно получить значения блеска первичных эталонов посредством (линейной) интерполяции данных таблицы C.1. Значения блеска первичных эталонов следует определять по формуле (C.7).

Значения блеска, вычисленные по формуле (C.7) для значений показателя преломления в диапазоне от 1,400 до 1,800 и для углов измерения 20°, 60° и 85°, приведены в таблице C.1.

Таблица С.1 - Значения блеска первичных эталонов в зависимости от показателя преломления и геометрии

Показатель преломления | Значение блеска для угла измерения | ||

20° | 60° | 85° | |

1,400 | 57,0 | 71,9 | 96,6 |

1,410 | 59,4 | 73,7 | 96,9 |

1,420 | 61,8 | 75,5 | 97,2 |

1,430 | 64,3 | 77,2 | 97,5 |

1,440 | 66,7 | 79,0 | 97,6 |

1,450 | 69,2 | 80,7 | 98,0 |

1,458 | 71,2 | 82,1 | 98,1 |

1,460 | 71,8 | 82,4 | 98,2 |

1,470 | 74,3 | 84,1 | 98,4 |

1,480 | 76,9 | 85,8 | 98,6 |

1,490 | 79,5 | 87,5 | 98,8 |

1,500 | 82,0 | 89,1 | 99,0 |

1,510 | 84,7 | 90,8 | 99,2 |

1,520 | 87,3 | 92,4 | 99,3 |

1,530 | 90,0 | 94,1 | 99,5 |

1,534 | 91,1 | 94,7 | 99,5 |

1,540 | 92,7 | 95,7 | 99,6 |

1,550 | 95,4 | 97,3 | 99,8 |

1,560 | 98,1 | 98,9 | 99,9 |

1,567 | 100,0 | 100,0 | 100,0 |

1,570 | 100,8 | 100,5 | 100,0 |

1,580 | 103,6 | 102,1 | 100,2 |

1,590 | 106,3 | 103,6 | 100,3 |

1,600 | 109,1 | 105,2 | 100,4 |

1,610 | 111,9 | 106,7 | 100,5 |

1,620 | 114,3 | 108,4 | 100,6 |

1,630 | 117,5 | 109,8 | 100,7 |

1,640 | 120,4 | 111,3 | 100,8 |

1,650 | 123,2 | 112,8 | 100,9 |

1,660 | 126,1 | 114,3 | 100,9 |

1,670 | 129,0 | 115,8 | 101,0 |

1,680 | 131,8 | 117,3 | 101,1 |

1,690 | 134,7 | 118,8 | 101,2 |

1,700 | 137,6 | 120,3 | 101,2 |

1,710 | 140,5 | 121,7 | 101,3 |

1,720 | 143,4 | 123,2 | 101,3 |

1,730 | 146,4 | 124,6 | 101,4 |

1,740 | 149,3 | 126,1 | 101,4 |

1,750 | 152,2 | 127,5 | 101,5 |

1,760 | 155,2 | 128,9 | 101,5 |

1,770 | 158,1 | 130,4 | 101,6 |

1,780 | 161,1 | 131,8 | 101,6 |

1,790 | 164,0 | 133,2 | 101,6 |

1,800 | 167,0 | 134,6 | 101,7 |

| |||

Приложение D

(справочное)

Показатели прецизионности

D.1 Общая справка по межлабораторному исследованию

В межлабораторном исследовании по измерению блеска на различных блескомерах приняли участие 14 лабораторий.

D.2 Образцы

Было испытано 48 различных лакокрасочных покрытий на различных окрашенных поверхностях с использованием всех трех геометрий измерения, т.е. 20°, 60° и 85°. Испытание было проведено на 6 стандартных (керамических) плитках. Перед испытаниями все блескомеры прошли калибровку с помощью аттестованных калибровочных эталонов.

D.3 Блескомеры

Было использовано 6 различных блескомеров с одной, двумя или тремя геометриями измерения в каждом.

D.4 Число измерений

На каждом образце было выполнено по 5 измерений.

D.5 Обработка результатов

Был выполнен статистический анализ результатов по стандартам [1] и [2].

Выбросы, которые не рассматривались для расчета показателей прецизионности, были исключены.

Для вычисления предела повторяемости и предела воспроизводимости

, установленных в разделе 10, были учтены только те определения, которые точно соблюдали технические требования настоящего стандарта. Это означает, что для всех определений блеска всегда выбиралась требуемая геометрия. Наложения диапазонов измерения не произошло (см. рисунок 1 настоящего стандарта). Поскольку предел повторяемости и предел воспроизводимости различны для каждого угла измерения, пределы для этих углов представлены (в таблице D.1) по отдельности.

Таблица D.1 - Предел повторяемости и предел воспроизводимости

Геометрия | Предел повторяемости | Предел воспроизводимости |

20° | 3 (5) | 4 (16) |

60° | 2 (3) | 3 (4) |

85° | 1 (3) | 2 (4) |

| ||

Эта оценка показывает, что отдельные небольшие поверхностные дефекты не вредят измерениям. Структура поверхности, например видимая поверхность "апельсиновая корка", имеет значительное влияние на результат определения.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДА.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ 31993-2013 | MOD | ISO 2808 "Краски и лаки. Определение толщины покрытия" |

ГОСТ 29317-92 | MOD | ISO 3270 "Краски, лаки и сырье для них. Температура и влажность для кондиционирования и испытаний" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: | ||

Библиография

[1] | ИСО 57252:2002 | Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений |

(ISO 5725-2:2002) | [Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method] | |

[2] | ИСО/ТО 22971:2005 | Точность (правильность и прецизионность) методов и результатов измерений. Практическое руководство по применению ISO 5725-2:1994 при разработке и выполнении межлабораторных испытаний и статистическом анализе повторяемости и воспроизводимости результатов |

(ISO/TR 22971:2005) | [Accuracy (trueness and precision) of measurement methods and results - Practical guidance for the use of ISO 5725-2:1994 in designing, implementing and statistically analysing interlaboratory repeatability and reproducibility results] |

УДК 667.612:006.354 | МКС 87.040 | MOD |

Ключевые слова: лакокрасочные материалы, определение блеска покрытия, блескомер, углы измерения | ||

Редакция документа с учетом

изменений и дополнений подготовлена