ГОСТ 3864-75*

Группа Л27

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАСТИКА 22%-ная

Технические условия

22% mastic. Specifications

ОКП 23 3224

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 10 ноября 1975 г. N 2804 срок введения установлен с 01.01.77

ПРОВЕРЕН в 1986 г. Постановлением Госстандарта от 23.09.86 N 2747 срок действия продлен до 01.01.89**

________________

** Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 5/6, 1993 год). - .

ВЗАМЕН ГОСТ 3864-51

* ПЕРЕИЗДАНИЕ (апрель 1987 г.) с Изменениями N 1, 2, утвержденными в декабре 1980 г., сентябре 1986 г. (ИУС 3-81, 12-86).

Настоящий стандарт распространяется на 22%-ную мастику, представляющую собой коллоидный раствор коллоксилина в органических растворителях и предназначенную для изготовления переплетного материала и искусственных кож.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Мастика должна выпускаться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. Состав и процентное содержание компонентов в рецептуре мастики должны быть согласованы с потребителем.

1.3. В зависимости от физико-механических показателей мастику выпускают трех сортов: высшего, 1-го, 2-го, с соответствующими кодами ОКП 23 3224 0102, 23 3224 0103, 23 3224 0104.

(Измененная редакция, Изм. N 1).

1.4. По физико-механическим показателям мастика должна соответствовать нормам, указанным в табл.1.

Таблица 1

Наименование показателя | Нормы для сортов | Метод испытания | ||

Высшего | 1-го | 2-го | ||

1. Внешний вид | Без посторонних примесей, однородный и прозрачный по всей массе коллоидный раствор | По п.3.2 | ||

2. Содержание частиц непронитрованной целлюлозы на пленке поверхностью в 1 м | 15 | 45 | 50 | По п.3.3 |

3. Массовая доля нелетучих веществ, % | 21-26 | 21-26 | 21-26 | По ГОСТ 17537-72 и по п.3.4 настоящего стандарта |

4. Условная вязкость по вискозиметру фабрики им.Ногина при 20 °С, с | 42-80 | 40-80 | 40-100 | По п.3.5 |

5. (Исключен, Изм. N 1). | ||||

6. Массовая доля золы, %, не более | 0,15 | 0,25 | 0,3 | По п.3.6 |

7. Физико-механические свойства свободной пленки: | По ГОСТ 18299-72 и п.3.7 настоящего стандарта | |||

а) предел прочности при растяжении, МПа (кгс/мм | 19,62 | 15,70 (1,6) | 14,71 (1,5) | |

б) относительное удлинение при разрыве, %, не менее | 90 | 70 | 60 | |

8. Побеление пленки | Отсутствие | По п.3.8 | ||

(Измененная редакция, Изм. N 1, 2).

1а. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

1a.1. Мастика 22%-ная является токсичным и пожароопасным продуктом, что обусловлено растворителями, входящими в ее состав.

1а.2. Токсикологическая характеристика и пожаровзрывоопасные свойства растворителей приведены в табл.2.

1а.3. При производстве, испытании и применении мастики должны соблюдаться требования пожарной безопасности и промышленной санитарии по ГОСТ 12.3.002-75.

Таблица 2

| Температура, °С |

| |||

Наименование растворителя | Предельно допустимая концентрация паров растворителя в воздухе рабочей зоны и производственных помещений, мг/м | вспышки | само- | Концентрационный предел воспламенения, % (по объему) | Класс опас- |

Бутилацетат | 200 | 29 | 370 | 2,2-14,7 | 4 |

Спирт этиловый | 1000 | 3 | 404 | 3,6-19,0 | 4 |

Этилацетат | 200 | Минус 3 | 404 | 3,55-16,8 | 4 |

1а.4. Лица, связанные с изготовлением и применением мастики, должны быть обеспечены средствами индивидуальной защиты по ГОСТ 12.4.011-75.

1а.5. Все работы с мастикой должны проводиться в помещениях, снабженных приточно-вытяжной вентиляцией и противопожарными средствами.

Средства тушения: тонкораспыленная вода, химическая пена, песок.

Разд.1а. (Введен дополнительно, Изм. N 2).

2. ПРАВИЛА ПРИЕМКИ

2.1. Правила приемки - по ГОСТ 9980.1-86.

При этом партия должна включать мастику одного сорта массой не более 25 т.

2.2. (Исключен, Изм. N 1).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Отбор проб - по ГОСТ 9980.2-86.

3.2. Внешний вид мастики определяют визуально просмотром в проходящем свете образца мастики, налитого в стеклянный цилиндр вместимостью 500 см по ГОСТ 1770-74.

(Измененная редакция, Изм. N 2).

3.3. Определение содержания частиц непронитрованной целлюлозы на пленке поверхностью в 1 м

3.3.1. Применяемые реактивы, материалы и приспособления:

ацетон технический по ГОСТ 2768-84 или этилацетат по ГОСТ 8981-78;

стекло оконное листовое по ГОСТ 111-78*, размером 180х180 мм;

______________

* На территории Российской Федерации действует ГОСТ 111-2001, здесь и далее по тексту. - .

стакан фарфоровый по ГОСТ 9147-80 или из нержавеющей стали, вместимостью 600 см;

палочка стеклянная с кольцами из проволоки на концах или металлическая фильера;

баня водяная;

шкаф сушильный, обеспечивающий точность регулирования ±5 °С;

микрометр по ГОСТ 6507-78*;

______________

* На территории Российской Федерации действует ГОСТ 6507-90, здесь и далее по тексту. - .

часы.

3.3.2. Проведение испытания

100 г мастики взвешивают в фарфоровом стакане. Результат взвешивания записывают с точностью до второго десятичного знака. Добавляют ацетон до вязкости, обеспечивающей растекание по стеклу. Мастику хорошо перемешивают, затем нагревают на водяной бане при 70-80 °С до начала сильного вспенивания. После этого раствор выдерживают в течение 30 мин при температуре окружающего воздуха, снимают образовавшуюся на поверхности мастичного раствора пленку, наливают на три чистых стекла. Мастику разравнивают стеклянной палочкой или металлической фильерой.

Диаметр проволоки и зазор фильеры должны быть 1,0-1,5 мм. Толщина пленки должна быть 0,10-0,15 мм. Сушку проводят в сушильном шкафу при 50-60 °С в течение 1 ч. Затем пленку охлаждают до температуры окружающего воздуха. После охлаждения пленку снимают со стекла и проводят подсчет частиц непронитрованной целлюлозы, просматривая пленку на темном фоне невооруженным глазом.

3.3.1, 3.3.2. (Измененная редакция, Изм. N 2).

3.3.3. Обработка результатов

Содержание частиц непронитрованной целлюлозы на пленке поверхностью в 1 м (

) в штуках вычисляют по формуле

![]() ,

,

где - сумма частиц непронитрованной целлюлозы на всех пленках, шт.;

- общая площадь пленок, м

.

3.4. Массовую долю нелетучих веществ в мастике определяют по ГОСТ 17537-72. Время выдержки навески мастики при 115-120 °С в термостате - 1 ч.

3.5. Определение вязкости мастики по вискозиметру фабрики им. Ногина

3.5.1. Применяемая аппаратура:

термостат, обеспечивающий температуру (20,0±0,5) °С;

секундомер технический по ГОСТ 5072-79;

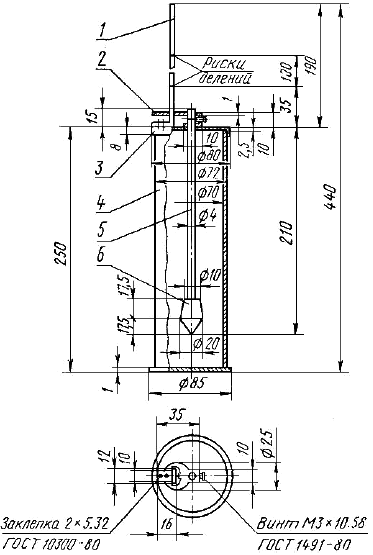

вискозиметр (см. чертеж), состоящий из стеклянного или стального цилиндра, металлического стержня с грузом на нижнем конце и ограничителя на верхнем конце. К крышке цилиндра крепится шкала с нанесенными на ней на расстоянии 100 мм друг от друга двумя делениями. Стержень движется в отверстии крышки, а ограничитель - по шкале. Масса стержня с грузом и ограничителем должна быть равна (61,0±0,1) г. Проверку массы стержня следует проводить один раз в 3 мес на лабораторных весах, геометрические данные стержня следует проверять один раз в год на оптиметре или другом приборе, обеспечивающем точность измерения до 0,10 мм.

1 - шкала;

2 - ограничитель; 3 - крышка; 4 - цилиндр; 5 - стержень; 6 - груз

(Измененная редакция, Изм. N 1, 2).

3.5.2. Проведение испытания

Перед испытанием образец мастики выдерживают в течение 30-40 мин при (20±2) °С, после этого цилиндр вискозиметра заполняют мастикой и помещают в термостат, имеющий температуру (20,0±0,5) °С, где выдерживают 30 мин, если по истечении 30 мин объем мастики уменьшится, добавить ее до краев цилиндра.

Образовавшуюся на поверхности пленку снимают, надевают на цилиндр крышку со стержнем и определяют с помощью секундомера время прохождения ограничителем расстояния в 100 мм по шкале между метками. Во время определения температура мастики в цилиндре должна быть (20,0±0,5) °С.

(Измененная редакция, Изм. N 2).

3.5.3. Обработка результатов

Условную вязкость () в секундах вычисляют по формуле

![]() ,

,

где - время прохождения ограничителя между метками, с;

- константа прибора.

За результат испытания принимают среднее арифметическое двух параллельных определений, допускаемые расхождения между которыми не должны превышать 5% при доверительной вероятности 0,95.

(Измененная редакция, Изм. N 2).

3.6. Определение массовой доли золы

3.6.1. Применяемые реактивы и аппаратура

Кислота азотная по ГОСТ 4461-77.

Весы лабораторные по ГОСТ 24104-80* 2-го класса точности с наибольшим пределом взвешивания 200 г.

_______________

* На территории Российской Федерации действует ГОСТ 24104-2001, здесь и далее по тексту. - .

Печь муфельная типов МП-2УМ или МП-2М.

Плита электрическая с закрытым нагревателем по ГОСТ 14919-83.

Баня песчаная.

Эксикатор по ГОСТ 25336-82 с хлористым кальцием по ГОСТ 4161-77 или ГОСТ 450-77 прокаленным.

Тигель фарфоровый по ГОСТ 9147-80.

Часы.

(Измененная редакция, Изм. N 2).

3.6.2. Подготовка к испытанию

Образцы мастики высушивают до постоянной массы.

(Введен дополнительно, Изм. N 1).

3.6.3. Проведение испытания

Около 1 г мастики, высушенной до постоянной массы, взвешивают в прокаленном и взвешенном фарфоровом тигле. Результат взвешивания записывают с точностью до четвертого десятичного знака. Навеску мастики тщательно смачивают 2-5 см азотной кислоты и осторожно выпаривают азотную кислоту досуха на электрической плитке или песчаной бане. После обугливания мастики тигель с остатком прокаливают в муфельной печи при температуре 600-700 °С в течение 30 мин. После прокаливания тигель охлаждают в эксикаторе 15-60 мин и взвешивают с погрешностью до 0,0002 г.

3.6.4. Обработка результатов

Массовую долю золы () в процентах вычисляют по формуле

![]() ,

,

где - масса мастики, г;

- масса тигля с золой после прокаливания, г;

- масса тигля, г.

За результат испытания принимают среднее арифметическое двух параллельных определений, допускаемые расхождения между которыми не должны превышать 0,05% при доверительной вероятности 0,95.

3.6.3; 3.6.4. (Измененная редакция, Изм. N 2).

3.7. Определение физико-механических свойств свободной пленки

3.7.1. Применяемые материалы, реактивы, аппаратура, приспособления:

бумага фильтровальная по ГОСТ 12026-76;

фильера металлическая;

вода дистиллированная по ГОСТ 6709-72;

спирт этиловый технический по ГОСТ 17299-78, марки А или спирт этиловый ректификованный технический по ГОСТ 18300-72*;

_______________

* На территории Российской Федерации действует ГОСТ 18300-87. - .

этилацетат по ГОСТ 8981-78;

масло касторовое техническое по ГОСТ 6757-73*;

_______________

* На территории Российской Федерации действует ГОСТ 6757-96. - .

кислота серная техническая по ГОСТ 2184-77;

мел;

аммиак водный по ГОСТ 3760-79;

тальк молотый по ГОСТ 19729-74, ГОСТ 21234-75 или ГОСТ 21235-75;

термометр по ГОСТ 215-73 или по ГОСТ 2823-73, с ценой деления 0,5 °С;

шаблон металлический размером 10х60 мм;

весы лабораторные по ГОСТ 24104-80 2-го класса точности с наибольшим пределом взвешивания 1 кг;

баня водяная;

стекло оконное листовое по ГОСТ 111-78, размером 180х270 мм;

стакан фарфоровый по ГОСТ 9147-80 или из нержавеющей стали вместимостью 600 см;

шкаф сушильный, обеспечивающий точность регулирования ±5 °С;

микрометр по ГОСТ 6507-78;

часы.

3.7.2. Подготовка к испытанию

100-150 г мастики взвешивают в фарфоровом стакане или стакане из нержавеющей стали. Результат взвешивания записывают с точностью до второго десятичного знака.

Мастику в стакане размешивают растворителем, составленным из спирта и этилацетата в соотношении 1:1.

Растворитель добавляют до получения вязкости, обеспечивающей растекание мастики по стеклу. К разбавленной мастике прибавляют техническое касторовое масло в количестве, равном количеству нелетучих веществ, выраженном в граммах. Массу хорошо перемешивают и нагревают на водяной бане при 70-80 °С до начала сильного вспенивания. Затем раствор выдерживают в течение 30 мин при температуре окружающего воздуха, снимают образовавшуюся пленку и выливают на чистое стекло. Перед нанесением пленок стекла должны быть протерты сначала пастой, состоящей из мела и раствора аммиака, а затем тальком и чистой тряпкой. Плавным движением металлической фильеры с зазором 1,0-1,5 мм или стеклянной палочки с кольцами из проволоки на концах диаметром 1,0-1,5 мм снимают со стекла избыток раствора мастики. Толщина пленки должна быть 0,10-0,15 мм. Пластифицированную пленку выдерживают в течение 1 ч при температуре окружающего воздуха и сушат 1 ч при 50-60 °С в сушильном шкафу, затем слегка смачивают водой, покрывают чистым стеклом, на стекло помещают груз массой 1 кг и оставляют под грузом в течение 20-30 мин. После этого пленку снимают со стекла, протирают фильтровальной бумагой и оставляют на 24 ч при температуре окружающего воздуха.

После выдержки из пленки вырезают десять полосок размером 10х60 мм. Испытания проводят по ГОСТ 18299-72 при скорости захватов 180 мм/мин. Длина рабочей части образца должна быть 40 мм.

3.7.1, 3.7.2. (Измененная редакция, Изм. N 1, 2).

3.8. Определение побеления пленки

3.8.1. Применяемые реактивы, материалы и аппаратура:

кислота серная техническая по ГОСТ 2184-77, плотностью 1,310-1,296 г/см;

стекло оконное листовое по ГОСТ 111-78, размером 180х180 мм;

термометр по ГОСТ 215-73 или по ГОСТ 2823-73, с ценой деления 0,5 °С;

весы лабораторные по ГОСТ 24104-80 2-го класса точности с наибольшим пределом взвешивания 200 г;

шкаф сушильный, обеспечивающий точность регулирования ±5 °С;

эксикатор по ГОСТ 25336-82, исполнение 2;

часы.

3.8.2. Проведение испытания

Взвешивают около 2 г мастики, записывая результат взвешивания с точностью до второго десятичного знака, равномерно распределяют между двумя стеклами, которые затем разъединяют путем сдвига их в плоскости соприкосновения. Стекла с пленкой мастики помещают в сушильный шкаф на 20-30 мин при 40-50 °С, а затем в шкаф или эксикатор с постоянной относительной влажностью воздуха 55±5% при температуре окружающего воздуха.

Через 10 ч стекла вынимают и наблюдают невооруженным глазом в проходящем свете побеление пленки. Для обеспечения постоянной относительной влажности воздуха в указанных пределах в эксикаторе или в шкафу, где проводится выдержка пленки, рекомендуется применять серную кислоту.

3.8.1; 3.8.2. (Измененная редакция, Изм. N 2).

4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Упаковка - по ГОСТ 9980.3-86.

Допускается упаковывать мастику в специальную металлическую тару типа IV, которая должна быть вложена в деревянные ящики для специальной металлической тары. Тару с мастикой плотно закрывают и пломбируют.

4.2. Маркировка - по ГОСТ 9980.4-86* с нанесением надписи "Огнеопасно".

______________

* На территории Российской Федерации действует ГОСТ 9980.4-2002. - .

4.3. Транспортирование и хранение - по ГОСТ 9980.5-86.

Разд.4. (Измененная редакция, Изм. N 2).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие мастики требованиям настоящего стандарта при соблюдении условий хранения.

5.2. Гарантийный срок хранения мастики - 6 мес со дня изготовления.

5.1; 5.2. (Измененная редакция, Изм. N 2).

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. Мастика является огнеопасным продуктом, что обусловлено свойствами раствора коллоксилина и растворителей, входящих в ее состав.

Основные свойства растворителей приведены в табл.2.

6.2. При производстве, испытании и применении мастики должны соблюдаться требования правил пожарной безопасности и промышленной санитарии.

6.3. Все работы с мастикой должны проводиться в помещениях, снабженных приточно-вытяжной вентиляцией и противопожарными средствами.

Таблица 2

| Температура, °С | |||

Наименования растворителей | Предельно допустимая концентрация в воздухе рабочей зоны помещений, мг/м | вспышки | самовоспла- | Предел взрываемости, % |

Спирт этиловый | 1000 | 13 | 404 | 3,6-19,0 |

Этилацетат | 200 | 2 | 400 | 2,1-16,8 |

Бутилацетат | 200 | 29 | 450 | 1,43-14,7 |

Средствами тушения мастики могут служить тонкораспыленная вода, химическая пена, песок.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1987