МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

31993—

2024

(ISO 2808:2019)

МАТЕРИАЛЫ ЛАКОКРАСОЧНЫЕ

Определение толщины покрытия

(ISO 2808:2019, Paints and varnishes — Determination of film thickness, MOD)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ 31993—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «К-М» (ООО «К-М») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5.

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 195 «Материалы и покрытия лакокрасочные»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 сентября 2024 г. № 177-П)

За принятие проголосовали:

Краткое наименование страны по МК(ИСО 3166) 004—97 | Код страны по МК(ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Азербайджан | AZ | Азстандарт |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Госстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 ноября 2024 г. № 1655-ст межгосударственный стандарт ГОСТ 31993—2024 (ISO 2808:2019) введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2025 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 2808:2019 «Материалы лакокрасочные. Определение толщины лакокрасочного покрытия» («Paints and varnishes — Determination of film thickness», MOD) путем изменения отдельных положений (фраз, значений показателей, ссылок), включения дополнительных терминов, которые выделены в тексте курсивом.

В текст настоящего стандарта дополнительно включен механический метод определения толщины несформированного порошкового покрытия. Дополнительный по отношению к ISO 2808:2019 метод направлен на обеспечение интересов национальных экономик и основан на практике применения. Описание дополнительного метода в тексте стандарта выделено курсивом.

В текст настоящего стандарта не включены отдельные примечания к терминологическим статьям, некоторые примеры и уточняющие фразы, оригинальный текст которых приведен в дополнительном приложении ДА.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для увязки с наименованиями, принятыми в существующем комплексе межгосударственных стандартов.

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДБ

6 ВЗАМЕН ГОСТ 31993—2013

II

ГОСТ 31993—2024

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© ISO, 2019

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

III

ГОСТ 31993—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения................................................................2

4 Определение толщины «мокрого» (невысушенного) покрытия................................3

4.1 Механические методы (методы 1А, 1В, 1С).........................................3

4.2 Гравиметрический метод (метод 2)................................................6

4.3 Фототермический метод (метод 3)................................................7

5 Определение толщины высушенного покрытия.............................................8

5.1 Механические методы (методы 4А, 4В, 4С).........................................8

5.2 Гравиметрический метод (метод 5)...............................................13

5.3 Оптические методы (методы 6А, 6В, 6С)..........................................14

5.4 Магнитные методы (методы 7А, 7В.1, 7В.2, 7С)....................................17

5.5 Радиологический метод (метод 8)................................................20

5.6 Фототермический метод (метод 9)...............................................21

5.7 Акустический метод (метод 10)..................................................22

5.8 Электромагнитный (терагерцевый) метод (метод 11)...............................23

6 Определение толщины несформированных порошковых покрытий...........................24

6.1 Гравиметрический метод (метод 12)..............................................24

6.2 Магнитные методы (методы 13А, 13В)............................................25

6.3 Фототермический метод (метод 14)..............................................27

6.4 Механический метод..........................................................29

7 Протокол испытания..................................................................30

Приложение А (справочное) Характеристика методов определения толщины покрытия............31

Приложение В (справочное) Определение толщины покрытия на шероховатых поверхностях......35

Приложение С (справочное) Факторы, влияющие на прецизионность показаний, полученных при измерении на деревянных окрашенных поверхностях.......................37

Приложение ДА (справочное) Оригинальный текст невключенных структурных элементов примененного международного стандарта...................................39

Приложение ДБ (справочное) Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам....................................41

Библиография........................................................................42

IV

ГОСТ 31993—2024 (ISO 2808:2019)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ ЛАКОКРАСОЧНЫЕ

Определение толщины покрытия

Coating materials.

Determination of film thickness

Дата введения — 2025—04—01

1 Область применения

Настоящий стандарт устанавливает методы определения толщины лакокрасочных покрытий (далее — покрытия), нанесенных на окрашиваемую поверхность.

В настоящем стандарте установлены методы определения толщины невысушенного («мокрого») покрытия, высушенного покрытия и толщины несформированного порошкового покрытия.

Изложенные в стандарте методы могут применяться для определения толщины свободных пленок, а также покрытий, отличных от лакокрасочных, например, стекловидных, эмалевых, мастичных, эпоксидных, металлических, неорганических, ленточных, полиэтиленовых и т. д., сформированных на различных поверхностях.

Для каждого метода в настоящем стандарте установлена область применения, приведены ссылки на используемые стандарты и прецизионность (см. приложение А).

Информация по определению толщины покрытия на шероховатых поверхностях приведена в приложении В.

Информация по определению толщины покрытия на деревянной поверхности приведена в приложении С.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.072 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Термины и определения

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 7470 Глубиномеры микрометрические. Технические условия

ГОСТ 7661 Глубиномеры индикаторные. Технические условия

ГОСТ 10054 Шкурка шлифовальная бумажная водостойкая. Технические условия

ГОСТ 10197 Стойки и штативы для измерительных головок. Технические условия

ГОСТ 11358 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 25593 Пасты алмазные. Технические условия

ГОСТ 28246 Материалы лакокрасочные. Термины и определения

ГОСТ 31992.1 (ISO 2811-1:2011) Материалы лакокрасочные. Метод определения плотности. Часть 1. Пикнометрический метод

Издание официальное

1

ГОСТ 31993—2024

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (и классификаторов) на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 9.072, ГОСТ 28246, а также следующие термины с соответствующими определениями:

3.1 толщина покрытия (film thickness): Расстояние между поверхностью покрытия и окрашиваемой поверхностью.

Примечание — Определение толщины покрытия может выполняться с помощью толщиномеров — специально сконструированных для этих целей механических (в том числе с электронным дисплеем) или цифровых электронных устройств, обеспечивающих необходимую точность измерений. Как правило, в состав цифровых толщиномеров входят блок управления и обработки информации, передатчик и приемник (чувствительный элемент), преобразователь; конструктивно обособленный приемник с измерительными преобразователями является датчиком.

3.2 толщина невысушенного [«мокрого»] покрытия (wet-film thickness): Толщина свеженане-сенного («мокрого» слоя) лакокрасочного материала, измеренная сразу после нанесения.

3.3 толщина высушенного покрытия (dry-film thickness): Толщина покрытия, оставшегося на поверхности после отверждения.

3.4 толщина несформированного порошкового покрытия (thickness of uncured powder layer): Толщина свеженанесенного порошкового лакокрасочного материала, измеренная непосредственно после нанесения до отправки на сушку.

3.5 участок рассматриваемой поверхности (relevant surface area): Участок окрашенной поверхности, достаточный для того, чтобы после проведения испытания вынести заключение об эксплуатационной надежности и/или внешнем виде покрытия.

3.6 контрольный участок (площадь измерения) (test area): Часть окрашенной поверхности, в пределах которой проводят согласованное число единичных измерений.

3.7 площадь измерения (measurement area): Участок, на котором проводят отдельное (единичное) измерение.

3.8

образец для испытания (test specimen): Продукция или ее часть, или проба, непосредственно подвергаемые эксперименту при испытаниях.

[ГОСТ 16504—81, статья 7]

Примечание — Образец для испытания (далее — образец) может представлять собой готовое изделие, участок рассматриваемой поверхности (3.5) или контрольный участок (3.6).

3.9 минимальная локальная толщина покрытия (minimum local film thickness): Наименьшее значение локальной толщины покрытия на площади измерения конкретного образца.

3.10 максимальная локальная толщина покрытия (maximum local film thickness): Наибольшее значение локальной толщины покрытия на площади измерения конкретного образца.

3.11 средняя толщина покрытия (mean film thickness): Среднее арифметическое значение результатов определенного количества однократных измерений толщины, равномерно распределенных на площади измерения, или результат гравиметрического определения толщины.

Примечание — Измерение величин по 3.5—3.10 требуется только для развернутого (расширенного) анализа измерений толщины покрытия (раздел 8).

2

ГОСТ 31993—2024

3.12 калибровка (calibration) (средств измерений): Совокупность операций, выполняемых в целях определения действительных значений метрологических характеристик средств измерений.

3.13

верификация (verification): Предоставление объективного свидетельства, что данный объект соответствует установленным требованиям.

[rOCTISO/IEC 17025—2019, статья 3.8]

3.14

стандартный образец (reference material; RM): Материал, достаточно однородный и стабильный по отношению к одному или нескольким определенным свойствам, которые были установлены для того, чтобы использовать его по назначению в измерительном процессе.

Примечания

1 Стандартный образец — это общее понятие.

2 Свойства могут быть количественными или качественными (например, идентичность веществ или объектов).

3 Применение может включать калибровку измерительной системы, оценивание методики измерений, приписывание значений свойств и контроль качества.

[ГОСТ ISO Guide 30 — 2019, статья 2.1.1]

3.15 регулировка (настройка) (adjustment); регулировка измерительной системы (adjustment of a measuring system): Совокупность операций, которые применяются к измерительной системе для того, чтобы обеспечить требуемые показания, соответствующие заданным значениям величины, подлежащей измерению.

Примечания

1 Типы регулировки измерительной системы включают регулировку нуля измерительной системы и настройку отклонения и диапазона (иногда называемая регулировкой коэффициента усиления).

2 Регулировку измерительной системы не следует путать с калибровкой, которая предваряет регулировку.

3 После регулировки измерительной системы эту систему обычно калибруют повторно.

4 Большинство цифровых измерительных приборов можно отрегулировать по стандарту толщины или на прокладке, где толщина покрытия или прокладки известна.

Примечание — См. [1].

3.16 точность (accuracy): Степень близости результата измерений к принятому опорному значению.

4 Определение толщины «мокрого» (невысушенного) покрытия

В приложении А (таблица А. 1) приведен обзор методов, используемых для определения толщины «мокрого» покрытия.

4.1 Механические методы (методы 1А, 1В, 1С)

4.1.1 Сущность методов

В механических методах измерительный инструмент проходит через покрытие, нанесенное на окрашиваемую поверхность. Разность между точками контакта и поверхностью покрытия, которой касается вершина измерительного инструмента, соответствует определяемой толщине «мокрого» покрытия.

4.1.2 Область применения

Механические методы пригодны для определения толщины покрытия на плоских окрашенных поверхностях и плоских изделиях, а также цилиндрических изделиях (например, внутренняя или наружная поверхность труб, проволока) для всех сочетаний поверхность—покрытие.

Метод определения толщины покрытий с помощью толщиномера-гребенки (метод 1А, см. 4.1.4) не является точным и чувствительным. Данным методом нельзя точно измерить толщину покрытия, т. к. интервалы значений величины зазора зубцов значительно больше отклонений толщины слоя. Данный метод используется для определения приблизительной толщины покрытия и полезен при контроле минимально допустимой толщины «мокрого» покрытия.

3

ГОСТ 31993—2024

Примечание — Приведенные выше допопнительные по отношению к ISO 2808:2019 положения направлены на обеспечение интересов национальных экономик и основаны на практике и методике применения. Подробнее см. [2].

4.1.3 Общие положения

Выбор метода определения толщины (разрушающий или неразрушающий) зависит:

- от реологических свойств лакокрасочного материала;

- характера смачивающего контакта между соприкасающимися поверхностями измерительного прибора и лакокрасочного материала;

- возможности или невозможности использовать покрытие по назначению после испытания.

Толщина «мокрого» покрытия должна измеряться непосредственно после нанесения лакокрасочного материала, поскольку на результат влияет физическая сушка, отверждение или испарение растворителя.

Результаты испытаний, полученные при использовании механических методов, содержат систематическую погрешность из-за того, что частицы пигмента могут попасть между измерительным прибором и окрашенной поверхностью, поэтому показание толщины нанесенного покрытия по шкале будет меньше, чем фактическая толщина «мокрого» покрытия, на среднее значение диаметра частиц пигмента.

В случае применения толщиномера-гребенки (метод 1А, см. 4.1.4) или толщиномера-колеса (метод 1В, см. 4.1.5) необходимо, чтобы лакокрасочный материал обладал способностью смачивать толщиномер. Если толщиномер плохо смачивается лакокрасочным материалом, он будет представлять дополнительный источник систематических погрешностей при определении толщины, что может привести к завышенным показаниям, зависящим:

- от поверхностного натяжения и реологических свойств лакокрасочного материала;

- материала толщиномера;

- скорости поворота толщиномера-колеса (только для метода 1В).

4.1.4 Метод 1А — толщиномер-гребенка

4.1.4.1 Аппаратура

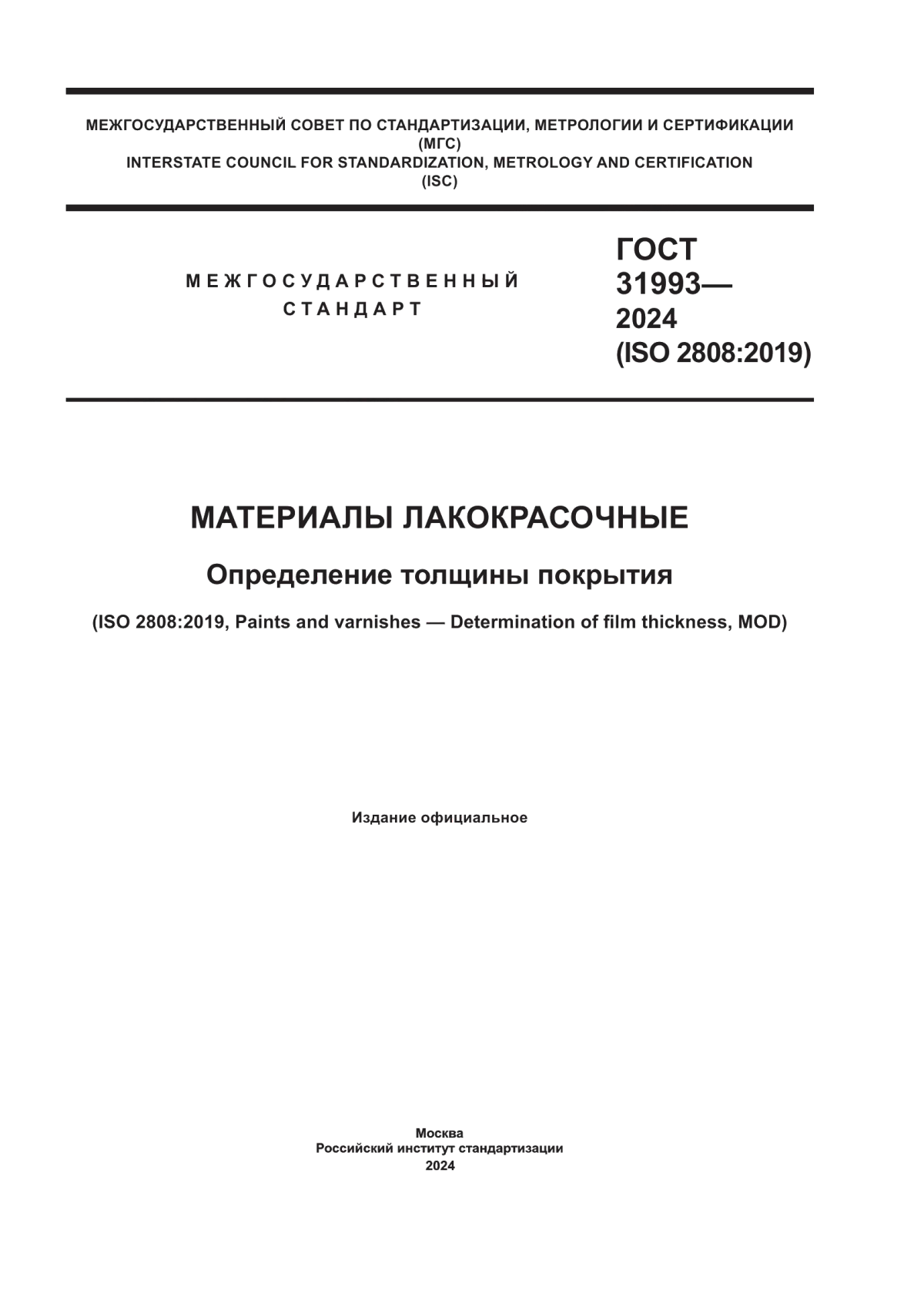

Толщиномер-гребенка представляет собой плоскую многоугольную пластину из коррозионностойкого материала с зубцами по сторонам многоугольника (см. рисунок 1). Опорные зубцы в углах пластины (крайние по каждой стороне) определяют базовую линию, вдоль которой внутренние зубцы создают градуированный ряд зазоров. Каждый зубец помечен определенным значением зазора (см. рисунок 1).

1 — окрашенная поверхность; 2 — покрытие; 3 — зона смачивающего контакта; 4 — гребенка

Рисунок 1 — Пример толщиномера-гребенки

4.1.4.2 Определение толщины покрытия

Перед проведением измерения необходимо проверить чистоту и целостность зубцов.

Толщиномер-гребенку необходимо поместить на плоскую поверхность образца, так чтобы зубцы были перпендикулярны к плоскости поверхности, выдержать в течение срока, достаточного для смачивания зубцов испытуемым материалом.

В том случае, если на окрашенной поверхности имеется искривление в одной плоскости, толщиномер-гребенку располагают параллельно оси кривизны.

4

ГОСТ 31993—2024

За толщину «мокрого» покрытия принимают значение наибольшего зазора зубца, смоченного испытуемым материалом.

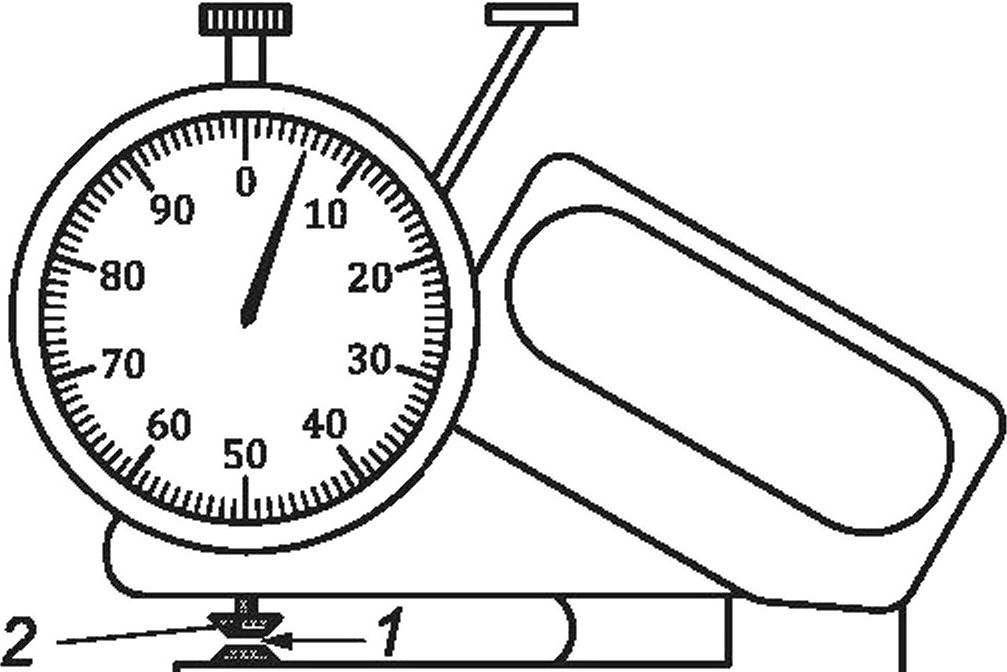

4.1.5 Метод 1В — толщиномер-колесо

4.1.5.1 Аппаратура

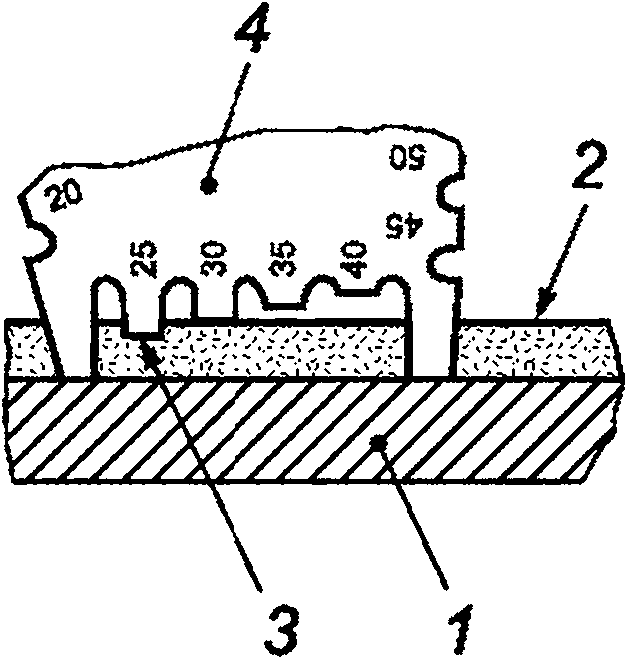

Толщиномер-колесо представляет собой колесо с тремя дисками, изготовленными из закаленной коррозионно-стойкой стали, закрепленными на одной оси.

Два диска одинакового диаметра располагаются соосно, а третий диск меньшего диаметра установлен с эксцентриситетом относительно них. На одном из внешних дисков нанесена шкала, с помощью которой и соответствующей выступающей части соосных дисков можно снимать показания толщины (см. рисунок 2).

3

1

1 — окрашенная поверхность; 2 — покрытие; 3 — эксцентрический диск; 4 — толщиномер-колесо

Рисунок 2 — Пример толщиномера-колеса

Возможны два варианта:

1 — эксцентрический диск расположен между соосными дисками;

2 — эксцентрический диск расположен вне соосных дисков в непосредственной близости к одному из них.

Примечание — В отличие от варианта 1 конструкция варианта 2 позволяет считывать показания толщины «мокрого» покрытия без кажущегося смещения изображения (без влияния параллакса).

4.1.5.2 Проведение измерения

Для определения толщины:

- толщиномер-колесо устанавливают на диски и прижимают к поверхности в точке наибольшего показания шкалы;

- прокатывают толщиномер-колесо в одном направлении, поднимают его от поверхности и считывают наибольшее показание шкалы, при котором эксцентрический диск смачивается лакокрасочным материалом;

- очищают колесо и повторяют измерение в другом направлении;

- вычисляют толщину «мокрого» покрытия как среднее арифметическое полученных показаний.

В случае, если на окрашенной поверхности имеется искривление в одной плоскости, толщиномер-колесо располагают параллельно оси кривизны.

При использовании толщиномера-колеса варианта 2, чтобы свести к минимуму влияние поверхностного натяжения на результат измерения, наблюдают за тем, как лакокрасочный материал смачивает эксцентрический диск. Записывают показание шкалы в первой точке контакта диска с поверхностью лакокрасочного материала.

5

ГОСТ 31993—2024

4.1.6 Метод 1С — толщиномер с циферблатом

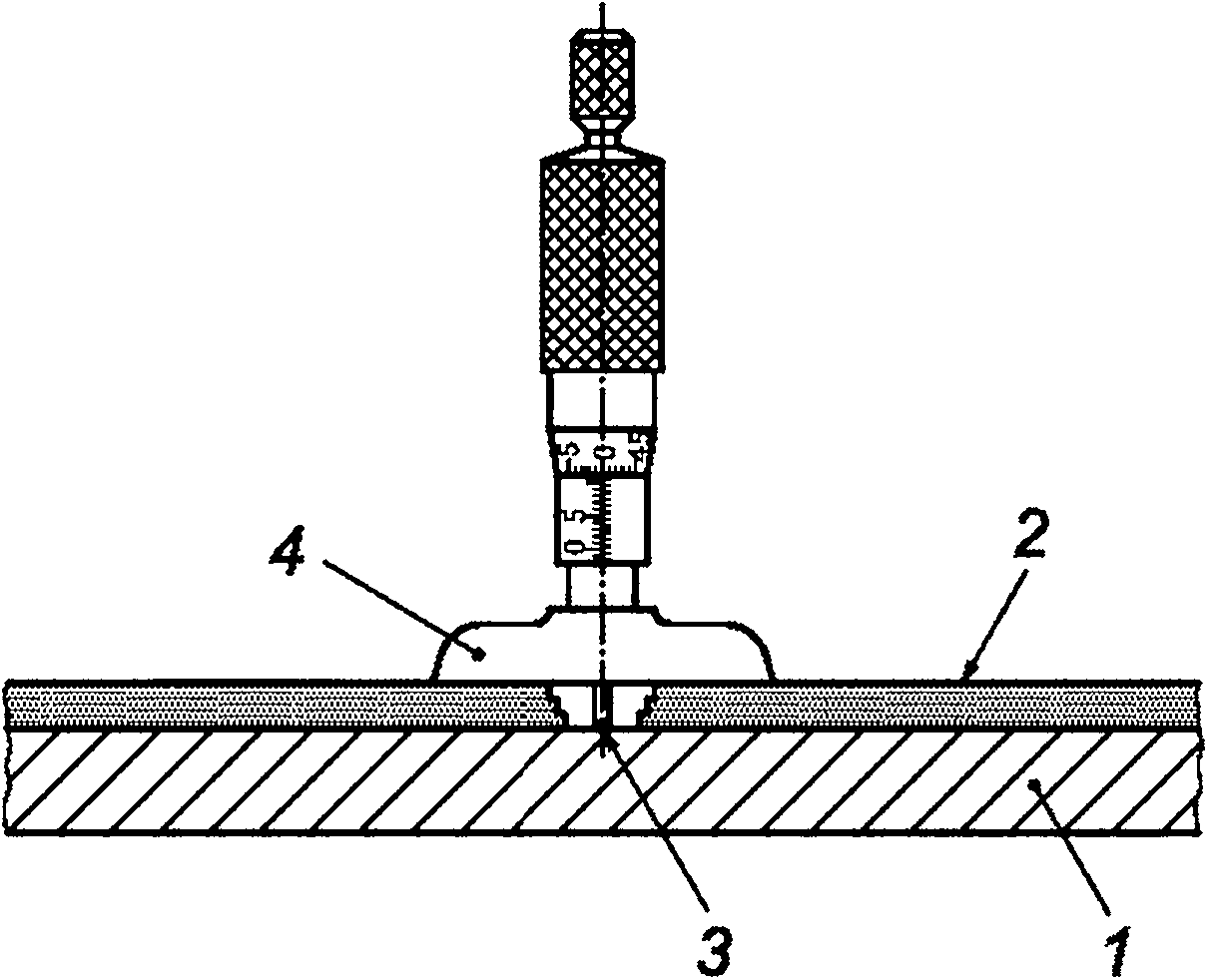

4.1.6.1 Аппаратура

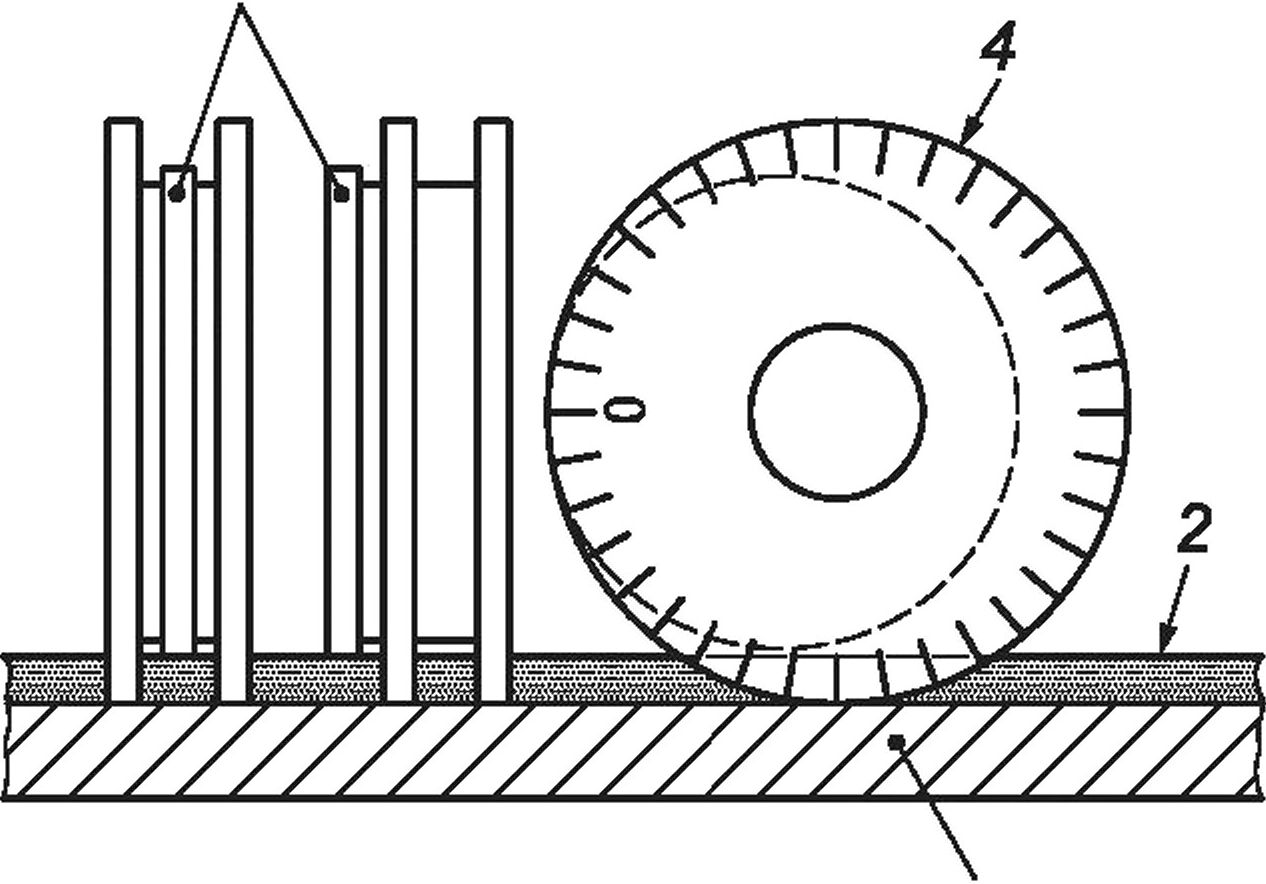

Толщиномер механический с аналоговой круговой шкалой-циферблатом или с электронным с дисплеем:

а) механические толщиномеры [см рисунок За)], соответствующие требованиям [3], обеспечивают измерение с точностью до 5 мкм;

Ь) электронные толщиномеры [см. рисунок ЗЬ)] обеспечивают измерение с точностью до 1 мкм.

а) Пример механического толщиномера

Ь) Пример электронного толщиномера

1 — окрашенная поверхность; 2 — покрытие; 3 — плунжер

Рисунок 3 — Пример механического и электронного толщиномеров с циферблатом

В нижней части толщиномера имеется два контактных штифта одинаковой длины, расположенных на одинаковом расстоянии от подвижного плунжера и на прямой линии с ним. Регулировочный винт используют для точной регулировки положения плунжера (см. рисунок 3).

В качестве стандартного образца для установки нуля толщиномера используют плоскую пластинку из полированного стекла.

4.1.6.2 Проведения измерения:

- выставляют нуль на толщиномере с циферблатом по стандартной пластинке таким образом, чтобы плунжер едва касался пластинки;

- возвращают плунжер обратно из позиции обнуления с помощью винта;

- помещают контактные штифты толщиномера на образец таким образом, чтобы они были перпендикулярны к поверхности, и осторожно опустить плунжер, пока он не коснется покрытия.

В том случае, если на окрашенной поверхности имеется искривление в одной плоскости, толщиномер располагают параллельно оси кривизны.

Считывают толщину «мокрого» покрытия непосредственно с циферблата.

4.2 Гравиметрический метод (метод 2)

4.2.1 Сущность метода

Толщину покрытия определяют делением массы покрытия на его плотность и площадь окрашенной поверхности.

Толщину мокрого покрытия tw, мкм, вычисляют по формуле

где mQ — масса образца без покрытия, г;

т — масса окрашенного образца, г;

А — площадь окрашенной поверхности, м2;

р — плотность нанесенного лакокрасочного материала, г/см3 .

Примечание — Плотность нанесенного лакокрасочного материала можно определить по ГОСТ 31992.1, [4]—[6]. 6

ГОСТ 31993—2024

4.2.2 Область применения

Гравиметрический метод применяют при условии незначительного содержания высоколетучих веществ в лакокрасочном материале.

4.2.3 Общие положения

Гравиметрический метод дает возможность определить среднюю толщину «мокрого» покрытия по всей площади окрашенной поверхности. При нанесении лакокрасочного материала методом распыления необходимо закрыть обратную сторону образца, чтобы предотвратить погрешность измерения от частичного попадания на нее лакокрасочного материала.

4.2.4 Аппаратура

Весы с точностью взвешивания 1 мг.

4.2.5 Проведение измерения:

- взвешивают неокрашенный образец;

- взвешивают окрашенный образец.

4.2.6 Определение толщины покрытия

Вычисляют толщину «мокрого» покрытия по формуле (1).

4.3 Фототермический метод (метод 3)

4.3.1 Сущность метода

Толщину «мокрого» покрытия определяют по промежутку времени между излучением тепловой волны в направлении покрытия и обнаружением детектором (приемником) отраженного излучения волны (тепловой или ультразвуковой) (см. рисунок 4).

Независимо от типа использованного возбуждения или метода детектирования, все фототерми-ческие методы используют один и тот же принцип: периодическое или импульсное введение тепловой энергии в образец и последующее обнаружение локального увеличения температуры.

Измеренную величину времени сравнивают со значениями, полученными при помощи такого прибора для покрытий известной толщины в фиксированных условиях (энергия возбуждения, длина импульса, возбуждающая частота и т. п.).

4.3.2 Область применения

Фототермический метод применяется для всех сочетаний покрытие— окрашиваемая поверхность. Его также можно использовать для определения толщины отдельных слоев в многослойной лакокрасочной системе при условии, что слои достаточно отличаются друг от друга по теплопроводности и свойствам отражения.

Требуемая минимальная толщина окрашиваемой поверхности зависит от используемой измерительной системы (см. 4.3.4.1) и сочетания покрытие — окрашиваемая поверхность.

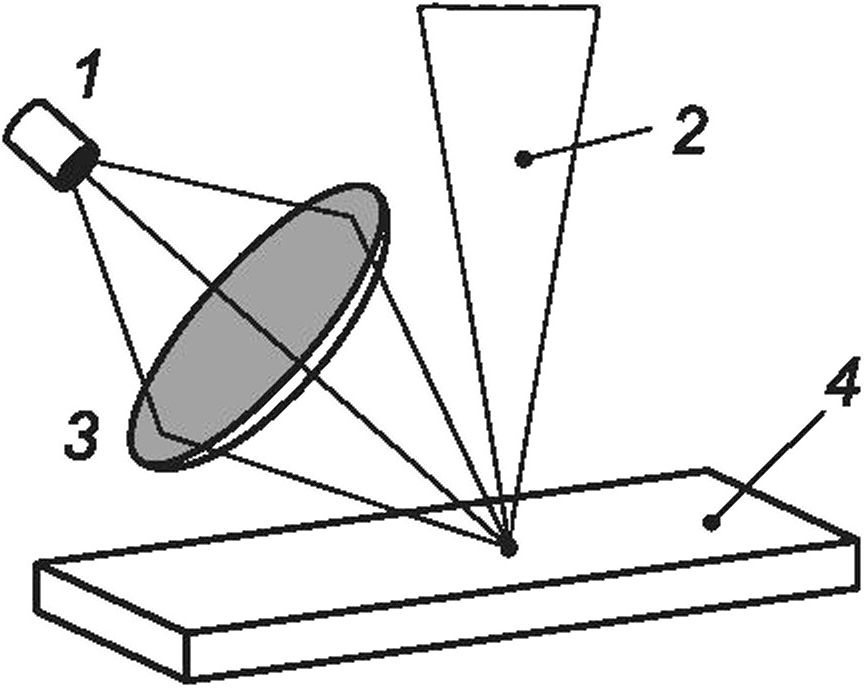

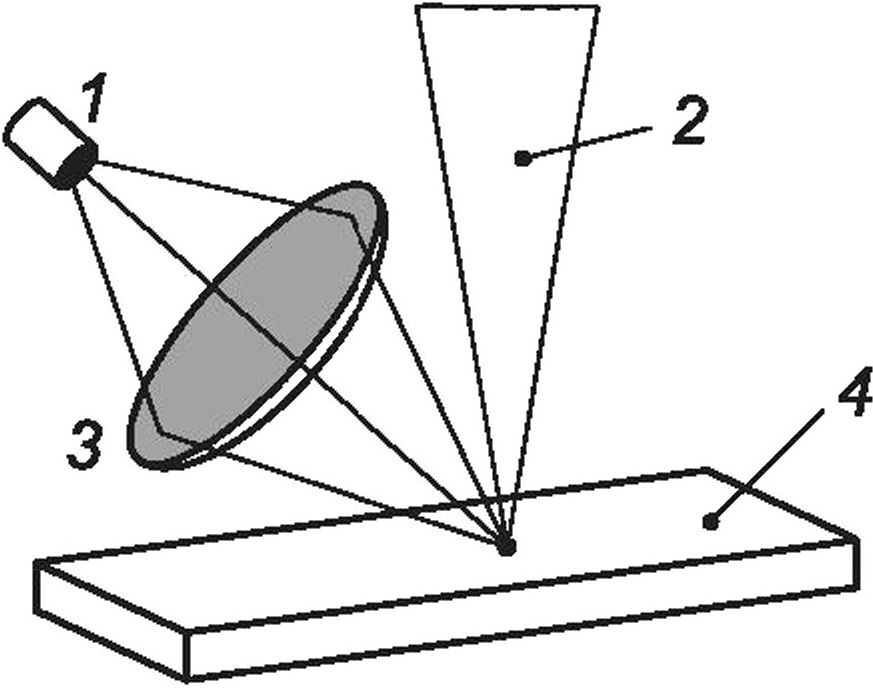

1 — инфракрасный детектор; 2 — возбуждающий пучок; 3 — тепловое излучение; 4 — образец

Рисунок 4 — Пример фототермической радиометрии

4.3.3 Общие положения

Классификация метода на разрушающий или неразрушающий зависит от того, для какой цели получено покрытие. Тепловая энергия, поглощенная покрытием, может влиять на покрытие вследствие локального теплового воздействия.

7

ГОСТ 31993—2024

4.3.4 Аппаратура

4.3.4.1 Измерительная система (толщиномер)

Существуют разные способы производства тепловых волн в лакокрасочном материале и обнаружения тепловых эффектов, производимых в нагретом месте образца (см. [7]). Источники теплового излучения (например, лазерные источники, светоизлучающие диоды, лампы накаливания) используются, главным образом, как системы возбуждения для покрытия.

Используют следующие методы обнаружения'.

- обнаружение отраженного теплового излучения (фототермическая радиометрия);

- обнаружение изменения показателя преломления (в нагретом воздухе над зоной измерения);

- пироэлектрическое обнаружение (измерение теплового потока).

4.3.4.2 Стандартный образец

Для калибровки и настройки измерительной системы (толщиномера) требуются стандартные образцы с рядом толщин покрытий с различными абсорбционными (поглощающими) свойствами (см. [7]).

4.3.5 Калибровка

Калибруют и настраивают измерительную систему с помощью стандартных образцов для каждого сочетания лакокрасочный материал— окрашенная поверхность (в частности, для каждого лакокрасочного материала).

4.3.6 Определение толщины

Определяют толщину в соответствии с инструкциями изготовителя толщиномера.

5 Определение толщины высушенного покрытия

В приложении А (таблица А2) приведен обзор методов, используемых для определения толщины высушенного покрытия.

5.1 Механические методы (методы 4А, 4В, 4С)

5.1.1 Сущность методов

Существуют два способа измерения толщины покрытия:

- метод разрушающего контроля — измерение проводят до и после удаления покрытия с окрашиваемой поверхности;

- метод неразрушающего контроля — измерения проводят до и после нанесения покрытия.

5.1.1.1 Аппаратура

а) Микрометр или индикатор с циферблатом (метод 4А, см. 5.1.4) используют для измерения толщины покрытия по разности между суммарной толщиной (окрашиваемая поверхность с покрытием) и толщиной окрашиваемой поверхности.

Примечание — При определении толщины покрытия пластмассы предпочтительным является метод неразрушающего контроля.

Сначала измеряют толщину окрашиваемой поверхности, а затем суммарную толщину окрашиваемой поверхности с покрытием на той же площади.

Толщину покрытия вычисляют по разности между двумя показаниями.

б) Глубиномер (метод 4В, см. 5.1.5) или профилометр (метод 4С, см. 5.1.6) позволяет определить толщину покрытия непосредственно, как разность высот между поверхностью покрытия и открытой частью окрашиваемой поверхности.

Примечание — Для глубиномера или профилометра возможен только метод разрушающего контроля (методы 4В и 4С).

5.1.2 Область применения

Метод измерения толщины покрытия приборами, использующими механический контакт, пригоден для всех сочетаний покрытие—окрашенная поверхность.

Для исключения ошибки измерения проводят на таких окрашиваемых поверхностях и покрытиях, которые могут выдержать воздействие зажимных элементов микрометра или наконечника индикатора без повреждений (без вдавливания) на покрытие и окрашиваемую поверхность.

Микрометр или индикатор с циферблатом (метод 4А, см. 5.1.4) пригодны также для измерения толщины покрытия на изделиях круглого сечения (например, проволоке, трубах).

8

ГОСТ 31993—2024

В случае разногласий в качестве арбитражного метода применяют метод 4С (измерение профилометром).

5.1.3 Общие положения

В случае «неразрушающего контроля» используют шаблон (трафарет) с маркированными отверстиями, чтобы гарантировать определение толщины окрашиваемой поверхности и общей толщины точно в одних и тех же точках.

Примечание — Метод «неразрушающего контроля» предпочтителен, если окрашиваемой поверхностью является пластмасса, поскольку в большинстве случаев пластмассовую поверхность невозможно очистить от покрытия без повреждений.

В случае «разрушающего контроля» участки измерения необходимо маркировать. Покрытие необходимо тщательно и полностью удалить механическим или химическим путем без повреждения поверхности, на которую оно было нанесено. Окрашиваемую поверхность можно частично замаскировать самоклеящейся лентой до нанесения покрытия, чтобы получить четкие шаги от одного слоя покрытия до следующего.

При использовании глубиномера и профилометра (методы 4В и 4С) на участке измерения покрытие не удаляют и оставляют нетронутым.

В случае профилометра (метод 4С) должна оставаться достаточно четкая неокрашенная полоса между окрашиваемой поверхностью и поверхностью покрытия.

С твердых окрашиваемых поверхностей (например, стеклянных) покрытие может быть удалено механически.

С менее твердых поверхностей (например, стальных) покрытие удаляют химическим способом, используя растворитель или смывку

Примечание — Покрытие можно прорезать насквозь полым сверлом диаметром 10 мм и таким образом получить диск покрытия, который удаляют растворителем или смывкой.

Все поверхности (покрытия, окрашенная поверхность, обратная сторона образца), которые контактируют с измерительным прибором, должны быть чистыми и без следов удаленного покрытия.

5.1.4 Метод 4А — по разнице в толщине

5.1.4.1 Аппаратура

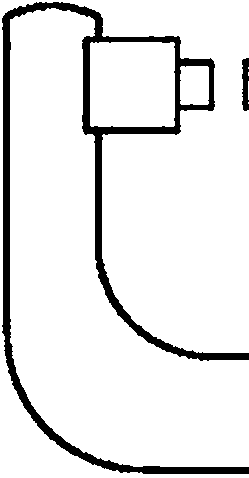

а) Любой микрометр с точностью измерения до 5 мкм по ГОСТ 6507. Он должен быть оснащен храповым механизмом (трещоткой) для ограничения усилия, оказываемого стержнем на поверхность покрытия.

Микрометр может быть ручным (или «гладким») (см. рисунок 5) или закрепленным на штативе, в этом случае головка микрометра с плоской измерительной поверхностью крепится на жесткой подставке с плоской опорной плитой таким образом, чтобы можно было регулировать ее высоту. Измерительная поверхность должна располагаться параллельно верхней части опорной плиты.

Рисунок 5 — Гладкий микрометр

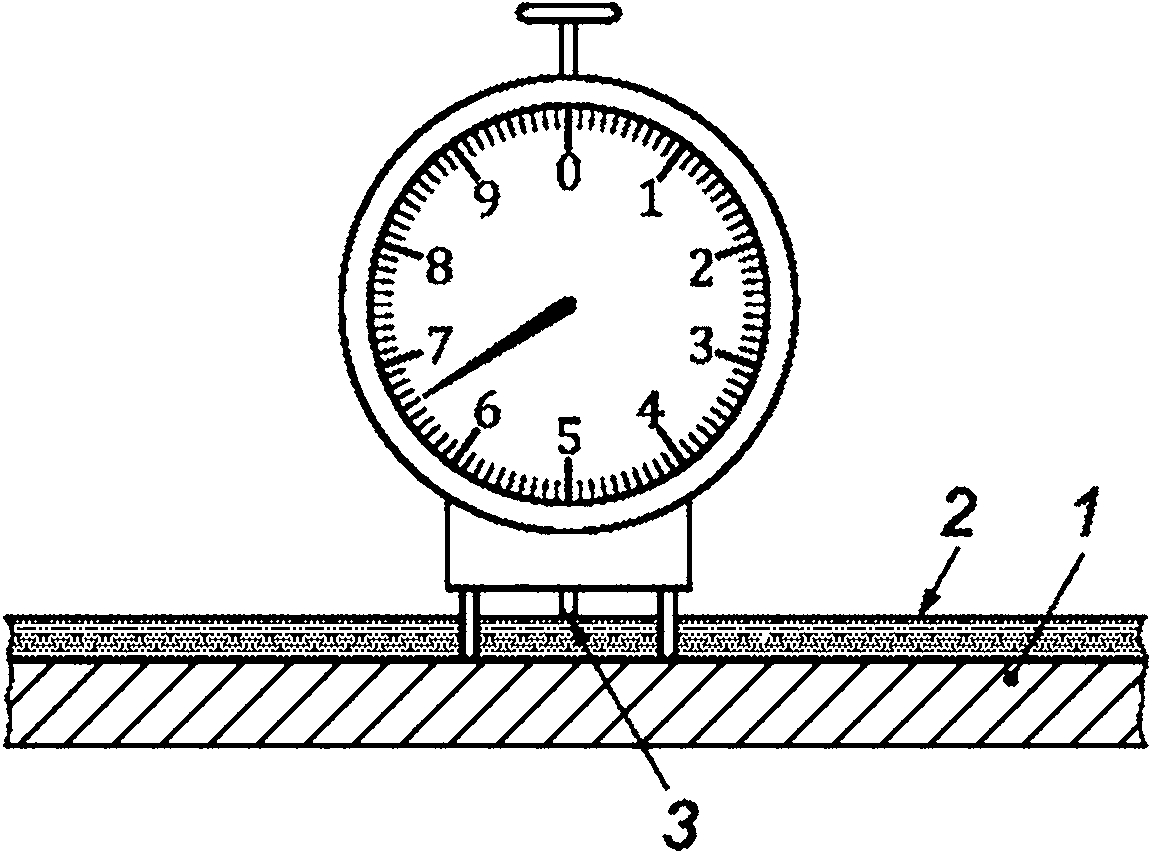

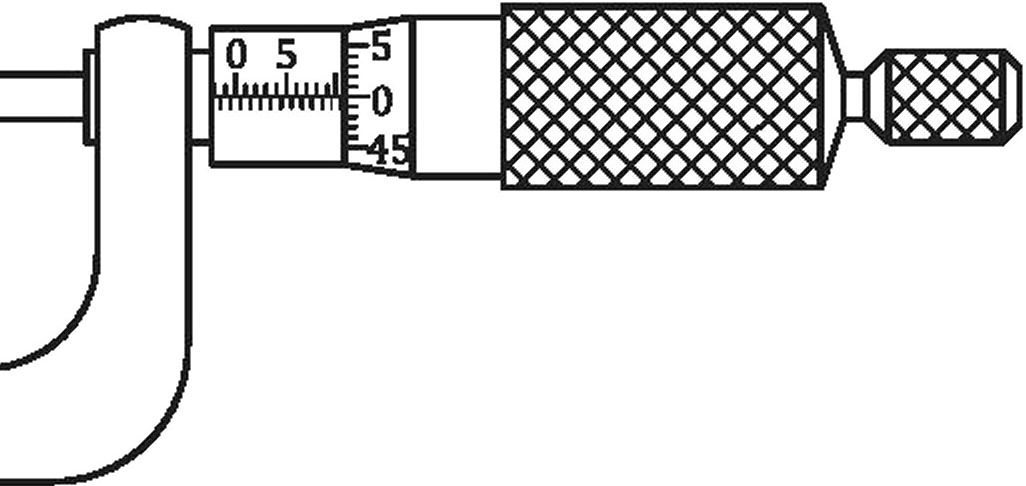

б) Механические толщиномеры с круговой шкалой (циферблатом), соответствующие требованиям [3], с точностью измерения 5 мкм и электронные толщиномеры с дисплеем с точностью измерения до 1 мкм и выше.

Толщиномер закрепляется на штативе или стойке по ГОСТ 10197 (см. рисунок 6). При использовании наконечника с плоской поверхностью участок измерения должен располагаться параллельно верхней части опорной плиты.

9

ГОСТ 31993—2024

Рисунок 6 — Толщиномер с круговой шкалой на штативе

Толщиномер должен быть оснащен устройством для подъема измерительного наконечника.

в) «Ручной» (индикаторный) толщиномер по ГОСТ 11358 с круговой шкалой должен иметь ручной захват. Устройство для подъема плунжера должно иметь конфигурацию, обеспечивающую работу одной рукой. Сменный наконечник упора (наковальня) должен располагаться напротив измерительного наконечника.

Если измерительный наконечник и наковальня имеют плоскую конструкцию, как в толщиномере для фольги (см. рисунок 7), измерительные поверхности должны быть параллельны друг другу.

1 — наковальня; 2 — верхний измерительный наконечник; 3— пятка

Рисунок 7 — Индикаторный толщиномер (толщиномер для фольги)

5.1.4.2 Проведение испытаний

Конфигурацию наконечника датчика выбирают в зависимости от твердости покрытия, толщина которого подлежит измерению (сферическая форма для твердых покрытий, плоская — для мягких).

Участки, на которых проводится измерение толщины, не должны иметь дефектов поверхности и должны быть расположены на расстоянии не менее 20 мм от края покрытия и приблизительно 50 мм друг от друга, если нет других указаний.

10

ГОСТ 31993—2024

При работе с большими окрашенными поверхностями количество участков измерения и их расположение на поверхности должно быть таким, чтобы получить достоверные данные, характеризующие толщину покрытия на всей окрашенной поверхности.

Каждый участок измерения маркируют (например, вокруг каждого участка измерения легким нажимом мягкого карандаша очерчивают окружность диаметром приблизительно 10 мм и ставят рядом порядковый номер).

Образец закрепляют так, чтобы все испытуемые участки были доступны для измерения микрометром или толщиномером (5.1.4.1).

Гпадкий микрометр располагают так, чтобы пятка микрометра находилась в соприкосновении с обратной стороной измеряемого образца непосредственно под первым участком измерения. Медленно вращая барабан винта микрометра, перемещают измерительный стержень к участку измерения до отказа, при этом измерительный стержень далее не двигается при повороте трещотки.

Толщиномер с круговой шкалой и индикаторный толщиномер устанавливают вертикально на образец так, чтобы измерительный стержень или измерительный наконечник оказался над центром первого участка измерения.

В случае использования прибора, закрепленного на стойке, образец помещают на опорную плиту.

Отмечают показания микрометра или толщиномера. Записывают результаты измерений в протокол вместе с номером участка измерения.

Повторяют процедуру на следующем участке измерения.

В случае разрушающего контроля осторожно удаляют покрытие в пределах очерченной окружности на каждом участке измерения с помощью соответствующего растворителя, смывки или механическим способом (см. 5.1.3), стараясь при этом не стереть номер. Для этого испытуемый участок закрывают круглым кусочком фильтровальной бумаги, на который наносят несколько капель растворителя или смывки.

Измеряют толщину окрашиваемой поверхности, повторив процедуру для каждого участка измерения.

Примечание — Толщину окрашиваемой поверхности можно измерить до окрашивания, чтобы потом не нарушать целостности покрытия. Затем, после получения покрытия, измеряют толщину (окрашиваемой поверхности с покрытием) для каждой точки измерения (метод неразрушающего контроля).

5.1.4.3 Определяют толщину покрытия на каждом участке измерения путем вычитания значений, полученных при измерении толщины окрашиваемой поверхности, из значений, полученных при измерении толщины окрашиваемой поверхности с покрытием.

Вычисляют среднеарифметическое значение толщины покрытия испытуемого образца с точностью не более 5 мкм (в зависимости от точности микрометра).

5.1.5 Метод 4В — измерение глубиномерами

5.1.5.1 Аппаратура

Измерение толщины покрытия производят с помощью глубиномеров — микрометрических или индикаторных.

а) Глубиномер микрометрический точностью измерения до 5 мкм или выше по ГОСТ 7470.

Гпубиномер должен быть оснащен храповым механизмом (трещоткой) для ограничения усилия, оказываемого стержнем на поверхность покрытия. Гпубиномер имеет плоскую базу или основание глубиномера, которые располагаются на окрашенной поверхности и действуют как плоскость отсчета (см. рисунок 8).

11

ГОСТ 31993—2024

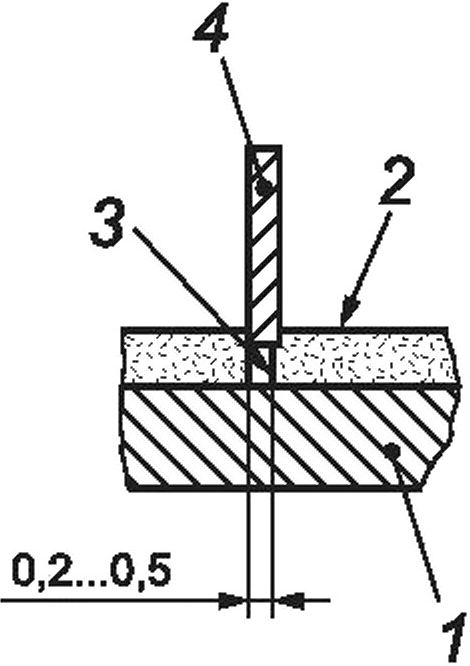

1 — окрашенная поверхность; 2 — покрытие; 3 — измерительный стержень;

4 — плоская база или основание глубиномера

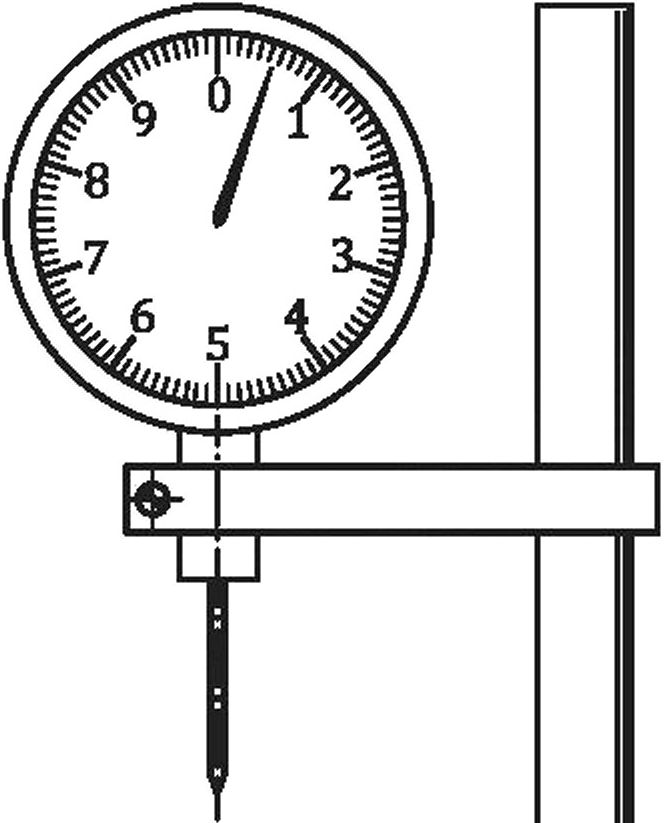

Рисунок 8 — Микрометрический глубиномер

б) Глубиномер индикаторный — механический толщиномер с круговой аналоговой шкалой (циферблатом), соответствующий требованиям ГОСТ 7661, (см. также [3]), с точностью измерения до 5 мкм, или электронный толщиномер с дисплеем с точностью измерения 1 мкм или выше. Два контактных наконечника одинаковой длины закреплены с нижней стороны толщиномера. Наконечники должны располагаться на равном расстоянии и выравниваться по подвижному элементу. Глубиномеры могут иметь плоское основание или лапку, которая располагается на окрашенной поверхности и действует как плоскость отсчета (см. рисунок 9).

1 — окрашенная поверхность; 2 — покрытие; 3 — измерительный стержень Рисунок 9 — Индикаторный глубиномер

в) Стандартный образец для калибровки и выставления нуля глубиномеров — плоская пластинка из полированного стекла.

5.1.5.2 Проведение измерений:

- удаляют покрытие с измеряемого участка;

- выставляют нуль на приборе с помощью стандартной пластинки;

- проводят измерение.

При использовании микрометрического глубиномера помещают основание на поверхность покрытия, так чтобы наконечник находился над участком без покрытия, и с помощью винта опускают наконечник, пока он не коснется поверхности. При этом должна сработать трещотка.

При использовании индикаторного глубиномера, помещают контактный элемент на поверхность, с которой удалили покрытие, а лапку (или измерительный стержень) — на покрытие. Контактные штифты должны быть расположены перпендикулярно к поверхности образца.

Показания, полученные с помощью глубиномера, принимают за толщину покрытия с поправкой на погрешность прибора.

12

ГОСТ 31993—2024

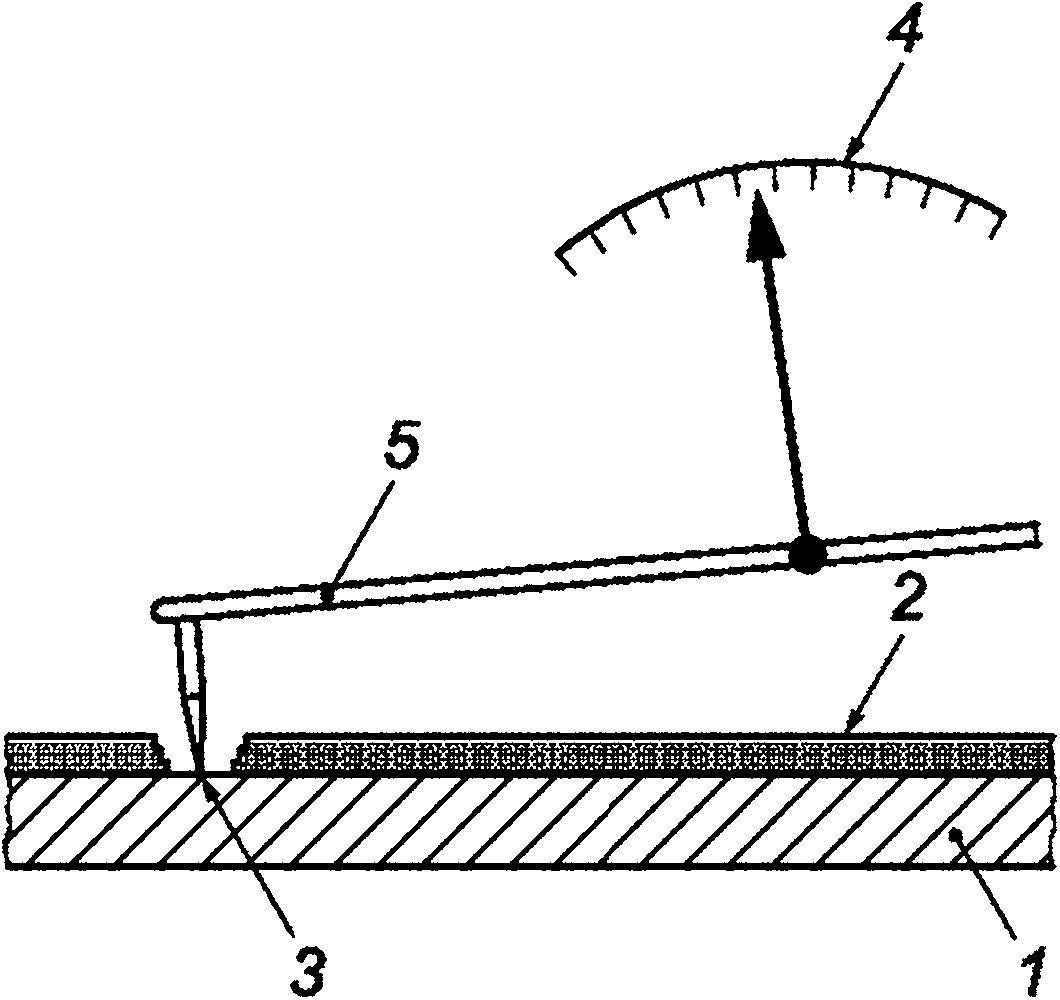

5.1.6 Метод 4С — сканирование профиля поверхности

5.1.6.1 Аппаратура

Прибор, содержащий горизонтальный элемент, соединенный с усилителем и записывающим устройством.

Толщина покрытия в этом случае — расстояние между профилем уступа, образованного между поверхностью без покрытия и покрытием при удалении части покрытия (см. рисунок 10).

Для сканирования профиля поверхности применяют профилометры или измерители шероховатости поверхности со свободно движущимся элементом (иглой), в которых радиус наконечника выбирают в соответствии с шероховатостью поверхности и поверхностью покрытия.

Примечание — Допускается проводить оптические или акустические измерения (т. е. без какого-либо контакта с образцом).

1 — окрашенная поверхность; 2 — покрытие; 3 — наконечник (игла); 4 — шкала; 5 — рычаг

Рисунок 10 — Сканер профиля поверхности

5.1.6.2 Проведение измерения

Подготовка образцов — по 5.1.3.

Сканируют и записывают профиль поверхности на контрольном участке, используя соответствующий монитор и графопостроитель.

Проводят линии отсчета через значение средней высоты следа, записанного для поверхности покрытия (верхняя линия), и через след, записанный для окрашиваемой поверхности (нижняя линия). Измеряют толщину покрытия как расстояние между контрольными линиями у средней точки уступа.

Факторы, неблагоприятно влияющие на показания приборов:

- плохо очищенные поверхности;

- вибрации в системе измерения;

- использование неподходящего наконечника.

5.2 Гравиметрический метод (метод 5)

5.2.1 Сущность метода

Толщину покрытия определяют делением массы покрытия на его плотность и площадь окрашенной поверхности.

Толщину высушенного покрытия tw, мкм, вычисляют по формуле

т-т0

А р ’ [ ’

где т0 — масса образца без покрытия, г;

т — масса окрашенного образца, г;

А — площадь окрашенной поверхности, м2;

р — плотность высушенного лакокрасочного покрытия, сформированного на испытуемой поверхности, г/см3.

13

ГОСТ 31993—2024

Примечание — Плотность высушенного покрытия можно определить по [8]—[10].

5.2.2 Область применения

Гравиметрический метод является общепринятым методом (метод по разности масс).

5.2.3 Общие положения

Определение по гравиметрическому методу дает среднюю толщину высушенного покрытия по всей площади окрашенной поверхности. При нанесении лакокрасочного материала методом распыления необходимо закрыть обратную сторону образца, чтобы предотвратить погрешность измерения от частичного попадания на нее лакокрасочного материала.

5.2.4 Аппаратура

Весы с точностью взвешивания 1 мг.

5.2.5 Проведение измерений:

- взвешивают образец без покрытия;

- наносят лакокрасочный материал на поверхность;

- высушивают покрытие;

- взвешивают образец с высушенным покрытием.

5.2.6 Определение толщины покрытия

Рассчитывают толщину высушенного покрытия по формуле (2).

5.3 Оптические методы (методы 6А, 6В, 6С)

5.3.1 Сущность методов

Применяют три метода определения толщины:

- метод 6А — метод поперечного сечения. Образец шлифуют или срезают вдоль плоскости, нормальной к покрытию. Толщину покрытия измеряют непосредственно с помощью микроскопа (см. рисунок 11);

1 — окрашенная поверхность; 2 — слой покрытия 1; 3 — слой покрытия 2; 4 — слой покрытия 3

Рисунок 11 — Образец поперечного среза

- метод 6В — метод косого среза. Выполняют срез в покрытии с помощью режущего инструмента под определенным углом к поверхности (см. рисунок 12).

1 — окрашенная поверхность; 2 — покрытие; 3 — симметричный разрез; 4 — коническое отверстие;

5 — наклонный разрез; а — угол среза

Рисунок 12 — Симметричный срез, коническое отверстие и наклонный срез

14

ГОСТ 31993—2024

Толщину покрытия t, мкм, вычисляют по формуле

t = b ■ tan а, (3)

где b — выступающая полуширина среза (от края к поверхности), определенная с помощью микроскопа;

а — угол среза.

Симметричный косой срез 3 на покрытии можно выполнить с помощью специального лезвия, коническое отверстие 4 — с помощью специального сверла, наклонный срез 5 — с помощью фрезерного инструмента;

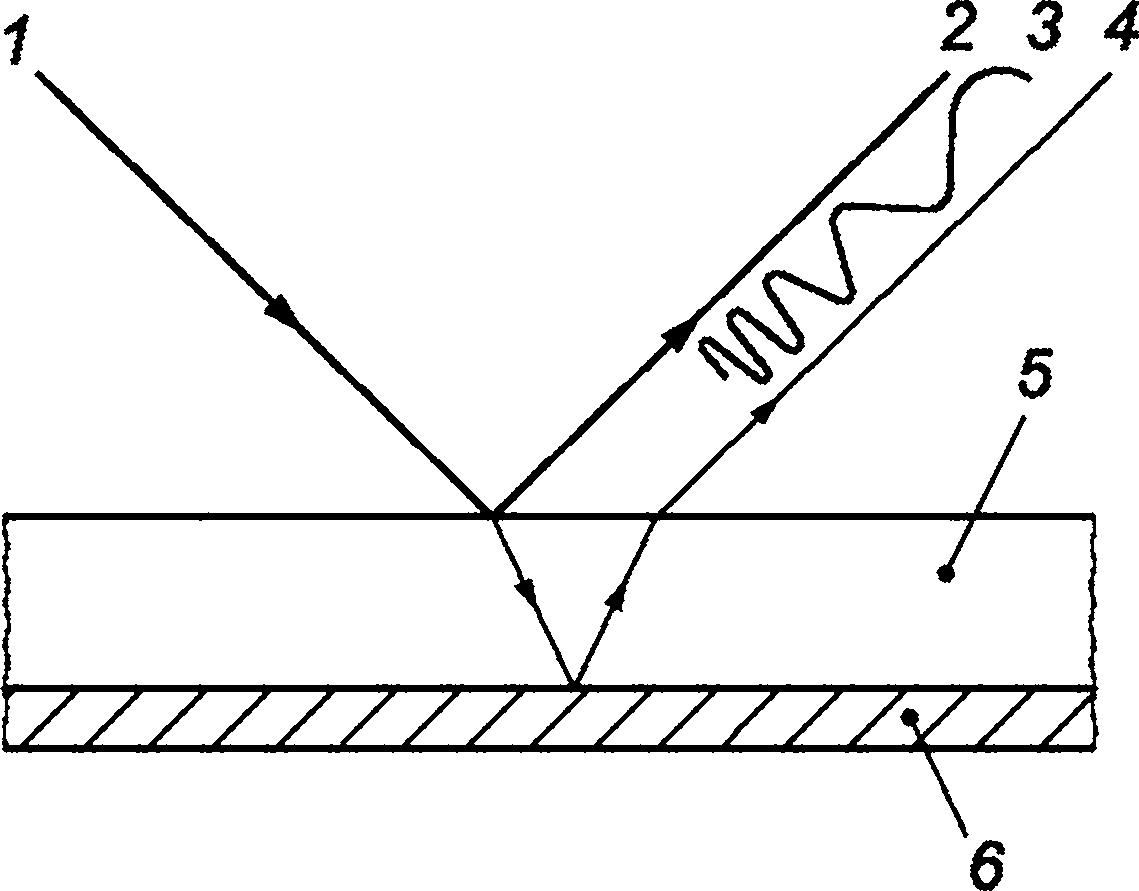

- метод 6С — метод интерферометрии белого света. Толщину измеряют с помощью интерференции белого света. Измеренные интерференции сравнивают со значениями, полученными ранее указанным методом на покрытиях с известной толщиной (см. рисунок 13).

а) Схематический путь луча

1 — падающий луч света; 2 — частично отраженный луч 1; 3 — интерференция; 4 — частично отраженный луч 2;

5 — покрытие; 6 — окрашенная поверхность

Рисунок 13 — Интерферометрия белого света

5.3.2 Область применения

Принцип оптических измерений применим для любых сочетаний поверхность—покрытие. Толщину отдельных слоев в многослойном покрытии можно измерить, если слои достаточно отличаются по контрасту друг от друга.

Если используется метод поперечных сечений или косого среза, поверхность под окраску должна обладать свойствами, необходимыми для выполнения разрезов, сверления или срезов.

В случае разногласий арбитражным методом принят метод поперечных сечений — метод 6А.

Метод 6С — измерение толщины покрытия интерферометром белого света— применяется к оптически прозрачным покрытиям.

5.3.3 Общие положения

Если материал покрытия эластичен, то поперечное сечение или косой срез может быть так деформирован, что результаты измерения будут недостоверны. Этого можно избежать за счет охлаждения образца перед выполнением среза.

Испытуемая поверхность должна быть плоской.

Примечание — Формулу (3) нельзя использовать для искривленных поверхностей. Можно использовать модифицированную формулу расчета для конических отверстий в искривленных поверхностях.

В случае хрупкого и/или недостаточно прочного покрытия отслоение покрытия может затруднить определение истинной границы раздела между покрытием и окрашиваемой поверхностью.

При использовании интерферометрии белого света на интерференцию света может повлиять геометрия окрашенной поверхности, например, кривизна или шероховатость.

15

ГОСТ 31993—2024

5.3.4 Метод 6А— поперечные сечения

а) Шлифование

Для получения поперечного сечения шлифованием и измерения толщины покрытия необходимо использовать следующее оборудование и материалы:

- шлифовально-полировальная машина. Можно использовать оборудование для производства металлографических препаратов.

- среда для заливки. Используют отверждаемую на холоде смолу, которая не повреждает покрытие и дает заливку без зазоров.

- шлифовальные и полировальные материалы. Используют водостойкую шкурку по ГОСТ 10054, алмазную пасту по ГОСТ 25593 или аналогичную пасту;

- микроскоп с системой освещения, позволяющей получить контрастные изображения или электронное измерительное оптическое оборудование. Увеличение выбирают так, чтобы поле зрения соответствовало от 1,5 до 3-кратной толщины покрытия. Окуляр или оптоэлектронный измерительный прибор должен позволять измерение с точностью до 1 мкм.

При проведении измерений помещают часть образца в среду для заливки. Осуществляют влажное шлифование и полирование образца с помощью шлифовально-полировальной машины вдоль плоскости, вертикальной по отношению к поверхности покрытия. Повторяют этот процесс с более тонкозернистым абразивом. Измеряют толщину(ы) открытого слоя(слоев) с помощью микроскопа.

б) Резка

Для получения поперечного сечения срезом и измерения толщины покрытия необходимо использовать следующее оборудование:

- режущее устройство. Можно использовать траверсный или ротационный микротом с твердосплавными лезвиями подходящей геометрии и держатель для фиксации образца;

- микроскоп с системой освещения, позволяющей получить контрастные изображения или электронное измерительное оптическое оборудование. Увеличение выбирают так, чтобы поле зрения соответствовало от 1,5 до 3-кратной толщины покрытия. Окуляр или оптоэлектронный измерительный прибор должен позволять измерение с точностью до 1 мкм.

При проведении измерения зажимают образец или его часть в держателе микротома и режут вдоль плоскости, перпендикулярной к поверхности покрытия. Измеряют толщину открытых (на срезе) сторон с помощью микроскопа.

5.3.5 Метод 6В — Косой срез

5.3.5.1 Аппаратура

Для метода косого среза требуются режущее устройство и микроскоп, которые могут быть объединены в одном устройстве.

а) Режущее устройство — специальный инструмент со сменным резцом для получения прецизионных срезов под заданным углом. Это может быть резец, лезвие, специальное сверло для краски или фреза со следующими требованиями:

- должен быть изготовленным из твердого сплава (карбида);

-должен иметь прецизионно отполированные боковые поверхности;

- должен иметь подходящую геометрию для получения точного косого среза.

Стандартные углы резки попадают в интервал от а = 5,7° (tan а = 0,1) до а = 45° (tan а = 1).

б) Микроскоп или электронное оптическое измерительное оборудование.

Микроскоп с увеличением 50х и устройство для освещения. Окуляр должен позволять выполнение измерений с точностью до 20 мкм. В качестве альтернативы можно использовать электронное измерительное оборудование.

5.3.5.2 Проведение измерений

На участке измерения образец маркируют с помощью маркера (фломастера) контрастного цвета. На месте метки выполняют надрез или сверлят несквозное отверстие. Надрез или просверленное отверстие должны проникать через покрытие до окрашиваемой поверхности. С помощью метки, обозначающей надрез или отверстие, измеряют на микроскопе или электронном измерительном оборудовании выступающую полуширину b и рассчитывают толщину покрытия по формуле (3).

Примечание — Формулу (3) нельзя использовать для искривленных поверхностей. Можно использовать модифицированную формулу расчета для конических отверстий в искривленных поверхностях.

5.3.6 Метод 6С — интерферометрия белого света

5.3.6.1 Для измерения толщины покрытия необходимо оборудование:

16

ГОСТ 31993—2024

-любой интерферометр;

- стандартный образец известной толщины для калибровки.

5.3.6.2 Проведение измерений

Для проведения измерения подключают и используют прибор в соответствии с инструкциями изготовителя. Значения толщины считывают непосредственно с дисплея.

5.4 Магнитные методы (методы 7А, 7В.1, 7В.2, 7С)

5.4.1 Сущность методов

Толщину покрытия определяют по взаимодействию магнитного поля с металлической окрашиваемой поверхностью:

- по усилию, необходимому на отрыв магнита от покрытия (метод 7А);

- по изменениям магнитного поля (методы 7В.1, 7В.2 и 7С).

5.4.2 Область применения

Магнитные методы применяют для покрытий на металлических окрашиваемых поверхностях.

Для методов 7А, 7В.1 и 7В.2 окрашенная поверхность должна быть ферромагнитной, для метода 7С — электропроводящей.

Свойства покрытия должны быть такими, чтобы касание измерительным щупом поверхности покрытия не влияло на показания прибора.

5.4.3 Общие положения

На создаваемое толщиномером магнитное поле могут влиять:

- геометрия окрашиваемой поверхности (размеры, кривизна и толщина);

- свойства материала окрашиваемой поверхности например, проницаемость, электропроводность и свойства, обусловленные какой-либо предварительной обработкой;

- шероховатость окрашиваемой поверхности;

- другие магнитные поля (остаточный магнетизм окрашиваемой поверхности и внешние магнитные поля).

В отношении других влияющих факторов см. [11] \л [12]*.

5.4.4 Метод 7А — с использованием магнитоотрывных толщиномеров

Толщиномеры, используемые в этом методе, измеряют силу магнитного притяжения между постоянным магнитом и окрашиваемой поверхностью, при этом толщина покрытия зависит от величины силы магнитного притяжения (см. рисунок 14).

Примечание — Прибор, показанный на рисунке 14а), можно использовать в любом положении. Прибор, показанный на рисунке 14b), предназначен для использования только в вертикальном положении из-за воздействия силы тяжести.

Для проведения измерений помещают толщиномер магнитом на покрытие. Отрывают магнит от покрытия в направлении, перпендикулярном к поверхности покрытия. Толщину покрытия вычисляют по величине силы, требуемой для отрыва магнита от покрытия.

В Российской Федерации действует ГОСТ Р ИСО 2360—2021 «Неэлектропроводящие покрытия на немагнитных электропроводящих металлических основаниях. Измерение толщины покрытия. Амплитудный вихретоковый метод».

17

ГОСТ 31993—2024

4 5

а) b)

1 — окрашенная поверхность; 2 — покрытие; 3 — магнит; 4 — шкала; 5 — пружина

Рисунок 14 — Толщиномеры для определения толщины покрытия методом отрыва постоянного магнита

5.4.5 Методы 7В.1 — по изменению магнитного потока

5.4.5.1 Аппаратура

Прибор включает магнит или электромагнит постоянного тока для определения толщины покрытия по изменению напряженности магнитного поля, вызванному близостью окрашенной поверхности. Параметры магнитного поля измеряют датчиком (магнитометром) Холла (Hall) (см. рисунок 15).

1 — окрашенная поверхность; 2 — покрытие; 3 — элемент Холла; 4 — магнит;

U — напряжение Холла; / — управляющий ток

Рисунок 15 — Магнитометр Холла

5.4.5.2 Проведение измерения

Для проведения измерения помещают датчик прибора на покрытие таким образом, чтобы он располагался перпендикулярно к поверхности покрытия. Толщину покрытия считывают непосредственно со шкалы (или дисплея) прибора или рассчитывают по инструкции изготовителя.

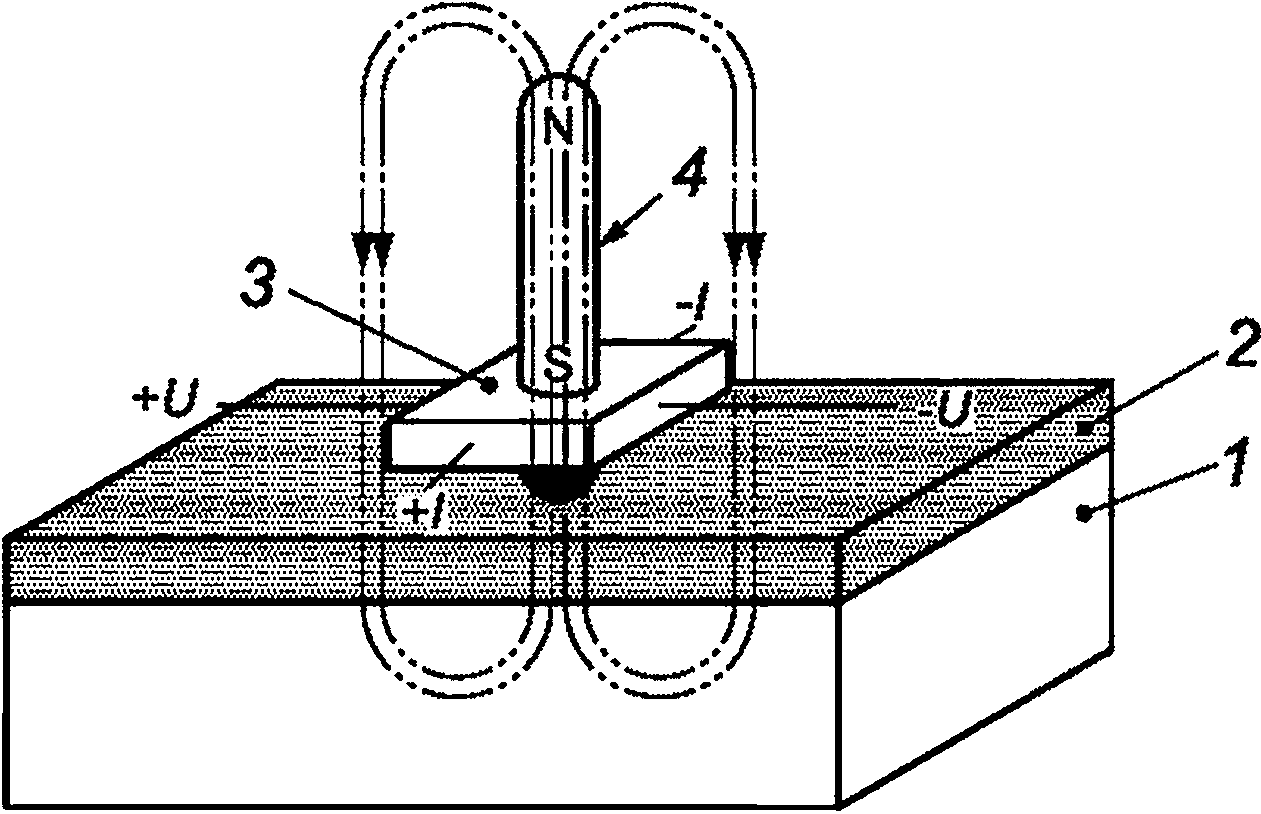

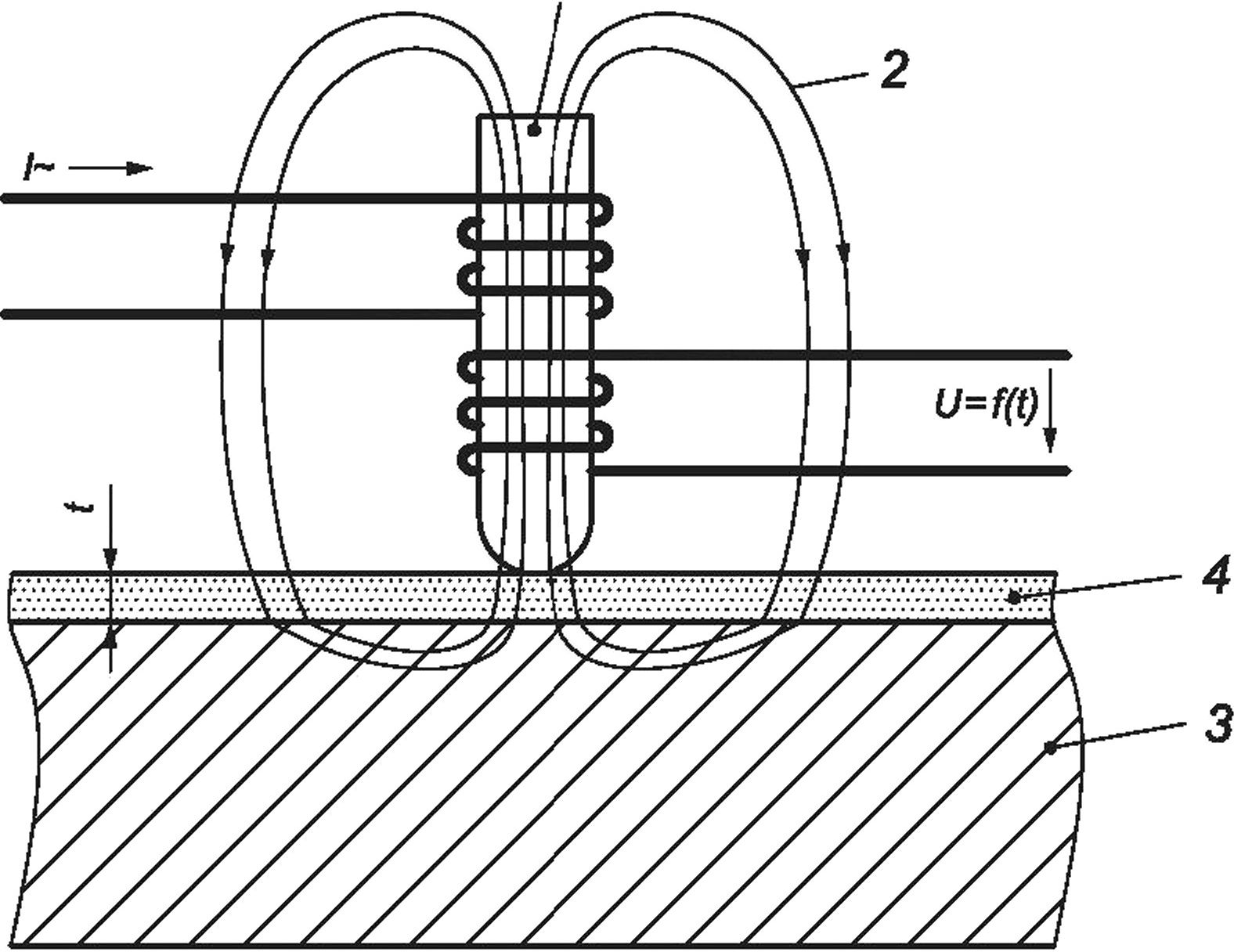

5.4.6 Метод 7В.2 — метод магнитной индукции

5.4.6.1 Сущность метода

Толщиномер, используемый в данном методе, определяет толщину покрытия по изменению, происходящему в магнитном поле при приближении к ферромагнитной окрашенной поверхности. Низко-

18

ГОСТ 31993—2024

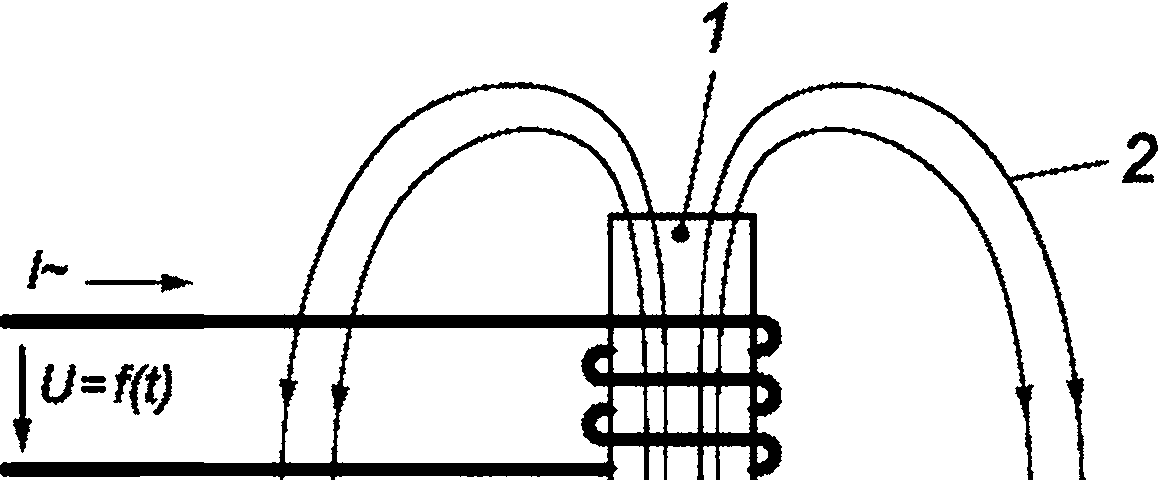

частотное (Г < 1 кГц) переменное электромагнитное поле генерируется возбуждающей обмоткой, а изменение параметров магнитного поля регистрируется приемной (вторичной) обмоткой катушки (см. рисунок 16).

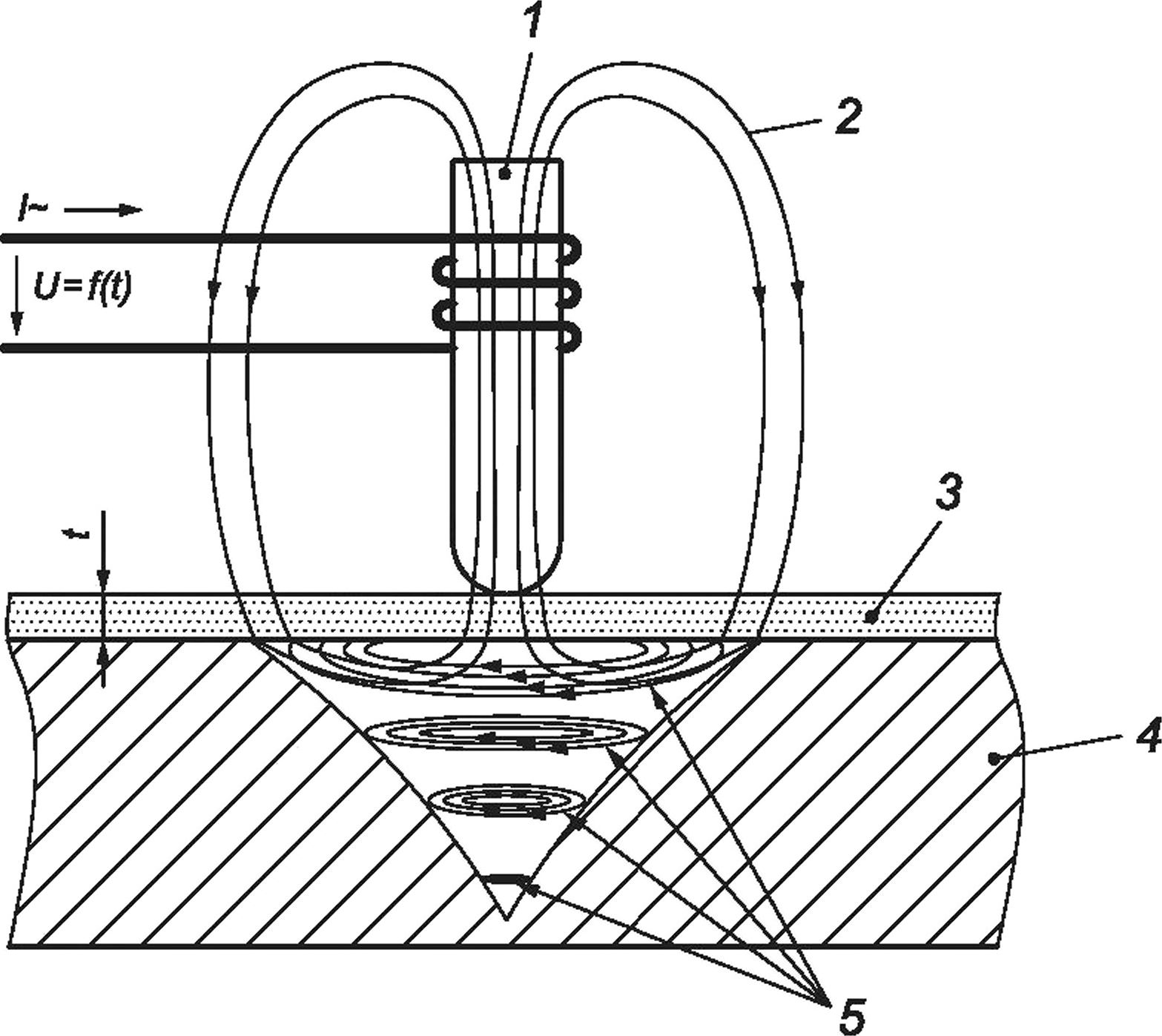

1 — ферромагнитный сердечник; 2 — низкочастотное переменное магнитное поле; 3 — окрашиваемая поверхность сталь/железо; 4 — покрытие; I ток возбуждения; t — толщина; U = f(t) — сигнал измерения

Рисунок 16 — Принцип измерения методом магнитной индукции

5.4.6.2 Аппаратура

Электромагнитный толщиномер, стандартные образцы.

5.4.6.3 Верификация, калибровка, настройка толщиномена

Для верификации, калибровки и настройки толщиномера требуются стандартные образцы с рядом толщин (прокладки).

5.4.6.4 Проведение измерений

Помещают датчик толщиномера на покрытие перпендикулярно к нему и следуют инструкции предприятия изготовителя прибора. Толщину покрытия считывают с дисплея толщиномера или рассчитывают по изменению характеристик магнитного поля.

Учитывая обычный разброс показаний, необходимо проводить несколько измерений на каждом контрольном участке. Количество измерений на контрольном участке должно быть установлено или согласовано заинтересованными сторонами. Записывают показания прибора на каждом участке измерения. Вычисляют среднеарифметическое значение толщины покрытия испытуемого образца.

5.4.7 Метод 7С — метод вихревых токов

5.4.7.1 Сущность метода

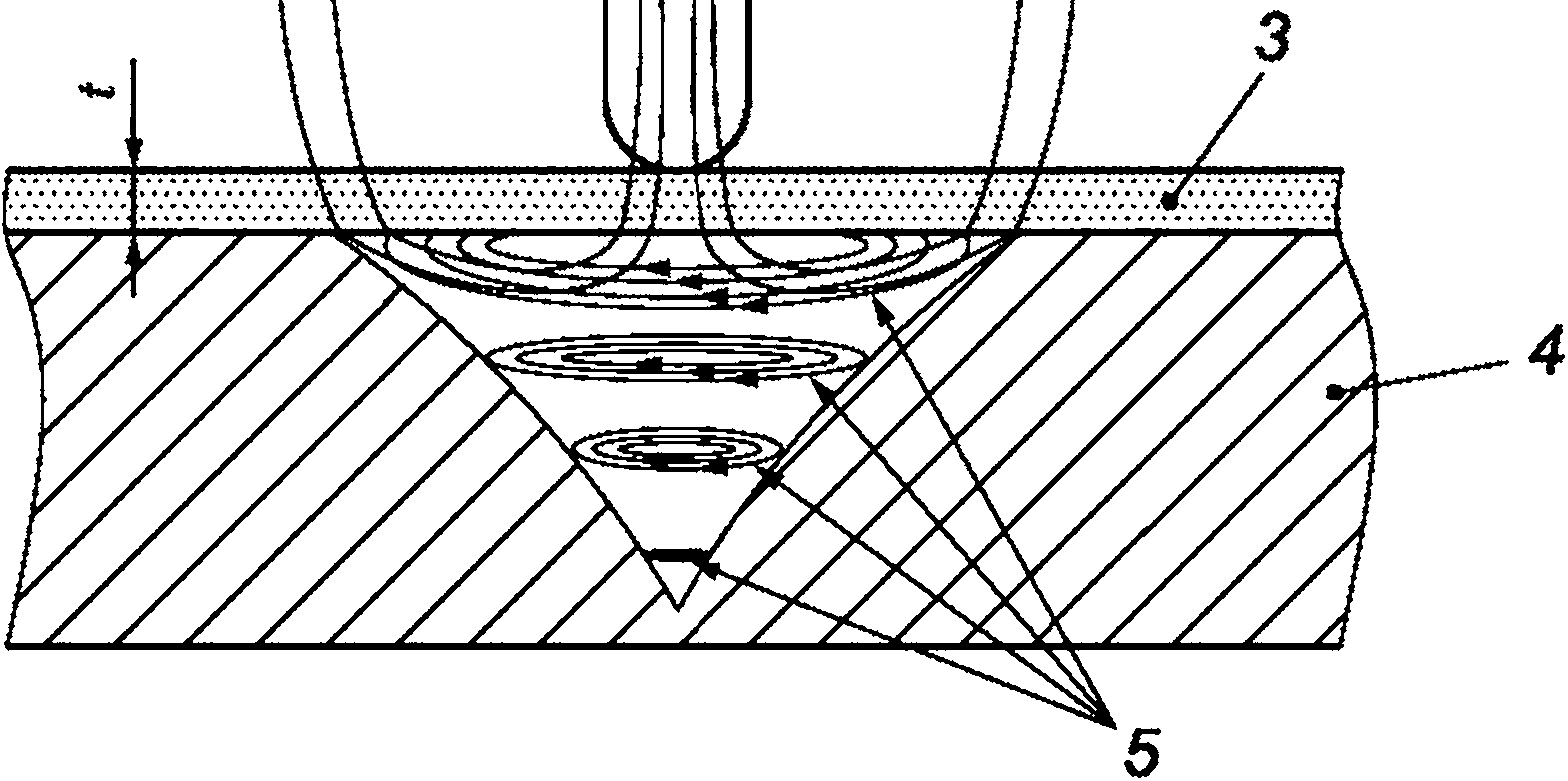

Метод основан на анализе взаимодействия собственного электромагнитного поля, создаваемого толщиномером, с магнитным полем, вызванным вихревыми токами в окрашиваемой поверхности (см. рисунок 17). Высокочастотное Д> 1 кГц) переменное электромагнитное поле генерируется электромагнитом толщиномера.

19

ГОСТ 31993—2024

1 — ферритовый сердечник датчика; 2— высокочастотное электромагнитное поле; 3— покрытие; 4 — основной металл; 5 — индуцированные вихревые токи; /--ток возбуждения; U = f(t) — сигнал измерения; t — толщина

Рисунок 17 — Принцип метода вихревых токов

5.4.7.2 Область применения

С использованием метода вихревых токов (вихретокового метода) проводят измерения толщины диэлектрических покрытий на электропроводящей ферромагнитной и неферромагнитной окрашиваемой поверхности, электропроводящих ферромагнитных и неферромагнитных покрытий на электропроводящих ферромагнитной и неферромагнитной окрашиваемых поверхностях, а также листовых и пленочных токопроводящих материалов.

5.4.7.3 Аппаратура

Электромагнитный толщиномер, стандартные образцы толщины покрытий.

5.4.7.4 Верификация, калибровка, настройка толщиномера

Для калибровки и настройки толщиномера требуются стандартные образцы с рядом толщин покрытий (прокладки) и/или стандартные образцы с рядом толщин, имеющие покрытие и окрашиваемую поверхность с такими же электромагнитными свойствами, как испытуемый образец.

5.4.7.5 Проведение измерений

Для проведения измерений помещают датчик толщиномера на покрытие перпендикулярно к нему и следуют инструкции предприятия-изготовителя прибора. Толщину покрытия считывают с дисплея толщиномера или рассчитывают по изменению характеристик магнитного поля.

Учитывая обычный разброс показаний, необходимо проводить несколько измерений на каждом контрольном участке. Количество измерений на контрольном участке должно быть установлено или согласовано заинтересованными сторонами. Записывают показания прибора на каждом участке измерения. Вычисляют среднеарифметическое значение толщины покрытия испытуемого образца.

5.5 Радиологический метод (метод 8)

5.5.1 Сущность метода

Толщину покрытия определяют по воздействию ионизирующего излучения на покрытие. В основе метода явление поглощения и рассеяния (отражения) бета-излучения, падающего на окрашиваемую поверхность. В качестве источника излучения используют радиоактивные изотопы.

20

ГОСТ 31993—2024

5.5.2 Область применения

Радиологический метод подходит для любого сочетания окрашиваемая поверхность — покрытие при условии, что разность между атомными номерами материала покрытия и окрашиваемой поверхности будет не менее 5 (см. [13]).

5.5.3 Общие положения

На измерение толщины покрытия может повлиять:

- геометрия окрашиваемой поверхности (размеры, кривизна);

- примеси на поверхности покрытия;

- изменения плотности покрытия.

5.5.4 Аппаратура

Прибор отражения бета-излучения включает:

- источник излучения (радиоактивный изотоп), который испускает бета-частицы, имеющие энергию, соответствующую толщине измеряемого покрытия;

- датчик или измерительную систему с диапазоном апертур и детектором бета-частиц с обратным рассеянием (например, счетчик Гейгера (Geiger);

- систему обработки и вывода данных на дисплей (см. рисунок 18)

1 — окрашенная поверхность; 2 — покрытие; 3 — счетчик; 4 — радиоизотоп,

5 — частицы с обратным рассеянием; 6 — апертура

Рисунок 18 — Принцип метода отражения бета-излучения

5.5.5 Верификация, калибровка, настройка прибора

Для верификации, калибровки и настройки прибора проверяют и, при необходимости, регулируют его с помощью стандартных образцов, имеющих покрытие и окрашиваемую поверхность такого же состава, как испытуемый образец.

5.5.6 Проведение измерений

Для проведения измерений подключают прибор и следуют инструкциям предприятия-изготовителя.

5.6 Фототермический метод (метод 9)

5.6.1 Сущность метода

Толщину покрытия определяют по промежутку времени между излучением тепловой волны в направлении покрытия и обнаружением детектором (приемником) отраженного излучения волны (тепловой или ультразвуковой) (см. рисунок 19).

Независимо от типа использованного возбуждения или метода детектирования, все фототерми-ческие методы используют один и тот же принцип: периодическое или импульсное введение тепловой энергии в образец и последующее обнаружение локального увеличения температуры.

Измеренную величину времени сравнивают со значениями, полученными при помощи такого прибора для покрытий известной толщины в фиксированных условиях (энергия возбуждения, длина импульса, возбуждающая частота и т. п.).

21

ГОСТ 31993—2024

1 — инфракрасный детектор; 2 — возбуждающий пучок; 3 — тепловое излучение; 4 — образец

Рисунок 19 — Пример фототермической радиометрии

5.6.2 Область применения

Фототермический метод применяется для всех сочетаний покрытие— окрашиваемая поверхность. Его также можно использовать для определения толщины отдельных слоев в многослойной лакокрасочной системе при условии, что слои достаточно отличаются друг от друга по теплопроводности и свойствам отражения.

Требуемая минимальная толщина окрашиваемой поверхности зависит от используемой измерительной системы (см. 5.7.4.1) и сочетания покрытие—окрашиваемая поверхность.

5.6.3 Общие положения

Классификация метода на разрушающий или неразрушающий зависит от цели нанесения покрытия. Тепловая энергия, поглощенная покрытием, может влиять на покрытие вследствие локального теплового воздействия.

5.6.4 Аппаратура

5.6.4.1 Измерительная система (толщиномер)

Существуют разные способы производства тепловых волн в лакокрасочном материале и обнаружения тепловых эффектов, производимых в нагретом месте образца (см. [7]). Источники теплового излучения (например, лазерные источники, светоизлучающие диоды, лампы накаливания) используются, главным образом, как системы возбуждения для покрытия.

Используют следующие методы обнаружения'.

- обнаружение отраженного теплового излучения (фототермическая радиометрия);

- обнаружение изменения показателя преломления (в нагретом воздухе над зоной измерения);

- пироэлектрическое обнаружение (измерение теплового потока).

5.6.4.2 Стандартные образцы

Для калибровки и настройки измерительной системы (толщиномера) требуются стандартные образцы с рядом толщин покрытий с различными абсорбционными (поглощающими) свойствами (см. [7]).

5.6.5 Верификация, калибровка и настройка системы

Для верификации, калибровки и настройки измерительной системы используют стандартные образцы (см. 5.6.4.2) для каждого сочетания лакокрасочный материал—окрашенная поверхность (в частности, для каждого лакокрасочного материала).

5.6.6 Проведение измерения

Используют толщиномер в соответствии с инструкциями изготовителя. Считывают толщину покрытия непосредственно с дисплея или вычисляют ее в соответствии с инструкциями изготовителя.

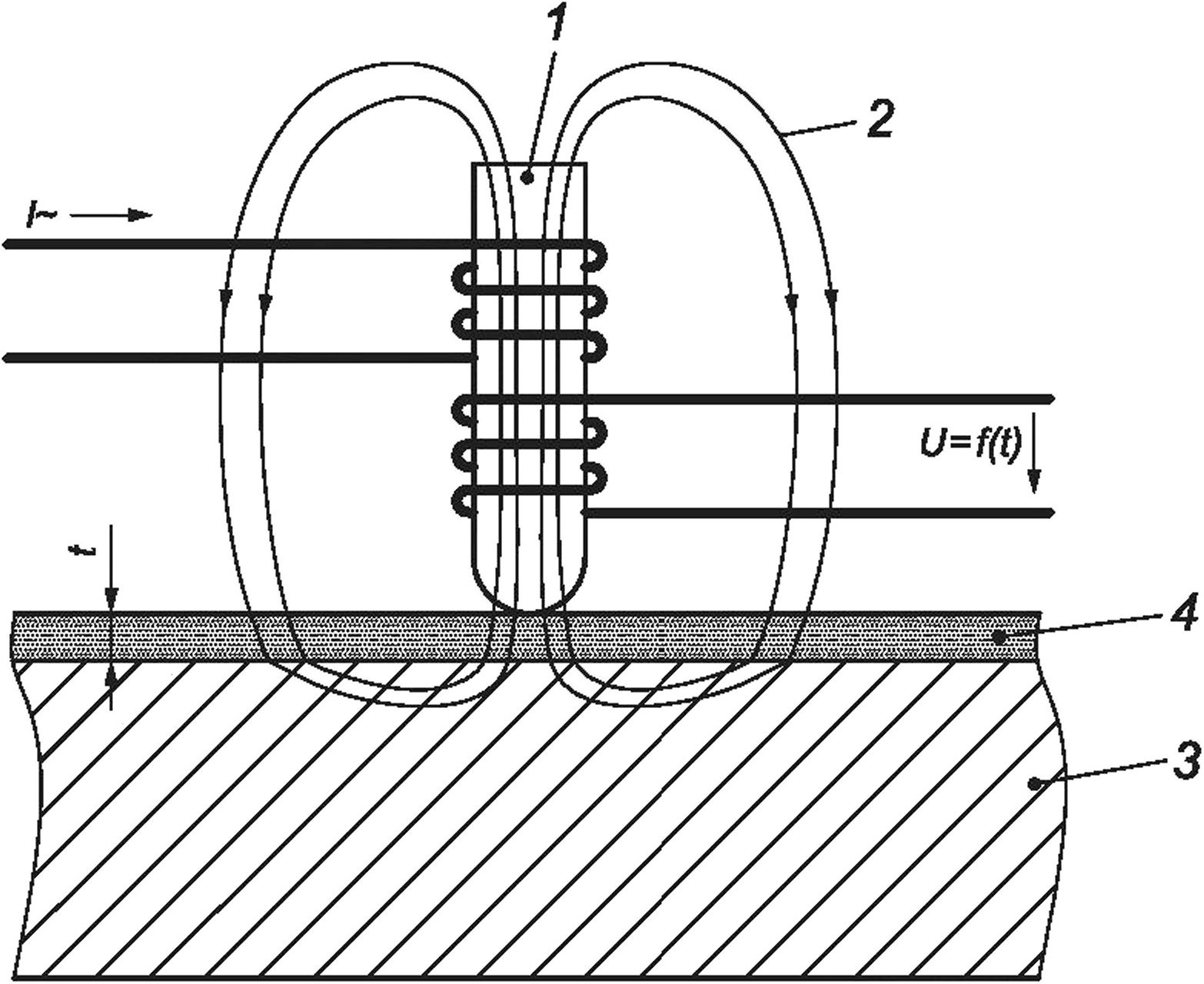

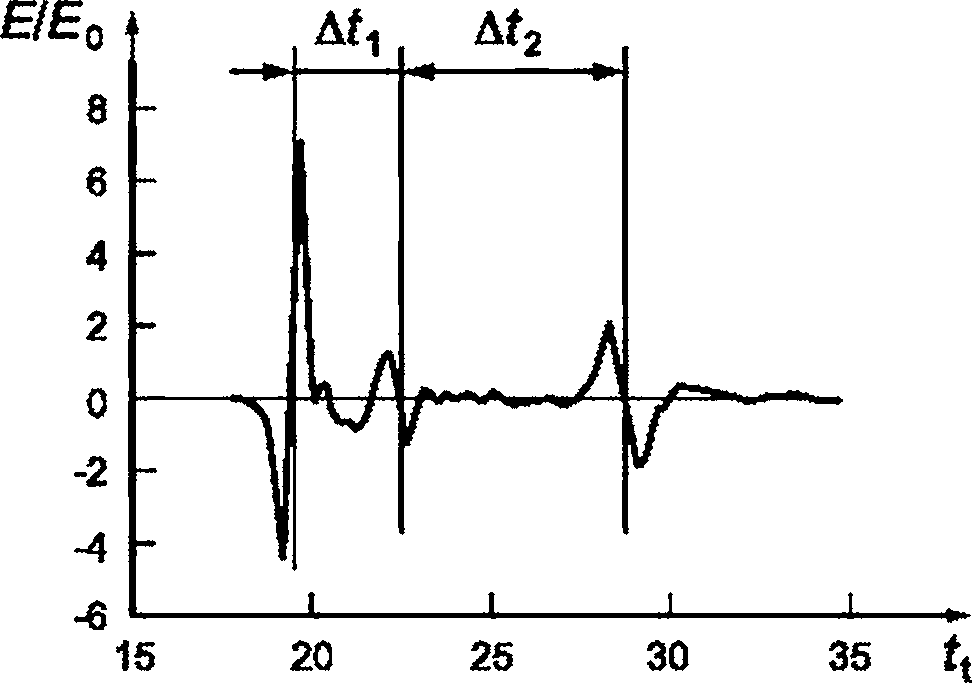

5.7 Акустический метод (метод 10)

5.7.1 Сущность метода

В акустическом методе толщина покрытия определяется по времени распространения частично отраженного ультразвукового импульса на границах раздела системы покрытия (см. [14]).

5.7.2 Область применения

Акустический метод применим для любой комбинации поверхность—покрытие.

Скорость звука должна быть одинаковой в отдельном слое и значительно отличаться от скорости звука в соседнем слое и в материале окрашиваемой поверхности.

22

ГОСТ 31993—2024

Результаты измерения зависят от геометрии окрашиваемой поверхности (размеры, кривизна и шероховатость).

Примечание — На результат измерения могут влиять неоднородность покрытия (например, присутствие алюминиевого порошка) и неоднородность материала окрашиваемой поверхности (например, волокно древесины).

5.7.3 Аппаратура

Прибор содержит ультразвуковой передатчик и приемник. Расчет толщины покрытия проводят на основе временного интервала между входом и отражением ультразвуковых волн (см. рисунок 20).

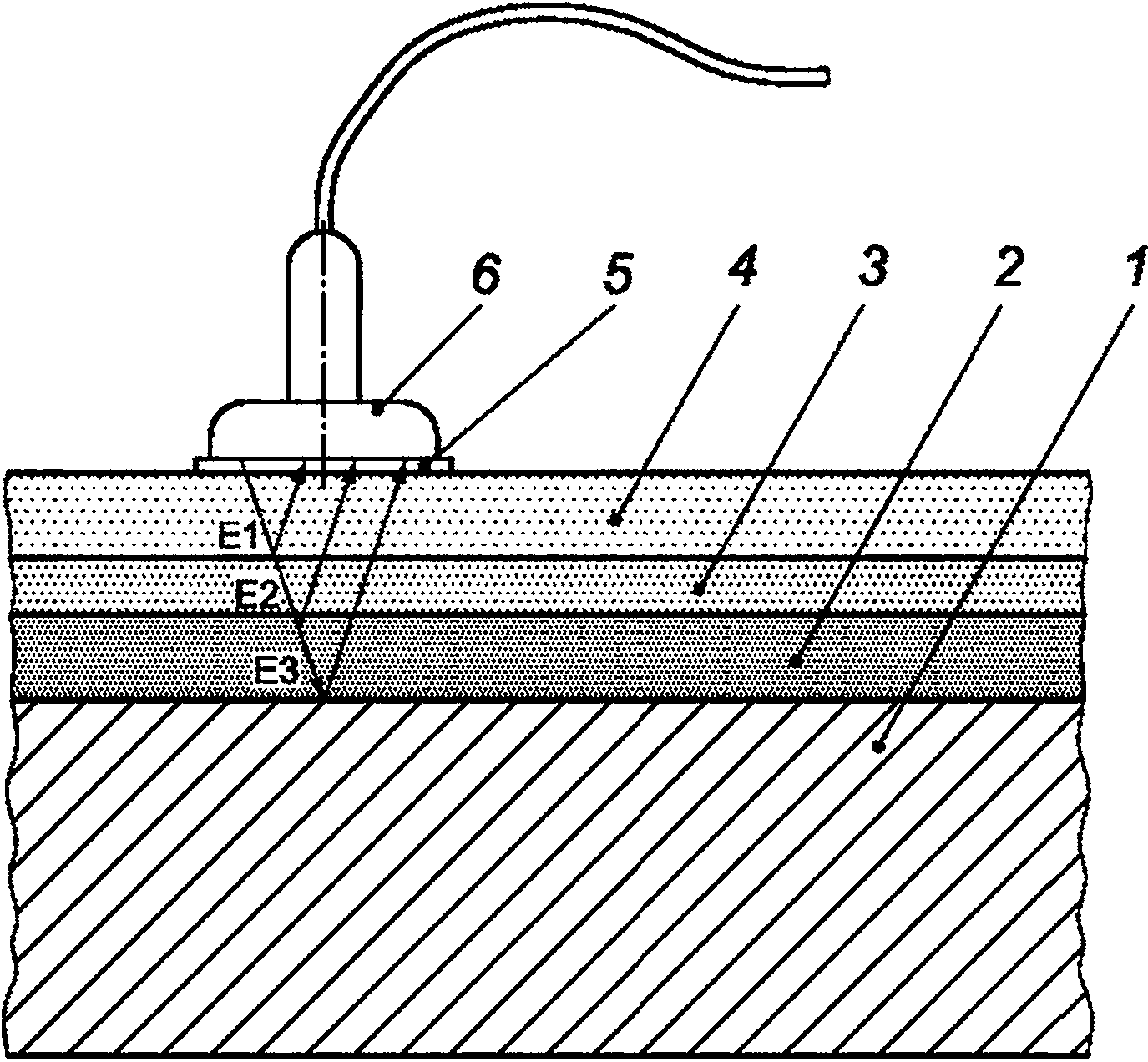

1 — окрашенная поверхность; 2 — слой покрытия 1; 3 — слой покрытия 2; 4 — слой покрытия 3; 5 — вещество, обеспечивающее акустический контакт; 6 — ультразвуковой датчик (передатчик и приемник); Е — эхо 1, 2, 3

Рисунок 20 — Ультразвуковой метод

5.7.4 Верификация, калибровка, настройка толщиномера

Для верификации, калибровки и настройки толщиномера используют стандартные образцы окрашиваемой поверхности известной толщины, а также стандартные образцы покрытия известной толщины либо справочные данные.

5.7.5 Проведение измерения

Для проведения измерения на покрытие, толщину которого предполагается измерить, наносят вещество, обеспечивающее акустический контакт. Помещают датчик прибора с плоской головкой на поверхность покрытия.

5.7.6 Определение толщины покрытия

Толщину покрытия вычисляют по временному интервалу, необходимому для прохождения ультразвукового импульса через покрытие и обратно.

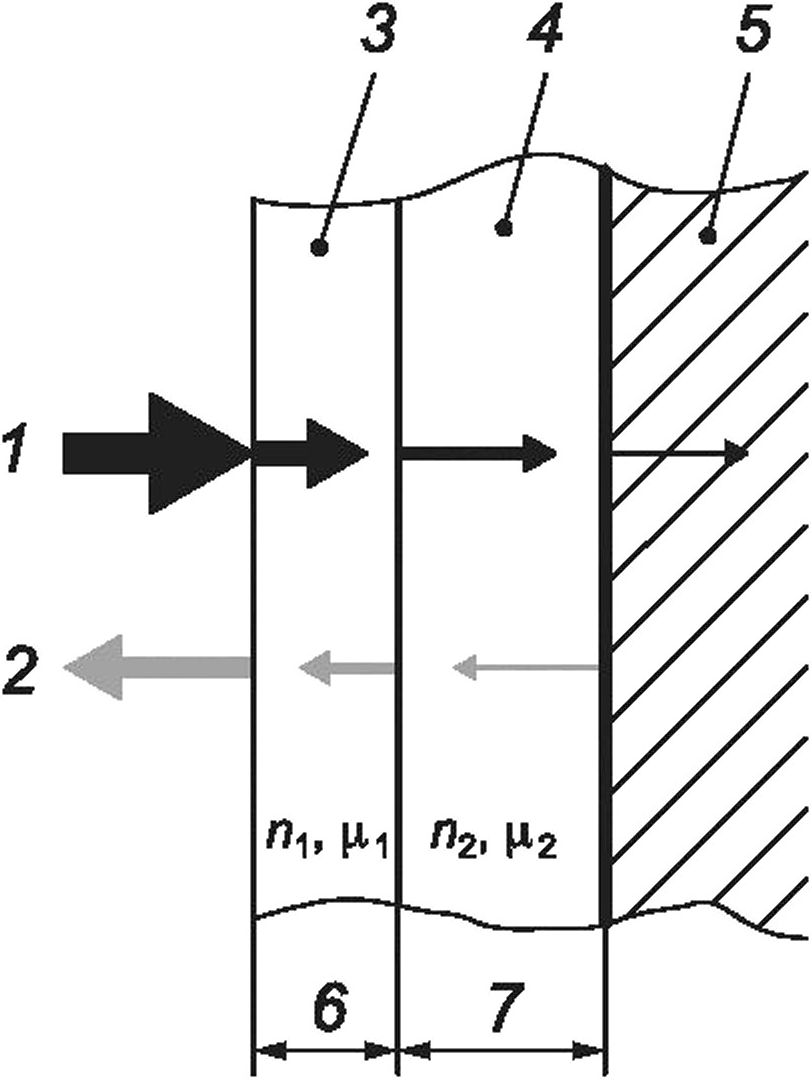

5.8 Электромагнитный (терагерцевый) метод (метод 11)

5.8.1 Метод терагерцевого измерения является неразрушающим методом и применим ко всем комбинациям поверхность—покрытие. Этим методом нельзя измерить толщину гальванических покрытий. Метод можно использовать для определения толщины отдельных слоев покрытия в многослойной системе, если константы материала лиц отдельных слоев покрытия в достаточной степени отличаются.

Минимальная толщина покрытия при определении этим методом составляет 5 мкм. Такая минимальная толщина и максимальная определяемая толщина покрытия зависит от свойств материала покрытия и окрашиваемой поверхности, а также от используемой измерительной системы.

5.8.2 Подают периодическое терагерцевое излучение на образец и затем обнаруживают детектором отраженные части импульса. Сумма всех отраженных импульсов детектируется как толщина от-

23

ГОСТ 31993—2024

дельных слоев покрытия, рассчитанная по этой кривой импульсов. Предварительным условием к этому расчету является знание констант лиц материала каждой пленки.

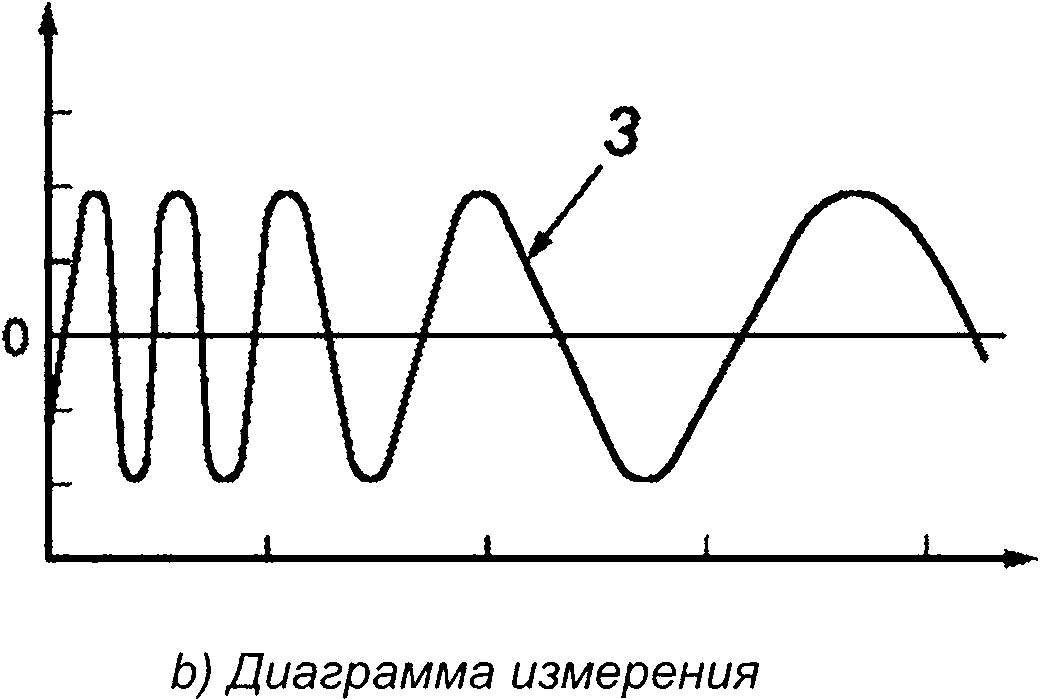

5.8.3 Принцип терагерцевого измерения представлен на рисунке 21.

а) Схематический путь луча

Ь) Диаграмма измерений

1 — входное терагерцевое излучение; 2 — сумма всех отраженных импульсов; 3 — слой покрытия 1; 4 — слой покрытия 2; 5 — окрашенная поверхность; 6 — толщина слоя покрытия 1; 7 — толщина слоя покрытия 2;

п1’ Мг — показатель преломления и/или коэффициент ослабления (света) для слоя покрытия 2 в используемом терагерцевом диапазоне;

п2, ц2 — показатель преломления и/или коэффициент ослабления (света) для слоя покрытия 1 в используемом терагерцевом диапазоне;

Е/Ео — относительное электрическое поле;

tt — время в пикосекундах (пс);

Д^ — распространение двойного импульса первого отражения в слое покрытия 2;

ДГ2 — распространение двойного импульса первого отражения в слое покрытия 1

Рисунок 21 — Принцип терагерцевого измерения

6 Определение толщины несформированных порошковых покрытий

В приложении А (таблица А.З) представлен обзор методов, используемых для определения толщины несформированных порошковых слоев.

6.1 Гравиметрический метод {метод 12)

6.1.1 Сущность метода

Толщину несформированного порошкового покрытия определяют делением массы покрытия на его плотность и площадь окрашенной поверхности.

Толщину несформированного покрытия tw, мкм, вычисляют по формуле

т-т0

(4)

где mQ — масса образца без покрытия, г;

т — масса окрашенного образца, г;

А — площадь окрашенной поверхности, м2;

р — плотность несформированного порошкового покрытия, нанесенного на испытуемую поверхность, г/см3.

24

ГОСТ 31993—2024

Примечание — Плотность порошкового лакокрасочного материала или плотность несформированного порошкового покрытия можно определить по [15]* и [16]**.

6.1.2 Область применения

Гравиметрический метод является общим методом.

6.1.3 Общие положения

Гравиметрический метод дает возможность определить среднее значение толщины покрытия по всей площади окрашенной поверхности. При нанесении порошка обратную сторону образца необходимо закрыть, чтобы предотвратить погрешности измерения от частичного окрашивания обратной стороны (избыточное распыление).

6.1.4 Аппаратура

Весы с точностью взвешивания 1 мг.

6.1.5 Проведение измерений

Взвешивают чистый образец без покрытия, наносят порошок и еще раз взвешивают.

Второе взвешивание осуществляют сразу после нанесения порошка.

6.1.6 Определение толщины покрытия

Толщину покрытия вычисляют по формуле (4).

6.2 Магнитные методы (методы 13А, 13В)

6.2.1 Сущность методов

Толщину покрытия определяют по взаимодействию магнитного поля с окрашиваемой металлической поверхностью. Толщину покрытия определяют по изменению магнитного поля.

6.2.2 Область применения

Магнитные методы подходят для металлических окрашиваемых поверхностей.

Для метода 13А окрашиваемая поверхность должна быть ферромагнитной, для метода 13В — неферромагнитной.

6.2.3 Общие положения

На магнитное поле, генерируемое прибором, могут повлиять следующие факторы:

- геометрия окрашиваемой поверхности (размеры, толщина);

- свойства материала окрашиваемой поверхности (например, проницаемость, проводимость и свойства, полученные после предварительной обработки);

- шероховатость окрашиваемой поверхности;

- другие магнитные поля (остаточный магнетизм окрашиваемой поверхности и внешние магнитные поля).

Допускаются измерения только на плоских поверхностях.

6.2.4 Метод 13А— метод магнитной индукции

6.2.4.1 Сущность метода

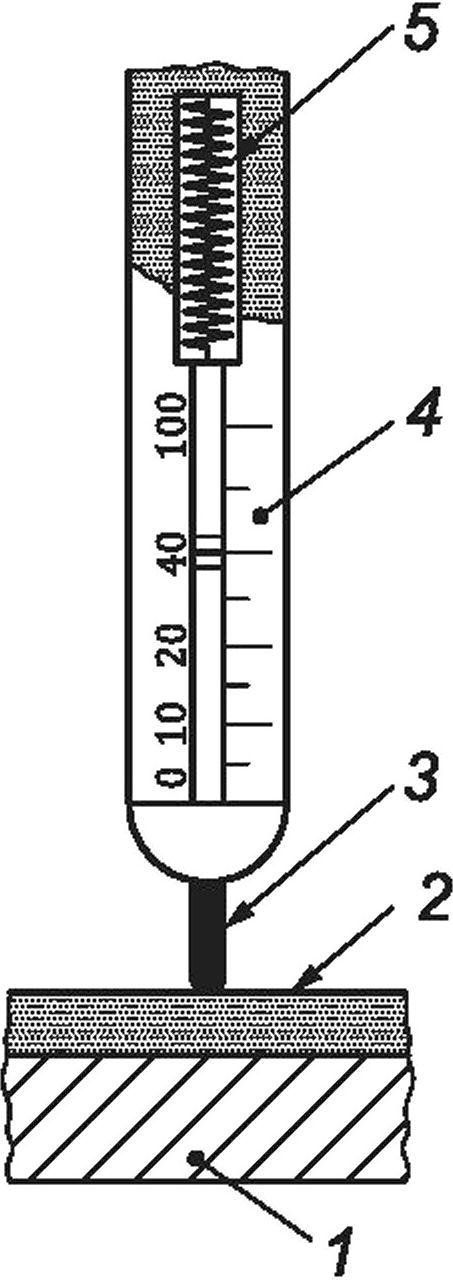

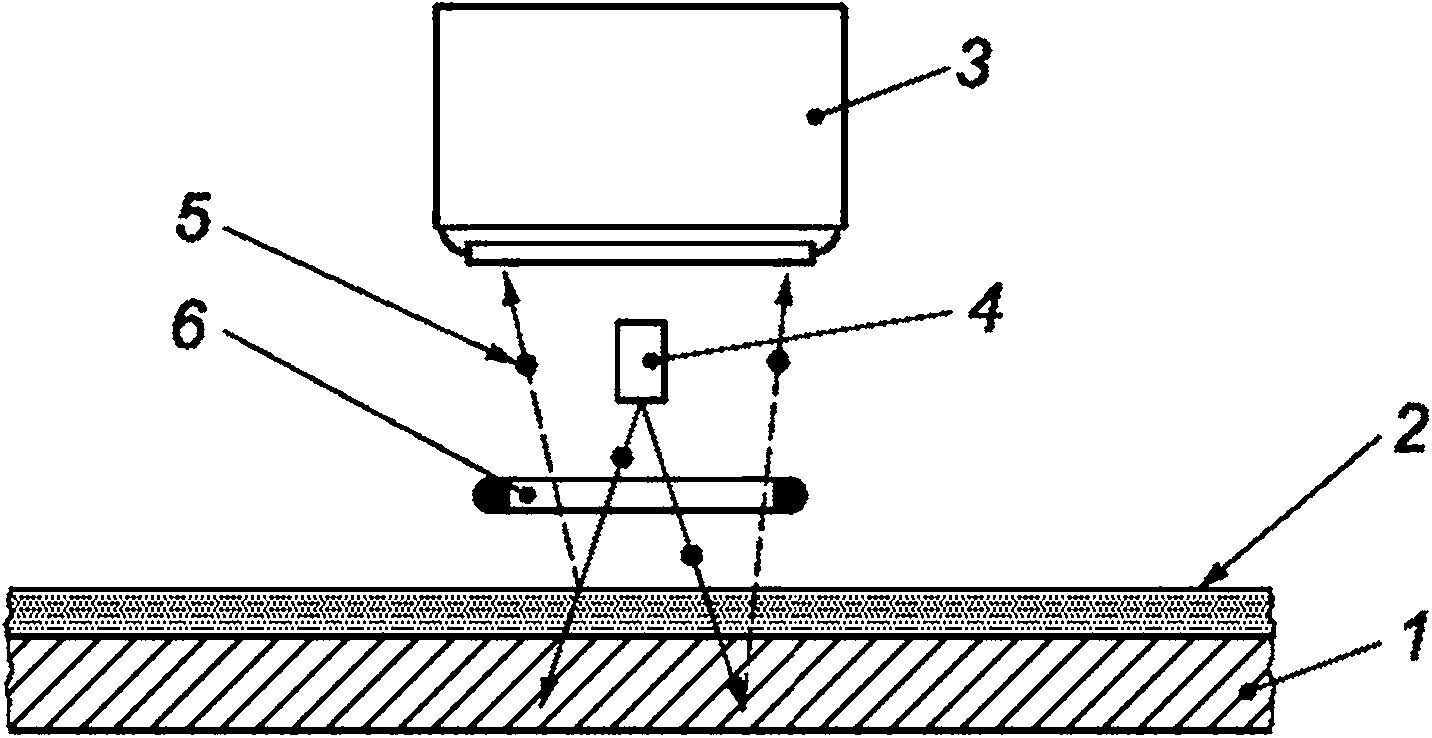

Толщиномер, используемый в данном методе, определяет толщину покрытия по изменению, происходящему в магнитном поле при приближении к ферромагнитной окрашиваемой поверхности. Низкочастотное (Г < 1 кГц) переменное электромагнитное поле генерируется возбуждающей обмоткой, а изменение параметров магнитного поля регистрируется приемной (вторичной) обмоткой катушки (см. рисунок 22).

Влияние датчика на толщину несформированного порошкового покрытия должно быть сведено к минимуму.

В Российской Федерации действует ГОСТ ИСО 8130.2—2002 «Краски порошковые. Определение плотности с помощью газового пикнометра (арбитражный метод)».

** В Российской Федерации действует ГОСТ ИСО 8130.3—2006 «Краски порошковые. Часть 3. Определение плотности с применением жидкостного пикнометра».

25

ГОСТ 31993—2024

1

1 — ферромагнитный сердечник; 2 — низкочастотное переменное магнитное поле; 3 — окрашиваемая поверхность сталь/железо; 4 — покрытие; I ток возбуждения; t — толщина; U = f(t) — сигнал измерения

Рисунок 22 — Принцип измерения методом магнитной индукции

6.2.4.2 Аппаратура

Электромагнитный толщиномер, стандартные образцы.

6.2.4.3 Верификация, калибровка, настройка толщиномера

Для верификации, калибровки и настройки толщиномера требуются стандартные образцы с рядом толщин (прокладки).

6.2.4.4 Проведение измерений

Помещают датчик толщиномера на покрытие перпендикулярно к нему и следуют инструкции предприятия изготовителя прибора. Толщину покрытия считывают с дисплея толщиномера или рассчитывают по изменению характеристик магнитного поля.

Учитывая обычный разброс показаний, необходимо проводить несколько измерений на каждом контрольном участке. Количество измерений на контрольном участке должно быть установлено или согласовано заинтересованными сторонами. Записывают показания прибора на каждом участке измерения. Вычисляют среднеарифметическое значение толщины покрытия испытуемого образца.

6.2.5 Метод 13В — метод вихревых токов

6.2.5.1 Сущность метода

Метод основан на анализе взаимодействия собственного электромагнитного поля, создаваемого толщиномером, с магнитным полем, вызванным вихревыми токами в окрашиваемой поверхности (см. рисунок 23). Высокочастотное (f> 1 кГц) переменное электромагнитное поле генерируется электромагнитом толщиномера.

26

ГОСТ 31993—2024

1 — ферритовый сердечник датчика; 2 — высокочастотное электромагнитное поле; 3 — покрытие; 4 — основной металл; 5 — индуцированные вихревые токи; 1~ — ток возбуждения; U = f(t) — сигнал измерения; t — толщина

Рисунок 23 — Принцип метода вихревых токов

Влияние датчика на толщину слоя несформированного порошкового покрытия должно быть сведено к минимуму.

6.2.5.2 Область применения

С использованием метода вихревых токов (вихретокового метода) проводят измерения толщины покрытий на электропроводящей ферромагнитной и неферромагнитной окрашиваемой поверхности.

6.2.5.3 Аппаратура

Электромагнитный толщиномер, стандартные образцы толщины покрытий.

6.2.5.4 Верификация, калибровка, настройка толщиномера

Для верификации, калибровки и настройки толщиномера требуются стандартные образцы с рядом толщин покрытий (прокладки) и/или стандартные образцы с рядом толщин, имеющие покрытие и окрашиваемую поверхность с такими же электромагнитными свойствами, как испытуемый образец.

6.2.5.5 Проведение измерений

Для проведения измерений помещают датчик толщиномера на покрытие перпендикулярно к нему и следуют инструкции предприятия-изготовителя прибора. Толщину покрытия считывают с дисплея толщиномера или рассчитывают по изменению характеристик магнитного поля.

Учитывая обычный разброс показаний, необходимо проводить несколько измерений на каждом контрольном участке. Количество измерений на контрольном участке должно быть установлено или согласовано заинтересованными сторонами. Записывают показания прибора на каждом участке измерения. Вычисляют среднеарифметическое значение толщины покрытия испытуемого образца.

6.3 Фототермический метод (метод 14)

6.3.1 Сущность метода

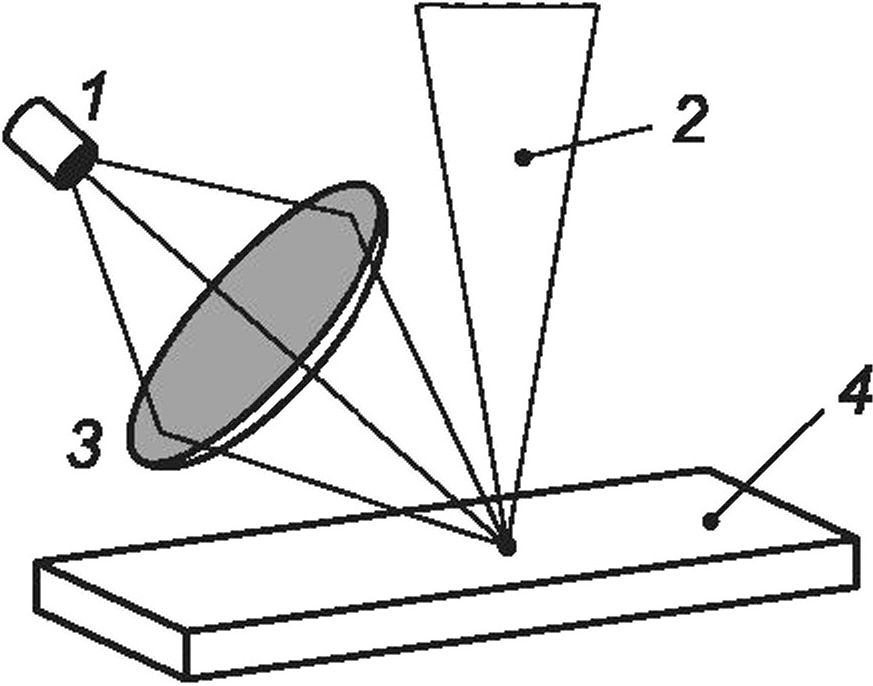

Толщину покрытия определяют по промежутку времени между излучением тепловой волны в направлении покрытия и обнаружением детектором (приемником) отраженного излучения волны (тепловой или ультразвуковой) (см. рисунок 24).

27

ГОСТ 31993—2024

Независимо от типа использованного возбуждения или метода детектирования, все фототерми-ческие методы используют один и тот же принцип: периодическое или импульсное введение тепловой энергии в образец и последующее обнаружение локального увеличения температуры.

Измеренное время сравнивают со значениями, полученными при помощи такого прибора для покрытий известной толщины в фиксированных условиях (энергия возбуждения, длина импульса, возбуждающая частота и т. п.).

1 — инфракрасный детектор; 2 — возбуждающий пучок; 3 — тепловое излучение; 4 — образец

Рисунок 24 — Пример фототермической радиометрии

6.3.2 Область применения

Фототермический метод применяется для всех сочетаний покрытие— окрашиваемая поверхность. Его также можно использовать для определения толщины отдельных слоев в многослойной лакокрасочной системе при условии, что слои достаточно отличаются друг от друга по теплопроводности и свойствам отражения.

Требуемая минимальная толщина окрашиваемой поверхности зависит от используемой измерительной системы (см. 6.3.4) и сочетания покрытие—окрашиваемая поверхность.

6.3.3 Общие положения

Классификация метода на разрушающий или неразрушающий зависит от цели нанесения покрытия. Тепловая энергия, поглощенная покрытием, может влиять на покрытие вследствие локального теплового воздействия.

6.3.4 Аппаратура и материалы:

- измерительная система;

- стандартные образцы.

Существуют разные способы производства тепловых волн в лакокрасочном материале и обнаружения тепловых эффектов, производимых в нагретом месте образца (см. [7]). Источники теплового излучения (например, лазерные источники, светоизлучающие диоды, лампы накаливания) используются, главным образом, как системы возбуждения для покрытия.

Используют следующие методы обнаружения'.

- обнаружение отраженного теплового излучения (фототермическая радиометрия);

- обнаружение изменения показателя преломления (в нагретом воздухе над зоной измерения);

- пироэлектрическое обнаружение (измерение теплового потока).

Стандартные образцы с рядом толщин покрытий с различными абсорбционными (поглощающими) свойствами {см. [7]).

6.3.5 Верификация, калибровка и настройка системы

Для калибровки и настройки системы используют стандартные образцы для каждой комбинации окрашиваемая поверхность—покрытие (в частности, для каждого материала покрытия).

6.3.6 Проведение измерения

Используют толщиномер в соответствии с инструкциями изготовителя. Считывают толщину покрытия непосредственно с дисплея или вычисляют ее в соответствии с инструкциями изготовителя.

28

ГОСТ 31993—2024

6.4 Механический метод

6.4.1 Сущность метода

Метод определения толщины покрытий с помощью толщиномера-гребенки не является точным и чувствительным. Данным методом нельзя точно измерить толщину покрытия, т. к. интервалы значений величины зазора зубцов значительно больше отклонений толщины слоя. Данный метод используется для определения приблизительной толщины покрытия и полезен при контроле минимально допустимой толщины несформированного покрытия (см. [2]).

В данном методе толщиномер-гребенка проходит через несформированное порошковое покрытие на окрашиваемой поверхности. Разность между точками контакта и поверхностью покрытия, которой касается вершина контактной площадки толщиномера, соответствует определяемой толщине несформированного покрытия.

Подробнее о методе см. [17].

6.4.2 Общие положения

Метод пригоден для оценки толщины покрытия на плоских окрашенных поверхностях и плоских изделиях, а также цилиндрических изделиях (например, внутренняя или наружная поверхность труб) для всех сочетаний поверхность — покрытие.

Результаты испытаний, полученные при использовании данного метода, содержат систематическую погрешность из-за того, что частицы порошка могут попасть между измерительным прибором и окрашиваемой поверхностью: показание по шкале толщины покрытия порошкового материала будет меньше, чем фактическая толщина несформированного покрытия, на среднее значение диаметра частиц порошка.

Метод определения толщины покрытий с помощью толщиномера-гребенки не является точным и чувствительным. Данным методом нельзя точно измерить толщину покрытия, т. к. интервалы значений величины зазора зубцов значительно больше отклонений толщины слоя (подробнее см. [2]).

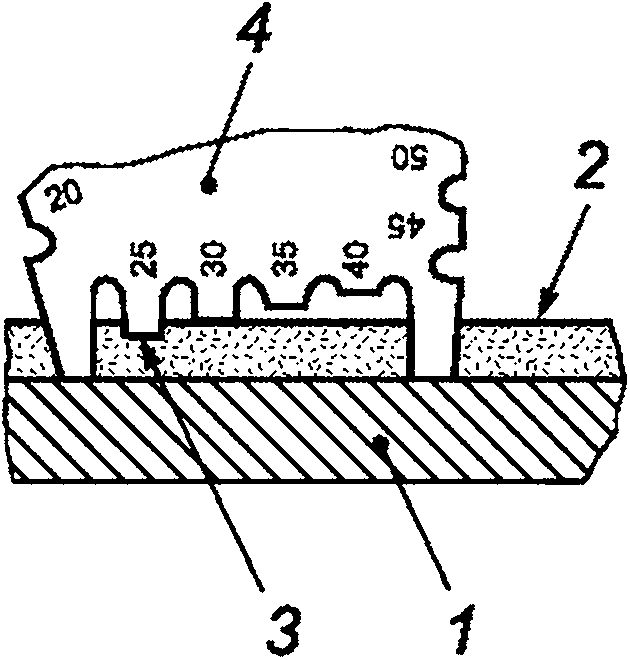

6.4.3 Аппаратура

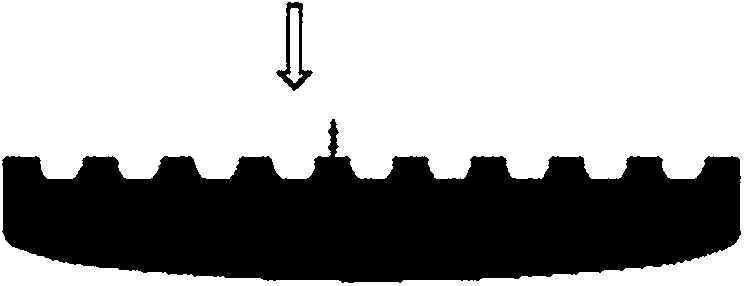

Толщиномер-гребенка представляет собой плоскую многоугольную пластину из коррозионностойкого материала с зубцами по сторонам многоугольника (см. рисунок 25). Опорные зубцы в углах пластины (крайние по каждой стороне) определяют базовую линию, вдоль которой внутренние зубцы создают градуированный ряд зазоров. Каждый зубец помечен определенным значением зазора (см. рисунок 25).

Для облегчения проникновения через слой порошка к окрашиваемой поверхности зубцам толщиномера в профильной плоскости можно придать клинообразную форму [(см. рисунок 25 Ь)].

а) Вид спереди

Ь) Вид сбоку

1 — окрашенная поверхность; 2 — покрытие; 3 — зона контакта; 4 — гребенка

Рисунок 25 — Пример толщиномера-гребенки для несформированных покрытий порошковых материалов (толщина покрытия 25 мкм)

6.4.4 Определение толщины

Необходимо проверить чистоту и целостность зубцов.

29

ГОСТ 31993—2024

6.4.5 Проведение испытаний

Толщиномер-гребенку необходимо поместить на окрашенную поверхность образца, так чтобы зубцы были перпендикулярны к плоскости поверхности, и прижать ее к основанию сквозь покрытие. В том случае, если на окрашенной поверхности имеется искривление в одной плоскости, толщиномер-гребенку располагают параллельно оси кривизны.

Прижимают толщиномер-гребенку к окрашенной поверхности так, чтобы опорные зубцы сквозь покрытие достигли поверхности. Протаскивают толщиномер-гребенку не отрывая от поверхности в направлении, перпендикулярном к плоскости толщиномера.

6.4.6 Определение толщины покрытия

За толщину несформированного порошкового покрытия принимают значение зазора последнего зубца, оставившего след на покрытии (и/или след покрытия на зубце).

7 Протокол испытания

Протокол испытания должен содержать:

а) все сведения, необходимые для идентификации материала, из которого изготовлено контролируемое покрытие (изготовитель, обозначение продукта, номер партии, и т. д.);

Ь) ссылку на настоящий стандарт;

с) использованные метод и аппаратура;

d) результаты измерений, включая результаты отдельных измерений и их среднее значение;

е) любые отклонения от стандартной процедуры;

f) все необычные явления (аномалии), наблюдаемые во время испытания;

д) дату проведения испытания.

При необходимости протокол испытания может содержать следующую дополнительную информацию:

h) описание окрашиваемой поверхности (материал, толщина, предварительная обработка);

i) использованный метод нанесения покрытия на поверхность с указанием количества слоев (один слой или многослойная система);