ГОСТ Р ЕH 14655-2012

Группа Г73

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Машины и оборудование для пищевой промышленности

МАШИНЫ ДЛЯ НАРЕЗАНИЯ ХЛЕБА

Требования по безопасности и гигиене

Food processing machinery. Baguette slicers. Safety and hygiene requirements

ОКС 67.260

ОКП 51 3121

Дата введения 2014-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании"

Сведения о стандарте

1 ПОДГОТОВЛЕН Закрытым акционерным обществом "Корпорация "Российское продовольственное машиностроение" (ЗАО "Корпорация "Роспродмаш") на основе аутентичного перевода на русский язык указанного в пункте 4 европейского регионального стандарта, который выполнен Техническим комитетом по стандартизации ТК 27 "Машины и оборудование для пищевой и перерабатывающей промышленности, предприятий торговли и общественного питания"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 27 "Машины и оборудование для пищевой и перерабатывающей промышленности, предприятий торговли и общественного питания"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 сентября 2012 г. N 271-ст

4 Настоящий стандарт идентичен европейскому региональному стандарту ЕН 14655:2005* + А1:2010 "Оборудование для пищевой промышленности. Машины для нарезания хлеба. Требования безопасности и гигиены" (ЕN 14655:2005+А1:2010 "Food processing machinery - Baguette slicers - Safety and hygiene requirements"), включая изменение А1:2010.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских региональных и международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

По сравнению с примененным европейским региональным стандартом ЕН 14655:2005 в текст настоящего стандарта введено дополнительно приложение ДА "Сведения о соответствии ссылочных международных и европейских региональных стандартов ссылочным национальным стандартам Российской Федерации и действующим в этом качестве межгосударственным стандартам".

Настоящий стандарт в соответствии со стандартом ЕН ИСО 12100-1 относится к стандартам типа С.

Если положения настоящего стандарта отличаются от тех, которые указаны в стандартах типов А и В, положения настоящего стандарта, в соответствии с которым спроектированы и изготовлены машины для нарезания хлеба, имеют предпочтение перед положениями других стандартов.

1 Область применения

Настоящий стандарт устанавливает требования безопасности и гигиены при проектировании и изготовлении машин для нарезания хлеба, используемых на предприятиях пищевой промышленности, а также требования при монтаже, очистке, эксплуатации, техническом обслуживании и снятии машин с эксплуатации.

Назначение этих машин состоит в нарезке на ломтики хлеба типа "багет" или хлеба аналогичных типов удлиненной формы.

Машины предназначены для установки на столе, специальной подставке или в специально предназначенном месте.

Из области применения настоящего стандарта исключены следующие машины:

- хлеборезательные машины с многолезвийными ножами;

- машины с вращающимся лезвием в форме полумесяца (серпа) или с круглым лезвием, закрепленным на валу и совершающим колебательные движения, и горизонтальной ручной загрузкой*;

_______________

* См. ЕН 13954.

- экспериментальные машины и машины, находящиеся на стадии испытаний, в процессе разработки у изготовителя;

- бытовые машины.

В настоящем стандарте рассмотрены опасности, опасные ситуации и несчастные случаи, которые при оценке степени риска признаны как существенные, возникающие при использовании машин для нарезания хлеба, когда они используются по назначению и в условиях, предусмотренных изготовителем (см. раздел 4).

Шум не считается существенной опасностью. Правила испытаний по шуму приведены в приложении А. Настоящий стандарт не направлен на снижение уровня шума.

Настоящий стандарт не применяется к машинам для нарезания хлеба, которые произведены ранее даты его опубликования.

2 Нормативные ссылки

Настоящий стандарт содержит датированные и недатированные ссылки на стандарты*, положения других документов. Нормативные ссылки, перечисленные ниже, приведены в соответствующих местах текста. Для датированных ссылок их последующие изменения или пересмотр применяют в настоящем стандарте только при внесении в него изменений или путем пересмотра. Для недатированных ссылок применяют только их последние издания (включая все их изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ЕН 614-1:2006 Безопасность машин. Эргономические принципы проектирования. Часть 1. Термины и общие принципы (ЕN 614-1:2006, Safety of machinery - Еrgonomic design principles - Part 1: Terminology and general)

ЕН 953:1997 Безопасность машин. Защитные ограждения. Общие требования к конструированию и изготовлению неподвижных и подвижных защитных ограждений (ЕN 953:1997, Safety of machinery - Guards - General requirements for design and construction of fixed and movable guards)

ЕН 1088:1995 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора (ЕN 1088:1995, Safety of machinery - Interlocking devices associated with guards - Principles for design and selection)

ЕН 1672-2:2005 Машины для пищевой промышленности. Общие требования к конструкции. Часть 2. Требования гигиенические (ЕN 1672-2:2005, Food processing machinery - Basic concepts - Part 2: Hygiene requirements)

ЕН 60204-1:2006 (МЭК 60204-1:2005, MOD) Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования [ЕN 60204-1:2006 (IЕC 60204-1:2006), Safety of machinery - Еlectrical equipment of machines - Part 1. General requirements]

ЕН 60529:1991 (МЭК 60529:1989) Степени защиты, обеспечиваемые оболочками (IP-код) [ЕN 60529:1991 (IЕC 60529:1989), Degrees of protection provided by enclosures (IP Code)]

ЕН 61310-1:1995 (МЭК 61310-1:1995) Безопасность машин. Индикация, маркировка и приведение в действие. Часть 1. Требования к визуальным, звуковым и тактильным знакам [ЕN 61310-1:1995 (IЕC 61310-1:1995), Safety of machinery - Indication, marking and actuation - Part 1: Requirements for visual, auditory and tactile signals]

ЕН 61496-1:2004 (МЭК 61496-1:2004, MOD) Безопасность машин. Защитная электрочувствительная аппаратура. Часть 1. Основные требования и испытания [ЕN 61496-1:2004 (IЕC 61496-1:1997), Safety of machinery - Еlectro-sensitive protective equipment - Part 1: General requirements and tests]

ЕН ИСО 3744:1995 (ИСО 3744:1994) Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью [ЕN ISO 3744:1995 (ISO 3744:1994), Acoustics - Determination of sound power levels of noise sources using sound pressure - Еngineering method in an essentially free field over a reflecting plane]

ЕН ИСО 4287:1997 (ИСО 4287:1997) Геометрические характеристики материалов (GPS). Шероховатость поверхности. Методы определения. Термины, определения и параметры шероховатости [ЕN ISO 4287:1997 (ISO 4287:1997), Surface roughness - Parameters, their values and general rules for specific requirements]

ЕН ИСО 4871:1996 (ИСО 4871:1996) Акустика. Декларация и верификация значений шумовых характеристик машин и оборудования [ЕN ISO 4871:1996 (ISO 4871:1996), Acoustics - Declaration and verification of noise emission values of machinery and equipment]

ЕН ИСО 11201:1995 (ИСО 11201:1995) Акустика. Шум, излучаемый машинами и оборудованием. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью [ЕN ISO 11201:1995 (ISO 11201:1995), Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and other specified positions - Method requiring environmental corrections]

ЕН ИСО 12001:1996 (ИСО 12001:1996) Акустика. Шум, издаваемый машинами и оборудованием. Правила для подготовки и представления кода контроля шума [ЕN ISO 12001:1996 (ISO 12001:1996), Acoustics - Noise emitted by machinery and equipment - Rules for the drafting and presentation of a noise test code]

ЕН ИСО 12100-1-2003 (ИСО 12100-1:2003) Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методика [ЕN ISO 12100-1:2003 (ISO 12100-1:2003), Safety of machinery - Basic concepts, general principles for the design - Part 1: Basic terminology, methodology]

ЕН ИСО 12100-2-2003 (ИСО 12100-2:2003) Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2. Общие принципы конструирования [ЕN ISO 12100-2-2003 (ISO 12100-2:2003), Safety of machinery - Basic concepts, general principles for the design - Part 2: Basic terminology, methodology]

ЕН ИСО 13849-1:2008 (ИСО 13849-1:2006) Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования [ЕN ISO 13849-1:2008 (ISO 13849-1:2006), Safety of machinery - Safety related parts of control systems - Part 1: General principles for design]

ЕН ИСО 13857:2008 (ИСО 13857:2008) Безопасность оборудования. Безопасные расстояния для обеспечения защиты в опасных зонах верхних и нижних конечностей [ЕN ISO 13857:2008 (ISO 13857:2008), Safety of machinery - Safety distances to prevent danger zones being reached by the upper and lower limbs]

3 Термины и определения

В настоящем стандарте применены термины по ЕН ИСО 12100-1, а также следующий термин с соответствующим определением:

3.1 машина для нарезания хлеба: Машина, снабженная ножом в форме полумесяца, закрепленным на вращающемся валу, и вертикальной ручной загрузкой (см. рисунок 1).

1 - рабочий орган (один вращающийся нож); 2 - устройство для установки толщины ломтиков; 3 - загрузочный желоб; 4 - выгрузочный желоб; 5 - направляющее устройство для установки размера загрузочного желоба по размеру хлеба; 6 - привод; 7 - включатель; 8 - поддон для крошек; 9 - наклонная пластина (рампа); 10 - крышка выгрузочной зоны

Рисунок 1 - Машина для нарезания хлеба

4 Перечень существенных опасностей

4.1 Общие положения

Данный раздел включает все существенные опасности, опасные ситуации и несчастные случаи, которые могут возникнуть при эксплуатации машин, входящих в область применения настоящего стандарта, установленные при оценке рисков как существенные и которые требуют определенных действий для исключения или снижения риска.

Перед применением положений настоящего стандарта важно провести оценку рисков, существенных для машин для нарезания хлеба, для проверки того, что существенные опасности идентифицированы в данном разделе.

4.2 Механические опасности

Существенными механическими опасностями являются:

- разрезание;

- раздавливание;

- затягивание или захват;

- ранение;

- потеря устойчивости.

Пример, приведенный на рисунке 2, иллюстрирует три опасные зоны, связанные с этими опасностями:

зона 1 - доступ к режущей кромке рабочего органа через загрузочный желоб.

Опасность разрезания или ранения.

зона 2 - доступ к режущей кромке рабочего органа и другим движущимся деталям машины через выгрузочную зону и со стороны поддона для крошек.

Опасность разрезания или разрыва, затягивания, захвата или ранения.

зона 3 - доступ ко всем движущимся деталям (например, к приводу) с других сторон машины.

Опасность ранения, затягивания или захвата.

1 - зона 1; 2 - зона 2; 3 - зона 3

Рисунок 2 - Опасные зоны машины для нарезания хлеба

4.3 Электрические опасности

Опасность поражения электрическим током при прямом или косвенном контакте с компонентами, находящимися под напряжением.

Опасность воздействия внешних факторов на электрооборудование (например, загрязнения или пыль, образующиеся при нарезании хлеба).

Наличие электромагнитных излучений, влияющих на безопасность работы других машин.

4.4 Опасности, обусловленные несоблюдением гигиенических требований

Несоблюдение гигиенических требований создает опасности для здоровья человека и нежелательное снижение качества пищевого продукта, например, в результате микробиологического загрязнения или из-за наличия чужеродных материалов.

4.5 Опасности, обусловленные несоблюдением эргономических требований

Несоблюдение эргономических требований может приводить к ошибкам в управлении работой машины, физиологическим травмам мускульно-скелетной системы оператора в связи с чрезмерным или повторяемым напряжением тела, неудобными позами и т.д.

5 Требования безопасности и гигиены и меры защиты

5.1 Общие положения

Оборудование должно соответствовать требованиям безопасности и/или мерам защиты, указанным в данном разделе.

Кроме того, машина должна быть спроектирована в соответствии с требованиями ЕН 12100-2, касающимися существующих, но несущественных опасностей, которые не учтены в настоящем стандарте.

Примечание - Для опасностей, которые не могут быть уменьшены применением стандартов типа В, таких как ЕН ИСO 13857, ЕН 349 [1], ЕН 614-1, ЕН 953, ЕН ИСO 13849-1, ЕН 1088, ЕН 60204-1, ЕН 60529, ЕН 61310-1, ЕН ИСO 3744, ЕН ИСO 4287, ЕН ИСO 4871, ЕН ИСO 11201, ЕН ИСO 12100 и ЕН ИСO 13850 [2], изготовитель должен провести оценку рисков для установления требований стандарта типа В, которые следует применять. Эта специальная оценка рисков является частью общей оценки рисков машины.

5.2 Требования по обеспечению механической безопасности

5.2.1 Общие положения

При наличии ссылки на блокирующие устройства по всему разделу 5.2 имеются в виду блокирующие устройства без блокировки защитных ограждений в соответствии с ЕН 1088, пункт 4.2.1 и разделы 5 и 6.

Связанные с безопасностью детали системы управления должны соответствовать требованиям ЕН ИСO 13849-1 и быть не ниже категории 1.

5.2.1.1 Зона 1. Загрузочный желоб

5.2.1.1.1 Общие положения

Машина должна быть спроектирована таким образом, чтобы загрузочный желоб можно было снимать или поворачивать при транспортировке.

В этом случае машина должна соответствовать 5.2.1.1.3 и:

- либо конструкция загрузочного желоба должна соответствовать требованиям, приведенным в ЕН ИСO 13857, таблица 3, из которой следует, что расстояние между верхней кромкой загрузочного желоба или защитным ограждением и рабочим органом должно быть не менее 850 мм;

- либо, если в реальных условиях работы (с учетом эргономических норм) этого расстояния добиться невозможно, должны быть соблюдены все нижеперечисленные требования:

- наибольший размер поперечного сечения загрузочного желоба должен быть не более 200 мм (см. рисунок 3) и

- требования, изложенные в 5.2.1.1.2-5.2.1.1.3.

Отверстия в стенке желоба должны соответствовать размерам, приведенным в ЕН ИСO 13857, таблица 4.

Рисунок 3 - Размер поперечного сечения загрузочного желоба

5.2.1.1.2 Обеспечение безопасности за счет соблюдения безопасных расстояний

Если расстояние между кромкой загрузочного желоба и рабочим органом составляет менее 850 мм, должны быть выполнены следующие требования:

- расстояние между рабочим органом и верхней кромкой загрузочного желоба должно быть не менее 550 мм (см. рисунок 4);

- машина должна быть установлена на специальный стол таким образом, чтобы расстояние от пола до верхней кромки загрузочного желоба составляло не менее 1500 мм (см. рисунок 4). Если машина не укомплектована таким специальным столом, на ней должен быть установлен хорошо читаемый знак опасности (см. рисунок 5), указывающий минимальное расстояние от пола до верхней кромки загрузочного желоба (1500 мм). В этом случае в руководстве по эксплуатации также должна быть четко указана требуемая высота верхней кромки загрузочного желоба (см. рисунок 6). Высота символов знака опасности должна быть не менее 5 мм, высота собственно знака должна быть не менее 40 мм, а его ширина должна составлять 35 мм.

Рисунок 4 - Безопасные расстояния

Рисунок 5 - Пример предупреждающего знака

1 - наклонная пластина (рампа); 2 - крышка выгрузочного желоба в закрытом положении; 3 - крышка выгрузочного желоба в открытом (рабочем) положении; 4 - рабочий орган

Рисунок 6 - Зона выгрузки

5.2.1.1.3 Защита в случае перемещаемого загрузочного желоба

Если желоб является перемещаемым или съемным и не находится в рабочем положении:

- должен быть исключен доступ верхних конечностей оператора в зону загрузки (см. рисунок 7) или

- перемещение рабочего органа должно предотвращаться блокирующим устройством.

Рисунок 7 - Машина с перемещаемым загрузочным желобом в нерабочем положении

5.2.1.2 Зона 2. Зона выгрузки и поддон для крошек

5.2.1.2.1 Зона выгрузки

Доступ верхних конечностей оператора должен быть предотвращен при вращении рабочего органа:

- соблюдением вертикального расстояния не менее 230 мм между нижней кромкой выгрузочного желоба и рабочим органом и блокированием крышки выгрузочного желоба в соответствии с 5.2.1. Расстояние 230 мм измеряют от конкретной метки на блокирующем устройстве (см. рисунок 6);

- сочетанием неподвижного защитного ограждения и световой завесы, которая должна соответствовать, как минимум, типу 2 ЕН 61496-1, а устройства, связанные с безопасностью, и их взаимосвязь с системой управления должны соответствовать минимальному уровню быстродействия "с" и, как минимум, категории 1 по ЕН ИСO 13849-1. Световая завеса должна быть расположена как можно ближе к нижней кромке выгрузочного желоба (см. рисунок 8).

Примечание - Верхние детали машины не представлены.

1 - световая завеса

Рисунок 8 - Пример машины для нарезания хлеба со световой завесой

Размеры выгрузочного желоба в зоне выгрузки должны быть не более 250120 мм (см. рисунок 9).

Рисунок 9 - Максимальные размеры выгрузочного желоба

5.2.1.2.2 Поддон для крошек

Если при снятии поддона для крошек возможен доступ к вращающемуся рабочему органу, поддон должен быть заблокирован.

На рисунке 10 представлен вариант, когда удаление поддона для крошек возможно только после открывания заблокированной крышки выгрузочного желоба и подъема наклонной пластины (рампы).

1 - наклонная пластина (рампа); 2 - крышка выгрузочного желоба в открытом положении; 3 - поддон для крошек; 4 - рабочий орган

Рисунок 10 - Пример удаления поддона для крошек

5.2.1.3 Время останова

Порожняя машина должна останавливаться в течение 1 с после срабатывания устройства останова или любого блокирующего устройства.

5.2.1.4 Зона 3. Приводной механизм

Доступ к приводному механизму должен быть закрыт. Этого можно добиться расположением приводного механизма внутри корпуса машины. Любое отверстие в корпусе должно иметь неподвижное или заблокированное защитное ограждение в соответствии с ЕН 953.

5.2.1.5 Предупреждающие знаки

На машинах, у которых расстояние между верхней кромкой загрузочного желоба и рабочим органом составляет от 550 до 850 мм, должны быть размещены хорошо видимые и надежно закрепленные знаки опасности, предупреждающие оператора об остаточных рисках. На рисунке 11 изображены предупреждающие знаки. Их параметры должны соответствовать ЕН 61310-1.

Рисунок 11 - Знаки опасности

5.2.2 Потеря устойчивости

Наклон и падение машин должны быть исключены их конструкцией. Машины должны соответствовать следующим требованиям и основным положениям 5.2.2.1-5.2.2.2.

Машина должна быть устойчивой при установке на горизонтальной поверхности.

В случае использования специального передвижного стола на роликах (колесах) изготовитель должен предусмотреть в комплекте поставки средства фиксации машины на таком столе.

В случае использования неподвижного стола без роликов (колес) не требуются средства, обеспечивающие устойчивость машины на столе, и ее допускается наклонять при очистке.

5.2.2.1 Машины для нарезания хлеба должны соответствовать требованиям методов проверки, указанных в таблице 1.

5.2.2.2 Машина на четырех роликах (колесах) должна иметь, как минимум, два ролика (колеса), снабженных стопорами.

5.3 Требования по обеспечению электрической безопасности

5.3.1 Общие положения

Электрооборудование должно соответствовать ЕН 60204-1 со следующими уточнениями и дополнениями.

5.3.2 Требования безопасности, связанные с электромагнитной совместимостью

Машины должны иметь достаточную невосприимчивость к электромагнитным излучениям, обеспечивающую их безопасную работу в определенных изготовителем условиях, и не подвергаться опасности при уровнях и типах излучений, указанных изготовителем.

Изготовитель машины должен спроектировать, установить и подключить оборудование и вспомогательные устройства с учетом рекомендаций их поставщиков.

5.3.3 Защита от поражения электрическим током

Электрооборудование должно соответствовать ЕН 60204-1, раздел 6.

5.3.4 Силовые цепи

Устройства для обнаружения и прерывания сверхтоков должны быть установлены на каждом токоведущем проводнике, находящемся под напряжением, в соответствии с ЕН 60204-1, пункт 7.2.3. На однофазных машинах такое устройство не требуется при наличии заземленного нейтрального провода.

5.3.5 Защита от повреждения заземления силовых цепей

Для оборудования, питающегося от одной фазы и имеющего заземленный нулевой провод, нет необходимости дублировать электробезопасность машины устройством прерывания сверхтоков в фазовом проводнике (см. ЕН 60204-1, подпункт 9.4.3.1).

5.3.6 Устройство аварийного выключения

Машина должна быть оборудована устройством аварийного выключения (см. ЕН 60204-1, подраздел 10.7), даже если проведенная изготовителем оценка рисков не позволяет сделать заключение о том, что это устройство уменьшит уровень рисков, так как оно не сокращает время останова.

В общем случае машина не нуждается в устройстве аварийного выключения. Его отсутствие вполне заменит обычный выключатель "ВЫКЛ", который должен быть легко доступен с рабочего места оператора.

5.3.7 Ограждение электродвигателя

Если электродвигатель имеет степень защиты менее IP23, он должен быть помещен в защитный кожух (см. ЕН 60204-1, подраздел 14.2), который гарантирует эту минимальную степень защиты.

5.4 Санитарно-гигиенические требования

5.4.1 Общие положения

Между машиной и опорным столом должен быть зазор шириной 20 мм для обеспечения возможности доступа плоских приспособлений, предназначенных для вакуумной очистки (с помощью пылесоса).

Машины для нарезания хлеба должны быть спроектированы и изготовлены в соответствии с ЕН 1672-2 и приложением В.

В ЕН 1672-2 определены три гигиенические зоны, изображенные на рисунке 12. Более четкие границы между зонами зависят от особенностей конструкции машины.

Примечание - Внешняя сторона загрузочного желоба (не представлена) относится к непищевой зоне.

Рисунок 12 - Гигиенические зоны

5.4.2 Пищевая зона

К пищевой зоне относятся:

- направляющие поверхности, которые находятся в контакте с хлебом;

- поверхности рабочего органа;

- внутренняя поверхность поддона для крошек.

5.4.3 Зона распыления

В зону распыления включены поверхности, которые контактируют с крошками, за исключением внутренней поверхности поддона для крошек.

5.4.4 Непищевая зона

Непищевая зона включает все остальные поверхности машины, которые не контактируют с пищевым продуктом.

5.5 Требования по обеспечению эргономической безопасности

Должны быть исключены неудобные позы оператора при техническом обслуживании и очистке, а также при загрузке и выгрузке машины.

Максимальная высота от пола до верхней кромки загрузочного желоба не должна превышать 1600 мм.

Машины должны быть укомплектованы соответствующими наклоняющими устройствами и транспортными тележками для установки, снятия и транспортирования любой детали массой более 25 кг.

Органы управления должны быть размещены на доступном для оператора расстоянии, как указано в ЕН 614-1, приложение А.

6 Проверка выполнения требований безопасности и санитарно-гигиенических норм

Данный раздел содержит методы проверки соответствия и выполнения требований безопасности, изложенных в разделе 5. Все меры безопасности раздела 5 содержат очевидные критерии приемлемости.

Проверка требований может быть выполнена инспектированием, расчетом или испытанием. Методы проверки должны применяться к машинам, работающим в условиях полного ввода в эксплуатацию или частично демонтированным. Такой частичный демонтаж не должен искажать результаты проверки.

Методы проверки представлены в таблице 1.

Таблица 1 - Методы проверки

Пункт | Метод проверки |

5.2.1 | Визуальная проверка |

5.2.1.1.1 | Визуальная проверка |

5.2.1.1.2 | Визуальная проверка |

5.2.1.1.3 | Визуальная проверка |

5.2.1.2 | Визуальная проверка |

5.2.1.3 | Визуальная проверка |

5.2.1.4 | Визуальная проверка |

5.2.1.5 | Визуальная проверка |

5.2.2 | Установка незакрепленной порожней машины под углом 10° к горизонтальной поверхности. Если при наклоне машины на 10° ее детали касаются опорной поверхности, она должна быть размещена на вспомогательной опорной поверхности, которую вместе с машиной следует наклонять на угол до 10° во всех нежелательных направлениях. При этом машина должна возвращаться в исходное горизонтальное положение (испытание) |

5.2.3 | Визуальная проверка |

5.3 | Проверка в соответствии с ЕН 60204-1, раздел 18 |

5.4 | В соответствии с приложением В (испытание) |

5.5 | В соответствии с ЕН 1672-2, раздел 6 (испытание) |

7 Информация для эксплуатационника

7.1 Руководство по эксплуатации

Изготовитель должен предоставить руководство по эксплуатации в соответствии с ЕН ИСO 12100-2, подраздел 6.5.

Руководство по эксплуатации должно содержать следующую информацию:

- условия подготовки к эксплуатации, транспортирования, хранения, установки, запуска;

- условия очистки: перечень рекомендуемых к использованию моющих средств; рекомендуемый инструмент, порядок выполнения операций и частота очистки; необходимые меры предосторожности (например, очистка должна быть проведена сразу после остановки машины с использованием щетки, пластикового скребка, ветоши, пылесоса; металлические инструменты не рекомендуются). Машины для нарезания хлеба не предназначены для очистки струей воды;

- производительность машины (количество ломтиков в минуту);

- условия сборки и монтажа:

- методику и частоту выполнения обычных операций по техническому обслуживанию, особенно по смене рабочего органа; рекомендации по исключению ошибок при установке машины;

- подробную инструкцию по использованию с соблюдением безопасного расстояния 1500 мм (см. рисунок 5);

- инструкцию по безопасному содержанию отключенной машины в случае замены или технического обслуживания любого устройства безопасности в составе машины;

- предупреждение для оператора об опасности остаточного напряжения при техническом обслуживании, особенно на конденсаторах;

- мощность устройства для обнаружения и прерывания сверхтоков в случае, относящемся к 5.3.4;

- при необходимости, описание операций по регулировке и техническому обслуживанию (в том числе при проведении планово-предупредительного ремонта), которые должен выполнять эксплуатационник, и меры безопасности, которые следует соблюдать при техническом обслуживании;

- при необходимости, разработанные изготовителем инструкции по безопасной регулировке и техническому обслуживанию, включая меры предосторожности, которые следует предпринимать при выполнении этих операций;

- предельные нормы, которые следует соблюдать, и меры, которые следует предпринимать для обеспечения устойчивости машины при эксплуатации, транспортировании, сборке, демонтаже, техническом обслуживании, испытаниях; перечень возможных неисправностей;

- безопасные приемы работы на машине; безопасные приемы разблокирования машины в случае использования блокирующих устройств;

- руководство по эксплуатации (и вся имеющаяся в продаже литература, описывающая возможности машины) должно содержать следующую информацию об излучении собственного шума машины, измеренного и декларированного в соответствии с приложением А:

- корректированный по шкале А уровень звукового давления излучения на рабочем месте оператора, если его значение превышает 70 дБА; если этот уровень не превышает 70 дБА, этот факт также должен быть указан;

- пиковый корректированный по шкале С уровень звукового давления излучения на рабочем месте оператора, если он превышает 63 Па (130 дБ по сравнению с 20 мкПа);

- корректированный по шкале А уровень мощности звука, излучаемого машиной, если корректированный по шкале А уровень звукового давления излучения на рабочем месте оператора превышает 80 дБА.

Если указаны значения звукового излучения, должны быть определены коэффициенты неопределенности К. Должны быть описаны условия работы машины при выполнении измерений и использованные методы измерения.

7.2 Маркировка

Машина должна быть надежно и четко маркирована с указанием, как минимум, следующих данных:

- наименование и полный адрес фирмы-изготовителя и, при наличии, ее полномочного представителя;

- наименование машины;

- мандатные ссылки*;

_______________

* Для машин и связанных с ними продуктов, предназначенных для рынка Европейской ассоциации свободной торговли (ЕАА), используется маркировка ЕС, как определено соответствующей директивой(ами), например, по оборудованию.

- год изготовления, т.е. год полного завершения процесса производства;

- обозначение серии или типа;

- серийный номер (при наличии);

- характеристики питания: число фаз, напряжение, В; частота, Гц; мощность, Вт;

- на машинах, у которых расстояние между верхней кромкой загрузочного желоба и рабочим органом составляет 550-850 мм, должны быть установлены разборчивые и надежно закрепленные предупреждающие знаки для предупреждения оператора об остаточных рисках.

Приложение А

(обязательное)

Система правил оценки уровня шума машин для нарезания хлеба (вторая степень точности)

А.1 Термины и определения

В настоящем приложении применены термины по ИСО 11201.

А.2 Акустические внешние условия

Необходимые для испытаний акустические условия могут быть созданы на открытой плоской площадке (например, на автостоянке) или в закрытом помещении (заглушенной камере) с плоским звукоотражающим полом. Акустические условия должны соответствовать требованиям ЕН ИСО 3744 (приложение А).

Необходимо, чтобы все подключенные к оборудованию электрические кабели, трубопроводы и воздуховоды излучали незначительную звуковую энергию, неспособную повлиять на измерение шума испытуемой машины.

А.3 Условия испытаний

При определении значений шумовых характеристик (уровней звукового давления излучения или уровней звуковой мощности) условия проведения испытаний машины должны быть следующими:

- машина должна быть порожней;

- машина должна вращаться с максимально допустимой рабочей скоростью.

А.4 Определение уровня звукового давления излучения

Определение корректированного по шкале А уровня звукового давления излучения должно быть проведено в соответствии с ИСО 11201.

При определении уровня звукового давления и уровня звуковой мощности в заданных контрольных точках время измерения для каждого положения микрофона должно составлять 30 с.

Измерение следует проводить на рабочем месте оператора в его отсутствие. Микрофон должен быть ориентирован в направлении машины и размещен:

- на высоте 1,6 м над уровнем пола;

- на расстоянии (0,50±0,02) м перед панелью управления.

Для проведения измерений машина должна быть установлена на испытательном столе, описанном в ИСО 11201.

Сначала измеряют уровень звука А фонового шума или уровень звукового давления фонового шума в полосах частот. Уровень фонового шума должен быть не менее чем на 6 дБ (предпочтительно, более чем на 15 дБ) ниже уровня шума испытуемой машины.

Уровень звукового давления излучения в контрольных точках получают, применяя коррекцию на фоновый шум , определяемую в соответствии с ИСО 11201.

Примечание - При необходимости, дополнительно могут быть измерены уровни звукового давления излучения с использованием других частот и в полосах октавы или одной трети октавы.

А.5 Неопределенность измерений

Стандартное отклонение воспроизводимости уровней звукового давления излучения согласно ИСО 11201 равно 2,5 дБ.

А.6 Данные, подлежащие регистрации

Информация, которая подлежит регистрации, включает все технические требования данных правил испытаний по шуму. Любые отклонения от этих правил и от основополагающих использованных стандартов следует регистрировать вместе с техническими обстоятельствами, обусловившими такие отклонения.

А.7 Протокол испытаний

В протокол о проведении испытаний должна быть включена информация, которая необходима изготовителю для подготовки декларации о шумовых характеристиках и эксплуатационнику - для подтверждения декларируемых значений.

В протокол о проведении испытаний должна быть включена следующая минимальная информация:

- наименование изготовителя;

- тип, модель, серийный номер и год выпуска машины;

- ссылка на основополагающий использованный стандарт(ы) по излучению шума;

- описание внешних акустических условий и условий проведения испытаний;

- положение микрофона на рабочем месте оператора при определении уровня звукового давления излучения;

- полученные значения шумовых характеристик.

Необходимо подтвердить выполнение всех требований данных правил испытаний по шуму и/или основополагающих стандартов по излучению шума или, в противном случае, должны быть указаны невыполненные требования, отклонения от требований и технические причины таких отклонений.

А.8 Заявление и контроль шумовых характеристик

Заявленное значение шумовой характеристики должно быть представлено в двухчисловой форме в соответствии с ИСО 4871.

Следует указывать значение уровня излучения звука и соответствующий коэффициент неопределенности

в соответствии с данным приложением.

Ожидаемый коэффициент неопределенности равен 2,5 дБ.

Декларированные значения уровней излучения звука должны быть округлены до ближайшего целого значения в соответствии с данными правилами испытаний и основополагающим стандартом ИСО 11201. Если это не соответствует действительности, в протоколе о проведении шумовых испытаний необходимо точно указывать, какие отклонения от правил испытаний по шуму (данное приложение) и/или основополагающего стандарта имели место.

В этом случае должна быть проведена проверка в соответствии с ИСО 4871 при соблюдении тех же самых условий монтажа, установки и условий испытаний, которые были использованы при первоначальном определении значений шумовых характеристик.

Приложение В

(обязательное)

Принципы проектирования, обеспечивающие возможность очистки машин для нарезания хлеба

В.1 Термины и определения

В настоящем приложении применены следующие термины с соответствующими определениями:

В.1.1 легкоочищаемые поверхности: Поверхности, спроектированные и изготовленные таким образом, чтобы обеспечить удаление загрязнений простыми способами, например, промывкой вручную с помощью губки.

В.1.2 сопряженные поверхности: Поверхности, разделенные расстоянием не более 0,5 мм.

В.1.3 сочлененные поверхности: Поверхности, между которыми частицы продукта не застревают в мелких трещинах, что могло бы затруднить их удаление и послужить причиной возникновения опасности загрязнения.

В.2 Конструкционные материалы

В.2.1 Типы материалов

В.2.1.1 Материалы пищевой зоны

Конструкционные материалы для пищевой зоны должны соответствовать ЕН 1672-2, подраздел 5.2.

Некоторые материалы (например, пластмассы) должны быть подвергнуты общим и специальным испытаниям на миграцию в пищевой продукт.

Примечание - Европейские директивы содержат перечень материалов, пригодных для контакта с пищевыми продуктами (см. также ЕН 15623 [3]). Материалы, не указанные в европейских директивах, допустимы к использованию, если доказана их совместимость с пищевыми продуктами.

В.2.2 Характеристики поверхностей

Качество поверхности материалов должно обеспечивать легкую очистку поверхностей при соблюдении соответствующих условий. Значения шероховатости согласноЕЕН ИСO 4287 должны соответствовать значениям, приведенным в таблицах В.1 и В.2.

Таблица В.1 - Характеристики поверхности пищевой зоны

Размеры в микрометрах

Способ обработки | Шероховатость | |

Цельнотянутый-прокатанный-скрученный (волочение, прокатка, быстрое вращение) |

|

|

Формование - литье |

|

|

Механическая обработка |

|

|

Литье под давлением: | ||

- металлы |

|

|

- пластмассы |

|

|

Покрытие: | ||

- окраска |

|

|

- пластмассы |

|

|

- стекло |

|

|

- металл |

|

|

| ||

Таблица В.2 - Характеристики поверхности зоны распыления

Размеры в микрометрах

Способ обработки | Шероховатость | |

Цельнотянутый-прокатанный-скрученный (волочение, прокатка, быстрое вращение) |

|

|

Формование - литье |

|

|

Механическая обработка |

|

|

Литье под давлением: | ||

- металлы |

|

|

- пластмассы |

|

|

Покрытие: | ||

- окраска |

|

|

- пластмассы |

|

|

- стекло |

|

|

- металл |

|

|

| ||

В.3 Проектирование

В.3.1 Соединение внутренних поверхностей

Места соединения должны иметь ту же шероховатость, что и соединяемые поверхности. Они должны быть спроектированы таким образом, чтобы исключить образование недоступных пространств в соответствии с ЕН 1672-2.

В.3.2 Соединение внутренних поверхностей в пищевой зоне

Две поверхности должны быть соединены в соответствии со следующими требованиями:

- закругленная кромка радиусом большим, чем кривая минимального радиуса закругления , равного 3 мм, полученная путем:

- механической обработки (нарезание внутри массы материала);

- сгибания листового металла (изгибание и формование);

- конструирования литьем, выдавливанием и выдуванием (см. рисунок В.1);

Рисунок В.1 - Пищевая зона

- либо путем сварного соединения с последующим шлифованием и полированием (см. рисунок В.2);

Рисунок В.2 - Пищевая зона

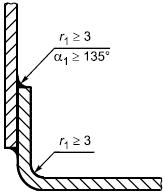

- для внутреннего угла , большего или равного 135°, не существует специальных требований к радиусу закругления (см. рисунок В.3).

Рисунок В.3 - Пищевая зона

Три поверхности должны быть соединены (см. рисунок В.4):

- путем использования округлых кромок, из них двух округлых кромок радиусом закругления не менее 3 мм и третьей радиусом закругления не менее 7 мм;

- путем формирования углов 135° таким образом, чтобы расстояние между двумя сгибами было не менее 7 мм.

1 - поверхность А; 2 - поверхность В; 3 - поверхность С

Рисунок В.4 - Пищевая зона

В.3.2.1 Соединение внутренних поверхностей в зоне распыления

Если две поверхности перпендикулярны, радиус закругления должен превышать 1 мм (см. рисунок В.5).

Рисунок В.5 - Зона распыления

Если значение внутреннего угла находится в пределах от 60° до 90°, радиус закругления

должен быть не менее 3 мм (см. рисунок В.6).

Рисунок В.6 - Зона распыления

Когда две перпендикулярные поверхности соединены сварным швом, сварка должна гарантировать герметичность соединения (см. рисунок В.7). Допускается окончательное шлифование поверхности шва.

Рисунок В.7 - Зона распыления

В.3.2.2 Соединение внутренних поверхностей в непищевой зоне

Специальных требований нет.

В.3.3 Соединение поверхностей встык и внахлест

Методы соединения листов металла должны учитывать расширение или сжатие, связанное с колебаниями температуры.

В.3.3.1 Соединение поверхностей встык и внахлест в пищевой зоне

В.3.3.1.1 Соединение поверхностей встык

Поверхности соединяются встык посредством:

- непрерывного сварного шва (см. рисунок В.8)

![]()

Рисунок В.8 - Пищевая зона

- либо непрерывного сварного шва с плоской лицевой поверхностью и применением накладки (см. рисунок В.9).

Рисунок В.9 - Пищевая зона

В.3.3.1.2 Соединение поверхностей внахлест

В случае обязательных технических ограничений (например, при наличии длинных металлических листовых деталей различной толщины) соединение листов может быть осуществлено внахлест, в этом случае соединяемые поверхности соединяются друг с другом:

- с помощью непрерывного сварного шва.

В этом случае верхняя поверхность должна перекрывать нижнюю поверхность в направлении потока жидкости. Конец перекрывания и угол сгиба должны отстоять друг от друга на расстоянии не менее 30 мм (см. рисунок В.10).

Рисунок В.10 - Пищевая зона

Если это невозможно по конструктивным соображениям, соединение должно быть выполнено в соответствии с требованиями, предъявляемыми к закругленным поверхностям пищевой зоны (см. В.2.1.1 и рисунок В.11);

- либо непрерывного сварного шва с плоской лицевой поверхностью и применением накладки.

Рисунок В.11 - Пищевая зона

Если общая толщина перекрывающей детали и стыка превышает 1 мм, толщина верхней детали должна быть уменьшена для снижения толщины до значения не более 1 мм (см. рисунок В.12).

Рисунок В.12 - Пищевая зона

В.3.3.2 Соединение поверхностей встык и внахлест в зоне распыления

Поверхности могут быть:

- склепанными:

посредством профиля, который нельзя удалить или который устанавливается до соединения (см. рисунок В.13):

Рисунок В.13 - Зона распыления

путем сварного соединения без усиления (длина кромки на сгибе детали, используемой для соединения, должна быть более 6 мм, а заливка соединения не должна иметь усадку

более 0,5 мм (см. рисунок В.14);

Рисунок В.14 - Зона распыления

или соединением с подгонкой (максимальный зазор между ними должен быть не более 0,5 мм) с перекрыванием верхней поверхностью нижней в направлении потока продукта. Размер перекрывания

должен быть не менее 30 мм, чтобы предотвратить утечку жидкости за счет капиллярного эффекта (см. рисунок В.15).

Рисунок В.15 - Зона распыления

В.3.3.3 Соединение поверхностей встык и внахлест в непищевой зоне

Особых требований нет.

В.3.4 Крепеж

В.3.4.1 Крепеж в пищевой зоне. Штифтовое крепление привода

См.ЕН 1672-2, подпункт 5.3.1.3.

Штифтовое крепление привода следует применять только в том случае, если оно прочное и надежно смонтировано. Изготовитель может устанавливать методику контроля, чтобы гарантировать соответствие этим требованиям.

В.3.4.2 Крепеж в зоне распыления

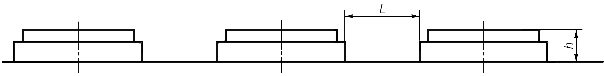

Крепеж должен легко поддаваться очистке. Его следует выбирать из вариантов, изображенных на рисунке В.16.

Рисунок В.16

Если конструкция требует использования винтов с цилиндрической головкой и шестигранным углублением под ключ, устанавливаемых в отверстия опорной поверхности:

- изготовитель должен четко указывать в руководстве по эксплуатации требуемые для пищевой зоны способы очистки;

- либо отверстия в опорной поверхности должны быть заполнены уплотняющими и долговечными пробками в соответствии с требованиями, предъявляемыми к пищевой зоне.

В.3.4.3 Крепеж в непищевой зоне

Особых требований нет.

В.3.5 Очистка пространства под передвижными машинами

Поворотные ролики (колеса) рояльного типа должны быть доступны для очистки. Пример показан на рисунке В.17, где размер имеет большую ширину кожуха, которая перекрывает окружность ролика (колеса).

Рисунок В.17

Если ![]() мм, тогда

мм, тогда ![]() мм.

мм.

Если ![]() мм, тогда

мм, тогда мм.

В.3.6 Вентиляционные отверстия

В.3.6.1 Вентиляционные отверстия в непищевой зоне

Вентиляционные отверстия должны быть расположены в непищевой зоне.

Их конструкция должна предотвращать любое просачивание или удержание жидкости в машине.

По возможности, напольные машины должны иметь защиту, предотвращающую проникновение грызунов во все технические зоны. Размер отверстий должен быть не более 5 мм.

В.3.6.2 Вентиляционные отверстия в зоне распыления

В случае технической необходимости вентиляционные отверстия могут располагаться в зоне распыления. В этом случае они должны быть доступными для очистки.

По возможности, напольные машины должны иметь защиту, предотвращающую проникновение грызунов во все технические зоны.

Размер отверстий должен быть не более 5 мм (см. рисунок В.18).

Рисунок В.18

В.3.7 Шарнирные соединения

По возможности, изготовитель должен исключить из пищевой зоны шарнирные соединения.

Если их использование в пищевой зоне технически необходимо:

- они должны легко сниматься;

- их поверхности должны быть легко доступны в случае невозможности их снятия.

Агрегаты с неподвижными деталями должны быть спроектированы так, чтобы было исключено любое проникновение. Доступ ко всем этим местам возможен, когда ширина прохода больше или равна двукратному значению глубины

. В любом случае эта ширина

должна быть не менее 10 мм (см. рисунок В.19).

Рисунок В.19

В.3.8 Панель управления

В.3.8.1 Панель управления в непищевой зоне

Обычно панель управления должна быть расположена в непищевой зоне и всегда быть доступной для очистки.

В.3.8.2 Панель управления в зоне распыления

Если по техническим причинам панель управления невозможно разместить в непищевой зоне, различные элементы управления могут быть размещены в зоне распыления, но они должны иметь легко очищаемые поверхности.

Расстояние между двумя элементами управления должно быть не менее:

- 20 мм (см. рисунок В.20);

Рисунок В.20

- 12,5 мм, если высота составляет не более 8 мм (см. рисунок В.21).

Рисунок В.21

Если указанные выше требования выполнить невозможно, органы управления должны быть защищены колпачками (см. рисунок В.22).

Рисунок В.22

Приложение ZA

(справочное)

Связь данного европейского стандарта с основными требованиями Директивы 2006/42/ЕС

Данный европейский стандарт разработан Европейским комитетом по стандартизации (CЕN) по поручению Комиссии ЕС и Европейской ассоциации свободной торговли (ЕFTA) и способствует выполнению основных требований Директивы Нового подхода 2006/42/ЕС.

Поскольку данный стандарт опубликован в Официальном журнале ЕС в соответствии с этой Директивой и принят в качестве национального стандарта как минимум одной страной - членом ЕС, соответствие требованиям данного стандарта в пределах области его применения является средством выполнения основных требований этой Директивы и связанных с ней регламентирующих документов Европейской ассоциации свободной торговли.

ПРЕДУПРЕЖДЕНИЕ: К продукту(там), входящему(им) в область применения настоящего стандарта, могут предъявляться требования других стандартов и директив ЕС.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных и европейских региональных стандартов ссылочным национальным стандартам Российской Федерации и действующим в этом качестве межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного, европейского регионального стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ЕН 349-1999 | IDT | ГОСТ ЕН 349-2002 "Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела" |

ЕН 614-1-1995 | IDT | ГОСТ Р ЕН 614-1-2003 "Безопасность оборудования. Эргонометрические принципы конструирования. Часть 1. Термины, определения и общие принципы" |

ИСО 12100-1:1992 | IDT | ГОСТ Р ИСО 12100-1-2007 "Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методология" |

ИСО 12100-2:2003 | IDT | ГОСТ ИСО 12100-2-2001* "Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы" |

________________ * Вероятно ошибка оригинала. Следует читать: ГОСТ ИСО/ТО 12100-2-2002. - . | ||

ИСО 13849-1:1999 | IDT | ГОСТ Р ИСО 13849-1-2003 "Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования" |

МЭК 529-89 | MOD | ГОСТ 14254-96 (МЭК 529-89) "Степени защиты, обеспечиваемые оболочками (код IP)" |

ИСО 4871-96 | MOD | ГОСТ 30691-2001 (ИСО 4871-96) "Шум машин. Заявление и контроль значений шумовых характеристик" |

ИСО 11201:1995 | MOD | ГОСТ 31172-2003 (ИСО 11201:1995) "Шум машин. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью" |

ИСО 3744-94 | MOD | ГОСТ Р 51401-99 (ИСО 3744-94) "Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью" |

ЕН 953-97 | IDT | ГОСТ Р 51342-99 "Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых съемных защитных устройств" |

ЕН 1088:1995 | IDT | ГОСТ Р 51345-99 "Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора" |

ЕН 1672-2:2005 | - | * |

МЭК 60204-1:2006 | IDT | ГОСТ Р МЭК 60204-1-2007 "Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования" |

ЕН 60529:1991 | - | * |

ЕН 61310-1:1995 | - | * |

ЕН 61496-1:2004 | - | * |

ЕН ИСО 4287:1997 | - | * |

ЕН ИСО 12001:1996 | - | * |

ЕН ИСО 13857:2008 | - | * |

* Соответствующий национальный или межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. | ||

Библиография

[1] ЕН 349 | Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела |

[2] ЕН ИСО 13850 | Безопасность машин. Аварийный останов. Принципы конструирования |

[3] ЕН 15623 | Машины для пищевой промышленности. Обработка поверхностей. Материалы для пищевой зоны |

Электронный текст документа

и сверен по:

, 2013