ГОСТ EN 13954-2013

Группа Г73

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Машины и оборудование для пищевой промышленности

ХЛЕБОРЕЗКИ

Требования безопасности и гигиены

Food processing machinery. Bread slicers. Safety and hygiene requirements

МКС 67.260

Дата введения 2016-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Госпотребстандарт Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 апреля 2014 г. N 370-ст межгосударственный стандарт ГОСТ EN 13954-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2016 г.

5 Настоящий стандарт идентичен европейскому региональному стандарту EN 13954:2005+А1:2010* Food processing machinery - Bread slicers - Safety and hygiene requirements (Оборудование для пищевой промышленности. Хлеборезки. Требования безопасности и гигиены).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Перевод с английского языка (en).

Сведения о соответствии межгосударственных стандартов ссылочным европейским региональным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Хлеборезки подразделяют на следующие четыре типа:

- тип 1: Рамные хлеборезки с несколькими ножами горизонтальной нарезки;

- тип 2: Хлеборезки с вращающимися серповидными или дисковыми ножами, закрепленными на валу и движущимися возвратно-поступательно с горизонтальной ручной загрузкой;

- тип 3: Хлеборезки с вращающимися серповидными ножами, закрепленными на валу, с верхней загрузкой;

- тип 4: Хлеборезки с одной или несколькими вращающимися ленточными пилами.

Данный документ является стандартом типа С согласно определениям EN ISO 12100.

Сведения о хлеборезках, а также объемы рисков, опасных ситуаций и явлений, рассматриваемых в настоящем стандарте, приведены в разделе "Область применения".

Если положения, содержащиеся в настоящем стандарте типа С, отличаются от требований, содержащихся в стандартах типа А или В, то для хлеборезок, спроектированных и сконструированных в соответствии с требованиями стандарта типа С, требования настоящего стандарта будут иметь приоритет по сравнению с другими стандартами.

Термины, применяемые в настоящем стандарте, выделены полужирным шрифтом.

1 Область применения

1.1 Настоящий стандарт устанавливает требования безопасности и гигиены для конструирования и производства хлеборезок типов 1 и 2 согласно определению раздела 3.

Хлеборезки предназначены для нарезания готового хлеба ломтиками.

Настоящий стандарт учитывает существенные риски, опасные ситуации и явления, связанные с эксплуатацией хлеборезок, а также установленные и предусмотренные изготовителем в случае неправильного использования или управления (см. раздел 4).

Настоящий стандарт определяет требования к применению хлеборезки, в том числе к загрузке, нарезке, разгрузке, очистке (удалению крошек) и техническому обслуживанию.

Предусмотрено автоматическое или ручное управление хлеборезкой.

1.2 Область применения настоящего стандарта не распространяется на следующее оборудование:

- хлеборезки, находящиеся в стадии разработки;

- рамные хлеборезки с несколькими ножами горизонтальной нарезки;

- бытовые хлеборезки;

- хлеборезки с горизонтальным узлом нарезки;

- хлеборезки для нарезания или разрезания ломтиков на небольшие прямоугольные кусочки.

В разделе 4 указаны существенные опасности, приведенные в настоящем стандарте.

1.3 При разработке настоящего стандарта учитывалось то, что к эксплуатации хлеборезки допускается квалифицированный персонал, а очистка хлеборезки струей воды запрещена.

1.4 Настоящий стандарт применим к хлеборезкам, изготовленным после даты его опубликования.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы приведенные ниже документы*. Если ссылка датирована, то актуальным является только указанное издание. Если ссылка не датирована, актуальным является последнее издание соответствующего документа (включая все изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

EN 349 Safety of machinery - Minimum gaps to avoid crushing of parts of the human body (Безопасность машин. Минимальные расстояния, предохраняющие части человеческого тела от повреждений)

EN 614-1:2006 Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles (Безопасность машин и механизмов. Эргономические принципы проектирования. Часть 1. Терминология и общие принципы)

EN 953:1997 Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards (Безопасность машин. Защитные ограждения. Общие требования к форме и конструкции стационарных и подвижных защитных ограждений)

EN 1088:1995 Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность машин и механизмов. Блокировочные устройства с предохранительным зажимом и без него. Основные принципы проектирования и отбора)

EN 1672-2:2005 Food processing machinery - Basic concepts - Part 2: Hygiene requirements (Оборудование для производства пищевых продуктов. Основные понятия. Часть 2. Требования гигиены)

EN 60204-1:2006 Safety of machinery - Electrical equipment of machines - Part 1: General requirements (Безопасность машин и механизмов. Электрооборудование промышленных машин. Часть 1. Общие требования)

EN 60529:1991 Degrees of protection provided by enclosures (IP code) (Степени защиты, обеспечиваемые корпусами (Код IP))

EN 61310-1 Safety of machinery - Indication, marking and actuation - Part 1: Requirements for visual, acoustic and tactile signals (Безопасность машин. Индикация, маркировка и приведение в действие. Часть 1. Требования к визуальным, звуковым и тактильным знакам)

EN 61496-1:2004 Safety of machinery - Electro-sensitive protective equipment - Part 1: General requirements and tests (Безопасность механизмов. Защитная электрочувствительная аппаратура. Часть 1. Общие требования и испытания)

EN ISO 3744:1995 Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Engineering methods for an essentially free field over a reflecting plane (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума с использованием звукового давления. Технические методы в условиях свободного звукового поля над отражающей поверхностью)

EN ISO 4287:1998 Geometrical product specifications (GPS) - Surface texture. Profile method - Terms, defi texture parameters (Геометрические характеристики изделий (GPS). Структура поверхности. Профили. Термины, определения и параметры структуры)

EN ISO 4871:1996 Acoustics - Declaration and verification of noise emission values of machinery and equipment (Акустика. Заявленные значения шумоизлучения машин и оборудования и их проверка)

EN ISO 11201:1995 Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions in an essentially free field over a reflecting plane with negligible environmental corrections (Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления шума на рабочем месте и в других установленных местах свободного звукового поля над отражающей поверхностью с пренебрегаемыми поправками на воздействия окружающей среды)

EN ISO 11688-1:1998 Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (Акустика. Рекомендуемая практика проектирования машин и оборудования с уменьшенным уровнем производимого шума. Часть 1. Планирование)

EN ISO 12100-2:2003 Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles (Безопасность машин. Основные понятия, общие принципы расчета. Часть 2. Технические принципы)

EN ISO 13849-1:2008 Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (Безопасность машин. Детали систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы проектирования)

EN ISO 13857:2008 Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (Безопасность машин. Безопасные расстояния для обеспечения недоступности опасных зон для верхних и нижних конечностей)

3 Термины и определения

При применении настоящего стандарта используются термины, содержащиеся в EN ISO 12100-1, а также указанные ниже:

3.1 хлеборезка типа 1 (type 1 machines): Хлеборезка с вертикально расположенными режущими ножами, состоящими из нескольких лезвий, с возвратно-поступательным движением.

3.2 хлеборезки типа 2 (type 2 machines): Хлеборезки с закрепленными на валу ножами в форме полумесяца (серповидными) или дисковыми ножами, совершающими колебательные или круговые движения, и горизонтальной ручной загрузкой.

3.2 Описание

3.2.1 Хлеборезки типа 1

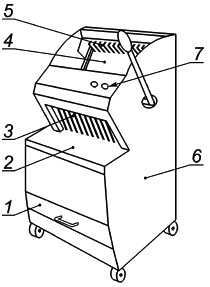

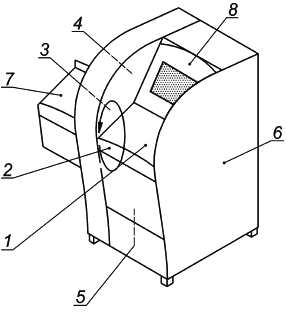

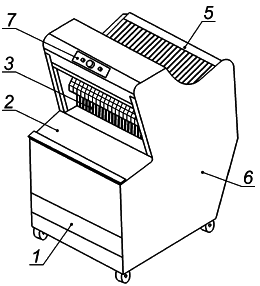

Как правило, хлеборезки типа 1 состоят из следующих элементов (см. рисунок 1)

Рисунок 1.1 - Тип 1а

Рисунок 1.2 - Тип 1б

Рисунок 1.3 - Тип 1в

1 - поддон для сбора крошек; 2 - разгрузочное устройство; 3 - режущее устройство с возвратно-поступательным движением (нож с несколькими лезвиями); 4 - загрузочное устройство; 5 - подающее устройство (толкатель, ленточный конвейер), толкающее и направляющее хлеб к зоне нарезки; 6 - механизмы привода; 7 - панель управления

Рисунок 1 - Хлеборезка типа 1

По способу подачи хлеба в зону режущего инструмента различают следующие типы:

- тип 1а) "хлеборезки с ручным управлением" (рисунок 1.1). Хлеб продвигают ручным толкателем;

- тип 1б) "автоматические хлеборезки" (рисунок 1.2). Хлеб продвигают автоматическим толкателем. Нож и толкатель приводят в движение нажатием кнопки. Кнопка остается нажатой, пока не будет нарезан весь хлеб, а толкатель не окажется в положении загрузки. После этого хлеборезка останавливается, процесс нарезки завершается. Следующая порция хлеба помещается перед толкателем вручную;

- тип 1в) "автоматические хлеборезки с непрерывной подачей" (рисунок 1.3): машина загружается вручную или автоматически, хлеб подают в зону нарезки по одному или по нескольким конвейерам.

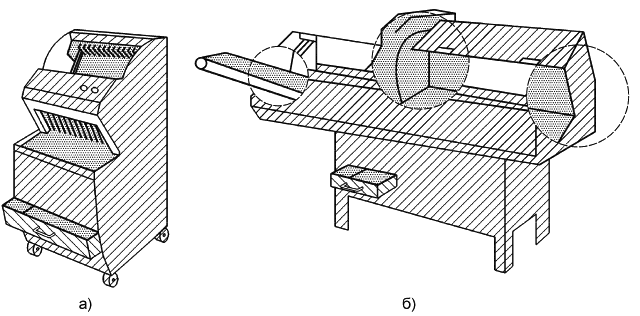

3.2.2 Хлеборезки типа 2

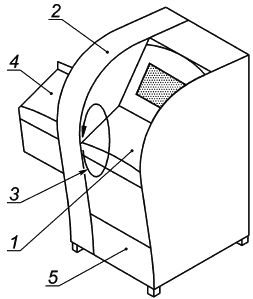

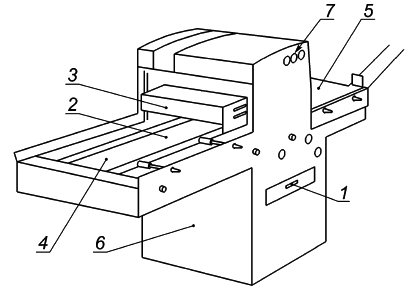

Хлеборезки типа 2 состоят из следующих элементов (см. рисунок 2):

1 - подающее устройство с загрузочным лотком; 2 - кожух ножа; 3 - вращающийся серповидный или дисковый нож; 4 - разгрузочный лоток; 5 - поддон для сбора крошек

Рисунок 2 - Хлеборезка типа 2 с разгрузочным лотком

В области применения данного стандарта хлеборезки типа 2 могут оснащаться:

- подающим конвейером;

- разгрузочным конвейером;

- механизмом для смазки ножа.

Хлеб для нарезки ломтиками помещается в подающую систему, транспортируется в закрытую зону нарезки и нарезается. Ломтики выгружают из разгрузочного лотка путем транспортирования по конвейеру.

4 Перечень опасностей

4.1 Общие положения

Настоящий раздел содержит описание всех рисков, опасных ситуаций и явлений, которые установлены в ходе соответствующей оценки рисков и для устранения или уменьшения которых требуется предпринимать определенные меры.

4.2 Механические опасности

4.2.1 Существенными механическими рисками хлеборезок типа 1 являются:

- риск порезов;

- риск затягивания;

- риск разрезов;

- риск потери устойчивости.

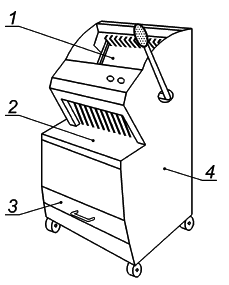

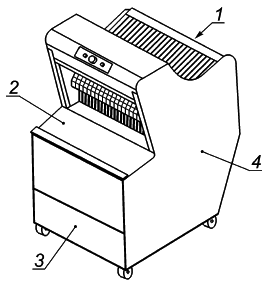

Рисунок 3 демонстрирует четыре опасные зоны, связанные с данными рисками:

Зона 1: Доступ к режущим кромкам ножей со стороны зоны загрузки.

Риск порезов.

Зона 2: Доступ к режущим кромкам ножей со стороны зоны разгрузки.

Риск порезов.

Зона 3: Доступ к режущим кромкам ножей и другим движущимся деталям хлеборезки при открытии поддона для сбора крошек для очистки.

Риск порезов, затягивания, разрезов.

Зона 4: Доступ ко всем движущимся деталям (например, привод, конвейер и т.п.) через прочие части хлеборезки.

Риск порезов, затягивания.

Рисунок 3а

Рисунок 3б

Рисунок 3в

1 - зона 1; 2 - зона 2; 3 - зона 3; 4 - зона 4

Рисунок 3 - Зоны опасности хлеборезки типа 1

4.2.2 Существенными механическими опасностями машин типа 2 являются:

- опасность сдавливания;

- опасность порезов;

- опасность рассечения;

- опасность зажима;

- опасность разрезов;

- опасность затягивания;

- опасность потери устойчивости.

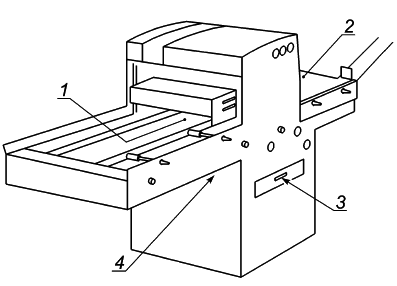

На рисунке 4 приведены восемь опасных зон, связанных с данными рисками:

Зона 1: Движение подающего устройства в загрузочный лоток.

Опасность порезов и отсечения или рассечения руки или пальцев.

Зона 2: Вращающиеся ножи в зоне нарезки, доступ к загрузочному лотку.

Опасность зажима, порезов или рассечения руки или пальцев.

Зона 3: Вращающиеся ножи в зоне нарезки, доступ со стороны разгрузочного лотка.

Опасность зажима, порезов или рассечения руки или пальцев.

Зона 4: Вращающиеся ножи в кожухе.

Порезы или рассечение руки или пальцев.

Разрушение ножа или ослабление крепления ножа.

Опасность выбрасывания деталей.

Зона 5: Вращающиеся ножи, доступ со стороны поддона для сбора крошек.

Опасность зажима, порезов или рассечения руки или пальцев.

Зона 6: Привод ножа и подающего устройства/держателя хлеба.

Опасность сдавливания, порезов или затягивания пальцев или руки.

Зона 7: Разгрузочный конвейер.

Опасность зажима, затягивания или сдавливания пальцев или руки.

Зона 8: Преднамеренное или непреднамеренное закрытие защитных ограждений движущихся деталей.

Опасность сдавливания пальцев или руки.

1 - зона 1; 2 - зона 2; 3 - зона 3; 4 - зона 4; 5 - зона 5; 6 - зона 6; 7 - зона 7, 8 - зона 8

Рисунок 4 - Зоны опасности хлеборезки типа 2 с загрузочным лотком и разгрузочным конвейером

4.3 Электрические опасности

Опасность поражения электрическим током при прямом контакте с токоведущими частями и косвенном контакте с открытыми токопроводящими частями.

Опасности, обусловленные влиянием внешних факторов на электрическое оборудование (например, чистка водой и пыль, образующаяся во время резки хлеба).

4.4 Опасности, связанные с несоблюдением гигиенических требований

Несоблюдение санитарных предписаний может привести к опасности нанесения вреда здоровью человека и недопустимым изменениям состава пищевых продуктов, например загрязнению микроорганизмами или вредными веществами.

4.5 Опасности, связанные с несоблюдением эргономических требований

Опасность получения травм или тяжелых физических повреждений по причине неправильного положения тела оператора во время эксплуатации, чистки и технического обслуживания.

4.6 Опасности, связанные с чисткой и эксплуатацией

Опасность порезов персонала неработающими ножами во время чистки.

Опасность порезов персонала при замене ножей.

4.7 Опасности, связанные с повышенным уровнем шума

Уровень шума, производимого хлеборезкой, может привести к нарушению слуха и стать причиной несчастного случая из-за затруднения восприятия речи и акустических сигналов.

5 Требования безопасности

5.1 Общие положения

Хлеборезки должны соответствовать требованиям безопасности и/или мерам защиты, указанным в настоящем разделе.

Кроме того, хлеборезки должны быть сконструированы в соответствии с EN ISO 12100-2, в котором регламентируются несущественные риски, не указанные в настоящем стандарте.

В отношении рисков, которые должны быть уменьшены путем применения стандарта типа В, например EN ISO 13857, EN 614-1, EN 953, EN 1088, EN 60204-1, EN 60529, EN ISO 12100 и EN ISO 13849-1, изготовитель должен провести оценку рисков, чтобы определить требования в соответствии с конкретным применимым стандартом типа В. Такая специальная оценка рисков должна быть проведена в рамках общей оценки рисков хлеборезки.

Если неподвижные защитные ограждения или детали хлеборезок, выполняющие функцию защиты, не закреплены стационарно, например не приварены, то при снятии защитного ограждения крепеж должен оставаться на защитных ограждениях или на хлеборезке.

5.2 Требования по обеспечению механической безопасности

5.2.1 Требования по обеспечению механической безопасности хлеборезок типа 1

5.2.1.1 Общие положения

Блокирующие устройства должны соответствовать 4.2.1, разделам 5 и 6 EN 1088.

Детали систем управления, связанные с обеспечением безопасности, должны отвечать уровню производительности С и не менее категории 1 согласно EN ISO 13849-1.

Защитные ограждения должны соответствовать требованиям EN 953 и EN ISO 13857.

5.2.1.2 Зона 1: Зона подачи

5.2.1.2.1 Хлеборезки типа 1 (с ручным управлением)

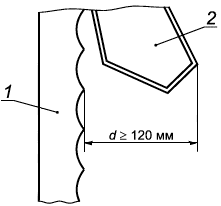

Должна быть предусмотрена защита зоны нарезки в виде рамки, а также должны быть обеспечены следующие меры безопасности:

- защитное ограждение с блокировкой, соответствующее EN ISO 13857, таблица 4, или

- решетка, препятствующая непреднамеренному контакту с ножами (см. рисунок 5). Минимальная глубина составляет 120 мм (расстояние от края рамки до ножей).

- расстояние от края рамки до ножа

1 - режущая кромка ножа; 2 - рамка

Рисунок 5 - Минимальное расстояние

Запуск ножа осуществляется ручкой. Ручка должна вернуться в свое исходное положение, а нож в состояние покоя (блокирующее устройство с автоматическим возвратом в исходное положение).

Форма толкателя хлеба должна ограничивать возможность доступа к ножам.

Если рамка, на которой закреплены ножи, двигается относительно станины, то на таких хлеборезках следует предусмотреть защиту от зажима между рамкой, на которой закреплены ножи, и станиной хлеборезки. Для этого максимальное расстояние между рамкой, на которой закреплены ножи, и станиной хлеборезки должно составлять <4 мм.

5.2.1.2.2 Хлеборезка типа 16 (автоматическое управление)

Для режущих ножей и зоны подачи должны быть предусмотрены следующие меры безопасности:

- защитное ограждение с блокировкой, препятствующее доступу к острым частям ножей и зоне подачи;

- управляемое защитное ограждение в соответствии с 5.4.9 EN 953. При закрытом ограждении отсутствует доступ к режущим кромкам ножей и зоне подачи, а ножи и зоны подачи начинают работать;

- активное оптоэлектронное защитное ограждение (AOPD) (тип 2) в соответствии с EN 61496-1. При этом соответствующие детали управления должны отвечать уровню производительности "" и категории 3 согласно EN ISO 13849-1.

Отверстия защитного ограждения должны соответствовать значениям, приведенным в таблице 4 EN ISO 13857:2008.

Время перехода хлеборезки в состояние покоя при открытии защитного ограждения и отключении оптоэлектронного устройства не должно превышать 1 с.

5.2.1.2.3 Хлеборезки типа 1 в (автоматические с непрерывной подачей)

Режущие ножи и зона подачи должны быть закрыты защитным ограждением с блокировкой. Безопасное расстояние от края проема для подачи хлеба до ближайшей опасной зоны должно быть 850 мм. Высоту проема ограничивают 200 мм.

Альтернативное решение состоит в установке активного оптоэлектронного защитного устройства (AOPD) согласно EN 61496-1; при этом соответствующие детали управления должны соответствовать уровню производительности "" и категории 3 по EN ISO 13849-1.

Время перехода хлеборезки в состояние покоя при открытии защитного ограждения и отключении оптоэлектронного устройства не должно превышать 1 с.

5.2.1.3 Зона 2: Зона разгрузки

Со стороны разгрузки открытыми могут быть только нережущие части ножей. Во избежание доступа к режущим кромкам ножей расстояние между и вокруг каждой отдельной поверхности должно быть <25 мм.

Чтобы избежать опасности раздавливания между рамой, на которой закреплены ножи, и станиной хлеборезки, максимальное расстояние между рамой и станиной хлеборезки должно быть <4 мм или же отвечать требованиям EN 349.

5.2.1.4 Зона 3: Поддон для сбора крошек

После снятия поддона для сбора крошек следует соблюдать меры для минимизации рисков оператора.

Предотвращение доступа к режущим кромкам ножей и другим движущимся деталям в автоматических хлеборезках (тип 1б) и автоматических хлеборезках с непрерывной подачей (тип 1в) обеспечивает конструкция внутренней поверхности хлеборезки, соответствующая таблице 4 EN ISO 13857. В противном случае поддон для сбора крошек должен блокироваться.

Для хлеборезок "с ручным управлением", в которых возможен доступ к режущим кромкам ножей и другим движущимся деталям после снятия поддона для сбора крошек, последний должен соответствовать требованиям к автоматическим хлеборезкам или должны быть нанесены предупреждающие надписи (см. рисунок 6) по EN 61310-1.

Рисунок 6 - Пример предупреждающих надписей

5.2.1.5 Зона 4: Привод

Установка привода в корпус хлеборезки обеспечивает ограничение доступа к нему. Все проемы в корпусе хлеборезки должны быть закрыты несъемными защитными ограждениями или защитными ограждениями с блокировкой.

5.2.2 Требования по обеспечению механической безопасности хлеборезок типа 2

5.2.2.1 Защитные ограждения и устройства блокировки

5.2.2.1.1 Общие положения

Защитные ограждения должны соответствовать требованиям EN 953 и EN ISO 13857.

Устройства блокировки должны соответствовать требованиям EN 1088.

Если не указано иное в специальных разделах, детали управления, связанные с защитными ограждениями с блокировкой, должны:

- соответствовать уровню производительности "" и категории 3 согласно EN ISO 13849-1 для защитных ограждений, предотвращающих доступ к вращающимся деталям;

- соответствовать уровню производительности "с" и категории 1 согласно EN ISO 13849-1 для других защитных ограждений.

В нормальных условиях нож после прекращения работы не должен находиться в зоне нарезки.

5.2.2.1.2 Специальные требования к защитным ограждениям без блокирующих устройств в сочетании с защитными ограждениями, предназначенными для предотвращения доступа к ножу

Защитные ограждения допускается открывать, если нож останавливается после отключения в течение 0,5 с. В случае необходимости следует установить тормозной механизм. В противном случае защитное ограждение оснащается блокировкой в соответствии с 5.2.2.1.3.

Блокирующее устройство срабатывает при открытии ограждения более чем на 10 мм. При этом должно быть соблюдено установленное время до остановки хлеборезки после нажатия кнопки аварийной остановки или при отключении электропитания.

В инструкции по эксплуатации рекомендуется регулярно проводить проверки и техническое обслуживание хлеборезки, кроме того, дается описание деталей, подлежащих проверке с тем, чтобы функция тормоза сохраняла свою достаточную эффективность.

5.2.2.1.3 Специальные требования к защитным ограждениям с блокирующими устройствами в сочетании с защитными ограждениями, предназначенными для предотвращения доступа к ножу

Детали системы контроля, связанные с обеспечением безопасности, должны соответствовать уровню производительности "с" и категории 1 согласно EN ISO 13849-1.

В случае отключения электропитания срабатывает блокировка.

5.2.2.2 Зона 1: Передвижение толкателя в загрузочном лотке

Управляемые защитные ограждения препятствуют доступу в соответствии с 5.4.9 EN 953, если нельзя избежать рисков согласно 4.2 EN ISO 12100-2.

5.2.2.3 Зона 2: Вращающийся нож, доступ в загрузочный лоток

Если меры безопасности в зоне 1 не учитывают данные риски, то доступ в опасные зоны преграждают следующим образом:

- с помощью защитного ограждения с блокирующими устройствами над загрузочным лотком согласно 3.25.5 EN 12100-1 (см. 5.2.2.1.3)

- или с помощью защитного ограждения без блокирующих устройств (см. 5.2.2.1.2).

Съемные защитные ограждения блокируются вместе с приводом ножа.

Возможно выполнение подвижного защитного ограждения в соответствии с 5.4 EN 953 в виде управляемого защитного ограждения.

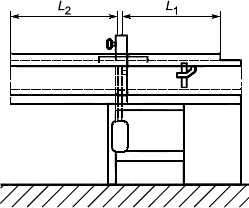

Если открыта торцевая часть загрузочного лотка, а подающее устройство/держатель хлеба (или толкатель) не препятствует доступу, в этом случае длина загрузочного лотка равняется не менее 850 мм согласно таблице 4 EN ISO 13857 (см. рисунок 7). Если проемы загрузочного лотка или зоны, свободной от толкателя, >120 мм (см. таблицу 4 EN ISO 13857), то длина загрузочного лотка должна быть не менее 1200 мм.

850 мм или 1200 мм (см. 5.2.2.3)

1200 мм (см. 5.2.2.4), если открыт загрузочный или разгрузочный лоток,

при этом:

расстояние от верхнего края защитного ограждения до зоны загрузки и ножа;

расстояние от верхнего края защитного ограждения до зоны разгрузки и ножа

Рисунок 7 - Меры по технике безопасности при работе с хлеборезками типа 2

5.2.2.4 Зона 3: Доступ к ножу в зоне нарезки через разгрузочный лоток

Во избежание свободного доступа следует применять одну из следующих мер безопасности:

- защитное ограждение с блокировочными устройствами согласно 3.25.5 EN ISO 12100-1 (см. 5.2.2.1.3);

- защитное ограждение без блокировочных устройств (см. 5.2.2.1.2).

Разгрузочный лоток следует заблокировать или проемы зоны разгрузки должны быть сконструированы в соответствии с таблицей 4 EN ISO 13857. Если проем разгрузочного лотка >120 мм (см. таблицу 4 EN ISO 13857), длина разгрузочного лотка должна быть не менее 1200 мм (см. рисунок 7).

Если расстояние от плоскости ножа составляет 1200 мм, а отверстие

120 мм, конец лотка может быть открытым.

Подвижное защитное ограждение может быть выполнено в виде управляемого защитного ограждения согласно 5.4.9 EN 953.

5.2.2.5 Зона 4: Доступ к ножу в кожухе

- вращающийся нож;

Кожух ножа препятствует доступу к вращающемуся ножу. Проемы и откидные крышки кожуха ножа представляют собой защитные ограждения с блокировкой (см. 5.2.2.1.3) согласно 3.25.5 EN ISO 12100-1 или защитное ограждение без блокировки, если нож доступен до его полной остановки.

- повреждение ножа и съемных деталей компонентов ножа;

Соединение ножа с рамкой, на которой крепятся ножи, должно быть прочным, конструкция крепления должна препятствовать срыву ножа во время работы (например, с помощью самозатягивающихся средств). Кожух ножа конструируется таким образом, чтобы он удерживал нож в случае его срыва.

- неподвижный нож.

При открытом кожухе запрещается поворачивать нож под действием силы тяжести.

5.2.2.6 Зона 5: Доступ к вращающемуся ножу со стороны поддона для сбора крошек

Нож со стороны поддона для сбора крошек должен находиться на безопасном расстоянии в соответствии с таблицей 4 EN ISO 13857 или быть защищен блокировкой на поддоне для сбора крошек.

5.2.2.7 Зона 6: Привод ножа и подачи или держателя хлеба

Чтобы закрыть доступ к приводу, используется несъемное или съемное защитное ограждение с блокировкой согласно 3.2 или 3.3 EN 953. В случае необходимости снятия защитного ограждения для изменения режима работы или для чистки привод ножа блокируют (см. 5.2.2.1).

5.2.2.8 Зона 7: Разгрузочный конвейер

Несъемное защитное ограждение закрывает доступ к зоне разгрузки между конвейером и вращающимися валиками в соответствии с таблицей 4 EN ISO 13857.

5.2.2.9 Зона 8: Преднамеренное или непреднамеренное закрытие защитных ограждений движущихся деталей хлеборезки.

Недопустимо закрытие защитных ограждений движущихся деталей хлеборезки (например, крышек или кожухов) с помощью противовеса или пружины, которая в открытом положении возвращается в исходное положение.

Защитный кожух или крышка снабжены ручкой.

5.2.2.10 Меры безопасности при работе с ножом

Должны быть предусмотрены меры безопасности при обслуживании ножа, например ручки, защитные средства.

Для установки и снятия ножа предусматривается специальный инструмент, предоставляемый изготовителем.

В Руководстве по эксплуатации должен быть указан безопасный способ снятия ножа, например, с использованием защитных перчаток.

5.2.3 Потеря устойчивости

Хлеборезки конструируются таким образом, чтобы они не опрокидывались или не падали и соответствовали 5.2.3.1-5.2.3.2.

В Руководстве по эксплуатации для хлеборезок, которые крепятся к полу, указываются значения усилий в точках крепления и размеры крепежных деталей.

5.2.3.1 Незакрепленная хлеборезка без колес не должна опрокидываться или падать при наклоне на 10° от горизонтали.

5.2.3.2 Незакрепленная хлеборезка с колесами оснащается двумя ходовыми колесами (или поддерживающими колесными парами), оборудованными стопорными устройствами и соответствующими требованиям 5.2.3.1.

5.3 Требования по обеспечению электрической безопасности

5.3.1 Общие положения

Электрическое оборудование должно соответствовать EN 60204-1.

5.3.2 Требования безопасности по электромагнитной совместимости

Хлеборезки должны быть защищены от электромагнитных помех для обеспечения безопасной эксплуатации. Кроме того, они не должны быть причиной опасных ситуаций, если оборудование подвергается воздействию электромагнитных полей, предусмотренных изготовителем.

Изготовитель оборудования конструирует, устанавливает и осуществляет обвязку так, чтобы были учтены все рекомендации изготовителей данных узлов.

5.3.3 Защита от поражения электрическим током

Электрическое оборудование должно соответствовать разделу 6 EN 60204-1.

5.3.4 Схема питания

Для машин, питающихся от одной фазы, устройства для обнаружения и прерывания сверхтоков в фазном проводнике должны быть установлены на каждом токоведущем проводнике, находящемся под напряжением в соответствии с 7.2.3 EN 60204-1.

5.3.5 Повреждение заземления

Для машин, питающихся от одной фазы и имеющих заземленный нулевой провод, нет необходимости дублировать их электробезопасность системой прерывания сверхтоков в фазном проводнике согласно 9.4.3.1 EN 60204-1.

5.3.6 Устройство аварийной остановки

Хлеборезки типа 1: Обычный выключатель должен быть легкодоступен с рабочего места оператора. Если хлеборезка не останавливается в течение 1 с, то хлеборезка должна быть оснащена легкодоступным с рабочего места оператора аварийным выключателем категории 0 или 1 согласно EN 60204-1.

Хлеборезки типа 2: Аварийный выключатель не требуется, если защитное ограждение с блокировкой. В противном случае следует установить легкодоступный с рабочего места аварийный выключатель категории 0 или 1 согласно EN 60204-1.

5.3.7 Корпус двигателя

Двигатель со степенью защиты IP23 (см. EN 60529) устанавливается в корпусе (см. 14.2 EN 60204-1), обеспечивающем наименьшую степень защиты IP23 (см. EN 60529).

5.3.8 Прочие электрические требования к хлеборезкам типа 2

- если не определено иное, детали системы управления по безопасности должны отвечать уровню производительности "" и категории 3 согласно EN ISO 13849-1;

- обычный выключатель должен соответствовать категории 0 или 1 в соответствии с 9.2.2 EN ISO 60204-1;

- защитные ограждения должны соответствовать системе управления, в которую они встроены;

- степень защиты элементов управления должна быть не менее IP 54 по EN ISO 60529;

- если системы блокировки оснащены подвижными деталями, то они должны быть защищены от загрязнения тестом, крошками, сухими цукатами, маслом, жидкостью и т.п.;

- если во время профилактического обслуживания в систему блокировки может попасть жидкое чистящее средство, масло и т.п., то для нее степень защиты должна быть не менее IP Х5 по 11.3 EN 60204-1;

- степень защиты всего корпуса хлеборезки должна быть IP 23 по EN 60529.

5.4 Санитарно-гигиенические требования

5.4.1 Общие положения

Хлеборезки конструируются и производятся в соответствии с EN 1672-2 и приложением В настоящего стандарта.

EN 1672-2 дает определение трем различным зонам, приведенным на рисунке 8. Точные границы между зонами зависят от индивидуальной конструкции хлеборезки.

![]() Пищевая зона

Пищевая зона

![]() Зона распыления

Зона распыления

![]() Непищевая зона

Непищевая зона

Рисунок 8 - Гигиенические зоны

5.4.2 Зона контакта с пищевыми продуктами (пищевая зона)

Зона контакта с пищевыми продуктами:

- загрузочные поверхности, контактирующие с хлебом;

- режущие поверхности;

- разгрузочные поверхности, контактирующие с хлебом;

- внутренняя поверхность поддона для сбора крошек.

5.4.3 Зона распыления

Зона распыления - поверхности, соприкасающиеся с крошками, за исключением поддона для сбора крошек.

5.4.4 Зона контакта с непищевыми продуктами (непищевая зона)

Зона контакта с непищевыми продуктами - остальные поверхности хлеборезки, не контактирующие с продукцией.

5.5 Требования к эргономическим характеристикам

Следует не допускать неправильного положения тела во время технического обслуживания или чистки, а также во время загрузки и разгрузки хлеборезки.

Правильное положение означает, что должно представляться возможным использование подъемных устройств и/или транспортных тележек для монтажа, демонтажа и транспортировки деталей хлеборезок весом свыше 25 кг.

Усилие для проталкивания и выемки хлеба при его подаче вручную не должно превышать 150 Н.

Устройства управления размещаются на соответствующем расстоянии от оператора, как указано в приложении А 11.3 EN 614-1.

5.6 Требования по обеспечению очистки и эксплуатации

Изготовитель указывает методы и средства индивидуальной защиты (СИЗ), используемые для уменьшения рисков в ходе очистки и эксплуатации ножей/ножа, в том числе узлов.

5.7 Требования по обеспечению снижения уровня шума

Снижение уровня шума должно быть неотъемлемой частью конструирования. Должны быть учтены параметры шума в соответствии с EN ISO 11688-1 и приложением А настоящего стандарта.

6 Методы проверки требований безопасности и выполнения санитарно-гигиенических требований

Данный раздел представляет способы проверки соблюдения и соответствия требованиям безопасности согласно разделу 5. Все меры безопасности раздела 5 содержат не требующие пояснений критерии приемки.

Проверка требований может выполняться путем контроля, оценки или испытания на полностью загруженной машине, однако допускается демонтаж деталей с целью контроля. При этом подобный демонтаж деталей не должен искажать результатов испытания.

Методы проверки приведены в таблице 1.

Таблица 1 - Методы проверки

Пункты стандарта | Методы проверки |

5.2.1.1 | Проверка конструкции, измерение габаритных размеров и проверка работоспособности |

5.2.1.2 | Проверка конструкции, осмотр, измерение габаритных размеров и проверка работоспособности |

5.2.1.3 | Осмотр, измерение габаритных размеров |

5.2.1.4 | Осмотр, измерение габаритных размеров |

5.2.1.5 | Осмотр |

5.2.2.1 | Проверка конструкции, осмотр, измерение габаритных размеров и проверка работоспособности |

5.2.2.2 | Проверка конструкции, осмотр, измерение габаритных размеров и проверка работоспособности |

5.2.2.3 | Проверка конструкции, осмотр, измерение габаритных размеров и проверка работоспособности |

5.2.2.4 | Проверка конструкции, осмотр, измерение габаритных размеров и проверка работоспособности |

5.2.2.5 | Проверка конструкции, осмотр, измерение габаритных размеров и проверка работоспособности |

5.2.2.6 | Измерение габаритных размеров и проверка работоспособности |

5.2.2.7 | Осмотр и проверка работоспособности |

5.2.2.8 | Осмотр, измерение габаритных размеров |

5.2.2.9 | Осмотр и проверка работоспособности |

5.2.2.10 | Осмотр и проверка работоспособности |

5.2.3 | Попытка опрокидывания при наклоне 10° свободностоящей машины и проверка инструкции по эксплуатации |

5.3 | Проверка конструкции, визуальный осмотр и проверка в соответствии с разделом 18 EN 60204-1. |

5.4 | В соответствии с разделом 6 EN 1672-2 |

5.5 | Измерение силы, проверка видимости надписей, выключателей и т.д. |

5.6 | Осмотр |

5.7 | Измерения в соответствии с приложением А |

7 Информация для потребителя

7.1 Руководство по эксплуатации

Изготовитель должен предоставлять Руководство по эксплуатации в соответствии с подразделом 6.5 EN 12100-2.

Руководство по эксплуатации должно содержать следующую информацию:

- данные по эксплуатации, транспортированию, хранению, монтажу, вводу в эксплуатацию;

- информацию о прочих рисках и необходимых индивидуальных средствах защиты, в том числе указания об использовании плотных перчаток при замене режущих инструментов или работе вблизи с режущими инструментами;

- данные об очистке: используемые чистящие средства, рекомендованные инструменты, методы и периодичность, все необходимые предупреждения (например, о выполнении чистки только после полной остановки хлеборезки, а именно с использованием щетки, пластмассового скребка, тряпки для удаления пыли, пылесоса и т.д., не рекомендуется применение металлических инструментов);

- о мощности хлеборезки;

- об усилии в точках крепления, если хлеборезка закреплена;

- о массе различных съемных деталей хлеборезки;

- о плановых текущих ремонтных работах;

- описание безопасного метода замены ножа(ей);

- указание о создании условий для безопасного ремонта или технического обслуживания хлеборезок (отключение от электропитания, блокировка, нейтрализация остаточной энергии); очистка цилиндров допускается только после отключения тока;

- защита от сверхтоков, если хлеборезка подпадает под определение 5.3.4;

- обеспечение устойчивости в процессе эксплуатации, при транспортировании, монтаже, демонтаже;

- необходимые действия при несчастных случаях или нарушениях, приведших к блокировке, в Руководстве по эксплуатации должны быть сведения о безопасном снятии блокировки;

- спецификация используемых запасных частей, влияющих на безопасность и здоровье обслуживающего персонала;

- указания на безопасную установку и обслуживание, в том числе на применяемые защитные средства;

- если хлеборезку можно подключить к электропитанию с помощью штепсельной вилки, то потребитель обязан убедиться в том, что штепсельная вилка легкодоступна.

Руководство по эксплуатации должно содержать следующую информацию об излучении шума, указанном в приложении А:

- уровень звукового давления, измеренный по шкале А, если он превышает 70 дБА если уровень звукового давления не превышает 70 дБА это также должно быть указано;

- уровень звукового давления, измеренный по шкале С, если он превышает 63 Па (130 дБ в сравнении с 20 мкПа);

- уровень звукового давления хлеборезки, измеренный по шкале А, если он превышает 80 дБА.

При необходимости следует указывать коэффициент корреляции "К", соответствующий данному значению. Должны быть описаны условия эксплуатации хлеборезки во время проведения измерений и используемые способы измерения.

И дополнительно для хлеборезки типа 2:

- рекомендации о необходимости использования перчаток для предотвращения порезов во время монтажа, демонтажа, чистки ножей;

- использование защитных средств для обслуживания и снятия ножей;

- описание ежедневной проверки работоспособности блокирующих устройств;

- требования к регулярным проверкам и техническому обслуживанию и описание деталей, тормоза и проверки их эффективности;

- тип масла, совместимого с пищевыми продуктами, для смазки ножа.

7.2 Маркировка

Маркировка включает в себя следующее:

- наименование фирмы и полный адрес производителя;

- наименование хлеборезки;

- обязательную маркировку*;

__________________

* Для машин и предусмотренной к ним продукции, выпускаемой на рынок ЕЭЗ. Маркировка СЕ в соответствии с применимыми европейскими директивами, например директивой о машинах.

- год выпуска;

- обозначение серии или типа;

- рабочие характеристики (обязательно для электротехнической продукции: напряжение, частота, мощность и т.п.).

Приложение А

(обязательное)

Система правил анализа шума. Второй класс точности

А.1 Определения

Определения технических терминов, связанных с определением шума, представлены в EN ISO 12001.

А.2 Условия установки и монтажа

Испытания, в ходе которых измеряется уровень эмиссионного звукового давления, должны проводиться либо на открытой ровной площадке (например, на автомобильной стоянке), либо в закрытом помещении достаточной высоты с отражающей поверхностью. Условия испытаний должны соответствовать требованиям приложения А EN ISO 3744.

Следует следить за тем, чтобы электрическая проводка, трубопроводы и воздуховоды, подсоединенные к хлеборезке, не излучали шумовую энергию, которая могла бы повлиять на измерения уровня звукового давления. Это можно обеспечить путем ослабления или частичной звукоизоляцией перечисленных выше деталей.

А.3 Условия эксплуатации

Во время определения уровня звукового давления и звуковой мощности должны быть обеспечены следующие эксплуатационные условия:

- хлеборезка должна быть пустой;

- хлеборезка должна работать с максимальной скоростью.

А.4 Определение уровня эмиссионного звукового давления

Уровень звукового давления по шкале А должен определяться в соответствии с EN ISO 11201.

Продолжительность измерения уровня звукового давления должна составлять 30 с.

Измерения следует проводить в четырех положениях микрофона:

- на высоте 1,6 м над уровнем пола,

- на расстоянии (0,50±0,02) м с каждой стороны огибающего параллелепипеда согласно EN ISO 3744.

Прежде всего следует измерить фоновый шум по шкале А или в любом выбранном частотном диапазоне. Он должен быть не менее чем на 6 дБ (в идеале >15 дБ) ниже уровня шума от испытуемой хлеборезки.

Для вычисления уровня звукового давления в определенной точке следует ввести коэффициент, учитывающий влияние посторонних шумов . Коэффициент

следует определять и использовать согласно EN ISO 11201.

Примечание - Если необходимо, можно дополнительно измерить уровень звукового давления с использованием частотного метода или в диапазоне частот одной или одной трети октавы.

А.5 Определение уровня звуковой мощности

Уровень звуковой мощности должен определяться в соответствии с EN ISO 3744 с использованием огибающего параллелепипеда.

А.6 Точность измерений

Для измерения уровня эмиссионного шумового давления по шкале А в соответствии с EN ISO 11201 предполагается воспроизводимое стандартное отклонение в 0,5-2,5 дБ, а для измерения уровня шумовой мощности по шкале А в соответствии с EN ISO 3744 - 0,5-1,5 дБ.

А.7 Информация, подлежащая регистрации

Регистрируют технические требования, устанавливаемые настоящими правилами испытаний по шуму. Любые отклонения от этих правил и от примененных основополагающих стандартов должны регистрироваться вместе с техническими обстоятельствами, обусловившими такие отклонения.

А.8 Информация, вносимая в протокол испытаний

В протокол испытаний включают информацию, необходимую изготовителю для подготовки декларации о шумовых характеристиках и эксплуатационнику - для подтверждения декларируемых значений.

Должна быть включена следующая минимальная информация:

а) наименование изготовителя, тип, модель, серийный номер и год выпуска хлеборезки;

b) ссылка на примененный при измерении шумовых характеристик основополагающий стандарт(ы);

c) описание условий установки и режима работы хлеборезки;

d) положение точек измерений при определении уровня звукового давления излучения на рабочем месте оператора;

e) значения шумовой эмиссии.

Необходимо подтвердить выполнение всех требований настоящих правил испытаний по шуму и/или основополагающих стандартов по шуму. В противном случае следует указать все невыполненные требования, отклонения от требований и технические причины таких отклонений.

А.9 Заявление и подтверждение значений шумовых характеристик

Заявленное значение шумовой характеристики должно быть представлено в виде двухзначного значения в соответствии с EN ISO 4871.

Следует указывать значение уровня звукового давления излучения (

и

) и соответствующие коэффициенты отклонений

(

и

) в соответствии с последним абзацем 7.3.2.

Ожидаемые значения отклонений и

составляют приблизительно 3 дБ.

В заявлении о шумовых характеристиках должно быть указано, что они были получены в соответствии с настоящим стандартом и с EN ISO 11201, EN ISO 3744. В противном случае в протоколе испытаний необходимо точно указать, что отклонения от правил испытаний по шуму и/или от указанных стандартов имели место.

Повторные испытания должны проводиться в соответствии с EN ISO 4871 в аналогичных условиях монтажа, установки и эксплуатации.

Приложение В

(обязательное)

Принципы конструирования, обеспечивающие возможность очистки машины

В.1 Определения

При использовании настоящего приложения действуют следующие определения.

В.1.1 легко очищаемые поверхности: Сконструированы и изготовлены с возможностью легкого способа очистки от загрязнения (например, очистка вручную или с помощью губки).

В.1.2 сопряженные поверхности: Поверхности считаются сопряженными, если расстояние между ними менее 0,5 мм.

В.1.3 сочлененные поверхности: Поверхности, между которыми в мелких щелях не застревают небольшие частицы продукта; застрявшие частицы продукта тяжело удалять, и это может привести к риску загрязнения.

В.2 Конструкционный материал

При использовании настоящего приложения действуют следующие определения.

В.2.1 Типы материалов

Материалы для зоны соприкосновения с пищевыми продуктами должны иметь гигиенический допуск для контакта с пищевыми продуктами.

Материалы для зоны распыления и непищевой зоны должны соответствовать требованиям, изложенным в 5.2 EN 1672-2.

В.2.2 Характеристики поверхностей

Материалы, используемые для поверхностей, должны легко очищаться и удовлетворять заявленным условиям.

Показатели шероховатости () согласно ISO 468 должны соответствовать значениям, указанным в таблицах В.1 и В.2.

Таблица В.1 - Характеристики поверхностей, контактирующих с пищевыми продуктами (для пищевой зоны)

Способ обработки | Шероховатость |

Цельнотянутый-прокатанный-скрученный |

|

Литой-формованный |

|

Механически обработанный |

|

Полученный диффузией в: | |

- металл |

|

- пластики |

|

Покрытие: | |

- окраска (наилучшие защитные свойства) |

|

- пластики (наилучшие защитные свойства) |

|

- стекло |

|

- металл (наилучшие защитные свойства) |

|

Таблица В.2 - Характеристики поверхности для зоны распыления

Способ обработки | Шероховатость |

Цельнотянутый-прокатанный-скрученный |

|

Литой-формованный |

|

Механически обработанный |

|

Полученный диффузией в: | |

- металл |

|

- пластики |

|

Сетка, перфорированный металл | Согласно требованиям производителя по очистке |

Покрытие: | |

- окраска |

|

- пластики |

|

- стекло |

|

- металл |

|

В.3 Конструкция

В.3.1 Сопряжение внутренних поверхностей

Сопряжения должны иметь тот же уровень шероховатости, что и соединяемые поверхности. Они должны быть сконструированы таким образом, чтобы исключать любую возможность возникновения "мертвых" пространств, недоступных для чистки.

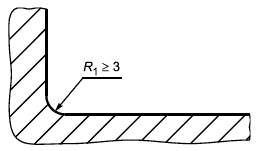

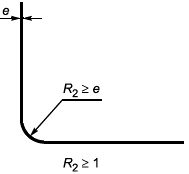

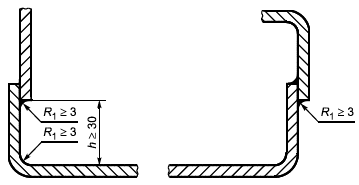

В.3.1.1 Сопряжение внутренних поверхностей, контактирующих с пищевыми продуктами (для пищевой зоны)

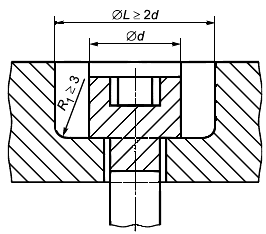

Две поверхности должны быть соединены закругленной кромкой радиусом не менее 3 мм, созданной посредством:

- механической обработки (нарезки внутри массы материала);

- сгибания листового металла (сгибания и формовки);

- конструирования в формах с помощью литья, выдавливания и выдувания (см. рисунок В.1);

Рисунок В.1 - Пищевая зона

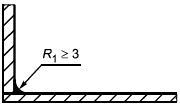

- сварного соединения с шлифовкой и полировкой (см. рисунок В.2).

Рисунок В.2 - Пищевая зона

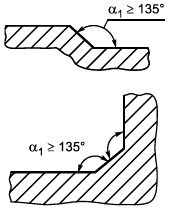

Для внутреннего угла не менее 135° специальных требований к радиусу не существует (см. рисунок В.3).

Рисунок В.3 - Пищевая зона

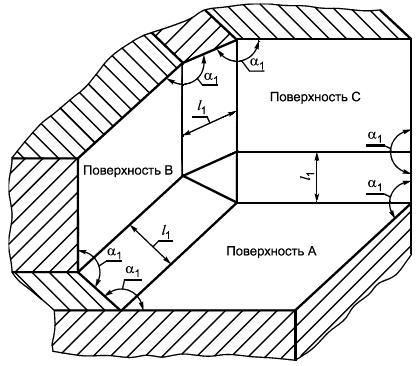

Три поверхности соединяются посредством:

- использования двух округлых кромок, имеющих радиус не менее 3 мм, и третьего закругления, имеющего радиус не менее 7 мм;

- формирования углов не менее 135° таким образом, чтобы расстояние

между двумя сгибами было не менее 7 мм (см. рисунок В.4).

Рисунок В.4 - Пищевая зона

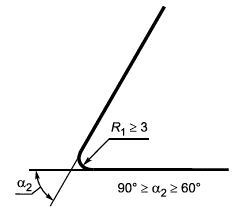

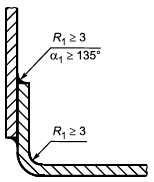

В.3.1.2 Сочленение внутренних поверхностей для зоны распыления

Если две поверхности перпендикулярны, радиус должен быть не менее 1 мм (см. рисунок В.5).

Рисунок В.5 - Зона распыления

Если внутренний угол имеет значение от 60° до 90°, то радиус

должен быть не менее 3 мм (см. рисунок В.6).

Рисунок В.6 - Зона распыления

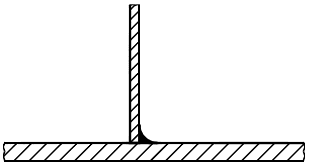

При сварном соединении двух перпендикулярных поверхностей сварка должна гарантировать прочность соединения (см. рисунок В.7). При этом рекомендуется выполнить окончательное шлифование.

Рисунок В.7 - Зона распыления

В.3.1.3 Сочленение внутренних поверхностей для непищевой зоны

Специальных требований не существует.

В.3.2 Соединение и перекрывание поверхностей

При соединении листов металла необходимо учитывать их расширение и сжатие, связанные с колебаниями температуры.

В.3.2.1 Соединение и перекрывание поверхностей для пищевой зоны

В.3.2.1.1 Соединение поверхностей

Соединение поверхностей осуществляется с помощью непрерывного:

- сварного шва (см. рисунок В.8)

![]()

Рисунок В.8 - Пищевая зона

- герметичного и заполненного соединения (см. рисунок В.9)

Рисунок В.9 - Пищевая зона

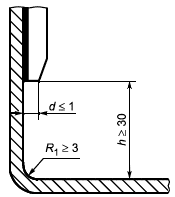

В.3.2.1.2 Перекрывание поверхностей

В случае невозможности изготовления деталей из единой заготовки (например, длинных листовых металлических деталей различной толщины) соединение осуществляется перекрыванием листов, при котором соединяемые поверхности накладываются друг на друга посредством:

- непрерывного сварного шва. В этом случае верхняя поверхность должна перекрывать нижнюю в направлении потока продукта. Конец перекрытия и край должны находиться друг от друга на расстоянии не менее 30 мм (см. рисунок В.10).

Рисунок В.10 - Пищевая зона

Если это невозможно, соединение следует осуществлять в соответствии с требованиями, относящимися к закругленным сопряжениям в пищевой зоне (см. В.3.1.1 и рисунок В.11);

- непрерывной герметизации и стыковки соединения.

Рисунок В.11 - Пищевая зона

Когда общая толщина перекрывающей детали и стыка более 1 мм, верхняя деталь должна быть скошена с целью снижения толщины до не более 1 мм (см. рисунок В.12).

Рисунок В.12 - Пищевая зона

В.3.2.2 Соединение или перекрытие поверхностей для зоны распыления

Поверхности могут быть:

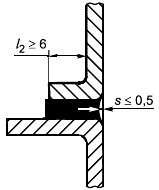

- клепаными посредством профиля, который нельзя удалить или который устанавливается до соединения (см. рисунок В.13);

- клепаными посредством стыкового соединения (изгиб детали, используемой для соединения, должен иметь боковую длину более 6 мм, а изгиб стыкуемой детали не должен превышать 0,5 мм (см. рисунок В.14);

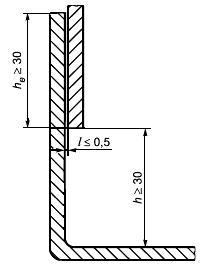

- соединенными и приложенными друг к другу (максимальное расстояние между ними не более 0,5 мм) с перекрыванием верхней деталью нижней в направлении потока продукта. Высота перекрытия

должна быть не менее 30 мм, чтобы предотвратить утечку жидкости за счет капиллярного эффекта (см. рисунок В.15).

Рисунок В.13 - Зона распыления

Рисунок В.14 - Зона распыления

Рисунок В.15 - Зона распыления

В.3.2.3 Соединение и перекрывание поверхностей для непищевой зоны

Особых требований нет.

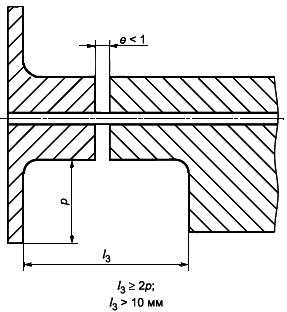

В.3.3 Крепеж

В.3.3.1 Соединительные детали (крепеж для пищевой зоны)

В.3.3.1.1 Точечные соединения

В конструкции допускается использовать винты с внутренним шестигранником в точечных соединениях. При этом:

- либо конструкция должна соответствовать рисунку В.16, а изготовитель в Руководстве по эксплуатации должен дать рекомендации по чистке;

- либо изготовитель должен дать рекомендации по точечным соединениям с применением герметичных и постоянных заглушек, соответствующих требованиям пищевой зоны.

Рисунок В.16

В.3.3.1.2 Крепежные системы

Крепежные системы должны быть максимально унифицированными. Изготовитель может назначать метод контроля, чтобы обеспечивать соответствие этим требованиям.

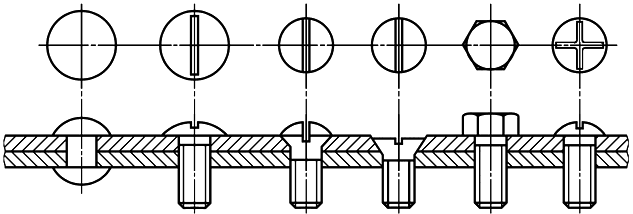

В.3.3.2 Крепеж для зоны распыления

Крепеж, легко поддающийся чистке, выбирают из вариантов, изображенных на рисунке В.17.

Рисунок В.17

При использовании винтов с внутренним шестигранником, заглубленных в точечные отверстия, конструкция должна соответствовать:

- либо способу крепления, указанному на рисунке 16 для пищевой зоны, вследствие чего изготовитель дол жен четко указывать в Руководстве по эксплуатации требуемые условия чистки (например, использование струи высокого давления);

- либо необходимым параметрам для заглушек герметичных точечных соединений, которые указывает изготовитель.

В.3.3.3 Крепеж для непищевой зоны

Специальных требований нет.

В.3.4 Ножки, опоры и столы для обеспечения чистки пространства под машиной

В.3.4.1 Настольные машины

При конструировании настольных машин должна быть предусмотрена возможность чистки пространства под машиной.

Такие машины могут быть:

- передвигаемыми, для перемещения которых одним человеком требуемое усилие не более 250 Н, а все элементы являются съемными и могут удаляться для чистки. Специальные требования к таким машинам отсутствуют;

- наклоняемыми, для наклона которых требуемое усилие не более максимально доступной массы. Специальные требования к таким машинам отсутствуют.

Однако машины должны быть снабжены специальными элементами для наклонного движения, чтобы гарантировать устойчивость в наклонном положении (соответствующие ножки, средства поддержки и т.п.), а процедура наклона должна быть четко изложена в Руководстве по эксплуатации;

- непередвижными и ненаклоняемыми.

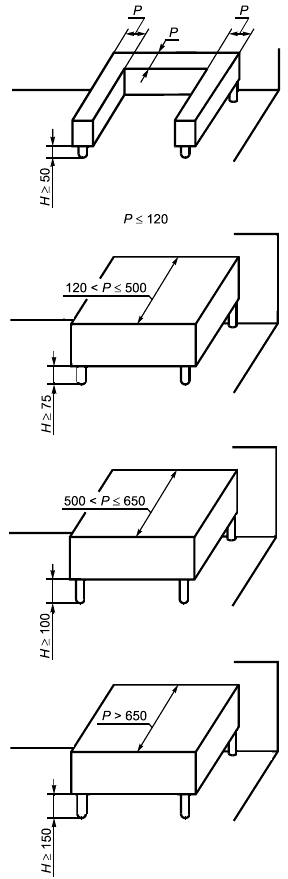

Машины снабжаются либо ножками либо станиной (фундаментом). Для определения минимальной высоты ножек в таблице А.3 представлены минимальные расстояния для доступа

, которые позволяют осуществлять чистку поверхностей и должны учитываться при установке машин (см. рисунок В.18).

Таблица В.3

Минимальное расстояние | Минимальная высота ножки |

|

|

120 |

|

500 |

|

|

|

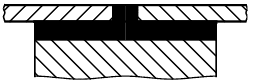

Рисунок В.18 - Станины для машин

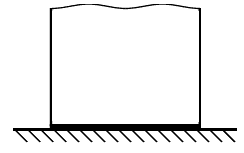

Если машина не имеет ножек, она должна быть размещена на станине (рабочем столе) со встроенными постоянными и защищенными креплениями.

Руководство по эксплуатации должно содержать указания по способу крепления.

В.3.4.2 Машины напольного типа

В.3.4.2.1 Стационарные машины, имеющие или не имеющие станины

Стационарные машины, имеющие или не имеющие станины, следует устанавливать либо на полу со встроенными постоянными и защищенными креплениями [в этом случае Руководство по эксплуатации должно содержать указания по способу крепления (см. рисунок В.19)] либо стационарные машины должны иметь ножки высотой не менее 150 мм.

Рисунок В.19

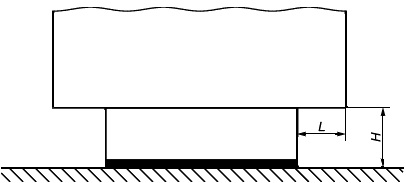

Если пространство не более 150 мм, высота

может быть снижена до 100 мм таким образом, чтобы обеспечивать возможность доступа (см. рисунок В.20).

Рисунок В.20

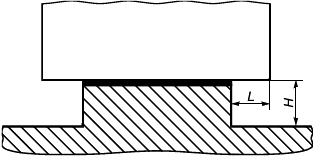

Если площадь ножки более 1 дм, ножки следует рассматривать как станину со встроенной защитой (см. рисунок В.21).

Рисунок В.21

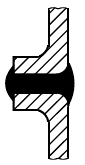

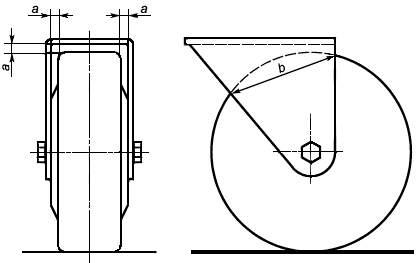

В.3.4.2.2 Передвижные машины

Колеса должны быть доступны для чистки. Пример представлен на рисунке В.22, где имеет большую ширину, перекрывающую окружность колеса.

Если 25 мм, то

3,5 мм.

Если 25 мм, то

6 мм.

Рисунок В.22

В.3.5 Вентиляционные отверстия

Вентиляционные отверстия следует располагать в непищевой зоне.

Их конструкция должна исключать любые проникновения и задержку жидкости в машине.

Когда это возможно, машины, стоящие на полу, должны иметь защиту от проникновения грызунов во все технические зоны, поэтому минимальный размер отверстий должен быть не более 5 мм.

Машины, стоящие на полу, должны иметь защиту от проникновения грызунов во все технические зоны машины.

Размер отверстий должен быть не более 5 мм (см. рисунок В.23).

Рисунок В.23

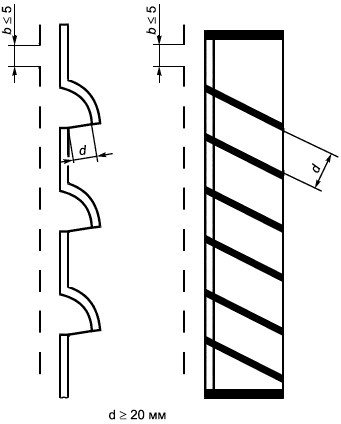

В.3.6 Шарниры

По возможности изготовитель должен исключать все детали вращения из пищевой зоны.

Если наличие деталей вращения в пищевой зоне необходимо:

- они должны легко сниматься;

- если они не снимаются, то все поверхности должны быть доступны.

Конструкция агрегатов с фиксированными деталями должна исключать любое проникание пыли и влаги, скапливания остатков теста. Доступ ко всем трем зонам возможен, когда ширина прохода не менее двукратной глубины

. В любом случае эта ширина

должна быть более 10 мм (см. рисунок В.24).

Рисунок В.24

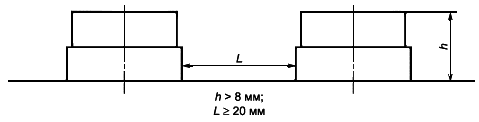

В.3.7 Панель управления

В.3.7.1 Панель управления в непищевой зоне

Панель управления следует располагать в непищевой зоне. При этом должен быть обеспечен доступ к ней для чистки.

В.3.7.2 Панель управления в зоне распыления

Если по техническим причинам невозможно разместить панель управления в непищевой зоне, отдельные органы управления должны иметь поверхности, легкодоступные для чистки.

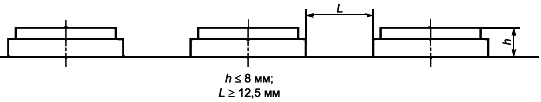

Расстояние между двумя элементами управления должно быть не менее:

- 20 мм (см. рисунок В.25);

- 12,5 мм, если их высота не более 8 мм (см. рисунок В.26).

Рисунок В.25

Рисунок В.26

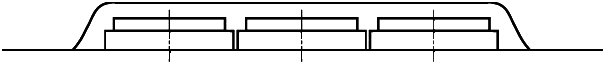

Если указанные требования не могут быть выполнены, элементы управления должны быть защищены колпачком (см. рисунок В.27).

Рисунок В.27

Приложение ZA

(справочное)

Связь настоящего европейского стандарта и обязательных требований Директивы ЕС 98/37/ЕС

Настоящий европейский стандарт разработан Европейским комитетом по стандартизации (CEN) по поручению комиссии ЕС и Европейской ассоциации свободной торговли (EFTA) и реализует основные требования Директивы нового подхода по оборудованию (98/37/ЕС).

ПРЕДУПРЕЖДЕНИЕ: Другие требования и другие Директивы ЕС могут применяться к продукту(ам), входящим в область применения настоящего стандарта.

Примечание - Текст настоящего приложения совпадает с текстом приложения ZA (информативное) "Условия настоящего европейского стандарта, содержащие необходимые требования или другие условия Директив ЕС" EN 13954:2010 и приводится как справочное, т.к. исключено, поскольку оно действует только для государств - членов Европейского Союза.

Приложение ZB

(справочное)

Связь настоящего европейского стандарта и обязательных требований Директивы ЕС 2006/42/ЕС

Настоящий европейский стандарт разработан Европейским комитетом по стандартизации (CEN) по поручению комиссии ЕС и Европейской ассоциации свободной торговли (EFTA) и реализует основные требования Директивы нового подхода по оборудованию 2006/42/ЕС.

Поскольку настоящий стандарт опубликован в официальном журнале ЕС, в соответствии с этой Директивой и принят в качестве национального стандарта как минимум одной страной - членом ЕС, соответствие настоящего стандарта нормативным классам, входящим в область его применения, обеспечивается подчинением специальным требованиям Директивы, связанной с правилами Европейской ассоциации свободной торговли.

ПРЕДУПРЕЖДЕНИЕ: Другие требования и директивы ЕС могут предъявляться к продукту(там), входящему(им) в область применения настоящего стандарта.

Примечание - Текст настоящего приложения совпадает с текстом приложения ZB (информативное) "Пункты настоящего европейского стандарта, касающиеся обязательных требований или других положений Директивы 2006/42/ЕС" EN 13954:2010 и приводится как справочное, поскольку действует только для государств - членов ЕС.

Приложение ДА

(справочное)

Сведения о соответствии межгосударственных стандартов ссылочным европейским региональным стандартам

Таблица ДА.1

Обозначение и наименование ссылочного европейского регионального стандарта | Степень соответствия | Обозначение и наименование ссылочного межгосударственного стандарта |

EN 349:1993 Безопасность машин. Минимальные расстояния, предохраняющие части человеческого тела от повреждения | IDT | ГОСТ ЕН 349-2002 Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела |

EN 614-1:2006 Безопасность машин и механизмов. Эргономические принципы проектирования. Часть 1. Терминология и общие принципы | - | * |

EN 953:1997 Безопасность машин и механизмов. Защитные ограждения. Общие требования к форме и конструкции стационарных и подвижных защитных ограждений | IDT | ГОСТ ЕН 953-2002 Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых съемных защитных устройств |

EN 1088:1997 Безопасность машин и механизмов. Блокировочные устройства с предохранительным зажимом и без него. Основные принципы проектирования и отбора | IDT | ГОСТ ЕН 1088-2002 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора |

EN 1672-2:1997 Оборудование для производства пищевых продуктов. Основные понятия. Часть 2. Требования гигиены | - | * |

EN 60204-1:1997 Безопасность машин и механизмов. Электрооборудование промышленных машин. Часть 1. Общие требования | IDT | ГОСТ МЭК 60204-1-2002 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования |

EN 60529:1991 Степени защиты, обеспечиваемые корпусами (Код IP) | IDT | ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (IP) |

EN ISO 3744:1995 Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума с использованием звукового давления. Технические методы в условиях свободного звукового поля над отражающей поверхностью | MOD | ГОСТ 31275-2002 (ИСО 3744-94) Шум машин. Определение уровня звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью |

EN ISO 4871:1996 Акустика. Заявленные значения шумоизлучения машин и оборудования и их проверка (ISO 4871:1996) | - | * |

EN ISO 11201:1995 Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления шума на рабочем месте и в других установленных местах свободного звукового поля над отражающей поверхностью с пренебрегаемыми поправками на воздействие окружающей среды (ISO 11201:1995) | MOD | ГОСТ 30683-2000 (ИСО 11204-95) Шум от машин. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Метод с коррекциями на акустические условия |

EN ISO 12100-2:2003 Безопасность машин. Основные понятия, общие принципы расчета. Часть 2. Технические принципы (ISO 12100-2:2003) | IDT | ГОСТ ИСО/TO 12100-2-2002 Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2. Технические правила и технические требования |

EN ISO 13849-1:2008 Безопасность машин. Детали систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы проектирования (ISO 13849-1:2006) | - | * |

EN ISO 13857:2008 Безопасность машин. Безопасные расстояния для обеспечения недоступности опасных зон для верхних и нижних конечностей (ISO 13857:2008) | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного европейского регионального стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. | ||

Библиография

[1] | EN 1005-2 | Безопасность машин. Физические возможности человека. Часть 2. Составляющая ручного труда при работе с машинами и механизмами |

[2] | EN 1005-3 | Безопасность машин. Физические возможности человека. Часть 3. Рекомендуемые пределы усилий при работе на машинах |

[3] | EN 14655 | Оборудование для пищевой промышленности. Машины для нарезания хлеба. Требования безопасности и гигиены |

[4] | CEN/TR 15623 | Оборудование для пищевой промышленности. Маршрутная карта. Материалы для области пищевых продуктов |

[5] | EN ISO 14121-1 | Безопасность машин. Оценка рисков. Часть 1. Принципы (ISO 14121-1:2007) |

УДК 641.5.06:688.382.3:006.354 | МКС 67.260 | Г73 | IDT |

Ключевые слова: безопасность, машины и оборудование, хлеборезки, требования, методы испытаний | |||

Электронный текст документа

и сверен по:

, 2014