ГОСТ EN 13732-2013

Группа Г72

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Машины и оборудование для пищевой промышленности

УСТАНОВКИ ДЛЯ ОХЛАЖДЕНИЯ МОЛОКА

Требования к конструкции, безопасности и гигиене

Food processing machinery. Bulk milk coolers on farms. Requirements for construction, safety and hygiene

МКС 65.040.10*

67.260

_____________________

* По данным официального сайта Росстандарта ОКС 67.260,

здесь и далее. - .

Дата введения 2016-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Госпотребстандарт Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 апреля 2014 г. N 368-ст межгосударственный стандарт ГОСТ EN 13732-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2016 г.

5 Настоящий стандарт идентичен европейскому региональному стандарту EN 13732:2002+А1:2006+А2:2009* Food processing machinery - Bulk milk coolers on farms - Requirements for construction, performance, suitability for use, safety and hygiene (Машины для пищевой промышленности. Установки для охлаждения сборного молока. Требования к конструкции, рабочим характеристикам, безопасности и гигиене).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Перевод с английского языка (en).

Сведения о соответствии межгосударственных стандартов ссылочным европейским региональным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Настоящий стандарт является стандартом типа C по EN 1070.

Сведения о соответствующем оборудовании, а также рисках, опасных ситуациях и явлениях, рассматриваемых в настоящем стандарте, приведены в разделе область применения.

Если положения, содержащиеся в настоящем стандарте типа C отличаются от требований, содержащихся в стандартах типа A или B, то для машин, спроектированных и сконструированных в соответствии с требованиями стандарта типа C, требования настоящего стандарта будут иметь приоритет по сравнению с другими стандартами.

Термины, применяемые в настоящем стандарте, выделены полужирным шрифтом.

1 Область применения

1.1 Настоящий стандарт устанавливает требования к конструкции, изготовлению, эксплуатации, безопасности и гигиене установок для охлаждения коровьего молока и соответствующие методы испытаний.

Он применим к установкам для охлаждения молока с автоматическим управлением, предназначенных для использования на предприятиях молочной промышленности или молокоприемных пунктах. Стандарт применим к охлаждающим резервуарам для двух доений (24 ч), четырех доений (48 ч) и шести доений (72 ч) для полного или частичного охлаждения в резервуаре.

Требования к производительности в 5.4.1.2.1 и 5.4.1.2.2 не применимы к резервуарам, в которых охлаждение происходит не полностью, а также к резервуарам, подключенным к системам постоянной подачи молока (например, к доильной установке).

1.2 Настоящий стандарт не относится к:

- передвижным резервуарам;

- резервуарам, которые опрокидываются для опорожнения;

- оборудованию для наполнения резервуаров молоком;

- оборудованию для предварительного или поточного охлаждения молока.

1.3 Настоящий стандарт охватывает все существенные риски подпадающих под описанную область применения устройств, соответствующие оценке рисков (см. EN 1050), если они предусмотрены изготовителем.

Шум не считается существенным риском для установок для охлаждения сборного молока. В 7.1 и приложении А настоящего стандарта содержатся требования к шумовым характеристикам установок для охлаждения.

1.4 Настоящий стандарт не содержит требований к калибровке охлаждающих резервуаров.

1.5 В первую очередь настоящий стандарт применим к устройствам, изготовленным после даты его опубликования.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы приведенные ниже документы*. Если ссылка датирована, то актуальным является только указанное издание. Если ссылка не датирована, актуальным является последнее издание соответствующего стандарта (включая все изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

EN 292-1:1991 Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (Безопасность машин и механизмов. Основные положения и общие принципы конструирования. Часть 1. Основная терминология, методология)

EN 292-2:1991 Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles and specifications (Безопасность машин и механизмов. Основные положения и общие принципы конструирования. Часть 2. Технические принципы и технические условия)

EN 378-1:2000 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 1: Basic requirements, definitions, classification and selection criteria (Установки холодильные и тепловые насосы. Требования к безопасности и охране окружающей среды. Часть 1. Основные требования, определения, классификации и критерий выбора)

EN 378-2:2000 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 2: Design, construction, testing, marking and documentation (Установки холодильные и тепловые насосы. Требования к безопасности и охране окружающей среды. Часть 2. Конструкция, изготовление, испытание, маркировка и документация)

EN 378-3:2000 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 3: Installation site and personal protection (Установки холодильные и тепловые насосы. Требования к безопасности и охране окружающей среды. Часть 3. Место установки и защита персонала)

EN 378-4:2000 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 4: Operation, maintenance, repair and recovery (Установки холодильные и тепловые насосы. Требования к безопасности и охране окружающей среды. Часть 4. Эксплуатация, техническое обслуживание, ремонт и регенерация)

EN 1005-3:2002 Safety of machinery - Human physical performance - Part 3: Recommended force limits for machinery operation (Безопасность машин. Физические характеристики человеческого тела. Часть 3. Рекомендуемые предельные значения усилий для функционирования машин)

EN 1070:1998 Safety of machinery - Terminology (Безопасность машин. Терминология)

EN 1088:1995 Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность машин и механизмов. Блокировочные устройства с предохранительным зажимом и без него. Основные принципы проектирования и отбора)

EN 1672-2:1997 Food processing machinery - Basic concepts - Part 2: Hygiene requirements (Оборудование для производства пищевых продуктов. Основные понятия. Часть 2. Требования гигиены)

EN 10088-2-2005 Stainless steels - Part 2: Technical delivery conditions for sheet/plate and strip of corrosion resisting steels for general purposes (Стали нержавеющие. Часть 2. Технические условия поставки листовой и полосовой стойкой к коррозии стали для общего назначения)

EN 50087:1993 Safety of household and similar electrical appliances - Particular requirements for bulk-milk coolers (Охладители разливного молока. Частные требования безопасности)

EN 60204-1:1997 Safety of machinery - Electrical equipment of machines - Part 1: General requirements (Безопасность машин и механизмов. Электрооборудование промышленных машин. Часть 1. Общие требования)

EN 60529:1991 Degrees of protection provided by enclosures (IP code) (Степени защиты, обеспечиваемые корпусами (Код IP))

EN 60947-2:1995 Low-voltage switchgear and controlgear - Part 2: Circuit-breakers (Аппаратура коммутационная и механизмы управления низковольтные комплектные. Часть 2. Автоматические выключатели)

EN ISO 3744:1995 Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Engineering methods for an essentially free field over a reflecting plane (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума с использованием звукового давления. Технические методы в условиях свободного звукового поля над отражающей поверхностью)

EN ISO 4287:1997 Geometrical product specifications (GPS) - Surface texture. Profile method - Terms, defi texture parameters (Геометрические характеристики изделий (GPS). Структура поверхности: Профили. Термины, определения и параметры структуры)

EN ISO 4871:1996 Acoustics - Declaration and verification of noise emission values of machinery and equipment (Акустика. Заявленные значения шумоизлучения машин и оборудования и их проверка)

EN ISO 11201:2010 Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions in an essentially free field over a reflecting plane with negligible environmental corrections (Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления шума на рабочем месте и в других установленных местах свободного звукового поля над отражающей поверхностью с пренебрегаемыми поправками на воздействия окружающей среды)

ISO 2446:1976 Milk - Determination of fat content (Routine method) (Молоко. Определение содержания жира (Практический метод))

ISO 2852:1993 Stainless steel clamp pipe couplings for the food industry (Муфты продольно-свертные из нержавеющей стали для соединения труб, применяемые в пищевой промышленности)

ISO 2853:1993 Stainless steel threaded couplings for the food industry (Стяжки резьбовые из нержавеющей стали для пищевой промышленности)

3 Термины и определения

При применении настоящего стандарта используются термины, содержащиеся в EN 1070, EN 378-1, EN 1672-2, а также указанные ниже:

3.1 установка для охлаждения молока (refrigerated bulk milk tank): Установка для охлаждения и хранения охлажденным свеженадоенного молока (далее - резервуар).

3.2 свежее молоко (freshly milked): Молоко, надоенное менее чем 2 ч назад.

3.3 автоматическое управление (automatic control): Система, обеспечивающая выполнение установленных параметров при нормальных условиях эксплуатации без участия оператора.

3.4 атмосферный резервуар (atmospheric tank): Резервуар, конструкция которого позволяет ему работать при атмосферном давлении.

3.5 вакуумный резервуар (vacuum tank): Резервуар, конструкция которого позволяет ему работать при давлении ниже атмосферного.

3.6 мешалка (agitator): Устройство для перемешивания молока с целью ускорения теплоотдачи и обеспечения равномерного распределения молочных жиров.

3.7 исходное положение (reference position): Положение, задаваемое изготовителем для нормальной установки и эксплуатации.

3.8 максимальный полезный объем () (maximum volume): Объем внутреннего резервуара, который может быть наполнен молоком без переливания (измеряется в литрах).

3.9 номинальный объем () (rated volume): Максимально допустимый объем наполнения резервуара в рабочем режиме; указывается изготовителем (измеряется в литрах).

3.10 система непосредственного охлаждения (direct cooling system): Система охлаждения, в которой испаритель холодильной системы находится в непосредственном термическом контакте с молоком или внутренним резервуаром.

3.11 система косвенного охлаждения (indirect cooling system): Система охлаждения, в которой тепло от молока передается хладагенту через окружающую среду.

3.12 резервуар с ледяным отсеком (ice bank tank): Резервуар, в котором система охлаждения использует в качестве охлаждающей среды воду и лед, который нарастает на испарителе.

3.13 надой (milking): Количество молока (или воды при контрольных испытаниях), равное 50% от теоретически максимального суточного производства молока.

3.14 резервуар для двух доений (tank for two milkings): Резервуар, рассчитанный для ежедневного сбора молока и предназначенный для охлаждения и хранения номинального объема в течение 24 ч.

3.15 резервуар для четырех доений (tank for four milkings): Резервуар, рассчитанный для сбора молока каждые два дня и предназначенный для охлаждения и хранения номинального объема в течение 48 ч.

3.16 резервуар для шести доений (tank for six milkings): Резервуар, рассчитанный для сбора молока каждые три дня и предназначенный для охлаждения и хранения номинального объема в течение 72 ч.

3.17 рабочий режим (operating conditions): Режим, при котором резервуар для охлаждения и хранения молока функционирует нормально и взаимодействует со всеми доступными компонентами.

3.18 окружающая среда (ambient atmosphere): Атмосфера в зоне резервуара и воздухоохлаждаемого конденсатора холодильной установки.

3.19 средняя температура (mean temperature): Расчетное среднее значение показателей температуры (в градусах Цельсия) среды (воздуха, контрольной воды, молока), измеренных одновременно в различных точках.

3.20 температура окружающей среды (ambient temperature): Средняя температура окружающей атмосферы (в градусах Цельсия) (см. B.1.3).

3.21 контрольная температура (performance temperature): Температура окружающей среды (в градусах Цельсия), при которой следует измерять время охлаждения молока.

3.22 допустимая рабочая температура (safe operating temperature): Верхняя граница диапазона значений температуры окружающей среды (в градусах Цельсия), в пределах которого должна функционировать установка.

3.23 исходная температура (initial temperature): Температура (в градусах Цельсия) охлаждаемого молока в начале охлаждения.

3.24 температура хранения (storage temperature): Средняя температура, до которой охлаждается молоко с целью хранения.

3.25 время охлаждения (cooling time): Время (в часах), необходимое для охлаждения молока от начальной температуры до температуры +4 °C.

3.26 цикл охлаждения (cooling cycle): Период между двумя последовательными заборами молока. У резервуаров для двух доений цикл охлаждения составляет 24 ч. У резервуаров для четырех доений цикл охлаждения составляет 48 ч. У резервуаров для шести доений цикл охлаждения составляет 72 ч.

3.27 удельное потребление электрической энергии (specific energy consumption): Потребление электрической энергии в ватт-часах на литр охлажденного молока, измеряемое как среднее значение всех процессов (за исключением очистки) во время контрольного охлаждения в рабочем режиме в соответствии с классом мощности.

3.28 молоко (milk): Продукт коровьего вымени, получаемый при однократном или многократном доении, без добавления или извлечения других веществ, без обработки и стандартизации, соответствующий основным требованиям к молоку и молочным продуктам, международным нормам и стандартам забора проб и анализа молочных продуктов совместной программы пищевых стандартов ФАО/ВОЗ.

3.29 вода (water): Пригодная для потребления вода, соответствующая требованиям, установленным директивой ЕС 80/778/ЕЭС.

3.30 вода для контрольных проверок (testwater): Вода, которая используется вместо молока в целях проверки.

Примечание - Время охлаждения воды примерно соответствует времени охлаждения молока.

3.31 заполнение (filling): Объем молока в резервуаре.

3.32 температура молока (temperature of milk): Средняя температура молока (TW) в конкретный момент времени (см. B.1.5).

3.33 компактный и автономный резервуар (compact and plug in tank): Резервуар, на который монтируется(ются) конденсатор(ы), поставляемый изготовителем в готовом для эксплуатации состоянии.

4 Перечень опасностей

4.1 Общие положения

Данный раздел содержит описание рисков и опасных ситуаций на основании EN 1050, которые установлены в ходе соответствующей оценки рисков и для устранения или уменьшения которых требуется предпринимать определенные меры.

Перед применением настоящего стандарта необходимо провести оценку рисков установки для охлаждения молока, чтобы определить наличие рисков, описанных в данном разделе.

4.2 Механические опасности

4.2.1 Риски при работе с крышкой

Риски ударов и раздавливания.

Риски защемления внутри резервуара: опасность утопления.

4.2.2 Риски при работе с мешалкой

Риски удара, затягивания и проскальзывания.

4.2.3 Риски при работе холодильной установки

Риски, связанные с работой холодильной установки, приведены во введении к EN 378-1, а именно:

- травмы персонала под воздействием низких температур;

- деформация нагруженных деталей из-за повышенного давления или повышенной температуры, а также из-за расширения жидкости или гидравлических ударов;

- травмирование работающими подвижными деталями, лопастями, ремнями.

4.2.4 Риски, связанные с потерей устойчивости

Риски раздавливания и ударов.

4.3 Электрические опасности

Риски поражения электрическим током при прямом или непрямом контакте с токопроводящими деталями.

4.4 Опасности, связанные с использованием материалов и комплектующих

4.4.1 Риски, связанные с использованием химических чистящих средств и горячей воды

Риски ожогов кожи или глаз, удушья, раздражения при контакте, вдыхании или проглатывании опасных чистящих средств во время работы.

4.4.2 Риски, связанные с использованием хладагента

Риски, связанные с использованием хладагента, приведены во введении к EN 378-1.

4.5 Опасности, связанные с несоблюдением гигиенических требований

4.5.1 Риски, связанные с условиями охлаждения и хранения молока в резервуаре:

- изменение физических, биохимических, органолептических свойств молока;

- развитие начального микробиологического загрязнения молока.

4.5.2 Риски контаминации молока

4.5.2.1 Физическая и химическая контаминация

Угроза контаминации молока и риски для здоровья оператора из-за наличия пыли, насекомых и других животных, твердых инородных частиц, водяных брызг при очистке.

4.5.2.2 Недостаточная очистка

Угроза контаминации молока, которая может причинить вред здоровью, вызванная наличием химических продуктов, испорченного молока или микробиологическим загрязнением.

4.6 Опасности, связанные с несоблюдением эргономических требований

Риск получения травм или хронических заболеваний по причине неудобного положения тела оператора во время эксплуатации, чистки и технического обслуживания установок.

4.7 Опасности, связанные с несанкционированным пуском установки

Перечисленные выше механические, электрические и химические риски могут возникать при непреднамеренном включении установки.

5 Требования безопасности

5.1 Общие положения

Установки должны соответствовать требованиям технической безопасности и/или мерам защиты, описанным в данном разделе. Кроме того, при разработке и эксплуатации установок должны учитываться существенные риски, описанные в EN 292, которые не рассматриваются в данном стандарте как существенные.

Примечание 1 - Пункты 5.1-5.6 содержат требования безопасности и/или меры защиты, имеющие отношение к пунктам 4.1-4.6.

Пункт 5.7 содержит требования, имеющие отношение к пункту 4.7.

Пункт 5.8 содержит дополнительные требования к специальным модификациям резервуара.

Примечание 2 - В отношении рисков, которые должны быть снижены путем применения изготовителем требований EN 378-1, EN 378-2, EN 378-3, EN 378-4, EN 1672-2, EN 60204-1 и т.д., изготовитель должен провести оценку рисков, чтобы определить требования в соответствии с конкретной применимой нормой. Такая специальная оценка рисков должна быть проведена в рамках общей оценки рисков установки.

Если риск, связанный с эксплуатацией установки, снижают благодаря выполнению требований безопасности, то изготовитель должен предоставить в Руководстве по эксплуатации данные об этих требованиях и обеспечить необходимую подготовку персонала.

5.2 Требования по обеспечению механической безопасности

5.2.1 Крышка

Открытие, закрытие и блокировка крышки выполняются принудительно. (Например: за счет силы тяжести, пружины, крюка, противовеса и т.д.).

Откидные крышки должны быть снабжены предохранительными опорами для удержания крышек в открытом положении.

Непосредственно рядом с крышкой (люком) на видном месте должна быть следующая информация:

- перед закрытием крышки убедитесь, что никто не находится внутри резервуара;

- перед тем, как войти в резервуар, обязательно прочитайте инструкцию по эксплуатации.

5.2.2 Мешалка

5.2.2.1 Общие положения

Мешалка во время технического обслуживания установки должна быть отключена от электропитания (см. 5.2.2.2 и 5.2.2.3).

На валу мешалки не должно быть выступающих деталей, за исключением лопастей и деталей системы очистки.

5.2.2.2 Мешалки, закрепленные на крышке

На мешалках, закрепленных на крышке резервуара, должно быть предусмотрено стопорное устройство, например, выключатель с принудительным включением и выключением или устройство, соответствующее EN 1088, которое автоматически останавливает мешалку и прерывает подачу тока на мешалку для предотвращения доступа к опасным деталям мешалки при открытии крышки.

5.2.2.3 Мешалки, не закрепленные на крышке

При использовании мешалок, не закрепленных на крышке резервуара, на видном месте вблизи крышки резервуара должно быть указано, что перед входом в резервуар необходимо выключить электропитание мешалки (см. 7.5.6).

Для обеспечения безопасного осмотра внутренней части резервуара должно быть предусмотрено устройство для отключения электропитания (см. 5.3.5).

- При использовании мешалок с механическим приводом мощностью 200 Вт должно быть предусмотрено механическое блокирующее устройство, например, висячий замок или замок-выключатель;

- При использовании мешалок с механическим приводом с мощностью 200 Вт:

- должно быть предусмотрено механическое блокирующее устройство;

- должна быть предупреждающая табличка с указанием, что во время осмотра установки запрещается включать силовой выключатель.

Примечание - См. 5.7. Для обоих требований подходят одинаковые меры защиты.

5.2.3 Холодильная установка

Холодильная установка должна соответствовать EN 378-1 и EN 378-2.

5.2.4 Устойчивость

Резервуары с массой менее 75 кг должны быть сконструированы таким образом, чтобы при нормальном рабочем режиме они не опрокидывались при приложении усилия 750 Н к любой точке, соответственно разделу 6.

Если резервуар оборудован ступенькой или платформой, он не должен опрокидываться при приложении на ступеньку или платформу усилия более 1200 Н.

5.3 Требования по обеспечению электрической безопасности

5.3.1 Общие положения

Электрическое оборудование должно соответствовать:

- EN 50087 или

- EN 60204-1 и требованиям, приведенным ниже в 5.3.2-5.3.11.

5.3.2 Электромагнитная совместимость (см. 4.4.2 в EN 60204-1)

При использовании электрических/электронных элементов установка не должна вызывать электромагнитных помех мощностью выше допустимого уровня. Кроме того, в установке должна иметься достаточная защита от электромагнитных помех, чтобы она могла нормально функционировать.

Примечание - Дополнительные средства могут быть необходимы для выполнения условий директивы ЕМС 89/336/ЕЭС, модифицированной в соответствии с директивой 93/68/ЕЭС.

5.3.3 Защита от поражения электрическим током (см. раздел 6 EN 60204-1)

Установка должна быть оснащена силовым выключателем (RCD в соответствии с приложением В EN 60947-2).

Степени защиты см. в 5.3.10.

5.3.4 Температуры окружающей среды (см. 4.4.3 EN 60204-1)

См. значения температуры, указанные в 5.7.1 настоящего стандарта.

5.3.5 Устройство отключения питания (см. 5.3 EN 60204-1)

В установке должно быть предусмотрено устройство отключения питания.

Если данное устройство не является встроенным в холодильную установку, то условия монтажа должны быть полностью и четко описаны в Руководстве по эксплуатации (см. 7.3).

5.3.6 Электрические цепи (см. 7.2.3 EN 60204-1)

Для машин, питающихся от одной фазы, устройства для обнаружения и прерывания сверхтоков в фазном проводнике должны быть установлены на каждом токоведущем проводнике, находящемся под напряжением в соответствии с EN 60204-1, пункт 7.2.3.

5.3.7 Защита двигателей от перегрузок (см. 7.3 в EN 60204-1)

Все двигатели, мощность которых превышает 0,5 кВт, должны быть защищены от перегрева. Для двигателей, которые не могут быть перегружены ввиду их размеров или имеют механические средства защиты, защита от превышения температуры обмоток не требуется.

5.3.8 Питание цепи управления (см. 9.1.1 EN 60204-1)

Для питания цепи управления резервуарами рекомендуется использовать трансформаторы.

5.3.9 Аварийный выключатель (см. 10.7 EN 60204-1)

Аварийный выключатель не является обязательным к установке.

5.3.10 Степени защиты

Степени защиты должны быть не менее IP Х4.

5.3.11 Маркировка элементов управления (см. 17.4 EN 60204-1)

Маркировка элементов управления должна соответствовать 7.6.

5.4 Требования, связанные с использованием материалов и комплектующих

5.4.1 Используемые моющие средства и горячая вода

Изготовитель должен включить в Руководство по эксплуатации перечень рекомендуемых моющих средств (см. раздел 7).

Оборудование для автоматической химической мойки должно иметь такую конструкцию, чтобы на обслуживающий персонал не попадали моющие средства или горячая вода ни при подготовке концентрированных моющих средств, ни во время цикла мойки. Шланги должны быть плотно затянуты (например, с помощью гаечного ключа), соединительные шланги - хорошо закреплены с помощью хомутов, а система распределения моющих средств должна быть оборудована защитными экранами.

5.4.2 Используемые хладагенты

В холодильной установке применяются хладагенты согласно EN 378-1 - EN 378-4.

5.5 Санитарно-гигиенические требования

5.5.1 Охлаждение и хранение молока

5.5.1.1 Система управления и электрическое оборудование

Цикл охлаждения молока первого доения запускается вручную или автоматически. Затем система управления должна обеспечить автоматический запуск цикла охлаждения при добавлении молока последующих доений.

Оборудование для регулирования температуры молока должно работать при любом объеме между 40% от доения и 100% от объема резервуара и при температуре молока от 0 °C до +35 °C, а также при температуре окружающей среды от +5 °C до допустимой рабочей температуры (см. 5.5.1.2.3 и 5.5.1.2.5).

При использовании системы непосредственного охлаждения мешалка и конденсатор установки должны работать взаимосвязанно, если система управляется термостатом.

При использовании системы охлаждения с промежуточным теплоносителем мешалка и контур охлаждающей среды должны работать взаимосвязанно, если они управляются термостатом.

5.5.1.2 Производительность системы охлаждения и мешалки

5.5.1.2.1 Классификация по мощности

Классификация резервуара по мощности должна определяться в соответствии с указанной в таблицах 1 и 2 классификацией, разработанной на основании анализа проб молока.

5.5.1.2.1.1 Классификация по количеству доений

Цифра <2> обозначает резервуар для двух доений

Цифра <4> обозначает резервуар для четырех доений

Цифра <6> обозначает резервуар для шести доений

5.5.1.2.1.2 Классификация по температуре окружающей среды

5.5.1.2.1.3 Классификация по времени охлаждения молока

Таблица1 - Классификация по температуре окружающей среды

Классификация | Контрольная температура, °C | Допустимая рабочая температура, °С |

A | 38 | 43 |

B | 32 | 38 |

C | 25 | 32 |

Таблица 2 - Классификация по времени охлаждения молока

Классификация | Установленное время охлаждения для всех доений при температуре между +35 °C и +4 °C, ч |

0 | 2 |

I | 2,5 |

II | 3 |

III | 3,5 |

5.5.1.2.2 Время охлаждения молока

Если резервуар для двух доений пустой или содержит 50% от своего номинального объема при температуре +4 °C и в него за один раз добавляют 50% номинального объема при температуре +35 °C, то весь объем молока должен быть охлажден до температуры +4 °C в течение заданного времени охлаждения.

Если резервуар для четырех доений пустой или содержит 25%, 50% или 75% от своего номинального объема при температуре +4 °C и в него за один раз добавляют 25% от номинального объема при температуре +35 °C, то весь объем молока должен быть охлажден до температуры +4 °C в течение заданного времени охлаждения.

Если резервуар для шести доений пустой или содержит 16,7%, 33,3%, 50%, 66,7% или 83,3% от своей номинальной емкости при температуре +4 °C и в него за один раз добавляют 16,7% от номинального объема при температуре +35 °C, то весь объем молока должен быть охлажден до температуры +4 °C в течение заданного времени охлаждения.

Приведенные выше требования применимы при температуре окружающей среды между +5 °C и контрольной температурой.

5.5.1.2.3 Поддержание температуры охлаждения молока

В нормальном режиме работы поддерживаемая температура молока между периодами охлаждения не должна превышать +4 °C. Данное требование применимо при температуре окружающей среды между +5 °C и контрольной температурой.

5.5.1.2.4 Теплоизоляция

В резервуаре должна быть предусмотрена такая теплоизоляция, чтобы при контрольной температуре повышение средней температуры при начальном значении +4 °C и при номинальном объеме молока в резервуаре в спокойном состоянии и без охлаждения составляло не более +3 °C за 12 ч.

5.5.1.2.5 Замораживание молока

При охлаждении или хранении молока в нем не должен образовываться лед, если резервуар используется при температуре окружающей среды между +5 °C и контрольной температурой и заполняется молоком следующим образом:

a) Резервуары для двух доений: от 20% до 100% от номинального объема;

b) Резервуары для четырех доений: от 10% до 100% от номинального объема;

c) Резервуары для шести доений: от 6,7% до 100% от номинального объема.

5.5.1.2.6 Перемешивание молока

При работе мешалки молоко не должно переливаться, если резервуар заполнен не более, чем на 100% от своего номинального объема.

Мешалка должна обеспечивать равномерное распределение жира в молоке так, чтобы содержание жира в выборочных пробах, взятых в случайных точках резервуара, отличалось не более чем на 0,1 г на 100 г молока.

Для обеспечения этого требования мешалка должна работать не более 2 мин, при заполнении резервуара молоком при температуре +4 °C на 10-100% от своего номинального объема, а затем молоко должно находиться в неподвижном состоянии в течение 1 ч.

При использовании резервуаров, оборудованных системами длительного перемешивания, для обеспечения этого требования мешалка должна работать не более 10 мин.

При выполнении данного требования не допускается образование пены или масла на поверхности молока.

Для контроля перемешивания должно использоваться сырое цельное молоко с содержанием жира (4±0,5) г в 100 г молока при температуре (+4±1) °C.

5.5.1.2.7 Допустимая рабочая температура

Если установка эксплуатируется при установленной рабочей температуре, резервуар в режиме автоматического управления должен быть в состоянии охлаждать каждую отдельную партию молока, как описано в 5.5.1.2.2.

Время охлаждения первого доения не должно превышать указанные в таблице 2 заданные значения времени охлаждения более, чем на 25%.

5.5.2 Предотвращение контаминации молока

5.5.2.1 Общие положения

Материалы, контактирующие с водой для очистки и химическими средствами, должны быть устойчивы к чистящим и дезинфицирующим средствам при нормальных температурах и не допускать скисания молока.

Материалы уплотнительных прокладок должны быть нетоксичны и устойчивы к жиру. Такие материалы должны соответствовать EN 1672-2.

5.5.2.2 Внутренний резервуар

Все крепления или фиксаторы, которые должны крепиться к внутреннему резервуару, должны привариваться к нему, иметь направленные вверх ребра высотой не менее 10 мм и наклон, обеспечивающий полный отвод жидкости из резервуара.

Все сварные места соединения должны быть прочными и коррозионно-стойкими и соответствовать приведенным ниже условиям.

Внутренний резервуар и все монтажные детали, которые соприкасаются или могут соприкасаться с молоком, должны:

- быть изготовлены из аустенитной нержавеющей стали или другого материала, соответствующего европейским или национальным требованиям;

- иметь шероховатость 1 мкм, причем

определяется согласно EN ISO 4287;

- быть изготовлены из марок стали, по качеству не ниже нержавеющей стали X5CrNi18-10, 1.4301 в соответствии с EN 10088-2, и должны быть пригодны к сварке и коррозионно-стойкими.

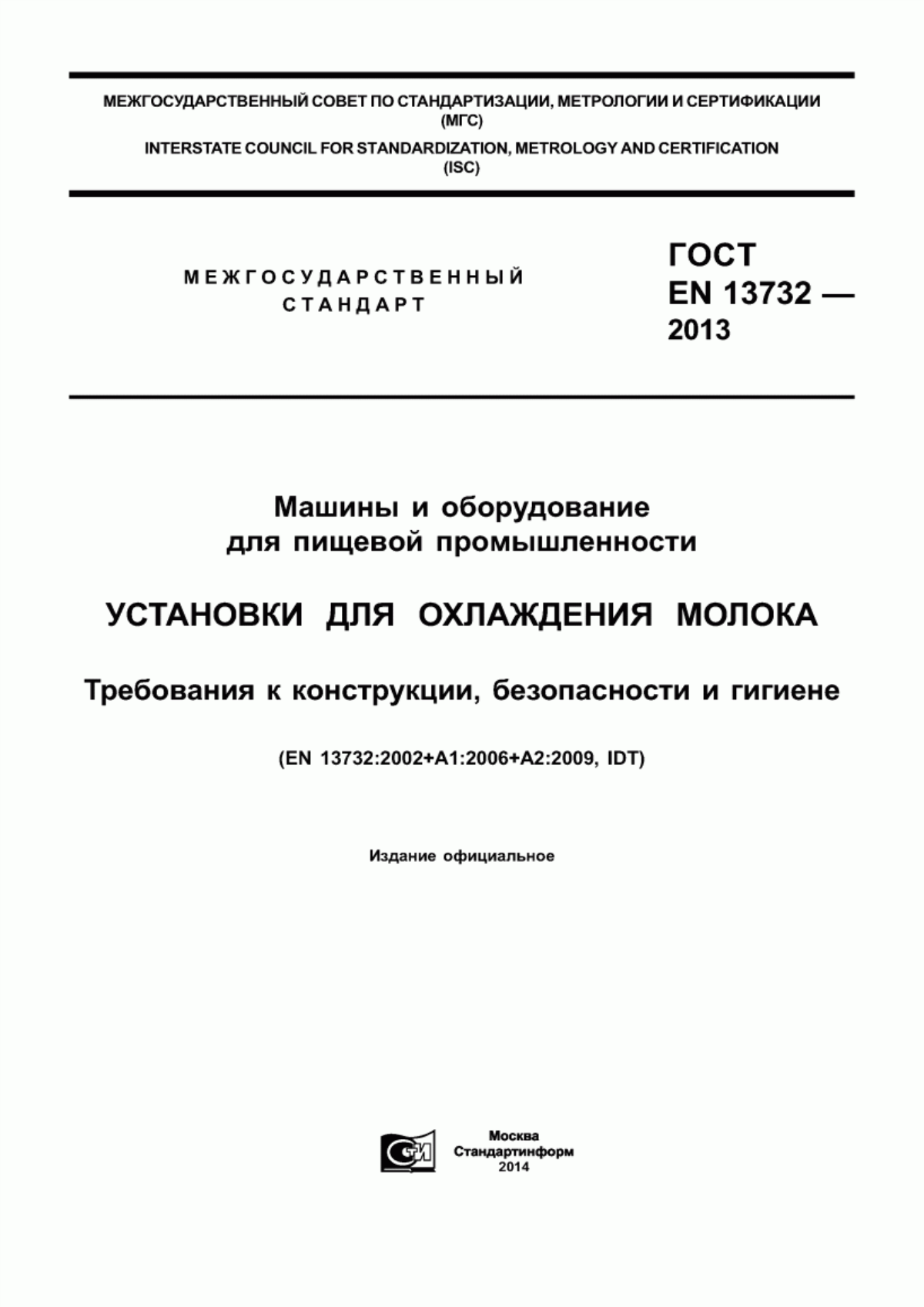

Все выступы внутренней части внутреннего резервуара, имеющие угол менее 2,36 рад (135°), должны иметь радиус не менее 25 мм (см. рисунок 1). Все другие выступы во внутреннем резервуаре должны иметь радиус закругления не менее 3 мм.

- Радиус

Рисунок 1 - Внутренний резервуар

Каждая неподвижно устанавливаемая деталь должна быть приварена к внутреннему резервуару. Сварные швы должны иметь радиус не менее 3 мм, а углы должны составлять не менее 1,57 рад. (90°). Все детали, которые не могут быть приварены к внутреннему резервуару, должны быть закреплены таким образом, чтобы они легко снимались для чистки.

5.5.2.3 Отверстия и крышки, которые должны перекрывать проемы внутреннего резервуара:

a) резервуар должен быть оборудован хотя бы одним отверстием для визуального контроля в виде эллипса размером 350 мм x 400 мм. Каждое отверстие должно иметь направленные вверх края высотой не менее 10 мм;

b) каждое отверстие должно быть оборудовано крышкой, внахлест перекрывающей отверстие и имеющей отогнутые вниз кромки для предотвращения контаминации молока;

c) отверстия и крышки должны обеспечивать возможность забора проб, а также контроля всех внутренних деталей резервуара и молока;

d) при использовании резервуаров, чистка которых производится вручную, отверстия и крышки должны иметь такую конструкцию, чтобы все внутренние детали резервуара можно было легко и эффективно очистить вручную снаружи резервуара;

e) все выступы отверстий и крышек на внутренней стороне резервуара должны иметь радиус закругления не менее 3 мм;

f) отверстие в крышке или перемычка, являющаяся частью крышки резервуара, должны быть оборудованы заглушкой. Все отверстия и заглушки должны соответствовать приведенным выше требованиям в отношении радиусов и направленных вверх/вниз ребер;

g) крышки и заглушки в крышках должны иметь степень защиты от попадания твердых инородных частиц и воды не менее IP 43 в соответствии с EN 60529.

5.5.2.4 Термометры

Не допускается использование стеклянных и ртутных термометров.

5.5.2.5 Мешалки

Мешалки должны быть спроектированы и изготовлены таким образом, чтобы:

a) благодаря использованию сальниковых уплотнений обеспечить защиту от контаминации молока, вызванной попаданием в резервуар частиц извне;

b) материалы и степень шероховатости поверхности соответствовали 5.5.2.2;

c) выступы имели угол не менее 1,57 рад. (90°), а сварные швы и выступы имели радиус не менее 3 мм;

d) нижняя точка, в которой молоко может попасть на соединительную муфту мешалки, находилась не менее чем на 30 мм выше уровня заполнения молоком, соответствующего максимальному объему.

5.5.2.6 Очистка

Конструкция внутреннего резервуара должна обеспечить чистку в соответствии с 3.5.1 EN 1672-2.

Резервуары, оборудованные одним или несколькими люками, которые представляют собой единственный вход, должны быть оборудованы автоматической системой очистки в соответствии с указаниями в приложении C.

5.6 Требования к эргономическим характеристикам

Крышка должна быть спроектирована и изготовлена так, чтобы при открытии и закрытии она соответствовала эргономическим требованиям EN 1005-3.

Высота резервуара в исходном положении над полом или неподвижной платформой в любой точке не должна превышать 1,35 м.

Если это обеспечивается благодаря смонтированным на резервуаре ступенькам или платформам, то они должны соответствовать следующим требованиям:

- платформы должны быть шириной не менее 300 мм и глубиной не менее 250 мм;

- расстояние от пола до первой ступеньки не должно превышать 450 мм;

- расстояние между платформой и наибольшим отверстием резервуара должно составлять не менее 1,0 м.

5.7 Требования, связанные с несанкционированным пуском установки

Поскольку для контроля функционирования установки предусмотрена автоматическая система управления, то риски, связанные с непреднамеренным включением установки, возникают только во время проведения периодических ремонтных работ. Поэтому во время таких работ установка должна быть отключена от сети электропитания (см. 5.2.2.3).

Если устройство отключения питания находится вне обзора с места проведения ремонтных работ, оно должно быть заблокировано.

Если блокирующее устройство отключения питания не является частью установки, то в Руководстве по эксплуатации это должно быть указано (см. 7.4).

Примечание - См. 5.2.2.3. Для обоих требований подходят одинаковые меры защиты.

5.8 Дополнительные общие требования к резервуарам

5.8.1 Температуростойкость

Резервуар и комплектующие должны быть спроектированы и изготовлены так, чтобы выдерживать приведенные ниже температуры:

Эксплуатация | от +5 °C до допустимой рабочей температуры |

Хранение и транспортирование | от -25 °C до +55 °C |

Вода для очистки | от +90 °C в течение 2 мин |

до +70 °C в постоянном режиме |

5.8.2 Внутренний резервуар

Внутренний резервуар должен иметь такую конструкцию, чтобы его номинальный объем () составлял 90-98% от максимального объема (

).

5.8.3 Кожух

Кожух должен быть прочным, препятствовать попаданию воды и инородных частиц и обеспечивать отвод поверхностной воды.

5.8.4 Теплоизоляция

Изоляционный материал не должен смещаться во время хранения, транспортирования или эксплуатации установки.

Теплоизоляция установки на всех этапах эксплуатации должна соответствовать требованиям 5.5.1.2.4.

5.8.5 Опоры и основания

Резервуар должен быть оснащен регулируемыми опорами или стойками, чтобы его можно было установить в исходное положение при монтаже на наклонную поверхность в любом направлении не более 1 к 50, при условии, что уклон между внешними опорами составляет не более 50 мм.

Если резервуар монтируется на горизонтальной поверхности, то расстояние между резервуаром и полом (за исключением опор или стоек) должно составлять не менее 100 мм.

5.8.6 Отверстие для забора молока

Резервуар должен иметь как минимум одно отверстие для забора молока.

Все отверстия для забора молока должны иметь диаметр не менее 40 мм и не более 210 мм.

Примечание - Молоко должно поступать в резервуар без пенообразования.

5.8.7 Выпускное отверстие

Резервуар должен быть оборудован выпускным отверстием.

Выпускное отверстие должно размещаться в донной части внутреннего резервуара таким образом, чтобы все содержимое резервуара попадало в выпускное отверстие.

Если резервуар находится в исходном положении и содержит 40 л контрольной воды, то не менее 39,8 л должно вытекать через отверстие под действием силы тяжести за 1 мин.

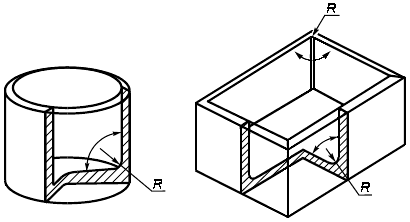

Наивысшая точка внутренней стороны внешнего края выпускной трубы, включая спускной клапан, должна находиться ниже воображаемого продолжения линии внутреннего резервуара (см. рисунок 2).

1 - горизонталь; 2 - продолжение линии внутреннего резервуара

Рисунок 2 - Выпускная труба

Выпускная труба должна быть изготовлена из нержавеющей стали и иметь внутренний диаметр не менее 48 мм. Выпускная труба должна иметь не более одного изгиба и одной стерильной съемной соединительной детали, либо, при наличии выпускного клапана, двух стерильных съемных соединительных деталей. На выпускном клапане или, при его отсутствии, выпускной трубе должен иметься фитинг с наружной резьбой, закрываемый заглушкой. Фитинг должен соответствовать ISO 2852 и ISO 2853. Общая длина выпускного устройства должна быть максимально короткой.

Расстояние от выпускного устройства до пола должно быть не менее 100 мм (см. рисунок 2).

Примечание - Выпускное отверстие может также использоваться как впускное отверстие.

5.8.8 Система электрического управления

5.8.8.1 Выбор рабочих функций

В системе управления должны быть предусмотрены следующие функции:

a) "0": ВЫКЛ для охлаждения, перемешивания и очистки;

b) автоматическое охлаждение: автоматическое охлаждение и перемешивание;

c) ручное охлаждение: ручное управление процессом охлаждения и перемешивания;

d) ручное перемешивание: ручное управление мешалкой (см. 5.8.8.3);

e) автоматическая очистка (если такая функция предусмотрена): очистка резервуара с использованием автоматического устройства.

5.8.8.2 Таймер

Для обеспечения однородности молока в течение длительного времени (см. 5.5.1.2.6) в установке должен быть предусмотрен таймер, чтобы мешалка независимо от других функций включалась на определенное время через заданные интервалы, не превышающие один час.

5.8.8.3 Таймер для мешалки

В установке должен быть предусмотрен таймер для независимого включения мешалки не менее чем на 2 мин. Это требование применимо для резервуаров, рассчитанных на длительную работу мешалки.

5.8.8.4 Термометр

Каждый резервуар должен быть оборудован термометром для измерения температуры молока при заполнении резервуара на 10-100% от номинального объема.

Термометр должен быть надлежащим образом защищен во избежание попадания пыли или жидкости на другие детали резервуара.

Термометр должен выдерживать температуры, приведенные в 5.8.1.

Термометр должен работать во всех режимах и при выполнении всех функций, но при выборе функции "0" (см. 5.8.8.1а) температура не будет отображаться.

При температуре окружающей среды в диапазоне между +5 °C и контрольной температурой погрешность термометра при температуре между +2 °C и +12 °C должна составлять не более ±1 °C при изменении температуры молока не более чем на 15 °C в час.

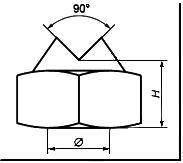

Прибор должен быть оснащен градуированной шкалой с легким считыванием надписей, при этом шкала должна быть расположена на стороне, с которой происходит слив молока и моющих средств. Градуировка шкалы осуществляется в градусах Цельсия, причем одно деление соответствует 1 °C в диапазоне между +2 °C и +12 °C, а общая градуировка должна осуществляться с 0 °C до +80 °C. Длина шкалы в диапазоне +2 °C и +12 °C должна быть не менее 20 мм. Если термометр оснащен круглой шкалой, то считывание производится по окружности, описываемой концом стрелки. Высота цифр должна быть не менее 10 мм.

5.8.9 Указатель уровня

Если резервуар оборудован указателем уровня для определения объема молока, то такой указатель должен отображать значения в диапазоне от 10% до 100% номинального объема. Высота каждого деления указателя уровня должна равняться 1 мм.

5.9 Требования к специальным модификациям резервуаров

5.9.1 Вакуумный резервуар

Примечание - Для вакуумных резервуаров могут действовать национальные нормативные положения.

При внутреннем давлении до 80 кПа, т.е. при абсолютном давлении в 20 кПа (расчетное давление), вакуумный резервуар должен выполнять свои функции.

Вакуумный резервуар должен иметь такую герметичность, чтобы при вакууме внутри резервуара в 50 кПа и при работающей или неработающей мешалке объемы поступления воздуха в резервуар не превышали 20 л/мин.

5.9.2 Резервуар с ледяным отсеком

5.9.2.1 Конструкция

Резервуар с ледяным отсеком должен иметь такую конструкцию, чтобы при выходе из строя регулятора толщины льда другие детали установки не могли быть повреждены.

Установка должна иметь такую конструкцию, чтобы обеспечить равномерное образование льда на всей поверхности испарителя.

Для обеспечения визуального контроля процесса образования льда должна быть предусмотрена съемная крышка. Резервуар с ледяным отсеком должен иметь такую конструкцию, чтобы можно было легко поменять воду, используя, например, выпускную трубу с клапаном или крышкой.

Размер резервуара с ледяным отсеком должен быть достаточным для нормального функционирования регулятора толщины льда и системы циркуляции в соответствии с требованиями 5.9.2.2 и параметрами, установленными в приложении В. Время образования льда (время рабочего цикла конденсатора) для охлаждения одного доения молока не должно превышать 9 ч при контрольной температуре и 11 ч при допустимой рабочей температуре.

5.9.2.2 Регулятор толщины льда

Охлаждающий резервуар с ледяным отсеком должен быть оборудован регулятором, который автоматически регулирует толщину льда и функционирует при температуре окружающей среды между +5 °C и допустимой рабочей температурой так, чтобы при объеме молока между 40% от одного доения и 100% от номинальной емкости процесс образования льда соответствовал требованиям раздела 5.

Регулятор должен предотвращать чрезмерное образование льда на испарителе, которое может препятствовать нормальному функционированию установки.

Если резервуар оборудован таймером для управления регулятором, то он должен быть запрограммирован в соответствии с инструкциями изготовителя.

6 Методы проверки требований безопасности и выполнения санитарно-гигиенических требований

Контрольные испытания резервуара на соответствие требованиям разделов 4 и 5 настоящего стандарта приведены в таблице 3:

Таблица З

Подраздел | Требование | Методы проверки |

5.2.1 | Крышка | Проверка функциональности и визуальный контроль |

5.2.2 | Мешалки | Проверка функциональности и визуальный контроль |

5.2.3 | Холодильная установка | Проверка на соответствие холодильной установки EN 378-1 и EN 378-2. |

5.2.4 | Устойчивость | a) Установите резервуар в исходное положение. Проверьте общий вес. |

5.3 | Электрическая безопасность | См. 5.3. |

5.4.1 | Очистительные средства и горячая вода | См. 7.2. |

5.4.2 | Используемый хладагент | См. данные на фирменной табличке на резервуаре и/или конденсаторе. В неоднозначных случаях необходимо по окончании испытаний проверить тип хладагента в конденсаторе, используя подходящую процедуру. |

5.5.1.1 | Система управления и электрическое оборудование | - проверьте работу термостатов, например, перепад температур и постоянство температуры включения/выключения. Это необходимо сделать во время проверок по мощности (см. B.2.1); |

5.5.1.2.2 | Время охлаждения молока | См. B.2.1 |

5.5.1.2.3 | Поддержание температуры охлаждения | См. B.2.1 |

5.5.1.2.4 | Теплоизоляция | См. B.2.2 |

5.5.1.2.5 | Замерзание молока | См. B.2.1.2 |

5.5.1.2.6 | Перемешивание молока | См. B.2.3 |

5.5.1.2.7 | Допустимая рабочая температура | См. B.2.1.6 и B.2.1.7 |

5.5.2.1 | Общие требования | См. технический паспорт материалов. |

5.5.2.2 | Сварные швы | Проверьте качество сварных швов визуально или другими подходящими методами. |

5.5.2.2 | Крепления и фиксаторы (внутренний резервуар) | Визуальный контроль (по чертежам; на установке). |

5.5.2.2 | Характер поверхности | Проверка характера поверхности с помощью устройства для измерения глубины шероховатостей. |

5.5.2.2 | Материалы | Проверка дополняется достоверными данными, предоставленными производителем. |

5.5.2.2 | Радиусы | Проверьте радиус всех выступов с помощью подходящего измерительного прибора. |

5.5.2.3 а) до е) | Отверстия и крышки | Проверьте размеры. Визуальный контроль |

5.5.2.3 ж) | Отверстия и крышки | a) проверьте соответствие средств защиты от попадания твердых инородных частиц в резервуар (см. 5.5.2.3 ж) в соответствии с процедурой, описанной в разделе 13 EN 60529; |

5.5.2.4 | Термометр | Визуальный контроль. |

5.5.2.5 | Мешалки | a) Визуальный контроль, чертежи; |

5.5.2.6 | Очистка | См. Приложение C. |

5.6 | Эргономика | См. соответствующую процедуру проверки в EN 1005-3; |

5.7 | Неожиданное включение установки | Проверьте инструкцию по эксплуатации и/или проведите визуальный контроль/проверку функциональности. |

5.8.1 | Температуростойкость | Проверка функциональности установки или критичных материалов и деталей. |

5.8.2 | Внутренний резервуар | - установите резервуар в исходное положение при температуре окружающей среды между +5 °C и допустимой рабочей температурой (SOT); |

5.8.3 | Кожух | Проверка функциональности и визуальный контроль. |

5.8.4 | Теплоизоляция | См. B.2.2 |

5.8.5 | Опоры и основания | Визуальный контроль, проверка по чертежам. |

5.8.6 | Отверстие для забора молока | Визуальный контроль. |

5.8.7 | Выпускное отверстие | Визуальный контроль, чертежи |

5.8.8.1 | Выбор рабочих функций | Проверка функциональности и визуальный контроль |

5.8.8.2 | Таймер | См. В.2.1.1.5 |

5.8.8.3 | Таймер для забора проб | См. В.2.1.1.5 |

5.8.8.4 | Термометр | См. В.2.1.1.5 |

5.8.9 | Указатель уровня | Визуальный контроль |

5.9.1 | Вакуумный резервуар | Если на скорость работы мешалки(ок) влияет уровень вакуума в резервуаре, проверку по мощности следует осуществлять при максимально низкой скорости работы мешалки при вакууме в 0-50 кПа. |

5.9.2.1 | Охлаждающий резервуар с ледяной водой | См. B.2.1.3, B.2.1.5, B.2.1.7 и B.2.1.8 |

5.9.2.2 | Устройство для регулирования толщины льда | См. B.2.1.3, B.2.1.5 и B.2.1.7 |

7 Информация для потребителя

7.1 Общие положения

Информация для потребителя должна соответствовать требованиям раздела 5 EN 292-2. Комплект поставки должен включать в себя Руководство по эксплуатации. Все инструкции должны быть на русском языке.

7.2 Руководство по эксплуатации

Руководство по эксплуатации должно соответствовать требованиям и указаниям, приведенным в 5.5 EN 292-2. Оно должно содержать приведенную ниже информацию.

Потребитель должен получить Руководство по эксплуатации на момент установки резервуара. Такое Руководство должно содержать данные, указанные в 7.3 и 7.6, а также следующую информацию:

- подробное описание конструкции, включая размеры и массу;

- описание основных деталей;

- детальные указания по обслуживанию, включая пояснения всех используемых символов и условных обозначений;

- описание процедур по техническому обслуживанию, включая периодичность их проведения;

- Руководство по эксплуатации должно содержать следующую информацию о шумовых характеристиках:

- уровень звукового давления излучения, измеренный по шкале A, если он превышает 70 дБА; если уровень звукового давления излучения не превышает 70 дБА, это также должно быть указано;

- значение звукового давления излучения, измеренное по шкале C, если оно превышает 63 Па (130 дБ в сравнении с 20 мкПа);

- уровень звукового давления излучения, измеренный по шкале A, если он превышает 80 дБА.

Значения шумовых характеристик должны быть получены и представлены в соответствии с приложением A.

- информация о мерах, предпринимаемых при выходе установки из строя;

- меры обеспечения безопасности в отношении значительных рисков, т.е.:

- использование чистящих средств,

- несанкционированный пуск установки;

- меры обеспечения безопасности в экстренных случаях, когда потребитель должен войти во внутренний резервуар:

- необходимо обесточить установку,

- необходимо зафиксировать в открытом положении устройства, препятствующие блокированию персонала внутри резервуара, например крышки,

- информация о простом и безопасном методе входа и выхода из резервуара;

- подготовка, которую должен пройти обслуживающий персонал;

- указание мер предосторожности для обслуживающего персонала установки при ее опорожнении.

При проведении испытаний или при непреднамеренном включении установки необходимо соблюдать меры предосторожности для обеспечения стабильного функционирования установки.

7.3 Инструкции

7.3.1 Инструкции по ежедневной эксплуатации

Изготовитель должен предоставить потребителю информацию, содержащую простые и понятные инструкции. В них должны быть подробно описаны процедуры по техническому обслуживанию и очистке.

Инструкции должны содержать следующую минимальную информацию:

- режим работы, включая требования к проверке установки перед началом доения;

- процедуру очистки резервуара, включая подробное описание рекомендуемых химических чистящих средств и их количество, а также максимальную/минимальную температуру воды для очистки.

Инструкция должна быть долговечной, водостойкой и находиться либо на резервуаре, либо на видном месте вблизи резервуара.

При проведении испытаний или при непреднамеренном включении установки необходимо соблюдать меры предосторожности для обеспечения стабильного функционирования установки.

7.3.2 Инструкции по забору проб молока

Потребитель должен получить информацию с простыми и понятными инструкциями. В ней должно содержаться описание процедуры по забору проб молока для обеспечения правильного и быстрого выполнения данного процесса. Должна быть четко описана процедура включения автоматической химической мойки резервуара, если таковая предусмотрена в установке.

7.4 Инструкции по монтажу и техническому обслуживанию

Должна быть установлена табличка с указанием, что перед тем как войти во внутренний резервуар, необходимо выключить и обесточить мешалку.

Один экземпляр инструкции должен быть предусмотрен для оператора; в ней должны быть подробно описаны надлежащие процедуры по монтажу, эксплуатации и техническому обслуживанию установки.

Должна быть представлена подробная информация:

- об основных деталях;

- о маркировках/ярлыках;

- об условиях монтажа и сведения об электрическом отключающем устройстве (аварийном выключателе) (если оно не входит в состав холодильной установки).

Изготовитель должен указать следующую информацию:

- при использовании холодильных установок с номинальным током >16 А обязательно должно быть предусмотрено отключающее устройство;

- отключающее устройство должно располагаться вблизи холодильной установки на высоте 1,7 м и иметь маркировку;

- отключающее устройство должно иметь блокировку, если оно находится вне обзора с места проведения плановых работ по техническому обслуживанию;

- меры обеспечения безопасности перед входом во внутренний резервуар:

- необходимо обесточить установку,

- необходимо зафиксировать в открытом положении устройства, препятствующие блокированию персонала внутри резервуара, например крышки,

- информация о простом и безопасном способе входа и выхода из резервуара;

- о том, как установить резервуар в требуемое положение;

- о всех специальных мерах, которые следует учитывать перед установкой резервуара, например, опорных плит, стоков, люков. Эту информацию также следует предоставить потребителю для того, чтобы он выполнил все необходимые работы перед монтажом установки:

- вокруг резервуара должно быть достаточно свободного пространства (рекомендуется 500 мм) для регулярной очистки в соответствии с санитарными требованиями,

- над резервуаром или платформой должно быть предусмотрено достаточно свободного пространства (рекомендуется оставлять над платформой 2,0 м),

- при необходимости потребитель может установить дополнительные ступеньки/платформы для обеспечения свободного доступа к отверстию для отбора проб молока;

- подробное описание процедуры установки резервуара на наклонной поверхности;

- дополнительные требования к месту установки конденсатора, а также к прокладыванию трубопроводов для хладагента, если они не описаны в EN 378;

- монтажные схемы, в том числе монтажная схема холодильной установки;

- электрические схемы;

- подробные требования к системе водоснабжения для обеспечения функционирования системы очистки;

- детальное описание процесса проверки системы охлаждения и очистки;

- перечень возможных неисправностей, в котором приведены наиболее распространенные возможные неисправности, и рекомендации по их устранению.

При проведении испытаний или при непреднамеренном включении установки необходимо соблюдать меры предосторожности для обеспечения стабильного ее функционирования.

7.5 Инструкции по демонтажу

Потребитель должен получить инструкции с подробным описанием процедур по демонтажу резервуара и всех комплектующих.

Для холодильных установок см. EN 378-1 - EN 378-4.

При проведении испытаний или при непреднамеренном включении установки необходимо соблюдать меры предосторожности для обеспечения стабильного функционирования установки.

7.6 Маркировка

7.6.1 Следует использовать международные символы.

7.6.2 На каждом отдельном электрическом компоненте должны быть надежно приклеены маркировки/ярлыки для идентификации каждого отдельного компонента.

7.6.3 Установка должна иметь маркировку/ярлыки, содержащие следующую информацию:

- название предприятия-изготовителя, адрес;

- описание установки;

- серийный номер установки;

- модель установки;

- обязательную маркировку;

- год выпуска;

- номинальные объемы, л;

- классы по мощности, как указано в разделе 5;

- номер хладагента в соответствии с таблицей A.1 в EN 378-1;

- требуемое количество хладагента, кг;

- максимально допустимое давление холодильной установки;

- номинальное напряжение;

- номинальную частоту;

- ток при полной загрузке (см. 17.4 EN 60204-1).

Примечание - Данная маркировка/ярлык могут содержать дополнительные обозначения, описанные в других стандартах, особенно относительно электрической безопасности и директив по функционированию установки.

7.6.4 Резервуар должен иметь свой серийный номер, как описано в 7.6.2. Он должен быть указан на видном месте на твердом участке поверхности кожуха или внутреннего резервуара. Высота цифр должна составлять не менее 4 мм.

7.6.5 Главный пульт управления установки должен иметь однозначные и понятные обозначения. При использовании символов их значение должно быть описано в Руководстве по эксплуатации.

7.6.6 Возле люка должен быть прикреплен водостойкий ярлык со следующим текстом:

"Перед входом в резервуар:

- обязательно прочитайте инструкцию по эксплуатации;

- обязательно обесточьте установку".

Приложение A

(обязательное)

Система правил анализа шума. Второй класс точности

A.1 Область применения

А.1.1 Данные правила измерения шума являются обязательными для установок охлаждения молока, описанных в разделе 1 и 3.1 настоящего стандарта.

A.1.2 Данное приложение содержит всю необходимую информацию для определения, установки параметров и проверки (в нормальных условиях) шумовых характеристик установок охлаждения молока, описанных в разделе 1 и 3.1 настоящего стандарта.

A.1.3 Определение шумовых характеристик проводится в соответствии с классом точности 2.

A.2 Определение уровня звукового давления

А.2.1 По шкале А уровень звукового давления должен измеряться по EN ISO 11201. Время измерения должно составлять 15 с.

A.2.2 По шкале A степень влияния шумового излучения должна измеряться в середине прямоугольных поверхностей, которые огибают устройство для охлаждения молока, на расстоянии 1 м с каждой стороны согласно 3.10 EN ISO 3744. Средняя величина этих четырех отдельных показателей шумового излучения, измеренных по норме A, принимается для определения параметров шумового излучения (см. A.8). Для каждого замера микрофон должен устанавливаться на высоте от 1,6 м от пола.

A.З Условия установки и монтажа

Установка для охлаждения молока при испытании устанавливается на отражающую поверхность. При этом учитываются требования EN ISO 11201.

Примечание - Не проводить замеры в безэховых пространствах с близлежащими источниками шума. Испытание может также проводиться на открытых площадках, имеющих твердую поверхность без шумоотражающих веществ и находящихся на максимально большом расстоянии между источником шума и местом замера.

A.4 Условия эксплуатации

В соответствии со шкалой A замер уровня звукового давления должен проводиться при соблюдении двух производственных условий:

1) в условиях охлаждения моторы конденсатора и вращающихся мешалок должны быть включены;

2) в условиях очистки должен быть включен насос очистки.

Наивысший показатель уровня звукового давления используют для определения шумовых характеристик (см. A.8).

A.5 Погрешности измерений

Измеренная по шкале A степень влиянии шумового излучения может иметь сравнительную погрешность от 0,5 до 2,5 дБ (по EN ISO 11201).

Примечание - В то же время отсутствуют технические данные по шумовому излучению для определения сравнительной погрешности для исследуемых групп установок. Показатели, данные в основных нормах по шумовому излучению, могут рассматриваться как промежуточные либо крайние показатели и применяться для определения погрешности замера. С целью определения минимальной сравнительной погрешности, которая поможет определить самую низкую возможную погрешность при замере, проводятся исследования с участием изготовителя.

A.6 Информация, подлежащая регистрации

Регистрируют технические требования, устанавливаемые настоящими правилами испытаний по шуму. Любые отклонения от этих правил и от примененных основополагающих стандартов должны регистрироваться вместе с техническими обстоятельствами, обусловившими такие отклонения.

A.7 Информация, вносимая в протокол испытаний

В протоколе по измерению шумовых характеристик предоставляются данные, которые изготовитель считает важными и которые запрашивает потребитель для проверки данных показателей.

Необходимо принимать во внимание следующие параметры:

- информацию о производителе, типе установки, модели, серийном номере и годе выпуска;

- ссылки на нормы шумовых характеристик;

- условия проведения испытаний;

- данные по порядку проведения замеров;

- расширенные характеристики шумового излучения.

Шумовые характеристики должны соответствовать допустимым нормам. Если эти нормы не соблюдаются, то должно быть представлено обоснование. Погрешности и технические обоснования таких погрешностей должны быть приняты во внимание.

A.8 Заявление и подтверждение значений шумовых характеристик

A.8.1 Данные об уровнях выделения шума должны учитывать параметры по EN ISO 4871. Должны быть указаны значения уровня звукового давления (

и

) и соответствующие погрешности замера

(

и

) (в соответствии с 7.2).

Показатель уровня звукового давления должен быть округлен до единицы.

A.8.2 Показатели уровня звукового давления излучения должны находиться в пределах допустимых значений. Если это условие не выполнено, то указывают, что имеются отклонения от стандартов.

В этом случае повторное испытание по EN ISO 4871 должно проводиться при одинаковых условиях для установки, монтажа и эксплуатации, которые были использованы для начального определения уровня шума.

Примечание 1 - При проверке могут учитываться дополнительные показатели создания шума.

Примечание 2 - Погрешность должна быть в пределах 2,5 дБ.

Таблица A.1 - Пример измерения параметров звукового давления

Номер модели, условия эксплуатации и другие данные |

Показатель звукового давления |

|

Приложение B

(обязательное)

Проверка охлаждения, термоизоляции, перемешивания

B.1 Общие сведения

B.1.1 Погрешность измерения

B.1.1.1 Температура окружающей среды

Погрешность измерения температуры окружающей среды должна составлять ±0,5 °C.

B.1.1.2 Температура молока и воды для контрольных проверок

Погрешность измерения температуры молока и воды для контрольных проверок должна составлять ±0,4 °C.

B.1.1.3 Объемы

Погрешность измерения объема доения должна составлять ±0,5%.

B.1.1.4 Другие измерения

Все измерения должны проводиться с погрешностью ±1,5%.

B.1.2 Периодичность проведения измерений

B.1.2.1 Измерения температуры

Измерения могут проводиться на одной или нескольких проверяемых установках. Интервал между двумя измерениями одной установки должен составлять не менее 2 мин, а время каждого измерения должно быть записано.

B.1.2.2 Измерения других параметров

Измерения параметров должны проводиться регулярно с интервалом не более одного раза каждые 10 мин.

За время охлаждения каждого доения должно проводиться не менее восьми измерений.

B.1.3 Температура окружающей среды

B.1.3.1 Общие сведения

Температура должна измеряться датчиком температур. Температурные датчики должны быть защищены от излучения металлическими кожухами с отражательными поверхностями. Масса кожухов должна равняться либо не превышать массу датчика. Например, медный цилиндр массой 25 г с минимальной поверхностью покрытия из сплава меди с оловом или цинком (диаметр = высота = 15 мм).

При определении температуры окружающей среды должна быть определена температура в помещении, где находится установка, и среднее значение температур, полученных в местах четырех измерений.

B.1.3.2 Температура перед конденсатором

Температура в каждой точке измерения должна за время испытания оставаться постоянной в границах ±2 °C. Точность измерения среднего значения температуры должна составлять ±1 °C.

B.1.3.3 Температура вокруг резервуара

Температура при замерах не должна опускаться ниже установленных значений температуры.

B.1.3.4 Расположение точек измерений

Точки измерения должны быть расположены:

- на середине наружной поверхности резервуара на расстоянии (100±10) мм от стенок резервуара и равномерно распределены по окружности резервуара;

- перед конденсатором воздушного охлаждения на расстоянии (300±10) мм от его поверхности равномерно по тепловыделяющей поверхности.

B.1.3.5 Количество точек измерений

Для резервуара должно быть не менее одной точки места на каждой стороне резервуара, а для цилиндрических резервуаров - не менее 4.

Для конденсатора с воздушным охлаждением должна быть одна точка измерения на квадратный метр тепловыделяющей поверхности, то есть всего от 2 до 6.

B.1.4 Движение воздуха

Резервуар и конденсатор должны на время измерения быть расположены таким образом, чтобы на скорость движения воздуха, проходящего через конденсатор, не влияли внешние факторы.

Скорость воздуха, проходящего по внешним стенкам резервуара, при выключенном конденсаторе не должна превышать 1 м/с.

B.1.5 Температура молока или контрольной воды

Температура контрольной воды должна измеряться тремя датчиками внутри резервуара:

- один датчик должен находиться на расстоянии менее 40 мм от выпускного патрубка;

- один датчик должен быть расположен так, чтобы измерять минимальный объем первого доения (см. B.2.1.2 и B.2.1.3);

- один датчик может передвигаться так, чтобы при каждой проверке доения (включая измерение с малым объемом и термоизоляцией) он мог находиться на расстоянии от 50 до 100 мм.

B.1.6 Энергоснабжение

Количество потребляемой электроэнергии должно составлять около 5% общей потребляемой предприятием энергии.

Частота должна составлять ±1% номинальной частоты.

B.2 Проверки работоспособности

B.2.1 Проверка охлаждения молока

B.2.1.1 Общие сведения

B.2.1.1.1 Установка резервуара

Необходимо установить резервуар в исходное положение, а конденсатор - в помещение с необходимой температурой окружающей среды:

- контрольной температурой;

- допустимой рабочей температурой;

- либо +5 °C.

B.2.1.1.2 Резервуар должен провести минимум 2 ч в состоянии покоя в помещении с соответствующей температурой окружающей среды до начала испытания.

B.2.1.1.3 Перед началом испытания резервуар должен пройти очистку в соответствии с Руководством по эксплуатации.

B.2.1.1.4 Порядок действий

Общий порядок проведения испытания охлаждения показан на рис.B.1 и B.2.

B.2.1.1.5 Проверка элементов управления

Таймер: данный элемент управления контролируется во время проверок B.2.1.4 или B.2.1.5.

Таймер для забора проб: проверить данный элемент управления на соответствие 5.7.8.3

Термостат:

- проверяют, удерживает ли термостат температуру тестируемой воды между периодами охлаждения во время тестов от B.2.1.2 до B.2.1.5 на уровне не более +4 °C;

- проверяют, удерживает ли термостат температуру, указанную в 5.8.1, на время тестирования очистки (приложение C);

- проверяют, функционирует ли перемыкающий выключатель для ручной эксплуатации охлаждения и смешивания.

Термометр:

- проверяют, находится ли термометр в нужном положении, чтобы показывать температуру при любом объеме от 10 до 100% (B.2.3);

- проверяют, надежно ли установлен термометр для проведения замеров во время испытания очистки (приложение C);

- проверяют, все ли функции эксплуатации выполняет термометр;

- проверяют точность термометра по 5.8.8.4 во время испытания в соответствии с B.2.1.4 и B.2.1.5.

B.2.1.2 Испытание резервуара для одного доения при неполном объеме с системой прямого охлаждения

Температура окружающей среды для испытания: контрольная температура.

Примечание - За общее время испытания необходимо провести проверку с помощью деревянной палочки или похожего предмета с интервалами не более 5 мин с целью определить, замерзла ли испытываемая вода.

B.2.1.2.1 Резервуар заполняется испытываемой водой, которая соответствует 40% доения

- резервуар на 2 доения![]() ;

;

- резервуар на 4 доения![]() ;

;

- резервуар на 6 доений![]() .

.

B.2.1.2.2 Когда резервуар заполнен испытываемой водой и установлена температура +35 °C, записывается время и начинается процесс охлаждения с автоматическим регулированием.

B.2.1.2.3 Когда температура испытываемой воды достигает +4 °C, записывается время и продолжается процесс охлаждения до тех пор, пока термостат не остановит охлаждение. Снова записывается время и температура испытываемой воды и проверяется, не превратилась ли вода в лед.

B.2.1.2.4 Устройство с автоматическим регулированием продолжает функционировать в течение трех циклов термостата или 6 ч. Это считается кратким временным отрезком. Когда резервуар продолжает работу после окончания цикла термостата, записываются температуры при выключении и включении. После этого временного интервала записывается окончательная средняя температура испытываемой воды.

B.2.1.2.5 Если в ходе испытания образовался лед, то устройство не соответствует техническим требованиям. Важно также проверить, являются ли постоянными температура включения и выключения, если нет, испытание необходимо повторить.

Температура окружающей среды для испытания: +5 °C.

B.2.1.2.6 Повторяется испытание с B.2.1.2.1 по B.2.1.2.3 при температуре +5 °C.

B.2.1.2.7 Еще раз провести испытание по B.2.1.2.6.

B.2.1.2.8 Если при испытаниях B.2.1.2.6 и B.2.1.2.7 не образовался лед, установка соответствует техническим требованиям.

Если в обоих испытаниях B.2.1.2.6 и B.2.1.2.7 образовался лед, считается, что установка не соответствует требованиям.

Если лед образовался в одном из испытаний, проводится третья проверка. Если во время третьей проверки лед снова образуется, установка не соответствует требованиям.

B.2.1.2.9 Если предусмотрено автоматическое управление процессом охлаждения во избежание замерзания в области испарителя, необходимо проверить, не происходит ли замерзание до начала работы установки.

B.2.1.3 Испытание с низкими объемами молока/проверка образования льда - резервуар охлаждения воды.

Температура окружающей среды для испытания: контрольная температура.

B.2.1.3.1 При максимально заполненном резервуаре с ледяным отсеком с запрограммированной системой регулирования, контрольное количество воды равно 40% доения.

B.2.1.3.2 Когда резервуар заполнен испытываемой водой и температура установлена на отметке +35 °C, температура записывается и начинается процесс автоматического регулирования, сопровождаемый охлаждением и образованием льда.

B.2.1.3.3 Когда температура испытываемой воды достигает +4 °C, записывается время и продолжается процесс охлаждения, до тех пор пока термостат не остановит охлаждение. Снова записывается время и средняя температура испытываемой воды.

B.2.1.3.4 Конденсатор(ы) с регулировкой толщины льда продолжает работать, пока регулятор толщины льда не выключится сам. Записывается время.

B.2.1.3.5 В ходе описанных выше процедур продолжать термостатическую регулировку испытываемой воды.

B.2.1.3.6 Наполнить резервуар следующим количеством испытываемой воды, составляющим 40% доения, при температуре +35 °C.

B.2.1.3.7 Когда резервуар заполнен испытываемой водой, записывается температура и начинается процесс автоматического регулирования, сопровождаемый охлаждением и образованием льда.

B.2.1.3.8 Когда температура испытываемой воды достигает +4 °C, записывается время и продолжается процесс охлаждения, до тех пор пока термостат не остановит охлаждение. Снова записывается время и средняя температура испытываемой воды.

B.2.1.3.9 Конденсатор(ы) с регулировкой толщины льда продолжает работать, пока регулятор толщины льда не выключится сам. Записывается время и средняя температура испытываемой воды. Конденсатор(ы) выключается.

B.2.1.3.10 Для резервуара на четыре доения повторить испытание с B.2.1.3.6 по B.2.1.3.9 еще дважды. Для резервуара на шесть доений повторить испытание с B.2.1.3.6 по B.2.1.3.9 еще четыре раза.

B.2.1.3.11 Испытываемая вода удаляется и проверяется образование льда.

B.2.1.3.12 Использование результатов

B.2.1.3.12.1 Проверяют, одинаковы ли отрезки времени для образования льда. Погрешность, превышающая средние показатели времени больше, чем на 20%, считаются неисправностью, несоответствием требованиям по 5.9.2 и должны быть приняты во внимание.

B.2.1.3.12.2 Проверяют, имеют ли пластины льда правильную форму и расположены ли они равномерно по поверхности испарителя. Если возникает блокировка льдом, то есть вода не может протекать из-за льда, это считается несоответствием 5.9.2.

Примечание - При этом резервуар на время проверки должен быть надежно закреплен.

B.2.1.4 Испытания на молоке - резервуары с системой непосредственного охлаждения.

Первое и последнее доение при контрольной температуре.

Стандартный порядок действий предусматривает испытание по первому и последнему доению.

Примечание 1 - Если резервуар имеет несколько конденсаторов и они включаются один за другим, необходимо провести дальнейшие проверки, которые начинаются с момента включения второго конденсатора.

Примечание 2 - При этой проверке может быть замерено время, необходимое для процесса смешивания.

Примечание 3 - Во время испытания должна проверяться точность термометра.

B.2.1.4.1 Проверка N 1 - Первое доение

B.2.1.4.1.1 После очистки резервуара и времени успокоения (2 ч) () (см. рисунок B.1), наполнить резервуар контрольной водой (как перед первым доением молока).

: время охлаждения доения от исходной температуры до +4 °C;

: время охлаждения доения от исходной температуры до выключения термостата;

: общее время проверки;

: время установления (2 ч);

: исходная температура контрольной воды к началу процесса охлаждения;

,

,

,

: температура контрольной воды при каждом выключении термостата;

,

,

,

: температура контрольной воды при каждом включении термостата;

: Температура контрольной воды при

;

,

,

,

: показания счетчика при

,

,

,

Рисунок B.1 - Порядок действий для проверки резервуара с прямой системой непосредственного охлаждения

B.2.1.4.1.2 Когда резервуар заполнен водой и температура достигла +35 °C, записывают время и показания электрического счетчика (), начинается процесс охлаждения с автоматическим регулированием температур.

B.2.1.4.1.3 Когда температура опускается до +4 °C, записывается время.

Примечание - Показания счетчика () могут быть записаны, они послужат дополнительной информацией.

B.2.1.4.1.4 Процесс охлаждения продолжается до момента, когда выключится термостат охлаждения; средняя температура контрольной воды () должна быть записана.

Примечание - Показания счетчика () могут быть записаны, они послужат дополнительной информацией.

B.2.1.4.1.5 Интервал времени - 12 ч, установка работает в течение этого времени. После этого записываются показания счетчика (

) и окончательная средняя температура тестируемой воды (

).

B.2.1.4.2 Проверка N 2 - Последнее доение

B.2.1.4.2.1 Резервуар на 100% номинального объема заполняется тестируемой водой, средняя температура которой должна быть:

- резервуар на два доения = +19,5 °C;

- резервуар на четыре доения = +11,8 °C;

- резервуар на шесть доений = +9,2 °C.

B.2.1.4.2.2 Когда количество и температура контрольной воды установлены по В.2.1.4.2.1, записываются время и показания счетчика () и начинается процесс охлаждения с автоматическим терморегулированием.