ГОСТ EN 15861-2014

Группа Г71

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Машины и оборудование для пищевой промышленности

УСТАНОВКИ КОПТИЛЬНЫЕ

Требования по безопасности и гигиене

Food processing machinery and equipment. Smokehouses. Safety and hygiene requirements

МКС 67.260

Дата введения 2016-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Закрытым акционерным обществом "Корпорация "Российское продовольственное машиностроение" (ЗАО "Корпорация "Роспродмаш") на основе собственного аутентичного перевода на русский язык европейского регионального стандарта, указанного в п.5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2014 г. N 72-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Министерство экономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узгосстандарт |

Украина | UA | Госпотребстандарт Украины |

(Поправка. ИУС N 3-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 15 июня 2015 г. N 727-ст межгосударственный стандарт ГОСТ EN 15861-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2016 г.

5 Настоящий стандарт идентичен европейскому региональному стандарту EN 15861:2012* Food processing machinery - Smokehouses - Safety and hygiene requirements (Оборудование для пищевой промышленности. Коптильни. Требования безопасности и гигиены).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Европейский региональный стандарт разработан Европейским комитетом по стандартизации (CEN) в соответствии с мандатом, предоставленным Европейской комиссией и Европейской ассоциацией свободной торговли (EFTA), и реализует существенные требования безопасности Директивы 2006/42/ЕС.

Европейский региональный стандарт, на основе которого подготовлен настоящий стандарт, реализует существенные требования безопасности директив ЕС, приведенные в приложении ZA.

Перевод с английского языка (en).

Официальные экземпляры европейского регионального стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и европейских региональных стандартов, на которые даны ссылки, имеются в ФГУП "".

Наименование настоящего стандарта изменено относительно наименования европейского стандарта в связи с особенностями построения межгосударственной системы стандартизации.

В разделе "Нормативные ссылки" ссылки на европейские региональные стандарты актуализированы.

Сведения о соответствии межгосударственных стандартов ссылочным европейским региональным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2022 год, введенная в действие с 12.10.2021

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт согласно EN ISO 12100* относится к стандартам типа С.

_______________

* В Российской Федерации действует ГОСТ Р ИСО 12100-1-2007 "Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1: Основные термины, методика" и ГОСТ Р 51333-99 "Безопасность машин. Основные понятия, общие принципы конструирования. Термины, технологические решения и технические условия".

Коптильные установки и связанные с ними опасности, опасные ситуации и несчастные случаи, относящиеся к области их применения, указаны в разделе 1 "Область применения" настоящего стандарта.

Если положения настоящего стандарта отличаются от тех, которые указаны в стандартах типа А или В, положения настоящего стандарта имеют предпочтение перед положениями других стандартов.

1 Область применения

1.1 Требования

Настоящий стандарт определяет требования по безопасности и гигиене при проектировании, изготовлении, эксплуатации, транспортировании и хранении коптильных установок, применяемых в пищевой промышленности.

Коптильные установки, относящиеся к области применения настоящего стандарта, используются для горячего и холодного копчения, а также для варки и сушки пищевых продуктов, особенно мяса, рыбы и продуктов их переработки. Настоящий стандарт также распространяется на системы нагрева и охлаждения, входящие в состав коптильных установок.

Коптильные установки состоят из следующих основных элементов:

- коптильная камера с оборудованием;

- система подачи воздуха;

- дымогенератор;

- трубопроводы и каналы;

- система очистки дымовоздушной смеси от твердых частиц;

- встроенная система мойки внутри установки, включая дымоходы.

Настоящий стандарт рассматривает все существенные опасности, опасные ситуации и несчастные случаи, а также гигиенические требования, относящиеся к коптильным установкам, если они используются по назначению и в прогнозируемых изготовителем условиях, возникающих при неправильной их эксплуатации.

В настоящем стандарте рассматриваются опасности, которые могут возникать в течение всего срока эксплуатации коптильных установок.

Настоящий стандарт не распространяется на коптильные установки, выпущенные ранее даты его опубликования.

1.2 Типы коптильных установок

Настоящий стандарт распространяется на следующие типы коптильных установок:

- с дымогенератором фрикционного типа;

- с паровым дымогенератором;

- с дымогенератором с использованием жидких коптильных препаратов;

- с щепочным дымогенератором;

- с одной или несколькими камерами периодического действия;

- непрерывного действия.

Настоящий стандарт не распространяется на автоматизированные коптильные установки.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные стандарты*. Для датированных ссылок применяют только указанное издание ссылочного стандарта. Для недатированных ссылок применяют последнее издание ссылочного стандарта (включая все его изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

EN 349:1993 Safety of machinery - Minimum gaps to avoid crushing of parts of the human body (Безопасность машин. Минимальные расстояния для предотвращения сдавливания частей человеческого тела)

EN 614-1:1995 Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles (Безопасность машин. Эргономические принципы конструирования. Часть 1. Термины, определения и общие принципы)

EN 953:1997 Safety of machinery - Guards - General requirements for design and construction of fixed and movable guards (Безопасность машин. Защитные ограждения. Общие требования к конструированию и изготовлению неподвижных и съемных защитных ограждений)

EN 1005-1:2001+А1:2008 Safety of machinery - Human physical performance - Part 1: Terms and definitions (Безопасность оборудования. Физические возможности человека. Часть 1. Термины и определения)

EN 1088:1995 Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность оборудования. Блокирующие устройства, связанные с защитными устройствами. Принципы конструирования и выбора)

EN 1672-2:1997 Food processing machinery - Common requirements - Part 2: Hygiene requirements (Оборудование пищевой промышленности. Основные положения. Часть 2. Гигиенические требования)

EN 1839:2003 Determination of explosion limits of gases and vapoures (Определение пределов взрываемости газов и паров)

EN 60204-1:1997 Safety of machinery - Electrical equipment of machines - Part 1: General requirements (Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования)

EN 60529:1991 Degrees of protection provided by enclosures (Степени защиты, обеспечиваемые оболочками (код IP)

EN ISO 3744:1995 Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering method in an essentially free field over a reflecting plane (Акустика. Определение уровня звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над поверхностью)

EN ISO 4413:2010 Hydraulic fluid power - General rules and safety requirements for systems and their components (Приводы гидравлические. Общие правила и требования безопасности для систем и их компонентов)

EN ISO 4414:2010 Pneumatic fluid power - General rules and safety requirements for systems and their components (Приводы пневматические. Общие правила и требования безопасности для систем и их компонентов)

EN ISO 4871 Acoustics - Declaration and verification of noise emission values of machinery and equipment (Акустика. Декларация и проверка значений уровня шума машин и оборудования)

EN ISO 11201:1995 Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at the work station and other specified positions - Engineering method in an essentially free field over a reflecting plane (Акустика. Шум, излучаемый машинами и оборудованием. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Технический метод в существенно свободном звуковом поле над звукоотражающей поверхностью)

EN ISO 11688-1:1998 Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (Акустика. Практические рекомендации по проектированию машин и оборудования с уменьшенным уровнем производимого шума. Часть 1. Планирование)

EN ISO 12100:2010 Safety of machinery - General principles for design - Risk assessment and risk reduction (Безопасность оборудования. Основные понятия, общие принципы конструирования. Оценка и снижение рисков)

EN ISO 13732-1:2008 Ergonomics of the thermal environment - Methods for the assessment of human responses to contact with surfaces - Part 1: Hot surfaces (Эргономика температурной среды. Методы оценки реакции человека при контакте с поверхностями. Часть 1. Горячие поверхности)

EN ISO 13849-1:2008 Safety of machinery - Safety related parts of control systems - Part 1: General principles for design (Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования)

EN ISO 13850:2008 Safety of machinery - Emergency stop - Principles for design (Безопасность оборудования. Аварийная остановка. Принципы конструирования)

EN ISO 13857:2008 Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (Безопасность оборудования. Безопасные расстояния для предотвращения попадания верхних и нижних конечностей в опасные зоны)

3 Термины и определения

В настоящем стандарте применены термины по EN ISO 12100, а также следующие термины с соответствующими определениями:

3.1 дымогенератор (smoke generator): Компонент коптильной установки, предназначенный для дымообразования.

3.2 воздух для тления (smouldering area): Необходимое (для поддержания процесса дымообразования, охлаждения дыма или для протекания вторичных реакций в паровом дымогенераторе) количество воздуха, подаваемое в зону тления.

3.3 зона тления (smouldering place): Место тления в дымогенераторе.

3.4 генерирование дыма (smoke generation): Получение дыма из дымообразующих материалов.

3.5 внутреннее пространство коптильной камеры/рабочая камера (smoke chamber/processing room): Компонент коптильной установки, в котором размещается продукт, предназначенный для копчения, и в который подается дым.

3.6 дым (smoke): Смесь воздуха и водяного пара с газообразными, жидкими и твердыми продуктами пиролиза дымообразующих материалов.

3.7 цикл генерирования дыма (cycled smoke generation): Суммарная длительность процесса дымообразования и паузы до начала следующего цикла.

3.8 коптильные установки открытого типа (smokehouse with open system): Установки без рециркуляции дыма.

3.9 коптильные установки закрытого типа (smokehouse with recirculated system): Установки с рециркуляцией дыма.

Примечание - Рециркуляционный дым в дальнейшем используется:

- только в качестве среды в зоне тления при генерировании свежего дыма;

- только для транспортирования дыма высокой концентрации из зоны тления, т.е. рециркуляционный дым не участвует в процессе генерирования свежего дыма;

- как составная часть свежего генерированного дыма.

3.10 взрывчатая смесь (explosive mixture): Гетерогенная мелкодисперсная смесь газов, жидкостей и твердых веществ, процесс горения которой переходит в детонацию.

3.11 взрывоопасные параметры атмосферы (explosive atmosphere): Значения температуры и давления атмосферы, при которых процесс горения гетерогенной мелкодисперсной смеси газов, жидкостей и твердых веществ переходит в детонацию.

Примечание 1 - Соответствующие атмосферные условия создаются при давлении от 0,8 до 1,1 бар и температуре от минус 20°С до плюс 60°С.

Примечание 2 - Переход горения в детонацию является неуправляемым процессом.

3.12 взрывоопасная ситуация (dangerous explosive atmosphere): Ситуация, которая возникает при определенных взрывоопасных концентрациях веществ в воздухе, когда необходимо предпринимать специальные меры для защиты здоровья операторов и третьих лиц.

3.13 взрыв (explosion): Очень быстро протекающие во времени процессы окисления, которые сопровождаются резким повышением температуры и давления.

3.14 накопитель продукта (product carrier): Устройство для накопления или хранения продукта.

Примечание - Примерами накопителя могут быть рамы, вешала, прутки, крючки, шампуры, решетки.

4 Перечень существенных опасностей

4.1 Общие положения

В настоящем разделе описываются все существенные опасности, опасные ситуации и несчастные случаи, которые могут возникнуть при эксплуатации коптильных установок, входящих в область применения настоящего стандарта, установленные при оценке рисков в соответствии с EN ISO 12100 как существенные и которые требуют определенных действий для исключения или снижения риска.

4.2 Механические опасности

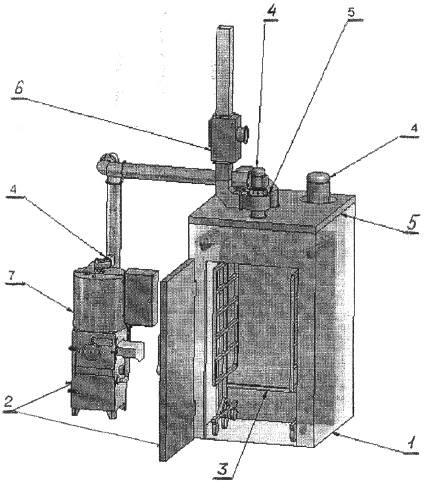

1 - коптильная установка и ее рабочая камера; 2 - дверь; 3 - тележки и рамы; 4 -двигатели; 5 - вентиляторы; 6 - лопасти вентиляторов; 7 - дымогенератор

Рисунок 1 - Опасные зоны коптильных установок

Зона 1 - коптильная установка и ее рабочая камера.

Существенная опасность в зоне 1 - возможность дробления и/или раздавливания нижних конечностей между неподвижными и подвижными деталями.

Зона 2 - дверь.

Существенная опасность в зоне 2 - возможность дробления конечностей в результате их зажатия в зазоре между дверью и дверным проемом дымовой камеры.

Зона 3 - тележки и рамы.

Существенная опасность в зоне 3 - возможность удара, дробления и/или раздавливания верхних конечностей в результате их зажатия или затягивания в зазор между тележкой или рамами и боковыми стенками дымовой камеры.

Зона 4 - двигатели.

Существенная опасность в зоне 4 - возможность дробления и/или раздавливания конечностей в результате их захвата и затягивания в точках зацепления цепной передачи с зубцами шестерен, а также в местах, где работают цепи и ролики и расположены рамы транспортеров.

Зона 5 - вентиляторы.

Существенная опасность в зоне 5 - возможность дробления, зажима и/или затягивания верхних конечностей вращающимися деталями вентилятора.

Зона 6 - лопасти вентиляторов.

Существенная опасность в зоне 6 - возможность дробления конечностей при попадании между подвижными деталями лопастей вентилятора и неподвижными деталями его корпуса.

Зона 7 - дымогенератор.

Существенная опасность в зоне 7 - возможность дробления, зажима и/или затягивания верхних конечностей между вращающимися и неподвижными деталями.

4.3 Электрические опасности

Электрические опасности включают вероятность:

- поражения электрическим током в результате прямого или косвенного контакта с компонентами, находящимися под напряжением;

- внешних воздействий на электрическое оборудование, например, промывной водой.

4.4 Гидравлические и пневматические опасности

Гидравлические и пневматические опасности включают вероятность:

- дробления и/или деформации частей тела;

- выброса газа или жидкости, находящейся под высоким давлением;

- неожиданного движения компонентов коптильной установки, обусловленного воздействием на них остаточной энергии;

- травмирования частей тела неуправляемыми подвижными компонентами;

- загрязнения пищевого продукта гидравлической жидкостью.

4.5 Опасности, связанные с потерей устойчивости

Опасности, связанные с потерей устойчивости, включают вероятность:

- повреждения или дробления частей тела в результате наклона или падения коптильной установки;

- повреждения или дробления частей тела в результате наклона или падения тележек или рам.

4.6 Опасность шума

Шум, излучаемый коптильными установками, может быть причиной ухудшения слуха или травматизма из-за помех при голосовом общении и затрудненного восприятия акустических сигналов.

4.7 Опасности, связанные с несоблюдением эргономических требований

Несоблюдение эргономических требований может приводить к физиологическим травмам, возникающим в результате:

- приложения чрезмерных физических усилий при подъеме, нажатии или толкании;

- принятия оператором неудобного положения тела при загрузке и разгрузке, а также при техническом обслуживании и очистке коптильных установок.

4.8 Опасности, связанные с несоблюдением гигиенических требований

Существенные опасности для здоровья могут возникать в результате:

- образования и роста патогенных бактерий и других микроорганизмов, способных вызывать порчу пищевых продуктов и, как следствие, отравление организма;

- наличия на поверхностях коптильной установки остатков моющих и дезинфицирующих средств, а также смазочных масел;

- попадания посторонних предметов в пищевое сырье при его нахождении в коптильной установке

- и других источников.

Каждая из этих опасностей несет в себе риск возможного загрязнения пищевого продукта и/или риск нанесения вреда здоровью потребителя.

Микробиологические опасности могут приводить к порче пищевого продукта, пищевому отравлению или другим заболеваниям потребителя.

Химические опасности могут приводить к простому загрязнению пищевого продукта или нанести вред здоровью персонала и потребителя, если представляют собой остатки агрессивных веществ, попавших в пищевой продукт (например, следы кислоты или опасный для здоровья чад от тлеющего горения).

Посторонние предметы могут загрязнять пищевой продукт и быть причиной физического повреждения организма потребителя (например, удушье, порез).

4.9 Термические опасности

4.9.1 Опасность контакта с горячими поверхностями

Опасность контакта с горячими поверхностями включает возможность получения ожога в зонах 1, 2, 3 и 7.

4.9.2 Опасность контакта с горячим паром

Опасность контакта с горячим паром может возникать в результате его выброса из коптильной установки через открытую дверь и, как следствие, получения ожога.

4.10 Опасность оказаться взаперти

Опасность оказаться запертым внутри дымовой камеры может привести к перегреву организма оператора и удушью.

4.11 Взрывоопасность

Опасность взрыва может возникать при достижении взрывоопасных концентраций смеси коптильного дыма с воздухом.

4.12 Опасность воздействия химических материалов и реагентов

Опасность воздействия химических материалов и реагентов включает риски нанесения вреда здоровью, особенно в результате химического ожога при контакте и/или вдыхании моющих средств и их паров, коптильной жидкости или чада от тления загрязненных опилок (щепы).

4.13 Опасности, обусловленные скольжением, спотыканием и падением

Возникновение опасностей, обусловленных скольжением, спотыканием и падением, связано с отсутствием нескользящих поверхностей пола и подступов к коптильной установке.

5 Требования по безопасности и гигиене и/или меры защиты

5.1 Общие положения

Коптильные установки должны соответствовать требованиям безопасности и/или мерам защиты, изложенным в настоящем разделе. Кроме того, они должны быть спроектированы в соответствии с требованиями EN ISO 12100 с учетом существующих, но не существенных опасностей, которые не рассматриваются в настоящем стандарте (например, острые кромки).

5.2 Механические опасности

5.2.1 Общие положения

Коптильные установки должны быть спроектированы и изготовлены в соответствии с нижеуказанными требованиями. Защитные ограждения должны соответствовать требованиям EN 953*.

_______________

* На территории Российской Федерации действует ГОСТ Р 51342-99 "Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых съемных защитных устройств".

Защитные ограждения должны быть, по крайней мере, оборудованы блокирующими устройствами без фиксации закрывания, как указано в EN 1088 (пункт 4.2.1).

Связанные с безопасностью компоненты системы управления должны соответствовать, по крайней мере, уровню b в соответствии с EN ISO 13849-1, если не указано иное.

5.2.2 Меры защиты в особо опасных зонах

Безопасные расстояния в особо опасных зонах должны соответствовать требованиям EN ISO 13857 и EN 349.

Зона 1 - рабочая камера коптильной установки.

Конвейерные транспортеры должны работать с максимальной скоростью 0,1 м/с. Автоматизированные операции должны выполняться только при закрытой(ых) двери(ях) коптильной установки. Работа при открытой(ых) двери(ях) коптильной установки должна быть возможна только после нажатия кнопки "старт", расположение которой должно обеспечивать постоянное ее нахождение в поле зрения оператора. Рядом с кнопкой "старт" должна находиться кнопка аварийной остановки. В каждом случае аварийного останова конвейер должен останавливаться в течение менее 1 с.

Зона 2 - двери, дверные проемы.

Двери с механическим приводом не должны срабатывать автоматически или при случайном нажатии выключателя; в противном случае они должны иметь блокирующие устройства, которые останавливают движение дверей. Двери должны быть видны с места расположения выключателя.

Зона 3 - тележки и рамы.

Рукоятки тележки должны располагаться внутри ее периметра.

Зона 4 - двигатели.

Двигатели должны быть напрямую соединены с компонентами привода без возможности доступа к подвижным деталям; либо доступные движущиеся детали должны быть закрыты неподвижным защитным ограждением.

Зона 5 - вентиляторы.

Доступ к вентиляторам должен быть закрыт неподвижным защитным ограждением даже при открытых смотровых окнах.

Зона 6 - лопасти вентиляторов.

Доступ к подвижным деталям лопастей вентиляторов должен перекрываться неподвижными защитными ограждениями.

Зона 7 - дымогенератор.

Конструкция механических компонентов, линейная скорость перемещения которых составляет 1 м/мин при циклической работе и 0,5 м/мин - при нециклической работе, должна исключать наличие точек захвата. Доступ к деталям, которые перемещаются с более высокой скоростью, или к деталям, имеющим точки захвата, должен быть перекрыт неподвижными защитными ограждениями или ограждениями с блокирующими устройствами без фиксации закрывания в соответствии с EN 1088 (пункт 4.2.1). Перемещение должно прекращаться в течение 1 с после срабатывания блокирующего устройства защитного ограждения.

5.3 Электрические опасности

5.3.1 Общие положения

Электрооборудование должно соответствовать требованиям EN 60204-1*.

_______________

* В Российской Федерации действует ГОСТ Р МЭК 60204-1-2007 "Бытовые и аналогичные электрические приборы. Безопасность. Часть 1. Общие требования".

5.3.2 Аварийная остановка

Каждая коптильная установка в соответствии с EN ISO 13850 должна иметь одно или более устройств аварийной остановки, чтобы исключить возникающие или существующие опасности персоналу.

Устройство аварийной остановки должно находиться также в производственном помещении, если:

- меры защиты, изложенные в 5.10, являются недостаточными для коптильных установок, в которых существует опасность оказаться взаперти;

- в производственном помещении установлены двигатели или подвижные компоненты.

Действие устройства аварийной остановки не должно зависеть от органов управления коптильным процессом, а собственно устройство должно быть постоянно доступно для пользования.

Устройство аварийной остановки не требуется, если проведенная оценка рисков не позволяет сделать заключение о том, что это устройство уменьшит риски.

5.3.3 Защита от влаги

В соответствии с EN 60528 электрические компоненты должны соответствовать следующим степеням защиты IP:

a) IPX5 Внешние электрические компоненты:

1) на коптильной установке;

2) на корпусе панели управления, расположенной около коптильной установки;

3) на корпусе панели управления, расположенной в производственном помещении.

b) IPX2 Внутренние электрические компоненты:

1) в коптильной установке с полностью защищенным корпусом со степенью защиты IPX5;

2) должна быть установлена защита от конденсата;

3) внутри панели управления.

c) IPX0 Внутренние электрические компоненты:

1) в коптильной установке с полностью защищенным корпусом со степенью защиты IPX5;

2) должна быть обеспечена защита от конденсата воды, защита пальцев и тыльной стороны руки.

5.4 Гидравлическое и пневматическое оборудование

Гидравлическое и пневматическое оборудование должно соответствовать требованиям EN ISO 12100 (пункт 6.2.10), EN ISO 4413 и EN ISO 4414.

В руководстве по эксплуатации должны быть указаны конкретные значения максимальных рабочих давлений.

5.5 Опасности, связанные с потерей устойчивости

Коптильные установки должны иметь жесткий каркас, их конструкция должна обеспечивать устойчивость на полу при любых режимах работы. В руководстве по эксплуатации должны быть приведены величина максимальной нагрузки на фундамент и требования к напольному покрытию, а также, если коптильная установка не закреплена на полу, - тип основания и необходимое для его устройства пространство.

Во время испытаний в соответствии с таблицей 1 коптильные установки не должны наклоняться или падать (опрокидываться).

Соотношение длины и высоты пандуса для погрузки/выгрузки тележек с рамами из коптильной установки должно быть не менее 1:8.

Тележки должны быть устойчивыми при загрузке и разгрузке их рамами с продуктом, а также при въезде и выезде из коптильной установки.

5.6 Снижение уровня шума

Снижение уровня шума должно быть неотъемлемой частью процесса проектирования коптильной установки с учетом требований EN ISO 11688-1. Эффективность применения мер по снижению уровня шума оценивается на основе сравнения реальных характеристик шума (см. раздел 6 и приложение А) с аналогичными характеристиками других коптильных установок этого же типа.

5.7 Эргономические требования

Следует обратить внимание на требования эргономики, приведенные в EN ISO 12100 (пункт 6.2.6), а также в EN 614-1, EN 1005-1 и EN 1005-3.

5.8 Гигиена и очистка

5.8.1 Конструкция коптильных установок

Конструкция коптильных установок должна соответствовать требованиям EN 1672-2 и указанным ниже.

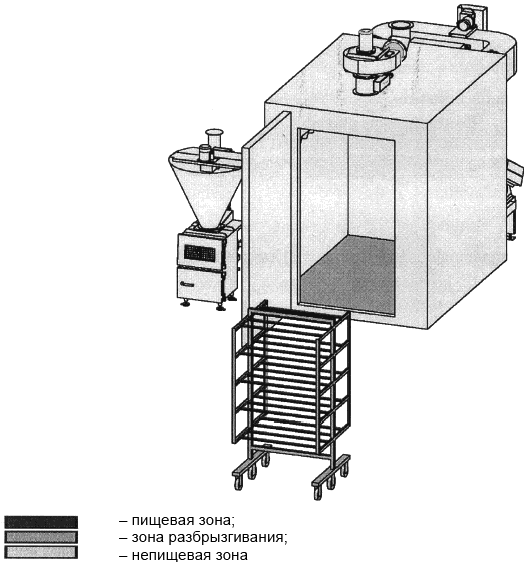

Гигиенические зоны коптильной установки представлены на рисунке 2.

Рисунок 2 - Гигиенические зоны коптильной установки

5.8.2 Пищевая зона

В соответствии с EN 1672-2 к пищевой зоне следует отнести внутреннюю поверхность тележек (см. рисунок 2), включая держатель продукта (например, рамы, вешала, прутки, крючки, шампуры, решетки).

5.8.3 Зона разбрызгивания

Зона разбрызгивания включает поверхности пола зоны 1 и рабочей камеры, а также остальные, за исключением внутренней поверхности тележек (внешняя поверхность и площадь пола камеры под колесами и держателями продукта).

5.8.4 Непищевая зона

Все остальные поверхности.

5.8.5 Характеристики поверхности

Качество рабочих поверхностей коптильной установки должно соответствовать требованиям EN 1672-2: максимальная шероховатость Rz должна быть не более 16 мкм для пищевой зоны и не более 25 мкм для зоны разбрызгивания.

5.8.6 Очистка и дезинфекция

Все поверхности в пищевой зоне должны легко поддаваться очистке, дезинфекции и промывке. Они должны быть спроектированы в соответствии с EN 1672-2 (подпункт 5.3.1.4).

В руководство по эксплуатации должны быть включены рекомендации по использованию методов и средств для очистки и дезинфекции.

Коптильные установки и связанное с ними оборудование должны быть спроектированы и изготовлены таким образом, чтобы внутренние поверхности компонентов, которые контактируют с продуктом в зонах 1, 2, 5, 6 и 7, можно было очистить и дезинфицировать рекомендуемыми изготовителем методами и средствами очистки, а также промыть водой. Прочие загрязнения должны также легко удаляться. Удаление промывных и дезинфицирующих средств и других жидкостей должны соответствовать требованиям EN 1672-2 (подпункт 5.3.1.4). В руководстве по эксплуатации также должна быть приведена специальная информация по очистке и полному удалению моющих и дезинфицирующих средств из трудно поддающихся очистке зон.

5.9 Меры защиты от высоких температур и горячего пара

При использовании по назначению конструкция коптильной установки должна обеспечивать защиту персонала от ожогов и ошпаривания.

Для органов управления (ручки, рычаги, поверхности) величина ожогового порога, в соответствии с требованиями EN ISO 13732-1, должна быть снижена.

Указанные выше требования неприменимы:

- к внутренним поверхностям дымовой камеры;

- поверхностям, жидкостям и пламени, обеспечивающим технологическое нагревание;

- дымогенератору;

- тележкам и держателям продукта, которые должны нагреваться в соответствии с технологическим режимом.

5.10 Меры защиты от опасности оказаться взаперти

Двери коптильной камеры должны легко открываться. Снятие блокировки дверей должно быть простой операцией. Устройство для открытия дверей изнутри должно быть легко доступным для персонала.

5.11 Меры по предотвращению взрыва

5.11.1 Общие положения

При эксплуатации коптильной установки развитие в ней взрывоопасных условий до опасного уровня не должно допускаться путем предотвращения возможных нарушений.

Примечание 1 - Это требование подразумевает, что образование взрывоопасной смеси предотвращается исключением ожидаемых нарушений.

Этого можно добиться, например разбавлением дыма вблизи зоны тления или дымовоздушной смеси, истекающей из зоны тления, до концентрации, исключающей опасность взрыва. Дымогенератор должен вырабатывать дым потенциально взрывоопасной концентрации только в зоне тления и только в таких малых количествах, воспламенение которых не переходит в детонацию и взрыв.

Дымоходы и каналы, по которым дым от дымогенератора транспортируется в коптильную установку, должны очищаться для предотвращения возникновения и накапливания потенциально взрывоопасных веществ.

Примечание 2 - В случае развития процесса перехода горения в детонацию и взрыв использование установок пожаротушения является недостаточным.

5.11.2 Коптильные установки открытого типа с щепочным или фрикционным дымогенератором

Опасность взрыва должна быть предотвращена разбавлением дыма одним из следующих способов:

1) дым должен быть разбавлен свежим воздухом в соотношении не менее 20:1 к воздуху, подаваемому для тления при его выходе из дымогенератора;

2) объемное содержание монооксида углерода (СО) на выходе из дымогенератора в каждом случае должно быть менее 0,9%;

3) объемное содержание кислорода (О) на выходе из дымогенератора в каждом случае должно быть более 19,5%;

4) соотношение свежего воздуха и дыма при его разбавлении на выходе из дымогенератора всегда должно быть больше установленного по контрольным методикам а) или b):

а) скорость потока свежего воздуха, исключающая образование взрывоопасного разбавленного дыма, определяется испытанием на взрываемость в соответствии с EN 1839 при непрерывном цикле копчения в течение не менее трех часов. Требуемая степень разбавления представляет собой удвоенную величину отношения измеренной скорости потока свежего воздуха и скорости потока воздуха, необходимого для тления. При циклическом режиме работы дымогенератора время генерации дыма должно быть, по возможности, максимально длительным при минимально короткой паузе;

b) взрывобезопасная концентрация сгораемых компонентов дисперсной фазы свежего дыма определяется испытанием на взрываемость в соответствии с EN 1839 и одновременным непрерывным измерением концентрации сгораемых компонентов дыма, поступающего из дымогенератора при непрерывном цикле копчения. Наивысшая концентрация сгораемых компонентов при максимально допустимой генерации дыма не должна превышать 1/2 значения измеренной концентрации. При циклическом режиме работы дымогенератора время генерации дыма должно быть, по возможности, максимально длительным при минимально короткой паузе.

Примечание - Специальная информация по методике испытаний изложена в Директиве 94/9/ЕС.

5.11.3 Коптильные установки открытого типа с щепочным дымогенератором и теплоэнергонагревателем

Опасность взрыва должна быть предотвращена реализацией следующих мероприятий:

1) дымогенератор должен быть напрямую связан с производственным помещением коптильной установки;

2) транспортирование воздуха для тления, свежего, рециркуляционного или отработанного дыма должно производиться без дополнительных энергозатрат;

3) суммарная площадь всех открывающихся проемов дымогенератора должна составлять не менее 1/10 площади его заполнения щепой.

5.11.4 Коптильные установки открытого типа с паровым дымогенератором

Опасность взрыва должна быть предотвращена реализацией одного из следующих мероприятий:

1) проведение испытаний в соответствии с методиками должно подтвердить отсутствие генерации потенциально взрывоопасных дымов в опасных количествах;

2) количество пара, добавляемого в воздух для тления, не должно быть ниже уровня, необходимого для инертизации дыма. Это количество определяется испытаниями на взрываемость в соответствии с EN 1839.

Примечание - Специальная информация по методике испытаний содержится в Директиве 94/9/ЕС.

5.11.5 Коптильные установки закрытого типа с рециркуляцией дымовоздушной смеси

Опасность взрыва должна быть предотвращена одним из следующих способов:

1) на выходе из дымогенератора дым должен быть разбавлен до соотношения, по крайней мере, 20:1 свежим воздухом;

2) время генерации дыма должно быть таким, чтобы гарантировать содержание в дыме монооксида углерода (СО) на выходе из дымогенератора не более 0,9 объемных %;

3) время генерации дыма должно быть таким, чтобы гарантировать содержание в дыме кислорода (O) на выходе из дымогенератора не более 19,5 объемных %;

4) время генерации дыма ни в коем случае не должно превышать время, определенное по испытательным методикам а) или с):

a) объемное содержание монооксида углерода (СО) во взрывобезопасном дыме определяется испытанием на взрываемость в соответствии с EN 1839 и одновременным непрерывным измерением объемного содержания монооксида углерода в дыме на выходе из дымогенератора при непрерывном цикле копчения. Максимально допустимое, по возможности, время генерации дыма должно гарантировать объемное содержание монооксида углерода не более 50% в выходящем из генератора дыме. При циклическом режиме работы дымогенератора время генерации дыма должно быть, по возможности, максимально длительным при минимально короткой паузе;

b) объемное содержание кислорода (O) во взрывобезопасном дыме определяется испытанием на взрываемость в соответствии с EN 1839 и одновременным непрерывным измерением объемного содержания кислорода в дыме на выходе его из дымогенератора при непрерывном цикле копчения. Максимально допустимое, по возможности, время генерации дыма должно гарантировать такое же среднее объемное содержание кислорода во взрывобезопасном дыме как в воздухе, т.е. 20,9 объемных % и невозможность превышения этого содержания. При циклическом режиме работы дымогенератора время генерации дыма должно быть, по возможности, максимально длительным при минимально короткой паузе;

c) массовая концентрация сгораемых компонентов дисперсной фазы взрывобезопасного дыма определяется испытанием на взрываемость в соответствии с EN 1839 и одновременным непрерывным измерением массовых концентраций сгораемых компонентов в дисперсной фазе свежего дыма при выходе из дымогенератора при непрерывном цикле копчения. Максимально допустимое время генерации дыма должно гарантировать, что массовая концентрация сгораемых компонентов не превысит 1/2 измеренной массовой концентрации. При циклическом режиме работы дымогенератора время генерации дыма должно быть, по возможности, максимально длительным при минимально короткой паузе.

Примечание - Специальная информация по методике испытаний содержится в Директиве 94/9/ЕС.

5.12 Меры защиты от воздействия химических материалов и реагентов

Конструкция коптильных установок должна исключать возможность выхода паров или аэрозолей моющих веществ из закрытой дымовой камеры.

6 Проверка выполнения требований по безопасности и гигиене и/или мер защиты

Настоящий раздел содержит методы испытаний для проверки соответствия и выполнения требований по безопасности, перечисленных в разделе 5. Все меры безопасности, приведенные в разделе 5, содержат очевидные критерии приемлемости. Проверка требований может быть осуществлена путем инспектирования, расчета или испытаний. Эти методы проверки должны применяться к коптильным установкам, работающим в условиях полного ввода в эксплуатацию или частично демонтированным. Демонтаж может быть необходим для проведения некоторых проверок, но он не должен искажать их результаты.

Методы проверки представлены в таблице 1.

Таблица 1

Номер подраздела, пункта | Метод проверки |

5.2 | Измерение размеров (типовое). |

5.3 | Технологическое испытание устройства аварийной остановки (если имеется) (индивидуальное). |

5.4 | Проверка гидравлической/пневматической схемы (типовая). |

5.5 | Расчет или стендовое испытание на поверхности с наклоном 10° и неоптимальным положением колес. Колеса должны быть заблокированы (типовое). |

5.6 | Измерение уровня звукового излучения согласно приложению А (типовое) |

5.7 | Измерение усилий (типовое). |

5.8 | Измерение шероховатости поверхности, радиусов, впадин и углублений. |

5.9 | Измерение температуры (типовое) |

5.10 | Визуальная проверка (индивидуальная) |

5.11 | Измерение соотношений (индивидуальное/типовое) или |

5.12 | Визуальная проверка (типовая) |

7.1 | Изучение документации для проверки полученной информации (типовое) |

7 Информация для эксплуатационника

7.1 Общие положения

Информация для эксплуатационника должна соответствовать требованиям, изложенным в EN ISO 12100 (подраздел 6.4), и содержать сведения, перечисленные в 7.2.

При наличии средств снижения рисков, возникающих при монтаже коптильной установки, изготовитель должен указать эти средства, например, в руководстве по монтажу и эксплуатации; также изготовителю следует указать, что надзор за работами должен производиться специалистом с указанием, при необходимости, требуемого уровня его квалификации. Специалист должен иметь достаточный опыт по размещению тележек, рам и т.д. в коптильной камере, а также иметь достаточный объем знаний о рисках, связанных с данным видом работ.

7.2 Руководство по эксплуатации

Руководство по эксплуатации должно содержать следующее:

a) информацию, необходимую при эксплуатации коптильной установки:

1) детальное описание устройства коптильной установки и ее компонентов;

2) перечень областей применения, для которых предназначена коптильная установка;

3) документы, подтверждающие, что коптильная установка соответствует основным требованиям;

4) данные о шумовых характеристиках, измеренных и заявленных в соответствии с приложением А настоящего стандарта; в частности, уровень звука излучения на рабочем месте оператора (если он более 70 дБА и менее 70 дБА указывают в руководстве по эксплуатации);

b) информацию, необходимую при монтаже коптильной установки:

1) размер производственной площади, необходимой для работы коптильной установки;

2) допустимые пределы влияния условий окружающей среды;

3) порядок подключения коптильной установки к источникам электрической, гидравлической, пневматической энергии, пара или газа, включая использование необходимых средств безопасности;

4) величину допустимых нагрузок;

c) информацию, необходимую при транспортировании и хранении коптильной установки, в частности, ее размеры и массу, положение центра масс;

d) информацию о коптильной установке как объекте опасности:

1) порядок ввода в эксплуатацию;

2) инструкцию по монтажу и регулировке;

3) информацию об инструментах, которые требуются при монтаже;

4) перечень остаточных рисков и рекомендуемые средства индивидуальной защиты;

5) перечень рекомендуемых средств безопасности и методов контроля их функционирования;

6) перечень особых рисков, которые могут возникать при определенных условиях;

7) недопустимые области применения;

e) информацию по техническому обслуживанию:

1) виды, частоту проверок и порядок выполнения операций по техническому обслуживанию (для коптильных установок - не реже двух раз в год);

2) риски, связанные с поломками, и их устранение;

3) типы масел и/или смазочных материалов, используемых для коптильных установок;

4) перечень запасных частей, наличие которых обеспечивает безопасность коптильных установок;

f) информацию по очистке коптильной установки:

1) рекомендации по очистке рабочего инструмента и необходимости для эксплуатационника определить частоту проверок, необходимых для предотвращения накопления продукта или его остатков в коптильной установке;

2) способ очистки;

3) типы моющих средств;

4) метод дезинфекции;

5) типы дезинфицирующих средств;

6) типы промывочных средств;

g) информацию по обучению операторов:

1) методические рекомендации по обучению;

2) частота проведения занятий.

7.3 Маркировка

Коптильные установки должны быть надежно маркированы с указанием следующей информации:

- наименование и полный адрес изготовителя или поставщика;

- наименование коптильной установки;

- обозначение серии или типа;

- серийный номер;

- обязательные обозначения;

_______________

Коптильные установки и связанные с ними продукты, предназначенные для поставки на рынок Единой экономической зоны (ЕЕА), должны иметь маркировку СЕ, как соответствующие требованиям всех применяемых к ним директив, например, Директивы по оборудованию.

- год изготовления;

- технической информации, включая напряжение, частоту и мощность тока.

Приложение А

(обязательное)

Правила испытаний по шуму техническим методом

А.1 Определение уровня звукового давления излучения

Уровень звукового давления излучения определяют техническим методом в соответствии с EN ISO 11201.

Для однодверных коптильных установок измерения следует проводить на высоте (1,55±0,075) м и на расстоянии 1 м перед дверью.

Для коптильных установок, имеющих несколько дверей на одной стороне, точка измерения должна быть расположена напротив центра стороны с дверями на высоте от пола (1,55±0,075) м и на расстоянии 1 м.

Для остальных промышленных коптильных установок точки измерения должны быть расположены на каждой стороне, имеющей двери, на высоте от пола (1,55±0,075) м и на расстоянии 1 м. Во всех случаях в заявлении должно быть указано наивысшее значение уровня звукового давления излучения.

Примечание - Если требуется определить корректированный по шкале А уровень звукового давления излучения, измерение следует проводить в соответствии с EN ISO 3744* с использованием поверхности измерения в форме огибающего параллелепипеда.

_______________

* В Российской Федерации действует ГОСТ Р 51401-99 "Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью".

А.2 Установка и особенности монтажа

Испытательное пространство должно соответствовать требованиям EN ISO 11201 (раздел 6). Проверку соответствия условий измерений свободному звуковому полю проводят согласно EN ISO 3744 (приложение А).

Коптильная установка должна быть смонтирована на звукоотражающей плоскости.

Между коптильной установкой и опорной плоскостью следует проложить вибропоглощающий упругий материал, чтобы передаваемая на звукоотражающую плоскость вибрация и ее влияние на источник шума была сведена к минимуму. В соответствии с требованиями EN ISO 3744 коптильная установка должна быть установлена на звукоотражающей горизонтальной плоскости и должна быть достаточно удалена от любых звукоотражающих поверхностей, не являющихся полом или частью поверхности испытательного помещения.

А.3 Условия работы

Испытания следует проводить на работающей с полной загрузкой коптильной установке при излучении ею максимально возможного шума.

А.4 Измерения

Корректированный по шкале А усредненный во времени уровень звукового давления излучения следует измерять при полной загрузке коптильной установки при излучении ею максимально возможного шума.

Средства измерений должны соответствовать требованиям EN ISO 11201 (подразделы 4.1 и 4.2).

Измерение следует проводить в течение полного рабочего цикла более 15 с без остановки.

А.5 Неопределенность измерений

Неопределенность измерений шумовых характеристик, измеренных техническим методом в соответствии с данными правилами, зависит от стандартного среднего квадратического отклонения воспроизводимости измерений , а также от акустических условий работы и монтажа

. Суммарное среднеквадратическое отклонение уровня звуковой мощности коптильных установок данного типа рассчитывают по формуле*

![]() .

.

________________

* Формула соответствует оригиналу. - .

Для технического метода определения уровня звукового давления излучения в качестве верхней границы оценки среднеквадратического отклонения воспроизводимости можно принять величину , равную примерно 1,5 дБ.

Примечание 1 - Может быть использована величина , равная примерно 0,5 дБ. В отдельных случаях, например при значительном влиянии потока продукта на входе и выходе из коптильной установки или при непредсказуемости величины потока продукта, возможно, более приемлемой является величина 2 дБ. Методы определения

описаны в основополагающих стандартах по измерению шумовых характеристик.

Расширенное значение параметра неопределенности измерений U в децибелах должно быть рассчитано по формуле

![]()

где k - приемочный коэффициент.

Примечание 2 - Расширенное значение параметра неопределенности измерений U зависит от требуемого значения доверительной вероятности. Для сравнения результатов с предельным значением возможно применение приемочного коэффициента к для нормального распределения. В этом случае приемочный коэффициент k, равный 1,6, соответствует доверительной вероятности 95%. Дополнительная информация представлена в EN ISO 4871. Следует обратить внимание на то, что расширенное значение параметра неопределенности измерений U обозначается буквой k в EN ISO 4871.

Примечание 3 - Расширенное значение параметра неопределенности измерений U, приведенное в настоящих правилах, не включает стандартного отклонения прогнозирования, которое используется в EN ISO 4871 для подготовки заявления о шуме на партию коптильных установок.

А.6 Информация, подлежащая регистрации

Содержание информации должно соответствовать EN ISO 11201 (раздел 12).

Все отклонения от настоящего стандарта и от EN ISO 11201 должны быть зарегистрированы вместе с техническими обстоятельствами, обусловившими такие отклонения.

А.7 Информация, вносимая в протокол испытаний

В протокол испытаний включают информацию, необходимую изготовителю для подготовки декларации о шумовых характеристиках, и эксплуатационнику - для подтверждения декларируемых значений.

Должна быть включена следующая минимальная информация:

- ссылка на примененный при измерении шумовых характеристик основополагающий стандарт EN ISO 11201;

- описание условий установки и режима работы коптильной установки;

- положение точек измерений при определении уровня звукового давления излучения на рабочем месте оператора;

- значения шумовых характеристик.

Необходимо подтвердить выполнение всех требований настоящих правил испытаний по шуму и/или основополагающих стандартов по шуму. В противном случае, следует указать все невыполненные требования, отклонения от требований и технические причины таких отклонений.

А.8 Заявление и подтверждение значений шумовых характеристик

Заявленное значение шумовой характеристики должно быть представлено в двухчисловой форме в соответствии с EN ISO 4871.

Следует указывать значение уровня звукового давления излучения на рабочем месте оператора и соответствующий коэффициент неопределенности

.

Примечание 1 - Стандартное отклонение воспроизводимости должно составлять 2,5 дБ в соответствии с EN ISO 4871.

В заявлении о шумовых характеристиках должно быть указано, что они были получены в соответствии с настоящими правилами и основополагающим стандартом EN ISO 11201.

В противном случае в протоколе испытаний необходимо точно указать, какие отклонения от настоящих правил испытаний по шуму имели место.

При необходимости, заявленные шумовые характеристики коптильной установки подтверждают в соответствии с EN ISO 4871 путем проведения испытаний при тех же условиях монтажа, режиме работы и условиях испытаний коптильной установки, которые были при заявлении шумовых характеристик.

Примечание 2 - В заявлении могут быть указаны дополнительные значения уровня излучения шума.

Приложение ZA

(справочное)

Взаимосвязь примененного европейского регионального стандарта и основных требований Директивы 2006/42/ЕС

Настоящий европейский стандарт разработан Европейским комитетом по стандартизации (CEN) по поручению комиссии Европейского союза (ЕС) и Европейской ассоциации свободной торговли (EFTA) и реализует основные требования Директивы Нового подхода по оборудованию 2006/42/ЕС.

Поскольку настоящий стандарт опубликован в официальном журнале ЕС в соответствии с этой Директивой и принят в качестве национального стандарта как минимум одной страной - членом ЕС, соответствие требованиям настоящего стандарта в пределах области его применения является средством выполнения основных требований этой Директивы и связанных с ней регламентирующих документов Европейской ассоциации свободной торговли.

ПРЕДУПРЕЖДЕНИЕ - На продукт (продукты), входящие в область применения настоящего стандарта, могут распространяться требования других директив ЕС.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных и европейских региональных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение и наименование международного, европейского регионального стандарта | Степень соответствия | Обозначение и наименование межгосударственного стандарта |

EN 953:1997+А1:2009 Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых защитных устройств | IDT | ГОСТ EN 953-2002 Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых защитных устройств |

ЕН ИСО 3744 Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью | MOD | ГОСТ 31275-2002 (ИСО 3744:1994) Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью |

ИСО 4871 Акустика. Заявление и подтверждение значений шума, излучаемого машинами и оборудованием | MOD | ГОСТ 30691-2000* (ИСО 4871-96) Шум машин. Заявление и контроль значений шумовых характеристик |

________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ 30691-2001. - . | ||

ЕН ИСО 11201 Шум машин. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью | IDT | ГОСТ 31172-2003 (ИСО 11201:1995) Шум машин. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью |

EN ISO 12100-1 Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методика | IDT | ГОСТ ИСО 12100-1-2001* Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методика |

________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ ИСО/ТО 12100-1-2001. - . | ||

EN ISO 12100-2 Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2. Технические правила и технические требования | IDT | ГОСТ ИСО 12100-2-2001* Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2. Технические правила и технические требования |

________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ ИСО/ТО 12100-2-2002. - . | ||

EN 1088:1995+А2:2008 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора | IDT | ГОСТ EN 1088-2002 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора |

EN 60204-1 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования | IDT | ГОСТ МЭК 60204-1-2002 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования |

EN 60529 Степени защиты, обеспечиваемые оболочками (код IP) | IDT | ГОСТ 14254-96 Степени защиты, обеспечиваемые оболочками (код IP) |

Примечание - В настоящей таблице использованы следующие условные обозначение степени соответствия стандартов: - IDT - идентичные стандарты; | ||

Библиография

[1] | EN 1005-2:2003+A1:2008 | Safety of machinery - Human physical performance - Part 2: Manual handing of machinery and component parts of machinery (Безопасность машин. Физические возможности человека. Часть 2. Составляющая ручного труда при работе с машинами и механизмами) |

УДК 664.65.05:658:382.3:006.354 | МКС 67.260 | Г71 | IDT |

Ключевые слова: коптильная установка, копченые изделия, оборудование, предотвращение несчастных случаев, остановка, защита от механических опасностей, защита от поражения электрическим током, устойчивость, защита от перегрева, предотвращение взрывов, гигиенические требования, требования по безопасности, очистка, характеристики поверхности, проверка, акустические испытания, шум оборудования, маркировка, опасная зона, пищевая зона, зона распыления, непищевая зона, запыленность, электрические опасности, эргономика | |||

Редакция документа с учетом

изменений и дополнений подготовлена