ГОСТ EN 13288-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Машины и оборудование для пищевой промышленности

ПОДЪЕМНО-ОПРОКИДЫВАЮЩИЕ МАШИНЫ

Требования по безопасности и гигиене

Food processing machinery and equipment. Lifting and tilting machines. Safety and hygiene requirements

МКС 67.260

Дата введения 2016-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Закрытым акционерным обществом "Корпорация "Российское продовольственное машиностроение" (ЗАО "Корпорация "Роспродмаш")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44-2013)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узгосстандарт |

(Поправка. ИУС N 7-2019).

4 Настоящий стандарт идентичен европейскому региональному стандарту EN 13288:2005+А1:2009* Food processing machinery - Bowl lifting and tilting machines - Safety and hygiene requirements (Оборудование для пищевой промышленности. Машины для подъема и опрокидывания дежи. Требования безопасности и гигиены), включая его изменение А1:2009

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Европейский стандарт разработан Европейским комитетом по стандартизации (CEN) в соответствии с мандатом, предоставленным Европейской комиссией и Европейской ассоциацией свободной торговли (EFTA), и реализует существенные требования безопасности Директивы 2006/42/ЕС

Европейский стандарт, на основе которого подготовлен настоящий стандарт, реализует существенные требования безопасности директив ЕС, приведенные в приложении ZA

Перевод с английского языка (en)

Официальные экземпляры европейского стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и европейских стандартов, на которые даны ссылки, имеются в ФГУП ""

В разделе "Нормативные ссылки" и тексте стандарта ссылки на европейские стандарты актуализированы

Сведения о соответствии межгосударственных стандартов ссылочным европейским стандартам приведены в дополнительном приложении ДА

Степень соответствия - идентичная (IDT)

Наименование настоящего стандарта изменено относительно наименования европейского стандарта в связи с особенностями построения межгосударственной системы стандартизации

5 Приказом Федерального агентства по техническому регулированию и метрологии от 09 июля 2014 г. N 793-ст межгосударственный стандарт ГОСТ EN 13288-2015 введен в действие в качестве национального стандарта Российской Федерации с 01 января 2016 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 7, 2019 год

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт согласно EN ISO 12100-1 относится к стандартам типа C.

Машины и связанные с ними опасности, опасные ситуации и несчастные случаи, относящиеся к области их распространения, указаны в разделе 1 "Область применения" настоящего стандарта.

Если положения настоящего стандарта отличаются от тех, которые указаны в стандартах типа A или B, положения настоящего стандарта имеют предпочтение перед положениями других стандартов, касающихся машин, спроектированных и изготовленных в соответствии с положениями настоящего стандарта.

1 Область применения

Настоящий стандарт устанавливает требования по безопасности и гигиене при проектировании, монтаже, эксплуатации и техническом обслуживании машин, предназначенных для подъема и опрокидывания емкостей или смесителей, например хлебопекарных деж или тестомесов с несъемными дежами, содержащими тесто, для его перегрузки в другой аппарат.

Подъемно-опрокидывающие машины могут быть стационарными и передвижными, а их конструкция должна обеспечивать работу с полуфабрикатами (смеси муки, воды и других ингредиентов) или сырьем (мука, порошкообразные смеси и т.д.). Направление подъема может быть вертикальным, наклонным и/или комбинированным с использованием механических направляющих или рычагов.

В настоящем стандарте рассматриваются существенные опасности, опасные ситуации и несчастные случаи, которые могут возникать с подъемно-опрокидывающими машинами, когда их используют по назначению и в условиях, предусмотренных изготовителем (см. раздел 4).

В настоящем стандарте не рассматриваются опасности, связанные с приготовлением теста и другими функциями хлебопекарной дежи (для тестомесов см. EN 453 [1]).

Из области распространения настоящего стандарта исключены следующие машины:

- экспериментальные машины, находящиеся на стадии разработки и испытаний;

- бытовые устройства;

- автоматическое передвижное оборудование, например бетоновозы;

- самосвалы;

- автоматические устройства, работающие в составе автоматизированных производственных линий, где отсутствует влияние человеческого фактора.

В настоящем стандарте не рассматривается оборудование, которое может быть установлено для повышения мобильности передвижных подъемно-опрокидывающих машин.

Настоящий стандарт не предполагает очистку машин струей воды под давлением.

Шум не считают существенной опасностью подъемно-опрокидывающих машин, используемых в том числе в хлебопечении. Но это не означает, что изготовитель этих машин освобождается от решения задачи снижения уровня шума и его декларирования. Поэтому в приложении А представлены правила испытаний по шуму техническим методом подъемно-опрокидывающих машин.

Настоящий стандарт не применяют к машинам, выпущенным ранее даты его опубликования.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные стандарты*. Для датированных ссылок применяют только указанное издание ссылочного стандарта. Для недатированных ссылок применяют последнее издание ссылочного стандарта (включая все его изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

EN 294:1992 Safety of machinery - Safety distances to prevent danger zones being reached by the upper limbs (Безопасные расстояния для предотвращения возникновения опасных зон, которые могут стать доступными для верхних конечностей)

EN 349:1993 Safety of machinery - Minimum gaps to avoid crushing of parts of the human body (Безопасность машин. Минимальные расстояния для предотвращения сдавливания частей человеческого тела)

EN 574:1996 Safety of machinery - Two-hand control devices. Functional aspects; principles for design (Безопасность машин. Устройства для двуручного включения. Функциональные аспекты. Принципы конструирования)

EN 614-1:1995 Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles (Безопасность машин. Эргономические принципы конструирования. Часть 1. Термины, определения и общие принципы)

EN 953:1997 Safety of machinery - Guards - General requirements for design and construction of fixed and movable guards (Безопасность машин. Защитные ограждения. Общие требования к конструированию и изготовлению неподвижных и съемных защитных ограждений)

EN 982 Safety of machinery - Safety requirements for fluid power systems and components-Hydraulics (Безопасность машин. Требования по безопасности к гидравлическим системам и компонентам. Гидравлика)

EN 983 Safety of machinery - Safety requirements for fluid power systems and components - Pneumatics (Безопасность машин. Требования по безопасности к гидравлическим системам и компонентам. Пневматика)

EN 1037 Safety of machinery - Preventation of unexpected start-up (Безопасность оборудования. Предотвращение несанкционированного запуска)

EN 1088:1995 Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность оборудования. Блокирующие устройства, связанные с защитными устройствами. Принципы конструирования и выбора)

EN 1672-2:2005 Food processing machinery - Common requirements - Part 2: Hygiene requirements (Оборудование пищевой промышленности. Основные положения. Часть 2. Гигиенические требования)

EN 60204-1:2006 Safety of machinery - Electrical equipment of machines - Part 1: General requirements (Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования)

EN 60529 Degrees of protection provided by enclosures (Степени защиты, обеспечиваемые оболочками) (код IP)

EN 61310-1 Safety of machinery - Indication, marking and actuating - Part 1: Requirements for visual, auditory and tactile signals (IEC 61310-1:1995) (Безопасность оборудования. Показания, маркировка и приведение в действие. Часть 1. Требования к визуальным, слуховым и тактильным сигналам)

EN ISO 3744:1995 Acoustics-Determination of sound power levels of noise sources using sound pressure - Engineering method in an essentially free field over a reflecting plane (Акустика. Определение уровня звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей поверхностью)

EN ISO 4287 Geometrical Product Specifications (GPS) - Surface texture: Profile method - Terms, definitions and surface texture parameters (Геометрические характеристики изделий (GPS). Структура поверхности: профильный метод. Термины, определения и параметры структуры)

EN ISO 4871 Acoustics-Declaration and verification of noise emission values of machinery and equipment (Акустика. Декларация и проверка значений уровня шума машин и оборудования)

EN ISO 11201:1995 Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at the work station and other specified positions - Engineering method in an essentially free field over a reflecting plane (Акустика. Шум, излучаемый машинами и оборудованием. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Технический метод в существенно свободном звуковом поле над звукоотражающей поверхностью)

EN ISO 12001 Acoustics - Noise emitted by machinery and equipment - Rules for the drafting and presentation of a noise test code (Акустика. Шум, издаваемый машинами и оборудованием. Правила подготовки и представления норм и правил определения шумов)

EN ISO 12100-1:2003 Safety of machinery - Basic concepts, general principles for design. Part 1: Basic terminology, methodology (Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методика)

EN ISO 12100-2:2003 Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles (Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2. Общие принципы конструирования)

EN ISO 13849-1:2008 Safety of machinery - Safety related parts of control systems - Part 1: General principles for design (Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и описание типов машин

3.1 Термины и определения

В настоящем стандарте применены термины по EN ISO 12100-1* и EN 1672-2.

________________

* На территории Российской Федерации действует ГОСТ Р ИСО 12100-1-2007 "Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1: Основные термины, методика".

3.2 Описание. Типы машин, входящие в область распространения настоящего стандарта

3.2.1 Общие положения

Подъемно-опрокидывающие машины представляют собой устройства, которые поднимают и/или опрокидывают либо смеситель вместе с емкостью, либо отдельно емкость (это может быть, например, дежа, контейнер, вагонетка, тележка), в которой находится продукт.

Используют три типа машин:

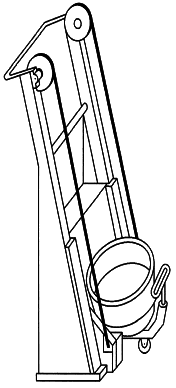

- "машины с одинарной направляющей" (съемная емкость или смеситель расположены на вилочном захвате или платформе, перемещаемой вдоль одинарной вертикальной или наклонной мачты. Подъем и опускание могут осуществляться посредством червячной или цепной передачи, а также с использованием гидравлической или пневматической подъемной системы);

- "машины со сдвоенной направляющей" (съемная емкость или смеситель перемещаются вдоль сдвоенных вертикальных или наклонных направляющих. Перемещение, как правило, осуществляется посредством цепного, винтового или тросового подъемного механизма);

- "машины шарнирно-рычажного типа" (съемная емкость или смеситель, который можно снять и который перемещается с помощью одного или нескольких шарнирно-соединенных рычагов, приводимых в движение механическим, гидравлическим или пневматическим способом).

Примечание - В настоящем стандарте слово "емкость" используется для обозначения любой чаши, дежи, контейнера, вагонетки, тележки.

3.2.2 Тип A. Машины, поднимающие и опрокидывающие емкость

(см. рисунки 1a, 1b и 1c)

Емкость снимается со смесителя и перемещается в вертикальном или наклонном направлении, а также по более сложной траектории с помощью одного или более шарнирных рычагов.

Рисунок 1a - Тип A. Подъемно-опрокидывающая машина с одинарной направляющей

Рисунок 1b - Тип A. Подъемно-опрокидывающая машина со сдвоенной направляющей

Рисунок 1c - Тип A. Подъемно-опрокидывающая машина шарнирно-рычажного типа

Приводом тягового устройства, как правило, является тросовый, винтовой или цепной подъемный механизм.

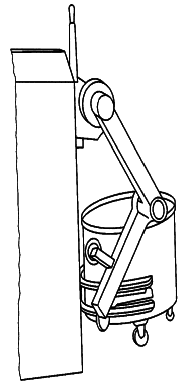

3.2.3 Тип B. Машины, поднимающие и опрокидывающие смеситель

(см. рисунки 2a и 2b)

Смеситель (в том числе тестомес), снабженный подъемно-опрокидывающей машиной с одинарной или сдвоенной направляющей или шарнирно-рычажного типа.

Подъем и опускание смесителя осуществляют посредством винтовой или цепной передачи, а также с использованием гидравлической или пневматической подъемной системы.

Рисунок 2a - Тип B. Смеситель, снабженный подъемно-опрокидывающей машиной с одинарной направляющей

Рисунок 2b - Тип B. Смеситель, снабженный подъемно-опрокидывающей машиной шарнирно-рычажного типа

3.2.4 Тип С. Машины, наклоняющие емкость

(см. рисунок 3)

Рисунок 3 - Тип C. Машина, наклоняющая емкость

Съемная емкость размещается на вилочном держателе или платформе. В рабочем положении машина может наклонять емкость в заданных направлениях. Машина имеет механический, гидравлический или пневматический привод.

4 Перечень существенных опасностей

4.1 Общие положения

Настоящий раздел включает все опасности, опасные ситуации и несчастные случаи, которые рассматриваются в настоящем стандарте, установленные при оценке рисков как существенные для подъемно-опрокидывающих машин и которые требуют определенных действий для исключения или снижения риска.

Перед использованием настоящего стандарта важно провести оценку рисков подъемно-опрокидывающих машин для проверки возможного возникновения опасностей, перечисленных в настоящем разделе [3].

4.2 Механические опасности

На рисунках 4a, 4b и 4c указаны опасные зоны. Эти зоны связаны со следующими опасностями:

Зона 1 - пространство между емкостью и/или смесителем.

Существенная опасность в зоне 1 - возможность сдавливания или защемления при управляемом опускании емкости до ее крайнего нижнего положения и возможность сдавливания или дробления при неуправляемом опускании емкости, например, в случае механического повреждения механизмов или системы управления.

Зона 2 - траектория перемещения емкости или смесителя.

Существенная опасность в зоне 2 - возможность травмирования движущимися деталями и дробления или пореза при попадании в зазор между движущимися и неподвижными деталями.

Зона 3 - тяговое оборудование, шкивы, цепи или металлические тросы.

Существенная опасность в зоне 3 - возможность захвата или затягивания, пореза, дробления или наматывания.

Зона 4 - зона выгрузки.

Существенная опасность в зоне 4 - возможность травмирования или дробления выгружаемым из емкости содержимым.

Другие существенные механические опасности в опасных зонах - возможность дробления, пореза, травмирования из-за потери устойчивости машины.

|

|

|

1 - зона 1; 2 - зона 2; 3 - зона 3; 4 - зона 4 | ||

Рисунок 4a - Опасные зоны машины с одинарной направляющей | Рисунок 4b - Опасные зоны машины со сдвоенной направляющей | Рисунок 4c - Опасные зоны машины шарнирно-рычажного типа |

4.3 Электрические опасности

Опасность поражения электрическим током при прямом или косвенном контакте с компонентами, находящимися под напряжением.

Опасность внешнего воздействия на электрооборудование (например, очистка струей воды).

4.4 Опасности, обусловленные несоблюдением гигиенических требований

Несоблюдение гигиенических требований может приводить к нежелательным изменениям состава обрабатываемого пищевого продукта вследствие его физического, химического и микробиологического загрязнения и, следовательно, к возникновению риска для здоровья оператора и потребителя.

4.5 Опасности, обусловленные несоблюдением эргономических требований

При эксплуатации, очистке и техническом обслуживании машин в результате принятия телом оператора неудобного положения существует риск травмирования тела оператора или приобретения хронического заболевания.

Перемещение емкости между рабочими местами, ее наполнение или разгрузка, подъем, толкание и перетаскивание тяжелых предметов создают риск травмирования тела оператора или приобретения хронического заболевания

Недостаточный обзор с рабочего места оператора может быть причиной появления риска травмирования тела оператора и других людей.

4.6 Пневматическое и гидравлическое оборудование

При эксплуатации пневматического и гидравлического оборудования существуют опасности дробления, пореза, выброса деталей, взрыва и выброса жидкостей. Потенциальная энергия пневматических и гидравлических систем может приводить механизмы в движение неожиданно, даже если эти системы отключены от источников питания.

5 Требования безопасности, гигиены и/или меры защиты

5.1 Общие положения

Машина должна соответствовать требованиям безопасности и/или мерам защиты, изложенным в настоящем разделе.

Кроме того, конструкция машины должна соответствовать требованиям EN ISO 12100, касающимся существующих, но несущественных опасностей, которые не учитываются в настоящем стандарте.

Для опасностей, которые не могут быть уменьшены применением стандартов типа В, таких как EN 294*, EN 349**, EN 574, EN 614-1, EN 953***, EN 1037, EN 1088, EN 60204-1*, EN 60529, EN ISO 12100 и EN ISO 13849 изготовитель должен провести оценку рисков для установления требований стандартов типа B. Эта специальная оценка риска должна быть частью общей оценки рисков машины.

________________

* На территории Российской Федерации действует ГОСТ Р 51334-99 "Безопасность машин. Безопасные расстояния для предохранения верхних конечностей от попадания в опасную зону".

** На территории Российской Федерации действует ГОСТ Р 51335-99 "Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела".

*** На территории Российской Федерации действует ГОСТ Р 51342-99 "Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых съемных защитных устройств".

* На территории Российской Федерации действует ГОСТ Р МЭК 60204-1-2007 "Электрооборудование машин и механизмов. Часть 1. Общие требования".

5.2 Механические опасности

5.2.1 Общие положения

Связанные с безопасностью элементы систем управления должны, по меньшей мере, соответствовать уровню с, определенному в соответствии с EN ISO 13849-1.

Защитные ограждения должны, по меньшей мере, иметь блокирующие устройства без фиксации закрытия, как это определено в EN 1088 (пункт 4.2.1), и должны соответствовать EN 1088 (разделы 5 и 6).

Если неподвижные защитные ограждения или действующие в качестве таковых детали машины не закреплены неразъемно, например, с помощью сварки, их крепежные элементы должны оставаться при снятии ограждений прикрепленными к ограждениям или машине.

5.2.2 Зона 1. Пространство под емкостью или смесителем

5.2.2.1 При опускании емкости или подъемного механизма машины должна быть предотвращена опасность сдавливания или защемления в области крайнего нижнего положения емкости или смесителя.

Этого можно добиться:

- установкой неподвижных защитных ограждений и/или защитных ограждений с блокирующим устройством без фиксации закрытия для предотвращения доступа оператора к перемещаемой емкости или смесителю в соответствии с EN 953, EN 294 и EN 1088. Размеры проемов в защитном ограждении должны соответствовать требованиям EN 294 (таблица 4). Устройство аварийной остановки (см. 5.3.5) должно быть размещено внутри защитного ограждения. Команда аварийной остановки должна доминировать над всеми другими командами системы управления машиной. Опускаемая механическим способом дверца должна обеспечивать расстояние 120 мм от нее до опоры машины [в соответствии с EN 349 (таблица 1)] в самой нижней точке;

- использованием рукоятки для управления движением [см. EN ISO 12100-1 (пункт 3.26.3)] при подъеме или опускании емкости; эта рукоятка должна быть заблокирована так, чтобы, во-первых, оператор не мог получить удар по руке, лежащей на рукоятке, поднимающейся или опускающейся емкостью или смесителем, и чтобы, во-вторых, оператор мог иметь полный обзор движущихся в опасной зоне емкости или смесителя. Опасность этой зоны можно снизить путем физического ее разделения (см. пример на рисунке 5). Конструкцией защитного ограждения должно быть исключено возникновение риска защемления между ним и движущейся емкостью или смесителем. Для этого должен быть обеспечен зазор не менее 120 мм между емкостью или смесителем и защитным ограждением. Если невозможно установить устройство управления с автоматическим возвратом в исходное состояние на достаточно безопасном расстоянии, должна быть установлена система двуручного управления типа 2 в соответствии с EN 574 или еще более эффективная. Максимальная скорость движения емкости или смесителя при их опускании должна быть не более 0,2 м/с, начиная с расстояния менее 500 мм до крайней нижней точки. При срабатывании системы управления безопасностью машина должна останавливаться в течение менее 1 с.

Рисунок 5 - Пример физического разделения опасной зоны

5.2.2.2 Неуправляемое опускание емкости или смесителя должно быть исключено. Для этого необходимо:

a) провести статические и динамические испытания, изложенные в 5.2.6, которые должны гарантировать требуемую механическую прочность машины;

b) предотвратить падение емкости или смесителя с помощью установки механического блокирующего устройства положительного воздействия [см. EN ISO 12100-2 (подраздел 4.5)]. Снятие блокировки должно быть возможно только при совершении преднамеренного действия или двух последовательных действий;

c) предотвратить деформацию емкости или смесителя и повреждения подъемно-опрокидывающей машины при подъеме выше крайнего верхнего или опускании ниже крайнего нижнего положения автоматической остановкой движения машины вне пределов ее рабочего диапазона использованием, например, дополнительных управляющих ограничителей движения с возможностью ручного возврата в исходное положение и механического стопора;

d) чтобы винтовая передача, тросы и цепи имели 5-кратный рабочий запас прочности;

e) чтобы конструкция машины обеспечивала удержание груза:

- при отключении питания, например из-за повреждения в электрической сети, разрыва гидравлического шланга (например, при выходе из строя предохранительного или регулирующего рабочее давление клапана),

- в случае повреждения винтового подъемного механизма (например, винта и/или гайки).

Примечание - В этих случаях допустимо опускание со скоростью не более 0,2 м/с,

- в случае соскальзывания троса со шкива при его заклинивании или ослаблении, для чего требуется постоянный контроль натяжения троса.

5.2.3 Зона 2. Траектория перемещения емкости или смесителя

5.2.3.1 Исключение опасности травмирования движущимися емкостью или смесителем обеспечивается выполнением требований 5.2.2.1.

5.2.3.2 Исключение опасности дробления или пореза при попадании в зазор между движущимися и неподвижными деталями достигается реализацией одного или более из следующих мероприятий, которые по возможности следует применять в указанной последовательности:

- при проектировании машины предусматривать исключение опасных зон и использование неподвижных защитных ограждений. Для исключения опасности дробления должны быть установлены минимальные расстояния, соответствующие EN 349, за исключением отдельных случаев возникновения опасности дробления в крайнем нижнем положении емкости или смесителя, указанных в 5.2.2;

- защита:

- установкой в опасных зонах неподвижных защитных ограждений и/или защитных ограждений с блокирующим устройством без фиксации закрытия в соответствии с 5.2.2.1 или

- использованием рукоятки для управления движением в соответствии с 5.2.2.1.

5.2.4 Зона 3. Тяговое оборудование, шкивы, цепи и тросы

Тяговое оборудование должно быть закрыто неподвижными защитными ограждениями или съемными защитными ограждениями с блокирующим устройством. Открытие съемного защитного ограждения должно останавливать работу машины.

Защитные ограждения должны соответствовать требованиям EN 953 и EN 294.

Профиль канавки и размеры шкивов должны обеспечивать их свободное и правильное вращение и исключать запутывание тросов.

Барабаны, на которые наматываются тросы, должны иметь диаметр не менее 25 диаметров сечения троса или 300 диаметров сечения проволоки, из которой изготовлен трос.

Диаметр возвратных шкивов должен быть не менее 20 диаметров сечения троса или 250 диаметров сечения проволоки, из которой изготовлен трос.

5.2.5 Зона 4. Зона выгрузки

Размещение панели управления должно обеспечивать оператору полный обзор зоны выгрузки продукта. Руководство по эксплуатации должно содержать необходимые дополнительные меры безопасности для предотвращения травмирования при опрокидывании емкости или смесителя.

5.2.6 Механическая прочность и устойчивость

5.2.6.1 Общие положения

Каждая машина должна подвергаться статическим и динамическим испытаниям. Испытание на устойчивость можно проводить в виде типовой проверки.

Конструкция машины должна обеспечивать ее устойчивость и соответствие следующим требованиям:

- для закрепляемой на опорной поверхности машины в руководстве по эксплуатации должны быть указаны значения сил в точках ее крепления, при этом машина должна пройти испытания, указанные в 5.2.6.2.2 и 5.2.6.2.3;

- перемещаемая машина должна пройти испытания, указанные в 5.2.6.2.2-5.2.6.2.4.

Машины, перемещаемые на колесах, должны иметь не менее двух колес со стопорами, которые предотвращают их поворот или качение.

5.2.6.2 Испытание на перегрузку

5.2.6.2.1 Общие положения

В настоящем стандарте значение критической массы для оценки перегрузки определяют как сумму:

- массы емкости и ее опоры или всей машины и

- номинальной массы теста, указанной изготовителем в руководстве по эксплуатации.

5.2.6.2.2 Статическое испытание

Это испытание состоит в загрузке емкости или смесителя продуктом в количестве, равном 150%-ной максимальной загрузке, указанной изготовителем, и подъеме их до положения, близкого к положению опрокидывания. Продолжительность испытания в неподвижном состоянии должна составлять не менее 1 ч.

В процессе испытания должна быть проверена способность машины выдержать такую нагрузку в рабочем режиме.

При наличии гидравлических и пневматических устройств допускается их опускание со скоростью 0,1 м/с.

После окончания испытания и снятия нагрузки должна отсутствовать устойчивая деформация конструкции.

5.2.6.2.3 Динамическое испытание

Это испытание состоит в нагрузке машины на 110% от максимальной нагрузки, заявленной изготовителем, и выполнении трех полных циклов "подъем - опускание" с этой нагрузкой без опрокидывания при номинальной скорости перемещения (или при максимальной скорости в случае наличия нескольких скоростей перемещения).

Во время испытания механизмы должны функционировать нормально независимо от скорости перемещения и их нагрева от трения.

В ходе испытания должны быть также проверены устройства безопасности, обозначенные в 5.2.2.2. После момента их срабатывания перемещение нагрузки допускается на 200 мм.

5.2.6.2.4 Испытание устойчивости

Для испытания на устойчивость машина размещается на поверхности, поочередно наклоняемой на 10° к горизонтальной плоскости в большинстве неблагоприятных направлений. У перемещаемых машин колеса должны быть заблокированы стопорами.

Машина с максимальной указанной изготовителем загрузкой подвергается воздействию горизонтально направленной силы 600 Н, прилагаемой к машине поочередно на высоте 1500 мм над опорной поверхностью в большинстве неблагоприятных направлений.

Машина не должна опрокидываться и перемещаться при максимальной загрузке и воздействии на нее указанных выше усилий.

5.3 Электрические опасности

Электрооборудование должно соответствовать EN 60204-1 со следующими уточнениями.

5.3.1 Требования безопасности, связанные с электромагнитной совместимостью

Машины должны иметь достаточную невосприимчивость к электромагнитным излучениям, обеспечивающую их безопасную работу в определенных условиях и не должны подвергаться опасности при уровнях и типах возмущений, указанных изготовителем. Изготовитель машин должен спроектировать, установить и подключить оборудование и вспомогательные устройства с учетом рекомендаций поставщиков этих вспомогательных устройств.

5.3.2 Защита от поражения электрическим током

Электрооборудование должно соответствовать EN 60204-1 (раздел 6).

Для перемещаемых подъемно-опрокидывающих машин изготовитель в руководстве по эксплуатации должен указывать:

- схему укладки питающего кабеля и/или

- тип питающего кабеля, который необходимо использовать для снижения риска его повреждения.

5.3.3 Схема питания

Устройства для обнаружения и прерывания сверхтоков должны быть установлены на каждом токоведущем проводе, находящемся под напряжением, в соответствии с EN 60204-1 (пункт 7.2.3). На машинах, питающихся от одной фазы, такое устройство не требуется при наличии заземленного нейтрального провода.

5.3.4 Защита от повреждения заземления цепи управления

Для машины, питающейся от одной фазы и имеющей заземленный нулевой провод, нет необходимости дублировать ее электробезопасность системой прерывания избыточного тока в фазном проводнике. Достаточно установки на нем однополюсного прерывателя [см. EN 60204-1 (подпункт 9.4.3.1)].

5.3.5 Аварийная остановка

Машина может быть снабжена, по меньшей мере, одним устройством аварийной остановки [см. EN 60204-1 (подраздел 10.7)], даже если оценка рисков, проведенная изготовителем, не позволяет установить, что такое устройство снижает время останова или не могут быть предприняты другие специальные меры для снижения риска.

В общем случае для подъемно-опрокидывающих машин устройство аварийной остановки не требуется. Но в этом случае следует обратить особое внимание на легкодоступность обычного выключателя "ВЫКЛ." с рабочего места оператора.

5.3.6 Пусковое устройство

Приводные элементы пускового устройства следует изготавливать и устанавливать таким образом, чтобы уменьшить опасность несвоевременного срабатывания в соответствии с EN 60204-1 (подраздел 10.6).

5.3.7 Неожиданный пуск

Опасности от узлов или деталей, неожиданно заработавших при восстановлении питания после его отключения, должны быть предотвращены в соответствии с EN 60204-1 (подраздел 7.5).

5.3.8 Кожух двигателя

Если двигатель имеет степень защиты ниже IP23 (см. EN 60529), он должен быть закрыт защитным кожухом [см. EN 60204-1 (подраздел 14.2)], гарантирующим эту минимальную степень защиты (см. EN 60529).

5.3.9 Электрические требования к органам управления

Элементы систем управления, сигнализации и дисплеи должны иметь степень защиты IP54 (см. EN 60529).

5.4 Гигиенические требования

Общие положения

Машины для подъема и опрокидывания должны быть спроектированы и изготовлены в соответствии с EN 1672-2 и приложением B.

На рисунках 6a и 6b изображены три гигиенические зоны, определенные в соответствии с EN 1672-2, при этом точные границы между зонами зависят от особенностей конструкции машины.

![]() - пищевая зона

- пищевая зона

![]() - зона распыления

- зона распыления

![]() - непищевая зона

- непищевая зона

Рисунок 6a - Гигиенические зоны подъемно-опрокидывающей машины со сдвоенной направляющей

1 - перемещаемая емкость

![]() - пищевая зона

- пищевая зона

![]() - зона распыления

- зона распыления

![]() - непищевая зона

- непищевая зона

Рисунок 6b - Гигиенические зоны смесителя с подъемно-опрокидывающей машиной шарнирно-рычажного типа

5.4.1 Пищевая зона

Пищевая зона включает в себя:

- внутреннюю поверхность и верхнюю кромку емкости;

- внешние поверхности емкости (например, для машины шарнирно-рычажного типа для подъема тестомеса см. рисунок 6b, позиция 1).

5.4.2 Зона распыления

Зона распыления включает в себя:

- внешние поверхности емкости, за исключением ее донной части.

5.4.3 Непищевая зона

Эта зона включает в себя все остальные поверхности машины.

5.5 Опасности, обусловленные несоблюдением эргономических требований

Должны быть исключены неудобные положения тела при техническом обслуживании, очистке, при загрузке и выгрузке продукта из емкости и при выполнении других операций.

Это можно добиться путем учета эргономических требований при проектировании машины.

Для установки, снятия и транспортирования деталей массой более 16 кг подъемно-опрокидывающие машины должны быть укомплектованы правильно установленными подъемными устройствами и/или транспортирующими тележками.

Если масса заполненной продуктом съемной емкости превышает 25 кг, следует использовать облегчающие работу приспособления, например колеса на емкости или специальную тележку на колесах.

Толкание и волочение тележки или емкости на колесах с большой силой следует исключить путем использования, например, транспортной тележки на роликах (колесах) с низким уровнем трения или механизма, удерживающего емкость в равновесии.

Панель управления должна быть расположена в соответствии с EN 614-1 (приложение A) на расстоянии, легкодостижимом для оператора.

5.6 Пневматическое и гидравлическое оборудование

Все пневматические компоненты и шланги должны соответствовать требованиям EN 983*. Все гидравлические компоненты и трубопроводы должны соответствовать требованиям EN 982**.

________________

* На территории Российской Федерации действует ГОСТ Р 52869-2007 "Пневмоприводы. Требования безопасности".

** На территории Российской Федерации действует ГОСТ Р 52543-2006 "Гидроприводы объемные. Требования безопасности".

Неожиданный пуск следует предотвращать использованием мер, описанных в EN 1037, а для пневматического и гидравлического оборудования должны быть предусмотрены специальные средства отключения.

6 Проверка выполнения требований безопасности, гигиены и/или мер защиты

Настоящий раздел содержит методы испытаний для проверки соответствия и выполнения требований безопасности, указанных в разделе 5. Все меры безопасности раздела 5 содержат очевидные критерии приемлемости.

Проверка требований может быть выполнена путем инспектирования, расчета или испытания. Их следует применять к машинам, работающим в условиях полного ввода в эксплуатацию, или частично демонтированным. Такой частичный демонтаж не должен искажать результаты проверки.

Методы проверки представлены в таблице 1.

Таблица 1

Номер подраздела, пункта, подпункта | Метод проверки |

5.2.2.1 | Проверка, измерение и технологическое испытание |

5.2.2.2 | Визуальная проверка, технологическое испытание и испытание в соответствии с 5.2.6 |

5.2.3 | Проверка, измерение и технологическое испытание |

5.2.3 | Визуальная проверка, измерение и технологическое испытание |

5.2.4 | Проверка и измерение |

5.2.5 | Проверка |

5.2.6 | Индивидуальные статические и динамические испытания. Типовое испытание устойчивости |

5.3 | Проверка в соответствии с EN 60204-1 (раздел 18) |

5.4 | Проверка в соответствии с EN 1672-2 (раздел 6) и приложением B |

5.5 | Измерение сил, проверка видимости индикаторов, кнопок и т.д. |

5.6 | Проверка и испытание |

7 Информация для эксплуатационника

7.1 Общие положения

Информация для эксплуатационника должна соответствовать требованиям EN ISO 12100-2* (раздел 6). Должно быть предоставлено руководство по эксплуатации.

________________

* На территории Российской Федерации действует ГОСТ Р 51333-99 "Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2: Термины, технологические решения и технические условия".

7.2 Сигнальные и предупреждающие знаки

Остаточные риски должны быть минимизированы наличием постоянно закрепленных предупреждающих знаков и надписей. Там, где это возможно, следует использовать пиктограммы, изображение которых должно соответствовать требованиям EN 61310-1.

Примеры предупреждений:

- предупреждение об опасности, связанной с опускающейся емкостью (если защитное ограждение полностью не закрывает опасную зону);

- для перемещаемых машин о запрете их перемещения с грузом, находящимся в крайнем верхнем положении, и запрете транспортирования машин с грузом.

7.3 Руководство по эксплуатации

В соответствии с EN ISO 12100-2 (подраздел 6.5), изготовитель должен предоставить руководство по эксплуатации следующего содержания:

a) указания по техническому обслуживанию, транспортированию, хранению, монтажу и пуску;

b) рекомендации по очистке и мойке: моющие средства, которые следует использовать, рекомендуемые инструменты, методика и периодичность выполнения, все необходимые предосторожности (например, очистку следует проводить только после остановки машины пластиковым скребком с использованием воды и мыла. Металлические инструменты применять не рекомендуется);

c) дополнительные меры безопасности по предотвращению травмирования при опрокидывании груза (см. 5.2.5);

d) правила укладки питающего кабеля, тип кабеля, который следует использовать для снижения риска его повреждения при эксплуатации перемещаемых на колесах подъемно-опрокидывающих машин;

e) номинальное количество обрабатываемого материала для данного вида продукта и максимально допустимая загрузка машины;

f) информационная табличка для эксплуатационника о повышенном риске в зоне выгрузки при работающей машине;

g) значения сил в точках крепления машины к опорной поверхности;

h) рекомендации для эксплуатационников перемещаемых машин о том, что перемещение следует осуществлять только при опущенных или снятых емкости или смесителе и что не допустимо находиться на машине при ее перемещении;

i) предупреждение для оператора о возможной опасности сдавливания или защемления между опрокидываемой емкостью и приемным бункером загружаемой машины;

j) инструкция о безопасном отключении машины перед ремонтом или техническим обслуживанием (отключение от источников энергии всех видов, блокировка главного выключателя, нейтрализация остаточной энергии, проверка выполнения всех операций); работы по очистке рабочих цилиндров следует проводить только после отключения электропитания;

k) значение номинального напряжения устройства для обнаружения и прерывания сверхтоков, если машина соответствует 5.3.3;

l) предупреждение эксплуатационнику об опасности наличия на полу масляных пятен и немедленном их удалении после их обнаружения;

m) руководство по эксплуатации (и любая имеющаяся в продаже литература, описывающая характеристики машины) должно содержать следующую информацию о шумовых характеристиках машины, измеренных и заявленных в соответствии с приложением A:

- уровень звукового излучения на рабочем месте оператора; если он более 70 дБА и менее 70 дБА, указывают в руководстве по эксплуатации;

- пиковый корректированный по C уровень звукового давления на рабочем месте оператора, если он превышает 63 Па (130 дБ по отношению к 20 мПа);

- корректированный по A уровень звуковой мощности машины, если уровень звука излучения на рабочем месте оператора превышает 80 дБА.

Шумовые характеристики приводят с указанием неопределенности измерений относительно их средних значений. Также должны быть описаны условия и режим работы машины в ходе измерений и использованные методы измерений шумовых характеристик;

n) предельные значения, которые следует учитывать, и меры защиты, которые следует предпринимать для обеспечения устойчивости при эксплуатации, транспортировании, монтаже, демонтаже при снятии с эксплуатации, испытании и предполагаемых авариях;

o) порядок выполнения работ при аварии или повреждении машины; порядок выполнения работ для обеспечения безопасности при разблокировании оборудования;

p) спецификацию запасных частей, которые следует использовать, если они влияют на здоровье и безопасность операторов;

q) при необходимости порядок регулирования и обслуживания машины эксплуатационником и меры предосторожности, которые необходимо соблюдать;

r) инструкции по безопасному выполнению регулирования и обслуживания машины, включая меры предосторожности, которые необходимо соблюдать при проведении этих операций;

s) предупреждение эксплуатационнику о том, что вилка подключения машины к источнику питания должна быть видна с любой точки, в которой может находиться оператор при работе с машиной;

t) по возможности или необходимости, протокол о проведенных изготовителем или его полномочным представителем статических и динамических испытаниях машины;

u) максимальную рабочую нагрузку машины.

7.4 Маркировка

Маркировка должна включать в себя, по меньшей мере, следующую информацию:

- наименование и полный адрес изготовителя или поставщика;

- мандатные ссылки;

________________

Машины и связанные с ними продукты, предназначенные для поставки на рынок Единой экономической зоны (ЕЕА), должны иметь маркировку СЕ, как соответствующие требованиям всех применяемых к ним директив, например, Директивы по оборудованию.

- год изготовления машины;

- обозначение серии или типа (при наличии);

- серийный или идентификационный номер (при наличии);

- технические характеристики (для электротехнических изделий обязательно следует указывать напряжение, частоту, мощность тока и т.д. в соответствии с EN 60204-1 (подраздел 16.4);

- наименование машины.

Приложение A

(обязательное)

Правила испытаний по шуму техническим методом подъемно-опрокидывающих машин

A.1 Термины и определения

Применены термины по EN ISO 12001.

A.2 Условия установки и монтажа

Необходимые для испытаний акустические условия могут быть обеспечены на открытой плоской площадке (например, на автомобильной стоянке) или в закрытом помещении (заглушенной камере) с плоским звукоотражающим полом. Акустические условия должны соответствовать требованиям EN ISO 3744* (приложение A).

_________________

* На территории Российской Федерации действует ГОСТ Р 51401-99 "Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью".

Следует обратить внимание на защиту от излучения любыми электрическими проводами, трубопроводами или воздушными каналами, подключенными к оборудованию, значительной звуковой энергии, которая влияла бы на результат определения шумов, издаваемых машиной.

A.3 Условия работы

A.3.1 Условия работы машин типов A и B

При определении значений излучаемых шумов (мощности или уровня звукового давления) должны быть соблюдены следующие условия:

- машина должна быть порожней;

- машина должна вращаться с максимально допустимой рабочей скоростью.

Для подъемно-опрокидывающих машин рабочий цикл состоит из трех операций:

- подъема;

- опрокидывания;

- спуска.

A.3.2 Условия работы машин типа C

При определении значений излучаемых шумов (мощности или уровня звукового давления) должны быть соблюдены следующие условия:

- машина должна быть порожней;

- машина должна вращаться с максимально допустимой рабочей скоростью.

Для этих машин рабочий цикл состоит из двух операций:

- опрокидывания;

- возврата в исходное положение.

A.4 Определение уровня звукового давления излучения

Определение уровня звукового давления излучения (корректированного по шкале A) следует проводить в соответствии с EN ISO 11201.

Продолжительность измерения при определении уровня звукового давления излучения определяется временем трехкратного выполнения рабочих циклов, как определено в A.3.

Уровень звукового давления следует измерять при следующем положении микрофона:

- на высоте над уровнем пола (1,60±0,02) м;

- на расстоянии (1,00±0,02) м от машины (по оси машины перед панелью управления.

Сначала должно быть определено значение фонового шума, измеряемого по корректированному по шкале A пиковому значению или по каждой интересующей полосе частот. Оно должно быть не менее чем на 6 дБ (а предпочтительнее более чем на 15 дБ) ниже уровня шума, связанного с работой машины при испытаниях.

С целью получения значения уровня звукового давления в определенном положении, следует применять поправочный коэффициент фонового шума . Определение и использование коэффициента

следует проводить в соответствии с EN ISO 11201.

Примечание - При необходимости дополнительно могут быть измерены уровни звукового давления излучения с использованием другой частоты или в полосе частот октавы или трети октавы, если это требуется для целей измерений.

A.5 Неопределенность измерений

Стандартное отклонение воспроизводимости уровня звука излучения согласно EN ISO 11201 составляет 2,5 дБ.

A.6 Информация, подлежащая регистрации

Регистрируют технические требования, устанавливаемые настоящими правилами испытаний по шуму. Любые отклонения от этих правил и примененных основополагающих стандартов следует регистрировать вместе с техническими обстоятельствами, обусловившими такие отклонения.

A.7 Информация, вносимая в протокол испытаний

В протокол испытаний включают информацию, необходимую изготовителю для подготовки декларации о шумовых характеристиках, и эксплуатационнику - для подтверждения декларируемых значений.

Должна быть включена следующая минимальная информация:

- наименование изготовителя;

- тип, модель, серийный номер и год выпуска машины;

- обозначение примененного при измерении шумовых характеристик основополагающего(щих) стандарта (стандартов);

- описание условий установки и режима работы машины;

- положение точек измерений при определении уровня звукового давления излучения на рабочем месте оператора и

- значения шумовых характеристик.

Необходимо подтвердить выполнение всех требований настоящих правил испытаний по шуму и/или основополагающих стандартов по шуму. В противном случае, следует указывать все невыполненные требования; отклонения от требований и технические причины таких отклонений.

A.8 Заявление и подтверждение значений шумовых характеристик

Заявленное значение шумовой характеристики должно быть представлено в двухчисловой форме в соответствии с EN ISO 4871.

Следует указывать значение уровня звукового давления излучения (

и

) и соответствующий коэффициент неопределенности

(

и

) в соответствии с подразделом 7.3.

Ожидаемый коэффициент неопределенности равен 2,5 дБ.

В заявлении о шумовых характеристиках должно быть указано, что они были получены в соответствии с настоящим стандартом и основополагающими стандартами EN ISO 3743 и EN ISO 11201. В противном случае в протоколе испытаний необходимо точно указывать, какие отклонения от правил испытаний по шуму (приложение A) и/или основополагающих стандартов имели место.

При необходимости заявленные шумовые характеристики машины подтверждают в соответствии с EN ISO 4871 путем проведения испытаний при тех же условиях монтажа, режиме работы и условиях испытаний машины, которые были при заявлении шумовых характеристик.

Приложение B

(обязательное)

Принципы проектирования, обеспечивающие возможность очистки подъемно-опрокидывающих машин

B.1 Определения

В настоящем приложении применены термины с соответствующими определениями.

B.1.1 легко очищаемые поверхности (easily cleanable): Поверхности, спроектированные и изготовленные таким образом, чтобы обеспечивать удаление загрязнений простыми способами (например, промывкой вручную).

B.1.2 сопряженные поверхности (fitted surfaces): Поверхности, разделенные расстоянием не более 0,5 мм.

B.1.3 сочлененные поверхности (joined surfaces): Поверхности, между которыми частицы продукта не застревают в мелких трещинах, что затрудняло бы их удаление и могло бы послужить причиной возникновения опасности загрязнения.

B.2 Конструкционные материалы

B.2.1 Типы материалов

Конструкционные материалы для пищевой зоны должны соответствовать требованиям EN 1672-2 (подраздел 5.2).

Некоторые материалы (например, пластмассы) должны быть подвергнуты общим и специальным испытаниям на проникновение в продукт.

Примечание - Европейские директивы содержат перечень материалов, пригодных для контакта с пищевыми продуктами (см. также CEN/TR 15623 [2]). Материалы, не указанные в европейских директивах, допустимы к использованию, если доказана их совместимость с пищевыми продуктами.

B.2.2 Характеристики поверхности

Качество поверхности материалов должно обеспечивать их легкую очистку при соблюдении соответствующих условий. Значения шероховатости , согласно EN ISO 4287 должны соответствовать величинам, представленным в таблицах B.1 и B.2.

Таблица B.1 - Характеристики поверхности пищевой зоны

Способ обработки | Шероховатость |

Цельнотянутый-прокатанный-скрученный | |

Формование - литье | |

Механическая обработка | |

Литье под давлением: | |

- металлы | |

- пластмассы | |

Покрытие: | |

- окраска (наилучшая защита) | |

- пластмассы (наилучшая защита) | |

- стекло | |

- металл (наилучшая защита) |

Таблица B.2 - Характеристики поверхности зоны распыления

Способ обработки | Шероховатость |

Цельнотянутый-прокатанный-скрученный | |

Формование - литье | |

Механическая обработка | |

Литье под давлением: | |

- металлы | |

- пластмассы | |

Покрытие: | |

- окраска | |

- пластмассы | |

- стекло | |

- металл |

B.3 Проектирование

B.3.1 Соединение внутренних поверхностей

Места соединения должны иметь ту же шероховатость , что и соединяемые поверхности. Они должны быть спроектированы таким образом, чтобы исключать в соответствии с EN 1672-2 образование недоступных пространств.

B.3.1.1 Соединение внутренних поверхностей в пищевой зоне

Две поверхности должны быть соединены в соответствии со следующими требованиями:

- с образованием закругленной кромки, имеющей радиус больший, чем кривая минимального радиуса , равного 3 мм, полученной путем:

- механической обработки (нарезание внутри массы материала),

- сгибания листового металла (изгибание и формование),

- литья, выдавливания и выдувания в формы (см. рисунок B.1),

Рисунок B.1 - Пищевая зона

- сварки с последующим шлифованием и полированием (см. рисунок B.2)

Рисунок B.2 - Пищевая зона

- для внутреннего угла не менее 135° специальные требования к радиусу отсутствуют (см. рисунок B.3)

Рисунок B.3 - Пищевая зона

Три поверхности должны быть соединены (см. рисунок B.4):

- с образованием округлых кромок, из них двух округлых кромок, имеющих радиус не менее 3 мм, и третьей, имеющей радиус не менее 7 мм;

- с формированием углов 135° таким образом, чтобы расстояние

между двумя сгибами было не менее 7 мм.

2, 3 и 4 - соединяемые поверхности

Рисунок B.4 - Пищевая зона

B.3.1.2 Соединение внутренних поверхностей в зоне распыления

Если две соединяемые поверхности перпендикулярны по отношению друг к другу, радиус должен быть не менее 1 мм (см. рисунок B.5).

Рисунок B.5 - Зона распыления

Если внутренний угол имеет значение между 60 и 90°, радиус

должен быть не менее 3 мм (см. рисунок B.6)

Рисунок B.6 - Зона распыления

При соединении сваркой двух перпендикулярных поверхностей сварочный шов должен гарантировать герметичность соединения (см. рисунок B.7). При этом допускается окончательное шлифование поверхности шва.

Рисунок B.7 - Зона распыления

B.3.1.3 Соединение внутренних поверхностей в непищевой зоне

Специальных требований нет.

B.3.2 Соединение поверхностей встык и внахлест

Методы соединения листов металла должны учитывать расширение или сжатие, связанные с колебаниями температуры.

B.3.2.1 Соединение поверхностей встык и внахлест в пищевой зоне

B.3.2.1.1 Соединение поверхностей встык

Поверхности соединяют встык с образованием:

- непрерывного сварного шва (см. рисунок B.8);

![]()

Рисунок B.8 - Пищевая зона

- непрерывного сварного шва с применением накладки и плоской лицевой поверхностью (см. рисунок B.9)

Рисунок B.9 - Пищевая зона

B.3.2.1.2 Соединение поверхностей внахлест

В случае обязательных технических ограничений (например, при наличии длинных металлических листовых деталей различной толщины) соединение листов может быть осуществлено внахлест, в этом случае поверхности соединяются друг с другом:

- сваркой с образованием непрерывного сварного шва. При этом верхняя поверхность должна перекрывать нижнюю поверхность в направлении потока жидкости. Конец перекрывания и угол должны отстоять друг от друга на расстоянии не менее 30 мм (см. рисунок B.10):

Рисунок B.10 - Пищевая зона

Если это невозможно по конструктивным соображениям, соединение должно быть выполнено в соответствии с требованиями, предъявляемыми к закругленным поверхностям пищевой зоны (см. B.2.1.1 и рисунок B.11).

Рисунок B.11 - Пищевая зона

- либо сваркой с образованием непрерывного сварного шва с применением накладки и плоской лицевой поверхностью.

Если общая толщина перекрывающей детали и стыка превышает 1 мм, толщина верхней детали должна быть уменьшена с целью снижения толщины до значения менее 1 мм (см. рисунок B.12).

Рисунок B.12 - Пищевая зона

B.3.2.2 Соединение поверхностей встык и внахлест в зоне распыления

Поверхности могут быть:

- склепанными посредством профиля, который нельзя удалить или который устанавливается до соединения (см. рисунок B.13):

Рисунок B.13 - Зона распыления

- соединенными сваркой без усиления (длина кромки на сгибе детали, используемой для соединения, должна быть более 6 мм, а заливка соединения не должна иметь усадку

более 0,5 мм (см. рисунок B.14).

Рисунок B.14 - Зона распыления

- или соединенными с подгонкой (максимальный зазор между ними должен быть не более 0,5 мм) с перекрыванием верхней поверхностью нижней в направлении потока продукта. Размер перекрывания

должен быть не менее 30 мм для исключения утечки жидкости за счет капиллярного эффекта (см. рисунок B.15).

Рисунок B.15 - Зона распыления

B.3.2.3 Соединение поверхностей встык и внахлест в непищевой зоне

Особых требований нет.

B.3.3 Крепеж

B.3.3.1 Крепеж в пищевой зоне

См. EN 1672-2 (подпункт 5.3.1.3).

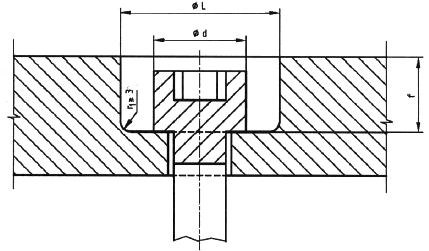

B.3.3.1.1 Цекование

Если в конструкции используют винты с цилиндрической головкой и шестигранным углублением под ключ, устанавливаемые в опорную поверхность:

- конструкция должна соответствовать рисунку B.16, а изготовитель в руководстве по эксплуатации должен указать пригодные для очистки средства;

![]()

Рисунок B.16 - Пищевая зона

- либо отверстия в опорной поверхности должны быть заполнены уплотняющими и долговечными пробками в соответствии с требованиями, предъявляемыми к пищевой зоне.

B.3.3.1.2 Штифтовое крепление

Штифтовое крепление привода следует применять только в том случае, если оно прочное и надежно смонтировано. Изготовитель может устанавливать методику контроля, чтобы гарантировать соответствие этим требованиям.

B.3.3.2 Крепеж в зоне распыления

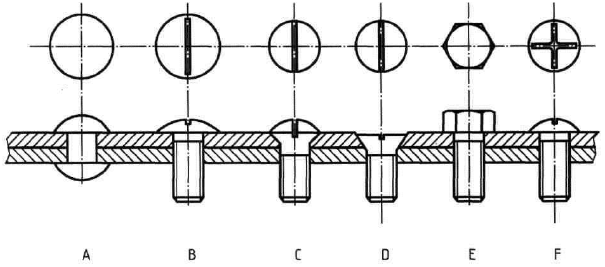

Крепеж должен легко поддаваться очистке. Его следует выбирать из вариантов, изображенных на рисунке B.17.

Рисунок B.17

Если в конструкции используются винты с цилиндрической головкой и шестигранным углублением под ключ, устанавливаемые в отверстия опорной поверхности, как представлено на рисунке B.17:

- изготовитель должен четко указывать в руководстве по эксплуатации способы очистки пищевой зоны;

- либо отверстия в опорной поверхности должны быть заполнены уплотняющими и долговечными пробками в соответствии с требованиями, предъявляемыми к пищевой зоне.

B.3.3.3 Крепеж в непищевой зоне

Особых требований нет.

B.3.4 Ножки, опоры и станины для очистки пространства под машинами

B.3.4.1 Стационарные машины, имеющие или не имеющие станины

Машины должны быть размещены либо на полу с встроенными постоянными и защищенными креплениями [руководство по эксплуатации должно содержать указания по способу крепления (см. рисунок B.18)], либо они должны быть укомплектованы ножками высотой не менее 150 мм.

Рисунок B.18

Однако, если пространство , которое должно очищаться, имеет глубину не более 150 мм, высота

может быть уменьшена до 100 мм, но таким образом, чтобы обеспечивать возможность доступа для очистки (см. рисунок B.19).

Рисунок B.19

Если площадь одной ножки больше 1 дм, то ножки следует рассматривать как подставку (с встроенной защитой) (см. рисунок B.20).

Рисунок B.20

B.3.4.1.1 Передвижные машины

Поворотные ролики (колеса) должны быть доступны для очистки. Пример показан на рисунке B.21 [ имеет большую ширину кожуха, которая перекрывает окружность ролика (колеса)].

Рисунок B.21

Если 25 мм, тогда

3,5 мм.

Если 25 мм, тогда

6 мм.

B.3.5 Вентиляционные отверстия

B.3.5.1 Вентиляционные отверстия в непищевой зоне

Вентиляционные отверстия должны быть расположены в непищевой зоне. Их конструкция должна исключать любое проникновение и задержку жидкости в смесителе.

По возможности напольные машины должны иметь защиту, предотвращающую возможность проникновения грызунов во все технические зоны. Размер отверстий должен быть не более 5 мм.

B.3.5.2 Вентиляционные отверстия в зоне распыления

В случае технической необходимости вентиляционные отверстия допускается располагать в зоне распыления. В этом случае они должны быть доступными для очистки.

a, b - конструктивное исполнение вентиляционных отверстий

Рисунок B.22

По возможности напольные машины должны иметь защиту, предотвращающую проникновение грызунов во все технические зоны.

Размер отверстий должен быть не более 5 мм (см. рисунок B.22).

B.3.6 Шарнирные соединения

По возможности изготовитель должен исключать из пищевой зоны шарнирные соединения.

Если их использование в пищевой зоне технически необходимо:

- они должны легко сниматься;

- их поверхности должны быть легкодоступны в случае невозможности их снятия.

Узлы с неподвижными деталями должны быть спроектированы так, чтобы было исключено любое проникновение. Доступ к ним должен быть возможен, когда ширина прохода не менее двукратного значения глубины

. В любом случае эта ширина

должна быть не менее 10 мм (см. рисунок B.23).

![]() ;

; ![]()

Рисунок B.23

B.3.7 Панель управления

Панель управления должна быть в непищевой зоне и доступной для очистки.

B.3.7.1 Панель управления в непищевой зоне

Обычно панель управления должна быть вне пищевой зоны и доступной для очистки.

B.3.7.2 Панель управления в зоне распыления

Если по техническим причинам панель управления невозможно разместить в непищевой зоне, различные элементы управления следует размещать в зоне распыления, но они должны иметь легко очищаемые поверхности.

Расстояние между двумя элементами управления должно быть не менее:

- 20 мм (см. рисунок B.24);

;

![]()

Рисунок B.24

- 12,5 мм, если их высота менее 8 мм (см. рисунок B.25).

;

![]()

Рисунок B.25

Если указанные выше требования нельзя выполнить, органы управления должны быть защищены колпачками (см. рисунок B.26).

Рисунок B.26

Приложение ZA

(справочное)

Взаимосвязь примененного европейского стандарта и основных требований Директивы 98/37/ЕС

Настоящий европейский стандарт разработан Европейским комитетом по стандартизации (CEN) по поручению Комиссии Европейского сообщества и Европейской ассоциации свободной торговли (EFTA) и реализует основные требования Директивы Нового подхода по оборудованию (98/37/ЕС) с поправками Директивы 98/79/ЕС.

Если настоящий стандарт представлен в Официальном журнале ЕС в соответствии с требованиями этой Директивы и признан в качестве национального стандарта хотя бы одним членом ЕС, соответствие данного стандарта нормативным классам, входящим в область его применения, обеспечивается соответствием специальным важнейшим требованиям Директивы ЕС, связанной с правилами Европейской ассоциации свободной торговли.

ПРЕДУПРЕЖДЕНИЕ. На продукт(ты), входящие в область применения настоящего европейского стандарта, могут распространяться требования других директив ЕС.

Приложение ZB

(справочное)

Взаимосвязь примененного европейского стандарта и основных требований Директивы 2006/42/ЕС

Настоящий европейский стандарт разработан Европейским комитетом по стандартизации (CEN) по поручению Комиссии ЕС и Европейской ассоциации свободной торговли (EFTA) и реализует основные требования Директивы Нового подхода по оборудованию 2006/42/ЕС.

Если настоящий стандарт опубликован в Официальном журнале ЕС в соответствии с этой Директивой и принят в качестве национального стандарта как минимум одной страной - членом ЕС, соответствие данного стандарта нормативным классам, входящим в область его применения, обеспечивается подчинением специальным требованиям Директивы, связанной с правилами Европейской ассоциации свободной торговли.

ПРЕДУПРЕЖДЕНИЕ. На продукт(ты), входящие в область применения данного стандарта, могут распространяться требования других директив ЕС.

Приложение ДА

(справочное)

Сведения о соответствии ссылочным европейским стандартам межгосударственных стандартов

Таблица ДА.1

Обозначение и наименование европейского стандарта | Степень соответствия | Обозначение и наименование межгосударственного стандарта |

EN ISO 3744 Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью | MOD | ГОСТ 31275-2002 (ИСО 3744:1994)* Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью |

ISO 4871 Акустика. Заявление и подтверждение значений шума, излучаемого машинами и оборудованием | MOD | ГОСТ 30691-2000* (ИСО 4871-96) Шум машин. Заявление и контроль значений шумовых характеристик |

________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ 30691-2001. - . | ||

EN ISO 11201 Шум машин. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью | IDT | ГОСТ 31172-2003 (ИСО 11201:1995) Шум машин. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью |

EN ISO 12100-1 Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 1: Основные термины, методика | IDT | ГОСТ ИСО 12100-1-2001** Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 1: Основные термины, методика |

EN ISO 12100-2 Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2: Технические правила и технические требования | IDT | ГОСТ ИСО 12100-2-2001*** Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2: Технические правила и технические требования |

EN 294 Безопасность машин. Безопасные расстояния для предохранения верхних конечностей от попадания в опасную зону | IDT | ГОСТ EH 294-2002 |

EN 349 Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела | IDT | ГОСТ EH 349-2002 |

EN 953 Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых защитных устройств | IDT | ГОСТ EN 953-2002 |

EN 982 Безопасность машин. Требования по безопасности к гидравлическим системам и компонентам. Гидравлика | MOD | ГОСТ Р 52543 Гидроприводы объемные. Требования безопасности |

EN 983 Безопасность машин. Требования по безопасности к гидравлическим системам и компонентам | MOD | ГОСТ Р 52869-2007 Пневмоприводы. Требования безопасности |

EN 1088:1995 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора | IDT | ГОСТ EN 1088-2002 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора |

EN 1672-2:2005 Оборудование пищевой промышленности. Основные положения. Часть 2. Гигиенические требования | IDT | ГОСТ EN 1672-2-2012 Оборудование пищевой промышленности. Основные положения. Часть 2. Гигиенические требования |

EN 60204-1 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования | IDT | ГОСТ МЭК 60204-1-2002 |

EN 60529:1991 Степени защиты, обеспечиваемые оболочками (код IP) | IDT | ГОСТ 14254-96 Степени защиты, обеспечиваемые оболочками (код IP) |

* На территории Российской Федерации действует ГОСТ Р 51401-99. ** На территории Российской Федерации действует ГОСТ Р ИСО 12100-1-2007 "Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1: Основные термины, методика". *** На территории Российской Федерации действует ГОСТ Р 51333-99 "Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2: Термины, технологические решения и технические условия".

| ||

Библиография

[1] | EN 453 | Food processing machinery - Dough mixers - Safety and hygiene requirements (Оборудование для пищевой промышленности. Тестомесильные машины. Требования по безопасности и гигиене) |

[2] | CEN/TR 15623 | Food processing machinery - Route map - Materials for food area (Оборудование пищевых производств. Маршрутная карта. Материалы для пищевой зоны) |

[3] | EN ISO 14121-1 | Safety of machinery - Risk assessment-Part 1: Principles/ISO 14121-1:2007/(Безопасность машин. Принципы оценки и определения риска) |

УДК 664.65.05:658:382.3:006.354 | МКС 67.260 | IDT |

Ключевые слова: подъемно-опрокидывающая машина, дежа, машина шарнирно-рычажного типа, машина с одной направляющей, машина с двумя направляющими, тестомесильная машина, риск, безопасность, гигиена, опасная зона, пищевая зона, зона распыления, непищевая зона, запыленность, шум, механические опасности, электрические опасности, термические опасности, эргономика | ||

Редакция документа с учетом

изменений и дополнений подготовлена