ГОСТ Р 53477-2009

(ЕН 1674:2000)

Группа Г73

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Машины и оборудование для пищевой промышленности

МАШИНЫ ТЕСТОВАЛЬЦОВОЧНЫЕ

Технические условия

Food processing machinery. Dough and pastry brakes. Specifications

ОКС 67.260

ОКП 51 3121

Дата введения 2011-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Закрытым акционерным обществом "Корпорация "Российское продовольственное машиностроение" (ЗАО "Корпорация "Роспродмаш") и Автономной некоммерческой организацией ПТЦ "Пищепром" (АНО ПТЦ "Пищепром") на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта, который выполнен Техническим комитетом по стандартизации ТК 27 "Машины и оборудование для пищевой и перерабатывающей промышленности, предприятий торговли и общественного питания"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 27 "Машины и оборудование для пищевой и перерабатывающей промышленности, предприятий торговли и общественного питания"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 декабря 2009 г. N 646-ст

4 Настоящий стандарт является модифицированным по отношению к европейскому региональному стандарту ЕН 1674:2000 "Оборудование для пищевой промышленности. Вальцовочные машины для теста. Требования по безопасности и гигиене" (EN 1674:2000 "Food processing machinery - Dough and pastry brakes - Safety and hygiene requirements", MOD) путем изменения содержания отдельных структурных элементов, которые выделены курсивом или заключены в рамку, и структуры. Оригинальный текст русской версии этих структурных элементов примененного европейского регионального стандарта и объяснения причин внесения технических отклонений приведены в тексте.

Сравнение структуры настоящего стандарта со структурой указанного европейского регионального стандарта приведено в дополнительном приложении ДГ.

Наименование настоящего стандарта изменено относительно наименования указанного регионального стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

По сравнению с примененным стандартом ЕН 1674:2000 в текст настоящего стандарта внесены следующие изменения:

- введены дополнительные по отношению к ЕН 1674:2000 разделы, отражающие потребность национальной экономики:

технические требования к конструкции, материалам и комплектующим изделиям, электрооборудованию, снижению уровня вибрации, упаковке, транспортированию, хранению, монтажу, условиям эксплуатации оборудования, обеспечению охраны окружающей среды,

технические характеристики тестовальцовочных машин,

правила приемки,

методы контроля;

- стандарт дополнен приложениями ДВ, ДГ и библиографией;

- из применяемого стандарта ЕН 1674:2000 не включены в национальный стандарт:

требования по электромагнитной совместимости, которые являются преждевременными и их нецелесообразно применять из-за минимального риска,

приложение В (нормативное) "Система правил анализа шума. Второй класс точности" исключено, поскольку в национальном стандарте применены правила анализа шума и методы измерения звукового давления, изложенные в соответствующих национальных стандартах ГОСТ 12.1.003-83, ГОСТ 12.1.050-86 и ГОСТ Р 51402-99;

приложение ZA (информативное) "Условия настоящего Европейского стандарта, содержащие необходимые требования или другие условия Директив ЕС", поскольку оно действует только для государств - членов Европейского Союза.

Вместо приложений В (нормативное) и ZA (информативное) включены с идентичным содержанием приложения ДА и ДБ, которые являются справочными.

1 Область применения

Настоящий стандарт включает в себя требования по безопасности и гигиене при конструировании и производстве вальцовочных (раскаточных) машин для простого и сдобного теста (далее - машин), которые используются в производстве хлеба, кондитерских изделий, сладостей, деликатесов для снижения толщины твердой массы теста путем его раскатывания. Операцию обычно проводят путем пропускания теста между вальцами, расстояние между которыми прогрессивно снижают путем ручного или автоматического регулирования.

Настоящий стандарт включает в себя требования к конструкции, изготовлению, монтажу, транспортированию, безопасности и гигиене при конструировании, производстве, установке, регулировании, эксплуатации, очистке и техническом обслуживании этих машин, правила их приемки и методы контроля.

Настоящий стандарт применим только для машин, произведенных после даты ввода его в действие.

Настоящий стандарт не распространяется на экспериментальные и испытуемые машины, находящиеся в разработке производителя.

Настоящий стандарт применяют совместно с ()ГОСТ Р 50620*.

_______________

* Обозначения и номера стандартов, выделенные здесь и далее по тексту документа знаком "()", в бумажном оригинале приводятся курсивом (прочие - обычным шрифтом). - .

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты: ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство ГОСТ Р 50620-93 Машины и оборудование для хлебопекарной промышленности. Требования безопасности ГОСТ Р 51402-99 (ИСО 3746-95) Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью ГОСТ Р 51838-2001 Безопасность машин. Электрооборудование производственных машин. Методы испытаний ГОСТ Р МЭК 60204-1-2007 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования ГОСТ 12.1.019-79* Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты ______________ * На территории Российской Федерации с 01.01.2011 действует ГОСТ Р 12.1.019-2009, здесь и далее по тексту. - . ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление и зануление ГОСТ 12.1.050-86 Система стандартов безопасности труда. Методы измерения шума на рабочих местах ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности ГОСТ 12.2.124-90 Система стандартов безопасности труда. Оборудование продовольственное. Общие требования безопасности ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения ГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями ГОСТ 27.301-95 Надежность в технике. Расчет надежности. Основные положения ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики ГОСТ 3242-79 Соединения сварные. Методы контроля качества ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки ГОСТ 12969-67 Таблички для машин и приборов. Технические требования ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (код IP) ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды ГОСТ 21130-75 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры ГОСТ 21786-76 Система "Человек-машина". Сигнализаторы звуковые неречевых сообщений. Общие эргономические требования ГОСТ 21829-76 Система "Человек-машина". Кодирование зрительной информации. Общие эргономические требования ГОСТ 22613-77 Система "Человек-машина". Выключатели и переключатели поворотные. Общие эргономические требования ГОСТ 22614-77 Система "Человек-машина". Выключатели и переключатели клавишные и кнопочные. Общие эргономические требования ГОСТ 22615-77 Система "Человек-машина". Выключатели и переключатели типа "Тумблер". Общие эргономические требования ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения ГОСТ 26582-85 Машины и оборудование продовольственные. Общие технические условия ГОСТ 27962-88 Оборудование технологическое для мукомольных предприятий. Общие технические условия ГОСТ 31319-2006 (ЕН 14253:2003) Вибрация. Измерение общей вибрации и оценка ее воздействия на человека. Требования к проведению измерений на рабочих местах Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. |

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 автоматическая операция: Регулирование расстояния (зазора) между валами осуществляют с помощью электромотора, которое осуществляется автоматически, например, с использованием микропроцессора.

3.2 ручная операция: Перемещение валов и конвейерных лент с помощью электрического мотора, а регулирование расстояния между валами - вручную.

3.3 легкоочищаемые поверхности: Поверхности, с которых удаление загрязнений обеспечивается простой промывкой (например, вручную с применением губки). 3.4 объединенные поверхности: Поверхности, в зазорах между которыми частицы продукта не застревают, что затрудняло бы их удаление и обусловливало опасность загрязнения. 3.5 опасная зона: Зона внутри машины и/или вокруг нее, в которой очистка загрязнений обеспечивается простой промывкой (например, вручную с применением губки). 3.6 перечень опасностей: Опасности нанесения ущерба жизни и здоровью людей, имуществу, окружающей и внешней среде, идентифицированные при оценке рисков как специфичные и существенные для машин и требующие принятия мер для снижения рисков. 3.7 передвижные блокирующие защитные устройства: Средства защиты, имеющие возможность свободного движения на максимальное расстояние от валов, действующие как ловушка при попытке оператора проникнуть через защиту. 3.8 сопряженные поверхности: Поверхности, разделенные расстоянием не более 0,5 мм. 3.9 стационарная защита: Средства защиты от опасностей с размерами, заданными настоящим стандартом и установленные стационарно на машинах. 3.10 устойчивость: Способность машины не опрокидываться при наклоне, установленном конструкторской документацией. Примечание - Термины, перечисленные в 3.3-3.10, включены дополнительно, поскольку они применены по тексту настоящего стандарта и ЕН 1674:2000. |

4 Устройство и принцип действия*

_______________

* Наименование пункта 4 в бумажном оригинале выделено курсивом. - .

Машины состоят из корпуса, смонтированного на мобильной или стационарной базе или размещенного на рабочем столе или опоре. Корпус состоит из:

- привода валов (электромотора);

- двух или более расположенных горизонтально или вертикально валов с возможностью регулирования между ними расстояния для обеспечения требуемой толщины тестовой заготовки. Указанные валы вращаются в противоположных направлениях;

- устройства для удаления остатков теста с валов;

- стола или транспортера, расположенного как с одной из сторон валов, так и с противоположных сторон. Привод транспортера - от электромотора привода валов или от собственного электродвигателя;

- управляющей системы, которая включает в себя переключатель "включено/выключено", переключателей направления вращения и регулирования расстояния (зазора) между валами, а также может быть снабжен устройством для регулирования скорости вращения валов и движения транспортера, кроме того, может быть снабжен:

- узлом для посыпания мукой;

- устройством для нарезки и закатывания теста. Режущее устройство используют в конце фазы раскатывания для придания тестовым заготовкам предварительно установленной формы. Система нарезки состоит из вала, оборудованного циркулярными ножами для обозначения границ, или из вала, снабженного штампами для изготовления изделий специальной формы, таких как круассаны, тарталетки с шоколадной начинкой.

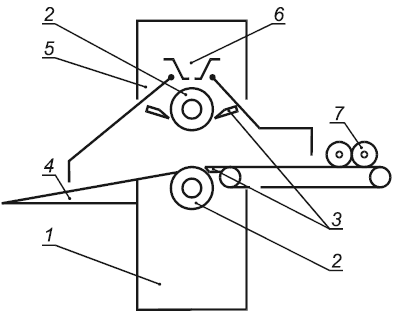

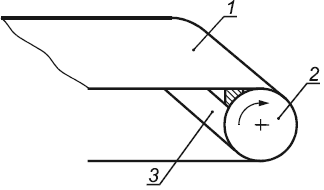

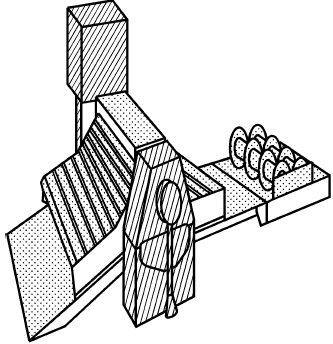

Принципиальная схема машины для вальцевания обычного и сдобного слоеного теста приведена на рисунке 1.

1 - привод валов (электромотор); 2 - валы; 3 - устройства для удаления остатков теста с валов; 4 - стол или транспортер; 5 - управляющая система; 6 - узел для посыпания мукой; 7 - устройства для нарезки и закатывания теста

Рисунок 1 - Принципиальная схема тестовальцовочной машины

5 Технические требования 5.1 Требования к конструкции 5.1.1 Машины должны соответствовать требованиям настоящего стандарта, ГОСТ Р 50620 (раздел 4) и ГОСТ 27962. 5.1.2 При проектировании и изготовлении машин следует руководствоваться ГОСТ Р 15.201 и основными техническими характеристиками, приведенными в таблице 1. Таблица 1 - Основные технические характеристики тестовальцовочных машин | ||||||

Наименование показателя | Значение показателя | |||||

Производительность, кг/ч | 60 | 120 | 200 | 200 | ||

Толщина раскатываемого теста, мм | 1-50 | 4-50 | 4-50 | 1,8-12 | ||

Удельный расход электроэнергии, Вт/кг, не более | 10 | 7 | 8 | 2 | ||

Номинальное напряжение, В, не менее | 380 | 380 | 380 | 380 | ||

Номинальная частота электрического тока, Гц, не менее | 50 | 50 | 50 | 50 | ||

Род тока | Трехфазный переменный с нулевым проводом | |||||

Срок службы, лет, не менее | 8 | 8 | 8 | 8 | ||

Среднее время восстановления, ч, не более | 1,5 | 1,5 | 1,5 | 1,5 | ||

Средняя наработка на отказ, ч, не менее | 150 | 150 | 150 | 150 | ||

Примечание - В данной таблице приведен наиболее распространенный типоразмерный ряд машин. Настоящий стандарт не ограничивает значений производительности машин, которые могут быть определены конструкторским решением и техническим заданием на проектирование. При этом должно быть обеспечено соблюдение технических требований и параметров безопасности, установленных настоящим стандартом. | ||||||

5.1.3 Конструкцией машин должна быть предусмотрена возможность обеспечения доступа для осмотра, ремонта, санитарной обработки узлов и деталей. 5.1.4 Машины должны быть оснащены световой индикацией подачи напряжения. 5.1.5 Типы и конструктивные элементы сварных элементов должны соответствовать требованиям ГОСТ 14771 и приложению А, не должны иметь прожогов, непроваров и других дефектов. 5.1.6 Детали, поступившие на сборку, не должны иметь загрязнений, окалины, ржавчины. Посадочные поверхности и профили резьбовых соединений в механически обработанных деталях и сборочных единицах должны быть без заусенцев и механических повреждений, а также иметь допуски формы и расположения поверхности в соответствии с требованиями настоящего стандарта и ГОСТ 24643 и шероховатости поверхностей в соответствии с требованиями настоящего стандарта и ГОСТ 2789. 5.1.7 Температура нагрева корпуса машины во всех сборочных единицах не должна превышать 60 °C. 5.1.8 Масса съемных частей машин, подлежащих санитарной обработке, не должна превышать 15 кг. 5.1.9 Усилие на органах управления должно быть не более 50 Н (5 кгс). 5.1.10 Машины изготовляют в климатическом исполнении УХЛ категории размещения 4 по ГОСТ 15150 и эксплуатируют в помещениях при температуре окружающей среды от 15 °С до 40 °С и относительной влажности воздуха (60±20)%. Машины в упаковке должны быть устойчивыми к воздействиям климатических факторов в районах с умеренным и холодным климатом - по условиям хранения 5 по ГОСТ 15150 при транспортировании без нарушения работоспособности при средних условиях С в части воздействия механических факторов по ГОСТ 23170. 5.2 Требования к материалам и комплектующим изделиям

5.2.1 Для изготовления узлов и деталей, поверхности которых контактируют с пищевыми средами, следует использовать коррозионно-стойкие к химическим воздействиям стали и сплавы по ГОСТ 5632 и другие материалы, разрешенные для применения федеральным органом исполнительной власти, осуществляющим функции надзора в сфере защиты прав потребителей и благополучия человека. 5.2.2 Наружные поверхности допускается изготовлять из материалов с лакокрасочными покрытиями, обеспечивающими современный декоративный внешний вид машины и его коррозионную стойкость при эксплуатации и хранении. 5.3 Требования к электрооборудованию Электрооборудование и электротехнические изделия должны соответствовать требованиям настоящего стандарта и ГОСТ Р МЭК 60204-1 (раздел 14). 5.4 Требования к упаковке 5.4.1 Машины должны быть упакованы согласно упаковочной ведомости и уложены в деревянный ящик или транспортный поддон с применением чехла из полиэтиленовой пленки. 5.4.2 Заводская упаковка вместе с консервацией должна обеспечивать сохранность машин в части механических воздействий и в части защиты от климатических факторов КУ-1 по ГОСТ 23170. Эксплуатационную и товарно-сопроводительную документации, прилагаемые к машинам, упаковывают в пакет из полиэтиленовой пленки. 5.5 Требования к транспортированию и хранению

5.5.1 Транспортирование и хранение машин - по настоящему стандарту и ГОСТ 12.2.124. 5.5.2 Машины в упаковке, соответствующей требованиям 5.4, допускается транспортировать железнодорожным, автомобильным и речным транспортом. При этом следует соблюдать правила перевозки грузов, установленные федеральным органом исполнительной власти, осуществляющим функции, связанные с работой транспорта. Погрузка, транспортирование и хранение должны соответствовать требованиям к перевозкам. 5.5.3 Машины следует хранить в складских помещениях или под навесом в упакованном виде. Условия хранения 5 - по ГОСТ 15150. Условия транспортирования и хранения в части воздействия механических факторов - по ГОСТ 23170 для средних С условий транспортирования. 5.6 Требования к монтажу 5.6.1 Проведение монтажных работ - по настоящему стандарту и ГОСТ 12.2.124 и в соответствии с инструкцией по монтажу машин предприятия-изготовителя. Инструкция должна содержать следующую обязательную информацию: - номер настоящего стандарта; - напряжение электропитания, частоту тока, число фаз; - техническую документацию на машину, включая принципиальную электрическую схему; - описание процессов проведения монтажных и наладочных работ и последовательность их выполнения. 5.6.2 Изготовитель должен сопроводить машины информацией об опасных зонах при проведении монтажных работ и дать рекомендации по предотвращению травматизма. 5.7 Требования по охране окружающей среды Должны быть предусмотрены меры по охране окружающей среды в соответствии с ГОСТ 17.2.3.01, ГОСТ 17.2.3.02 и СанПиН 2.1.6.1032-01 [1] в частности, по предотвращению попадания в окружающую атмосферу аэрозолей мучной пыли. Примечание - Раздел 5 введен дополнительно в интересах национальной экономики с целью применения единых правил установления требований к продукции (включая унификацию типоразмерных рядов тестовальцовочных машин, обеспечение потребительских свойств и параметров безопасности на уровне современных требований) и связанных с ними процессов проектирования, производства, монтажа, хранения, перевозки на всех стадиях жизненного цикла оборудования (см. статью 3 Федерального закона от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании"). Требования по охране окружающей среды введены из-за образования при эксплуатации тестовальцовочных машин вредных для окружающей среды аэрозолей мучной пыли, в связи с чем при проектировании следует применять защитные меры для минимизации выброса пыли. | ||||||

6 Перечень опасностей

Раздел содержит перечень опасностей, которые идентифицированы при оценке рисков как специфичные и существенные для машин, требующих определенных действий для снижения рисков.

Значительную часть опасностей, включенных в стандарт, составляют механические, электрические, эргономические опасности, а также опасности, обусловленные вдыханием мучной пыли и нарушением требований санитарии и гигиены. Шум не представляет собой значительной опасности при работе машин. Это не означает, что изготовитель машин избавлен от необходимости снижения уровня шума и предоставления в эксплуатационной документации данных об уровне звукового давления.

Примечание - Оценка риска проведена по методике, действующей в Российской Федерации [2].

6.1 Механические опасности

Механические опасности составляют значительную часть опасностей, включенных в стандарт.

К наиболее существенным механическим опасностям относят:

- затягивание в машину движущимися ее деталями частей тела и переломы;

- порезы;

- придание телу неудобного положения;

- потерю устойчивости.

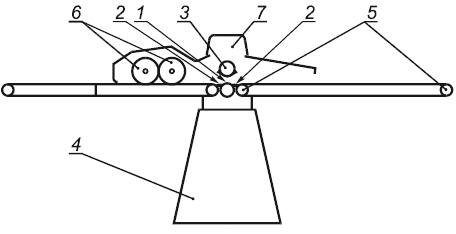

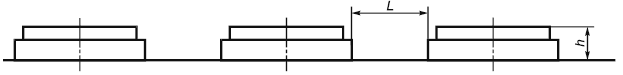

Примеры опасных зон показаны на рисунке 2.

1 - зазор между двумя валами на нерабочей стороне (опасности: зажатие и перелом); 2 - зазор между валами и входными и выходными столами или транспортерными лентами на каждой стороне валов (опасности: зажатие и перелом); 3 - зазор между валами и боковым ограждением (опасность: перелом); 4 - двигатель, трансмиссия (опасности: порезы и создание неудобных положений тела); 5 - загрузочные и разгрузочные устройства, зазор между транспортерными лентами и их двигающимися или направляющимися валами (опасности: зажатие и перелом); 6 - механические резательные устройства (опасность: порез); 7 - съемный узел для посыпания мукой (опасность: зажатие и перелом)

Рисунок 2 - Схема опасных зон машин для вальцевания обычного и сдобного теста

6.2 Электрические опасности

Опасность поражения электрическим током от прямого или косвенного контакта с компонентами, находящимися под напряжением.

Опасность внешнего воздействия на электрическое оборудование (например, при промывке водой).

6.3 Опасности, обусловленные вдыханием пыли

При использовании машин для изготовления простого и сдобного теста оператор подвергается воздействию пыли, включая мучную пыль и пыль от ингредиентов, которые могут быть опасными для его здоровья, вызывая заболевания верхних дыхательных путей и профессиональную астму.

Главными источниками пылевыделения в этих машинах являются:

- мука, непосредственно используемая для предотвращения слипания теста на транспортере, столе и валах;

- мука, используемая для посыпания теста в процессе производства продукции или выброса ее при переполнении узла для посыпания мукой, а также в процессе чистки машины.

6.4 Опасности, связанные с несоблюдением гигиенических требований при конструировании*

_______________

* Слова "при конструировании" в наименовании пункта 6.4 в бумажном оригинале выделено курсивом. - .

Несоблюдение гигиенических требований может:

- вызывать нежелательные изменения состава продукции, приводящие к риску для здоровья человека, например путем физического, химического или микробиологического воздействия;

- нанести ущерб здоровью операторов в случаях превышения допустимых уровней звукового давления, установленных ()ГОСТ Р 51402 и (

)ГОСТ 12.1.003, и виброскорости, рассчитанной по (

)ГОСТ 12.1.012.

6.5 Опасности, связанные с несоблюдением эргономических требований

В процессе эксплуатации, чистки и технического обслуживания машин существует риск причинения вреда или нанесения хронического повреждения телу в результате придания ему неудобного положения.

7 Требования безопасности и гигиены

7.1 Общие требования Машины должны соответствовать требованиям безопасности настоящего стандарта, ГОСТ Р 50620, ГОСТ 12.2.124, ГОСТ 26582 и ГОСТ 27962. Примечание - Подраздел 7.1 предусматривает обязательное применение при проектировании и производстве требований безопасности как настоящего стандарта, так и других нормативных документов, требования которых не поименованы в настоящем стандарте, но обязательны для оборудования хлебопекарной промышленности. |

7.2 Требования по обеспечению механической безопасности

Безопасность, связанная с системами управления блокирующими устройствами, должна соответствовать требованиям настоящего стандарта.

Выделены следующие опасные зоны:

7.2.1 Зона 1, зона 2 и зона 3

Доступ к указанным опасным зонам должен быть предотвращен следующим образом:

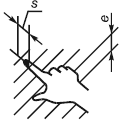

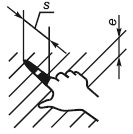

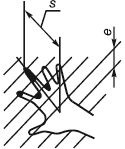

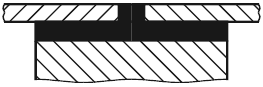

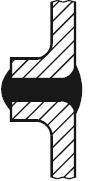

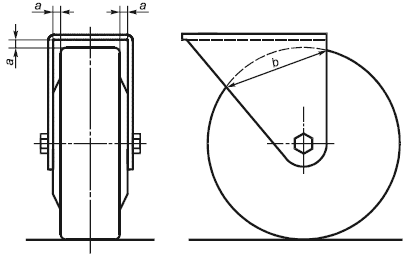

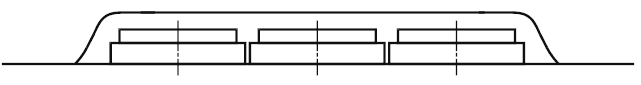

валы следует оборудовать защитой с обеих сторон (см. рисунок 3):

- стационарной защитой размерами, соответствующими указанным в таблице 2;

- передвижной и блокирующей защитами размерами, соответствующими указанным в таблице 3.

- максимальный зазор между столом и фронтальным отверстием защитного устройства, когда действует блокиратор;

- минимальный зазор между кромкой защитного устройства и вертикальной плоскостью, проходящей через оси валов;

- минимальный зазор между концом защитного устройства и концом ленты;

- минимальный зазор между нижним краем защитного устройства и столом или транспортерной лентой

Рисунок 3 - Размеры защитных устройств

Таблица 2

Часть тела | Схематическое изображение | Размер проема | Безопасное расстояние | ||

Щель | Квадрат | Круг | |||

Кончики пальцев |

| <4 | >2 | >2 | >2 |

От 4 до 6 | >10 | >5 | >5 | ||

Пальцы до запястья или кисть руки |

| От 6 до 8 | >20 | >15 | >5 |

| От 8 до 10 | >80 | >25 | >20 | |

От 10 до 12 | >100 | >80 | >80 | ||

От 12 до 20 | >120 | >120 | >120 | ||

От 20 до 30 | >850* | >120 | >120 | ||

Рука до плечевого сустава |

| От 30 до 40 | >850 | >200 | >120 |

От 40 до 120 | >850 | >850 | >850 | ||

* Если длина щелевого отверстия более 65 мм, в случае попадания в это отверстие большого пальца он будет действовать как ограничитель, поэтому безопасное расстояние может быть уменьшено до 200 мм. | |||||

Таблица 3 - Размер защитного устройства

| 35 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 105 |

| 200 | 225 | 250 | 300 | 350 | 400 | 450 | 500 | 550 |

| 300 | 300 | 300 | ||||||

| 4 | ||||||||

Блокирующий механизм следует располагать внутри корпуса машины или защищать другим способом для исключения вредного воздействия на его работоспособность, например, теста или муки.

Подвижные блокирующие защитные устройства должны иметь возможность свободного движения на максимальное расстояние от валов, чтобы действовать как ловушка, если оператор попытается проникнуть через защиту.

Если защитное устройство не является жестким, размер ячейки сетки должен соответствовать приведенным в таблице 2.

Подъем защитного устройства должен происходить в течение не более 1 с:

- либо по причине остановки машины. В этом случае повторный запуск возможен только при целенаправленном включении стартовой системы;

- либо в результате обратного вращения валов во избежание затягивания между ними частей тела оператора.

7.2.2 Зона 4

Двигатель (трансмиссия) должен быть защищен путем установки его внутри корпуса машины или стационарным защитным устройством.

7.2.3 Зона 5

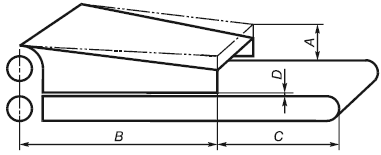

Доступ к барабанам транспортеров должен быть закрыт, например, с помощью защитного устройства (см. рисунок4).

1 - загрузочный или разгрузочный транспортер; 2 - барабан; 3 - защитное устройство

Рисунок 4 - Схема защитного устройства

7.2.4 Зона 6

Ножи для резки теста следует защищать в соответствии с 7.2.1, если они перемещаются механически или за счет трения между лезвием ножа и лентой с усилием более 150 Н.

7.2.5 Зона 7

При отсутствии съемного устройства для посыпания мукой доступ к опасной зоне следует закрыть или заблокировать.

7.2.6 Требования по обеспечению устойчивости

Конструкция должна обеспечивать устойчивость машины и соответствовать требованиям 7.2.6.1 и 7.2.6.2. Для машин напольного варианта в инструкции для пользователя должны быть указаны значения усилия в точках крепления.

7.2.6.1 Свободно стоящие машины без колес должны быть устойчивыми при наклоне в 10° от горизонтальной плоскости в любом нежелательном направлении.

7.2.6.2 Свободно стоящие машины на колесах должны иметь по крайней мере два колеса (или набор колес), оборудованных тормозами, и соответствовать требованиям 7.2.6.1.

7.3 Требования по обеспечению электрической безопасности

7.3.1 Общие требования

Электрооборудование, силовые электрические цепи и цепи защиты должны соответствовать требованиям безопасности ()ГОСТ Р МЭК 60204-1 (разделы 5-16), (

)ГОСТ 12.2.007.0, (

)ГОСТ 12.1.019, (

)ГОСТ 12.1.030, "Правилам устройства электроустановок" (ПУЭ) [3] и нижеперечисленным требованиям.

7.3.2 Требования при чистке (промывке) водой

Машины, рассматриваемые настоящим стандартом, не предназначены для промывки водой.

7.3.3 Защита от электрического поражения - по ()ГОСТ Р МЭК 60204-1 (раздел 6).

7.3.4 Ограничение мощности - по ()ГОСТ Р МЭК 60204-1 (подпункт 7.2.3).

Для машин, работающих на одной электрической фазе, достаточным является использование автомата для обнаружения и прерывания избыточного тока в фазовом проводнике.

7.3.5 Повреждение заземления - по ()ГОСТ Р МЭК 60204-1 (подпункт 9.4.3.1).

Для оборудования, питающегося от одной фазы и имеющего заземленный нулевой провод, нет необходимости дублировать систему прерывания подачи электроэнергии.

7.3.6 Ограждение двигателя - по ()ГОСТ Р МЭК 60204-1 (подпункты 6.2.1 и 6.2.2).

7.3.7 Поступающие для комплектации электродвигатели должны иметь степень защиты не ниже IP54 по ГОСТ 14254. При монтаже электропроводов на конце изоляции каждого провода или жилы кабеля должна быть нанесена маркировка в соответствии с конструкторской документацией. Длина концов проводов, предназначенных для подсоединения к электрооборудованию шкафа, должна обеспечивать двукратное возобновление концевой заделки проводов. 7.3.8 Машина должна быть оборудована заземляющим устройством для подключения к общему заземляющему контуру в соответствии с ГОСТ 12.1.019. Заземляющие зажимы и знаки заземления следует выполнять в соответствии с ГОСТ 21130. 7.3.9 Машина по степени защиты от внешних твердых предметов и попадания воды должна соответствовать IP54 по ГОСТ 14254. 7.3.10 Сопротивление между любой доступной для прикасания нетоковедущей металлической поверхностью и заземляющим контактом должно быть не более 0,1 Ом. 7.3.11 Сопротивление изоляции машины должно быть не менее 1 МОм при испытательном напряжении постоянного тока 500 В. 7.3.12 Электрическая прочность изоляции токоведущих частей относительно корпуса машины в холодном состоянии должна выдерживать в течение не менее 1 мин испытательное напряжение 1000 В переменного тока с частотой 50 Гц. 7.3.13 Для санитарной обработки и очистки машины не допускается использование воды путем прямого орошения во избежание поражения электрическим током и повреждения электрооборудования. Примечание - В 7.3.7-7.3.13 приведены дополнительные по отношению к ЕН 1674:2000 требования электробезопасности, действующие в Российской Федерации, обязательные для применения при проектировании и производстве тестовальцовочных машин. |

7.4 Требования по предотвращению выделения пыли

Для минимизации образования пыли от муки, используемой для предотвращения слипания тестовых заготовок, все машины с подающим столом или транспортерной лентой шириной более 600 мм следует оборудовать системой посыпания мукой.

Допускается ограничивать распыление муки использованием полотна, находящегося над валами по всей их ширине, на высоте, расположенной как можно более близко к поверхности теста. Количество распыляемой муки и ширину полосы посыпания следует регулировать для обеспечения адекватного количества муки для всех видов теста, обрабатываемых на машине.

Следует установить улавливающие мучную пыль устройства во всех местах, где возможно просыпание муки с транспортеров.

Концентрация пыли в воздухе рабочей зоны не должна превышать установленной в ()ГОСТ 12.1.005.

7.5 Санитарно*-гигиенические требования

_______________

* Слово "Санитарно" в наименовании пункта 7.5 в бумажном оригинале выделено курсивом. - .

7.5.1 Машины должны быть сконструированы и изготовлены в соответствии с требованиями настоящего стандарта, ()ГОСТ 12.1.003, (

)ГОСТ 12.1.012 и санитарными нормами (

)СН 2.2.4/2.1.8.562 [4] и ГН 2.2.5.13-03 [5].

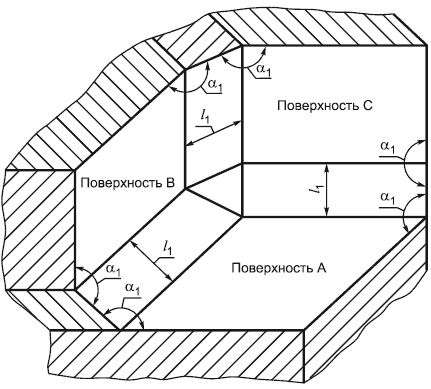

7.5.2 Настоящим стандартом определены три гигиенические зоны, обозначенные на рисунке 5.

- пищевая зона;

- зона распыления;

- непищевая зона

Рисунок 5 - Гигиенические зоны

Точные границы между зонами зависят от конструкции машины.

7.5.2.1 Пищевая зона

Пищевая зона включает в себя:

- поверхности валов;

- поверхности соскребающих устройств;

- поверхности загрузочных/разгрузочных столов или транспортерных лент;

- защитные устройства (всю поверхность, если устройство не является жестким, внутреннюю поверхность, если устройство является жестким);

- внутреннюю часть устройства для посыпания мукой.

7.5.2.2 Зона распыления

Зона распыления включает в себя:

- боковые и внутренние детали станины;

- внешнюю сторону жестких защитных устройств.

7.5.2.3 Непищевая зона

Включает в себя остальную поверхность машины, не контактирующую с пищевым продуктом.

7.5.3 Крепление станин, транспортерных лент и скребков для очистки следует предусматривать съемными с целью обеспечения их эффективной очистки.

7.5.4 Применяемая для изготовления машин сталь должна соответствовать требованиям, приведенным в 5.2. Все стыки должны быть сварены и отшлифованы, а прочность швов и их устойчивость к коррозии должны быть не ниже, чем у основного металла. Чистота поверхности Ra нержавеющей стали, контактирующей с продуктом, должна быть не более 2,5 мкм по ГОСТ 2789. 7.5.5 Уровни звука и эквивалентные уровни звука, создаваемые машиной при загруженном бункере, не должны превышать 80 дБА по ГОСТ 12.1.003. 7.5.6 Значения виброскорости на рабочем месте следует рассчитывать в соответствии с ГОСТ 12.1.012, однако они не должны превышать приведенных в таблице 4 значений. Таблица 4 - Допустимый уровень вибрации на рабочих местах | ||||||||

Среднегеометрическая частота полос, Гц | 2,0 | 4,0 | 8,0 | 16,0 | 31,5 | 63,0 | ||

Допустимое значение виброскорости, дБ | 108 | 99 | 93 | 92 | 92 | 92 | ||

Примечание - Введен дополнительно 7.5.4, в котором указаны требования к стали с целью обеспечения качества в соответствии с санитарными нормами, действующими в Российской Федерации. Введены 7.5.5, в котором указаны предельные шумовые характеристики, а также дополнительно по отношению к ЕН 1674:2000, 7.5.6 - вибрационные характеристики по нормам, действующим в Российской Федерации. | ||||||||

7.5.7 Санитарная обработка и чистка машин

Принципы конструктивного исполнения машин, обеспечивающие возможность их эффективной санитарной обработки и чистки, приведены в приложении А.

8 Требования к эргономическим характеристикам

8.1 При конструировании машин следует соблюдать требования, установленные ()ГОСТ 21786, (

)ГОСТ 21829, (

)ГОСТ 22613, (

)ГОСТ 22614, (

)ГОСТ 22615.

8.2 Следует исключать неудобные позы оператора при работе и техническом обслуживании, а также при загрузке и разгрузке тестовых заготовок и других операциях.

8.3 Для установки, удаления и перемещения любой детали машины массой более 25 кг в нужных положениях следует предусматривать установку соответствующих подъемных устройств или приспособлений.

9 Проверка требований безопасности, санитарии и гигиены (см. таблицу 5)

Таблица 5

Требование | Метод проверки |

Защитные устройства (см. 7.2.1) | Измерение и технологическое испытание защитных устройств |

Защита двигателя (см. 7.2.2) | Путем визуального осмотра |

Доступ к барабанам (см. 7.2.3) | Путем визуального осмотра |

Доступ к ножам (см. 7.2.4) | Измерение и проверка в рабочем режиме |

Доступ к устройству для посыпания мукой (см. 7.2.5) | Измерение и технологическое испытание |

Устойчивость (см. 7.2.6) | Испытание: когда наклон составляет 10°, машина должна возвращаться в вертикальное положение |

Электробезопасность (см. 7.3) | Проверка в соответствии с ( |

Защита от пыли (см. 7.4) | Путем проверки в рабочем режиме |

Гигиенические требования, шум, вибрация (см. 7.5) | В соответствии с ( |

Шум (см. 7.5.5) | По ( |

Вибрация (см. 7.5.6) | По ( |

Эргономика (см. 8) | Путем измерения усилий, проверки видимости (различимости) индикаторов, кнопок и т.д. |

10 Информация для пользователя

В эксплуатационной документации настоящий стандарт устанавливает следующий минимальный перечень информации:

10.1 Прилагаемые документы К поставляемым машинам прилагают: - паспорт; - руководство по эксплуатации; - инструкцию по монтажу, пуску, регулированию и обкатке машин. Примечание - Указанные в 10.1 документы предусмотрены ГОСТ 2.601. |

10.2 Руководство по эксплуатации*

_______________

* Слова "по эксплуатации" в наименовании пункта 10.2 в бумажном оригинале выделены курсивом. - .

Руководство по эксплуатации должно включать в себя:

- указания по использованию, транспортированию, хранению, установке, запуску;

- указания по санитарной обработке и чистке: чистящие средства, которые могут быть использованы, рекомендуемые инструменты, способы и периодичность очистки, все необходимые меры предосторожности (например, чистку следует осуществлять только при остановленной машине; не рекомендуется использование щеток, пластмассовых скребков, тряпок для удаления пыли, вакуумных очистителей и металлических инструментов);

- предупреждение пользователю о риске для здоровья от запыления. Должны быть обеспечены детальные инструкции по работе с мукой и минимальном выделении пыли во время эксплуатации и чистки, которые должны включать в себя ссылки на методы минимизации количества мучной пыли (например, запрещение использования сжатого воздуха для чистки);

- указания о необходимости поддержания точной установки и обслуживания очистителей валов для обеспечения минимального слипания тестовых заготовок и соблюдения требований по распылению муки;

- информацию по использованию, заполнению и чистке системы для распыления муки для машин с шириной подающего стола более 600 мм;

- значения усилий в точках фиксации, если машина зафиксирована;

- предупреждения операторам при техническом обслуживании об опасности остаточного напряжения, особенно на конденсаторах;

- характеристики защитного устройства от токовых перегрузок в случаях, если машины соответствуют 7.3.4;

- значения уровня шумов и вибрации, выделяемых машиной при работе.

10.3 Маркировка

Минимальный объем информации, нанесенной в виде маркировки на табличку, изготовленную по ()ГОСТ 12969. Форма таблички - прямоугольная по (

)ГОСТ 12971. Информация включает в себя:

- товарный знак;

- наименование предприятия-изготовителя;

- обозначение типа, марки (модели) и, при необходимости, исполнения машины;

- заводской (серийный) номер;

- дату выпуска (год, месяц);

- обозначение настоящего стандарта;

- основные технические характеристики, включая параметры источников энергоснабжения (напряжение, частоту тока, количество фаз);

- установленную мощность.

11 Правила приемки 11.1 Соответствие машины требованиям настоящего стандарта должно подтверждаться результатами приемо-сдаточных и периодических испытаний. Приемо-сдаточным испытаниям подвергают каждую машину. Периодическим испытаниям подвергают одну машину, прошедшую приемо-сдаточные испытания. Перечень параметров машин, проверяемых при приемо-сдаточных испытаниях, приведен в таблице 6. Таблица 6 | |||

Номер пункта настоящего стандарта | Проверяемый параметр | ||

5.1.1 | Соответствие конструкторской документации и внешнего вида | ||

5.1.4 | Проверка работы световой индикации | ||

5.1.5 | Проверка качества сварных швов* | ||

5.2 | Проверка качества покрытий | ||

5.2 | Проверка качества материалов деталей, контактирующих с продуктом | ||

5.4 | Проверка упаковки | ||

7.2.1 | Проверка наличия и функционирования блокирующих устройств | ||

7.3.7 | Проверка качества электромонтажа* | ||

7.3.8 | Проверка заземления | ||

7.3.10 | Проверки сопротивления между любой доступной для прикасания нетоковедущей металлической поверхностью и заземляющим контактом | ||

7.3.11 | Проверка сопротивления изоляции | ||

7.3.12 | Проверка электрической прочности изоляции | ||

10.3 | Проверка маркировки | ||

* Проверяют в процессе изготовления с составлением акта приемки. | |||

11.2 Порядок проведения периодических испытаний и оформления их результатов - в соответствии с ГОСТ 15.309. Периодические испытания следует проводить на соответствие всем требованиям настоящего стандарта. Периодические испытания проводят один раз в три года в условиях эксплуатации. Допускается проведение указанных испытаний при возможности использования сырья на предприятии-изготовителе с оформлением протокола испытаний. Для проведения испытаний отбирают образцы, изготовленные в течение контролируемого периода и прошедшие приемо-сдаточные испытания. 11.3 При обнаружении дефектов при испытаниях они должны быть устранены, а машина подвергнута повторным испытаниям в удвоенном количестве. 11.4 При успешных результатах повторные испытания считают окончательными. 11.5 В случае выявления дефектов по результатам повторных испытаний изготовитель обязан принять решение о приостановке выпуска продукции до выяснения причин брака и устранения этих причин. 12 Методы контроля 12.1 Проверку производительности машины (см. таблицу 1) осуществляют при разводке верхних и нижних валов на 5 мм путем пропускания тестовых заготовок в количестве 10 шт. массой 1 кг каждая. Измерение времени осуществляют с помощью секундомера. Производительность машины

где

12.2 Срок службы и среднюю наработку на отказ (см. таблицу 1) определяют по статистическим данным, запрашиваемым с мест использования машины. 12.3 Среднее время восстановления (см. таблицу 1) определяют по ГОСТ 27.301 методом имитации отказов и проведения ремонтных работ. 12.4 Проверку работоспособности световой индикации машины (см. 5.1.4) осуществляют путем включения автоматического выключателя, расположенного на пульте машины, при этом загорается сигнализация "СЕТЬ". 12.5 Качество сварных швов (см. 5.1.5) контролируют по ГОСТ 3242. Сварные швы не должны иметь наплывов, прожогов, следов флюса, трещин. 12.6 Проверку качества покрытия (см. 5.2.2) проводят визуально по эталонным образцам. Покрытия не должны иметь отслоений, пузырей, потеков. 12.7 Проверку упаковки (см. 5.4) осуществляют внешним осмотром на соответствие требованиям настоящего стандарта. 12.8 Проверку качества электромонтажа (см. 7.3.8) осуществляют внешним осмотром. Проверяют визуально правильность подключения элементов согласно электрической схеме, отсутствие повреждения проводов и легким подергиванием - надежность их крепления. 12.9 Качество заземляющего устройства (см. 7.3.10) проверяют миллиомметром путем измерения сопротивления между всеми доступными для соприкасания нетоковедущими металлическими поверхностями, ручками и зажимом наружного заземляющего провода. Машину считают выдержавшей проверку, если ни одно из сопротивлений не превышает 0,1 Ом. 12.10 Сопротивление изоляции (см. 7.3.11) измеряют мегомметром по ГОСТ Р 51838 (приложение Д). 12.11 Электрическую прочность изоляции (см. 7.3.13) проверяют с помощью пробойной установки по ГОСТ 51838 (приложение Ж). 12.12 Определение уровня звука (см. 7.5) осуществляют по ГОСТ Р 51402 и ГОСТ 12.1.050. 12.13 Проверку уровня вибрации (см. 7.5) проводят методом общей вибрации по ГОСТ 31319. 12.14 Соответствие маркировки (см. 10.3) требованиям настоящего стандарта проверяют визуально. Примечание - Разделы 11 и 12 введены дополнительно по отношению к ЕН 1674:2000 с целью установления типовых правил приемки продукции и методов контроля. | |||

Приложение А

(обязательное)

Требования к конструкции, обеспечивающие возможность чистки тестовальцовочных машин

А.1 Материалы конструкции

А.1.1 Типы материалов

А.1.1.1 Материалы для пищевой зоны

Для конструирования и изготовления деталей и узлов, контактирующих с продуктами питания и пищевой средой, следует использовать материалы, соответствующие требованиям настоящего стандарта и ГОСТ 5632, разрешенные федеральным органом исполнительной власти по надзору за соблюдением прав потребителей и благополучия человека для контакта с пищевыми продуктами и средами.

А.1.1.2 Материалы для зоны распыления

Материалы для зоны распыления должны соответствовать требованиям, изложенным в 5.2.1.

А.1.1.3 Материалы для непищевой зоны

Материалы для непищевой зоны должны соответствовать требованиям 5.2.2.

А.1.2 Характеристики поверхностей

Материалы, используемые для изготовления деталей и узлов, подлежащих санитарной обработке, должны обеспечивать легкую чистку в соответствующих условиях. Уровень шероховатости должен соответствовать параметрам, представленным в таблицах А.1 и А.2.

Таблица А.1 - Характеристики поверхностей, контактирующих с пищевыми продуктами (для пищевой зоны)

Способ обработки | Шероховатость |

Цельнотянутый-прокатанный-скрученный |

|

Литой-формованный |

|

Механически обработанный |

|

Полученный диффузией в: | |

- металл |

|

- пластики |

|

Сетка, перфорированный тканый и/или - нетканый материал | Согласно требованиям производителя по очистке |

Покрытие: | |

- окраска (наилучшие защитные свойства) |

|

- пластики (наилучшие защитные свойства) |

|

- стекло |

|

- металл (наилучшие защитные свойства) |

|

Таблица А.2 - Характеристики поверхности для зоны распыления

Способ обработки | Шероховатость |

Цельнотянутый-прокатанный-скрученный |

|

Литой-формованный |

|

Механически обработанный |

|

Полученный диффузией в: | |

- металл |

|

- пластики |

|

Сетка, перфорированный металл | Согласно требованиям производителя по очистке |

Покрытие: | |

- окраска |

|

- пластики |

|

- стекло |

|

- металл |

|

А.2 Конструкция

А.2.1 Сопряжение внутренних поверхностей

Сопряжения должны иметь тот же уровень шероховатости, что и соединяемые поверхности. Они должны быть сконструированы таким образом, чтобы исключать любую возможность возникновения "мертвых" пространств, недоступных для чистки.

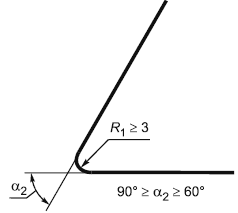

А.2.1.1 Сопряжение внутренних поверхностей, контактирующих с пищевыми продуктами (для пищевой зоны)

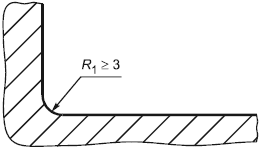

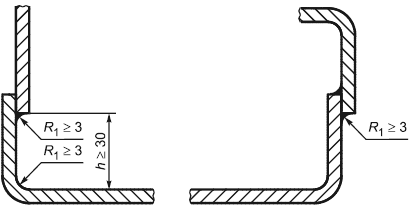

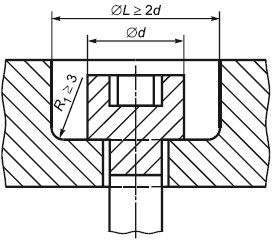

Две поверхности должны быть соединены закругленной кромкой радиусом не менее 3 мм, созданной путем:

- механической обработки (нарезки внутри массы материала);

- сгибания листового металла (сгибания и формовки);

- конструирования в формах с помощью литья, выдавливания и выдувания (см. рисунок А.1);

Рисунок А.1 - Пищевая зона

- сварного соединения с шлифовкой и полировкой (см. рисунок А.2).

Рисунок А.2 - Пищевая зона

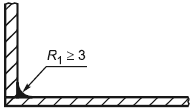

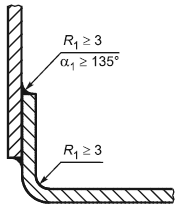

Для внутреннего угла не менее 135° специальных требований к радиусу не существует (см. рисунок А.3)

Рисунок А.3 - Пищевая зона

Три поверхности соединяются путем:

- использования двух округлых кромок, имеющих радиус не менее 3 мм, и третьего закругления, имеющего радиус не менее 7 мм;

- формирования углов не менее 135° таким образом, чтобы расстояние

между двумя сгибами было не менее 7 мм (см. рисунок А.4).

Рисунок А.4 - Пищевая зона

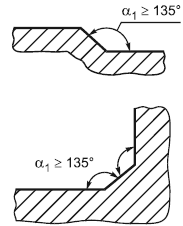

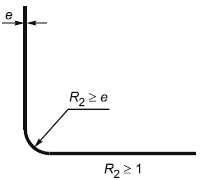

А.2.1.2 Сочленение внутренних поверхностей для зоны распыления

Если две поверхности перпендикулярны, радиус должен быть не менее 1 мм (см. рисунок А.5).

Рисунок А.5 - Зона распыления

Если внутренний угол имеет значение от 60° до 90°, то радиус

, должен быть не менее 3 мм (см. рисунок А.6).

Рисунок А.6 - Зона распыления

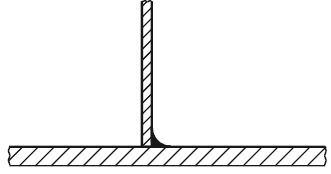

При сварном соединении двух перпендикулярных поверхностей сварка должна гарантировать прочность соединения (см. рисунок А.7). При этом рекомендуется выполнять окончательное шлифование.

Рисунок А.7 - Зона распыления

А.2.1.3 Сочленение внутренних поверхностей для непищевой зоны

Специальных требований не существует.

А.2.2 Соединение и перекрывание поверхностей

При соединении листов металла необходимо учитывать их расширение и сжатие, связанные с колебаниями температуры.

А.2.2.1 Соединение и перекрывание поверхностей для пищевой зоны

А.2.2.1.1 Соединение поверхностей

Соединение поверхностей осуществляется с помощью непрерывного:

- сварного шва (см. рисунок А.8);

![]()

Рисунок А.8 - Пищевая зона

- герметичного и заполненного соединения (см. рисунок А.9)

Рисунок А.9 - Пищевая зона

А.2.2.1.2 Перекрывание поверхностей

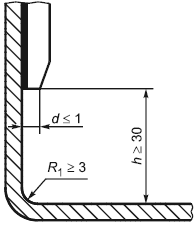

В случае невозможности изготовления деталей из единой заготовки (например, длинных листовых металлических деталей различной толщины) соединение осуществляется перекрыванием листов, при котором соединяемые поверхности накладываются друг на друга путем:

- непрерывного сварного шва. В этом случае верхняя поверхность должна перекрывать нижнюю поверхность в направлении потока продукта. Конец перекрытия и край должны находиться друг от друга на расстоянии не менее 30 мм (см. рисунок А.10).

Рисунок А.10 - Пищевая зона

Если это невозможно, соединение следует осуществлять в соответствии с требованиями, относящимися к закругленным сопряжениям в пищевой зоне (см. А.2.1.1 и рисунок А.11);

Рисунок А.11 - Пищевая зона

- непрерывной герметизации и стыковки соединения.

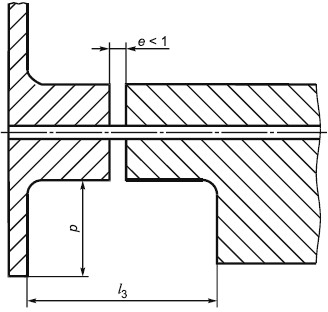

Когда общая толщина перекрывающей детали и стыка более 1 мм, верхняя деталь должна быть скошена с целью снижения толщины до не более 1 мм (см. рисунок А.12).

Рисунок А.12 - Пищевая зона

А.2.2.2 Соединение или перекрытие поверхностей для зоны распыления

Поверхности могут быть:

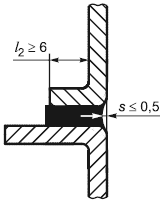

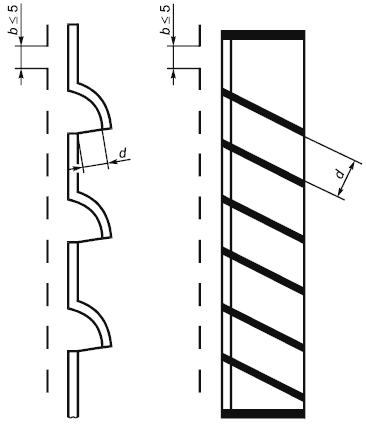

- клепаными посредством профиля, который нельзя удалить или который устанавливается до соединения (см. рисунок А.13);

Рисунок А.13 - Зона распыления

- клепаными путем стыкового соединения (изгиб детали, используемой для соединения, должен иметь боковую длину более 6 мм, а изгиб стыкуемой детали не должен превышать 0,5 мм (см. рисунок А.14);

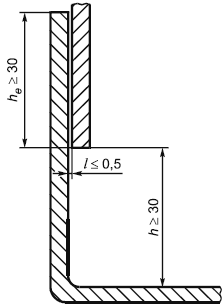

Рисунок А.14 - Зона распыления

- соединенными и приложенными друг к другу (максимальное расстояние между ними не более 0,5 мм) с перекрыванием верхней деталью нижней в направлении потока продукта. Высота перекрытия

должна быть не менее 30 мм, чтобы предотвратить утечку жидкости за счет капиллярного эффекта (см. рисунок А.15).

Рисунок А.15 - Зона распыления

А.2.2.3 Соединение и перекрывание поверхностей для непищевой зоны

Особых требований нет.

А.2.3 Крепеж

А.2.3.1 Соединительные детали (крепеж для пищевой зоны)

А.2.3.1.1 Точечные соединения

В конструкции допускается использовать винты с внутренним шестигранником в точечных соединениях. При этом:

- либо конструкция должна соответствовать рисунку А.16, а изготовитель в руководстве по эксплуатации должен дать рекомендации по чистке;

Рисунок А.16

- либо изготовитель должен дать рекомендации по точечным соединениям с применением герметичных и постоянных заглушек, соответствующих требованиям пищевой зоны.

А.2.3.1.2 Крепежные системы

Крепежные системы должны быть максимально унифицированными. Изготовитель может назначать метод контроля, чтобы обеспечивать соответствие этим требованиям.

А.2.3.2 Крепеж для зоны распыления

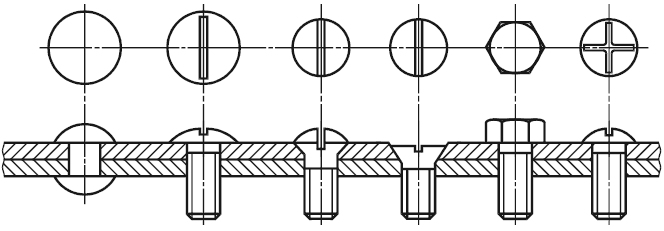

Крепеж, легко поддающийся чистке, выбирают из вариантов, изображенных на рисунке А.17.

Рисунок А.17

При использовании винтов с внутренним шестигранником, заглубленных в точечные отверстия, конструкция должна соответствовать:

- либо способу крепления, указанному на рисунке 16 для пищевой зоны, вследствие чего изготовитель должен четко указывать в руководстве по эксплуатации требуемые условия чистки (например, использование струи высокого давления);

- либо необходимым параметрам для заглушек герметичных точечных соединений, которые указывает изготовитель.

А.2.3.3 Крепеж для непищевой зоны

Специальных требований нет.

А.2.4 Ножки, опоры и столы для обеспечения чистки пространства под машиной

А.2.4.1 Настольные машины

При конструировании настольных машин должна быть предусмотрена возможность чистки пространства под машиной.

Такие машины могут быть:

- передвигаемыми, для перемещения которых одним человеком требуемое усилие не более 250 Н, а все элементы являются съемными и могут удаляться для чистки. Специальные требования к таким машинам отсутствуют;

- наклоняемыми, для наклона которых требуемое усилие не более максимально доступной массы. Специальные требования к таким машинам отсутствуют.

Однако машины должны быть снабжены специальными элементами для наклонного движения, чтобы гарантировать устойчивость в наклонном положении (соответствующие ножки, средства поддержки и т.п.), а процедура наклона должна быть четко изложена в руководстве по эксплуатации;

- непередвижными и ненаклоняемыми.

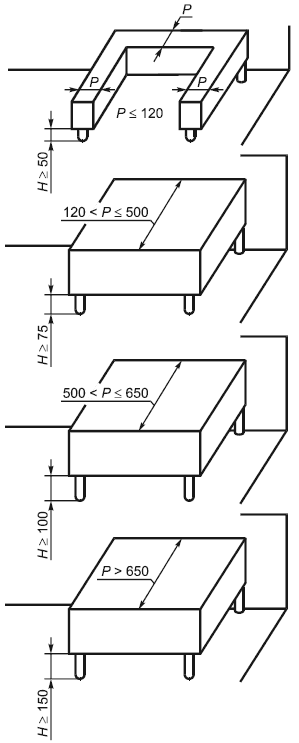

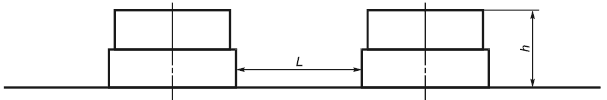

Машины снабжаются либо ножками, либо станиной (фундаментом). Для определения минимальной высоты ножек в таблице А.3 представлены минимальные расстояния для доступа

, которые позволяют осуществлять чистку поверхностей и должны учитываться при установке машин (см. рисунок А.18).

Таблица А.3

Минимальное расстояние | Минимальная высота ножки |

|

|

120< |

|

500< |

|

|

|

Рисунок А.18 - Станины для машин

Если машина не имеет ножек, она должна быть размещена на станине (рабочем столе) с встроенными постоянными и защищенными креплениями.

Руководство по эксплуатации должно содержать указания по способу крепления.

А.2.4.2 Машины напольного типа

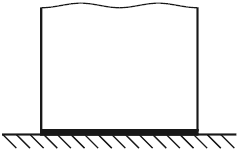

А.2.4.2.1 Стационарные машины, имеющие или не имеющие станины

Стационарные машины, имеющие или не имеющие станины, следует устанавливать либо на полу со встроенными постоянными и защищенными креплениями [в этом случае руководство по эксплуатации должно содержать указания по способу крепления (см. рисунок А.19)]; либо стационарные машины должны иметь ножки высотой не менее 150 мм.

Рисунок А.19

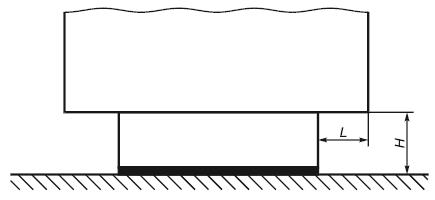

Если пространство не более 150 мм, высота

может быть снижена до 100 мм таким образом, чтобы обеспечивать возможность доступа (см. рисунок А.20).

Рисунок А.20

Если площадь ножки более 1 дм, ножки следует рассматривать как станину со встроенной защитой (см. рисунок А.21).

Рисунок А.21

А.2.4.2.2 Передвижные машины

Колеса должны быть доступны для чистки. Пример представлен на рисунке 22, где имеет большую ширину, перекрывающую окружность колеса.

Рисунок А.22

Если 25 мм, то

3,5 мм.

Если >25 мм, то

6 мм.

А.2.5 Вентиляционные отверстия

А.2.5.1 Вентиляционные отверстия для непищевой зоны

Вентиляционные отверстия следует располагать в непищевой зоне.

Их конструкция должна исключать любые проникания и задержку жидкости в машине.

Когда это возможно, машины, стоящие на полу, должны иметь защиту от проникания грызунов во все технические зоны, поэтому минимальный размер отверстий должен быть не более 5 мм.

А.2.5.2 Вентиляционные отверстия для зоны распыления

При технической необходимости вентиляционные отверстия допускается располагать в зоне распыления, при этом они должны обеспечивать возможность чистки.

Машины, стоящие на полу, должны иметь защиту от проникания грызунов во все технические зоны машины.

Размер отверстий должен быть не более 5 мм (см. рисунок А.23).

![]()

Рисунок А.23

А.2.6 Шарниры

По возможности изготовитель должен исключать все детали вращения из пищевой зоны.

Если наличие деталей вращения в пищевой зоне необходимо:

- они должны легко сниматься;

- если они не снимаются, то все поверхности должны быть доступны.

Конструкция агрегатов с фиксированными деталями должна исключать любое проникание пыли и влаги, скапливания остатков теста. Доступ ко всем трем зонам возможен, когда ширина прохода не менее двукратной глубины

. В любом случае эта ширина

должна быть более 10 мм (см. рисунок А.24).

![]() ;

;

![]()

Рисунок А.24

А.2.7 Панель управления

А.2.7.1 Панель управления в непищевой зоне

Панель управления следует располагать в непищевой зоне. При этом к ней должен быть обеспечен доступ для чистки.

А.2.7.2 Панель управления в зоне распыления

Если по техническим причинам невозможно разместить панель управления в непищевой зоне, отдельные органы управления должны иметь поверхности, легкодоступные для чистки.

Расстояние между двумя элементами управления должно быть не менее:

- 20 мм (см. рисунок А.25);

- 12,5 мм, если их высота не более 8 мм (см. рисунок А.26).

;

![]()

Рисунок А.25

;

![]()

Рисунок А.26

Если вышеуказанные требования не могут быть выполнены, элементы управления должны быть защищены колпачком (см. рисунок А.27).

Рисунок А.27

Приложение ДА

(справочное)

Система правил анализа шума. Второй класс точности

Этот код анализа шума применяется для вальцовочных машин, используемых для приготовления обычного и сдобного теста.

ДА.1 Определения

В соответствии со стандартом ЕН ИСО 12001.

ДА.1.1 Выделение шума

Собственный шум, выделяемый определенным источником (например, машиной при испытании).

ДА.1.2 Уровень звукового давления

в децибелах: десятикратное значение десятичного логарифма квадрата звукового давления

, квадрат сравнительного значения звукового давления

, измеряемого в конкретный момент времени при конкретном значении частоты, выбранных из значений, указанных в ЕН 60651. Сравнительное значение звукового давления составляет 20 мкПа.

Примечание - Пример включает: уровень звукового давления в пиковый момент :

![]() .

.

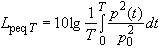

ДА.1.3 Усредненный во времени уровень звукового давления ![]() , дБ:

, дБ:

уровень звукового давления непрерывно выделяемого звука, определяемый в период измерения , который имеет среднеквадратическое значение звукового давления в условиях, при которых звук изменяется во времени по выражению:

.

.

Примечание 1 - Усредненное во времени значение звукового давления обычно выражается как и обозначается как

.

Примечание 2 - В общем виде подстрочные индексы "" и "

" пропускаются, так как усредненный по времени уровень звукового давления обычно определяется в течение определенного промежутка времени.

ДА.1.4 Мощность звука , Вт:

уровень звука в единицу времени, с которым излучается собственная звуковая энергия источника.

ДА.1.5 Уровень мощности звука , дБ:

Десятикратное значение десятичного логарифма отношения мощности звука, выделяемого источником при испытании, к сравнительной мощности звука. Значение частоты или ширина звуковой волны должны быть указаны (например, обозначенный - уровень мощности звука:

). Сравнительное значение мощности составляет 1 пикаватт (1 пВт=10

Вт).

ДА.1.6 Уровень эмиссии звука

Значение уровня мощности звука или уровня звукового давления

, определяемое путем измерения.

ДА.1.7 Декларирование уровня эмиссии шумов

Информация о шумах, генерируемых машиной, представленная производителем или поставщиком в технической документации или других источниках, касающаяся уровня эмиссии шума. Декларация об эмиссии шума может иметь форму либо декларируемой однозначной величины, либо форму двухзначной декларируемой величины эмиссии шумов.

ДА.1.8 Декларируемая двухзначная величина эмиссии шумов и

Измеряемая величина эмиссии шумов и связанная с ней неопределенность

, оба значения округляются до ближайшего целого значения в децибелах.

ДА.1.9 Рабочая станция; позиция оператора

Позиция вблизи машины, которая предназначена для оператора.

ДА.2 Установка и особенности монтажа

Установка и условия монтажа идентичны для измерения и силы звука, и уровня звукового давления в конкретных условиях и для целей декларирования.

Окружающие условия, пригодные для целей измерения уровня давления выделяемого звука и мощности звуковой эмиссии (если измерения проводятся в соответствии с ЕН ИСО 3744), должны представлять собой плоскую поверхность на открытом воздухе (например, автомобильная парковка) или площадку внутри помещения, которая обеспечивает в полной мере свободное от отражения поле. Условия для проведения этого анализа должны соответствовать требованиям, представленным в ЕН ИСО 3744:1995 (приложение А). Если уровень силы звука измеряется в соответствии с ЕН ИСО 3743-1 (см. В.6), условия проведения анализа характеризуются ЕН ИСО 3743-1.

Следует обратить внимание на то, чтобы любые электрические провода, трубопроводы или воздушные каналы, подключенные к оборудованию, не излучали значительной звуковой энергии, которая влияла бы на результат определения шумов, издаваемых машиной. Это можно избежать путем ослабления или частичной изоляции этих деталей или даже путем определения доли их участия в определении интенсивности звука.

ДА.3 Условия проведения анализа

При определении значений эмиссии шумов (мощности или уровня звукового давления) должны быть соблюдены следующие условия:

- машина должна быть пустой;

- если установлены дополнительные устройства, они должны быть в рабочем состоянии.

ДА.4 Измерения

Продолжительность измерения уровня звукового давления (см. В.5) или уровня мощности звука (см. В.6) должна составлять 30 с.

ДА.5 Определение уровня звукового давления

Уровень звукового давления (-взвешенный и, если это существенно,

-взвешенный пик) определяют в соответствии с ЕН ИСО 11201.

Измерение следует проводить при:

- высоте над полом - 1,6 м;

- расстоянии перед панелью управления машиной - (0,20±0,02) м.

Во-первых, должно быть определено значение фонового шума, измеряемого по -взвешенному пику, или по каждой интересующей полосе частот. Оно должно быть не менее, чем на 6 дБ (а предпочтительнее более, чем на 15 дБ) ниже уровня шума, связанного с работой машины при испытаниях.

С целью получения значения уровня звукового давления в определенном положении должен применяться поправочный коэффициент фонового шума . Коэффициент

, определяют и используют в соответствии с ЕН ИСО 11201:1996.

Примечание - Может быть также дополнительно измерен уровень звукового давления с использованием другой частоты или в полосе частот октавы или трети октавы, если это требуется для целей измерений.

ДА.6 Определение уровня силы (мощности) звука

-взвешенный уровень мощности звука определяют с использованием одного из следующих основных стандартов определения эмиссии шума:

- ЕН ИСО 3741-3, если измерения проводят в помещении для испытаний объемом более 40 м с жесткими и отражающими звук поверхностями. В помещениях объемом не более 100 м

могут испытываться только машины, у которых наибольший размер не менее 1 м. В помещениях объемом более 100 м

могут быть испытаны только машины размером не более 2 м;

- ЕН ИСО 3744, если измерения проводят в свободном пространстве вблизи одной или более отражающих плоскостей. Поверхность измерения должна быть полусферической.

ДА.7 Определение отклонений

При определении уровня звукового давления для -взвешенного пика ожидается уровень стандартной ошибки (среднеквадратического отклонения) воспроизводимости от 0,5 до 2,5 дБ (см. ЕН ИСО 11201).

Определение уровня силы звука по -взвешенному пику в соответствии с ЕН ИСО 3743-1 и ЕН ИСО 3744 обеспечивает стандартную ошибку не более 1,5 дБ.

ДА.8 Информация, которая должна быть записана

Информация, которая должна фиксироваться, включает все технические требования этой системы правил. Любые отклонения от этой системы правил оценки шумов и/или от основных используемых стандартов эмиссии шумов должны фиксироваться вместе с техническими обстоятельствами, обусловившими такие отклонения.

ДА.9 Информация, которая должна сообщаться

В доклад о проведении испытаний должна включаться информация, которую производитель требует для подготовки информации (декларации) о шумах или пользователь требует для подтверждения декларируемых значений.

Как минимум, должна быть включена следующая информация:

- идентификация компании-производителя, тип машины, модель, серийный номер и год выпуска;

- ссылка на основные использованные стандарты по эмиссии шумов;

- описание использованных условий монтажа и работы;

- позиция для определения уровня звукового давления на рабочей станции;

- полученные значения уровня эмиссии шумов.

Следует указать, что все требования системы правил оценки шумов и/или основных использованных стандартов по эмиссии шумов выполнены или, если это не относится ко всем случаям, любые невыполненные требования должны быть идентифицированы; отклонения от требований должны быть указаны и представлены технические обоснования для отклонений.

ДА.10 Декларирования (информация) и проверка значений уровня выделения шума

Декларация об уровнях эмиссии шума должна быть подготовлена в двух экземплярах как документ об эмиссии шума согласно ЕН ИСО 4871:1996.

Следует сообщать значения уровня эмиссии шума (

и

) и соответствующие коэффициенты отклонений

(

и

) согласно ЕН 292-2:1991 (приложение А, подпункт 1.7.4, перечисление f и ЕН 1674:2000 (приложение В).

Информация о шумах должна указывать, что значения уровней шумов были получены в соответствии с настоящим стандартом и базовыми стандартами ЕН ИСО 3743-1:1995 или ЕН ИСО 3744:1995 и ЕН ИСО 11201:1996. Если такое заявление не соответствует истине, информация о шумах должна ясно указывать, что имеются отклонения от системы правил оценки шумов (ЕН 1674:2000, приложение В) и/или базовых стандартов.

В этом случае подтверждение должно выполняться в соответствии с ЕН ИСО 4871:1996 при выполнении тех же условий монтажа, установки и эксплуатации, которые были использованы для начального определения уровней эмиссии шума.

Примечание - Текст данного приложения совпадает с текстом приложения В (нормативное) "Система правил анализа шума. Второй класс точности" стандарта ЕН 1674:2000 и приводится как справочное, т.к. исключено из стандарта, поскольку в национальном стандарте применены правила анализа шума и методы измерения звукового давления, изложенные в соответствующих национальных стандартах ()ГОСТ 12.1.003-83, (

)ГОСТ 12.1.050-86 и (

)ГОСТ Р 51402-99.

Приложение ДБ

(справочное)

Условия настоящего европейского стандарта, содержащие необходимые требования или другие условия Директив ЕС

Настоящий Европейский стандарт подготовлен по поручению, данному CEN Европейской комиссией и Европейской ассоциацией свободной торговли, и поддерживает необходимые требования Директив, касающиеся оборудования (98/37/ЕС).

Соответствие этому стандарту - один из способов подтверждения соответствия необходимым специфическим условиям Директив, касающихся и связанных с правилами EFTA (Европейская ассоциация свободной торговли).

ПРЕДУПРЕЖДЕНИЕ. Другие требования и другие Директивы ЕС могут применяться к продукту(ам), входящим в область применения настоящего стандарта.

Примечание - Текст данного приложения совпадает с текстом приложения ZA (информативное) "Условия настоящего европейского стандарта, содержащие необходимые требования или другие условия Директив ЕС" стандарта ЕН 1674:2000, и приводится как справочное, т.к. исключено, поскольку оно действует только для государств - членов Европейского Союза.

Приложение ДВ

(обязательное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном европейском региональном стандарте

Таблица ДВ.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

- | ИСО 3746-95 "Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью" | |

IDТ | МЭК 60204-1:2005 "Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования" | |

IDT | МЭК 529-89 "Степени защиты, обеспечиваемые оболочками. (Код IP)" | |

MOD | EH 14253:2006 "Вибрация. Измерение общей вибрации и оценка ее воздействия на человека. Требования к проведению измерений на рабочих местах" | |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичный стандарт; - MOD - модифицированный стандарт. | ||

Приложение ДГ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем европейского регионального стандарта

Таблица ДГ.1

Структура европейского регионального стандарта | Структура настоящего стандарта |

1 Область применения | 1 Область применения |

2 Нормативные ссылки | 2 Нормативные ссылки |

- | 3 Термины и определения |

3 Описание | 4 Устройство и принцип действия |

4 Определения | См. пункт 3 |

- | 5 Технические требования |

- | 5.1 Требования к конструкции |

- | 5.2 Требования к материалам и комплектующим изделиям |

- | 5.3 Требования к электрооборудованию |

- | 5.4 Требования к упаковке |

- | 5.5 Требования к транспортированию и хранению |

- | 5.6 Требования к монтажу |

- | 5.7 Требования по охране окружающей среды |

5 Перечень опасностей | 6 Перечень опасностей |

5.1 Механические опасности | 6.1 Механические опасности |

Зона 1, зона 2 и зона 3 | Зона 1, зона 2 и зона 3 |

Зона 2 | Зона 2 |

Зона 3 | Зона 3 |

Зона 4 | Зона 4 |

Зона 5 | Зона 5 |

Зона 6 | Зона 6 |

Зона 7 | Зона 7 |

5.2 Электрические опасности | 6.2 Электрические опасности |

5.3 Опасности, обусловленные вдыханием пыли | 6.3 Опасности, обусловленные вдыханием пыли |

5.4 Опасности, обусловленные несоблюдением гигиенических требований при разработке конструкции | 6.4 Опасности, связанные с несоблюдением гигиенических требований при конструировании |

5.5 Опасности, обусловленные несоблюдением эргономических требований | 6.5 Опасности, связанные с несоблюдением эргономических требований |

6 Требования по безопасности и гигиене и/или пределы | 7 Требования безопасности и гигиены |

- | 7.1 Общие требования |

6.1 Механические опасности | 7.2 Требования по обеспечению механической безопасности |

6.1.1 Зона 1, зона 2 и зона 3 | 7.2.1 Зона 1, зона 2 и зона 3 |

6.1.2 Зона 4 | 7.2.2 Зона 4 |

6.1.3 Зона 5 | 7.2.3 Зона 5 |

6.1.4 Зона 6 | 7.2.4 Зона 6 |

6.1.5 Зона 7 | 7.2.5 Зона 7 |

6.1.6 Потеря устойчивости | 7.2.6 Требования по обеспечению устойчивости |

6.2 Электрические опасности | 7.3 Требования по обеспечению электрической безопасности |

6.3 Требования, касающиеся выделения пыли | 7.4 Требования по предотвращению выделения пыли |

6.4 Гигиенические требования | 7.5 Санитарно-гигиенические требования |

6.5 Опасности, обусловленные пренебрежением эргономическими принципами | 8 Требования к эргономическим характеристикам |

7 Проверка выполнения требований по безопасности и гигиене и/или их предельных значений | 9 Проверка требований безопасности, санитарии и гигиены |

8 Информация для использования | 10 Информация для пользователя |

- | 11 Правила приемки |

- | 12 Методы контроля |

Приложение А (нормативное) Принципы конструирования для обеспечения возможности чистки тестовальцовочных машин | Приложение А (обязательное) Требования к конструкции, обеспечивающие возможность чистки тестовальцовочных машин |

Приложение В (нормативное) Система правил анализа шума. Второй класс точности | Приложение ДА (справочное) Система правил анализа шума. Второй класс точности |

Приложение С Библиография | - |

Приложение ZA (информативное) Пункты настоящего европейского стандарта, содержащие необходимые требования или другие условия Директив ЕС | Приложение ДБ (справочное) Условия настоящего европейского стандарта, содержащие необходимые требования или другие условия Директив ЕС |

- | Приложение ДВ (обязательное) Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном европейском региональном стандарте |

- | Приложение ДГ (справочное) Сопоставление структуры настоящего стандарта со структурой примененного в нем европейского регионального стандарта |

- | Библиография |

Библиография | ||

[1] | СанПиН 2.1.6.1032-01 | Гигиенические требования к обеспечению качества атмосферного воздуха населенных мест |

[2] | Методические рекомендации по разработке и подготовке к принятию проектов технических регламентов. Утверждены Министерством промышленности и энергетики Российской Федерации | |

[3] | Правила устройства электроустановок (ПУЭ), издание 7 | |

[4] | СН 2.2.4/2.1.8.562-96 | Шум на рабочих местах, в помещениях жилых и общественных зданий и на территории жилой застройки |

[5] | ГН 2.2.5.13-03* | Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны |

_______________ * Вероятно ошибка оригинала. Следует читать ГН 2.2.5.1313-03 Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны. - . | ||

Электронный текст документа

и сверен по:

, 2010