ГОСТ 31521-2012

(EN 13871:2005)

Группа Г71

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Машины и оборудование для пищевой промышленности

МАШИНЫ ДЛЯ НАРЕЗАНИЯ МЯСА

Технические условия

Food processing machinery. Cutting machines for meat. Specifications

МКС 67.260

Дата введения 2014-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 24 мая 2012 г. N 41)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Кыргызстан | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Российская Федерация | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 20 ноября 2012 г. N 954-ст межгосударственный стандарт ГОСТ 31521-2012 (EN 13871:2005) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2014 г.

5 Настоящий стандарт модифицирован по отношению к европейскому региональному стандарту EN 13871:2005* Food processing machinery - Cubes cutting machinery - Safety and hygiene requirements (Оборудование для пищевой промышленности. Машины для нарезания кубиками. Требования по безопасности и гигиене).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Текст измененных положений, элементов выделен в стандарте курсивом* или заключен в рамку.

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", "Введение", приложении ДА, таблице ДВ.1 приложения ДВ, а также в рамках приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

Ссылки на международные стандарты, которые приняты в качестве межгосударственных стандартов, заменены в разделе "Нормативные ссылки" и тексте стандарта ссылками на соответствующие идентичные и модифицированные межгосударственные стандарты.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДВ.

Сравнение структуры европейского регионального стандарта со структурой настоящего стандарта приведено в приложении ДГ.

Перевод с английского языка (en).

Степень соответствия - модифицированная (MOD)

Стандарт подготовлен на основе применения ГОСТ Р 53476-2009 (ЕН 13871:2005)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемом информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

По сравнению с примененным стандартом ЕН 13871:2005 в текст настоящего стандарта внесены следующие изменения:

- введены дополнительные по отношению к ЕН 13871:2005 разделы, отражающие потребность национальной экономики, а именно:

типы машин для нарезания мяса на порции в форме параллелепипеда и куба,

технические требования к конструкции, материалам и комплектующим изделиям, электрооборудованию, снижению уровня вибрации, упаковке, транспортированию, хранению, монтажу, условиям эксплуатации оборудования,

правила приемки,

методы контроля;

- стандарт дополнен приложениями ДВ, ДГ;

- из применяемого стандарта ЕН 13871:2005 не включены в межгосударственный стандарт:

требования по электромагнитной совместимости, которые являются преждевременными и их нецелесообразно применять из-за минимального риска,

приложение А (нормативное) "Система правил анализа шума для машин для нарезания кубиками. Второй класс точности", поскольку в национальном стандарте применены правила анализа шума и методы измерения звукового давления, изложенные в соответствующих национальных стандартах ГОСТ 12.1.003-83, ГОСТ 12.1.050-86,

приложение ZA (информативное) "Условия настоящего Европейского стандарта, содержащие необходимые требования или другие условия Директив ЕС", поскольку оно действует только на территории стран-членов ЕС.

Вместо приложений А (нормативное) и ZA (информативное) включены с идентичным содержанием приложения ДА и ДБ, которые являются справочными.

1 Область применения

Настоящий стандарт относится к машинам и дополнительным приспособлениям для нарезания продуктов на порции кубической формы (далее - машины).

Настоящий стандарт определяет особые требования к конструкции, изготовлению, монтажу, транспортированию, эксплуатации, безопасности и гигиене машин для нарезания мяса (см. рисунки 1-7 и 12-18).

Настоящий стандарт касается всех приведенных в разделе 6 существенных опасностей, опасных ситуаций и событий, связанных с машинами.

Настоящий стандарт применяют совместно с ГОСТ 12.2.135, ГОСТ 28693 и ГОСТ 30146.

Настоящий стандарт не применяют к машинам, которые выпущены ранее даты опубликования настоящего стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*: |

_______________ * Таблицу соответствия национальных стандартов международным см. по ссылке. - . |

ГОСТ 15.001-88* Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство |

________________ |

ГОСТ 31277-2002 Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью |

ГОСТ МЭК 60204-1-2002* Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования |

________________ * Вероятно ошибка оригинала. Следует читать: ГОСТ Р МЭК 60204-1-2007, здесь и далее по тексту. - . |

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы |

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения ГОСТ 9.104-79 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности |

ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования ГОСТ 12.1.019-79* Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты |

________________ * На территории Российской Федерации документ не действует. Действует ГОСТ Р 12.1.019-2009, здесь и далее по тексту. - . |

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление ГОСТ 12.1.050-86 Система стандартов безопасности труда. Методы измерения шума на рабочих местах ГОСТ 12.2.040-79* Система стандартов безопасности труда. Гидроприводы объемные и системы смазочные. Общие требования безопасности конструкции |

________________ * На территории Российской Федерации документ не действует. Действует ГОСТ Р 52543-2006, здесь и далее по тексту. - . |

ГОСТ 12.2.101-84* Система стандартов безопасности труда. Пневмоприводы. Общие требования безопасности к конструкции |

________________ |

ГОСТ 12.2.124-2013 Система стандартов безопасности труда. Оборудование продовольственное. Общие требования безопасности ГОСТ 12.2.135-95 Оборудование для переработки продукции в мясной и птицеперерабатывающей промышленности. Общие требования безопасности, санитарии и экологии ГОСТ 12.3.001-85* Система стандартов безопасности труда. Пневмоприводы. Общие требования безопасности к монтажу, испытаниям и эксплуатации |

________________ * На территории Российской Федерации документ не действует. Действует ГОСТ Р 52869-2007, здесь и далее по тексту. - . |

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения ГОСТ 27.410-87* Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность |

________________ * На территории Российской Федерации документ не действует. Действует ГОСТ Р 27.403-2009, здесь и далее по тексту. - . |

ГОСТ 3242-79 Соединения сварные. Методы контроля качества |

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки |

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (код IP) |

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды |

ГОСТ 21130-75 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры |

ГОСТ 21786-76 Система "Человек-машина". Сигнализаторы звуковые неречевых сообщений. Общие эргономические требования |

ГОСТ 21829-76 Система "Человек-машина". Кодирование зрительной информации. Общие эргономические требования |

ГОСТ 22613-77 Система "Человек-машина". Выключатели и переключатели поворотные. Общие эргономические требования |

ГОСТ 22614-77 Система "Человек-машина". Выключатели и переключатели клавишные и кнопочные. Общие эргономические требования |

ГОСТ 22615-77 Система "Человек-машина". Выключатели и переключатели типа "Тумблер". Общие эргономические требования |

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования ГОСТ 26582-85 Машины и оборудование продовольственные. Общие технические условия ГОСТ 28693-90 Оборудование технологическое для мясной и птицеперерабатывающей промышленности. Санитарные требования ГОСТ 30146-95 Машины и оборудование для производства колбасных изделий и мясных полуфабрикатов. Общие технические условия ГОСТ 31191.1-2004 (ИСО 2631-1:1997) Вибрация и удар. Измерение общей вибрации и оценка ее воздействия на человека. Часть 1. Общие требования ГОСТ 31319-2006 (ЕН 14253:2003) Вибрация. Измерение общей вибрации и оценка ее воздействия на человека. Требования к проведению измерений на рабочих местах Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю "Национальные стандарты", составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. |

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 очищающая гребенка: Гребень, совмещенный с вращающимся режущим инструментом, для удаления посторонних предметов и примесей из продукта.

3.2 прижимной ролик: Шпиндель с зубчиками и пазами для транспортирования продукта.

3.3 рабочая платформа: Площадка для оператора, выполненная с соблюдением эргономических норм.

3.4 ступенька: Площадка для оператора - рабочее место оператора машины.

3.5 контейнер: Вспомогательное оборудование, предназначенное для накопления обрабатываемого продукта.

3.6 загрузочное устройство: Поднимающееся и/или наклоняющееся устройство для подъема и наклона транспортных тележек или контейнеров.

3.7 высота конструкции: Высота края бункера, измеряемая от уровня пола.

3.8 крышка: Подвижный элемент с защитной функцией на загрузочной камере.

3.9 загрузочная камера: Камера, в которой находится мясо, предназначенное для обработки.

3.10 загрузочная камера/магазин: Камера между передним питающим плунжером и решеткой.

3.11 загрузочная емкость/загрузочный бункер: Контейнер для приема продукта, предназначенного для переработки.

3.12 запорное устройство: Устройство, предназначенное для фиксации транспортной тележки или контейнера в приемном устройстве.

3.13 транспортная тележка: Снабженная колесами вспомогательная емкость, предназначенная для размещения и перемещения обрабатываемого продукта.

3.14 решетка: Режущий инструмент с параллельно размещенными лезвиями.

3.15 конструкционный размер: Сумма измерений от пола (площадки для оператора) до ступенек или лестниц, если они есть, от площадки для оператора до верхнего края загрузочного бункера и до первой опасной точки питающего бункера.

3.16 приемное устройство для груза: Устройство для удержания транспортных тележек.

3.17 подъемник-загрузчик: Подъемно-транспортное устройство с фиксированной стойкой, предназначенное для механизированного подъема и выгрузки мясопродуктов.

3.18 станина: Основная конструкция для поддержания корпуса машины, включая ножки.

3.19 продукт, который должен быть нарезан: Мясо, которое должно быть обработано.

3.20 режущее лезвие: Стационарный режущий инструмент в форме лезвия.

3.21 камера для нарезания: Часть корпуса для закрепления решетки и серповидного лезвия.

3.22 дверь камеры для нарезания: Запирающаяся дверь камеры для нарезания.

3.23 защитный кожух/защитная решетка: Защитное устройство для предотвращения доступа к опасным точкам на решетке или серповидном лезвии над отверстием для разгрузки.

3.24 ограничительная пластина: Фиксированное неподвижное или подвижное блокирующее удаляемое устройство над загрузочной камерой/магазином.

3.25 откидной поручень: Подвижная часть подъемного и наклоняющего устройства.

3.26 серповидное лезвие/многосегментное лезвие: Вращающийся режущий инструмент.

3.27 заслонка: Подвижная плоскость, выполняющая защитную функцию, расположенная над загрузочной камерой/магазином.

3.28 передний питающий плунжер/прижимной ролик: Плунжер, транспортирующий предназначенный для обработки продукт в камеру для нарезания.

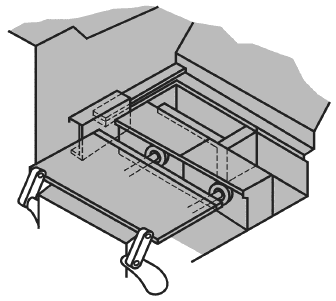

3.29 питающий транспортер: Ленточный транспортер, предназначенный для подачи в машину продукта для нарезания.

4 Устройство и принцип действия*

_________________

* Наименование раздела 4 в бумажном оригинале выделено курсивом. - .

4.1 Типы машин

Настоящий стандарт устанавливает следующие основные типы машин:

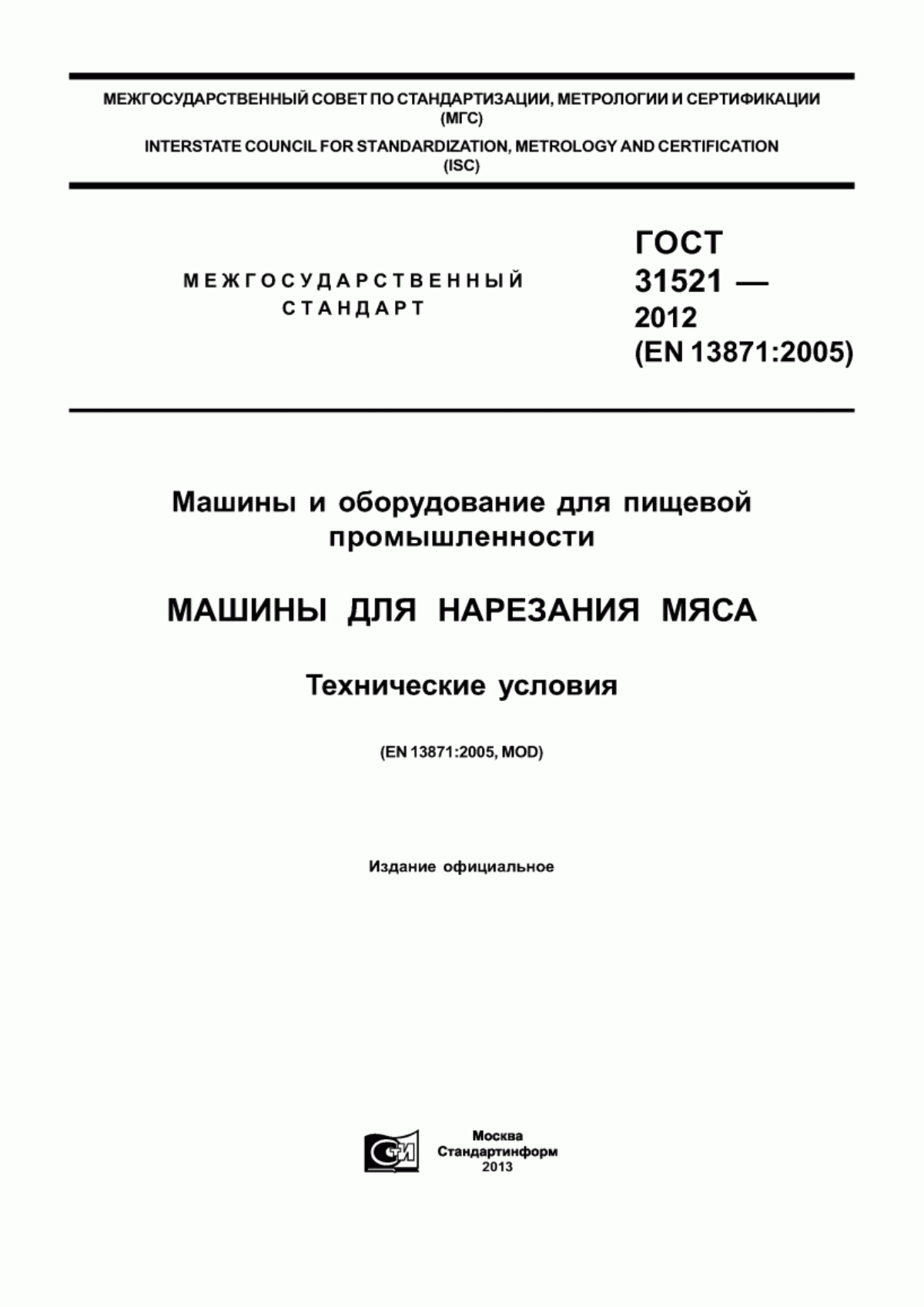

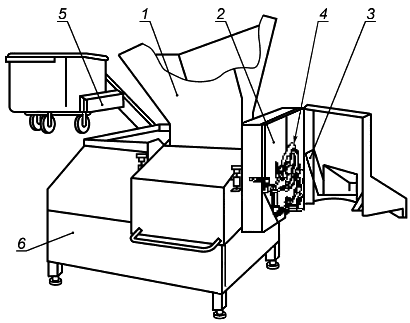

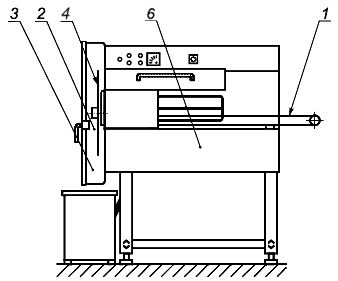

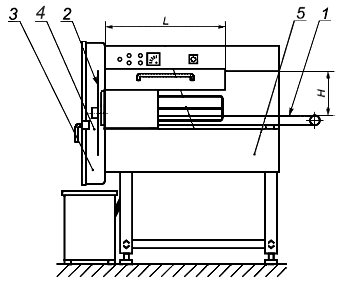

тип I - машины с передним питающим плунжером, решеткой, серповидным лезвием, питающей воронкой и загрузочным устройством (см. рисунок 1);

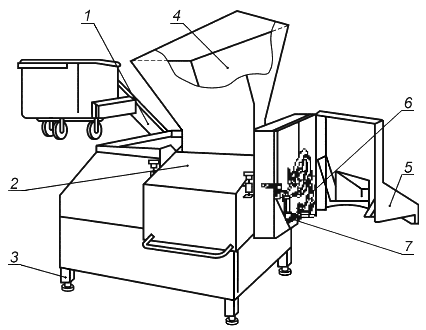

тип II - машины с передним питающим плунжером, решеткой, серповидным лезвием и ручной загрузкой (см. рисунок 2);

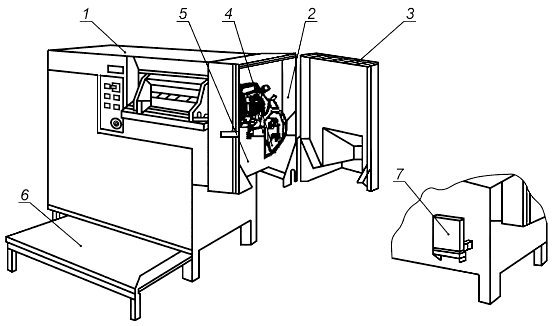

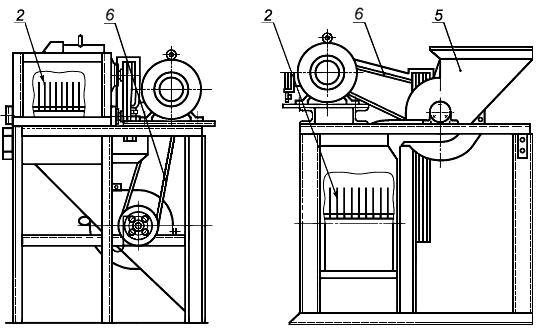

тип III - машины с вращающимся режущим инструментом, многосегментным лезвием и питающим транспортером (см. рисунки 3-5);

тип IV - машины с вращающимся режущим инструментом и загрузкой с использованием центробежной силы (см. рисунок 6);

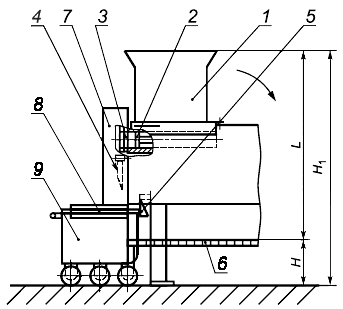

тип V - машины с двумя вращающимися режущими ножевыми барабанами с перпендикулярным расположением осей и загрузочной камерой (см. рисунок 7).

Примечание - Настоящий стандарт не ограничивает конструкторские организации указанными типами машин в случае появления новых прогрессивных технологий и конструкторских решений нарезания мяса на порции кубической формы или в форме параллелепипеда.

1 - загрузочное устройство; 2 - питающая камера/магазин; 3 - станина; 4 - питающая воронка; 5 - дверца камеры нарезания/защитный кожух; 6 - серповидное/многосегментное лезвие; 7 - решетка

Рисунок 1 - Тип I. Машины с передним питающим плунжером, решеткой, серповидным лезвием, питающей воронкой и загрузочным устройством

1 - питающий лоток; 2 - серповидное/многосегментное лезвие; 3 - дверца камеры нарезания/защитный кожух; 4 - решетка; 5 - камера нарезания; 6 - ступенька; 7 - заблокированная ступенька

Рисунок 2 - Тип II. Машины с передним питающим плунжером, решеткой, серповидным лезвием и ручной загрузкой

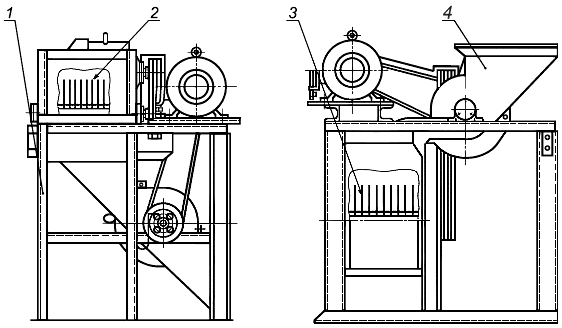

1 - питающий транспортер; 2 - дверца камеры для нарезания; 3 - серповидное/многосегментное лезвие; 4 - контейнер

Рисунок 3 - Тип III. Машины с вращающимся режущим инструментом, многосегментным лезвием и питающим транспортером

1 - защитная крышка; 2 - передний питающий плунжер; 3 - загрузочная камера/магазин

Рисунок 4 - Тип III. Детали загрузочной камеры

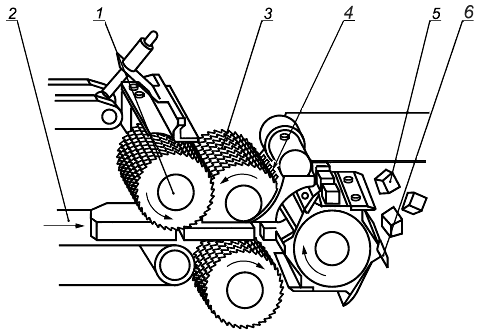

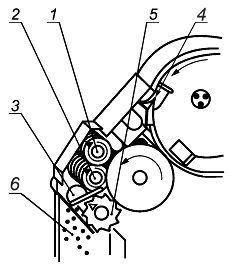

1 - прижимной ролик; 2 - питающий транспортер; 3 - вращающийся режущий инструмент; 4 - очищающая гребенка; 5 - нарезанный продукт; 6 - многосегментное лезвие

Рисунок 5 - Тип III. Машина с многосегментным лезвием и питающим транспортером

1 - прижимной ролик; 2 - вращающийся режущий инструмент; 3 - очищающая гребенка; 4 - режущее лезвие; 5 - многосегментное лезвие; 6 - нарезанный продукт

Рисунок 6 - Тип IV. Машины с многосегментным лезвием и загрузкой с использованием центробежной силы

1 - станина; 2 - первый ножевой барабан с дисковыми ножами; 3 - второй ножевой барабан с дисковыми ножами; 4 - загрузочная камера

Рисунок 7 - Тип V. Машина с двумя вращающимися режущими ножевыми барабанами с перпендикулярным расположением осей и загрузочной камерой

4.2 Конструкции машин

Машины состоят из основания машины, питающей камеры/магазина, переднего питающего плунжера или прижимного валика, решетки или вращающегося режущего инструмента, серповидного или многосегментного лезвия, электродвигателя, электрических, гидравлических и пневматических систем и компонентов, в зависимости от типа машины.

Машины, на которые распространяется настоящий стандарт, могут быть оборудованы:

- крышкой, закрывающей питающую камеру/магазин;

- приводным механизмом для серповидного/многосегментного лезвия, режущего лезвия и решетки;

- загрузочным устройством;

- питающим транспортером.

4.3 Принцип действия

Машины, рассматриваемые в настоящем стандарте, используют для уменьшения размеров мяса и мясных продуктов путем нарезания в режущем устройстве на порции кубической формы или в форме параллепипеда.

5 Технические требования

5.1 Требования к конструкции 5.1.1 При проектировании и изготовлении машин следует руководствоваться настоящим стандартом, ГОСТ 15.001, ГОСТ 12.2.135, ГОСТ 28693 и ГОСТ 30146. 5.1.2 Основными параметрами машин являются: - техническая производительность, кг/ч; - производительность на единицу занимаемой площади, кг/ч/м |

- масса загружаемой порции мяса, кг; - температура загружаемого мяса, °С; - тип режущего инструмента; - диаметр ножа, мм; - число ножей, шт.; - линейная скорость режущего инструмента, об/мин; - объем загрузочного бункера, дм - размеры загрузочного проема, мм; |

- установленная мощность, кВт; |

- напряжение электрического тока в силовых цепях машины, В; |

- напряжение электрического тока в цепях управления машины, В; |

- потребление электроэнергии, кВт/ч; |

- удельное потребление электроэнергии, кВт/ч/кг; |

- габаритные размеры, мм; |

- занимаемая площадь м - масса, кг; - средняя наработка на отказ, ч; - среднее время восстановления, ч; - средний срок службы, лет. Параметры конкретного вида и модификаций машин указывают в технических условиях (ТУ). |

5.1.3 Конструкцией машин должны быть предусмотрены технические решения, обеспечивающие качественную разделку мяса на порции установленной формы и величины. Разрез мышечной ткани должен быть ровным. 5.1.4 Вращающийся режущий инструмент следует отцентрировать и надежно закрепить на ведущем валу и в корпусах подшипников. Самопроизвольное ослабление крепежных деталей не допускается. 5.1.5 Подшипники следует подбирать таким образом, чтобы не допускать смещений режущего инструмента вдоль оси ведущего вала. 5.1.6 Редукторы, корпуса подшипников и другие закрытые передачи применяют в герметичном исполнении. Уплотнения всех агрегатов машины должны исключать возможность попадания смазочных материалов в продукты и на поверхности деталей, контактирующих с продуктами. 5.1.7 Качество литых деталей должно соответствовать требованиям технической документации. Трещины в отливках не допускаются. 5.1.8 В деталях машин, изготовляемых из листового материала, не допускаются трещины, расслоения и другие дефекты. Поверхности деталей должны быть без заусенцев. 5.1.9 Сварные швы - по ГОСТ 26582 (см. подпункты 1.4.7 и 1.4.8). 5.1.10 Температура наружных поверхностей машины во время эксплуатации свыше 45 °С не допускается. 5.1.11 Машины следует изготовлять в климатическом исполнении УХЛ 4 по ГОСТ 15150. |

5.2 Требования к материалам и комплектующим изделиям 5.2.1 Для изготовления узлов и деталей, поверхности которых контактируют с пищевыми средами, следует использовать коррозионно-стойкие к химическим воздействиям стали и сплавы по ГОСТ 5632 и другие материалы, разрешенные для применения Федеральным органом исполнительной власти, осуществляющим функции надзора в сфере защиты прав потребителей и благополучия человека. 5.2.2 Для изготовления режущего инструмента рекомендуется применять углеродистую инструментальную сталь. Термическая обработка должна обеспечивать установленную твердость лезвия при сохранении пластичной структуры остальной его части с тем, чтобы исключить появление трещин и разломов в процессе эксплуатации. 5.2.3 Для наружных и внутренних поверхностей машин, детали и узлы которых выполнены из некоррозионно-стойких материалов, подвергаемых внешним атмосферным воздействиям, а также контактирующих с моющими средами при санитарной обработке, допускаются покрытия из лакокрасочных материалов по ГОСТ 9.032 и ГОСТ 9.104 или аналогичных им по техническим характеристикам. 5.3 Требования к электрооборудованию Электрооборудование и электротехнические изделия должны соответствовать требованиям настоящего стандарта и ГОСТ МЭК 60204-1 (раздел 14). |

5.4 Требования к упаковке 5.4.1 Категория упаковки КУ-1 по ГОСТ 23170. 5.4.2 Перед упаковкой обработанные неокрашенные металлические поверхности и табличку с надписями следует законсервировать. 5.4.3 Машина должна быть упакована в деревянный ящик или защитную полимерную пленку и закреплена на транспортном поддоне. 5.4.4 Составные элементы и отдельные части во избежание возможных перемещений при транспортировании и перегрузках следует прочно закрепить лентой. 5.4.5 Эксплуатационную и товарно-сопроводительную документации следует завертывать в оберточную бумагу и упаковывать в пакет из полиэтиленовой пленки. 5.5 Требования к транспортированию и хранению 5.5.1 Транспортирование и хранение - по настоящему стандарту и ГОСТ 12.2.124. Машины, упакованные согласно требованиям 5.4, допускается транспортировать любым видом транспорта. Погрузку и установку машины на транспорт и транспортирование следует осуществлять в соответствии с нормами, действующими на данном виде транспорта. 5.5.2 Машины следует хранить в складских помещениях или под навесом на площадках в упаковочной таре. Хранение на открытых площадках не допускается. 5.5.3 Условия транспортирования и хранения машины в части воздействия климатических факторов и условий - по ГОСТ 15150, в части воздействия механических факторов - по ГОСТ 23170 для средних С условий транспортирования. |

5.6 Требования к монтажу 5.6.1 Проведение монтажных работ - по ГОСТ 12.2.124. Инструкция по монтажу, пуску, регулированию и обкатке машин должна содержать следующую информацию: - номер настоящего стандарта; - напряжение электропитания, частоту тока, количество фаз; - установленную мощность, кВт; - монтажную и электрическую схемы; - техническую документацию (компоновочные и рабочие чертежы необходимые для монтажа, наладки, эксплуатации и ремонту машин). Примечание - Раздел 5 введен дополнительно с целью применения единых правил установления требований к продукции (включая обеспечение потребительских свойств и параметров безопасности на уровне современных требований) и связанных с ними процессов проектирования, производства, монтажа, хранения, перевозки на всех стадиях жизненного цикла оборудования. |

6 Перечень существенных опасностей

6.1 Общие положения

Данный раздел и приложение В содержат перечень опасностей и опасных ситуаций, которые могут возникать при работе машины. В настоящем стандарте они определены путем идентификации значимости рисков для оборудования этого типа. Также идентифицированы необходимые действия для исключения или максимального ослабления риска.

Перед применением настоящего стандарта следует провести оценку рисков при эксплуатации машин, опасности от применения, которые идентифицированы в 6.2-6.8 и приложении В.

6.2 Механические опасности

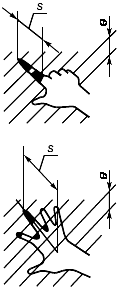

Зона 1 - загрузочная камера (магазин) с передним питающим плунжером, загрузочный бункер с заслонкой, питающий транспортер и прижимной ролик.

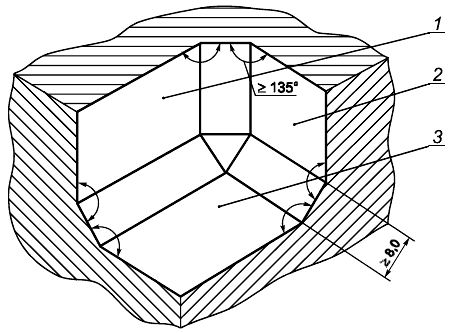

Существенные опасности в зоне 1 - возможность зажатия между механизмами, разрезания и отрезания пальцев или руки (см. рисунки 8-12).

Зона 2 - вращающийся режущий инструмент и решетка.

Существенная опасность в зоне 2 - возможность зажатия между механизмами, разрезания и отрезания пальцев, руки или предплечья (см. рисунки 8 и 10-13).

Зона 3 - вращающееся серповидное лезвие за дверью камеры для нарезания и многосегментное лезвие при разгрузке машины.

Существенная опасность в зоне 3 - возможность отрезания пальцев (см. рисунки 8, 11, 12).

Зона 4 - неподвижные лезвия.

Существенная опасность в зоне 4 - возможность разрезания и отрезания пальцев и рук при монтаже и разборке (см. рисунки 8, 11, 12).

Зона 5 - загрузочное устройство.

Существенная опасность в зоне 5 - возможность зажатия между механизмами, отрезания или затягивания пальцев при снятой верхней части машины в случае падения транспортных тележек/контейнеров/ баков (см. рисунки 8, 13).

Зона 6 - подвижные части машины.

Существенная опасность в зоне 6 - возможность затягивания, дробления, зажатия пальцев или руки при движении подвижных частей машины (см. рисунки 8-13).

1 - зона 1; 2 - зона 2; 3 - зона 3; 4 - зона 4; 5 - зона 5; 6 - зона 6

Рисунок 8 - Опасные зоны машины с передним питающим плунжером, решеткой, серповидным лезвием, питающим бункером и загрузочным устройством

1 - зона 1; 6 - зона 6

Рисунок 9 - Опасные зоны машины с загрузочной камерой/магазином и ручной загрузкой

1 - зона 1; 2 - зона 2; 3 - зона 3; 4 - зона 4; 6 - зона 6

Рисунок 10 - Опасные зоны машины с конвейерным устройством и питающим транспортером

1 - зона 1; 2 - зона 2; 3 - зона 3; 4 - зона 4; 6 - зона 6

Рисунок 11 - Опасные зоны машины с многосегментным лезвием и питающим транспортером

1 - зона 1; 2 - зона 2; 3 - зона 3; 4 - зона 4; 6 - зона 6

Рисунок 12 - Опасные зоны машины с многосегментным лезвием и загрузкой с помощью центробежной силы

2 - зона;

5 - зона 5; 6 - зона 6

Рисунок 13 - Опасные зоны машины с двумя вращающимися ножевыми барабанами с перпендикулярным расположением осей и загрузочной камерой

6.3 Электрические опасности

6.3.1 Прямые или косвенные электрические контакты с электрическими компонентами под напряжением

Опасность повреждения тела электрическим током.

6.3.2 Электрические компоненты с недостаточным уровнем защиты

Контакты с компонентами, имеющими недостаточный уровень защиты от поражения электрическим током.

Опасность механического повреждения тела при нарушении режимов работы машины.

6.4 Гидравлические и пневматические опасности

Травмирование оператора от воздействия гидравлической жидкости.

Загрязнение продукта гидравлической жидкостью.

Опасность механического травмирования оператора при нарушении режимов работы машины.

6.5 Опасность от потери устойчивости

Опасность травмирования оператора или повреждение и разрушение машины при опрокидывании.

6.6 Опасности, связанные с повышенным уровнем шума*

_______________

* Слова "связанные с повышенным уровнем" в наименовании пункта 6.6 в бумажном оригинале выделены курсивом. - .

Образование при работе машины сверхнормативного уровня звукового давления на слуховые органы оператора может привести к потере слуха, звону в ушах, усталости и стрессу.

6.7 Опасности, возникающие при несоблюдении эргономических требований*

_______________

* Слова "возникающие при несоблюдении" и "требований" в наименовании пункта 6.7 в бумажном оригинале выделены курсивом. - .

Несоблюдение эргономических требований приводит к следующим последствиям:

- неправильной осанке или излишним физическим усилиям;

- проектированию рабочих мест оператора машины без учета анатомии кисти руки, ступни ноги;

- опасности травмирования оператора.

6.8 Опасности, обусловленные несоответствием гигиеническим принципам

Микробиологические опасности - опасность для здоровья оператора/потребителя в результате пищевого отравления.

Химические опасности:

- загрязнение продукта остатками моющих и дезинфицирующих средств;

- опасность для здоровья потребителя от остатков моющих и дезинфицирующих средств.

7 Требования безопасности и гигиены

7.1 Общие требования

Машины должны соответствовать требованиям настоящего стандарта, ГОСТ 12.2.124, ГОСТ 12.2.135, ГОСТ 28693, ГОСТ 30146.

В тех случаях, когда снижение риска обеспечивается регулировками или положением центра тяжести машины в пространстве, производителю следует включить в руководство по эксплуатации информацию по снижению рисков.

Когда средством уменьшения рисков является система безопасной работы, производителю следует включить в руководство по эксплуатации информацию по использованию деталей этой системы и элементов тренинга, необходимых для обслуживающего персонала.

7.2 Требования по обеспечению механической безопасности*

_______________

* Слова "Требования по обеспечению" в наименовании пункта 7.2 в бумажном оригинале выделены курсивом. - .

Машины должны быть сконструированы в соответствии с приложением В и условиями, указанными ниже.

Блокировочное устройство следует встраивать и предусматривать выполнение им следующих функций:

- соблюдение гигиенических требований;

- защита от механических повреждений;

- защита от воздействия моющих и дезинфицирующих материалов;

- защита от влияния моющих жидкостей (воды).

В руководстве по эксплуатации следует указать на необходимость ежедневной проверки исправности блокирующего устройства.

7.2.1 Машина с передним питающим плунжером, решеткой, серповидным лезвием и ручной загрузкой

Зона 1 - загрузочная камера/магазин с передним питающим плунжером, загрузочным бункером с крышкой, питающим транспортером и прижимным роликом

7.2.1.1 Доступ в зону 1 следует предотвращать посредством подвижного защитного устройства (ограничительной пластины, крышки) или соответствующими безопасными расстояниями и применением конструкции, описанной в 7.2.2.2.

Принимая во внимание специфические технические требования (высокую повторяемость операции загрузки), в качестве управляемой защиты допускается проектировать подвижное защитное устройство (крышку).

7.2.1.2 Отверстия в защитном устройстве (например, в ограничительной пластине, крышке) могут иметь диаметр не более 52 мм.

Размеры и расположение защитных устройств должны соответствовать рисунку 14.

| ||

|

| |

Рисунок 14 - Безопасные размеры машины. Защита

Зона 2 - вращающийся режущий инструмент и решетка

7.2.1.3 Доступ к опасным точкам, расположенным на режущих инструментах и решетке, следует предотвращать ограждением.

Подвижная встроенная защита, установленная над опасными точками, должна быть заблокирована в соответствии с 7.2.

Зона 3 - вращающееся серповидное лезвие за дверью камеры для нарезания и многосегментное лезвие при разгрузке машины

7.2.1.4 Доступ к лезвиям следует предотвращать одним из следующих способов:

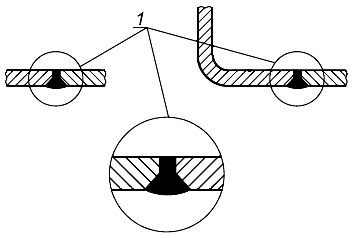

- сочетанием двери камеры для нарезания с контейнером (см. рисунок 15);

- устройством двери камеры для нарезания без контейнера (см. рисунок 16);

- сочетанием двери камеры для нарезания с транспортной тележкой (см. рисунок 17).

1 - крышка камеры для нарезания; 2 - передний питающий плунжер; 3 - решетка; 4 - серповидное лезвие; 5 - дверь; 6 - защитный кожух; 7 - контейнер; 8 - блокирующее устройство/переключатель позиций

Рисунок 15 - Меры безопасности с использованием соединенной с контейнером двери камеры для нарезания

1 - крышка;

2 - передний питающий плунжер; 3 - решетка; 4 - серповидное лезвие; 5 - дверь

Рисунок 16 - Меры безопасности при использовании двери камеры для нарезания без контейнера

1 - подвижный загрузочный бункер; 2 - передний питающий плунжер; 3 - решетка; 4 - серповидное лезвие; 5 - переключатель позиций; 6 - рабочая платформа; 7 - дверь; 8 - защитный кожух; 9 - транспортирующая тележка 11001200 мм;

- высота площадки для оператора над полом

![]() .

.

Рисунок 17 - Меры безопасности при использовании камеры для нарезания с транспортной тележкой. Безопасные размеры

Дверь камеры для нарезания должна быть заблокирована в соответствии с требованиями 7.2.

7.2.1.5 Контейнеры, транспортные тележки или совмещаемые с ними механизмы, используемые для предотвращения доступа в опасную зону, следует заблокировать таким образом, чтобы работа машины прекращалась при их перемещении или опасные точки автоматически перекрывались при каждом их перемещении.

Блокировка контейнера не требуется, если он расположен со стороны разгрузки (см. рисунок 16).

Расстояние от пола до нижней кромки камеры серповидного лезвия должно составлять не более 320 мм, а безопасное расстояние между нижней кромкой камеры серповидного лезвия и радиусом его вращения - не менее 230 мм.

При открывании двери камеры для нарезания на 20 мм лезвие должно прекращать вращение за 0,15 с, а после перемещения контейнера или разгрузочного транспортера ниже разгрузочного отверстия - в течение 0,15 с.

Опасности восстановления движения режущих инструментов должны предотвращаться с помощью тормозных устройств или другими способами с равнозначным эффектом.

Примечание - Тормозные устройства должны срабатывать автоматически при отключении двигателя, отключении напряжения и открывании защитных устройств.

7.2.2 Зона 1 - питающий бункер с заслонкой

Доступ к опасным точкам, расположенным на заслонке, следует предотвращать путем применения:

- закрытого питающего бункера, включающего закрытое загрузочное устройство для продукта (шнековый транспортер и трубопровод с насосом) (см. 7.2.2.1);

- защитных устройств в виде крышки (см. 7.2.2.1.2);

- электрочувствительных защитных устройств, в частности фотоэлементов (см. 7.2.2.1.3.1);

- стационарных средств защиты в виде ограждений (см. 7.2.2.1.3);

- адекватных безопасных расстояний и дополнительных конструкторских решений (см. 7.2.3.2.3).

7.2.2.1 Блокирующие устройства

Блокирующие устройства следует встраивать в корпус машины и обеспечивать выполнение ими следующих функций:

- автоматически прекращать движение режущего инструмента машины в случае нарушения режима эксплуатации и попадания посторонних предметов;

- защищать от механических повреждений.

В руководстве по эксплуатации производитель должен указать на необходимость регулярной проверки работоспособности блокировочного устройства. Частоту проверки определяет потребитель в зависимости от вида перерабатываемого продукта.

7.2.2.1.1 Конструкция с закрытым питающим бункером

Питающий бункер и загрузочное устройство должны быть либо полностью закрыты, либо размеры отверстий должны соответствовать значениям, указанным в таблице 1.

Таблица 1 - Безопасные расстояния

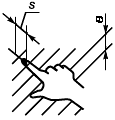

Часть тела | Схематическое изображение | Размер проема | Безопасное расстояние | ||

Щель | Квадрат | Круг | |||

Кончики пальцев |

|

|

|

|

|

От 4 до 6 |

|

| 5 | ||

Пальцы до запястья или кисть руки |

| От 6 до 8 |

|

|

|

От 8 до 10 |

|

|

| ||

От 10 до 12 |

|

|

| ||

От 12 до 20 |

|

|

| ||

От 20 до 30 |

|

|

| ||

Рука до плечевого сустава |

| От 30 до 40 |

|

|

|

От 40 до 120 |

|

|

| ||

| |||||

При эксплуатации машины в сочетании с другими видами оборудования или узлами блокирующее устройство также должно контролировать их работу и срабатывать при возникновении опасностей.

Точки разделения блокирующих систем должны соответствовать требованиям 7.2.

7.2.2.1.2 Конструкция с крышкой на питающем бункере

Крышка должна поставляться вместе с питающим бункером и иметь блокировку.

Вал перемешивающего устройства должен останавливаться через 2 с после того, как передний край защитного устройства (крышки) поднимется на 40 мм. Блокирующая система крышки - в соответствии с требованиями, приведенными в 7.2.

Размеры проемов в крышке должны соответствовать значениям, приведенным в таблице 1.

7.2.2.1.3 Конструкция с безопасными расстояниями и дополнительными средствами безопасности

В машинах непрерывного действия, исключающих возможность использования в качестве защиты крышки с блокировочным устройством, следует выполнять нижеперечисленные требования:

7.2.2.1.3.1 Безопасные расстояния

Конструкцией машины должны быть предусмотрены безопасные расстояния. Конструкционный размер (см. 3.15) машины, определяемый от уровня пола (основания), должен быть не менее 2250 мм, высота от пола до верхней кромки планки механической защиты - не менее 1600 мм, а расстояние

от основания ступенек и платформ - не менее 1100 мм (см. рисунок 17).

7.2.2.1.3.2 Дополнительные меры

При высоте не менее 1600 мм следует предусматривать зеркало и/или индикатор уровня заполнения, которые позволяют проверять уровень продукта в бункере.

Внешние стенки следует проектировать вертикальными и гладкими, чтобы исключить возможность оператору подняться на машину. Это также относится к заблокированным ступенькам в сложенном положении.

а) Заблокированная ступенька

Если высота машины менее 2250 мм и оператор имеет доступ к опасной зоне питающего бункера со ступенек или платформы, конструкцией машины должны быть предусмотрены складывающиеся ступени платформы и/или их блокировка. При этом вал перемешивающего устройства (мешалки) должен останавливаться в течение 2 с после того, как сработает блокирующая система.

Блокирующая система подвижной ступеньки должна соответствовать требованиям 7.2.

Ширина опорной площадки ступенек должна быть не менее 500 мм, длина - не менее 400 мм, а высота защитного бортика - не менее 15 мм. Если опорная площадка расположена на высоте менее 500 мм над уровнем пола, достаточна площадка шириной менее 400 мм и длиной не менее 350 мм. Поверхность опорной площадки не должна быть скользкой.

Платформа должна иметь доступную площадь шириной не менее 500 мм. Длина платформы должна соответствовать длине бункера.

Платформа, расположенная на высоте не менее 500 мм над уровнем пола, должна быть оборудована устройствами безопасности для предотвращения падения. Если высота подъема ступеньки или платформы менее 500 мм, они должны иметь промежуточные ступеньки, лесенки или трапы и поручни. Опорные площадки и ступени следует предусматривать достаточно широкими и нескользкими и располагаться на одинаковых расстояниях друг от друга.

Опорную площадку промежуточной ступени следует предусматривать шириной не менее 300 мм и длиной не менее 200 мм, шаг лестницы - длиной не менее 500 мм и шириной не менее 80 мм. Лестницу следует располагать под углом менее 70° к горизонтали.

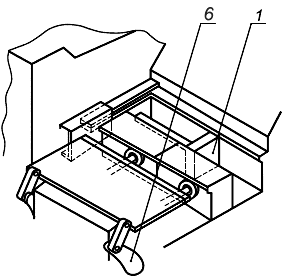

b) Механическая ограждающая пластинка, световой барьер или подвижная защитная сетка на кромке смесительного контейнера, вращающегося во всех направлениях

Вращающийся смесительный контейнер следует оборудовать механической ограждающей планкой и/или световым барьером (фотоэлементом), и/или защитной сеткой (см. рисунки 4 и 5). Проектируемый размер от опорной площадки (пола или фиксированной ступеньки или фиксированной платформы) через верхнюю кромку защитного устройства, расположенного на краю бункера, до следующей опасной точки на бункере должен быть не менее 2250 мм.

Блокировка механической ограждающей планки или подвижной защитной сетки должна соответствовать требованиям 7.2.

7.2.2.2 Мобильные питающие бункеры должны быть заблокированы в соответствии с 7.2.

При использовании механических защитных устройств (питающий бункер, крышка) их закрытие происходит в две стадии:

- быстрое опускание до минимального расстояния 200 мм от закрывающей кромки (измеряется в точке наибольшего удаления от защитного устройства до закрывающей кромки);

- далее скорость закрывания не должна превышать 50 мм/с.

В случае повреждения двигателя защитное устройство должно автоматически блокироваться в том положении, в котором оно находится, или движение его должно быть замедлено до безопасной скорости.

Подвижные защитные устройства, работающие без подключения к сети, следует защищать от самопроизвольного закрывания, если в открытом положении они находятся недостаточно далеко от "мертвой" точки. Защитное устройство следует снабжать рукояткой.

7.2.2.3 Если опасные точки питающего бункера доступны со ступенек, опорных площадок или лестниц, то ступеньки, опорные площадки и лестницы должны быть заблокированы.

Передний питающий плунжер или заслонка должны останавливаться не позднее 2 с после того, как ступенька или опорная поверхность достигнет защитного положения.

7.2.2.4 Если высота края бункера не менее 1600 мм, следует предусматривать средства наблюдения внутри бункера (например, зеркало, индикатор уровня наполнения, лестницу, ступеньку).

Зона 2 - вращающийся режущий инструмент и решетка

7.2.2.5 Доступ к опасным точкам на режущих инструментах и решетке следует предотвращать установкой встроенных или подвижных защитных устройств, заблокированных в соответствии с 7.2.

Зона 3 - вращающееся серповидное лезвие позади двери камеры для нарезания и многосегментное лезвие при разгрузке

7.2.2.6 Доступ в опасную зону следует предотвращать одним из нижеперечисленных способов:

- сочетанием двери камеры для нарезания с контейнером (см. рисунок 15);

- установкой двери камеры для нарезания без контейнера (см. рисунок 16);

- сочетанием дверцы камеры для нарезания с транспортной тележкой (см. рисунок 17).

Дверь камеры для нарезания следует блокировать согласно 7.2.

7.2.2.7 При использовании контейнеров, транспортных тележек или машины в сочетании с другими узлами или аппаратами блокирующее устройство должно срабатывать, когда эти элементы начинают самопроизвольное движение. При удалении этих элементов опасные точки должны перекрываться автоматически.

Блокировка контейнеров не требуется со стороны разгрузки, если расстояние от пола до нижнего края камеры серповидного лезвия не более 320 мм, а расстояние между нижним краем камеры серповидного лезвия и радиусом вращения серповидного лезвия - не менее 230 мм (см. рисунок 16).

При открывании двери камеры для нарезания до зазора около 20 мм вращающееся лезвие должно останавливаться в течение 0,15 с, а после перемещения контейнера или разгрузочного транспортера ниже разгрузочного проема - в течение 0,15 с.

Инерцию движения режущих инструментов следует предотвращать с помощью тормозных устройств, а в случае использования защиты для предотвращения доступа предусматривать блокирующую защиту с тормозным устройством.

Примечание - Тормозные устройства должны срабатывать автоматически при отключении двигателя в случае прекращения подачи электроэнергии и при открытии отверстия защитного устройства.

Зона 4 - стационарные лезвия

7.2.2.8 При установке лезвия на валу необходимо контролировать усилие затягивания крепежных деталей с тем, чтобы не было отклонений от значений, указанных в технической документации. Если ограждающее устройство открыто, необходимо предотвращать любое нежелательное движение серповидного лезвия.

В руководстве по эксплуатации необходимо указать, что при замене режущих инструментов или любых работах по обслуживанию вблизи режущих инструментов следует использовать перчатки для защиты от порезов ножами.

Зона 5 - загрузочные устройства

7.2.2.9 Машины с загрузочным устройством (см. рисунок 18)

Рисунок 18 - Безопасные размеры машины с загрузочным устройством

Подъемно-наклоняющие загрузочные устройства различных конструкций относятся к:

- стационарным подъемным устройствам для поддержки транспортной тележки;

- подъемным устройствам, позволяющим переворачивать транспортную тележку и сохранять ее горизонтальное положение при подъеме;

- вертикальным подъемно-наклоняющим устройствам колонного типа с вилочным приспособлением для поддержки транспортных тележек или контейнеров.

Специальные требования к подъемно-наклоняющим устройствам машин:

- подъемно-наклоняющие устройства допускается выполнять свободно стоящими или соединенными с машинами;

- при проектировании следует предусматривать технические решения, обеспечивающие их устойчивость при эксплуатации путем использования:

переключателя для замедления движения загрузочного устройства,

оптимального распределения массы и центра тяжести подъемника.

Машины или подъемно-наклоняющие устройства, закрепляемые на фундаменте, следует оснащать предохранительными фрикционными муфтами для регулирования скорости опускания или автоматическими устройствами, предохраняющими двигатель от перегрузки и отключающими его в случае превышения допустимой скорости опускания.

7.2.2.10 Приемные устройства для загружаемого сырья

Приемные устройства следует проектировать таким образом, чтобы предотвратить падение транспортных тележек или контейнеров (например, с помощью блокирующего устройства). Расстояние между приемным устройством и корпусом машины должно быть более 120 мм, а расстояние между тележкой или приемным устройством и краем контейнера - более 25 мм. При высоте стенки бункера не менее 1600 мм в открытом состоянии, включая размеры контейнера, работа приемного устройства должна исключать любую возможность разрушения.

При применении управляющего устройства типа "задержка-движение", допускаются меньшие расстояния.

Высота стенки бункера должна обеспечивать расстояние от конструкции до опасных зон внутри бункера не менее 2250 мм.

1 - ограждение в виде сетки; 2, 3 - подвесное механическое защитное устройство; 4 - контейнер

Рисунок 19 - Безопасные размеры питателя, разгрузочного устройства машины с загрузочным устройством подъемного типа при высоте подачи более 2500 мм

7.2.2.11 Подъемно-наклоняющее устройство колонного типа

Опасные точки подъемно-наклоняющего устройства колонного типа, расположенные между загрузочным устройством и колонной на стороне, противоположной загрузочному устройству, следует защищать ограждением. При расстоянии между загрузочным устройством и колонной более 120 мм указанная зона в области наклона безопасна.

Если высота области наклона загрузочного устройства составляет более 2000 мм над уровнем пола, опасные зоны не существуют при условии, что расстояние между загрузочным устройством и колонной составляет более 60 мм.

7.2.2.12 Подъемно-наклоняющее устройство с высотой подачи более 2500 мм (см. рисунок 19)

Путь движения загрузочного устройства, за исключением впускного и выпускного проемов, следует защищать ограждением. Электрочувствительное защитное устройство (световой барьер), механическое ограждение или заслонку следует устанавливать на верхней кромке впускного и выпускного проемов для предупреждения подъема тележек или контейнеров, установленных на подъемник в неправильном положении.

Требования, касающиеся блокирующей системы механических ограждений и механических заслонок, а также светового барьера, приведены в 7.2.2.1 и 7.2.2.3.

7.2.2.13 Скорость опускания загрузочного устройства

Скорость опускания должна быть более 0,1 м/с, если процесс управляется автоматически или с помощью выключателя с блокирующим контактом. В этом случае последние 0,5 м до касания с транспортной тележкой или контейнером следует контролировать переключателем типа "задержка-движение".

Зона 6 - приводной механизм

7.2.2.14 Доступ к опасным точкам приводного механизма должен быть предотвращен путем обеспечения фиксированной или мобильной блокирующей защиты. Если защитные устройства нужно открыть для изменения режимов рабочего процесса или для очистки, их следует заблокировать.

Блокирующая система должна соответствовать требованиям 7.2.

7.2.3 Машина с питающим транспортером (см. рисунок 20)

1 - питающий транспортер; 2 - камера для нарезания; 3 - выпускной проем; 4 - многосегментное/серповидное лезвие; 5 - приводной механизм

Рисунок 20 - Машина с питающим транспортером

Зона 1 - доступ к прижимному ролику через питающий транспортер

7.2.3.1 На машинах с питающим транспортером опасную точку следует защищать крышкой или защитным кожухом, установленным со стороны подачи.

При установке защитного кожуха высота должна быть не более 200 мм, а длина

- не менее 850 мм.

При менее 850 мм:

- следует устанавливать съемный защитный кожух с блокирующим выключателем, при этом высота должна быть не более 100 мм, а длина

- не менее 550 мм или

- должен быть установлен фиксированный защитный кожух с защелкой при высоте не более 100 мм, а при длине

- не менее 550 мм.

Следует предусматривать технические решения, обеспечивающие невозможность опасных движений при открытых защитных устройствах.

После срабатывания ограждения или защитного устройства все движения опасных частей машины должны прекращаться в течение 0,15 с.

Блокирующая система защитного кожуха должна соответствовать требованиям 7.2.

Подвижное средство защиты (крышка) должно быть сконструировано как управляемое защитное устройство.

Зона 2 - вращающийся режущий инструмент

7.2.3.2 Доступ к опасным точкам режущих инструментов следует предотвращать с помощью встроенных защитных устройств, исключающих нанесение травмы оператору или повреждение машины выступающими деталями режущего инструмента.

Подвижные встроенные средства защиты, расположенные над опасными точками, должны быть заблокированы согласно требованиям 7.2.

Зоны 3 и 4 - вращающееся многосегментное лезвие

7.2.3.3 Доступ к лезвию следует предотвращать одним из нижеперечисленных способов:

- сочетанием двери камеры для нарезания с контейнером (см. рисунок 15);

- с помощью двери камеры для нарезания без контейнера (см. рисунок 16);

- сочетанием двери камеры для нарезания с транспортной тележкой (см. рисунок 17).

Двери камеры для нарезания должны быть заблокированы в соответствии с требованиями 7.2.

7.2.3.4 При использовании контейнеров, транспортных тележек или присоединенных машин блокирующее устройство должно срабатывать, когда это оборудование возвращается в исходное положение или опасные точки должны перекрываться автоматически при его удалении.

Блокирование контейнера, расположенного со стороны разгрузки (см. рисунок 16), не требуется, если:

- расстояние от пола до нижнего края камеры серповидного лезвия не более 320 мм;

- безопасное расстояние между нижним краем камеры серповидного лезвия и радиусом вращения лезвия составляет не менее 230 мм.

При открывании двери камеры для нарезания до зазора около 20 мм вращающееся лезвие должно останавливаться в течение 0,15 с, а после удаления контейнера или разгрузочного транспортера - в течение 0,15 с.

Опасность при движении лезвия по инерции следует предотвращать с помощью тормозных устройств, а в случае использования защитного ограждения для предотвращения доступа ограждение следует соединить с блокировкой.

Примечание - Тормозные устройства должны автоматически включаться при выключении двигателя в случае прекращения подачи электроэнергии, а также при открытии защитных устройств.

Зона 6 - приводной механизм

7.2.3.5 Доступ к опасным точкам приводного механизма следует предотвращать с помощью фиксированной или мобильной блокирующей защиты. Если защитные устройства нужно открыть для изменения режимов рабочего процесса или для очистки, они должны быть заблокированы.

Блокирующая система должна соответствовать требованиям 7.2.

7.2.4 Машина с использованием центробежной силы для подачи сырья к режущему устройству

Зона 1 - доступ к прижимному ролику

7.2.4.1 В машинах с использованием центробежной силы для подачи сырья к режущему устройству доступ к опасной точке на прижимном ролике следует предотвращать применением крышки или защитного кожуха.

Мобильные защитные кожухи должны быть сблокированы с двигателем. Блокировка должна удовлетворять следующим требованиям:

- опасные движения механизмов машины следует исключать при отсутствии ограждений;

- опасные движения механизмов машины должны прекращаться в течение 0,15 с после срабатывания защитных устройств.

Система блокировки для защитного кожуха и заглушки должна соответствовать требованиям 7.2.

Подвижное защитное устройство (крышка) может быть спроектировано как управляемое средство защиты.

Зона 2 - вращающийся режущий инструмент и режущее лезвие

7.2.4.2 Доступ к опасным точкам на режущих инструментах следует предотвращать с помощью встроенных защитных устройств, исключающих нанесение травмы оператору или повреждение машины выступающими деталями режущего инструмента.

Подвижные встроенные средства защиты, расположенные над опасными точками, должны быть заблокированы в соответствии с требованиями 7.2.

Зоны 3 и 4 - вращающееся многосегментное лезвие и режущее лезвие

7.2.4.3 Доступ следует предотвращать одним из нижеперечисленных способов:

- сочетанием двери камеры для нарезания с контейнером (см. рисунок 15);

- с помощью двери камеры для нарезания без контейнера (см. рисунок 16);

- сочетанием двери камеры для нарезания с транспортной тележкой (см. рисунок 17).

Дверь камеры для нарезания должна быть заблокирована в соответствии с 7.2.

7.2.4.4 При использовании контейнеров, транспортных тележек или машины в сочетании с другими узлами или аппаратами блокирующее устройство должно срабатывать, когда это оборудование возвращается в исходное положение, или опасные точки должны перекрываться автоматически при их удалении.

Блокировка контейнера не требуется, если он располагается со стороны разгрузки (см. рисунок 16).

Расстояние от пола до нижней кромки камеры для серповидного лезвия должно быть не более 320 мм и безопасное расстояние между нижним краем камеры для серповидного лезвия и радиусом вращения лезвия должно быть не менее 230 мм.

При открывании двери камеры для нарезания до зазора около 20 мм вращающееся лезвие должно останавливаться через 0,15 с, а после удаления контейнера или разгрузочного транспортера, расположенного над разгрузочным окном, - в течение 0,15 с.

Опасное движение инструментов по инерции следует предотвращать с помощью тормозных устройств или применением других способов с аналогичным эффектом.

Примечание - Тормозные устройства должны включаться автоматически при отключении двигателя или в случае отключения электроэнергии, или при открытии защитных устройств.

Зона 6 - приводной механизм

7.2.4.5 Доступ к опасным точкам приводного механизма следует предотвращать путем обеспечения фиксированной или мобильной блокирующей защиты. Если защитные устройства нужно открыть для изменения режимов рабочего процесса или для чистки, они должны быть заблокированы.

Блокирующая система должна соответствовать требованиям 7.2.

7.3 Требования по обеспечению электрической безопасности*

_______________

* Слова "Требования по обеспечению" в наименовании пункта 7.3 в бумажном оригинале выделены курсивом. - .

Электрооборудование, силовые электрические цепи и цепи защиты должны соответствовать требованиям безопасности настоящего стандарта, ГОСТ 12.2.135, ГОСТ МЭК 60204-1 (разделы 5-16).

7.3.1 Функция остановки с помощью выключателей

Действие остановки с помощью выключателей должно соответствовать категории 0 или 1 согласно ГОСТ МЭК 60204-1.

7.3.2 Остановка при аварии

Машины должны быть оборудованы устройством аварийной остановки.

7.3.3 Защита от проникания воды

7.3.3.1 IP-степень защиты

Степень защиты электрооборудования должна соответствовать ГОСТ 14254, но не ниже IP54.

Защита от прямого и непрямого воздействия потока воды:

код IP X5 - внешние электрические компоненты на пиле, панели управления пилой, панели управления, расположенные в производственном помещении;

код IP Х3 - внутренние электрические компоненты в пилах с закрытым корпусом, имеющим степень защиты код IP X5 и открытую нижнюю поверхность

Защита от конденсата воды:

код IPX2 - внутренние электрические компоненты в панели управления пил с полностью закрытым корпусом, имеющим степень защиты код IP X5;

код IP X0 - внутренние электрические компоненты в пилах с полностью закрытым корпусом со степенью защиты код IP X5. При этом также должна быть гарантирована защита пальцев и рук.

7.3.3.2 Кожухи

Доступ воды во внешние компоненты электрического управления должен быть исключен следующими мерами:

- внешние элементы управления должны быть закрыты съемным или перемещающимся кожухом. Кожухи, прикрывающие внешние элементы управления, могут открываться с помощью выключателей "ВКЛ." и "ВЫКЛ.";

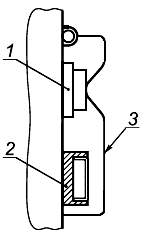

- закрытый кожух не должен ограничивать возможность нажатия кнопки "ВЫКЛ." (см. рисунок 21). При проектировании следует предусматривать, чтобы выключатель был легко доступен оператору с его рабочего места для быстрой остановки режущего инструмента в аварийной ситуации.

1 - выключено; 2 - включено; 3 - защитный кожух (выключено)

Рисунок 21 - Переключатель ВКЛ./ВЫКЛ. с защитным кожухом

Рекомендации по защите внешних элементов управления должны быть изложены в руководстве по эксплуатации.

Примечание - При оснащении машины мембранным переключателем или подобным ему устройством необходимость в кожухе отпадает.

7.3.4 Переключатель "ВКЛЮЧЕНО/ВЫКЛЮЧЕНО"

Машины следует снабжать кнопками "ВКЛ./ВЫКЛ.", смонтированными на стороне рабочего места оператора.

Кнопку "ВКЛ." следует защитить втулкой от непреднамеренного включения.

7.3.5 Электрооборудование следует предусматривать в герметичном исполнении, защищенном от воздействия отходов, образующихся в процессе резания продукта, а также воды и моющих средств - в процессе мойки и санитарной обработки. |

7.3.6 Электрические провода наружной проводки следует размещать в металлических трубах, защищающих провода от повреждений и обеспечивающих надежный контакт с заземляющей частью машины. |

7.3.7 Сопротивление изоляции должно быть не менее 1 МОм. |

7.3.8 Электрическая прочность изоляции должна обеспечивать отсутствие пробоев и поверхностного перекрытия изоляции при испытательном напряжении 1000 В, частоте 50 Гц в течение 1 мин. |

7.3.9 Электробезопасность следует обеспечивать при проектировании конструкции и изготовлении машин, предусматривая защиту электрооборудования, защитное заземление и зануление в соответствии с требованиями ГОСТ 12.1.019, ГОСТ 12.1.030 и ГОСТ 21130. |

7.3.10 Значение сопротивления между заземляющим болтом и каждой доступной |

прикасанию нетоковедущей частью машины, которая может оказаться под напряжением, не |

должно превышать 0,1 Ом. |

7.3.11 Номинальное напряжение переменного тока частотой 50 Гц в цепях управления - 277 В при питании через трансформатор. Примечание - Допускается питание цепей управления переменным током напряжением 42 В и частотой 50 Гц. 7.3.12 При проектировании следует предусматривать плотное прилегание двери электрошкафа к корпусу машины и оборудование двери внутренними замками, открывающимися с помощью специального ключа. На внутренней стенке следует размещать принципиальную схему электрооборудования и знак электрического напряжения. 7.3.13 На машинах следует предусматривать защиту от самопроизвольного включения при восстановлении прерванной подачи электроэнергии. Пусковую кнопку следует защитить двумя ограничителями. Примечание - В 7.3.5-7.3.13 приведены дополнительные по отношению к EN 13871:2005 требования электробезопасности обязательные для применения при проектировании и производстве машин для нарезания мяса. |

7.4 Требования безопасности, связанные с применением гидравлического и пневматического оборудования*

_______________

* Слова "Требования безопасности, связанные с применением" в наименовании пункта 7.4 в бумажном оригинале выделены курсивом. - .

Гидравлические и пневматические устройства, применяемые в машинах, должны соответствовать ГОСТ 12.2.040, ГОСТ 12.2.101 и ГОСТ 12.3.001. Критическое давление, при котором происходит разрушение элементов гидравлических устройств, должно быть в четыре раза выше максимального рабочего давления.

В руководстве по эксплуатации следует указывать значение максимального рабочего давления.

7.5 Требования по обеспечению устойчивости*

_______________

* Слова "Требования по обеспечению" в наименовании пункта 7.5 в бумажном оригинале выделены курсивом. - .

7.5.1 При проектировании машин (стационарных и мобильных) следует предусматривать технические решения, обеспечивающие их устойчивость в нормальных рабочих условиях.

7.5.1.1 Для машин, спроектированных для установки на полу, необходимо указывать значения усилий в точках фиксации.

Машины без колес, устанавливаемые без фундамента, должны быть устойчивыми при наклоне в 10° к горизонтальной плоскости в любом направлении.

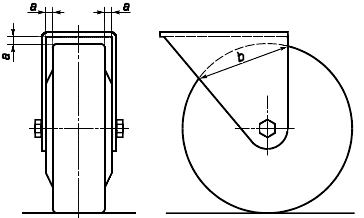

7.5.1.2 В мобильных машинах следует предусматривать положение центра тяжести, исключающее возможность опрокидывания.

7.5.1.3 Мобильные машины с колесами следует оснащать не менее чем двумя опорными роликами (или стойками) и двумя опорными колесами с блокирующим устройством для предотвращения качения и/или вращения во время эксплуатации.

7.5.2 В руководстве по эксплуатации производителю следует привести детальную информацию о нагрузке на фундамент в местах установки машины и об условиях фиксации. Должен быть описан порядок использования блокирующего устройства и требования к качеству пола.

7.6 Эргономические требования

7.6.1 При конструировании пил следует руководствоваться принципами, установленными ГОСТ 21786, ГОСТ 21829, ГОСТ 22613, ГОСТ 22614, ГОСТ 22615.

7.6.2 На машинах с крышками и/или передвижными загрузочными бункерами, которые передвигаются вручную, следует устанавливать опорные рукоятки таким образом, чтобы требуемое для передвижения усилие составляло не более 250 Н.

7.6.3 Машины с элементами режущего инструмента массой более 25 кг следует снабжать наклоняющими устройствами и тележками для изменения уровня, облегчающими установку и удаление, а также перемещение этих элементов.

7.6.4 Машины с питающим бункером и высотой не менее 1400 мм следует оборудовать ступеньками или рабочими платформами, предназначенными для выполнения оператором тех операций, которые нельзя выполнить, находясь на уровне пола.

7.6.5 Машины следует оборудовать загрузочными устройствами, если расстояние от рабочей площадки оператора до верхнего края бункера составляет более 1400 мм.

При проектировании следует предусматривать технические решения, исключающие неудобные положения тела, возникающие при эксплуатации и чистке машин.

7.6.6 Органы управления следует размещать на пульте управления на высоте не более 1400 мм от уровня пола.

7.6.7 Информация для пользователя, необходимая для соблюдения эргономических требований, должна содержаться в руководстве по эксплуатации.

7.7 Санитарно-технические требования*

_________________

* Наименование пункта 7.7 в бумажном оригинале выделено курсивом. - .

7.7.1 Общие положения

Конструкция машин должна соответствовать требованиями настоящего стандарта, ГОСТ 12.1.003, ГОСТ 12.1.012.

Гигиенические зоны машин обозначены на рисунках 22-24.

- пищевая зона; | |

- зона разбрызгивания; | |

- непищевая зона |

Рисунок 22 - Гигиенические зоны машины для нарезания мяса

- пищевая зона; | |

- зона разбрызгивания; | |

- непищевая зона |

Рисунок 23 - Гигиенические зоны машины для нарезания мяса

- пищевая зона; | |

- непищевая зона |

Рисунок 24 - Гигиенические зоны машины для нарезания мяса

7.7.2 Пищевая зона

К пищевой зоне относят следующие компоненты:

- внутреннюю часть питающего канала, желоб, бункер;

- питающий магазин с боковой стенкой, отделяющим ножом, передним питающим плунжером, пластиной и питающим транспортером - наружная сторона;

- внутреннюю сторону камеры лезвий, защитный кожух, режущее лезвие с решетчатой режущей системой;

- транспортирующий валик;

- прижимной ролик;

- многосегментное лезвие;

- держатель лезвия;

- очищающий гребень;

- стол загрузки и разгрузки, верхнюю сторону;

- устройство загрузки и разгрузки, верхнюю сторону транспортерной ленты;

- защитный кожух, внутреннюю и внешнюю стороны.

В связи с тем, что чистка некоторых компонентов пищевой зоны затруднена, следует пользоваться специальными инструкциями (см. 7.7.5).

7.7.3 Зона разбрызгивания

К зоне разбрызгивания относят следующие компоненты:

- фронтальную поверхность корпуса машины;

- корпус машины (в зоне загрузки и разгрузки);

- загрузочный стол;

- внутреннюю сторону и/или панель управления;

- устройство загрузки и разгрузки;

- внутреннюю сторону транспортерной ленты;

- внешнюю сторону канала подачи по всей его длине, бункер и питающий транспортер;

- корпус лезвия;

- транспортную тележку.

7.7.4 Непищевая зона

К непищевой зоне относят:

- загрузочное устройство;

- ступеньки;

- рабочую платформу;

- все остальные поверхности.

7.7.5 Характеристики поверхности

Максимальные значения шероховатости поверхности должны соответствовать тем, которые указаны в А.2.2 (приложение А).

7.7.6 Очистка

Все поверхности пищевой зоны должны легко поддаваться чистке и дезинфекции. При проектировании следует предусматривать, чтобы моющие жидкости свободно стекали с поверхностей пищевой зоны.

Принципы конструирования, обеспечивающие возможность очистки машин, приведены в приложении А.

В руководстве по эксплуатации должны быть указаны методы, рекомендуемые для очистки поверхностей пищевой зоны, особенно серповидного лезвия, а также включена информация по общим методам очистки, удаления и рецептурам очищающих и дезинфицирующих агентов и материалах, которые не пригодны для использования.

Примечание - Промывка водой под давлением может загрязнять окружающую среду.

7.7.7 Снижение уровня шума

Эффективность применяемых мер снижения уровня шума определяют на основе действительных уровней эмиссии шумов в сравнении с другими машинами того же семейства.

Уровни звукового давления для машин в октавных полосах не должны превышать значений, приведенных в таблице 2, в соответствии с ГОСТ 12.1.003. Таблица 2 - Допустимый уровень шума на рабочих местах | |||||||||||||||||

Уровни звукового давления, дБ, в октавных полосах со среднегеометрическими частотами, Гц | Уровень звука и эквивалентный уровень звука, дБ А | ||||||||||||||||

31,5 | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |||||||||

107 | 95 | 87 | 82 | 78 | 75 | 73 | 71 | 69 | 80 | ||||||||

7.7.8 Снижение уровня вибрации Значения виброскорости на рабочем месте следует рассчитывать в соответствии с ГОСТ 12.1.012, однако они не должны превышать приведенных в таблице 3 значений. Таблица 3 - Допустимый уровень вибрации на рабочих местах | |||||||||||||||||

Среднегеометрическая частота полос, Гц | 2,0 | 4,0 | 8,0 | 16,0 | 31,5 | 63,0 | |||||||||||

Допустимое значение виброскорости, дБ | 108 | 99 | 93 | 92 | 92 | 92 | |||||||||||

Примечание - В 7.7.7 указаны предельные шумовые характеристики, а также дополнительно по отношению к EN 13871:2005 - 7.7.8 - вибрационные характеристики по нормам. | |||||||||||||||||

8 Проверка уровня безопасности и выполнения гигиенических требований

Данный раздел содержит методы проверки соответствия требованиям безопасности настоящего стандарта. Когда критерии пригодности и условия проверки неочевидны, их также можно найти в таблице 4. Эти методы должны применяться к машинам, полностью введенным в эксплуатацию или частично демонтированным.

Таблица 4

Пункт настоящего стандарта | Метод проверки |

7.2.1 | Измерение размеров (прототип). |

7.2.2 | Измерение размеров (прототип). |

7.2.3 | Измерение размеров (прототип). |

7.2.4 | Измерение размеров (прототип). |

7.3 | Испытания в соответствии с ГОСТ Р МЭК 60204-1 раздел 18 следует проводить для каждой машины (индивидуально). |

7.4 | Проверка гидравлической/пневматической системы (прототип). |

7.5 | Расчет или стендовые испытания с наклоном в 10° или при неправильном положении колес. Колеса должны быть заблокированы (прототип). |

7.6 | Измерение усилий (прототип). |

7.7.5 | Измерение шероховатости поверхности, радиусов и углублений (прототип). |

7.7.7 | По ГОСТ 31277 и ГОСТ 12.1.050 |

7.7.8 | По ГОСТ 12.1.012, ГОСТ 31191.1 и ГОСТ 31319 |

9 Информация для потребителя*

_______________

* Слова "для потребителя" в наименовании раздела 9 в бумажном оригинале выделено курсивом. - .

9.1 Общие требования

Содержание информации для потребителя должно соответствовать ГОСТ 2.601.

К машине должна прилагаться инструкция для потребителя.

9.2 Эксплуатационная документация

В эксплуатационной документации устанавливают следующий минимальный объем информации:

9.2.1 Паспорт должен содержать следующую минимальную информацию:

- описание устройства и принцип действия машины;

- комплектность;

- описание опасностей и устройств защиты;

- рекомендации по применению типа режущего инструмента;

- описание электрического оборудования, силового кабеля, электрических цепей защиты и управления, принципиальную электрическую схему;

- номинальный уровень шума и вибрации;

- описание элементов, которые влияют на устойчивость машины;

- сведения о приемке изделия;

- гарантийные обязательства изготовителя.

9.2.2 В руководстве по эксплуатации следует предусмотреть минимальную информацию:

а) указания по использованию машины, в том числе:

- детальное описание машины и ее компонентов,

- сведения об области применения, для которой предназначена машина,

- документы, подтверждающие соответствие машины необходимым требованиям безопасности,

- заявленные уровни эмиссии шумов,

- информацию, касающуюся установки машины:

данные о производственной площади, необходимой для работы машины,

сведения о допустимых влияниях окружающей среды,

указания о порядке подключения машины к электрической, гидравлической, пневматической или газовой сетям, включая описание необходимых устройств безопасности,

информацию о тормозных устройствах для колес;

b) информацию, касающуюся транспортирования и хранения машины:

геометрических размеров, массы, положения центра тяжести;

c) информацию, касающуюся использования машины, в том числе:

- инструкцию по вводу в эксплуатацию,

- инструкцию по установке и регулированию,

- информацию о тормозных устройствах,

- информацию об остающихся рисках и рекомендованных средствах индивидуальной защиты, включая инструкцию, согласно которой при замене режущих инструментов и любых работах вблизи режущих инструментов должны применяться устойчивые к разрезанию перчатки,

- информацию об особых рисках, которые могут возникать в некоторых случаях,

- информацию о запрещенных областях использования машин,

- информацию о балансировке режущего инструмента,

- информацию по хранению, транспортированию, обслуживанию и чистке серповидного лезвия,

- информацию о том, что крышка с функцией защиты не должна свободно открываться без обеспечения защитной блокировки,

- рекомендации о порядке ежедневной проверки блокирующих устройств перед включением машины;

d) информацию, касающуюся обслуживания, в том числе:

- информацию о содержании и периодичности проведения проверок и работ по обслуживанию,

- информацию о рисках повреждения и их ликвидации,

- правила установки и удаления серповидного лезвия,

- информацию о типах масел и/или густых смазок, которые следует использовать;

e) информацию о чистке машины, в том числе рекомендации пользователю по очистке инструментов и определению периодичности проверок, необходимых для предотвращения накопления отходов или продукта в машине.

Производитель должен предоставить информацию о:

- способе чистки,

- типе чистящих средств,

- методе дезинфекции,

- типе дезинфицирующих средств,

- типе средств для промывки;

f) информацию об обучении.

9.3 Подготовка операторов

Операторы должны быть подготовлены к опасностям, связанным с эксплуатацией и чисткой машин, и информированы о мерах безопасности, которые следует соблюдать. В руководстве по эксплуатации должна быть приведена информация, которая определяет элементы подготовки.

Примечание - Рекомендуется, чтобы обслуживающий персонал был проинструктирован в процессе установки машины представителем производителя или поставщика.

Кроме того, переподготовку следует регулярно повторять через определенные промежутки времени, но не реже одного раза каждые полгода.

9.4 Маркировка

Машины, соответствующие настоящему стандарту, должны иметь маркировку на табличке в соответствии с ГОСТ 26582:

- товарный знак;

- наименование предприятия-изготовителя;

- обозначение машины, марки (модели) и, при необходимости, исполнения машины;

- заводской (серийный) номер;

- дату выпуска (год, месяц);

- обозначение настоящего стандарта;

- основные технические характеристики, включая параметры источников энергоснабжения (напряжение, частоту тока, количество фаз);

- установленную мощность.

10 Правила приемки 10.1 Изготовленные машины должны быть подвергнуты приемо-сдаточным, периодическим и типовым испытаниям. Кроме того, машины периодически испытывают на транспортабельность (проверка работоспособности машины после ее транспортирования в упаковке при воздействии механических факторов по ГОСТ 23170) и на устойчивость к воздействию внешней среды в процессе транспортирования и хранения. 10.2 Порядок проведения испытаний 10.2.1 Приемо-сдаточным испытаниям подвергают каждую машину на предприятии-изготовителе в соответствии с требованиями настоящего стандарта и ГОСТ 15.309. Перед проведением приемо-сдаточных испытаний должна быть проведена обкатка каждой машины на холостом ходу. При обкатке не должно быть посторонних звуков: скрипов, ударов и т.п. 10.2.2 Машина, не выдержавшая приемо-сдаточных испытаний, возвращается для выяснения причин и анализа несоответствия ее параметров настоящему стандарту и конструкторской документации с целью разработки и проведения мероприятий по устранению причин и повторному предъявлению машины на испытания. 10.2.3 После устранения несоответствий машина должна быть подвергнута повторным приемо-сдаточным испытаниям. Положительные результаты повторных испытаний считают окончательными. Проверяемые в период приемо-сдаточных испытаний параметры приведены в таблице 5. Таблица 5 | |||

Пункт настоящего стандарта | Наименование проверки | ||

5.1.1 | Соответствие конструкторской документации и внешнего вида | ||

5.1.6 | Проверка качества выполнения уплотнений всех агрегатов машины* | ||

5.1.7 | Проверка качества выполнения отливок* | ||

5.1.9 | Контроль соответствия сварных соединений* | ||

7.2 | Проверка отключения машины при открывании кожуха | ||

7.2.2.1 | Проверка наличия блокировки | ||

7.3.4 | Проверка функционирования кнопок "ВКЛ.", "ВЫКЛ." | ||

7.3.6 | Проверка состояния электрических проводов наружной проводки* | ||

7.3.7 | Проверка электрического сопротивления изоляции | ||

7.3.8 | Проверка электрической прочности изоляции | ||

7.3.9 | Контроль наличия заземляющих зажимов | ||

7.3.10 | Проверка значения сопротивления между болтом заземления и нетоковедущей металлической частью машины | ||

7.3.11 | Напряжение питания цепей управления | ||

7.3.12 | Проверка наличия замка и ключа к электрическому шкафу. Наличие знака электрического напряжения и электрической схемы на внутренней стороне дверцы электрошкафа | ||

7.3.13 | Проверка защиты от самопроизвольного включения | ||

9.4 | Проверка маркировки | ||

| |||