ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71547—

2024

ПОДШИПНИКИ ШАРИКОВЫЕ РАДИАЛЬНЫЕ ОДНОРЯДНЫЕ ДЛЯ ПРИБОРОВ

Технические условия

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71547—2024

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом «OK-Лоза» (ОАО «ОК-Лоза»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 307 «Подшипники качения и скольжения»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 августа 2024 г. № 1009-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71547—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................2

4 Обозначения.........................................................................2

5 Классификация......................................................................3

6 Маркировка и условное обозначение...................................................11

7 Технические требования..............................................................11

8 Правила приемки....................................................................16

9 Методы контроля....................................................................16

10 Транспортирование и хранение.......................................................17

11 Указания по эксплуатации............................................................17

12 Гарантии изготовителя..............................................................18

III

ГОСТ Р 71547—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПОДШИПНИКИ ШАРИКОВЫЕ РАДИАЛЬНЫЕ ОДНОРЯДНЫЕ ДЛЯ ПРИБОРОВ

Технические условия

Single-row radial ball instrument precision bearings. Specifications

Дата введения — 2024—09—01

1 Область применения

Настоящий стандарт распространяется на однорядные радиальные шариковые подшипники без упорного борта или с упорным бортом на наружном кольце, открытые или закрытые (с одной или двумя защитными шайбами), серий диаметров 0, 8, 9, 1, 2 и 3 по ГОСТ 3478—2012 (раздел 6), применяемые в приборах (далее — приборные подшипники).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 520—2011 Подшипники качения. Общие технические условия

ГОСТ 2789—73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3189—89 Подшипники шариковые и роликовые. Система условных обозначений

ГОСТ 3325—85 Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки

ГОСТ 3478—2012 Подшипники качения. Присоединительные размеры

ГОСТ 3722—2014 Подшипники качения. Шарики стальные. Технические условия

ГОСТ 7242—2021 Подшипники качения. Подшипники шариковые радиальные однорядные с защитными шайбами. Общие технические требования

ГОСТ 18854—2013 (ISO 76:2006) Подшипники качения. Статическая грузоподъемность

ГОСТ 18855—2013 (ISO 281:2007) Подшипники качения. Динамическая грузоподъемность и номинальный ресурс

ГОСТ 24955—81 Подшипники качения. Термины и определения

ГОСТ 24810—2013 Подшипники качения. Внутренние зазоры

ГОСТ 25256—2013 Подшипники качения. Допуски. Термины и определения

ГОСТ 34905.2 Подшипники качения. Методы измерения вибрации. Часть 2. Радиальные и ради

ально-упорные шариковые подшипники

ГОСТ Р 50779.12 Статистические методы. Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ Р 58866—2020 Подшипники качения приборные. Методы контроля геометрических параметров деталей подшипников

ГОСТ Р 58867—2020 Подшипники качения приборные. Методы измерения твердости деталей подшипников

ГОСТ Р 58868—2020 Подшипники качения приборные. Отклонение от круглости поверхностей деталей. Методика выполнения измерений

Издание официальное

1

ГОСТ Р 71547—2024

ГОСТ Р ИСО 2859-1—2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24955—81 (разделы 2, 3), ГОСТ 25256—2013 (разделы 4—9), а также следующие термины с соответствующими определениями:

3.1 основное условное обозначение подшипника: Сочетание цифр, обозначающих серию ширин, конструктивное исполнение, тип, серию диаметров и диаметр отверстия приборного подшипника.

Примечание — В основное условное обозначение приборного подшипника может входить разделитель «/» (косая черта).

3.2 поперечный профиль дорожки качения: Профиль, получаемый при сечении дорожки качения осевой плоскостью, перпендикулярной к направлению качения.

3.3 предварительный натяг в паре или нескольких приборных подшипниках комплекта: Заданная осевая нагрузка, соответствующая рабочей нагрузке на приборные подшипники при их эксплуатации, которая устраняет осевой зазор приборных подшипников комплекта и создает упругую деформацию в местах контакта рабочих поверхностей колец и шариков.

3.4 рабочая поверхность (приборного подшипника): Поверхность соприкосновения колец и шариков приборного подшипника, воспринимающая и передающая рабочую нагрузку на узел.

3.5 нерабочие поверхности (приборного подшипника): Поверхности колец, ограничивающие приборный подшипники не соприкасающиеся с дорожками качения и шариками.

Примечание — К нерабочим поверхностям в приборном подшипнике относят присоединительную поверхность, поверхности упорных бортов, поверхности бортиков.

3.6 однорядный радиальный шариковый приборный подшипник: Радиальный шариковый приборный подшипник с одним рядом тел качения.

3.7 радиальный приборный подшипник: Приборный подшипник качения, предназначенный для восприятия преимущественно радиальной нагрузки, имеющий номинальный угол контакта 0°.

3.8 шарик: Тело качения со сферической поверхностью.

4 Обозначения

В настоящем стандарте применены условные обозначения размерных параметров и сопутствующие им подстрочные знаки для приборных подшипников в соответствии с ГОСТ 520—2011 (раздел 4), а также следующие обозначения:

В — номинальная ширина внутреннего кольца;

С — номинальная ширина наружного кольца;

С1 — номинальная ширина упорного борта наружного кольца;

D — номинальный наружный диаметр приборного подшипника;

О1 — номинальный наружный диаметр упорного борта наружного кольца;

d — номинальный диаметр отверстия приборного подшипника;

Gr — радиальный внутренний зазор в подшипнике;

2

ГОСТ Р 71547—2024

г — номинальный размер монтажной фаски;

rsmin — наименьший единичный размер монтажной фаски;

Sdr — перпендикулярность отверстия внутреннего кольца относительно торца;

Sd — перпендикулярность торца внутреннего кольца относительно отверстия.

5 Классификация

5.1 Приборные подшипники классифицируют по конструктивному исполнению [5-й и 6-й знаки справа основного условного обозначения подшипника по ГОСТ 3189—89 (раздел 1)].

5.2 Конструктивное исполнение приборных подшипников характеризуется наличием (отсутствием) упорного борта наружного кольца, наличием (отсутствием) одной или двух съемных защитных шайб, преимущественно закрепляемых в канавках наружных колец стопорными пружинными кольцами.

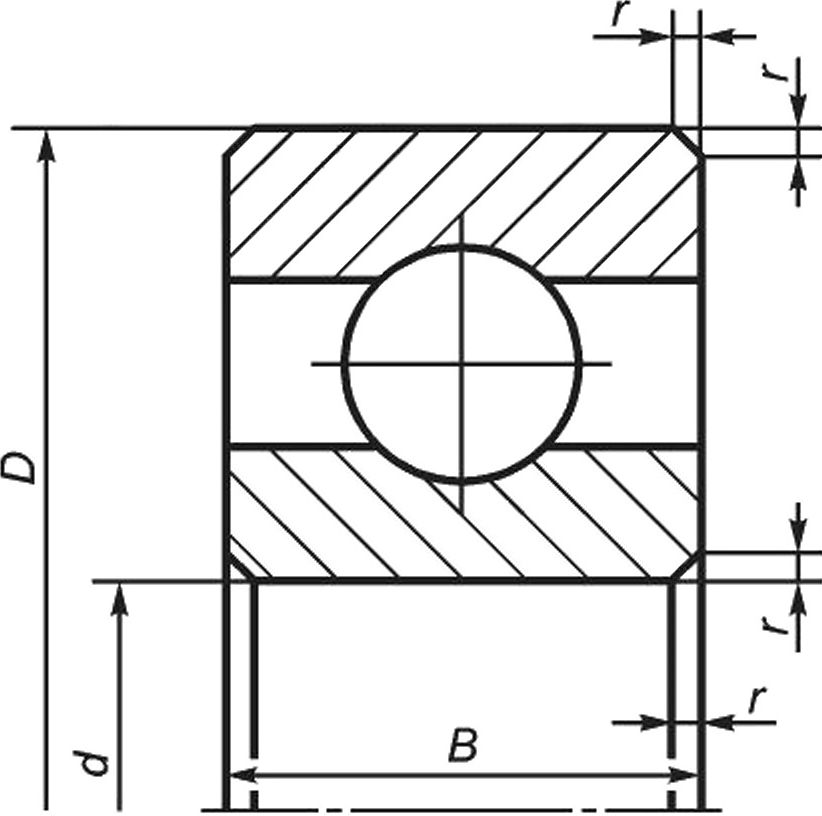

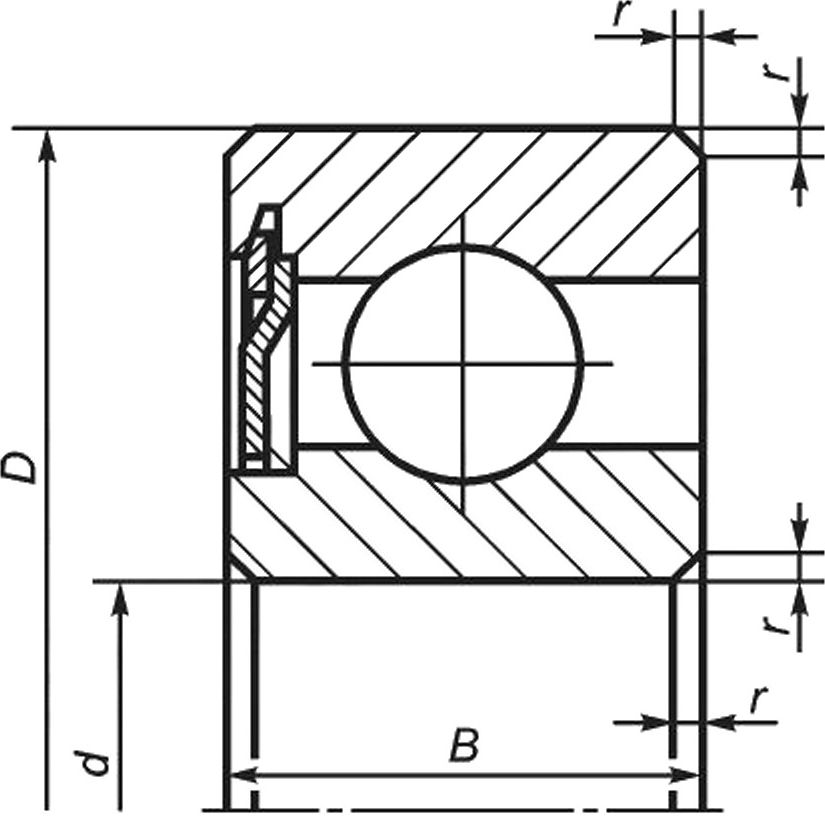

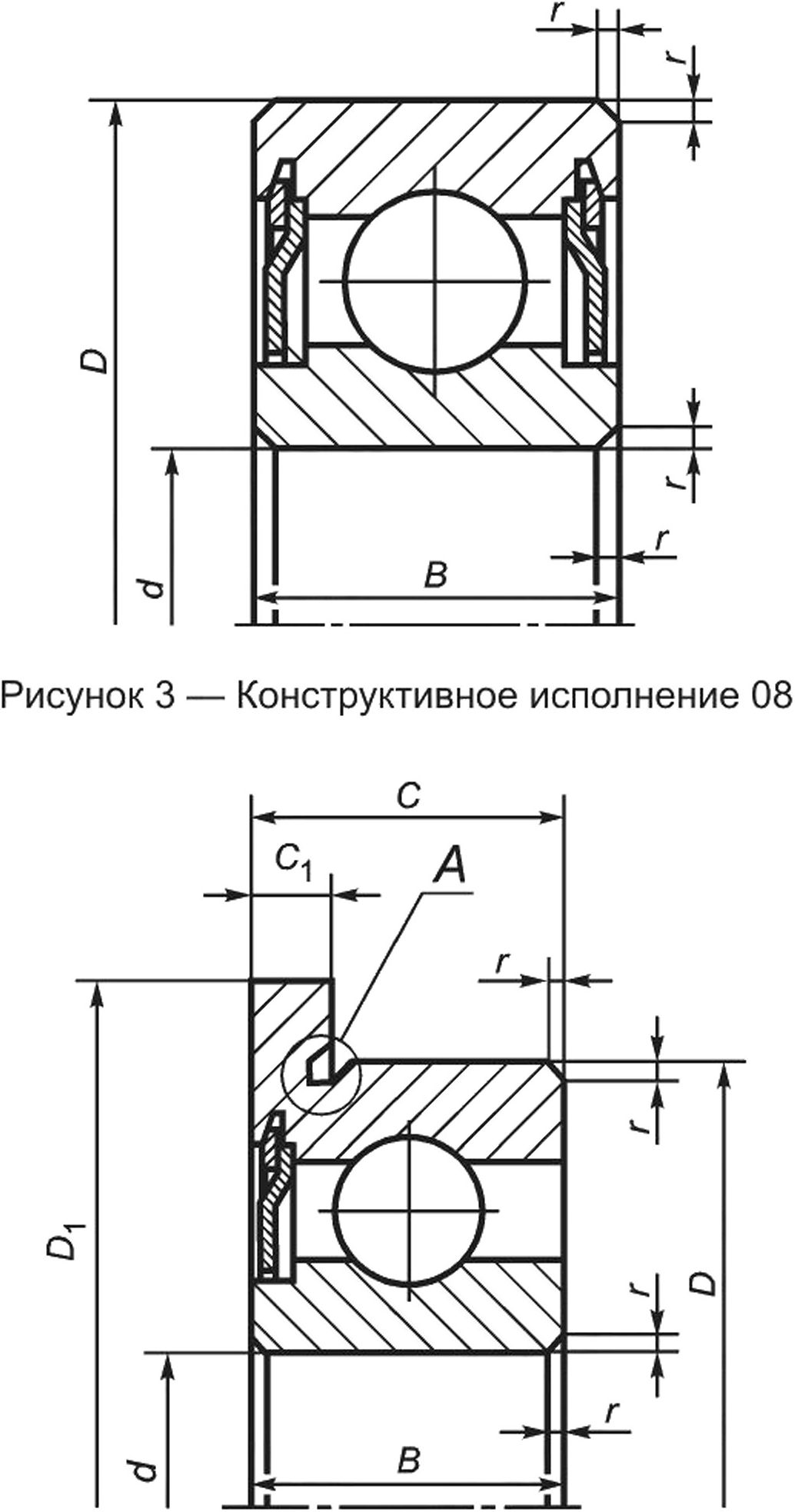

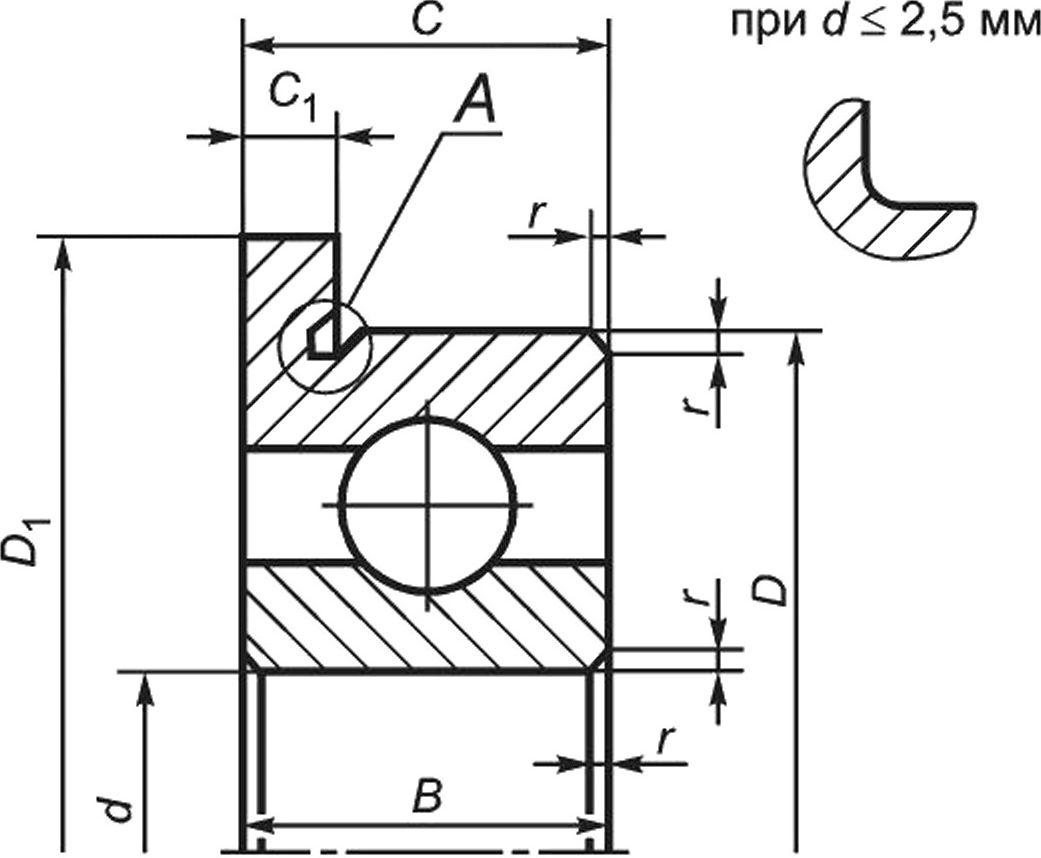

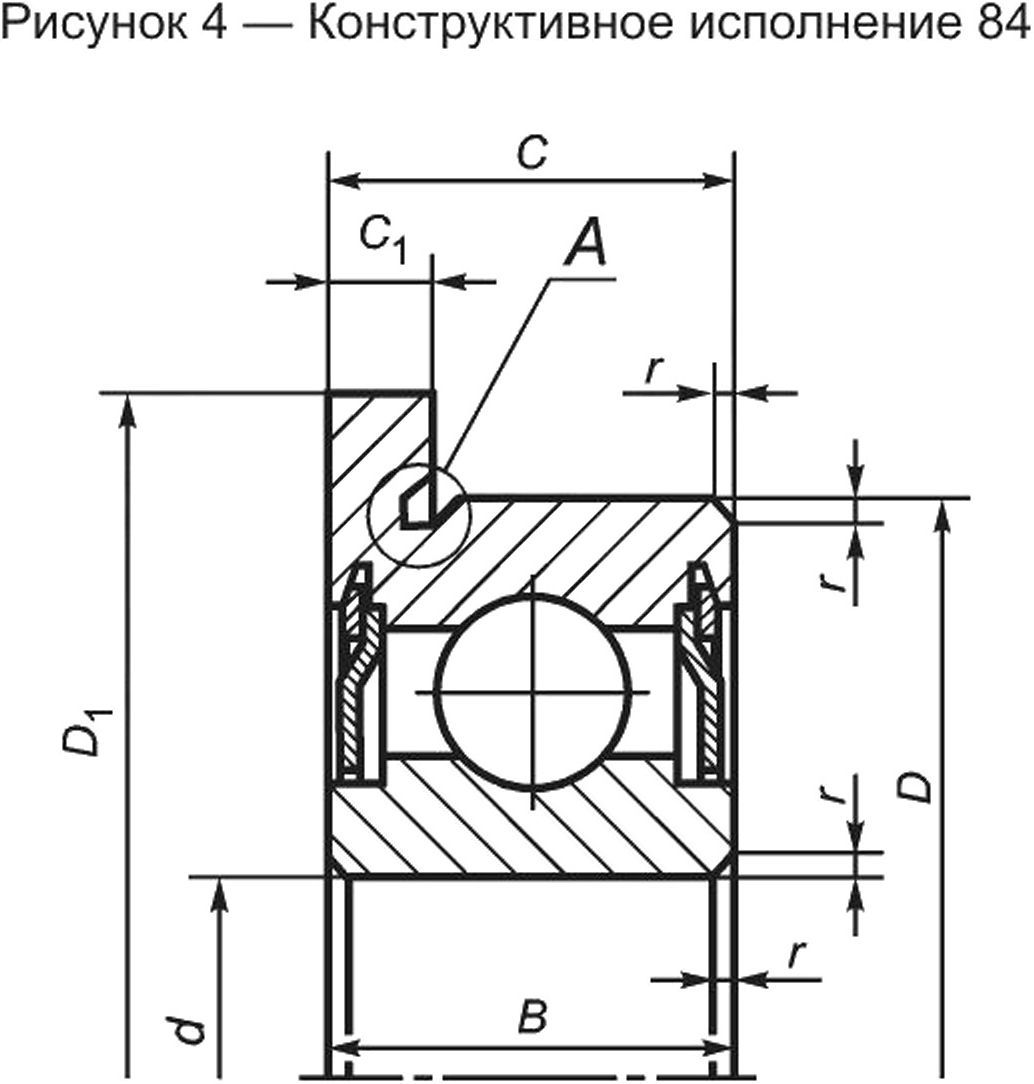

5.3 Конструктивные исполнения приборных подшипников указаны в таблице 1 и на рисунках 1—6.

Таблица 1

Обозначение конструктивного исполнения | Описание конструктивного исполнения | Рисунок |

00 | Подшипник шариковый радиальный однорядный | 1 |

06 | Подшипник шариковый радиальный однорядный с одной защитной шайбой | 2 |

08 | Подшипник шариковый радиальный однорядный с двумя защитными шайбами | 3 |

84 | Подшипник шариковый радиальный однорядный с упорным бортом на наружном кольце | 4 |

86 | Подшипник шариковый радиальный однорядный с упорным бортом на наружном кольце и одной защитной шайбой | 5 |

88 | Подшипник шариковый радиальный однорядный с упорным бортом на наружном кольце и двумя защитными шайбами | 6 |

Рисунок 1 — Конструктивное исполнение 00

Рисунок 2 — Конструктивное исполнение 06

3

ГОСТ Р 71547—2024

Вариант А допускается

Рисунок 5 — Конструктивное исполнение 86

Рисунок 6 — Конструктивное исполнение 88

Примечание — Рисунки поясняют главные особенности конструктивного исполнения и не определяют точную внутреннюю конструкцию приборных подшипников. Изображения сепараторов на рисунках отсутствуют.

5.4 Номинальные присоединительные размеры приборных подшипников (диаметр отверстия, наружный диаметр, ширина колец, наружный диаметр упорного борта наружного кольца, ширина упорного борта наружного кольца) и наименьший размер монтажной фаски должны соответствовать значениям, указанным в таблицах 2—8.

Примечание — Наибольший единичный размер монтажной фаски — по ГОСТ 3478—2012 (раздел 10).

Таблица 2 — Приборные подшипники серии диаметров 0

В миллиметрах

Основное условное обозначение подшипников конструктивных исполнений | d | D | В | С | Di | 's min | ||

00 | 84 | |||||||

100000/0,6 | — | 0,6 | 2 | 0,8 | 0,8 | — | — | 0,05 |

1000001 | — | 1,0 | 2,5 | 1,0 | 1,0 | — | — | 0,05 |

100000/1,5 | — | 1,5 | 3,0 | 1,0 | 1,0 | — | — | 0,05 |

1000002 | 1840002 | 2,0 | 4,0 | 1,2 | 1,2 | 4,8 | 0,35 | 0,05 |

4

ГОСТ Р 71547—2024

Окончание таблицы 2 В миллиметрах

Основное условное обозначение подшипников конструктивных исполнений | d | D | В | С | Di | Ci | rs min | |

00 | 84 | |||||||

100000/2,5 | 184000/2,5 | 2,5 | 5,0 | 1,5 | 1,5 | 6,0 | 0,4 | 0,08 |

1000003 | 1840003 | 3,0 | 6,0 | 2,0 | 2,0 | 7,2 | 0,6 | 0,08 |

1000004 | 1840004 | 4,0 | 7,0 | 2,0 | 2,0 | 8,2 | 0,6 | 0,08 |

1000005 | 1840005 | 5,0 | 8,0 | 2,0 | 2,0 | 9,2 | 0,6 | 0,08 |

1000006 | 1840006 | 6,0 | 10,0 | 2,5 | 2,5 | 11,2 | 0,6 | 0,1 |

1000007 | 1840007 | 7,0 | 11,0 | 2,5 | 2,5 | 12,2 | 0,6 | 0,1 |

1000008 | 1840008 | 8,0 | 12,0 | 2,5 | 2,5 | 13,2 | 0,6 | 0,1 |

1000009 | 1840009 | 9,0 | 14,0 | 3,0 | 3,0 | 15,5 | 0,8 | 0,1 |

1000000 | 1840000 | 10,0 | 15,0 | 3,0 | 3,0 | 16,5 | 0,8 | 0,1 |

Таблица 3 — Приборные подшипники серии диаметров 0 (нестандартное исполнение*)

В миллиметрах

Основное условное обозначение подшипников конструктивных исполнений | d | D | В | С | Oi | Ст | rs min | ||

00 | 08 | 86 | |||||||

— | — | 860700 | 10 | 15 | 4,5 | 4,5 | 17 | 1,2 | о,1 |

— | 80700 | — | 10 | 30 | 10 | 10 | — | — | 0,6 |

— | — | 860701 | 12 | 17 | 4,5 | 4,5 | 19 | 1,2 | 0,1 |

702 | — | — | 15 | 21 | 3 | 3 | — | — | 0,15 |

704 | — | — | 20 | 26 | 3 | 3 | — | — | 0,15 |

* Под нестандартным исполнением здесь понимаются подшипники, присоединительные размеры которых отличаются от установленных по ГОСТ 3478—2012 (раздел 6).

5

° Таблица 4 — Приборные подшипники серии диаметров 8

В миллиметрах

Основное условное обозначение подшипников конструктивных исполнений | d | D | В | С | Di | Ci | г s min | |||||

00 | 06 | 08 | 84 | 86 | 88 | |||||||

100008/0,6 | — | — | 184008/0,6 | — | — | 0,6 | 2,5 | 1,0 | 1,0 | 3,3 | 0,3 | 0,05 |

1000081 | — | — | 1840081 | — | — | 1,0 | 3,0 | 1,0 | 1,0 | 3.8 | 0,3 | 0,05 |

— | 3060081 | 3080081 | — | 3860081 | 3880081 | 1,0 | 3,0 | 1,5 | 1,5 | 3,8 | 0,45 | 0,05 |

100008/1,5 | — | — | 184008/1,5 | — | — | 1,5 | 4,0 | 1,2 | 1,2 | 5,0 | 0,4 | 0,05 |

20001/1,5 | 20601/1,5 | 20801/1,5 | 28401/1,5 | 28601/1,5 | 28801/1,5 | 1,5 | 4,0 | 1,7 | 1,7 | 5.0 | 0,5 | 0,05 |

— | 306008/1,5 | 308008/1,5 | — | 386008/1,5 | 388008/1,5 | 1,5 | 4,0 | 2,0 | 2,0 | 5,0 | 0,6 | 0,05 |

1000082 | — | — | 1840082 | — | — | 2,0 | 5,0 | 1,5 | 1,5 | 6,1 | 0,5 | 0,08 |

— | 3060082 | 3080082 | — | 3860082 | 3880082 | 2,0 | 5,0 | 2,3 | 2,3 | 6,1 | 0,6 | 0,08 |

100008/2,5 | — | — | 184008/2,5 | — | — | 2,5 | 6,0 | 1,8 | 1,8 | 7,1 | 0,5 | 0,08 |

— | 306008/2,5 | 308008/2,5 | — | 386008/2,5 | 388008/2,5 | 2,5 | 6,0 | 2,6 | 2,6 | 7,1 | 0,8 | 0,08 |

1000083 | — | — | 1840083 | — | — | 3,0 | 7,0 | 2.0 | 2.0 | 8,1 | 0,5 | 0,10 |

2000083 | — | — | 2840083 | — | — | 3.0 | 7,0 | 2,5 | 2.5 | 8,1 | 0,6 | 0,10 |

— | 2060083 | 2080083 | — | 2860083 | 2880083 | 3,0 | 7,0 | 2,5 | 2,5 | 8,1 | 0,5 | 0,10 |

— | 3060083 | 3080083 | — | 3860083 | 3880083 | 3,0 | 7,0 | 3,0 | 3,0 | 8,1 | 0,8 | 0,10 |

1000084 | — | — | 1840084 | — | — | 4,0 | 9,0 | 2,5 | 2,5 | 10,3 | 0,6 | 0,10 |

— | 2060084 | 2080084 | — | 2860084 | 2880084 | 4,0 | 9,0 | 3,5 | 3,5 | 10,3 | 1,0 | 0,10 |

— | 3060084 | 3080084 | — | 3860084 | 3880084 | 4,0 | 9,0 | 4,0 | 4.0 | 10,3 | 1,0 | 0,10 |

1000085 | — | — | 1840085 | — | — | 5,0 | 11,0 | 3,0 | 3,0 | 12.5 | 0,8 | 0,15 |

— | 2060085 | 2080085 | — | 2860085 | 2880085 | 5,0 | 11,0 | 4,0 | 4,0 | 12,5 | 1,0 | 0,15 |

— | 3060085 | 3080085 | — | 3860085 | 3880085 | 5,0 | 11,0 | 5,0 | 5,0 | 12.5 | 1,0 | 0,15 |

1000086 | — | — | 1840086 | — | — | 6,0 | 13,0 | 3,5 | 3,5 | 15,0 | 1,0 | 0,15 |

— | 2060086 | 2080086 | — | 2860086 | 2880086 | 6,0 | 13,0 | 5,0 | 5,0 | 15,0 | 1,1 | 0,15 |

— | 3060086 | 3080086 | — | 3860086 | 3880086 | 6,0 | 13,0 | 6,0 | 6,0 | 15,0 | 1,1 | 0,15 |

ГОСТ Р 71547—2024

Окончание таблицы 4

В миллиметрах

Основное условное обозначение подшипников конструктивных исполнений | d | D | В | С | Oi | Ci | г s min | |||||

00 | 06 | 08 | 84 | 86 | 88 | |||||||

1000087 | — | — | 1840087 | — | — | 7,0 | 14,0 | 3,5 | 3,5 | 16,0 | 1,0 | 0,15 |

2000087 | — | — | — | — | — | 7,0 | 14,0 | 4,0 | 4,0 | — | — | 0,15 |

— | 2060087 | 2080087 | — | 2860087 | 2880087 | 7,0 | 14,0 | 5,0 | 5,0 | 16,0 | 1,1 | 0,15 |

— | 3060087 | 3080087 | — | 3860087 | 3880087 | 7,0 | 14,0 | 6,0 | 6,0 | 16,0 | 1,1 | 0.15 |

1000088 | — | — | 1840088 | — | — | 8,0 | 16,0 | 4,0 | 4,0 | 18,0 | 1,0 | 0,2 |

— | 2060088 | 2080088 | — | 2860088 | 2880088 | 8,0 | 16,0 | 5,0 | 5,0 | 18,0 | 1,1 | 0,2 |

— | 3060088 | 3080088 | — | 3860088 | 3880088 | 8.0 | 16,0 | 6,0 | 6,0 | 18,0 | 1,3 | 0,2 |

1000089 | — | — | 1840089 | — | — | 9,0 | 17,0 | 4,0 | 4,0 | 19,0 | 1,0 | 0,2 |

— | 2060089 | 2080089 | — | 2860089 | 2880089 | 9,0 | 17,0 | 5,0 | 5,0 | 19,0 | 1,1 | 0,2 |

— | 3060089 | 3080089 | — | 3860089 | 3880089 | 9.0 | 17,0 | 6,0 | 6.0 | 19,0 | 1,3 | 0.2 |

1000800 | — | — | 1840800 | — | — | 10,0 | 19,0 | 5,0 | 5,0 | 21,0 | 1,0 | 0,3 |

— | 2060800 | 2080800 | — | 2860800 | 2880800 | 10,0 | 19,0 | 6,0 | 6,0 | 21,0 | 1,3 | 0,3 |

— | 3060800 | 3080800 | — | 3860800 | 3880800 | 10,0 | 19,0 | 7,0 | 7,0 | 21,0 | 1,5 | 0,3 |

1000801 | — | — | — | — | — | 12,0 | 21,0 | 5,0 | 5,0 | — | — | 0,3 |

1000802 | — | — | — | — | — | 15,0 | 24,0 | 5,0 | 5,0 | — | — | 0,3 |

ГОСТ Р 71547—2024

00 Таблица 5 — Приборные подшипники серии диаметров 9

В миллиметрах

Основное условное обозначение подшипников конструктивных исполнений | d | D | В | С | Di | Ci | г s min | |||||

00 | 06 | 08 | 84 | 86 | 88 | |||||||

1000091 | — | — | 1840091 | — | — | 1,0 | 4,0 | 1,6 | 1,6 | 5,0 | 0,5 | 0,1 |

— | 3060091 | 3080091 | — | 3860091 | 3880091 | 1,0 | 4,0 | 2.3 | 2,3 | 5,0 | 0,6 | 0,1 |

100009/1,5 | — | — | 184009/1,5 | — | — | 1,5 | 5,0 | 2,0 | 2.0 | 6,5 | 0,6 | 0,15 |

— | 306009/1,5 | 308009/1,5 | — | 386009/1,5 | 388009/1,5 | 1.5 | 5,0 | 2,6 | 2,6 | 6,5 | 0,8 | 0,15 |

1000092 | 1060092 | 1080092 | 1840092 | 1860092 | 1880092 | 2,0 | 6,0 | 2,3 | 2,3 | 7.5 | 0,6 | 0,15 |

— | 3060092 | 3080092 | — | 3860092 | 3880092 | 2,0 | 6,0 | 3.0 | 3,0 | 7.5 | 0,8 | 0,15 |

100009/2,5 | 106009/2,5 | 108009/2,5 | 184009/2,5 | 186009/2,5 | 188009/2,5 | 2,5 | 7,0 | 2,5 | 2,5 | 8,5 | 0,7 | 0,15 |

— | 306009/2,5 | 308009/2,5 | — | 386009/2,5 | 388009/2,5 | 2,5 | 7,0 | 3,5 | 3,5 | 8,5 | 0,9 | 0.15 |

1000093 | 1060093 | 1080093 | 1840093 | 1860093 | 1880093 | 3,0 | 8,0 | 3,0 | 3,0 | 9,5 | 0,7 | 0,15 |

— | 3060093 | 3080093 | — | 3860093 | 3880093 | 3,0 | 8,0 | 4,0 | 4,0 | 9,5 | 0,9 | 0,15 |

1000094 | 1060094 | 1080094 | 10840094 | 1860094 | 1880094 | 4,0 | 11,0 | 4,0 | 4,0 | 12,5 | 1,0 | 0,15 |

— | 3060094 | 3080094 | — | 3860094 | 3880094 | 4,0 | 11,0 | 5,0 | 5,0 | 12,5 | 1,2 | 0,15 |

1000095 | 1060095 | 1080095 | 1840095 | 1860095 | 1880095 | 5,0 | 13,0 | 4,0 | 4.0 | 15,0 | 1,0 | 0,2 |

— | 3060095 | 3080095 | — | 3860095 | 3880095 | 5,0 | 13,0 | 6,0 | 6,0 | 15,0 | 1,2 | 0,2 |

1000096 | 1060096 | 1080096 | 1840096 | 1860096 | 1880096 | 6,0 | 15,0 | 5,0 | 5,0 | 17,0 | 1,2 | 0,2 |

— | 3060096 | 3080096 | — | 3860096 | 3880096 | 6,0 | 15,0 | 7.0 | 7.0 | 17.0 | 1,5 | 0,2 |

1000097 | 1060097 | 1080097 | 1840097 | 1860097 | 1880097 | 7,0 | 17,0 | 5,0 | 5,0 | 19,0 | 1,2 | 0.3 |

— | 3060097 | 3080097 | — | 3860097 | 3880097 | 7,0 | 17,0 | 7,0 | 7,0 | 19,0 | 1,5 | 0,3 |

1000098 | 1060098 | 1080098 | 1840098 | 1860098 | 1880098 | 8,0 | 19,0 | 6,0 | 6,0 | 22,0 | 1,5 | 0,3 |

— | 3060098 | 3080098 | — | 3860098 | 3880098 | 8,0 | 19,0 | 9,0 | 9,0 | 22,0 | 1,8 | 0,3 |

1000099 | 1060099 | 1080099 | 1840099 | 1860099 | 1880099 | 9,0 | 20,0 | 6,0 | 6,0 | 23,0 | 1,5 | 0,3 |

— | 3060099 | 3080099 | — | 3860099 | 3880099 | 9,0 | 20,0 | 9,0 | 9,0 | 23,0 | 1,8 | 0,3 |

1000900 | 1060900 | 1080900 | 1840900 | 1860900 | 1880900 | 10,0 | 22,0 | 6.0 | 6.0 | 25,0 | 1,5 | 0.3 |

— | 3060900 | 3080900 | — | 3860900 | 3880900 | 10,0 | 22,0 | 10,0 | 10,0 | 25.0 | 2,0 | 0,3 |

1000902 | — | 1080902 | — | — | — | 15,0 | 28,0 | 7,0 | 7,0 | — | — | 0,3 |

ГОСТ Р 71547—2024

Таблица 6 — Приборные подшипники серии диаметров 1

В миллиметрах

Основное условное обозначение подшипников конструктивных исполнений | d | D | В | С | ^1 | Г 1 s min | ||||||

00 | 06 | 08 | 84 | 86 | 88 | |||||||

1/1,5 | 6001/1,5 | 8001/1,5 | 84001/1,5 | 86001/1,5 | 88001/1,5 | 1,5 | 6,0 | 2,5 | 2,5 | 7,5 | 0,6 | 0,15 |

12 | 60012 | 80012 | 840012 | 860012 | 880012 | 2.0 | 7,0 | 2,8 | 2,8 | 8,5 | 0,7 | 0,15 |

1/2,5 | 6001/2,5 | 8001/2,5 | 84001/2,5 | 86001/2,5 | 88001/2,5 | 2,5 | 8.0 | 2,8 | 2,8 | 9.5 | 0,7 | 0,15 |

13 | 60013 | 80013 | 840013 | 860013 | 880013 | 3,0 | 9,0 | 3,0 | 3,0 | 10,5 | 0,7 | 0,15 |

14 | 60014 | 80014 | 840014 | 860014 | 880014 | 4,0 | 12,0 | 4,0 | 4,0 | 13,5 | 1,0 | 0,2 |

15 | 60015 | 80015 | 840015 | 860015 | 880015 | 5.0 | 14,0 | 5,0 | 5,0 | 16,0 | 1,0 | 0,2 |

16 | 60016 | 80016 | 840016 | 860016 | 880016 | 6,0 | 17,0 | 6,0 | 6,0 | 19,0 | 1,2 | 0,3 |

17 | 60017 | 80017 | 840017 | 860017 | 880017 | 7,0 | 19,0 | 6,0 | 6,0 | 22.0 | 1,5 | 0,3 |

18 | 60018 | 80018 | 840018 | 860018 | 880018 | 8.0 | 22,0 | 7,0 | 7,0 | 25,0 | 1,5 | 0.3 |

19 | 60019 | 80019 | 840019 | 860019 | 880019 | 9,0 | 24,0 | 7,0 | 7,0 | 27,0 | 1,5 | 0,3 |

100 | 60100 | 80100 | 840100 | 860100 | 880100 | 10,0 | 26.0 | 8,0 | 8,0 | 28,0 | 2,0 | 0,3 |

— | — | 80101 | — | — | — | 12,0 | 28,0 | 8,0 | 8,0 | — | — | 0,3 |

Таблица 7 — Приборные подшипники серии диаметров 2

В миллиметрах

Основное условное обозначение подшипников конструктивных исполнений | d | D | В | С | Di | С! | г 1 s min | |||||

00 | 06 | 08 | 84 | 86 | 88 | |||||||

23 | 60023 | 80023 | 840023 | 860023 | 880023 | 3,0 | 10,0 | 4,0 | 4,0 | 11,5 | 1,0 | 0,15 |

24 | 60024 | 80024 | 840024 | 860024 | 880024 | 4,0 | 13,0 | 5,0 | 5,0 | 15,0 | 1,0 | 0,2 |

25 | 60025 | 80025 | 840025 | 860025 | 880025 | 5,0 | 16,0 | 5,0 | 5.0 | 18,0 | 1,0 | 0.3 |

26 | 60026 | 80026 | 840026 | 860026 | 880026 | 6,0 | 19,0 | 6,0 | 6,0 | 22,0 | 1,5 | 0,3 |

27 | 60027 | 80027 | 840027 | 860027 | 880027 | 7,0 | 22,0 | 7,0 | 7,0 | 25,0 | 1,5 | 0,3 |

28 | 60028 | 80028 | 840028 | 860028 | 880028 | 8,0 | 24,0 | 8,0 | 8.0 | 26,0 | 2,0 | 0,3 |

29 | 60029 | 80029 | 840029 | 860029 | 880029 | 9,0 | 26,0 | 8,0 | 8,0 | 28,0 | 2,0 | 0,3 |

ГОСТ Р 71547—2024

q Окончание таблицы 7 В миллиметрах

Основное условное обозначение подшипников конструктивных исполнений | с/ | D | В | С | Di | с. | г s min | |||||

00 | 06 | 08 | 84 | 86 | 88 | |||||||

200 | 60200 | 80200 | 840200 | 860200 | 880200 | 10,0 | 30,0 | 9,0 | 9,0 | 32,25 | 2,25 | 0,3 |

201 | — | 80201 | — | — | — | 12,0 | 32,0 | 10,0 | 10,0 | — | — | 0.3 |

202 | — | 80202 | — | — | — | 15,0 | 35,0 | 11,0 | 11,0 | — | — | 0,3 |

ГОСТ Р 71547—2024

Таблица 8 — Приборные подшипники серии диаметров 3

В миллиметрах

Основное условное обозначение подшипников конструктивных исполнений | d | D | b | С | Di | г s min | ||||||

00 | 06 | 08 | 84 | 86 | 88 | |||||||

33 | 60033 | 80033 | 840033 | 860033 | 880033 | 3,0 | 13,0 | 5,0 | 5,0 | 15,0 | 1,0 | 0,2 |

34 | 60034 | 80034 | 840034 | 860034 | 880034 | 4,0 | 16,0 | 5,0 | 5,0 | 18,0 | 1,0 | 0.3 |

35 | 60035 | 80035 | 840035 | 860035 | 880035 | 5,0 | 19,0 | 6,0 | 6,0 | 22,0 | 1,5 | 0,3 |

36 | 60036 | 80036 | 840036 | 860036 | 880036 | 6,0 | 22,0 | 7,0 | 7,0 | 25,0 | 1,5 | 0,3 |

37 | 60037 | 80037 | 840037 | 860037 | 880037 | 7,0 | 26,0 | 9,0 | 9,0 | 29,0 | 2.0 | 0,3 |

38 | 60038 | 80038 | 840038 | 860038 | 880038 | 8,0 | 28,0 | 9,0 | 9,0 | 30,25 | 2,25 | 0,3 |

39 | 60039 | 80039 | 840039 | 860039 | 880039 | 9,0 | 30,0 | 10,0 | 10,0 | 32,5 | 2,5 | 0,6 |

300 | 60300 | 80300 | 840300 | 860300 | 880300 | 10,0 | 35,0 | 11,0 | 11,0 | 37,75 | 2,75 | 0,6 |

ГОСТ Р 71547—2024

6 Маркировка и условное обозначение

6.1 Требования к содержанию и порядку нанесения маркировки приборных подшипников — в соответствии с ГОСТ 520—2011 (раздел 10).

6.2 Условное обозначение приборных подшипников, а также порядок расположения знаков основного условного обозначения — в соответствии с ГОСТ 3189—89 (разделы 1—6).

6.3 При заказе обозначение приборного подшипника должно состоять из слова «Подшипник», условного обозначения подшипника и обозначения настоящего стандарта.

Пример условного обозначения подшипника с номинальным диаметром отверстия 5 мм [обозначение диаметра 5 по ГОСТ 3189—89 (раздел 2)], с номинальным наружным диаметром 13 мм [серии диаметров 9 по ГОСТ 3478—2012 (раздел 6)], шарикового радиального [типа 0 по ГОСТ 3189—89 (раздел 4)], однорядного с упорным бортом на наружном кольце и двумя защитными шайбами (конструктивного исполнения 88, рисунок 6 настоящего стандарта), шириной 4 мм [серии ширин 1 по ГОСТ 3189—89 (раздел 3)], класса точности 5 [по ГОСТ 520—2011 (раздел 6)], детали подшипника из нержавеющей стали [обозначение «Ю» по ГОСТ 3189—89 (раздел 7)].

Подшипник 5—1880095Ю ГОСТ Р 71547—2024

7 Технические требования

7.1 Приборные подшипники должны быть изготовлены в соответствии с требованиями настоящего стандарта по конструкторской документации предприятия — разработчика подшипников.

7.2 Термообработку деталей приборных подшипников следует осуществлять в соответствии с документацией предприятия — изготовителя подшипников.

7.3 На дорожках качения колец подшипников, а также на шариках прижоги (пятна, полосы и штрихи вторичной закалки и вторичного отпуска) не допускаются. На остальных поверхностях колец допустимые размеры прижогов устанавливают контрольными образцами или фотоэталонами предприятия — разработчика подшипников.

7.4 На поверхностях монтажных фасок, фасок упорного борта не допускаются грубые токарные риски. На кольцах в местах сопряжения поверхности фасок с посадочными поверхностями, с поверхностями торцов, упорного борта острые кромки не допускаются.

7.5 На нерабочих поверхностях деталей с параметрами шероховатости Ra не более 1,25; 0,63; 0,32 и 0,16 мкм или Rz не более 6,3; 3,2; 1,6 и 0,8 мкм не должно быть дефектов поверхности (рисок, точек, вмятин и др.) с глубиной более 10; 6,3; 3,2 и 1,6 мкм соответственно.

Оценку глубины дефекта следует проводить по максимальной сумме соседних высоты и впадины профиля в пределах длины оцениваемого участка поверхности.

7.6 На рабочих поверхностях деталей с параметрами шероховатости Ra не более 0,16; 0,08; 0,063 и 0,04 мкм или Rz не более 0,8; 0,4; 0,25 и 0,2 мкм не должно быть дефектов поверхности (рисок, точек и др.) с глубиной более 1,6; 0,8; 0,4 и 0,32 мкм соответственно.

7.7 Состояние рабочих поверхностей колец приборных подшипников и поверхности шариков из различных марок сталей (сплавов) должно соответствовать контрольным образцам или фотоэталонам предприятия — разработчика подшипников для различных марок сталей (сплавов) и в зависимости от габаритных размеров деталей подшипников.

7.8 Требования к покрытиям деталей подшипников (качество, вид покрытия) — в соответствии с конструкторской документацией предприятия — разработчика подшипников. Состояние покрытия деталей приборных подшипников с покрытием регламентируется контрольными образцами предприятия — изготовителя подшипников. Порядок нанесения покрытия — в соответствии с документацией предприятия — изготовителя подшипников.

7.9 Марки материалов, из которых изготавливают детали приборных подшипников, а также технические требования к ним (к материалам) устанавливают конструкторской документацией предприятия — разработчика подшипников.

7.10 Требования к радиальному и осевому биению допускается устанавливать для колец до сборки приборных подшипников в соответствии с настоящим стандартом.

7.11 Приборные подшипники изготавливают классов точности 5, 4, Т, 2 по ГОСТ 520—2011 (раздел 6).

11

ГОСТ Р 71547—2024

Допускается изготовление приборных подшипников и других классов точности (нормальный, 6) с предельными отклонениями геометрических параметров по ГОСТ 520—2011 (раздел 6) и остальными требованиями в соответствии с настоящим стандартом.

7.12 Предельные отклонения геометрических параметров наружных и внутренних колец приборных подшипников классов точности 2, Т, 4 и 5 указаны в таблицах 9, 10.

Таблица 9 — Предельные отклонения для внутреннего кольца классов точности 5, 4, Т, 2

Предельные отклонения в микрометрах

Параметр | d, мм | ||||||||

От 0,6 до 10 включ. | От 10 до 20 включ. | ||||||||

Класс точности | Класс точности | ||||||||

5 | 4 | Т | 2 | 5 | 4 | т | 2 | ||

^dmp | верхнее отклонение | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

нижнее отклонение | -5 | -4 | -4 | -2,5 | -6 | -4 | -4 | -2,5 | |

^ds | верхнее отклонение | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

нижнее отклонение | -5 | -4 | -4 | -2,5 | -6 | -5 | -4 | -2,5 | |

^dsp | не более | 3 | 2 | 2 | 1,5 | 3 | 2,5 | 2,5 | 2 |

Vdmp | 3 | 2 | 2 | 1,5 | 3 | 2 | 2 | 1,5 | |

^Bs | верхнее отклонение | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

нижнее отклонение | -25 | -25 | -25 | -25 | -25 | -25 | -25 | -25 | |

^Bs | не более | 5 | 2,5 | 2 | 1,5 | 5 | 2,5 | 2 | 1,5 |

«ia | 3 | 2 | 1,5 | 1 | 3 | 2,5 | 2 | 2 | |

^dr | 6 | 2 | 1,5 | 1 | 7 | 2 | 2 | 1,5 | |

$ia | 6 | 2 | 1,5 | 1 | 7 | 2 | 2 | 2 | |

Таблица 10 — Предельные отклонения для наружного кольца классов точности 5, 4, Т, 2

Предельные отклонения в микрометрах

Параметр | D, мм | |||||||||||||

От 2 до 18 включ. | Св. 18 до 30 включ. | Св. 30 до 35 включ. | ||||||||||||

Класс точности | Класс точности | Класс точности | ||||||||||||

5 | 4 | т | 2 | 5 | 4 | т | 2 | 5 | 4 | т | 2 | |||

^Dmp | верхнее отклонение | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

нижнее отклонение | -5 | —4 | -3 | -2,5 | -6 | -5 | -4 | -4 | -7 | -6 | -4 | —4 | ||

^Ds | для открытых подшипников | верхнее отклонение | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

нижнее отклонение | -5 | -4 | -3 | -2,5 | -6 | -5 | —4 | -4 | -6 | -6 | -4 | —4 | ||

для закрытых подшипников | верхнее отклонение | +1 | +1 | +1 | +1 | +1 | +1 | +1 | +1 | + 1 | +1 | +1 | + 1 | |

нижнее отклонение | -6 | -6 | -6 | -5 | -7 | -6 | -6 | -5 | -7 | -6 | -6 | -5 | ||

12

ГОСТ Р 71547—2024

Окончание таблицы 10 Предельные отклонения в микрометрах

Параметр | D, мм | ||||||||||||

От 2 до 18 включ. | Св. 18 до 30 включ. | Св. 30 до 35 включ. | |||||||||||

Класс точности | Класс точности | Класс точности | |||||||||||

5 | 4 | Т | 2 | 5 | 4 | т | 2 | 5 | 4 | Т | 2 | ||

^Dsp | не более | 3 | 2,5 | 2 | 1,5 | 3 | 2,5 | 2 | 2 | 4 | 2,5 | 2 | 2 |

^Отр | 3 | 2 | 2 | 1,5 | 3 | 2 | 2 | 1,5 | 4 | 2,5 | 2 | 1,5 | |

ACs | верхнее отклонение | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

нижнее отклонение | -25 | -25 | -25 | -25 | -25 | -25 | -25 | -25 | -25 | -25 | -25 | -25 | |

^Cs | не более | 5 | 2,5 | 1,5 | 1,5 | 5 | 2,5 | 2 | 1,5 | 5 | 2,5 | 2 | 1,5 |

Кеа | 4 | 3 | 2 | 1,5 | 5 | 3 | 2 | 2 | 6 | 4 | 2 | 2 | |

е 1) | 7 | 3 | 2 | 1,5 | 7 | 3 | 2 | 1,5 | 7 | 3 | 2 | 1,5 | |

SD1 | 7 | 3 | 2 | 1,5 | 7 | 3 | 2 | 1,5 | 7 | 3 | 2 | 1,5 | |

S 1> еа | 7 | 4 | 2 | 1,5 | 7 | 4 | 2 | 2 | 7 | 4 | 2 | 2 | |

^еа1 | 10 | 6 | 5 | 4 | 10 | 6 | 5 | 4 | 10 | 6 | 5 | 4 | |

AC1s | верхнее отклонение | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

нижнее отклонение | -50 | -50 | -50 | -50 | -50 | -50 | -50 | -50 | -50 | -50 | -50 | -50 | |

^CIs | не более | 5 | 2,5 | 1,5 | 1,5 | 5 | 2,5 | 1,5 | 1,5 | 5 | 2,5 | 2 | 1,5 |

AD1s | верхнее отклонение | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

нижнее отклонение | -25 | -25 | -25 | -25 | -25 | -25 | -25 | -25 | -25 | -25 | -25 | -25 | |

1) Не действительно для подшипников с упорным бортом.

7.13 Вместо перпендикулярности отверстия внутреннего кольца относительно торца Sdr допускается регламентировать перпендикулярность базового торца внутреннего кольца относительно отверстия S^. Наибольшее допустимое значение перпендикулярности базового торца внутреннего кольца относительно отверстия Sd, мкм, вычисляют по формуле

Sd=%2(e_2.rsmax), (!)

где Sdr — см. таблицу 9;

F — диаметр дорожки качения внутреннего кольца, мм;

fs max — наибольший единичный размер монтажной фаски в осевом направлении, мм.

7.14 Нижние предельные отклонения ширины наружных и внутренних колец, приведенные в таблицах 9 и 10, действительны для отдельных подшипников. Нижнее предельное отклонение ширины любого комплекта подшипников составляет минус 200 мкм на всю ширину комплектного подшипника.

7.15 Шарики должны соответствовать требованиям ГОСТ 3722—2014 (разделы 5—7) и/или конструкторской документации разработчика подшипников.

7.16 На приборные подшипники с защитными шайбами распространяются требования, регламентируемые ГОСТ 7242—2021 (разделы 5, 6).

Примечания

1 Приборные подшипники с защитными шайбами преимущественно предназначены для эксплуатации в узлах, где вращается внутреннее кольцо подшипника.

2 Приборные подшипники с защитными шайбами способны удерживать смазочный материал, но имеют ограниченную пылезащищенность и не обладают влагозащищенностью.

13

ГОСТ Р 71547—2024

7.17 Теоретический радиальный внутренний зазор приборных подшипников должен соответствовать значениям, указанным в таблице 11.

7.18 Радиальный внутренний зазор приборных подшипников, измеренный под воздействием измерительной нагрузки, а также допустимая измерительная нагрузка должны соответствовать значениям, указанным в таблице 12.

7.19 Радиальный внутренний зазор приборных подшипников серии диаметров 0, 8, 9 с диаметром отверстия до 10 мм включительно следует контролировать под нагрузкой (3,5 ± 0,5) Н, с диаметром отверстия от 10 до 18 мм включительно следует контролировать под нагрузкой (20 ± 1) Н.

7.20 Требования к радиальному внутреннему зазору, радиальному и осевому биению наружного и внутреннего колец собранного закрытого подшипника устанавливают для приборных подшипников в собранном состоянии до монтажа защитных шайб и заполнения подшипников смазочным материалом.

14

Таблица 11

d, мм | Теоретический радиальный внутренний зазор Gr, мкм | |||||||||||||

не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | |

Группа внутрннего зазора | ||||||||||||||

1 | 0 | 2 | 6 | нормальная | 7 | 8 | ||||||||

От 0,6 до 10 включ. | 0 | 3 | 3 | 9 | 9 | 15 | 0 | 6 | 4 | 11 | 10 | 20 | — | — |

От 10 до 20 включ. | 0 | 4 | 4 | 11 | 11 | 18 | 0 | 8 | 5 | 15 | 13 | 23 | 20 | 30 |

Таблица 12

d, мм | Теоретический радиальный внутренний зазор Gr, мкм | Измерительная нагрузка Н | |||||||||||||

не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | ||

Группа внутреннего зазора | |||||||||||||||

1 | 0 | 2 | 6 | нормальная | 7 | 8 | |||||||||

До 3 включ. | 1 | 5 | 5 | 10 | 10 | 15 | 3 | 10 | 5 | 16 | 11 | 25 | — | — | 3,5 ±0,5 |

От 3 до 10 включ. | 2 | 6 | 6 | 12 | 12 | 18 | 3 | 10 | 5 | 16 | 11 | 25 | — | — | 10 ± 1 |

От 10 до 20 включ. | 3 | 8 | 8 | 15 | 15 | 22 | 5 | 14 | 8 | 22 | 16 | 30 | 23 | 38 | 50 ±5 |

Примечание — Обозначение групп зазоров — по ГОСТ 24810—2013 (раздел 5).

ГОСТ Р 71547—2024

ГОСТ Р 71547—2024

7.21 При необходимости ограничения осевого смещения деталей приборных подшипников, применяемых как комплектные, осуществляют предварительный натяг подшипника.

Осевой предварительный натяг устанавливают осевым нагружением одного подшипника относительно другого либо системой регулировки внешней осевой нагрузки на подшипники.

Также применяют сдвоенные приборные подшипники с осевым предварительным натягом, у которых при монтаже зажимаются соответствующие кольца, создавая в паре подшипников осевое нагружение требуемой величины.

7.22 Способ установления осевого предварительного натяга комплектного приборного подшипника — в соответствии с конструкторской документацией предприятия — изготовителя подшипника.

7.23 Для деталей приборных подшипников конструкторской документацией предприятия — разработчика подшипника могут дополнительно устанавливаться требования по:

- отклонению от круглости дорожек качения;

- отклонению поперечного профиля дорожек качения.

7.24 Для приборных подшипников конструкторской документацией предприятия — разработчика подшипника могут дополнительно устанавливаться требования по:

- моменту трения;

- легкости вращения;

- уровню вибрации.

7.25 Динамическую радиальную Сги статическую радиальную СОг грузоподъемность приборных подшипников рассчитывают по ГОСТ 18855—2013 (раздел 5) и ГОСТ 18854—2013 (раздел 5) соответственно.

7.26 Детали приборных подшипников в процессе изготовления и перед сборкой, а также сами приборные подшипники перед контролем и при выпуске должны быть размагничены в соответствии с документацией предприятия — изготовителя подшипников. Остаточная намагниченность не должна превышать норм, установленных конструкторской документацией предприятия — разработчика подшипников.

7.27 Остальные технические требования к приборным подшипникам — по ГОСТ 520—2011 (раздел 7).

8 Правила приемки

8.1 Приборные подшипники подвергают контролю на соответствие требованиям настоящего стандарта.

8.2 Подшипники предъявляют на приемку партиями. Партией считают подшипники одного условного обозначения и класса точности, предъявляемые к приемке по одному сопроводительному документу.

8.3 Объемы выборок, последовательность проверки параметров подшипников при приемке, условия приемки при первом предъявлении, повторной приемки или забракования партии устанавливаются предприятием-изготовителем в технологической документации на изготовление и контроль подшипников.

8.4 Допускается при приемке приборных подшипников применять статистический контроль качества по альтернативному признаку по ГОСТ Р ИСО 2859-1—2007 (разделы 5, 10). При этом приемлемый уровень качества и план выборочного контроля устанавливается в технологической документации предприятия-изготовителя на изготовление и контроль подшипников по согласованию с потребителем.

8.5 Правила отбора приборных подшипников — по ГОСТ Р 50779.12.

8.6 Предприятие-потребитель при проведении входного контроля приборных подшипников должен применять методы контроля и измерения, установленные настоящим стандартом.

9 Методы контроля

9.1 Контроль качества термообработки деталей приборных подшипников, выявление прижогов на кольцах и шариках проводят в соответствии с конструкторской документацией предприятия — разработчика подшипников.

9.2 Контроль твердости поверхностей деталей приборных подшипников проводят в соответствии с ГОСТ Р 58867—2020 (разделы 5—13).

16

ГОСТ Р 71547—2024

9.3 Контроль шероховатости поверхностей деталей приборных подшипников проводят с учетом требований ГОСТ 2789—73 (пункты 3—5, 8—12).

9.4 Оценку шероховатости поверхностей проводят контактными средствами измерения профильного метода, бесконтактным оптическим или визуальным методами.

9.4.1 Измерение шероховатости поверхностей контактным профильным методом и бесконтактным оптическим методом осуществляют в соответствии с эксплуатационной документацией на применяемые средства измерения и измерительное оборудование.

9.4.2 Визуальный метод оценки шероховатости поверхностей деталей приборных подшипников заключается в сравнении контролируемой поверхности с фотоэталонами соответствующей шероховатости или с поверхностью контрольного образца. Контрольные образцы утверждают по результатам измерения шероховатости их поверхности на контактном приборе профильного метода. При этом контрольные образцы должны быть из того же материала и иметь ту же конфигурацию, а также один и тот же вид обработки, что и проверяемая деталь.

9.4.3 В случае разногласий в оценке шероховатости решающим является измерение шероховатости поверхности контактными средствами измерения профильного метода.

9.5 Визуальный контроль состояния рабочих поверхностей деталей приборных подшипников осуществляют при увеличении не менее 32 крат, а для остальных поверхностей не менее 8 крат.

Контроль состояния рабочих поверхностей деталей приборных подшипников осуществляют сравнением с контрольными образцами или фотоэталонами предприятия — разработчика подшипников.

9.6 Состояние покрытия деталей приборных подшипников контролируют при увеличении не менее 8 крат сравнением с контрольными образцами предприятия — изготовителя подшипников.

9.7 Контроль геометрических параметров и отклонений формы поверхностей деталей приборных подшипников проводят в соответствии с ГОСТ Р 58866—2020 (разделы 5—12) и ГОСТ Р 58868—2020 (разделы 5—12).

9.8 Контроль поперечного профиля дорожек качения колец приборных подшипников проводят с использованием средств измерений или измерительного оборудования для контура поверхности в соответствии с эксплуатационной документацией на них.

9.9 Контроль остаточной намагниченности деталей приборных подшипников и собранных подшипников проводят в соответствии с документацией предприятия — изготовителя подшипников.

9.10 Контроль радиального внутреннего зазора приборных подшипников проводят в соответствии с ГОСТ 520—2011 (пункт 9.39) под измерительной нагрузкой, указанной в таблице 12.

9.11 Контроль момента трения приборных подшипников проводят в соответствии с конструкторской документацией предприятия — разработчика подшипников.

9.12 Контроль вибрации приборных подшипников проводят в соответствии с ГОСТ 34905.2. При этом частоту вращения подшипников, значение и направление нагрузки при измерении, частотный диапазон устанавливают в конструкторской документации предприятия — разработчика подшипников.

9.13 Контроль величины предварительного осевого натяга комплектных приборных подшипников проводят по конструкторской документации предприятия — разработчика подшипников.

9.14 Стендовые испытания приборных подшипников, выпускаемых серийно, проводятся для подтверждения динамической радиальной грузоподъемности Сг после работ по совершенствованию конструкции подшипников, применяемых материалов и/или технологии производства.

Методы и средства испытаний — в соответствии с конструкторской документацией на испытания подшипников предприятия — разработчика подшипников.

9.15 Остальные методы контроля — по ГОСТ 520—2011 (раздел 9).

10 Транспортирование и хранение

Транспортирование и хранение приборных подшипников осуществляют согласно требованиям ГОСТ 520—2011 (раздел 11).

11 Указания по эксплуатации

11.1 Приборные подшипники, выпускаемые по настоящему стандарту, предназначены для восприятия радиальной нагрузки.

17

ГОСТ Р 71547—2024

11.2 Приборные подшипники различных конструктивных исполнений должны применяться в соответствии с эксплуатационными показателями данного конструктивного исполнения (радиальный зазор, момент трения, уровень вибрации, наличие упорного борта, одной или двух шайб и т. д.), размерами и классами точности подшипников.

11.3 Приборные подшипники допускается применять как комплектные при условии отсутствия на наружном кольце упорного борта.

11.4 Технические требования к сопрягаемым поверхностям подшипниковых узлов для приборных подшипников — по ГОСТ 3325—85 (разделы 2, 3).

11.5 Наибольшие радиусы галтелей вала и корпуса — по ГОСТ 3478—2012 (раздел 10).

11.6 Перед монтажом приборные подшипники с заложенным смазочным материалом не следует промывать и не следует нагревать до температуры свыше 80 °C.

11.7 При работе приборного подшипника под воздействием также и осевой нагрузки ее значение не должно превышать 25 % от значения статической радиальной грузоподъемности.

11.8 Динамическая эквивалентная нагрузка, рассчитанная по ГОСТ 18855—2013 (раздел 5), должна составлять не менее 1% динамической радиальной грузоподъемности.

Примечание — Данная нагрузка необходима для исключения излишнего проскальзывания в контакте шариков с дорожками качения. В особенности это важно для высоких частот вращения и больших ускорений. Если нагрузка в подшипниковом узле недостаточна, создают дополнительную радиальную нагрузку.

11.9 Пригодность выбранного приборного подшипника к применению в условиях эксплуатационной нагрузки следует проверять подтверждением достаточности его статической грузоподъемности с помощью статического коэффициента безопасности, рассчитанного по ГОСТ 18854—2013 (раздел 9).

11.10 Расконсервацию приборных подшипников и обращение с ними осуществляют в соответствии с документацией предприятия — разработчика подшипников.

12 Гарантии изготовителя

12.1 Гарантийный срок хранения приборных подшипников в упаковке предприятия-изготовителя, изготовленных из коррозионно-стойких материалов, — 24 мес.

12.2 Гарантийный срок хранения приборных подшипников, изготовленных из материалов, не обладающих коррозионной стойкостью, а также подшипников с покрытиями в упаковке предприятия-изготовителя — 12 мес.

12.3 Гарантийный срок исчисляется с момента консервации подшипника на предприятии-изготовителе.

12.4 Остальные гарантии изготовителя подшипников — в соответствии с ГОСТ 520—2011 (раздел 13).

18

ГОСТ Р 71547—2024

УДК 621.822.7:006.354

ОКС 21.100.20

Ключевые слова: подшипники качения шариковые радиальные однорядные приборные, технические требования, присоединительные размеры, предельные отклонения, приемка, методы контроля, маркировка, упаковка, транспортирование, хранение, указания по эксплуатации

19

Редактор Н.В. Таланова Технический редактор И.Е. Черепкова Корректор О.В. Лазарева Компьютерная верстка И.А. Налейкиной

Сдано в набор 02.08.2024. Подписано в печать 16.08.2024. Формат 60x847s. Гарнитура Ариал. Усл. печ. л. 2,79. Уч.-изд. л. 2,37.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.