ГОСТ Р ИСО 18283-2010

Группа А19

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УГОЛЬ КАМЕННЫЙ И КОКС. РУЧНОЙ ОТБОР ПРОБ

Hard coal and coke. Manual sampling

ОКС 73.040

75.160.10

Дата введения 2012-07-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦСМВ") на основе русской версии стандарта, указанного в пункте 4.

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 179 "Твердое минеральное топливо"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 декабря 2010 г. N 1048-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 18283:2006* "Уголь каменный и кокс. Ручной отбор проб" (ISO 18283:2006 "Hard coal and coke - Manual sampling"). Техническая поправка к указанному международному стандарту, принятая после его официальной публикации, внесена в текст настоящего стандарта и выделена двойной вертикальной линией, расположенной на полях рядом с соответствующим текстом, а обозначение и год принятия поправки приведены в скобках после текста. При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

6 Следует иметь в виду, что некоторые элементы настоящего стандарта могут быть объектом патентных прав

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Предпочтительным методом опробования топлива является механический отбор проб из движущихся потоков. Однако часто механическое оборудование для отбора проб отсутствует. Более того, при определении ситового состава угля или кокса механический отбор проб может быть проблемой из-за изменения класса крупности в механизмах системы опробования.

Фундаментальные требования к отбору проб заключаются в том, что все частицы топлива в партии должны быть доступны для пробоотборников и каждая отдельная частица должна иметь равную вероятность быть взятой и включенной в пробу.

При ручном отборе проб условия часто далеки от идеальных. Методы, изложенные в настоящем стандарте, направлены на получение наиболее представительной пробы, которой можно добиться. Отбор проб вручную проводят только в случае, если отсутствует возможность применения механических пробоотборников.

Целью отбора и приготовления проб топлива является получение таких проб, по результатам испытаний которых можно судить о качестве всей опробованной партии топлива.

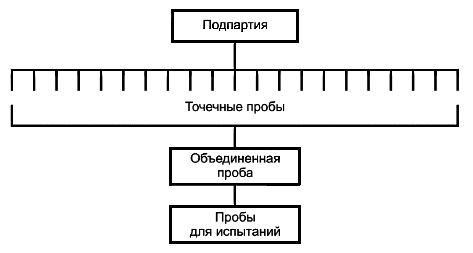

Первая стадия отбора проб, известная как отбор первичных проб, заключается в том, что из разных мест, равномерно распределенных по всей партии, отбирают достаточное количество порций топлива, называемых первичными точечными пробами. Затем первичные точечные пробы соединяют в объединенную пробу либо целиком, либо после их сокращения для уменьшения общей массы пробы до величины, с которой можно работать. Из объединенной пробы готовят требуемое число проб для испытаний разного вида с помощью процедур, которые носят общее название - приготовление пробы.

При разработке метода отбора пробы необходимо предусмотреть меры, позволяющие избежать систематической погрешности при отборе точечных проб. Систематическая ошибка может возникать по следующим причинам:

a) неправильное определение места/времени взятия точечных проб;

b) неправильное определение размера точечных проб и неправильное их извлечение;

c) нарушение целостности точечных проб после извлечения.

В настоящем стандарте дается описание методов измерения систематической погрешности.

Настоящий стандарт подготовлен на основе применения международного стандарта ИСО 18283:2006 "Уголь каменный и кокс. Ручной отбор проб", разработанного Техническим комитетом ИСО/ТС 27 "Твердое минеральное топливо", Подкомитетом ПК 4 "Отбор проб".

Первое издание ИСО 18283:2006 отменяет и замещает ИСО 1988:1975 и ИСО 2309:1980, которые были технически пересмотрены.

ПРЕДОСТЕРЕЖЕНИЕ! Опробование топлива может предполагать использование опасных материалов, операций, оборудования и возникновение опасных ситуаций. Однако все это выходит за рамки настоящего стандарта, поэтому в нем не рассматриваются все проблемы обеспечения безопасности, связанные с использованием настоящего стандарта. За создание правил безопасной*, а также за установление запрещающих ограничений несут ответственность структуры, занимающиеся техникой безопасности. Прежде, чем приступать к работе, следует ознакомиться с этими правилами и ограничениями.

_______________

* Текст документа соответствует оригиналу. - .

1 Область применения

Настоящий стандарт устанавливает основные термины и определения, используемые при ручном отборе проб каменного угля и кокса, и описывает общие принципы опробования топлива. Настоящий стандарт регламентирует процедуры и требования, относящиеся к разработке плана, методов и приспособлений и оборудования для отбора проб вручную, обращению с пробами и их хранению, приготовлению проб, а также к составлению акта отбора проб.

Настоящий стандарт распространяется на ручной отбор проб топлива из движущихся потоков. Руководящие указания по отбору проб вручную из неподвижных партий топлива приведены в приложении В, но этот метод отбора не обеспечивает получение представительной пробы для испытаний и в случае его использования это должно быть обязательно отражено в акте отбора проб.

Настоящий стандарт не распространяется на отбор проб бурых углей и лигнитов. Эти вопросы рассматриваются в ИСО 5069-1 и ИСО 5069-2 [3]. Отбор проб из угольных пластов, руководство по которому дается в ИСО 14180. Механический отбор проб угля и кокса, который освещается в восьми частях ИСО 13909.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ИСО 579, Кокс - Определение общей влаги (ISO 579 Coke - Determination of total moisture)

ИСО 589:2008 Уголь каменный. Определение общей влаги (ISO 589 Hard coal - Determination of total moisture)

ИСО 687 Твердое минеральное топливо - Кокс - Определение влаги в аналитической пробе (ISO 687 Solid mineral fuels - Coke - Determination of moisture in the general analysis test sample)

ИСО 3310-1 Сита лабораторные. Технические требования и испытания. Часть 1. Лабораторные сита из проволочной ткани (ISO 3310-1 Test seves - Technical requirements and testing - Part 1 Test sieves of metal wire cloth)

ИСО 13909-7 Каменный уголь и кокс. Механический отбор проб. Часть 7. Методы определения прецизионности отбора, приготовления и испытания проб (ISO 13909-7 Hard coal and coke - Mechanical sampling - Part 7: Methods for determining the precision of sampling, sample preparation and testing)

ИСО 13909-8 Каменный уголь и кокс. Механический отбор проб. Часть 8. Методы определения систематической погрешности (ISO 13909-8, Hard coal and coke - Mechanical sampling - Part 8: Methods of testing for bias)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 высушивание на воздухе (air-drying): Процесс приведения содержания влаги в пробе в состояние приблизительного равновесия с влажностью окружающего воздуха в месте, где будут проводить дальнейшее измельчение и деление пробы.

Примечание - Высушивание на воздухе до равновесного состояния с влажностью окружающей атмосферы применяют для угля. Сушку кокса обычно проводят для облегчения приготовления пробы.

3.2 систематическая погрешность (bias): Систематическая ошибка, которая приводит к тому, что средняя величина серии результатов оказывается постоянно выше или ниже результата, полученного при использовании стандартного метода отбор проб.

3.3 общая (объединенная) проба (common sample): Проба предназначенная для использования более чем для одной цели.

3.4 непрерывный отбор проб (continuous sampling): Отбор проб от каждой последующей части партии таким образом, чтобы точечные пробы отбирались через одинаковые интервалы всякий раз, когда топливо попадает в точку отбора.

3.5 разделенная точечная проба (divided increment): Часть топлива, полученная при делении точечной пробы для уменьшения ее массы.

Примечание - Такое деление может быть проведено как с предварительным измельчением, так и без него.

3.6 деление пробы на части с заданной массой (fixed mass division): Метод деления пробы, при котором масса удерживаемой части задана заранее и не зависит от массы исходного топлива.

3.7 деление пробы в заданной пропорции (fixed-ratio division): Метод деления пробы, при котором количество частей, на которые делится проба, задано заранее, т.е. масса получающихся частей представляет собой массу исходного топлива, поделенную в той же пропорции.

3.8 топливо (fuel): Уголь каменный или кокс.

3.9 аналитическая проба для общего анализа (general analysis test sample): Проба, измельченная до прохождения через сито с номинальным размером отверстий 212 мкм в соответствии с ИСО 3310-1, предназначенная для определения большинства химических и некоторых физических характеристик.

3.10 точечная проба (increment): Часть топлива, отобранная однократным движением устройства для отбора проб.

3.11 периодический (прерывистый) отбор проб (intermittent sampling): Отбор проб только из определенных частей партии (подпартий) топлива.

3.12 партия (lot): Определенное количество топлива, качество которого необходимо установить.

Примечание - Партия топлива может быть разделена на части (подпартии).

3.13 ручной отбор проб (manual sampling): Извлечение точечных проб усилием человека.

3.14 отбор проб на основе массы (mass-basis sampling): Метод отбора точечных проб, при котором извлечение каждой точечной пробы определяется интервалом массы топлива, проходящего потоком, причем масса точечной пробы остается неизменной.

3.15 механизированный отбор проб (mechanical sampling): Извлечение и собирание точечных проб с помощью механических устройств.

3.16 проба для определения содержания влаги (moisture sampling): Проба, отобранная специально для определения массовой доли общей влаги.

Примечание - Такую пробу кокса можно использовать для общего анализа.

3.17 максимальный размер кусков (частиц) (nominal top size): Размер квадратных отверстий наименьшего сита из серии R 20 (ИСО 565), на котором остается не более 5% пробы.

3.18 проба для определения физических характеристик (physical sample): Проба, отобранная специально для установления физических характеристик, таких как показатели механической прочности и прочие.

3.19 прецизионность (precision): Степень близости друг к другу результатов независимых испытаний, полученных в стандартных условиях определения.

Примечания

1 Часто степень близости определяют, используя такой показатель, как удвоенное стандартное отклонение.

2 Определения могут быть проведены с высокой прецизионностью, и потому стандартное отклонение результатов анализа, проведенных для одной и той же подпартии, может быть небольшим, но результаты могут считаться точными только, если в них не внесена систематическая погрешность.

3.20 первичная точечная проба (primary increment): Точечная проба, отобранная на первой стадии опробования не подвергнутая делению и/или измельчению.

3.21 случайный отбор проб (random sampling): Отбор точечных проб без соблюдения определенных интервалов отбора по массе или времени.

3.22 дублированный отбор проб (replicate sampling): Отбор точечных проб через определенные интервалы и объединение их попеременно в разных контейнерах для получения двух или более проб приблизительно равной массы.

3.23 проба (sample): Количество топлива, представительное по отношению к большей его массе, качество которой необходимо определить.

3.24 деление пробы (sample division): Этап в процессе приготовления пробы, на котором пробу делят на отдельные представительные части.

3.25 приготовление пробы (sample preparation): Процесс приведения проб в состояние, необходимое для анализа или испытания.

Примечание - Приготовление пробы включает перемешивание, измельчение, дробление пробы и, иногда, высушивание на воздухе и может быть проведено в несколько этапов.

3.26 измельчение пробы (sample reduction): Этап в процессе приготовления пробы, на котором размер частиц пробы уменьшают путем дробления или растирания.

3.27 проба для ситового анализа (size analysis sample): Проба, отобранная специально для определения гранулометрического состава.

3.28 стандартное отклонение (standard deviation): Корень квадратный из величины дисперсии.

3.29 расслоенный случайный отбор проб (stratified random sampling): Отбор случайных точечных проб через определенные интервалы массы или времени, установленные для отбора проб на основе массы или на основе времени, соответственно.

3.30 подпартия (sub-lot): Часть партии топлива, для которой необходимо получить результат испытания.

3.31 систематический отбор проб (systematic sampling): Отбор точечных проб через одинаковые интервалы массы или времени в соответствии с заранее составленным планом.

3.32 проба для испытания (test sample): Проба, приготовленная в соответствии с требованиями конкретного метода испытания.

3.33 отбор проб на основе времени (time-basis sampling): Метод отбора точечных проб из движущегося потока, при котором извлечение каждой точечной пробы определяется интервалом времени, а масса точечной пробы зависит от скорости потока в момент отбора.

3.34 единичная масса (unit mass): Количество материала, которое закономерно кратно повторяется в процессе опробования (обычно это масса первичной точечной пробы).

3.35 дисперсия (variance): Мера рассеяния результатов, равная сумме квадратов отклонений каждого результата от их среднего значения, деленной на число результатов минус один.

4 Разработка плана отбора проб

4.1 Общие положения

4.1.1 Отбор проб

Ручной отбор проб топлива предпочтительно проводить во время погрузочно-разгрузочных работ (например, при погрузке/разгрузке судов, барж, вагонов, грузовых автомобилей) или во время формирования/расходования штабеля. По правилам техники безопасности и практическим соображениям ручной отбор проб из движущихся потоков иногда бывает невозможен.

Примечание - Ручной отбор проб из неподвижных партий в случае, когда не происходит ни формирование запасов, ни расходование штабелей/куч топлива, приведен в руководящих указаниях (см. приложение В).

Отбор и накопление точечных проб должны выполнять подготовленные работники. Инструкции должны быть составлены подробно и, в то же время, как можно проще. В частности, место отбора проб и промежутки времени между отбором точечных проб следует точно определить в инструкции, а не оставлять решение этих вопросов на усмотрение работников, осуществляющих опробование. Такие инструкции, желательно в письменном виде, должен составлять контролер по отбору проб на основании требований, установленных в настоящем стандарте.

4.1.2 План отбора проб

При разработке плана отбора проб следует:

a) Установить качественные параметры, которые необходимо определить, и типы проб для испытаний (анализов).

b) Определить размер партии угля или кокса.

c) Выбрать или допустить требуемую прецизионность опробования партии (4.4.2).

d) Установить или оценить степень неоднородности топлива (4.4.5 или 4.4.6) и дисперсию, связанную с приготовлением (обработкой) проб и испытанием (4.4.7).

e) Установить максимальный размер кусков топлива для определения массы точечной и объединенной пробы (4.4.9 и 4.4.10). Первоначально максимальный размер кусков топлива оценивают по информации, полученной от поставщика, или визуально, а затем проверяют с помощью предварительных испытаний.

f) Выбрать оборудование для отбора проб (раздел 6).

g) Установить число подпартий и количество точечных проб в одной подпартии, которое требуется для получения желаемой прецизионности результатов (4.5).

h) Установить метод объединения точечных проб в объединенные пробы и метод приготовления (обработки) пробы (раздел 8).

i) Определить интервал отбора точечных проб в единицах времени или массы (раздел 5).

j) Установить точки отбора проб (раздел 5).

4.1.3 Параметры

Чтобы иметь уверенность в получении требуемой прецизионности результата опробования, следует учесть следующие параметры:

a) неоднородность топлива;

b) число проб, которое необходимо отобрать от партии;

c) количество точечных проб, составляющих каждую объединенную пробу;

d) массу пробы в зависимости от максимального размера кусков.

4.1.4 Методы отбора проб

В настоящем стандарте рассматриваются следующие методы отбора проб:

a) непрерывный отбор проб;

b) периодический (прерывистый) отбор проб.

4.2 Общие положения отбора проб

4.2.1 Непрерывный отбор проб

При непрерывном отборе проб опробуют каждую подпартию. Количество точечных проб, отбираемых от каждой подпартии, устанавливают в соответствии с 4.4.8.2. В результате получают количество объединенных проб и, соответственно, результатов испытаний выборок равное числу подпартий. Партию следует делить на подпартии приблизительно одинакового размера, однако, в силу разных обстоятельств, иногда опробуют подпартии разного размера. При непрерывном отборе проб средний результат опробования партии должен соответствовать требуемой прецизионности. Для проверки возможности достижения требуемой прецизионности опробования используют метод дублированного отбора проб (4.6).

4.2.2 Периодический (прерывистый) отбор проб

Если топливо поступает из одного и того же источника и близко по качеству, а отбор проб проводится часто, то может быть достаточной выборка только из некоторых подпартий, пропуская другие. Такой отбор проб называют периодическим. От каждой опробуемой подпартии должно быть отобрано одно и то же число точечных проб (4.4.8.3). Подпартии, в которых планируется выборка, должны определяться случайным образом, если не доказано, что при систематическом выборе подпартий не вносится систематическая погрешность, например, в результате зависимой от времени погрешности. При периодическом отборе проб необходимо проводить проверку наличия систематической погрешности отбора. Такую проверку необходимо повторять время от времени с произвольными промежутками. Для партии число результатов выборки определяется количеством ее частей (подпартий). Но поскольку опробуются не все подпартии, то невозможно сказать, имеет ли среднее значение полученных результатов требуемую прецизионность для опробуемой партии, если нет информации о дисперсии результатов, полученных при испытании выборок от отдельных подпартий (4.4.4 и 4.4.6). Если дисперсия результатов является слишком большой, то может потребоваться непрерывный отбор проб, чтобы обеспечить достижение требуемой прецизионности. Использование периодического отбора проб должно быть согласовано между договаривающимися сторонами и отражено в акте отбора проб.

4.3 Составление плана отбора проб

4.3.1 Общие положения

Первым основным этапом при составлении плана отбора проб является определение набора требований к операциям для того, чтобы написать инструкции для операторов, осуществляющих отбор и проверку проб. В инструкциях должны быть отражены все проблемы, которые могут возникать при отборе проб.

Важно, чтобы инструкции, которые получают операторы, были простыми, понятными и допускали только одну интерпретацию. Инструкции в письменном виде должны составлять специалисты по отбору проб и только после осмотра места отбора. В них должны быть даны ссылки на настоящий стандарт. В инструкциях по отбору проб должны быть отражены вопросы, перечисленные ниже и более подробно описанные в 4.3.2-4.3.6:

a) топливо, подлежащее опробованию, и условия отбора проб;

b) систематическая погрешность результатов;

c) прецизионность результатов опробования;

d) объем партии и число подпартий;

e) метод отбора проб;

f) требования к пробам для проведения конкретных испытаний;

g) количество точечных проб;

h) масса пробы.

4.3.2 Топливо, подлежащее опробованию, и условия отбора проб

Первым этапом составления плана является идентификация опробуемого топлива, из которого планируется осуществлять отбор проб. Пробы могут потребоваться для технической оценки, управления технологическим процессом или технологического контроля, для контроля качества топлива, а также по коммерческим причинам как для производителя и/или продавца, так и для покупателя. Необходимо точно выяснить, на каком этапе в процессе обращения с топливом может потребоваться его проба, а также составить соответствующий практически осуществимый план опробования. В некоторых случаях отбор проб в наиболее предпочтительном месте на практике оказывается невозможным, тогда потребуется осуществимый на практике альтернативный вариант действий, позволяющий отобрать представительную пробу.

Условия, требующие обязательного учета при составлении плана отбора проб вручную:

a) свойства топлива, например содержание мелочи, наличие комковатости и, более конкретно, номинальный размер кусков, сухое топливо или влажное;

b) местоположение и система загрузки/выгрузки;

c) транспортные средства/конвейеры;

d) место отбора пробы в процессе обращения с топливом и с учетом условий контракта и практической реализации контрольной выборки;

е) риски для безопасности человека.

4.3.3 Деление партий

Партия топлива может быть опробована целиком с результатом оценки ее качества на основании анализа одной пробы или может быть разделена на подпартии для отбора проб от каждой части весом не более 10000 т каждая. Например, топливо отгружаемое или доставляемое за период времени в виде груза.

Такое деление партии на подпартии может быть необходимо для следующих целей:

a) достижения требуемой прецизионности (вычисленной в соответствии с 4.5);

b) сохранения целостности пробы, что позволяет избежать систематической погрешности, которая может возникать в результате потери влаги из-за пребывания пробы в течение некоторого времени в ненадлежащих условиях или в результате снижения теплоты сгорания вследствие окисления топлива;

c) создания благоприятных условий для отбора проб в течение длительного времени, например, на основе рабочей смены;

d) поддержания масс проб в управляемом состоянии с учетом максимальной грузоподъемности;

e) идентификации разных компонентов смеси топлив, если партия состоит из углей разных видов в пределах одной партии.

4.3.4 Систематическая погрешность результатов

При отборе проб важно обеспечить условия, при которых параметр, подлежащий определению, не изменялся бы в процессе отбора и приготовления пробы или на последующем этапе ее хранения до проведения испытания. В некоторых случаях это потребует соблюдения предела по массе первичной точечной пробы, деления и обработки пробы для испытаний так, чтобы облегчить сохранение их целостности (4.4.9 и 4.4.10).

Если накопление проб от партии, предназначенных для определения содержания влаги, происходит в течение длительного периода, необходимо ограничить время хранения, разделив партию топлива на ряд подпартий. Для того, чтобы обнаружить потерю целостности пробы, можно провести проверку на систематическую погрешность, т.е. сравнить результаты испытаний ряда контрольных проб, полученных сразу после извлечения, с результатами испытаний проб, хранившихся в течение обычного промежутка времени, с целью обнаружения потери влаги или теплоты сгорания (ИСО 13909-8).

Проверка на систематическую погрешность для ручного отбора проб может быть выполнена в соответствии с теми же принципами, как и при взятии проб механическими средствами, используя контрольный метод, чтобы судить о практике ручной выборки (ИСО 13909-8).

4.3.5 Прецизионность результатов

После принятия решения по общей прецизионности результатов опробования всей партии необходимо установить число подпартий и количество точечных проб, отбираемых от каждой подпартии, как описано в 4.4.8, а также массу первичных точечных проб, как описано в 4.4.9.

Для единичных партий дисперсию качества результатов отбора проб оценивают для наихудшего случая (4.4.5). Прецизионность отбора проб, которая была достигнута, может быть определена с помощью дубликатного отбора проб (4.6).

В начале регулярного отбора проб неизвестных типов топлива оценку дисперсии результатов принимают как для наихудшего случая в соответствии с 4.4.3 и 4.4.5.

Если потребуется последующее изменение величины прецизионности, то должно быть изменено число частей партии и количество точечных проб как описано в 4.5, чтобы повторить проверку полученной прецизионности результатов. Прецизионность проверяют также в случае, если есть причина предполагать, что возросла неоднородность опробуемого топлива. Количество точечных проб, определяемое по 4.5, изменяют, чтобы изменить сходимость результатов, например, результатов определения содержания влаги, если ошибки, вносимые при отборе проб, больше, чем ошибки, связанные с приготовлением и испытанием пробы. Но в некоторых случаях ошибки при проведении испытаний топлива являются большими, чем при отборе проб. В этом случае необходимо приготовить из пробы две или больше порций для испытаний и использовать среднеарифметическое значение результатов определений, чтобы получить лучшую прецизионность результатов.

4.3.6 Требования к пробам для испытаний

При составлении плана отбора проб и схемы приготовления проб следует уделить внимание требованиям к пробам, предназначенным для определения большинства химических и некоторых физических характеристик.

Ряд испытаний проводят на измельченных или растертых пробах с максимальным размером частиц, указанным в соответствующих стандартах на методы испытаний. Например, для определения зольности используют пробу, измельченную до крупности менее 0,212 мм. Для некоторых испытаний требуются пробы в исходном состоянии или приготовленные пробы с размером частиц между исходным состоянием и 0,212 мм.

Примерами физических испытаний, для которых используют пробы в их исходном состоянии, является определение гранулометрического состава, фракционный анализ и т.д.

Примерами испытаний, для которых используют приготовленные пробы, измельченные до определенного класса крупности, являются определение общей влаги, коэффициента размолоспособности по Хардгрову, дилатометрических показателей.

Принимая во внимание вышесказанное, при составлении схем отбора и приготовления проб необходимо определить (рассчитать), все ли необходимые пробы могут быть приготовлены из общей пробы или необходимо будет отобрать некоторое количество отдельных проб. В любом случае массы общей пробы и необходимых проб для испытаний следует выдерживать в соответствии с минимальными значениями массы, предусмотренной настоящим стандартом, а также стандартами на методы испытаний. В случае различий между стандартами должна быть принята большая масса.

Если масса пробы, рассчитанная в соответствии с настоящим стандартом, меньше требуемой массы пробы для испытаний, увеличивают количество отбираемых точечных проб, чтобы получить пробу большей массы.

4.4 Прецизионность отбора проб

4.4.1 Общие положения

Во всех методах отбора проб, их приготовления и анализа возникают ошибки, а экспериментально полученные при применении этих методов значения любого параметра отличаются от истинного значения этого параметра. Но так как истинное значение не может быть точно известно, то невозможно оценить правильность экспериментальных результатов, т.е. их близость с истинным значением. Однако можно сделать оценку прецизионности экспериментальных результатов, т.е. близости, с которой результаты серии экспериментов, выполненных на одной и той же пробе топлива, согласуются друг к другу.

Можно разработать такой план отбора проб, который в принципе может обеспечить достижение произвольного уровня прецизионности, такого, который должен быть установлен.

Требуемую общую прецизионность результатов опробования партии топлива следует согласовать между заинтересованными сторонами. В отсутствие такой договоренности прецизионность результатов определения зольности топлива можно принять на уровне 10% относительных.

4.4.2 Прецизионность и полная дисперсия

Прецизионность это близость между результатами, полученными при неоднократной экспериментальной оценке качественных характеристик топлива, проведенных в стандартных условиях. Она характеризует использованный план отбора проб и изменчивость контролируемого топлива. Чем меньше случайные ошибки плана отбора проб, тем более правильным является этот план. Общепринятый индекс прецизионности равнозначен удвоенной выборочной оценке среднеквадратичного отклонения совокупности и используется для всей области применения настоящего стандарта.

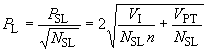

Если большое число дублированных проб берется из части партии топлива, готовится и анализируется отдельно, то прецизионность единичного наблюдения определяется как

![]() , (1)

, (1)

где - стандартное отклонение результатов испытаний;

- полная дисперсия результатов испытаний дублированных проб.

Полная дисперсия в формуле (1) зависит от дисперсии первичной точечной пробы, количества точечных проб и погрешностей, связанных с приготовлением и испытанием пробы.

Для единичной пробы эта зависимость выражается формулой

![]() , (2)

, (2)

где - дисперсия первичной точечной пробы;

- дисперсия, относящаяся к приготовлению и испытанию пробы;

- количество первичных точечных проб, составляющих пробу.

4.4.3 Непрерывный отбор проб

В случае, когда партию топлива делят на ряд подпартий и отбирают пробы от каждой подпартии, полная дисперсия, , представляет собой среднеарифметическое дисперсий всех отобранных проб и выражается формулой

![]() , (3)

, (3)

где - количество первичных точечных проб, составляющих каждую пробу;

- число результатов испытаний пробы, из которых рассчитано среднеарифметическое.

Так как каждую пробу из ряда проб-дубликатов, полученных при непрерывном отборе, можно представить как единичную пробу, объединив формулы (1) и (3), получают в результате формулы:

, (4)

, (4)

![]() , (5)

, (5)

где - общая прецизионность отбора, приготовления и испытания проб, относящаяся ко всей опробованной партии топлива при уровне доверительной вероятности 95%, выраженная в % абсолютных;

- общая прецизионность отбора, приготовления и испытания проб, относящаяся к подпартии топлива при уровне доверительной вероятности 95%, выраженная в % абсолютных;

- дисперсия первичной точечной пробы;

- количество точечных проб, отобранных от одной подпартии;

- число подпартий, на которые поделена партия;

- дисперсия, связанная с приготовлением и испытанием пробы.

Если предстоит оценка качества топлива, которое ранее не опробовали, то при составлении плана отбора проб необходимо сделать предположительную оценку неоднородности топлива (4.4.5).

4.4.4 Периодический (прерывистый) отбор проб

Если дисперсии первичных точечных проб для всех подпартий являются близкими величинами и принимаются за постоянную величину для всех подпартий, то среднеарифметические величины дисперсий для отдельных подпартий могут отличаться друг от друга. При условии отбора проб от всех подпартий с последующим их испытанием это не является источником дополнительной дисперсии. Однако, если отбор проб с последующим их испытанием проводится только для одной или нескольких подпартий [т.е. в случае периодического (прерывистого) отбора проб], то в формулу (3) для вычисления дисперсии подпартии (и формулы, вытекающие из нее) вводят корректирующий член, получая следующую формулу

, (6)

, (6)

где - число подпартий, на которые поделена партия;

- число опробуемых подпартий;

- дисперсия, относящаяся к подпартии.

Введение в формулу члена  приводит к тому, что при возрастании числа контролируемых подпартий, влияние дисперсии подпартии уменьшается, и при

приводит к тому, что при возрастании числа контролируемых подпартий, влияние дисперсии подпартии уменьшается, и при ![]() оно становится равным нулю.

оно становится равным нулю.

Соответственно изменяется формула (4), которая теперь образуется в результате объединения формул (1) и (6), и приобретает вид:

. (7)

. (7)

4.4.5 Дисперсия первичной точечной пробы

Дисперсия первичной точечной пробы , зависит от вида и максимальной крупности кусков топлива, степени его предварительной обработки и перемешивания, от абсолютной величины параметра, по которому рассчитывают дисперсию, и массы точечной пробы.

Для некоторых видов топлива дисперсия точечной пробы, рассчитанная по зольности, выше, чем дисперсия, рассчитанная по величине содержания влаги. Поэтому для достижения одинаковой прецизионности количество отбираемых точечных проб, необходимых для получения аналитической пробы, является адекватным количеству для определения зольности и общего анализа.

Значение дисперсии первичной точечной пробы , требуемое для достижения заданной прецизионности и связанная с ней формулой (4), может быть получено одним из двух способов:

a) путем допущения ее равной дисперсии, установленной для подобного топлива, опробование которого проводили по аналогичной схеме;

b) прямым определением дисперсии для контролируемого топлива путем отбора, по меньшей мере, 50 точечных проб, распределенных по всей партии опробуемого топлива или нескольким партиям топлива того же вида, и определения в каждой точечной пробе отдельно требуемого параметра, чаще всего зольности (на сухое топливо) и общей влаги.

Дисперсию первичной точечной пробы , вычисляют по формуле

, (8)

, (8)

где - дисперсия первичной точечной пробы;

- количество отобранных точечных проб;

- значение определяемого параметра;

- дисперсия, связанная с приготовлением и испытанием пробы.

Если ни одну из входящих в формулу величин получить невозможно, то принимают 20, а после проведенного отбора проб проверяют по зольности.

4.4.6 Дисперсия подпартии

В некоторых случаях (например, см. 4.4.4) вычисляют дисперсию подпартии, потому что эта величина характеризует однородность топлива, так же как и дисперсия первичной точечной пробы. Вычисление дисперсии подпартии проводят по формуле

, (9)

, (9)

где - дисперсия подпартии;

- число подпартии, на которые поделена партия;

- значение определяемого параметра, полученное для каждой отдельной подпартии;

- дисперсия, связанная с приготовлением и испытанием пробы.

Если дисперсии разных партий/подпартий или разных поставок одного и того же топлива существенно отличаются, то ни одно значение дисперсии первичной точечной пробы, найденное для любой из этих партий или поставок, не может быть использовано для расчета количества точечных проб, необходимых для следующей партии или поставки.

4.4.7 Дисперсия приготовления и испытания пробы

Величина дисперсии, связанная с приготовлением и испытанием пробы , и необходимая для вычисления сходимости по формулам (4) или (7), может быть получена одним из двух способов:

a) путем допущения ее равной дисперсии, установленной для аналогичного топлива с использованием подобного плана приготовления проб;

b) непосредственным определением дисперсии для контролируемого топлива путем составления общей пробы, по меньшей мере, из 20 точечных проб из мест, распределенных по всей партии опробуемого топлива или по нескольким партиям топлива того же вида. В процессе приготовления проб на первой же стадии деления от каждой из 20 точечных проб получают по две порции, которые в дальнейшем приготавливают и анализируют отдельно друг от друга по показателям зольности (на сухое состояние топлива) и содержанию общей влаги. Применяют стандартные методы анализа, как и при текущем анализе. Разность между двумя результатами вычисляют для каждой пары порций, на которые разделили каждую точечную пробу, а дисперсию, связанную с приготовлением и испытанием проб , вычисляют по формуле

, (10)

, (10)

где - дисперсия, связанная с приготовлением и испытанием проб;

- расхождение между результатами, полученными при испытании двух порций одной точечной пробы;

- число пар порций (число точечных проб).

В качестве альтернативного варианта, одну или больше проб, отобранных от подпартий топлива, делят минимум на 20 порций. Далее каждую порцию приготавливают и анализируют отдельно, определяя в них интересующий параметр, предпочтительно зольность (на сухое состояние топлива) и содержание общей влаги. Дисперсию, связанную с приготовлением и испытанием проб, вычисляют по формуле

| (11) |

где - дисперсия, связанная с приготовлением и испытанием проб;

- количество проанализированных порций;

- значение определяемого параметра.

(Техническая поправка 1 от 2009-05-01).

Если нет ни одной из этих величин, входящих в формулу, то для зольности принимают первоначально ![]() 0,2 и затем, при необходимости, проверено после приготовления и проведения испытания проб.

0,2 и затем, при необходимости, проверено после приготовления и проведения испытания проб.

Если необходимо добиться высокой общей прецизионности , то для зольности следует понизить величину дисперсии

до 0,1 или 0,05, для чего увеличить до разумных пределов количество первичных точечных проб и опробуемых подпартий (4.4.8).

4.4.8 Число подпартий и количество точечных проб, отбираемых от одной подпартии

4.4.8.1 Общие положения

Количество точечных проб, отбираемых от партии топлива для достижения определенной прецизионности отбора, зависит от изменчивости качества топлива, а не от массы партии. Партия может быть опробована целиком, в результате чего получают одну пробу, или может быть разделена на подпартии, в результате чего получают пробы от каждой подпартии. Такое деление может быть необходимым для достижения требуемой прецизионности результатов испытаний. Необходимое число подпартий, на которое следует разделить партию, рассчитывают как указано в 4.4.8.2 или 4.4.8.3 в зависимости от ситуации.

Другим существенным доводом в пользу деления партии является требование к сохранению целостности пробы, поскольку деление позволяет избежать внесения систематической погрешности после взятия точечной пробы, и в частности для того, чтобы свести к минимуму потерю влаги за время накопления точечных проб. Необходимость деления партии на подпартии зависит от таких факторов, как продолжительность отбора проб, температура и влажность окружающей среды, возможность хранения проб во время их сбора в герметичных контейнерах, а также от гранулометрического состава топлива. Если есть вероятность потери влаги, рекомендуется провести проверку на систематическую погрешность, чтобы сравнить содержание влаги контрольной пробы, испытанной сразу после извлечения, и пробы, испытанной после простоя в течение времени накопления. В случае обнаружения систематической погрешности, время накопления пробы следует сократить за счет увеличения числа подпартий.

Могут быть и другие частные причины деления партии на подпартии:

a) для удобства отбора проб, если он продолжается длительное время;

b) для получения такой массы проб, которые поддаются управлению.

Число подпартий и количество точечных проб, которое следует отобрать от каждой подпартии, устанавливают по 4.4.8.2 или 4.4.8.3 в зависимости от ситуации.

Примечание - Формулы, приведенные в 4.4.8.2 и 4.4.8.3, обычно дают завышенную оценку требуемого количества точечных проб. Это происходит по той причине, что они выведены на основе допущения, что качество топлива изменяется произвольно; однако, некоторая зависимость в этом изменении всегда присутствует. Кроме того, при определении дисперсии точечных проб или подпартий проводится приготовление и испытание проб, поэтому ошибки этих процессов включаются в расчеты более чем один раз.

При разработке плана отбора проб следует предусматривать вероятность наихудшего ожидаемого варианта и затем приближаться к более высоким значениям и

, которые можно в действительности получить при использовании системы выборки. При внедрении нового плана отбора проб, прецизионность отбора, которая может быть достигнута с его помощью, проверяют методами, изложенными в ИСО 13909-7. Это может быть необходимо, чтобы обеспечить требуемую прецизионность. В этом случае, число подпартий вычисляют, согласно 4.4.8.2 и 4.4.8.3.

4.4.8.2 Непрерывный отбор проб

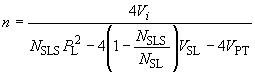

Количество подпартий устанавливают, исходя из практических соображений (4.4.8.1), и рассчитывают количество точечных проб, которые необходимо отобрать для получения желаемой прецизионности отбора, по формуле (12), полученной путем преобразования формулы (4):

![]() . (12)

. (12)

Если в результате расчета получают бесконечность или отрицательное число, это означает, что погрешности, связанные с приготовлением и испытанием проб таковы, что требуемая прецизионность отбора не может быть достигнута при данном числе подпартий. В таких случаях, а также при слишком большом с практической точки зрения значении , сводят к минимуму погрешность, связанную с приготовлением и испытанием проб, или увеличивают количество подпартий одним из следующих способов.

a) Подбирают новое число подпартий, но так, чтобы их масса составляла разумную величину, и пересчитывают величину по формуле (12). Эту процедуру повторяют до тех пор, пока не получат приемлемое, с практической точки зрения, значение

.

b) Выбирают максимальное, но удобное для работы, число точечных проб, отбираемое от одной подпартии , и вычисляют

по формуле

![]() . (13)

. (13)

Если необходимо, корректируют в большую сторону, до удобного числа, и делают перерасчет величины

.

Если конечная расчетная величина получилась меньше 10, принимают

10.

В таблице 1 приведены примеры вычислений таких параметров непрерывного отбора проб из движущихся потоков, как суммарная сходимость, , дисперсия, связанная с приготовлением и испытанием проб

, при принятых значениях дисперсии точечной пробы (по зольности)

5 для обогащенного угля и

10 для необогащенного угля.

Таблица 1 - Примеры расчета количества точечных проб, отбираемых от партии и подпартии, при определении погрешности отбора по зольности и при различных вариантах параметров отбора

Характеристики партии и подпартии |

| |||||||||||||

|

|

| ||||||||||||

Масса партии | Масса подпар- | Коли- | Количество точечных проб | Количество точечных проб | Количество точечных проб | |||||||||

обогащенный уголь | необога- | обогащенный уголь | необога- | обогащенный уголь | необога- | |||||||||

под- | пар- | под- | пар- | под- | пар- | под- | пар- | под- | пар- | под- | пар- | |||

150000 | 10000 | 15 | 50 | 750 | 100 | 1500 | 100 | 1500 | 200 | 3000 | ||||

100000 | 10000 | 10 | 100 | 1000 | 200 | 2000 | ||||||||

50000 | 5000 | 10 | 100 | 1000 | 200 | 2000 | ||||||||

40000 | 4000 | 10 | 100 | 1000 | 200 | 2000 | ||||||||

30000 | 3000 | 10 | 100 | 1000 | 200 | 2000 | ||||||||

20000 | 2000 | 10 | 100 | 1000 | 200 | 2000 | ||||||||

10000 | 1000 | 10 | 100 | 1000 | 200 | 2000 | ||||||||

8000 | 500 | 16 | 45 | 720 | 91 | 1456 | 83 | 1328 | 167 | 2672 | ||||

6000 | 500 | 12 | 71 | 852 | 143 | 1716 | 250 | 3000 | 500 | 6000 | ||||

5000 | 500 | 10 | 100 | 1000 | 200 | 2000 | ||||||||

4000 | 250 | 16 | 45 | 720 | 91 | 1456 | 83 | 1328 | 167 | 2672 | ||||

3000 | 250 | 12 | 71 | 852 | 143 | 1716 | 250 | 3000 | 500 | 6000 | ||||

2000 | 200 | 10 | 100 | 1000 | 200 | 2000 | ||||||||

1000 | 100 | 10 | 100 | 1000 | 200 | 2000 | ||||||||

Продолжение таблицы 1

Характеристики партии и подпартии |

| |||||||||||||

|

|

| ||||||||||||

Масса партии | Масса подпар- | Коли- | Количество точечных проб | Количество точечных проб | Количество точечных проб | |||||||||

обогащенный уголь | необога- | обогащенный уголь | необога- | обогащенный уголь | необога- | |||||||||

под- | пар- | под- | пар- | под- | пар- | под- | пар- | под- | пар- | под- | пар- | |||

150000 | 10000 | 15 | 17 | 255 | 35 | 525 | 21 | 315 | 42 | 630 | 36 | 540 | 73 | 1095 |

100000 | 10000 | 10 | 29 | 290 | 57 | 570 | 40 | 400 | 80 | 800 | 200 | 2000 | 400 | 4000 |

50000 | 5000 | 10 | 29 | 290 | 57 | 570 | 40 | 400 | 80 | 800 | 200 | 2000 | 400 | 4000 |

40000 | 4000 | 10 | 29 | 290 | 57 | 570 | 40 | 400 | 80 | 800 | 200 | 2000 | 400 | 4000 |

30000 | 3000 | 10 | 29 | 290 | 57 | 570 | 40 | 400 | 80 | 800 | 200 | 2000 | 400 | 4000 |

20000 | 2000 | 10 | 29 | 290 | 57 | 570 | 40 | 400 | 80 | 800 | 200 | 2000 | 400 | 4000 |

10000 | 1000 | 10 | 29 | 290 | 57 | 570 | 40 | 400 | 80 | 800 | 200 | 2000 | 400 | 4000 |

8000 | 1000 | 8 | 38 | 304 | 77 | 616 | 63 | 504 | 125 | 1000 | ||||

6000 | 750 | 8 | 38 | 304 | 77 | 616 | 63 | 504 | 125 | 1000 | ||||

5000 | 500 | 10 | 29 | 290 | 57 | 570 | 40 | 400 | 80 | 800 | 200 | 2000 | 400 | 4000 |

4000 | 500 | 8 | 38 | 304 | 77 | 616 | 63 | 504 | 125 | 1000 | ||||

3000 | 500 | 6 | 59 | 354 | 118 | 708 | 143 | 858 | 286 | 1716 | ||||

2000 | 250 | 8 | 38 | 304 | 77 | 616 | 63 | 504 | 125 | 1000 | ||||

1000 | 100 | 10 | 29 | 290 | 57 | 570 | 40 | 400 | 80 | 800 | 200 | 2000 | 400 | 4000 |

Продолжение таблицы 1

Характеристики партии и подпартии |

| |||||||||||||

|

|

| ||||||||||||

Масса партии | Масса подпар- | Коли- | Количество точечных проб | Количество точечных проб | Количество точечных проб | |||||||||

обогащенный уголь | необога- | обогащенный уголь | необога- | обогащенный уголь | необога- | |||||||||

под- | пар- | под- | пар- | под- | пар- | под- | пар- | под- | пар- | под- | пар- | |||

150000 | 10000 | 15 | 10 | 150 | 18 | 270 | 10 | 150 | 20 | 300 | 13 | 195 | 25 | 375 |

100000 | 10000 | 10 | 14 | 140 | 29 | 290 | 17 | 170 | 33 | 330 | 25 | 250 | 50 | 500 |

50000 | 10000 | 5 | 33 | 165 | 67 | 335 | 50 | 250 | 100 | 500 | ||||

40000 | 8000 | 5 | 33 | 165 | 67 | 335 | 50 | 250 | 100 | 500 | ||||

30000 | 6000 | 5 | 33 | 165 | 67 | 335 | 50 | 250 | 100 | 500 | ||||

20000 | 4000 | 5 | 33 | 165 | 67 | 335 | 50 | 250 | 100 | 500 | ||||

10000 | 2000 | 5 | 33 | 165 | 67 | 335 | 50 | 250 | 100 | 500 | ||||

8000 | 1000 | 8 | 19 | 152 | 37 | 296 | 23 | 184 | 45 | 360 | 42 | 336 | 83 | 664 |

6000 | 1000 | 6 | 26 | 156 | 53 | 318 | 36 | 216 | 71 | 426 | 125 | 750 | 250 | 1500 |

5000 | 1000 | 5 | 33 | 165 | 67 | 335 | 50 | 250 | 100 | 500 | ||||

4000 | 500 | 8 | 19 | 152 | 37 | 296 | 23 | 184 | 45 | 360 | 42 | 336 | 83 | 664 |

3000 | 500 | 6 | 26 | 156 | 53 | 318 | 36 | 216 | 71 | 426 | 125 | 750 | 250 | 1500 |

2000 | 250 | 8 | 19 | 152 | 37 | 296 | 23 | 184 | 45 | 360 | 42 | 336 | 83 | 664 |

1000 | 200 | 5 | 33 | 165 | 67 | 335 | 50 | 250 | 100 | 500 | ||||

Окончание таблицы 1

Характеристики партии и подпартии |

| |||||||||||||

|

|

| ||||||||||||

Масса партии | Масса подпар- | Коли- | Количество точечных проб | Количество точечных проб | Количество точечных проб | |||||||||

обогащенный уголь | необога- | обогащенный уголь | необога- | обогащенный уголь | необога- | |||||||||

под- | пар- | под- | пар- | под- | пар- | под- | пар- | под- | пар- | под- | пар- | |||

150000 | 10000 | 15 | 10 | 150 | 10 | 150 | 10 | 150 | 10 | 150 | 10 | 150 | 10 | 150 |

100000 | 10000 | 10 | 10 | 100 | 12 | 120 | 10 | 100 | 13 | 130 | 10 | 100 | 14 | 140 |

50000 | 10000 | 5 | 13 | 65 | 25 | 125 | 14 | 70 | 29 | 145 | 20 | 100 | 40 | 200 |

40000 | 10000 | 4 | 16 | 64 | 32 | 128 | 19 | 76 | 38 | 152 | 31 | 124 | 63 | 252 |

30000 | 5000 | 6 | 10 | 60 | 20 | 120 | 11 | 66 | 23 | 138 | 15 | 90 | 29 | 174 |

20000 | 5000 | 4 | 16 | 64 | 32 | 128 | 19 | 76 | 38 | 152 | 31 | 124 | 63 | 252 |

10000 | 2500 | 4 | 16 | 64 | 32 | 128 | 19 | 76 | 38 | 152 | 31 | 124 | 63 | 252 |

8000 | 2000 | 4 | 16 | 64 | 32 | 128 | 19 | 76 | 38 | 152 | 31 | 124 | 63 | 252 |

6000 | 1500 | 4 | 16 | 64 | 32 | 128 | 19 | 76 | 38 | 152 | 31 | 124 | 63 | 252 |

5000 | 1000 | 4 | 13 | 65 | 25 | 125 | 14 | 70 | 29 | 145 | 20 | 100 | 40 | 200 |

4000 | 1000 | 4 | 16 | 64 | 32 | 128 | 19 | 76 | 38 | 152 | 31 | 124 | 63 | 252 |

3000 | 750 | 4 | 16 | 64 | 32 | 128 | 19 | 76 | 38 | 152 | 31 | 124 | 63 | 252 |

2000 | 500 | 4 | 16 | 64 | 32 | 128 | 19 | 76 | 38 | 152 | 31 | 124 | 63 | 252 |

1000 | 250 | 4 | 16 | 64 | 32 | 128 | 19 | 76 | 38 | 152 | 31 | 124 | 63 | 252 |

| ||||||||||||||

В приложении А приведен пример вычисления общей прецизионности, массы точечных проб, количества подпартий и количества точечных проб на одну подпартию.

4.4.8.3 Периодический (прерывистый) отбор проб

Вначале принимают решение о числе подпартий, на которые разделена партия топлива , и о минимальном, исходя из реальных обстоятельств, числе подпартий

, подлежащих опробованию (см. 4.4.8.1), а затем вычисляют количество точечных проб, которое необходимо отобрать от каждой подпартии для достижения требуемой прецизионности опробования всей партии топлива, используя формулу (14), полученную путем преобразования формулы (7).

. (14)

. (14)

Если в результате расчета получают бесконечность или отрицательное число, это означает, что погрешности, связанные с приготовлением и испытанием проб таковы, что требуемая прецизионность отбора не может быть достигнута при данном числе подпартий. В таких случаях, а также при слишком большом с практической точки зрения значении , увеличивают число подпартий, подлежащих опробованию, одним из следующих способов.

а) Выбирают большее число подпартий для опробования , и пересчитывают величину

. Эту процедуру повторяют до тех пор, пока не получат приемлемое, с практической точки зрения, значение

.

b) Выбирают максимальное, но удобное для работы, число точечных проб, отбираемое от одной подпартии , и вычисляют

по формуле

. (15)

. (15)

Корректируют, если необходимо, величину в большую сторону, до удобного числа, и делают перерасчет величины

по формуле (14). Если конечная расчетная величина

меньше 10, принимают

10.

4.4.9 Масса точечных проб

Минимальную массу точечной пробы определяют по таблице 2. Эти значения установлены эмпирически, и их следует применять в качестве исходной величины.

Таблица 2 - Минимальная масса точечной пробы

Максимальный размер кусков топлива, мм | Минимальная масса точечной пробы, кг |

150 | 9,0 |

125 | 7,5 |

100 | 6,0 |

90 | 5,5 |

80 | 5,0 |

75 | 4,5 |

70 | 4,0 |

63 | 4,0 |

60 | 3,5 |

50 | 3,0 |

45 | 3,0 |

30 | 2,0 |

25 | 1,5 |

25 | 1,5 |

22,4 | 1,3 |

20 | 1,2 |

16 | 1,0 |

11,2 | 0,70 |

10 | 0,60 |

8 | 0,50 |

5,6 | 0,50 |

4 | 0,50 |

2,8 | 0,50 |

2 | 0,50 |

1 | 0,50 |

| 0,50 |

4.4.10 Минимальная масса проб

Для большинства параметров, особенно для гранулометрического состава и параметров, связанных с ним, прецизионность результатов испытаний определяется тем, до какой степени отобранная проба представляет все опробованное топливо с точки зрения его крупности.

Минимальная масса пробы (первичной, а также после сокращения) зависит от максимального размера кусков топлива, а также от заданной прецизионности результатов испытаний для контролируемого параметра, взаимосвязь этого параметра с размером кусков топлива. Эта зависимость учитывается на всех этапах приготовления проб. Соблюдение требований к массе пробы само по себе не гарантирует заданную прецизионность. Она также зависит от количества точечных проб, составляющих пробу, и от неоднородности топлива (4.5).

Значения минимальной массы проб приведены в таблице 3, а сокращенные минимальные массы проб - в таблице 4.

Таблица 3 - Минимальная масса пробы для общего анализа (уголь), пробы для определения содержания общей влаги (уголь), пробы кокса и пробы для ситового анализа (уголь и кокс)

| Уголь | Кокс | Уголь и кокс | ||

Максимальный размер кусков топлива, мм | Пробы для общего анализа и общие пробы, | Пробы для определения общей влаги, | Пробы кокса, | Пробы для ситового анализа, прецизионность 1%, | Пробы для ситового анализа, прецизионность 2%, |

1 | 2 | 3 | 4 | 5 | 6 |

150 | 2600 | 500 | 2000 | 6750 | 1700 |

125 | 1700 | 350 | 1000 | 4000 | 1000 |

90 | 750 | 125 | 500 | 1500 | 400 |

75 | 470 | 95 | 375 | 950 | 250 |

63 | 300 | 60 | 250 | 500 | 125 |

50 | 170 | 35 | 175 | 280 | 70 |

45 | 125 | 25 | 125 | 200 | 50 |

38 | 85 | 17 | 90 | 130 | 30 |

31,5 | 55 | 10 | 60 | 65 | 15 |

22,4 | 32 | 7 | 30 | 25 | 6 |

16 | 20 | 4 | 15 | 8 | 2 |

11,2 | 13 | 2,5 | 8 | 3 | 0,70 |

10 | 10 | 2 | 6 | 2 | 0,50 |

8 | 6 | 1,5 | 4 | 1 | 0,25 |

5,6 | 3 | 1,2 | 2 | 0,50 | 0,25 |

4 | 1,50 | 1 | 2 | 0,25 | 0,25 |

2,8 | 0,65 | 0,65 | 2 | 0,25 | 0,25 |

2 | 0,25 | 0,65 | 2 | 0,25 | 0,25 |

1 | 0,10 | 0,65 | 2 | 0,25 | 0,25 |

| 0,06 | 0,65 | 2 | 0,25 | 0,25 |

Примечания: 1 Для топлив с максимальным размером кусков 2 Если минимальные массы для топлива с максимальным размеров кусков 90, 125 или 150 мм, приведенные в столбцах 2, 4 и 5, являются большими с практической точки зрения, то могут быть использованы величины минимальных масс для топлива с максимальным размеров кусков 75 мм. Прецизионность такого деления будет намного хуже. | |||||

Таблица 4 - Минимальная масса пробы для крупносортного топлива

Максимальный размер кусков топлива, мм | Пробы для общего анализа и общие пробы | Пробы кокса | Пробы для ситового анализа | |||

масса, кг | прецизионность деления | масса, кг | прецизионность деления | масса, кг | прецизионность деления | |

1 | 2 | 3 | 4 | |||

150 | 470 | 0,47 | 375 | 0,46 | 950 | 2,7 |

125 | 470 | 0,38 | 375 | 0,33 | 950 | 2,1 |

90 | 470 | 0,25 | 375 | 0,23 | 950 | 1,3 |

75 | 470 | 0,20 | 375 | 0,20 | 950 | 1,0 |

Примечание - Минимальные массы проб кокса, приведенные в столбце 4, являются предпочтительными в отношении неизвестных или неоднородных коксов. Минимальные массы проб для определения общей влаги могут быть уменьшены, но такие пробы нельзя будет использовать, например для полного ситового анализа с заданной прецизионностью деления 1%, особенно для кокса большой крупности. | ||||||

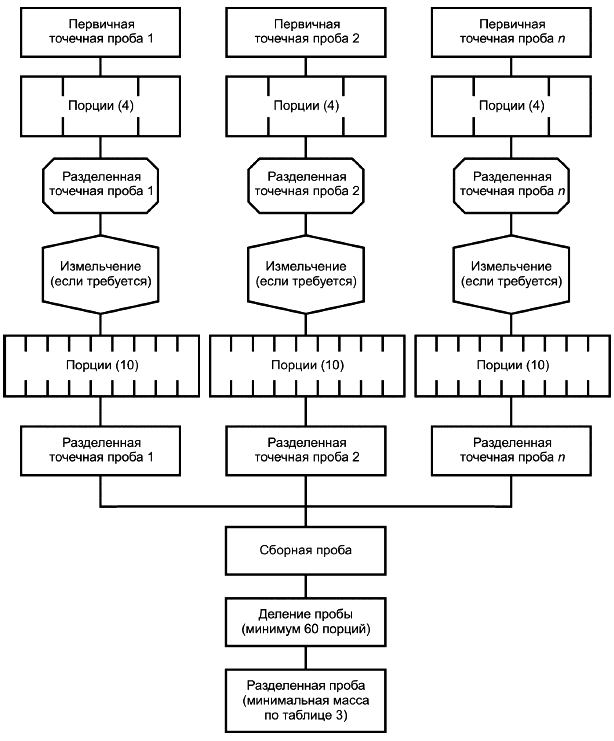

Минимальная масса разделенной точечной пробы должна быть такой, чтобы на каждом этапе приготовления суммарная масса всех разделенных точечных проб, представляющая подпартию топлива, была больше массы, указанной в таблице 3, с целью обеспечения требуемой прецизионности и с учетом назначения пробы и максимального размера кусков топлива. Если массы точечных проб слишком малы, чтобы удовлетворять этому требованию, то еще до сокращения разделенные точечные пробы должны быть измельчены.

В любом случае общая прецизионность деления складывается из дисперсий деления для каждого этапа деления пробы при ее приготовлении.

Минимальную массу пробы , позволяющую достичь других заданных величин прецизионности деления, вычисляют по формуле

, (16)

, (16)

где - масса, указанная в таблице 3;

- масса отобранной пробы, соответствующая заданной прецизионности;

- прецизионность деления с соблюдением требований таблицы 3 (например, прецизионность 0,2% по зольности);

- заданная прецизионность деления для данной стадии опробования.

Когда топливо регулярно опробуют при одних и тех же обстоятельствах, общую прецизионность опробования можно ограничить величиной, достигнутой ранее для всех контролируемых параметров (4.4.1), а массы проб могут быть скорректированы соответствующим образом. Однако, массы не должны быть ниже минимальных, требуемых соответствующим стандартом на метод испытания.

В случае, когда отбирают общую пробу, из которой затем готовят пробы для различных испытаний (4.3.6), первоначальное количество точечных проб, составляющих общую пробу должно быть таким, которое требуется для приготовления пробы для общего анализа или для приготовления пробы для определения влаги (принимается большая величина). Если количество топлива, оставшееся после приготовления проб для специальных испытаний, оказывается недостаточным для приготовления пробы для общего анализа, то массу пробы, заданную начальным количеством точечных проб, следует увеличить за счет взятия дополнительных точечных проб. Приготовление проб для специальных испытаний из общей пробы приведено в 8.7.

Когда при опробовании топлива отбирают общую пробу, из которой далее будут готовить пробы для различных испытаний, необходимо принять во внимание массу и гранулометрический состав, который должна иметь проба для каждого испытания.

4.5 Проверка общей прецизионности опробования партии топлива расчетным путем и выбор плана отбора проб

Ручной отбор проб обеспечивает гибкость в выборе наиболее оптимальных сочетаний числа подпартий и количества отбираемых точечных проб. Рекомендуется сначала произвести расчет прецизионности опробования для различных возможных сочетаний и по результатам этого расчета принимать решение о выборе схемы отбора проб.

В таблице 1 приведены результаты таких расчетов в случае непрерывного отбора проб из движущихся потоков для некоторого диапазона величин общей прецизионности , дисперсии, связанной с приготовлением и испытанием проб

, при принятых значениях дисперсии точечной пробы (по зольности)

5 для обогащенного угля и

10 для необогащенного угля.

В приложении А приведен пример вычисления общей прецизионности, массы точечных проб, количества подпартий и количества точечных проб на одну подпартию.

4.6 Определение полученной прецизионности путем дублированного отбора проб

4.6.1 Общие положения

С помощью процедуры дублированного отбора проб можно проверить прецизионность опробования, проведенного по определенному плану, для конкретной партии топлива. Для этого отбирают такое же количество точечных проб, но последовательные пробы помещают в разные контейнеры, в результате чего получают несколько дублированных проб. Затем каждую дублированную пробу подготавливают отдельно и подвергают испытанию, определяя в них какой-либо проверяемый параметр, например зольность. Следует заметить, что каждая дублированная проба составляется из меньшего количества точечных проб по сравнению с нормальным опробованием.

4.6.2 Метод и расчет

Устанавливают показатель, который планируется определить, например, зольность (на сухое состояние топлива), а также план отбора проб, позволяющий добиться необходимой прецизионности отбора, в соответствии с 4.3.

Вместо обычного составления проб от каждой подпартии топлива, объединяют все количество точечных проб как дублированные пробы. Число дублированных проб

должно быть не меньше числа подпартий, использованных для расчетов

, и не меньше 10. Если имеется 10 таких проб, а контейнеры для хранения помечены как А, В, С, D, E, F, G, H, I, J, тогда последовательные точечные пробы помещают в контейнеры в следующем порядке: А, В, С, D, E, F, G, H, I, J, А, В, С, D, ... .

В таблице 5 приведен типичный пример расчетов результатов определения зольности (на сухое состояние топлива), %, полученных при опробовании отдельной партии топлива.

Таблица 5 - Результаты определения зольности (на сухое состояние топлива), полученные при опробовании отдельной партии топлива

Обозначение пробы | Зольность пробы | |

А | 15,30 | 234,09 |

В | 17,10 | 292,41 |

С | 16,50 | 272,25 |

D | 17,20 | 295,84 |

Е | 15,80 | 249,64 |

F | 16,40 | 268,96 |

G | 15,70 | 246,49 |

Н | 16,30 | 265,69 |

I | 18,00 | 324,00 |

J | 16,70 | 278,89 |

Сумма | 165,00 | 2728,26 |

Число дублированных проб (Техническая поправка 1 от 2009-05-01). |

Средний результат испытаний составляет 165/10=16,5%.

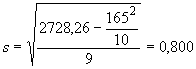

Среднеквадратичное стандартное отклонение результатов (Техническая поправка 1 от 2009-05-01). |

![]()

.

.

Наилучшее значение прецизионности опробования партии топлива , вычисляют по формуле

![]() , (17)

, (17)

т.е. ![]() .

.

4.6.3 Прецизионность, получаемая на основе нормального плана отбора проб

Если описанную выше процедуру использовать для разработки плана отбора проб, в формулу (4) подставляют полученную величину прецизионности (в соответствии с ИСО 13909-7), количество точечных проб в одной пробе и число дублированных проб (вместо числа подпартий) и оценивают, исходя из этой формулы, дисперсию точечной пробы. Затем, используя процедуру, описанную в 4.3, составляют план отбора проб.

4.7 Ситовый анализ

Топлива, подлежащие опробованию в соответствии с настоящим стандартом, могут значительно отличаться по крупности и гранулометрическому составу. Кроме того, определяемые параметры (доля продукта в процентах, оставшаяся на определенном сите, средний размер частиц и т.д.) могут различаться от случая к случаю. Более того, при разработке плана отбора, где предусмотрено деление пробы, должны учитываться погрешности деления, которые отсутствуют, когда ситовой анализ проводят без предварительного деления.

Эти факторы следует принимать во внимание, когда количество точечных проб, требуемое для получения заданной прецизионности, определяют расчетным путем (4.4.2). При отсутствии какой-либо информации о дисперсии точечной пробы первоначально принимают количество точечных проб в одной сборной пробе равным 24.

Результаты расчетов сравнивают с прецизионностью, заданной для отдельных параметров и, при необходимости, количество точечных проб корректируют в соответствии с процедурой, изложенной в 4.5.

При отборе проб для определения гранулометрического состава крайне важно для уменьшения систематической погрешности результатов ситового анализа свести к минимуму вероятность измельчения пробы. Поэтому количество свободных падений топлива должно быть минимальным.

Минимальные массы пробы для ситового анализа приведены в таблице 3, столбцы 5 (прецизионность 1%) и 6 (прецизионность 2%). Эти массы вычислены на основе прецизионности определения сверхкрупной фракции, т.е., кусков топлива с размером, больше максимального. Прецизионность для других фракций, как правило, выше.

5 Отбор проб

5.1 Общие положения

Фундаментальные требования к отбору проб сводятся к тому, что все части партии должны быть доступными для пробоотборника. Отбор проб должен быть выполнен путем систематического отбора проб через определенные интервалы времени или массы или путем послойного случайного отбора проб.

Систематическая погрешность при отборе проб может быть внесена, если часть топлива исключается из опробования. Особенно внимательно следует подходить к отбору проб очень неоднородных, слоистых топлив или смесей топлив. Во время отбора проб могут происходить циклические изменения качества угля. Должны быть приняты все меры для того, чтобы исключить совпадение цикла изменения качества топлива с моментами взятия точечных проб при систематическом опробовании. Если этого сделать нельзя, систематическая погрешность будет присутствовать обязательно, и она может быть неприемлемой. В этом случае отбор проб можно провести методом послойной случайной выборки.

Для отбора проб топлива из движущихся потоков применяют следующие методы, изложенные в разделе 5:

a) отбор проб с остановленной ленты транспортера;

b) отбор проб из падающего потока;

c) отбор проб с движущейся ленты транспортера;

d) отбор проб из штабеля (в процессе создания/отгрузки);

e) отбор проб из ковшового/фронтального погрузчика;

f) отбор проб из баржи/грузовика/вагона (при загрузке/разгрузке).

В приложении В представлена информация о методах отбора проб от неподвижных партий топлива и отбор проб крупного топлива (более 150 мм). Описание отбора проб из партий, составленных из разного вида топлив, дано в 5.8, а метод случайного отбора точечных проб - в 5.9.

5.2 Отбор проб по интервалу времени

Первичные точечные пробы отбирают с равными предварительно установленными промежутками времени по всей партии или подпартии. Если расчетное количество точечных проб отобрано до завершения операции перемещения топлива, продолжают отбор дополнительных точечных проб через такие же интервалы времени до тех пор, пока операция перемещения не будет закончена.

Интервал времени , в минутах, между отбором первичных точечных проб устанавливают по формуле

![]() , (18)

, (18)

где - масса опробуемой подпартии, выраженная в метрических тоннах;

- максимальная скорость потока топлива, в метрических тоннах/час;

- количество первичных точечных проб в объединенной пробе (4.5).

5.3 Отбор проб по интервалу прохождения массы

Первичные точечные пробы отбирают через предварительно установленные интервалы прохождения массы партии топлива или ее подпартии. Этот интервал следует соблюдать в течение всего времени отбора проб от подпартии. Если расчетное количество точечных проб отобрано до завершения операции перемещения топлива, продолжают отбор дополнительных точечных проб через такие же интервалы массы до тех пор, пока операция перемещения не будет закончена.

Интервал массы , в тоннах, между отбором точечных проб устанавливают по формуле:

![]() , (19)

, (19)

где - масса опробуемой подпартии топлива, т;

- количество первичных точечных проб в объединенной пробе.

Интервал массы между отбором точечных проб должен быть равным или меньше интервала, вычисленного по количеству точечных проб, заданных в 4.5, чтобы количество отобранных точечных проб было не меньше установленного минимального значения.

5.4 Расслоенная случайная выборка

5.4.1 Общие положения

Расслоенная случайная выборка наугад означает, что для каждого интервала времени или массы реальный отбор точечной пробы смещается на произвольную величину времени или массы, соответственно, при условии, что точечная проба должна быть взята до истечения этого интервала.

Во время расслоенной случайной выборки возможна ситуация, когда две точечные пробы отбираются почти вместе, если даже их отбирают в разные интервалы массы или времени.

5.4.2 Расслоенная случайная выборка по интервалу времени

Интервал времени для отбора проб должен быть установлен, как указано в 5.2, а массу точечной пробы - как в 4.4.9. До наступления каждого следующего интервала времени отбора проб должно быть задано случайное число между нулем и полным интервалом выборки в секундах или минутах. Тогда точечные пробы должны быть взяты после истечения времени, указанного этим случайным числом.

5.4.3 Расслоенная случайная выборка по интервалу прохождения массы

Интервал массы для отбора устанавливают по 5.3, а массу точечной пробы - по 4.4.9. До начала прохождения каждого следующего интервала массы случайным образом называют некоторое число между нулем и полным интервалом массы (в метрических тоннах). Точечную пробу отбирают, когда после начала следующего интервала пройдет масса угля, выражаемая этим случайным числом.

5.5 Отбор точечных проб

Отбор точечных проб должны выполнять опытные работники с использованием подходящего оборудования.

Точечные пробы следует извлекать за одну операцию без переполнения устройства для взятия пробы или просыпания из него топлива.

Отверстие в устройстве для взятия точечной пробы должно быть, по меньшей мере, в три раза больше максимального размера кусков топлива при крупности кусков топлива 30 мм и более (раздел 6) с тем, чтобы обеспечивать включение в точечную пробу более крупных кусков.

Крупные и твердые куски топлива или породы не должны отбрасываться при взятии точечной пробы. Не допускается прилипание мокрого топлива к устройствам для отбора проб.

5.6 Отбор проб топлива из движущегося потока

5.6.1 Отбор проб с остановленной ленты конвейера

Некоторые методы отбора проб имеют тенденцию к отбору увеличенного количества либо крупных, либо мелких частиц топлива и, следовательно, могут вносить систематическую погрешность. Метод отбора точечной пробы путем взятия топлива по всей площади поперечного сечения потока угля или кокса с остановленной ленты конвейера является единственным, гарантирующим отбор частиц всех размеров и, следовательно, получение пробы, свободной от систематической погрешности. Поэтому этот метод отбора проб является эталонным и по нему проверяют все другие методы. Однако, его практически не используют для регулярного отбора проб, т.к. он отрицательно влияет на работу предприятия. Точечные пробы следует извлекать по всей ширине и толщине потока топлива при нормальной загрузке в месте опробования топлива.

Если практически можно организовать периодическую остановку ленты конвейера, то точечные пробы могут быть извлечены по всей площади поперечного сечения потока без каких-либо затруднений. При этом должны быть приняты меры безопасности, предотвращающие внезапное возобновление движения остановленной ленты конвейера.

Точечные пробы с остановленной ленты конвейера отбирают с помощью пробоотборника рамочной или аналогичной конструкции (6.2.7) по всей площади поперечного сечения потока топлива, находящегося на транспортере в неподвижном состоянии.

Ширина полного сечения устройства для отбора проб должна быть, по меньшей мере, в три раза больше максимального размера кусков опробуемого топлива при крупности кусков 30 мм и более. Пробоотборник рамочной конструкции должен размещаться на неподвижной ленте конвейера таким образом, чтобы он погружался в массу топлива до соприкосновения по всей ширине ленты.

Отдельные крупные куски топлива, попавшие под левую сторону рамы, необходимо втолкнуть внутрь объема точечной пробы, а куски топлива, препятствующие погружению пробоотборника с правой стороны, отводят в сторону от точечной пробы, или наоборот. Выбранная изначально методика должна применяться на протяжении всего отбора точечных проб.

Все куски топлива на ленте конвейера, лежащие в пределах рамы пробоотборника, должны быть захвачены и перенесены в контейнер для накопления сборной пробы. Никакая часть точечной пробы не должна быть утеряна во время извлечения. Не следует допускать прилипания мокрого топлива к раме пробоотборника, но нагрев рамы во избежание такого прилипания недопустим.

5.6.2 Отбор проб из падающего потока

При таком методе опробования пробы отбирают из движущегося потока топлива в месте перепада высот.

Пробоотборник должен обеспечивать безопасный доступ по всей площади поперечного сечения потока для отбора точечной пробы без чрезмерного физического напряжения. Этот метод отбора не следует применять для систем производительностью около 100 т/ч и больше.

Точечные пробы отбирают из падающего потока топлива с помощью пробоотборника, перемещающегося поперек потока с постоянной, по возможности, скоростью не более 0,6 м/с. Ширина раскрытия пробоотборника должна в три или больше раз превышать максимальный размер кусков топлива крупностью 30 мм и более (раздел 6), для того, чтобы обеспечить попадание в точечную пробу кусков топлива большего размера.

Устройство для отбора проб должно пересекать поток топлива по всей площади его поперечного сечения. Топливо вблизи краев потока, а также слои топлива различного вида или с разным гранулометрическим составом, если такое расслоение имеет место, должны быть адекватно представлены в пробе.

Это может быть достигнуто путем движения пробоотборника через поток справа налево или наоборот, либо путем движения пробоотборника вперед-назад через поток топлива, причем в одном направлении пробоотборник находится в нормальном положении, а в другом - в опрокинутом. Альтернативно пробоотборник может быть заполнен при движении через поток спереди назад при условии, что извлекают его из потока, например, путем перемещения в сторону.

При необходимости для удержания пробоотборника при его движении через падающий поток топлива используют кронштейн или специальную подставку с адекватной опорой.

5.6.3 Отбор проб из движущейся ленты конвейера

Проводить ручной отбор проб из движущейся ленты конвейера не рекомендуется.

5.6.4 Отбор проб из штабеля (в процессе закладки/забора)

Отбор проб топлива из штабелей проводят во время процесса их закладки или забора топлива из штабеля. Отбор проб из неподвижных штабелей не рекомендуется, однако, в отсутствие альтернативных вариантов, отбор проб проводят методом, описанным в приложении В. О качестве топлива, опробованного таким методом, можно судить только приблизительно.

Точечные пробы отбирают на рабочей стороне штабеля из ковша фронтального погрузчика (5.6.5) или из единичного, отдельного груза, доставленного к штабелю, перед отправкой этого груза в основной массив штабеля. При отборе точечных проб на рабочей стороне штабеля, насыпная поверхность его должна быть достаточно уплотненной, чтобы безопасно удерживать вес персонала и оборудования.

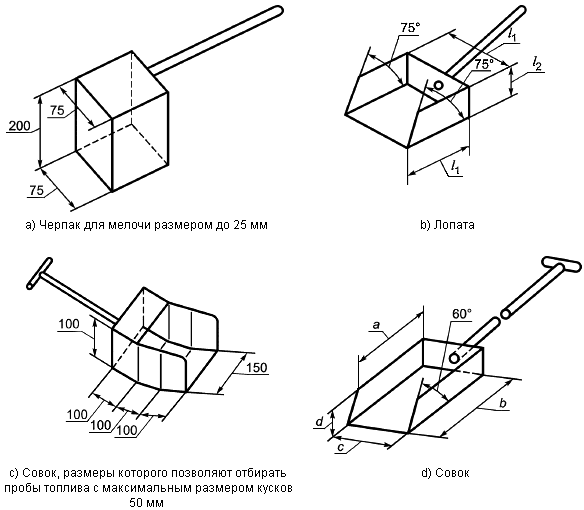

Для извлечения точечных проб используют ручной зонд/бур или совок. Отверстие зонда/бура или ширина совка должны быть, по меньшей мере, в три раза больше максимального размера кусков топлива, крупностью 30 мм и более (раздел 6), при этом надо иметь в виду, что точечная проба не должна заполнять совок полностью. Зонды и буры не должны применяться при отборе проб топлива, для которых требуется проведение ситового анализа. Места отбора точечных проб должны быть распределены, насколько это возможно, равномерно по всей рабочей стороне штабеля или по поверхности топлива в ковше фронтального погрузчика.

Выбранные ковши фронтальных погрузчиков, наполненные топливом, могут быть разгружены на чистую площадку. Затем из топлива отбирают точечные пробы либо на полную глубину кучи, либо со свежеобразованной ее поверхности.

Для отбора точечных проб снимают верхний слой топлива и погружают ручной зонд/бур или совок в топливо под прямым углом к его поверхности. Большие куски топлива не следует отбрасывать при отборе точечных проб, а также не следует допускать потери части точечной пробы при извлечении совка на поверхность. В связи с трудностью погружения зонда/бура в массив топлива, их используют только для опробования топлива размером не более 25 мм. Для обеспечения представительности точечной пробы зонд/бур необходимо погружать на всю глубину топлива.

5.6.5 Отбор проб из грейферных/фронтальных погрузчиков

При использовании для перемещения топлива грейферных или фронтальных погрузчиков, то отбор точечных проб из этих машин является единственным способом для выборки.

При отборе проб из погрузчиков важна слаженность действий персонала, производящего отбор, и оператора грейфера или фронтального погрузчика.

Для извлечения точечных проб используют ручной зонд/бур или совок. Отверстие зонда/бура или ширина совка должны быть, по меньшей мере, в три раза больше максимального размера кусков топлива крупностью 30 мм и больше (см. раздел 6), чтобы крупные куски топлива могли быть включены в точечную пробу. При отборе проб для ситового анализа зонды и буры не используют. Места отбора точечных проб должны быть распределены, насколько это возможно, равномерно по всей площади захвата фронтального погрузчика или поверхности топлива в ковше.

Если применяют большие грейферы или фронтальные погрузчики, то топливо в таком погрузчике может быть разделено на секции с выборкой пробы только из одной секции. При отборе проб из последовательных грузов грейферов или фронтальных погрузчиков пробы берутся в каждой секции попеременно.

Выбранные грейферы и фронтальные погрузчики, наполненные топливом, могут быть разгружены на чистой площадке. Затем из этого топлива отбирают точечные пробы путем выборки на полную глубину только что насыпанного открытого топлива. Следует выбрать достаточное число грейферов и фронтальных погрузчиков с топливом, чтобы обеспечить отбор необходимого числа точечных проб.

Для отбора точечных проб ручной зонд/бур или совок погружают в топливо под прямым углом к его поверхности. Большие куски топлива не следует отбрасывать при отборе точечных проб, а также не следует допускать потери части точечной пробы при извлечении совка на поверхность. В связи с трудностью погружения зонда/бура в массив топлива, их используют только для опробования топлива крупностью не более 25 мм. Для обеспечения представительности точечной пробы зонд/бур необходимо погружать на всю глубину топлива.

5.6.6 Отбор проб из баржи/грузовой машины/железнодорожного вагона (при погрузке/разгрузке)

Отбор проб топлива во время его погрузки или разгрузки заключается в постоянном извлечении точечных проб из ряда мест, распределенных по только что обнаженной поверхности топлива. Не допускается проводить отбор проб из верхних слоев топлива полностью загруженных барж, грузовиков или вагонов до их разгрузки из-за возможной сегрегации или влияния погоды во время транспортировки. Отбор проб из всей толщи топлива проводят только с помощью зондов (6.2.4).

Отбор проб топлива в баржах осуществляют в трюме путем извлечения точечных проб из ряда мест, распределенных по разным слоям топлива, образующимся время от времени в процессе загрузки или разгрузки баржи, т.е. отбор проб проводят из каждого следующего слоя топлива, образующегося во время погрузки/разгрузки. Если нет возможности доступа ко всему топливу в трюме, то опробование может иметь серьезную систематическую погрешность. Допускается отбор проб из верхнего слоя топлива сразу после загрузки барж, грузовиков или вагонов при условии, что загружается топливо однородное по качеству.