ГОСТ Р 54230-2010

(CEN/TS 15415:2006)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Топливо твердое из бытовых отходов

ОПРЕДЕЛЕНИЕ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА СИТОВЫМ МЕТОДОМ

Solid recovered fuels. Determination of granulometric composition

ОКС 75.160.10

Дата введения 2012-07-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦСМВ") на основе собственного перевода на русский язык англоязычной версии документа, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 179 "Твердое минеральное топливо"

3 УТВЕРЖДЕН и ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 декабря 2010 г. N 1029-ст

4 Настоящий стандарт является модифицированным по отношению к европейскому документу СЕН/ТС 15415:2006* "Топливо твердое из бытовых отходов. Определение распределения размера частиц методом сита" (CEN/TS 15415:2006 "Solid recovered fuels - Determination of particle size distribution by screen method", MOD) путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом.**

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

** В оригинале обозначения и номера стандартов и нормативных документов отмеченные в разделе 2 "Нормативные ссылки" знаком "**" приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Август 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает метод определения гранулометрического состава твердого топлива, получаемого из бытовых отходов, путем механического или ручного рассева. Метод предназначен для гранулированного агломерированного или неагломерированного топлива, как например пух, пеллеты, брикеты.

Примечание - Для определения гранулометрического состава мелких частиц размером менее 1 мм (например, шлама) более представительные результаты могут быть достигнуты с помощью других методов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51568-99 (ИСО 3310-1-90) Сита лабораторные из металлической проволочной сетки. Технические условия

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 54227** (CEN/TS 15442:2006) Топливо твердое из бытовых отходов. Методы отбора проб

ГОСТ Р 54228** (CEN/TS 15443:2006) Топливо твердое из бытовых отходов. Методы подготовки лабораторной пробы

ГОСТ Р 54232** (CEN/TS 15414-2:2006) Топливо твердое из бытовых отходов. Определение содержания влаги высушиванием. Часть 2. Общая влага. Ускоренный метод

ГОСТ Р 54235** (CEN/TS 15357:2006) Топливо твердое из бытовых отходов. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 54235, а также следующий термин с соответствующим определением:

3.1 номинальный верхний размер: Размер ячейки сита, через которое проходит по меньшей мере 95% массы материала.

4 Сущность метода

Метод основан на ручном или механическом просеивании материала через горизонтальные колеблющиеся сита и рассортировке его частиц по классам крупности в убывающем порядке. Для образцов с размером частиц менее 25 мм применим только механический рассев, для образцов с размером частиц 25 мм и более применим как механический, так и ручной рассев.

5 Оборудование и требования к нему

5.1 Сита

5.1.1 Общие положения

Геометрия отверстий сит, толщина сита, расстояния между отверстиями и диаметр отверстий должны соответствовать ГОСТ Р 51568-99. Отверстия сит могут быть как круглой, так и прямоугольной формы, что должно указываться в протоколе испытаний.

Для корректного сравнения результатов различных испытаний необходимо во всех случаях использовать однотипные сита с одинаковой формой ячеек.

Рама сита должна иметь высоту, позволяющую вместить образец и обеспечивающую свободное перемещение образца в процессе просеивания.

5.1.2 Минимальная площадь сит

Для испытаний необходим соответствующий набор сертифицированных испытательных сит круглой или прямоугольной формы. Для частиц размером более 10 мм эффективная площадь рассева должна быть более 0,12 м. Для частиц размером менее 10 мм эффективная площадь рассева может быть менее 0,12 м

, но более 0,025 м

.

Геометрия отверстий сит, толщина сит, расстояние между отверстиями и их диаметр должны соответствовать ГОСТ Р 51568-99 (ИСО 3310-1). Рама сита должна иметь высоту, позволяющую вместить пробу и обеспечивающую свободное перемещение пробы в процессе просеивания.

5.1.3 Количество и размеры сит

Количество сит и размер их ячеек должны подбираться в соответствии с размером частиц испытуемого образца.

Примечания

1 Для твердого топлива из бытовых отходов с размером частиц более 3,15 мм необходимо использовать сита с размером ячеек 3,15, 6,3, 12,5, 25, 50, 100 и 125 мм. Для топлива твердого из бытовых отходов с размером частиц менее 3,15 мм необходимо использовать сита с размером ячеек 0,2, 0,4, 0,8, 1,6 и 3,15 мм.

2 Для наиболее полного определения гранулометрического состава образца количество сит должно быть таким, чтобы на любом из сит оставалось не более 25% общей массы образца. На ситах с самым большим и самым маленьким размерами ячеек должно оставаться не более 5% общей массы образца.

3 Для более точного распределения частиц по размерам и во избежание преобладания одной из фракций рекомендуется дополнительно использовать сита по ISO 565:1990*.

_______________

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов.

5.2 Сборный лоток

Для сбора материала, проходящего через сита, необходимо достаточное число сборных лотков.

5.3 Плоская щетка

Для очистки сит необходима плоская щетка.

5.4 Механический грохот

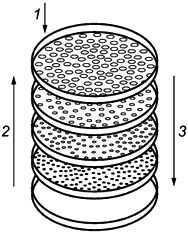

Если используется механическое устройство для просеивания (грохот), его колебания должны быть направлены в горизонтальной плоскости (в одном или двух направлениях) и должны производиться с частотой, соответствующей типу испытуемого материала. Принцип операции просеивания приведен схематично на рисунке 1.

|

1 - загрузка испытуемого материала; 2 - направление увеличения диаметра отверстий; 3 - направление движения материала

Рисунок 1 - Принцип операции просеивания

5.5 Весы

При проведении операции просеивания должны использоваться весы лабораторные по ГОСТ Р 53228-2008 с точностью взвешивания до 0,1 г.

6 Подготовка проб

Отбор и подготовка проб проводятся по ГОСТ Р 54227 и ГОСТ Р 54228.

Минимальная масса испытуемого образца должна составлять:

- 1 кг - для проб с номинальным верхним размером частиц менее 25 мм;

- 2 кг - для проб с номинальным верхним размером частиц от 25 до 150 мм;

- 3 кг - для проб с номинальным верхним размером частиц более 150 мм.

Во избежание слипания частиц или искажения результатов в связи с потерей влаги в процессе просеивания содержание влаги в пробе для просеивания должно быть менее 20%. При необходимости образцы должны быть предварительно высушены.

Содержание влаги в материале для просеивания определяют на отдельной навеске в соответствии с ГОСТ Р 54232. Содержание влаги должно определяться и записываться одновременно с определением распределения частиц по размерам.

Примечание - При помощи предварительной сушки влажность пробы для испытаний приводят в равновесие с влажностью окружающей атмосферы в соответствии с ГОСТ Р 54232.

7 Проведение испытания

7.1 Общие положения

В зависимости от размера сит испытуемая проба может быть разделена на несколько порций, чтобы предотвратить переполнение сит. Порции просеивают последовательно, одну за другой.

Примечания

1 Для проб, ранее не подвергавшихся испытаниям на данном оборудовании, проводят предварительное испытание. Необходимое время рассева определяется в ходе предварительных испытаний отдельно для каждого вида топлива и каждого образца оборудования.

2 Необходимо избегать потери частиц в ходе определения масс каждой из фракций во время предварительных испытаний. Рассев продолжают до тех пор, пока изменение масс между двумя последовательными ситами достигнет 0,3% общей массы образца в течение минуты рассева.

3 Чрезмерная продолжительность рассева может привести к изменению гранулометрического состава образца, т.к. истирание частиц приведет к искусственному преобладанию тонких фракций.

7.2 Ручное просеивание

Сито с наибольшим диаметром отверстий помещают на сборный лоток. Взвешивают испытуемый образец с точностью до 0,1 г. Распределяют пробу или ее часть ровным слоем на сите и начинают просеивание, сочетая вертикальные и горизонтальные движения сита. Просеивают до тех пор, пока прохождение частиц через сито не прекратится полностью.

Прошедшие через сито частицы собирают в сборный лоток. Материал из него распределяют ровным слоем на сите со следующим размером ячеек (в убывающем порядке) и повторяют операцию.

После просеивания пробы через сито с наименьшим размером ячеек материал, оставшийся на каждом сите и в сборном лотке, взвешивают с точностью до 0,1 г.

В случае застревания частицы в ячейке сита ее извлекают и добавляют к материалу, оставшемуся на этом же сите (как не прошедшую сквозь сито).

Все частицы размером более 100 мм в максимальном измерении распределяют вручную в одну или несколько фракций, независимо от того, с какого из сит или сборных лотков они были взяты. Класс размера этих частиц определяется исходя из их длины (размера в максимальном измерении).

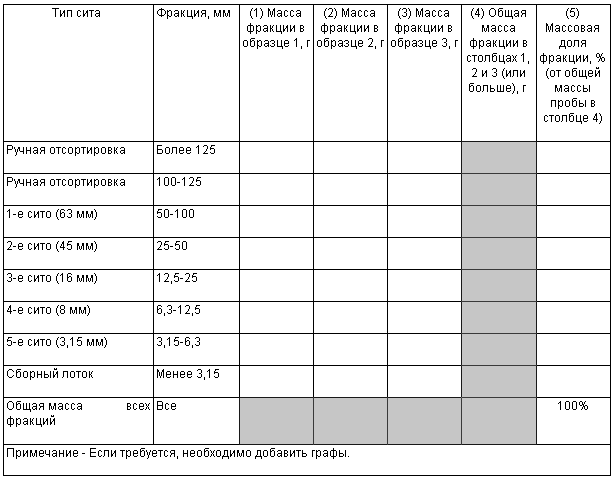

Массу каждой из фракций записывают в соответствии с таблицей 1.

Таблица 1 - Результаты анализа гранулометрического состава

|

Примечания

1 При использовании сит меньшей площади для удобства можно просеивать одновременно на двух ситах или более. При этом следят, чтобы сита (особенно с меньшими размерами ячеек) не забивались из-за чрезмерного количества материала на расположенных сверху ситах. Если сита забиваются, необходимо остановить испытания, уменьшить количество пробы и повторить испытания заново.

2 Во многих случаях полезно определить максимальный размер и записать его по схеме в соответствии с таблицей 2. Информация о самой длинной частице может быть необходима для вычисления среднего размера частиц или для иллюстрации результатов кумулятивной кривой распределения по размерам.

Таблица 2 - Прочие данные

Общая масса испытуемого образца, г | |

Количество частиц длиной более 125 мм | |

Количество частиц длиной от 100 до 125 мм | |

Длина самой длинной частицы, мм (если требуется) | |

Разница между общей массой пробы и общей массой всех фракций (столбец 4), % от общей массы пробы | |

Массовая доля влаги в испытанной пробе, % | |

Механический или ручной рассев | |

Сита из металлической проволочной сетки или из перфорированной пластины | |

Тип топлива (брикеты, катышки, очес и т.д.) |

В процессе определения гранулометрического состава ситовым методом тонкие частицы, превышающие по длине диаметр отверстия, пройдут сито и смешаются с частицами меньшей по размеру фракции. Большинство из этих частиц должны оставаться в этой фракции. Лишь частицы, длина которых превышает 100 мм (в максимальном измерении), должны быть отсортированы вручную, независимо от того, с какого из сборных лотков они были собраны.

7.3 Механическое просеивание

Собирают и приводят в действие механический грохот с ситами соответствующего размера с последовательно убывающими размерами ячеек, внизу которого находится сборный лоток. Взвешивают пробу с точностью до 0,1 г. Распределяют пробу или порцию ровным слоем на верхнем сите и начинают просеивание.

Материал, оставшийся на каждом из сит и в сборном лотке, взвешивают с точностью до 0,1 г.

В случае застревания частицы в ячейке сита ее извлекают и добавляют к материалу, оставшемуся на этом же сите (как не прошедшую сквозь сито).

Все частицы размером более 100 мм в максимальном измерении распределяют вручную в одну или несколько фракций независимо от того, с какого из сит или сборных лотков они были взяты. Класс размера этих частиц определяется исходя из их длины (размера в максимальном измерении).

Массу каждой из фракций записывают в соответствии с таблицей 1.

Необходимо следить за тем, чтобы сита (особенно с меньшими размерами ячеек) не забивались из-за чрезмерного количества материала на расположенных сверху ситах. Если сита забиваются, необходимо остановить испытания, уменьшить размер порции и повторить испытания заново.

В процессе определения гранулометрического состава методом просеивания тонкие частицы, превышающие по длине диаметр отверстия, пройдут сито и смешаются с частицами меньшей по размеру фракции. Большинство из этих частиц должны оставаться в этой фракции. Лишь частицы, длина которых превышает 100 мм (в максимальном измерении), должны быть отсортированы вручную независимо от того, с какого из сборных лотков они были собраны.

Примечания

1 Во многих случаях полезно определить максимальный размер частицы и записать его по схеме в соответствии с таблицей 2. Информация о самой длинной частице может быть необходима для вычисления среднего размера частиц или для иллюстрации результатов кумулятивной кривой распределения по размерам.

2 В ходе испытаний частицы, особенно тонких фракций, могут прилипать к бортам сит из-за статического электричества. Налипание определяют в ходе предварительных испытаний отдельно для каждого вида топлива и каждого испытательного оборудования. Накопление статического электричества можно уменьшить путем зачистки сит медной проволочной щеткой.

8 Расчет результатов

Результат выражают в процентах от общей массы всех фракций. Если просеивают более одной пробы (порции), массы соответствующей фракции, полученные в проведенных испытаниях, должны быть сложены перед расчетом общей доли каждого класса крупности. Эта процедура показана в таблице 1.

Разница между общей массой пробы и общей массой всех фракций, в соответствии с таблицей 1, не должна превышать 2%. Большие различия могут возникать из-за потери частиц пробы или их застревания в ячейках сит либо в результате изменения массовой доли влаги в процессе испытаний. В этом случае причины отклонений должны быть исследованы, а испытание должно быть проведено повторно. В случае если повторное испытание невозможно или результаты повторного испытания также дают неприемлемое отклонение, это должно быть отражено в отчете.

9 Прецизионность

Из-за различной природы твердого топлива из бытовых отходов невозможно предоставить точные данные (повторяемость и воспроизводимость) для приведенного метода испытаний.

10 Протокол испытаний

Протокол испытаний должен включать, как минимум, следующую информацию:

- наименование лаборатории и дату проведения испытания;

- идентификацию товара или исследуемой пробы;

- ссылку на настоящий стандарт;

- сведения о том, какая операция просеивания (ручная или механическая) применялась и какой тип сит (из металлической проволоки или с перфорированной пластиной) был использован;

- любое отступление в процессе испытаний от стандарта;

- условия, замечания и отклонения, выявленные в ходе проведения испытания, которые могли повлиять на его результат;

- результаты испытаний, как показано в таблице 1;

- если расхождение между общей массой пробы и общей массой всех фракций в процентах от общей массы пробы, как указано в столбце 4 (таблица 1), было превышено более чем на 2,0%, это должно быть обязательно отмечено в протоколе испытаний. Также должно быть указано, почему испытание в таком случае не было проведено повторно.

УДК 662.6:543.812:006.354 | ОКС 75.160.10 |

Ключевые слова: твердое топливо из бытовых отходов, гранулометрический состав, фракция по размеру частиц, ситовый метод | |

Электронный текст документа

и сверен по:

, 2019