ГОСТ Р ИСО 13909-5-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Уголь каменный и кокс

МЕХАНИЧЕСКИЙ ОТБОР ПРОБ

Часть 5

Кокс. Отбор проб из движущихся потоков

Hard coal and coke. Mechanical sampling. Part 5. Coke. Sampling from moving streams

ОКС 75.160.10

Дата введения 2015-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦСМВ") совместно с Открытым акционерным обществом "Восточный научно-исследовательский углехимический институт" (ОАО "ВУХИН") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 395 "Кокс и продукты коксохимии".

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 2046-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 13909-5:2001* "Уголь каменный и кокс. Механический отбор проб. Часть 5. Кокс. Отбор проб из движущихся потоков" (ISO 13909-5:2001 "Hard coal and coke - Mechanical sampling - Part 5: Coke - Sampling from moving streams", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт подготовлен на основе международного стандарта ИСО 13909-5:2001 "Уголь каменный и кокс. Механический отбор проб. Часть 5. Кокс. Отбор проб из движущихся потоков" (ISO 13909-5:2001 "Hard coal and coke - Mechanical sampling - Part 5: Coke - Sampling from moving streams"), являющегося одной из частей серии стандартов под общим наименованием "Уголь каменный и кокс. Механический отбор проб", разработанных Техническим комитетом ISO/TS 27 "Твердое минеральное топливо", Подкомитетом SC 4 "Отбор проб".

Международные стандарты серии ИСО 13909 состоят из следующих частей:

- Часть 1. Общее введение;

- Часть 2. Уголь. Отбор проб из движущихся потоков;

- Часть 3. Уголь. Отбор проб из неподвижных партий;

- Часть 4. Уголь. Подготовка проб для испытаний;

- Часть 5. Кокс. Отбор проб из движущихся потоков;

- Часть 6. Кокс. Подготовка проб для испытаний;

- Часть 7. Методы определения прецизионности отбора, подготовки и испытания проб;

- Часть 8. Методы определения систематической погрешности.

Международные стандарты серии ИСО 13909 отменяют и заменяют ИСО 9411-1:1994 "Топливо минеральное твердое. Механический отбор проб из движущихся потоков. Часть 1. Уголь" и ИСО 9411-2:1994 "Топливо минеральное твердое. Механический отбор проб из движущихся потоков. Часть 2. Кокс", которые подверглись техническому пересмотру, а также методы механического отбора проб угля и кокса представленные в стандартах ИСО 1988:1975 "Уголь каменный. Отбор проб" и ИСО 2309:1980 "Кокс. Отбор проб".

1 Область применения

Настоящий стандарт устанавливает требования к методике разработки схемы механического отбора проб кокса из движущихся потоков и применяемым методам отбора проб, а также общие требования к оборудованию по отбору проб.

Разнообразие типов оборудования для отбора проб и условий, при которых проводится механический отбор, делает неприемлемым установление стандартных конструкций пробоотборников, пригодных для всех ситуаций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 13909-1:2001, Hard coal and coke - Mechanical sampling - Part 1: General introduction (Уголь каменный и кокс. Механический отбор проб. Часть1. Общее введение)

________________

Заменен на ISO 13909-1:2016.

ISO 13909-6:2001, Hard coal and coke - Mechanical sampling - Part 6: Coke - Preparation of test samples (Уголь каменный и кокс. Механический отбор проб. Часть 6. Кокс. Приготовление проб для испытаний)

________________

Заменен на ISO 13909-6:2016.

ISO 13909-7:2001, Hard coal and coke - Mechanical sampling - Part 7: Methods for determining the precision of sampling, sample preparation and testing (Уголь каменный и кокс. Механический отбор проб. Часть 7. Методы определения прецизионности отбора проб, их приготовления и испытания)

________________

Заменен на ISO 13909-7:2016.

ISO 13909-8:2001, Hard coal and coke - Mechanical sampling - Part 8: Methods of testing for bias (Уголь каменный и кокс. Механический отбор проб. Часть 8. Методы определения систематической погрешности)

________________

Заменен на ISO 13909-8:2016.

3 Термины и определения

В настоящем стандарте применены термины и определения по ИСО 13909-1.

4 Выбор схемы отбора проб

4.1 Общие положения

Для разработки схемы отбора проб необходимо следующее:

a) установить перечень параметров качества, подлежащих определению, и виды проб, необходимых для испытаний;

b) определить размер опробуемой партии продукции;

c) определить или принять требуемую прецизионности по каждому показателю качества;

d) определить метод объединения точечных проб в объединенную пробу и метод первичной подготовки (обработки) проб (см. ИСО 13909-6);

e) установить или предположить состояние изменчивости кокса (см. 4.3.2) и дисперсию, связанную с подготовкой и испытанием проб (см. 4.3.3). Методы определения изменчивости и дисперсии подготовки и испытания приведены в ИСО 13909-7;

f) определить число подпартий и число точечных проб от одной подпартии, необходимых для получения требуемой прецизионности результатов (см. 4.3.4);

g) принятие решения об отборе проб с учетом времени или массы (см. раздел 5).

Установить интервалы отбора точечных проб в минутах между двумя последовательными отборами при отборе на основе времени или массу кокса, в тоннах, проходящую мимо пробоотборника между двумя последовательными отборами проб при отборе проб на основе массы;

h) установить номинальный верхний размер кусков кокса для определения минимальных масс точечной и объединенной проб (см. 4.4).

Примечание - Первоначально номинальный верхний размер кусков оценивают по информации, полученной от поставщика, или визуально, а затем в случае необходимости проверяют с помощью предварительных испытаний

i) определить минимальную среднюю массу точечной пробы (см. 4.5).

4.2 Разработка схемы отбора проб

4.2.1 Общие положения

Первая стадия разработки схемы выборочного контроля заключается в идентификации партии продукции, из которой будет проводиться отбор.

Пробы могут быть предназначены для технической оценки качества продукции при технологическом регулировании процесса производства, или для контроля качества, исходя из коммерческих соображений как для производителя, так и для потребителя. Важно точно установить, на какой стадии процесса обработки кокса должны быть отобраны пробы (до сортировки, после сортировки, при погрузке и т.д.) и возможность отбора. Исходя из этого разрабатывают схему отбора проб.

Однако в случаях, когда невозможно отобрать пробы в нужных местах, необходимо выбрать наиболее подходящий альтернативный вариант.

4.2.2 Виды проб для испытаний в зависимости от определяемых параметров

Пробы, предназначенные для определения влаги и определения физических характеристик, могут отбираться отдельно или в виде одной пробы, которую потом разделяют. В настоящем стандарте проба, которая отобрана для определения влаги (и может также использоваться для общего анализа), называется пробой для определения содержания влаги.

Проба, которая отобрана только для проведения физических испытаний, называется пробой для определения физических характеристик. Если проба используется для определения и влаги, и физических характеристик, то пробу называют общей.

При механическом отборе проб кокса единственной пробой, которая при некоторых обстоятельствах (см. 4.2.6) может отбираться автоматически, без этапа деления пробы, является проба на влагу.

Для достижения желаемой прецизионности, может оказаться необходимым отбирать разное количество точечных проб на влагу и для определения физических характеристик.

В случае отбора общей пробы необходимо отбирать большее количество точечных проб.

4.2.3 Деление партии

Пробы могут быть отобраны как из всей партии с получением одной пробы, так и из ряда подпартий (частей партии) с получением проб от каждой подпартии, например от кокса, отправленного или полученного в течение какого-либо времени из парохода, поезда, вагона, или от кокса, произведенного в течение какого-либо времени, например за смену.

Для повышения прецизионности полученных результатов может оказаться необходимым разделение партии на ряд подпартий.

Партии, от которых отбирают пробы в течение продолжительного времени, целесообразно разделять на ряд подпартий и отбирать пробы от каждой части.

4.2.4 Основные принципы отбора проб

Отбор проб можно проводить на основе времени или на основе массы.

При отборе проб на основе времени нужно установить промежуток времени в минутах между двумя последовательными отборами проб, а масса точечной пробы пропорциональна скорости потока на момент отбора пробы.

При отборе проб на основе массы интервал отбора определяют в тоннах кокса, проходящего мимо пробоотборника между двумя последовательными отборами, а масса точечных проб, составляющих объединенную пробу, должна быть фиксированной.

4.2.5 Прецизионность результатов

Необходимо установить для партии прецизионность по каждому определяемому показателю. Исходя из этого, определяют число подпартий и минимальное число точечных проб, отбираемых от каждой подпартии, как описано в 4.3.4, а среднюю массу первичных точечных проб - как описано в 4.5.

Для единичных партий необходимо предположить самый худший вариант изменчивости качества (см. 4.3.2). Достижимую прецизионность опробования можно определить, используя метод повторной выборки (см. ИСО 13909-7).

В начале регулярного отбора проб от неизвестного кокса необходимо предположить самый худший вариант изменчивости качества. В процессе отбора можно провести проверку, чтобы убедиться, что желаемая прецизионность достигнута, используя метод повторного (дубликатного) отбор проб, как описано в ИСО 13909-7.

Если в дальнейшем необходимо изменить прецизионность, то нужно изменить число подпартий и точечных проб, как указано в 4.3.4, а полученная прецизионность должна быть перепроверена. Прецизионность также необходимо проверять, если есть основание предположить, что неоднородность свойств опробуемого кокса увеличилась. Число точечных проб, предусмотренных в 4.3.4, соответствует такой прецизионности результатов, когда погрешность отбора проб в основном зависит от ошибок, допущенных при испытании, например при определении влаги. Однако при некоторых методах испытаний, например при определении Микум-показателей, сама по себе погрешность испытания довольно велика. В этом случае может возникнуть необходимость приготовления двух или более экземпляров одной и той же пробы (см. 4.3.4.3) и использовать среднее значение полученных результатов определений для получения лучшей прецизионности конечного результата.

4.2.6 Систематическая погрешность результатов

При механическом отборе проб особенно важно обеспечить, насколько это возможно, неизменность определяемых параметров кокса в результате отбора и подготовки проб или во время дальнейшего их хранения до испытания. Например, необходимо избегать дробления кокса в пробе, предназначенной для физических испытаний, а также потери влаги при хранении проб, предназначенных для определения влаги. При некоторых обстоятельствах это может потребовать ограничения минимальной массы точечной пробы (см. 4.5 и раздел 8).

Если время отбора проб на влагу из партий продолжительно, необходимо ограничить срок хранения проб за счет деления партии на ряд подпартий (см. 4.3.4).

При применении во время отбора и подготовки проб на влагу их измельчение и деление, определение влаги необходимо проводить с осторожностью из-за риска внесения систематической погрешности по причине потери влаги на этой стадии (см. 6.2.2). В частности, не рекомендуется измельчать горячий кокс.

Если систематическая погрешность неприемлема, пробу необходимо оставить в неизмельченном состоянии и подготовку пробы проводить вручную. Однако нужно признать, что некоторые систематические погрешности являются неизбежными вследствие дробления или потери влаги горячим коксом. Необходимо стремиться свести к минимуму разрушение или потерю влаги пробы.

После выбора схемы отбора проб она должна быть проверена на систематическую погрешность в соответствии с методами, приведенными в ИСО 13909-8.

4.3 Прецизионность отбора проб

4.3.1 Прецизионность и общая дисперсия

Всем методам отбора и подготовки проб, а также проведения испытаний присущи погрешности, в связи с чем экспериментальные результаты, полученные этими методами для любого заданного параметра, будут отличаться от истинного значения этого параметра. Абсолютное отклонение единичного результата от его "истинного" значения невозможно установить, но возможно оценить прецизионность экспериментальных результатов. Она является степенью согласования между собой результатов ряда определений, проведенных на одном и том же коксе, и отклонением средних результатов от принятой эталонной величины, то есть это систематическая погрешность результатов (см. ИСО 13909-8).

Вообще можно спланировать план отбора проб таким образом, чтобы можно было достичь любого уровня прецизионности.

Примечание - Необходимая общая прецизионность для партии обычно согласовывается между договоривающимися сторонами.

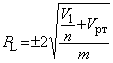

Теория оценки прецизионности приведена в стандарте ISO 13909-7. Там применяется формула:

, (1)

, (1)

где: - общая оценка прецизионности отбора, подготовки и испытания проб от партии при доверительной достоверности 95% в абсолютных процентах;

- дисперсия первичной точечной пробы;

- дисперсия подготовки и испытания определяемого показателя качества (по многократным отборам);

- число точечных проб, отобранных от подпартии;

- число подпартии в партии.

Если нужно установить качество кокса, от которого ранее пробы не отбирали, то при составлении схемы отбора необходимо сделать определенное предположение относительно изменчивости его (см. 4.3.2). Фактическую прецизионность, которую можно достичь для конкретной партии в соответствии с принятой схемой, можно определить по методике, приведенной в ИСО 13909-7.

Если постоянно отбирают пробу от кокса одного и того же типа, можно использовать схему отбора, которая была составлена для предыдущего отбора проб. Для составления оптимальной схемы отбора можно использовать метод, приведенный в ИСО 13909-7, таким образом, стоимость отбора проб, соответственно, будет минимальной.

4.3.2 Дисперсия первичных точечных проб

Дисперсия первичных точечных проб, , зависит от типа и номинального верхнего размера кусков кокса, первичной обработки и смешивания, абсолютного значения контролируемого параметра и массы отбираемой точечной пробы.

Число точечных проб, необходимое для составления пробы для определения влаги и для общего анализа, рассчитывают отдельно с использованием соответствующих значений дисперсии точечных проб и требуемой прецизионности.

Изменчивость проб на влагу обычно выше, чем на золу, и поэтому для одной и той же прецизионности количество точечных проб на влагу будет достаточным и для золы. Но если для золы нужна более высокая прецизионность, то для каждой пробы применяется дисперсия соответствующей первичной точечной пробы.

Значение дисперсии точечной пробы, , которое необходимо для расчета прецизионности по формуле (1), можно определить:

а) прямым определением на коксе, подлежащем испытанию, с использованием одного из методов, приведенных в ИСО 13909-7; или

b) принимая значение, полученное для аналогичного кокса с подобной схемой опробования.

Если любое из этих значений отсутствует, принимают для начала, значение дисперсии, равное 25 для зольности, и проверяют это после окончания отбора проб по одному из методов, изложенных в ИСО 13909-7.

4.3.3 Дисперсия подготовки и испытания

Значение дисперсии подготовки и испытания, , которое необходимо для расчета прецизионности по формуле (1), можно получить:

a) прямым определением на коксе, подлежащем испытанию, по одному из методов, приведенных в ИСО 13909-7; или

b) принимая значение, полученное для аналогичного кокса с применением одинаковой схемы подготовки пробы.

Если нет ни одного из этих значений, принимают для начала, что дисперсия равна 0,5 для зольности, и проверяют это после окончания отбора, подготовки и испытания по одному из методов, изложенных в ИСО 13909-7.

4.3.4 Число подпартий и число точечных проб от каждой подпартии

4.3.4.1 Общие положения

Число точечных проб, отбираемое из партии для того, чтобы получить определенную прецизионность, зависит от изменчивости качества кокса в партии и не зависит от массы партии.

Партию можно опробовать как одно целое с получением одной пробы от всей партии, или поделить ее на подпартии и отбирать пробы отдельно из каждой подпартии. Такое деление может быть необходимым для достижения требуемой прецизионности.

Могут быть и другие практические причины для деления партии, такие как:

c) удобство при отборе проб на протяжении длительного времени;

d) иметь массы пробы более удобные в обращении;

е) обеспечение целостности пробы, то есть, чтобы избежать систематической погрешности после отбора точечной пробы, в частности, чтобы свести к минимуму потерю влаги во время хранения. Необходимость деления партии зависит от таких факторов, как время, которое затрачивается на отбор и накопление проб, температуры окружающего воздуха и состояния его влажности, облегчения хранения пробы в герметичных контейнерах во время накопления проб и крупности кокса. Если есть подозрение относительно потери влаги, рекомендуется проводить проверку на определение систематической погрешности, чтобы сравнить качество эталонной пробы сразу же после отбора с пробой после хранения на протяжении определенного времени. Если будет выявлена систематическая погрешность, то время хранения проб необходимо уменьшить за счет более частого отбора проб, то есть увеличить число подпартий.

Показатели качества для партии должны быть рассчитаны как средневзвешенное значений, результатов, определенных для всех подпартий.

Как указано в 4.3.1, прецизионность определяется изменчивостью качества кокса, числом точечных проб и подпартий и дисперсией их подготовки и испытания. Путем преобразования формулы (1) можно показать, что число точечных проб в подпартии для получения желаемой прецизионности для всей партии можно рассчитать по формуле:

![]() . (2)

. (2)

Обозначения см. в формуле (1).

Для использования формулы (2) требуется выбрать число подпартий, необходимое для практической работы.

Теперь можно оценить число точечных проб в каждой подпартии для достижения желаемой прецизионности по формуле (2). Если - реальное количество проб, то можно считать, что установлена исходная схема отбора проб. Однако, если

меньше 10, то из каждой подпартии необходимо отбирать по 10 проб. Если

имеет слишком большое значение, необходимо увеличить количество подпартий, используя один из следующих способов:

a) увеличить до значений, удобных по массе или времени соответственно, пересчитывая

, и продолжать делать это, до тех пор, пока

не станет удобным числом, или

b) выбрать максимально реальное число точечных проб в подпартии, , и рассчитать число подпартий,

, по формуле:

![]() . (3)

. (3)

При необходимости можно откорректировать в сторону увеличения число подпартий, , к удобному числу и пересчитать

.

Примечание - Настоящий метод расчета числа точечных проб в подпартии для получения определенной прецизионности, исходя из дисперсии точечных проб и дисперсии подготовки и испытания, дает завышенную оценку нужного числа проб. Это происходит потому, что он базируется на предположении, что качество кокса изменяется случайным образом. Кроме этого, еще и потому, что при определении дисперсии проб нужны определенная подготовка и испытание и погрешности подготовки и испытания включаются более одного раза.

Во время принятия схемы отбора проб нужно предусматривать наихудший возможный вариант и использовать при разработке более высокие значения дисперсии отбора первичных точечных проб , чем те, которые могут иметь место во время работы по схеме. Во время проведения представительного отбора проб прецизионность результатов можно оценить и откорректировать (см. ИСО 13909-7), увеличивая или уменьшая число точечных проб в объединенной пробе с одинаковой массой точечных проб так, что требуемая прецизионность может быть достигнута с минимальными затратами.

Примеры расчетов приведены в приложении А.

4.3.4.2 Проба на влагу

Дисперсия отбора проб на влагу может колебаться в пределах от 0,2 до 25 в зависимости от абсолютного значения содержания влаги, размера кусков кокса и степени его предварительной обработки, рассеивания, смешения и прочего до отбора проб. Например, измельченный, хорошо рассортированный в узких интервалах промышленный кокс, испытанный во время поставки потребителю, будет иметь намного меньшую дисперсию, чем не измельченный кокс, отобранный с рампы, или очень крупный кокс во время отправки с завода-производителя. Опыт может подсказать, какого уровня дисперсии можно ожидать.

Для составления пробы с массой не менее приведенной в таблице 1 рекомендуется отбирать минимум 10 точечных проб.

Дисперсия на золу и другие химические показатели обычно меньше, чем на влагу. Если необходимо получить большую прецизионность для зольности, число точечных проб необходимо рассчитать для каждого определения и отбирать на влагу большее количество проб.

Таблица 1 - Минимальная масса проб

Номинальный верхний размер кусков, мм | Минимальная масса, кг |

Более 125 | 2000 |

125 | 1000 |

90 | 500 |

63 | 250 |

45 | 125 |

31,5 | 60 |

22,4 | 30 |

16,0 | 15 |

11,2 | 8 |

10,0 | 6 |

8,0 | 4 |

5,6 | 2 |

4,0 | 1 |

4.3.4.3 Проба для определения физических характеристик

Кокс, из которого осуществляется отбор проб, может очень различаться по физическим характеристикам: механической прочности, размеру кусков, гранулометрическому составу. Кроме того, на этих пробах можно определять много других параметров, например Микум-испытание, пористость, процент кокса, который остался на определенном сите, средний размер кусков и т.д. Погрешности подготовки пробы могут равняться нулю, если проводится испытание всей пробы, или быть очень большими, когда имеет место деление пробы.

Более того, обычно невозможно определить дисперсии отдельных точечных проб для таких испытаний, как Микум-испытание, так как масса точечной пробы для этого испытания очень мала.

При проведении многих физических испытаний для достижения нужной прецизионности единственный способ состоит в следующем:

a) деление партии на подпартии, или

b) подготовке двух или более испытываемых экземпляров одной и той же пробы от подпартии, испытании каждого экземпляра и определении среднего результата испытания для пробы.

После этого необходимо проверить прецизионность определяемого параметра и установить количество заданных точечных проб в соответствии с процедурой, описанной в ИСО 13909-7.

4.4 Минимальная масса пробы

Для большинства параметров, в частности распределения по крупности (гранулометрического состава) и всего, что связано с размером кусков, прецизионность результатов зависит прежде всего от представительности пробы, ее способностью иметь все классы крупности опробуемого кокса в той массе, которая отбирается для испытаний.

Минимальная масса пробы зависит от номинального верхнего размера кусков кокса, прецизионности, которая нужна для определяемого параметра, и от связи этого параметра с размером кокса. Эти взаимозависимости действуют на всех стадиях подготовки. Достижение такой массы пробы само по себе не гарантирует необходимой прецизионности. Она также зависит от количества точечных проб в объединенной пробе и их изменчивости (см. 4.3.4).

Массы, приведенные в таблице 1, являются рекомендуемыми при отборе пробы минимальной массы от неизвестного или неоднородного кокса. Хотя они могут быть сокращены для пробы на влагу, но они могут оказаться непригодными для определений, например надрешетного продукта с прецизионностью опробования и деления, равной 1%, особенно для очень крупного кокса.

Если пробы кокса отбираются постоянно при одинаковых условиях, должна проверяться общая прецизионность, получаемая для всех необходимых параметров в соответствии с ISO 13909-7, и соответственно должны корректироваться массы. Но массы нельзя уменьшать ниже минимальных требований, приведенных в соответствующих стандартах методов испытаний.

Следует также указывать цель отбора проб, число, массу и распределение по размеру кусков исследуемых точечных проб.

4.5 Масса первичной точечной пробы

Масса первичной точечной пробы, , в килограммах, отобранная механическим пробоотборником с отсекателем, перпендикулярно пересекающим движущийся поток, рассчитывается по формуле:

![]() , (4)

, (4)

где - скорость потока, т/ч;

- ширина отверстия отсекателя, мм;

- скорость отсекателя пробоотборника, м/с.

Для пробоотборника, который отбирает пробу с ленты поперек потока, массу точечной пробы, , в килограммах, рассчитывают по формуле:

![]() , (5)

, (5)

где - скорость потока, т/ч;

- ширина отверстия отсекателя, пересекающего поток кокса, мм

- скорость ленты конвейера, м/с.

Минимальная средняя масса первичной точечной пробы кокса, которая должна быть отобрана , вычисляется по формуле:

![]() , (6)

, (6)

где - минимальная масса пробы, отбираемой от подпартии (см. таблицу 1);

- минимальное число точечных проб, взятых от подпартии (см. 4.3.4).

Для большинства механических систем масса первичных точечных проб [см. формулу (4) или (5)] значительно превышает массу, необходимую для составления пробы установленной массы. Поэтому в некоторых системах первичные точечные пробы делят во время отбора или после измельчения, во избежание избыточной массы пробы.

Отбор точечных проб из потока кокса не будет иметь систематической погрешности при любой скорости потока во время отбора при условии, что пробоотборник удовлетворяет требованиям 6.5 или 6.6. Даже если скорость потока переменная, точечные пробы, отобранные при малых скоростях потока и с массой меньше средней, не будут иметь систематической погрешности. Поэтому настоящий стандарт не регламентирует абсолютной минимальной массы точечной пробы.

В некоторых случаях, например при высокой температуре атмосферного воздуха, точечные пробы, которые меньше чем расчетная проектная емкость системы, могут искажаться от непредвиденных изменений качества, например от потери влаги. Необходимо применять меры для предотвращения таких изменений. Однако если таких потерь нельзя избежать и доказано, что они вызывают значимую систематическую погрешность, необходимо использовать такие средства, как промежуточные накопители или пробоотборники с переменной скоростью (при отборе проб на основе массы). Как альтернативу можно эти точечные пробы временно собирать в буферном бункере, пока их масса не будет достаточной для проведения оперативной подготовки пробы сразу же во время отбора без систематической погрешности. Нельзя при малых мощностях потока для исключения отбора точечных проб с малой массой отключать пробоотборник как в системе на основе времени, так и в системе на основе массы.

При определении дисперсии первичных точечных проб (см. ИСО 13909-7-2001, раздел 6) на стадии разработки схемы отбора проб необходимо использовать массы точечных проб, близкие к рассчитанным для аналогичного типа кокса и при использовании аналогичной отбирающей системы. После внедрения схемы отбора проб можно оценить прецизионность результатов и внести поправку (см. ИСО 13909-7), увеличивая или уменьшая число точечных проб в объединенной пробе, сохраняя постоянную массу точечных проб.

5 Методы отбора проб

5.1 Общие положения

Систематический отбор проб проводят на основе времени, или на основе массы, или методом случайного отбора попеременно. Процедура подготовки проб изменяется в зависимости от метода отбора проб, который применяется (см. ИСО 13909-6).

Важно, чтобы каждая точечная проба, взятая из потока, отображала всю ширину и глубину потока.

Необходимо контролировать равномерность загрузки ленты конвейера насколько это возможно, чтобы отбор проб был наиболее эффективным. Поток должен быть достаточно равномерным в поперечном сечении в течение всего времени, благодаря контролю загрузки или при помощи соответствующих устройств, таких как питательные бункера, скребки и т.д.

Какой бы метод отбора точечных проб не использовался, важно, чтобы точечная проба не заполняла полностью и не переполняла устройство для отбора проб. В случае использования механических устройств масса точечной пробы может быть значительно большей, чем необходимо для получения расчетной минимальной массы пробы. Следовательно, может быть необходимым деление первичной точечной пробы (см. ИСО 13909-6) для получения удобной для работы массы.

Перед отбором проб необходимо проанализировать все процессы и операции для выявления характеристик, которые могут привести к периодическим изменениям загрузки ленты конвейера, качества продукта и которые могут совпадать с работой первичных пробоотборников. Такая периодичность может возникнуть в случае цикличности роботы предприятия или применяемых систем подачи. Если нельзя избежать совпадения рабочих циклов предприятия и циклов отбора проб, тогда следует ввести метод попеременного случайного отбора проб с фиксированной массой или интервалами времени.

5.2 Отбор проб на основе времени

5.2.1 Метод отбора первичных точечных проб

Чтобы масса точечной пробы была пропорциональной мощности потока кокса во время механического отбора проб, скорость ковша пробоотборника должна быть постоянной в течение всего периода отбора проб от всей партии или подпартии (см. 6.5.1).

Первичные точечные пробы следует отбирать через равные, заранее установленные интервалы времени от всей партии или подпартии. Если рассчитанное количество точечных проб отобрано раньше, чем закончилась партия, необходимо дополнительно отбирать точечные пробы с теми же промежутками времени до окончания партии.

5.2.2 Интервалы между отбором проб

Интервал времени, , в минутах, между отбором первичных точечных проб, отбираемых на основании времени, устанавливают по формуле:

![]() , (7)

, (7)

где - масса подпартии;

- максимальная мощность потока на конвейерной ленте, т/ч;

- количество точечных проб в объединенной пробе (см. раздел 4).

Конструкция механических систем должна обеспечить, чтобы для всех типов коксов, для которых применяется эта система, продолжительность отбора или обработки точечной пробы была меньшей, чем интервал между отборами точечных проб во время максимальной мощности потока.

Чтобы свести к минимуму возможность внесения систематической погрешности, рекомендуется начинать отбор проб в пределах первого интервала по случайному принципу.

5.2.3 Масса точечной пробы

При отборе на основании времени масса первичной точечной пробы, рассчитанная как произведение мощности потока (т/ч) на время отбора (ч), не должна быть меньше, чем средняя минимальная масса точечной пробы, рассчитанная по формуле (6).

Масса точечной пробы должна быть пропорциональной скорости потока кокса во время отбора.

5.3 Отбор проб на основе массы

5.3.1 Метод отбора первичных точечных проб

Для механического отбора проб может применяться пробоотборник с постоянной или переменной скоростью.

Необходимое число точечных проб должно отбираться через установленный интервал по массе. Этот интервал не должен изменяться до конца отбора проб от подпартии.

Если рассчитанное число точечных проб отобрано раньше, чем закончилась партия, необходимо дополнительно отбирать точечные пробы с тем же интервалом до окончания партии.

5.3.2 Интервалы между отбором проб

Точечные пробы по своему тоннажу должны быть распределены равномерно по всей массе партии или подпартии.

Интервал по массе, , в тоннах, между отбором точечных проб на основе массы определяют по формуле:

![]() , (8)

, (8)

где - масса подпартии, т;

- количество первичных точечных проб в индивидуальной пробе.

Интервал по массе между точечными пробами должен равняться или быть меньшим, чем рассчитанный, исходя из числа точечных проб, приведенных в 4.3.4, с тем, чтобы число точечных проб было, по крайней мере, на уровне минимально установленного числа. Чтобы свести к минимуму возможность появления систематической погрешности, рекомендуется начинать отбор пробы в пределах первого интервала по случайному принципу.

5.3.3 Масса точечной пробы

Массы отдельных точечных проб, которые составляют объединенную пробу, должны быть почти постоянными. Коэффициент дисперсии должен быть меньше 20%, и не должно быть корреляции между скоростью потока во время отбора точечной пробы и массой точечной пробы. Соответствуют ли эти критерии установленным требованиям или не соответствуют, определяют методом, приведенным в приложении В.

Эти критерии могут быть достигнуты одним из приведенных способов:

a) отбирать первичные точечные пробы почти постоянной массы, используя пробоотборник с переменной скоростью, у которого скорость отсекателя постоянная во время пересечения потока, но есть возможность регулирования массы точечной пробы пропорционально скорости потока кокса в точке отбора;

b) отбирать первичные точечные пробы с помощью отсекателя с постоянной скоростью движения с последующим делением отдельных проб на части в случае необходимости до приблизительно постоянной массы на стадии перед составлением сборной (объединенной) пробы.

Примечание - Метод а) более приемлем для пробоотборников в местах перепода; метод b) может быть использован только для пробоотборников, которые движутся поперек ленты конвейера.

5.4 Расслоенный (попеременный) случайный отбор проб

5.4.1 Общие положения

Циклические изменения по качеству кокса могут возникать во время систематического отбора проб. Следует применять все возможные меры, чтобы избежать совпадения рабочих циклов с взятием точечных проб во время систематического отбора проб как на основе времени, так и на основе массы. Если этого нельзя избежать, то обязательно появляется систематическая погрешность, которая может иметь неприемлемый характер. При таких обстоятельствах можно использовать метод расслоенного (попеременного) случайного отбора проб, во время которого для каждого интервала времени или массы фактический отбор точечной пробы произвольно перемещается на время или массу в зависимости от ограничений, которые принимают к окончанию этого интервала.

Во время расслоенного случайного отбора проб может оказаться, что две пробы будут отбираться очень близко одна от другой, даже если их отбирают в разные интервалы времени и массы. Поэтому необходимо, чтобы накопительный бункер пробоотборника имел достаточный размер для размещения минимум двух первичных точечных проб при максимальной мощности потока кокса.

5.4.2 Расслоенный случайный отбор проб на основе времени

Интервал между отбором проб должен быть определен в соответствии с 5.2.2 и масса точечной пробы - в соответствии с 5.2.3. Перед началом каждого интервала отбора проб устанавливается случайное число между нулем и интервалом отбора проб в секундах или минутах. Точечные пробы отбираются после времени, установленного случайным числом. Масса точечной пробы должна быть пропорциональной скорости потока кокса (см. 5.2.3).

5.4.3 Расслоенный случайный отбор проб на основе массы

Интервал между отбором проб должен быть определен в соответствии с 5.3.2 и масса точечной пробы - в соответствии с 5.3.3. Перед началом каждого интервала устанавливается случайное число между нулем и массой интервала отбора, в тоннах. Точечная проба должна отбираться после прохождения массы кокса, установленной случайным числом. Масса точечной пробы должна быть независимой от скорости потока кокса (см. 5.3.3).

5.5 Эталонный отбор проб

Для проверки системы отбора проб на систематическую погрешность осуществляют контрольный отбор проб с остановленной ленты конвейера, описанный в ИСО 13909-8 и позволяющий провести проверку на дефектность.

6 Конструкция механических пробоотборников

6.1 Безопасность

При проектировании и создании системы отбора проб важно уделить должное внимание безопасности работы оператора. Необходимо выполнять все установленные правила безопасности работы, действующие в том месте, где работает это оборудование.

6.2 Схема отбора проб

6.2.1 Общие положения

Необходимо, чтобы оборудование системы подачи кокса было сконструировано и построено таким образом, чтобы было достаточно места, а также созданы удовлетворительные условия для отбора проб и работы систем для отбора проб (см. приложение С). В идеальном случае механический пробоотборник должен конструироваться одновременно с оборудованием системы подачи кокса. Если пробоотборник устанавливают на уже действующем оборудовании, необходимо, чтобы технические решения не создавали условий для систематических погрешностей пробоотборника и последующие внесенные изменения не влияли на общую работу, надежность системы для отбора проб и необходимости проверок этой системы, которые надо проводить в ходе работы. На стадии проектирования должна быть предусмотрена возможность отбора дубликатных проб и отбора проб с остановленной ленты конвейера.

Конструкция механического пробоотборника должна соответствовать типу кокса, который отбирается, его качественным характеристикам, которые подлежат определению, и максимальным числом, массой и частотой отбора точечных проб, как указано в разделе 4.

Принятый метод должен сводить возможность возникновения систематической погрешности во время отбора точечных проб к минимуму.

Методы отбора точечных проб описаны в разделе 5. Масса точечной пробы, отобранной механическим пробоотборником, рассчитанная по формулам (4) или (5), должна быть сопоставима с минимальной средней массой точечной пробы [см. формулу (6)]. Если эта масса намного больше, тогда этап деления массы (см. ИСО 13909-6) должен включать в себя сокращение массы пробы до более удобного количества.

Исходя из необходимого количества точечных проб, отбираемых от подпартии в соответствии с разделом 4, и продолжительности обработки подпартии, можно рассчитать интервал между отборами проб. После этого выбирают схему отбора проб таким образом, чтобы обработка проб могла быть проведена за меньший отрезок времени, чем наименьший ожидаемый интервал между отборами проб.

По массе точечной пробы и числу точечных проб, взятых в соответствии с планом, можно вычислить общую массу кокса, которая должна быть отобрана. Это необходимо для конструирования контейнеров для проб и системы для подготовки проб.

Если решено, с учетом риска систематической погрешности (см. 4.2.6), использовать для определения влаги метод подготовки проб сразу после отбора, (см. ИСО 13909-6), тогда к пробоотборнику необходимо присоединить дробилку и делитель пробы. Масса измельченной и поделенной пробы должна быть большей, чем 1 кг при средней мощности потока.

6.2.2 Проверка прецизионности и систематической погрешности

Механический пробоотборник необходимо проверять на систематическую погрешность путем сравнения результатов анализов пробы, отобранной с остановленной ленты конвейера и уже затем подготовленной, с пробой того же самого кокса, отобранного механической системой (см. ИСО 13909-8). Это особенно важно, когда необходимо определять влагу измельченной пробы. Если к пробоотборнику добавляются некоторые элементы для подготовки пробы, они тоже должны быть проверены на систематическую погрешность.

Прецизионность отбора проб проверяется методами, изложенными в ИСО 13909-7, и, если необходимо, вводят поправки относительно числа точечных проб и/или подпартии, чтобы получить требуемую прецизионность. С этой целью необходимо разработать такую схему, чтобы точечные пробы можно было обрабатывать по отдельности и альтернативно включать в обе пробы поочередно во время проведения дубликатного отбора проб. Недопустимо готовить дубликатные пробы из уже смешанных точечных проб.

6.2.3 Работа пробоотборника

Полностью автоматический механический пробоотборник должен быть способен действовать без присмотра, а все органы управления должны быть доступными только уполномоченным на то лицам. Система должна быть легко доступной для полного осмотра, полного очищения, ремонта или экспериментов по проверке, например испытания на систематическую погрешность.

Для поддержания управления в хорошем состоянии рекомендуется, чтобы счетчик, который указывает на число рабочих циклов первичного пробоотборника, и дистанционная индикация, которая свидетельствует о работе пробоотборника, останавливались или выключались в случае нарушения нормальных условий роботы.

Примечание - Рекомендуется для систем с отбором проб на основе массы предусматривать возможность перехода на отбор проб на основе времени, если выйдет из строя прибор контроля массы.

Если сделана какая-то модификация или есть подозрение на изменения в работе, необходимо проследить за работой пробоотборника, внести необходимые поправки и, если надо, провести эксперимент для его проверки (6.2.2).

6.3 Место размещения оборудования для отбора проб

Место для размещения оборудования для отбора проб необходимо выбирать по таким критериям:

a) Система для отбора проб должна быть установлена в таком месте, чтобы был обеспечен доступ ко всей партии на этапе, когда требуется провести определение качества и количества;

b) Если неравномерная скорость потока сказывается на массах точечных проб, которые не соответствуют спроектированной системе, следует рассмотреть возможность установления подходящего удерживающего приспособления (собирающей емкости) перед системой отбора проб для получения более равномерного потока, например напорного бункера с регулируемым затвором.

6.4 Общие требования к проектированию механических пробоотборников

Ниже приведены основные требования к проектированию и изготовлению механических пробоотборников:

a) пробоотборник должен быть способен отбирать пробы без систематических погрешностей;

b) пробоотборник должен сохранять эту способность при всех тех режимах отбора, которые предусмотрены соответствующими спецификациями, не вызывая необходимости прерывать отбор проб для чистки или технического ремонта.

Чтобы отвечать этим требованиям конструкция пробоотборника должна:

a) быть достаточно прочной, чтобы выдержать наиболее неблагоприятные ожидаемые условия работы;

b) иметь достаточную вместимость и полностью сохранять или целиком передавать точечную пробу без потерь и просыпаний;

c) быть самоочищающейся, не замусоривающейся и работать так, чтобы необходимость текущего ремонта была сведена к минимуму;

d) исключать любое загрязнение пробы, например остатками ранее отбиравшейся пробы;

e) сводить к минимуму измельчение кусков кокса, если проба отбирается для определения гранулометрического состава;

f) сводить к минимуму любые изменения влаги, химических или физических свойств или потерю коксовой мелочи (например, из-за сильного потока воздуха через оборудование).

6.5 Конструкция пробоотборников типа "из падающего потока"

6.5.1 Общие положения

При проектировании устройства для отбора проб основными критериями являются скорость движения отсекающего устройства (отсекателя), раскрытие отверстия отсекателя и угол между траекторией движения отсекателя и направлением потока кокса. Эти критерии должны рассматриваться вместе, так как положение отсекателя к потоку и его скорость оказывают влияние на "эффективность" использования размера отверстия отбирающего устройства относительно частичек в потоке.

Конструкция пробоотборника должна быть такой, чтобы траектория движения частичек кокса в потоке была перпендикулярной к отверстию отсекающего устройства для полного его использования. В этом отношении особенно важна скорость отсекателя, так как по мере увеличения его скорости частички потока пересекают отверстие под все большими углами, уменьшая эффективность работы пробоотборника.

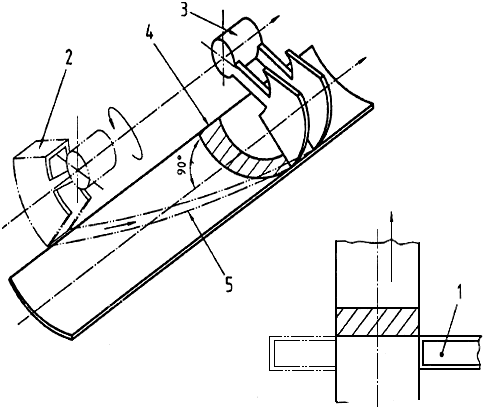

Примеры разных типов пробоотборников из падающего потока приведены на рисунке 1.

Примечание - Другие первичные устройства для отбора проб, которые отвечают требованиям, изложенным в настоящем стандарте, также могут быть приемлемы, если будет доказано, что они не имеют систематической погрешности.

Пробоотборник, предназначенный для отбора проб из падающего потока, должен быть сконструирован в соответствии с такими требованиями:

a) отсекатель должен захватывать все поперечное сечение потока;

b) передние и задние кромки отсекателя должны описывать одинаковую плоскую или цилиндрическую траекторию. Эта траектория должна быть преимущественно перпендикулярной по отношению к траектории потока;

c) отсекатель должен двигаться сквозь поток кокса с постоянной скоростью, то есть скорость не должна отличаться более чем на ±5% от заданной;

d) конструкция отверстия отсекателя должна быть такой, чтобы обеспечивала попадание в него всей части потока, отобранной за один и тот же промежуток времени;

e) размер отверстия отсекателя в любом направлении должен быть по крайней мере в три раза больше, чем номинальный верхний размер отбираемого кокса, и не менее 30 мм. Если отверстие раскрытия имеет конусную форму, как на некоторых пробоотборниках колебательно-рычажного типа, например типа, который показан на рисунке 1d, указанная выше наименьшая ширина касается более узкой стороны;

f) эффективная вместимость отбирающего устройства должна быть установлена на основе предполагаемой максимальной мощности потока кокса при условии, что отсекающее устройство должно полностью сохранять или полностью передавать точечную пробу без потерь или просыпаний и без забивания или блокирования любой части отверстия отсекателя уже отобранным материалом.

6.5.2 Скорость движения отбирающего устройства

Первичные пробоотборники предназначены для отбора проб из потоков большой мощности с относительно высокой плотностью потока и широким диапазоном размеров кусков кокса.

Что касается пробоотборников из падающих потоков, то экспериментальными исследованиями [1] показано, что во время отбора проб гетерогенного материала из потоков с малой загрузкой ленты конвейера (низкой плотностью потока) и с очень узким распределением частиц по размерам, может появиться систематическая погрешность в том случае, если скорость отсекателя выше 0,6 м/сек и/или номинальный верхний размер материала более чем в три раза превышает размер отверстия пробоотборника. Отношение размера отверстия пробоотборника к номинальному верхнему размеру кусков материала полностью определяет возможность пробоотборника отбирать точечные пробы без систематических погрешностей, так как чем больше это отношение, тем меньше тенденция выборочного отбрасывания более крупных кусков.

В современных промышленных системах подачи кокса есть пробоотборники, которые могут отбирать пробы из потоков большой мощности, с относительно большой плотностью потока и широким разбросом его кусков по крупности. В таких случаях пробоотборники, у которых скорость работы отбирающего устройства до 1,5 м/сек, свободны от соответствующей систематической погрешности при условии, что отношение размера отверстия отсекателя к верхнему размеру кусков кокса не меньше трех.

Независимо от скорости отсекателя и размеров его отверстия пробоотборники должны быть свободны от систематической погрешности.

|

Рисунок 1, лист 1 - Примеры пробоотборников из падающих потоков

|

Рисунок 1, лист 2

6.6 Пробоотборники, типа "поперечного пересечения ленты конвейера"

6.6.1 Принцип работы

Принцип работы пробоотборников типа "поперечного пересечения ленты конвейера" показан на рисунке 2, на котором представлены два разных образца таких пробоотборников. В обоих случаях отбирающее устройство вращается вокруг оси, которая параллельна центральной линии ленты конвейера. Когда отсекатель пересекает всю ширину ленты конвейера во время своего вращения, то передние кромки боковых отсекающих ребер вырезают точечную пробу, а задняя выталкивает ее.

Однако эти два пробоотборника значительно различаются между собой по перемещению отсекателей относительно кокса на ленте конвейера. У пробоотборника, изображенного на рисунке 2a, подшипники, на которые опирается вал отсекателя, зафиксированы в пространстве и пробоотборник неподвижен относительно ленты. Что касается пробоотборника, изображенного на рисунке 2b, то он смонтирован на тележке или салазках, которые двигаются во время отбора проб параллельно ленте конвейера со скоростью, которая равняется скорости ленты конвейера. Таким образом, полностью устраняется влияние скорости ленты конвейера на скорость отсекателя относительно кокса. Но таких идеальных условий отбора проб можно достичь только за счет создания очень сложного и громоздкого оборудования.

Для пробоотборников такого типа, который изображен на рисунке 2a, большое значение имеет отношение между скоростью ленты конвейера и скоростью отсекателя (ковша) пробоотборника относительно кокса, так как чем больше скорость отсекателя по отношению к скорости ленты конвейера, тем больше будет эффективность отбора кокса и тем более благоприятными будут условия для отбора проб. Кроме того, чем больше скорость отсекателя, тем меньше пробоотборник, который действует как щит, будет задерживать поток кокса.

|

а) Тип пробоотборника, сгребающего под углом к ленте

1 - отсекатель; 2 - лента конвейера с опорой для обеспечения ее кривизны

Рисунок 2, лист 1 - Примеры пробоотборников для отбора проб с ленты конвейера

|

б) Тип пробоотборника, сгребающего перпендикулярно ленте

1 - пробоотборник; 2 - пробоотборник в нерабочей позиции; 3 - пробоотборник в конце рабочего цикла; 4 - поперечное сечение кокса, собираемого пробоотборником (и передаваемого в сборник); 5 - траектория пробоотборника

Рисунок 2, лист 2

Вследствие этого, а также потому, что плотность материала, который отбирается, значительно выше, чем в случае отбора проб из падающих потоков, не желательно принимать такие же ограничения скорости отсекателя, как во время отбора проб из падающих потоков. С другой стороны, применение больших скоростей отсекателя может привести к неприемлемой степени измельчения кокса. При данных обстоятельствах лучше пользоваться пробоотборником с поперечным пересечением ленты конвейера с замедленной скоростью с остановленной ленты конвейера (то есть используя его как механический пробоотборник с остановленной ленты конвейера).

Независимо от скорости отбирающего устройства и размера его отверстия пробоотборники должны быть свободны от систематической погрешности.

6.6.2 Конструкция пробоотборников с поперечным пересечением ленты конвейера

Критерии конструкции пробоотборников с поперечным пересечением ленты конвейера:

a) боковые кромки отсекателя пробоотборника должны быть параллельными и должны пересекать поток в плоскости, перпендикулярной к центральной линии конвейера;

b) отсекатель должен захватывать весь поперечный срез потока перпендикулярно или под углом;

c) отсекатель должен пересекать поток с постоянной скоростью, не отклоняясь от нее больше чем на 10% в любой точке;

d) размер отверстия отсекателя (расстояние между боковыми кромками) должен быть по крайней мере в три раза больше, чем номинальный верхний размер кусков кокса, который подлежит отбору. Минимальное отверстие любого пробоотборника должно составлять 30 мм;

e) емкость отбирающего устройства должен иметь достаточную вместимость для размещения массы точечной пробы, взятой при максимальной мощности потока материала;

f) поскольку мелкий кокс имеет тенденцию накапливаться внизу ленты конвейера, то для предотвращения выборочного отбора профиль ленты должен совпадать с формой низа боковых сторон пробоотборника, а зазор между боковой и/или задней стороной необходимо свести к минимуму, но без непосредственного контакта с лентой конвейера, чтобы не повредить ее. Дополнительно задняя сторона должна быть оборудована щетками и/или пружинистыми фартуками для подбирания кокса снизу;

g) любые гибкие пластины, щетки или фартуки, которые установлены на пробоотборниках, необходимо регулярно приводить в порядок, чтобы они имели плотный контакт с поверхностью ленты конвейера во время ее движения и чтобы обеспечивали полный отбор кокса со всей поверхности ленты конвейера на пути отсекателя.

6.6.3 Обслуживание оборудования для отбора проб

Оборудование должно быть легко доступным для осмотра, тщательной очистки, ремонта или проведения проверки. Во время проектирования мест для такого доступа должны быть учтены правила безопасности.

Осмотр и обслуживание оборудования необходимо проводить с периодичностью, которая рекомендована производителем, чтобы обеспечить его надежную работу.

Все механические системы изнашиваются. Износ может привести к появлению систематической погрешности в работе пробоотборника, который в свое время проверялся на погрешность и был признан пригодным. Поэтому важно, чтобы механические системы для отбора проб проходили плановые проверки и часто осматривались для исключения чрезмерного износа или поломки сборочных узлов системы.

Оператор, который проводит осмотр, должен иметь перечень мест для проверки. Перечень должен содержать по крайней мере такие пункты:

a) наблюдение за отбором точечных проб;

b) в месте установки устройств для стабилизации потока обеспечивать равномерность подачи кокса в потоке перед пробоотборника;

c) в местах установки пробоотборников не допускать чрезмерное просыпание кокса, которое может вызвать загрязнение пробы;

d) учитывать места, где возможны любые механические изменения в системе отбора или системе подачи кокса непосредственно перед пробоотборником;

e) для пробоотборников с движущимся поперек конвейера устройством для отбора не допускать износа щеток и/или резиновых фартуков на пробоотбирающих устройствах.

7 Обработка и хранение проб

Точечные пробы, или разделенные пробы необходимо как можно быстрее положить в контейнеры и принять соответствующие предупредительные меры, чтобы свести потери влаги во время отбора проб к минимуму. Сразу же после окончания отбора проб герметично закрыть контейнеры.

Точечные пробы, или разделенные пробы от каждой подпартии необходимо поместить в заранее подготовленные отдельные контейнеры или группу контейнеров, если необходимо отбирать дубликатные пробы.

Если отобраны общие пробы или пробы на влагу, то контейнеры должны быть непроницаемыми для влаги и пара и иметь достаточную механическую прочность для того, чтобы обеспечивать целостность пробы во время транспортирования к месту подготовки проб.

Если отобраны пробы для общего анализа, то контейнеры для таких проб должны обеспечивать соответствующую защиту от загрязнения и потерь материала, и тогда нет необходимости, чтобы они были непроницаемыми для влаги и пара.

Если отобраны пробы для определения физических характеристик, то контейнеры для таких проб должны соответствующим образом защищать пробу от потерь материала, но нет необходимости, чтобы они были непроницаемыми для влаги и пара. Такие пробы необходимо осторожно обрабатывать на всех стадиях подготовки и при любых обстоятельствах не допускать измельчения и/или разрушения кусков.

Пробы на влагу и общие пробы необходимо хранить в прохладном сухом месте, и определение влаги необходимо проводить как можно быстрее после отбора пробы.

Пробы в каждом контейнере должны быть идентифицированы.

Примечание 1 - Рекомендуется для этих целей применять контейнеры с двумя водозащитными этикетками, каждая из которых промаркирована нанесенной любыми способами несмываемой краской, с достаточной соответствующей информацией, причем одна этикетка крепится с внешней стороны контейнера и одна кладется внутрь; если есть внутренняя пластмассовая вставка, последнюю этикетку вкладывают в эту вставку.

Примечание 2 - Бывают обстоятельства, при которых контейнеры для проб должны быть надежно запаяны, например воском, свинцом или липкой лентой.

Контейнеры для проб на влагу должны быть водо- и паронепроницаемыми и иметь достаточную механическую прочность для того, чтобы обеспечить целостность пробы во время транспортирования к месту подготовки проб. Во время сбора (накопления) пробы необходимо держать в прохладном месте, желательно при температуре не выше той, при которой была отобрана проба, и определять влагу необходимо как можно быстрее после отбора проб.

Этикетка и/или сопроводительные документы должны иметь подробные данные, которые перечислены в пункте 8 ИСО 13909-1-2001.

Эталонные пробы должны храниться под надзором в плотной емкости в условиях, которые сводят к минимуму разрушение пробы во время продолжительного хранения.

8 Подготовка проб

Подготовка проб должна отвечать требованиям ИСО 13909-6.

9 Снижение систематической погрешности

9.1 Общие положения

Результаты, полученные после испытания проб, отобранных механическим способом, могут иметь систематические погрешности по многим причинам, которые можно объединить следующим образом:

a) пробы были отобраны ошибочным методом, содержащим систематическую погрешность;

b) первичная точечная проба не является представительной и не характеризует кокс в потоке (подобные причины систематических погрешностей появляются во время деления проб, которое является частным случаем отбора проб);

c) внесены какие-то изменения в пробу во время ее обработки и хранения.

Проверка на систематическую погрешность приведена в ИСО 13909-8.

9.2 Выбор метода отбора точечных проб

Если есть зависимость между интервалом отбора проб и цикличностью работы предприятия, которой нельзя избежать, необходимо использовать расслоенный случайный отбор проб (см. 5.4).

Во избежание систематической погрешности, возникающей из-за неслучайного отбора проб, на любой стадии процесса, время начала отбора первичной точечной пробы должно быть независимо от начала движения потока кокса.

9.3 Непредставительные точечные пробы

Непредставительность точечных проб возникает из-за ошибки в конструкции рабочих систем пробоотборников. Поэтому необходимо четко придерживаться требований, которые предъявляются к их конструкции (см. 6.5 и 6.6).

9.4 Сохранение целостности пробы

9.4.1 Общие положения

Нарушения целостности проб кокса возникают по следующим причинам:

a) кокс является хрупким материалом и, по сути, любые операции с ним, в том числе и механический отбор проб, приводят к измельчению кокса. Это измельчение может оказывать значительное влияние не только на результаты измерения размера кусков кокса, но и на последующие испытания, такие как Микум-испытания;

b) кокс часто отправляют от производителя продукции горячим, и поэтому он беспрерывно теряет влагу. Пробы вынуждены отбирать перед отправкой, и по этой причине практически невозможно предотвратить дальнейшие потери влаги из пробы как в измельченной, так и в неизмельченной;

c) загрязнение пробы должно быть исключено. Например, такие загрязнения, как фосфорные, даже в очень незначительных концентрациях, имеют большое значение для металлургии.

Большая часть самого материала почти неизбежно испытает изменения как по крупности, так и по содержанию влаги еще до своего использования. Такие изменения вполне могут зависеть и от осуществления отбора проб, и от проведения испытания. Но наличие систематической погрешности результатов в любом месте отбора проб должно быть исключено, несмотря на возможность того, что основная масса кокса сама испытывает последующие изменения. Необходимо принять все возможные меры предосторожности, чтобы проба сохранила те свойства, которые она имела во время отбора.

9.4.2 Предупредительные меры по уменьшению систематической погрешности

Необходимо применять следующие предупредительные меры:

а) для того чтобы уменьшить измельчение проб, отобранных для физических испытаний, необходимо принимать действенные меры для обеспечения минимального числа мест перепада кокса, а также за счет использования материалов, поглощающих удар, для футеровки внутренней стороны желобов/контейнеров и прочего оборудования, применяемого для отбора и подготовки проб;

b) для проб на влагу контейнеры должны быть изготовлены из непроницаемого и непоглощающего материалов, должны герметично закрываться, чтобы предотвратить потерю влаги из-за испарения. Пробу необходимо сохранять до определения влаги, но не более 24 ч. Если кокс отбирается горячим, отдельные точечные пробы не должны измельчаться. Проба должна быть выдержана в закрытом контейнере до охлаждения;

c) контейнеры для проб, желоба, лотки должны быть сконструированы таким образом, чтобы туда не мог попасть другой материал, кроме точечной пробы, чтобы просыпанный кокс, пыль в воздухе, капли воды и тому подобное не могли повлиять на сохранность пробы;

d) материал, который в процессе опробования может находиться в контакте с коксом, должен быть достаточно твердым, чтобы не приводил к ощутимому загрязнению пробы во время истирания.

Насколько это возможно, система должна быть самоочищающейся для предотвращения риска загрязнения предшествующими пробами. Это особенно важно, когда необходимо отбирать пробы из отдельных партий или когда предполагается изменение типа кокса от одной партии к другой. Если нельзя достичь полного самоочищения, через пробоотборник необходимо пропустить такую же пробу кокса, которая подлежит отбору, и отбросить ее, чтобы удалить все загрязнения.

10 Верификация

Правильность и приемлемость конструкции пробоотборника должна быть проверена до его установки и использования (см. 6.5 и 6.6). После установки правильность конструкции также должна быть проверена путем проведения испытания на систематическую погрешность в соответствии с ИСО 13909-8.

Оборудование для отбора проб необходимо регулярно проверять на систематическую погрешность через определенные интервалы времени, что является частью планового технического обслуживания, гарантирующего отсутствие погрешности.

Примечание - Интервалы времени между такими профилактическими испытаниями на систематическую погрешность зависят от пропускной способности, типа кокса и от любых модификаций/изменений системы.

Приложение А

(справочное)

Примеры расчета числа подпартий и числа точечных проб в подпартии кокса при отборе проб из движущихся потоков

А.1 Пример 1

Партия кокс массой 35000 т класса крупности 40-20 мм, который поставляется на протяжении одного дня.

Дисперсия точечных проб, , для влаги = 5

Требуемая прецизионность содержания влаги, 1,0%

Дисперсия подготовки и испытания, 0,10.

a) начальное количество подпартий

Для удобства и во избежание продолжительного сохранения проб, отбирают три сменные пробы, то есть 3.

b) количество точечных проб в подпартии по формуле (2)

![]() .

.

Таким образом, вся партия делится на три подпартии и отбирают по 10 точечных проб из каждой части.

А.2 Пример 2

Партия кокса массой 100 000 т класса крупности 100-25 мм, поставляется кокс по 5000 т ежедневно в две смены.

Дисперсия точечной пробы, , неизвестна и первоначально принимаем равной 25

Требуемая прецизионность содержания влаги, 0,25%

Дисперсию подготовки и испытаний принимаем равной 0,20.

a) начальное число подпартий

Для удобства берем суточную пробу, то есть 20, во избежание риска систематической погрешности при хранении пробы целую ночь.

b) число точечных проб для подпартии вычисляют по формуле (2)

![]() .

.

При таком количестве проб получим большую массу пробы, с которой невозможно справиться. Поэтому увеличиваем количество подпартий до 40, то есть по одной в смену и тогда количество точечных проб от подпартии будет равно:

![]() .

.

Это также может рассматриваться как слишком большая масса для измельчения для одной пробы на влагу. Поэтому увеличиваем до 80, то есть по две в смену, тогда

будет равно:

![]() .

.

Отбираем 24 точечные пробы за половину смены, то есть одну через каждые 10 мин.

А.3 Пример 3

Партия кокса 10 000 т класса крупности 40-25 мм.

Дисперсия первичной точечной пробы, 15

Дисперсия подготовки и испытания, 0,2

Требуемая прецизионность содержания влаги 0,5%

a) число подпартий

Для удобства делим партию на две подпартии, то есть 2.

b) количество точечных проб в подпартии:

![]() .

.

Отрицательное значение указывает на то, что погрешности во время подготовки и опробования такие, что нельзя достичь требуемой прецизионности с этим числом подпартий.

Принимаем, что 40 точечных проб максимально возможное число в подпартии, и тогда по формуле (3) вычисляем число подпартий:

![]() .

.

Это означает, что практичным методом является деление партии на 10 подпартий по 1000 т каждая и отбор 40 точечных проб из каждой подпартии.

Приложение В

(обязательное)

Проверка оборудования для отбора проб на основании массы

В.1 Общие положения

При отборе проб на основании массы необходимо соблюдать два следующих требования:

a) коэффициент вариации масс отдельных точечных проб, которые составляют пробу, должен быть меньше 20%;

b) не должно быть статистически значимой корреляции между скоростью потока и массой точечной пробы.

Для проверки выполняются или нет эти требования, необходимо:

Отобрать при разной мощности потока по крайней мере двадцать точечных проб, которые охватывают весь ожидаемый интервал изменения мощности потока.

Записать массы, , отдельных точечных проб на стадии, когда планируется присоединять их к пробе.

Записать для каждой точечной пробы мощность потока, , на момент отбора. Пример таких данных приведен в таблице В.1.

Данные проверки пробоотборника для отбора проб на основании масс

Таблица В.1

N точечной пробы | Скорость потока т/ч | Масса точечной пробы, кг | |||

| |||||

1 | 1060 | 1123600 | 100 | 10000 | 106000 |

2 | 1050 | 1102500 | 104 | 10816 | 109200 |

3 | 970 | 940900 | 96 | 9216 | 93120 |

4 | 1010 | 1020100 | 105 | 11025 | 106050 |

5 | 950 | 902500 | 94 | 8836 | 89300 |

6 | 860 | 739600 | 86 | 7396 | 73960 |

7 | 720 | 518400 | 68 | 4624 | 48960 |

8 | 840 | 705600 | 75 | 5625 | 63000 |

9 | 890 | 792100 | 82 | 6724 | 72980 |

10 | 970 | 940900 | 104 | 10816 | 100880 |

11 | 1020 | 1040400 | 103 | 10609 | 105060 |

12 | 960 | 921600 | 103 | 10609 | 98880 |

13 | 950 | 902500 | 98 | 9604 | 93100 |

14 | 970 | 940900 | 101 | 10201 | 97970 |

15 | 910 | 828100 | 83 | 6889 | 75530 |

16 | 880 | 774400 | 92 | 8464 | 80960 |

17 | 920 | 846400 | 100 | 10000 | 92000 |

18 | 970 | 940900 | 95 | 9025 | 92150 |

19 | 990 | 980100 | 96 | 9216 | 95040 |

20 | 1020 | 1040400 | 103 | 10609 | 105060 |

Итого | 18910 | 18001900 | 1888 | 180304 | 1799200 |

В.2 Коэффициент вариации масс точечных проб

Используя данные, приведенные в таблице В.1, вычисляем коэффициент вариации, , массы точечных проб по формулам (В.1), (В.2), (В.3) и (В.4).

Среднее значение рассчитываем по формуле

![]() , (В.1)

, (В.1)

где - сокращение для

![]() , то есть сумма всех наблюдений;

, то есть сумма всех наблюдений;

- число наблюдений.

Отсюда используя формулу (В.1): ![]() .

.

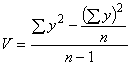

Дисперсию, , рассчитываем по формуле

, (В.2)

, (В.2)

где - сокращение для

![]() , то есть сумма наблюдений в квадрате.

, то есть сумма наблюдений в квадрате.

Отсюда  .

.

Стандартное отклонение, s, рассчитываем по формуле

![]() . (В.3)

. (В.3)

Отсюда ![]() .

.

Коэффициент дисперсии, - это стандартное отклонение, выраженное в процентах от среднего значения, и рассчитанное по формуле

![]() . (В.4)

. (В.4)

Тогда ![]() .

.

Если больше 20%, рассчитывается статистическая величина

. (В.5)

. (В.5)

Если больше или равно величине из таблицы В.2 со степенями свободы

1, делаем вывод, что требования по отбору проб на основании массы не выполняются.

Например, если 25 и

26%

![]() .

.

Табличное значение для 24-й степени свободы равно 36,4. Так как расчетное статистическое значение больше, чем табличное значение, коэффициент вариации значительно больше 20% и требования по отбору проб на основании массы не удовлетворяются.

Таблица В.2 - Статистические разделения степеней свободы с использованием случая одностороннего распределения с коэффициентом доверительной вероятности 95%

5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |

11,1 | 12,6 | 14,1 | 15,5 | 16,9 | 18,3 | 19,7 | 21,0 | 22,4 | 23,7 | 25,0 | 26,3 | 27,6 | |

18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | |

28,9 | 30,1 | 31,4 | 32,7 | 33,9 | 35,2 | 36,4 | 37,7 | 38,9 | 40,1 | 41,3 | 42,6 | 43,8 |

В.3. Корреляция между масой точечной пробы и скоростью потока

Рассчитываем коэффициент корреляции между скоростью потока и массой точечной пробы. Коэффициент корреляции, , который является мерой возможного соотношения между двумя группами, можно рассчитать по формуле

, (B.6)

, (B.6)

где и

- члены набора парных данных;

- сумма произведений парных данных;

- количество пар.

Отсюда для данных таблицы В.1:

.

.

Статистическое значение рассчитываем по формуле

. (В.7)

. (В.7)

Отсюда  .

.

Величину сравниваем с величиной

по Стьюденту в таблице 4 ISO 13909-8:2001 при степенях свободы (20-2). Если значение

больше, чем

, найденное по таблице при степенях свободы (

-2), тогда корреляция имеет место.

Так как больше

(18)=2,101, делают вывод, что между скоростью потока и массой точечной пробы есть корреляция и поэтому пробоотборник должен быть отклонен для отбора проб на основании массы.

Приложение С

(справочное)

Указания по эксплуатации механических пробоотборников

Информация, которая касается выбора схемы отбора проб (см. разделы 4, 5 и 6), должна быть доступна для всех заинтересованных и уполномоченных сторон.

Необходимо проверять производительность устройства для первичного отбора проб, размер отверстия пробоотбирающего устройства пробоотборника (см. 6.5.1), скорость отсекателя пробоотборника (см. 6.5.2) и интервал отбора проб (см. 5.2.2 или 5.3.2).

Когда установка для механического отбора проб впервые вводится в эксплуатацию или когда в ней модифицированы основные узлы, то после завершения процедур, установленных в А.2, необходимо провести проверку на прецизионность и отсутствие систематической погрешности, всей установки в сборе. Проверка на систематическую погрешность должна проводиться исключительно методом сравнения с отбором проб с остановленной ленты конвейера (см. ИСО 13909-8).

Контроль и техническое обслуживание установки должны проводиться каждый день перед началом рабочей смены для обеспечения надежной работы в соответствии с конструктивными и эксплуатационными параметрами.

Скопление кокса, засорение установки, ограничение поступления потока или другие подозрительные изменения, которые могут отрицательно повлиять на состояние пробы, должны быть выявлены, зарегистрированы и исправлены как можно быстрее.

После окончания отбора проб определенного типа кокса система должна быть полностью очищена, если предполагается отбор проб от другого типа кокса.

В определенном месте должен находиться журнал для записей результатов осмотра, причин остановок, засоров и т.д. Для каждой подпартии необходимо регистрировать массу пробы и тоннаж партии, с которым она соотносится.

Система механического отбора проб должна предусматривать:

a) блокирующие, регулируемые средства управления для предотвращения несанкционированного доступа к местам управления;

b) записывающее устройство, регистрирующие число и периодичность отбора точечных проб за период работы;

c) дистанционное сообщение о работе пробоотбирающей системы или ее остановке, а также о том что система требует внимания.

Проверка всех функций системы должна проводиться ежедневно перед началом загрузки.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального, межгосударственного стандарта |

ISO 13909-1:2001 | IDT | ГОСТ Р ИСО 13909-1-2010 "Уголь каменный и кокс. Механический отбор проб. Часть 1. Общее введение" |

ISO 13909-6:2001 | IDT | ГОСТ Р ИСО 13909-6-2013 "Уголь каменный и кокс. Механический отбор проб. Часть 6. Кокс. Подготовка проб для испытаний" |

ISO 13909-7:2001 | IDT | ГОСТ ISO 13909-7-2013 "Уголь каменный и кокс. Механический отбор проб. Часть 7. Методы определения прецизионности отбора, подготовки и испытания проб" |

ISO 13909-8:2001 | IDT | ГОСТ ISO 13909-8-2013 "Уголь каменный и кокс. Механический отбор проб. Часть 8. Методы определения систематической погрешности" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

Библиография

[1] | GY, P.M. (1992). Sampling of Heterogeneous and Dynamic Material Systems, Elsevier Scientific Publishing, Amsterdam. |

Джи, P.M. (1992), "Отбор проб гетерогенных и динамичных материальных систем", Elsevier Scientific Publishing, Amsterdam. |

УДК 622.333:543.06:006.354 | ОКС 75.160.10 |

Ключевые слова: каменные угли, кокс, метод отбора, систематический отбор, партия, подпартия | |

Электронный текст документа

и сверен по:

, 2019