ГОСТ Р ИСО 13909-6-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Уголь каменный и кокс

МЕХАНИЧЕСКИЙ ОТБОР ПРОБ

Часть 6

Кокс. Подготовка проб для испытаний

Hard coal and coke. Mechanical sampling. Part 6. Coke. Preparation of test samples

ОКС 75.160.10

Дата введения 2015-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦ СМВ") совместно с Открытым акционерным обществом "Восточный научно-исследовательский углехимический институт" (ОАО "ВУХИН") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 395 "Кокс и продукты коксования"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 2047-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 13909-6:2001* "Уголь каменный и кокс. Механический отбор проб. Часть 6. Кокс. Подготовка проб для испытаний" (ISO 13909-6:2001 "Hard coal and coke - Mechanical sampling - Part 6: Coke - Preparation of test samples", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт подготовлен на основе международного стандарта ИСО 13909-6:2001 "Уголь каменный и кокс. Механический отбор проб. Часть 6. Кокс. Подготовка проб для испытаний" (ISO 13909-6:2001 "Hard coal and coke - Mechanical sampling - Part 6: Coke - Preparation of test samples"), являющегося одной из частей серии стандартов под общим наименованием "Уголь каменный и кокс. Механический отбор проб", разработанных Техническим комитетом ISO/TS 27 "Твердое минеральное топливо", Подкомитетом SC 4 "Отбор проб".

Международные стандарты серии ИСО 13909 состоят из следующих частей:

- Часть 1. Общее введение;

- Часть 2. Уголь. Отбор проб из движущихся потоков;

- Часть 3. Уголь. Отбор проб из неподвижных партий;

- Часть 4. Уголь. Подготовка проб для испытаний;

- Часть 5. Кокс. Отбор проб из движущихся потоков;

- Часть 6. Кокс. Подготовка проб для испытаний;

- Часть 7. Методы определения прецизионности отбора, подготовки и испытания проб;

- Часть 8. Методы определения систематической погрешности.

Международные стандарты серии ИСО 13909 отменяют и заменяют ИСО 9411-1:1994 "Топливо минеральное твердое. Механический отбор проб из движущихся потоков. Часть 1. Уголь" и ИСО 9411-2:1994 "Топливо минеральное твердое. Механический отбор проб из движущихся потоков. Часть 2. Кокс", которые подверглись техническому пересмотру, а также методы механического отбора проб угля и кокса, представленные в стандартах ИСО 1988:1975 "Уголь каменный. Отбор проб" и ИСО 2309:1980 "Кокс. Отбор проб".

1 Область применения

Настоящий стандарт устанавливает методы подготовки проб кокса, начиная от объединения первичных точечных проб до подготовки проб для всех видов испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 579:1999, Соkе - Determination of toral moisture (Кокс. Определение общей влаги)

________________

Заменен на ISO 579:2013.

ISO 687:1974, Solid mineral fuels - Coke - Determination of moisture in the general analysis test sample (Твердое минеральное топливо. Кокс. Определение влаги в аналитической пробе)

________________

Заменен на ISO 687:2010.

ISO 13909-1:2001, Hard coal and coke - Mechanical sampling - Part 1: General introduction (Каменный уголь и кокс. Механический отбор проб. Часть 1. Общее введение)

________________

Заменен на ISO 13909-1:2016.

ISO 13909-5:2001, Hard coal and coke - Mechanical sampling - Part 5: Sampling from moving streams (Каменный уголь и кокс. Механический отбор проб. Часть 5. Кокс. Отбор проб из потоков)

________________

Заменен на ISO 13909-5:2016.

ISO 13909-7:2001, Hard coal and соkе - Mechanical sampling - Part 7: Methods for determining the precision of sampling, sample preparation and testing (Уголь каменный и кокс. Механический отбор проб. Часть 7. Методы определения прецизионности отбора их подготовки проб испытания)*

________________

Заменен на ISO 13909-7:2016.

* Текст документа соответствует оригиналу. - .

ISO 13909-8:2001, Hard coal and соkе - Mechanical sampling - Part 8: Methods of testing for bias (каменный уголь и кокс. Механический отбор проб. Часть 8. Методы определения систематической погрешности)

________________

Заменен на ISO 13909-8:2016.

3 Термины и определения

В настоящем стандарте применены термины и определения по ISO 13909-1.

4 Прецизионность подготовки проб

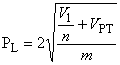

Исходя из формул, приведенных в ИСО 13909-7, абсолютное значение прецизионности результатов (), полученных для партии с доверительной вероятностью 95% при непрерывном отборе проб, рассчитывают по формуле:

, (1)

, (1)

где - дисперсия точечной пробы;

- число точечных проб в объединенной пробе;

- дисперсия подготовки и испытания для обеих систем: в момент отбора и через некоторое время после отбора;

- число частей партий.

Методы, приведенные в настоящем стандарте, предусматривают получение дисперсии при определении влаги на уровне 0,05 или ниже. При определении других химических характеристик следует ожидать более низких значений дисперсии.

Однако при применении некоторых схем подготовки проб практические обстоятельства могут помешать получению столь малых значений дисперсии подготовки проб и проведения испытаний. В таких случаях пользователь должен решить, каким образом получить требуемую суммарную прецизионность: за счет улучшения схемы подготовки или путем деления партии на большее число подпартий.

Погрешности, которые имеют место на разных стадиях подготовки и проведения испытаний, выраженные в единицах дисперсии, можно проверить методами, приведенными в ИСО 13909-7.

5 Составление пробы

5.1 Общие положения

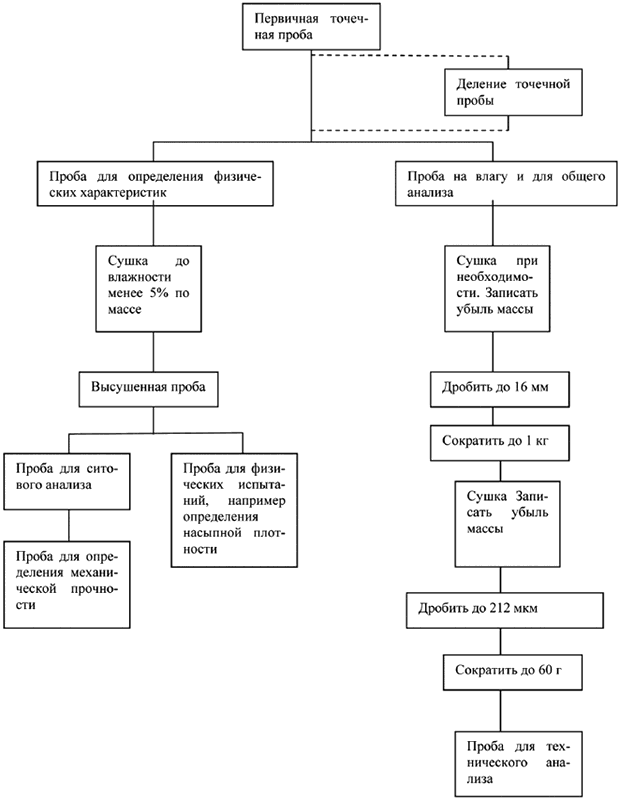

Примеры схем составления проб показаны на рисунке 1.

Точечные пробы должны быть отобраны в соответствии с методами, приведенными в ИСО 13909-5.

Первичные точечные пробы обычно объединяют в общую пробу. Такая проба может составляться путем объединения точечных проб, отобранных от всей подпартии, или объединением точечных проб, отобранных от отдельных частей подпартии. В некоторых случаях, например при проведении ситового анализа или определении систематической погрешности, проба состоит из одной точечной пробы, которую подготавливают и испытывают.

Пробы можно также подготовить путем объединения других проб.

Методика объединения точечных проб (см. 5.2) может изменяться в зависимости от используемой схемы отбора проб: на основе времени (см. 5.2.1) или на основе массы (см. 5.2.2).

5.2 Объединение точечных проб

5.2.1 Отбор проб на основе времени

Масса первичных точечных проб должна быть пропорциональна скорости потока кокса во время отбора. Точечные пробы объединяют в пробу сразу после отбора или на соответствующей стадии подготовки отдельных точечных проб, например путем деления в установленном соотношении (см. раздел 6).

5.2.2 Отбор проб на основе массы

Если точечные пробы приблизительно одинаковой массы (см. примечание), их можно объединять в пробу сразу после отбора или после отдельной подготовки на соответствующей стадии путем деления в установленном соотношении (см. раздел 6).

|

b) Пример 2

Рисунок 1 - Схемы составления проб

Примечание - Массы считают одинаковыми, если коэффициент вариации масс точечных проб менее 20% и если корреляция между скоростью потока в период отбора пробы и массой точечной пробы слабая. Если массы первичных точечных проб неодинаковы, их можно объединять в сборные пробы только после деления каждой точечной пробы до одинаковой массы (см. раздел 6).

5.3 Объединение проб

При объединении проб масса суммы точечных проб будет прямо пропорциональна массе кокса, от которого она отбирается. При испытании сборной пробы получают средневзвешенные значения качественных характеристик подпартии. До объединения точечных проб их сокращают в заданном соотношении путем деления (см. раздел 6).

6 Деление проб

6.1 Общие положения

Учитывая, что раскрытие отбирающего устройства пробоотборника должно быть не менее чем в три раза больше верхнего размера кусков кокса, масса точечной пробы обычно оказывается очень большой. Обращение с такими большими пробами и их подготовка требуют больших физических усилий или громоздкого оборудования. Для получения пробы приемлемой массы необходимо перед дальнейшей подготовкой провести предварительное деление точечных проб.

Деление пробы может быть:

- механическим в момент отбора проб (оперативным) или

- механическим или ручным через некоторое время после отбора проб (независимым или ручным).

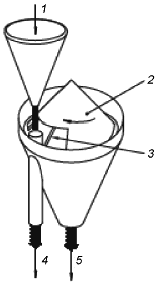

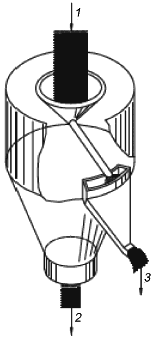

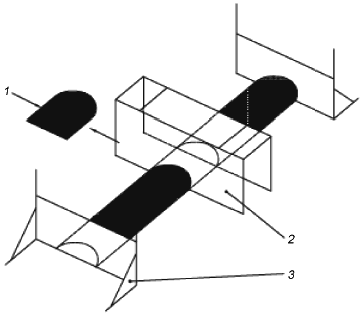

Механическим методам необходимо отдавать предпочтение перед ручными для того, чтобы свести к минимуму ошибки исполнителя. Примеры делителей показаны на рисунке 2.

Механические сократители (делители) предназначены для извлечения из точечной пробы одной или более порций кокса относительно малых масс несколькими отсечками (сокращенная проба). Если наименьшая масса сокращенной пробы, полученной за один проход через делитель, больше требуемой, пробу дополнительно пропускают через тот же самый сократитель или через дополнительные сократители.

Ручное деление применяется в том случае, когда механические способы могут привести к утрате целостности пробы, например к потере влаги или уменьшению размера кусков. Ручное деление кокса также применяется, если номинальный верхний размер кусков кокса такой, что использование механических устройств неосуществимо. Ручные методы могут иметь погрешность определения, особенно когда масса кокса, который необходимо разделить, велика.

6.2 Механические методы деления

6.2.1 Общие положения

Механическому делению могут быть подвергнуты одна точечная проба или сборные пробы (от партии или подпартии). Если пробы предназначаются для определения влаги или общего анализа, допускается проводить дробление во время отбора проб до номинального верхнего размера 16 мм с дальнейшим делением (сокращением). Деление производится или путем деления с заданной массой, или путем деления в заданной пропорции при условиях, изложенных в п.6.2.2 и 6.2.3.

При дроблении во время отбора необходимо принимать во внимание риск потери влаги, особенно если кокс еще горячий.

Цель, для которой предназначена проба, число проб, их массу и гранулометрический состав - все это также нужно учитывать при определении минимальной массы пробы.

Если пробы кокса отбираются регулярно и при одних и тех же условиях, то прецизионность, получаемая для всех параметров качества, определяется в соответствии с ИСО 13909-7, и устанавливается минимальная масса пробы. Однако масса не может быть меньше минимальных требований, установленных стандартами на соответствующие методы испытаний.

Примечание - Процедура деления в заданной пропорции является простейшей. Можно использовать другие методы.

6.2.2 Масса отсекаемой пробы (порции) после сокращения

При сокращении масса всех отсекаемых проб (порций) должна быть примерно одинаковой. Чтобы добиться этого, поток кокса, который идет на делитель (сократитель), должен быть равномерным, а размер отверстия и скорость движения делителя - постоянными. Способ подачи кокса на делитель должен сводить к минимуму любую сегрегацию, вызванную делителем.

Размеры отверстий и диаметры желобов, по которым движется кокс в делителе, должны быть не менее чем в три раза больше номинального верхнего размера кусков кокса, подлежащего делению.

|

1 - подача кокса; 2 - вращающийся конус; 3 - регулируемая щель; 4 - сокращенная проба; 5 - отвал

а) Тип с вращающимся конусом

Рисунок 2, лист 1 - Примеры делителей

Поток кокса поступает на вращающийся конус, на котором имеется регулируемая щель с режущими кромками, позволяющая части потока кокса попадать прямо в приемник для пробы при каждом обороте.

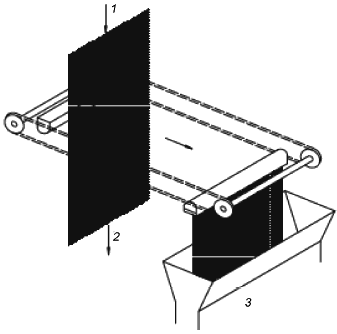

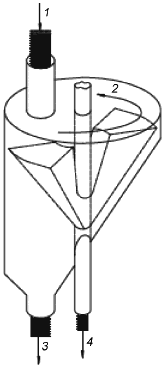

|

1 - подача кокса; 2 - разделенная проба во вращающихся приемниках

б) Контейнерного типа

Рисунок 2, лист 2

Поток кокса при поступлении в бункер пересекается верхним краем ряда вращающихся секторных контейнеров, которые делят поток на равные части. Аппарат может контролировать следующие операции:

1) деление пробы;

2) отбор дубликатных проб;

3) отбор повторных проб.

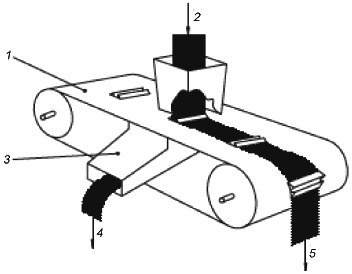

|

1 - подача кокса; 2 - отвал; 3 - сокращенная проба

с) Тип с цепью и ковшами

Рисунок 2, лист 3

Цепной механизм снабжен ковшами, расположенными на равном расстоянии друг от друга. Ковши движутся в одном направлении или изменяют направление движения через заданные промежутки времени. Ковши пересекают свободно падающий поток кокса и отбирают отсеченные массы, которые поступают в пробу при опрокидывании ковша.

|

1 - лента со щелями; 2 - подача кокса; 3 - наклонный желоб; 4 - сокращенная проба; 5 - отвал

d) Тип ленточный со щелями

Рисунок 2, лист 4

Замкнутая конвейнерная лента со щелями, имеющими режущие кромки и расположенные на одинаковом расстоянии друг от друга, которые действуют как отсекатели, проходит под наклонным желобом подающего механизма. Поток кокса подается на движущуюся ленту, через проходящие мимо щели отсекается и через желоб попадает в сокращенную пробу. Кокс, который попадает на ровные участки ленты, идет в отвал.

|

| ||||

1 - подача кокса; 2 - отвал; 3 - сокращенная проба | 1 - подача кокса; 2 - вращающийся бункер; 3 - отвал; 4 - сокращенная проба | ||||

Рисунок 2, лист 5 | |||||

Полый стержень, соединенный с отверстием, в которое поступает поток кокса, вращается внутри цилиндрического корпуса делителя, как показано на рисунке. При вращении стержень проходит над отверстием или несколькими отверстиями для отбора порций кокса, расположенными по периметру корпуса. Кокс, не попавший в отверстие-отсекатель, уходит в отвал. | Поток кокса подается в корпус делителя, который вращается вокруг своей оси, совпадающей с осью трубы, через которую выдается сокращенная проба. При вращении выпускное отверстие бункера периодически совмещается с входным отверстием стационарного контейнера. При каждом таком совмещении происходит отбор порции. Делитель может иметь один или несколько контейнеров. Кокс, не попавший в контейнер-отсекатель, уходит в отвал. | ||||

|

1 - подающий механизм; 2 - сокращенная проба; 3 - отвал

g) Тип "делитель-желоб"

Рисунок 2, лист 6

Делитель-желоб движется возвратно-поступательно, пересекая при этом весь поток кокса, и отсекает часть его в пробу. Когда поток кокса не отсекается желобом, он уходит в отвал.

6.2.3 Интервалы между отборами порций (отсечек)

Для того чтобы систематическая погрешность была минимальной, первую отсечку разделяемой массы необходимо отобрать случайным образом в пределах заданного интервала деления. Для второй и третьей ступеней деления интервал деления должен быть смещен относительно предыдущего.

Для деления проб с заданной массой интервал между отсечками сокращаемой пробы изменяют пропорционально массе кокса, которая подлежит делению, так чтобы оставшиеся после сокращения части пробы имели приблизительно одинаковые массы. Эта масса должна оставаться неизменной для всей подпартии.

При делении в заданном соотношении интервал между отсечками должен быть постоянным независимо от массы кокса, который подлежит делению, так чтобы оставшиеся после деления пробы имели массы, пропорциональные массе поступающего на разделение кокса. Это соотношение должно оставаться неизменным для всей подпартии.

6.2.4 Деление отдельных точечных проб

6.2.4.1 Число сокращений

Число порций (отсечек), на которое следует разделить точечную пробу, определяется следующим образом:

a) при делении пробы с заданной массой минимальное число сокращений на всех стадиях должно быть равно шести. Одинаковому числу сокращений должна подвергнуться каждая точечная проба в подпартии;

b) при делении пробы в заданном соотношении минимальное число сокращений каждой точечной пробы средней массы на всех стадиях должно равняться шести.

Для последующего деления каждую сокращенную пробу предыдущего деления необходимо будет сократить минимум один раз.

6.2.4.2 Минимальная масса сокращенной точечной пробы

Минимальная масса сокращенной пробы должна быть такой, чтобы суммарные массы всех сокращенных проб в подпартии на каждом этапе были большими, чем массы, приведенные в таблице 1 для такого же номинального верхнего размера кусков. Если массы точечных проб слишком малы, чтобы отвечать этому требованию, сокращенную пробу необходимо измельчить перед дальнейшим делением.

Для проб с повышенным содержанием влаги существует ограничение. Максимальная масса пробы, которую можно измельчить за один раз при независимой подготовке (через некоторое время после отбора), составляет 70 кг.

Примечание - Массы, приведенные в таблице 1, являются ориентировочными, приведенными как минимальные массы для неизвестных или неоднородных коксов. Если обычно приемлемо сокращение проб такого кокса для получения пробы на влагу, то они недостаточны для определения, например, надрешетного продукта с погрешностью деления до 1%, особенно если кокс очень крупный.

6.2.5 Деление проб

6.2.5.1 Число сокращений

Отобранная проба должна быть разделена не менее чем на 60 отсечек.

Примечание - Если во время подготовки проба тщательно перемешивается и при этом ранее установлено, что можно достичь требуемой прецизионности, число отсечек можно уменьшить до 20.

6.2.5.2 Минимальная масса разделенной пробы

Масса сокращенной пробы не должна быть меньше, чем минимальная масса, приведенная в таблице 1.

Таблица 1 - Минимальная масса пробы после деления

Номинальный верхний размер, мм | Минимальная масса, кг |

Более 125 | 2000 |

125 | 1000 |

90 | 500 |

63 | 250 |

45 | 125 |

31,5 | 60 |

22,4 | 30 |

16,0 | 15 |

11,2 | 8 |

8 | 4 |

5,6 | 2 |

4 | 1 |

6.2.5.3 Минимальная масса сокращенной пробы

Масса сокращенной пробы должна быть не менее минимальной массы, приведенной в таблице 1.

6.3 Методы ручного деления

6.3.1 Общие положения

Для методов ручного деления, приведенных в 6.3.2-6.3.4, масса сокращенной (разделенной) пробы должна быть не меньше, чем минимальная масса, указанная в таблице 1, при условии что полученной пробы достаточно для всех необходимых испытаний.

6.3.2 Деление проб желобковым делителем

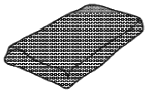

Желобковый делитель (см. рисунок 3) - это делитель проб, который за одно прохождение пробы разделяет ее на две примерно равные части, одна из которых остается, а другая, как правило, идет в отвал. Конструкция переносная, и во время деления проб, как правило, кокс засыпается вручную и распределяется равномерно по длине. Смежные желобки направляют кокс в противоположные емкости.

Ширина желобков должна составлять от 2,5 до 3 номинальных размеров кусков кокса. Каждая половина желобкового делителя должна иметь одинаковое число желобков, которых должно быть не менее 8, желательно больше. Все поверхности, на которые может попасть кокс, должны иметь наклон не менее 60° к горизонтали.

Кокс необходимо свободно сыпать на желобковый делитель, обеспечивая его равномерное распределение по всем желобкам не на одну сторону желоба, и так отрегулировать скорость его подачи, чтобы желобки никогда не забивались. Закрытые желобковые делители являются предпочтительными.

При делении проб желобковыми делителями необходимо применять меры, чтобы свести к минимуму потерю пыли и влаги. С этой целью приемник должен плотно, прилегать к корпусу желобкового делителя, а для сухого кокса и проб, предназначенных для определения влаги, необходимо использовать желобковые делители закрытого типа.

|

1 - четное количество желобков

Рисунок 3 - Примеры желобковых делителей.

"Тип а" - открытый (слева) "Тип b" - закрытый (справа)

Если для деления пробы необходимы две или более стадий, то необходимо для последующих делений брать пробы после предыдущего этапа по очереди с каждой стороны желобкового делителя.

6.3.3 Метод с разравниванием куч

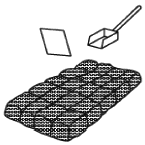

Процедура, показанная на рисунке 4, выполняется в следующем порядке.

Пробу тщательно перемешивают и распределяют в виде прямоугольника одинаковой толщины 40-50 мм на плите для смешивания, которая имеет ровную, не поглощающую влагу и не засоряющую поверхность.

Для влажных коксов необходимо избегать тщательного перемешивания, результатом которого может быть потеря влаги.

На поверхности разровненной пробы с помощью шаблона делают сетку с равными клетками, причем минимальное число частей должно быть равно 20 (4х5) (см. рис.4b). Точечные пробы берут в случайном порядке из каждой клетки, вставляя совок с опорной пластиной до самого низа размеченного слоя. Взятые точечные пробы объединяют в сокращенную пробу. Отбор точечных проб в случайном порядке продолжают до тех пор, пока масса сокращенной пробы не достигнет величины, указанной в таблице 1, для крупности, соответствующей номинальному верхнему размеру кокса, проба которого подвергается сокращению.

Минимальная масса точечной пробы должна быть равна массе сокращенной пробы, деленной на число клеток разровненной поверхности. Массы точечных проб должны быть приблизительно одинаковы.

Совок должен иметь плоское дно, а ширина зева должна быть по крайней мере в три раза большей, чем номинальный верхний размер кокса. Высота боковых стенок совка должен быть больше толщины слоя, а глубина достаточной для отбора пробы необходимой массы.

Эти операции нужно выполнить быстро, чтобы избежать потери влаги.

Набирают пробу совком с помощью опорной пластины, которую вставляют вертикально в разровненную засыпь до дна слоя пробы. После этого вставляют совок до дна разровненного кокса и перемещают его горизонтально до момента соприкосновения открытой стороны совка с вертикальной опорной пластиной.

Затем совок и пластину одновременно извлекают так, чтобы на плите для смешивания не оставались частицы кокса и чтобы во время извлечения куски кокса не выпадали снова на плиту.

| а) Разровнять измельченную пробу в прямоугольник с максимальной толщиной слоя от 40 до 50 мм | ||||

| b) Разделить этот прямоугольник на 20 равных частей, например на 5 равных частей вдоль и 4 равные части поперек | ||||

| с) Набрать случайным образом пробу из каждой из 20 частей, погружая совок до самого низа слоя пробы. Объединить 20 полученных таким образом проб в разделенную пробу | ||||

| d) Подробно процедура отбора точечной пробы с использованием опорной пластины описана в тексте | ||||

Рисунок 4 - Метод с разравниванием поверхности

6.3.4 Метод перемешивания и деления полосы

Метод перемешивания и деления полосы заключается в следующем (см. рисунок 5).

Пробу кокса раскладывают на плите для смешивания с ровной, не поглощающей и не загрязняющей поверхностью и формируют в виде полосы длиной по меньшей мере в 10 раз большей, чем ширина. Для этого кокс произвольно перекладывают небольшими порциями вдоль оси полосы и с одной ее стороны на другую, стремясь распределить кокс как можно равномернее по длине полосы случайным образом. На концах полосы устанавливают торцевые пластины для гарантии того, чтобы сегрегация происходила только по боковым сторонам.

Точечные пробы отбирают в виде полного выреза поперек полосы. Ширина разреза должна быть по крайней мере в 2,5 раза больше номинального верхнего размера кокса.

|

1 - точечная проба; 2 - пробоотборная рамка; 3 - торцевые пластины

Рисунок 5 - Метод смешивания и деления полосы

Примечание 1 - Специальный аппарат для вырезания порций можно сконструировать по желанию.

Как правило отбирают 20 точечных проб. Можно отбирать и меньшее число проб, но не менее 10, если кокс одинакового качества регулярно подготавливается в одинаковых условиях и предварительно установлено, что может быть достигнута необходимая прецизионность опробования (см. ИСО 13909-7).

Примечание 2 - Благодаря интенсивному усреднению вдоль полосы при ее формировании можно достичь такой же прецизионности деления, как при методе с разравниванием поверхности, но с меньшим числом точечных проб.

7 Подготовка проб для специальных испытаний

7.1 Типы проб для испытаний

Методы подготовки зависят от назначения первичной пробы. Обычно необходимы три типа проб:

a) для определения общей влаги;

b) для общего анализа;

c) для определения физических характеристик (физическая проба).

Могут потребоваться дополнительные пробы для определения специальных свойств. Если пробы предназначены для определения таких свойств, необходимо выделить часть пробы до какой-либо подготовки или после соответствующей стадии подготовки.

Схема альтернативных путей составления и подготовки разных типов испытываемых проб показана на рисунке 6.

7.2 Подготовка проб для определения общей влаги

7.2.1 Общие положения

Основная проблема подготовки испытуемых проб для определения содержания влаги - это риск систематической ошибки из-за потери влаги по невниманию.

Величина этой потери зависит от таких факторов, как герметичность контейнеров для проб, содержание влаги в пробе, состояние окружающей среды, тип кокса, применяемые методы дробления и сокращения проб.

Необходимо применять предохранительные меры для сведения к минимуму потерь влаги из-за использования несоответствующих контейнеров и испарения влаги во время подготовки проб.

Все пробы для определения влаги до и во время подготовки, а также в любых промежутках между стадиями подготовки проб необходимо хранить в герметических контейнерах в прохладном месте под укрытием. Если слишком длительное время хранения проб приводит к систематической погрешности, то для преодоления этих проблем необходимо увеличить число подпартий (см. ISO 13909-5).

Также необходимо сосредоточить внимание на минимизации потери влаги во время деления, выполняя эту операцию как можно быстрее и используя механические делители с ограниченным доступом воздуха.

7.2.2 Методика подготовки

Процесс приготовления 1 кг пробы для определения общей влаги показан схематически на рисунке 6.

Для мелкого кокса, с верхним размером частиц 20 мм или менее, необходимо использовать только способ деления пробы, описанный в 7.2.5.

Важно принять предохранительные меры для того, чтобы не допустить потерь влаги во время этих операций, которые необходимо проводить в закрытом помещении, под крышей и без сквозняков. Суммарное время, необходимое для дробления и деления кокса, не должно превышать 15 минут, а потому важно измельчать кокс как можно быстрее и механическим способом. Масса измельчаемой пробы не должна превышать 70 кг.

Пробы, визуально влажные, и влажность которых, как предполагают, превышает 15%, частично подсушивают перед дроблением и сокращением (см. 7.2.3).

|

Рисунок 6 - Составление и подготовка проб

7.2.3 Влажные пробы

Метод воздушной сушки

Взвешивают всю пробу в контейнере на весах с погрешностью не более 100 г. Пробу рассыпают тонким слоем на стальной плите в теплой, хорошо вентилируемой комнате и оставляют минимум на 12 часов, пока не исчезнет видимая влага на коксе или плите. Тем временем высушивают и взвешивают контейнер. Собирают высушенную на воздухе пробу в исходный контейнер, взвешивают вновь и рассчитывают в процентах потерю массы. Продолжают подготовку в соответствии с 7.2.4 и 7.2.5.

В случае применения воздушной сушки потерю влаги в процентах во время этой операции необходимо записывать на бирке со ссылкой на использованный метод отбора и подготовки проб.

После того как определено содержание влаги частично высушенной пробы, как описано в 7.2.6, рассчитывают общую влагу (), %, двухступенчатым методом, исходя из массовой доли внешней влаги

и массовой доли влаги воздушно-сухой пробы

в процентах по формуле

![]() ,*

,*

где - потеря массы в процентах во время частичной сушки;

- массовая доля влаги в процентах, определенная, как описано в 7.2.6.

______________

* Формула и экспликация к ней соответствуют оригиналу. - .

7.2.4 Сокращение пробы при определении влаги

Первичные точечные пробы или предварительно разделенные первичные точечные пробы необходимо пропускать через щековую дробилку для уменьшения номинального верхнего размера до 16 мм. Время, затраченное на дробление 50 кг, не должно превышать 5 минут. Иногда процесс необходимо хронометрировать, чтобы гарантировать, что это время не превышается.

Необходимо избегать потери влаги из-за чрезмерной вентиляции или потери пробы в виде пыли.

7.2.5 Деление

Пробу для испытания массой 1 кг крупностью 16 мм готовят используя механические делители конусного или контейнерного типа (см. рисунки 2а и 2b).

Делитель можно установить так, чтобы продукт из щековой дробилки разгружался непосредственно в бункер подающего механизма делителя с тем, чтобы дробление и сокращение происходили одновременно. Необходимо применять предупредительные меры против чрезмерной вентиляции.

Во время ручного сокращения можно использовать методику смешения и деления полос, метод с разравниванием кучи (см. 6.3), или может быть использован закрытый желоб.

7.2.6 Определение влаги

1 кг пробы, подготовленной как описано в 7.2.2-7.2.5, необходимо передать в лабораторию в закрытом контейнере. Для определения влаги необходимо использовать один из методов, приведенных в ИСО 579 или ИСО 687.

7.2.7 Резервная проба

Если необходима вторая проба как резервная или контрольная, то одновременно необходимо отобрать дубликатные пробы массой 1 кг, желобковым делителем или методом разравнивания кучи.

7.3 Подготовка пробы для общего анализа

7.3.1 Общие положения

Методика подготовки пробы массой 60 г для общего анализа показана в схематической форме как часть рисунка 6. Обычно выходным продуктом является проба массой 1 кг кокса, которая была высушена во время определения общей влаги (см. 7.2.6). Альтернативно можно приготовить отдельную пробу массой 1 кг, как описано в 7.2, и высушить ее.

Для некоторых методов испытаний необходимо уменьшение размера частиц кокса до 0-212 мкм, в таком случае может быть необходимо измельчить кокс с размером частиц 0-16 мм до промежуточной крупности, например 0-4 мм.

7.3.2 Погрешности подготовки

7.3.2.1 Общая часть

Процесс подготовки пробы, который включает две отдельные операции дробления и сокращения, может привести к ошибкам вследствие загрязнения, сегрегации и потери мелочи.

7.3.2.2 Загрязнение

Ошибка от загрязнения возникает вследствие абразивных свойств кокса, который истирает поверхность малоуглеродистой стали, чугуна, фарфора. Под влиянием трения поверхности оборудования могут заметно истираться, загрязняя пробу. Эта ошибка может достигать 3% зольности, если высушенную пробу дробят до 212 мкм, истирая на чугунной поверхности.

Хотя загрязнение обычно подразумевает наличие в золе оксида железа, который образуется из истирающейся металлической поверхности, оно может также включать в себя увеличение содержания фосфора, если использовались чугунные поверхности.

Ошибку от загрязнения никогда нельзя полностью устранить, но ее можно значительно уменьшить, если использовать рекомендованные методы и оборудование. Методы уменьшения размера частиц, отличающиеся от рекомендованных здесь, такие как истирание на металлической поверхности, неудовлетворительны и не должны использоваться.

Оборудование, которое применяют для разных проб, должно быть "промыто" избыточным количеством пробы для того, чтобы удалить остатки битуминозного или высокофосфористого материала.

7.3.2.3 Погрешности от сегрегации

Ошибка от сегрегации возникает из-за неоднородной природы кокса и трудности равномерного перемешивания любого кокса, который имеет большой разброс размеров. Поэтому важно тщательно перемешивать кокс для получения представительной пробы.

Ошибки от сегрегации возрастают как при определении зольности кокса, так и при определении размеров кусков, если используется сокращение.

Эта ошибка может быть небольшой даже для высокозольных коксов, если перед сокращением размер частиц уменьшают до 212 мкм - размера, необходимого для общего анализа.

7.3.3 Измельчение пробы

1 кг пробы необходимо измельчить до прохождения через сито 212 мкм любым применимым способом, таким как дробление в дробилке с валками из хромистой стали. Кокс необходимо измельчить последовательными пропусканиями. Валки должны быть способны дробить до размера меньшего, чем 212 мкм, не приводя к загрязнению.

Как альтернатива, кокс можно дробить, используя полностью закрытую планетарную шаровую мельницу или дисковый истиратель. Материалы, которые соприкасаются с коксом, должны быть такой твердости, чтобы не возникало никакого загрязнения пробы за счет абразивного износа.

7.3.4 Деление пробы

Можно использовать механическое или ручное деление, первый способ предпочтителен. Для механического сокращения необходимо взять соответствующий делитель для получения 60 г кокса размером 212 мкм. Для ручного сокращения можно использовать желобковый делитель, или пробу необходимо рассыпать и вручную отобрать 60 г кокса не менее чем 20 точечными пробами, взятыми из разных частей насыпи, используя мелкомасштабный вариант, технически описанный в 6.3.3.

7.3.5 Хранение

Пробу нужно хорошо перемешать и поместить в герметично закрытый контейнер для хранения. Для этого пригодна стеклянная посуда с завинчивающейся крышкой.

7.4 Проба для физических испытаний

Проба для физических испытаний используется для определения гранулометрического состава, физических характеристик или для обеих этих целей. Важно, чтобы методы отбора и подготовки сводили на нет разрушение кокса.

Проба может быть сокращена до массы не меньшей, чем указанная в таблице 1.

7.5 Пробы для специальных испытаний

Пробы, необходимые для прочих специальных испытаний, необходимо отбирать на соответствующей стадии подготовки в момент отбора или через некоторое время после отбора и подготавливать по размеру и массе, как установлено в соответствующем стандарте на метод определения.

Прежде всего имеются в виду следующие показатели и методики. Показатель прочности на сбрасывание [3] (ISO 616), показатели Микум и Ирсид [1] (ИСО 556), определение реакционной способности, плотности [2], [5] (ИСО 567, ИСО 1013) и гранулометрического состава (ИСО 728, ИСО 2325).

Требования относительно размера частиц, размера пробы и других факторов необходимо учитывать во время подготовки пробы для испытания, если стандарт указан в протоколе отбора.

8 Оборудование для подготовки проб

8.1 Делители

Устройства для деления проб должны:

a) иметь достаточную вместимость для полного сохранения или пропускания всей пробы без потерь или просыпания;

b) не вносить относительную систематическую погрешность, например путем выборочного отбора (или отбрасывания) по размеру частиц.

Примечание 1 - Для того чтобы избежать потери влаги, в некоторых случаях могут потребоваться полностью закрытые делители;

c) использовать способ подачи, который сводит к минимуму сегрегацию кокса;

d) обеспечивать контролируемый равномерный поток кокса к оборудованию на каждой стадии сокращения;

е) в случае оперативной подготовки проб в момент отбора с использованием механических делителей они должны иметь периоды деления (сокращения), которые не совпадают по фазе с оборудованием предыдущей стадии.

Примечание 2 - Для снижения до минимума систематической погрешности желательно, чтобы оборудование могло обеспечить в границах первого интервала отбора случайный момент начала первого деления массы кокса, подлежащего сокращению.

8.2 Конструкция отсекателей для деления падающих потоков

8.2.1 Общие положения

Отсекатель, предназначенный для деления (сокращения) падающего потока кокса, должен соответствовать следующим требованиям в дополнение к установленным в 8.1:

a) отсекатель должен захватывать полное поперечное сечение потока;

b) любые точки отсекателя должны описывать одинаковые линии, находящиеся в параллельных плоскостях, и эти плоскости должны преимущественно быть перпендикулярны к средней траектории потока;

c) отсекатель должен пересекать поток кокса равномерно, то есть скорость отсекателя в любой точке не должна отличаться более чем на 5% от предварительно установленной скорости;

d) размер раскрытия отсекателя должен быть такой, чтобы все части потока достигали отверстия за одинаковый промежуток времени (плоскость отверстия должна быть перпендикулярна траектории потока);

e) эффективная емкость отсекателя пробы должна определяться с учетом ожидаемой максимальной скорости потока кокса при условии, что пробоотбирающее устройство полностью пропускает всю точечную пробу без потерь или рассыпания и без забивания любой части отверстия уже собранным продуктом;

f) размер раскрытия отсекателя должен быть по крайней мере в три раза больше номинального верхнего размера куска кокса. Если кокс влажный и может зависать, то отверстие отсекателя должно быть, минимум 30 мм. Если выходное отверстие отсекателя имеет коническую форму, как в случае с некоторыми отборными устройствами типа "с поворотным рычагом", то требование минимального размера отверстия должно применяться к ширине его узкого конца.

8.2.2 Скорость отсекателя

Размер раскрытия и скорость являются важными параметрами, которые необходимо принимать во внимание при разработке конструкции отсекателя пробы. Эти параметры и скорость потока кокса будут определять оптимальный размер отверстия, то есть ширину той части отверстия, в которую поток кокса может проходить без задержки.

Отношение эффективного размера раскрытия к номинальному верхнему размеру кокса полностью определяет способность отсекателя отбирать точечные пробы без систематической погрешности. Чем больше это отношение, тем меньше тенденция выборочного выбрасывания больших кусков. Отсекатели, имеющие размер отверстия (b), равный утроенному номинальному верхнему размеру кокса (d), должны иметь скорость не более 0,6 м/с.

Для отсекателей, у которых размер отверстия превышает номинальный верхний размер кусков кокса более чем в три раза, максимальная скорость отсекателя должна быть больше

Vc=03(1+b/3d),

где - ширина раствора отсекателя, мм;

- номинальный верхний размер куска кокса, мм.

Формула справедлива, если 1,5 м/с.

Экспериментальные исследования, проведенные с отсекателями для падающих потоков, показали [7], что при отборе неоднородного материала из потока с малой нагрузкой на ленту конвейера при очень узком распределении частиц по размерам можно рассчитать погрешность отбора в том случае, когда скорость отсекателя превышает 0,6 м/с или размер отверстия менее чем в три раза превышает верхний номинальный размер материала.

Независимо от скорости и величины отверстия отсекателя он не должен вносить относительную систематическую ошибку.

8.3 Дробилки

8.3.1 Общие положения

Дробилки должны быть способны выдавать продукт с номинальным верхним размером куска, пригодным для очередной стадии сокращения. Примеры типов дробилок приведены в 8.3.2.

8.3.2 Примеры дробилок

8.3.2.1 Щековая дробилка имеет сменные зубчатые пластины, изготовленные из марганцовой стали или закаленного чугуна, может быть использована для дробления кусков максимального размера, предусмотренного для данной дробилки, и дробить влажный кокс до крупности 16 мм со скоростью 50 кг за 5 минут.

8.3.2.2 Валковая дробилка имеет два валка диаметром 200 мм, изготовленных из хромистой стали, каждый из которых работает при частоте 2,5 Гц. Зазор между валками или давление на них контролируются. Оборудование необходимо содержать в атмосфере с относительной влажностью менее 80%. При непрерывном использовании в течение длительного периода валки могут износиться, и их необходимо пришлифовать, если зазор в центре будет превышать 1,5 мм, когда концы находятся в контакте.

8.3.2.3 Ротационные дробилки. Существуют несколько типов ротационных дробилок, такие как дисковые растиратели и шаровые мельницы, работающие больше по принципу раздавливания или раскалывания кокса, чем по принципу размалывания. Учитывая, что металлические поверхности, соприкасающиеся с коксом, изготовляются из устойчивого против истирания материала, например карбида вольфрама, такие мельницы можно использовать на конечной стадии дробления до 0-212 мкм. Необходимо проверять зольность продукта на систематическую ошибку, сравнивая с пробами, подготовленными на валковых дробилках, методами, приведенными в ИСО 13909-8.

8.4 Системы подготовки

8.4.1 Общие положения

В идеальном случае механическая система должна быть спроектирована одновременно с оборудованием системы коксоподачи. В этом случае основную установку можно проектировать с приспособленным механическим пробоотборником, и можно обеспечить наилучшие практические условия для его работы. Но даже если систему отбора и подготовки проб присоединить к действующей технологической схеме, то очень важно, чтобы это не оказывало влияния на работу системы в целом и не создавало условий для получения систематической погрешности.

Система для отбора и подготовки проб связана с типами кокса, который подлежит опробованию, качественными характеристиками, которые необходимо определять, и максимальным количеством, массой и частотой отбора точечных проб, как отмечено в разделе 6.

Принятая методика должна быть такой, чтобы систематическая погрешность сводилась к минимуму как при отборе точечных проб, так и при дальнейшей подготовке пробы. Система должна быть предназначена для получения любой из следующих проб:

a) общая проба недробленого кокса;

b) проба недробленого кокса для физических испытаний;

c) проба недробленого кокса для определения влаги;

d) проба, дробленая до размера частиц 16 мм для определения влаги или общего анализа.

8.4.2 Критерии проектирования

Система должна быть спроектирована и изготовлена так, чтобы:

a) она могла обеспечить подготовку пробы без относительной систематической погрешности и с достаточной прецизионностью;

b) она могла поддерживать эту способность при всех условиях отбора, обусловленных в соответствующих спецификациях, и без необходимости остановки подготовки для очистки или технического обслуживания;

c) должное внимание было уделено безопасности операций как на начальных стадиях проектирования и конструирования, так и при установке оборудования на месте;

d) она была достаточно стойкой, чтобы выдержать неблагоприятные условия работы;

e) система в целом, включая делители, желоба, бункера, дозаторы, дробилки и прочее оборудование, была самоочищающейся и могла функционировать так, чтобы потребность в техническом обслуживании была минимальной;

f) не возникало любого загрязнения пробы, например продуктом, оставшимся от предыдущей пробы;

g) свести до минимума разрушение составляющих частиц кокса, если пробу отбирают для определения гранулометрического состава;

h) свести до минимума любые изменения содержания влаги, химических или физических свойств или потери мелкого кокса (например, из-за прямого потока воздуха через оборудование).

8.4.3 Работа в сложных условиях

Механическая система должна быть спроектирована так, чтобы обеспечивать достаточный уровень оперативной гибкости, чтобы даже в неординарных условиях, например если часть или части системы неработоспособны из-за поломки или забивания, остальная часть системы была способна работать удовлетворительно.

8.4.4 Обеспечение проверки на прецизионность

Пробоотборная система должна быть способна обрабатывать точечные пробы, чтобы составлять дубликатные или параллельные пробы.

Методики проверки прецизионности путем приготовления дубликатных и параллельных проб описаны в ИСО 13909-7.

8.4.5 Обеспечение проверки на систематической погрешности

Систему отбора и подготовки проб проверяют на систематическую погрешность по ИСО 13909-8 путем контрольного опробования.

Соответствующий подход должен быть применен для точного отбора кокса из потока в границах системы для содействия динамичному опробованию подсистем и компонентов (см. ИСО 13909-8).

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального, межгосударственного стандарта |

ISO 579:1999 | - | * |

ISO 687:1974 | MOD | ГОСТ 27589-91 (ИСО 687-74) "Кокс. Метод определения влаги в аналитической пробе" |

ISO 13909-1:2001 | IDT | ГОСТ Р ИСО 13909-1-2010 "Уголь каменный и кокс. Механический отбор проб. Часть 1. Общее введение" |

ISO 13909-5:2001 | IDT | ГОСТ Р ИСО 13909-5-2013 "Уголь каменный и кокс. Механический отбор проб. Часть 5. Кокс. Отбор проб из движущихся потоков" |

ISO 13909-7:2001 | IDT | ГОСТ ISO 13909-7-2013 "Уголь каменный и кокс. Механический отбор проб. Часть 7. Методы определения прецизионности отбора, подготовки и испытания проб" |

ISO 13909-8:2001 | IDT | ГОСТ ISO 13909-8-2013 "Уголь каменный и кокс. Механический отбор проб. Часть 8. Методы определения систематической погрешности" |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов:

| ||

Библиография

[1] | ISO 556:1980 | Coke (greater than 20 mm in size) - Determination of mechanical strength (ИСО 556:1980 Кокс с размером кусков более 20 мм. Определение механической прочности) |

[2] | ISO 567:1995 | Соkе - Determination of bulk density in a small container (ИСО 567:1995 Кокс. Определение насыпной плотности в малом контейнере) |

[3] | ISO 616:1995 | Соkе - Determination of shatter indices (ИСО 616:1995 Кокс. Определение показателя shatter indices) |

[4] | ISO 778:2001 | Paper, board and pulp - Determination of copper (ИСО 778:2001 Бумага, картон и целлюлоза. Определение меди) |

[5] | ISO 1013:1995 | Coke - Determination of bulk density in a large container (ИCO 1013:1995 Кокс. Определение насыпной плотности в большом контейнере) |

[6] | ISO 2355:1972 | Chemical analysis of magnesium and its alloys - Determination of rare earths - Gravimetric method (ИСО 2355:1972 Химический анализ магния и его сплавов. Определение редких земель. Гравиметрический метод) |

[7] | GY P.M. (1992) Sampling of Heterogeneous and Dynamic Material Systems, Elsevier Scientific Publishing, Amsterdam [Джи P.M. (1992) Отбор проб гетерогенных и динамичных материальных систем. Elsevier Scientific Publishing, Amsterdam]. | |

УДК 622.333:543.06:006.354 | ОКС 75.160.10 |

Ключевые слова: каменные угли, кокс, метод отбора, систематический отбор, партия, подпартия | |

Электронный текст документа

и сверен по:

, 2019